ОСНОВНЫЕ РАЗМЕРЫ

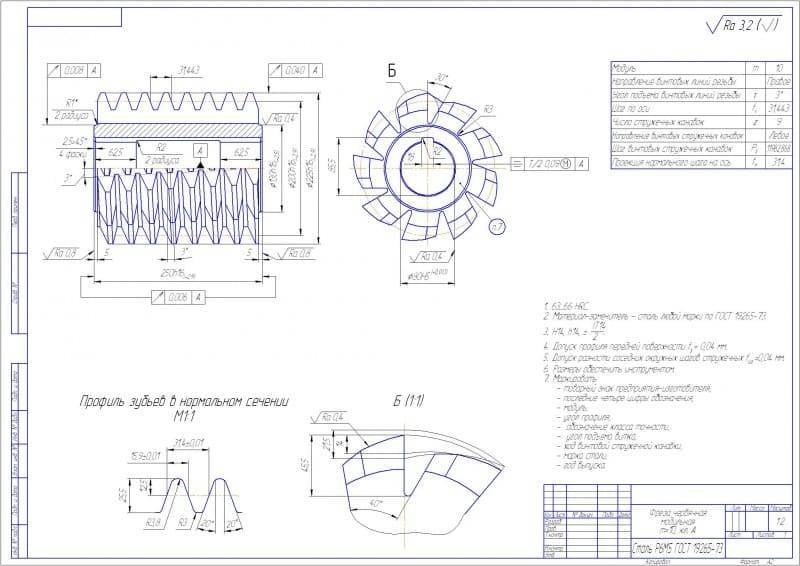

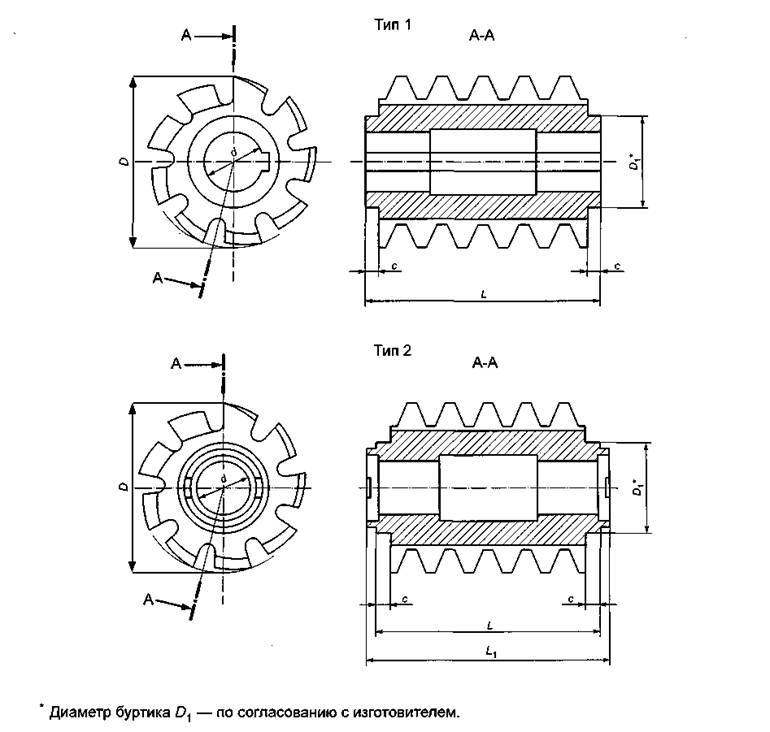

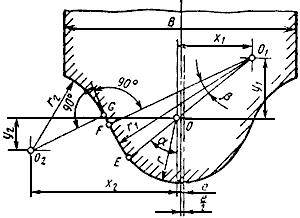

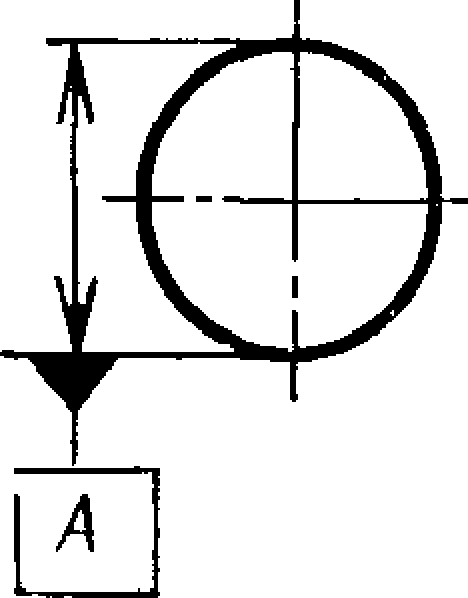

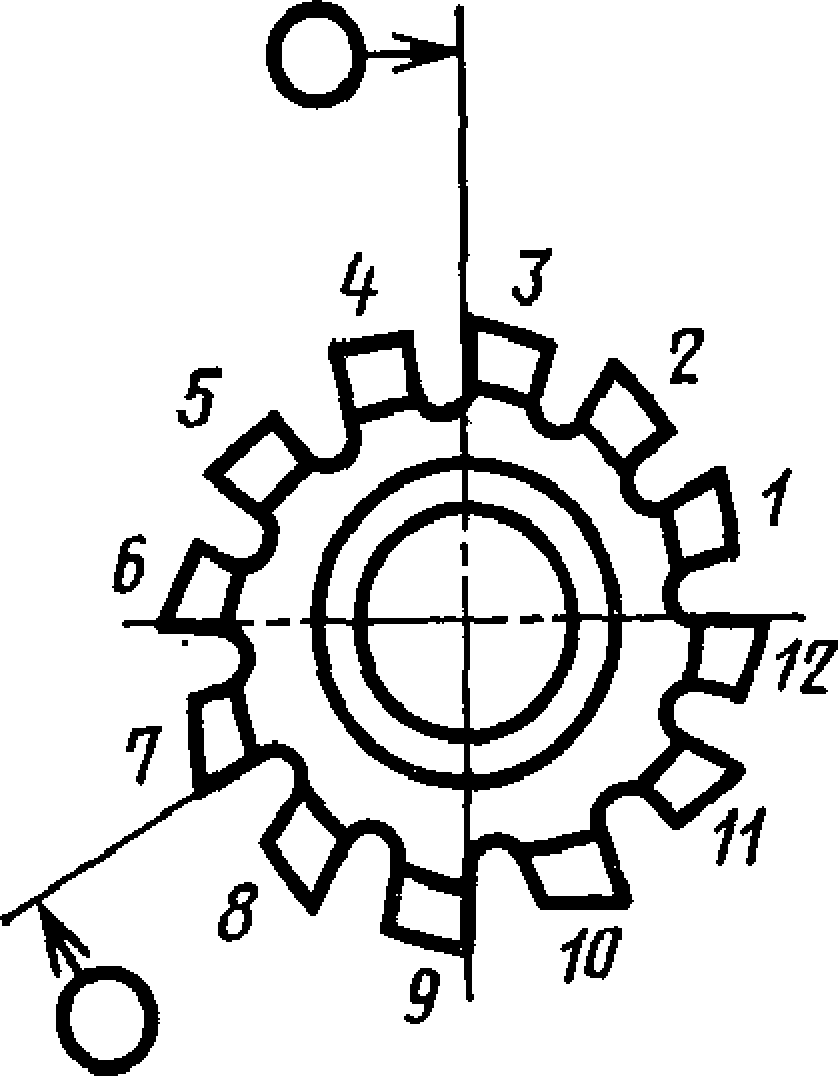

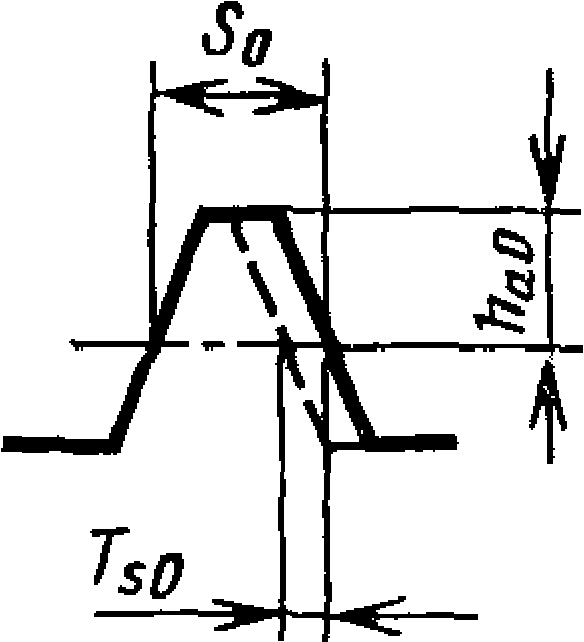

1. Основные размеры фрез должны соответствовать указанным на черт. 1 и в табл. 1.

Черт. 1

Таблица 1

Размеры, мм

Обозначение для исполнений | Применяемость для исполнений | Параметры цепи | dao | d | z | Ширина В фрезы | |||||||

1 | 2 | 1 | 2 | Шаг t | Диаметр ролика (втулки) D | № 1 | № 2 | № 3 | № 4 | № 5 | |||

2500-1011 | 2500-1111 | 6,350 | 3,30 | 63 | 22 | 12 | 8,5 | 8,4 | 8,3 | 8,2 | 8,1 | ||

2500-1012 | 2500-1112 | 8,000 | 5,00 | 9,8 | 9,8 | 9,6 | 9,5 | 9,2 | |||||

2500-1013 | 2500-1113 | 9,525 | 71* | 11,3 | 11,4 | 11,3 | 11,1 | 10,9 | |||||

2500-1014 | 2500-1114 | 5,08 | |||||||||||

2500-1015 | 2500-1115 | 6,00 | 11,7 | 11,7 | 11,5 | 11,3 | 11,0 | ||||||

2500-1016 | 2500-1116 | 6,35 | 11,9 | 11,8 | 11,6 | 11,4 | |||||||

2500-1017 | 2500-1117 | 12,700 | 7,75 | 15,6 | 15,6 | 15,4 | 15,0 | 14,6 | |||||

2500-1018 | 2600-1118 | 8,51 | 15,9 | 15,7 | 15,5 | 15,1 | 14,6 | ||||||

2500-1019 | 2500-1119 | 15,875 | 10,16 | 90 | 27 | 19,6 | 19,5 | 19,2 | 18,7 | 18,3 | |||

2500-1021 | 2500-1121 | 19,050 | 11,91 | 23,5 | 23,4 | 23,0 | 22,6 | 21,9 | |||||

2500-1022 | 2500-1122 | 12,07 | |||||||||||

2500-1023 | 2500-1123 | 25,400 | 15,88 | 100 | 31,5 | 31,0 | 31,0 | 30,0 | 29,5 | ||||

2500-1024 | 2500-1124 | 31,750 | 19,05 | 112 | 32 | 10 | 39,0 | 38,5 | 38,0 | 37,5 | 36,5 | ||

2500-1025 | 2500-1125 | 38,100 | 22,23 | 125 | 46,0 | 46,0 | 45,5 | 45,0 | 44,0 | ||||

2500-1026 | 2500-1126 | 25,40 | 47,5 | 47,0 | 46,5 | 45,5 | 44,0 | ||||||

2500-1027 | 2500-1127 | 44,450 | 140 | 40 | 60,0 | 56,5 | 54,5 | 53,0 | 51,5 | ||||

2500-1028 | 2500-1128 | 27,94 | 61,5 | 57,5 | 55,5 | 53,5 | 52,0 | ||||||

2500-1029 | 2500-1129 | 50,800 | 28,58 | 69,9 | 65,0 | 62,5 | 60,5 | 59,0 | |||||

2500-1031 | 2500-1131 | 29,21 | |||||||||||

2500-1032 | 2500-1132 | 63,500 | 39,68 | 180 | 50 | 87,5 | 82,0 | 79,0 | 76,5 | 74,0 | |||

2500-1033 | 2500-1133 | 39,37 | |||||||||||

2500-1034 | 2500-1134 | 76,200 | 47,63 | 200 | 105,0 | 98,5 | 95,0 | 92,0 | 89,0 | ||||

2500-1035 | 2500-1135 | 48,26 |

* Допускается по согласованию с потребителем изготовлять фрезы с диаметром вершин зубьев dao= 70 мм.

Пример условного обозначения фрезы для нарезания зубьев звездочки к цепи с шагом t = 19,050 мм и диаметром роликаD = 11,91 мм, исполнения 1, № 3:

Фреза 2500-1021 № 3 ГОСТ 28281-89

То же, исполнения 2:

Фреза 2500-1121 № 3 ГОСТ 28281-89

1.2. Фрезы должны изготовляться с профилем зуба исполнений:

1 – без смещения центров дуг впадин;

2 – со смещением центров дуг впадин.

1.3. Передний угол фрез – 0°, задний угол – 9° – 12°.

1.4. Номер фрез назначается в зависимости от числа зубьев обрабатываемой звездочки по табл. 2.

Таблица 2

Номер фрезы | Число зубьев звездочки |

1 | От 6 до 8 |

2 | » 9 » 11 |

3 | » 12 » 16 |

4 | » 17 » 29 |

5 | Св. 29 |

1.5. Фрезы должны поставляться комплектами (наборами) или отдельными номерами.

1.6. Размеры шпоночного паза – по ГОСТ 9472.

1.7. Размеры профиля зубьев звездочек указаны в приложении.

МЕТОД РАСЧЕТА И ПОСТРОЕНИЯ ПРОФИЛЯ ИНСТРУМЕНТА ДЛЯ НАРЕЗАНИЯ ЗУБЬЕВ ЗВЕЗДОЧЕК

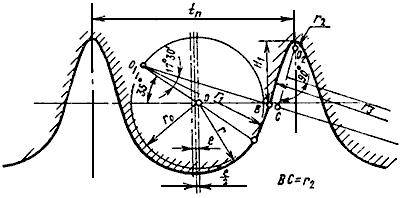

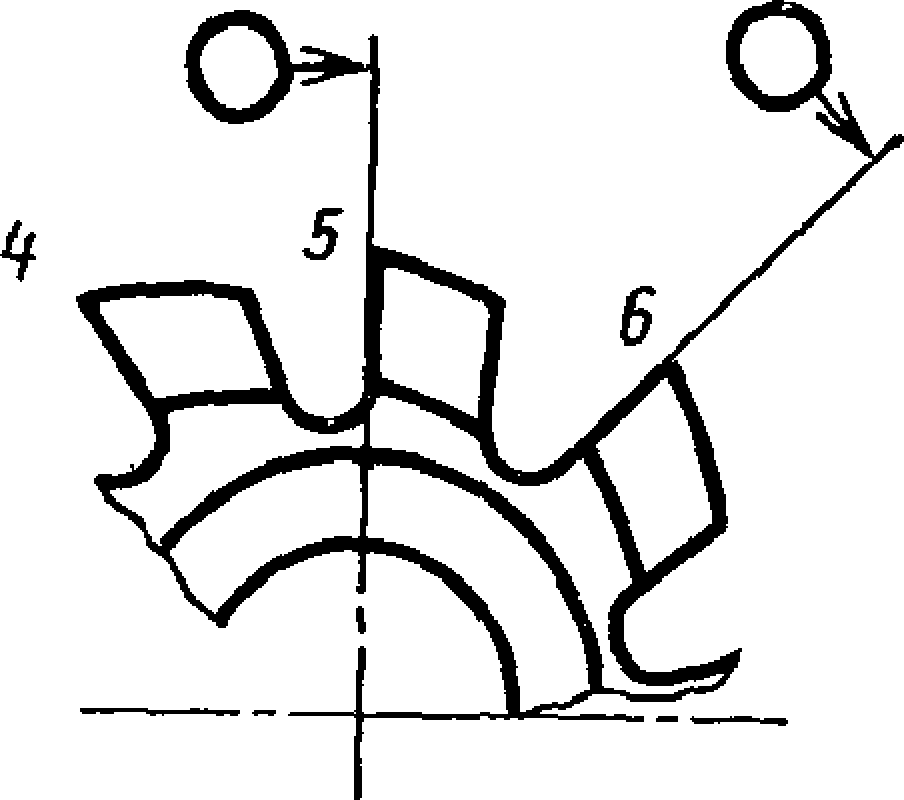

3.1. Расчет и построение профиля основной рейки в нормальном сечении при изготовлении зубьев звездочки методом обкатки по диаметру делительной окружности для звездочек с числом зубьев 9 следует выполнять в соответствии с черт.4 и табл.4.

Черт.4

Черт.4

Примечание. Центр дуги радиуса лежит на пересечении перпендикуляра, восстановленного из середины отрезка , с продолжением линии .

Таблица 4

Наименование параметра | Обозначение | Расчетная формула | |

1. Шаг цепи | Размеры выбираются по ГОСТ 13568-75, ГОСТ 21834-76 | ||

2. Диаметр элемента зацепления цепей: втулочных , роликовых | |||

3. Шаг основной рейки | |||

4. Радиус вспомогательный | |||

5. Радиус головки зуба | мм | ||

6. Радиус выпуклости зуба | мм | ||

7. Радиус впадины зуба | при шаге 10 | ||

при шаге 10 | |||

8. Высота ножки зуба | при шаге 10 | ||

при шаге 10 | |||

9. Смещение центров дуг радиуса |

(Измененная редакция, Изм. N 1, 2, 3).

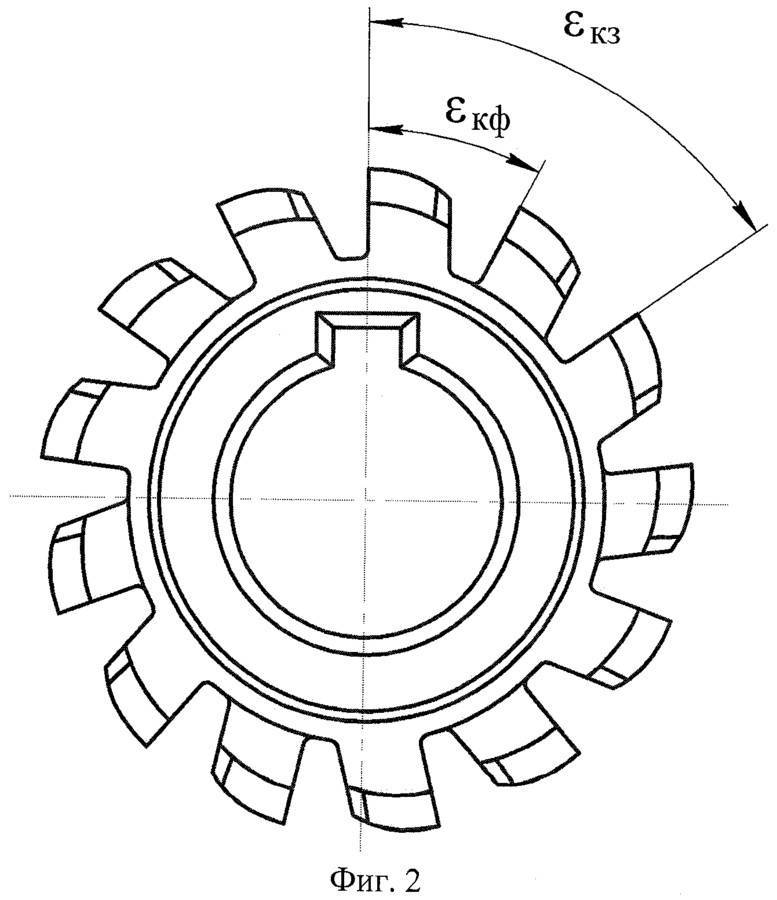

3.2. Профиль зуба звездочек, получаемый методом обкатки, на участке (черт.1, 2) отклоняется от теоретического (исходного) профиля. Величина отклонения зависит от числа зубьев и не превышает в нормальном направлении к теоретическому профилю на участке и на участке . (Измененная редакция, Изм. N 3).

3.3. При расчете и построении основной рейки без смещения центров дуг впадин величину следует принимать равной нулю.

3.4. Расчет и построение профиля дисковой фрезы для нарезания зубьев звездочек с числом зубьев 7 следует выполнять в соответствии с черт.5 и табл.5.

Черт.5

Черт.5

Таблица 5

Наименование параметра | Обозна- чение | Расчетная формула и величина | ||||

1. Шаг цепи | Размеры выбираются по ГОСТ 13568-75, ГОСТ 21834-76 | |||||

2. Диаметр элемента зацепления цепей: втулочных , роликовых | ||||||

3. Номер группы (фрезы) | N | 1 | 2 | 3 | 4 | 5 |

4. Число зубьев нарезаемой звездочки | 7-8 | 9-11 | 12-17 | 18-35 | 36 и более | |

5. Расчетное число зубьев для группы | 7,5 | 10 | 14 | 25 | 56 | |

6. Радиус головки фрезы | мм | |||||

7. Радиус сопряжения | мм | |||||

8. Радиус впадины фрезы | мм | мм | мм | мм | мм | |

9. Половина угла головки фрезы | 47°00′ | 49°00′ | 50°43′ | 52°36′ | 53°56′ | |

10. Угол сопряжения | 10°32′ | 12°24′ | 14°00′ | 15°45′ | 17°00′ | |

11. Прямой участок профиля | 0,036 | 0,056 | 0,073 | 0,092 | 0,105 | |

12. Координаты точки | 0,5851 | 0,6038 | 0,6192 | 0,6355 | 0,6466 | |

0,5456 | 0,5248 | 0,5066 | 0,4859 | 0,4710 | ||

13. Координаты точки | 1,1328 | 1,1793 | 1,2089 | 1,2302 | 1,2381 | |

0,5044 | 0,3832 | 0,2759 | 0,1554 | 0,0695 | ||

14. Смещение центров дуг головки фрезы | ||||||

15. Ширина фрезы, не менее |

3.5. При расчете дисковых фрез для нарезания зубьев звездочек без смещения центров дуг впадин величину следует принимать равной нулю.

3.6. Профиль зуба звездочек, получаемый методом деления при нарезании дисковыми фрезами, полностью соответствует теоретическому (исходному) профилю только при расчетном числе зубьев данной группы.

3.7. Линейные размеры червячных и дисковых фрез следует вычислять с точностью до 0,01 мм, а угловые — до 1′.

Какие бывают фрезы для нарезки шестернь.

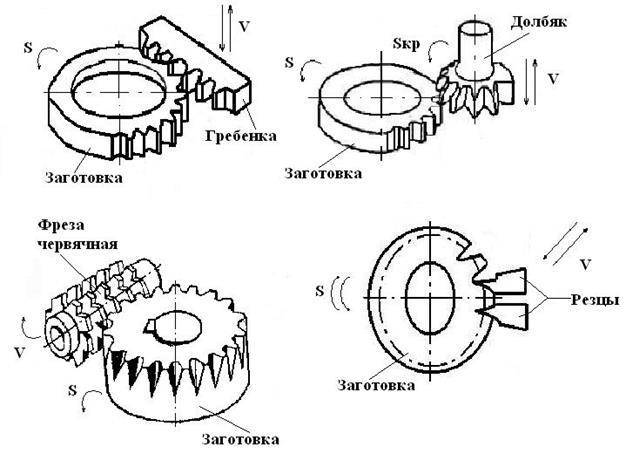

Недавно мне один человек задал такой вопрос: Какие бывают фрезы для обработки шестернь? Думаю опытные зуборезчики знают исчерпывающий ответ на это вопрос, а вот для новичков и просто интересующихся людей я с удовольствием отвечу. Итак фрезы и прочий инструмент для нарезания различных шестернь:

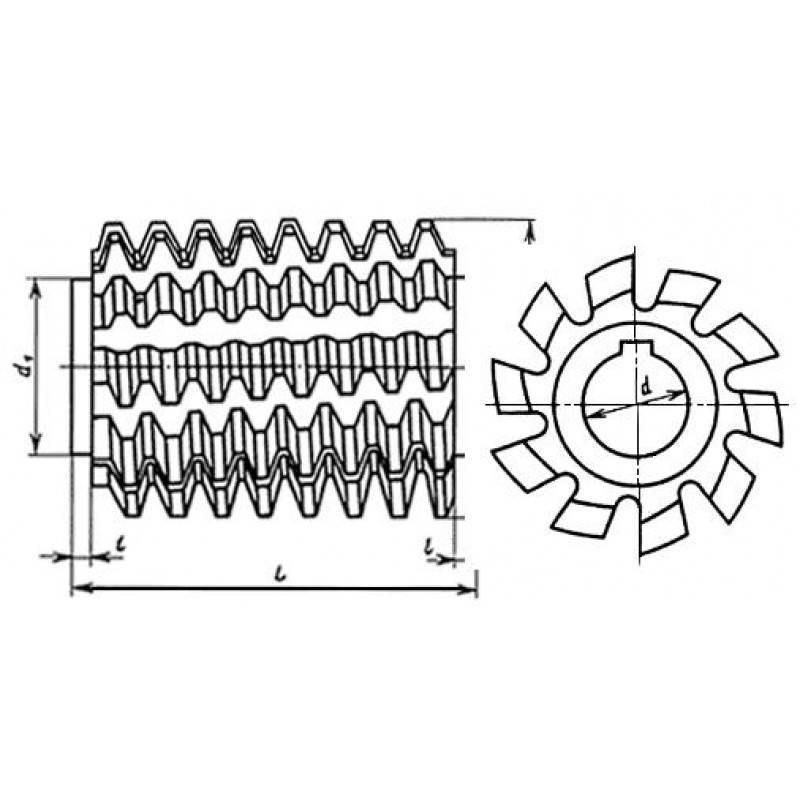

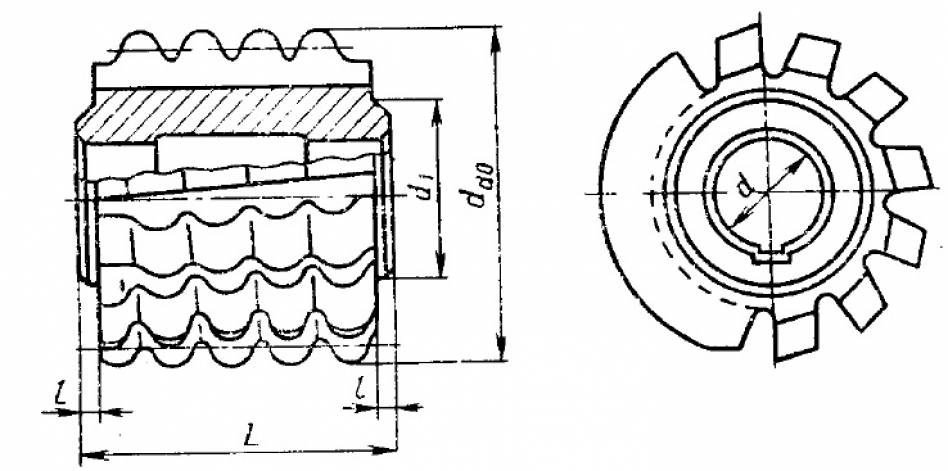

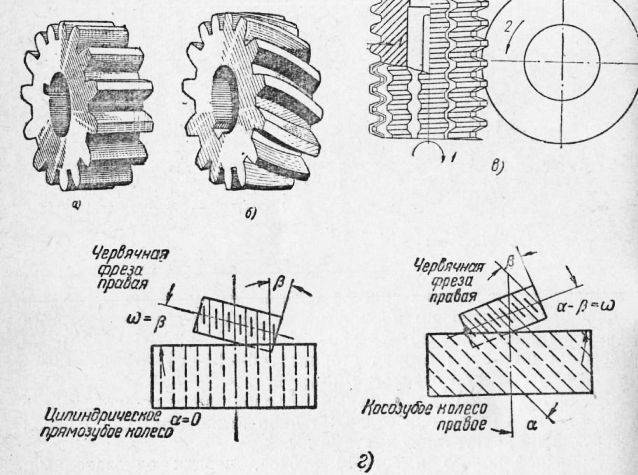

Червячные фрезы. Бывают от модуля (какими я работал лично) 0,4 до модуля 30 (очень редко встречаются фрезы модуль 32, я не видел). Больше модуля 32 червячных фрез нет. Есть червячные фрезы для нарезания: шестернь, шлицев (30-ти градусный и прямой шлиц), звёздочек, спец фрезы определённого диаметра для нарезания червячных колёс, фрезы с заборным конусом, различные спецфрезы. Обработка таким фрезами достаточна проста, быстра, удобна. Обработка методом обкатки. Но следует участь не малую стоимость данного инструмента.

Дисковые фрезы. Бывают различных модулей. Мне встречались дисковые фрезы от модуля 7 до модуля 45. Подбирать дисковые фрезы необходимо под определённое количество зубьев, естественно смотрите модуль. Фрезы под прямой зуб, отличаются от фрез для косого зуба. Есть черновые и чистовые фрезы. При работе дисковыми фрезами используйте шаблон. Так удобней ориентироваться при подачи глубины чернового (черновых) прохода. Нарезка производится способом единичного деления. Подобные фрезы более востребованы при нарезке: больших модулей, шестернь с малым количеством зубьев, реек, внутреннего зуба, прямоугольных шлицев, звёздочек. При нарезке данными фрезами можно использовать довольно высокие режимы резания (подачу, обороты), фрезы выдерживают большую нагрузку.

Пальцевые фрезы предназначены для нарезки зубьев путём единичного деления. Бывают различных модулей, в основном крупных. Лично я нарезал зуб пальцевой фрезой от модуля 16 до модуля 36. Преимущество данных фрез в простоте изготовления, недостаток в том, что нельзя давать большую нагрузку. Незаменимы при нарезке шевронов без канавки (закрытых). Можно нарезать наружный зуб, внутренний. Так же как на дисковых фрезах пользуйтесь шаблоном.

Долбяки используют на зубодолбёжных станках. Бывают с разным количеством зубьев с большим диапазоном модулей. Чаще небольшого модуля (до 16), так как сейчас редко встречаются большие зубодолбёжные станки (хотя существуют). Зубодолбление незаменимо при нарезки шестерней с малым выходом и шестерней малого диаметра с внутренним зубом.

При нарезке конических колёс с обычным и круговым зубом используют специальные резцы и головки.

Резец — летучка используется для нарезки червячных колёс с одним заходом, двумя и тремя заходами червяка. Набирается определённая высота (выход резца) относительно определённого диаметра червяка и определённый угол. Преимущество данного инструмента в простоте изготовления, ведь намного тяжелее сделать фрезу, а часто требуется специальная фреза (имеющая определённое количество заходов и определённый диаметр). Недостаток в длительности обработки. Нарезается тангенциальной подачей.

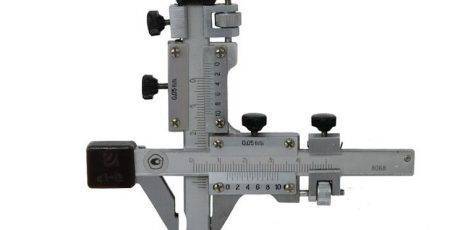

Как измерять зубомером.

Предыдущая запись

Шестерня модуль 0,8, 25 зубьев.

Следующая запись

Использование червячной фрезы

Сегодня фреза червячная для нарезки зубьев звездочек представлена трудной конструкцией, при использовании которой можно получить точное изделие. На протяжении долгого времени аналогичный вид обработки был связан с серьёзным недостатком – доводилось регулярно проводить заточку. Это связано со следующим:

- Червячные зуборезные фрезы на момент обработки поверхности обнашивались неровно. На первичном шаге в процессе резания принимала участие лишь верхняя часть зуба, которая быстро стачивалась и теряла собственную форму.

- Для компенсирования быстрого износа и изменения формы зуба доводилось проводить периодическую заточку поверхности. После нескольких циклов фрезы для нарезки зубьев приходили в полную негодность, что значительно повышало отпускная цена изделия.

Решить рассматриваемую проблематику смогли за счёт модифицирования инструмента, для чего начали применять сменяемые гребенки. Их производство сегодня проходит при использовании технологий 3D, что дает возможность получить изделие с верными размерами.

Встречаются и алмазные варианты выполнения, которые как правило будут работать при очень больших режимах обработки. Алмазная кромка резки обходится значительно дороже, но одновременно не нагревается и не теряет собственные важные характеристики при долгой эксплуатации.

Обработка цилиндрических колес может проходит при использовании многофункциональной фрезы. При этом под ее установку требуется специализированная оснастка, которая подойдет для определенного оборудования.

Напоследок напомним, что дешевые инструменты используют при резании исключительно при подаче вещества для смазки. Благодаря этому значительно уменьшается степень износа поверхности.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Как купить инструмент «Фрезы червячные для нарезания зубьев звездочек ГОСТ 15127»?

Для того чтобы заказать и купить выбранный вами товар, найдите его в каталоге инструмента, укажите его количество и щелкните на кнопку «Купить», затем необходимо перейти в пункт меню «Ваша корзина» и заполнить небольшую форму заказа с указанием ваших координат. После этого на вашу электронную почту (если она указана верно) придет письмо, о том что ваша заявка принята.

Доставка инструмента

Заказанный в нашей компании инструмент доставляется практически в любой город России с помощью транспортных компаний. По умолчанию, все счета выставляются без учета транспортных расходов.

Обращаем Ваше внимание на то, что согласно ст. 26.1 закона «О защите прав потребителей» Покупатель имеет право отказаться от товара в любое время без объяснения причин до его передачи, а после передачи товара – в течение 7 дней

Возврат товара надлежащего качества возможен при условии, если указанный товар не был в употреблении, сохранен его товарный вид, потребительские свойства, а также документ, подтверждающий факт и условия покупки.

В случае отказа от товара компания производит возврат денежных средств, уплаченных Покупателем по договору, за исключением расходов на доставку возвращенного товара от Покупателя, в течение 10 дней со дня предъявления Покупателем соответствующего требования.

Обмен товара надлежащего качества

Согласно ст. 25 «О защите прав потребителей» Покупатель имеет право обменять товар надлежащего качества на аналогичный товар у продавца, у которого этот товар был приобретен, если указанный товар не подошел по форме, габаритам, фасону, расцветке, размеру или комплектации. Обменять товар на подходящий Покупатель может в течение 14 дней, не считая день покупки.

Обмен производится только при условии сохранения товарного вида и потребительских свойств товара, наличии товарного чека или иного документа, подтверждающего оплату, а также, если указанный товар не был в употреблении. В случае, если аналогичный товар отсутствует в продаже, Покупатель имеет право требовать возврата денежных средств, уплаченных им за указанный товар.

В случае отказа от товара компания производит возврат денежных средств, уплаченных Покупателем по договору, за исключением расходов на доставку возвращенного товара от Покупателя, в течение 14 дней со дня предъявления Покупателем соответствующего требования. Кроме того, по соглашению с продавцом, Покупатель может обменять товар при поступлении аналога в продажу.

Возврат товара ненадлежащего качества

В случае обнаружения недостатков товара Покупатель вправе:

- Потребовать замены на товар этой же марки (модели);

- Потребовать замены на такой же товар другой марки (модели) с соответствующим перерасчетом покупной цены;

- Потребовать соразмерного уменьшения покупной цены;

- Отказаться от исполнения договора купли-продажи и потребовать возврата уплаченной за товар суммы.;

Возврат товара ненадлежащего качества осуществляется средствами продавца.

Приведенные выше условия возврата/обмена товара не распространяются на товар, изготовленный по индивидуальному заказу Покупателя.

2 Принцип работы эвольвентных фрез – как правильно их использовать?

Фрезы червячные для шлицевых валов с прямобочным профилем имеют ряд особенностей в использовании. Дело в том, что производительность работ и режущие режимы при нарезании с помощью червячных фрез зависят от типа и характера загрузки основных режущих кромок. При нарезании цилиндрических колес фрезой специального типа происходит неравномерная нагрузка на режущие кромки инструмента. Таким образом, при обработке наибольший контакт и нагрузку с поверхностью имеют вершинные кромки. Это означает, что в процессе зубофрезерования лишь половина режущих кромок участвует в процессе. Однако при затуплении этих участков возникает необходимость стачивать зубья по всей длине и периметру инструмента.

Эвольвентная фреза

Чтобы минимизировать необходимость постоянной заточки и исправления режущего инструмента, на многих заводах используются усиленные фрезы с модифицированным профилем, обычно с тверосплавными гребнями. Их использование позволяет существенно повысить производительность работ, особенно на быстроходных станках, при необходимости нарезания колес с шевингованием.

В процессе зубофрезерования основная фреза и колесо непрерывно вращаются вокруг своей оси, движение вдоль которой осуществляется перемещением специального суппорта на зубонарезном станке. Вращение координируется с числом подачи станка, а при использовании фрез многозаходного типа число впадин на колесе равно числу заходов вращения. При фрезеровании с помощью червячной фрезы контакт с деталью или заготовкой характеризуется, как прерывистый, что приводит к появлению огранки и волнистости колеса.

Особенности конструкции

Современная зуборезная фреза представлена фасонным вариантом исполнения с затылованным зубом. Среди конструктивных особенностей отметим нижеприведенные моменты:

- Устройство имеет центральное отверстие, которое предназначено для установки оправки. Дисковая зуборезная модульная фреза при помощи оправки крепится в шпинделе. Диаметр отверстия под оправку выбирается в зависимости от стандартов, установленных в ГОСТ. За счет этого существенно упрощается задача, связанная с выбором наиболее подходящей оснастки. По торцевым сторонам создается небольшая фаска, за счет которой упрощается монтаж.

- Инструмент получает главное вращательное движение с определенной скоростью. При этом заготовка закрепляется на столе, который также получает возвратно поступательное движение. Все параметры выбираются в зависимости от типа инструмента, а также применяемого материала при изготовлении заготовки.

- Длина рабочей части также варьируется в достаточно большом диапазоне. Все зависит от размеров обрабатываемой заготовки и других моментов. Длина модульной фрезы оказывает влияние на основные параметры обработки, так как за счет увеличения рабочей поверхности увеличивается количество снимаемого материала за один проход.

- Современная конструкция модульной фрезы характеризуется определенным профилем зуба. Он выбирается в зависимости от впадин между зубьями нарезаемого колеса. Форма зуба представлена рабочим участком, который оформлен по эвольвенте с переходной кривой. Оформление проводится по радиусу с определенными координатами центра.

Рассматриваемые модульные цилиндрические и шлицевые фрезы представлены весьма сложной конструкцией. При этом зубья могут быть расположены под углом 30 градусов или другим, все зависит от типа заготовки.

Особое внимание уделяется форме профиля. Для аналитического расчета формы зуба и других параметров могут проводиться самые различные расчеты. Наиболее важными можно назвать следующие:

Наиболее важными можно назвать следующие:

Наиболее важными можно назвать следующие:

При расчетах уделяется внимание исходным данным. Геометрическая форма может характеризоваться достаточно большим количеством особенностей. Примером можно назвать число зубьев и показатель модуля

Примером можно назвать число зубьев и показатель модуля

При определении основных показателей проводится расчет координат профиля эвольвентного участка зуба. Следующий шаг заключается в расчете радиуса заменяющихся окружностей

Уделяется внимание расчету размеров зуба профильной части. Этот показатель также во много определяет то, какой формой будет обладать полученное изделие. Примером можно назвать число зубьев и показатель модуля

При определении основных показателей проводится расчет координат профиля эвольвентного участка зуба. Следующий шаг заключается в расчете радиуса заменяющихся окружностей

Примером можно назвать число зубьев и показатель модуля. При определении основных показателей проводится расчет координат профиля эвольвентного участка зуба. Следующий шаг заключается в расчете радиуса заменяющихся окружностей

Уделяется внимание расчету размеров зуба профильной части. Этот показатель также во много определяет то, какой формой будет обладать полученное изделие

Рассматриваемые расчеты проводятся при применении самых различных формул

Самостоятельно выполнить расчеты достаточно сложно, погрешность может привести к снижению точности рабочей поверхности

Рассматриваемые расчеты проводятся при применении самых различных формул. Самостоятельно выполнить расчеты достаточно сложно, погрешность может привести к снижению точности рабочей поверхности.

К выбору материалов также предъявляется достаточно большое количество требований. Установленные стандарты в ГОСТ 5950-73 определяют то, что при изготовлении модульной фрезы должны использоваться марки 9ХС, ХВГ, ХВСГ. Показатель закалки должен быть в пределе от 62 до 64 HRC. За счет выполнения термического улучшения сплава существенно расширяется область применения изделия, а также снижается скорость износа поверхности.

В случае, когда проводится обработка заготовок из легированных конструкционных сталей выбирается быстрорежущая сталь Р6М5 и Р6М3. Эти стандарты указываются в ГОСТ 19265-73, показатель твердости должен быть в пределе от 63 до 65 HRC. До более высокой твердости могут закалывать сталь Р9К5, которая обходится намного дороже других марок.

Тип применяемого материала при изготовлении модульной фрезы во многом определяет область применения, допустимые режимы резания и стоимость изделия. Как правило, тип применяемого материала указывается производителем при маркировке.

г

н

и

о

я

5

Модуль, мм

От 1 | СИ. 2 | Св. 3,5 | Св. 6 | Св. 10 | Св. 16 |

до 2 | до 3,5 | до 6 | до 10 | до 16 | до 25 |

Допуски и предельные отклонения, мкм

ААА

АА

В

D

ААА

АА

В

D

Н4

10

16

‘5

8

12

25

Н5

Н6

Н7

10

16

32

8

12

20

40

10

16

20

40

8

12

16

20

40

ГОСТ 9324^80 С. 15

Обозначение допусков и предельных отклонений | Класс точности | Модуль, мм | |||||

От 1 до 2 | Св. 2 ДО 3,5 | Св. 3,5 ДО б | » Св. 6 до 10 | Св. 10 ДО 16 | Св. 16 до 25 | ||

Допуски и предельные отклонения, мкм | |||||||

ft | ААА | 3 | — | ||||

АА | 3 | 3 | 4 | 5 | 5 | 6 | |

А | 3 | 4 | 5 | 6 | 8 | 10 | |

В | 4 | 5 | 6 | 8 | 10 | 12 | |

С | 8 | 10 | 12 | 16 | 16 | 16 | |

D | 12 | 16 | 20 | 25 | 25 | i25 | |

frda | ААА | 8 | 10 | 1,2 | 16 | — | |

АА | 12 | 16 | 20 | 25 | 32 | 40 | |

А | 20 | 25 | 32 | 40 | 50 | 63 | |

В | 32 | 40 | 50 | 63 | 80 | 100 | |

С | 50 | 63 | 80 | 100 | 125 | 160 | |

D | 80 | 100 | 125 | 160 | •200 | 250 |

. 16 ГОСТ 9324—80

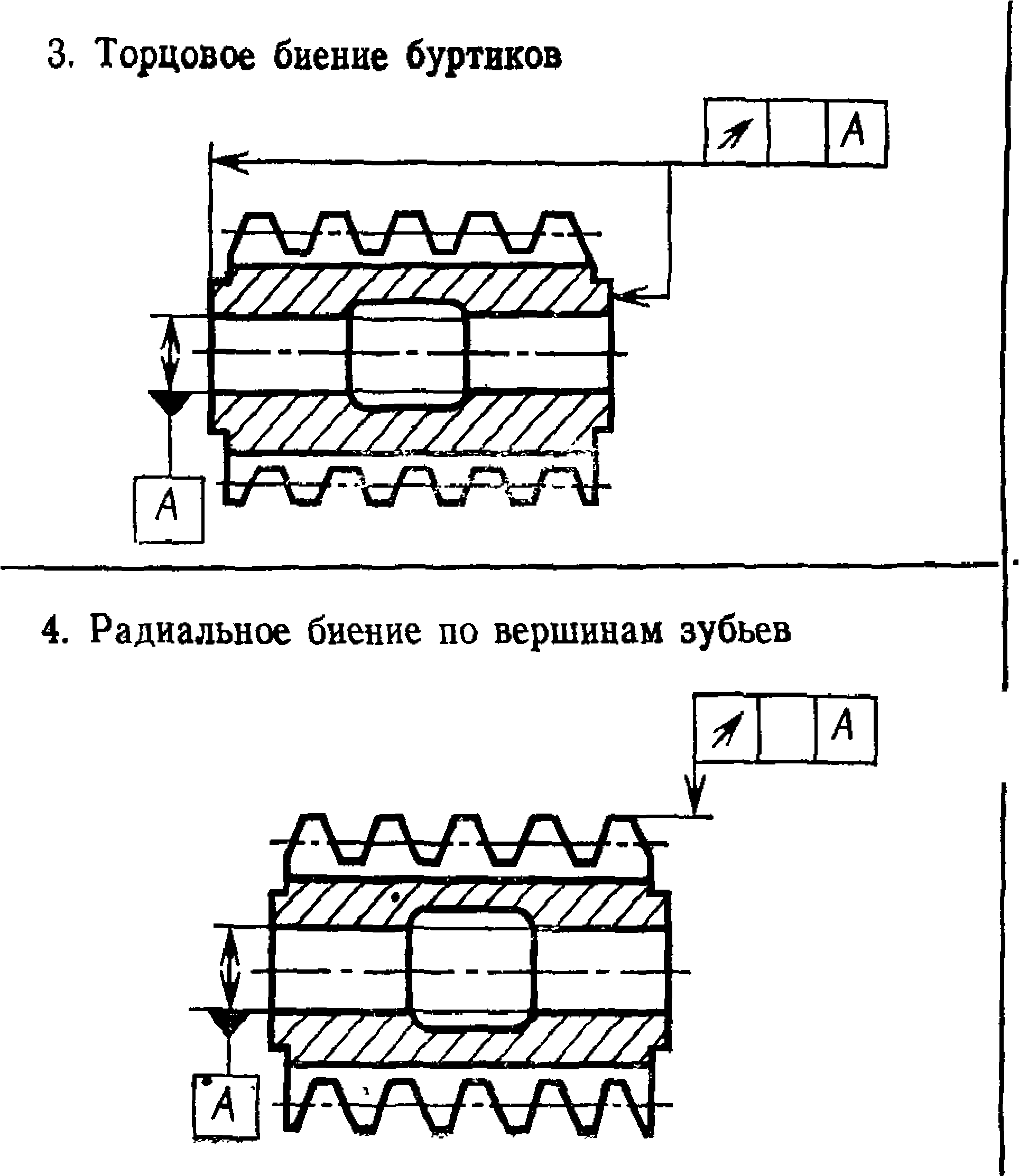

Наименование проверяемых параметров

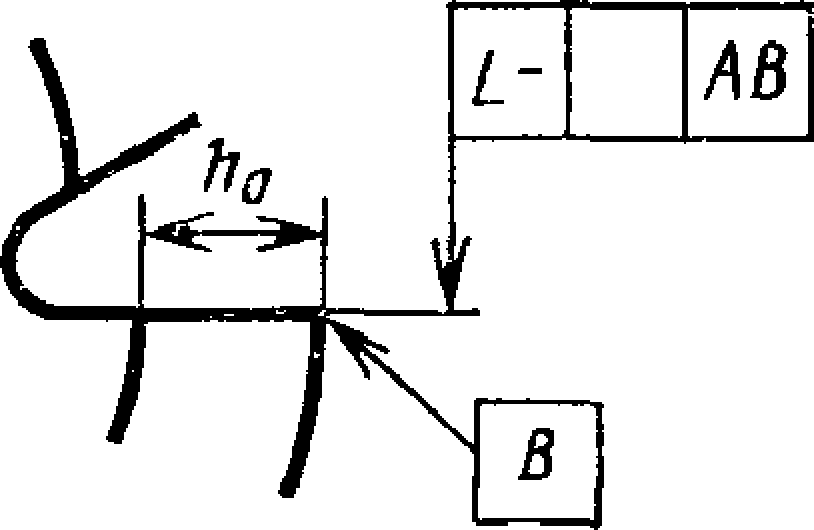

5. Профиль передней поверхности

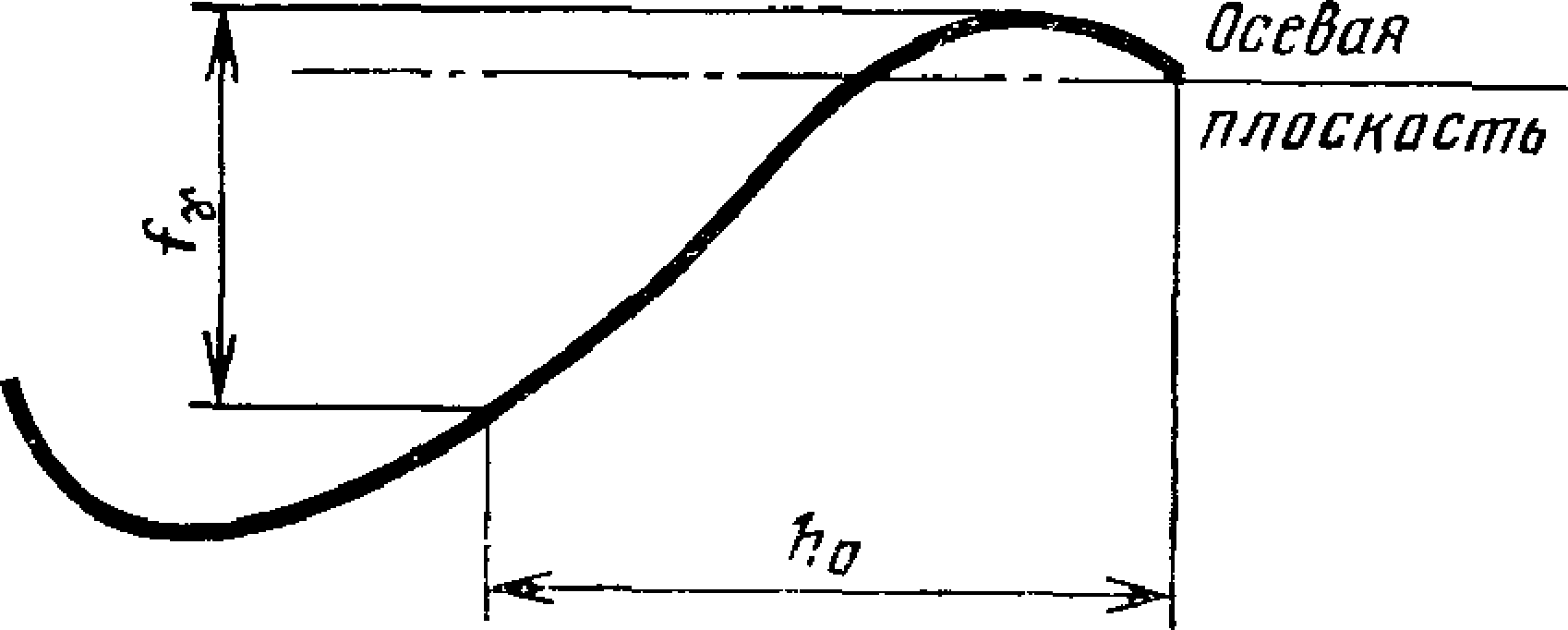

Прямолинейность и наклон линии пересечения передней поверхности и плоскости, перпендикулярной оси фрезы на рабочей высоте зуба (ho)

Обозначение до-

Класс точности | Модуль, мм | |||||

От 1 до 2 | Св. 2 до 3,5 | Св. 3,5 ДО 6 | Св. 6 до 10 | Св. 10 ДО 16 | Св. 16 до 25 | |

Допуски и предельные отклонения, мкм | ||||||

ААА | 8 | 10 | 12 | 16 | — | |

АА | 12 | 16 | 20 | 25 | 32 | 40 |

А | 20 | 25 | 32 | 40 | 50 | 63 |

В | 32 | 40 | 50 | 63 | 80 | 100 |

С | 63 | 80 | 100 | 125 | 160 | 200 |

D | 100 | 125 | 160 | 200 | 250 | 340 |

ГОСТ 9324—80 С. 17

Продолжение табл. 5

Модуль, ММ

Наименование проверяемых параметров

о t

Bt О

« ч

й> V м

Я в о

IESS

Овчя

s

н

и

о

X

V

о

и

о

о

а

ч

6. Разность соседних окружных шагов

ААА

От 1 | Св. 2 | Св. 3,5 | Св. 6 | Св. 10 | Св. 16 |

ДО 2 | до 3,5 | до 6 | ДО 10 | до 16 | до 25 |

Допуски и предельные отклонения, мкм

10

12

16

20

Наибольшая алгебраическая разность отклонений соседних окружных шагов стружечных канавок по окружно сти, близкой к средней расчетной

АА

А

В

D

12

20

32

63

100

16

25

40

80

125

20 | 25 | 32 | 40 |

32 | 40 | 50 | 63 |

50 | 63 | 80 | 100 |

100 | 125 | 160 | 200 |

160 | 200 | 250 | 315 |

Модуль, мм

Наименование проверяемых параметров

о ,

К , о

v i 5 s £ ь

ЕЛ П о

0>

ЕГ * И

ЕС

п

о

>0

О

я 3

о к«

W Л X очи >.0(11 е ч я

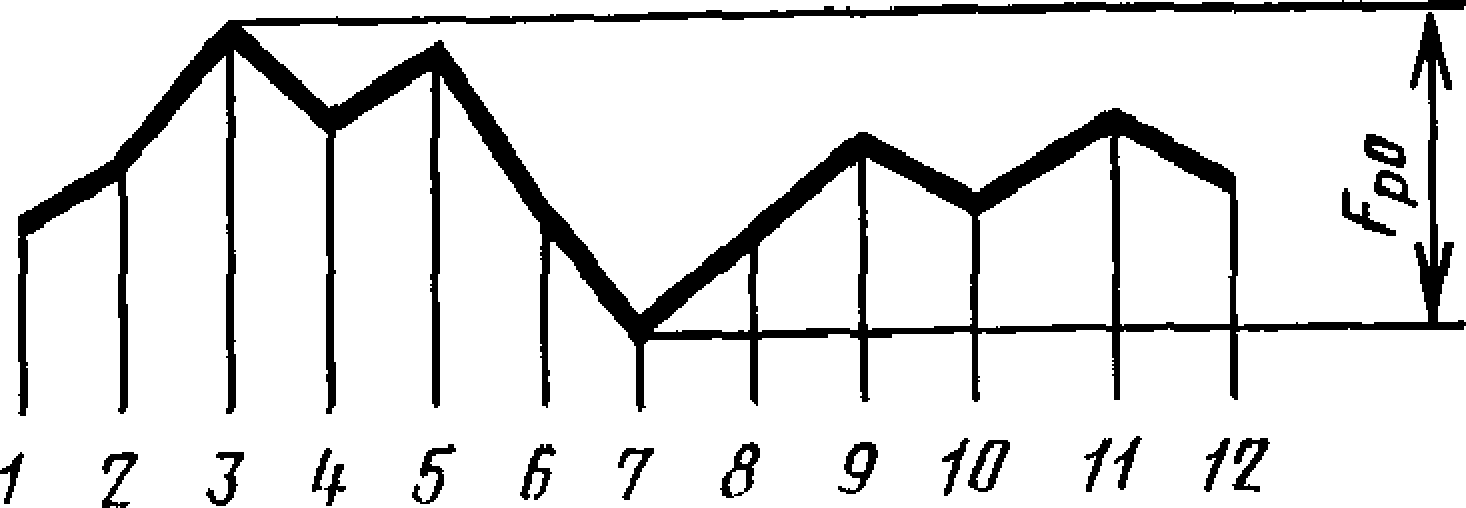

7, Накопленная погрешность окружного шага стружечных канавок

Fpo

Наибольшая алгебраическая разность значений накопленных погрешностей в пределах одного оборота по окружности, близкой к средней расчетной

s

н <J о к | От 1 | Св. 2 | Св. 3,5 | Св. 6 | Св. 10 | Св. 16 |

ЕГ о | до 2 | до 3,5 | до 6 | до 10 | ДО 16 | до 25 |

о

и

я

р;

Допуски и предельные отклонения, мкм

ААА | 18 | 20 | 25 | 32 | — | |

АА | 25 | 32 | 40 | 50 | 63 | 80 |

А | 40 | 50 | 63 | 80 | 100 | 125 |

В | 63 | 80 | 100 | 125 | 160 | 200 |

С | 126 | 160 | 200 | 250 | 315 | 400 |

D | 200 | 250 | 315 | 400 | 500 | 600 |

ГОСТ 9324—80 С. 19

1 О | к | Модуль, мм | ||||||

Ч О 1 f? | н | |||||||

Наименование проверяемых параметров | <u v О S3 а: в о Df S W |М и | 8 Я &* О н | От 1 до 2 | Св. 2 до 3,5 | Св. 3,5 ДО 6 | Св. 6 ДО 10 | Св 10 до 16 | Св. 16 до 25 |

3 « ^ „ S * 5 5 X <и О к К я | о и и ч | Допуски и предельные отклонения, | мкм |

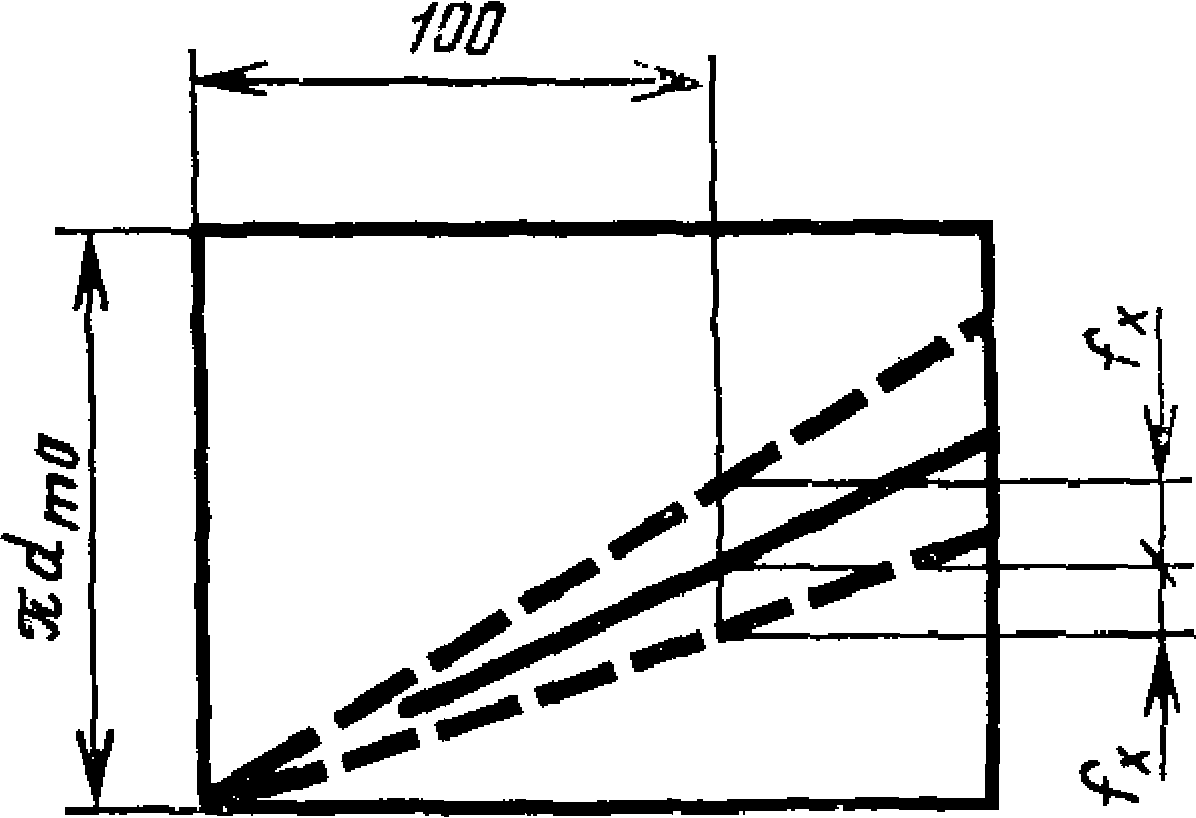

8. Направление стружечных канавок

Отклонение передней поверхности от номинального расположения, отнесенное на 100 мм длины рабочей части фрезы_

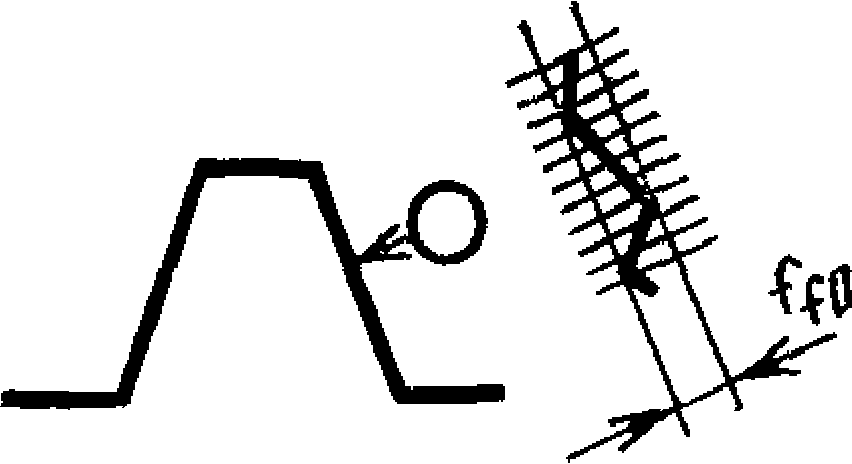

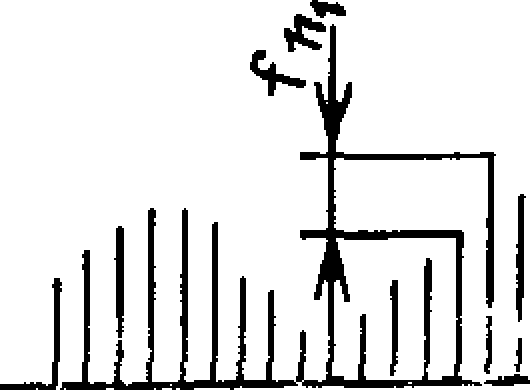

9 Профиль зуба

Расстояние по нормали между двумя номинальными профилями, ограничивающими действительный профиль, измеренное в заданном сечении в пределах рабочего участка зуба

ААА | ±40 | — | ||||

АА | ±63 | ±50 | ||||

А | ±80 | ±70 | ||||

В | ±100 | |||||

С | ±125 | |||||

D | ±160 | |||||

ААА | 3 | 4 | 5 | 6 | ||

АА | 5 | 6 | 8 | 10 | 12 | 16 |

А | 8 | 10 | 12 | 16 | 20 | 25 |

В | 12 | 16 | 20 | 25 | 32 | 40 |

с | 20 | 25 | 32 | 40 | 50 | 63 |

D | 40 | 50 | 63 | 80 | 100 | 125 |

С. 20 ГОСТ 9324—80

Наименование проверяемых параметров

к & н в fe о

ё а к

ЯшЯ

5 о 5 w л

о 5 ч S >><и Оеч

ГО. Толщина зуба

Отклонение толщины зуба, измеренное на высоте головки в нормируемом сечении

Т

so

11. Осевой шаг фрезы

f

Рло

Отклонение осевого шага фрезы или проекции нормального шага на осевую плоскость, измеренное вдоль оси фрезы на диаметре, близком к среднему расчетному

S | Модуль, мм | |||||

н 8 S £Г О е | От 1 ДО 2 | Св, 2 до 3,5 | Св. 3,5 ДО 6 | Св, 6 ДО 10 | Св, 10 до 16 | Св. 16 до 25 |

У о св ч | Допуски н предельные отклонения, | мкм | ||||

ААА и АА | -16 | -20 | -25 | -32 | -40 | -50 |

А | -25 | -32 | -40 | —50 | -63 | -80 |

В | -32 | -40 | -50 | -63 | -80 | -100 |

С | -50 | -63 | -80 | -100 | -125 | -160 |

D | -80 | -100 | -125 | -160 | -200 | -250 |

ААА и АА | — | |||||

А | — | |||||

В | ±8 | ±10 | ±12 | ±14 | ±16 | ±20 |

с | ±12 | ±14 | ±18 | ±22 | ±25 | ±32 |

D | ±22 | ±25 | ±32 | ±40 | ±50 | ±70 |

ГОСТ 9324—во С. 21

Наименование проверяемых параметров

1 | |

о t п о | в |

1 ь 4) W | g |

В х в о | я сг |

<и _ | 1 |

в з £ о | V |

о** * Oc^i | о СО 5 |

Модуль, мм

От 1 | Св. 2 | Св. 3,5 | Св. 6 | Св. | 10 | Св. 16 |

ДО 2 | до 3,5 | до 6 | ДО 10 | до | 16 | до 25 |

Допуски и предельные отклонения, мкм

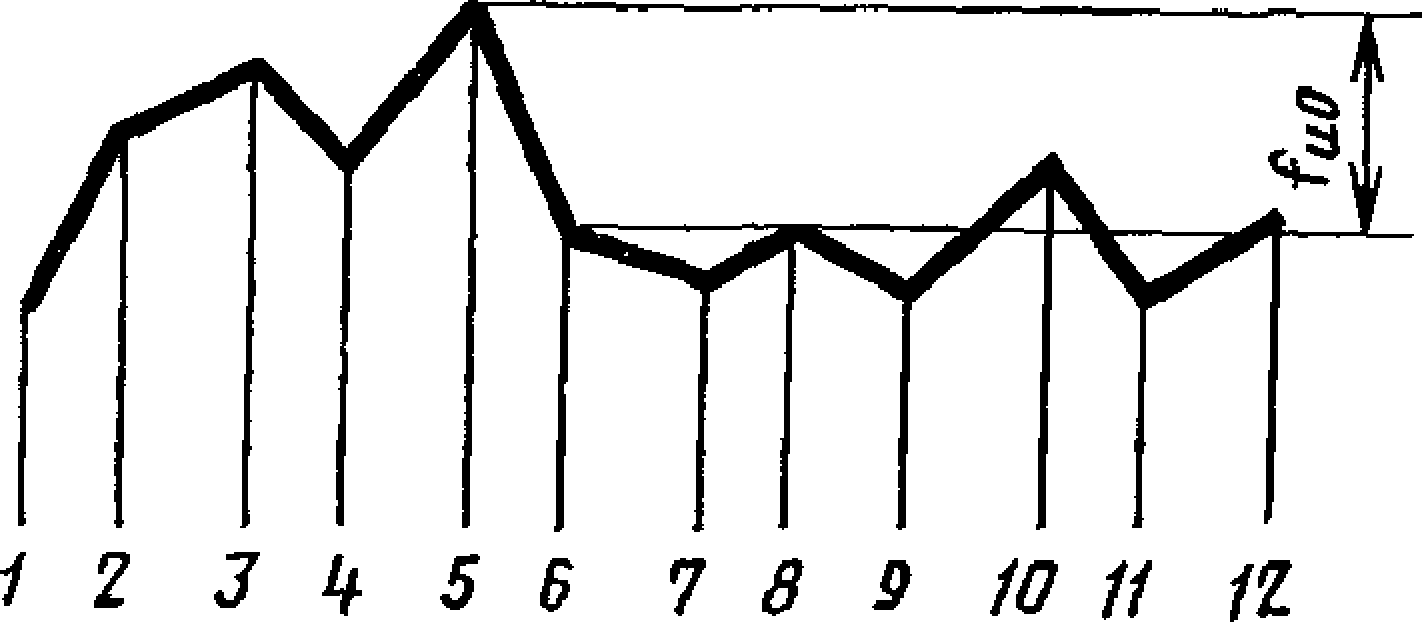

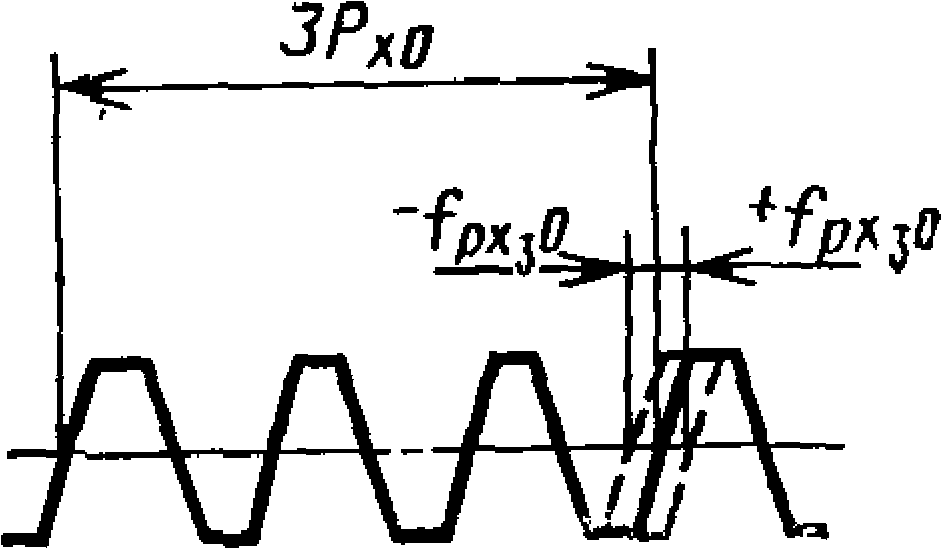

12. Накопленное отклонение шага на длине любых трех шагов

13. Винтовая линия фрезы от зуба к зубу

Рх3о

Ь,0

ААА

и

АА

В | ±12 | ±16 | ±20 | ±25 | ± 25 | ±32 |

С | ±18 | ±22 | ±25 | ±32 | ±40 | ±50 |

D | ±32 | ±40 | ±50 | ±63 | ±80 | ±100 |

ААА | 3 | 4 | ||||

АА | 4 | 5 | 6 | 8 | 10 | 12 |

А | 6 | 8 | 10 | 12 | 16 | 20 |

В | 10 | 12 | 16 | 20 | 25 | 32 |

. 22 ГОСТ 9324—80

Наименование проверяемых параметров

о , « , о

a) i 5

SQl

ICO

4>

сг cd X т О О

О

я к и Я

о ас« * £ к

о ч аа

в) <и К

в

н

и

о

S

&*

о

н

и

о

А

Ч

Наибольшая разность отклонений точек режущих кромок фрезы, лежащих на цилиндре, соосном с отверстием фрезы, относительно теоретической винтовой линии, измеренная на нормируемом участке

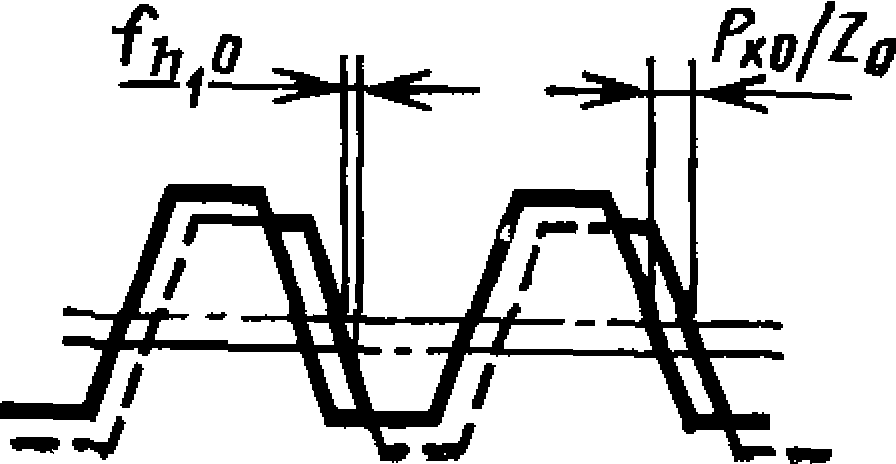

14. Винтовая линия фрезы на одном обороте

г Si | ||

||.|||| | II llv* | |

Л. | II 1111 | tttr^ |

<- | Odopom |

hiO

fho

D

AAA

AA

В

D

Продолжение табл. 5 Модуль, мм

От 1 | Св. 2 | Св. 3,5 | Св. 6 | Св. 10 | Св. 16 |

до 2 | до 3,5 | до 6 | до 10 | до 16 | до 25 |

Допуски и предельные отклонения, мкм

16

20

25

32

40

50

5 | 6 | 7 | 8 | ||

6 | 8 | 10 | 12 | 16 | 20 |

10 | 12 | 14 | 20 | 25 | 32 |

16 | 18 | 22 | 32 | 40 | 50 |

25 | 32 | 40 | 50 | 63 | 80 |

ГОСТ 9324—80 С. 23

Наименование проверяемых параметров

о 1