12Х18Н10Т – расшифровка стали

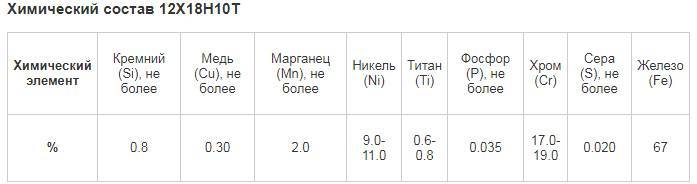

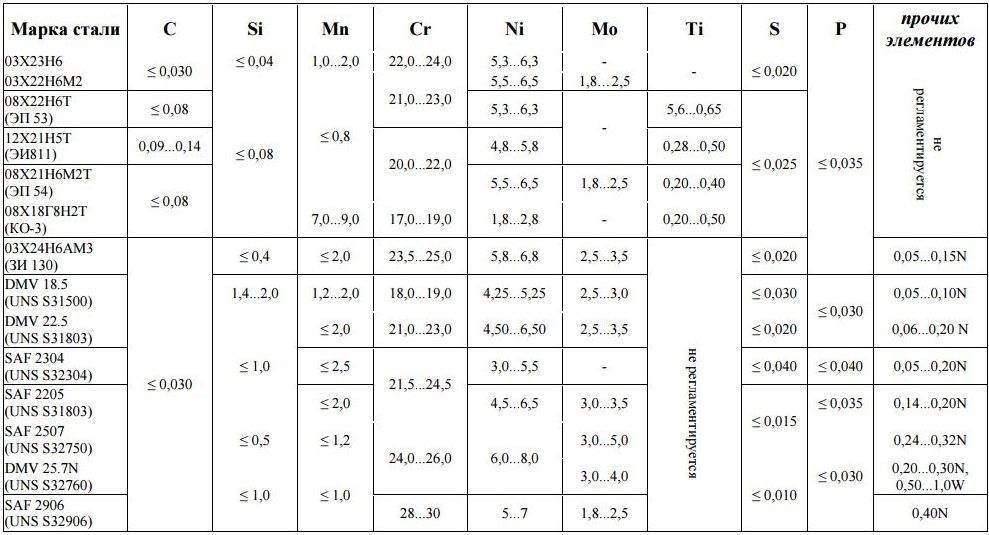

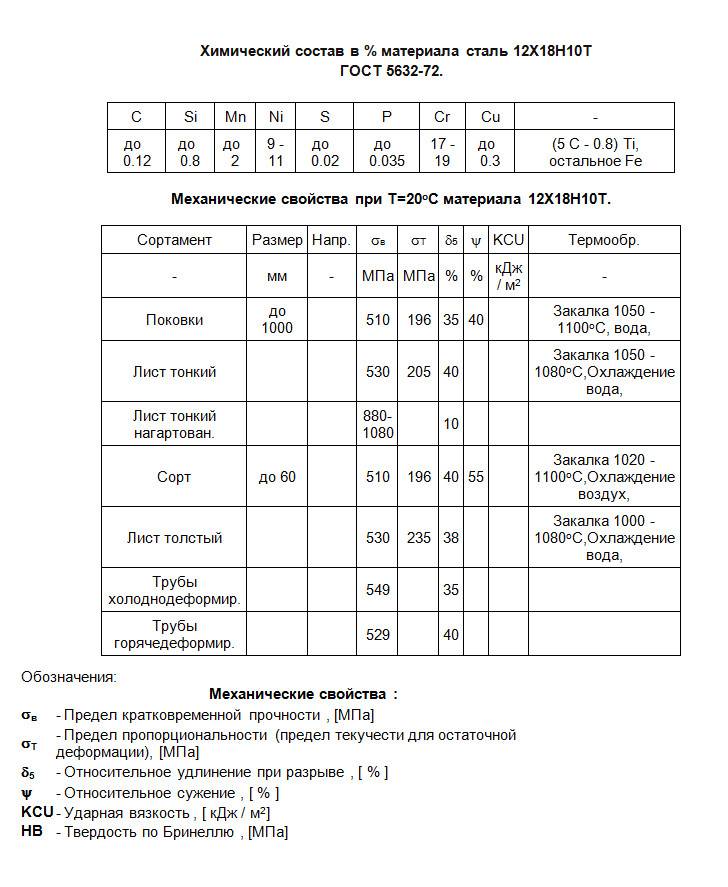

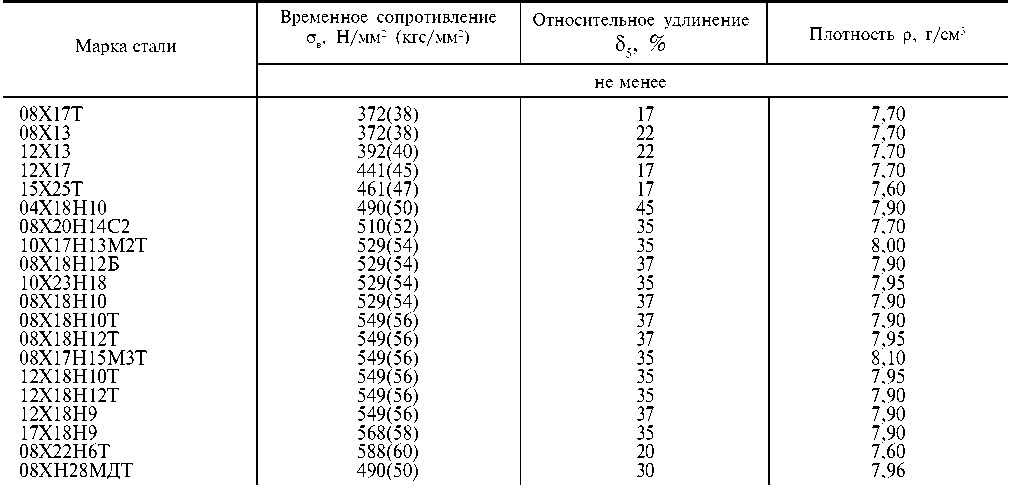

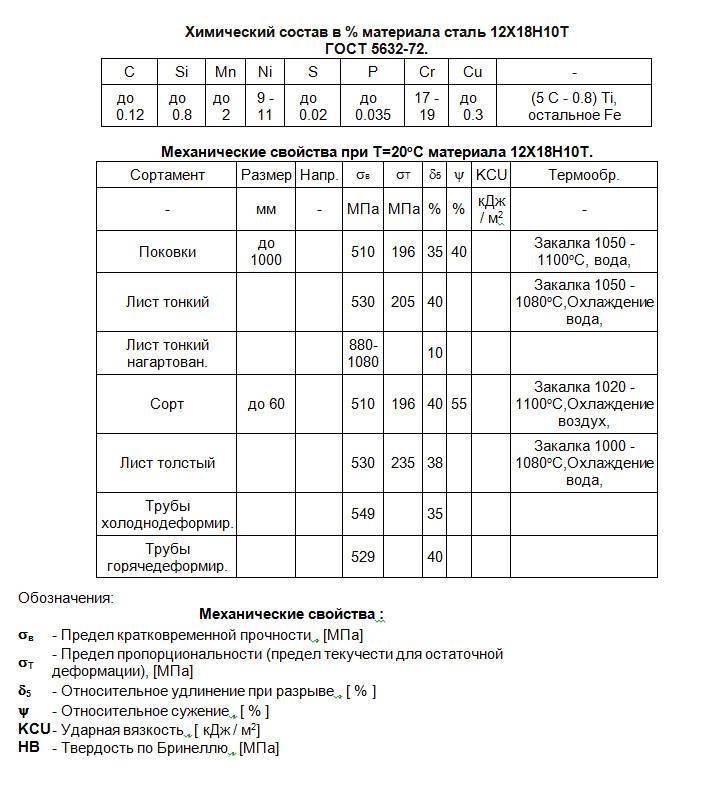

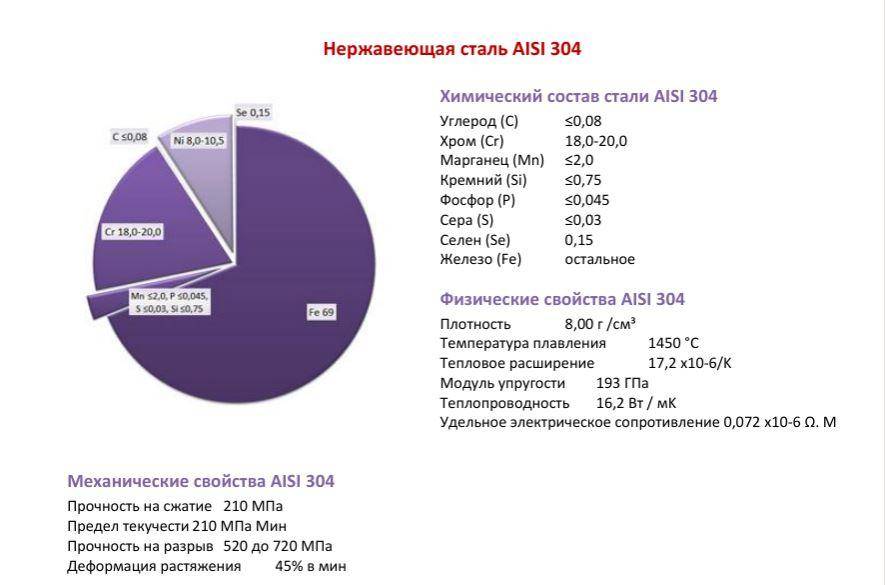

Маркировка 12Х18Н10Т говорит о расчетном количестве основных компонентов, входящих в сплав: 12 – означает 0,12% углерода, Х18 – процентный состав хрома, Н10 – никеля и Т – присутствие титана. Исходя из этого, можно определить, что в состав основных химических элементов нержавеющих сталей марки 12Х18Н10Т входит:

- около 67% железа;

- до 0,12% углерода;

- 17-19% хрома;

- 9-11% никеля;

- до 2% магния;

- до 1% титана;

- до 0,8% кремния.

Кроме этого в химическом составе металла в небольших количествах присутствуют: сера, медь, силиций, марганец и фосфор.

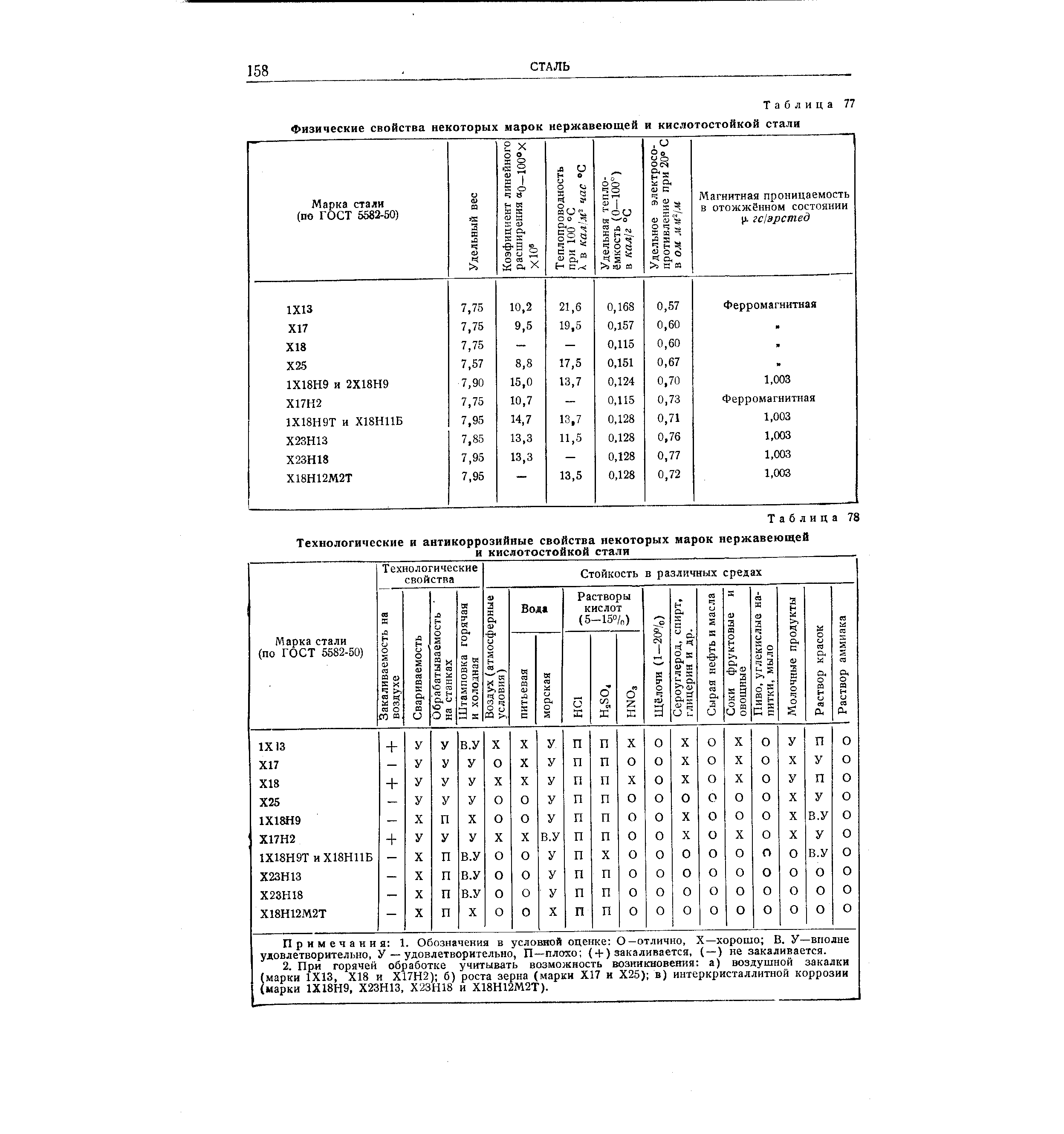

Высокие антикоррозионные свойства стали 12Х18Н10Т обеспечивает высокое содержание хрома. Наличие никеля способствует аустенитной структуры металла и позволяет в результате сочетать расширение эксплуатационных характеристик стали с прекрасной технологичностью во время обработки. Кроме этого наличие никеля в сплаве изменяет его свойства и повышает сопротивление металла воздействию кислот и щелочей.

Присутствие титана и кремния в стали приводят к образованию феррита, что изменяет характеристики, устраняет межкристаллитную коррозию в сварочных швах, замедляет скорость роста зерна при нагреве и увеличивает плотность получаемого слитка.

Механические свойства нержавеющей стали 12Х18Н10Т

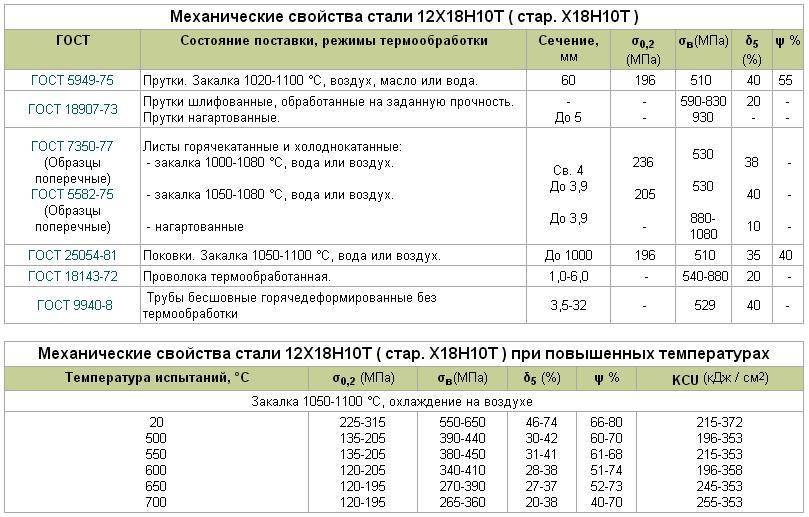

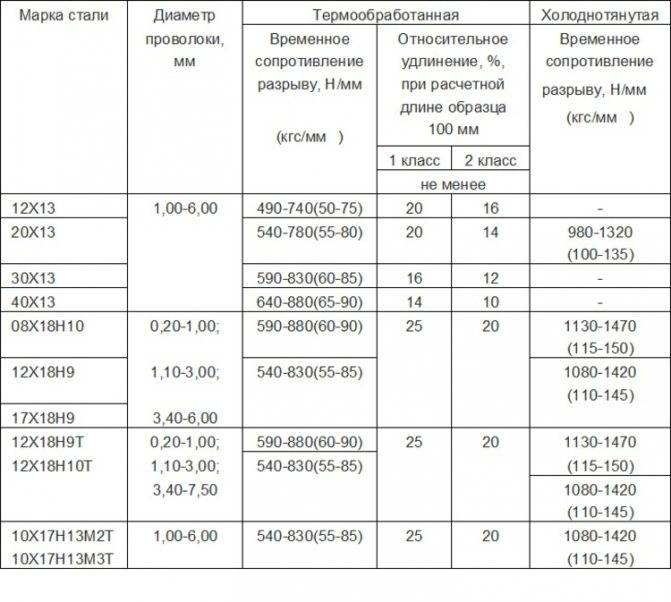

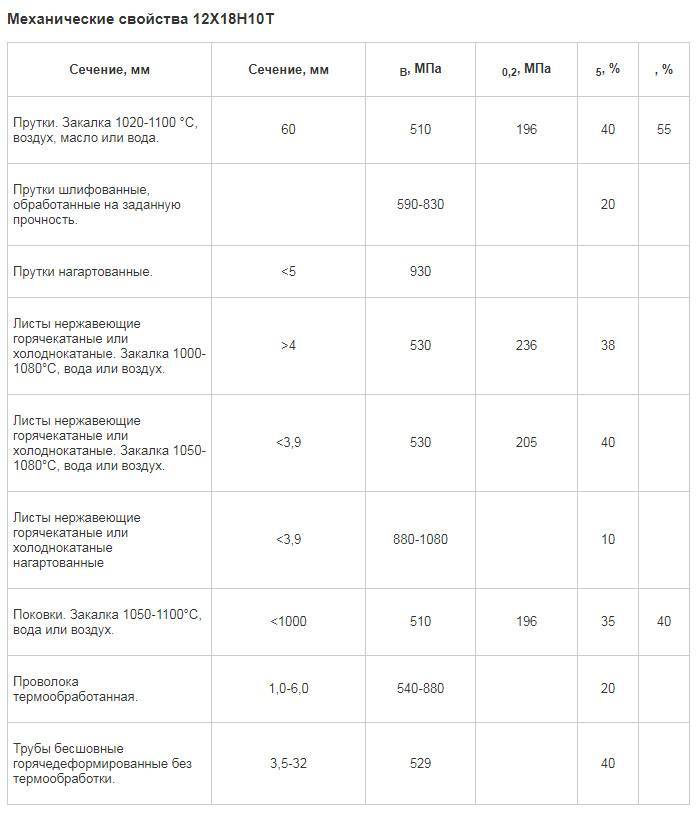

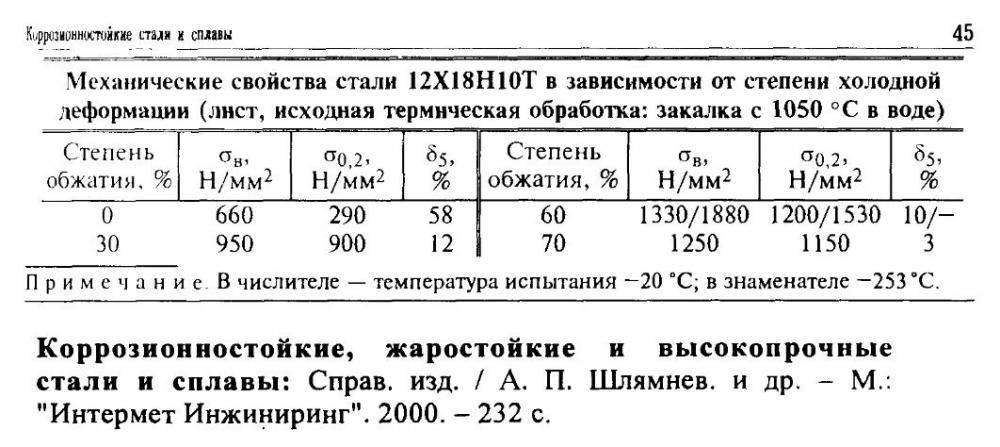

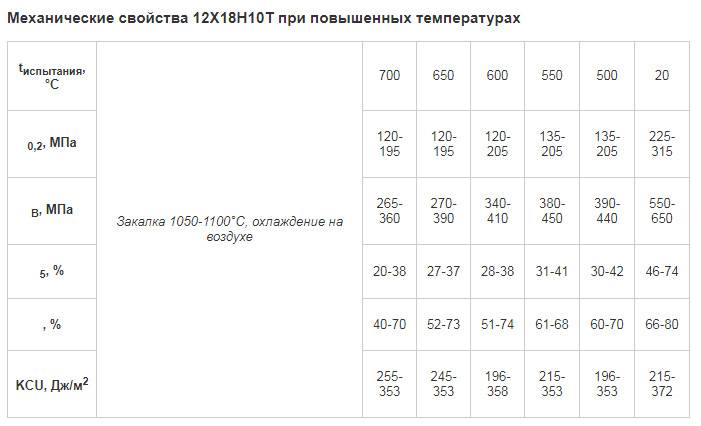

Режимы термической обработки предусматривают применение закалки в результате нагрева до 1100ºC при последующем охлаждении в воде. Сечения нержавейки до 35 мм допускается применять охлаждение на открытом воздухе. Пределы температур для ковки от 850ºC до 1200ºC.

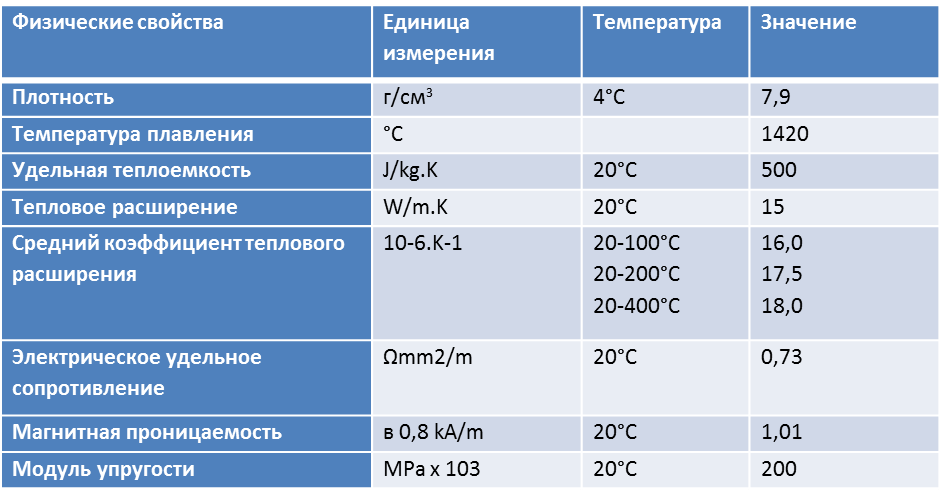

Удельный вес металла 7920 кг/м3. Твердость, которой обладает сталь НВ 10-1 = 179 МПа, с пределом выносливости 279 МПа.

Технология сварных соединений особых ограничительных свойств не имеет. Применяют следующие характеристики технологий сварки:

- ручная электродуговая, с применением электродов ЦТ-26;

- электрошлаковая;

- контактная точечная.

Для обеспечения повышенной прочности рекомендуется завершающая термическая обработка швов.

Как определить пищевую нержавейку в домашних условиях

Для определения химического состава стали используются анализаторы и спектрометры. Это сложное оборудование для профессионального пользования.

Для того, чтобы определить можно ли использовать металл для хранения, транспортировки пищевых продуктов в домашних условиях можно воспользоваться «народными» способами:

- При помощи уксуса. Для этого придётся заранее запастись образцом металла, поместить его в 2 %-й уксус и подождать реакции. Если за несколько часов поверхность не потемнела, скорее всего, сталь действительно пищевая.

- Путём помещения в рабочую среду. Фрагмент металла помещают в жидкость, для хранения или транспортировки которой сталь или изделие из неё приобретается. Спустя несколько часов оценивают результаты.

- При помощи наждачной бумаги и медного купороса. Этот способ подойдет для тех, кто не уверен в металле, из которого сделана нержавеющая кухонная посуда. Следует потереть кастрюлю абразивным материалом, далее на обработанную поверхность нанести раствор медного купороса. При появлении красной плёнки – сталь не пригодна для контакта с пищевыми продуктами.

Это интересно: Коррозионностойкая сталь – выбираем качественные марки

Среди обывателей бытует заблуждение, что нержавеющий металл можно определить магнитом. К сожалению, этот способ не гарантирует правильность выбора, так как среди нержавеющих сталей, используемых для изготовления оборудования для пищевой промышленности, есть стали, которые магнитятся и которые не магнитятся.

Магнитный способ

С помощью магнита можно определить структуру сплава, соответственно его серию и назначение.

Для нержавейки естественно двойное состояние относительно магнетизма. Он может полностью отсутствовать, быть незначительным или проявлять себя в полной мере. За это отвечает структура, т. е. расположение атомов в кристаллической решетке.

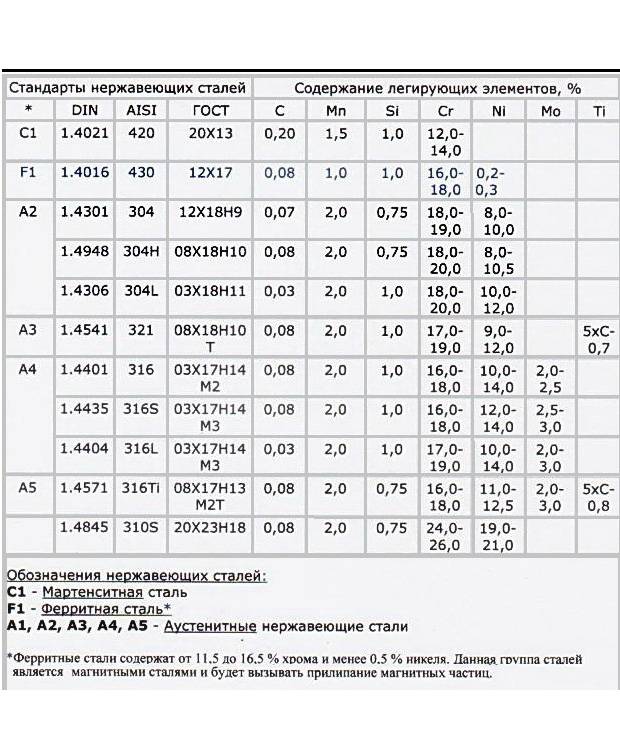

Мартенсито–ферритные стали (400 серия) обладают магнитными свойствами в полной мере. В то время как марки с аустенитной структурой (300 и 200 серия) полностью инертны в этом плане, и лишь только при выделении мартенсита или феррита появляются слабые признаки.

Если нержавейка магнититься, то она не предназначена для тепловой обработки, длительного хранения продуктов, использования при низких температурах (ниже -40 ºС). В случае полной инертности или появлении очень слабых признаков — можно спокойно пользоваться посудой для всех целей.

Химический метод

С помощью медного купороса

При взаимодействии медного купороса с поверхностью нужно обращать внимание на образование красноватого налета: чем он насыщеннее, тем ниже качество нержавейки. Это выделяются молекулы меди, освобождаемые при взаимодействии Fe и SO4

Образуется на феритно–мартенситных сталях (слабо ржавеющих) с низким содержанием хрома (до 17 %).

При наличии никеля и других элементов такая реакция либо не происходит, либо происходит незначительно.

Придерживаясь самых элементарных правил, не сложно разобраться в назначении нержавеющей стали. Тем более, что отечественные и европейские производители очень точно выполняют назначение стандартов.

Проверка искрой

Тест металла на цвет искры – распространенный способ сортировки металлолома, который используют даже специалисты. Определить марку нержавеющей стали можно по следующими факторам:

- количество искр и вспышек, которое прямо пропорционально объему углерода в составе сплава;

- цвет искр, которые указывает на состав металла (чем он светлее, тем выше вероятность, что перед вами – низкоуглеродистая сталь);

- наличие блестящих белых искр, которое указывает на высокое содержание титана в составе.

Для проведения теста необходима угловая шлифовальная машинка (болгарка). Начните шлифовать поверхность стали и проследите за реакцией. Достаточно точно определить металл или нержавейку помогут цвет, длина и форма искр.

Основные характеристики

Многие характеристики стали 08Х18Н10Т связаны с включением в состав большого количества хрома и никеля. Основные особенности заключаются в нижеприведенных моментах:

- Высокая коррозионная стойкость. Определенный химический состав определяет то, что поверхность способна выдерживать воздействие высокой влажности и некоторых кислот, а также других химических веществ. За счет подобного качества сталь 08х18н10т применяется при изготовлении деталей, которые эксплуатируются при сложных условиях. Особый химический состав определяет то, что поверхность может выдерживать воздействие самых различных химических веществ.

- Немагнитные свойства. Рассматривая сталь 08Х18Н10Т (ГОСТ определяет концентрацию всех дополнительных химических элементов) следует отметить, что материал не реагирует на магнитное поле. Именно поэтому сплав применяется при создании различного оборудования. Однако, в некоторых случаях требуется именно сплав с магнитными свойствами. Поэтому следует учитывать это свойство при выборе наиболее подходящей стали.

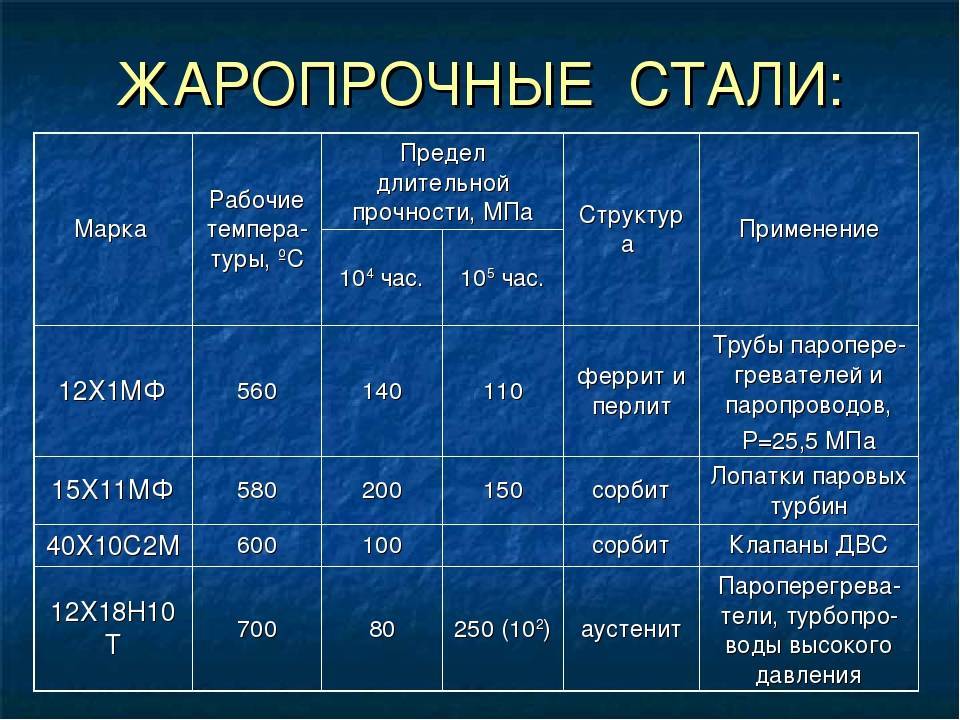

- Жаропрочная структура. Подобное качество определяет то, что создаваемые изделия могут выдерживать воздействие высокой температуры. Из-за трения или воздействия окружающей среды поверхность может нагреваться, за счет чего ухудшаются основные эксплуатационные характеристики: твердость, прочность, износоустойчивость и другие характеристики. Рекомендуемая температура, при которой может эксплуатироваться сталь составляет 800 градусов Цельсия. Более высокий показатель может стать причиной снижения эксплуатационных характеристик.

- Получаемая поверхность характеризуется тем, что ее довольно просто обработать до зеркального состояния. Для этого применяются специальные шлифовальные инструменты. При этом зеркальная поверхность со временем не будет покрываться коррозией. Процесс получения зеркальной поверхности достаточно сложен в исполнении, так как для этого применяется специальный абразив и высокая скорость обработки.

- Плотность нержавеющей стали 08Х18Н10Т составляет 7900 кг/м3. Показатель плотности учитывается в случае проведения инженерных расчетов. Это связано с тем, что он определяет вес получаемых изделий. При повышении плотности изготавливаемые изделия становятся более тяжелыми, что не позволяет использовать металл при создании летательных аппаратов.

- Для улучшения характеристик стали проводится термическая обработка. В рассматриваемом случае проводится закалка при температуре около 1000 градусов Цельсия. Охлаждение может проходить на открытом воздухе или в специальной среде. Охлаждение на открытом воздухе проводится в том случае, если обрабатываемая заготовка имеет большие размеры. Также охлаждение может проводится в масле и воде. В последнее время вода практически не применяется, так как неравномерность охлаждения приводит к появлению окалины и других дефектов. Применение масла позволяет решить проблему с появлением внутренних и поверхностных дефектов. Однако, масло может возгораться и приводит к появлению токсичного газа.

- Показатель твердости составляется 179 МПа. Показатель может варьировать в зависимости от температуры окружающей среды. После термической обработки твердость существенно повышается.

- Степень свариваемости достаточно высокая. Для получения качественного шва не требуется выполнять подогрев структуры. Сварку можно проводить в домашних условиях при применении обычного инвертора.

Свойства стали 08х18н10т

Приведенные выше характеристики определяют то, что металл может применяться для создания самых различных изделий. Химический состав во многом определяет свойства сплава. Применяемые стандарты на территории стран СНГ позволяют определить концентрацию основных элементов.

Цена на металлопрокат из стали 12х18н10т

Стоимость проката из нержавеющей стали определяется качеством материала, ценой доставки, степенью обработки, наличием конкурентных предложений на рынке. Большой разброс цен объясняется их зависимостью не только от перечисленных выше факторов, но и от способа приобретения и объемов заказа.

Обратите внимание!

Демпинговая стоимость металлопроката, скорее всего, объясняется не «коммерческим счастьем», а более низким качеством стали. Обратим внимание на лист матовый толщиной 0,5 мм из той же стали 12х18н10т

Его средняя стоимость составит 280 тыс. руб. за тонну. При увеличении параметров толщины до 1, 2 и 3 мм средняя цена за тонну составит 265, 245 и 240 тыс. руб., соответственно. Шестигранник НЖ калибр 8, изготовленный из стали марки 12х18н10т, стоит от 320 до 420 тыс. руб. Подобный же шестигранник толщиной 10 мм предлагается в ценовой вилке от 350 до 495 тыс. руб., такое же изделие 12-го калибра стоит от 320 до 495 тыс. руб. Информация о ценах имеется в свободном доступе на металлургическом портале и прочих торговых площадках. Цены действительны для центра страны, в регионах они несколько выше. Сказывается стоимость доставки и отсутствие конкурентных предложений

Обратим внимание на лист матовый толщиной 0,5 мм из той же стали 12х18н10т. Его средняя стоимость составит 280 тыс

руб. за тонну. При увеличении параметров толщины до 1, 2 и 3 мм средняя цена за тонну составит 265, 245 и 240 тыс. руб., соответственно. Шестигранник НЖ калибр 8, изготовленный из стали марки 12х18н10т, стоит от 320 до 420 тыс. руб. Подобный же шестигранник толщиной 10 мм предлагается в ценовой вилке от 350 до 495 тыс. руб., такое же изделие 12-го калибра стоит от 320 до 495 тыс. руб. Информация о ценах имеется в свободном доступе на металлургическом портале и прочих торговых площадках. Цены действительны для центра страны, в регионах они несколько выше. Сказывается стоимость доставки и отсутствие конкурентных предложений.

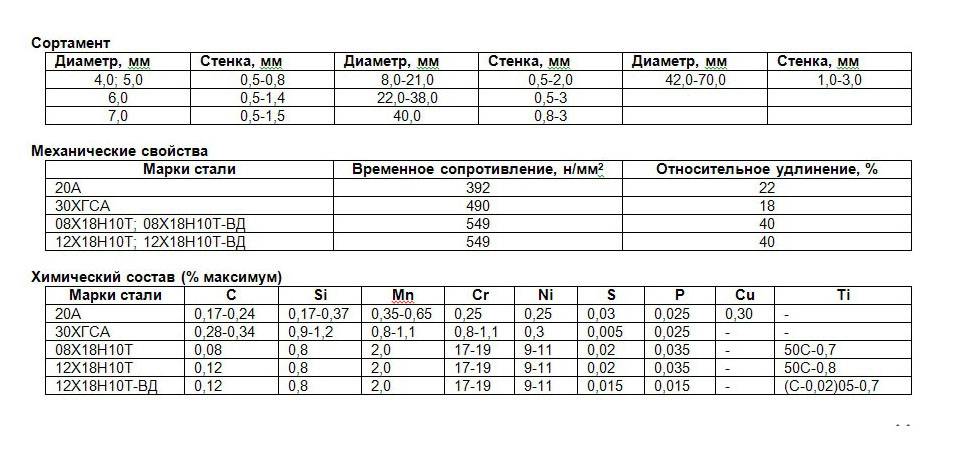

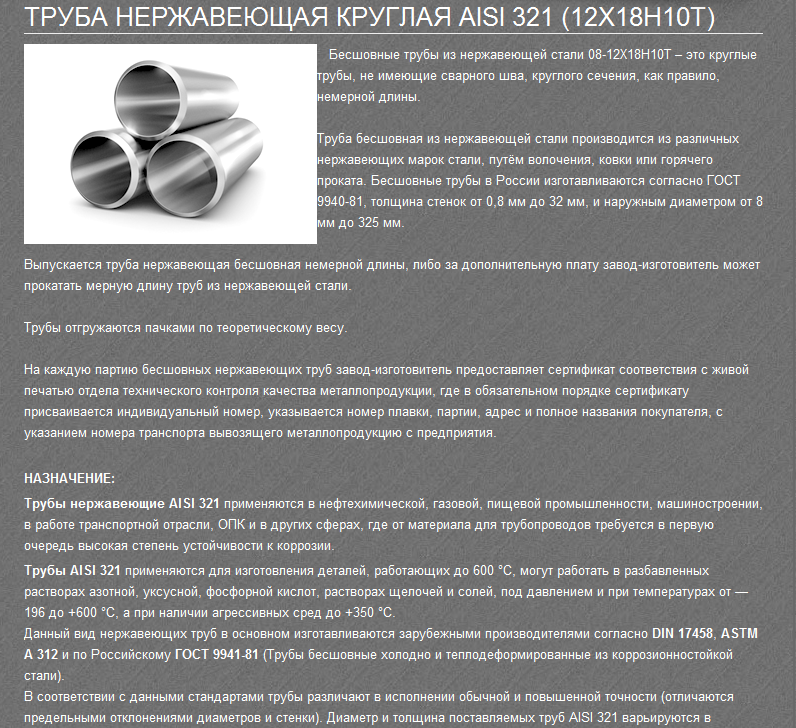

Общее описание

Труба нержавеющая 12Х18Н10Т является сортовым прокатом, который применяется для транспортировки жидких и газообразных субстанций, в том числе под высоким давлением или при высокой температуре. Изделия представленного типа имеют круглое поперечное сечение и производятся по бесшовной технологии. Основные параметры представленного проката регламентирует ГОСТ 9941-81. Он также указывает главные требования при изготовлении труб из нержавеющей стали холодной или теплой деформации.

Сталь 12Х18Н10Т представляет собой сплав аустенитного типа, содержащий титан. Для этого материала оптимальным режимом обработки является нагрев до 1050-1080ºС. В ходе производства применяется вода. Сталь проходит процедуру закалки, что позволяет максимально увеличить ее вязкость и эластичность. Материал приобретает после такой обработки прочность и твердость.

Труба нержавеющая 12Х18Н10Т имеет два основных преимущества:

- высокие показатели пластичности;

- значительный уровень ударной вязкости.

Материал может быть легированным разными металлами. Это придает продукции определенные эксплуатационные свойства. Главными качествами этого материала является относительное удлинение и предел прочности. Их устанавливают с требуемой степенью приближенности. Стоит отметить, что в справочной информации не учитываются данные про упрочняемость каждого типа сплава, а также о предварительной обработке.

Из представленной разновидности труб изготавливают объекты, предназначенные для применения в среде из разбавленных растворов уксусной, фосфорной, азотной кислоты, а также щелочей или солей. При этом внутренняя среда может подаваться под напором и при температуре до 600 ºС.

Марка стали 12Х18Н10Т: характеристики, ГОСТ, расшифровка | Справочник

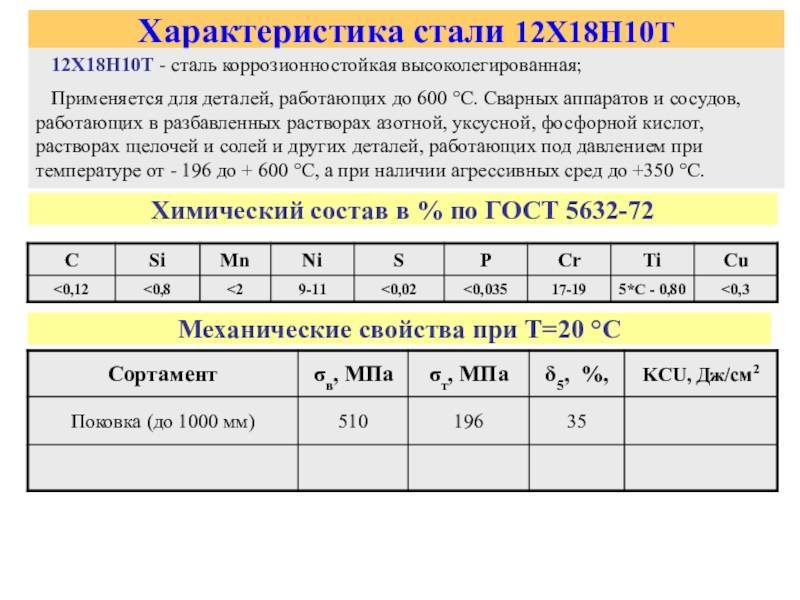

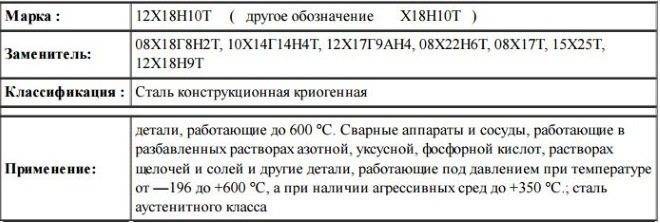

Марка: 12Х18Н10Т (старое название Х18Н10Т) (заменители: 08Х18Г8Н2Т, 10Х14Г14Н4Т, 12Х17Г9АН4, 08Х22Н6Т, 08Х17Т, 15Х25Т, 12Х18Н9Т).

Класс: Сталь конструкционная криогенная.

Использование в промышленности: детали, работающие до 600 °С. Сварные аппараты и сосуды, работающие в разбавленных растворах азотной, уксусной, фосфорной кислот, растворах щелочей и солей и другие детали, работающие под давлением при температуре от —196 до +600 °С, а при наличии агрессивных сред до +350 °С.

Cr

Fe

Mn

Ni

P

S

Si

Ti

≤0,12

17-19,0

Осн.

≤2,0

9-11,0

≤0,035

≤0,020

≤0,8

5·С-0,8

Свойства нержавеющей стали 12Х18Н10Т

Сталь 12х18н10т – нержавеющая титаносодержащая сталь аустенитного класса. Химический состав регламентирован ГОСТ 5632-72 нержавеющих сталей аустенитного класса.

Преимущества: высокая пластичность и ударная вязкость.

Оптимальной термической обработкой для этих сталей является закалка с 1050°-1080° в h3O, после закалки механические свойства характеризуются максимальной вязкостью и пластичностью, не высокими прочностью и твёрдостью.

Аустенитные стали используют как жаропрочные при температурах до 600°С. Основными легирующими элементами являются Cr-Ni. Однофазные стали имеют устойчивую структуру однородного аустенита с незначительным содержанием карбидов Ti (для предупреждения межкристаллитной коррозии. Такая структура получается после закалки с температур 1050°С-1080°С). Стали аустенитного и аустенитно-ферритного классов имеют относительно небольшой уровень прочности (700-850МПа).

Принципы классификации стали

Можно выделить пять основных классификационных признаков, по которым производится разделение сталей:

Можно выделить пять основных классификационных признаков, по которым производится разделение сталей:

- химический состав;

- назначение;

- качество;

- степень раскисления;

- структура.

Рассмотрим подробнее каждый признак.

Классификация по химическому составу

По химическому составу сталь подразделяется на две группы:

- углеродистые;

- легированные.

Обе эти категории по содержанию углерода делятся на три подгруппы:

- низкоуглеродистые (менее 0,3% углерода);

- среднеуглеродистые (0,3−0,7% углерода);

- высокоуглеродистые (свыше 0,7% углерода).

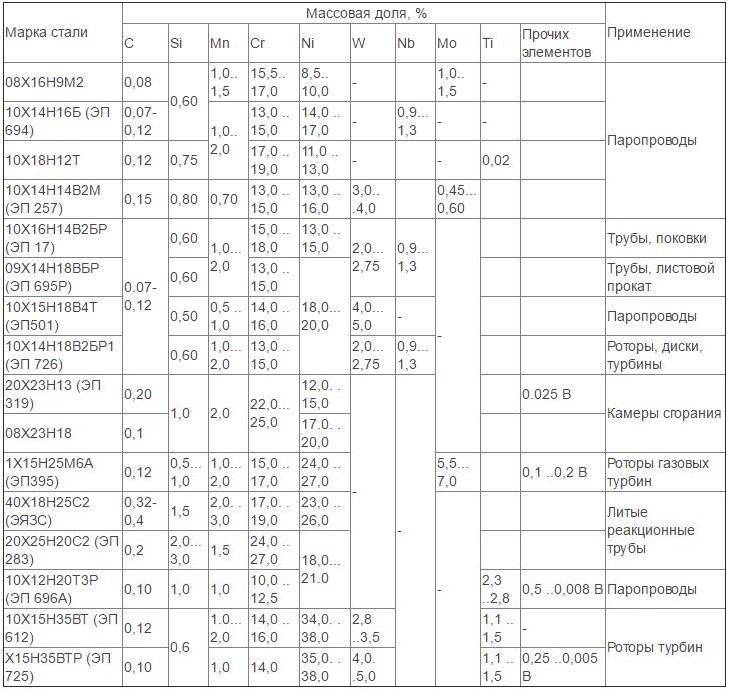

Легирование стали осуществляется с целью достижения тех или иных требуемых свойств стали путем введения в состав особых легирующих элементов. В качестве таких элементов часто применяют хром, никель, марганец, кремний, вольфрам, молибден, ванадий, титан и другие.

В зависимости от содержания легирующих добавок сами легированные стали подразделяются на три группы:

- низколегированные (менее 5% легирующих элементов);

- среднелегированные (5−10% легирующих элементов);

- высоколегированные (более 10% легирующих элементов).

Классификация по назначению

По назначению сталь делят на три основных класса:

- Конструкционные. Основная область применения — изготовление деталей разнообразных машин и механизмов, приборов, строительных конструкций.

- Инструментальные. Применяются для инструментов различного назначения (режущего, мерительного, штамповочного). В зависимости от функций инструмента сталь обладает соответствующими характеристиками.

- Специального назначения. К этой группе коррозионностойкие стали, жаростойкие и жаропрочные, а также электротехнические.

Классификация по качеству

Под качеством следует понимать комплекс свойств, определяемый самим процессом изготовления стали. Среди характеристик качества можно отметить технологичность стали, однородность химического состава и строения, а также механических свойств. На качество стали оказывает влияние содержание в составе газов (водорода, кислорода, азота) и вредных примесей (в их числе сера и фосфор).

Под качеством следует понимать комплекс свойств, определяемый самим процессом изготовления стали. Среди характеристик качества можно отметить технологичность стали, однородность химического состава и строения, а также механических свойств. На качество стали оказывает влияние содержание в составе газов (водорода, кислорода, азота) и вредных примесей (в их числе сера и фосфор).

По качеству сталь разделяют на следующие группы:

- обыкновенного качества;

- качественные;

- высококачественные.

Классификация по степени раскисления

Раскисление — процесс удаления кислорода из стали в жидком состоянии.

По степени раскисления различают следующие группы:

- спокойные (полностью раскисленные);

- полуспокойные;

- кипящие (слабо раскисленные).

Название подгрупп соответствует характеру протекания процесса затвердевания.

Классификация по структуре

В основе такой классификации лежит структура в отожженном и нормализованном состоянии, которая определяет особенности свойств стали.

В отожженном состоянии конструкционные стали делят на:

- доэвтектоидные (имеют в структуре избыточный феррит);

- эвтектоидные (структура состоит из перлита);

- аустенитные;

- ферритные.

После нормализации стали по структуре делятся на следующие классы:

- перлитный;

- мартенситный,

- аустенитный,

- ферритный.

Влияние каждой структуры на свойства сталей можно узнать из специализированной литературы.

Сварка 12х18н10т

Сварка — очень важный процесс в любом производстве, где имеют дело с металлом. Сварка известна достаточно давно, ещё с 7-го века до нашей эры. Тогда применялась кузнечная сварка, когда нагретые детали спрессовывались под ударами молота. Но со временем технология сварки, всё более или более совершенствовалась.

Но сварные соединения зачастую не блистали своим качеством и были не вполне надёжны. Что, в свою очередь, приводило в разрывам в местах швов.

Прорыв в сварке произошёл с открытием высокотемпературного газо-кислородного горения и электродугового горения. В результате создалась техногия сварки такая, какую мы привыкли видеть сегодня. А с тех пор как появились легированные стали процесс ещё больше усложнился.

Здесь мы рассмотрим особенности сварки нержавеющей стали 12Х18Н10Т.

Данный материал — хорошосвариваемый. Однако, при сварки (температура 500-800 градусов Цельсия) образуется межкристальная коррозия. При этом по границам зерен аустенита выпадают карбиды хрома. Это может иметь неприятные последствия — разрушение детали при эксплуатации.

Чтобы справится с этим явлением надо уменьшить эффект выпадения карбидов и стабилизировать свойства стали.

Для этого при сварке высоколегированных сталей применяют электроды с защитно-легирующим покрытием основного вида в сочетании с высоколегированным электродным стержнем. Это обеспечивает нужный химический состав и свойства. Что прекрасно подходит для для сварки аустенитных сталей 12Х18Н10Т, 12Х18Н9Т, 12Х18Н12Т и им подобных. Сварка 12х18н10т – это сложный и тонкий процесс. Для качественного применения и получения отличного результата необходимо учитывать ряд тонкостей.

Титан, который содержится в электродных стержнях — практически весь окисляется при сварке, поэтому в виде элемента-стабилизатора применяют ниобий. Коэффициент перехода ниобия составляет шестдесят — шестдесят пять процентов.

При сварке аустенитного проката надо учесть отличие его физических свойств: удельное электрическое сопротивление, коэффициент теплового расширения, точка плавления, теплопроводность. Особого внимания заслуживает сварка 12х18н10т, так как марку этой стали широко используют

Поэтому подход к применению нержавейки такого типа требует аккуратности и осторожности

Сварку можно осуществлять следующими методами: ручная дуговая, дуговая сварка вольфрамовым электродом в инертной среде, дуговая сварка плавящим электродом в инертном газе, сварка в среде активных газов, импульсно-дуговая сварка, плазменная сварка, дуговая сварка под флюсом, сварка сопротивления, точечная и роликовая. Выбор подходящего вида сварки зависит от ширины вашего листа.

На поверхности сварного соединения образуется пористый оксидный слой, содержащий хром. Что приводит к снижению стойкости к коррозии. Если необходима высокая стойкость к коррозии, материал должен пойти последующую обработку.

Под термообработкой растворение внутри конструкции, при помощи которого сглаживаются различия присадочных материалов.

Для последующей обработки швов зачастую применяют травление. Именно травление помогает удалить вредный пористый оксидный слой. Травление выполняют путём погружения, поверхностного нанесения или покрытия пастой. С учетом всего вышесказанного, сварка 12х18н10т станет простым процессом и даст прекрасные результаты

Покупая листы из различных марок стали, помните, что даже такие жесткие и прочные материалы требуют бережного и осторожного обращения

radiussteel.ru

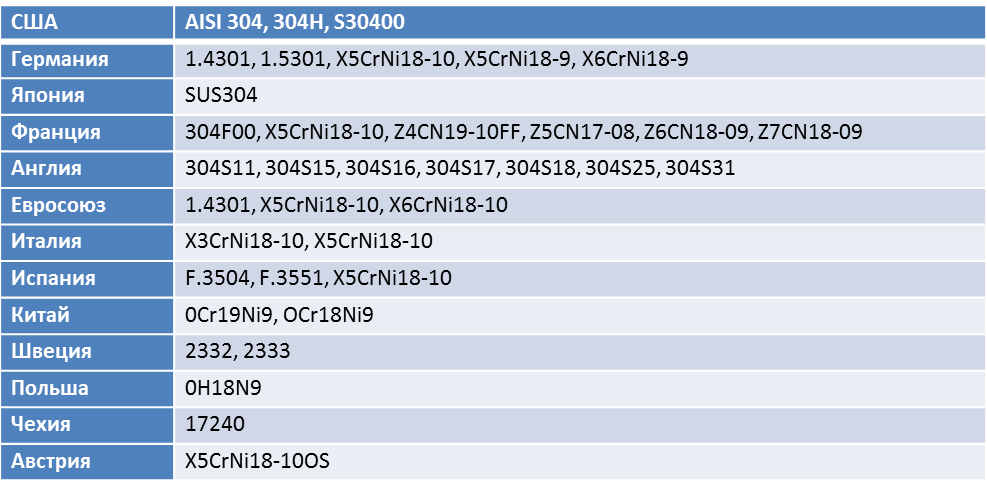

Ближайшие эквиваленты (аналоги) стали 12Х18Н10Т

| США (ASTM/AISI) | 321, 321H, S32100, S32109 |

| Германия (DIN, WNr) | 1.4541, 1.5878, X10CrNiTi18-10, X12CrNiTi18-9, X6CrNiTi18-10 |

| Япония (JIS) | SUS321 |

| Франция (AFNOR) | Z10CN18-10, Z10CN18-11, Z6CN18-10, Z6CNT18-12 |

| Англия (BS) | 321S31, 321S51, 321S59, LW18, LW24, X6CrNiTi18-10 |

| Евронормы (EN) | 1.4541, 1.4878, X10CrNiTi18-10, X6CrNiTi18-10KT |

| Италия (UNI) | X6CrNiTI18-11, X6CrNiTi18-11KG, X6CrNiTi18-10KT |

| Испания (UNE) | F.3523, X6CrNiTi18-10 |

| Китай (GB) | 0Cr19Ni10Ti, 0Cr18Ni11Ti, 0Cr18Ni9Ti, 1Cr18Ni11Ti, H0Cr20Ni10Ti |

| Швеция (SS) | 2337 |

| Болгария (BDS) | 0Ch148N10T, Ch18N12T, Ch18N9T, X6CrNiTi18-10 |

| Венгрия (MSZ) | H5Ti, KO36Ti, KO37Ti, X6CrNi18-10 |

| Польша (PN) | 0H18N10T, 1H18N10T, 1H18N12T, 1H18N9T |

| Румыния (STAS) | 10TiNiCr180, 12TiNiCr180 |

| Чехия (CSN) | 17246, 17247, 17248 |

| Австрия (ONORM) | X6CrNiTi18-10KKW, X6CrNiTi18-10S |

| Австралия (AS) | 321 |

| Южная Корея (KS) | STS321, STS321TKA, STSF321 |

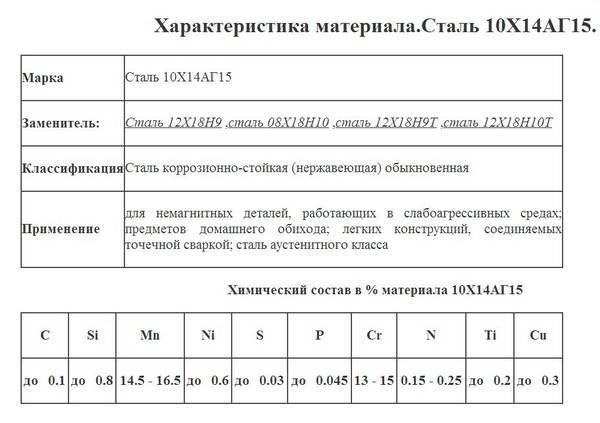

| Россия (ГОСТ) | 10Х14Г14Н4Т, Х14Г14Н3Т |

Термообработка стали 12х18н10т

Существенно увеличить эксплуатационные качества материала можно путем термической обработки. Она способна существенно повысить эксплуатационные качества ответственных изделий.

Особенностями термической обработки можно назвать нижеприведенные моменты:

- Проводится закалка. Она позволяет существенно повысить показатель твердости поверхности. Закалка предусматривает перестроение структуры, для чего заготовка нагревается до температуры 1060 градусов Цельсия. При перестроении структуры, для чего проводится термическая обработка, может снижаться пластичность, и этом станет причиной хрупкости. Рекомендуется проводить охлаждение в масле, за счет чего существенно повышается качество поверхности.

- Нормализация 12х18н10т для снижения внутренних напряжений проводится путем отпуска.

- При желании может проводится ковка при температуре около 1200 градусов Цельсия.

Нагреть среду до требуемой температуры можно при применении индукционной печи. Они позволяют автоматизировать процесс и повысить качество. Устанавливаться индукционные печи могут в домашних мастерских.

В заключение отметим, что нержавейки сегодня обладают наиболее высокими эксплуатационными характеристиками. Это связано с точной концентрацией определенных химических веществ. Однако, применение подобных материалов не всегда целесообразно, что связано с высокой стоимостью изготовления.

Промышленные сферы использования сплава

Данное сырье успешно используется при производстве различных элементов для промышленной сварочной аппаратуры. Широкой популярностью пользуется такая деталь, как бесшовная труба из 12Х18Н10Т сплава. Элементы, изготовленные из этого сырья, могут эксплуатироваться в средах, характеризующихся высоким давлением и температурами, а также агрессивными химическими средами. Другими словами, активно применяется в химической, фармацевтической и пищевой промышленности.

Кроме того, здесь очень важно отметить, что данный состав может контактировать с азотной и другими кислотами, не теряя при этом своих физических характеристик. 12Х18Н10Т является практически уникальным продуктом, который может также безвредно для себя работать с такими веществами, которые относятся к органическим кислотам со средней концентрацией, а также с другими растворителями

Наиболее частое применение этого сплава можно найти в следующих сферах:

- изготовление труб бесшовного типа, имеющих специальное назначение и разный диаметр;

- системы, характеризующиеся очень низкими температурами;

- для изготовления разнообразных емкостей, использующихся в тесном взаимодействии с агрессивными средами;

- в выхлопных узлах, муфелях и т. д.