Нововведение или очередное сверло?

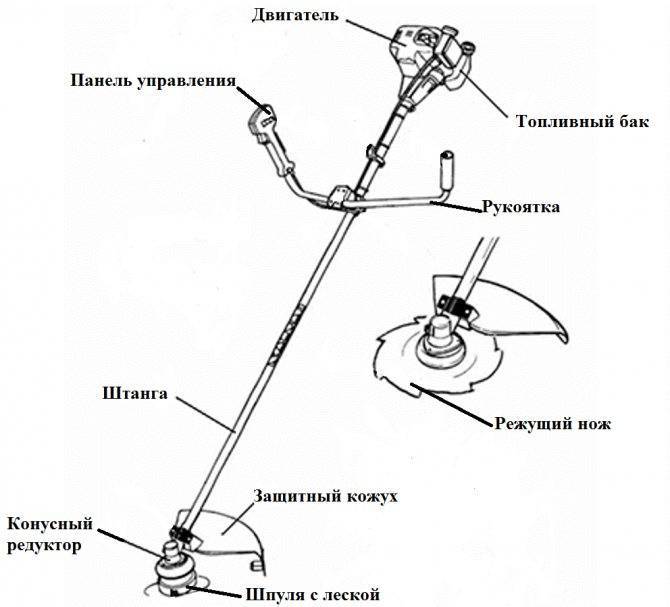

Каждый строитель знает, что качественно обработать отверстие до или после использования сверла довольно важно. Ведь именно от этого зависит качество дальнейшей работы

Помощником в этом деле является зенкер – осевой инструмент с множеством лезвий

Многие до сих пор его путают с одним из типов сверла. Возможно, на вид они чем-то и похожи, но на самом деле это две абсолютно разные вещи. Конструкция зенкера значительно прочнее конструкции сверла. Он также действует при помощи поступательного движения и нескольких лезвий, но, в отличие от сверла, убирает все лишнее из детали или элемента, а также устраняет засор при креплении чего-либо к стене

Помощником в этом деле является зенкер – осевой инструмент с множеством лезвий. Многие до сих пор его путают с одним из типов сверла. Возможно, на вид они чем-то и похожи, но на самом деле это две абсолютно разные вещи. Конструкция зенкера значительно прочнее конструкции сверла. Он также действует при помощи поступательного движения и нескольких лезвий, но, в отличие от сверла, убирает все лишнее из детали или элемента, а также устраняет засор при креплении чего-либо к стене.

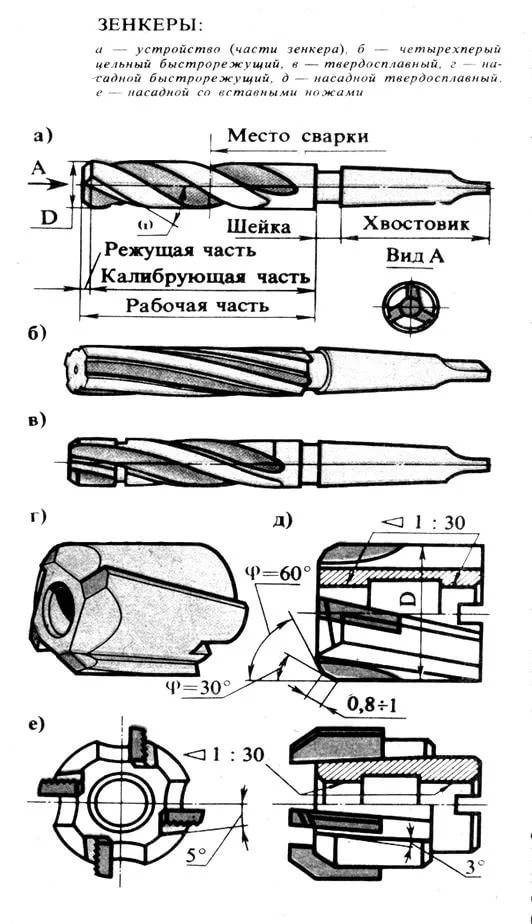

Таким образом, сверло – это режущий инструмент, который позволяет сделать отверстие, а назначение зенкера – обрабатывать отверстие. Зенкеры делятся по таким параметрам, как конструкция и способ закрепления. Относительно этих факторов они бывают хвостовые или насадные, цельные или сборные. Именно такие режущие инструменты нужны либо для предварительной, либо для окончательной обработки отверстий. Помимо вышеперечисленных параметров, типы зенкеров классифицируют по материалам, которые использовались при их изготовлении: быстрорежущая сталь и твердые сплавы.

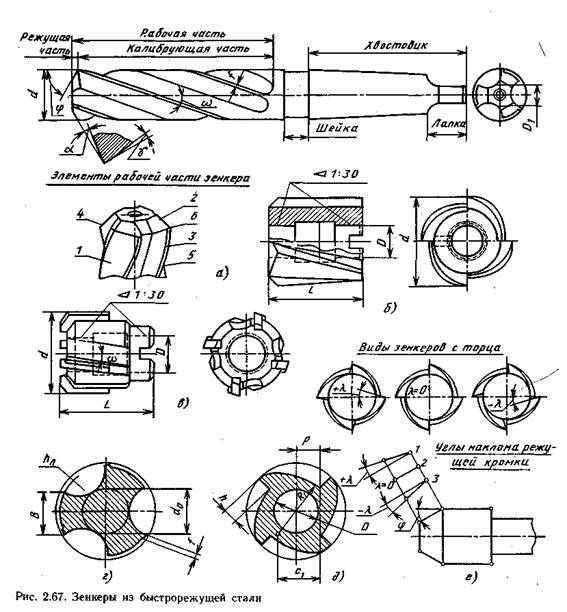

Изучим немного зенкер: чертежи показывают, что он состоит из нескольких элементов режущей части (основная режущая деталь), калибрующей части (задает верное направление и калибрует отверстия), хвостовика (благодаря ему инструмент можно закрепить в станке). Но есть такие варианты, которые крепятся в станке иначе. К примеру, зенкер насадной. Он не совсем такой, как остальные представители. Основной отличительной особенностью являются 4 винтовые кромки, а также возможность обработки деталей до 100 мм.

Фото конического зенкера по дереву, shuruping.ru

На фото – набор зенкеров, megasklad.ru

Фото насадных зенкеров, tdsvarki.ru

На фото – зенкер из стали с 6-тигранным хвостовиком для обработки древесины, obi.ru

Фото зенкера из инструментальной стали Wolfcraft, megatec.pl

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. (Исключен, Изм. № 2). 2.2. Зенковки должны изготовляться из быстрорежущей стали по ГОСТ 19265. Допускается изготовление зенковок из других марок быстрорежущей стали, обеспечивающих работоспособность и стойкость зенковок, не уступающим зенковкам, изготовленным из быстрорежущей стали по ГОСТ 19265. По согласованию с потребителем допускается изготовление зенковок из инструментальной легированной стали марки 9ХС по ГОСТ 5950.

2.3. Зенковки из быстрорежущей стали с цилиндрическим хвостовиком диаметрами от 8 до 16 мм должны изготовляться цельными, диаметрами 20 и 25 мм — сварными. Зенковки из быстрорежущей стали с коническим хвостовиком должны изготовляться сварными.

В зоне сварки не допускаются: непровар, кольцевые трещины, поверхностные раковины.

Допускается изготовление паяных зенковок с цилиндрическим и коническим хвостовиками диаметрами от 12,5 до 25 мм.

В качестве припоя должны применяться латунь марки Л63 по ГОСТ 15527.

2.4. Хвостовики сварных и паяных зенковок должны изготовляться из стали марки 45 по ГОСТ 1050 или марки 40Х по ГОСТ 4543.

2.5. Твердость рабочей части зенковок должна быть:

у зенковок из быстрорежущей стали диаметром до 3,15 мм — 63 … 65 HRC3, свыше 3,15 мм — 63 … 66 HRC3;

у зенковок из стали марки 9ХС — 62 … 65 HRC3.

Твердость рабочей части зенковок из быстрорежущей стали с содержанием ванадия 3 % и более и кобальта 5 % и более должна быть выше на 1—2 единицы HRC3.

2.6. Твердость лапок у зенковок с коническим хвостовиком должна быть 32 … 47 HRC3.

2.7. Поверхность зенковок не должна иметь трещин и следов коррозии. Шлифованные поверхности не должны иметь вмятин и черновин. На передних и задних поверхностях, на поверхностях ленточек и хвостовика не должно быть цветов побежалости. Режущие кромки должны быть острыми, завалы и выкрошенные места на режущих кромках не допускаются.

(Измененная редакция, Изм. № 1, 2).

2.8. Параметры шероховатости поверхностей зенковок по ГОСТ 2789 должны быть, мкм, не более:

передних и задних поверхностей зенковок типов:

1-4…………………………………………………..Rz 6,3

5-11…………………………………………………..ДгЗ,2

поверхности стружечных канавок……………………………….Rz 10

поверхности зажимной цилиндрической части, цилиндрического и конического

хвостовика………………………………………………..Ra 0,8

остальных поверхностей……………………………………..Rz 20

2.9. На задней поверхности зубьев зенковок типов 5—11 вдоль главных режущих кромок допускается ленточка шириной не более 0,05 мм.

2.10. Предельные отклонения размеров зенковок должны быть не более:

общей длины L……………………………………………Ы6

диаметра зажимной цилиндрической части…………………………Ь9

углов конуса 60° и 75°……………………………………….—20′

углов конуса 90° и 120°………………………………………—Г

длины цилиндрического хвостовика……………………………..±1 мм

2.11. Допуск биения режущих кромок зенковочной части у зенковок типов 1—4 относительно поверхности зажимной части, измеренное перпендикулярно к этим кромкам, должен быть для зенковок диаметром:

до 3,15 мм……………………………………………….0,03 мм

св. 3,15 мм………………………………………………0,04 мм

2.12. Допуск биения режущих кромок зенковок типов 5—11 относительно поверхности хвостовика, измеренное перпендикулярно к этим кромкам, должен быть 0,05 мм.

2.13. Средний и установленный периоды стойкости зенковок должны быть не менее указанных в табл. 7 при условии испытаний, приведенных в разд. 4.

который не должен быть более 0,6 мм для зенковок типов 1—4 и 0,8 мм для зенковок типов 5—11.

| Таблица 7 |

| 2.14. Критерием затупления следует считать достижение износа по задней поверхности, |

Как зенкеры делятся по этому параметру?

— При обработке чугунных отверстий и высоколегированных сталей используется угол 0-5 градусов.

— При обработке материалов со средней степенью твердости используется угол 8-10 градусов.

— Для обработки легких видов стали используется угол 15-20 градусов.

Другими словами, если использовать зенкер, можно добиться многого. Например, существенно расширить диаметр изделия. К примеру, уровень вхождения становится более точным, поверхность отверстий, есть возможность создавать дополнительные отверстия под разного рода крепежные элементы. К ним относятся, к примеру, болты и др.

Особенности зенкования отверстий

Раззенковка отверстий – высокоточная операция, требующая высококачественного инструмента и исправного сверлильного оборудования. Зенковки должны проходить периодическую проверку на соответствие норме по диаметру и углу конусности. Результаты проверки фиксируются в журнале инструментального участка.

Специалисты по металлообработке сформулировали следующие рекомендации по выполнению операции:

- во время работы с твердыми стальными и ли чугунными сплавами следует использовать для охлаждения материала и инструмента специальные эмульсии, например, жидкость СОЖ;

- при подборе инструмента нужно учитывать материал детали, его прочность и твердость;

- перед началом работы следует проверить надежность и точность фиксации инструмента в патроне, отсутствии особых биений шпинделя;

- чтобы зенковать внутреннюю фаску, следует пользоваться специальной оправкой, центрирующей инструмент;

Раззенкованное отверстие следует проверять на соответствие размерам чертежа только поверенным измерительным инструментом.

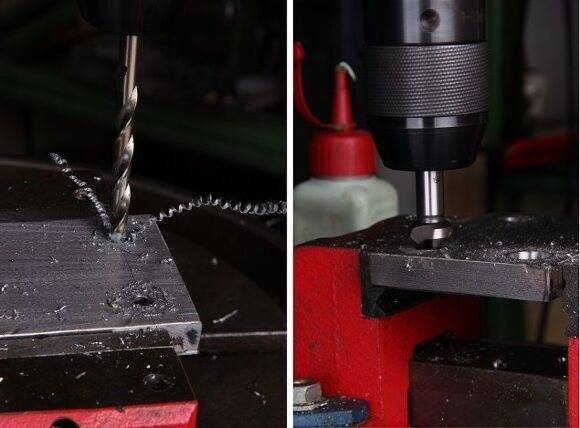

Зенкование

Инструмент для зенкования или как «утопить» крепеж в металлической детали.

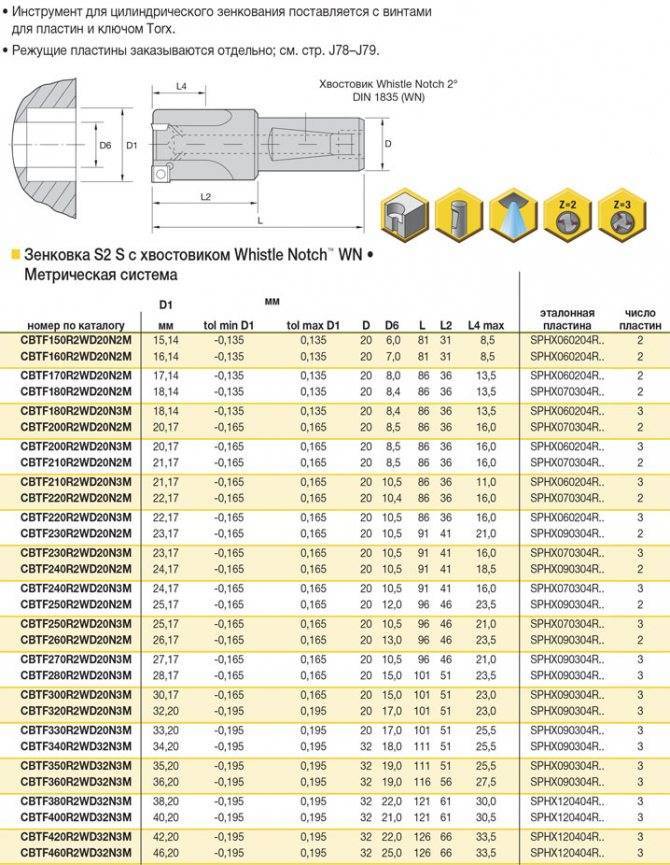

Как «утопить» винты в теле при соединении деталей, мы покажем вам в этом блоге. Но сначала уточним, какие мы предлагаем инструменты для зенковки.

Какие инструменты для зенкования мы предлагаем?

Чтобы «утопить» крепеж в детали, после сверления нужно обработать отверстие инструментом для зенкования.

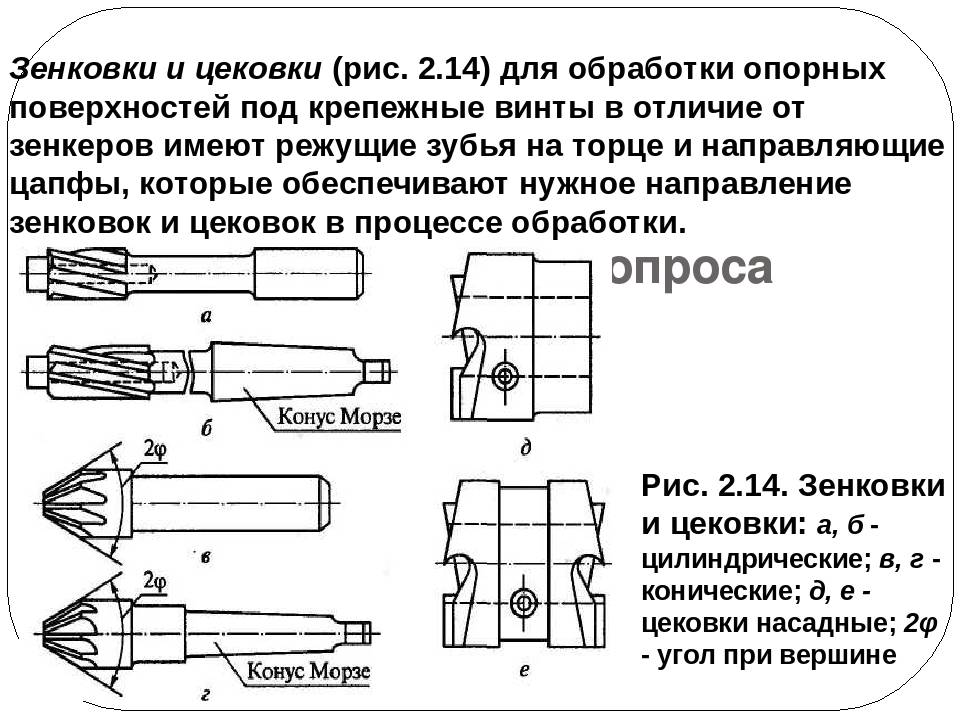

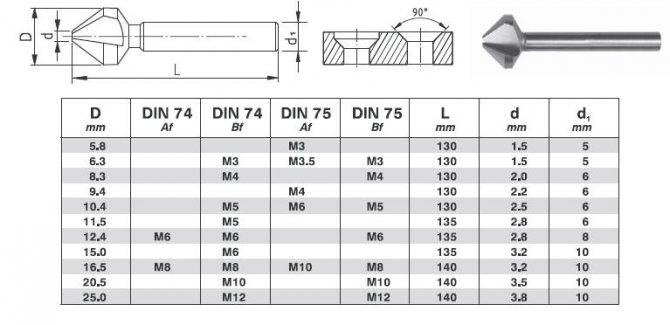

Для винтов с потайной головкой необходимо сделать отверстие под конус. Для винтов с внутренним шестигранником необходимо сделать дополнительно круглое «утопление» крепежа. Для этих операций используют либо конические зенковки либо цилиндрические, так называемые цековки.

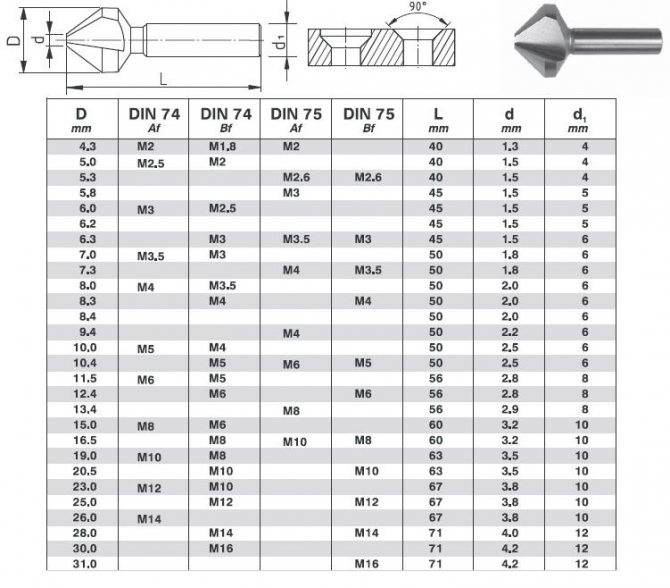

Конические зенковки.

Конические зенковки имеют, как правило, три осевых и радиальных задних шлифованных резца с углом зенкования 90 градусов или 120 градусов и изготовлены из быстрорежущей стали HSS. Конические зенковки с углом 60 градусов используются для снятия заусенцев.

Для работы по нержавеющей стали рекомендуются зенковки, изготовленные из HSSE, стали с содержанием кобальта.

Зенковки GSR CBN вытачиваются CBN дисками (CBN = кубический нитрид бора ), что в сравнении с обычными шлифовальными дисками гарантирует высокое качество поверхности, остроту и долгий срок службы.

Мы предлагаем зенковки с покрытием TiN. TiN покрытие на протяжении многих лет применяется для покрытия металлорежущего инструмента и зарекомендовало себя как «универсальное“ покрытие. При помощи данного покрытия уменьшается коэффициент трения и повышается износостойкость.

«СОВЕТ! Для обработки алюминия рекомендуется использовать зенковки с TiN покрытием, так как алюминевая стружка приклеивается к поверхности зенкера.»

Цековки.

Цековки для потайного диаметра до 5 мм имеют два основного резца, для потайного диаметра более 5 мм имеют три или более основного резца. Цековки имеют фиксированную направляющую цапфу для наведения инструмента в сквозное отверстие или отверстия для крепежа.

Процесс зенкования при помощи цековок.

Процесс зенкования для винтов с цилиндрическими головками (DIN 912).

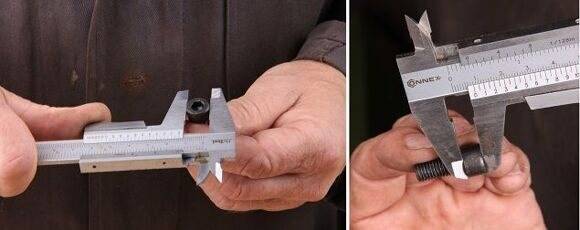

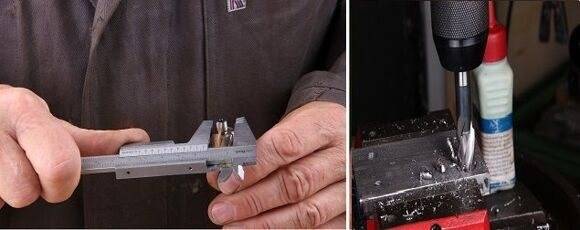

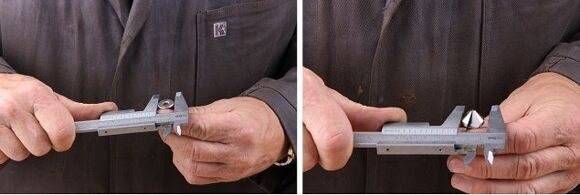

Процедура подбора инструмента очень проста: при «опускании» винта сначала измеряется диаметр головки винта, которая должна быть утоплена.

Диаметр головки винта установлен, подбираем соответствующую цековку.

После того, как сделано отверстие, используется цековка. Для определения глубины «опускания» сначала измеряется высота головки винта с внутренним шестигранником.

При определении глубины опускания следует учесть, будет ли использоваться шайба. Если шайба будет использоваться, то высоту шайбы нужно будет добавить к высоте головки винта. Таким образом определяется правильная глубина зенкования.

Процесс зенкования конического зенковки.

С коническим зенкованием процедура подбора инструмента аналогична. Во-первых, выбирается соответствующий инструмент зенкования в соответствии с углом «опускания» винта с потайной головкой (90 градусов) или заклепок (120 градусов) и размер головки винта.

После сверления отверстия, вставляется коническая зенковка и производится соответствующее профильная обработка отверстия.

После выполнения этих двух операций можно начинать другие операции (например, нарезание резьбы).

Процесс зенкования при помощи цековок. Видео.

Процесс зенкования при использовании конической зенковки. Видео.

Зенкеры

Определение

В соответствии с ГОСТ 25751-83 «Инструменты режущие, термины и определения» зенкер определяется как «осевой режущий инструмент для повышения точности формы отверстия и увеличения его диаметра». Сразу отметим, что данный вид инструмента не предназначен непосредственно для сверления отверстий. Также отметим, что в определении зенкера ничего не говорится об изменении формы отверстия. Это важная деталь, и она будет полезна в дальнейшем.

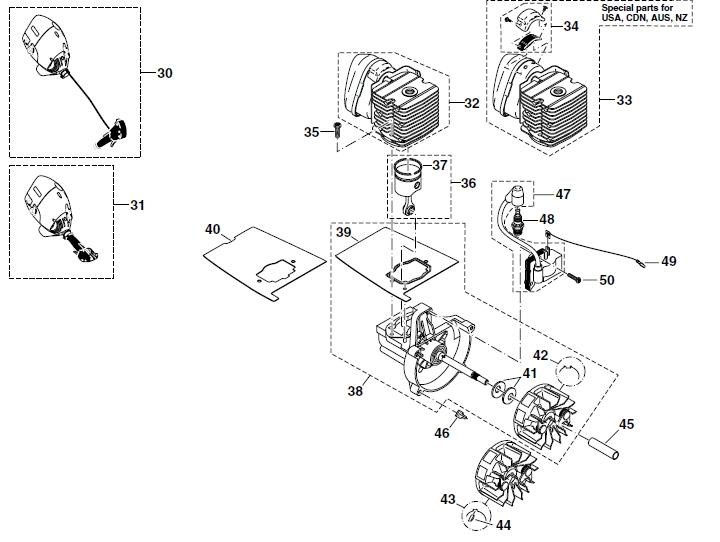

Конструкция зенкера

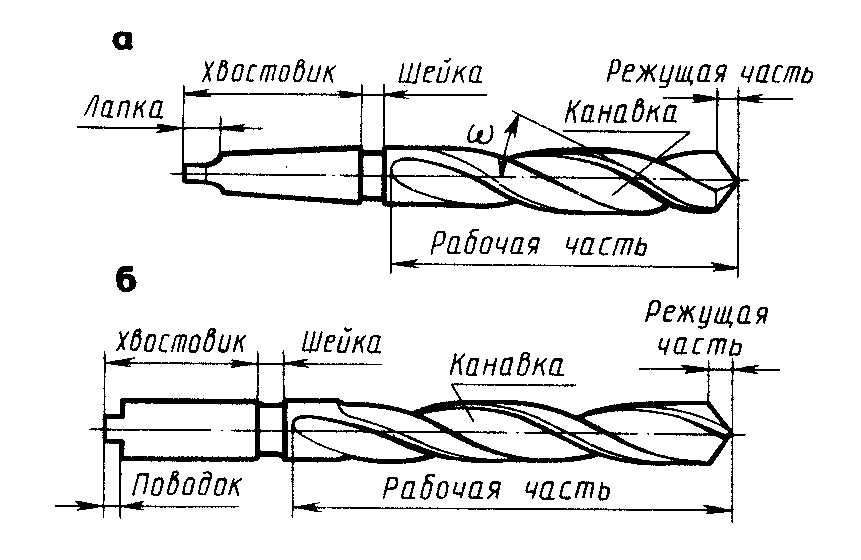

Для описания конструкции зенкеров удобно разделить их два класса – зенкеры с хвостовиками и насадные зенкеры.

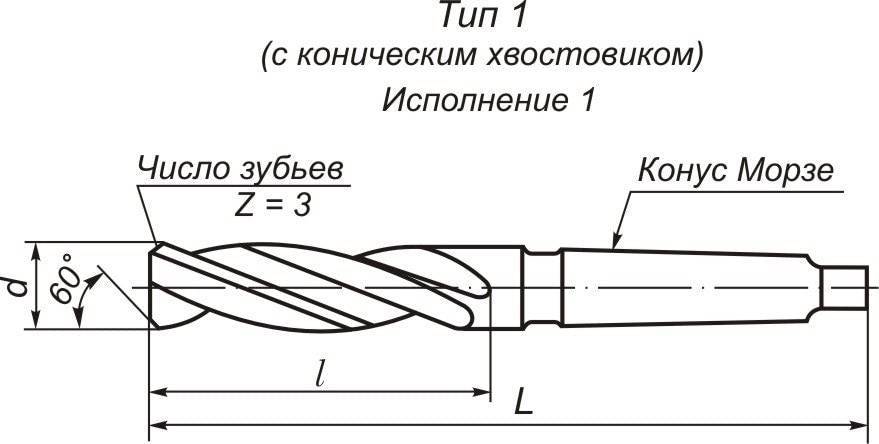

Зенкеры с цилиндрическими и коническими хвостовиками

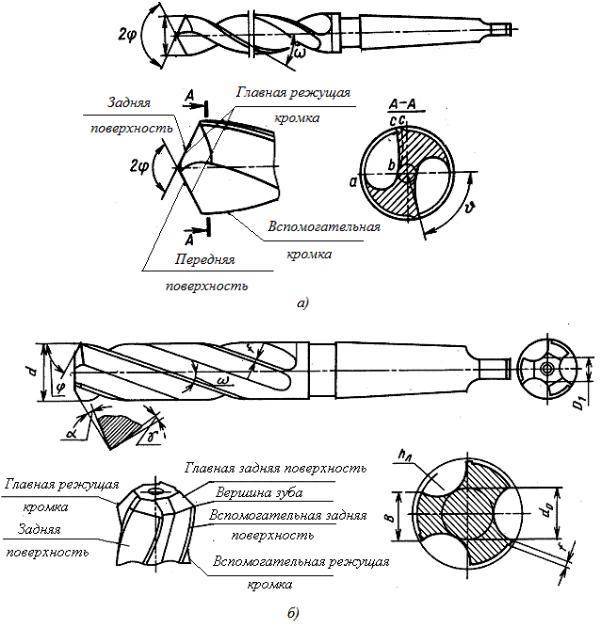

Конструкция таких зенкеров во многом схожа с конструкцией спирального сверла

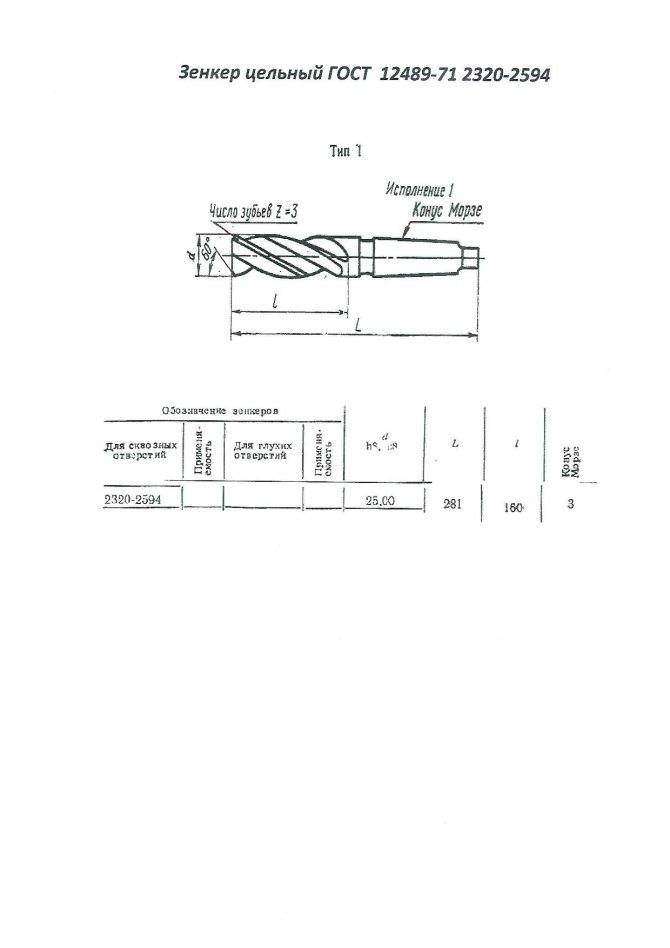

Зенкер цельный с коническим хвостовиком: а) для сквозных отверстий, в) для глухих отверстий, с) с твердосплавными пластинами

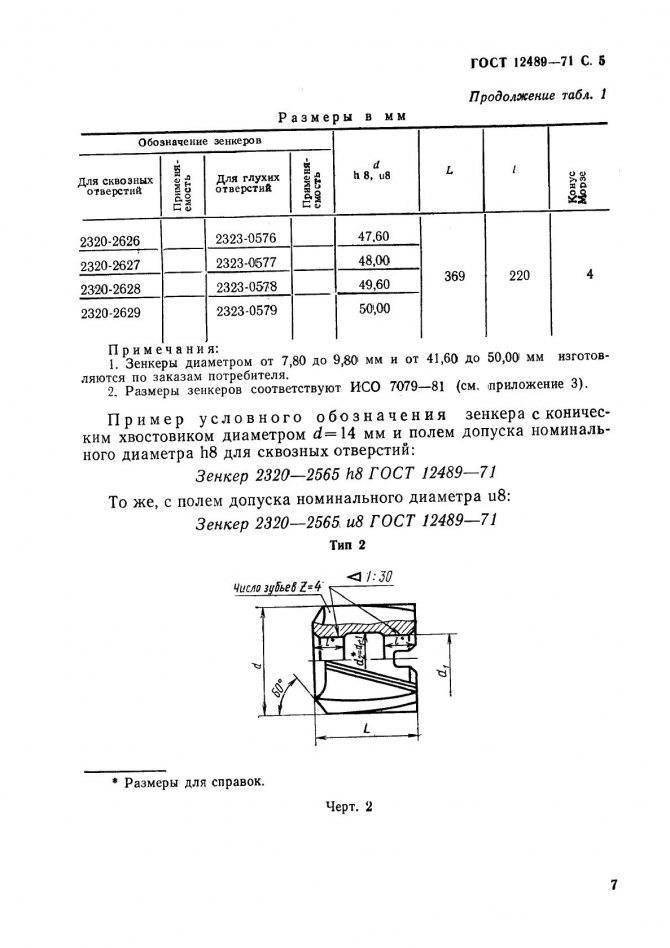

Инструмент так же состоит из рабочей части, соединительной части (шейки) и хвостовой части (хвостовика). Отличие от сверла заключается в форме и количестве режущих кромок на рабочей части. В частности, по ГОСТ 12489-77 у зенкеров по три лезвия на торцевой и цилиндрической поверхности.

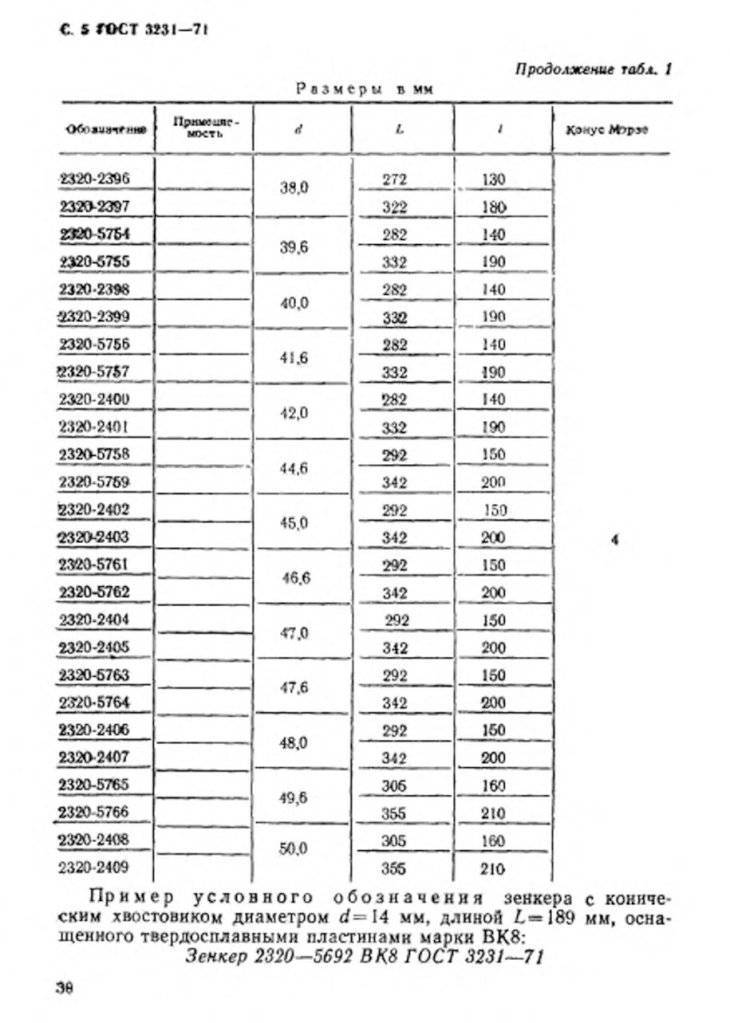

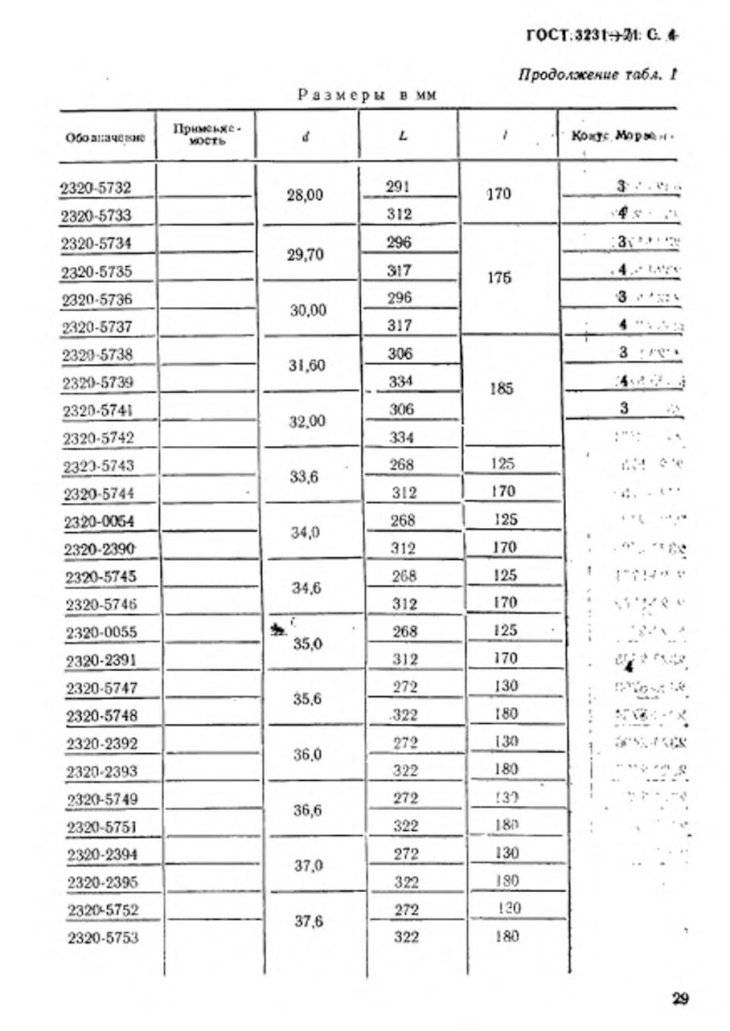

Зенкер с цилиндрическим или коническим хвостовиком может быть цельным ГОСТ 12489-77 (вся рабочая часть из быстрорежущей стали), или с твердосплавными вставками (ГОСТ 3231-71). Кроме того, каждый из типов выпускается в двух вариантах: для глухих и сквозных отверстий (рис.1, в)). У зенкеров для сквозных отверстий угол главного лезвия φ имеет значения 45 или 60 градусов, у зенкеров с твердосплавными пластинами φ=60°, у всех типов зенкеров для глухих отверстий φ=90°.

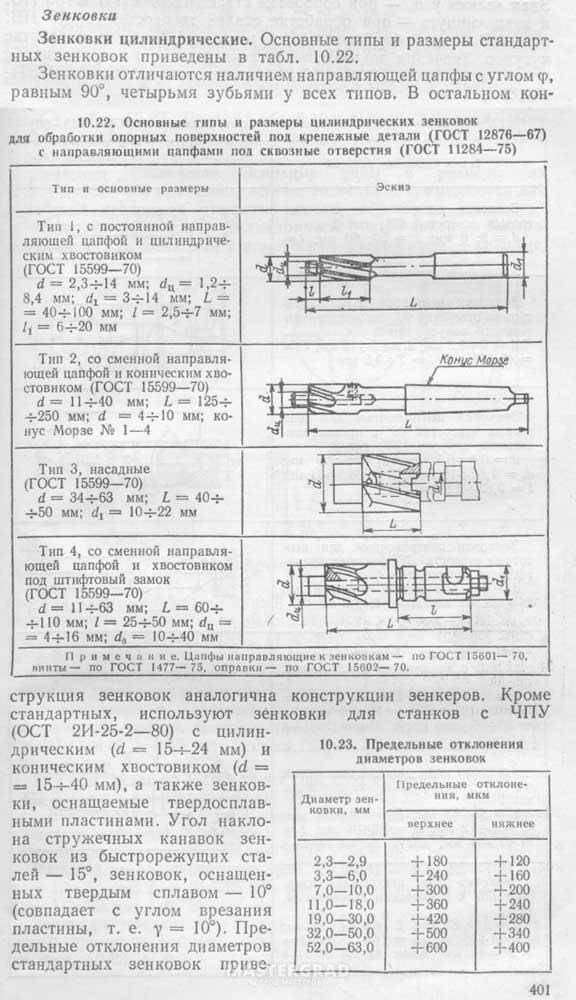

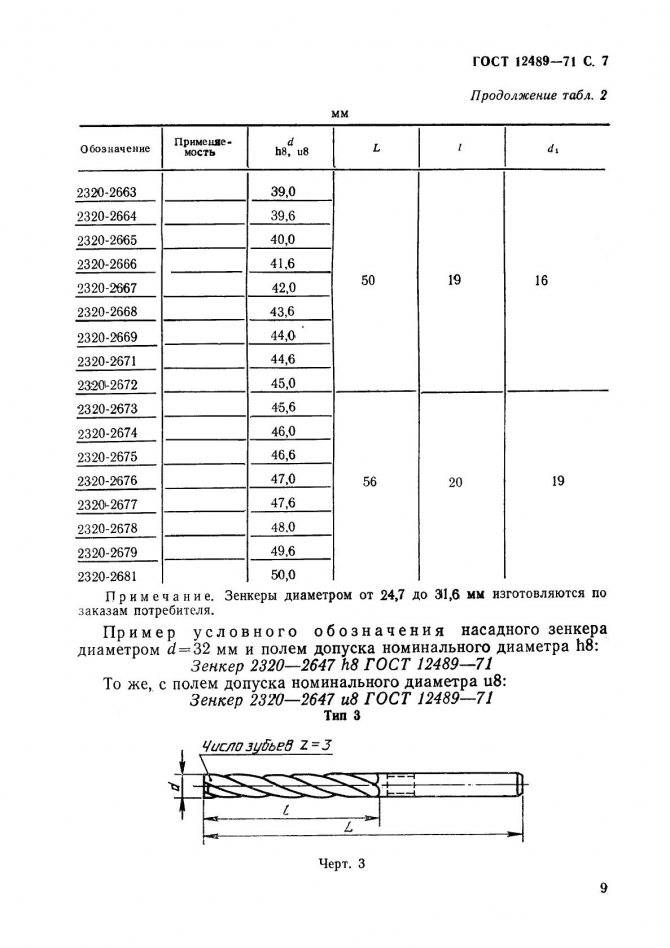

Насадные зенкеры

Зенкеры насадные не имеют хвостовой части. Вместо хвостовика для крепления на оборудовании в них предусмотрен внутренний конус для оправки. Также конструкция этого типа отличается большим количеством лезвий. В цельных насадных зенкерах по ГОСТ 12489-77 предусмотрено четыре зуба и соответственно четыре спиральных канавки. Дальнейшее разбиение насадных зенкеров на типы идентично классу с хвостовиками.

Зенкер насадной: а) цельный, в) с твердосплавными пластинами

Применение зенкеров

Зенкер применяется в технологических операциях зенкерования, направленных на повышение качества отверстий – улучшение чистоты поверхности, получение более точной цилиндрической формы. Соответственно, у зенкера главная часть – это цилиндрический участок рабочей части. С помощью зенкерования отверстия доводят до 4 – 5 класса точности с квалитетом Н11 и чистотой поверхности, соответствующей 5-6 классу. Необходимый результат достигается за счет более высокой жесткости инструмента, а также за счет большего количества лезвий по сравнению со сверлом.

Подчеркнем, что во всех перечисленных ГОСТах описываются зенкеры с рабочей частью исключительно цилиндрической формы. В описаниях конструкций стандартных зенкеров нет формулировок «конический зенкер» и отсутствуют чертежи зенкеров с конической рабочей частью. Т.е. результат применения стандартного зенкера – цилиндрическое отверстие постоянного диаметра.

Сферы применения зенковки

Зенкование и зенкерование, несмотря на то, что используются для обработки предварительно подготовленных отверстий, имеют ряд принципиальных отличий. Основным назначением зенкования является формирование в верхней части предварительно подготовленного отверстия конических или цилиндрических углублений, которые необходимы для того, чтобы скрывать головки используемых крепежных элементов.

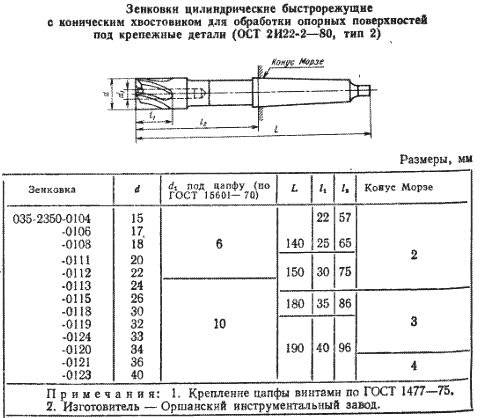

Коническая зенковка с хвостовиком Морзе тип 8, материал режущей части — сталь HSS (аналог Р6М5)

По степени чистоты формируемого в процессе выполнения зенкования углубления такую технологическую операцию относят к получистовой. Как правило, ее выполняют перед развертыванием отверстий в заготовках из различных материалов. В качестве оборудования, на котором выполняется зенкование, могут использоваться сверлильные, токарные, фрезерные и расточные станки. Отличительной особенностью такой технологической операции является то, что выполняют ее на малых оборотах, совершаемых зенковкой или обрабатываемой заготовкой.

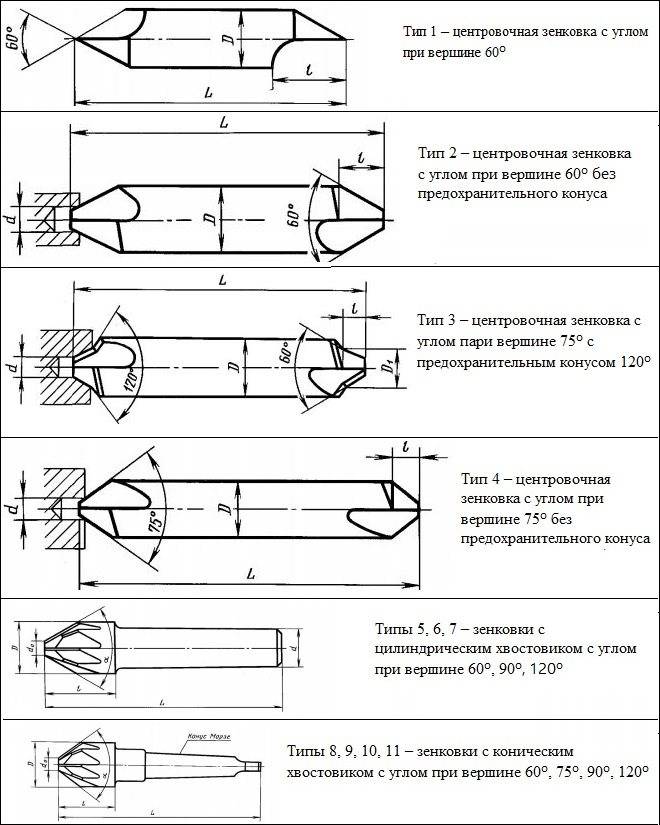

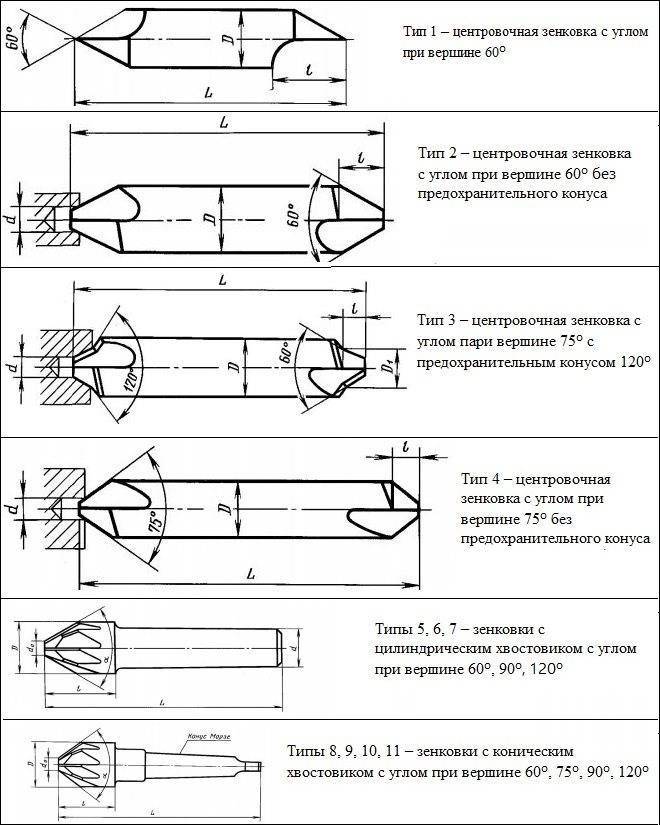

По конструктивному исполнению различают зенковки:

- конические (ГОСТ 14953-80);

- цилиндрического типа.

Типы конических зенковок

Отдельную категорию зенковок составляют шарошки, которые изготавливаются из твердосплавных материалов и используются преимущественно для выполнения шлифовально-обдирочных работ. Еще одним типом зенковок, которые применяются для обработки и снятия фасок в отверстиях, расположенных в труднодоступных местах, являются инструменты обратного типа. Специалисты, которые часто работают с зенковками данного типа, предпочитают иметь в своем распоряжении целые их наборы, которые позволяют выполнять обработку отверстий с различными геометрическими параметрами.

Шарошка – разновидность зенковки, используемая для прирезки клапанов двигателя внутреного сгорания

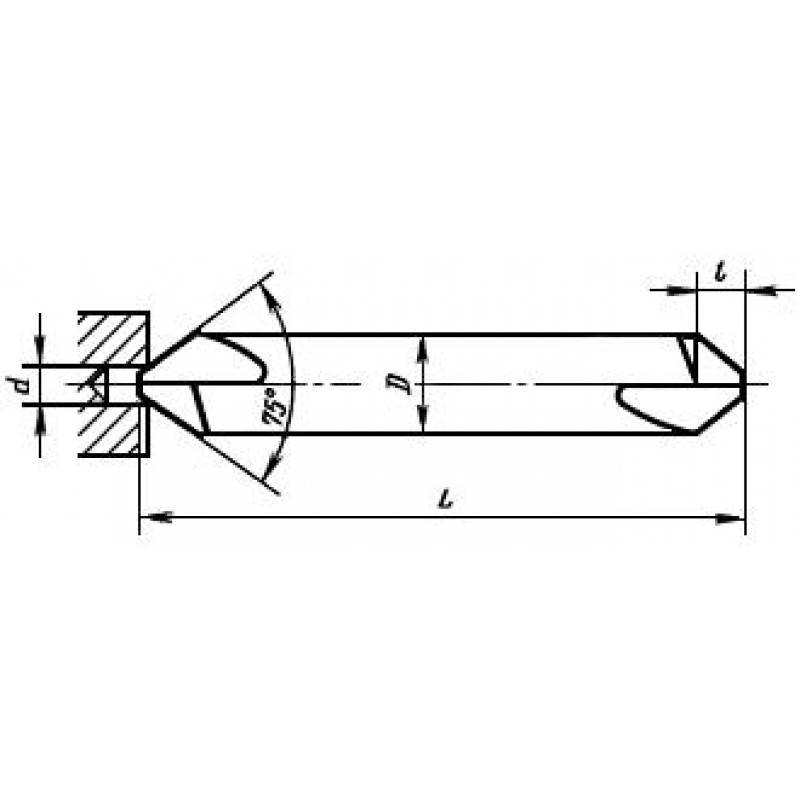

Выпускаемые по ГОСТ 14953-80 зенковки конические имеют стандартную конструкцию, составными элементами которой являются хвостовик и рабочая часть с передним концом, заточенным под конус. Угол конуса, который формируют боковые поверхности передней части такой зенковки, может составлять 60, 75, 90 или 120°. ГОСТ 14953-80 регламентирует и количество зубьев на рабочей части, которое зависит от ее диаметра.

Так, на зенковках различных диаметров (12–60 мм) может содержаться от шести до двенадцати режущих зубьев. В зависимости от длины используемого для обработки инструмента, которая также регламентируется положениями нормативного документа, для его поддержки на станке может использоваться цапфа, обеспечивающая соосность формируемой поверхности.

Типы стандартных конических зенковок

Цилиндрические зенковки, в отличие от конического инструмента (выпускаемого по требованиям, которые оговаривает ГОСТ 14953-80), целенаправленно используются для подрезания фасок под металлические изделия. Рабочая часть такой зенковки, обычно имеющая износоустойчивое покрытие, напоминает сверло, но отличается от него большим количеством режущих зубьев. В зависимости от диаметра рабочей части, на ней может быть от 4 до 10 режущих зубьев. Чтобы надежно зафиксировать положение такого инструмента в процессе его работы, на его торце имеется специальная направляющая цапфа – цельная или съемная. Наиболее удобными и практичными в использовании являются зенковки со съемными цапфами. Кроме того, для большей эффективности выполняемой обработки на зенковку могут устанавливать дополнительную режущую насадку.

Для того чтобы при помощи одной зенковки обработать несколько отверстий на одну глубину, инструмент оснащают специальной державкой с ограничителем, который может быть неподвижным или вращающимся. Режущий инструмент в таком случае крепится в державке, а его рабочая часть выступает из ее упора на величину, равную глубине обрабатываемого отверстия.

Эти фаски на отверстиях были выполнены конической зенковкой

Материалом для изготовления зенковок могут служить различные металлы и сплавы, в частности:

- углеродистые инструментальные стали;

- легированные быстрорежущие стальные сплавы;

- твердосплавные материалы.

Для обработки отверстий, выполненных в мягких металлах, а также в таких материалах, как дерево или пластик, применяются зенковки, изготовленные из стальных сплавов. Если же необходимо выполнять обработку отверстий, которые выполнены в изделиях из более твердых металлов, то для этого используют твердосплавные зенковки. Последние в состоянии выдерживать значительные нагрузки, возникающие при обработке металлов с высокой твердостью.

Зенковка — что это, виды и применение, конструкция, зенкование и ГОСТ.

Зенковка – это металлорежущий инструмент с несколькими рабочими лезвиями, предназначенный для обработки предварительно просверленных отверстий цилиндрической или конической формы. С помощью зенковки, при выборе необходимого типа инструмента, можно получить различные по конфигурации углубления в отверстиях обрабатываемых деталей. Не следует путать зенковку с зенкерованием, рассверливанием отверстий на всю длину для повышения качества поверхности.

Виды и применение зенковок

При обработке деталей на сверлильных и токарных станках зенковка по металлу применяется для:

- Формирование в предварительно подготовленных отверстиях углублений конической или цилиндрической формы требуемой длины.

- Формирование опорных плоскостей возле отверстий.

- Съём фаски в отверстиях.

- Обработка отверстий под крепеж.

Часто можно встретить и термин «цековка», так называют инструмент, предназначенный для рассверливания углублений цилиндрической формы и опорных плоскостей.

По конфигурации режущей части встречаются следующие виды зенковок:

- Цилиндрической конфигурации.

- Конические зенковки.

- Торцовые инструменты.

По диаметру обрабатываемых отверстий зенковки подразделяются на:

- Простые (от 0,5 до 1,5 мм).

- Для отверстий диаметром от 0,5 до 6 мм. Выпускаются с предохранительным или без предохранительного конуса.

- Зенковки с конусным хвостовиком. Применяются для отверстий диаметром от 8 до 12 мм.

Конструкция

Зенковка коническая состоит из двух основных элементов — рабочей части и хвостовика. Рабочая часть имеет конус со стандартным рядом углов на вершине от 60 до 120°. Количество режущих лезвий зависит от диаметра инструмента и может быть от 6 до 12 штук.

Цилиндрическая зенковка по своей конструкции похожа на сверло, но имеет больше режущих элементов. На торце расположена направляющая цапфа необходимая для фиксации положения инструмента в процессе обработки. Ограничитель может быть съёмным или быть часть тела инструмента. Первый вариант более практичен, так как расширяет возможности обработки. Также может быть установлена режущая насадка.

При необходимости рассверливания нескольких отверстий на равную глубину применяется инструмент с державками с вращающимся или неподвижным ограничителем. Перед обработкой зенковка фиксируется в державке таким образом, чтобы режущая часть выступала из упора на расстояние равное требуемой глубине обработки отверстий.

Инструмент изготавливается из инструментальных легированных, углеродистых, быстрорежущих и твердосплавных марок стали. Для обработки чугунных деталей чаще всего используются твердосплавные стали, для обычных сталей – быстрорежущие и инструментальные.

Особенности зенкования отверстий

Приведём некоторые рекомендации для металлообработки методом зенкования:

При обработке твердых сплавов и чугуна необходимо использовать охлаждающие эмульсионные составы для отвода тепла.

Очень важно правильно подобрать инструмент для проведения работ

Необходимо учесть материал заготовки и характер работ.

При подбое зенковки особое внимание уделите заданным параметрам обработки – диаметр, потребная точность, размер углубления.

Обратите внимание на способ фиксации на станке, при необходимости приобретите необходимую дополнительную оснастку

Действующий ГОСТ

Определяет технические условия для конической зенковки ГОСТ 14953-80. Также, при металлообработке, следует руководствоваться другими стандартами регулирующими параметры используемых сходных инструментов – зенкеров, разверток и т. д. Подбор зенковок необходимо производить по таблицам в специальной литературе.

Правила проведения зенкерной обработки

Зенкерование считается завершальной операцией металлообработки. Её делают на следующих станках:

- всех разновидностях сверлильных станков;

- токарных станках;

- расточных станках;

- фрезеровочных станках (как горизонтальных, так и вертикальных);

- на автоматизированных линиях, в их состав входит агрегатные станки;

- станках с ЧПУ.

Для получения отличного качества поверхности которая обрабатывается, имеет смысл исполнять такие правила зенкерования металла:

- Определить требуемый класс точности будущей поверхности.

- Произвести выбор нужного инструмента (в зависимости от материала детали).

- Выбор инструмента по показателям отверстия которое обрабатывается (длины, диаметра, особенностей технологии).

- Крепежную систему зенкера по металлу в используемом станке.

Этот выбор выполняется на основании существующих ГОСТ. Для выполнения технологии обработки стоит использовать эмульсионные охлаждающие составы. Достаточно часто операцию зенкерования делают перед конечной операцией – развёртыванием. Для этого применяется особенный инструмент, который именуется развёртками. В данном случае следует подбирать диаметр зенкера меньше и иметь в виду возможные припуски на дальнейшую чистовую обработку

Это важно ещё и благодаря тому, что возможные отклонения у зенкера больше, чем у развёртки. Высокие точности обработки просят иметь в виду такой фактор, как изнашивание режущих кромок инструмента, что также проявляется на точности и качестве обработки

После зенкерования всегда появляются следующие отрицательные факторы:

- Появляется увеличенный или уменьшенный поперечник. Это может быть вызвано неверной заточкой самого инструмента, не точно выбранной скоростью обработки.

- Не вся, другими словами неполная обработка отверстия. Подобное явление появляется при неверной фиксации детали или неверном выборе нужного припуска на зенкеровку.

Если взять во внимание данные недостатки всегда можно получить отверстие высокого квалитета. Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.