Сталь У8: физические свойства и химический состав

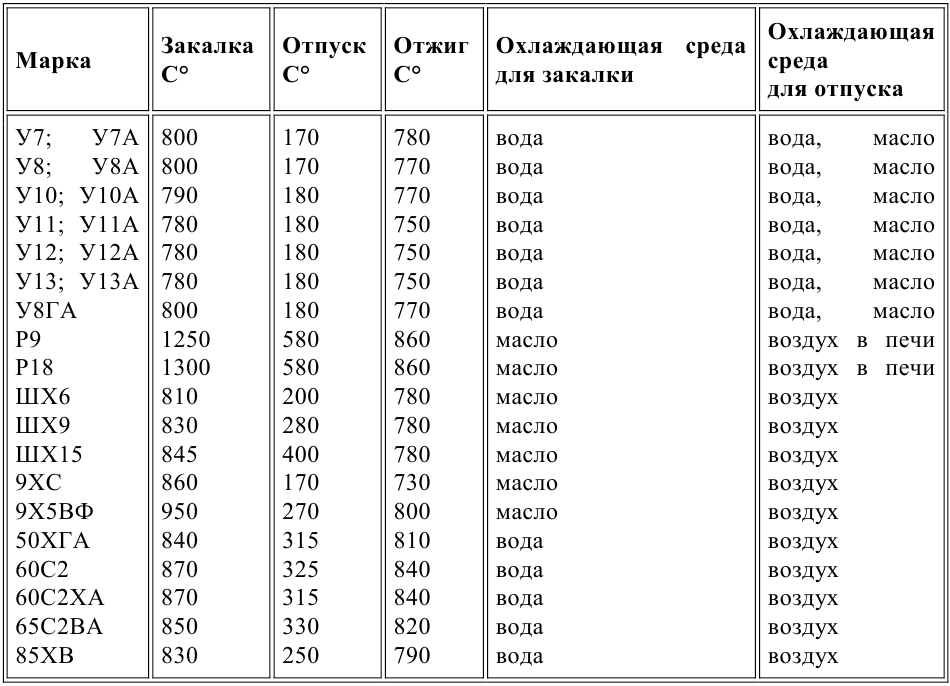

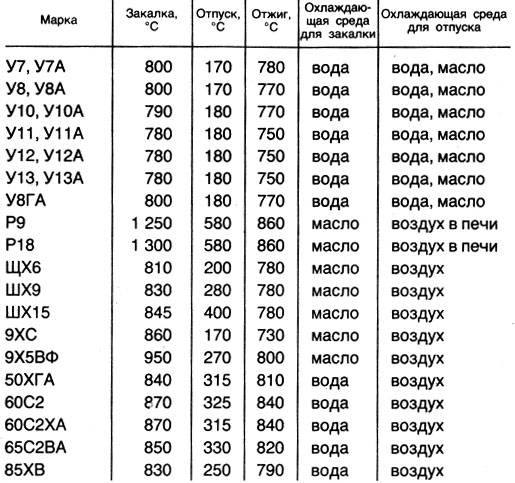

Сплав У8 нефлокеночувствителен, обладает твердостью в HB 10-1=187 МПа и удельным весом в 7839 кг/м3. Он имеет относительно низкую температуру термообработки (для закалки в масле – 780oC, для отпуска – 400oC), поэтому не годится ни для сварочных работ, ни для литья, ни для изготовления промышленного режущего инструмента.

Процентное содержание элементов данного сплава:

- Fe – около 97%

- C – 0,76-0,83%

- Si – 0,17-0,33%

- Mn – 0,17-0,33%

- P – не больше 0,03%

- S – не больше 0,028%

- Ni – не больше 0,25%

- Cu – не больше 0,25%

- Cr – не больше 0,2%

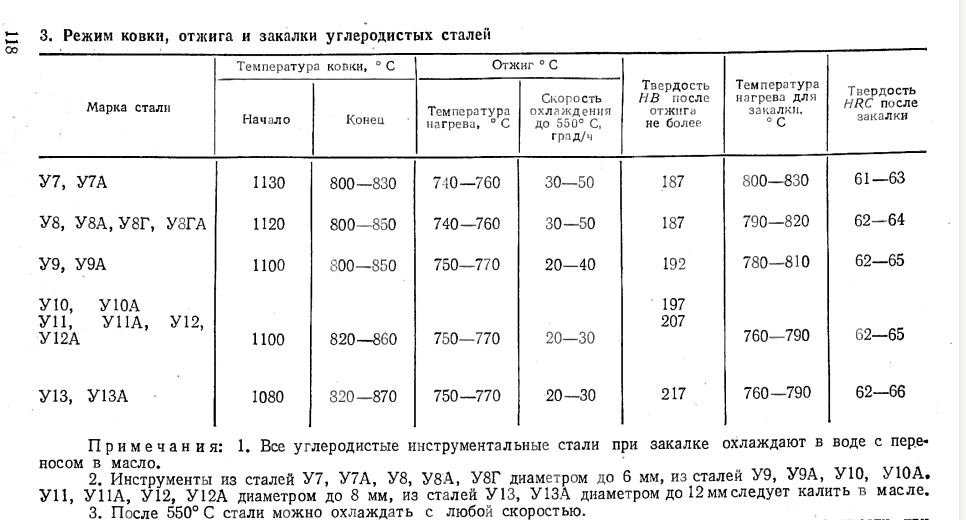

Основные характеристики стали У8 представлены в таблицах (по ГОСТ 2283-79):

Расшифровка сплава

При рассмотрении того, как проводится у8а расшифровка стали, отметим, что в различных странах применяются разные стандарты обозначения. Обозначение материала У8 или У8а проводится согласно стандартам ГОСТ:

- Буква «У» указывает на принадлежность материала к группе инструментальных сталей. Подобный символ не указывает на какой-либо компонент или свойство.

- Следующая цифра в десятичной форме указывает на концентрацию основного компонента — углерода. В рассматриваемом случае концентрация 0,8%.

- Если проводить расшифровку У8а, то следует учитывать, что буква «А» указывает на повышенное качество, которое достигается путем исключения из состав различных вредных примесей или снижения их концентрации.

В маркировке отсутствуют другие обозначения веществ, но в химическом составе присутствует довольно большое количество различных примесей. Примером можно назвать кремний и марганец. Кроме этого, есть и вредные примеси, к примеру, фосфор и сера, от концентрации которых зависит качество стали. С повышением концентрации вредных примесей ухудшаются эксплуатационные качества материала, теряется прочность и твердость.

Виды отжига

Рассмотрим, что означает термин «отжиг металлов». Термическая обработка металла, состоящая из нагрева выше температуры критических точек Чернова и охлаждение на профессиональном языке называется отжигом. Процедура применяется к различным металлам и их сплавам.

На промпредприятиях применяют режимы термообработки:

- полный, неполный;

- рекристаллизационный;

- диффузионный;

- изотермический;

- сфероизодизационный;

- нормализационный.

Полный отжиг стали

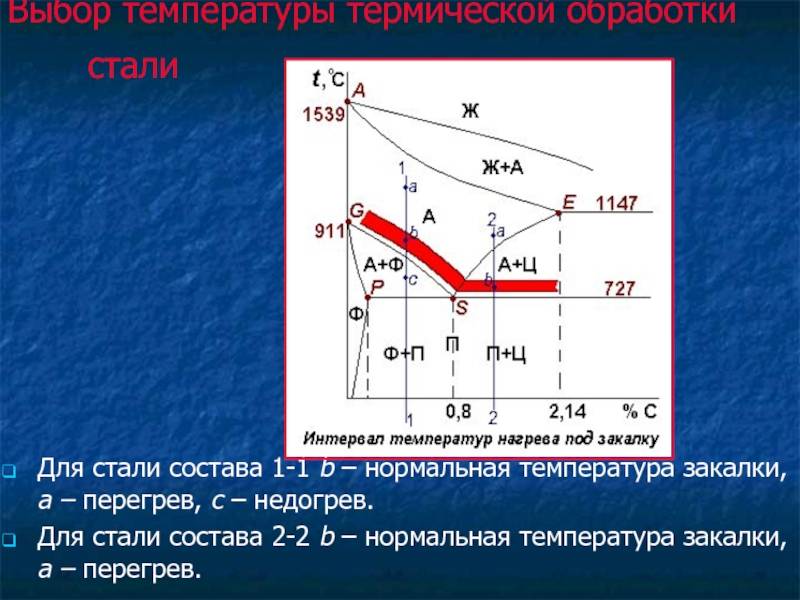

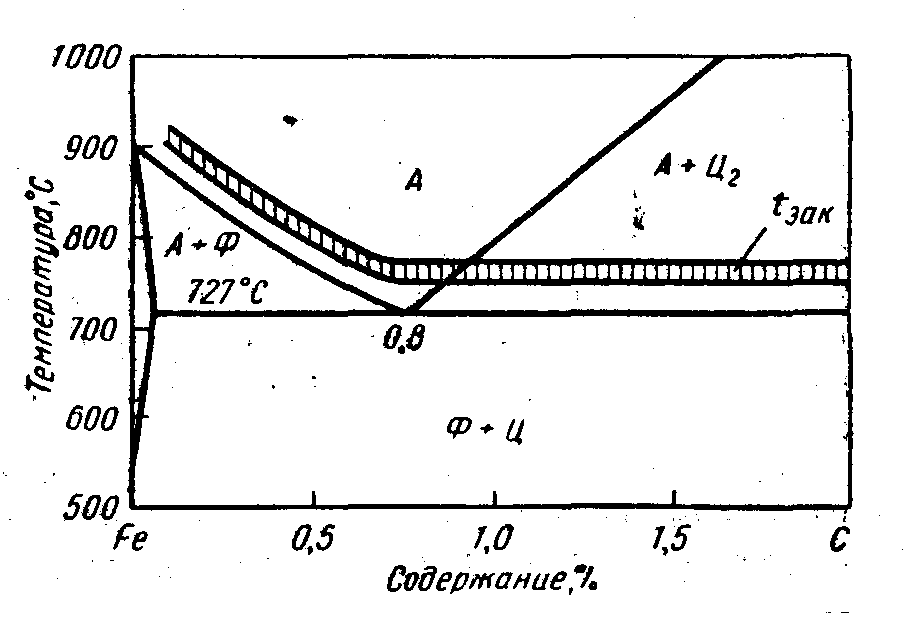

Полный обжиг проводится на изделиях из доэвтектоидных сплавов или сталей, содержащих карбон в количестве ≤ 0,8%. Цель проведения операции — измельчение зерна и улучшение качества обработки с применением режущего инструмента, снятие внутренних напряжений материала. Нагрев происходит на 30..50°С выше точки Ас3, затем деталь постепенно остужают, не вынимая из печи. Охлаждаясь, аустенит выделяет мелкозернистые, гомогенные (однородной структуры) ферриты и перлиты (франц. — жемчуг). Температура нагревания выбирается по типу стали и диаграмме состояний, данные зафиксированы в справочных материалах. Продолжительность охлаждения назначают по составу и структуре металла:

- углеродистые сплавы — 180…200°С/час;

- низколегированные — 90°С/час;

- высоко легированные — 50°С/час.

После проведения процедуры полного отжига неоднородная структура углеродистых или доэвтектоидных сплавов становится однородной, что дает податливость дальнейшей обработке.

Неполный

В отличие от полного, кардинально меняющего структурный состав металла, неполный отжиг изменяет только перлитовую, не затрагивая ферритовую структуру. Перлит , входящий в состав структур сталей, чугуна, других железоуглеродистых материалов, представляет собой цементит и феррит в эвтектоидной смеси. Основная задача неполного отжига — сделать сплавы максимально мягкими и податливыми.

Нагревание производится до t°, превосходящих на 30…50°С точку А1 (параметр перехода перлита в аустенит — начала перекристаллизации), но не достигающих Ас 3 — около 770°С. Затем производится охлаждение до 600°С в установке, со скоростью 60 град/ час, затем процесс продолжается на открытом пространстве.

Рекристаллизационный

Рекристаллизация — снятие структурных изменений, полученных в ходе механических деформаций, вызывающих наклеп. Наклепанный металл имеет меньшую пластичность, отличается жесткостью и неподатливостью.

Нагревание до 650…680°С приводит к равномерному распределению зерен феррита и перлита, вытянутых в направлении деформации, возвращает металлу пластичность.

Диффузионный процесс

Цель диффузионного способа — придание на уровне атомного строения однородности структуре сплава. Диффузионный отжиг иначе называется дендритной ликвацией. Придание гомогенности данным методом уничтожает дендритную ликвацию равномерным распределением атомов примесей по химической структуре слитка.

Процесс отличается использованием t≥1000°С, увеличением выдержки в нагретом состоянии свыше 12 часов, медленным остужением, поэтому он имеет высокую стоимость.

Метод изотермии

Изотермический отжиг используют на сплавах с большим содержанием легирующих и хромистых добавок. Особенностью процесса является нагрев металла на 30…50°С выше точки АС3, быстром остужение и выдерживание при t° ниже критической точки А 1, с дальнейшим естественным охлаждением в воздушной среде.

Преимущество метода изотермии — получение более гомогенного структурного строения деталей, уменьшение срока обработки, так как процесс охлаждения в печи занимает больше времени, чем в естественной среде.

Сфероидизация

При нагревании заэвтектоидных и легированных сплавов до превышения параметра АС 1 на 30…50°С происходит перекристаллизация строения, способствующая образованию перлита в форме правильных сфер. Для ускорения сфероидизации возможно проведение маятникового отжига.

Нормализационный способ

Нормализация производится как промежуточный процесс перед закаливанием и другими видами воздействий для устранения наклепа и удаления внутренних напряжений. Доэвтектоидная сталь нагревается выше точки АС3 на 30…50°С, и постепенно охлаждается в естественной среде. Отличие метода в переохлаждении, из-за которого получают гомогенное мелкозернистое тонкое строение решетки металла.

Преимущество нормализационного способа заключено в снижении срока обработки при высокой производительности. В результате углеродистые сплавы рекомендуют не отжигать, а нормализовать.

Сталь У8 (У8А) углеродистая инструментальная

Аналоги, Заменители

Cтали У7, У7А, У10, У10А. Иностранные аналоги для стали У8: C80W (Европа), SKC3 (Япония). Иностранные аналоги для стали У8А: C80W1 (Европа), W108 (США).

Расшифровка

Буква У в обозначении и следующая за ней цифра указывают среднее содержание углерода в стали в десятых долях процента. В стали У8 по ГОСТ 1435-99 содержание углерода колеблется в пределах 0,75-0,84%.

Если в обозначении стали присутствует буква А, например У8А, то эта буква указывает, что сталь является высококачественной.

Наличие в маркировки буквы Г — означает повышенное содержание марганца.

Применение У8

Сталь У8 применяется в инструменте работающем в условиях, не вызывающих разогрева режущей кромки: фрез, зенковок, пил продольных и дисковых, зубила, долота, накатных роликов, кернеров, лезвия ножниц для резки металла, топоры, стамески, плоскогубцы комбинированные, боковые кусачки.

Химический состав, % (ГОСТ 1435-99)

| Сталь | C | Mn | Si | S | P | Cr | Ni | Cu |

| не более | ||||||||

| У8 | 0,75-0,84 | 0,17-0,33 | 0,17-0,33 | 0,028 | 0,03 | 0,12-0,4 | 0,12-0,25 | 0,2-0,25 |

| У8А | 0,75-0,84 | 0,17-0,28 | 0,17-0,33 | 0,018 | 0,025 | 0,12-0,4 | 0,12-0,25 | 0,2-0,25 |

| У8Г | 0,8-0,9 | 0,33-0,58 | 0,17-0,33 | 0,028 | 0,03 | 0,12-0,4 | 0,12-0,25 | 0,2-0,25 |

| У8ГА | 0,8-0,9 | 0,17-0,28 | 0,17-0,33 | 0,018 | 0,025 | 0,12-0,4 | 0,12-0,25 | 0,2-0,25 |

Механические свойства ленты (ГОСТ 2283-79)

| Состояние поставки | Сечение, мм | σв МПа, не более | δ5, (δ4), %не менее |

| Лента холоднокатаная отоженная | 0,1-1,5 | 650 | 15 |

| 1,5-4,0 | 750 | 10 | |

| Лента холоднокатаная нагартованая, класс прочности: | |||

| Н1 | 0,1-4,0 | 750-900 | — |

| Н2 | 900-1050 | — | |

| Н3 | 0,1-4,0 | 1050-1200 | — |

| Лента отожженная высшей категории качества | 0,1-4,0 | 650 | 15 |

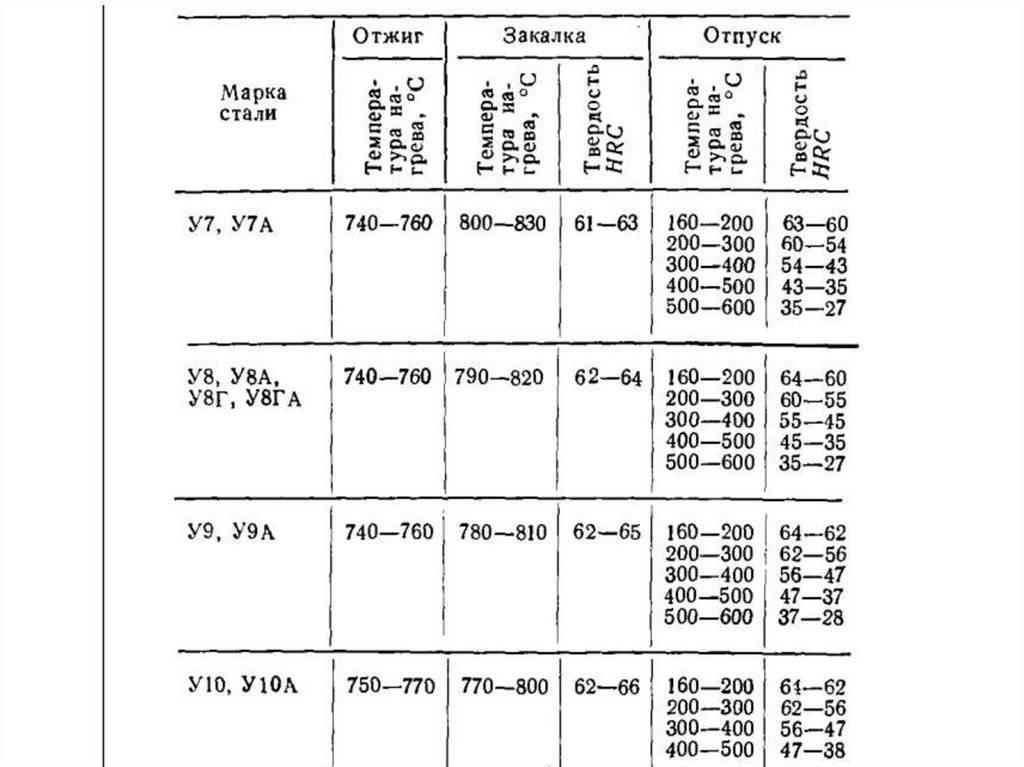

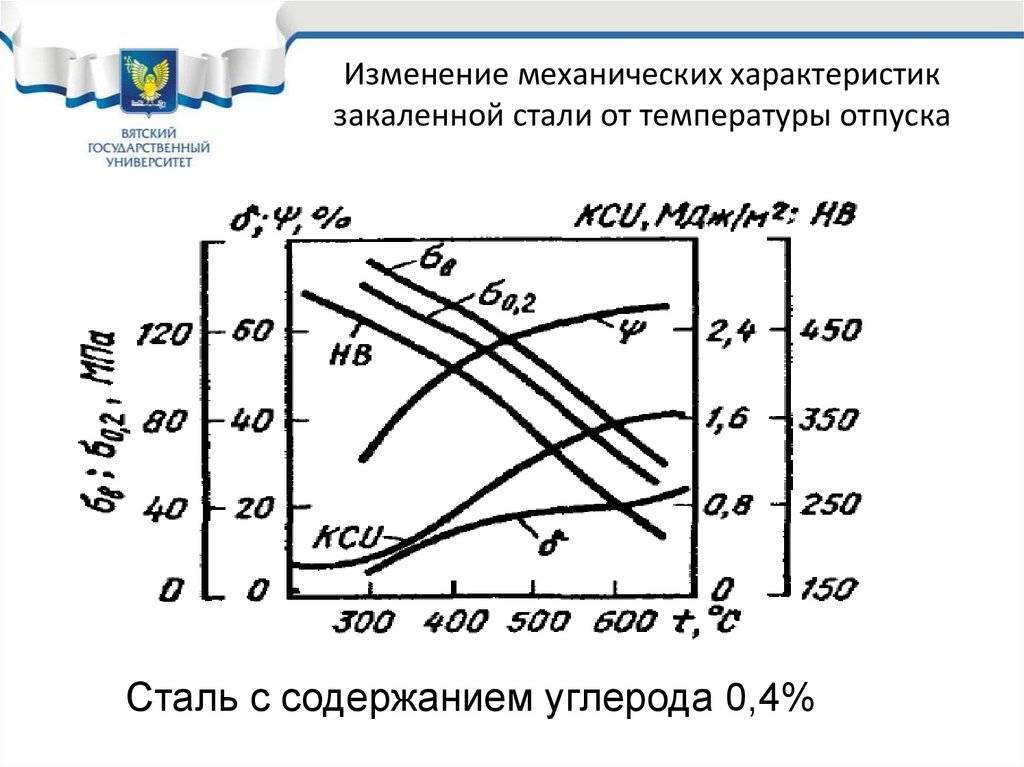

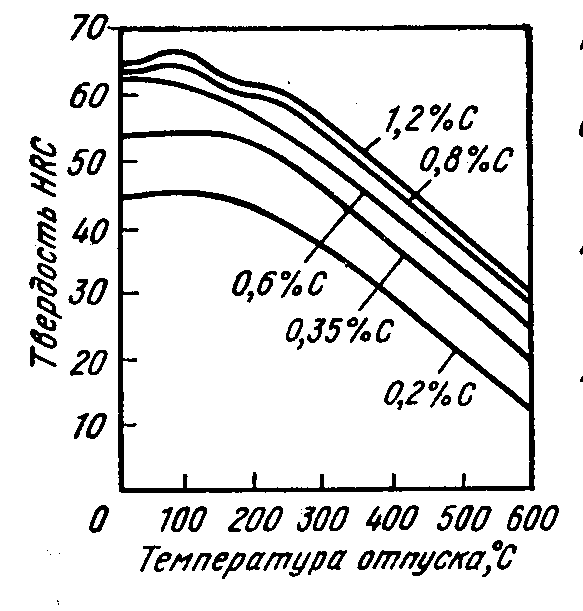

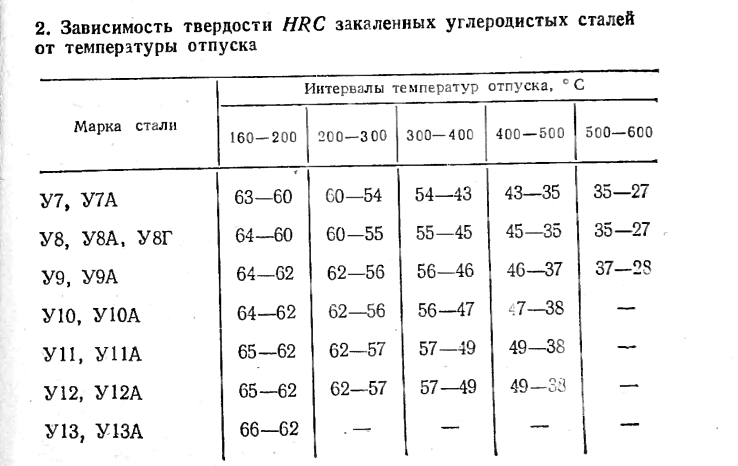

Твердость стали в зависимости от температуры отпуска

| tотп., °С | Твердость HRCэ |

| 160-200 | 61-65 |

| 200-300 | 56-61 |

| 300-400 | 47-56 |

| 400-500 | 37-47 |

| 500-600 | 29-37 |

Примечание: закалка с 780-800 °С в воде.

Механические свойства в зависимости от температуры испытаний

| tисп, °С | σ0.2, МПа | σв, МПа | δ5, % | ψ, % | Твердость НВ |

| Отжиг или нормализация | |||||

| 100 | — | 710 | 17 | 24 | 195 |

| 200 | — | 640 | 15 | 15 | 205 |

| 300 | — | — | 17 | 16 | 205 |

| 400 | — | — | 19 | 23 | 190 |

| 500 | — | 500 | 23 | 29 | 170 |

| 600 | — | 370 | 28 | 39 | 150 |

| 700 | — | 255 | 33 | 50 | 120 |

| Закалка с 780 °С в масле; отпуск при 400 °С (образцы гладкие диаметром 6,3 мм) | |||||

| 20 | 1230 | 1420 | 10 | 37 | — |

| -40 | 1270 | 1450 | 11 | 36 | — |

| -70 | 1300 | 1470 | 12 | 35 | — |

| Образец диаметром 5 мм и длиной 25 мм, деформированный и отожженный. Скорость деформирования 10 мм/мин; скорость деформации 0,007 1/с | |||||

| 700 | — | 105 | 58 | 91 | — |

| 800 | — | 91 | 58 | 100 | — |

| 900 | — | 55 | 62 | 100 | — |

| 1000 | — | 33 | 62 | 100 | — |

| 1100 | — | 21 | 80 | 100 | — |

| 1200 | — | 15 | 69 | 100 | — |

Технологические свойства

Температура ковки, °С: начала 1180, конца 800. Сечения до 100 мм охлаждаются на воздухе, сечения 101-300 мм — в яме. Обрабатываемость резанием — Кv тв.спл = 1,2 и Кv б.ст = 1,1 при НВ 187-227. Склонность к отпускной хрупкости — не склонна. Флокеночувствительность — не чувствительна.

Узнать еще

Сталь 50(50А) — конструкционная углеродистая…

Сталь конструкционная углеродистая качественная…

Сталь У10, У10А инструментальная углеродистая…

Сталь 55 конструкционная углеродистая качественная…

Выбор охлаждающей среды

От выбора зависит качество детали:

- для охлаждения простых деталей и изделий, изготовленных из углеродистых сталей применяют чистую воду;

- для изделий сложных форм в качестве охладителя используют каустическую соду, смешанную с водой в соотношении 1:1. Приготовленный раствор нагревают до 50-60 градусов;

- закалка металла в масле применима к тонкостенным деталям из легированных или углеродистых сталей.

Углеродистую сталь, имеющую сложный состав, остужают в двух охладителях — сначала быстро в чистой воде, а затем медленно в ванне, наполненной маслом. Перемещать детали из воды в масло нужно очень быстро.

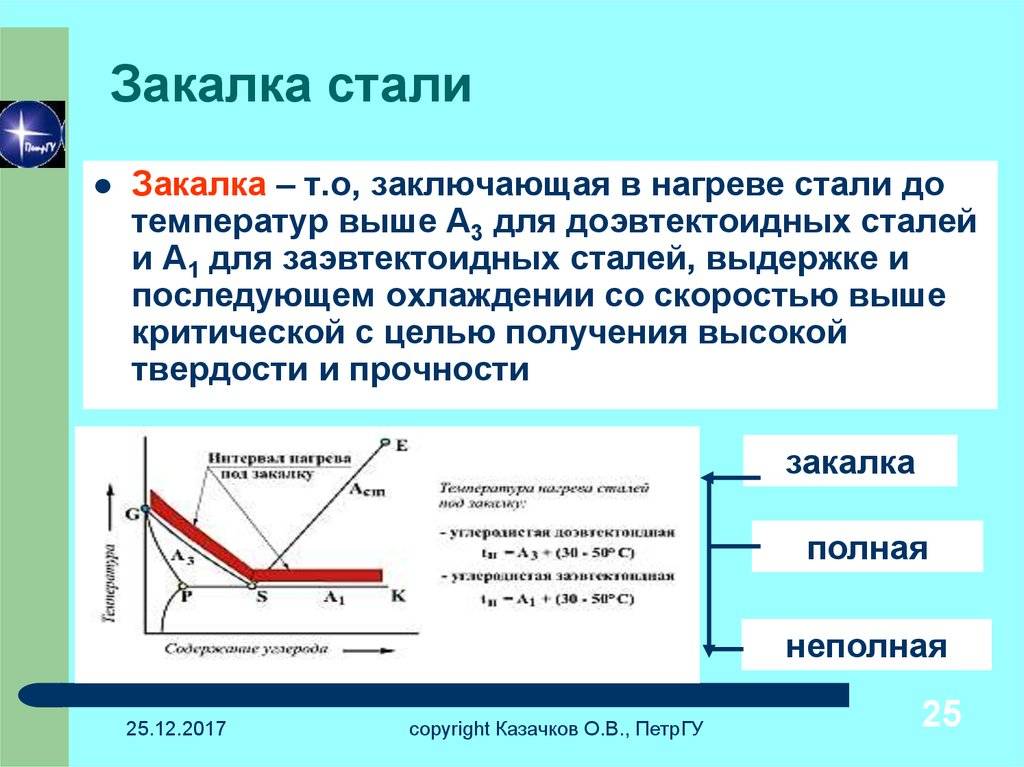

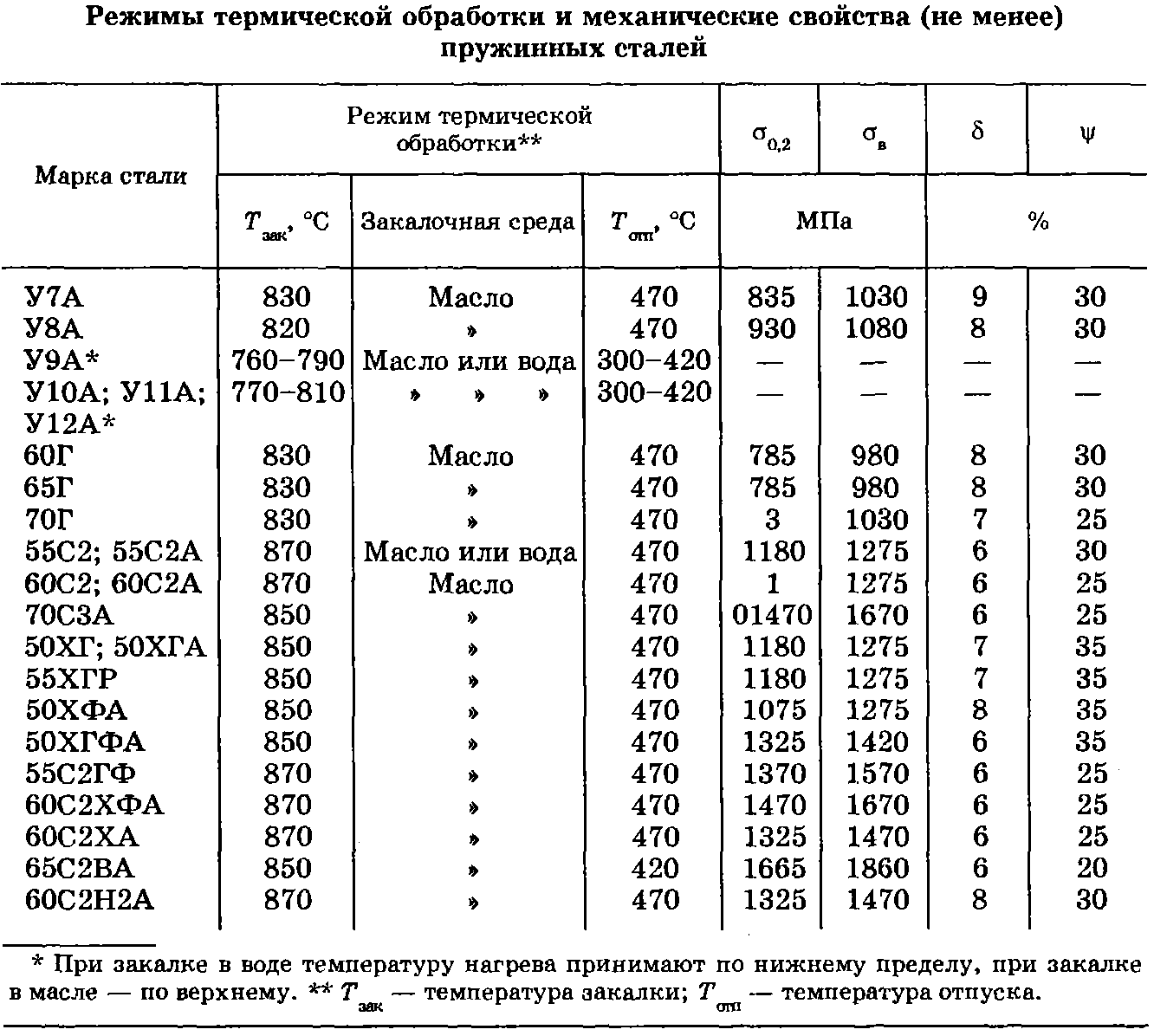

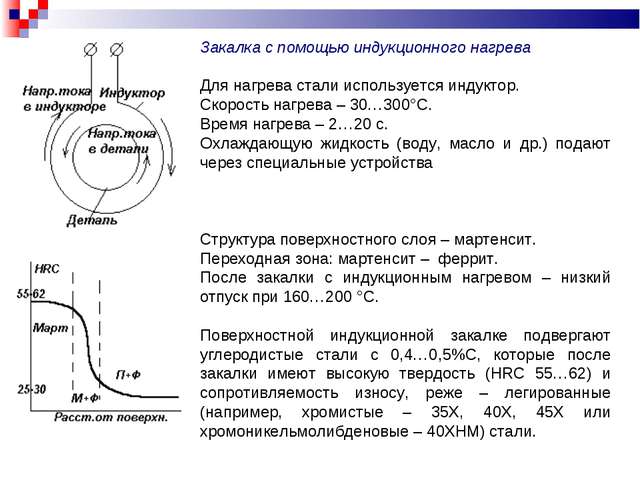

Закалка

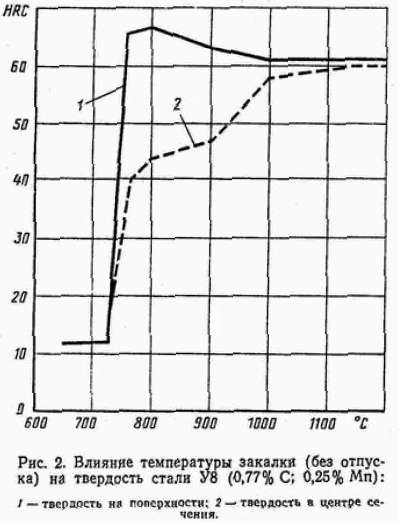

Если технология закалки соблюдена, то конечная твёрдость изделий после термообработки должна находиться в пределах 59…62 HRC. Для выполнения такого условия, и сохранения необходимой структуры (мартенсит+аустенит) необходимо придерживаться следующих рекомендаций:

Закалочные процессы протекают в полном объёме, если они начинаются при 800…820 °С.

Соотношение времени предварительного и окончательного подогрева инструмента под закалку должно быть одинаковым, и находиться в температурном диапазоне значений 400…500 °С.

Точное время нагрева обычно рассчитывается в зависимости от площади поверхности инструмента и его объёма

Особенно это важно при нагреве заготовок в расплавах солей: для расплавов это должно быть 8…14 мин, для водных растворов – 15…30 мин (увеличенные нормативы применяются для инструмента с резко отличающимися продольными и поперечными размерами).

Охлаждение инструмента после закалки проводят в воде, температура которой (независимо от времени года и температуры в термическом отделении) должна находиться в пределах 18…25 °С. При более низких температурах возрастает риск растрескивания изделий, а при более высоких твёрдость инструмента получается неравномерной

Тот же дефект возможен в том случае, когда закалочная среда загрязнена минеральными и органическими остатками.

Закалка стали У8 на воздухе невозможна.

После закалки производится отпуск изделий. При этом мартенситное превращение происходит в полной мере, внутренне напряжения снижаются, а вязкость сердцевины возрастает. Температура отпуска стали У8 после закалки составляет 140…200 °С: именно после таких температур конечная продукция сохранит достаточную твёрдость, и будет обладать достаточно вязкой сердцевиной. Время выдержки принимают в пределах 120…200 с, для измерительного инструмента температура может быть дополнительно снижена на 20…50 °С.

Иногда после заточки и шлифования инструмента из стали У8 (в основном, мерительного) проводят дополнительный отпуск. При этом температура составляет 300…350 °С, а время выдержки — 1,5…2 часа, с последующим охлаждением детали на воздухе.

Химический состав и процесс обработки

Название У8 свидетельствует о том, что в составе сплава есть углерод в количестве 0,76-0,83%. Основная доля (97%) – это железо. Среди прочих добавок:

- марганец (0,17-0,33%) – снижает пластичность, увеличивая твёрдость металла;

- кремний (0,17-0,33%) – отвечает за упругость сплава, скорость его охлаждения, стойкость к воздействию влаги;

- сера (0,28%) – повышает стойкость к истиранию клинка, качество его заточки;

- никель (0,25%) – увеличивает стойкость к разрушению от коррозии;

- хром (0,2%) – способствует росту показателей прочности, крепости, коррозионной стойкости;

- фосфор (0,03%) – высокое содержание этого элемента делает металл хрупким;

- медь (0,25%) – отвечает за стойкость к коррозии.

Для придания стали У8 заявленных характеристик, сплав подвергается особой термической обработке. Во время прерывистой закалки заготовки нагревают до температуры 780С, после в воде охлаждают до 400С.

Таблица химического состава.

Дальнейшее охлаждение производится в ёмкостях с маслом, что замедляет процесс, снижая структурные напряжения в металле. В итоге заготовки для изготовления ножей приобретают повышенные показатели прочности, твёрдости, стойкости к ударам и повреждениям.

Сталь У8А

Группа компаний УРАЛСПЕЦМЕТАЛЛ предлагает инструментальную сталь: круг У8А, полоса У8А, лист У8А, поковка У8А, квадрат У8А со склада и под заказ.

Короткие сроки оформления и отгрузки при наличии на складе. Смотрите складские остатки. Цены уточняйте у наших менеджеров.

Возможность изготовления на заказ в размер:

- поковка У8А — от 300 кг;

- квадрат У8А — от 300 кг;

- полоса У8А — от 300 кг;

- лист У8А — от 300 кг;

- круг У8А — от 300 кг.

Предлагаем комплекс услуг:

- отгрузка малотоннажными партиями;

- комплектация сборных вагонов (до 50 наименований);

- отгрузка транспортными компаниями или попутным грузом в любой город РФ, бывшего СНГ и экспорт.

Характеристики У8А

| Марка: | У8А |

| Классификация: | Инструментальная углеродистая сталь |

| Применение: | Для инструмента, который работает в условиях не вызывающих разогрева рабочей кромки: фрезы, зенковки, долота, пилы дисковые и продольные, стамески, топоры, колуны, плоскогубцы комбинированные, кернеры, отвертки, кусачки |

Химический состав в % материала У8А ГОСТ 1435

| C | Si | Mn | Ni | S | P | Cr | Mo | Fe | Cu |

| 0.76-0.83 | 0.17-0.33 | 0.17-0.28 | до 0.2 | до 0.018 | до 0.025 | до 0.2 | 0.8 — 1.1 | 98 | до 0.2 |

Температура критических точек материала У8А

| Ac1 = 720, Ar1 = 700, Mn = 245 |

Механические свойства при Т=20oС материала У8А

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| Лента нагартован., ГОСТ 2283-79 | 740-1180 | |||||||

| Лента отожжен., ГОСТ 2283-79 | 640-740 | 10-15 |

| Твердость У8А после отжига, ГОСТ 1435-99 | HB 10 -1 = 187 МПа |

Зарубежные аналоги материала У8А

| Германия |

| DIN,WNr |

| 1.1525 C80W1 |

Сталь марки У8А — наиболее распространённый представитель нелегированных инструментальных сталей. Она сочетает в себе неплохие (для своего класса) эксплуатационные показатели с умеренной ценой за 1 кг и доступностью. Наиболее часто реализуется в виде квадрата У8А, полосы У8А, круга У8А, поковки У8А и другие виды проката.

Особенности состава и свойств

Основной элементной составляющей стали У8А, которая изготавливается по ГОСТ 1435, является цементит, поскольку в её химическом составе содержится не менее 0,65…0,75 % углерода. Остальные химические элементы находятся на уровне: • Магния – 0,15…0,30%; • Кремния – 0,15…0,30%. В качестве неизбежных металлургических примесей имеется незначительный процент серы и фосфора.Ввиду этого исходные заготовки круг У8А, полоса У8А, квадрат У8А, поковка У8А не отличаются большой прокаливаемостью, а диаметры и размеры ограничиваются диапазоном 40…60 мм. Буква А в обозначении указывает на повышенную химическую чистоту стали. Поскольку содержание углерода в стали не превышает 0,9%, материал считается условно «вязким», т.е., с показателями твёрдости после закалки не выше 56…60 НRC. При этом сталь марки У8А весьма чувствительна к температурам нагрева, и уже при 450…5000С теряет показатели своей прочности примерно вдвое (отпускается).

Применение

Сравнительно небольшая (как для инструментальной стали) прочность вынуждает использовать сталь У8А преимущественно для мелкоразмерной оснастки, где её твёрдость может быть наивысшей. Увеличить прокаливаемость, не меняя химсостава, невозможно, поскольку именно небольшие добавки хрома и никеля положительно влияют на стабильность прочности по глубине инструмента, изготовленного из данной стали.

Таким образом, из стали в виде круга У8А, полосы У8А, квадрата У8А, поковки У8А преимущественно изготавливают: 1. Вырубные пуансоны и матрицы для получения простых по конфигурации изделий из тонколистовой (до 1,0…1,2 мм) стали в холодном состоянии. 2. Штампосварные исполнения инструмента (сталь удовлетворительно сваривается). 3. Вспомогательные детали штампов – хвостовики, клинья, фиксаторы, упоры и т.п. (твёрдость в этом случае снижают до уровня 45…50 HRC). Сталь непригодна для штампов автоматизированной штамповки, когда высокий темп деформирования приводит к нежелательному повышению температуры на поверхности инструмента.

«УралСпецМеталл» поставляет эту марку стали в форме сортового проката или поковок У8А, в том числе квадрат У8А, полоса У8А, круг У8А. Качество данной стали, и соблюдение технологии выпуска, влияет на качество конечного продукта, изготовленного из нее. Наша компания работает только с крупными и известными предприятиями отечественной металлургии. Мы гарантируем, что наша продукция соответствует ГОСТу и соответствует всем требованиям.

Обработка инструментальных сплавов

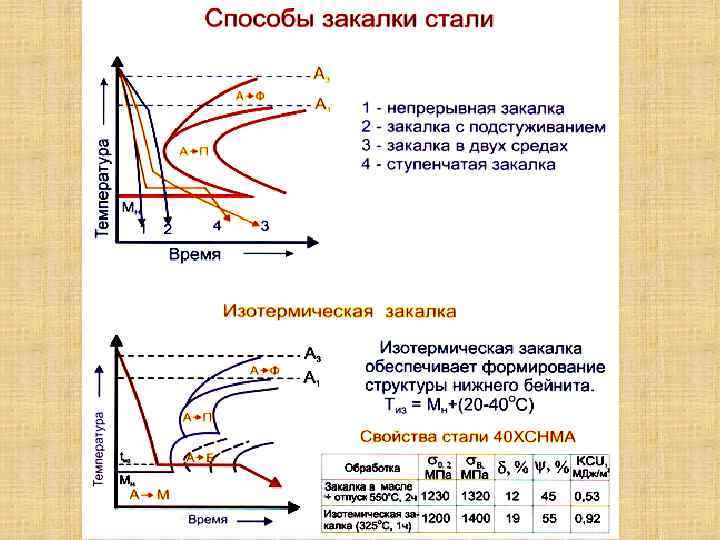

Высокий, средний и низкий отпуск стали годятся только для температурной обработки сплавов, содержащих менее 0,7% углерода. Для сплавов с более высоким содержанием углерода (их называют инструментальными) используются другие способы. Рассмотрим основные технологии:

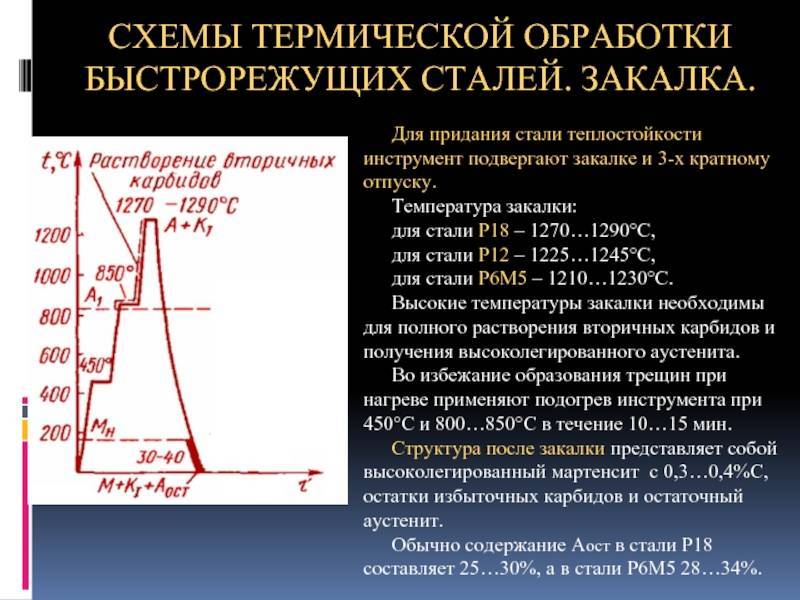

Не рекомендуется делать отпуск быстрорежущих инструментальных сплавов, поскольку они содержат молибден, кобальт, вольфрам, ванадий. Эти элементы устойчивы к нагреву, поэтому они не меняют своих физико-химических свойств при отпускном нагреве. Вместо отпуска рекомендуется делать многоступенчатую закалку: для этого материал поэтапно нагревается до 800, 1050 и 1200 градусов — после этого выполняется резкое охлаждение сплава в масляной среде.

Обработку обычных инструментальных сплавов рекомендуется выполнять в два этапа. Сначала происходит закалка материала в расплавах солей при температуре 450-500 градусов. После этого выполняется второй этап — двойной отпуск при температуре 550-600 градусов (не более 1 часа)

Обратите внимание, что при нагреве инструментальных сплавов возможность возникновения отпускной способности второго рода исключается.

Минусы

- Подверженность коррозии. Если не ухаживать за ножами из стали У8, то на них очень быстро может появиться ржавчина. Причина данного недостатка кроется в совсем небольшом проценте хрома в составе.

- Чувствительность к термообработке. Из-за отсутствия вторичных карбидов нужно помнить, что изделия из У8 должны подвергаться лишь небольшому конкретному диапазону термической обработки. Повышение температуры на 15-20 градусов может привести к потерям вязкости с прочностью материала. Поэтому при закаливании этой стали лишь мастера своего дела могут использовать метод быстрого нагрева с перегревом и короткой выдержкой, иначе может произойти деформация.

- Нельзя применять в сварных изделиях. инструментах, которые будут подвергаться нагреву или нагрузке. По причинам, описанным во 2 пункте, то есть низкой теплостойкости.

- Нелюбовь к охлаждающей среде при предварительной термической обработки из-за низкой стабильности свойств. Сталь не рекомендуется сразу переносить в охлаждающую среду. Из-за этого на ней могут образовываться трещины или пятна. Поэтому лучше использовать 2 охлаждающие среды – с высокой, а затем умеренной способностями. Такую закалку называют «через воду в масло».

- Низкая прочность, вязкость без ковки или термической обработки. Как ни странно, сама по себе углеродистая сталь не такая уж прекрасная. Правда, ее шлифуемая поверхность хороша, поэтому обработка не будет составлять труда.

Химический состав и основные характеристики

Уже в цифровом обозначении заключены характеристики сплава

Цифра 35 указывает на самое, пожалуй, важное значение – процентное содержание углерода, которое обеспечивает целый ряд востребованных свойств. Сталь 35Л принадлежит среднеуглеродистым сплавам, к которым также относятся марки 30, 40, 45, 50. Материал имеет высокие показатели прочности и напрочь лишён пластичности и вязкости, характерных для низколегированной стали

Впрочем, этого и не требуется. Подробное описание механических свойств расписано в ГОСТ 1050-88

Материал имеет высокие показатели прочности и напрочь лишён пластичности и вязкости, характерных для низколегированной стали. Впрочем, этого и не требуется. Подробное описание механических свойств расписано в ГОСТ 1050-88.

Назначение стали 35Л

Основная сфера применения – производство:

- отливок станин для прокатных станов, зубчатых колёс, бегунков и тяг, задвижек и балансиров, диафрагм, катков, валков, кронштейнов, других деталей, приводимых в действие средними статическими и динамическими нагрузками;

- отливок деталей газовых, паровых, гидравлических турбин, осевых компрессоров, работающих при предельных температурах от -40°С до +350°С;

- отливок деталей 1 и 3 групп для трубопроводной арматуры, приводных устройств с предельной температурой рабочей среды в диапазоне -30°С – +400°С без ограничения рабочего давления;

- отливок деталей для горно-металлургического оборудования;

- отливок 3 группы для авиастроения по выплавляемым моделям – герметичных корпусов приборов, высоконагруженных кронштейнов, стабилизаторов, рам гироскопов и II группы – фланцев, колец, негерметичных корпусов приборов, соединительных деталей и т.д.

Отливки деталей из стали 35Л для трубопроводной арматуры используются только в качестве несвариваемых элементов конструкций. Литьё стали 35 производится по гостам ГОСТ 977-88 и 21357-87, припуски и допуски по ГОСТу 26645-85.

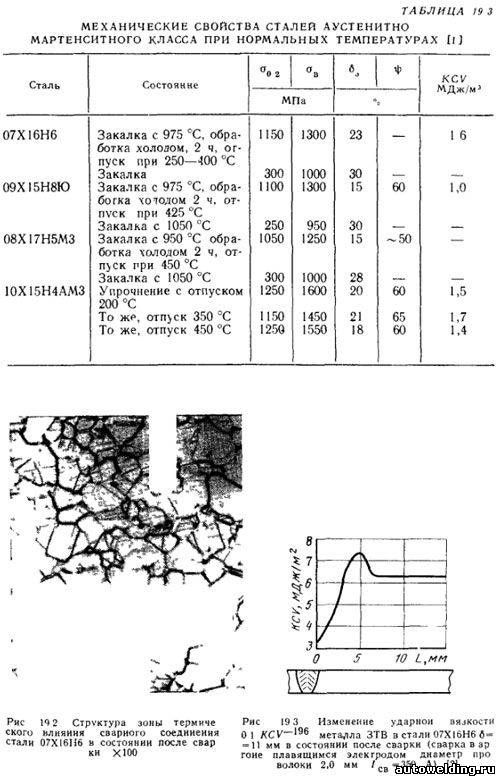

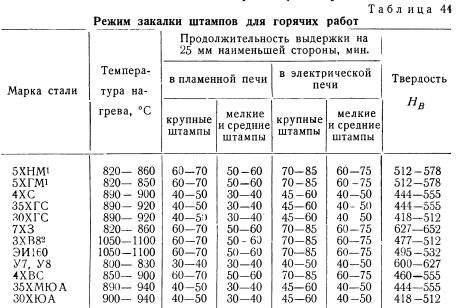

Термическая обработка легированных сталей

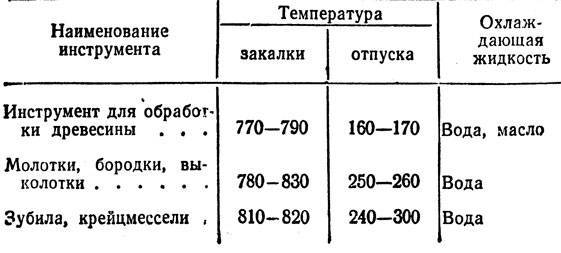

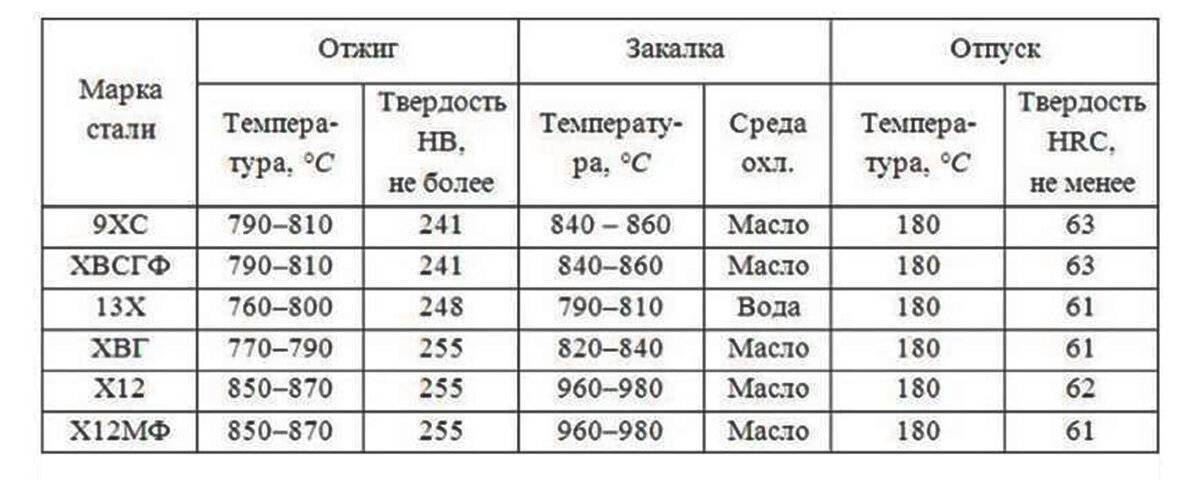

Таблица 3

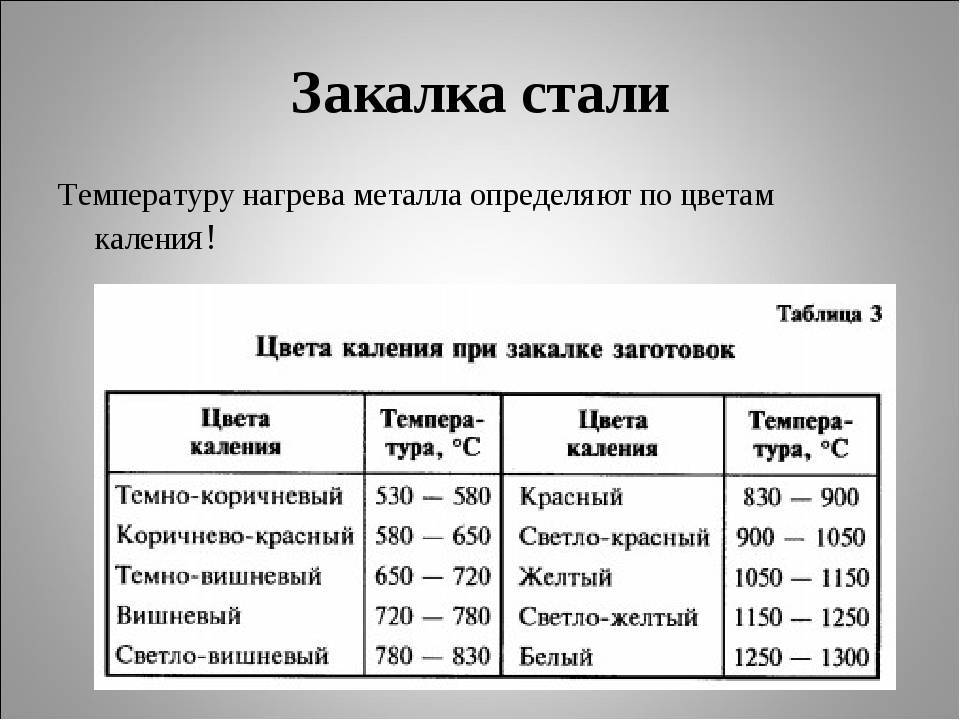

Соответствующие им температуры.

Цвета каления и

Цвета побежалости и

Основное оборудование для термической обработки.

Нагрев стали для термической обработки производится в термических печах. Различают термические печи электрические, работающие на газообразном и жидком топливе.

Электрические печи обеспечивают температуру 1350оС , они позволяют очень точно регулировать температуру.

По способу передачи

тепла деталям, подвергающимся термообработке, печи подразделяются накамерные, муфельные, шахтные и печи-ванны. В камерных печах детали загружаются в камеру, сюда же поступают и горячие газы.

В муфельных печах изделия загружаются в муфель (камеру), который нагревается снаружи.

В шахтных печах рабочее пространство (шахта) вытянуто в вертикальном направлении, изделия загружаются сверху.

В электрических печах-ваннах рабочее пространство представляет собой тигель, муфель, ванну с расплавленными солями или маслом, куда погружаются изделия. Они обеспечивают более равномерный и быстрый нагрев, детали в них меньше окисляются.

По назначению различают печидля отжига, нормализации, закалки, отпуска, цементации и т. п. . Каждая из этих печей имеет свои конструктивные особенности, определяемые характером вида обработки. При термической обработке температуры измеряются термометрами, термоэлектрическими (состоящими из термопары и гальванометра) и оптическими пирометрами (состоящего из аккумулятора, лампочки, реостата, зрительной трубы).

Когда нет приборов

, температуру можно определить приближенно по цветам побежалости – появляющейся оксидной плёнке на светлой поверхности металла при нагревании в пределах температур от 220-3300С и цветам каления – цветам свечения, которые приобретает раскалённый металл при 530- 13000С.

| Цвета побежалости | температура | Цвета каления | температура |

| Светло-жёлтый | Начало свечения | 530-580 | |

| жёлтый | Тёмно-красный | 580-660 | |

| коричневый | Тёмно-вишнёвый | 660-720 | |

| Коричнево-красный | Светло-вишнёвый | 780-830 | |

| Фиолетовый | Светло-красный | 900-1050 | |

| Тёмно-синий | 295-310 | Светло-жёлтый | 1150-1250 |

| серый | Белый | 1250 и выше |

Легированные стали подвергаются тем же видам термической обработки, что и углеродистые, но процессы термообработки легированных сталей имеют свои особенности.

Легирующие элементы (особенно вольфрам) понижают теплопроводность стали, поэтому нагрев легированных сталей нужно вести медленно,

иначе могут появиться трещины.

Легирующие элементы изменяют также температуры, при которых происходят превращения в сталях. Хром, ванадий, вольфрам, молибден, титан, медь повышают критические точки Ас3 и Ас1. Значит, при отжиге , нормализации, закалке сталей, содержащих эти элементы, нагрев должен вестись до более высоких температур

, чем для углеродистых сталей. Марганец, никель, наоборот, понижают критические точки. Соответственно, стали, легированные этими элементами, нагревают доболее низких температур. Все легирующие элементы (особенно те, которые образуют карбиды: хром, ванадий, молибден, титан, вольфрам) препятствуют росту зерна аустенита. Располагаясь по границам зёрен, карбиды затрудняют рост зерна. Поэтому все легированные стали можно нагревать до более высоких температур, не опасаясь перегрева стали, что способствует более полному растворению карбидов в аустените.

Исключение составляют стали, легированные марганцем. Марганец не препятствует росту зерна аустенита. Поэтому марганцовистые стали следует нагревать до температур, возможно более близких к критической точке Ас3.

Так как легированные стали имеют меньшую теплопроводность, то для полного прогрева детали и более полного растворения карбидов в аустените нужна более продолжительная выдержка при достигнутой температуре, чем для углеродистых сталей.

Все легирующие элементы, кроме кобальта, уменьшают критическую скорость закалки, следовательно, легированные стали при закалке можно охлаждать с меньшей скоростью. Обычно в большинстве легированных сталях мартенсит получается при закалке в масле, а в некоторых высоколегированных сталях даже на воздухе.

Прокаливаемость у легированных сталей более высокая, чем у углеродистых. Стали с высоким содержанием легирующих элементов закаливаются на большую глубину даже при больших сечениях изделий.