Зачем проводить закалку?

В последнее время закалка все чаще проводится для того, чтобы повысить твердость поверхность для повышения срока службы детали. Если закалка прошла правильно, ее результатом станет:

- Существенно повышается прочность и твердость. Для того чтобы поверхность зуба зубчатого колеса не деформировалось при воздействии нагрузки выполняется рассматриваемая процедура. Также пружины и рессоры могут выдерживать большие нагрузки по причине существенного повышения прочности путем изменения структуры при сильном нагреве и быстром охлаждении материала.

- Повышается износостойкость поверхности. Несмотря на хорошие эксплуатационные качества стали, при ее использовании для изготовления деталей, используемых в машиностроении, авиастроении, есть вероятность быстрого износа из-за возникающей силы трения при контакте. Существенно повысить срок службы деталей можно путем изменения начальной структуры металла.

- Современные методы проведения рассматриваемого процесса позволяют улучшить качества только поверхности детали, сердцевина, ее вязкость, остается неизменной. Этот момент определяет то, что прочность, твердость и износостойкость повышаются без проявления хрупкости, то есть получаемая деталь также имеет хорошую пластичность, может выдерживать продольную нагрузку.

Качество проводимой закалки зависит от скорости нагрева и правильности выбора температуры, времени выдержки и охлаждения. При этом наиболее важным параметром можно назвать температуру нагрева и скорость охлаждения, так как они определяют твердость, прочность металла. Закалка является сложным технологически процессом, для реализации которого нужно специальное оборудование и определенные навыки в проведении подобной работы.

Достоинства и недостатки стали марки 40х

Положительные стороны:

- Высокая прочность, твердость.

- Устойчивость к образованию ржавчины.

- Высокий предел текучести.

- Устойчивость к механическим воздействиям.

Отрицательные стороны:

- Возможность образования флокенов. Этот недостаток свойственен многим видам сталей.

- Высокая отпускная хрупкость. После выполнения процесса закалки структура становится уязвимой к механическим нагрузкам.

- Плохая свариваемость. Из-за этого возникает сложности в изготовлении металлоконструкций из данного сплава.

- Высокий риск образования трещин, пустот внутри структуры при изготовлении отливок из стали.

Чтобы сделать сплав более восприимчивым к разным видам обработки, промышленными предприятиями проводится вакуумизация. Она позволяет снизить количество вредных компонентов состава. Готовые детали подходят для применения при низких температурах, на открытом воздухе.

Стальные листы (Фото: Instagram / polezhaeva999)

Стальные листы (Фото: Instagram / polezhaeva999)

Использование специальных охлаждающих жидкостей

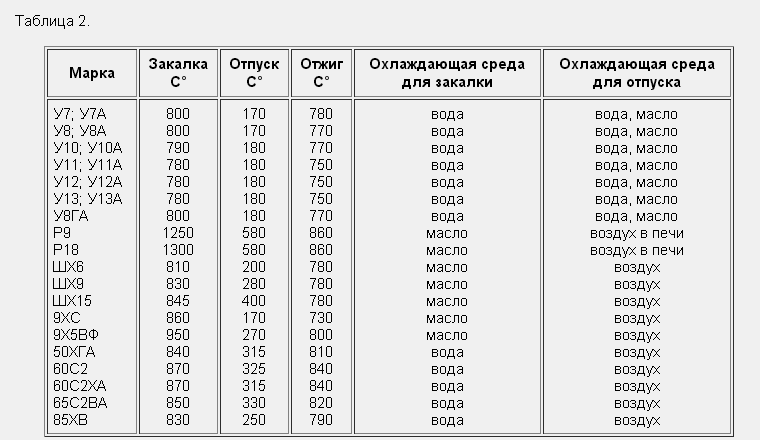

В ходе проведения технологического процесса для охлаждения деталей в основном используется вода. Качество охлаждающей жидкости можно изменить, добавив соду или специальные соли, что может повлиять на процесс охлаждения заготовки.

Для сохранения процесса закалки категорически запрещается использовать содержащуюся в нем воду для посторонних операций. Вода должна быть чистой и иметь температуру от 20 до 30 °С. Запрещено использовать для закалки стали проточную воду.

Состав смесей солей и щелочей, применяемых в качестве закалочных сред

Данный способ закалки применяется только для цементированных изделий или имеющих простую форму.

Изделия, имеющие сложную форму, изготовленные из конструкционной специальной стали охлаждаются в 5% растворе каустической соды при температуре 50-60 °С. Операция закалки, проводится в помещении, оснащенном вытяжной вентиляцией. Для закалки заготовок выполненных из высоколегированной стали применяют минеральные масла, причем скорость охлаждения в масленой ванне не зависит от температуры масла. Недопустимо смешивание масла и воды, что может привести к появлению трещин на металле.

Как сделать крепче топор

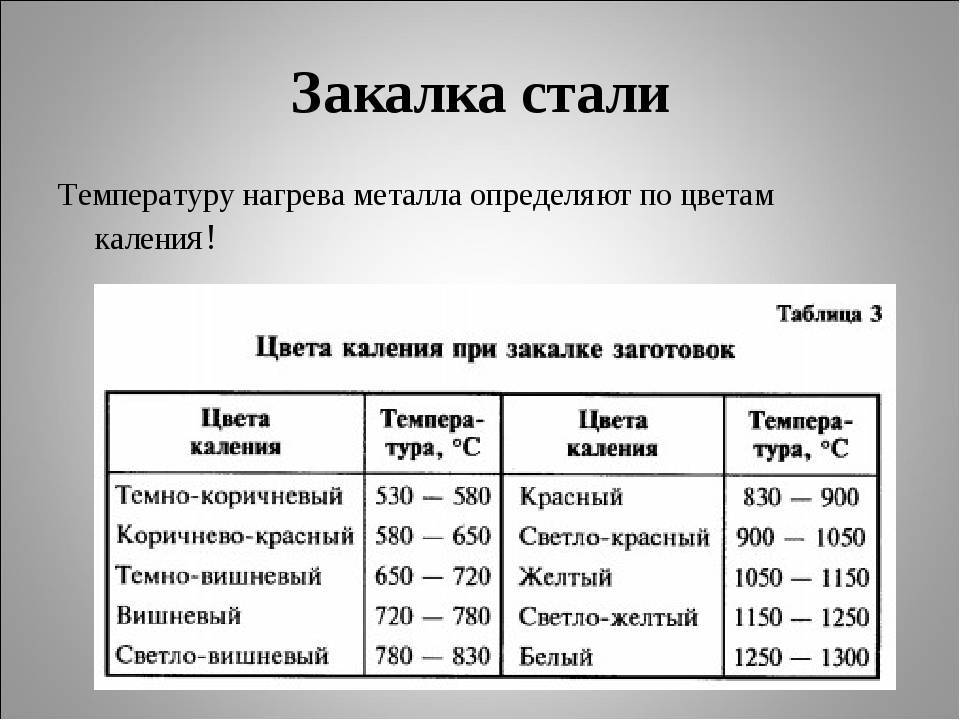

Для улучшения качества металла, из которого сделано лезвие топора, можно легко закалить его в домашних условиях. Лучше всего поддаются закалке колюще-режущие изделия из стали марки 45. Также не должно возникнуть проблем с изделиями из металла марки 40×13. Повысить твердость лезвия можно, просто опустив его в костер. Опытные мастера легко определяют степень закалки по цвету опущенного в него топора. Обычно изделие из стали 40х сначала становится ярко-красным, а потом цвет постепенно начинает бледнеть. Окраска металлического лезвия меняется в зависимости от температуры нагревания примерно следующим образом:

- Ярко-красный цвет, когда изделие нагрелось до 300 градусов;

- Оранжевый цвет при температуре около 400 градусов;

- Насыщенная желтая окраска при нагревании до 500−600 градусов;

- Светло-желтый, почти белый цвет на заключительном этапе, когда температура накаливания достигает примерно 750−800 градусов.

Далее, как правило, следует отпуск металла — его постепенное охлаждение. Если пренебречь этим этапом, в дальнейшем лезвие топора может легко сломаться даже от слабой нагрузки.

Максимальная твердость стали 40х после закалки

- Сталь 40Х

- Процесс закалки

- Отпуск и нормализация

При сильном нагреве практически все материалы изменяют свои физические характеристики. В некоторых случаях нагрев проводится целенаправленно, так как подобным образом можно улучшить некоторые эксплуатационные качества, к примеру, твердость. Термическая обработка на протяжении многих лет используется для повышения твердости поверхности стали.

Выполнять закалку следует с учетом особенностей металла, так как технология повышения твердости поверхности создается на основании состава материала. В некоторых случаях провести закалку можно в домашних условиях, но стоит учитывать, что сталь относиться к труднообрабатываемым материалам и для придания пластичности нужно проводить сильный нагрев до высоких температур при помощи определенного оборудования.

В данном случае рассмотрим особенности нагрева стали 40Х для повышения пластичности и проведения закалки или отпуска.

Сталь 40Х

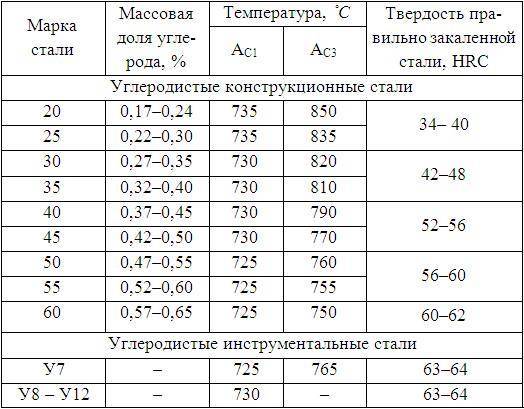

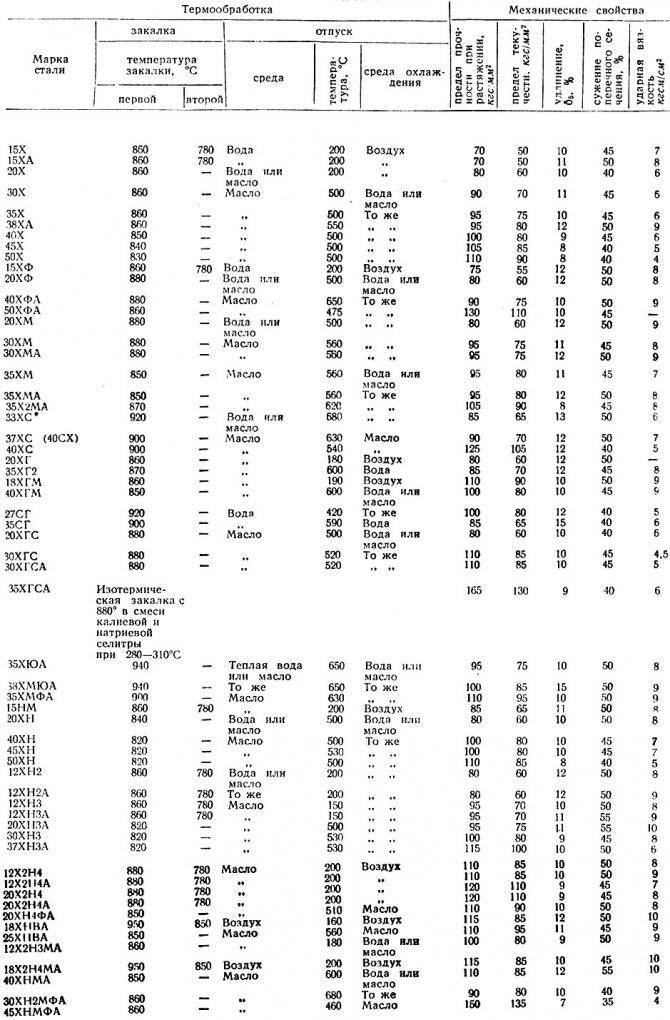

Как ранее было отмечено, для правильного проведения закалки и отпуска стали следует учитывать ее состав и многие другие особенности. Выбрать правильно режимы термической обработки можно с учетом следующей информации:

- Рассматриваемая сталь относится к конструкционной легированной группе. Легированная группа характеризуется содержанием большого количества примесей, которые определяют изменение эксплуатационных качеств, в том числе твердости.

- Используется в промышленности при создании валов, осей, штоков, оправок, реек, болтов, втулок, шестерней и других деталей.

- Показатель твердости до проведения термической обработки HB 10 -1 = 217 Мпа.

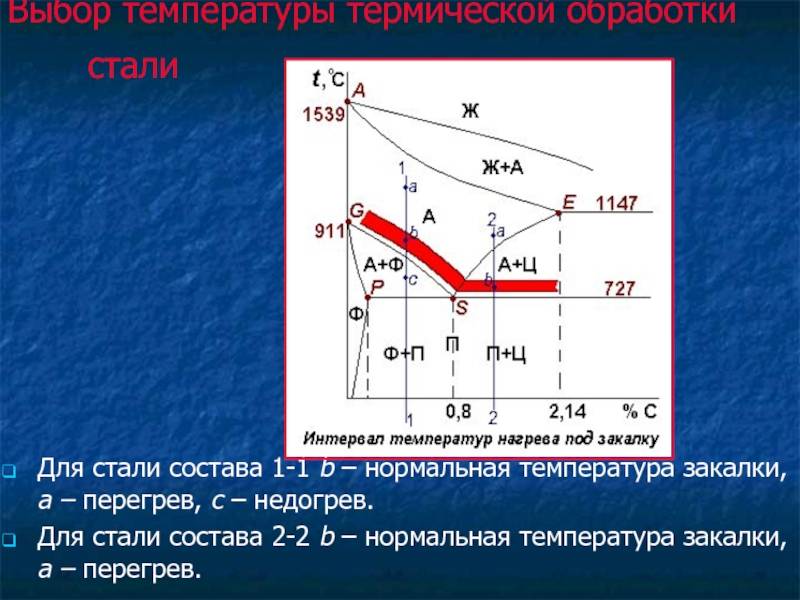

- Температура критических точек определяет момент, при котором сталь 40Х начинает терять свои качества из-за термической обработки: c1= 743 , Ac3(Acm) = 815 , Ar3(Arcm) = 730, Ar1 = 693.

- При температуре отпуска 200 °С HB = 552.

Расшифровка стали 40Х говорит о том, что в составе материала находится 0,40% углерода и 1,5% хрома.

Скачать ГОСТ 4543-71 «Прокат из легированной конструкционной стали 40Х»

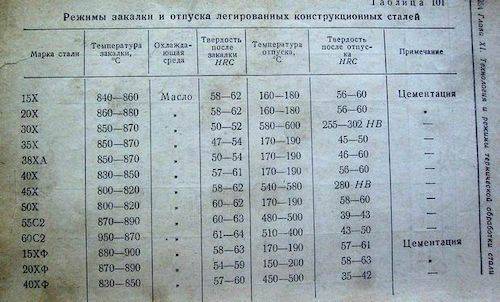

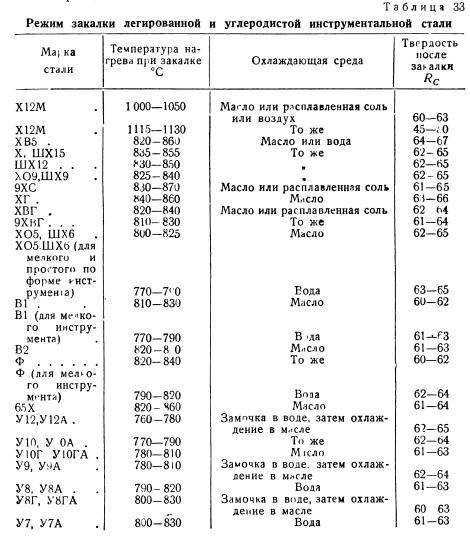

Процесс закалки

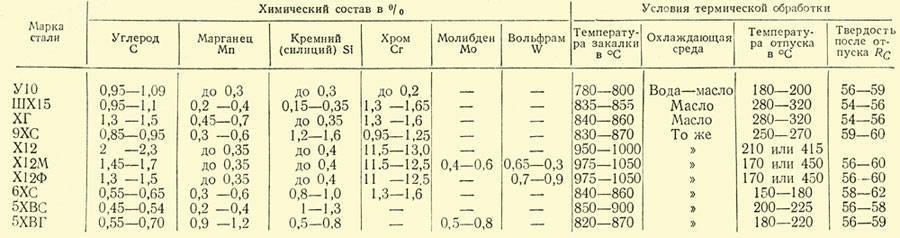

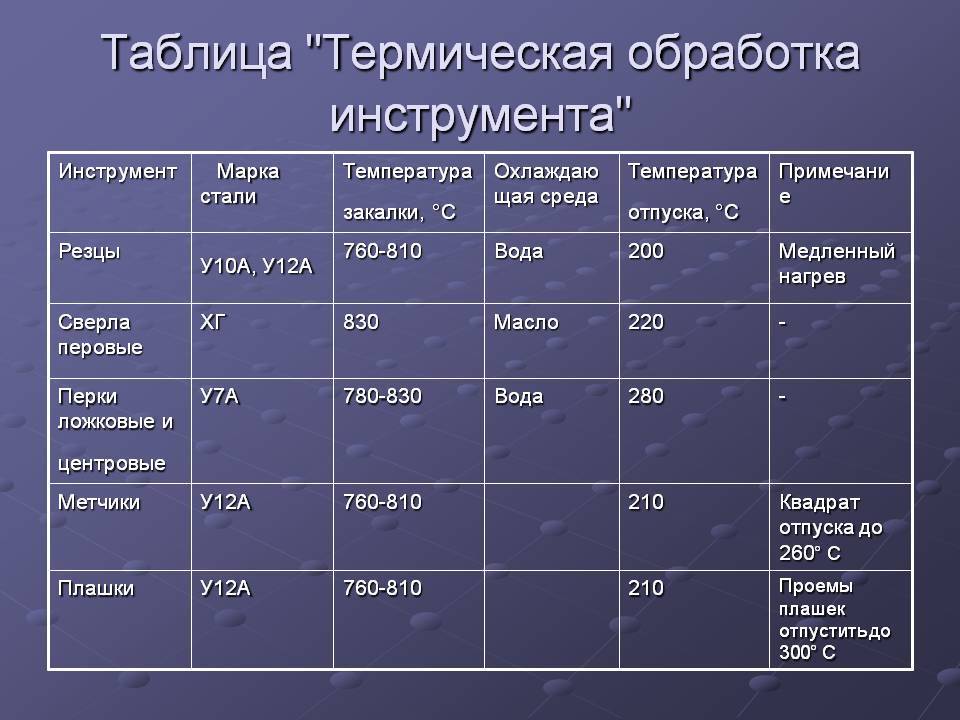

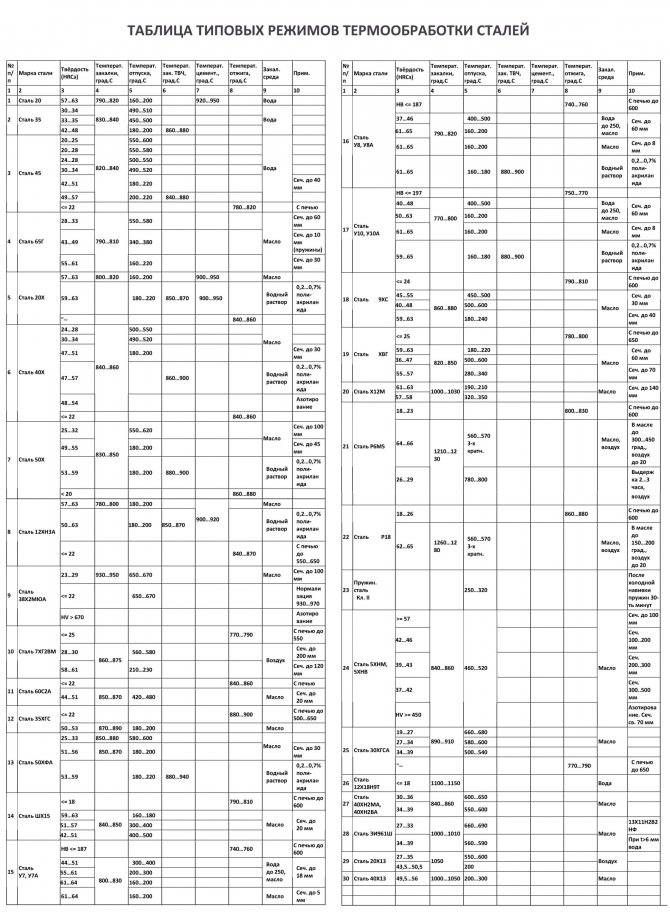

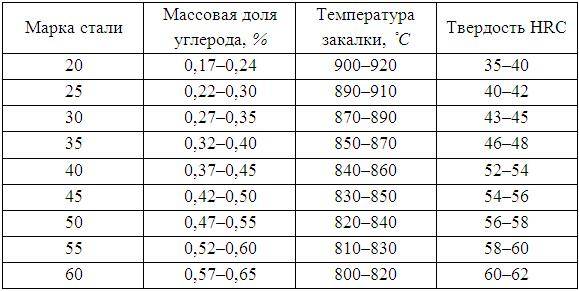

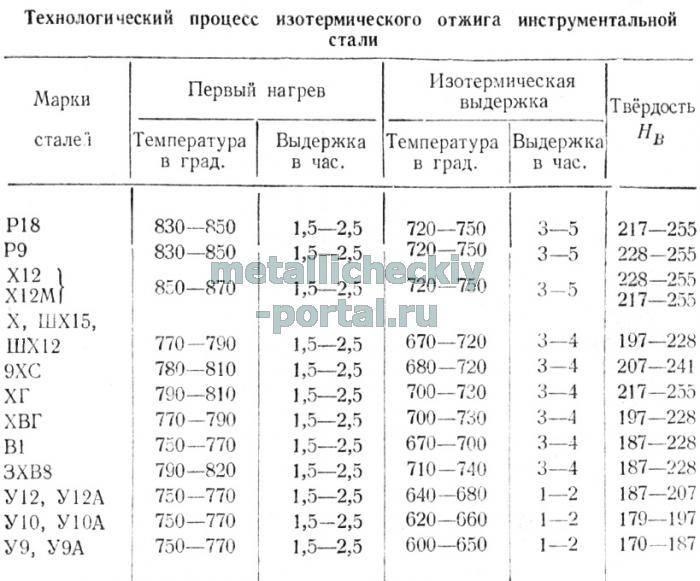

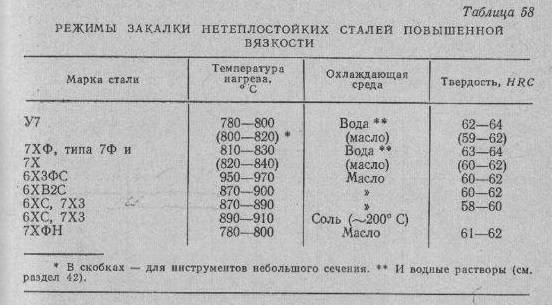

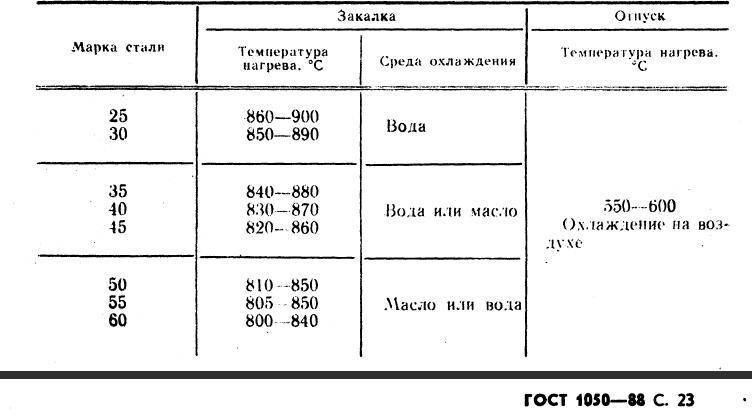

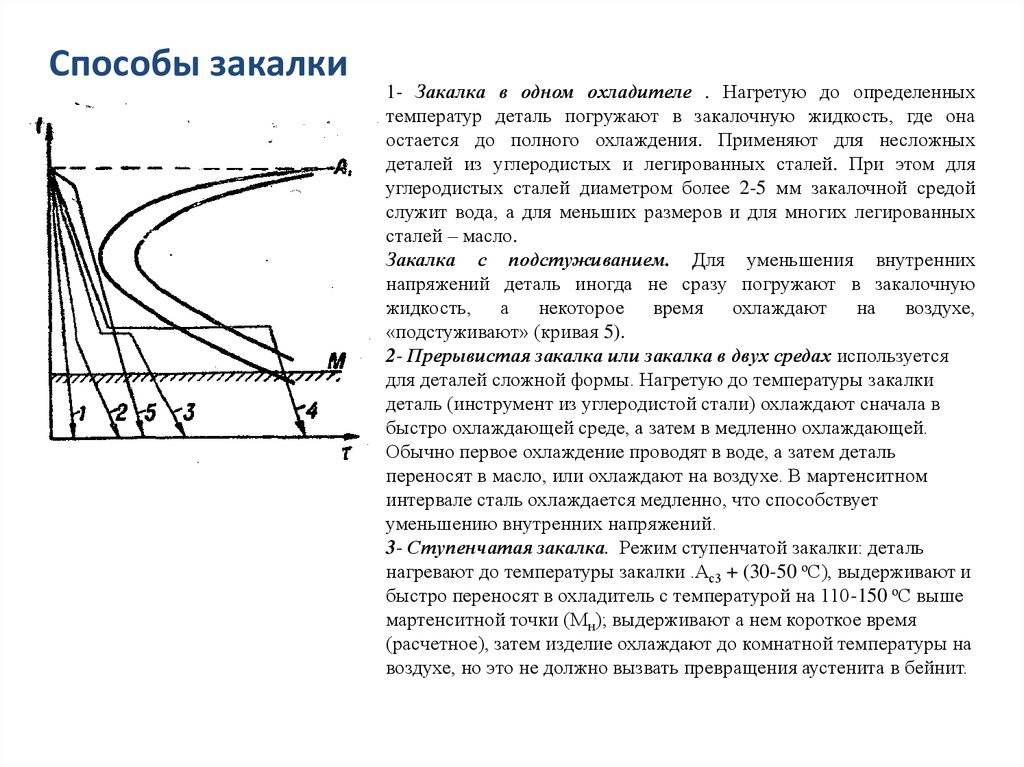

Процесс обработки высокой температурой стали 40Х и иного сплава называют закалкой. Стоит учитывать, что нагрев выполняется до определенной температуры, которая была определена путем многочисленных испытаний. Время выдержки, после которого проводится охлаждение, а также другие моменты можно узнать из специальных таблиц. Провести нагрев в домашних условиях достаточно сложно, так как в рассматриваемом случае нужно достигнуть температуры около 800 градусов Цельсия.

Химический состав стали 40Х

Результатом сильного нагрева и выдержки металла 40Х на протяжении определенного времени с последующим резким охлаждением в воде становится повышение твердости и уменьшение пластичности. При этом результат зависит от нижеприведенных показателей:

- скорости нагрева металла 40Х;

- времени выдержки;

- от скорости охлаждения.

При проведении работы в домашних условиях следует учитывать температуру обработки и время охлаждения.

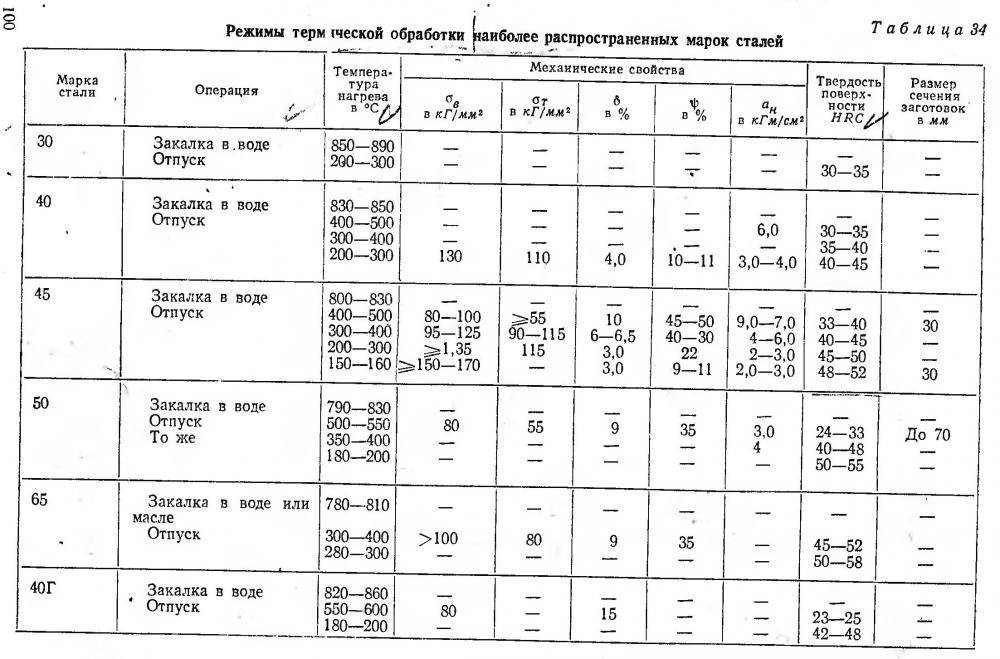

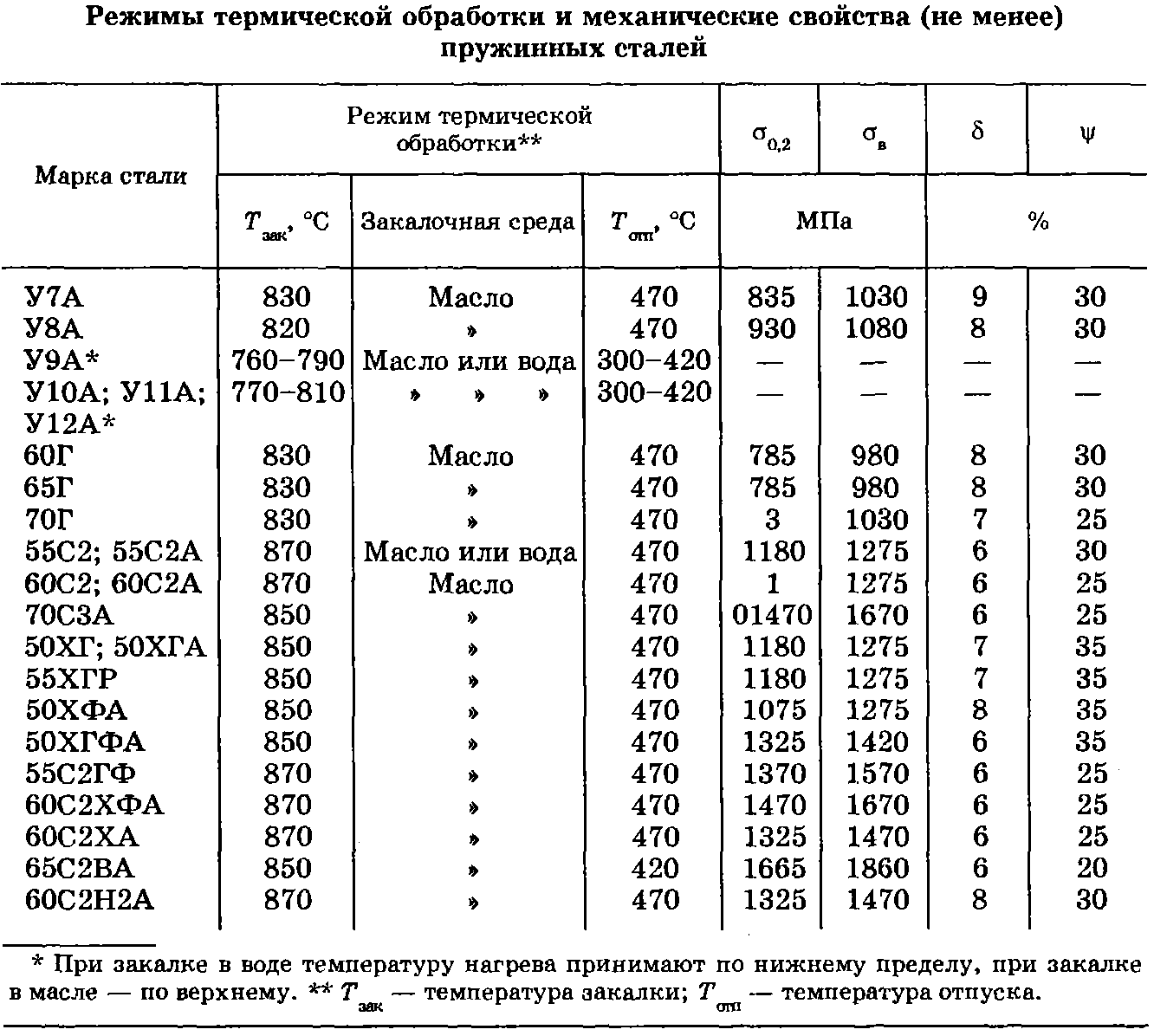

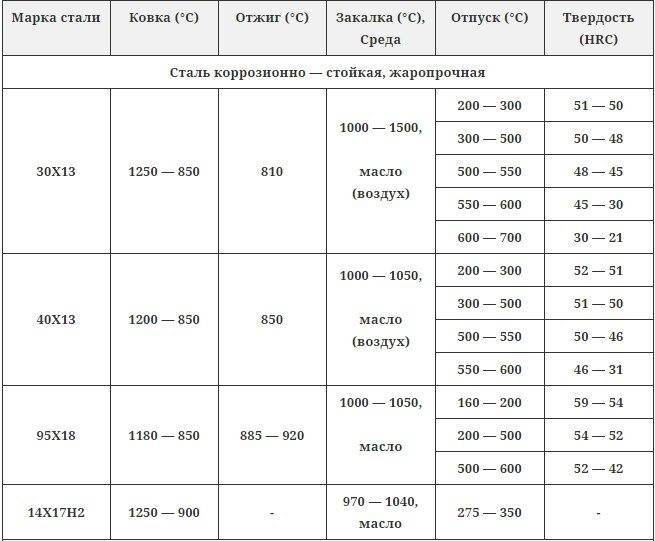

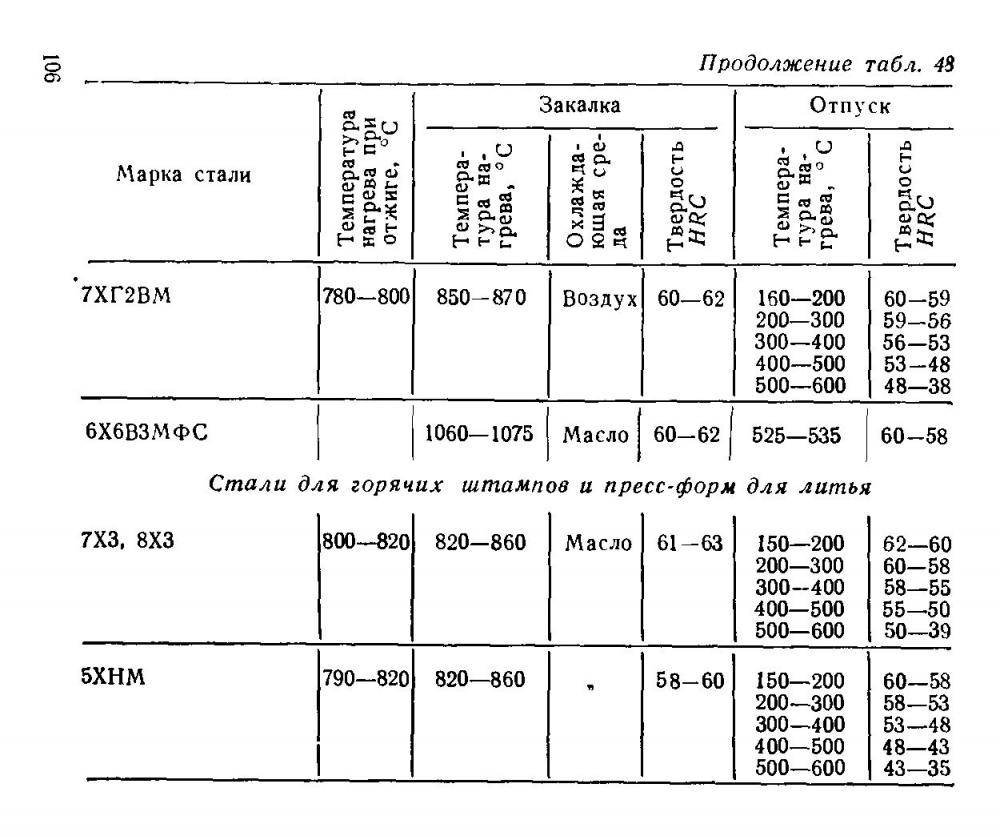

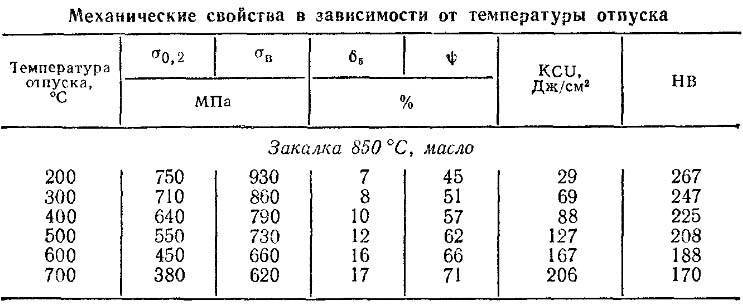

Механические свойства стали 40Х в зависимости от температуры отпуска

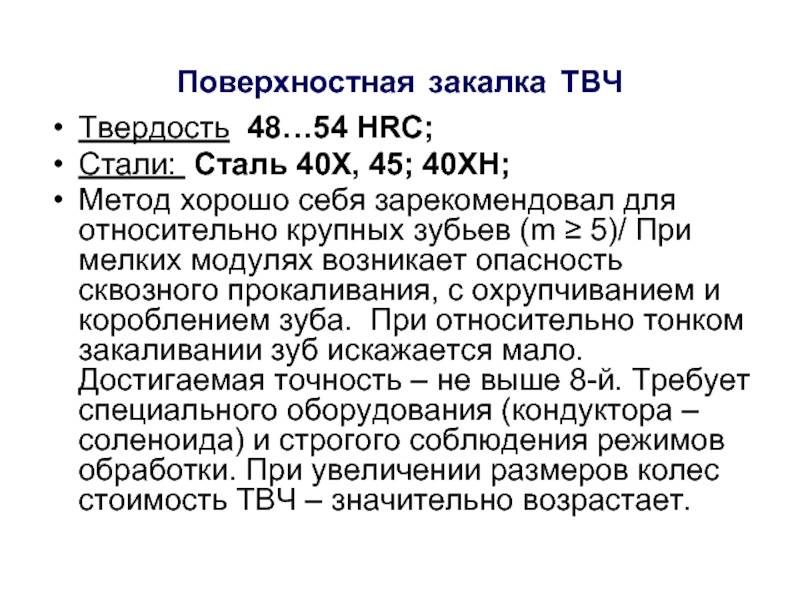

При выборе метода разогрева поверхности следует обратить внимание на ТВЧ. Этот метод более популярен, чем обычная объемная обработка по причине достижения необходимой температуры за более короткое время

В домашних условиях ТВЧ используется крайне редко. После проведения работы при использовании ТВЧ повышается эксплуатационная прочность детали, что связано с появлением поверхностных сжимающих напряжений.

Провести закалку 40Х на примере изделия болта М24 можно следующим образом:

- разогревается электропечь;

- следует провести разогрев до 860 °C, для чего в некоторых случаях необходимо 40 минут;

- время, необходимое для аустенизации, после которого проводится охлаждение, составляет 10-15 минут. Равномерный желтый цвет изделия – признак правильного прохождения процесса закалки 40Х;

- завершающим этапом становится охлаждение в ванной с водой или другой жидкостью.

Определить самостоятельно момент, после которого следует охладить металл, в промышленных и домашних условиях невозможно. Именно поэтому по проведенным исследованиям было принято, что для нагрева металла в электропечах необходимо 1,5-2 минуты на один миллиметр, после чего структура может быть перегрета.

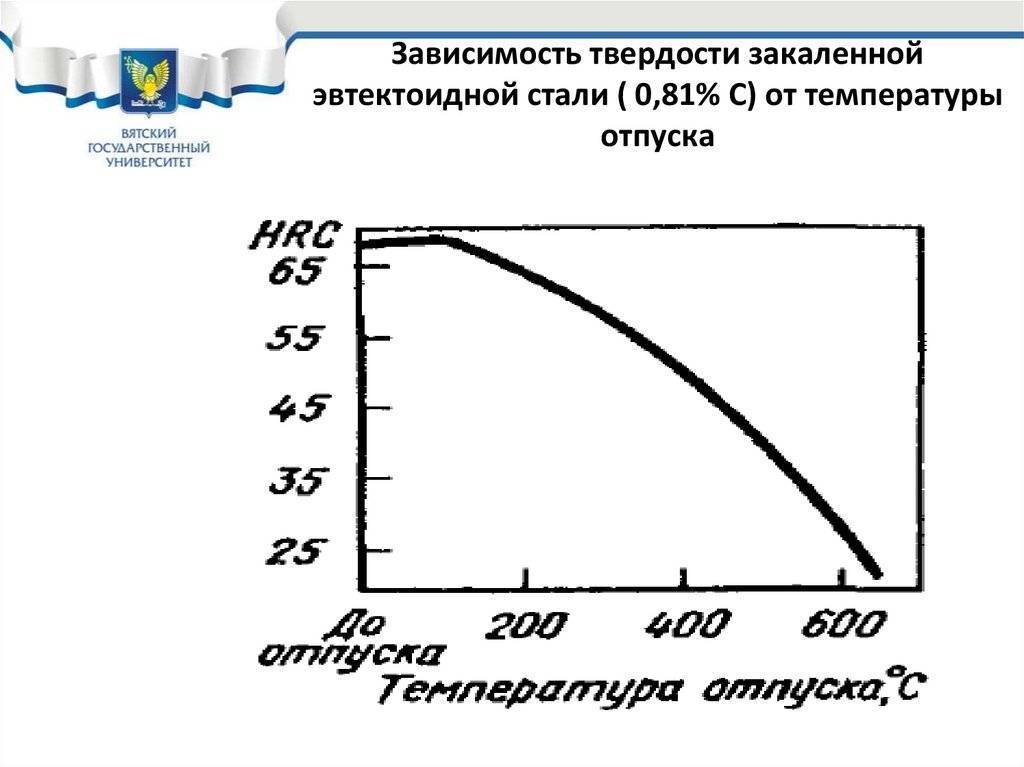

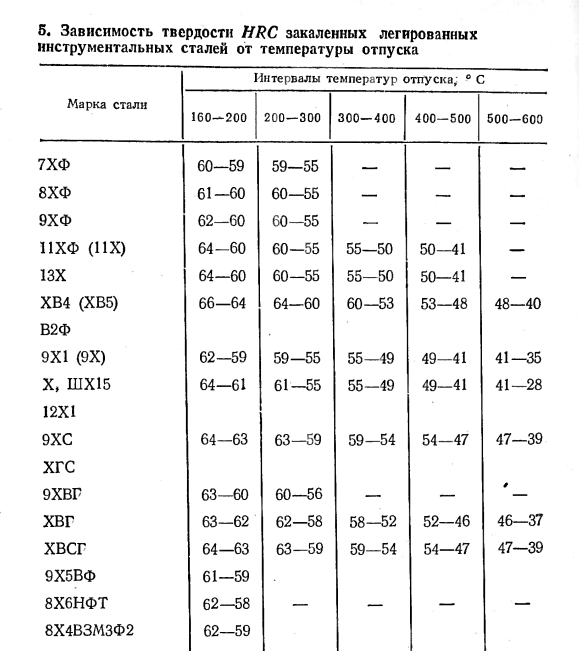

Определение твердости проводится по методу Роквелла. Улучшение, проведенное путем отпуска или закалки, можно измерить при помощи обозначения HRC. Стандартное обозначение HR, к которому проводится добавление буквы в соответствии с типом проведенного испытания. Обозначение HRC наиболее часто встречается, последняя буква означает использование алмазного конуса с углом 120 0 при испытании.

Химический состав стали.

Основные показатели химического состава Стали 40Х оговорены в её маркировке – от 0,36 до 0,44%, а буква Х означает присутствие легирующего элемента – хрома, доля которого в составе от 0,8 до 1,1%. Ниже приведён полный состав:

- железо (Fe) – до 97%;

- кремний (Si) – от 0,17 до 0,37%;

- марганец (Mn) – от 0,5 до 0,8%;

- никель (Ni) – до 0,3%;

- сера (S) – до 0,035%;

- фосфор (P) – до 0,035%;

- хром (Cr) – от 0,8 до 1,1%;

- медь (Cu) – lдо 0,3%;

Существующие ГОСТы на Сталь 40Х.

Ввиду большого разнообразия существующего проката и заготовок из Стали 40Х, качество и характеристики всего выпускаемого ассортимента регламентируются следующими ГОСТами:

- круг Саль 40Х ГОСТ 2590-2006 (ГОСТ 2590-88) круг (пруток) стальной горячекатаный;

- круг Сталь 40Х ГОСТ 7417-75 круг (пруток) калиброванный;

- круг Сталь 40Х ГОСТ 14955-77 круг (пруток) со специальной отделкой поверхности (серебрянка);

- шестигранник Сталь 40Х ГОСТ 2879-2006 (ГОСТ 2879-88) шестигранник горячекатаный;

- шестигранник Сталь 40Х ГОСТ 8560-78 шестигранник калиброванный;

- лист Сталь 40Х ГОСТ 19903-74 прокат листовой горячекатаный;

Сталь 40Х. Механические свойства.

| ГОСТ | Состояние поставки, режим термообработки | Сечение, мм | КП | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (кДж / м2) | НВ, не более |

| 4543-71 | Пруток. Закалка 860 °С, масло. Отпуск 500 °С, вода или масло | 25 | 780 | 980 | 10 | 45 | 59 | ||

| 8479-70 | Поковки: | 500-800 | 245 | 245 | 470 | 15 | 30 | 34 | 143-179 |

| нормализация | 300-500 | 275 | 275 | 530 | 15 | 32 | 29 | 156-197 | |

| закалка, отпуск | 500-800 | 275 | 275 | 530 | 13 | 30 | 29 | 156-197 | |

| нормализация | до 100 | 315 | 315 | 570 | 17 | 38 | 39 | 167-207 | |

| 100-300 | 14 | 35 | 34 | ||||||

| закалка, отпуск | 300-500 | 315 | 315 | 570 | 12 | 30 | 29 | 167-207 | |

| 500-800 | 11 | 30 | 29 | ||||||

| нормализация | до 100 | 345 | 345 | 590 | 18 | 45 | 59 | 174-217 | |

| 100-300 | 345 | 17 | 40 | 54 | |||||

| 300-500 | 14 | 38 | 49 | ||||||

| закалка, отпуск | до 100 | 395 | 395 | 615 | 17 | 45 | 59 | 187-229 | |

| 100-300 | 15 | 40 | 54 | ||||||

| 300-500 | 13 | 35 | 49 |

Механические свойства в зависимости от сечения

| Сечение, мм | σ0,2 (МПа) | σв(МПа) | δ4 (%) | ψ % | KCU (кДж / м2) | HB |

| Закалка 840-860 °С, вода, масло. Отпуск 580-650 °С, вода, воздух. | ||||||

| 101-200 | 490 | 655 | 15 | 45 | 59 | 212-248 |

| 201-300 | 440 | 635 | 14 | 40 | 54 | 197-235 |

| 301-500 | 345 | 590 | 14 | 38 | 49 | 174-217 |

Механические свойства Стали 40Х в зависимости от температуры отпуска

| Температура отпуска, °С | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (кДж / м2) | HB |

| 200 | 1560 | 1760 | 8 | 35 | 29 | 552 |

| 300 | 1390 | 1610 | 8 | 35 | 20 | 498 |

| 400 | 1180 | 1320 | 9 | 40 | 49 | 417 |

| 500 | 910 | 1150 | 11 | 49 | 69 | 326 |

| 600 | 720 | 860 | 14 | 60 | 147 | 265 |

Механические свойства при повышенных температурах

| Температура испытаний, °С | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (кДж / м2) |

| Закалка 830 °С, масло. Отпуск 550 °С | |||||

| 200 | 700 | 880 | 15 | 42 | 118 |

| 300 | 680 | 870 | 17 | 58 | |

| 400 | 610 | 690 | 18 | 68 | 98 |

| 500 | 430 | 490 | 21 | 80 | 78 |

| Образец диаметром 10 мм, длиной 50 мм кованый и отожжённый. Скорость деформирования 5 мм/мин, скорость деформации 0,002 1/с | |||||

| 700 | 140 | 175 | 33 | 78 | – |

| 800 | 54 | 98 | 59 | 98 | |

| 900 | 41 | 69 | 65 | 100 | |

| 1000 | 24 | 43 | 68 | 100 | |

| 1100 | 11 | 26 | 68 | 100 | |

| 1200 | 11 | 24 | 70 | 100 |

Предел выносливости

| σ-1, МПА | J-1, мПа | n | Состояние стали |

| 363 | 240 | 106 | σв=690 МПа |

| 470 | 106 | σв=690 МПа | |

| 509 | 5*106 | σ0,2=690 МПа, σв=690 МПа | |

| 333 | σв=690 МПа | ||

| 372 | Закалка 860 °С, масло, отпуск 550 °С |

Ударная вязкость Стали 40Х KCU (Дж/см.кв.)

| Т= +20 °С | Т= -25 °С | Т= -40 °С | Т= -70 °С | Термообработка |

| 160 | 148 | 107 | 85 | Закалка 850 °С, масло, отпуск 650 °С |

| 91 | 82 | 54 | Закалка 850 °С, масло, отпуск 580 °С |

Прокаливаемость стали по ГОСТ 4543-71

| Расстояние от торца, мм | Примечание | |||||||||

| 1,5 | 4,5 | 6 | 7,5 | 10,5 | 13,5 | 16,5 | 19,5 | 24 | 30 | Закалка 860 °С |

| 20,5-60,5 | 48-59 | 45-57,5 | 39,5-57 | 35-53,5 | 31,5-50,5 | 28,5-46 | 27-42,5 | 24,5-39,5 | 22-37,5 | Твердость для полос прокаливаемости, HRC |

Физические свойства Стали 40Х

| T (Град) | E 10- 5 (МПа) | a 10 6 (1/Град) | l (Вт/(м·град)) | r (кг/м3) | C (Дж/(кг·град)) | R 10 9 (Ом·м) |

| 20 | 2,14 | 7820 | 210 | |||

| 100 | 2,11 | 11,9 | 46 | 7800 | 466 | 285 |

| 200 | 2,06 | 12,5 | 42.7 | 7770 | 508 | 346 |

| 300 | 2,03 | 13,2 | 42.3 | 7740 | 529 | 425 |

| 400 | 1,85 | 13,8 | 38.5 | 7700 | 563 | 528 |

| 500 | 1,76 | 14,1 | 35.6 | 7670 | 592 | 642 |

| 600 | 1,64 | 14,4 | 31.9 | 7630 | 622 | 780 |

| 700 | 1,43 | 14,6 | 28,8 | 7590 | 634 | 936 |

| 800 | 1,32 | 26 | 7610 | 664 | 1100 | |

| 900 | 26,7 | 7560 | 1140 | |||

| 1000 | 28 | 7510 | 1170 | |||

| 1100 | 28,8 | 7470 | 120 | |||

| 1200 | 7430 | 1230 |

Расшифровка сокращённых обозначений

σв | временное сопротивление разрыву (предел прочности при растяжении), МПа |

σ0,05 | предел упругости, МПа |

σ0,2 | предел текучести условный, МПа |

δ5, δ4, δ10 | относительное удлинение после разрыва, % |

σсж0,05 сж | предел текучести при сжатии, МПа |

ν | относительный сдвиг, % |

sв | предел кратковременной прочности, МПа |

ψ | относительное сужение, % |

KCU | ударная вязкость, определенная на образце с концентраторами соответственно вида U и V, Дж/см2 |

sT | предел пропорциональности (предел текучести для остаточной деформации), МПа |

HB | твердость по Бринеллю |

HV | твердость по Виккерсу |

HRCэ | твердость по Роквеллу, шкала С |

HRB | твердость по Роквеллу, шкала В |

HSD | |

ε | относительная осадка при появлении первой трещины, % |

Jк | предел прочности при кручении, максимальное касательное напряжение, МПа |

σизг | предел прочности при изгибе, МПа |

Сталь 40Х

Как ранее было отмечено, для правильного проведения закалки и отпуска стали следует учитывать ее состав и многие другие особенности. Выбрать правильно режимы термической обработки можно с учетом следующей информации:

- Рассматриваемая сталь относится к конструкционной легированной группе. Легированная группа характеризуется содержанием большого количества примесей, которые определяют изменение эксплуатационных качеств, в том числе твердости.

- Используется в промышленности при создании валов, осей, штоков, оправок, реек, болтов, втулок, шестерней и других деталей.

- Показатель твердости до проведения термической обработки HB 10 -1 = 217 Мпа.

- Температура критических точек определяет момент, при котором сталь 40Х начинает терять свои качества из-за термической обработки: c1= 743 , Ac3(Acm) = 815 , Ar3(Arcm) = 730, Ar1 = 693.

- При температуре отпуска 200 °С HB = 552.

Расшифровка стали 40Х говорит о том, что в составе материала находится 0,40% углерода и 1,5% хрома.

Структура – мартенсит

Структура мартенсита образуется при быстром охлаждении в результате перехода решетки твердого раствора у-железа ( аусте-нита) в решетку твердого раствора а-железа ( феррита) без выделения углерода из раствора. Переход у-железа в а-железо сопровождается изменением объемов кристаллических решеток, что вызывает появление внутренних, дополнительных напряжений. Мартенсит представляет собой пересыщенный раствор углерода в а-железе с искаженной кристаллической решеткой. Сплав со структурой мартенсита обладает большой твердостью и прочностью.

| Схема бейнитного превращения. |

Структура мартенсита после этих видов превращения различна.

Структура мартенсита в низко – и среднеуглеродистых сталях имеет форму реек ( реечный мартенсит), вытянутых в одном направлении. В высокоуглеродистых сталях мартенсит образует пластины, которые в плоскости шлифа имеют вид игл.

Структура мартенсита неустойчива: при нагреве выше 200 С мартенсит стремится перейти в более устойчивую структуру – троостит-сорбит и, наконец, при температуре выше 720 С – в самую устойчивую структуру – перлит.

Структура мартенсита представляет собой пластины в виде игл, ориентированных относительно старой фазы аустенита параллельно или под определенными углами.

Структура мартенсита в сварном соединении не опасна при сварке и в эксплуатации, если правильно выбран способ сварки, присадочный материал, пе нарушены оптимальные условия технологии изготовления сварного изделия, устранены концентраторы напряжения путем создания плавных переходов от шва к основному металлу или созданы благоприятные условия в сварном соединении, снижающие чувствительность к концентраторам напряжения: применение аустенитных присадок или поверхностная обработка путем наклепа. Сварное соединение ненадежно, если шов выполнен низколегированной проволокой, обеспечивающей мартенситно-ферритную структуру шва, или аустенитной проволокой типа Св – 06Х18Н9Т, Св – 13Х25Н18, Св – 08Х20Н10Г6 с малым запасом аустенитности. Такой шов имеет аустенитно-мартенситную структуру ( высокоуглероднстый мартенсит), обладает низкой пластичностью п ударной вязкостью и не надежен в эксплуатации при повторных статических нагрузках.

Структура мартенсита образуется в результате перехода решетки твердого раствора у-железа ( аустенита) в решетку твердого раствора сс-железа ( феррита) без выделения углерода из раствора. Переход у-железа в а-железо сопровождается изменением объемов кристаллических решеток, что вызывает появление внутренних дополнительных напряжений. Мартенсит представляет собой пересыщенный твердый раствор углерода в а-железе с искаженной кристаллической решеткой. Сплав со структурой мартенсита обладает большой твердостью и прочностью.

Структура мартенсита характеризуется незначительным размером зерна, часто имеет игольчатое строение.

Структура мартенсита представляет собой пластины в виде игл, ориентированных относительно старой фазы аустенита параллельно или под определенными углами.

Структура мартенсита бывает разнообразной по виду в зависимости от состава стали и условий закалки.

Структура мартенсита при этом переходит в троосто-сорбитные формы и далее в аустенит. Температура контакта резца со стружкой при выделении значительного количества тепла настолько высока, что развиваются молекулярные силы слипания ( адгезии), особенно со стороны стружки, и наблюдается оплавление тонких слоев. При этом размягчившиеся поверхностные слои обработанной поверхности и лунки уносятся движущейся по передней поверхности резца стружкой.

Структура мартенсита, образова1вшегося при температуре выше комнатной, имеет игольчатые кристаллы без признаков внутреннего двойникования. Авторы указанной работы считают, что двойники, присутствующие в пластинах мартенсита, уменьшают число возможных систем скольжения и тем самым увеличивают прочность мартенсита. С последним выводом не согласны И. Н. Бо-гачев с сотрудниками , которые считают, что двойники дополнительно не упрочняют мартенсит сталей переходного класса.

| Зависимость твердости стали от содержания углерода в.| Наверху – наибольшая твердость закаленной стали в зависимости от содержания углерода в ней ( по Бернсу, Муру и Арчеру. внизу – изменение числа элементарных ячеек мартенсита, на долю которых приходится по одному атому углерода в зависимости от содержания его в стали. |

Структура мартенсита отличается тонким блочным строением, что в значительной мере определяет высокое сопротивление закаленной стали пластической деформации.

Снятие закалки

В соответствии с технологией, при охлаждении изделия обязательно должен быть проведён отпуск. Его целью является повышение пластичности и снижение хрупкости материала

В то же время важно обеспечить неизменную прочность заготовки. Эта задача решается путем выдерживания изделия в печи, нагретой до температуры от 150 до 650 градусов, где она постепенно остывает

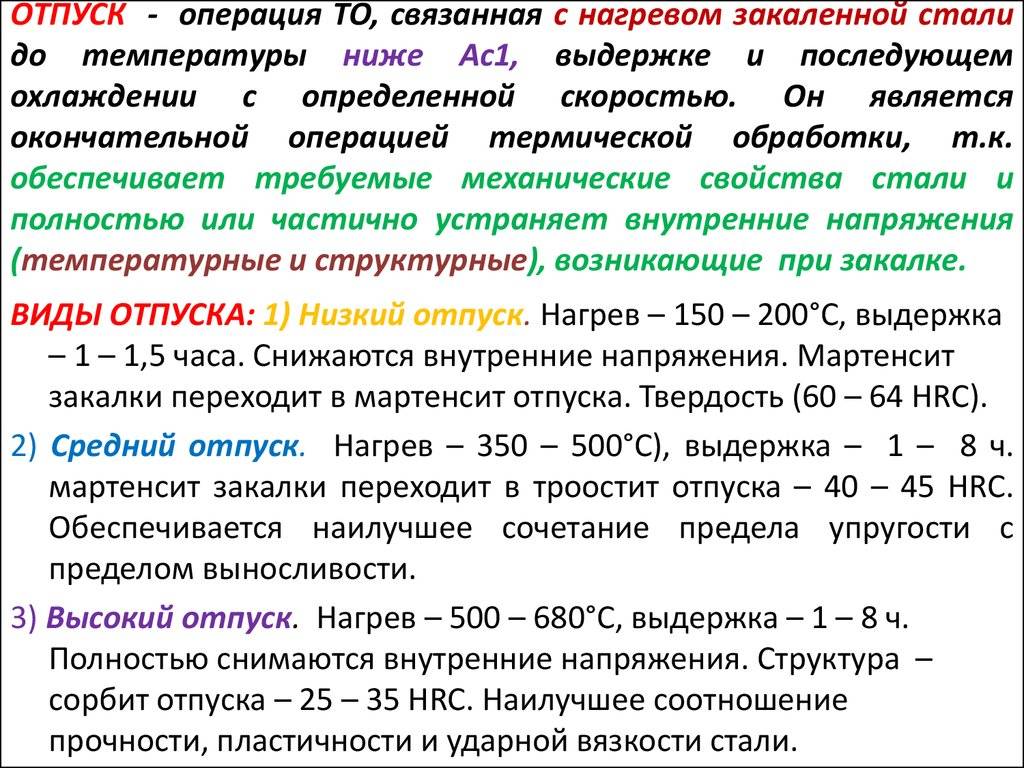

Принято выделять три типа отпусков:

- Низкотемпературный. Основной здесь эффект сводится к приданию обрабатываемой заготовке повышенных характеристик износостойкости. При этом такая сталь лучше переносит динамические нагрузки. Сама процедура обработки проходит при температуре 260 градусов. Подобный тип отпуска проводится в отношении изделий, выполненных из низколегированных и углеродистых сталей.

- Среднетемпературный. Для его проведения выдерживается температура в пределах от 350 до 500 градусов. Обычно его применяют в отношении пружин, рессоров, штампов и пр. Эффект от подобного отпуска заключается в повышении упругости и выносливости изделия.

- Высокотемпературный. Его проводят в условиях температуры 500 и 680 градусов. Подобная обработка позволяет придать изделию более высокую прочность и пластичность. Этой процедуре обычно подвергают детали, которые будут в дальнейшем испытывать значительные нагрузки.