Миф номер 5: «Можно быстро и безопасно очистить рабочее место от грязи и мусора сжатым воздухом!»

К сожалению, статистика полученных травм от воздействия сжатого воздуха показывает, что это не такая безопасная практика. Очистка рабочей зоны или одежды сжатым воздухом часто приводит к серьезным травмам в результате попадания воздуха в глаза, уши или на кожу. Через поврежденную кожу пузырьки воздуха могут попасть в кровоток и вызвать воздействие вплоть до полной остановки сердца. Более безопасно использовать для этого традиционные методы: пылесос, щетку или метлу.

Если у вас возникли вопросы или вам необходимо подобрать воздушный компрессор для вашего производства, обращайтесь к специалистам «ДельтаСвар» для получения профессиональной консультации.

Приобретая компрессорное оборудование у нас, вы получаете для себя ряд преимуществ. Сервисная служба обеспечивает пусконаладку оборудования, гарантийное и постгарантийное сервисное обслуживание. В самый короткий срок специалисты «ДельтаСвар» быстро и на высокопрофессиональном уровне осуществят техническое обслуживание и поддержку компрессоров, проведут их диагностику с использованием нового современного оборудования.

Классификация

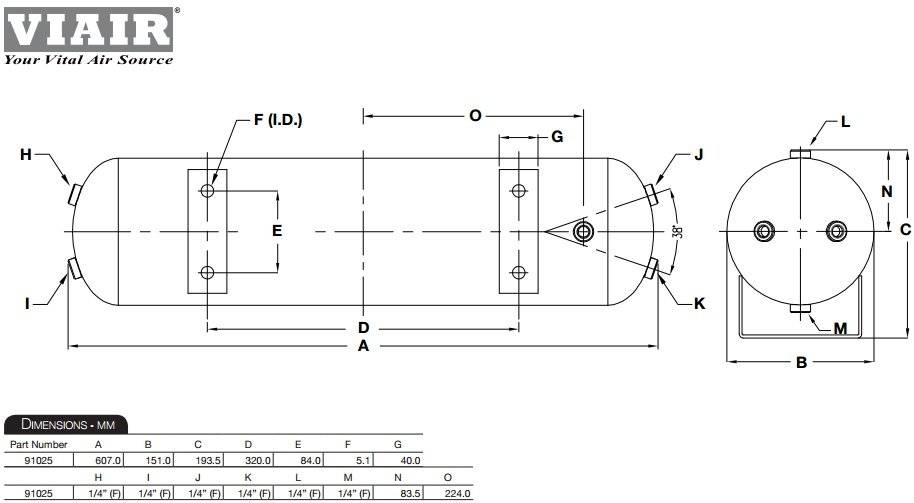

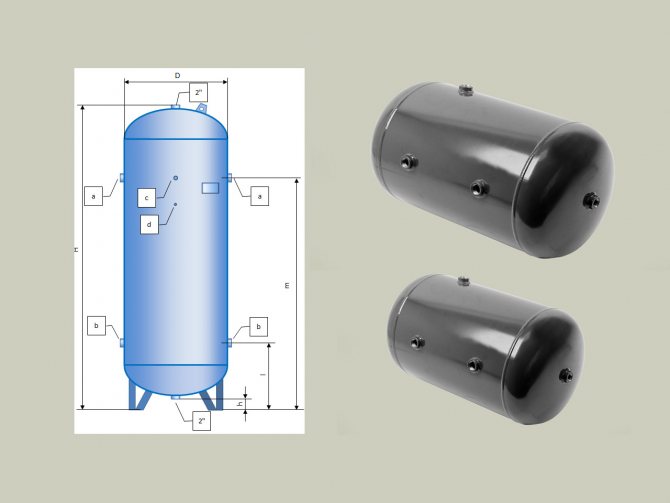

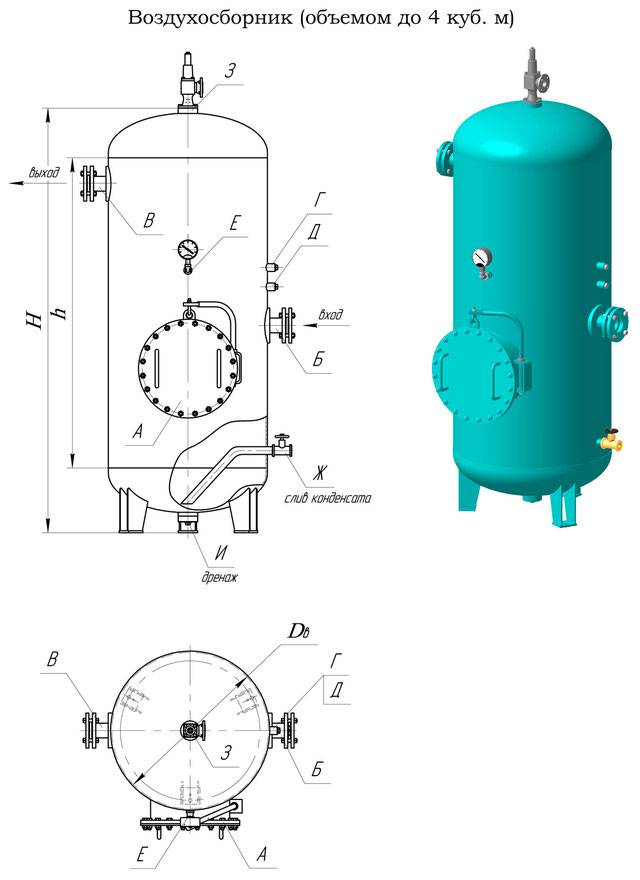

Кроме того, что существуют мобильные и стационарные ресиверы, специалисты отмечают и другие конструктивные признаки воздухосборников, позволяющие считать их различными видами изделий. Так, существуют горизонтально и вертикально ориентированные емкости.

При этом ресиверы в горизонтальном исполнении более компактны и дают возможность экономно разместить на себе насос, электромотор и другое вспомогательное оборудование. Характерная особенность такой компоновки — минимальная длина соединительных трубопроводов. Благодаря этим особенностям горизонтальные ресиверы получили широкое распространение как в бытовых компрессорах, так и в автомобильных пневмосистемах.

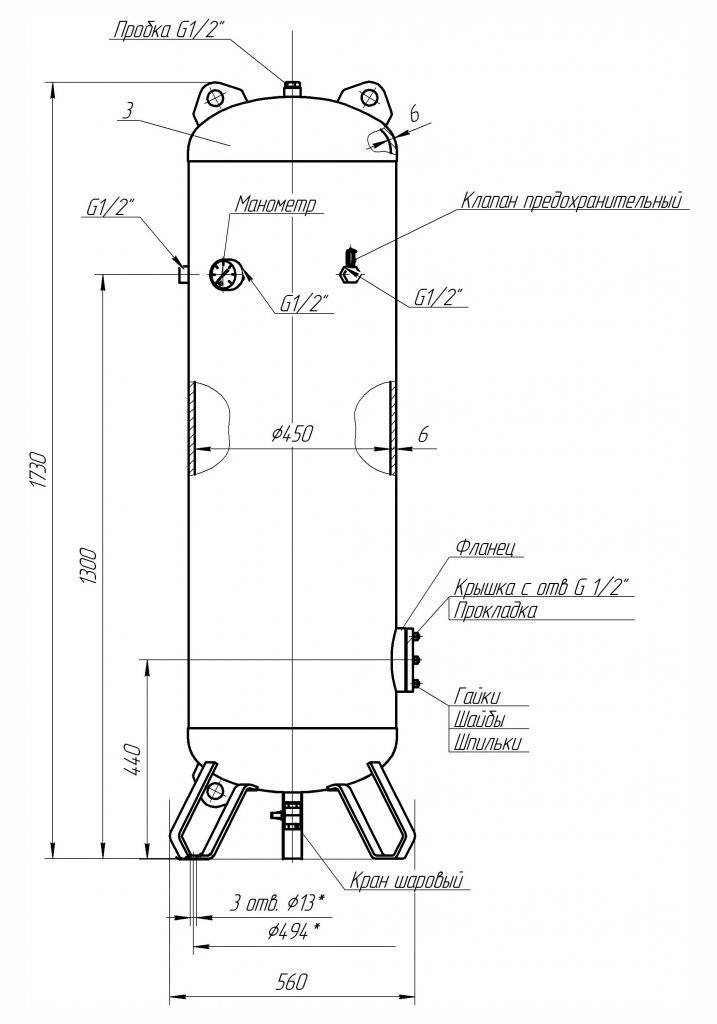

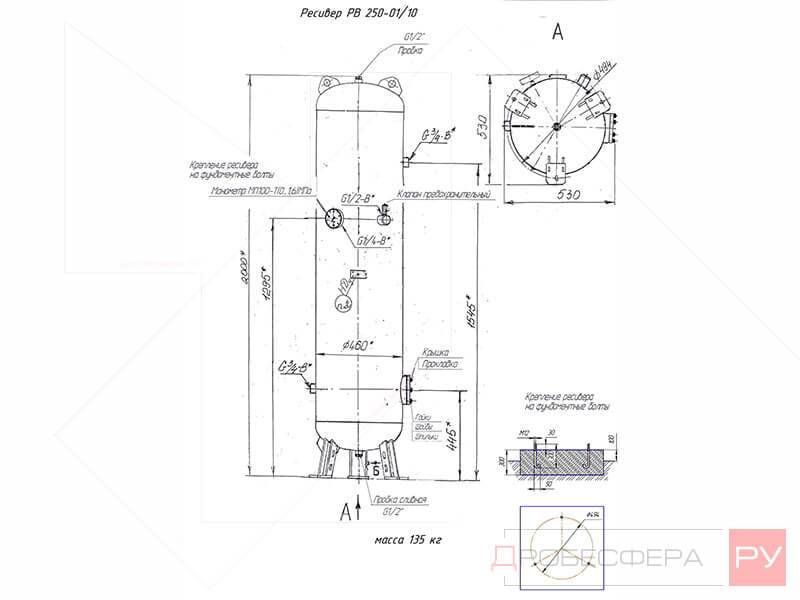

Тогда как в вертикальных воздухосборниках проще осуществляется слив накопившегося конденсата. Кроме того, они более удобны при монтаже компрессорных агрегатов, состоящих из нескольких ресиверов, так как занимают меньше места, чем горизонтальные емкости. Поэтому такие воздухосборники чаще используют на тех промышленных предприятиях, где требуется большое количество сжатого воздуха.

Ресивер компрессора. Точный расчёт и подбор

Для повышения эффективности работ с использованием сжатого воздуха в подавляющем большинстве компрессорных агрегатов используются ресиверы – резервуары для хранения воздуха под необходимым давлением. В зависимости от интенсивности работ могут использоваться ресиверы на 50, 100 литров и даже более.

Для чего нужен ресивер в компрессоре?

Ресивер для компрессора выполняет несколько важных функций:

- Стабилизирует давление воздуха, который подаётся в рабочую зону (перепады в значениях давления неизбежны, поскольку единичный цикл действия любого компрессора предполагает фазу всасывания и фазу нагнетания воздуха).

- Обеспечивают подачу сжатого воздуха в течение некоторого времени при возникших перебоях в работе компрессора, либо при подсоединении к нему дополнительного потребителя.

- Очистку воздуха от накапливающегося конденсата, поскольку повышенная влажность воздуха, которая повышается с ростом его давления, приводит к интенсивной коррозии стальных деталей компрессора.

- Накапливание сжатого воздуха в ресивере для компрессора приводит к последующему снижению суммарных вибраций в системе, что, в свою очередь, уменьшает общий уровень шума, и снижает уровень нагрузок на основание стационарных агрегатов.

При выполнении работ, связанных с получением сжатого воздуха в особо больших количествах, штатного ресивера может оказаться недостаточно. Например, при пескоструйной обработке поверхностей с большой площадью, чтобы не приобретать более мощный компрессор, часто используют дополнительный ресивер.

Наличие ресивера, кроме того, позволяет использовать компрессор периодически, т. е., снизить потребление им электрической энергии.

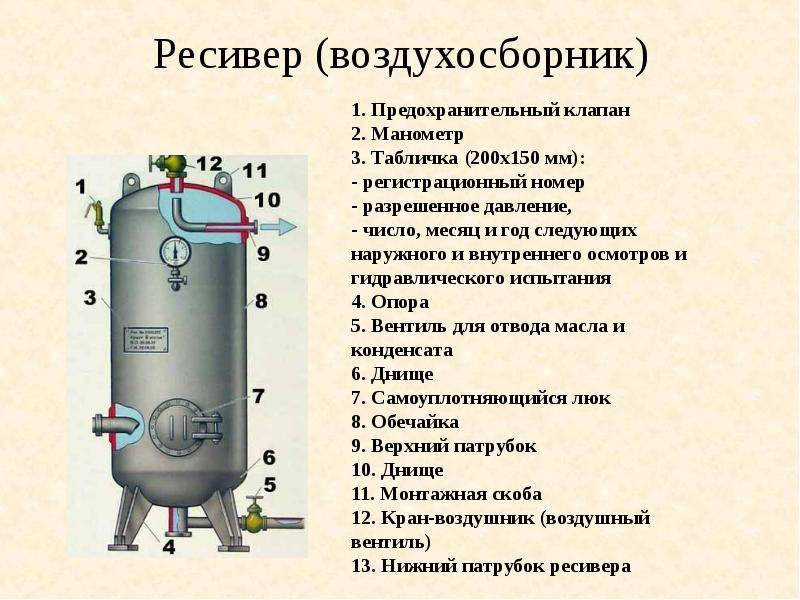

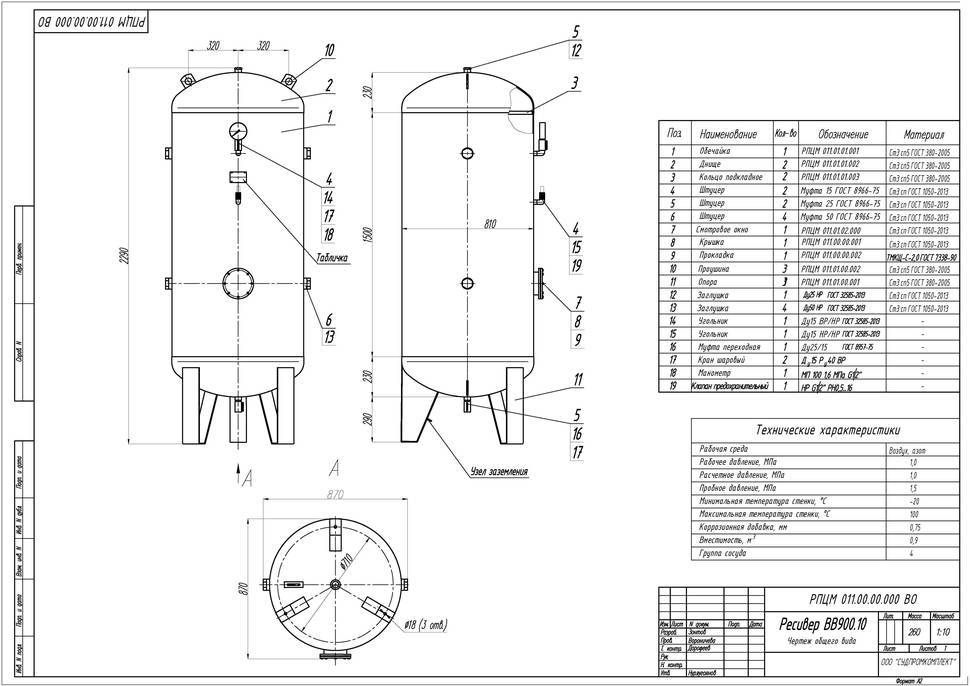

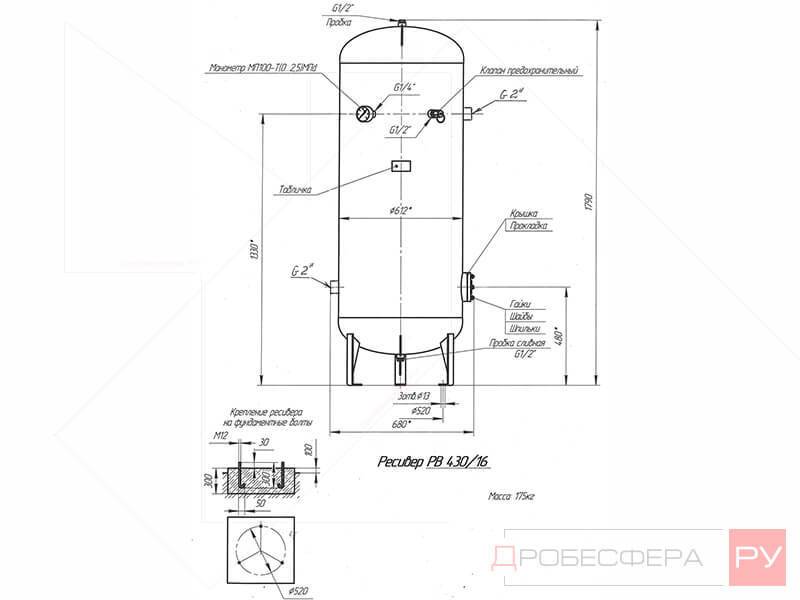

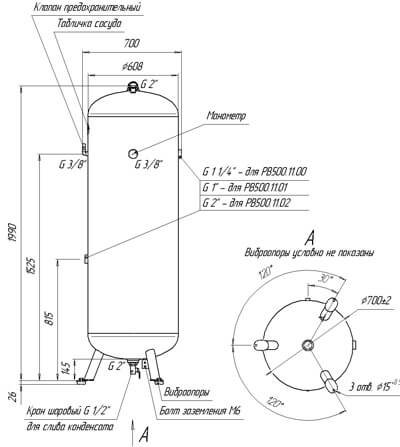

Конструктивно ресивер для компрессора представляет собой герметичный бак с определённой ёмкостью. Для передвижных компрессоров используются ресиверы до 50…100 л, для стационарных – до 500…1000 л. Снабжается воздухоочистными фильтрами, конденсатоотводчиками и запорной арматурой для подключения к основному агрегату и к рабочему устройству, которое потребляет сжатый воздух – соплу, краскопульту и пр.

Ёмкость выполняется стальной, из коррозионно устойчивых сталей типа 10ХСНД или 16ГА2Ф. В исключительных случаях, для компрессоров особо малой мощности, ресиверы могут быть пластиковыми или даже из высокопрочной резины.

Компоновка ресиверов может быть горизонтальной или вертикальной. Первая применяется в передвижных агрегатах, вторая – в стационарных. Каждая разновидность имеет свои преимущества и недостатки. В частности, в вертикальных ресиверах проще производить отвод конденсата, зато ресиверы горизонтального исполнения более компактны и требуют трубопроводов меньшей длины.

Технология горячего вакуумного формирования

Термоформование — это изменение формы плоских заготовок (листов пли пленок) из термопластичного полимерного материала при повышенных температуры в объемные формованные изделия.

При термоформовании различают следующую последовательность процессов-

• нагревание формуемого материала до температуры, при которой он способен изменять фирму, то есть до температуры высокоэластического состояния;

• формование на специальной оснастке для термоформования;

• охлаждение в форме до температуры, при которой конфигурация отформованного изделия приобретет стабильные размеры ;

• извлечение из формы изделия со стабильными размерами.

В большинстве случаев необходима та или иная последующая обработка формованного изделия, а именно:

Термоформование в настоящее время стало распространенным наименованием этого технологического процесса. Термин «глубокая вытяжка», в частности, применяется к металлам, а «вакуумное формование» и «пневматическое формование» относятся к различным достаточно специфическим процессам

Преимущества и недостатки термоформования

Любой процесс производства будет успешным, если полученные с его помощью изделия будут более рентабельны, чем полученные по другой технологии, или, иначе говоря, если они могут быть изготовлены при одинаковых производственных издержках, но лучшего качества. Есть области применения, в которых литье под давлением или раздувное формование конкурируют с термоформованием. Однако в области, к которой имеет отношение технология упаковки, метод термоформования в большинстве случаев оказывается вне конкуренции, если только в качестве альтернативных упаковочных материалов не применяют картон или бумагу.

Существенными преимуществами термоформования являются рентабельный инструмент для термоформования, разумная стоимость термоформовочных машин, возможность переработки многослойных и вспененных материалов, а также материалов с предварительно нанесенной на них печатью. Из формуемых материалов с высокой вязкостью расплава могут быть получены чрезвычайно тонкостенные изделия, в то время как при литье под давлением для таких изделий требуется гранулят с низкой вязкостью расплава.

Относительно невысокие цены на оснастку дают еще одно преимущество термоформованию для производства небольших партий изделий; достоинства термоформования для больших партий состоит в достижении очень низких толщин стенок и высокой производительности термоформовочных машин.

Самые маленькие по размеру детали, производство которых термоформованием еще экономически выгодно, это упаковка для таблеток или батареек для часов; большие формованные изделия, такие как садовые водоемы, могут быть длиной от 3 до 5 м.

Диапазон толщин формуемых материалов от 0,05 до 15 мм, а для вспененных материалов даже до 60 мм. Любые термопласты или материалы с аналогичными свойствами являются в принципе термоформуемыми. В табл. 1. приведены термопластичные материалы, перерабатываемые термоформованием, и их сокращенные обозначения, рекомендуемые ISO.

Лист или пленку производят из гранулята или порошка, получая полуфабрикат (полупродукт). Конечно, это означает дополнительные затраты на сырье по сравнению с литьем иод давлением. Необходимость закрепления листа при термоформовании и последующий процесс обрезки приводят к отходам, которые возвращаются в производственный цикл путем их дробления. Полученный вторичный материал затем может добавляться к исходному материалу при производстве листа.

В зависимости от применяемого процесса только одна поверхность листа находится в контакте с формующим инструментом. Поэтому только одна сторона

формованного изделия будет точно повторять конфигурацию формы; конфигурация формовянного изделия будет зависеть от вытяжки.

Вакуумная формовка

,технология горячего вакуумного формования — это производство изделий из термопластичных материалов в горячем виде методом воздействия вакуума или низкого давления воздуха.

Эта методика применяется в основном при серийном производстве объёмных изделий из пластика, однако в ряде случаев может применяться и при единичных тиражах.

Принцип вакуумной формовки

Вакуумная формовка в сущности является вариантом вытяжки, при которой листовой пластик, расположенный над или под матрицей (инструментом формовки), нагревается до определенной температуры, и повторяет форму матрицы за счет создания вакуума между пластиком и матрицей.

Основные формуемые материалы

Устройство с датчиком давления

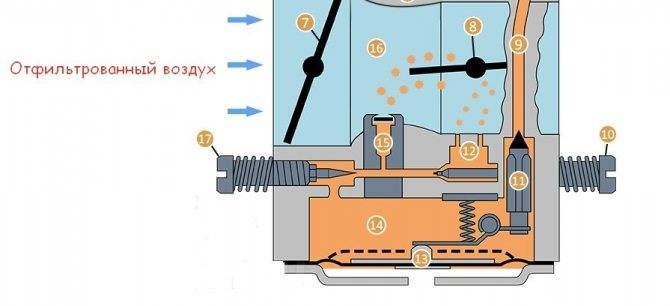

Для постоянного контроля за работой компрессорной установки применяют датчики давления. Они выполняют следующие функции:

- контроль уровня газа или жидкости в ресивере;

- измерение расхода рабочей смеси.

Существуют два типа датчиков давления:

Настройка реле давления компрессора

- датчик для измерения абсолютного значения;

- датчик для измерения избыточного значения.

Основным измерительным элементом датчика является керамическая мембрана. Она состоит из керамической ячейки. Керамическая ячейка представляет собой конденсатор. Конденсатор состоит из керамической подложки и проводящего покрытия мембраны.

Под действием рабочей смеси мембрана деформируется и значение электроемкости меняется. Ячейка абсолютного давления является замкнутой системой. Она используется для измерения давления относительно вакуума.

В керамической подложке датчика избыточного давления имеется отверстие для доступа воздуха. Измерение проводится относительно силы напора окружающей среды.

Простота изготовления и широкий выбор подручных материалов позволяют использовать самодельный ресивер в домашнем хозяйстве. При работе компрессорной установки необходимо соблюдать правила эксплуатации сосудов, работающих под давлением. Соблюдение этих правил обеспечит безопасную работу установки в течение многих лет.

Конструкция самодельного компрессора для аэрографа

Видео по теме: Ресивер самодельный своими руками

Публикации по теме

Может ли масляный компрессор быть лучше безмасляного

Сборка компрессора для аэрографа своими руками

Способы усовершенствования компрессора из старого холодильника своими руками

Как подобрать ресивер для компрессора

Ресивер – это резервуар с воздухом под давлением. Его назначение – выравнивать давление воздуха на пути к компрессору, иначе пульсация поставит под угрозу стабильность работы оборудования. Параметры и оснащение

Компрессорный ресивер обычно представляет собой отдельную емкость с герметичными входом и выходом, вертикального или горизонтального расположения, на специальной раме или ножках. Выполняется бак обычно из устойчивой к коррозии стали, хотя для маломощных агрегатов выпускаются ресиверы из резины и пластика.

Рассчитаны ресиверы на эксплуатацию в температурном диапазоне от –15 ºС до +40ºС, при относительной влажности до 80%. Ресивер оснащается воздухоочистным фильтром, который нужно менять не реже двух раз в год, поскольку его чистота оказывает влияние на производительность. В перечне оснащения также: манометр, отводчик конденсата, предохранительный клапан (срабатывает при скачке давления из-за отказа прессостата) и запорная арматура для подсоединения к рабочему устройству и компрессору.

Поставляется ресивер как с компрессором, так и автономно.Как правило, резервуары рассчитаны на универсальное применение. Они не имеют жесткой привязки к условиям эксплуатации, модели и типу компрессора. Основное условие – соответствие агрегату по максимальному давлению. В зависимости от интенсивности работ могут подойти воздухосборники на 10, 16, 25 или 40 атмосфер.

Вместимость ресивера должна быть адекватна производительности компрессора. Если ресивер на 2 кубометра подсоединить к агрегату производительностью 20 кубометров в минуту, то впускного клапана хватит максимум на месяц, и менять его придется за свой счет, потому что гарантийному ремонту случаи некорректной эксплуатации не подлежат.

Размер имеет значение

Продлить срок службы нагнетающей техники поможет грамотный подбор ресивера подходящего объема. Объем подбирается с учетом расхода сжатого воздуха, его минимального/максимального давления и продолжительности потребления.Для компрессора мощностью до 5 кВт обычно рекомендуют ресивер до 100 литров; до 10 кВт – до 300 литров; до 20 кВт – до 550 литров. При пятиминутной пиковой нагрузке с расходом воздуха 0,1 м3/мин и перепадом давлений 3/4 атмосферподойдет ресивер на 500 литров.

Для мобильных компрессоров обычно подходят ресиверы на 50-100 литров, для стационарных – на 500-1000 литров. Чем больше емкость, тем реже при переменном расходе придется подкачивать воздух. Но надо иметь ввиду, что модели емкостью от 900 литров и выше нужно регистрировать в Ростехнадзоре: резервуары большого давления являются взрывоопасными.Не допускается использование сосудов под давлением с дефектами поверхности. На ресивере не должно быть трещин, вмятин и признаков коррозии.

Если работы требуют значительного расхода сжатого воздуха, и штатного ресивера для этого мало, не нужно тратиться на более мощный компрессор – достаточно привлечь дополнительный ресивер. Показанием к установке ресивера большей емкости можно считать существенные отличия пульсации от нормы и производительности агрегата. Чем больше производительность оборудования, тем большим должен быть ресивер.

Подбирается емкость резервуара для хранения сжатого газа в соотношении 30-50% от производительности компрессора. При наличии большой пневмосети достаточно 30%.

По технологической формуле минимальная емкость ресивера задается производительностью компрессора за 8 секунд работы:V = (400×8)/60 = 53,33 (при расходе воздуха 400 л/мин объем резервуара составит 53,33 л). Актуальные значения можно занести в онлайн-таблицу и рассчитать оптимальный объем ресивера на специальных сервисах в Интернете. Поскольку от объема ресивера зависит качество работ и долговечность оборудования, он не должен быть предметом экономии.

Вдоль и поперек

Ресиверы бывают вертикальными и горизонтальными. «Поперечную» компоновку обычно можно встретить в мобильных агрегатах, «продольную» – в стационарных.

Преимуществами вертикального бака являются:экономия занимаемой площади; удобство монтажа (оцените при групповом расположении); легкость отвода конденсата; многообразие моделей (в том числе – для уличного использования и работы с агрессивной средой). Но для воздухосборникавертикального расположения нужны высокие помещения.

Достоинства горизонтального ресивера: максимальная устойчивость к внешнему воздействию и вибрациям;возможность установки на бак дополнительного оборудования (предусмотрены кронштейны); удобство замены вышедшего из строя ресивера. А к недостаткам горизонтального расположения можно отнести большую занимаемую площадьи ограниченный модельный ряд.

Классификация

Кроме того, что существуют мобильные и стационарные ресиверы, специалисты отмечают и другие конструктивные признаки воздухосборников, позволяющие считать их различными видами изделий. Так, существуют горизонтально и вертикально ориентированные емкости.

При этом ресиверы в горизонтальном исполнении более компактны и дают возможность экономно разместить на себе насос, электромотор и другое вспомогательное оборудование. Характерная особенность такой компоновки — минимальная длина соединительных трубопроводов. Благодаря этим особенностям горизонтальные ресиверы получили широкое распространение как в бытовых компрессорах, так и в автомобильных пневмосистемах.

Тогда как в вертикальных воздухосборниках проще осуществляется слив накопившегося конденсата. Кроме того, они более удобны при монтаже компрессорных агрегатов, состоящих из нескольких ресиверов, так как занимают меньше места, чем горизонтальные емкости. Поэтому такие воздухосборники чаще используют на тех промышленных предприятиях, где требуется большое количество сжатого воздуха.

Подготовка к изготовлению воздушного компрессора своими руками

Работы по изготовлению самодельного компрессора своими руками начинаются с основного узла – нагнетателя. Поэтому, первым делом, следует определиться, что послужит его базой. Нагнетатель можно демонтировать не только с различной бытовой техники, отслужившей свой век, но и с двигателей некоторых автомобилей.

Вот такой компрессор от холодильника можно пустить в дело, если оборудовать его ресиверомФОТО: drive2.ru

Вот такой компрессор от холодильника можно пустить в дело, если оборудовать его ресиверомФОТО: drive2.ru

Многие мастера, профессионально занимающиеся аэрографией или иными работами, требующими наличия сжатого воздуха, в небольших помещениях, отдают предпочтение именно воздушным электрическим компрессорам 220 В, изготовленным своими руками. Это обусловлено их более тихой (в сравнении с заводскими вариантами) работой.

Самодельные компрессоры работают значительно тише, нежели поршневые заводскиеФОТО: drive2.ru

Самодельные компрессоры работают значительно тише, нежели поршневые заводскиеФОТО: drive2.ru

Ресивер для компрессора своими руками: из чего его сделать

Наиболее простым вариантом здесь будет использование бескамерного колеса от автомобиля, однако стоит помнить, что для поездок диск после модернизации будет уже непригоден. Но такой самодельный ресивер для компрессора максимально прост в изготовлении, а потому более приемлем для небольших объёмов работ, таких, как аэрография.

Ресивер для компрессора можно приобрести, но дешевле изготовить самостоятельноФОТО: krsk.au.ru

Ресивер для компрессора можно приобрести, но дешевле изготовить самостоятельноФОТО: krsk.au.ru

Если требуется больший объём воздуха, лучше всего в качестве ресивера при изготовлении компрессора своими руками использовать огнетушитель или старый газовый баллон.

Нагнетатель, манометр и иные детали

Если планируется использование мощного нагнетателя, демонтированного со старой техники, необходимо приобрести манометр и аварийный клапан, который не позволит давлению в ресивере подняться выше допустимого. Что же касается простейшего компрессора из старого колеса, то здесь вполне подойдёт и автомобильное устройство, работающее от прикуривателя и используемое для подкачки шин. Однако и такой нагнетатель может создать избыточное давление, которое приведёт к разрыву покрышки. Подобная ситуация очень опасна и чревата травмами, порой не совместимыми с жизнью. Поэтому об аварийном клапане забывать нельзя ни в коем случае.

Старое колесо от машины неплохо справится с ролью ресивераФОТО: drive2.ru

Старое колесо от машины неплохо справится с ролью ресивераФОТО: drive2.ru

Рассмотрим пример простейшего компрессора на основе автомобильного электронасоса и бескамерного колеса в качестве ресивера.

Как сделать простейший компрессор своими руками

Для работы потребуется приобрести аварийный клапан и штуцер подкачки (ниппель, золотник, «сосок»). В колёсном диске для него нужно просверлить дополнительное отверстие, как и для аварийного клапана. Далее штуцер подкачки и клапан устанавливаются на своё место, колесо собирается. Остаётся подключить к одному из штуцеров подкачки автомобильный электрический насос, а ко второму шланг отвода на краскопульт или аэрограф. Теперь, после заполнения колеса воздухом, мини-компрессор, изготовленный своими руками, можно использовать по назначению.

Подобные штуцера можно приобрести в любом автомагазине за копейкиФОТО: eckonom.ru

Подобные штуцера можно приобрести в любом автомагазине за копейкиФОТО: eckonom.ru

Выбор воздушного ресивера

Назначение воздушного ресивера

Ресивер воздушный

- Поддержание постоянного давления в пневмосистеме в случаях неравномерного потребления пневмоинструментом сжатого воздуха

- Сглаживание пульсаций при подаче воздуха в пневмооборудование

- Поддержание нормального режима работы компрессорной установки

- Уменьшение числа перепусков компрессора

- Охлаждение сжатого воздуха

- Осушение сжатого воздуха путем сбора и удаления из него конденсата

- Подача дополнительного объема воздуха при кратковременном потреблении, превышающем потенциал компрессора.

Любая пневмосистема должна быть оснащена ресивером, однако к его выбору надо подходить очень ответственно.

Выбор ресивера

Ресивер воздушный подбирается в зависимости от конкретной задачи, стоящей перед пневмосистемой. Параметры воздухосборника рассчитываются по специальным формулам. При расчете учитываются следующие факторы:

- производительность компрессорной установки

- тип системы регулирования (механический или автоматический)

- требования к качеству сжатого воздуха (необходимость осушения, удаления паров масла, влаги, твердых частиц)

- способ получения сжатого воздуха – использование компрессора поршневого или винтового типа. Пневмосистемы, в которых применяется поршневой компрессор, нуждаются в ресиверах большего объема, чем системы с винтовыми установками.

Если ресивер воздушный выбирается в момент, когда еще мало данных о будущей компрессорной системе в целом, то единственным параметром, без которого невозможно выбрать оптимальный вариант, является производительность компрессора. В данном случае объем воздухосборника должен равняться:

- для поршневых компрессоров — производительности установки, увеличенной на 20%

- для винтовых компрессоров – достаточно всего 30-35% от производительности установки, поскольку режим холостого хода не оказывает негативного влияния на винтовые конструкции.

Поскольку в некоторых пневмосистемах может использоваться не один, а сразу несколько компрессорных установок, допустимо оснащать такую систему всего одним ресивером. Минимальный размер такого ресивера следует рассчитывать, исходя из параметров компрессора, имеющего самый высокий показатель производительности.

Следует отметить, что приблизительный расчет объема ресивера лишь по одному показателю, то есть производительности компрессора, может привести к неточностям и снижению эффективности пневмосистемы. Поэтому всегда лучше воспользоваться помощью специалистов нашей компании, которые имеют большой опыт и помогут правильно выбрать ресивер воздушный с учетом особенностей компрессорной установки, пневмооборудования и условий его эксплуатации.

Ресиверы ALUP

Большим спросом во многих странах мира пользуются ресиверы немецкой компании ALUP. Данный производитель предлагает вертикальные ресиверы, изготовленные из высококачественных материалов. Это:

- окрашенные ресиверы, выдерживающие максимальное давление от 11 до 15 бар, объемом от 200 до 5000 л, рассчитанные на срок эксплуатации 10 лет

- оцинкованные ресиверы, выдерживающие давление 11 и 12 бар, объемом от 200 до 3000 бар. Данные воздухосборники могут прослужить 25 лет, благодаря оцинкованному корпусу, который не подвержен окислению и коррозии.

Большинство моделей оснащено манометром и предохранительным клапаном и может применяться как в крытых помещениях, так и непосредственно на улице.

Наиболее распространённые поломки и ремонт своими руками

Если компрессор приобретён недавно и срок гарантийного обслуживания ещё не закончился, все поломки обязаны устранить работники сервисной организации. Но если гарантия закончилась и ремонтировать оборудование приходится самостоятельно, изучите таблицу, приведённую ниже.

Неполадки в работе компрессора и способы их устранения

| Внешние признаки неисправности | Возможная причина поломки | Способ устранения и ремонта |

| Снизилась производительность компрессора |

|

|

| Перегрев головки компрессора |

|

|

| Металлический стук внутри цилиндра |

|

|

| Металлические несистемные удары в масляном картере |

|

|

| Утечка масла из картера двигателя |

|

|

| Чрезмерное образование нагара |

|

|

| Компрессор входит в рабочий режим с задержкой или не стартует при полном ресивере |

|

|

| Заклинил маховик двигателя | Клапан упёрся в верхнюю часть поршня. | Регулировка зазоров клапана в соответствии с техническим паспортом. |

| Уменьшение компрессии ресивера при выключенном двигателе и закрытом клапане | Вышел из строя обратный клапан, механическое засорение. | Очистка или замена клапана. |

| Утечка газа через отверстие слива конденсата | Вышел из строя перепускной клапан. | Очистка или замена клапана. |

| Утечка газа из трубки сброса давления | Вышел из строя обратный клапан. | Очистка или замена клапана. |