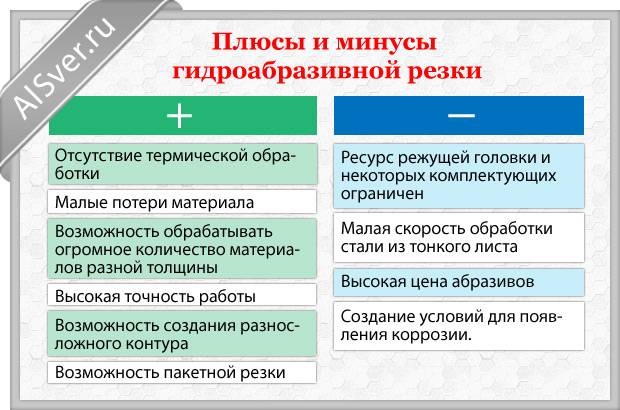

Преимущества и недостатки метода

Преимущества гидроабразивной обработки:

- отсутствие нагрева;

- универсальность, позволяющая работать с самыми разными материалами;

- отсутствие необходимости дополнительной шлифовки кромок;

- высокая точность;

- скорость;

- экономичность;

- отсутствие механической нагрузки;

- безопасность;

- экологичность.

Недостатки гидроабразивного метода:

- эффект конусности, возникающий вследствие инерционности струи воды;

- невысокая рентабельность при раскрое тонких заготовок.

Благодаря тому, что преимуществ у этого метода гораздо больше, области его применения неуклонно расширяются.

Применение станков гидроабразивной резки

Оборудование, работающее на гидроабразивной взвеси применяется для:

- Художественной резки металла водой, и прочих материалов с различными техническими характеристиками. Тонки е и широкие детали можно резать не только под прямым углом. Изменение наклона режущей субстанции не скажется на чистоте краёв среза. Ни один из материалов, которые режет это оборудование, не требует последующей обработки, деталь из-под гидрорезца выходит готовой на 100%.

- Самые сложные элементы, повторяющиеся в нескольких фрагментах и детали, требующие повышенной точности, лучше выполнять на программируемом станке резки водой. Компьютерная программа лучше человека управится с точными задачами по обработке деталей, не терпящих отклонений. Для творчества и изготовления предметов, не задействованных в сложных механических агрегатах, вполне подойдёт оборудование на ручном управлении.

- Максимальная толщина металла для резки водой, как уже было сказано ранее, составляет 200 мм, но есть и исключения. Гидроабразивной взвесью можно резать медь толщиной всего 5 мм, тугоплавкие сплавы до 12 мм, титан толщиной до 17 мм. Если посмотреть на сферу применения этих металлов и их стоимость, то не так уж велика потеря.

- При необходимости сделать своими руками украшение из меди или латуни, то верхний слой убирается поэтапно. Так что углубление в 1 см можно сделать за 2 прохода вместо одного. Как говорят скульпторы, работающие над шедевром с резцом – отсечь всё ненужное. Тот же принцип работы и с гидроабразивным режущим элементом. Для точного воспроизведения детали лучше воспользоваться станком на компьютерном управлении.

Станки без ЧПУ работают на ручном управлении, настройка станка для резки целиком производится оператором, что может дать некоторые неточности, если угол резки выставлен неверно. Но такой станок не требует никаких специфических знаний. Он значительно дешевле своего управляемого компьютером собрата. Мало функциональное оборудование, разобраться в его настройках можно достаточно быстро. Простые и сложные линии, а так же стандартные геометрические фигуры на этом станке может выполнить своими руками каждый, после краткого ознакомления с устройством станка, техникой безопасности, способом заправки его водой с песчаным абразивом, способом изменения угла резки.

Особенности работы станков с ЧПУ

Гидроабразивные станки с ЧПУ — это одна из возможностей расширить область применения устройств, улучшить эффективность работ и в тоже время повысить производительность. Установки с ЧПУ используются для изготовления изделий из медных, алюминиевых, стальных и других видов металлов. Высокая точность порезки, которую имеют водно-абразивные станки с ЧПУ, почти не имеет отклонений от требуемых условий.

Гидроабразивные станки с ЧПУ имеют такие преимущества:

- Если на устройствах без ЧПУ выбор режущей струи можно подобрать неправильно, то в этой ситуации данный фактор исключается. Оборудование автоматически контролирует качество реза, после самостоятельно корректирует установленный режим;

- Станки, которые имеют ЧПУ, работают в соответствии с установленной программой. Причем обработка любого изделия делается по индивидуальному компьютерному обеспечению. При помощи его автоматом выбирается напор струи, состав режущей смеси и другие параметры;

- По окончании гидроабразивной обработки из заготовки получается абсолютно готовая деталь, которую не нужно подвергать дополнительной обработке или шлифовке, на участке среза;

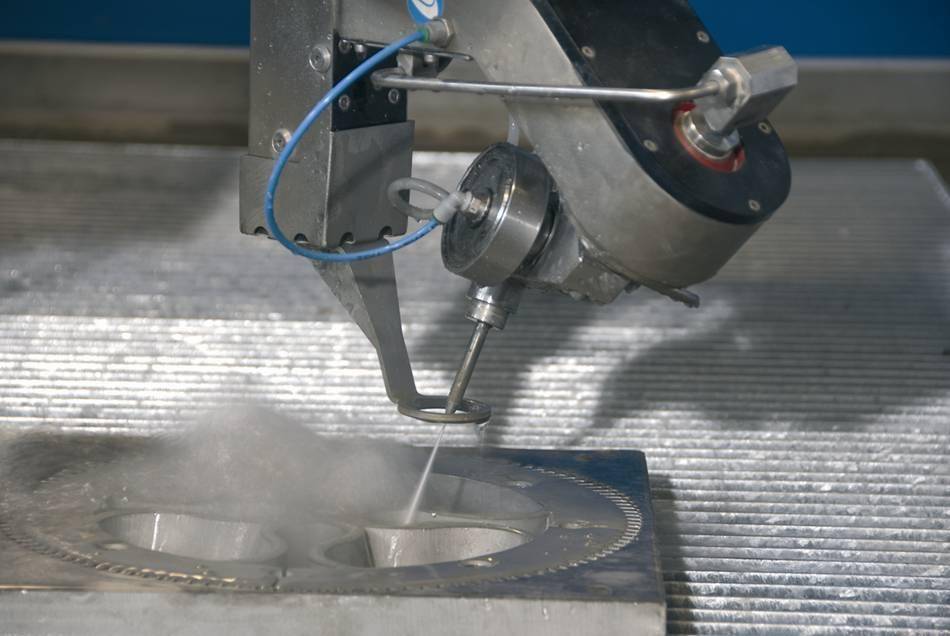

- Обработка металлов при помощи компьютерного обеспечения также подразумевает возможность проделывания отверстий необходимого сечения.

Ручной станок

Это классический вариант. Работа на таком оборудовании связана с рядом хлопот для мастера.

Прежде всего тому, кто работает за ручным станком необходимо постоянно выставлять показатели и параметры. Конечно, это не катастрофично, но осадок оставляет, ведь в современном обществе хочется работать в комфорте.

Более того, у ручных станков значительно снижается точность производимого материала. Почему? Из-за наличия человеческого фактора.

Однако в работе с таким оборудование больше достоинств, чем недостатков. Например, классический станок всегда дешевле. Качество работ по большей мере зависит от самого мастера и его профессионализма. Так что, поначалу нужно будет просто приловчится и приспособиться.

Некоторые пытаются сделать гидроабразивный станок своими руками.

Гидроабразивный станок сделанный своими руками

Результат зачастую одинаков – плохого качества срез и полное отсутствие удовлетворения от работы.

Преимущества кислородной резки

Технология кислородной и кислородно-флюсовой резки имеет массу преимуществ. Среди них:

- большие толщины рассекаемого металла (до 500 мм), ограниченные лишь конструктивными особенностями установок кислородно-флюсовой резки;

- низкая себестоимость;

- высокое качество (современные машины позволяют достичь приемлемой ширины реза, отсутствия конусности реза, чистых кромок, не требующих обработки);

- возможность использования многорезаковых схем.

Качественную кислородную резку осуществляют специалисты «МетиСтр», в арсенале которых — высокоточные станки и богатый опыт. Все статьи ›

Как развивалась подводная сварка?

Активизировались работы по поиску эффективного способа сварки под водой лишь в 30-е годы XX века. Профессор Хренов создал электроды, способные эффективно резать и варить металл не только в пресной, но и в морской воде. Испытания проводились в Черном море и прошли успешно, что позволило внедрить метод и активно применять его на практике.

Новый импульс развитие подводной сварки получило в военные годы. В Москве была создана целая лаборатория, сотрудники которой занимались разработками принципов холодной сварки под водой. Результаты экспериментов активно применялись на практике и давали реальный результат.

Для середины XX века было характерно использование «сухого» метода сварки. Под воду опускалась обитаемая камера, она плотно под давлением прилегала к месту резки или сварки, в итоге рабочая зона оставалось сухой. Подготовительный этап сварки под водой занимал много времени и заставлял нерационально тратить трудовые ресурсы, этот факт побуждал искать другие решения.

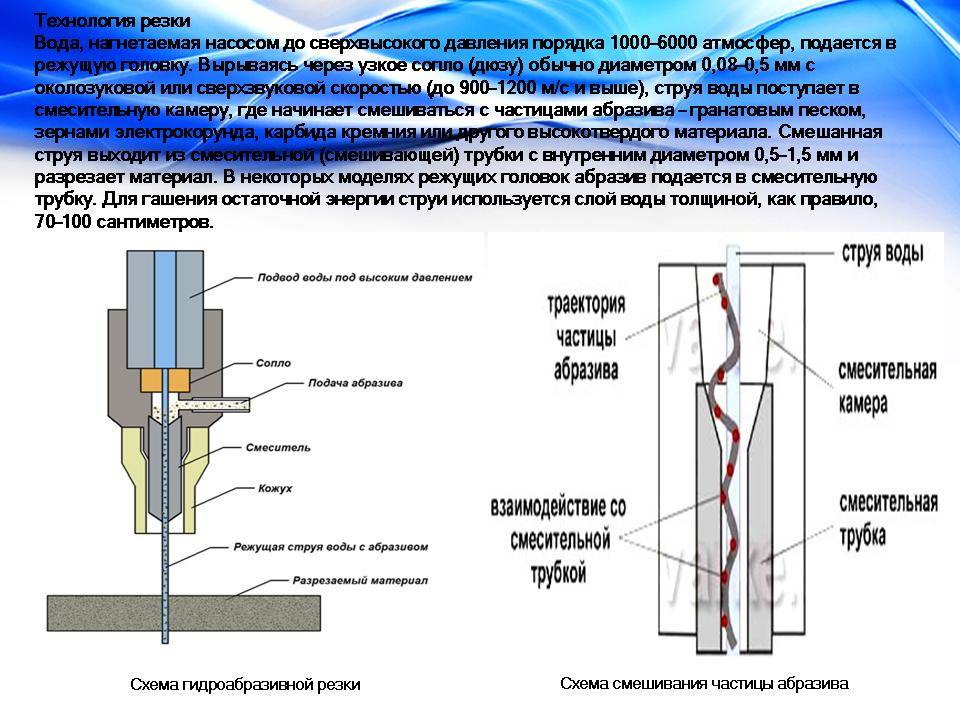

2 Особенности резки изделий водой с абразивами

Струя при описываемой технологии обретает свой разрушительный потенциал в основном за счет абразивных составляющих потока. А уже сугубо транспортная функция ложится на воду. Частицы абразива при этом по размеру подбираются таким образом, чтобы быть не более 10–30 процентов от показателя сечения струи. Именно при таких условиях гарантируется стабильный поток и высокий эффект обработки.

В тех случаях, когда требуется получить малую шероховатость поверхности реза, используют частицы размером от 75 до 100 мкм, в остальных – от 150 до 250 мкм. В целом же, “идеальный” показатель абразива высчитывают как разницу между внутренними сечениями трубки для смешивания агрегата и водяного сопла, разделенную на два.

Выбор твердости абразивных элементов производят с учетом твердости детали, которая подвергается обработке, и вида материала, из которого она сделана. Не рекомендуется применять абразивы твердостью менее 6,5 единиц по шкале Мооса. При этом следует помнить, что режущая головка и ее отдельные компоненты изнашиваются намного быстрее, если используется очень твердый абразив.

Интересующий нас вид резки дает возможность обрабатывать:

- гранит, прочный камень, мрамор и аналогичные материалы;

- металлические, стальные, алюминиевые листы;

- армированные пластики;

- используемые в космической и авиационной сфере титановые, композитные и алюминиевые сплавы, пластмассы с особо толстыми стенками;

- деревянные изделия;

- керамические конструкции;

- любые стройматериалы, включая высокотвердую дорожную брусчатку, железобетон и бетон, блоки из гипсовых композиций;

- изделия со специальными покрытиями;

- бронированное и обычное стекло;

- шестерни и аналогичные детали из металла.

Как правило, разные материалы режутся струей, содержащей определенные виды абразива:

- армированный углеродными либо стеклянными волокнами пластик обрабатывают потоком с силикатным шлаком;

- гранит, железобетон, стальные поверхности и прочие высокотвердые материалы – черным либо зеленым кремниевым карбидом, а также частицами электрокорунда;

- сплавы на основе титана и высоколегированные стали – гранатовым песком.

Большую часть трубок для смешения воды и абразива выпускают из специальных сплавов, которые характеризуются высоким уровнем прочности. Эксплуатироваться без замены они могут до 200 часов непрерывной работы. А сопла производят, как правило, из драгоценных камней – рубина, сапфира, алмаза. Алмазные конструкции без проблем выдерживают до 1,5–2 тысяч часов использования, остальные рассчитаны на 150–200 часов.

Расходные материалы

Так, время наработки фокусирующей трубки изготовленной из кристалла сапфира не превышает 60 часов. Такая же трубка, с наивысшим качеством выполненная из алмазного сырья работает гораздо дольше, но при этом стоит в 20 раз дороже. Сопла из искусственного керамокарбида прослужат до 120 часов, что примерно на 20% дольше, чем такие же детали, выполненные из других материалов.

Среднее время наработки расходных деталей и узлов приведено в таблице:

Эти цифры соответствуют работе гидроабразивного станка со средним давлением в 400 MPa. При применении давления режущей струи в 600 МРа скорость обработки увеличивается на 20-30 %, а износ основных расходных материалов происходит в два раза быстрее.

Промышленное применение

- гидроабразивная резка нержавеющей стали позволяет учитывать особенности, которые возникают при обработке заготовок из сплавов металлов, таких как прочность, обусловленная легирующими добавками и высокая вязкость при механических или температурных воздействиях, приводящая к деформации готовых изделий;

- гидроабразивная резка титана дает возможность не достигать критической температуры в 600 °С, при которой титан способен гореть на открытом воздухе и химически соединяться с другими веществами;

- гидроабразивная резка алюминия сводит потери материала заковки к минимуму, несмотря на то, что металл является сравнительно непрочным и имеет низкую температуру плавления всего в 440 °С.

Такая обработка позволяет с должной эффективностью применять водяной резак по металлу, обеспечивая будущему изделию хорошие показатели качества:

- незначительная ширина шва — всего 0,7-1,4 мм,

- точность позиционирования до 0.1 мм,

- при толщине заготовки даже в 300 мм,

- получать безупречный край среза, не требующий дополнительной обработки.

Возможность начинать и вести раскрой в любом направлении позволяет минимизировать общие потери материала при раскрое заготовок металла.

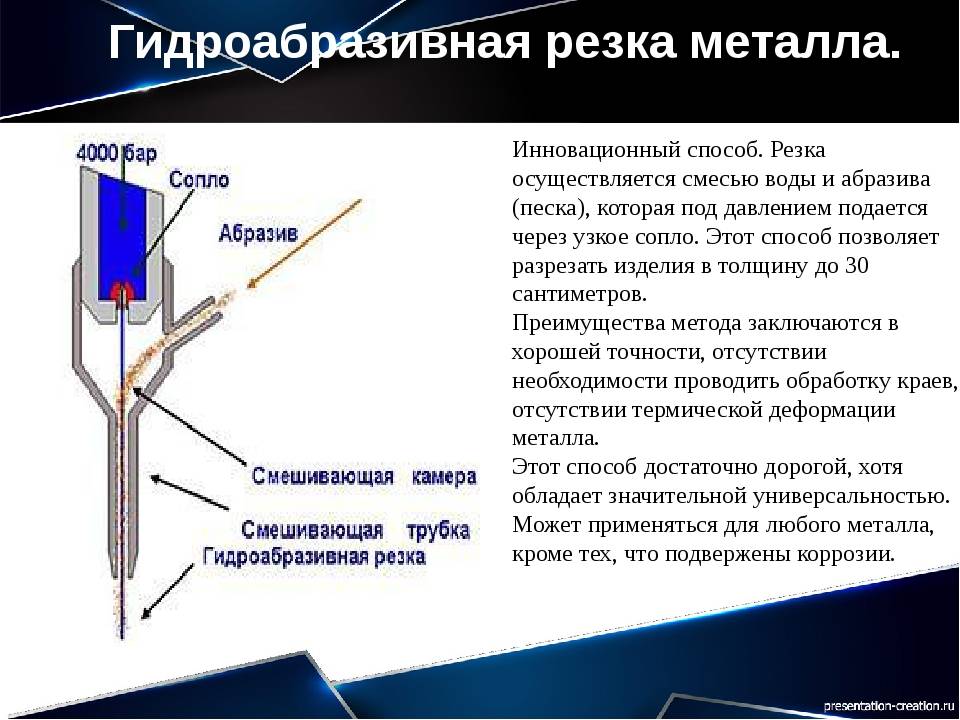

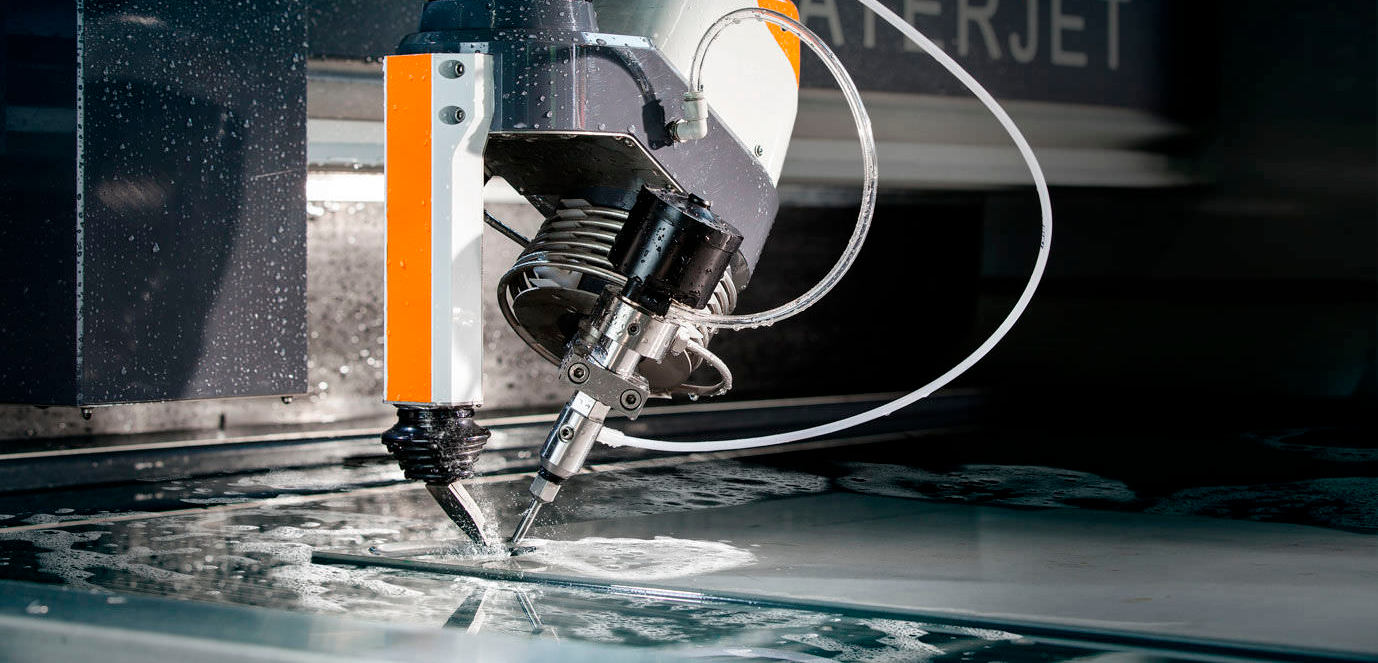

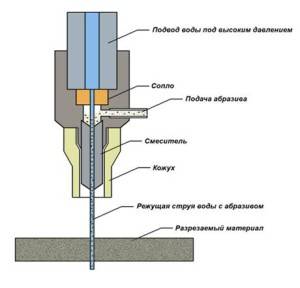

Гидроабразивная резка

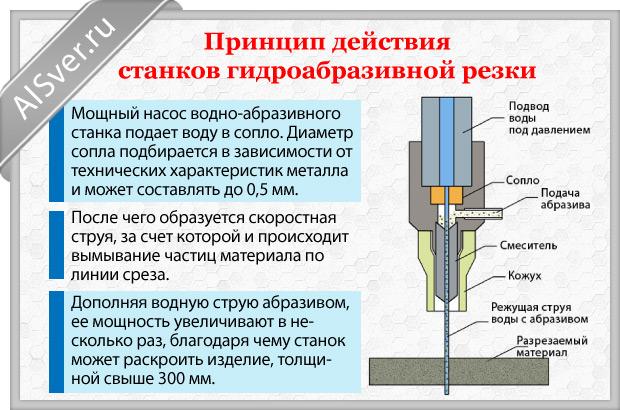

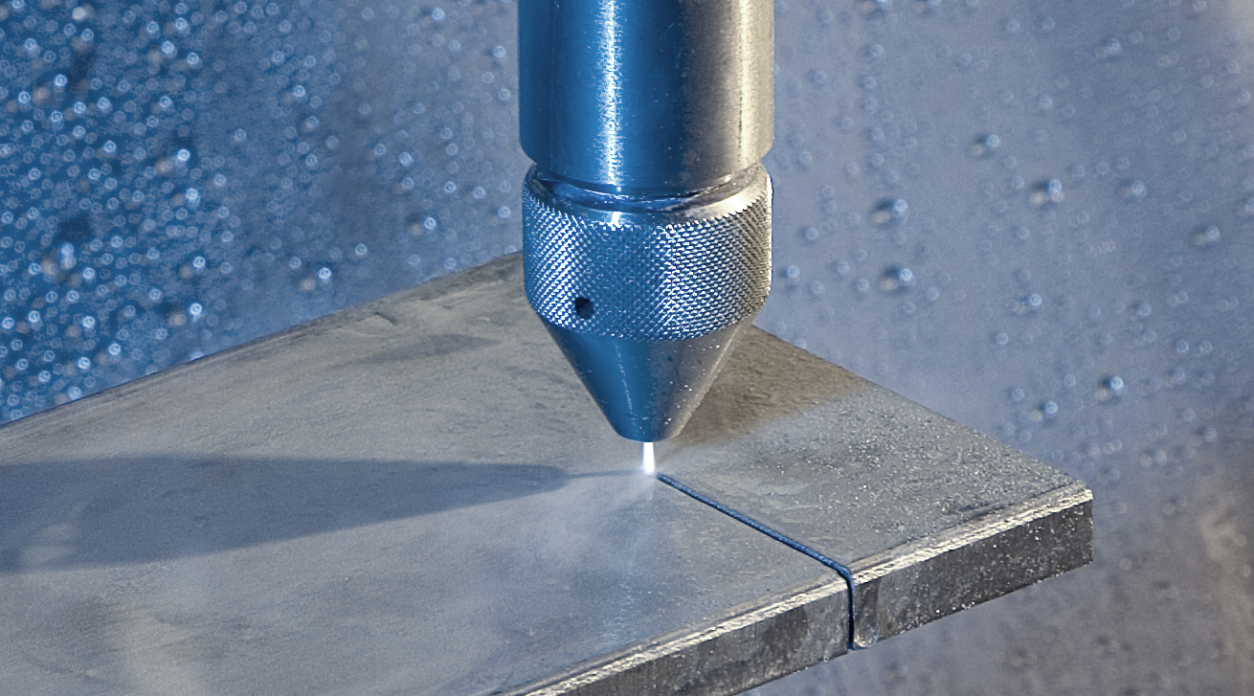

Гидрорезка (водоструйная резка) – вид резки, при котором материал обрабатывается тонкой сверхскоростной струей воды. При гидроабразивной резке для увеличения разрушительной силы водяной струи добавляются частицы высокотвердого материала – абразива.

Если взять простую воду и сжать под давлением около 4000 атмосфер, после чего пропустить ее через отверстие диаметром менее 1 мм, то она потечет со скоростью, превышающей скорость звука в 3–4 раза. Такая струя воды, направленная на изделие, становится режущим инструментом. С добавлением частиц абразива ее режущая способность возрастает в сотни раз, и она способна разрезать почти любой материал.

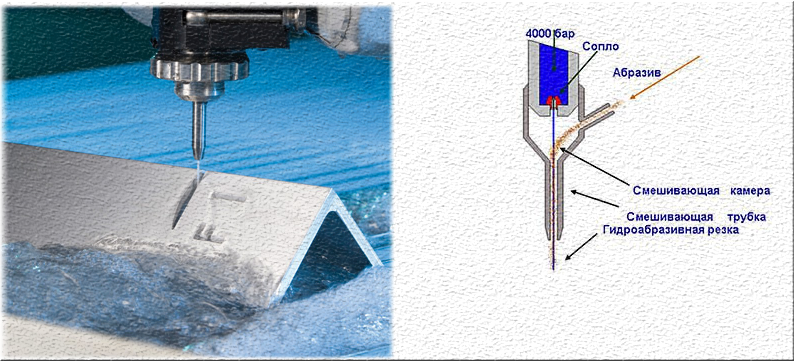

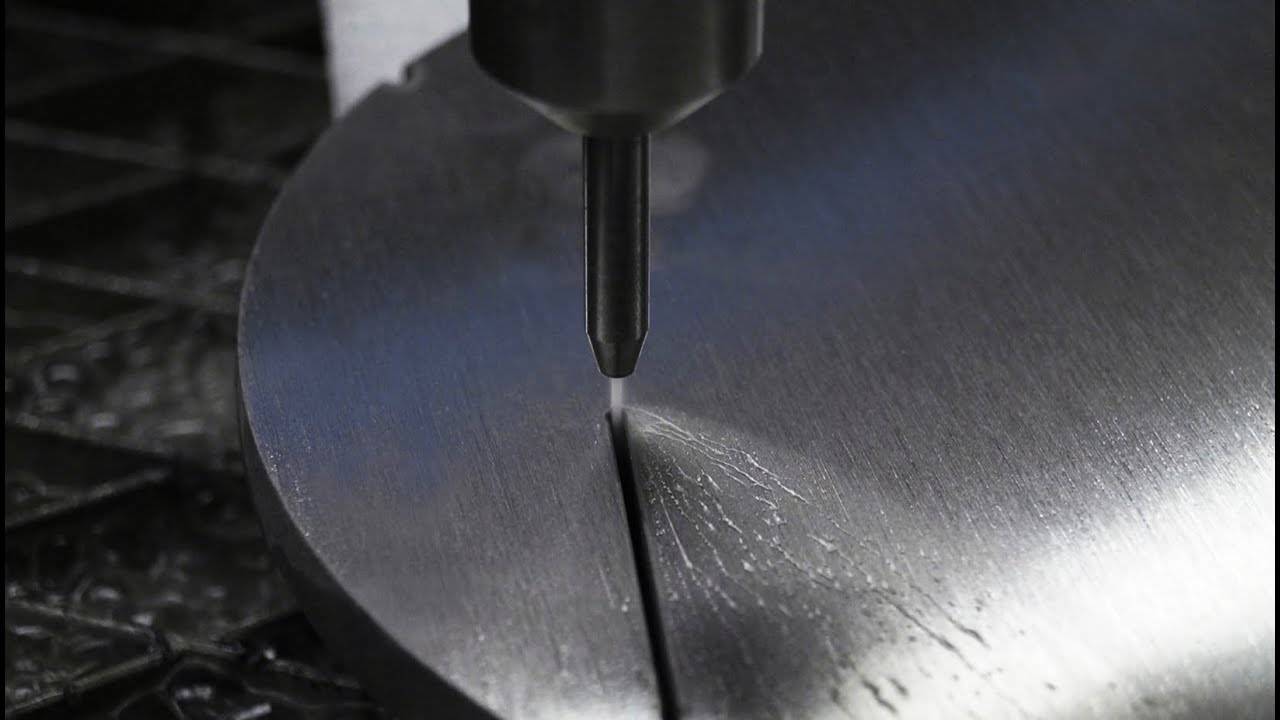

Рис. 10. Гидрорезка

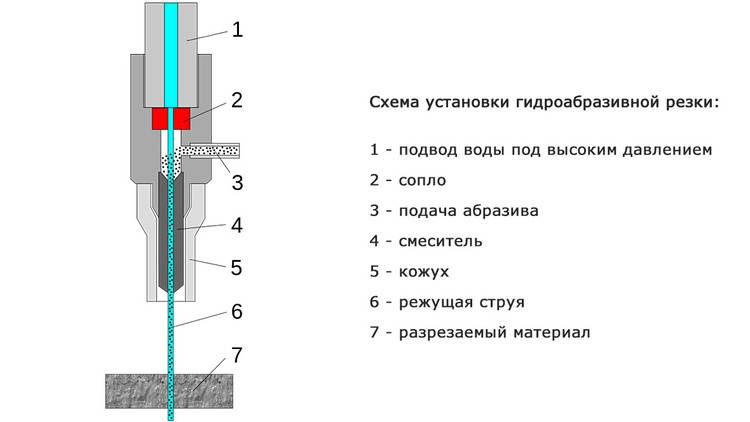

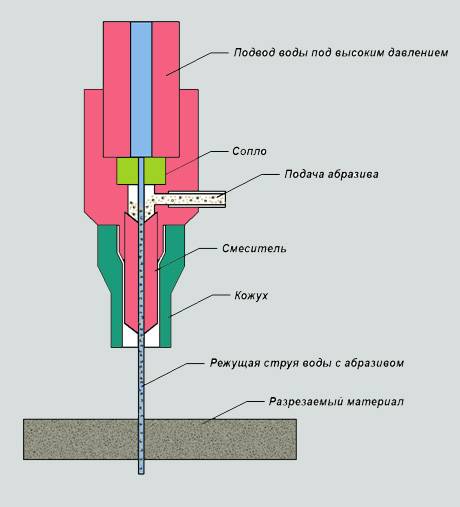

Технология резки

Технология гидроабразивной резки основана на принципе эрозионного (истирающего) воздействия абразива и водяной струи. Их высокоскоростные твердофазные частицы выступают в качестве переносчиков энергии и, ударяясь о частицы изделия, отрывают и удаляют последние из полости реза. Скорость эрозии зависит от кинетической энергии воздействующих частиц, их массы, твердости, формы и угла удара, а также от механических свойств обрабатываемого материала.

Рис. 11. Схема гидроабразивной резки

При гидрорезке (без абразива) схема упрощается: вода под давлением вырывается через сопло и направляется на разрезаемое изделие.

Техника гидроабразивной резки

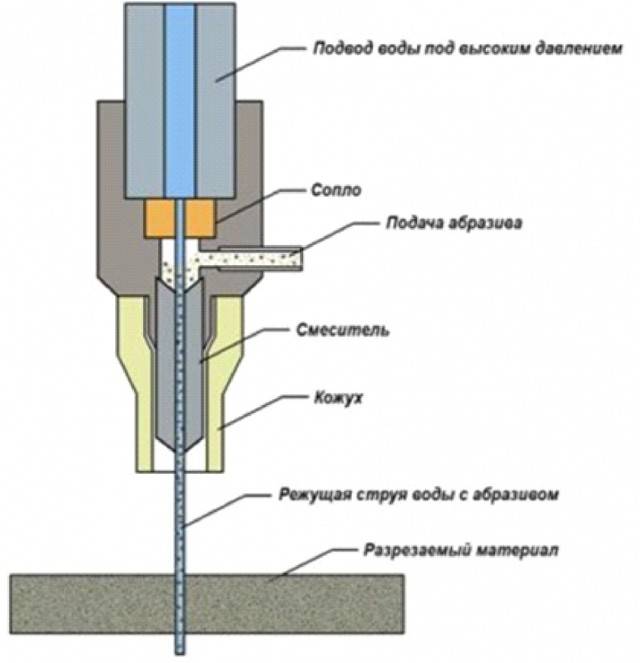

Принцип работы гидроабразивных станков заключается в следующем:

Вода, сжатая одним из основных компонентов системы – насосом высокого давления до давления 4000 бар или более, проходит через водяное сопло, образующее струю диаметром 0,2-0,35 мм, которая попадает в смесительную камеру. В смесительной камере происходит смешивание воды с абразивом (гранатовым песком) и далее она проходит через второе, твердосплавное сопло с внутренним диаметром 0,6-1,2 мм. Из этого сопла струя воды с абразивом выходит со скоростью около 1000 м/сек и попадает на поверхность разрезаемого материала, тем самым разрезая ее.

Таблица 5. Характерная область применения технологий резки водой

В качестве абразива применяются различные материалы с твердостью по Моосу от 6,5. Их выбор зависит от вида и твердости обрабатываемого изделия. Также не стоит забывать, что более твердый абразив быстрее изнашивает узлы режущей головки.

Таблица 6. Типичная область применения некоторых абразивных материалов при резке

Преимущества и недостатки.

С помощью водно-абразивной или водной струи можно разрезать практически любые материалы. При этом не возникают ни механические деформации заготовки (так как сила воздействия струи составляет лишь 1–100 Н), ни ее термические деформации, поскольку температура в зоне реза составляет около 60–90°С. Таким образом, по сравнению с технологиями термической обработки (кислородной, плазменной, лазерной и др.) гидроабразивная резка обладает следующими отличительными преимуществами:

- очень высокое качество реза из-за минимального термического влияния на заготовку (без плавления, оплавления или пригорания кромок);

- возможность резки термочувствительных материалов (ряда пожаро- и взрывоопасных, ламинированных, композитных и др.);

- экологическая чистота процесса, полное отсутствие вредных газовых выделений;

- взрыво- и пожаробезопасность процесса.

Водно-абразивная струя способна разрезать материалы толщиной до 300 мм и больше. Гидроабразивная резка может быть выполнена по сложному контуру с высокой точностью (до 0,025–0,1 мм), в том числе для обработки объемных изделий. Данный вид резки эффективен по отношению к алюминиевым сплавам, меди и латуни, из-за высокой теплопроводности которых при термических способах резки требуются более мощные источники нагрева. Кроме того, эти металлы труднее разрезать лазером из-за их низкой способности поглощать лазерное излучение.

Водно-абразивная резка имеет ряд недостатков:

- существенно меньшая скорость разрезания стали малой толщины по сравнению с плазменной и лазерной резкой;

- высокая стоимость оборудования и высокие эксплуатационные затраты (характерно и для лазерной резки), обусловленные расходом абразива, электроэнергии, воды, заменами смесительных трубок, водяных сопел и уплотнителей, выдерживающих высокое давление;

- повышенный шум из-за истечения струи со сверхзвуковой скоростью (характерно и для плазменной резки).

Оборудование:

При гидроабразивной резке используется такое оборудование, как станок для гидроабразивной резки.

Процесс гидроабразивной резки

Собственно процесс гидроабразивной резки состоит из четырех фаз.

- Фаза № 1. Образования изогнутой фронтальной поверхности резания. Сфокусированный гидроабразивный струя прорезает в заготовке узкую щель – струя постепенно вводится в заготовку и с постоянной скоростью резания движется по ней.

- Фаза № 2. Начало образования ступеньки (обрыва). Угол между струей и поверхностью резания постепенно увеличивается.

- Фаза № 3. Завершение образования ступеньки (обрыва), смещение ее вниз. Снятие слоя материала происходит лишь на небольшом отрезке фронтальной поверхности резания.

- Фаза № 4. Восстановление исходного состояния. Ступенька довольно быстро «вдавливается» в заготовку. По мере смещения ступеньки вниз снова образуется ровная поверхность резания – начальное состояние резки восстанавливается.

Описанный выше процесс имеет циклический характер.

В процессе резки гидроабразивной струей вода выполняет лишь функцию носителя. Резки обусловлено съемом (скалыванием) определенного количества слоев материала, которое вызвано ударами твердых частиц абразива. Наличие абразива в струе увеличивает его технологические возможности, позволяет резать металл.

Наиболее распространенными абразивами являются кварцевый песок, гранатовый абразив, оливин, карбид кремния и электрокорунд. Широкое применение указанных выше абразивных материалов объясняется их относительной дешевизной, твердостью и высокими режущими свойствами. Например, гранатовый абразив является твердым и тяжелым; благодаря этому он является фактически устойчивым в течение всего цикла использования. Это дает возможность получать высокое качество среза с определенной глубиной шероховатости, в зависимости от размера зерна и скорости резки. На основе высокой вязкости такой абразив неоднократно может быть использован повторно. Отечественные предприятия в основном используют кварцевый песок.

Как и при любом виде обработки материалов, наиболее благоприятные условия для освоения процесса гидроабразивной резки могут быть достигнуты за счет выбора его оптимальных технологических параметров: давления рабочей жидкости, формы и диаметра отверстия водяного и абразивного сопел, количества абразива, подаваемого расстоянии от сопла к разрезающей поверхности, скорости подачи, качества поверхности резки. Анализ этих параметров требует детального изучения и имеет существенное значение при исследовании данной технологии.

Преимущества и недостатки гидроабразивной резки

В современной промышленности активно используется новый вид резки металла с помощью воды. Такая резка называется водно-абразивной или гидроабразивной. Впервые этот метод был использован в авиастроительной промышленности.

У данной технологии отсутствуют недостатки, которые присущи разрезанию металла механическим воздействием или высокой температурой. Впервые такая технология была применена в 70-х годах прошлого века. В промышленности ее активно стали использовать в конце XX века.

Разрезание металла посредством воздействия воды и абразива имеет ряд преимуществ.

- Обрабатываемое изделие не нагревается и не деформируется.

- Высококачественный рез, поэтому нет необходимости в последующей обработке изделия.

- Потери металла – минимальны.

- Обрабатывать детали можно любого размера и в любом режиме – ручном или автоматическом (без участия человека).

Изделия из любых металлов обрабатываются с одинаковой скоростью. Работа состоит из одного этапа – перенастраивать оборудование не нужно. Следовательно, времени такая резка требует меньше, чем другие виды. Гидроабразивная резка идеально подходит для обработки тугоплавких материалов и сталей. И еще один приятный момент: такая работа не сопровождается выделением дыма, запаха и пыли.

Применяя водно-абразивную резку, можно получить детали различной формы – нужно только задать определенные параметры с помощью числового программного управления. Этот фактор позволяет активно применять данный метод для получения различных предметов, предназначенных для украшения интерьера, зданий и т. п.

Есть у водно-абразивной резки и недостатки. Во-первых, для металлов, подверженных коррозии, могут быть негативные последствия. И, во-вторых, этот вид резки требует больших финансовых затрат. Весь механизм нужно постоянно осматривать. Оборудование часто выходит из строя и требуют ремонта или замены.

Возможности водной резки металла

Многие способы применяются только для прямой распиловки, в то время как гидрорезка позволяет:

- делать фигурный разрез;

- не обрабатывать края;

- обрабатывать листы (металлозаготовки) толщиной до 120 – 200 мм, в зависимости от типа стали;

- подключить к автоматическому пульту управления трудный проект и фактически не участвовать в процессе, только контролировать;

- разрезать окружности, трубы.

Сейчас активно пользуются технологией в различных сферах:

- автомобилестроение и машиностроение в целом;

- изготовление заготовок, деталей из материалов, которые не поддаются штамповке;

- резка водой железа, утеплителей, стекловолокна, изоляторов, мрамора и прочих материалов;

- художественная обработка.

Плюсы резки металла гидроабразивной струей воды

рабочей зоны 200-мм стального листа

Идеальный срез в сочетании со щадящим режимом температур — это еще не все преимущества, который имеет водно-абразивный способ. Высокая цена оборудования с лихвой компенсируется экономией на крепежных узлах и элементах, которые не требуются даже во время работы с тонкостенными изделиями.

Отсутствие пыли и дымовой завесы, а также иных неблагоприятных факторов – еще одно из многих преимуществ гидроабразивной резки. Кроме этого, нет необходимости делать замену изношенных режущих частей и следить остроту резака, потому что его, по сути, нет. Вместо него роль режущей части играет струя воды вместе с абразивными частичками.

Процедура гидроабразивной обработки среза происходит за один этап. Причем скорость работы проходит без задержек, показатель скорости порезки не снижается, даже когда необходимо обрабатывать толстостенные изделия.

Универсальные показатели станков для порезки металла дают возможность на одном устройстве одновременно проводить обработку различных материалов — это резина, стекло, пластик или многослойный материал.

Гидроабразивные станки для резки металла характеризуются безопасностью эксплуатации, поэтому могут устанавливаться на предприятиях с большим риском взрывоопасности.

Какое нужно оборудование?

Основное требование, которому должно отвечать оборудование для гидроабразивной резки – наличие давления, подающего воду, и формирующее струю и ее направленность.

В комплект оборудования (станка) входит:

- Насос для гидроабразивной резки, создающий высокое давление. Его действие заключается в аккумуляции жидкости с абразивным составляющим, и подачей ее на обрабатываемую поверхность. Мощность насоса определяет производительность.

- Мощностной регулятор. Станки, работающие на подаче гидроабразивной смеси, и оснащенные регулятором мощности, производят рез разными водно-абразивными составами под давлением. Разность составов позволяет производить обработку материалов разной толщины и структуры. Для сверхтвердых деталей, применяют смеси из трех компонентов, а для вязки –двухкомпонентные.

- Вариативность сопла. Возможность замены сопла расширяет возможности оборудования с учетом состава, толщины, плотности.

- Применение смесителей – важный фактор в функциональности станка. Он обеспечивает равномерность, однородность состава, что в результате дает качество реза, скорость вне зависимости от толщины.

- Автоматическая коррекция. Инерционность струи состава – причина появления конусной кромки на обрабатываемой поверхности. Наличие системы автоматической коррекции учитывает плотность материала и позволяет минимизировать данный эффект при помощи изменения соплового угла наклона.

- Водоподготовка. Какая-либо вода не годится для создания смеси. Некачественная вода – серьезное препятствие для качества. Чтобы исключить данное явление станки оборудуются системой водоочистки.

Данные элементы оборудования – основные для качественной работы станков. Но кроме них аппараты для водно-абразивной резки могут иметь дополнительные элементы, расширяющие возможности станка:

- фигурный рез;

- рез вне зависимости от угла;

- автоматический рез (ЧПУ) без участия пользователя;

- обрабатывать металл различной толщины: для стали до 2 см, для титана – 1,7 см, сверхпрочные сплавы – 1,2 см, сплавы на основе меди;

- резать трубы;

- кран-балки с тельфером, которые могут оснащаться захватами на вакууме или механике, подъемники на пневматике или гидравлике.

Резка металла под водой

Нетривиальная задача: надо разрезать металлическую конструкцию под водой не извлекая её: чем это можно сделать?

В современных способах обработки металла при необходимости выполнения работ под водой применяются два принципиально различных способа резки металла:

- Электродуговой, при котором резка выполняется за счет термического воздействия на материал;

- Плазменная резка;

- Резка посредством создания условий протекания химической реакции, позволяющей металлу сгорать в кислороде, при этом струя кислорода выступает режущим инструментом. Способ получил название кислородной резки.

Последний способ в свою очередь делится на два подвида по типу нагрева металла:

- Газокислородная, далее разделяющаяся на подвиды по типу используемого горючего газа для разогрева металла до температуры возгорания;

- Электрокислородная, при которой нагрев осуществляется посредством создания электрической дуги, делится на подвиды по типу применяемых в ней электродов.

Самым простым способом, который применяют в большинстве случаев для выполнения резки металла под водой на данный момент времени остается дуговая резка, для которого организую подачу тока не менее 500 a. Хорошие результаты дает этот способ при обработке металла толщиной до 2 см, с увеличением толщины производительность выполнения работ быстро снижается, а расход электродов растет, кроме того образуется неровный край реза. Поэтому, хоть и существует возможность применения электродуговой резки к порезам металла толщиной до 70 mm, но гораздо чаще для больших толщин металла или для резки нескольких слоев применяют электрокислородный способ.

Хотите зарабатывать на акциях? Подпишитесь на Телеграм-бот @birzevikbot — он рассылает биржевые новости, тренды, лекции — рекомендую и новичкам и профи.

Но и у этого способа есть свои минусы, так в первую очередь, это быстрый выход из строя электродов. Так самый доступный трубчатый стальной электрод в среднем сгорает за 1 мин и требуется его замена, что увеличивает время выполнения работ в три-четыре раза. Поэтому основные усилия в продвижении этого способа направлены на поиск и разработку более стойких электродов.

По качеству создания кромки самые лучшие результаты показывает газокислородный способ резки. Но и этот способ имеет свои ограничения. Так, хорошие показатели резки получаются при разделении стали, титана и марганца и сплавов на их основе. А остальные металлы и сплавы, в частности, на основе меди и алюминия, почти не поддаются газокислородной обработке, потому что температура их плавления ниже температуры их активного окисления в кислороде, а это условие является одним из необходимых условий газокислородной резки.

Возможна подводная резка металла и с помощью специальных плазморезов (отличаются от обычных: охлаждение катода в плазмотроне осуществляется воздухом, сопла — окружающей водой), как пример АППР Краб. Пока этот метод находится в стадии активного апробирования. Особенно он интересует МЧС.

Вывод: выбирать какой-то конкретный способ резки металла под водой надо исходя из существующих условий: глубины выполнения предполагаемых работ, толщины металла, его состава. Кроме того, не лишним будет учитывать уже имеющийся опыт выполнения резки металла в сходных условиях для расчета времени работы и расходных затрат на их выполнение.

Интересно:

- Как я запускал свой бизнес по приёму чёрного металла

- Взяли кредит под 36.4% (с допами), пересчитали под…

- Деньги в долг под залог недвижимости, квартиры -…

- Хватило ума взять кредит под 29.9% годовых и не…

- Как получить потребительский кредит под минимальный процент?

- Где открыть вклад в долларах под высокий процент

Автор поста: Alex Hodinar Частный инвестор с 2006 года (акции, недвижимость). Владелец бизнеса, специалист по интернет маркетингу.

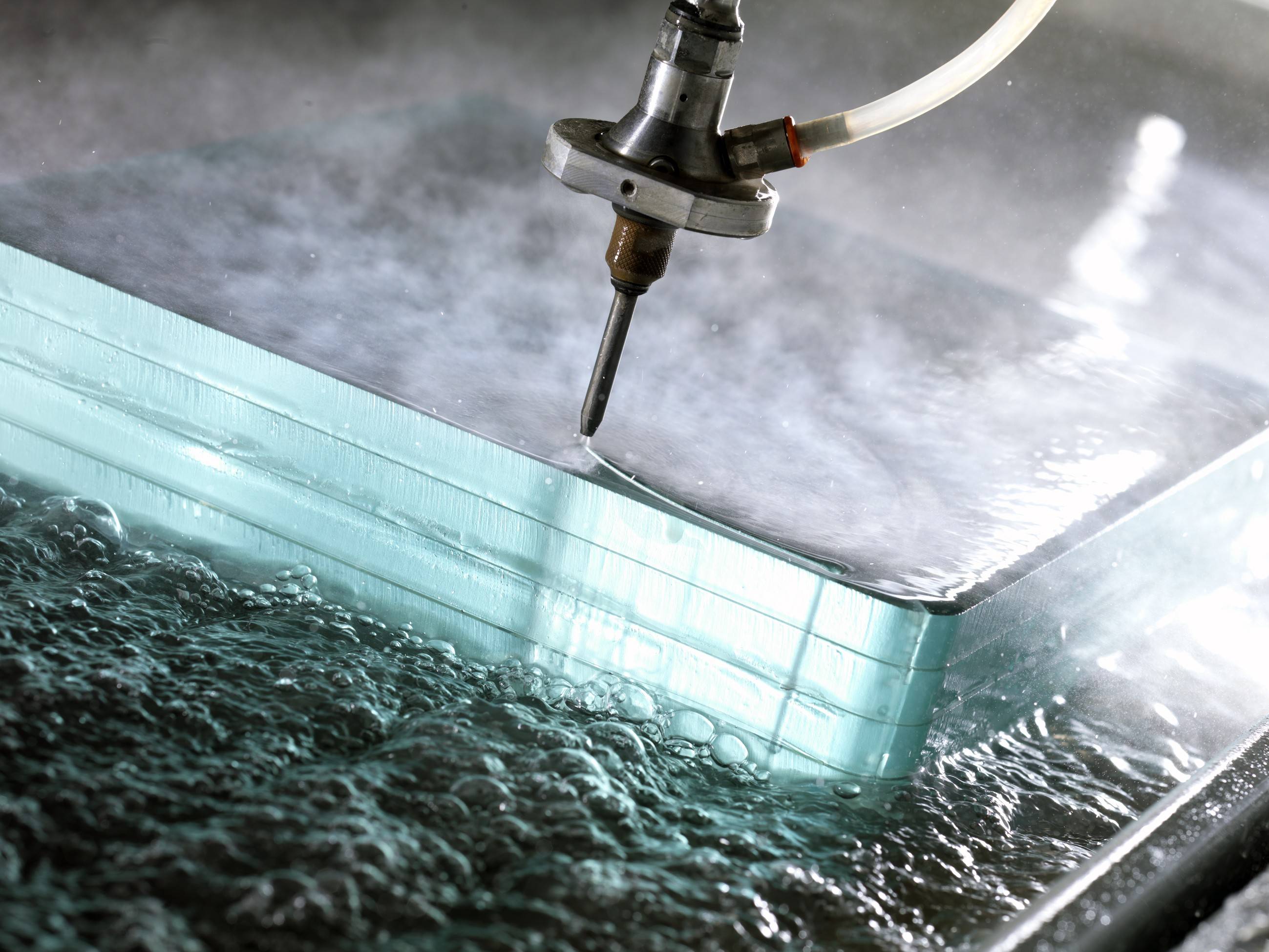

Принципы проведения работ

Новая технология представляет собой следующую процедуру:

- Заготовка погружается в большую емкость с водой.

- Мастер закрепляет деталь так, чтобы рабочая головка свободно перемещалась по координатам относительно обрабатываемой поверхности.

- Резка водой начинается с погружения рабочей части в ванну.

- Оборудование включается. На поверхность заготовки подается мощный поток воды.

- Постепенно рабочая головка приближается к детали, давление повышается.

Оборудование можно изготовить своими руками. Для этого нужно заранее разобраться с конструкцией готового станка, нарисовать чертеж, подготовить материалы, инструменты

Важно правильно рассчитать давление. Далее собирается конструкция, емкость нужно проверить на герметичность

На ее дне закрепляется система фильтров, которая позволит отсеивать жидкость от частиц металла.

Гидроабразивная резка металла — технологический процесс, при котором на поверхность деталей воздействует вода. Тонкая струйка разрезает заготовку на части. Так можно разделять листы большой толщины без нагревания, что не нарушает структуру материала. Управление ЧПУ позволяет минимизировать усилия со стороны оператора, увеличить точность резов.

Достоинства и недостатки станков для гидрорезки

Сильной стороной можно отметить:

- Возможность обработки заготовок с толстыми стенками при очень точном резе. Именно поэтому гидрорезку используют при прокладке труб высокого давления.

- После резки остается исключительно ровная кромка. На линиях не будет заусенцев, окалин и грата.

- Долгая работа на гидравлике не заканчивается завесой из пыли. Остатки материала смываются водой.

- Не нужно следить за тем, чтобы режущий инструмент был острым, заменять его или затачивать.

- Высокая скорость обработки заготовок (в том числе толстостенных).

- Водой можно резать не только металл, но и стеклянные, резиновые, пластиковые и иные многослойные заготовки.

- Скорость работы слабо зависит от толщины материалов. Можно сложить несколько деталей слоями и провести их резку одновременно.

Но есть и минусы:

- Себестоимость станка для резки металлических деталей водой выходит дороже, чем стоимость сборки аналогов.

- Конусность. Может появляться в момент обработки тугоплавкого металла или толстостенной стали. При появлении конусности торец изделия выходит не ровным, а напоминает воронку. Убрать данный дефект можно при лишь помощи дополнительного устройства.

- Большой расход электроэнергии и воды.

Техника безопасности

Процесс гидроабразивной резки не представляет особой опасности. Расстояние от трубки, из которой выходит струя, до обрабатываемой поверхности — всего 2,5 мм. Это исключает воздействие струи на руку. При превышении давления воды выше допустимого открывается сбросной клапан, который снижает давление до рабочего. Тем не менее при работе на станках следует соблюдать определенные меры безопасности.

- Ни в коем случае не допускайте воздействия струи на тело. Такая струя способна разрезать металл толщиной 150 мм, что уж говорить про руку. Во время работы руки держите на максимально возможном расстоянии от зоны резки. Перед включением станка убедитесь в отсутствии посторонних предметов на пути резки.

- Защищайте глаза и органы слуха. Обязательно используйте защитные очки и беруши (или наушники).

- Не кладите руки на рабочий стол.

Обработка металлических изделий с помощью струи воды и абразива все больше применяется в современной промышленности (в основном, в машиностроении и металлургии). Технология и оборудование постоянно совершенствуются, чтобы избежать существующих недостатков или минимизировать их.

Лидерами в производстве аппаратов для гидроабразивной резки являются американские компании Jet Edge, Flow, OMAX, итальянские WaterJet Corp Inc. и Caretta Technology, голландская Resato, чешская PTV, шведская Waterjet Sweden, финская ALICO, швейцарская Bystronic.

Republished by Blog Post Promoter

Принцип работы и разрезаемые материалы

Резка металлических изделий происходит водяной струей в которую добавляют абразив, после чего она проходит через форсунку. Давление в 200-600 атмосфер позволяет разрезать множество материалов. Работа может осуществляться под любым углом, для этого лишь нужно изменить угол форсунки.

В данном случае можно эффективно резать:

- металлы(черные и цветные) и их сплавы;

- каменные изделия из мрамора и гранита;

- сталь(нержавейка, жаропрочная, легированная);

- бронированное, обычное и композитное стекло;

- керамические изделия (бетон, плитка, керамика, гранит керамический);

- композит;

- резину;

- пластмассу;

- картон.

Резка особо твердого сырья осуществляется водой со специальным песком из минералов. Мягкие материалы(резина, пластик, картон) разрезаются исключительно водой без каких-либо примесей.