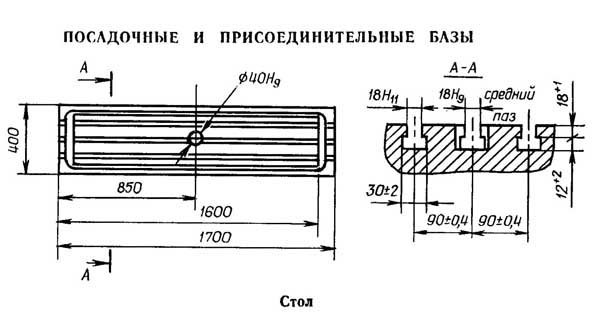

Стол и салазки

Данные компоненты создают благоприятные условия для движения стола в устремлении к координатам X и У (осевое и перпендикулярное). Для начала, чтобы подвижный винтик помог осуществить столику горизонтальные передвижения, он совершает обороты в шарикоподшипниках, которые устанавливаются с левой стороны держателя.

Опора также фиксирует и гайки шурупа, которые прикрепляются к столу. Регулятор долевого движения имеет преобразователь вида БТМ-1В, описание работы которого доводиться контроллером инверсного взаимодействия.

Сдвиг стола по ординате Y проводится от движителя, который смонтирован в балке. Подвижный шариковый винт перпендикулярного движения стола устроенный в станине балки. Для того, чтобы переместить стол вручную, нужно использовать шестигранный вывод.

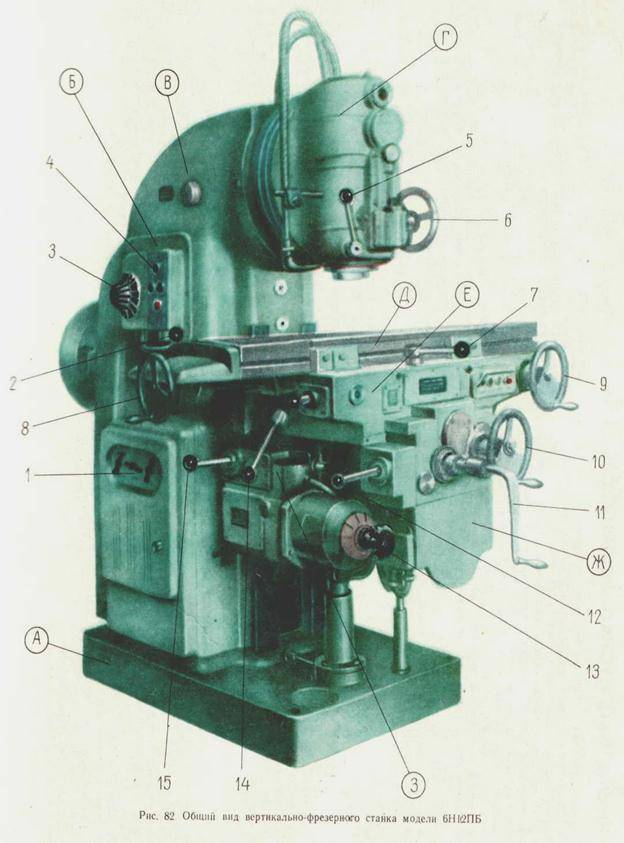

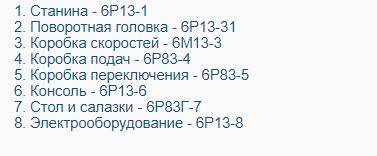

Основные узлы станка

Станок, как уже говорилось выше, довольно стандартны по всей сборке и количеству устройств. Среди узлов и главных деталей выделяют:

- станину;

- поворотную головку;

- стол и салазки;

- коробки: передач, подач, переключения;

- электрическое оборудование;

- консоль.

Специалисты настаивают на том, что комплектация основывается на использовании только качественных и оригинальных запчастей. Но, как показывает практика, сейчас их найти довольно сложно, поэтому в ход идут детали от других механизмов, если они, конечно, подходят по габаритным размерам.

Поворотная головка и шпиндель вертикально-фрезерного станка Р-серии

Поворотная головка относится к типу запчасти, которые крепится на кольцевой выточке станины. Укрепляется четырьмя болтами. Шпиндель является валом с двумя опорами, который находится в движимой гильзе. Люфт регулируется подшлифовкой. При этом регулировка происходит по алгоритму:

- снять гильзы;

- убрать фланец;

- снять полукольца;

- убрать резьбовую пробу;

- убрать гайки;

- застопорить гайку;

- подтянуть подшипник;

- обкатка шпинделя;

- подшлифовка полуколец;

- закрепление механизма.

Коробка скоростей находится в корпусе станины, несоосность максимум 0,6 миллиметров. Коробка переключения скоростей позволяет внедрять нужную сразу без промежутков.

Станина станка

Станина занимает место главной центральной связки, что способствует установке первостепенной и автоматической структуры станка.

Твердое построение станины способствует получению расширенного фундамента и изрядного количества ребер. Основа станины вмещает компоненты вертикального указания, предназначение которого заключается в передвижении балки. С помощью фиксированной дорожки на станине является возможным вычисление величины инструктивного движения консоли.

С помощью конечных выключателей возможно ограничить общее направление балки левосторонней области ниши обшивки. С правосторонней части покрывного отрезка фюзеляжа станка располагается промежуток, каков открывает проход к насосу с маслом, а также показывает коробку скоростей. Левый фасад балки оборудован коробкой перехода с маленькой скорости на большую для того, чтобы выбрать требуемый темп работы с фрезерными деталями. Проволочная плоскость отверстия станины закрепляется шпиндельной головкой. В середине станины расположен специальный отдел для масла. Корпус монтируется к станку у основания и держится с помощью болтиков.

Правила эксплуатации

Как и все механизмы подобной весовой категории, 6Т13 требует установки на бетонный фундамент толщиной не менее 30 см. Поверхность должна быть идеально ровной, чтобы снизить риск возникновения неточностей при тонком фрезеровании. Первоначальный пуск предполагает заполнение маслом резервуара смазочной системы и холостую прогонку всех режимов. Первую замену масла рекомендуется произвести через неделю работы, вторую через месяц, в дальнейшем раз в 3 месяца. Профилактическая промывка масляного резервуара осуществляется раз в год.

Перед каждым пуском станка оператор использует рычаг отжима-зажима инструмента в шпинделе. Изменять положение обрабатываемых деталей, переключать скорости и режимы при вращающейся головке запрещено. Дверцы шкафа управления, обеспечивающие доступ к электроприводам движения, закрываются на ключ. При любой неисправности работа прекращается, и системы должен осмотреть электрик.

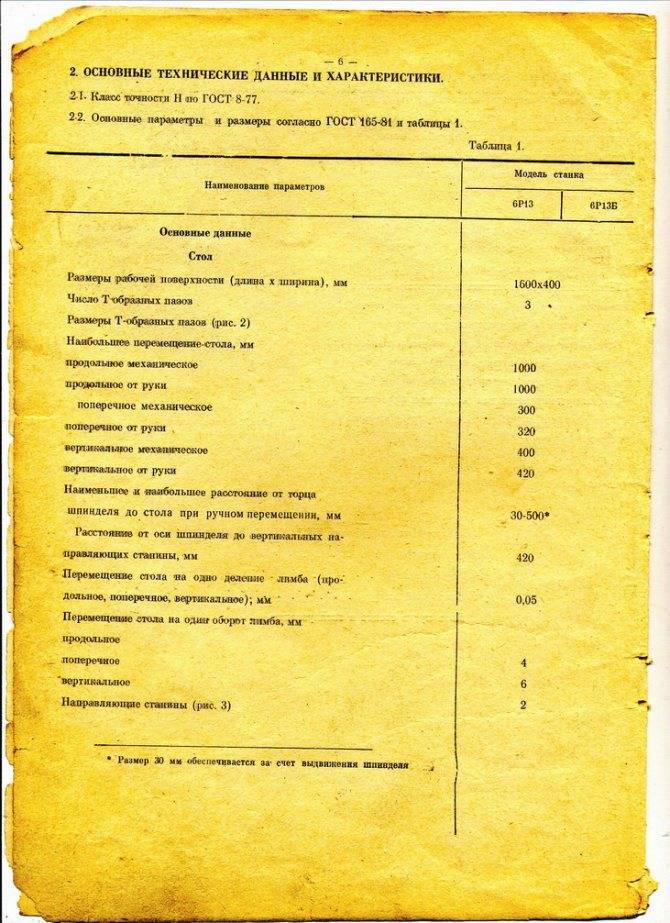

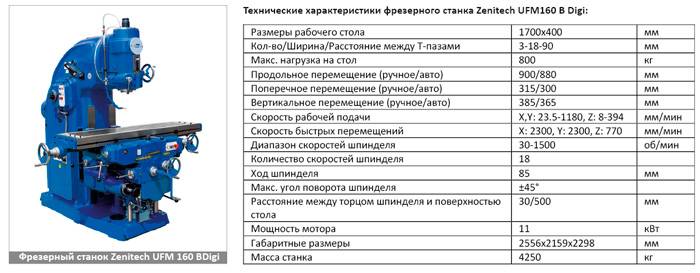

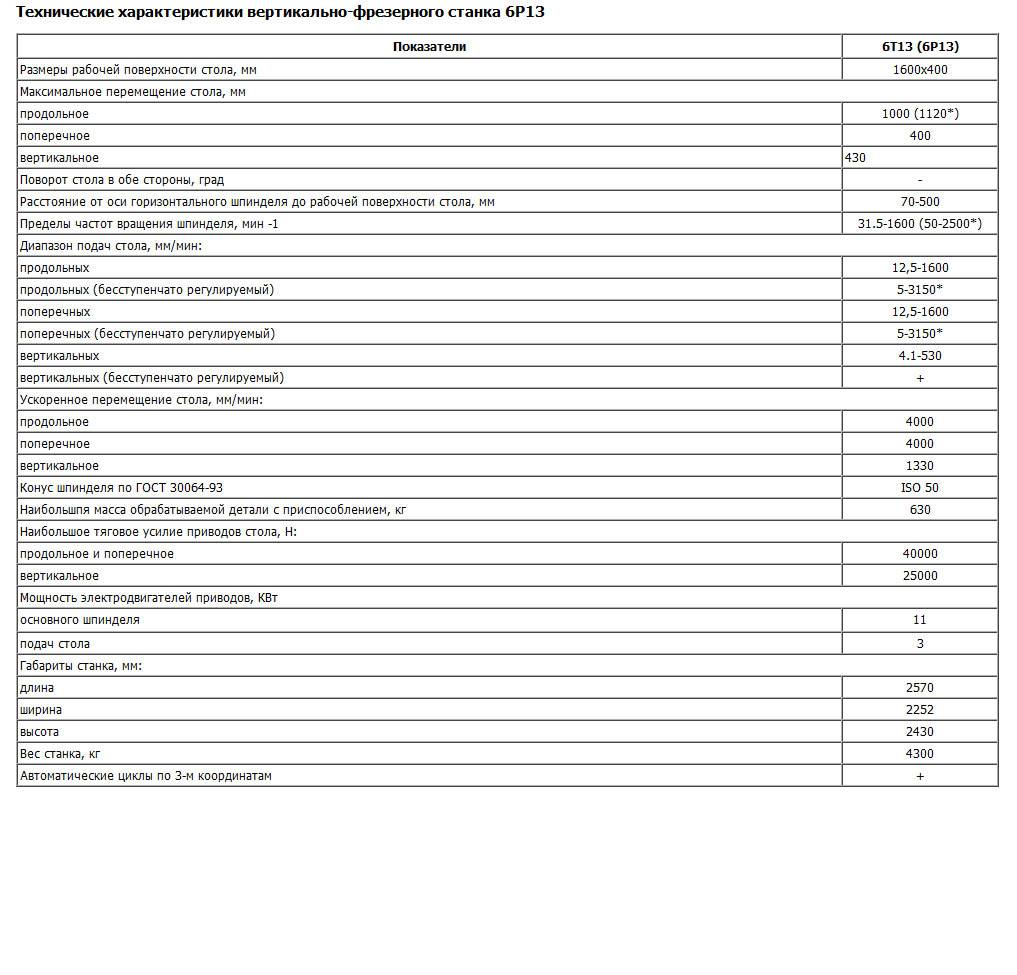

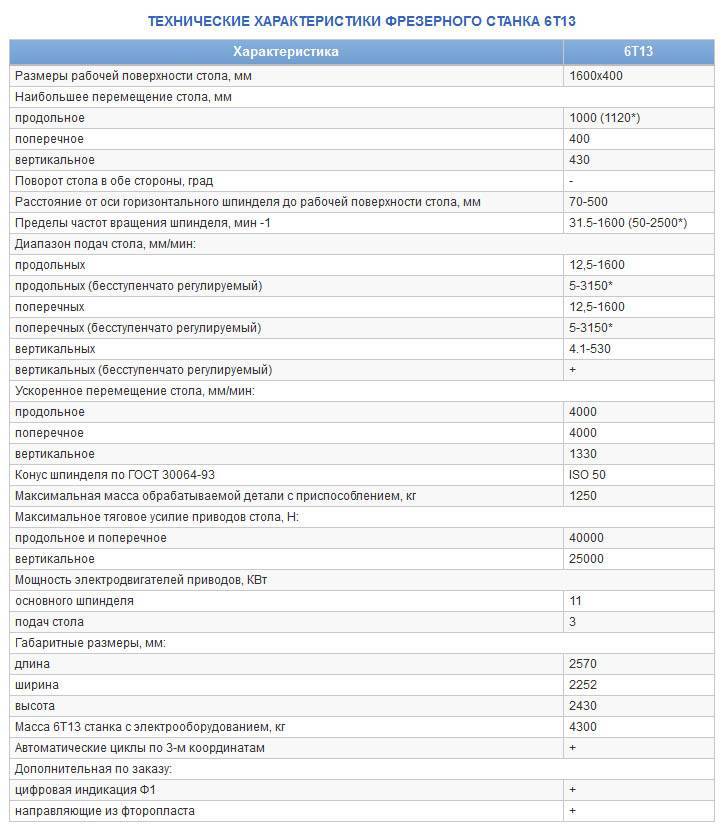

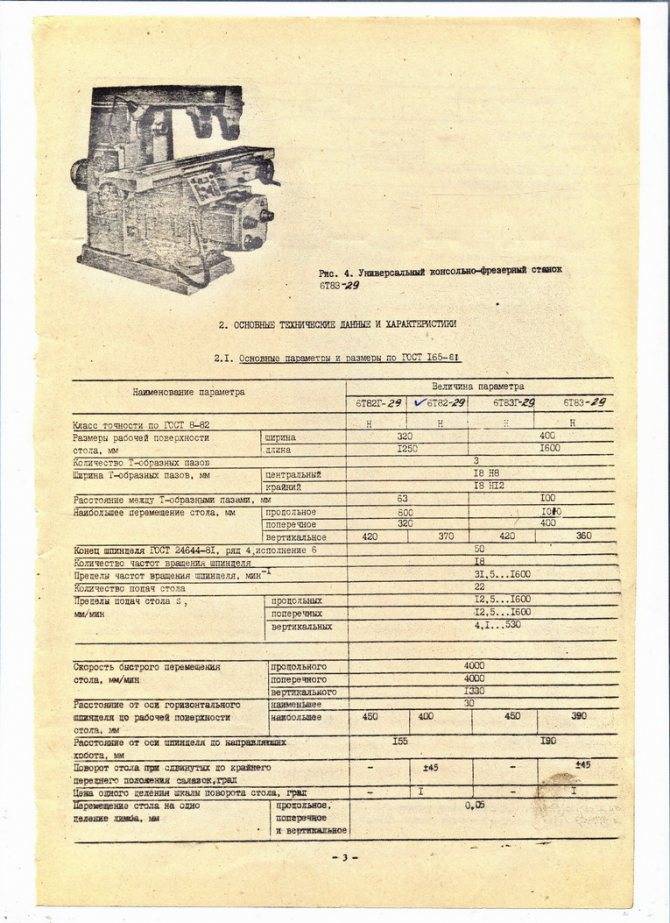

Технические характеристики

Технические характеристик несколько схожи в предыдущей моделью — 6Р12. Но некоторые конструктивные узлы отличаются. Также имеется стол, другой по размерам. Если в модели серии Р12 это было 1250 на 320 миллиметров, то в 6Р13 увеличено до 1600 на 400 миллиметров. Основные технические характеристики агрегата:

- расстояние от шпинделя до поверхности — от 30 до 500 миллиметров;

- до оси направляющей шпинделя — 40 миллиметров;

- ручное перемещение в продольном направлении — 100 мм;

- поперечном — 320 мм;

- вертикальном — 420 мм;

- механическое перемещение в продольном — 1000 мм;

- поперечном — 300 мм;

- вертикальном — 410 мм;

- масса макс детали — до 300 килограмм;

- частота вращения шпинделя — 31,5 до 1600 оборотов в минуту;

- скоростей шпинделя — 18 тук;

- конец шпинделя — класс 3;

- есть возможность выключения упоры, блокировки подачи и блокировки раздельного включения подачи;

- мощность электродвигателя главного — 10 кВт;

- охладительного оборудования — от 125 кВт;

- мощность привода подач — 3 кВт.

Масса рассматриваемой модели станка составляет 4200 килограмм (в то время как в предыдущей модели она была 3150 кг — увеличено более чем на тысячу килограмм). Размеры для установки 2560 на 2260 на 2120 миллиметров.

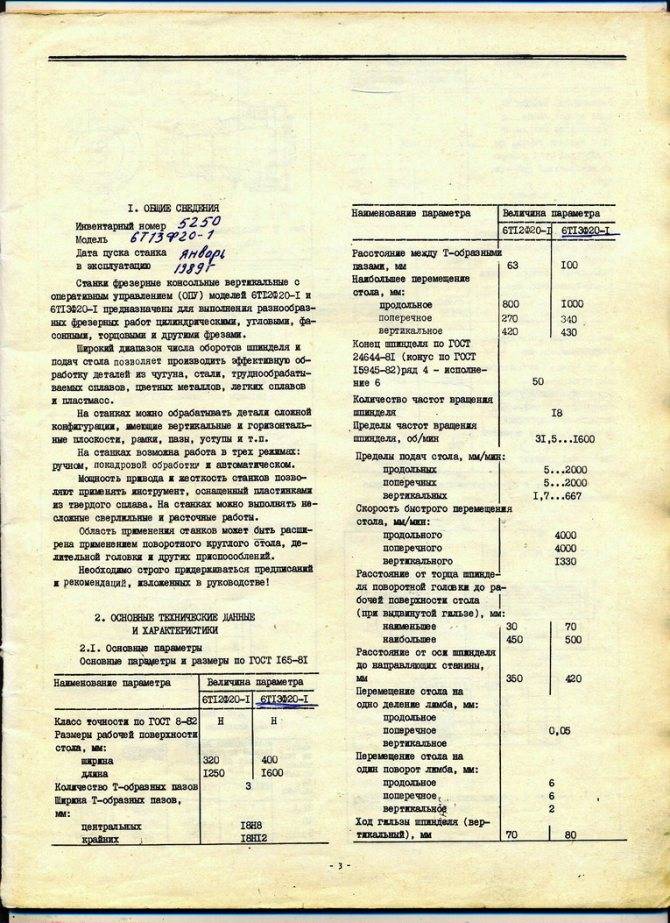

Технические характеристики консольного фрезерного станка 6Н13

| Наименование параметра | 6Н13 | 6М13 | 6Р13 | 6Т13 |

|---|---|---|---|---|

| Основные параметры станка | ||||

| Класс точности по ГОСТ 8-71 и ГОСТ 8-82 | Н, П | Н, П | Н, П | Н |

| Размеры поверхности стола, мм | 400 х 1600 | 400 х 1600 | 400 х 1600 | 400 х 1600 |

| Наибольшая масса обрабатываемой детали, кг | 300 | 630 | ||

| Расстояние от торца шпинделя до стола, мм | 30..520 | 30..500 | 30..500 | 70..500 |

| Расстояние от оси шпинделя до вертикальных направляющих станины (вылет), мм | 450 | 450 | 420 | 460 |

| Рабочий стол | ||||

| Наибольший продольный ход стола от руки (по оси X), мм | 900 | 800 | 1000 | 1000 |

| Наибольший поперечный ход стола от руки (по оси Y), мм | 320 | 320 | 320 | 400 |

| Наибольший вертикальный ход стола от руки (по оси Z), мм | 420 | 420 | 420 | 430 |

| Перемещение стола на одно деление лимба (продольное, поперечное, вертикальное), мм | 0,05 | |||

| Перемещение стола на один оборот лимба (продольное, поперечное/ вертикальное), мм | 6/ 2 | |||

| Пределы продольных подач стола (X), мм/мин | 23,5..1180 | 25..1250 | 25..1250 | 12,5..1600 |

| Пределы поперечных подач стола (Y), мм/мин | 15,6..786 | 25..1250 | 25..1250 | 12,5..1600 |

| Пределы вертикальных подач стола (Z), мм/мин | 7,85..393 | 8,3..416,6 | 8,3..416,6 | 4,1..530 |

| Количество подач продольных/ поперечных/ вертикальных | 18 | 18 | 18 | 22 |

| Скорость быстрых продольных перемещений стола (по оси X), м/мин | 2,3 | 3 | 3 | 4 |

| Скорость быстрых поперечных перемещений стола (по оси Y), м/мин | 1,540 | 3 | 3 | 4 |

| Скорость быстрых вертикальных перемещений стола (по оси Z), м/мин | 0,77 | 1 | 1 | 1,33 |

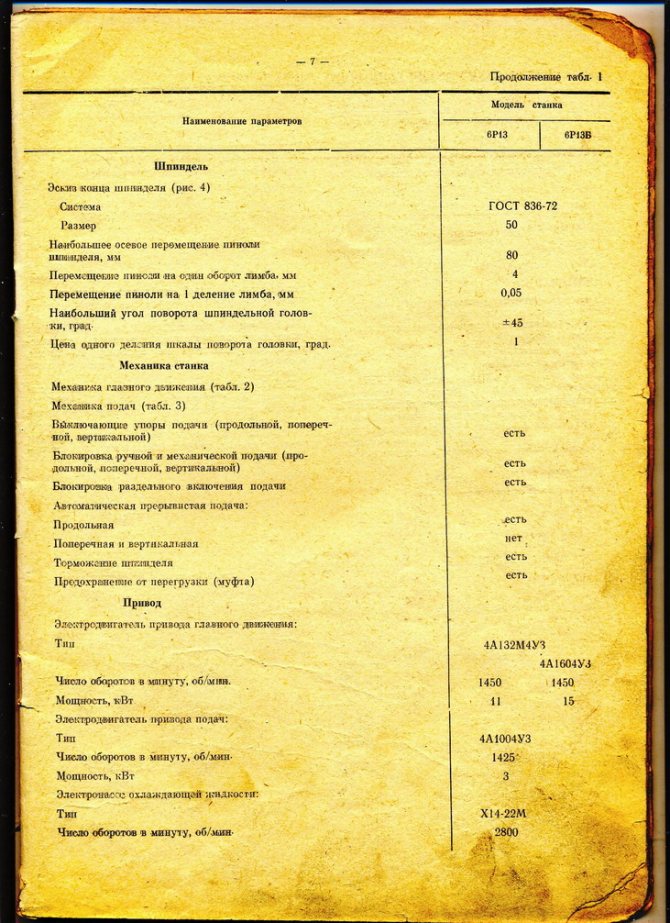

| Шпиндель | ||||

| Частота вращения шпинделя, об/мин | 30..1500 | 31,5..1600 | 31,5..1600 | 31,5..1600 |

| Количество скоростей шпинделя | 18 | 18 | 18 | 18 |

| Перемещение пиноли шпинделя, мм | 85 | 85 | 80 | 80 |

| Перемещение пиноли шпинделя на одно деление лимба, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Конус фрезерного шпинделя | №3 ГОСТ 836-47 | №3 ГОСТ 836-62 | №3 ГОСТ 836-62 | |

| Конец шпинделя ГОСТ 24644-81, ряд 4, исполнение 6 | ||||

| Отверстие фрезерного шпинделя, мм | 29 | 29 | ||

| Диаметр оправок, мм | 32, 50 | |||

| Диаметр переднего подшипника, мм | 100 | |||

| Поворот шпиндельной головки вправо и влево, град | ±45 | ±45 | ±45 | ±45 |

| Механика станка | ||||

| Выключающие упоры подачи (продольной, поперечной, вертикальной) | Есть | Есть | Есть | Есть |

| Блокировка ручной и механической подач (продольной, поперечной, вертикальной) | Есть | Есть | Есть | Есть |

| Блокировка раздельного включения подач | Есть | Есть | Есть | Есть |

| Торможение шпинделя | Есть | Есть | Есть | Есть |

| Предохранительная муфта от перегрузок | Есть | Есть | Есть | Есть |

| Автоматическая прерывистая подача | Есть | Есть | Есть (продольная) | Есть |

| Электрооборудование, привод | ||||

| Количество электродвигателей на станке | 3 | 3 | 3 | 4 |

| Электродвигатель привода главного движения, кВт | 10 | 10 | 10 | 11 |

| Электродвигатель привода подач, кВт | 2,8 | 3,0 | 3,0 | 3,0 |

| Электродвигатель зажима инструмента, кВт | нет | нет | нет | 0,25 |

| Электродвигатель насоса охлаждающей жидкости, кВт | 0,125 | 0,125 | 0,125 | 0,12 |

| Суммарная мощность всех электродвигателей, кВт | 12,925 | 13,125 | 14,37 | |

| Габарит и масса станка | ||||

| Габариты станка (длина ширина высота), мм | 2575 х 1870 х 2250 | 2565 х 2135 х 2235 | 2560 х 2260 х 2120 | 2570 х 2252 х 2430 |

| Масса станка, кг | 4250 | 3120 | 4200 | 4300 |

Список литературы:

Вертикальные консольно-фрезерные станки с поворотной головкой 6Н13П, 6Н13ПБ. Паспорт станка, 1955 Вертикальный консольно-фрезерный станок 6Н12. Руководство по уходу и обслуживанию, 1952 Консольный вертикально-фрезерный станок с поворотной головкой 6Н13П. Краткое описани и инструкция по эксплуатации, 1965Горизонтально-фрезерный станок 6Н82, 6Н82Г. Руководство, 1959 Каталог-справочник сменяемых деталей консольно-фрезерных станков 6Н82, 6Н82Г, 6Н12, Тула, 1973

Аврутин С.В. Основы фрезерного дела, 1962

Аврутин С.В. Фрезерное дело, 1963

Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

Барбашов Ф.А. Фрезерное дело 1973

Барбашов Ф.А. Фрезерные работы (Профтехобразование), 1986

Блюмберг В.А. Справочник фрезеровщика, 1984

Григорьев С.П. Практика координатно-расточных и фрезерных работ, 1980

Копылов Работа на фрезерных станках,1971

Косовский В.Л. Справочник молодого фрезеровщика, 1992

Кувшинский В.В. Фрезерование,1977

Ничков А.Г. Фрезерные станки (Библиотека станочника), 1977

Пикус М.Ю. Справочник слесаря по ремонту металлорежущих станков, 1987

Плотицын В.Г. Расчёты настроек и наладок фрезерных станков, 1969

Плотицын В.Г. Наладка фрезерных станков,1975

Рябов С.А. Современные фрезерные станки и их оснастка, 2006

Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

Тепинкичиев В.К. Металлорежущие станки, 1973

Чернов Н.Н. Металлорежущие станки, 1988

Френкель С.Ш. Справочник молодого фрезеровщика (3-е изд.) (Профтехобразование), 1978

Связанные ссылки. Дополнительная информация

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Скачать паспорт Интересное видео Деревообрабатывающие станки КПО Производители

Приводы станка

Снабжение станка с ЧПУ 6Р13Ф3 содержит следящее-регулируемые передачи снабжения с электрическими моторами с большой скоростью включения беспрерывного электричества. Использование отслеживающих стабилизационных движителей в комбинации с моторами непрерывной или же непрерывного подвода электричества тока в станках гарантирует быстроту точного передвижения стола до 4,8 м/мин.

Также исключаются дефекты элементов на случай применения прерывистой переработки, разве что бывают дефекты при передаче поставки по одной из координат. Еще можно ввести централизационное покрытие главных элементов станков. Применение электромеханических построений захвата механизмов, гарантирующее непрерывное усилие зажима до 2000 кг используется довольно часто. В целях переносного снабжения применима такая характеристика, как подготовленная электропроводка с вилочным разъединением.

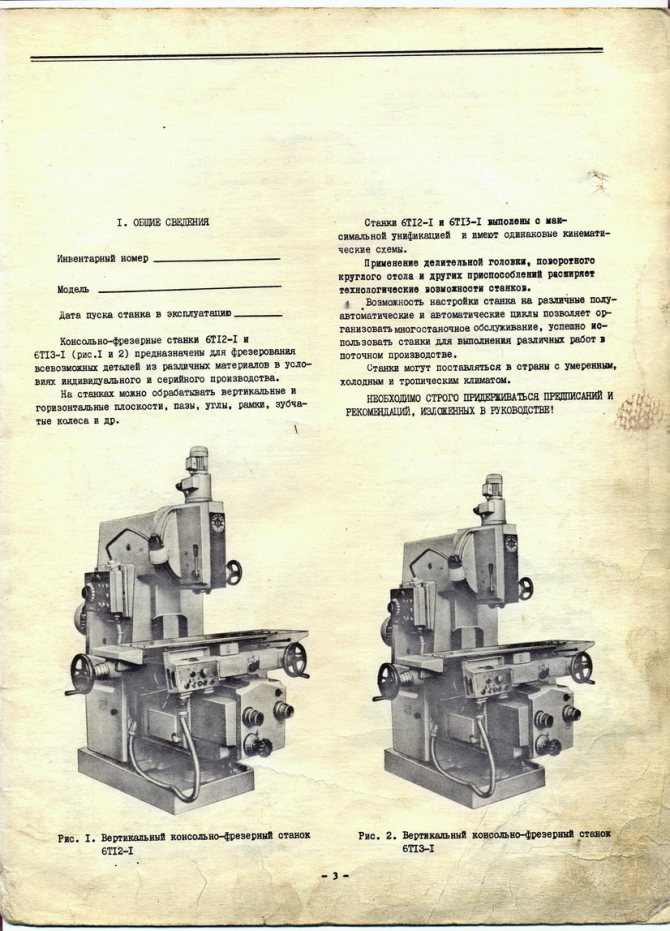

Краткая сводка о производителе

Выпускался впервые Горьковским заводом фрезерных станков. Это предприятие, основанное в 1931 году, было самым крупнейшим в России. Занимается выпуском различных фрезерных станков, оснащенных возможностью не только ручного или автоматического управления, а и числовых программным управлением. Станки выпускаются с 1932 года, но конкретно серия Р, о которой идет речь, появилась в 1972 года. Но она сразу же зарекомендовала себя как надежное и универсальное устройство.

Модель с кодом 13 отличается от предыдущей 12 тем, что мощность главного двигателя и подач несколько мощной, размеры стола увеличены и есть варианты перемещения рабочей платформы. Дополнены быстроходными платформами. На главное отличие модели, которая была выпущена позже, – величины диапазонов оборотов шпинделя. Сейчас Горьковский завод уже не занимается выпуском станков по ясным причинам, купить его можно для производственного или частного пользования в ООО «Станочный парк».

Описание узлов

Станина является базовым узлом, на котором установлены все остальные узлы и механизмы станка. В ней располагается коробка скоростей и ниша для электрооборудования. Сама станина при монтаже регулируется по уровню и крепится к фундаменту анкерными болтами.

Поворотная шпиндельная головка с механизмом ручного осевого перемещения гильзы расположена в верхней части станины, позволяет обрабатывать заготовку под углом до 45 градусов к поверхности стола.

Рабочий стол с Т образными пазами перемещается в продольном и поперечном направлении. На его поверхности крепятся обрабатываемые заготовки и дополнительные приспособления: тиски, делительные головки и другие устройства.

Вертикальный шпиндель в виде цилиндрического вала монтируется на двух опорах и располагается в выдвижной гильзе. Регулировка осевого и радиального положения осуществляется при помощи колец. В торце шпинделя крепится режущий инструмент.

Коробка скоростей располагается в верхней части станины и от главного электродвигателя передает вращение на шпиндель. Переключение режимов резания производится рычагами. Визуальный контроль за состоянием и работой узла допускается через смотровое окно, расположенного с правой части станины. Коробка настраивается на 18 положений оборотов шпинделя. Смазка данного механизма осуществляется методом разбрызгивания масла.

Привод подач регулируется отдельным двигателем, расположенным в консоли станка. Настройка коробки подач на требуемые режимы перемещений осуществляется шестеренчатыми блоками и подвижного зубчатого колеса с муфтой. Включение соответствующего передвижения рабочего стола по всем координатам устанавливается рукоятками. Число подач на станке имеет 18 положений.

Подвижная консоль в комплекте с коробкой подач расположена в нижней части станины. Данная конструкция выполняет функции регулировки подач и циклов работы. Сверху консоли станка установлен рабочий стол, который так же предназначается для передачи движения и крепления заготовки.

Электрооборудование , смонтированное в нише вертикальной станины, отвечает за управлением и контролем режимов работы оборудования. В электрической схеме предусмотрена предохранительная муфта для предотвращения аварийных ситуаций и перегрузок. Главный двигатель мощностью 11 кВт позволяет вести обработку на повышенных режимах резания без потери качества поверхности.

Характеристики аппарата

6р13ф3 обладает широким функционалом. Помимо обработки чугунных и стальных изделий, станок может обрабатывать:

- холоднокатаные листы;

- детали, тяжело поддающиеся обработке, сделанные из цветных металлов;

- горячекатаные листы;

- сложные изделия путем сверления.

Горячекатаные металлические листы Агрегат может обрабатывать различные детали фрезерованием торцовыми и концевыми фрезами.

Устройство применяется в рамках производства мелкими и средними сериями. Его вес достигает 4449 кг, а общие параметры по длине, ширине и высоте равняются 345*296,5*397 см.

На аппарате имеется чпу, позволяющее:

- передвигать салазки с изделия и рабочего стола в продольном и поперечном направлениях;

- передвигать ползун с фрезой в вертикальном направлении.

Основные характеристики станка:

- габариты поверхности стола — 40*160 см;

- нагрузка, которую может выдержать стол — 300 кг;

- количество пазов — 3;

- показатели пределов подач — 3-4799 мм/мин;

- показатели точности при поперечном перемещении 0,04 мм, вертикальном — 0,065, продольном — 0,04;

- продольное, поперечное и вертикальное передвижение стола — 100*40*42 см соответственно;

- показатель быстро перемещения ползуна вместе со столом — 4799 мм/мин;

- подача за импульс — 0,01 мм;

- максимальный сверлильный диаметр — 30 мм;

- максимальный диаметр торцевой фрезы — 125 мм.

Фрезерный станок 6р13ф3 оснащен 6 электрическими двигателями:

- смазочным — 0,26 кВт;

- осуществляющим зажим инструмента — 0,17 кВт;

- предназначенным для перемещения консоли — 2,1 кВт;

- двигателем для охлаждающего насоса — 0,12 кВт;

- приводом основного движения — 7,4 кВт;

- двигателем, предназначенным для подачи по 3 осям — 2,1 кВт.

Для аппарата предусмотрена электропроводка, оборудованная разъемами для штепселей.

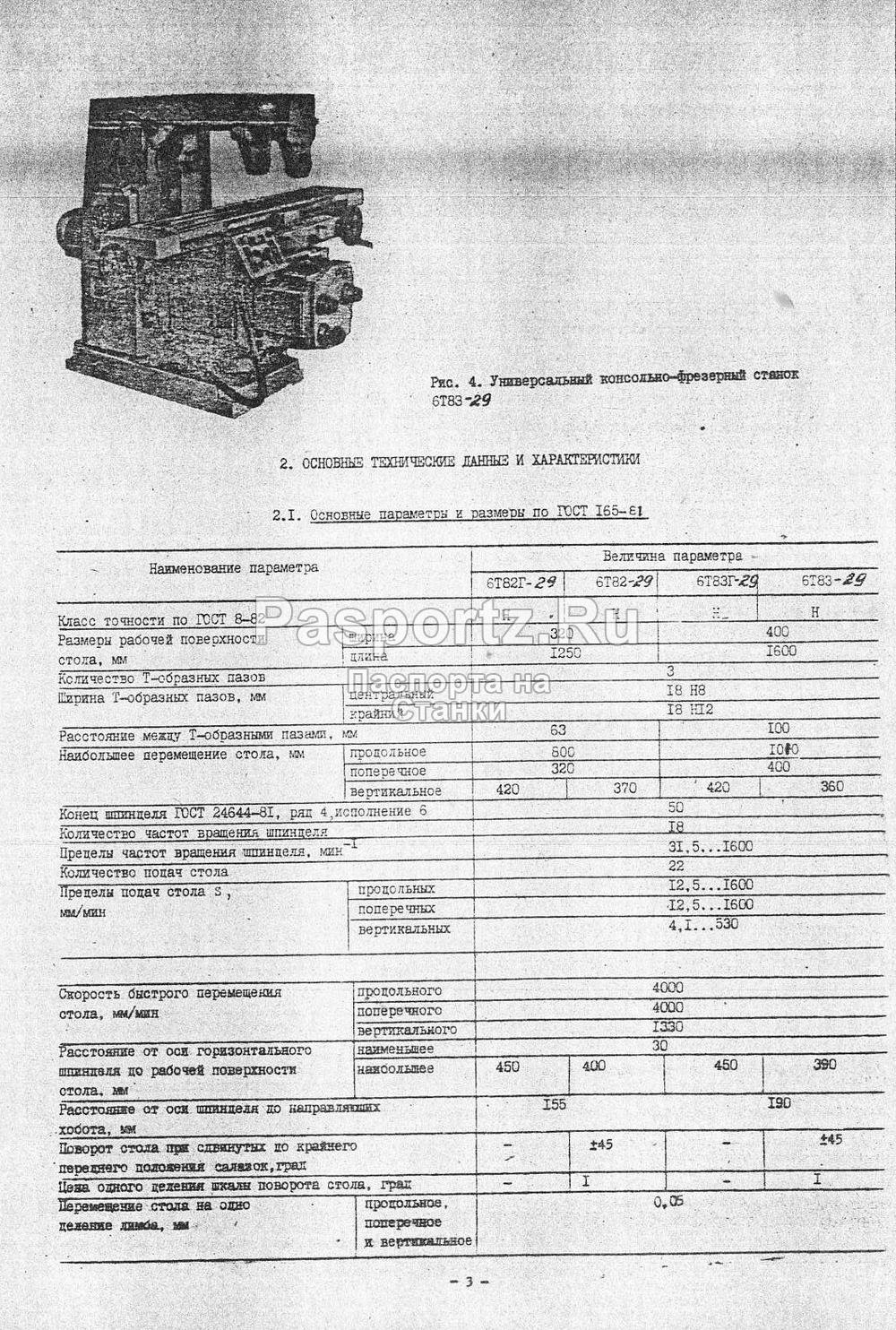

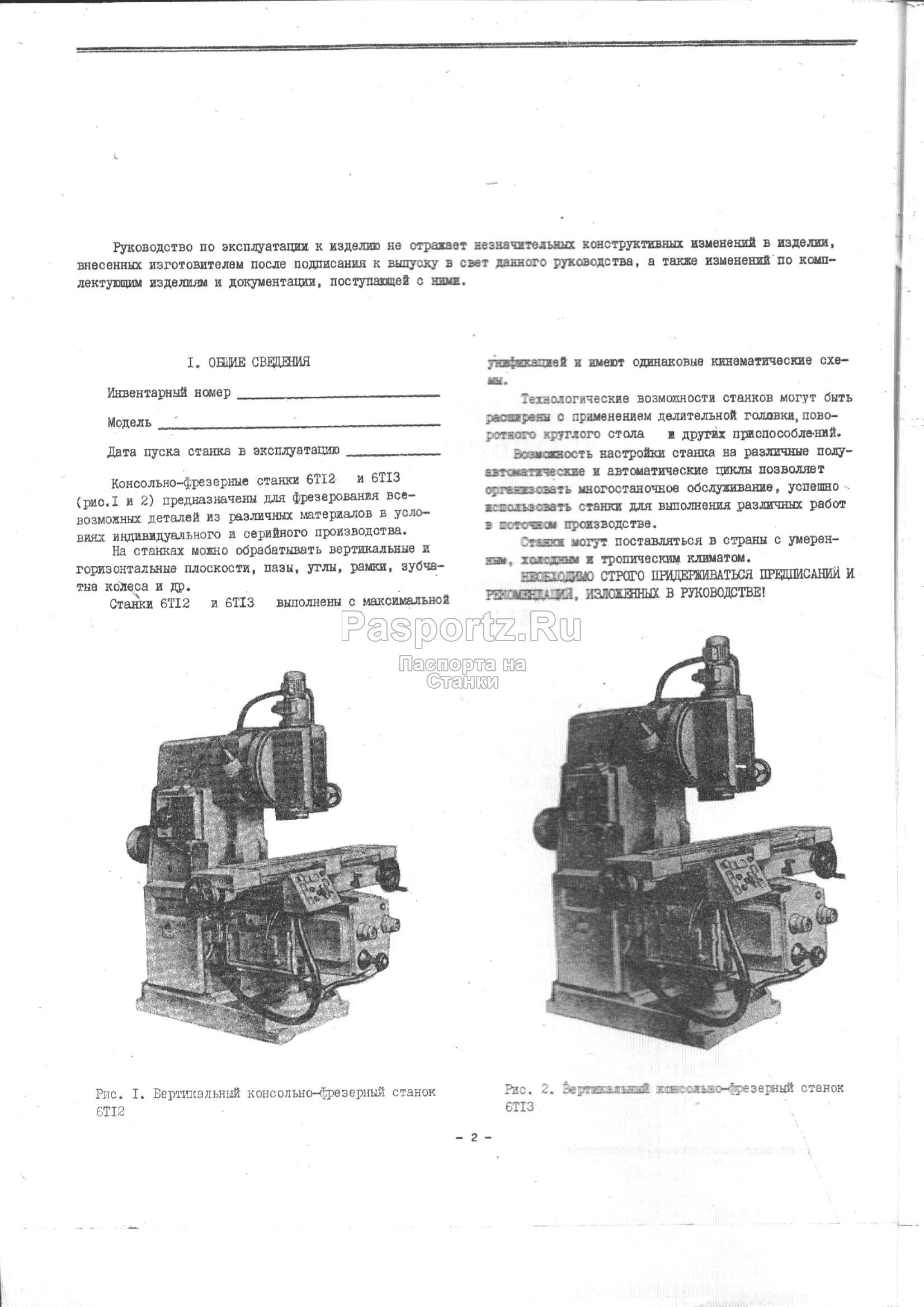

6Р13 — Станок вертикальный консольно-фрезерный

Купить станочный подшипник с доставкой Podshipnik@podshipnik.info

Технические характеристики:

Станки модели 6р13 предназначены для фрезерования всевозможных деталей из стали, чугуна и цветных металлов торцовыми, концевыми, цилиндрическими, радиусными и другими фрезами.

Рабочая поверхность стола, мм 1600х400

Перемещение стола, мм, наибольшее

— продольное 1000 — поперечное 400 — вертикальное 430 — на одно деление лимба (продольное, поперечное, вертикальное), мм 0,05 — на один оборот продольное и поперечное 6 лимба — на один оборот вертикальное 2 лимба

Перемещение пиноли шпинделя на одно деление / оборот лимба, мм 0,05 / 4 Перемещение гильзы шпинделя (вертикальное) 80 Диаметр фрез при черновой обработке, мм, наибольший 200

— от торца вертикального (оси горизонтального) шпинделя до рабочей поверхности стола, мм 30-500 — от оси шпинделя до направляющих станины 460

Скорость быстрого перемещения стола, мм/мин

— продольного и поперечного 4000 — вертикального 1330

Количество скоростей шпинделя 18 Частота вращения горизонтального или вертикального шпинделя, мин-1 31,5-1600 Количество подач стола 22 Подача, мм/мин продольная и поперечная 12,5-1600 вертикальная 4,1-530 Угол поворота шпиндельной головки, град 45

привода главного движения 11 привода подач 3

Масса обрабатываемой детали (вместе с приспособлением), кг 630

Габаритные размеры, мм

длина 2570 ширина 2252 высота 2430

Разработкой и производством универсального фрезерного оборудования марки 6Р13 занимался Горьковский завод фрезерных станков. Это предприятие имеет большой опыт в изготовлении подобной продукции. Поэтому модель 6Р13 отличается от аналогов многофункциональностью, качеством сборки и продолжительным сроком безремонтной эксплуатации.

Конструктивные особенности

При поиске информации где на фрезерный станок 6Р13 купить запчасти отметим, что эту модель перестали производить, на ее смену пришли модернизированные станки или его аналоги. Тот момент, что 6Р13 стал в качестве основы при создании аналогов определяет схожесть многих агрегатов, а значит проблемы с подбором запчастей возникают редко.

Основные механизмы следующие:

- Станина, служащая в качестве основания.

- Коробка скоростей и подач.

- Электрооборудование.

- Поворотная головка.

- Подвижный стол и салазки.

Компоновка вертикально фрезерного станка классическая. На станине расположена стойка с салазками, по которым в вертикальном направлении передвигается стол. На стойке расположена бабка с коробкой скоростей, электрооборудованием. Заканчивается бабка шпинделем, который имеет механизм поворота режущего инструмента ну гол не более 45 градусов. Сам шпиндель во время фрезерования находится в неподвижном состоянии. Стол расположен непосредственно под головкой, имеет блок с подачами, несколько элементов управления механического и электронного типа и салазки, по которым проходит перемещение в продольном и поперечном направлении.

В заключение отметим, что запчасти фрезерного станка 6Р13 могут производиться непосредственно на самом станке на момент, когда он технически исправен. Это связано с простотой конструкции и тем, что она проста в обслуживании и ремонте. Поэтому рассматриваемая модель несмотря на появление более совершенных аналогов все еще установлена и эксплуатируется на различных заводах и в частных мастерских.

голоса

Рейтинг статьи

2 Технические характеристики и параметры 6Р13

Информацию о таковых содержит паспорт данного фрезерного станка. Из него можно узнать, что описываемая установка для фрезерования имеет массу 4200 кг, расстояние от рабочей поверхности до торца рабочего инструмента от 3 до 50 см, от вертикальных направляющих – 42 см (эта величина обычно именуется вылетом шпинделя).

При ручном передвижении в продольном направлении стол агрегата может перемещаться на 100 см, в поперечном – на 32 см, по вертикали – на 42 см, а при перемещении в механическом режиме – на 100, 30 и 41 см соответственно. При таких параметрах, которые указывает паспорт, станок способен без затруднений производить обработку заготовок весом до 300 кг.

Механические характеристики оборудования оговаривают максимальное усилие резки деталей из металла и высоколегированной стали. Оно составляет 20 кН (продольное направление), 12 кН (поперечное) и 8 кН (вертикальное). При черновой обработке изделий на 6Р13 разрешается использовать фрезы сечением не более 20 см.

Механика станка 6Р13 располагает выключающими упорами всех видов подач, запретом включения подач раздельно, прерывистой подачей, осуществляемой автоматически. Также паспорт агрегата указывает на наличие в его конструкции особой муфты, предназначенной для защиты фрезерного оборудования от перегрузок.

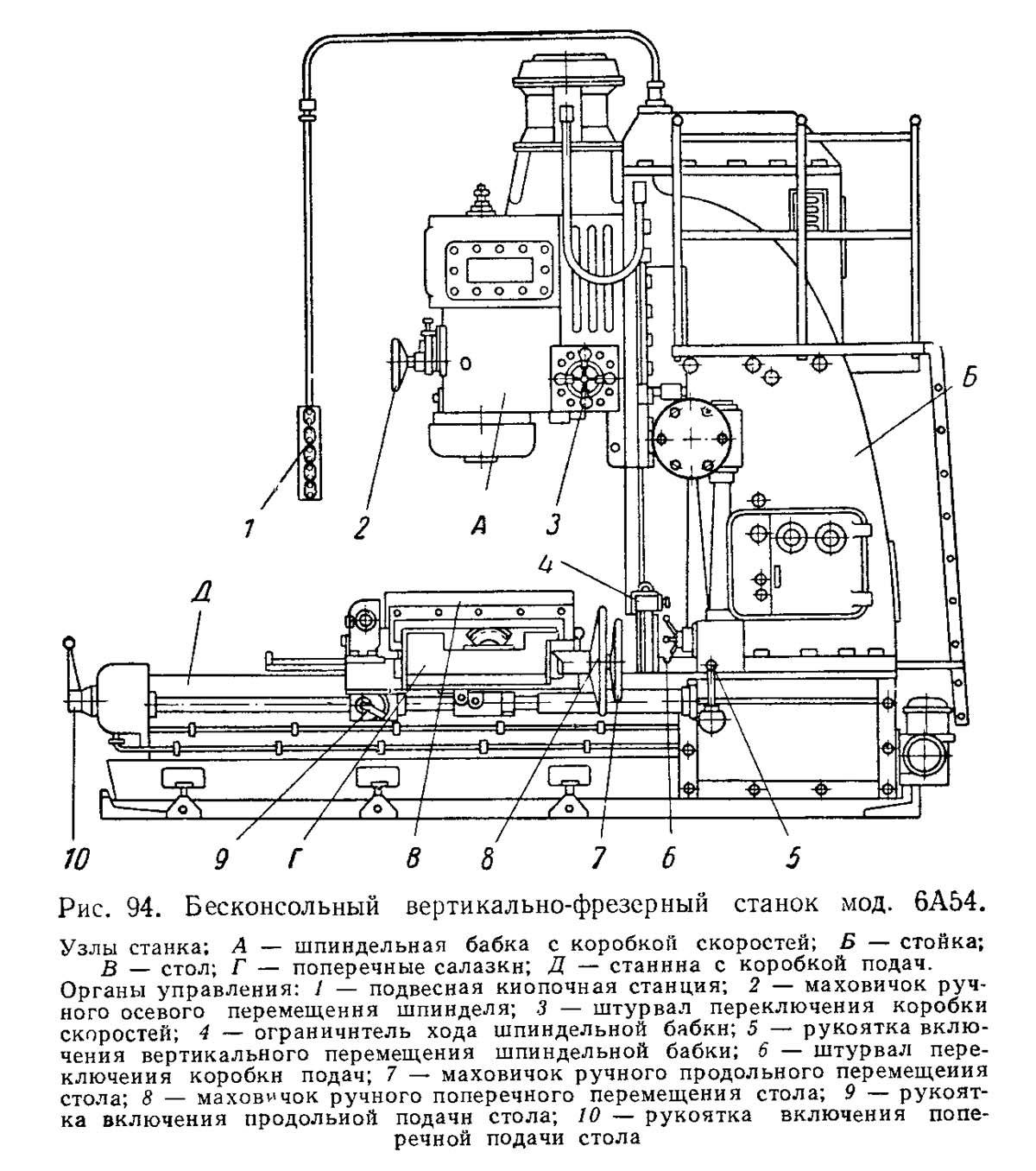

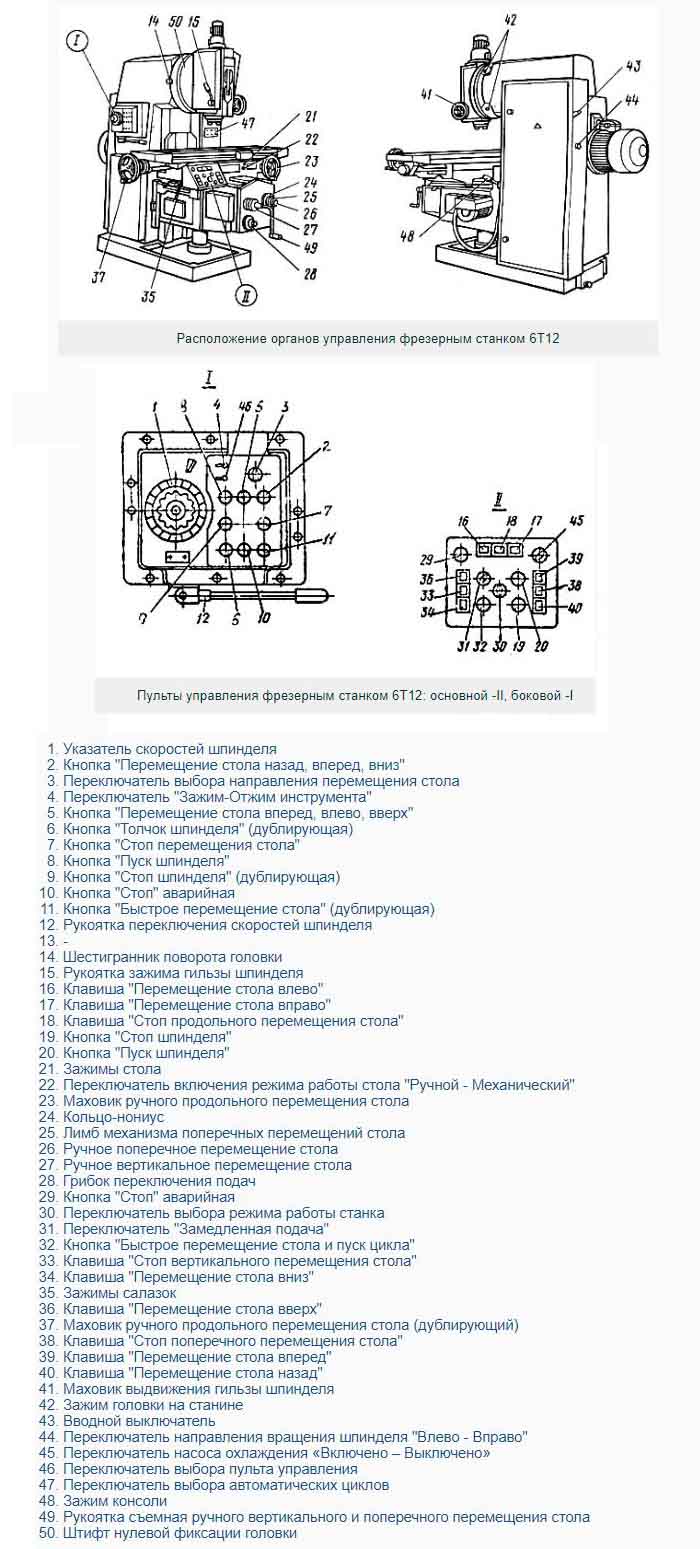

Конструкция основных узлов консольно-фрезерного станка 6Т12

Станина

Станина является базовым узлом, на котором монтируются остальные узлы и механизмы станка.

Станина жестко закреплена на основании и фиксирована штифтами.

Поворотная головка консольно-фрезерного станка 6Т13-1

Поворотная головка (рис. 8) центрируется в кольцевой выточке горловины станины и крепится к ней четырьмя болтами, входящими в 1-разный паз фланца станины.

Шпиндель представляет собой двухопорный вал, смонтированный в выдвижной гильзе. Регулирование осевого люфта в шпинделе осуществляется подшлифовкой колец 3 и 4. Повышенный люфт в переднем подшипнике устраняют подшлифовкой полуколец 5 и подтягиванием гайки.

Регулировку проводят в следующем порядке:

- выдвигается гильза шпинделя;

- демонтируется фланец 6;

- снимаются полукольца;

- с правой стороны корпуса головки вывертывается резьбовая пробка;

- через отверстие отвертыванием винта 2 расконтривается гайка 1;

- стальным стержнем гайка 1 застопоривается. Поворотом шпинделя за сухарь гайку подтягивают и этим перемещают внутреннюю обойму подшипника. После проверки люфта в подшипнике производят обкатку шпинделя на максимальном числе оборотов. При работе в течение часа нагрев подшипников не должен превышать 60° С;

- замеряется величина зазора между подшипником и буртом шпинделя, после чего полукольца 5 подшлифовываются на необходимую величину;

- полукольца устанавливаются на место и закрепляются;

- привертывается фланец 6.

Для устранения радиального люфта в 0,01 мм полукольца необходимо подшлифовать примерно на 0,12 мм.

Вращение шпинделю передается от коробки скоростей через пару конических и пару цилиндрических зубчатых колес, смонтированных в головке.

Смазка подшипников и шестерен поворотной головки осуществляется от насоса станины, а смазка подшипников шпинделя и механизма перемещения гильзы — шприцеванием.

Коробка скоростей

Коробка скоростей смонтирована непосредственно в корпусе станины. Соединение коробки с валом электродвигателя осуществляется упругой муфтой, допускающей несоосность в установке двигателя до 0,5—0,7 мм.

Осмотр коробки скоростей можно произвести через окно с правой стороны.

Смазка коробки скоростей осуществляется от плунжерного насоса (рис. 9), приводимого в действие эксцентриком. Производительность насоса около 2 л/мин. Масло к насосу подводится через фильтр. От насоса масло поступает к маслораспределителю, от которого по медной трубке отводится на глазок контроля работы насоса и по гибкому шлангу в поворотную головку. Элементы коробки скоростей смазываются разбрызгиванием масла, поступающего из отверстий трубки маслораспределителя, расположенного над коробкой скоростей.

Коробка переключения скоростей

Коробка переключения скоростей позволяет выбирать требуемую скорость без последовательного прохождения промежуточных ступеней.

Рейка 19 (рис. 10), передвигаемая рукояткой переключения 18, посредством сектора 15 через вилку 22 (рис. 11) перемещает в осевом направлении главный валик 29 с диском переключения 21.

Диск переключения можно поворачивать указателем скоростей 23 через конические шестерни 28 и 30. Диск имеет несколько рядов определенного размера отверстий, расположенных против штифтов реек 31 и 33.

Рейки попарно зацепляются с зубчатым колесом 32. На одной из каждой пары реек крепится вилка переключения. При перемещении диска нажимом на штифт одной из пары обеспечивается возвратно-поступательное перемещение реек.

При этом вилки в конце хода диска занимают положение, соответствующее зацеплению определенных пар шестерен. Для исключения возможности жесткого упора шестерен при переключении штифты 20 реек подпружинены.

Фиксация лимба при выборе скорости обеспечивается шариком 27, заскакивающим в паз звездочки 24.

Регулирование пружины 25 производится пробкой 26 с учетом четкой фиксации лимба и нормального усилия при его повороте.

Рукоятка 18 (см. рис. 10) во включенном положении удерживается за счет пружины 17 и шарика 16. При этом шип рукоятки входит в паз фланца.

Соответствие скоростей значениям, указанным на указателе, достигается определенным положением конических колес по зацеплению. Правильное зацепление устанавливается по кернам на торцах сопряженного зуба и впадины или при установке указателя в положение скорости 31,5 об/мин и диска с вилками в положение скорости 31,5 об/мин (для станков моделей 6Т12Б соответствующая скорость равна 50 об/мин). Зазор в зацеплении конической пары не должен быть больше 0,2 мм, так как диск за счет этого может повернуться до 1 мм.

Смазка коробки переключения осуществляется от системы смазки коробки скоростей разбрызгиванием масла.

Станок мод. 6р13ф3

Станок предназначен для обработки заготовок сложного профиля из стали, чугуна, труднообрабатываемых сталей и цветных металлов в условиях единичного и серийного производства. В качестве инструмента применяют концевые, торцовые, угловые, сферические и фасонные фрезы, сверла, зенкеры. Класс точности станка Н.

2.1. Техническая характеристика станка

Размер рабочей поверхности стола (ширинадлина) | 4001600мм |

Число частот вращения шпинделя | 18 |

Пределы частот вращения шпинделя | 40 – 2000 об/мин |

Пределы рабочих подач стола и ползуна | 10 – 2000 мм/мин |

Скорость быстрого перемещения стола и ползуна | 4800 мм/мин |

Наибольший диаметр торцовой фрезы | 125 мм |

Наибольший диаметр концевой фрезы | 40 мм |

Наибольший диаметр сверла | 30 мм |

Габаритные размеры станка (длина ширинавысота) | 320024652670мм |

2.2. Устройство чпу

В станке используется ЧПУ контурного типа – НЗЗ-2М. Программоноситель – восьмидорожковая перфолента, код ISO. Геометрическая информация задается в приращениях. Интерполятор – линейно-круговой. Число управляемых координат 3, число одновременно управляемых координат при линейной интерполяции 3, при круговой – 2. Дискретность отсчета по осям координат X’,Y’,Z 0,01мм. Пространственная обработка достигается сочетанием движения стола по двум координатам (X’иY’) и вертикального перемещения ползуна с режущим инструментом (координатаZ). Возможна работа в режиме преднабора с введением программы в устройство ЧПУ непосредственно оператором с помощью клавиатуры.

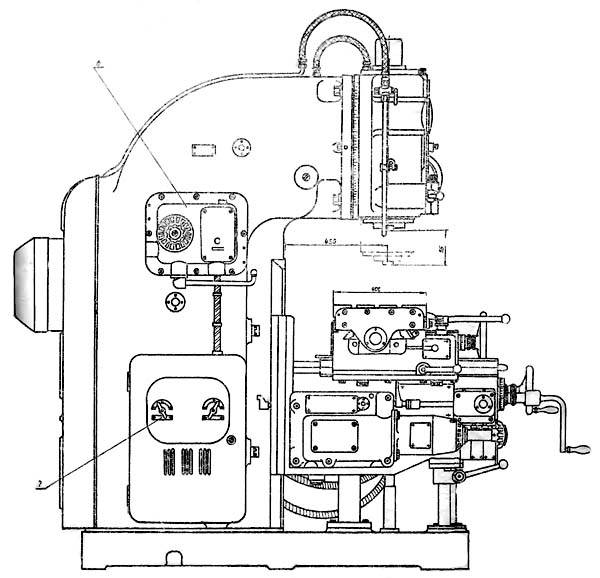

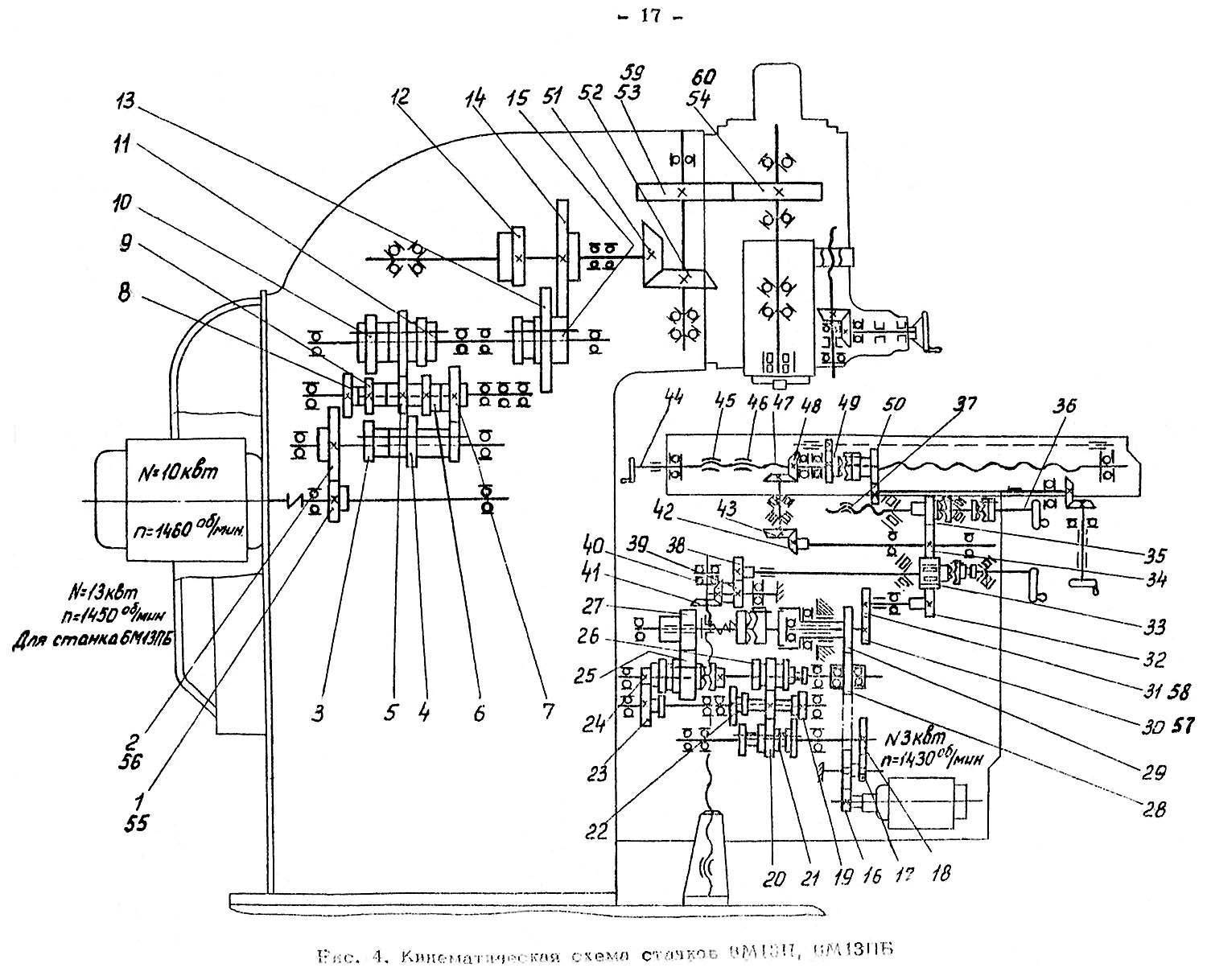

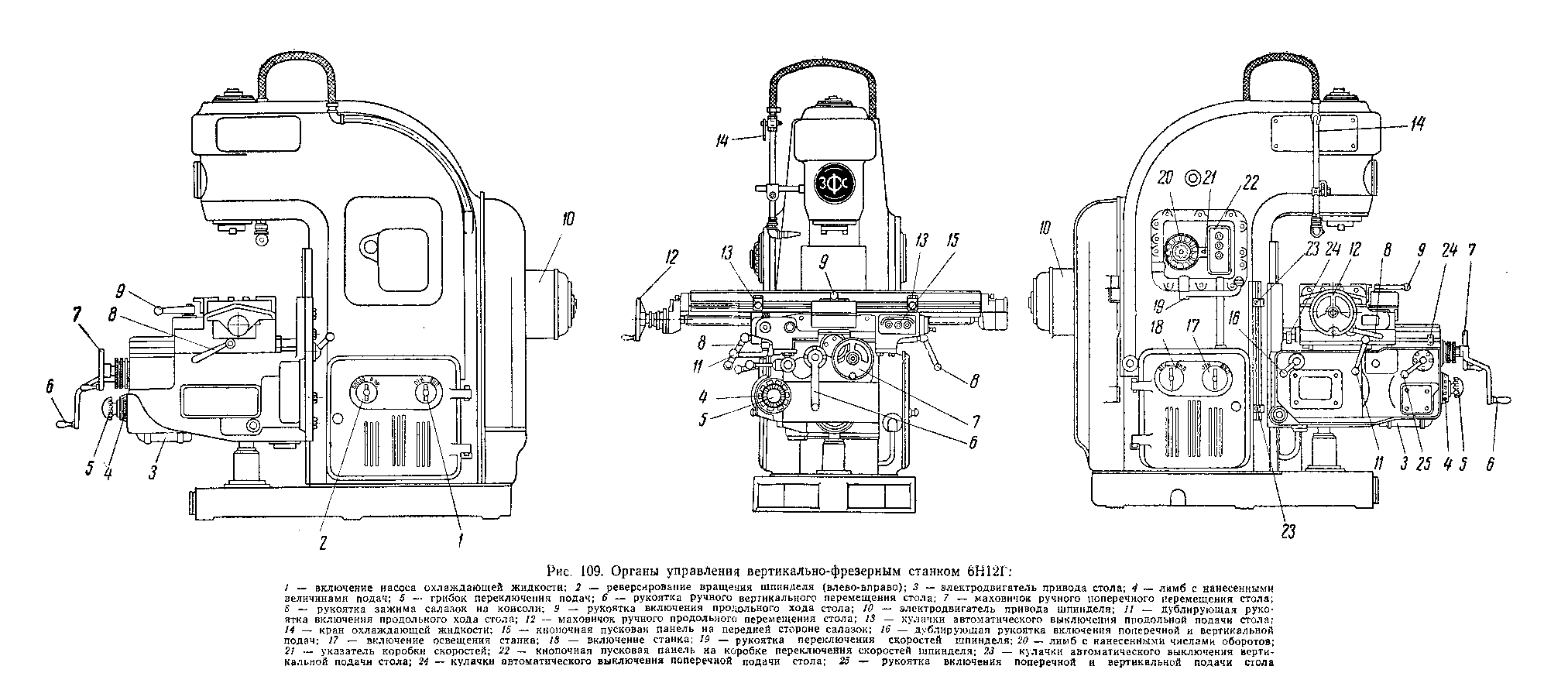

2.3. Компоновка, основные узлы и движения в станке

Базой станка (рис. 1) является станина А, имеющая жесткую конструкцию за счет развитого основания и большого числа ребер. По вертикальным направляющим корпуса станины движется консоль Б (установочное перемещение). По горизонтальным (прямоугольного профиля) направляющим консоли перемещается в поперечном направлении механизм стол-салазки Д (подача по оси Y’), а по направляющим салазок в продольном направлении – стол (подача по оси X’). В корпусе консоли смонтированы приводы поперечной и вертикальной подачи, а в корпусе салазок – привод продольной подачи. Главное движение фреза получает от коробки скоростей В. В шпиндельной головке Г установлен привод вертикальных перемещений ползуна по оси Z.

Рис. 1. Общий вид станка мод. 6Р13Ф3

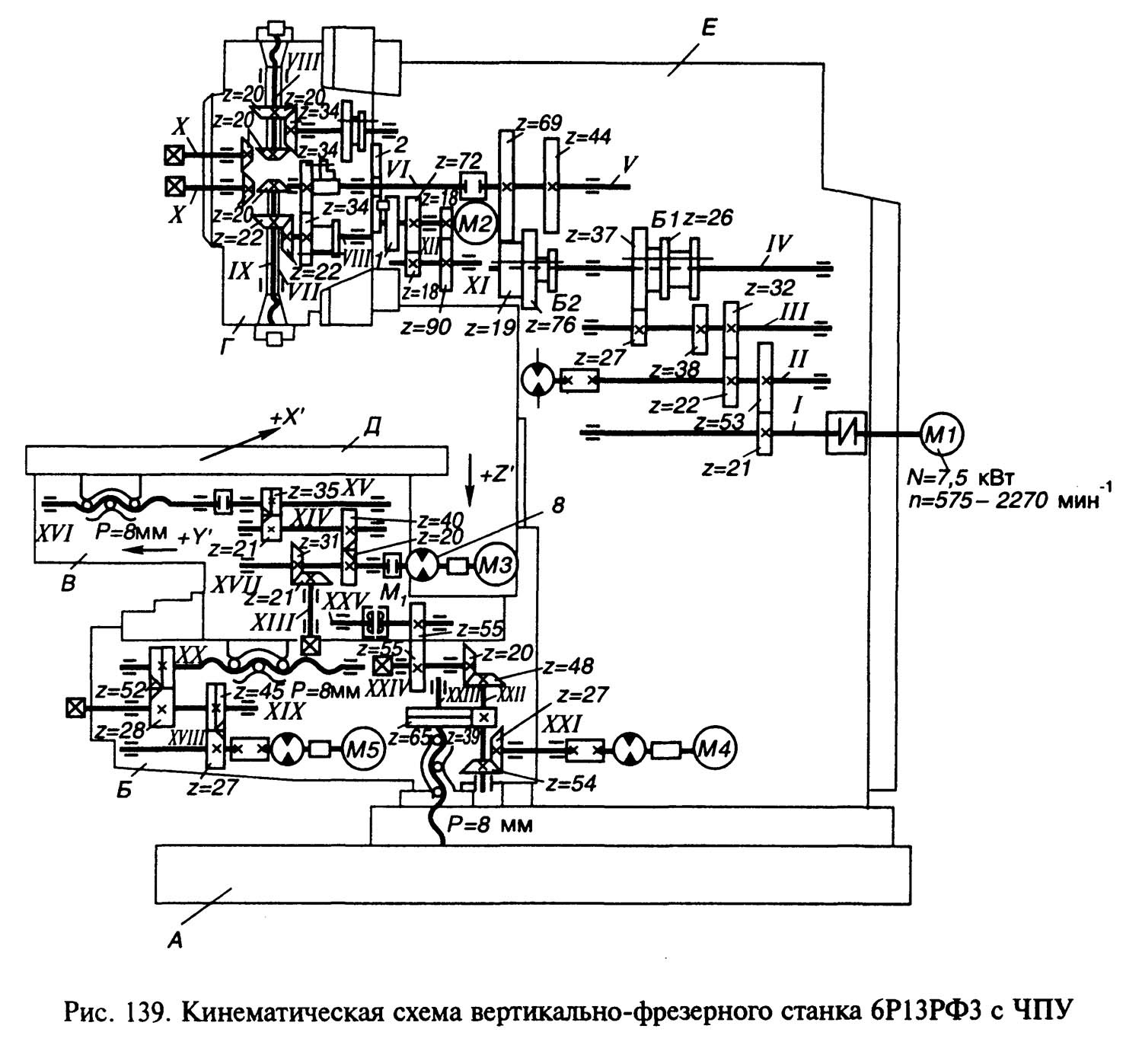

2.4. Кинематика станка

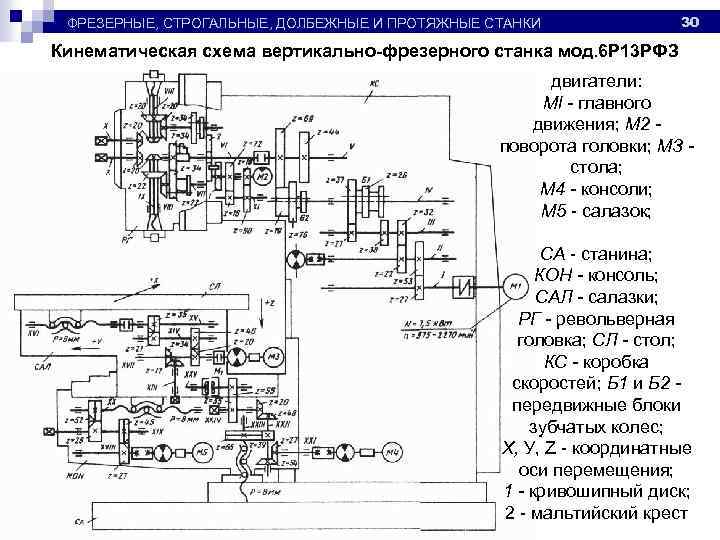

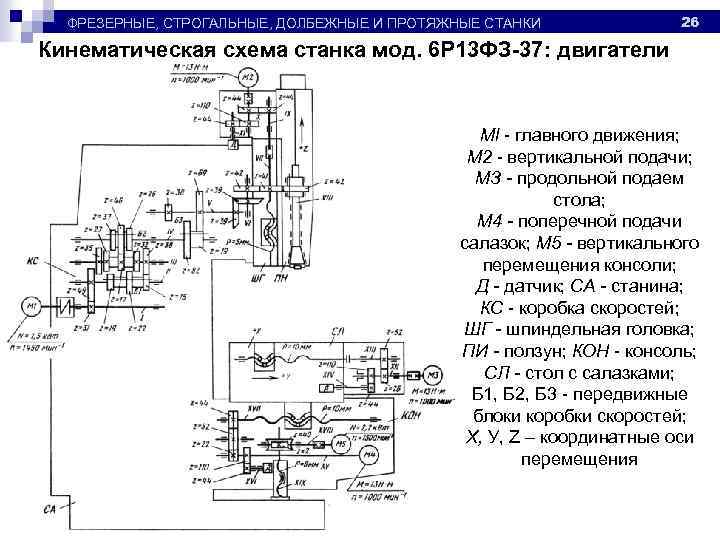

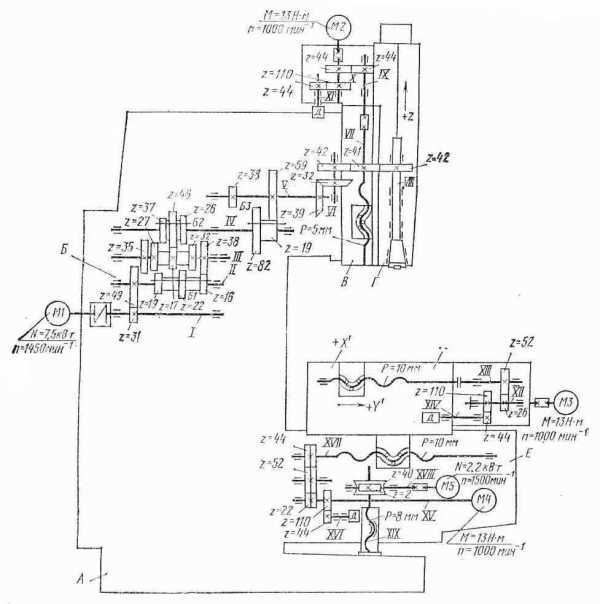

Главное движение. Шпиндель VIII получает вращение от асинхронного электродвигателяM1(N= 7,5кВт,n= 1450об/мин) через коробку скоростей с тремя передвижными блоками зубчатых колесБ1,Б2,БЗи передачиz = 39–39, z = 42–41–42 в шпиндельной головке. Механизм переключения блоков обеспечивает получение 18 частот вращения и позволяет выбирать требуемую частоту вращения без последовательного прохождения промежуточных ступеней. Уравнение кинематической цепи для минимальной частоты вращения шпинделя

Рис. 2. Кинематическая схема станка 6Р13Ф3

Инструмент в оправке крепят вне станка с помощью сменных шомполов. Оправка имеет наружный конус 50 и внутренний конус Морзе № 4.

Для крепления инструмента с конусами Морзе № 2 и 3 применяют сменные втулки. Зажим инструмента осуществляется электромеханическим устройством. Смазывание подшипников и зубчатых колес коробки скоростей осуществляется от плунжерного насоса, расположенного внутри коробки скоростей.

Движения подач. Вертикальная подача ползуна со смонтированным в нем шпинделем осуществляется от высокомоментного двигателяМ2(М= 13Н·м,n = 1000об/мин) через зубчатую пару z = 44–44 и передачу винт-гайка каченияVIIс шагомР= 5мм. Предусмотрено ручное перемещение ползуна. На валуXIустановлен датчик обратной связи – трансформатор типа ВТМ-1В.

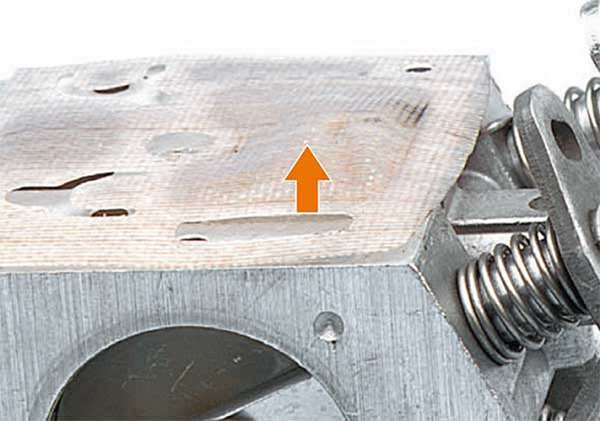

Поперечная подача салазок осуществляется от высокомоментного двигателя М4(М= 13Н·м,n = 1000об/мин), через беззазорный редуктор z = 22–52–44 и винт-гайку каченияXVIIс шагомР= 10мм. Зазор в косозубых цилиндрических колесах1,3и5редуктора устраняют шлифованием полуколец2и4, устанавливаемых между колесами3и5.

Продольная подача стола происходит от высокомоментного электродвигателя МЗ(см. рис. 2) через беззазорный редуктор z = 26–52 и винт-ганку каченияXIIIс шагомР= 10мм. В редукторах продольного и поперечного перемещений установлены датчики обратной связи – трансформаторы типа ВТМ-1В. Зазор в направляющих стола и салазок выбирают клиньями. Зазор в передачах винт-гайка качения устраняют поворотом обеих гаек в одну сторону на нужное число зубьев.

Вспомогательные движения. Специальными шестигранными выводами можно производить ручные перемещения по координатамX’иY’. Установочная вертикальная подача консоли осуществляется от электродвигателяМ5 (N = 2,2 кВт,n= 1500об/мин) через червячную пару z = 2–40 и ходовой винтXIX.