Преимущества и недостатки ультразвуковой дефектоскопии

Преимуществами данного метода контроля являются:

1. Высокая чувствительность приборов 2. Компактность оборудования и приборов 3. Информацию о качестве сварного соединения можно получить достаточно быстро 4. Возможность контроля соединений большой толщины 5. Низкая стоимость дефектоскопии, т.к. затраты при её проведении минимальны 6. Безопасен для здоровья человека (по сравнению, например, с методом рентгеновской дефектоскопии, или методом радиационной дефектоскопии) 7. Этим методом можно выявить почти все известные сварные дефекты 8. Данный метод контроля не разрушает сварное соединение 9. Возможность проводить проверку в “полевых” условиях, благодаря наличию переносных дефектоскопов.

К недостаткам ультразвуковой дефектоскопии можно отнести:

1. Необходима подготовка поверхности соединения 2. Если дефект расположен перпендикулярно движению волны, его можно пропустить при проверке 3. Если размер дефекта меньше длины волны, то дефект остаётся “невидимым”, т.к. он не отражает волну. А если увеличивать длину волны, то глубина проверки снижается. 4. Данные о дефекте часто оказывается ограниченными. Могут возникнуть трудности с определением вида сварного дефекта и его формы. 5. Сложность контроля сварки материалов с крупнозернистой структурой. Например, при сварке чугунов, или сварке высоколегированных сталей с крупнозернистой структурой шва (аустенитной, или перлитной), т.к. акустические волны в такой структуре быстро затухают.

Контроль сварных соединений в ООО «СтройЛаборатория СЛ»

ООО «СтройЛаборатория СЛ» осуществляет контроль сварных швов неразрушающими методами. Сотрудники компании проводят испытания на объекте с составлением протокола. Наши преимущества:

- Опыт работы с 1993 года.

- Наличие разрешительных документов на проведение экспертизы сварных швов.

- Услуги опытных специалистов.

- Высокоточное оборудование, проходящее своевременную поверку.

- Консультирование заказчика испытаний на всех этапах сотрудничества.

Обращаем Ваше внимание:

Минимальная стоимость выезда на объект заказчика с проведением испытаний и оформлением протокола составляет:

- по г. Москва (в пределах МКАД) от 15 000 руб. (в том числе НДС 20 %);

- по г. Москва (за МКАД) и по Московской области от 18 000 руб. (в том числе НДС 20 %);

- выезд в другие регионы РФ рассчитывается индивидуально.

Виды ультразвукового контроля

В современной строительной индустрии используют несколько видов УЗК сварных швов. Ознакомимся кратко с каждым типом изучения состояния сварочных работ.

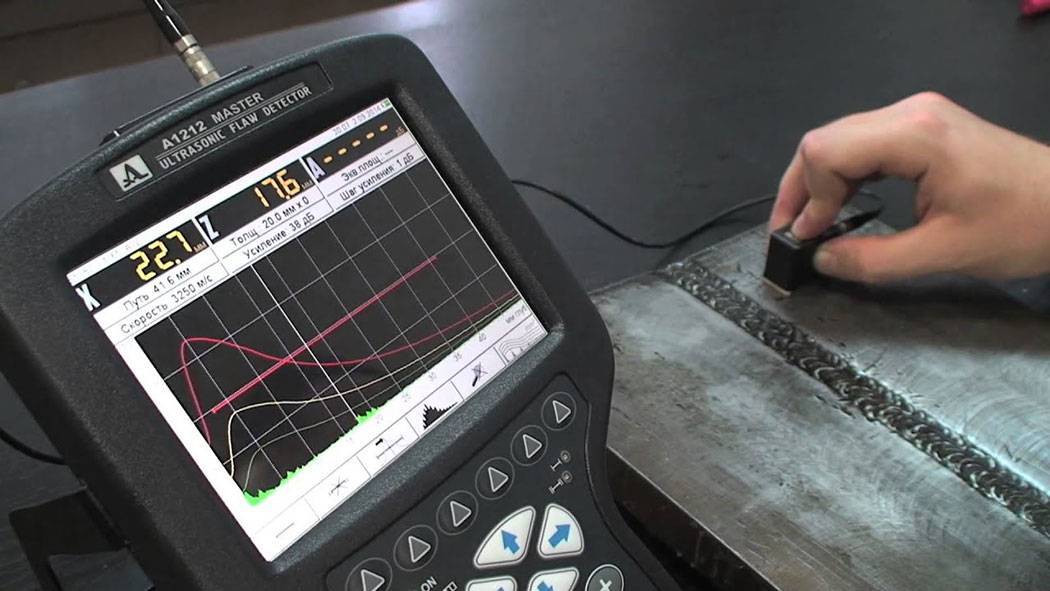

- Методика эхо-импульсной диагностики. Для измерений берут УЗ дефектоскоп, состоящий из одного аппарата. Прибор настроен таким образом, чтобы излучать волны и принимать их. Если аудио сигнал прошёл сквозь сварочный рубец и не зафиксировался на датчике приёма, значит, нарушения на нём отсутствуют. Если зафиксировано отражение сигнала, это обозначает, что внутри шва имеется изъян.

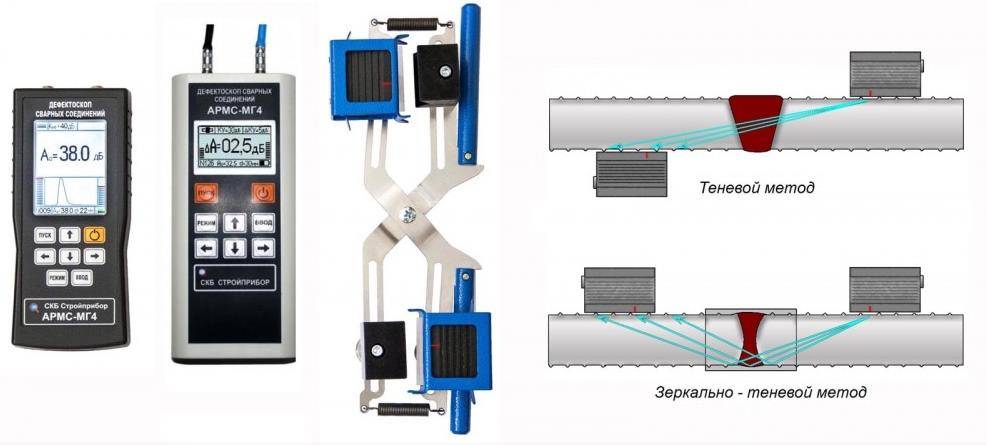

- Эхо-зеркальная дефектоскопия. Метод похож на предыдущий, однако для получения результата используются два устройства: излучатель и приёмник. Оборудование устанавливается под углом относительно оси соединения. Датчик посылает сигнал, а приёмник ловит отражение колебаний, обрабатывает данные и визуализирует их. Идеальный вариант для регистрации вертикальных трещин внутри соединительного рубца.

- Зеркально-теневой метод ультразвукового неразрушающего контроля. Сочетание лучших приёмов теневого и зеркального исследования. Для получения информации о состоянии сварочного соединения, устанавливается комплект датчиков для излучения и приёма волн, отражённых от поверхности шва. Если на пути сигнала нарушений нет, то приёмник фиксирует чистую волну. В случае, когда прибор показывает глухую зону, внутри рубца имеется брак.

- Методика теневой диагностики. Излучатель и преобразователь устанавливают напротив друг друга по разные стороны строго перпендикулярно оси проверяемого элемента. Излучатель отправляет волновой поток, а преобразователь принимает, обрабатывает и визуализирует сигнал. Наличие глухих зон говорит о том, что внутри шва сформирована инородная среда, а значит, имеет место брак.

- Дельта метод. Способ проверки состояния сварки основан на направленном воздействии акустическими волнами. Однако тут много подводных камней. Точность показателей относительно размера и формы трещин или инородных тел зависит от количества полученных обратно волн. Они же имеют свойство отклоняться от траектории. Тут требуется деликатная настройка приёмника. Также имеют место ограничения размеров исследуемой области.

Несмотря на обилие способов УЗ диагностики, специалисты отдают предпочтение эхо-импульсной и теневой методикам. Они являются наиболее точными и отлично подходят для сложных соединений трубопровода.

Технология выполнения проверки швов

Для получения как можно более объективного результата, проверка УЗК производится в соответствии с регламентными требованиями, изложенными в ГОСТе Р 55724-2013. Этим же обеспечивается и безопасность работы, выполнять которую могут только специальные операторы-контролеры, имеющие удостоверения. Согласно утвержденного стандарта порядок выполнения контрольно-технических операций включает в себя следующие этапы:

- Тщательная очистка мест стыковых соединений от следов коррозии, а также лакокрасочных покрытий на расстояние не менее 50-70 мм с каждой стороны.

- Обработка стыков и близлежащих мест специальным составом в виде машинного (можно также турбинного или трансформаторного) масла, солидола или даже глицерина, что необходимо для получения точного результата.

- Настройка аппарата с учетом конкретных характеристик исследуемой детали, где при толщине до 2 см используются стандартные параметры, а при более высоких – применяются AVG (Abstand Verstärkung Grösse) или DGS (Distance-Gain-Size) –диаграммы.

- Непосредственное выполнение работы, которое заключается в зигзагообразных движениях излучателем вдоль сварного шва без перемещения с поворотом вокруг своей оси на 15-20 °.

- При появлении четкого и устойчивого сигнала излучатель разворачивают для детального поиска места, где ультразвуковой сигнал имеет наивысшую амплитуду колебаний.

Стоит отметить, что не всегда частотные колебания свидетельствуют о наличии дефекта, поэтому оператор несколько раз проверяет проблемное место, тщательно анализируя все показания осциллографа.

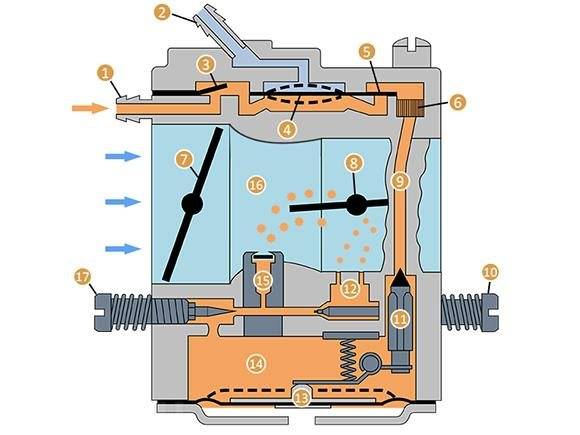

Устройство

Основным элементом устройства, который испускает звуковые волны, является генератор импульсов. Образуемые им сигналы передаются на следующий элемент, которым выступает преобразователь. Он повернут непосредственно к образцу исследуемого металла, чтобы отраженный сигнал мог попасть точно на его поверхность. После возвращения волны она попадает на поверхность преобразователя, который отправляет сигнал на следующий компонент – усилитель. Он необходим для того, чтобы получаемый относительно слабый импульс был усилен для нормального восприятия электронно-лучевой трубкой. При помощи генератора развертки электронно-лучевая трубка выводит изображение полученного анализа.

Принцип работы

Ультразвуковой дефектоскоп сварных швов имеет следующий принцип работы. Когда волна генерируется при помощи соответствующего элемента устройства, она моментально начинает распространяться в воздушном пространстве. Но в то время, когда она сталкивается со средой, плотность которой отличается от той, в которой она проходила до этого, то часть волн возвращается. При одной плотности шва это должно происходить на момент вхождения ее в шов и на момент выхода, то есть график должен быть ровным. Но если внутри есть неровности и воздушные прослойки, что говорит о наличии дефекта, то волна будет приходить назад неравномерно. Преобразователь помогает определить данную особенность, а усилитель обеспечивает показания сигнала так, чтобы человек смог локализовать найденный дефект.

Технические характеристики

На примере такой модели как дефектоскоп контроля сварных швов УД1 можно рассмотреть основные технические характеристики данных устройств:

| Параметр | Значение |

| Диапазон возможных размеров глубины стали, мм | 6000 |

| Регулируемый диапазон усиления | 115 дБ |

| Регулировка чувствительности | до 70 дБ, кривая строится по 16 основным точкам, которые вводятся вручную или по специальным контрольным отражателям |

| Контролируемая зона | Ширина и начало измерений в используемой развертке |

| Импульс зондирования | Переменный с возможностью настройки, амплитуда импульса достигает до 350 В, максимальная измеряемая длительность составляет от 12,5 до 500 нс, |

| Память | Запоминание настроек с А-сканом (Б-сканом, С-сканом), ее размер ограничен только вместительностью SD-карты. |

| Интерфейс | Блютуз, SD-card |

| Диапазон рабочих температур | От -20 да +50 градусов Цельсия |

Модели и отличительные особенности

Каждый ультразвуковой дефектоскоп для контроля сварных швов обладает собственными параметрами, которые обеспечивают ему свою сферу применения. Среди основных распространенных моделей можно выделить:

УД4 12Т используется для анализа однородности металла, пластика и прочих твердых материалов. Применяется в машиностроении, в строительстве, металлургической промышленности, а также при ремонте транспортных средств.

Ультразвуковой дефектоскоп УД4 12Т

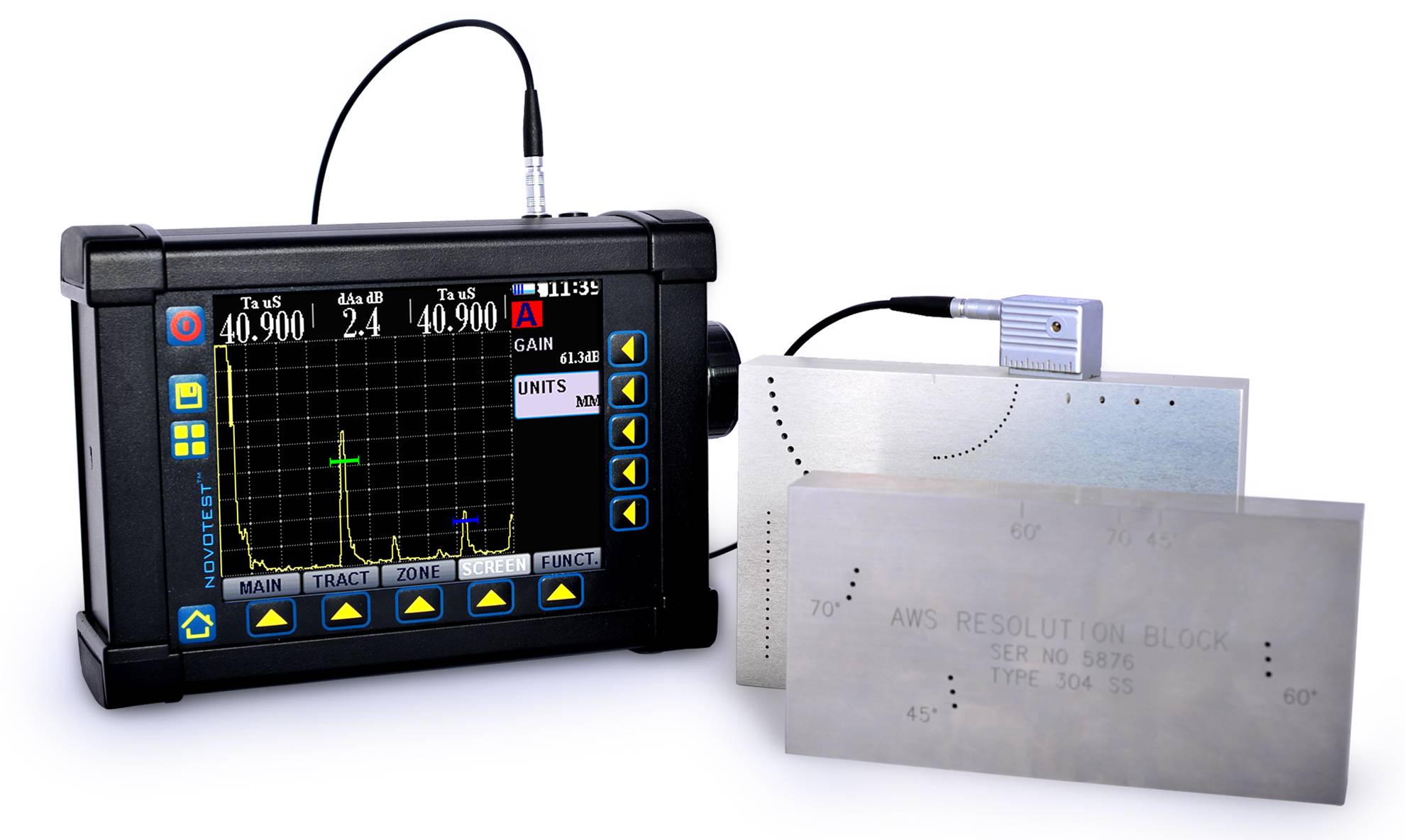

УСД 50 – универсальная модель, которая обладает цветным дисплеем, что построен по технологии TFT. Экран большого размера, поддерживающий разрешение 640х480 точек. Вес устройства около 2 кг, работа прибора идет от аккумуляторов. Это отличный выбор для профессионалов.

Ультразвуковой дефектоскоп УСД 50

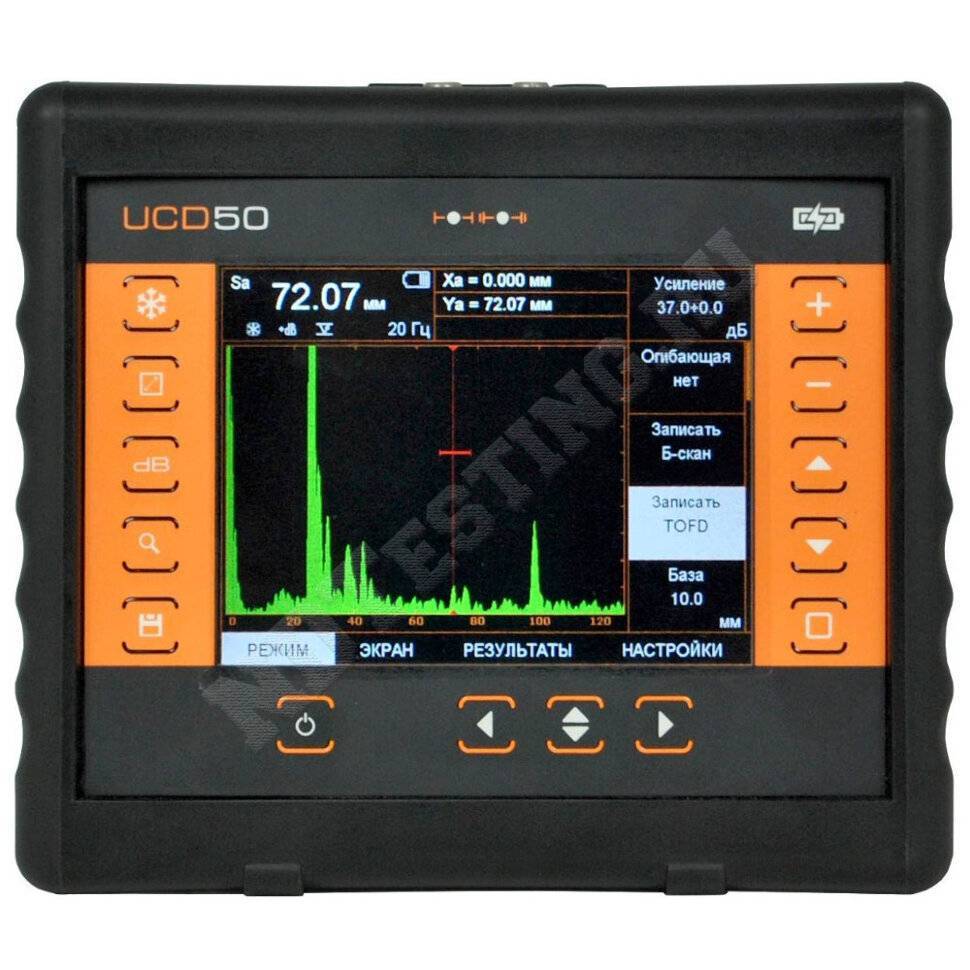

УСД 60 – универсальная модель, которая обладает TFT дисплеем, размером 135х100 мм. Сигналы выводятся в виде каналов А, В и С. Может записывать большие объемы данных. Есть функция автоматического формирования отчетов с последующим выводом на печать. Устройство отличается высокой точностью и тонкой коррекцией. Есть поддержка подключения многоканальных систем сканирования.

Ультразвуковой дефектоскоп УСД 60

- УД 25 П45 – не имеет функции сохранения данных, а также не подключается к ПК. Используется для поиска дефектов и измерения толщины деталей.

- ФОКУС РХ – применяется как один из компонентов автоматических систем контроля. Работает на собственном программном обеспечении ФОКУС ПК. Обладает хорошими характеристиками в параметрах сигнал-шум и скорости контроля.

Производители

Среди производителей на современном рынке выделяются такие компании как:

- Novotest;

- АКС;

- Helling;

- Orient;

- Пульсар.

Область применения — где применяется ультразвуковой контроль

Ультразвуковой контроль весьма универсальный метод и обладает очень широкой областью применения. С его помощью можно контролировать как металлические, так и неметаллические изделия такие как: керамика, полимеры, стекло. Ограничением является лишь контроль пористых материалов, в которых происходит сильное затухание волн. Также весьма затруднительно использование данного метода при контроле изделий со сложной конфигурацией (резьбовые соединения) и контроль на малых толщинах.

УЗД (ультразвуковая дефектоскопия) применяется при контроле сварных швов и основного металла при техническом диагностировании, строительстве, реконструкциях в процессе эксплуатации и при монтаже. Применяется на таких объектах как :

- объекты котлонадзора (котельное оборудование);

- подъёмные сооружения (краны, подъёмники, лифты и так далее);

- объекты газоснабжения;

- горная промышленность (здание и сооружение, а также оборудование шахт и рудников);

- угольная промышленность;

- объекты контроля нефтяной и газовой промышленности;

- металлургическая промышленность;

- объекты химической и нефтехимической промышленности;

- железнодорожный транспорт;

- хранение, переработка зерна;

- объекты строительства (здания и сооружения, а также металлические конструкции);

- электроэнергетика.

Методы ультразвуковой дефектоскопии

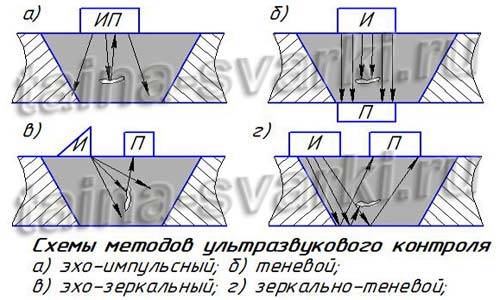

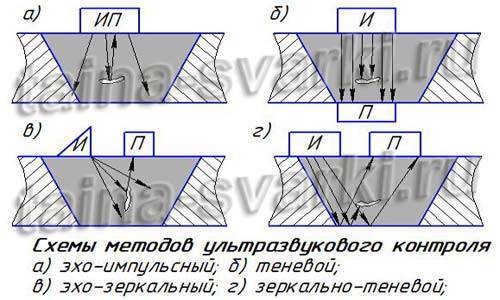

Существует несколько методов ультразвукового контроля: эхо-импульсный, эхо-зеркальный,

эхо-сквозной, дельта-метод (разновидность эхо-зеркального), когерентный метод

(разновидность эхо-импульсного), теневой, зеркально теневой. Рассмотрим кратко

наиболее распространенные из них, см. рисунок:

1. Эхо-импульсный метод. Он заключается в направлении акустической волны

на сварное соединение и регистрации отражённой волны от дефекта. При таком методе

источником и приёмником волн выступает один преобразователь (схема а) на рисунке).

2. Теневой метод. Такой метод ультразвуковой дефектоскопии заключается

в использовании двух преобразователей, установленных на разные стороны сварного

соединения. При таком методе один из преобразователей генерирует акустические

волны (излучатель), а второй их регистрирует (приёмник). При этом приёмник должен

быть расположен строго по направлению движения волны, переданной излучателем.

При таком методе признаком дефекта является пропадание ультразвуковых колебаний.

В потоке ультразвука получается “глухая область”, это означает, что

волна на этом участке не преодолела сварной дефект (схема б) на рисунке).

3. Эхо-зеркальный метод. Он также заключается в использовании двух преобразователей,

но располагаются они с одной стороны сварного соединения. Сгенерированные приёмником

ультразвуковые колебания отражаются от дефекта и регистрируются приёмником.

На практике такой метод получил широкое распространение для поиска дефектов,

расположенных перпендикулярно поверхности сварного соединения, например, сварных

трещин (схема в) на рисунке).

4. Зеркально-теневой метод. По своей сути представляет собой теневой

метод, но преобразователи располагаются не на противоположных поверхностях сварного

соединения, а на одной. При этом регистрируются не прямой поток ультразвуковых

волн, а поток, отражённый от второй поверхности сварного соединения. Признаком

дефекта является пропадание отражённых колебаний (схема г) на рисунке).

При ультразвуковой дефектоскопии сварных соединений используется, в основном,

эхо-импульсный метод контроля. Реже применяется теневой метод и другие.

Свойства и получение ультразвуковых колебаний

Практически все приборы, которыми осуществляется ультразвуковая дефектоскопия сварных швов устроены по аналогичному принципу. Состоящая из титана бария или кварца пластина является основным рабочим элементом устройства. В призматической головке, которая отвечает за поиск дефектов, расположен пьезодатчик прибора.

Головка (щуп) размещается вдоль соединений и медленно перемещается посредством возвратно-поступательных движений. К пластине подается высокочастотный ток в пределах 0,8-2,5 Мгц и в результате она перпендикулярно своей длине начинает излучение волн.

Исходящие волны воспринимаются другой принимающей пластиной, где они преобразуются в электрический переменный ток, который мгновенно отклоняет волну на мониторе осциллографа.

Датчик отправляет разные по длительности переменные импульсы колебаний, разделяя их на паузы с большей продолжительностью от 1 до 5 мкс. Такой процесс позволяет безошибочно провести контроль УЗК сварных швов, определить наличие дефектов, их тип и глубину залегания.

Процедура проведения дефектоскопии

- Удаляется краска и ржавчина со сварочных швов и на расстоянии 50 – 70 мм с двух сторон.

- Для получения более точного результата УЗД требуется хорошее прохождение ультразвуковых колебаний. Поэтому поверхность металла около шва и сам шов обрабатываются трансформаторным, турбинным, машинным маслом или солидолом, глицерином.

- Прибор предварительно настраивается по определенному стандарту, который рассчитан на решения конкретной задачи УЗД. Контроль:

- толщины до 20 мм – стандартные настройки (зарубки);

- свыше 20 мм – настраиваются АРД-диаграммы;

- качества соединения – настраиваются AVG или DGS-диаграммы.

- Искатель перемещают зигзагообразно вдоль шва и при этом стараются повернуть вокруг оси на 10-150.

- При появлении устойчивого сигнала на экране прибора в зоне проведения УЗК, искатель максимально разворачивают. Необходимо проводить поиск до появления на экране сигнала с максимальной амплитудой.

- Следует уточнить: не вызвано ли наличие подобного колебания отражением волны от швов, что часто бывает при УЗД.

- Если нет, то фиксируется дефект и записываются координаты.

- Контроль сварных швов проводится согласно ГОСТу за один или два прохода.

- Тавровые швы (швы под 90 0) проверяются эхо-методом.

- Все результаты проверки дефектоскопист заносит в таблицу данных, по которой можно будет легко повторно обнаружить дефект и устранить его.

Иногда для определения более точного характера дефекта характеристики от УЗД не хватает и требуется применить более развернутые исследования, воспользовавшись рентгенодефектоскопией или гамма-дефектоскопией.

Алгоритм УЗК

Метод применяется в промышленности уже почти столетие, и используется для исследования качества сварных швов, паяных, сварных и клееных соединений в разнородных металлических и других образцах. Такая долгосрочная популярность ультразвукового контроля деталей объясняется точным определением разноплановых микродефектов и отклонений.

Основная область использования акустической дефектоскопии — проверка качества сварки. Для понимания алгоритма УЗК рассмотрим теневую методику, подробно описанную в документации ГОСТ Р 55724-2013.

- Испытываемый шов и соседние области (до 70 мм в каждую сторону) качественно очищаются от мелких загрязнений.

- Для увеличения четкости показателей данных участок смазывается глицериновым средством, солидолом или специальными техническими смазочными составами.

- Прибор УЗК настраивается и калибруется с учетом норм конкретной области.

- Устанавливаются излучающее и принимающее устройства для ручного ультразвукового контроля.

- В искателе сканируется шов, перемещение прибора по длине происходит зигзагообразно. Отражение на мониторе сигнала с максимальной амплитудой показывает нарушение целостности.

- Проверяется достоверность присутствия повреждения и при ее установлении данные об изъяне заносятся в регистрационную таблицу, где указываются:

- Неровные, растрескавшиеся или недостаточно хорошо сваренные места;

- Наличие расслоений или присутствие пор в наплавленном металле;

- Несплавленные участки, свищи;

- Коррозионные изменения, окисление или провисание;

- Недочеты структуры и характеристик геометрии.

- По требованиям ГОСТ после определенного количества подходов исследования, информация о сканировании записывается в протокол и в отдельный журнал с указанием следующих показателей:

- ТУ выполнения исследования;

- Длина исследуемого шовного соединения;

- Название и тип примененного оборудования;

- Название и индекс типа соединения;

- Число колебаний за единицу времени (указывается в Hz, герцах).

При выполнении ультразвукового контроля, определение нарушений очень точное, и методика востребована не только в промышленности, но и для частного исследования при строительстве или ремонте объектов жилого или коммерческого назначения.

ФУНКЦИОНАЛЬНЫЕ ОСОБЕННОСТИ ВИХРЕТОКОВОГО ДЕФЕКТОСКОПА ВД-10А:

• Автоматическая настройка на контроль различных материалов с одним преобразователем • Большой морозоустойчивый электролюминесцентный дисплей • Интуитивно понятное организация меню и клавиатура • Статический и динамический режимы работы • Возможность подключения различных преобразователей • Запоминание большого количества настроек и результатов контроля • Специальная функция имитатора дефекта позволяет проводить контроль без настройки на образце• Питание от Li-Ion аккумуляторов • Встроенное зарядное устройство

298 800 руб. |

Электронный блок ВД-10А со встроенным Li-ion аккумулятором |

Блок питания сетевой 15В / 220В |

Кабель СР50-Microdot 1,0m |

Преобразователь вихретоковый VPS2 |

Преобразователь вихретоковый VP5A |

Кабель FD46RS для связи с ПК |

Защитный чехол с креплением на корпусе оператора |

Компакт-диск с ПО |

Кейс для дефектоскопа |

Комплект документации (руководство пользователя, паспорт с методикой калибровки, сертификат метрологической калибровки) |

345 840 руб. |

Электронный блок ВД-10А со встроенным Li-ion аккумулятором |

Блок питания сетевой 15В / 220В |

Кабель СР50-Microdot 1,0m |

Преобразователь вихретоковый VPS2 |

Преобразователь вихретоковый VP5A |

Преобразователь параметрический VP60А |

Преобразователь параметрический VP160А45 |

Насадка для контроля краев VPE1 |

Образец стандартный ВСО-1 |

Образец стандартный ВСО-2 |

Кабель FD46RS для связи с ПК |

Защитный чехол с креплением на корпусе оператора |

Компакт-диск с ПО |

Кейс для дефектоскопа |

Комплект документации (руководство пользователя, паспорт с методикой калибровки, сертификат метрологической калибровки) |

Принцип работы:Дефектоскоп отличается простой в эксплуатации. Автогенераторная схема сама автоматически подстраивает параметры резонансного контура при установке на бездефектный участок контролируемого изделия, обеспечивая максимальную чувствительность к дефектам целостности материала. При этом направление графика на экране при появлении дефекта и при увеличении зазора взаимно противоположно и позволяет легко идентифицировать истинный дефект.

Специальная функция имитатора дефекта позволяет проверить чувствительности настроенного дефектоскопа с помощью имитации наличия протяженного дефекта в виде надреза глубиной около 0,5 мм. При этом глубина реальной протяженной трещины, сигнал от которой близок к сигналу имитатора, меньше, чем глубина имитирующего эту трещину надреза.

Перемещение преобразователя через дефект или продолжительное размещение на дефекте будут сопровождаться различными показаниями:амплитуда будет скачкообразно уменьшаться, а затем возвращаться к исходному состоянию либо сохраняться в течение всего времени пребывания преобразователя на дефекте.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ВИХРЕТОКОВОГО АВТОГЕНЕРАТОРНОГО ДЕФЕКТОСКОПА ВД-10А

Наименование | Значение |

Рабочая частота генератора (определяется индуктивностью подключаемого преобразователя) | 0,8 … 3 МГц |

Допустимый диапазон индуктивности используемых параметрических преобразователей | 16 – 50 мкГн |

Диапазон удельной электрической проводимости контролируемых немагнитных материалов | 0,1 – 60 МСм/м |

Режимы работы | статический, динамический |

Вид графика на экране прибора | амплитудная развертка |

Распознавание отрыва преобразователя от поверхности | есть |

Минимальная протяженность обнаруживаемых дефектов (без покрытия / под покрытием толщиной 0,5 мм) | 2 мм / 5 мм |

Минимальная глубина обнаруживаемых на плоских участках деталей трещин вдали от края (при отсутствии покрытий / с покрытием толщиной 0,5мм) в деталях: | |

– из магниевых, алюминиевых и медных сплавов | 200 мкм / 500 мкм |

– из жаропрочных и титановых сплавов | 500 мкм / 1000 мкм |

– из сталей типа 30ХГСНА | 200 мкм / 500 мкм |

Минимальное раскрытие трещины | 1 мкм |

ЭЛД дисплей с регулируемой яркостью | 110 х 65 мм; 240 х 128 точек |

Память | 100 настроек, 750 результатов измерения |

Типы используемых преобразователей | параметрические |

Разъем для преобразователей | СР50 (BNC) |

Интерфейс | RS232 |

Питание | 15VDC, 1.5А |

Аккумулятор встроенный Li-Ion | 10,8 В / 4000 мА/ч |

Время автономной работы | 8 часов |

Диапазон рабочих температур | -25 до +55 °С |

Размер электронного блока (В x Ш x Д) | 170 мм x 250 мм x 50 мм |

Вес с элементами питания | 1,4 кг |

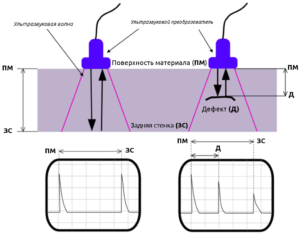

Теория технологии

Технология ультразвуковой дефектоскопии. (Слева отсутствие дефекта, справа дефет)

Технология ультразвуковой дефектоскопии. (Слева отсутствие дефекта, справа дефет)

В основе ультразвуковых колебания лежат обычные акустические волны, которые имеют частоту колебания выше 20 кГц. Человек их не слышит. Проникая внутрь металла, волны попадают между его частицами, которые находятся в равновесии, то есть, колеблются в одной фазе. Расстояние между ними равно длине ультразвуковой волны. Этот показатель зависит от скорости прохождения через металлический шов и частоты самих колебаний. Зависимость определяется по формуле:

L=c/f, где

- L – это длина волны;

- с – скорость ее перемещения;

- f – частота колебаний.

Скорость же зависит от плотности материала. К примеру, в продольном направлении ультразвуковые волны двигаются быстрее, чем в поперечном. То есть, если на пути волны попадаются пустоты (другая среда), то изменяется и ее скорость. При этом, встречая на своем пути различные дефекты, происходит отражение волн от стенок раковин, трещин и пустот. А соответственно и отклонение от направленного потока. Изменение движения оператор видит на мониторе УЗК прибора, и по определенным характеристикам определяет, какой дефект встал на пути движения акустических волн.

К примеру, обращается внимание на амплитуду отраженной волны, тем самым определяется размер дефекта в сварочном шве. Или по времени распространения ультразвуковой волны в металле, что определяет расстояние до дефекта.

Методы ультразвуковой дефектоскопии

Существует несколько методов ультразвукового контроля: эхо-импульсный, эхо-зеркальный, эхо-сквозной, дельта-метод (разновидность эхо-зеркального), когерентный метод (разновидность эхо-импульсного), теневой, зеркально теневой. Рассмотрим кратко наиболее распространенные из них, см. рисунок:

1. Эхо-импульсный метод. Он заключается в направлении акустической волны на сварное соединение и регистрации отражённой волны от дефекта. При таком методе источником и приёмником волн выступает один преобразователь (схема а) на рисунке).

2. Теневой метод. Такой метод ультразвуковой дефектоскопии заключается в использовании двух преобразователей, установленных на разные стороны сварного соединения. При таком методе один из преобразователей генерирует акустические волны (излучатель), а второй их регистрирует (приёмник). При этом приёмник должен быть расположен строго по направлению движения волны, переданной излучателем. При таком методе признаком дефекта является пропадание ультразвуковых колебаний. В потоке ультразвука получается “глухая область”, это означает, что волна на этом участке не преодолела сварной дефект (схема б) на рисунке).

3. Эхо-зеркальный метод. Он также заключается в использовании двух преобразователей, но располагаются они с одной стороны сварного соединения. Сгенерированные приёмником ультразвуковые колебания отражаются от дефекта и регистрируются приёмником. На практике такой метод получил широкое распространение для поиска дефектов, расположенных перпендикулярно поверхности сварного соединения, например, сварных трещин (схема в) на рисунке).

4. Зеркально-теневой метод. По своей сути представляет собой теневой метод, но преобразователи располагаются не на противоположных поверхностях сварного соединения, а на одной. При этом регистрируются не прямой поток ультразвуковых волн, а поток, отражённый от второй поверхности сварного соединения. Признаком дефекта является пропадание отражённых колебаний (схема г) на рисунке).

При ультразвуковой дефектоскопии сварных соединений используется, в основном, эхо-импульсный метод контроля. Реже применяется теневой метод и другие.

Обучение и аттестация специалистов

Обучение и аттестацию специалистов по ультразвуковой дефектоскопии проводит в специальных аттестованных организациях. Существует 3 уровня квалификации у дефектоскопистов.

I уровень присваивается новичкам работа которых будет проводиться под наблюдением специалиста со II или III уровнем. Специалист первым уровнем не может самостоятельно выбрать методику контроля, проводить оценку результатов, подбирать технологию и режим.

Дефектоскопист II уровня могут самостоятельно проводить и руководить работами. Принимать решение по выбору способа контроля, методик, технологий, также проводить оценку результатов контроля. Они могут разрабатывать технологические карты и утверждать их.

Дефектоскописты с III уровнем могут руководить работой дефектоскопистов с I и II уровнем, проводит обучение и аттестацию.

Ультразвуковой метод и его технология

Технология ультразвукового контроля используется производством, промышленностью с момента развития радиотехнического процесса. Эффект и устройство технологии в том, что ультразвуковые волны акустического типа не меняют прямолинейную траекторию движения при прохождении однородной среды. Ультразвуковой метод используется также при проверке металлов и соединений, имеющих различную структуру. Такие случаи подразумевают, что происходит частичный процесс отражения волн, зависит от химических свойств металлов, чем больше сопротивление звуковых волн, тем сильнее воздействует эффект отражения.

Дефектоскопия или ультразвуковой контроль не разрушают соединения по структуре. Технология проведения ультразвуковой диагностики включает поиск структур, не отвечающих по химическим или физическим свойствам показателям, любые отклонения считаются дефектом. Показания колебаний рассчитываются по формуле L=c/f, где L описывает длину волны, Скорость перемещения ультразвуковых колебаний, f частоту колебаний. Определение дефекта происходит по амплитуде отраженной волны, тем самым возможно вычислить размер недочета.

Процесс ультразвукового метода

Сварные соединения подразумевают работу с наличием газовых ванн, испарения которых не всегда успевают удалиться в окружающую среду. Ультразвуковой метод контроля позволяет выявить газообразные вещества в сварных соединениях, за счет сопротивления волн. Газообразная среда веществ обладает сопротивлением в пять раз меньшим по отношению к кристаллической решетке металлических материалов. Ультразвуковой контроль металла позволяет вывить среды за счет отражения колебаний.

Виды УЗК

Сегодня существует несколько видов УЗК, все они отличаются оценкой и возможностями регистрации данных.

Дельта метод УЗК

При таком варианте исследования излучение ультразвуковых волн проходит внутрь сварного соединения. При этом волны делятся на несколько подкатегорий: поперечные, продольные, трансформируемые и зеркальные. Такой вариант проверки качества не особо популярен, так как при плохой настройке оборудования фиксируются далеко не все подкатегории волн, что в дальнейшем негативно сказывается на полученных результатах

Кроме того тут очень важно грамотно подготовить поверхность, в противном случае данные будут сильно отличаться от реальных

Обследование теневым способом

При таком варианте диагностики необходимо использовать 2 прибора, которые устанавливаются на разные стороны исследуемого шва. Первое устройство излучает волны, второе принимает. Устройства крепятся перпендикулярно поверхность исследуемого сварного шва. Во время излучения ультразвуковые волны проходит сквозь всю структуру шва и поступает на приемник, полученные данные обрабатываются, в результате проявившиеся глухие зоны являются дефектами.

Эхо-импульсный вариант проверки

Тут используется только один дефектоскоп, смысл заключен в отражении дефектных зон. То есть, в местах прохождения ультразвука напрямую в сварном шве нет недостатков, а при отражении волны на конкретном участке определяется дефект.

Эхо-зеркальный метод

Этот метод очень похож на эхо-импульсный, но существенное отличие заключается в отражателе. Для проведения обследования устройство устанавливают под углом 90 градусов, в тех местах, где волны направленные к шву проходят напрямую, повреждений нет, там же где они возвращаются на отражатель, имеется дефект. Данная технология является оптимальной при обследовании не вертикальных трещин.

Комплексный метод

Он соединяет в себе зеркальный и теневой. Здесь оба устройства устанавливают с одной стороны шва, после чего посылают волны под углом. При отражении волн от металла с проявлением не характерных зон происходит фиксация повреждения, эти нестандартные зоны помечают как дефект.

Из всех вышеперечисленных методов наибольшей популярностью пользуются метод теневого обследования и эхо-импульсная проверка, так как они не требуют слишком тщательной подготовки и достаточно просты.