Преимущества сварочного способа

Ультразвуковая сварка выделяется несколькими преимуществами, благодаря чему широко применяется в промышленности. А именно:

- высокая скорость выполнения работ, оптимизирующая производственный процесс;

- отсутствие вредных испарений для дыхательной системы человека;

- нет необходимости в использовании инертных газов для защиты места соединения;

- экономичность метода ввиду отсутствия расходных материалов (электродов, присадочной проволоки);

- самостоятельная предварительная очистка поверхности от мусора и оксидных пленок благодаря воздействию высокочастотных колебаний;

- метод позволяет аккуратно выполнять швы, оставляя малозаметные следы прижима сварочного стержня;

- отсутствие деформаций конструкции благодаря точечному и кратковременному влиянию механических колебаний;

- возможность выполнять разнообразные швы во всех пространственных положениях;

- сварочному методу поддается большинство видом металлов и полипропилена;

- простота обучения;

- отсутствие электрического напряжения на свариваемой детали.

Процесс ультразвуковой сварки

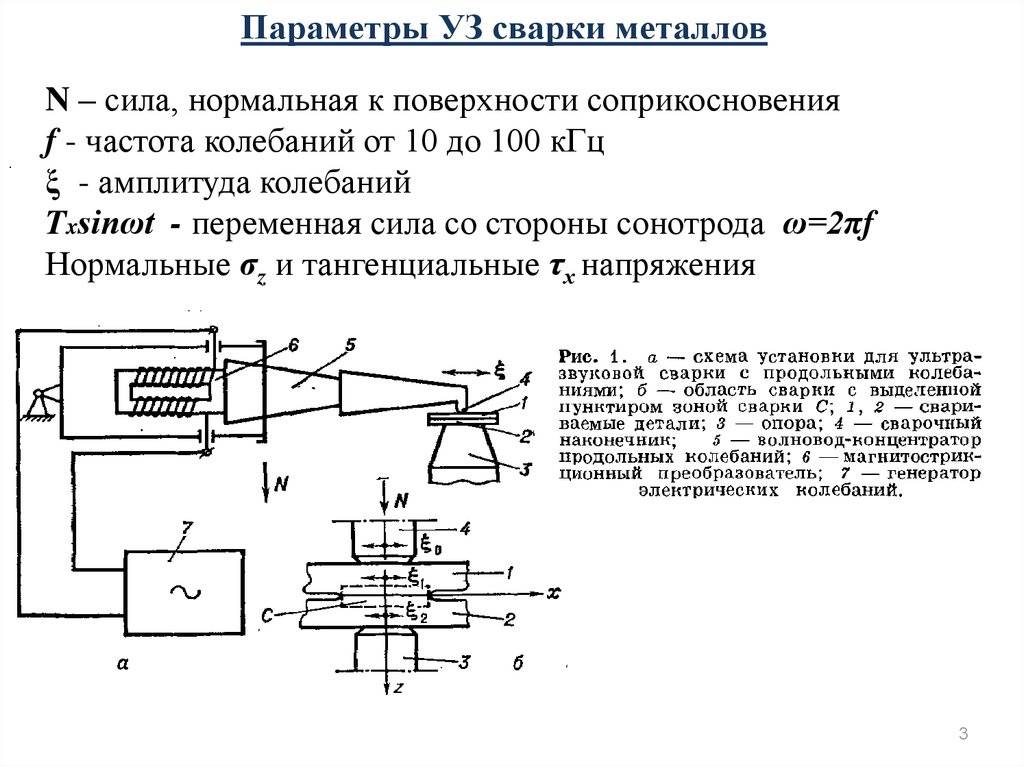

Суть процесса – действие на обе свариваемые поверхности механических колебаний высочайшей частоты в комбинации с умеренным сдавливанием. Механические колебания такой частоты образуются в результате магнитострикционного эффекта: некоторые металлические сплавы меняют свои размеры из-за действия переменного магнитного поля.

Никель и железнокобальтовые сплавы – лучшие ультразвуковые преобразователи, это хорошие магнитострикционные материалы. Изменение их размеров чрезвычайно мало, поэтому для концентрации энергии и увеличения амплитуды применяются специальные волноводы специфической суживающейся формы.

Эти волноводы имеют средний коэффициент усилия 5,0 с амплитудой примерно 20 – 30 мкм при условии холостого хода. А такой амплитуды колебаний с лихвой хватает для качественного соединения: по многим опытам экспериментальных ультразвуковых процессов даже колебания в 1,3 мкм дают вполне надежный сварочный шов.

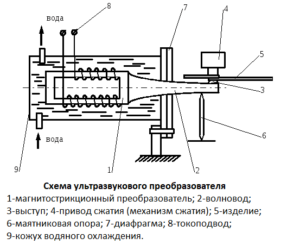

Функция волноводов – передача энергии волнового колебания к наконечнику сварочного инструмента от преобразователя магнитострикционной природы. Магнитострикционный преобразователь считается главным компонентом оборудования для ультразвуковой сварки.

В него входят следующие технические компоненты:

- волновод;

- опора в виде маятника;

- диафрагма;

- подвод тока для преобразователя;

- привод механического сжатия;

- система водяного охлаждения в виде кожуха.

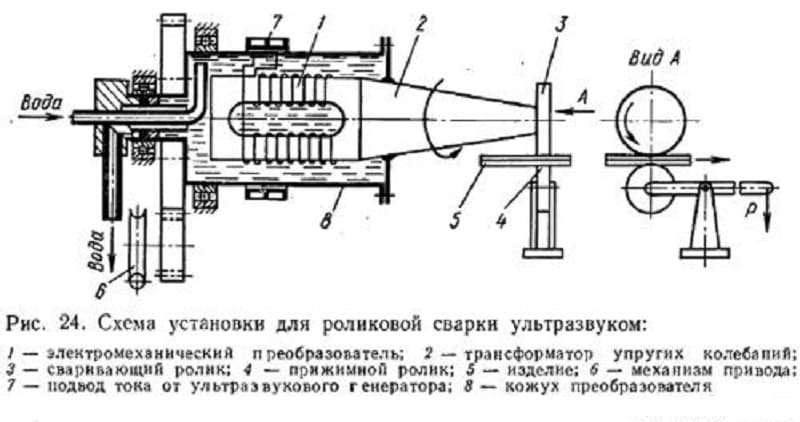

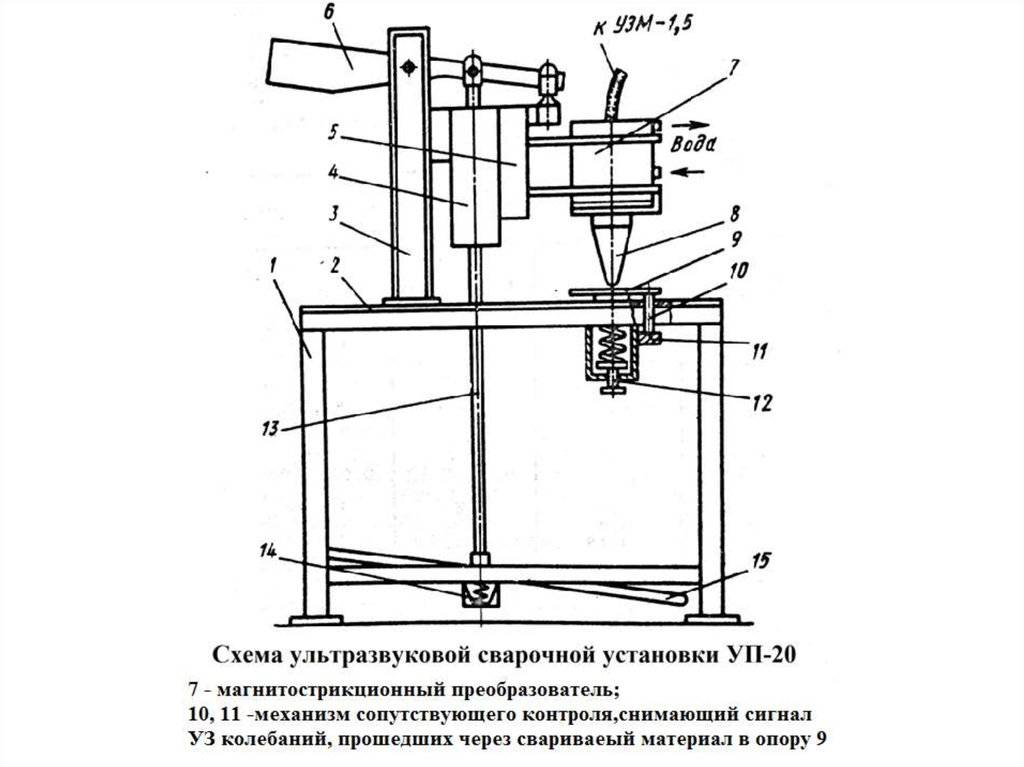

Сама же установка для УЗС состоит из следующих составных частей:

- магнитострикционный преобразователь;

- сам волновод;

- ролик для сваривания;

- токоподвод;

- водоподвод для охлаждения;

- прижимной ролик;

- защитный кожух преобразователя;

- механический привод вращения.

Ток высокой частоты поступает от ультразвукового генератора на обмотку магнитострикционного преобразователя. Волновод со специальным рабочим выступом усиливает и передает механические колебания к наконечнику сварочного инструмента.

Выступ на волноводе во время процесса принимает высокочастотные колебания, которые по своей природе являются механическими горизонтальными движениями высокой частоты.

Длительность сварочного процесса напрямую зависит от толщины и природы свариваемого металла. Если край металла тонкий, образование шва занимает буквально доли секунды.

Высокочастотные колебания наконечника сварочного инструмента имеют свойство поляризоваться в одной плоскости с поверхностью пластины сверху. Колебания передаются на пластины и опоры с нужными амплитудами с учетом того, что на всех точках передачи энергия колебаний гасится.

Сам процесс соединения начинается с момента соприкосновения микронеровностей поверхностей, которые соединяются, в результате чего происходит их деформация. Как только включаются ультразвуковые колебания, эти микронеровности дополнительно сдвигаются, появляются зоны схватывания.

Если с самого начала ультразвукового воздействия на соединяемых поверхностях возникает трение по сухому типу, разрушающее окисные пленки из жидкостей и газов, то впоследствии сухое трение превращается в чистое трение, которое образовывает и укрепляет зоны схватывания.

Дополнительному укреплению схватывания способствует характер колебаний: возвратно-поступательные движения при малой амплитуде.

В рабочей зоне при УЗС образуется тепло вследствие процесса трения и деформации на соединяемых поверхностях. Температура в рабочей зоне зависит от характеристик металла: его твердости, теплопроводности и теплоемкости.

Соблюдение режима технологии УЗС дает сварочный шов, равный по своей прочности основному металлу.

Процесс

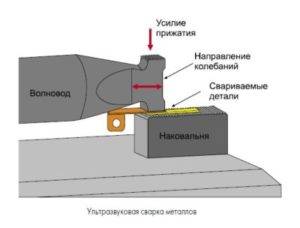

Ультразвуковая сварка

Для соединения сложных литьевых термопласт деталей, оборудование для ультразвуковой сварки можно легко настроить в соответствии с точными характеристиками свариваемых деталей. Детали зажаты между гнездами фиксированной формы (наковальня) и сонотрод (рог), подключенный к преобразователю, и ~ 20 кГц излучается низкоамплитудная акустическая вибрация. (Примечание: общие частоты, используемые при ультразвуковой сварке термопластов, составляют 15 кГц, 20 кГц, 30 кГц, 35 кГц, 40 кГц и 70 кГц). При сварке пластмасс интерфейс двух частей специально разработан для концентрации процесса плавления. Один из материалов обычно имеет шип или закругленную направляющую энергии, которая контактирует со второй пластиковой частью. Ультразвуковая энергия плавит точечный контакт между деталями, создавая соединение. Этот процесс – хорошая автоматизированная альтернатива клей, винты или же защелкивающийся конструкции. Обычно он используется с небольшими деталями (например, сотовыми телефонами, бытовой электроникой, одноразовыми медицинскими инструментами, игрушками и т. Д.), Но его можно использовать с деталями размером с небольшую автомобильную приборную панель. Ультразвук также может использоваться для сварки металлов, но обычно ограничивается небольшими сварными швами тонких ковких металлов, например алюминий, медь, никель. Ультразвук не будет использоваться при сварке шасси автомобиля или при сварке деталей велосипед вместе, из-за требуемых уровней мощности.

Ультразвуковая сварка термопластов вызывает локальное плавление пластика из-за поглощения энергии колебаний вдоль свариваемого соединения. В металлах сварка происходит из-за диспергирования поверхностных оксидов под высоким давлением и локального движения материалов. Хотя нагрев есть, его недостаточно для плавления основных материалов.

Ультразвуковая сварка может использоваться как для твердых, так и для мягких пластиков, таких как полукристаллический пластмассы и металлы. Понимание ультразвуковой сварки расширилось благодаря исследованиям и испытаниям. Изобретение более сложного и недорогого оборудования и возросший спрос на пластмассовые и электронные компоненты привели к углублению знаний о фундаментальном процессе. Однако многие аспекты ультразвуковой сварки все еще требуют дополнительных исследований, например, связь качества сварки с параметрами процесса. Ультразвуковая сварка продолжает оставаться быстро развивающейся областью.

Ученые из Института материаловедения и инженерии (WKK) Кайзерслаутернского университета при поддержке Немецкого исследовательского фонда (Deutsche Forschungsgemeinschaft), удалось доказать, что использование процессов ультразвуковой сварки может привести к очень прочным связям между легкими металлами и полимер, армированный углеродным волокном (Углепластик) листы.

Преимущества ультразвуковой сварки заключаются в том, что она выполняется намного быстрее, чем обычные клеи или растворители. Время высыхания очень быстрое, и детали не нужно долго оставаться в приспособлении, ожидая, пока соединение высохнет или затвердеет. Сварку можно легко автоматизировать, создавая чистые и точные соединения; Место сварки очень чистое и редко требует подкраски. Низкое тепловое воздействие на задействованные материалы позволяет сваривать большее количество материалов.

Производство ультразвукового сварочного оборудования

Наша основная деятельность – это производство ультразвукового оборудования для сварки полимерных материалов, а также их компонентов — волноводов (сонотродов), бустеров и преобразователей. С момента образования компании ВЕССАР в 1996 году, наша миссия заключалась в производстве высококачественных ультразвуковых машин на территории Российской Федерации на основе современных мировых достижений в области ультразвуковых сварочных технологий.

Термопластики сегодня нашли применение во всех отраслях промышленности и появились во многих изделиях. Поэтому сфера использования технологии ультразвуковой сварки очень разнообразна.

Ультразвуковая сварка применяется в процессах сборки в массовом производстве качественных и герметичных изделий. Огромное преимущество ультразвуковой сварки – эффективность и рентабельность. Ультразвук работает без загрязнения окружающей среды и посторонних веществ.

Ультразвуковая сварка расплавляет структуры свариваемых материалов без дополнительных веществ, таких как клей и растворители, что позволяет автоматизировать процесс сборки и повысить производительность труда.

Типовое время цикла ультразвуковой сварки составляет от 0,1 секунды до 2 секунд, включая плавление и застывание пластика. Это означает, что изделие способно выдерживать нагрузки и транспортироваться для дальнейшей обработки сразу после сварки.

Энергия, которая необходима для выполнения операции сварки, минимальна. Коэффициент полезного действия современных ультразвуковых сварочных машин достигает 95%.

Ультразвуковой сварочный станок MVR2025v3, производимый нашей компанией, является новым оборудованием, основанным на многолетнем опыте и наших знаниях в области ультразвуковой сварки. Этот станок с управляемой серво-пневматической системой: с контролем скорости и контролем силы прижима.

Неотъемлемой частью ультразвуковых станков являются акустические элементы: волноводы (сонотроды), бустеры и преобразователи. Данные элементы наша компания изготавливает как для собственных станков, так и для станков производимых такими фирмами как Branson, Hermann, Rinco, Telsonic, Sonotronic, Mecasonic и др.

Термопластические материалы развиваются повсюду во всех направлениях и широко применяются как элементы конструкции, поэтому технология ультразвуковой сварки остается неоценимым инструментом для массового производства. Также широко используется технология ультразвуковой резки, особенно в текстильной промышленности, где разработка синтетических тканей открыла многочисленные новые возможности применения. Станки для ультразвуковой резки могут одновременно резать синтетические ткани и заваривать кромки, что предотвращает ее изнашивание.

Компания ВЕССАР осуществляет техническое обслуживание и ремонт ультразвуковой техники от различных фирм – производителей ультразвукового оборудования.

Какие есть параметры у ультразвукового сварочного оборудования

Для работы с ультразвуковым оборудованием следует ознакомиться с основными параметрами, которые можно отрегулировать в зависимости от вашей работы. Итак, вы можете регулировать:

- Амплитуду колебаний торца волновода (этот параметр позволяет настроить время сварки и прочность готового шва)

- Частоту электрических колебаний и силу давления волновода на пластмассу.

- Продолжительность импульса (этот параметр регулирует скорость сварки).

- Статистическое (сварочное) давление (этот параметр зависит от амплитуды колебаний и влияет на качество готового шва).

Также существуют дополнительные параметры. К примеру: температура предварительного разогрева детали, параметры, учитывающие размер и форму деталей, и многие другие.

Для каждого отдельного типа пластмассы и шва, который необходимо получить, устанавливаются свои индивидуальные параметры. Их совокупность называется режимом сварки. Оптимальный режим сварки для тех или иных деталей в промышленных условиях выбирается только после проведенных исследований. Специалисты в лаборатории выполняют соединения с различными режимами и тестируют швы на герметичность, надежность и прочие качества. Конечно, если вы планируете использовать ультразвуковое сварочное оборудование для личных целей, вы не будете проводить исследования. Но мы рекомендуем все же потренироваться на небольших образцах. Лишь пройдя путь проб и ошибок вы сможете найти оптимальные параметры для каждого типа сварки.

Используемое оборудование

Учитывая высокую стоимость аппарата УЗ-сварки, многие домашние мастера подумывают о самостоятельном изготовлении установки. К сожалению, это не сварочный трансформатор и даже не выпрямитель, и для проектирования и создания аппарата потребуются серьезные знания и навыки в области акустики и электроники. Кроме того, для изготовления деталей излучателя и волновода нужны станки высокого класса точности, недоступные в домашних условиях.

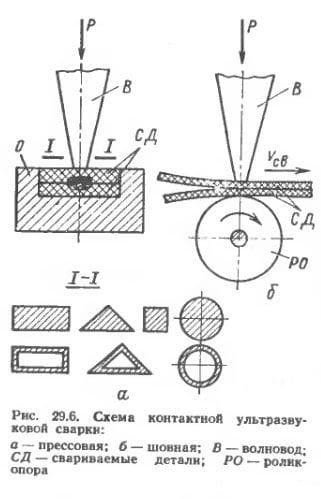

Пресс для ультразвуковой сварки

Оборудование для ультразвуковой сварки разделяют на три категории:

- точеное;

- шовное;

- шовно–шаговое.

Диапазон мощности — 50 ватт до 2 киловатт, рабочая частота в районе 20-22 килогерц

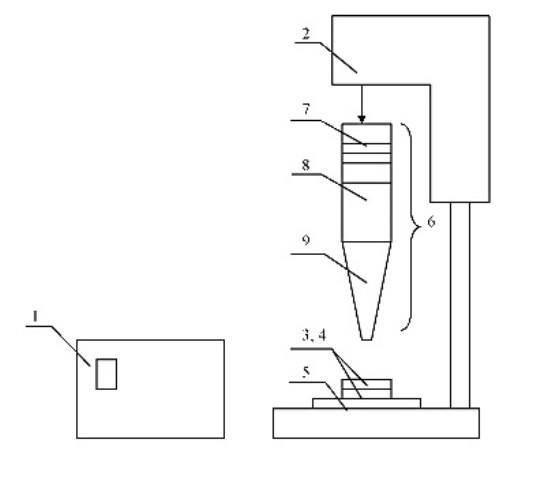

Основной узел установки ультразвуковой сварки — генератор колебаний и преобразователь электрических колебаний в механические той же частоты.

Механические колебания ультразвукового генератора преобразуются магнитострикционным преобразователем. Для отведения излишнего тепла используется водяная система охлаждения

Волновод транспортирует энергетический поток к месту сваривания. На его рабочем окончании смонтирована сменная сварочная головка. Ее геометрические параметры выбирают, исходя из материала заготовки, его толщины и вида шва. Так, для приваривания выводов микросхем берут головку, заканчивающуюся тонким жалом.

Волновод

Опорная рама служит для размещения всех узлов и деталей. На ней также монтируется механизм перемещения заготовки или головки волновода.

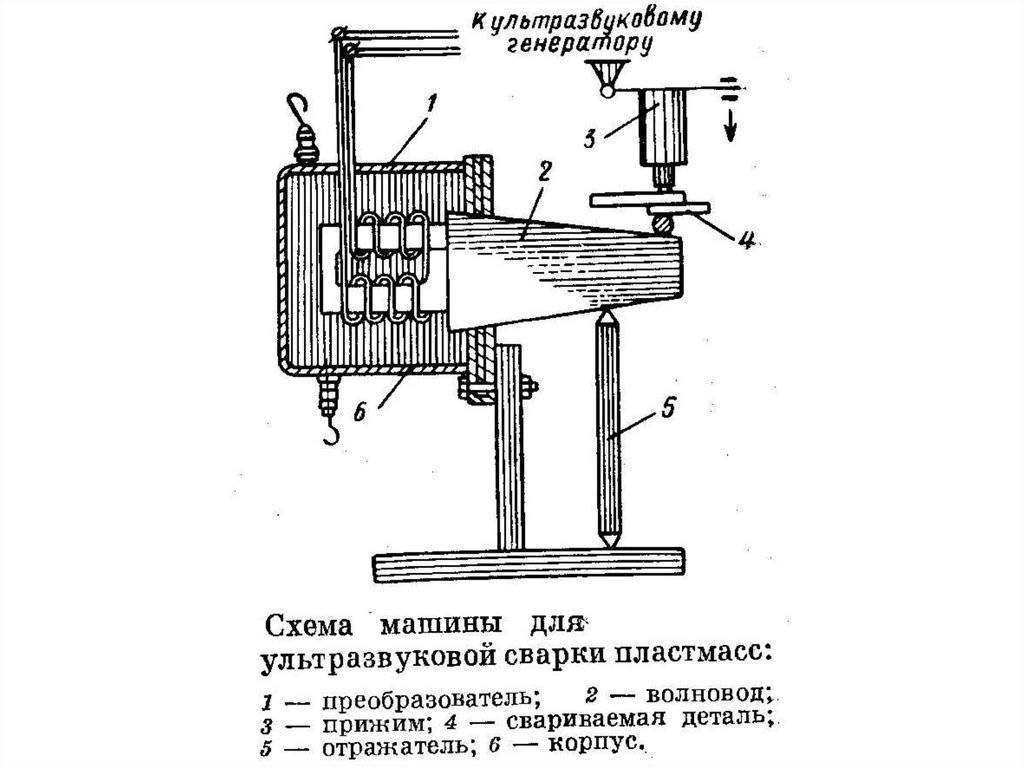

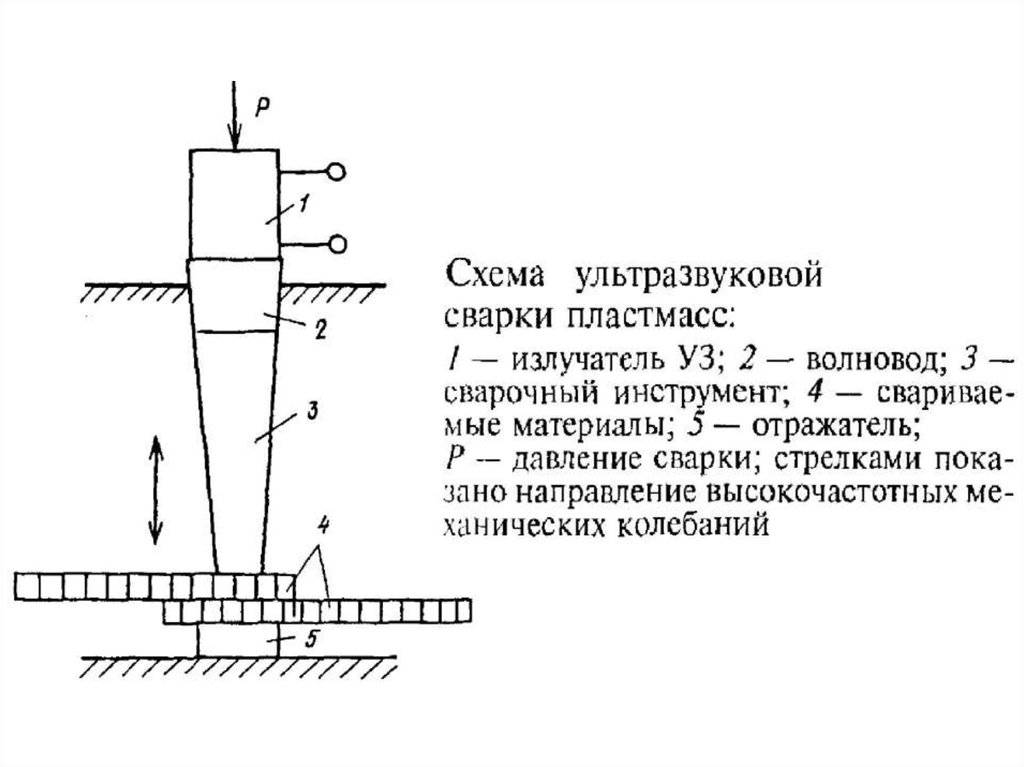

Особенности сваривания полимеров с использованием ультразвука

Наиболее широкий спектр использования у ультразвуковой сварки полимеров. К ее достоинствам следует отнести невозможность перегрева материалов, способность соединять кромки в местах с трудным доступом и изделий, имеющих инородные покрытия. Помимо этого сварка ультразвуком способствует обработке материалов, обладающие небольшим интервалом в ходе кристаллизации.

Принцип работы оборудования для ультразвуковой сварки пленок полимеров следующий. Свариваемые листы накладываются друг на друга и сильно прижимаются к опоре. К ним с требуемым усилием подводится сварочный инструмент, имеющий соединение с устройством преобразования ультразвука. Оно приводится к действию с включением генератора. От напряжения, действующего с частотой ультразвука, растет полимерная эластичность. Причем в сварке тонколистных пленок она распространяется на весь объем детали между опорой и инструментом, а у изделий с большими толщинами – только на зону контакта свариваемых кромок. Для лучшего сцепления при соединеии крупных заготовок на их кромки могут специально наноситься неровности.

В начале ультразвуковой сварки пластмасс происходит физическое взаимодействие поверхностей с активацией молекул полимера из-за разрывания химических связей. Следующим этапом служит химическое реагирование свариваемых материалов между собой, которое переходит впоследствии во взаимное проникновение. Деформации полимерных материалов под действием частоты ультразвуках провоцируют их нагревание до температуры, необходимой для кристаллического расплавления либо перехода пластмассы в вязкотекучее состояние. Одновременно начинается диффузный процесс отдельных частей макромолекулы с перемешиванием вязкотекучих составов соединяемых полимеров. Свариваемость материала определяется размерами таких частей, чем они больше, тем лучше качество сварного шва. Прочность получаемого соединения определяется как физико-механическими характеристиками объектов сварки, так и возможностями аппарата ультразвуковой сварки.

Необходимые предпосылки для формирования качественного сварного шва создаются под действием механики колебаний ультразвукового преобразователя. Полученная таким образом энергия вибрации образует напряжения среза и сжатия (растяжения), которые способствуют превышению предельной упругости полимеров. При ее достижении, в районе соприкосновения соединяемых пластмасс образуется пластическая деформация. Ее результатом, а также влияния ультразвуковых колебаний, служит расширение областей непосредственного контакта с одновременным удалением с них газов, поверхностных окислов, органических и жидкостных пленок. Все это содействует прочности образуемого шва.

Советуем изучить — Схема пуска дпт нв в одну ступень в функции времени и динамческого торможения в функции эдс

Сущность ультразвуковой сварки

При УЗС металлов, необходимые условия для образования сварного соединения происходят

под воздействие ультразвуковых волн, преображённых в механические колебания.

Энергия вибрации формирует сложные растягивающие и сжимающие напряжения, а также

напряжения среза.

Когда напряжения превысят предел упругости свариваемых материалов, на плоскости

их контакта происходит пластическая деформация. Под воздействие ультразвука

и пластической деформации, поверхностные оксидные плёнки разрушаются и удаляются

с поверхности, после чего образуется сварное соединение.

При этом, повышение температуры в зоне сварки не оказывает существенного влияния

на процесс сваривания. При ультразвуковой сварке структура и свойства свариваемых

металлов изменяются незначительно.

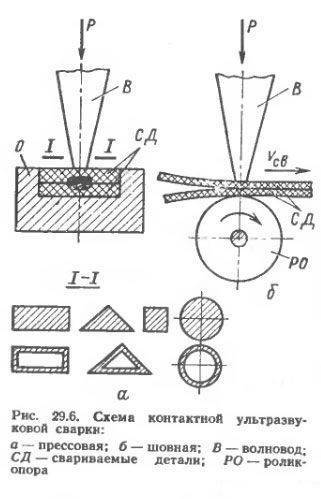

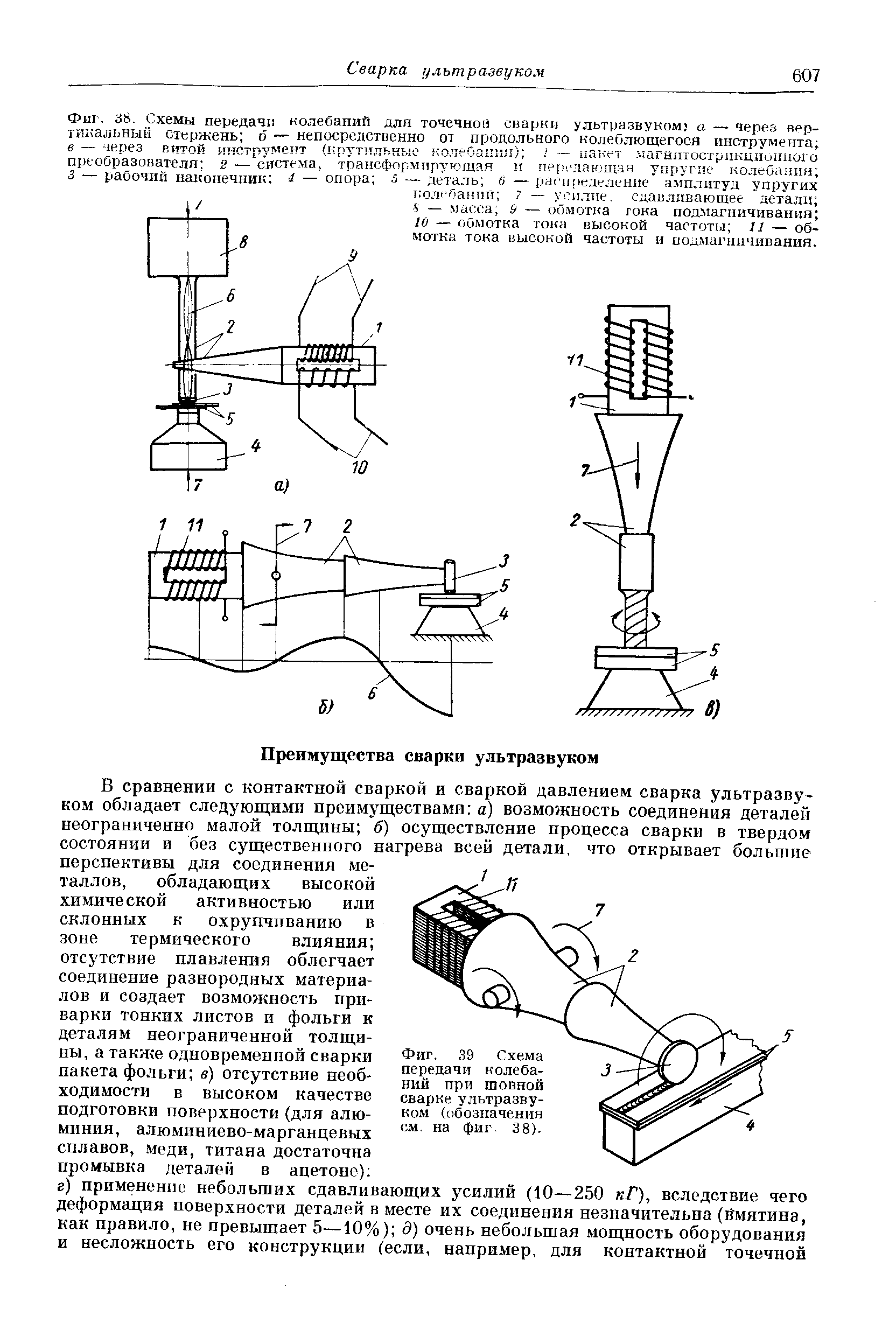

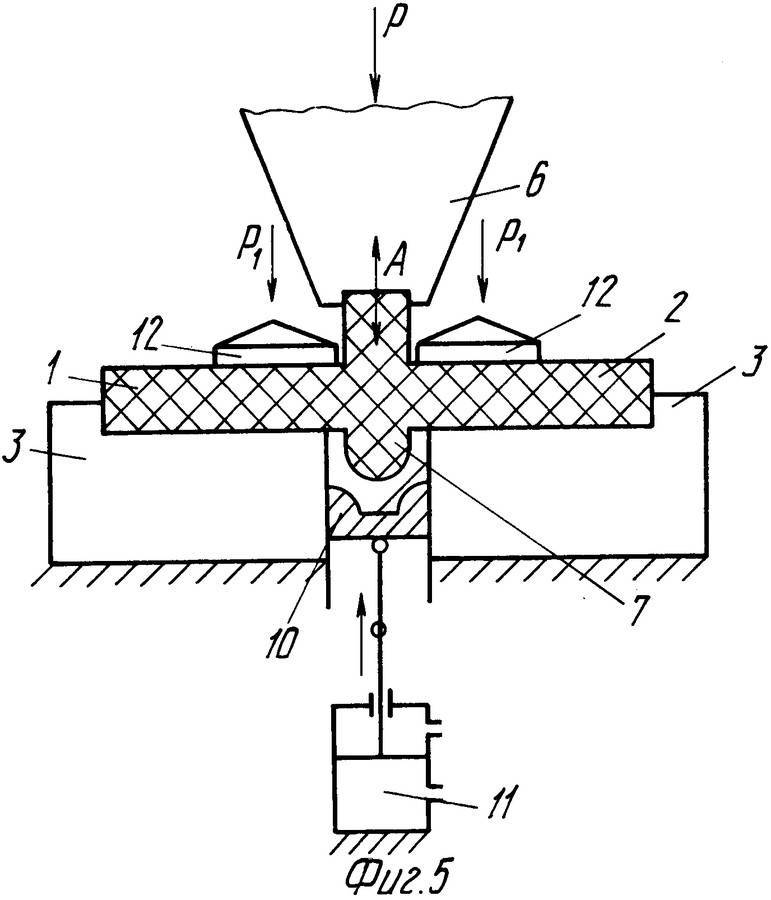

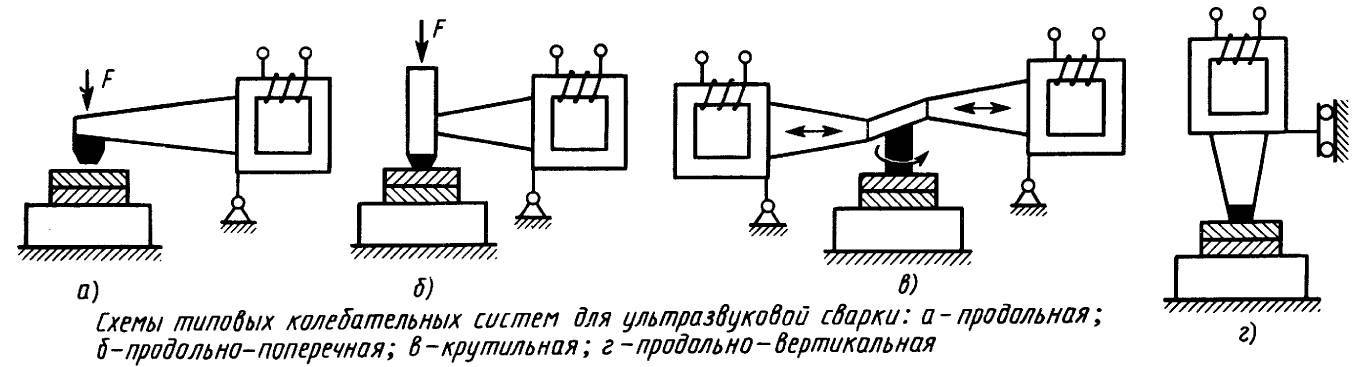

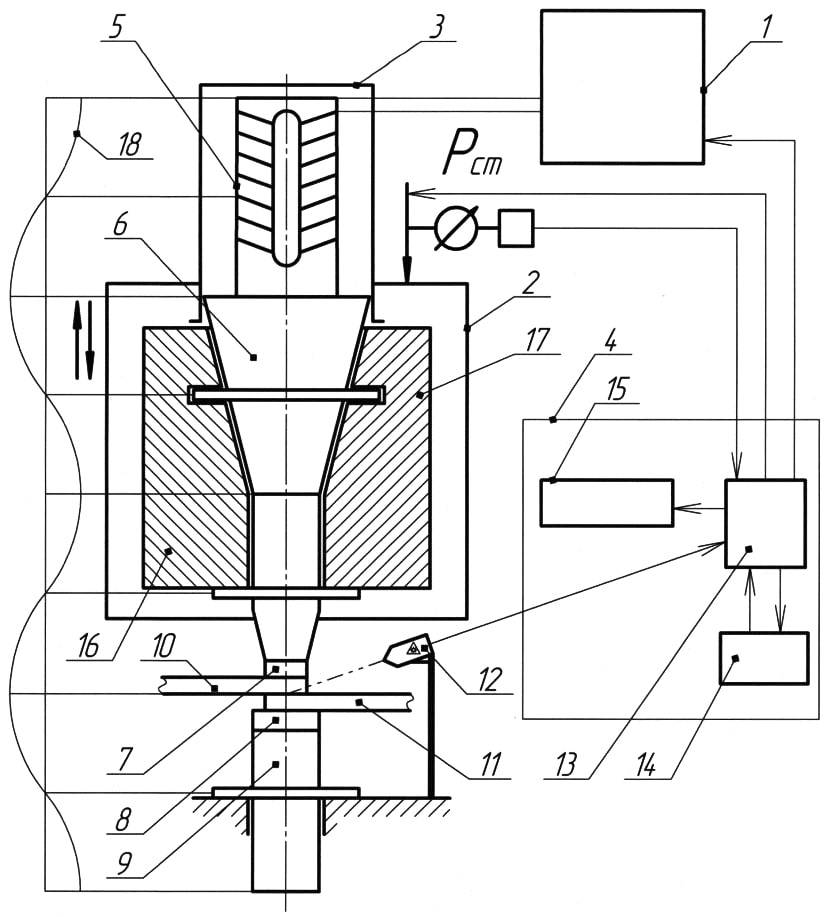

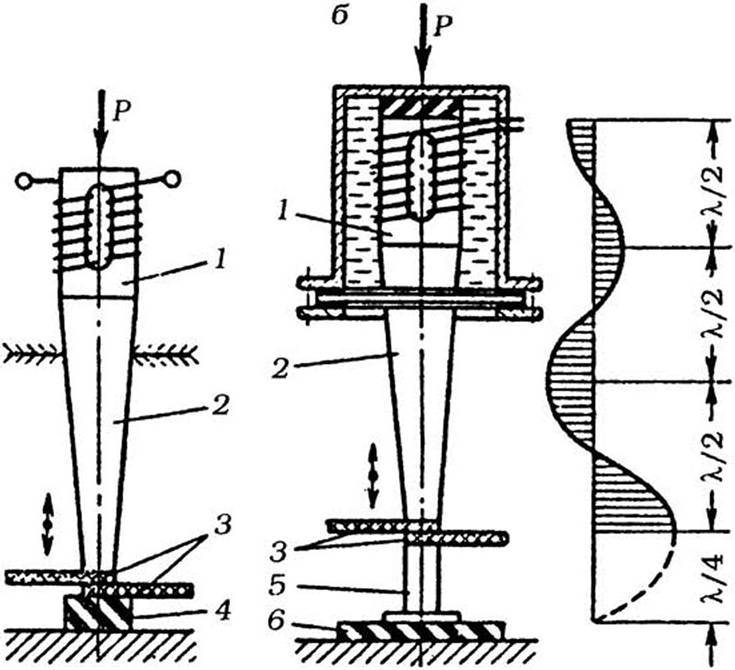

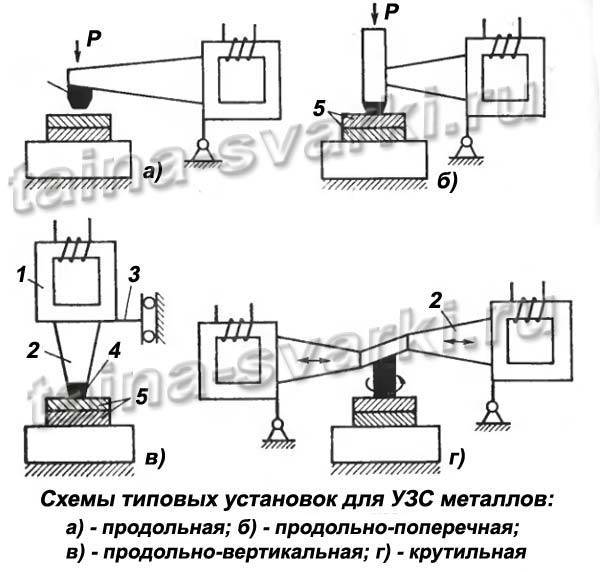

Основные схемы процесса сварки ультразвуком

Ультразвуковая сварка выполняется на специальных установках, в которых встроен

генератор электромагнитных волн высокой частоты. Также в установке имеется механическая

колебательная система, аппаратура управления процессом сварки и привод, создающий

давление на сварное соединение. Основные схемы установок для ультразвуковой

сварки металлов представлены на рисунке:

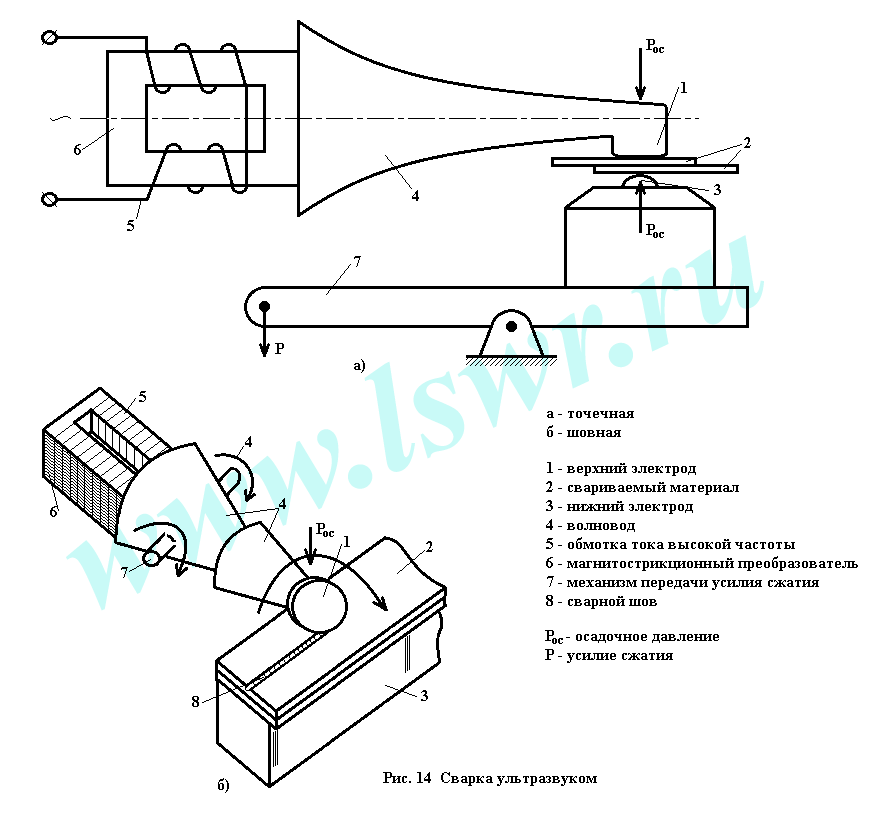

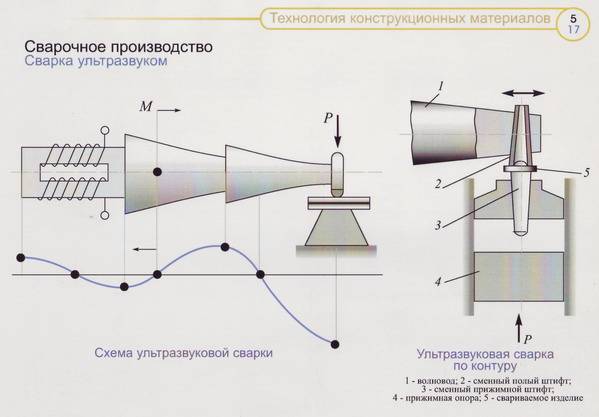

Трансформирование электромагнитных волн в механические колебания и подача их

в зону сварки осуществляется с помощью колебательной системы. Основным узлом

колебательных систем (см. рисунок) является преобразователь (поз.1). Преобразователь

производит механические колебания. При помощи волноводного звена (поз. 2) происходит

передача энергии к сварочному наконечнику и увеличивается амплитуда колебаний,

по сравнение с амплитудой исходных волн преобразователя. Кроме этого, преобразователь

трансформирует сопротивление нагрузки и концентрирует энергию в заданной области

сварного соединения (поз. 5).

При помощи акустической развязки (поз. 3) от корпуса машины, почти вся энергия

механических колебаний преобразовывается и концентрируется на участке контакта.

Сварочный наконечник (поз. 4) является проводным волноводным звеном между нагрузкой

и колебательной системой. При помощи него задаётся необходимая площадь и объём

непосредственного источника ультразвуковых колебаний в зоне сварки.

Сущность

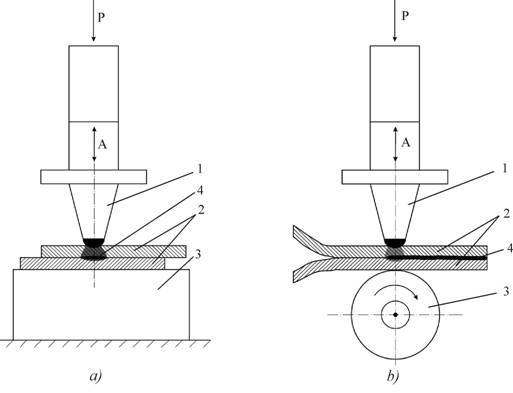

Ультразвуковая сварка осуществляется при помощи непрерывно генерируемого ультразвука частотой 18-180 кГц. мощностью 0,01 — 10 кВт. Сварка происходит при одновременном воздействии на свариваемые поверхности механических ВЧ колебаний, внешнего давления, прикладываемого перпендикулярно к свариваемым поверхностям и теплового эффекта от ВЧ колебаний. Тепловое действие ВЧ ультразвуковых колебаний может сочетаться c дополнительным местным импульсным нагревом заготовок от отдельного внешнего источника теплоты.

При воздействии ВЧ колебаний происходит сухое трение частиц в свариваемых поверхностях. Под действием сухого трения разрушаются поверхностные плёнки (оксидные и их адсорбированных газов). Затем сухое трение сменятся на чистое трение, при котором образуются узлы схватывания. Образуются общие зерна, принадлежащие двум свариваемым поверхностям и общая граница между поверхностными зёрнами.

Типы сварных соединений металлов при ультразвуковой сварке: внахлёстку; по рельефам; с раздавливанием кромок; встык круглого элемента с плоским; крестообразное, круглых элементов; параллельное, круглых элементов; многослойных деталей и плёнок; угловое и др.

Это интересно: Трансформатор для контактной сварки своими руками: распишем главное

Про оборудование

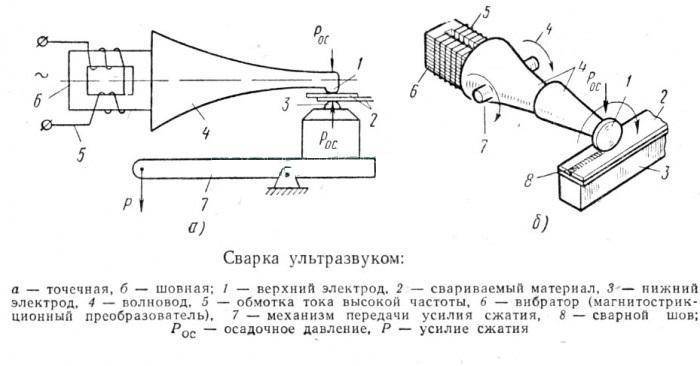

При сваривании ультразвуком применяют машины для: точечной контурной прессовой сварки; шовной и шовно-шаговой; портативные установки, работающие на малых мощностях, например: ручные пистолеты.

Диапазон мощностей выбирают в пределах 100…1500 Вт и зависит он от назначения, размеров и цен машин.

Их производством занимаются европейские и мировые предприятия. Россия также выпускает оборудование, которое конкурирует с зарубежными производителями за счет невысокой стоимости и хорошего качества сборки.

В Советском союзе такая методика не была распространена. Она использовалась преимущественно для изготовления микросхем. Сейчас её применяют в таких отраслях промышленности как полупроводниковая продукция, механика и оптика.

Специфика применяемого оборудования

Оборудование, применяемое для сварочных работ с ультразвуком, подразделяется на аппараты, которые обеспечивают точечную контурную прессовую, шовную и шовно-шаговую сварку.

Оборудование, применяемое для сварочных работ с ультразвуком, подразделяется на аппараты, которые обеспечивают точечную контурную прессовую, шовную и шовно-шаговую сварку.

Мощность таких машин колеблется в диапазоне от 100 до 1500 Вт, а работают они чаще всего на частоте 20000 – 22000 Гц.

Ключевым элементом конструкции оборудования можно назвать электромеханическую колебательную систему. Ее основным назначением является преобразование задаваемых генератором электрических колебаний в механические при неизменной частоте. Данная система определяет уровень и способ передачи энергии к точке сварки, устанавливает скорость осуществляемых колебаний.

Преобразователь

Важной частью ультразвукового аппарата для сварки является магнитострикционный преобразователь. Обычно его выполняют двухстержневым, используя для этого тонкие металлические пластины из магнитострикционного материала, что позволяет снизить потери

Наиболее оптимальными материалами, из которых делают преобразователи, считаются сплавы железа и кобальта. Также достаточно часто для комплектации пакетов в магнитострикционных преобразователях используется никель.

Он обладает всеми необходимыми для этого свойствами (достаточное удлинение, высокая прочность, меньше подвержен коррозии и его легко паять). Обычно для охлаждения этого элемента используется проточная вода.

Трансформатор

Главной функцией трансформатора упругих колебаний является процесс согласования характеристик работы преобразователей и волновода.

Главной функцией трансформатора упругих колебаний является процесс согласования характеристик работы преобразователей и волновода.

Он позволяет повысить частоты колебаний на выходе волновода. Чаще всего применяются ступенчатые трансформаторы, которые обладают высоким коэффициентом усиления (от 4 до 6). \

Волновод-инструмент усиливает частоту сдвига выходного торца трансформатора и передает энергию к точке, в которой проводится сварочная работа. Его рабочая поверхность исполняется в той форме, которая оптимально подходит для свариваемой детали и типа применяемой ультразвуковой сварки.

Материал, который применяется для выполнения волновода и трансформатора, обязан иметь хорошие свойства упругости, низкую степень затухания, хорошую степень обрабатываемости с применением резания.

Не менее важной составной частью ультразвуковой машины является и опора. Она применяется с целью фиксации деталей при проведении сварочных работ

Иногда она может использоваться как элемент для нагрева и охлаждения, выполняться в виде датчика для более точного контроля над процессом сварки. Этот элемент оборудования должен иметь возможность для перемещения, для чего используется автоматический привод.

Применение ультразвука

Сваривание материалов высокочастотными колебаниями нашло широкое применение в областях промышленности с использованием пластичного сырья. Ультразвуковая сварка пластмасс позволяет создать любое соединение, по форме и сложности, не требующее классического плавления материала. Точечный или продольный шов будет надежно удерживать стороны вместе. Это активно используется в производстве игрушек и плотных упаковок из полипропилена. Сварка пластмасс ультразвуком нашла отображение и в изготовлении тонких оправ для очков.

Метод соединения успешно воздействует на сваривание: меди, алюминия, золота, никеля, серебра, вольфрама, циркония, молибдена, ниобия. Это нашло отображение в ювелирном деле и радиоэлектронике. Ультразвук можно задействовать в креплении микросхем и создании мелкой механики. Благодаря регулируемым настройкам, высокочастотными колебаниями возможно соединять даже проволоку и фольгу.

Ультразвуковой метод позволяет связывать однородные материалы не только друг с другом, но и с разными видами. Например, стальную пластину можно соединить со стеклом, керамикой, или полупроводниками. В некоторых случаях требуется алюминиевая прослойка, когда соединение напрямую будет менее прочным. Но чем выше твердость используемого материала, тем ниже качество сваривания.

Преимущества и недостатки

Плюсы использования ультразвука вместо дуги или газовой горелки:

- нет аэрозольных выделений из ванны расплава;

- не нужно применять флюсы, создавать защитную атмосферу;

- высокая точность и тонкость линии шва;

- отсутствие расходных материалов;

- не нужно заниматься подготовкой поверхности, ее очисткой;

- не возникает внутренних напряжений, термодеформации;

- варить можно в любом положении;

- позволяет получать разнородные сочинения металлов и неметаллов;

- применим для тонких изделий от 3 мкм;

- можно получать линейные и точечные соединения встык, внахлест, тавровые.

К минусам относят невозможность соединения толстостенных элементов, сложность оборудования. Для работы на нем нужна практика.

Ультразвуковая сварка. Принцип действия и область применения

Технология ультразвуковой сварки металлов изобретена достаточно давно, начиная с конца 40-х годов. Последние 20 лет она развивается особо активно вследствие того, что смежные отрасли развиваются тоже достаточно быстро. Машины ультразвуковой сварки все чаще появляется на производствах в России и за границей.

Что же такое по сути УЗВ-сварочный процесс?

Ультразвуковая сварка – это процесс обоюдной диффузии поверхностных слоев металлов под воздействием давления и волновых возмущений ультразвука. Основные частоты для сварки – 20 кГц и 40 кГц. Иногда сваривают на частоте 60кГц, но это частные случаи. При этом, самим ультразвуком называют частоты, которые находятся за пределами человеческого уха (более 18 килогерц).

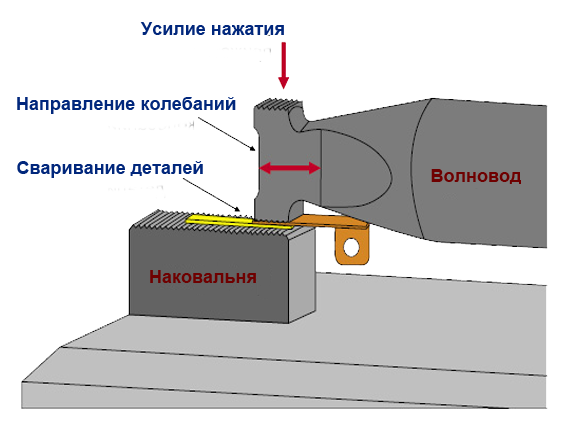

Как передается энергия в устройствах УЗВ-сварки?

Электрическая энергия из источника питания преобразуется в механические вибрации в конвертере. Далее колебания передаются в точку сварки через бустер (усилитель, резонатор) и сонотрод (может являться рабочим органом, либо на него устанавливается наконечник).

В целом, процесс происходит следующим образом: одна из свариваемых деталей располагается на, так называемой, наковальне или опоре. Вторая деталь, или каждая последующая, располагаются поверх первой под наконечником на сонотроде. Детали сжимаются под определенным усилием, и подается ультразвук. Оксидные пленки и остальные посторонние примеси разрушаются. Пластические деформации сближают частицы металлов на атомарные расстояния, и происходит диффузия поверхностных слоев материалов.

УЗВ – сварка славится тем, что может работать даже без удаления примесей и оксидных слоев. В частности, этот вопрос касается сварки алюминия, на котором оксидный слой образуется мгновенно. Но качество сварного соединения все-таки зависит от того, насколько хорошо были зачищены металлы.

После сварки можно заметить некоторое уменьшение зерна в зоне диффузии и из-за этого металл в зоне шва становится более пластичным.

Кроме всего прочего данным способом можно соединять так же пластмассы, полиэтиленовую пленку и т.д.

Преимущества ультразвуковой сварки

- Протекает без поглощения и утилизации тепла, т.е. фактически без расплавления материалов. Конечно, в поверхностном слое протекает некий процесс, очень сходный с расплавлением в результате волн ультразвука. Тепло выделяется, но очень не значительное, в разы меньшее, чем при других видах сварки

- Нет электротока, проходящего через деталь, как, например, при контактной сварке

- Нет расходных материалов, как при пайке.

- Более длительное время жизни рабочих органов. Все это приводит к тому, что сам процесс становится сравнительно дешевым.

- Исключаются вредные для здоровья испарения в процессе сварки. Во время пайки нужны вытяжки на рабочих местах, как и во время контактной сварки.

- Улучшенный контроль параметров процесса и, как следствие, качество соединения повышается.

Современные системы УЗВ-сварки широко применяют в следующих отраслях и сферах:

- автомобильная промышленность;

- электротехника;

- производство источников питания и батарей;

- возобновляемая энергия;

- медицина;

- холодильные камеры (герметизация трубок);

- приборостроение;

- авиакосмос.

Так же может использоваться для электрических (передача тока) и теплообменных соединений (теплообменники, передача тепла от контура к рабочему телу).

Соединения, полученные УЗВ-сваркой обеспечивают:

- Отличные электрические и тепловые соединения;

- Достаточную мехпрочность, которая необходима, чтобы провода не разорвались при определенном механическом воздействии.

Используемое в работе оборудование

Машина для УЗС состоит из следующих компонентов:

- Генератора ультразвука.

- Трансформатора упругих колебаний (бустера).

- Волновода (сонотрода). Может снабжаться наконечником.

- Опоры (наковальни).

- Охлаждающей установки.

- Блока питания.

Дополнительные узлы (присутствуют на некоторых моделях):

- Пресс, развивающий усилие до 200 кгс.

- Кронштейн для фиксации машины над рабочей зоной.

- Выносной блок управления.

- Роликовый механизм.

Машина для УЗС состоит из генератора ультразвука. Оборудование делится на:

- Механизированное. Машина поддерживает параметры на заданном пользователем уровне, специальное устройство подает деталь под наконечник.

- Автоматизированное. Применяется на крупносерийном производстве. Участие оператора не требуется, все операции, в т.ч. выбор и ввод параметров, машина выполняет самостоятельно.

- Ручное. Исполнитель сам контролирует параметры процесса и ведет наконечник волновода вдоль шва. Выпускаются переносные модели.

Рекомендуем к прочтению Все о конденсаторной сварке

Мощность аппаратов для УЗС составляет 100-1500 Вт.

Изменяемые параметры

Перед началом работы в настройках задают следующие величины:

- Частоту ультразвука.

- Амплитуду колебаний. Зависит от интенсивности излучения.

- Длительность импульса.

- Прижимное усилие (на моделях с прессом).

Перед началом ультразвуковой сварки задают настройки прибора. В некоторых случаях дополнительно вводят:

- Температуру предварительного нагрева заготовок.

- Высоту установки наконечника.

Оптимальное значение каждого параметра устанавливают в лаборатории опытным путем. Варят пробные образцы на разных настройках, затем подвергают их испытаниям на прочность. Комбинацию, давшую наиболее стойкое соединение, переносят на производство.

Как работают сварочные машины

Принцип действия оборудования выглядит так:

- Блок питания преобразует сетевой ток в высокочастотный. Обработка осуществляется в 2 этапа. Сначала выпрямитель превращает сигнал в постоянный, затем инвертор (электронный узел под управлением микросхемы) – в переменный с заданной частотой. Показатель в десятки кГц обеспечивают быстропереключающиеся транзисторы.

- В генераторе ультразвука пьезоэлектрический преобразователь превращает ток в механические колебания той же частоты. Стандартом являются 20 или 40 кГц, реже используют 60. В исследовательской практике частоту повышают до 180 (кГц).

- Трансформатор упругих волн увеличивает амплитуду колебаний в 5 раз. Для сваривания материалов она должна достигать 10-15 мкм. Трансформатор может дополняться концентратором.

- Импульс передается по волноводу к заготовке.

При 2-сторонней сварке опора, на которой лежат детали, выступает в роли второго волновода.