Технология

Процесс набрызга осуществляется в три стадии

Подготовка смеси или раствора

Соотношение цемента к песку варьируется в зависимости от эксплуатационных требований к поверхности. При механическом токретировании эта цифра составляет один к трем, а при атмосферном — один к четырем. Набрызг бетон создается из смеси со строгими пропорциями ингредиентов. Главные составляющие — цемент с песком — берутся в пропорции 1 : 3 при механическом набрызге или 1 : 4 при атмосферной обработке.

Чтобы получить качественное покрытие, важно правильно соединить все компоненты и использовать готовый раствор в течение трех часов. В противном случае бетон станет застывать, образуются комки, следовательно, снизится качество получаемой поверхности

Часто в раствор торкретбетона добавляют пластификатор. Здесь важно учесть два фактора:

- жидкая добавка добавляется в раствор только после предварительного ее разведения с водой;

- сухой состав предварительно смешивается с сухим бетоном и песком.

Очистка рабочей поверхности

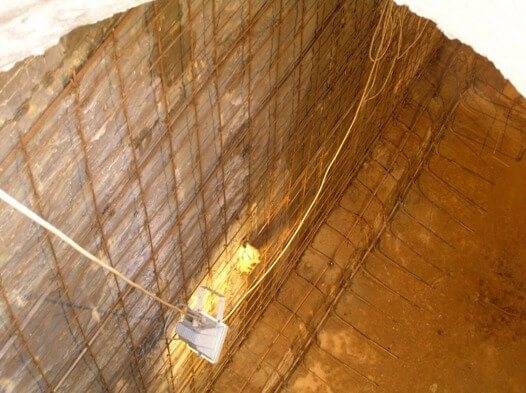

Подготовка каркаса для восстановления участка методом торкретирования. Перед торкрет цементированием основа очищается от штукатурки, следов краски, пыли, грязи, масла. Для этого подойдет пескоструйный, гидроабразивный или гидродинамический способ. С железной арматуры нужно убрать следы ржавления. Для увеличения адгезии допускается равномерная шероховатость рабочей плоскости. Щели следует затереть, чтобы уменьшить возможность отскока бетона. Рабочую плоскость следует продуть разреженным воздухом и промыть водной струей при давлении 0,3 МПа.

Для более равномерного распыления рекомендуется использовать маячки. Для укрепления торкрет-бетонного слоя допускается армирование сеткой с размером ячеек 10 см. Если армирующий материал имеет меньшую величину ячеек, сетку нужно закрыть первым шаром торкретбетона.

Напыление

Напыление торкрета осуществляется послойно. Толщина пластов варьируется между 0,5 и 0,7 см. Эта величина зависит от вида раствора, расположения обрабатываемой плоскости, способа нанесения бетона. Толщина 0,2—0,5 см считается достаточной, однако, и ее наносят в два пласта. Высота контролируется маячками или щупом.

Подавать бетон нужно круговыми движениями с углом между соплом и плоскостью 90˚. Незначительное отклонение от этой величины допустимо при обработке пространства между поверхностью и арматурной сеткой, глубоких рытвин и щелей. Слои должны ложиться горизонтальными полосами с отступом от поверхности в 100 см. Покрывать следует сразу всю площадь, обрабатывая линии стыка с соседними полосами с напуском в 20 см.

При использовании чистых цементных смесей без добавок второй пласт наносится через два часа. В этом случае допускается уменьшение расстояния до поверхности к 80 см ввиду снижения величины отскока частиц. Время сушки первого пласта сокращается к 20 минутам при использовании жидкой смеси с пластификаторами для обработки горизонтальной конструкции, к 40 минутам — для подачи на потолки. Образовавшийся отскок следует сразу же убирать, пока он не схватился.

Готовое торкрет покрытие нужно увлажнять спустя сутки в течение одной недели при условии окружающей температуры выше 5 ˚С. Оборудование следует промывать водой и продувать воздухом от следов бетона сразу же по завершении работ или при простоях.

Способы торкретирования

Строительство торкрет бетоном позволяет в полной мере механизировать производство бетонных работ, снизить объем устанавливаемой опалубки, а в некоторых случаях — обходиться и без нее.

Торкретное нанесение бетона

Торкретное нанесение бетона

Торкретирование бетона широко используется для нового строительства, восстановления старых разрушенных конструкций или для устройства защитных покрытий, повышающих долговечность бетонных сооружений:

- строительство сооружений для водоснабжения (водонапорные башни, резервуары и др.);

- строительство гидротехнических сооружений;

- чистовая отделка подземных конструкций;

- крепление бровки строительных котлованов;

- реконструкция автомобильных и железнодорожных туннелей;

- устройство специальных покрытий в строительстве промышленных зданий;

- восстановление и усиление бетонных конструкций;

- устройство контропор под существующие фундаменты зданий;

- устройство специальных износостойких и химически стойких защитных покрытий.

В зависимости от зернистости заполнителя, различают два вида торкретных смесей. Первый класс — это составы с крупностью заполнителя до 10 мм и второй — шприц-бетон, с фракцией заполнителя до 25 мм. Достоинство шприц бетонной смеси — возможность производства бетонных работ без опалубки.

Набрызг происходит на непосредственно ремонтируемые конструкции: перекрытия, стены, колонны и др. В новом строительстве — торкретирование может производиться с односторонней опалубкой.

Учитывая технологические требования и условия выполнения работ по торкретированию, различают два способа нанесения бетона — сухой и мокрый. В видео показывается пример нанесения торкрет бетона на стены.

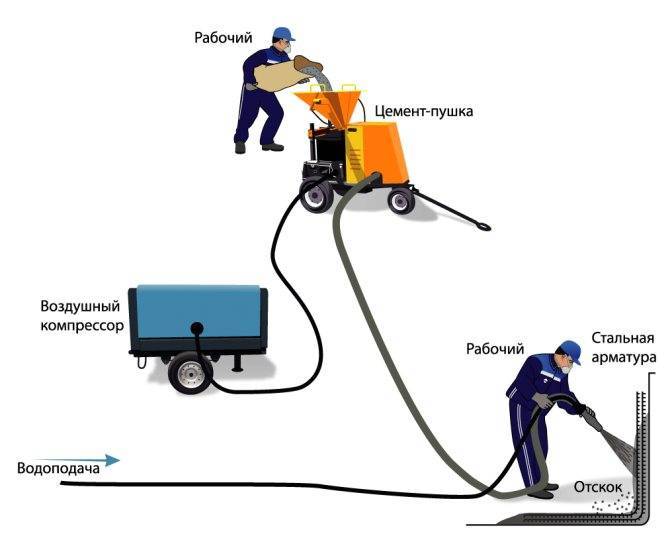

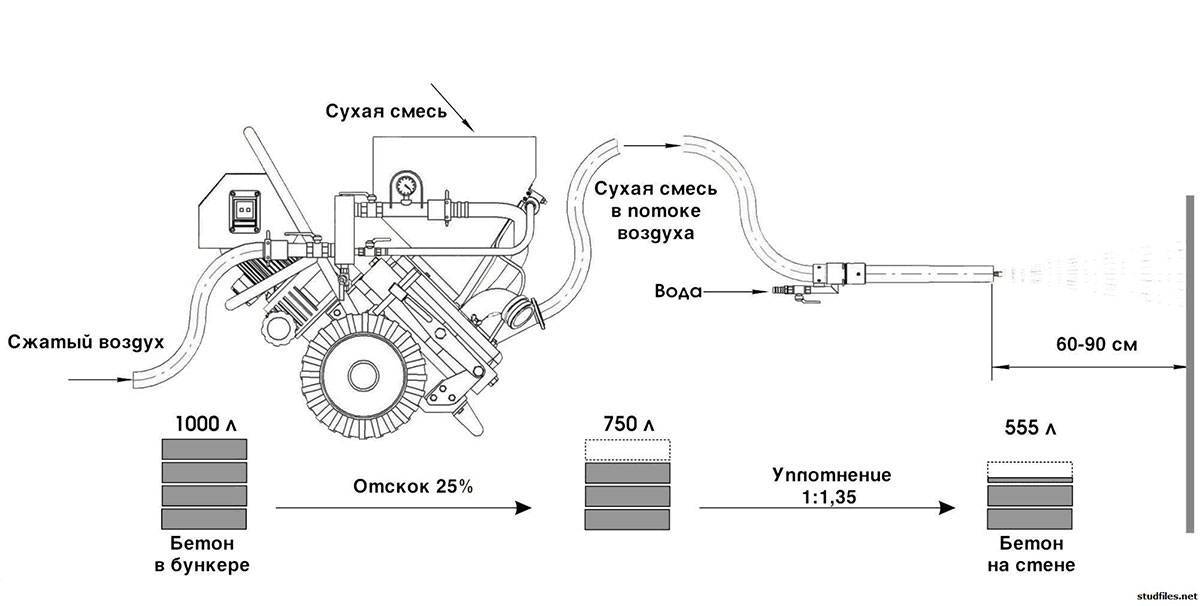

Торкретирование сухим способом

Торкретирование бетона сухим способом

Торкретирование бетона сухим способом

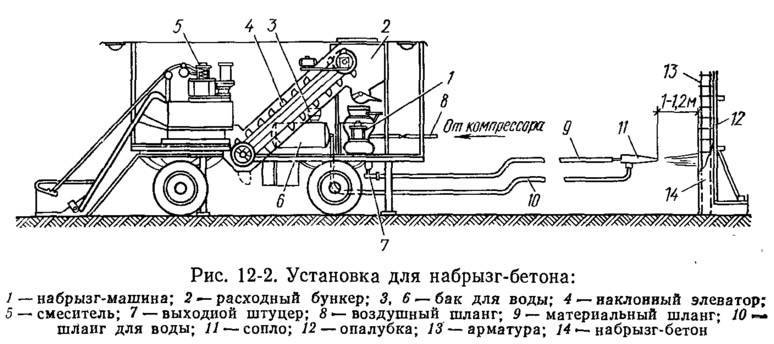

Для проведения работ все необходимые сухие материалы предварительно дозируются и смешиваются. Затем засыпаются в приемный бункер торкрет установки, откуда под высоким давлением воздушной массы подаются в сопло (распылитель). В основании распылителя сухая смесь соединяется с водой, и под действием давления воздуха выбрасывается на поверхность строящегося или ремонтируемого основания.

При торкретировании сухим способом, давление воздуха в агрегате, создаваемое при помощи компрессора, и давление воды должны быть постоянными.

Комплект необходимого оборудования состоит из:

- торкрет установки;

- бака для воды:

- компрессора;

- высоконапорных шлангов;

- сопла.

Пушка для торкретирования бетона сухим способом

Пушка для торкретирования бетона сухим способом

Преимущества:

- исключен процесс предварительного затворения смеси водой;

- подача торкрет смеси на значительные расстояния:

- высокая производительность с возможностью нанесения толстого покрытия за один проход:

- Простая очистка шлангов и основного оборудования.

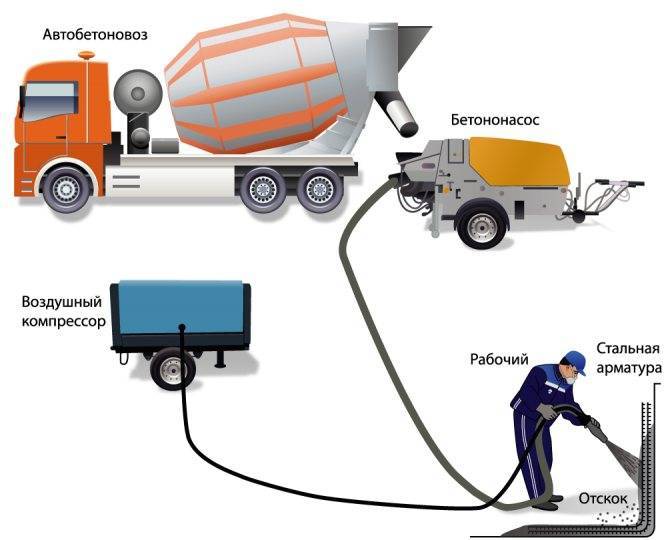

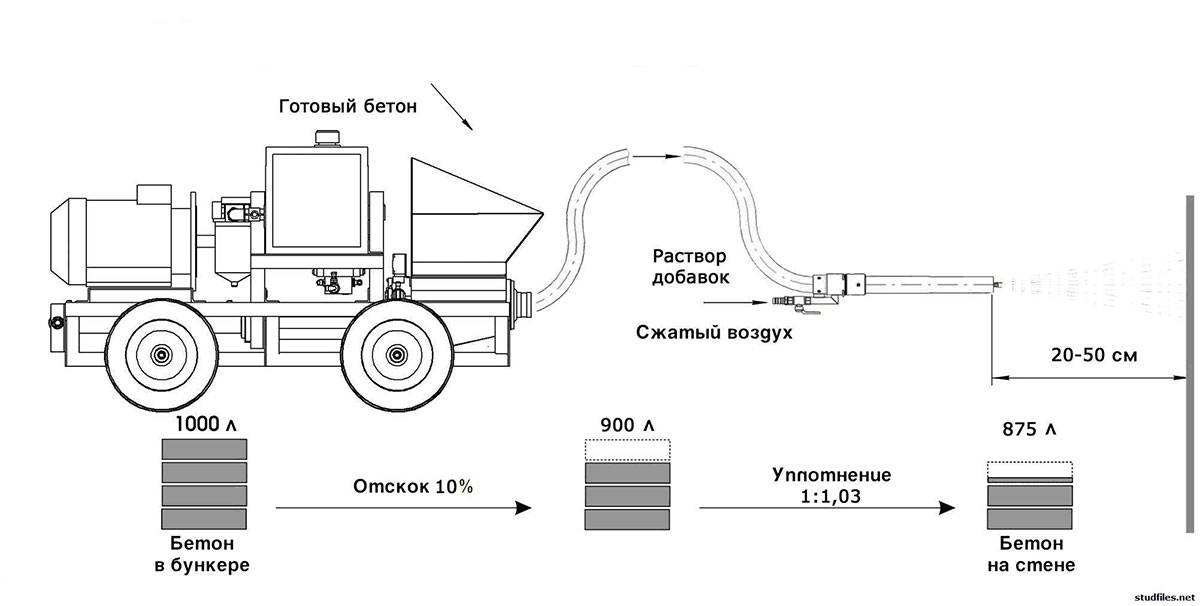

Мокрый способ торкретирования

Бетон торкрет мокрый способ нанесения

Бетон торкрет мокрый способ нанесения

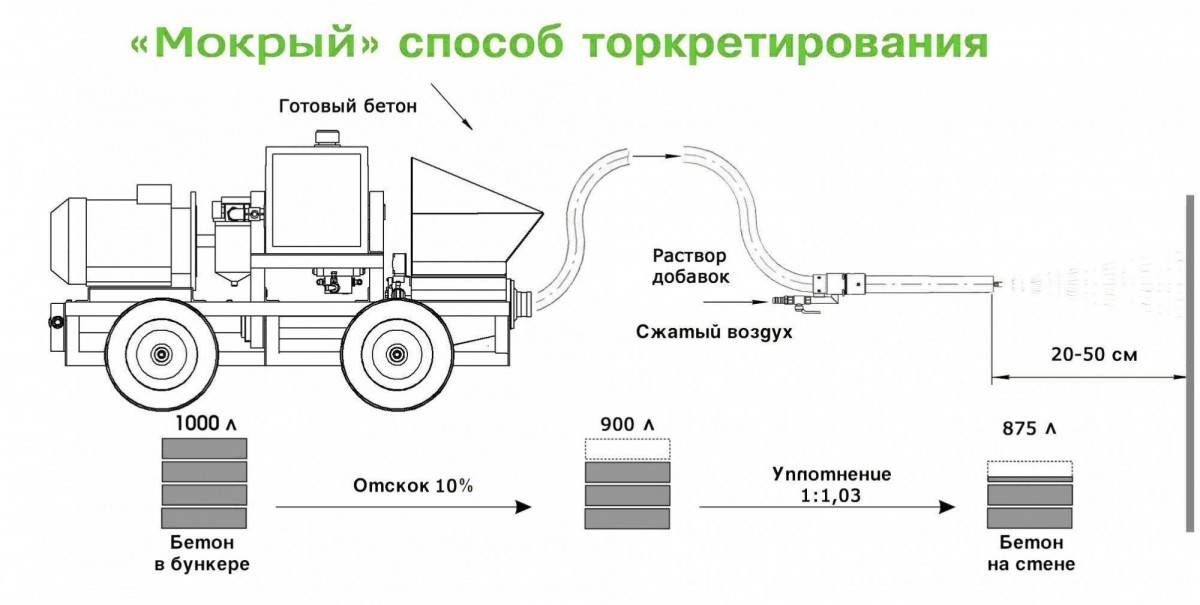

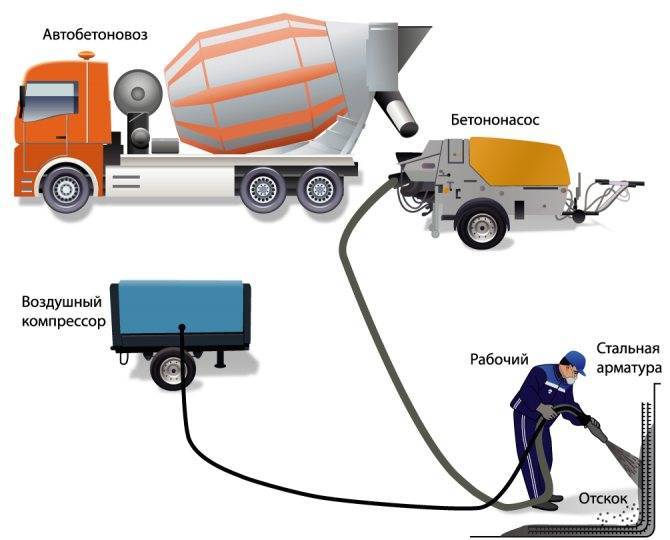

Бетонная сухая смесь смешивается с водой на стадии приготовления, и под действием собственного веса проваливается в шнековое отделение торкрет установки. Оттуда, при помощи шнекового насоса она подается к соплу, где под действием сжатого воздуха выбрасывается на подготовленную поверхность.

Торкрет установка для мокрого способа торкретирования

Торкрет установка для мокрого способа торкретирования

Преимущества мокрого способа:

- из распылителя выходит хорошо перемешанная однородная масса;

- меньше отскок в сравнении с сухим методом;

- отсутствие пыли в отличии от сухого набрызга;

- возможность финишной обработки поверхности.

Недостатки:

- невозможность нанесения слоя бетона более 3 см;

- увеличение времени торкретирования из-за медленного распределения смеси по основанию конструкции;

- трудоемкая операция промывки и чистки оборудования.

Для мокрого метода торкретирования можно использовать готовую бетонную смесь, приготовленную в заводских условиях, а при наличии специального оборудования, изготовленную на объекте своими руками.

Как сделать торкрет установку своими руками

Оптимальное содержание добавок. Рекомендуемые марки цемента. Нужно получить: Объем бетона, м 3 м3 Необходимо указать объем бетона, который вы хотите получить. М В7. М В Также используется для заливки стяжек пола, укладки бетонных дорожек.

В строительстве существуют разные технологии нанесения рабочих растворов на поверхность. Одним из таких методов является торкретирование. Техника послойного распределения бетона или штукатурки с помощью определённого давления не нова, в данный период времени стала вновь актуальна.

М В15 Одна из самых востребованных марок бетона наравне с М используемых в загородном строительстве. Основное применение: заливка фундамента свайно-ростверкового, ленточного, плитного , изготовление бетонных дорожек, стен, лестниц.

Технология изготовления

Приготовление смеси

При загрузке сухих компонентов разрешено добавлять в смесь пигменты и пластификаторы.

Основными компонентами торкрета являются цемент, песок, гравий или щебень. Для мокрого метода используется наполнитель с фракцией до 8 мм, для сухого — не превышать 2,5 см. Допускается использование пластификаторов, армирующих фибр, при создании декоративных поверхностей — красильных пигментов. При механическом напылении цемент с песком берутся в соотношении 1: 3, а при атмосферном — 1: 4.

Очищение поверхности

Прежде чем начать бетонирование, необходимо подготовить рабочую поверхность. Для этого удаляются поврежденный цементный слой, масляные пятна, остатки штукатурки и краски. Очистку проводят пескоструем или гидродинамической установкой. Удаляется коррозия с арматуры. Перед напылением поверхность обязательно нужно намочить, а при необходимости дополнительно армировать сеткой с ячейками 10×10 см.

Напыление бетона

Нанесение раствора осуществляется послойно круговыми движениями, при этом распылитель направляется перпендикулярно обрабатываемой поверхности. Для контроля равномерности толщины торкрета выставляются маячки. Между нанесениями слоев выдерживается определенное время. Если раствор не содержит добавок — минимум 2 часа, при добавлении пластификатора в состав смеси — 20—40 минут. Напыление проводится сразу на всю площадь поверхности. Через сутки и в течение следующей недели готовое сооружение необходимо увлажнять при условии температуры воздуха выше 5 °C.

Дополнительные замечания

В некоторых случаях торкретбетон с фиброй может заменить собой стальную сетку. У такого бетона выше показатели сцепления с неровными поверхностями, и для его нанесения нужно задействовать меньшее количество сотрудников.

Среди других эффективных средств укрепления откосов можно назвать применение геотекстиля (например, тканей из кокосового волокна), посадка растений, применение стальных сеток, габионов, бетонныхконтрфорсов и другихготовых железобетонных изделий.

Кроме того, в районах, где выпадает большое количество осадков, при обустройстве откосов необходимы дренажные системы, чтобы предотвратить водную эрозию.

Вы когда либо выполняли укреплениеоткосов с применением механизированного торкрет-оборудования? В разделе «Комментарии» вы можете поделиться интересными историями из вашего опыта.

“Solución en taludes reforzados con hormigón proyectado”, Revista Hormigón Al Día, Instituto Chileno de Hormigón (ICH), Mayo 2016, Último acceso 28/09/16

“Diseño y Construcción de Estabilización de Talud Compuesto por Suelos Tropicales Residuales Mediante la Técnica de Soil Nailing”, Revista Obras Urbanas, Diciembre 2012, Último acceso 28/09/16

“Soil and Rock Slope Stabilization Using Fiber-reinforced Shotcrete in North America”, Shotcrete Magazine, Summer 2002, Últimoacceso 28/09/16

Методы торкретирования ↑

Существует два способа формирования торкрета – сухой и мокрый. Названия отражают агрегатное состояние основного состава (степень его увлажнения) перед подачей к соплу. Решение, который из них использовать, определяется видом установки, поставленными задачами, условиями подготовки раствора и его доставки.

Технология «сухого» нанесения подразумевает подачу состава и воды к рабочей зоне по отдельным шлангам. Компоненты передаются давлением сжатого воздуха от компрессора и смешиваются непосредственно в распылителе, образуя таким образом рабочий раствор. Он выбрасывается через сопло с высокой скоростью. Соотношение воды и сухой смеси регулируется в процессе обработки. К преимуществам метода относят:

- Высокая скорость потока раствора, достигающая 170-180 м/с;

- Повышение плотности и прочности материала;

- Сухую смесь можно подавать на большие расстояния, повышается маневренность;

- Увеличивается адгезия с поверхностью и межслойное сцепление;

- Толщина наносимого за один проход слоя достигает 6 см;

- Снижение времени, трудоемкости и стоимости обслуживания оборудования – напорные магистрали очищают продувкой сжатым воздухом;

- Возможность неоднократного включения и выключения торкрет-установки в процессе нанесения;

- Повышение производительности.

«Сухим» способом проводят торкретирование обширных поверхностей

«Сухим» способом проводят торкретирование обширных поверхностей

Недостатки:

- Значительное пылеобразование и загрязнение рабочей зоны;

- Возрастает эффект отскока и расход материала – 12-25% уходит в отходы;

- Затирать поверхность готового слоя нельзя, требуется выдержка;

- Структура поверхности материала получается грубой, необходима дополнительная отделочная операция;

- Требует высокой квалификации персонала, так как соотношение цементной смеси и воды оценивается и регулируется на месте нанесения.

При использовании данного метода в распылитель подается уже готовый раствор. Суспензия идет сплошным потоком по нагнетательному рукаву. Ее движение и необходимый напор обеспечивает бетононасос или пневматический нагнетатель. Первый характеризуется непрерывной подачей рабочей смеси в сопло, и обработка поверхности в этом случае выполняется равномерно и плавно. Пневматические нагнетатели подают состав порционно, вследствие чего увеличивается «отскок» и ухудшаются характеристики слоя.

Достоинства технологии «мокрого» нанесения:

- Однородный состав и консистенция раствора;

- Минимизация «отскока»;

- Незначительное загрязнение зоны обработки;

- Возможно выполнение финишной затирки непосредственно после нанесения материала;

- Образовавшиеся отходы материала пригодны к использованию для выполнения других строительных операций;

- Возможность проведения работ в закрытых помещениях.

В закрытом помещении торкрет наносят мокрым методом

В закрытом помещении торкрет наносят мокрым методом

Недостатки:

- Пониженная плотность материала вследствие невозможности обеспечить высокую скорость вылета готовой суспензии (она составляет 80-100 м/с);

- Толщина наносимого за один проход слоя не превышает 3 см;

- Технология не позволяет использование длинных рукавов, что снижает маневренность;

- Сложное очищение – необходимо тщательно промывать нагнетательную магистраль от остатков смеси, а затем просушивать ее сжатым воздухом;

- Несвоевременная остановка оборудования и случайный простой чреваты застыванием бетонной суспензии в напорном рукаве.

Торкрет установки Aliva

НАЧНИТЕ РАБОТАТЬ УЖЕ ЗАВТРА

КУПИТЬ ТОРКРЕТ УСТАНОВКУ

Торкрет установка Aliva (Алива) – одна из самых популярных торкрет-установок для торкретирования поверхности торкрет бетоном в России благодаря своей надёжности, мобильности и универсальности.

Торкрет машины и установки Aliva (Алива) предназначены и используются для машинного механизированного нанесения бетонных огнеупорных торкрет смесей и набрызгбетона методами и по технологии мокрого и сухого торкретирования.

Применение торкрет-бетона, торкретирование или шоткретирование, торкрет, набрызг и напыление бетона, ремонт и нанесение футеровки и огнезащиты, набрызгбетонирование эффективно производятся с помощью торкретной установки, цемент пушки и торкрет машины Aliva (Алива). Подача и нанесение смеси осуществляется с помощью сжатого воздуха через форсунки Aliva Converto с износостойкими соплами наконечниками.

Машины для напыления бетонной торкрет смеси Aliva (Алива) – это современное торкрет оборудование, изготовленное согласно европейским нормам безопасности. Торкретная установка Aliva (Алива) идеально подходит для работ по набрызгу бетона в малых и больших объёмах. Работа торкрет машиной и оборудованием Aliva (Алива) с репутацией мирового лидера экономически и технически выгодна и позволяет успешно решать технические задачи по набрызгу торкрет бетона.

Торкрет установка Aliva (Алива) используeтся для мокрого и сухого метода торкретирования в тоннелестроении, горнодобывающем производстве при креплении горных выработок, для возведения и ремонта железо-бетонных конструкций в строительстве, а также для нанесения огнеупорных и огнезащитных торкрет смесей, торкрет масс и торкрет бетонов в энергетике, металлургической, цементной и стекольной промышленности.

Узнать и уточнить цену и стоимость, а также купить новые, б/у и бывшие в эксплуатации торкрет машины и установки Aliva (Алива) из первых рук по минимальным низким ценам от производителя и получить информацию о современной технологии торкретирования c применением торкрет установок Aliva (Алива) Вы можете обратившись в любое удобное для Вас время к нашим квалифицированным опытным специалистам.

Установки для торкретирования Aliva (Алива), запчасти и расходные материалы к торкрет установкам Aliva (Алива) по минимальным низким ценам всегда в наличии на нашем большом складе.

Особые свойства торкрет-бетона и их применение

В торкретировании используется широкий спектр добавок, придающих составу более 40 различных свойств и еще больше их комбинаций. Добавки используют как специальные, так и для обычного бетона.

| Класс добавки | Практическое действие | Пример добавки |

| Регуляторы гидратации цемента | Состав быстрее/медленнее схватывается и застывает. | Асилин (48 руб./кг) Простон-Д18 (32 руб./л) |

| Блокаторы сепарации жидкости | При нанесении не выделяется влага. Толстый слой состава не «сползает». | Conwisol SM-11 (16-20 руб./кг) SikaLatex (165-180 руб./кг) |

| Воздухововлекающие агенты | Снижают плотность бетона. Снижают теплопроводность слоя. | Mapeplast LA (120-140 руб./л) |

| Пластификаторы | Повышают модуль упругости. Повышают прочность при растяжении и изгибе. Повышают подвижность смеси. | «Хардпласт» (110 руб./л) SikaPlast-520 (135-160 руб./кг) |

| Гидроизоляционные пенетранты | Снижают водопроницаемость. Снижают адгезию. | Кальматрон-Д (70-75 руб./кг) Sika-1 (300 руб./кг) |

| Структурные и РСА-модификаторы | Снижают усадку бетона. Напрягают бетон. Снижают водопроницаемость. | «Парад» РСАМ (65-75 руб./кг) Цемент НЦ (25-30 руб./кг) |

Торкрет-бетон своими руками

Требуемое оборудование и инструменты для сухого торкрета:

- Компрессорная установка с баком, предусматривающая использование очищенного воздуха

- Цемент-пушка, имеющая накопительные бункера для сухих смесей, входные и выходные штуцера

- Накопительный бак для воды, имеющий штуцер для забора сжатого воздуха от компрессорной установки и выходной патрубок

- Сопло для смешивания и нанесения растворной смеси на обрабатываемую поверхность

Оборудование для мокрого торкрета:

- Бетоносмеситель для приготовления растворной смеси

- Установка для механизированного просеивания заполнителя (вибросита ячейкой 8 мм) Используются для замеса только определенные фракции заполнителя (до 8 мм или по технической характеристике установки)

- Насос, подающий раствор

- Камера смешивания готового раствора и очищенного сжатого воздуха от компрессорной установки

- Сопло для нанесения растворной смеси на бетонируемую конструкцию

Торкрет- установки могут приобретаться как отдельные аппараты и агрегаты, так и в комплекте. Готовый комплект дает возможность выполнить работы своими силами. Для приготовления растворов возможно как применение готовых сухих смесей, что экономит время и дает хорошее качество, но в то же время весьма недешево, так и собственноручная дозировка смесей взвешиванием.

Иногда для торкрета используют штукатурные хоппер-ковши. Хоппер-ковш представляет собой конусовидную металлическую емкость, имеющую патрубок, посредством которого его подключают к компрессору большой мощности. Для работы требуется давление 4-6 атм. Нижняя часть хоппер-ковша имеет отверстие для сопла. Преимущество – возможна смена сопел разных диаметров, это позволяет наносить слои разной толщины, с последующим выравниванием. Излишки раствора возможно применять вторично.

Подготовка для выполнения торкрета

- Для качественного торкрета необходимо обеспечить сцепление раствора с обрабатываемой поверхностью.

- На поверхности бетонирования не должно быть пятен масла и нефтепродуктов. Все загрязненные участки вырубают или выполняют пескоструйную очистку

- Глубокие узкие щели предварительно заделывают раствором, поскольку их надлежащее уплотнение под вопросом. Пустот под торкретом быть не должно.

- Обрубают все выступающие края, кромки, а также раковины до 50 мм, угол скоса делают не менее 45 град. Если на поверхности есть раковины глубже 50 мм и более 100 мм диаметром, их заделывают ремонтной смесью или специальными растворами, предварительно выполнив скосы кромок на угол не менее 45 град

- Если поверхность была обработана железнением, ее делают шероховатой при помощи пескоструйной обработки

- Арматурные сетки и плоские каркасы усиления очищают от загрязнений. Масло, грязь, отслаивающаяся ржавчина на поверхности арматуры не допускается, так как может значительно снизить адгезию. Применяется как пескоструйная, так и кислотная обработка

- Вся поверхность зачищается, удаляется грязь, мусор, старый раствор

- Поверхность тщательно увлажняется большим количеством воды

При мокром способе торкретирования порция приготовленного раствора должна быть выработана за два часа, пока раствор имеет наибольшую подвижность и активность. Раннее схватывание раствора снижает качество работ.

Применение смесей с использованием разных вяжущих и с различными добавками позволяет создавать морозостойкие, негорючие, водонепроницаемые, химически стойкие покрытия. Для применения на частной стройке торкрет-бетон востребован как для реконструкции и усиления несущих конструкций фундаментов, стен и сводов, так и для отделки стен и перекрытий. Торкрет-технология обеспечивает не только армирующий слой, но и возможность придать обработанной поверхности эстетичный внешний вид вместе с повышенной прочностью и износостойкостью.

Реконструкция гидроузлов

Ремонт гидросооружений всегда сопряжен с рядом определенных трудностей. Во-первых, это всегда остановка деятельности и подачи воды. А значит простой, экономические потери, плюс неудобства пользователей. Именно здесь торкретирование способно продемонстрировать свои лучшие качества. Именно этот вид бетонирования помогает выполнять задачу сверхбыстро. Невелико и время, которое нужно выждать после набрызга. Существуют специальные добавки, которые сводят это время к минимуму. То, что торкрет-бетон-лучшее средство для реконструкции гидроузлов доказано на практике не раз. В частности, с рядом трудностей сталкиваются рабочие во время ремонта оросительных каналов, которые располагаются на склоне горы и являются крупнейшими сельскохозяйственными артериями региона. Появляющиеся во время длительной эксплуатации трещины, приводят к глобальным потерям воды и оползням. Вставки из полимерных материалов оказываются неэффективными, легко травмируемыми и вскорости дают протечку. Обычное бетонирование предполагает перекрытие канала на несколько недель, что не представляется возможным, учитывая специфику объекта. В таких случаях на помощь может прийти торкретирование. Ведь гигроскопические свойства, и прочность торкрет бетона полностью подходят для проведения таких работ.

Строительство скейт-парков и роллердромов

Торкретирование перманентно находит новые области применения. Это закономерно, поскольку метод поистине универсален. Одна из последних тенденций в строительстве рекреационных зон-организация скейт-парков и роллердромов. Конечно, для подобного сооружения необходимы максимально устойчивые к перманентным стрессовым нагрузкам материалы. Нужно так же брать в расчет тот момент, что поверхность дорожек постоянно испытывает удары и трение колес. При этом рельеф скейт-парков представляет собой неровную поверхность с многочисленными возвышенностями и склонами. Поэтому здесь нужен материал не только прочный, но и с высокой адгезией и пластичностью. Последней характеристики можно достичь, добавив в мелкодисперсную бетонную торкрет-смесь определенные присадки. Именно благодаря способности намертво схватываться с основанием любых, даже самых причудливых форм, торкрет-бетон чаще других материалов используют для создания арт-объектов. Водонепроницаемость и устойчивость к низким и высоким температурам покрытия из торкрет-бетона гарантирует неуязвимость сооружений, расположенных на открытом воздухе, при любых погодных условиях. Именно поэтом у строителей скейт-парков нет альтернатив и они без колебаний выбирают для своих работ самый подходящий для этого материал, а именно торкрет-бетон.

Виды торкретирования

Сухой метод

Устройство для сухого метода выполняет приготовление раствора непосредственно перед нанесением.

Торкрет-установка заполняется сухими компонентами бетона (щебнем, цементом, песком). Затем высоким давлением сжиженного воздуха продвигается по шлангу. В это время по второму рукаву осуществляется подача воды. Дойдя до сопла, все составляющие перемешиваются в нем и с высокой скоростью выбрызгиваются на рабочую поверхность. В первое мгновение почти весь раствор отскакивает, оставляя лишь цементное молочко. Оно служит своеобразным клеем для последующих слоев и постепенно к нему прилипает сначала мелкий наполнитель, а затем и крупный, в итоге вся смесь ложится на поверхность.

Преимущества

- Выступ цементного молочка, образующегося на поверхности в начале работ.

- Постепенное наращивание слоя, создающее высокую адгезию и прочность конструкции.

- Хорошая плотность, получаемая за счет скоростного движения частиц, что «врезает» их в торкретируемую поверхность.

- Отскакивание незакрепившихся частиц, создающее оптимальную консистенцию наносимого раствора, которая, в свою очередь, позволяет наносить за раз слой до 6 см.

- Возможность нанесения с большого расстояния, что положительно влияет на маневренность работ и сроки выполнения.

- Легкость очистки установки после использования.

Недостатки

Большое количество смеси из автомата попадает в отходы.

- Необходим опыт торкретирования, чтобы контролировать воду и правильное смешивание компонентов.

- Затруднительная работа в закрытых помещениях, потому как отскоки смеси загрязняют участок работ и создают высокий уровень пыли.

- Значительные потери. Отскок составляет до 25% раствора и дальнейшее его использование невозможно.

Мокрый метод

Бетонную смесь при таком способе можно доставлять прямиком из завода в автобетоносмесителях. Затем она заливается в бетононасос. Уже готовый раствор гидравлическим способом по основному шлангу подается к соплу, а по дополнительному — сжатый воздух, создающий сплошной поток смеси. Скорость при этом значительно ниже, чем при сухом методе, однако и отскок на порядок меньше.

Преимущества

- Однородность раствора и легкость работы с ним.

- Способность выполнения работы персоналом с низкой квалификацией.

- Отскок пригоден для использования в других целях.

- Работа в замкнутых пространствах возможна благодаря низкому уровню пыли.

- Непосредственно после нанесения обрабатывается финишной затиркой.

Недостатки

Подача готового раствора осуществляется на короткие расстояния.

- Использование короткого шланга занижает маневренность установки и увеличивает временные рамки бетонирования.

- Низкая скорость подачи раствора создает слой толщиной до 3 см.

- Необходимость бесперебойной работы, поскольку длительный перерыв даст схватиться бетону прям в шланге.

- Предварительная грунтовка поверхности.

- Промывка шланг и установки, требуемая в конце использования.

Что такое методы торкретирования при бетонировании

Для строительных работ используют 2 вида торкретирования – мокрый и сухой. Каждый из них применяется в конкретном случае.

Сухой метод

Способ сухой технологии появился в начале ХХ века. Метод упрощает работы по строительству и проводится по этапам. Подготавливается сухая смесь. Она подается к форсункам сжатым воздухом с большой скоростью, роторными насосами.

Состав смешивается с водой и под давлением выдувается на обрабатываемую поверхность. При ударе об основание происходит уплотнение бетона. Отдельный насос направляет добавки для ускорения затвердения.

Покрытие набрызг-бетон происходит поэтапно:

- несколько секунд идет бетонное молочко, смесь отлетает, образуется клеящее покрытие;

- на втором этапе пристают мелкие частицы наполнителя, смесь отходит;

- далее начинает прилипать крупный наполнитель, до тех пор, пока бетон не перестанет отлетать.

Длина шлангов позволяет работать этим методом на большом расстоянии, что очень удобно. За один подход наносится слой 10-15 см. Оборудование легко очищается продувом шлангов под давлением.

Бетонирование мокрым способом

Технология мокрого способа появилась значительно позже. Этот метод основан на подаче готового раствора. По специальным рукавам смесь идет непрерывным потоком под действием разреженного воздуха.

При применении мокрого способа, образуется покрытие однородного качества, снижается отскакивание раствора. Уменьшение пылевого выброса позволяет работать в помещении. После окончания работы, можно затереть бетон до нужного результата.

Недостатками технологии считаются маленькая скорость выброса раствора. Создается менее плотное покрытие. За один этап наносится слой не больше 3 см. При работе применяют короткие шланги, что привязывает оборудование к рабочему месту.

Сравнительная таблица свойств методов торкретирования № 1

| Свойства | Сухой способ | Мокрый способ |

| Состояние торкрет бетона | состояние сыпучей смеси | густая суспензия |

| Составы | разнородность | однородность |

| Пыльность | повышенная | низкая |

| Окончательная затирка | нужно выждать время | можно сразу |

| Скорость распыления | 145-170 м/с | 75-100 м/с |

| Толщина слоя за 1 этап | 6 см | 3 см |

| Мобильность оборудования | максимальная | минимальная |

| Процент отскока | 12,5-26% | 8,5-20% |

| Грунтование основания | не нужно | нужно |

| Очистка оборудования | продув воздухом | промывка рукавов водой |

Торкрет-бетон своими руками: методы нанесения

Способом нанесения набрызгом пользуются для возведения конструкций с тонкими стенками, отделки туннелей, при замоноличивании швов, устранении дефектов бетона и ремонте.

Торкрет бетонирование доступно по стоимости. При самостоятельном выполнении понадобятся спецоборудование и подготовка.

Сухой метод

При сухом методе вода и цементная смесь перемещаются по разным шлангам под давлением сжатого воздуха от компрессора, смешиваются в распылителе и вылетают из сопла со скоростью более 100 м/с. Возможно получение слоя до 60 мм толщиной.

Плюсы – достижение высокой плотности и прочности материала, хорошей адгезии; возможность транспортировки смеси на большие расстояния; разрешается при необходимости включать и отключать установку.

Минусы – сильное загрязнение места проведения работ; дополнительная отделка обработанного участка; подача смеси и регулировка потока требует навыков исполнителя, чтобы не снизить качества торкрета.

Мокрый метод

При мокром способе раствор в распылитель поступает уже готовым, а перекачивается либо насосом, либо сжатым воздухом от компрессора. От бетононасоса смесь поступает равномерно, от компрессора – порционно, что приводит к увеличению расхода цемента выше допустимой нормы (более 30%) их-за отскоков раствора при ударе о поверхность.

Плюсы – отдельно приготовленный раствор имеет однородную консистенцию, небольшой отскок; последний слой выравнивают ручным инструментом; упавший бетон собирают и используют в других целях; короткое расстояние от поверхности нанесения позволяет вести процесс в стесненных условиях.

Минусы – небольшая длина шлангов, раствор вылетает из сопла менее 100 м/с, толщина одного слоя – 30 мм; незначительная маневренность; распыление бетона проводится в короткое время до его застывания, затем обязательная продувка и промывка рабочих линий; для торкретирования требуется обученный оператор.

Поверхности перед нанесением торкрета очищают от старой краски, штукатурки, раствора, ржавчины, разного рода пятен. Большие раковины, сколы заделываются раствором, перед бетонированием рабочая поверхность обильно увлажняется.

Таблица 1 – Сравнение мокрого и сухого метода нанесения набрызг-бетона

| Характеристика | Сухой процесс | Мокрый процесс |

| Структура и состав смеси | Разнородная, сыпучая | Однородная, суспензия |

| Запылённость | Максимальная | Минимальная |

| Финишное выравнивание | – | + |

| Скорость подачи, м/с | 150-180 | 80-100 |

| Толщина нанесения за 1 операцию, см | 6 | 3 |

| Процент отскока, % | 12-26,0 | 8-20,0 |

| Грунтование перед торкретом | – | + |

| Износ спецоборудования | Быстрый | Медленный |

| Необходимость продува и промывки трубопроводов и резервуаров | Достаточно продувки | Обязательная после каждого прогона |

| Подготовка оператора | Специальная | Общая |

| Трудозатраты, % | 100 | 70-80 |

| Получение набрызг-бетона | + | – |

| Расход материалов | 2 т сухой смеси на 1 м3 | 150-200 л воды на 1 т сухой смеси |

Торкретирование фундамента (подготовка, приготовление раствора, укладка)

С изменением назначения зданий и сооружений, а также с реставрацией исторических памятников возникает необходимость усилить несущую способность фундамента, восстановить или создать новый арматурный каркас, устранить механические повреждения, нанесенные временем и погодой. Технология торкретирования успешно справляется с этими проблемами, образуя монолитное бетонное покрытие повышенной прочности, влагостойкости и морозоустойчивости толщиной до 30 мм. Раствор бетона под давлением заполняет раковины, трещины и неровности фундамента.

Пошаговое выполнение укрепления фундамента при помощи торкретирования бетоном включает следующие этапы:

- анализ состояния фундамента, механическая очистка трещин, раковин, удаление отслоений предыдущих ремонтов;

- восстановление старой или создание новой арматурной конструкции;

- тщательная продувка поверхности сжатым воздухом для очистки от остатков грязи и пыли;

- установка маяков для установления толщины слоя;

- для лучшего прилипания (адгезии) необходимо хорошо увлажнять поверхность;

- приготовление нужного состава смеси для сухого способа обученным специалистом, для мокрого варианта существует множество готовых смесей под конкретные задачи;

- торкретирование раствора сухим или мокрым методом;

- отделочные работы с покрытием пленкообразующим составом.

Такой способ укрепления фундамента восстановит разрушенный фундамент на длительный срок.

Торкретирование бетона позволяет в строительной отрасли решить многие задачи и, несмотря на существенные затраты на оборудование, дает хороший экономический эффект при его использовании.

Источники информации:

- СТО 16216892-001-2008 «Методические рекомендации по применению торкрет-бетона ТУ 5745-001-16216892-06 в работах по проектированию строительства новых и реконструкции существующих дорожно-транспортных и коммуникационных сооружений».

- Требования ТУ 5745-001-16216892-06 «Торкрет-бетон» по контролю качества торкрет-бетона.

- Технические характеристики и инструкции по эксплуатации установок для торкретирования.

- Bio

- Latest Posts

О себе: Специалист широкого профиля. Опыт работы редактором и автором статей в должности журналиста более 12 лет. Закончил филологический факультет Белорусский государственного университета (Отделение русского языка и литературы) и получил диплом по специальности «Филология. Преподаватель русского языка и литературы».

- Замедлители схватывания бетона — 28.08.2020

- Ускорители твердения бетона — 23.08.2020

- Прочность бетона на сжатие — 18.08.2020