Правила эксплуатации токарных станков

16>

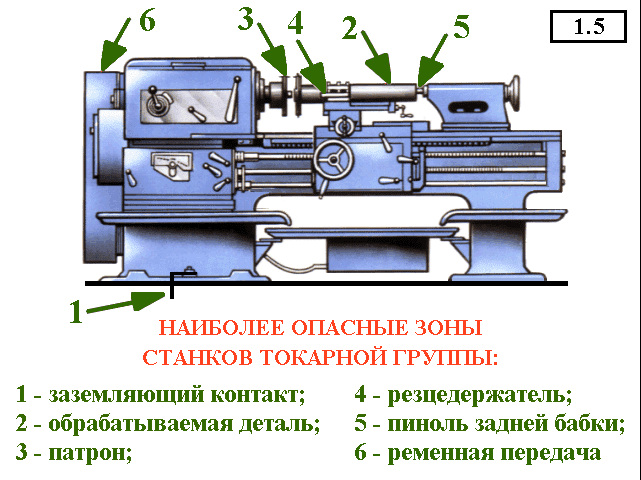

Типовые отказы и методы их устранения. Основными факторами, определяющими эксплуатацию токарных станков являются: вращающиеся станочные приспособления (патроны) и заготовки, а также образующаяся в процессе резания стружка

При работе с высокими скоростями резания особое внимание должно быть уделено правильному и надежному закреплению заготовок. Отказы при точении и способы их устранения

Точность при чистовых видах точения может достигать 7-8-го квалитета, а шероховатость обработанной поверхности — 1,6-3,2 мкм. Разрезание заготовок на токарных станках выполняют отрезными резцами, которые по конструктивному исполнению могут быть прямыми и обратными. Прямые отрезные резцы имеют длинную и узкую головку для прорезания заготовки до центра с наименьшим расходом материала в стружку. Однако, они обладают недостаточной прочностью и жесткостью, что следует учитывать при их исполнении. Поэтому место реза должно быть как можно ближе к кулачкам патрона, на расстоянии не более одного диаметра заготовки. Отрезной резец устанавливают строго на уровне линии центров станка и перпендикулярно к оси заготовки.

При разрезании заготовок больших диаметров возможна поломка резца в конце прохода в результате того, что тонкая перемычка под действием сил тяжести и резания прогибается и отрезной резец защемляется в прорези. В этом случае необходимо, не доходя до центра примерно 1,5-2,0 мм, вывести резец из прорези, выключить вращение шпинделя и отпилить отрезаемую часть вручную. Запрещается поддерживать руками в процессе резания отрезаемую часть заготовки. Выход стружки из узкой и глубокой прорези сильно затруднен. В этом случае разрезание следует выполнять поочередным расширением прорези.

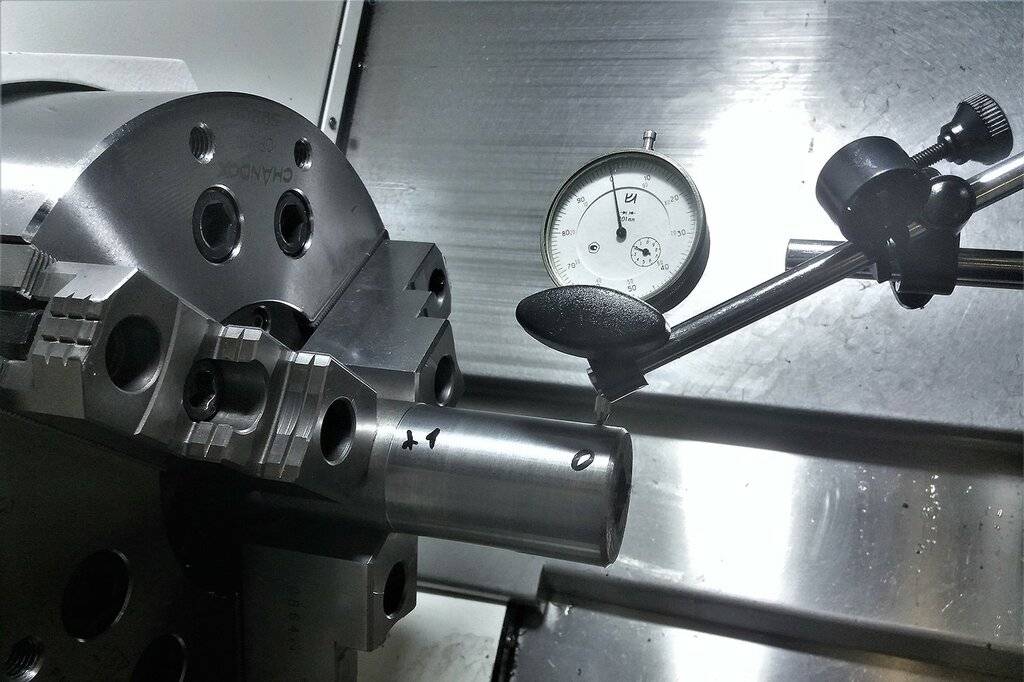

Перед сверлением, зенкерованием или развертываньем токарный станок следует тщательно выверить на соосность центров.

Важными условиями операции сверления являются; прочное закрепление заготовки, перпендикулярность ее торца оси вращения, отсутствие на торце выпуклостей, задание первоначального направления сверлу. Для этого заготовку в станочном приспособлении устанавливают с возможно наименьшим вылетом, а торец перед сверлением гладко подрезают. Для задания первоначального направления сверлу в центре торца делают углубление центровочным сверлом или коротким жестким сверлом; глубина сверления приблизительно должна быть равной диаметру получаемого отверстия.

Сверление отверстий большого диаметра с ручной подачей затруднено из-за необходимости приложения со стороны токаря больших усилий. Поэтому отверстия диаметром свыше 20 мм следует обрабатывать последовательно двумя сверлами. Диаметр первого сверла выбирают примерно равным половине диаметра получаемого отверстия. Благодаря этому перемычка второго сверла не участвует в резании и, соответственно, усилие подачи значительно снижается.

Опиливание применяют для зачистки поверхностей, удаления заусенцев, снятия небольших фасок и т.п. Его выполняют напильниками разнообразной формы и с различной насечкой. Применять можно только напильники с целой и плотно насаженной ручкой. Так как опиливание производят вручную, то для предотвращения травмирования, токарь должен стоять примерно под углом 45° к оси центров станка с разворотом вправо. Ручку напильника следует зажимать в левой руке, а противоположный его конец удерживать пальцами правой.

Полирование применяют для снижения шероховатости обработанных поверхностей. Его осуществляют шлифовальными шкурками различной зернистости. Во время полирования шкурку удерживают пальцами либо правой руки, либо обеих рук. В последнем случае токарь должен располагаться у станка так же, как и при опиливании, то есть передний конец шкурки удерживать левой рукой, а противоположный — правой.

Удерживать шкурку на детали путем охвата ее рукой нельзя, так как она может намотаться на деталь и защемить пальцы руки.

Обычно в суппорте токарного станка закрепляют одновременно несколько резцов, поэтому при опиливании и полировании следует остерегаться порезов рук острыми кромками резцов, а также при повороте резцовой головки, осуществлении измерений.

16>

Дата добавления: 2017-01-26; просмотров: 1676; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Фундамент под металлообрабатывающий станок

В условиях статических и динамических нагрузок, которые воздействуют на основание, подготовка фундамента под станок является ответственной операцией, требующей четкого проектного расчета и добросовестного соблюдения технологии его изготовления.

Суммарная нагрузка (с учетом вибраций), передаваемая на площадь опорной подошвы, не может превышать несущую способность подстилающего грунта, поэтому в зависимости от характера работы оборудования для разных типов станков выбирают разные конструкции фундамента.

Требования к основанию

Фундамент для установки технологического оборудования, включая станки по механической обработке твердых материалов, несмотря на необходимость проведения индивидуального расчета в конкретных условиях эксплуатации, должен соответствовать СНиП 2.02.05-87.

Общие правила по устройству опор для машин, создающих динамические нагрузки, формулируются так:

Массивность. Чем больший вес имеет основание, тем выше его способность сопротивляться вибрациям станка.

Высокая прочность и жесткость. Устойчивость к постоянным и переменным нагрузкам прямо пропорционально влияет на срок эксплуатации оборудования на этом фундаменте

Жесткое крепление важно для высокоточных станков.

Повышенная устойчивость к агрессивным воздействиям (ГСМ, охлаждающие эмульсии, растворители). Необходимо обеспечивать максимальную инертность хотя бы для верхнего слоя монолита.

Такие характеристики нужны фундаменту в комплексе с выдержкой минимально допустимых отклонений по его расчетным габаритам.

В зависимости от массы станка (до 10 т или более) и класса точности разрешается применять под них различные по конструкции основания (общие, одиночные, вибро-изолированные). Вертикальные разрезы таких опор показаны на чертеже:

Ставить 1 шлифовальный станок или группу можно на утолщенные ленты, специально заливаемые в полу цеха, как показано на этом фото:

При монтаже станков на 2 этаже и выше используют рамный или стенчатый тип бесподвального фундамента. У них нагрузка распределяется через каркас на перекрытия или несущие стены (опорные колонны). Вибрация, создаваемая станком, для такой опоры должна быть минимальная. Устанавливая фрезерный агрегат, можно применить демпферы, гасящие частотные колебания.

Уклон верхней плоскости крепления оборудования категорически не допускается.

В противном случае будет неравномерное распределение эксплуатационных нагрузок, что влияет на характеристики работающего станка, оказывает разрушающее воздействие на станину механизма и анкеры в основании.

Сделать для себя

Металлообрабатывающий станок в частной мастерской не является редкостью. Сделать прочный фундамент можно руководствуясь СНиП и техническим описанием для конкретного вида оборудования. В качестве памятки пригодятся такие рекомендации:

- легкие модели станков ставят на железобетон марки М200, М300, тяжелые агрегаты — на М300, М400;

- при расчете давления подошвы на грунт коэффициент условий работы (от 0,5 до 1) зависит от вида оборудования, коэффициент осадки грунта(0,7 – 1) от его влажности;

- контакт материала фундамента с конструктивными несущими элементами здания нежелателен – надо оставлять зазор, устраивать гасящую подушку из щебня, дубового бруса;

- анкера для крепления станка располагаются не ближе 0,2 м к краю основания;

- в отапливаемых мастерских глубина заложения 0,5 – 0,7 м, в неотапливаемых помещениях глубина промерзания + 0,25 м (минимум);

- трамбовка бетона при заливке проводится послойно, толщиной 0,15 м.

Планировать расположение габаритного механизма лучше до заливки пола на предполагаемом месте его установки, как показано на этом фото:

Пример самостоятельного изготовления фундамента под токарный станок ТВ-6 (пошаговые операции) показан на этом видео:

Как и все виды бетонных оснований, фундамент для оборудования нуждается в гидроизоляции, армировании и соблюдении сроков набора крепости монолитом (27 – 30 дней) до начала монтажа на него станка.

Особенности технического обслуживания других видов станков

Фрезерных

При техническом обслуживании вертикально-фрезерного станка нужно следить за уровнем масла в циркуляционной системе и гидросистеме, два-три раза в смену дозаправлять масленки направляющих салазок, стола, фрезерной головки, винтов подъема и перемещения стола.

Лазерных

Техническое обслуживание лазерного станка состоит не только в своевременной смазке трущихся пар. Кроме этого, нужно:

- перед началом работы проверить, полностью ли заполнена водой лазерная трубка, очистить от загрязнений отражатели и фокусирующую линзу, выполнить проверку оптической траектории;

- каждые две недели чистить линейные направляющие и чиллер, менять воду;

- при ухудшении выкачивания воздуха очищать от пыли гофры и вытяжку изнутри.

Гибочных

В гибочные станки льют редукторное или трансмиссионное масло с антикоррозийными присадками, вязкость которого зависит от температуры окружающей среды. Например:

Гибочные станки, установленные на открытом воздухе, требуют проведения сезонного технического обслуживания с заменой «летнего» масла на «зимнее» или наоборот.

Перед тем, как заливать в гибочный станок новое масло, необходимо тщательно очистить бак и трубопроводы.

Форматно-раскроечных

Техническое обслуживание форматно-раскроечного станка, как и любого другого деревообрабатывающего оборудования, предусматривает регулярный уход за его наружными и внутренними поверхностями – накапливающиеся на них опилки и пыль пожаро- и взрывоопасны.

Выбирая, чем смазывать форматно-раскроечный станок, отдавайте предпочтение составам, предотвращающим налипание смолы, пыли, стружки на металл.

Сверлильных

Во время технического обслуживания сверлильного станка необходимо исключить попадание смазки на контактные поверхности шпинделя и патрона – это может привести к несчастному случаю.

Шлифовальных

При ежедневном уходе за шлифовальным станком необходимо тщательно очищать его поверхности от абразивной пыли и удалять шлам из бака-отстойника СОЖ, во время текущего техобслуживания контролировать состояние фильтра тонкой очистки масла, не реже раза в три месяца чистить бак и магнитный сепаратор.

Станка-качалки

Техническое обслуживание станка-качалки проводится дважды в год с целью подготовки к работе в осенне-зимний и весенне-летний период, совмещается с плановым ремонтом.

Как шабрить станину токарного станка — Станки, сварка, металлообработка

Сборка направляющих и кареток для чпу станка своими руками

В ходе капитального ремонта токарного станка производится восстановление точности направляющих станины. При выборе способа восстановления руководствуются степенью их износа. Когда погрешность не превышает 0,15 мм на отрезке длины в 1000 мм, то их восстанавливают шабрением. При большем износе прибегают к их механической обработке: шлифовке или строганию. Когда направляющие закаленные основным методом ремонта является шлифовка.

Ремонт строганием

Этот способ менее утомительный, чем шабрение и менее дорогостоящий шлифования. Например, усредненная продолжительность ремонта направляющих станка составляет:

- шабрением: около 35 часов;

- шлифованием специальной абразивной головкой: 8-10 часов;

- финишным строганием: 4-5 часов.

При износе более 0,15 мм ручное шабрение заменяют механической обработкой на продольно-строгальном станке при централизованном способе организации ремонта в ремонтном цехе или на специализированном предприятии. Причина простая, придется произвести снятие станины с фундамента и произвести установку и выверку на жестком столе строгального станка.

Строгание направляющих станины

На первом этапе один раз производят пробное строгание для получения базовой поверхности, что позволит определить отклонения по всей длине станины. Для этого поочередно подводят резец к наиболее изношенным поверхностям и снимают слой металла до устранения износа. Финишное строгание выполняют минимум за два прохода чистовыми широкими твердосплавными резцами.

Последний проход выполняют глубиной реза менее 0,05 мм, постоянно смачивая резец и поверхность направляющих керосином. Когда износ превышает 0,4-0,5 мм направляющие подвергают грубому и тонкому строганию.

Главным недостатком этого способа ремонта является немалое время на демонтаж станины, транспортировку, установку станины на стол строгального станка, выверку и снятие восстановленной станины.

При обработке резанием плоской призматической поверхности направляющих из массива станины вырываются мельчащие частицы металла различной величины и формы. На поверхности появляются борозды, канавки, образуя шероховатую поверхность.

Поэтому иногда после механической обработки без шабрения или вибрационного обкатывания не обойтись. Это увеличивает прочность направляющих за счет пластического деформирования (изменения структуры материала).

Вибрационным обкатываем достигают выглаживание микрошероховатостей и неровностей поступательным движением вдоль и поперек оси специально обработанными шариками или роликами.

Ремонт направляющих токарного станка одним из описанных способов является элементом комплексных работ, связанных с восстановлением полной работоспособности и точности металлорежущего оборудования. Но не стоит забывать, что качество ремонта при минимальном сроке его выполнения существенно зависит от степени подготовки станка к ремонту и квалификации слесаря.

, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

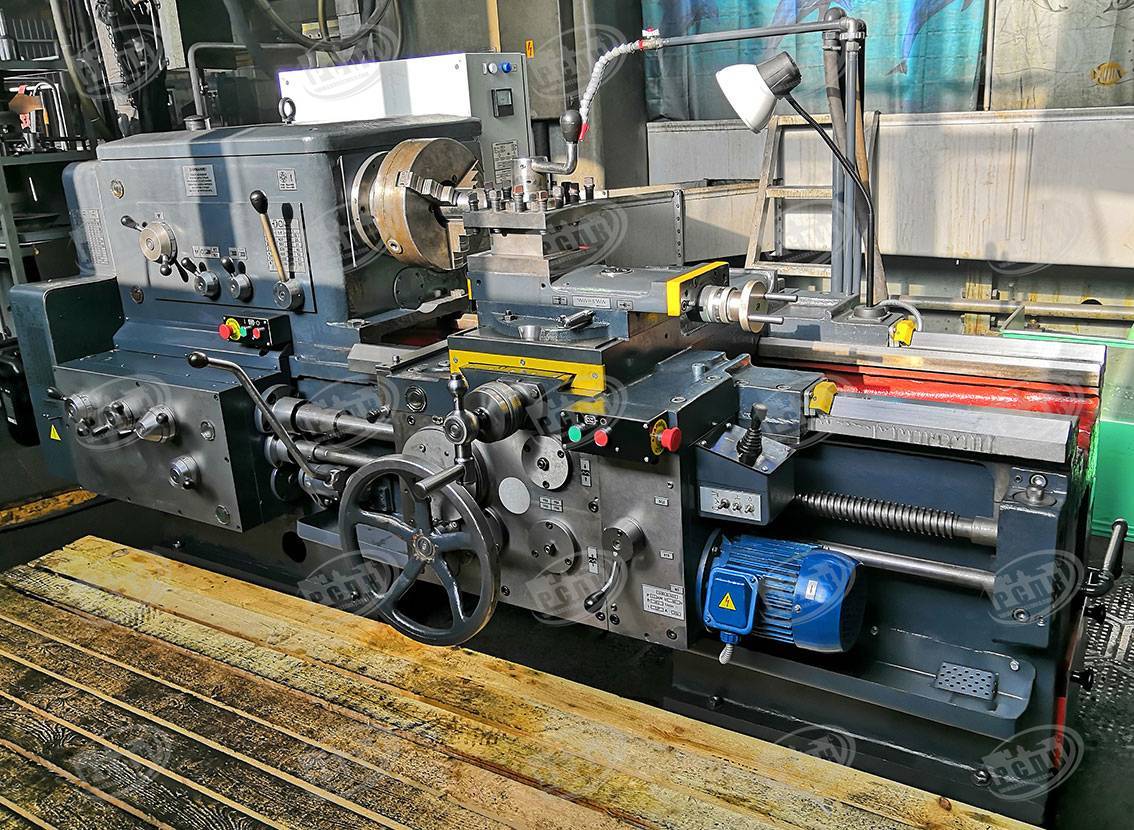

Токарные станки после капитального ремонта: восстановление и эксплуатация

В тех ситуациях, когда токарное оборудование вышло из строя, совершенно не обязательно приобретать новый дорогостоящий агрегат.

После грамотного ремонта токарные станки вновь будут в состоянии качественно и эффективно выполнять все технологические операции по обработке металла.

Прежде чем разбираться в таком процессе, как ремонт токарного станка, необходимо вспомнить, что собой представляет токарная обработка и как устроено оборудование для ее осуществления.

Далеко не всегда есть возможность покупать новое оборудование. Выход один — ремонт

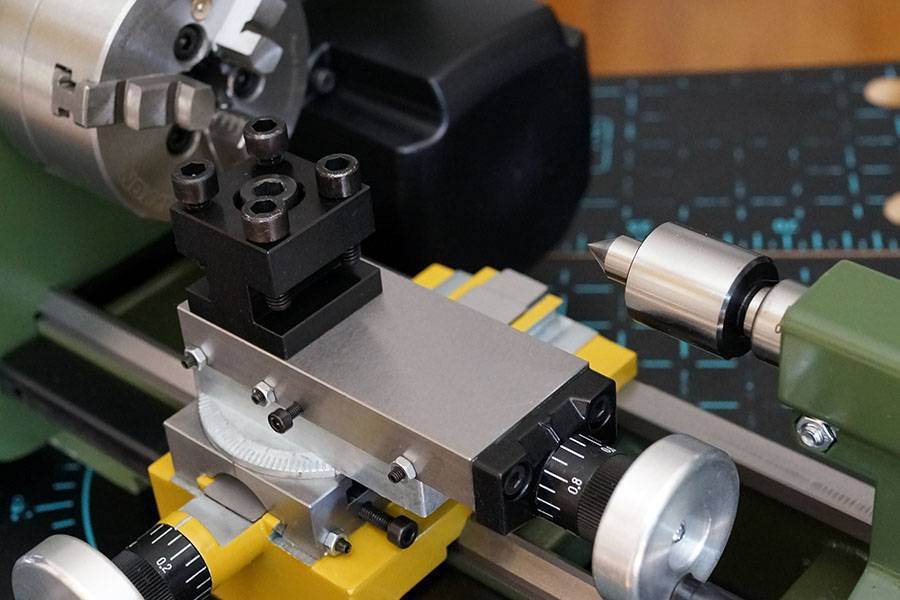

Назначение токарных мини-станков

По сути, мини-станок — это уменьшенная копия более крупного заводского оборудования.

Она подходит для работы с относительно небольшими заготовками, в основном с телами вращения: к таким относятся детали в виде сфер, цилиндров, конусов и так далее. Можно с помощью такого станка и сверлить, вытачивать канавки, нарезать резьбу, подрезать торцы и многое другое. Подойдёт он и для выравнивания поверхности. Его удобно использовать при разнообразных видах работы, а качество зависит лишь от конкретной фирмы и модели.

Приобретя настольный токарный станок, установите его на специальной подставке или просто поставьте на рабочий стол. Однако он может сдвигаться и качаться при выполнении работы, поэтому для устойчивости рекомендуем прикрепить его к поверхности. Это необязательно делать, если у вас есть специальный поддон или рабочие детали небольшие.

Основная масса таких аппаратов используется мастерами в быту, в небольших автомастерских, а также для обучения школьников и студентов токарному делу — в школьных кабинетах труда или в цехах институтов технической направленности. Они славятся высокой функциональностью, при этом не занимая много места и не требуя особенного дополнительного оборудования. Для работы с большими объёмами деталей и в промышленном производстве они, как правило, не подходят.

Тем не менее и на крупных предприятиях возникает необходимость изготовления миниатюрных изделий — например, при производстве часовых механизмов. В таких случаях используются особо точные модели для серийного и мелкосерийного производства.

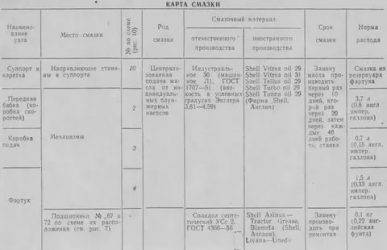

Система смазки станков ЧПУ. Какое масло для станков использовать?

Работа металлообрабатывающего оборудования невозможна без применения смазки. Для ее создания используются индустриальные и растительные масла.

На крупных предприятиях функции контроля за состоянием смазки станочного парка возложены на ремонтные службы. На менее крупных — это обязанность станочника. Устройство системы смазки, особенности ее обслуживания изложены в техническом паспорте на каждый станок.

Существует несколько типов системы смазки:

- автоматическая

- полуавтоматическая

- ручная

Автоматическая централизованная смазка узлов – это принудительная подача масла с помощью насоса из специального резервуара. Масло по трубопроводам подается к узлам и стекает, пройдя фильтрацию, назад в резервуар. Таким образом смазываются механизмы коробки скоростей и подачи. Другие узлы могут смазываться автономно, но тоже автоматически: из масляной емкости, также насосом, подается масло на другой узел с возвратом его в емкость. Другим видом автоматической смазки является погружение деталей в масляную ванну и создание масляного тумана.

Полуавтоматическая система и автоматическая система могут применяться одновременно на одном станке. Полуавтоматическая смазка – это, когда станочник сам определяет, какой узел нуждается в смазке. Для этого на станке имеются указательные глазки. В полуавтоматическом режиме смазываются направляющие детали станка (например, станина и суппорт у токарного станка).

Независимо от того, что смазка осуществляется в автоматическом или полуавтоматическом режиме, станочник обязан следить за уровнем масла в системе, качеством масла, осуществлять его замену. Для смазки станков применяются индустриальные масла с низкой вязкостью.

Но, чтобы правильно выбрать промышленное масло, надо знать не только вязкость, но и область применения смазки.

Основные классификаторы, определяющие назначение смазки

- F – шпиндели;

- С – зубчатые передачи;

- Х – применение пластичных смазок;

- G- направляющие скольжения;

- M – механическая обработка;

- НН – не ингибированное минеральное масло.

Все поверхности (не только трущиеся) полагается ежедневно смазывать в конце рабочего дня, после перерыва в работе, в начале рабочей смены. Абразивная пыль, оседающая на станке способна вывести его из строя. Ручная смазка ходовых частей, несущих поверхностей применяется при наличии автоматической системы смазки.

Индустриальные масла предназначены:

- для смазки;

- охлаждения;

- выноса отходов;

- консервации;

- уплотнения.

Для каждой модели станка требуется своя смазка.

Токарный станок. Применяется индустриальное масло средней вязкости. В коробку скоростей заливается консистентная смесь из индустриального масла и вазелина.

Фрезерный станок. Смазывающий состав подается в две системы одновременно: циркуляционную и гидросистему. Смазка для циркуляционной системы – индустриальные смазочные средства с низкой вязкостью. Гидросистема заполняется маслом более высокой вязкости.

Шлифовальный станок. Применяются масла для направляющего скольжения низкой вязкости. Оно используется и для направляющих и для гидросистемы.

Сверлильный станок. Индустриальные масла выполняют роль смазки и наполнителя гидросистемы.

Ключевые узлы агрегата

Токарно-винторезные станки состоят из нескольких крупных узлов. Станина является фундаментальной деталью станка, где фиксируются все остальные его составные части. Станина изготавливается из очень прочного чугуна. Тяжелое основание с несколькими направляющими, расположенными вверху, – конструкция, хорошо зарекомендовавшая себя еще много лет назад. Именно поэтому производители токарно-винторезных агрегатов не изменяют этому проверенному временем формату. По направляющим осуществляется перемещение задней бабки и суппорта.

Еще один важный узел в конструкции – передняя бабка, где располагается шпиндель, оснащенный патроном для фиксации обрабатываемой детали. Также на передней бабке предусмотрена коробка передач, сообщающая вращение от электрического двигателя шпинделю.

Конструкция фартука включает механизмы контроля суппорта и специальные салазки, которые перемещаются непосредственно по фартуку в продольном и поперечном направлениях. Привод на фартук сообщает коробка подач. Встроенная в коробку гитара дает возможность настроить шаг резьбы. Задняя бабка выполняет функцию держателя детали нестандартных размеров. Кроме того, на ней располагается инструмент, будь то сверла, развертки или зенкеры.

Нужно отметить, что данная конструкция токарно-винторезного станка считается стандартной комплектацией этого типа оборудования. Это не исключает наличия опциональных узлов. В последние годы многие производители оснащают технику копирующими механизмами и особыми насадками для фрезеровки, что заметно расширяет функционал традиционного агрегата.

Более того, серьезную конкуренцию стандартным моделям составляют токарно-винторезные станки с ЧПУ. К слову, последние отличаются повышенной производительностью, точностью и удобством в эксплуатации.

В зависимости от устройства токарно-винторезного станка есть возможность классифицировать это оборудование по ряду признаков. Это может быть степень автоматизации процессов обработки заготовки, конструктивные особенности агрегата и целевое назначение конкретной модели.

Сегодня грубым разделением данной техники может служить классификация ее на автоматическую и полуавтоматическую. Также токарно-винторезные станки бывают горизонтального и вертикального типа. Это зависит от того, где располагается шпиндель. Агрегаты вертикального типа используются в том случае, когда есть необходимость обрабатывать короткие детали большого веса.

Один из важнейших параметров, на который нужно обращать внимание мастеру при выборе станка – это уровень нагрузки на подвижные элементы конструкции. Чем слабее каждая отдельная деталь станка, там выше вероятность того, что техника будет часто выходить из строя и простаивать

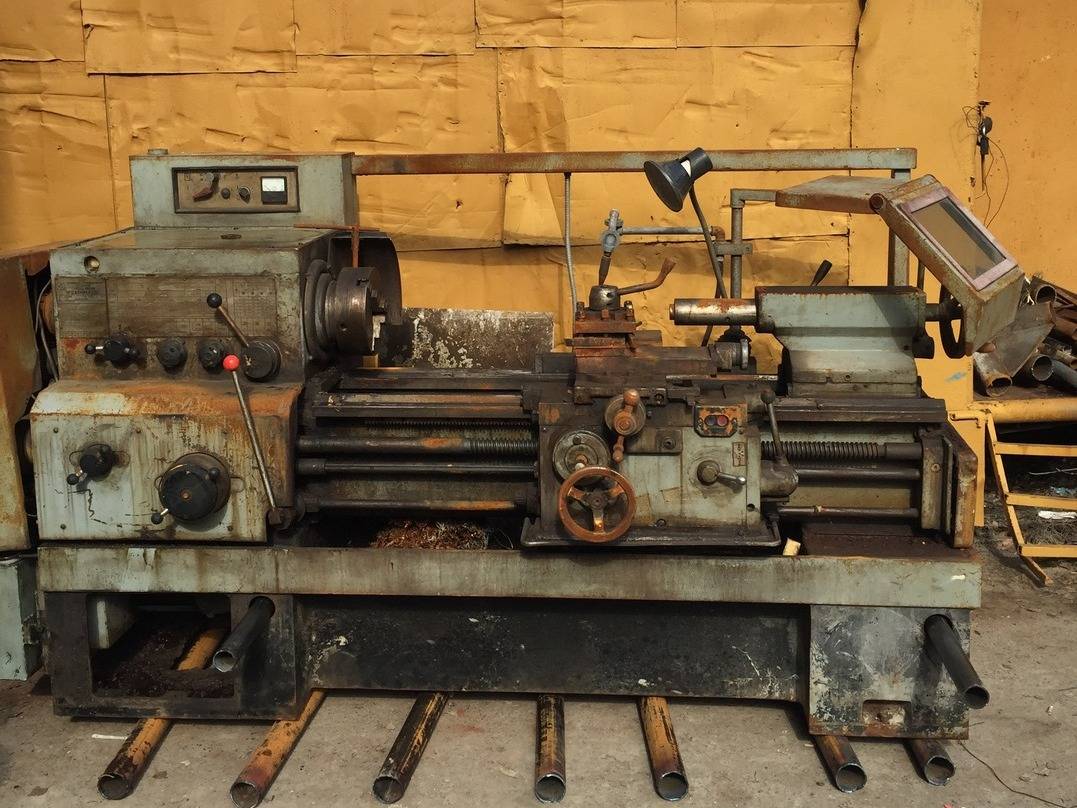

Это особенно актуально для тех, кто использует не новую технику.

Даже спустя годы активной эксплуатации жесткость станины должна оставаться на первоначальном уровне, а каждый узел должен выполнять свою функцию безукоризненно. Только в этом случае можно говорить о высокой производительности агрегата на пределе своих возможностей.

В наши дни токарно-винторезные станки порадуют высокой точностью, несравнимой с агрегатами, выпущенными в середине прошлого века. Инструменты, которыми комплектуется эта техника, производятся из высококачественных твердых сплавов отменной прочности. Практически все современные станки являют собой эталон точности и производительности. Все это ещё раз подтверждает то, что, хотя данная техника внешне изменилась не так уж существенно, ее эксплуатационные характеристики прогрессируют с каждым годом.

Выводы

Токарно-винторезные станки – оборудование, пользующееся стабильным спросом в России. Сегодня мастеру доступен огромный выбор новых и б/у агрегатов. Отечественные производители подобной техники в полной мере удовлетворяют потребности в ней. При этом у них есть и серьезные конкуренты, особенно среди азиатских и европейских брендов.

Как бы то ни было, у российских компаний-производителей есть все для создания высококачественного конкурентоспособного оборудования. Доступные цены, высокое качество комплектующих и эффективные инженерные наработки делают эту технику очень востребованной на постсоветском пространстве.

Рабочее место

Качественное освещение — необходимое условие для правильной организации рабочего места. Для того чтобы обеспечить достаточное количество света, на самом станке необходимо закрепить лампы. Чтобы избежать поражения электрическим током и обеспечить устойчивость в рабочем положении, под ногами оператора станка должна находиться решетка из диэлектрика, изготовленная из пластика или резины. Также для безопасной и удобной организации рабочего места все необходимые инструменты, детали и заготовки необходимо расположить в одном специально отведенном месте. Так, размещение их в инструментальных шкафах по левую или правую сторону от рабочего места позволит сэкономить рабочее время, так как любой необходимый предмет будет всегда под рукой. Однако следует помнить, что на самом оборудовании хранить инструменты небезопасно.

Пусконаладка токарного станка

Бесперебойная работа оборудования зависит от правильного подключения к сетям. Учитывается мощность двигателя станка, внимательно изучаются паспортные данные.

Затем станок испытывается на холостом ходу. Оборудование не должно сотрясаться и работать ровно. Идет проверка соответствия его работы паспортным данным. Частота вращения шпинделя, подача кареток и т.д. должны соответствовать показателям в документе. Наши работники подключат станок к сетям, проведут испытание.

Чтобы оборудование служило долго, не было простоев, его необходимо вовремя обслуживать. Должно быть достаточное оснащение инструментами, маслами, запчастями, заготовками и т.д.

Специалисты нашей компании произведут техническое обслуживание токарного станка, а именно:

- Периодическое смазывание;

- Замена отработанных масел;

- Чистка оборудования;

- Устранение неполадок путем замены сломанных деталей.

Для повышения мощности и быстроходности станка применяется модернизация. Это смена старого оборудования на новое либо оснащение дополнительными устройствами и замена деталей для улучшения работы.

Техобслуживание токарных станков

Система смазки токарного станка устроена непросто: множество пар трения работают при неодинаковых нагрузках и скоростях, поэтому требуют применения разных смазочных материалов и способов их подачи.

Какое масло заливать в токарный станок и чем смазывать направляющие? В масляный бачок льется индустриалка И-20А, в коробку подач и фартук – И-30А, в шпиндельную бабку – И-12А. Для смазывания направляющих рекомендуется применять масла с антискачковыми присадками.

Во время ежедневного технического обслуживания токарного станка следует проверять уровень масла по всем смотровым глазкам, при необходимости доливать.

Защитная экипировка

Также для обеспечения безопасности токарь должен выполнять работу в специальной робе. Одежда должна полностью подходить по размеру, манжеты — плотно обхватывать запястья. Спецодежда позволит избежать ожогов от горячей металлической стружки и заноз при работе с деревом, а плотно прилегающая ткань на рукавах предотвратит опасность зацепиться тканью за вращающиеся элементы. Для защиты глаз от осколков, стружки или опилок, необходимо использовать защитную маску или очки. Также необходимо убирать волосы (они не должны мешать обзору и цепляться за механизмы), использовать головной убор. При сильном загрязнении (например, при деревообработке) дыхательные органы можно защитить респиратором. А закрытая, устойчивая обувь позволит избежать ожогов, заноз или падений.

Текущий ремонт станка

Ремонт фрезерного станка

Текущий ремонт станка

Для поддержания производственной техники в исправном состоянии, необходимо не только выполнять техническое обслуживание, но и производить такие мероприятия, как текущий и капитальный ремонт. Оба вида мероприятий кардинально отличаются друг от друга, как преследуемыми целями, так и степенью трудоемкости, списком выполняемых работ и бюджетом (см. «Виды ремонта станков»).

Текущий ремонт станка (он же, эксплуатационный) — это комплекс мероприятий, направленных на устранение неисправностей и последствий износа отдельно взятых узлов и механизмов. В большинстве случаев такие работы не требуют вывоза агрегата за пределы производства, осуществляясь на месте установки, либо в ремонтных цехах предприятия. Проведение эксплуатационного ремонта не планируется заранее, поскольку связано с непредсказуемыми поломками. Соответственно, невозможно и заведомо определить объем работ и затраты на них.

Текущий ремонт станка предполагает два способа проведения — индивидуальный и агрегатный. При индивидуальном варианте восстановления, с машины снимаются все неисправные компоненты, реставрируются и монтируются на место. Агрегатный метод ремонта подразумевает установку деталей из резервов обменного фонда. Что касается поврежденных запчастей, то они ремонтируются и затем восполняют запасы фонда обмена. Данный способ позволяет существенно сократить сроки простоя оборудования.

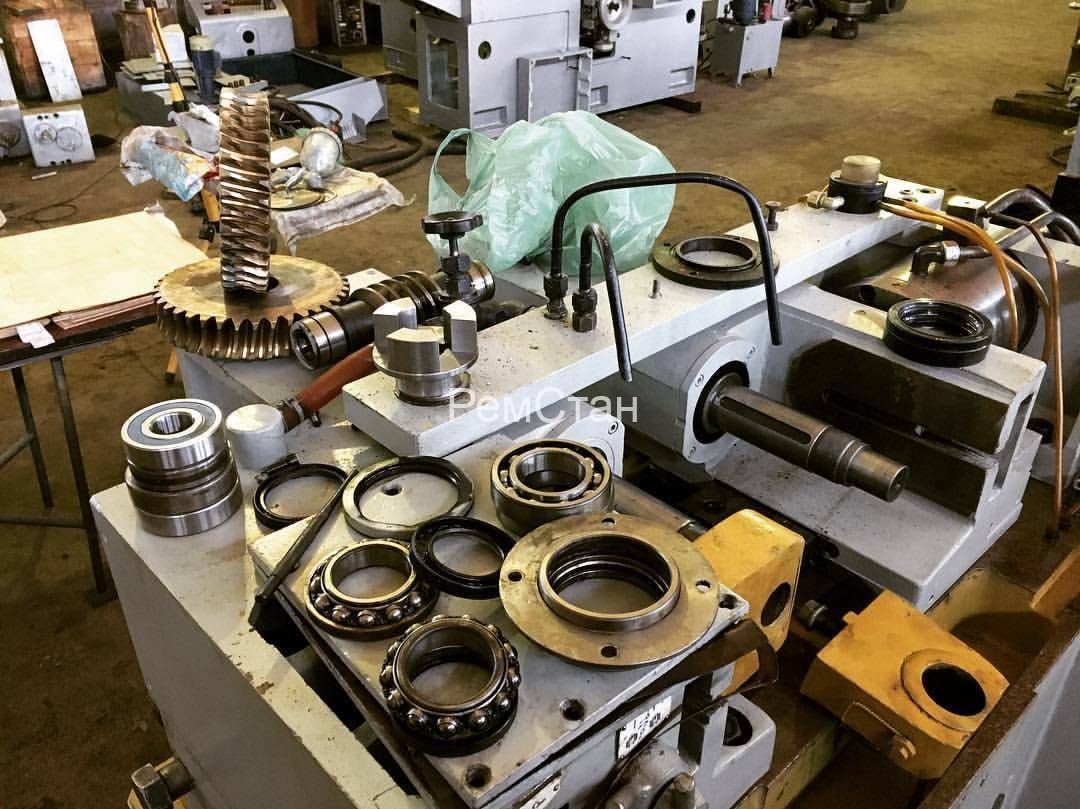

Во время капитального ремонта, производится полная ревизия конструкции, что требует не только специально оборудованных площадей, но и особой квалификации специалистов. Агрегат разбирают на составные части, и после проверки на пригодность к использованию, детали разделяются на три группы — работоспособные, восстанавливаемые и неремонтопригодные. После замены изношенных комплектующих, станок собирают, тестируют и отлаживают.

В отличие от текущего, капитальный ремонт гарантирует исправную работу всех узлов на протяжении не менее десятка лет. Что касается эксплуатационных мероприятий, то в отношении агрегата, отслужившего 15-20 лет, они не дают уверенности в «завтрашнем дне», так как общая высокая изношенность механизмов, будет постоянно давать о себе знать сбоями то в одном, то в другом месте.

После капитального ремонта обо всех проблемах, связанных с выработкой ресурса, можно надолго забыть. К тому же, как правило, такие мероприятия сопровождаются модернизацией техники, благодаря которой устраняются несовершенства конструкции и улучшаются эксплуатационные параметры станка.

В целом же, капремонт возвращает паспортные нормы точности агрегата, тем самым, улучшая качество производимой продукции, а также, повышает безопасность, производительность, экономичность оборудования. Все это, вместе с наивысшим уровнем модернизации, по сравнению с закупкой новых станочных единиц, сократит расходы не менее, чем в два раза.

Конструкторское бюро «Модернизации промышленного оборудования» в Коломне принимает на текущий и капитальный ремонт станки старого и нового поколения, как отечественного, так и иностранного производства, +7, +7 (496) 613-20-02.

Источник

Гидравлическое масло в станок бред или реальность?

Сообщение #21 ROW » 13 июн 2021, 20:16

Сообщение #22 anker33333 » 13 июн 2021, 21:06

конечно не оптимально но мы моторную полусинтетику заливали и в 1и и в 16к и в инструментальные фрезера температура плюсовая т к отапливаемые цеха . и вроде всё работает возможно в мелком станке и при отрицательной температуре будет слишком велика вязкость не знаю . но у стаса 1к должно моторное нормально работать при плюсовой

Отправлено спустя 3 минуты 58 секунд:

Сообщение #23 е_Вячеслав » 13 июн 2021, 21:49

Сильный аргумент.

Отправлено спустя 4 минуты 4 секунды:

Сообщение #24 Станочник » 13 июн 2021, 22:13

Сообщение #25 zonard » 13 июн 2021, 23:13