Разновидности

Выпускаются следующие виды устройств с программным управлением:

- горизонтально- или вертикально-сверлильные станки с ЧПУ для создания глубоких отверстий внутри деталей;

- центровальные, которые используются для просверливания торцевых отверстий в заготовках;

- радиально-сверлильные, применяемые для обработки крупных деталей в тяжёлой промышленности.

Координатно-сверлильный станок ЧПУ по металлу по количеству шпинделей бывает:

- одношпиндельным, который используется для просверливания отверстия определённого диаметра;

- многошпиндельным, позволяющим за один техпроцесс сверлить в деталях несколько отверстий различного диаметра.

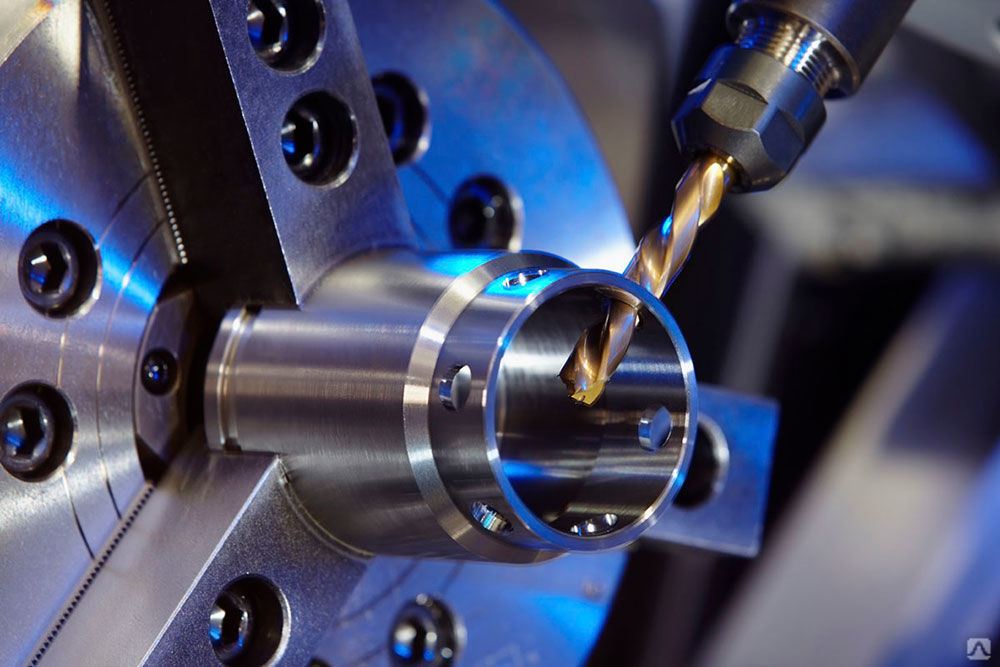

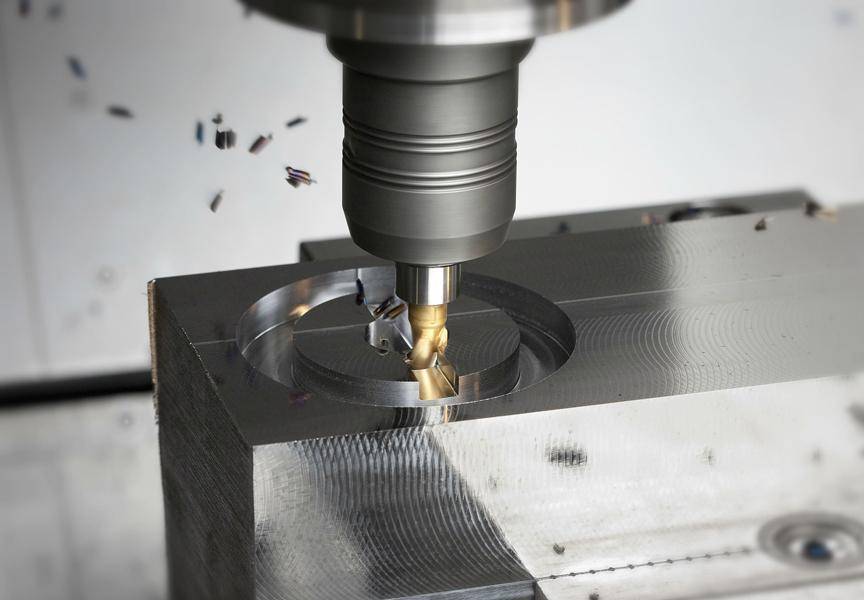

Координатно сверлильный станок с ЧПУ

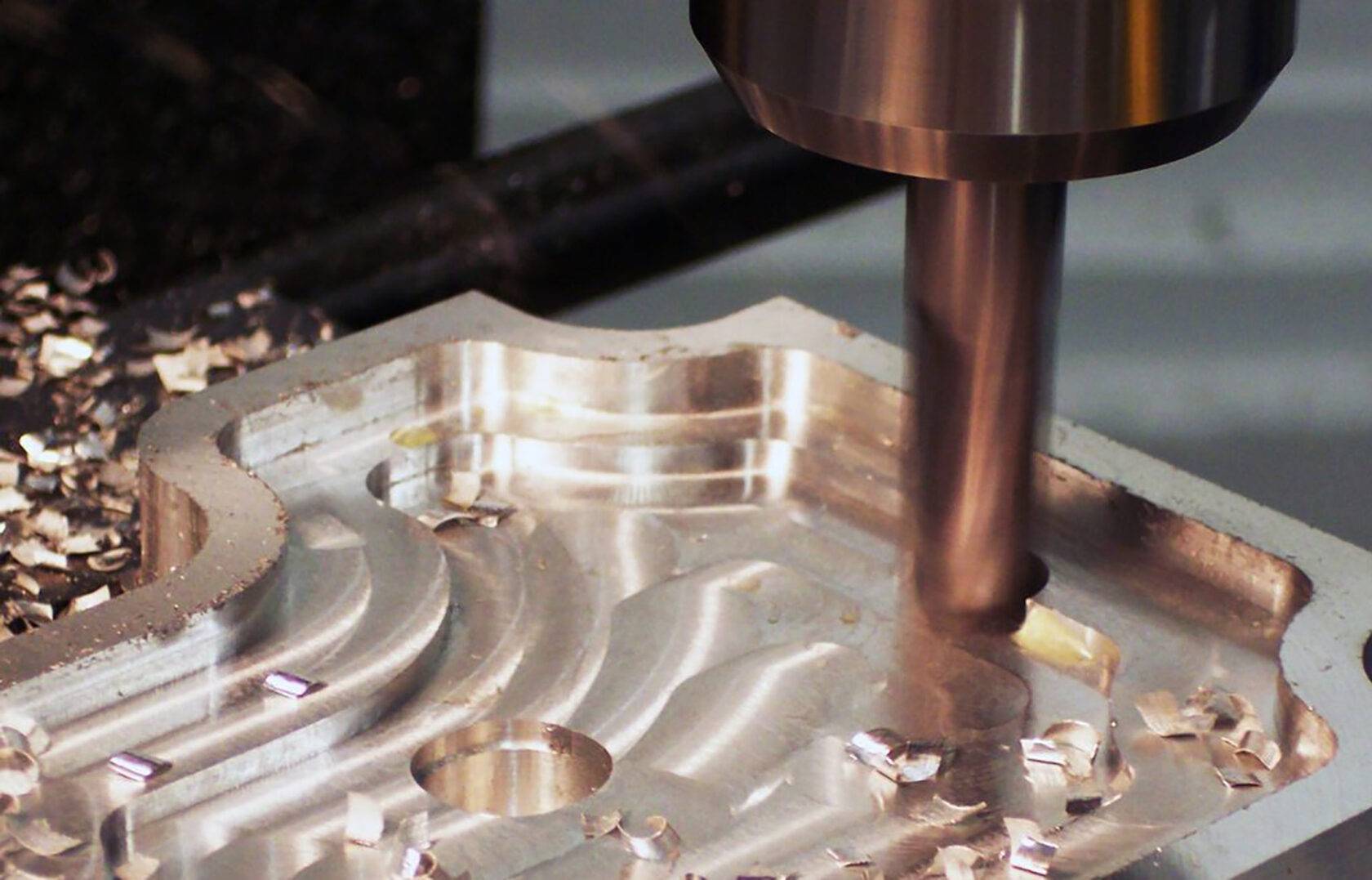

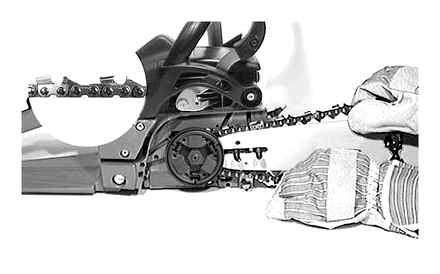

Обработка заготовки на станке

Раньше сам фрезерный станок работал лишь вручную, поэтому велик был процент брака.

С применением новых технологий и программирования появились новые фрезерные станки – с программным числовым управлением, использование которых облегчило и упростило работу фрезеровщиков.

Сейчас стал доступен и применен новый вид обработки – с помощью лазера, так на новых станках рабочий орган (фреза) полностью заменили на лазер. Лазер дает более точную обработку заготовки и соответственно меньший процент брака.

Лазерная обработка поверхности заготовки позволила совместить в один процесс обработку на токарном и фрезерном станках, и теперь появился новый термин «фрезерно-токарная обработка материала».

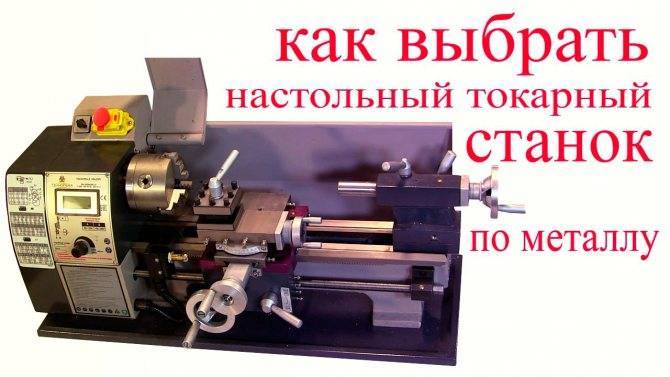

Назначение мини токарных-станков

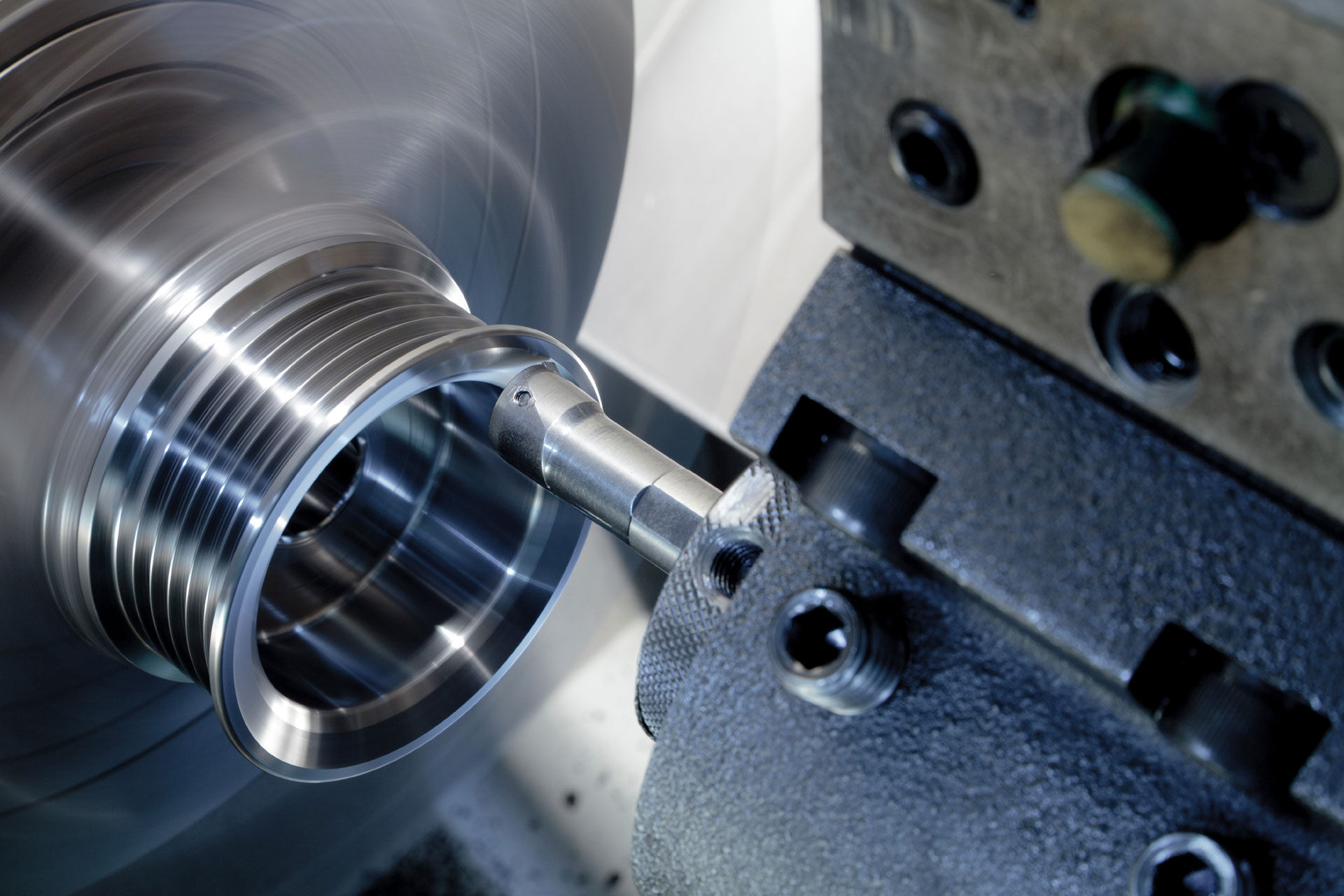

Токарный станок — это станок для обработки из металлов в виде тел вращения резанием(точением) заготовок.

Мини токарный станок — это станок, являющийся уменьшенной копией крупного промышленного оборудования. Копией, которая: по стоимости гораздо ниже; по функциональности мало уступает полупрофессиональным и профессиональным моделям.

Данный тип оборудования подходят для изготовления деталей малых размеров. Мини станки не предназначены для токарного производства, например, единичного или мелкосерийного производства. Предназначение они нашли в мастерских при школах на уроках труда, гаражных кооперативах, в экспериментальных мастерских и автомастерских.

Рис. 1 Мини токарный станок

Технические характеристики

Станок вертикально сверлильный с ЧПУ предназначается для обрабатывающих работ древесины, металла, пластика. Вертикальный сверлильный аппарат выполняет свои работы на сквозных и глухих отверстиях, рассверливает уже выполненные отверстия, зенкерует, развертывает, режет резьбу.

Для работы с каждым материалом по соответствующей процедуре меняется насадка. Основным показателем можно считать больший диаметр просверленного металлического отверстия. Сверлильный станок вертикального вида это металлорежущее оборудование и сфера его использования устройства просто огромная.

Устройство и принцип работы

Станки состоят из следующих компонентов:

- стального или чугунного основания;

- рабочего стола с перемещаемой координатной плоскостью;

- шаговых двигателей для позиционирования стола;

- револьверной головки для крепления свёрл;

- суппорта;

- несущей колонны;

- электродвигателя;

- коробки переключения скоростей вращения шпинделя;

- подвесного пульта управления;

- блока с ЧПУ;

- предохранительного стекла;

- системы охлаждения.

Также возможно расширение функций оборудования под решение специфических задач:

- поворотные или наклонные механизмы рабочих столов;

- установку патронов резьбонарезного типа;

- монтаж навесных кондукторов;

- замену стандартных патронов на быстросъёмные или револьверные;

- поворотной колонны.

Для программирования ЧПУ могут использоваться следующие методы:

- набор программы через интерфейс управления;

- установка перфокарт, применение перфолент или других запоминающих устройств;

- изменение положения специальных переключателей или применения упоров.

Работа оборудования сверлильного типа с ЧПУ основана на следующих принципах:

- Программируется ЧПУ или используются предустановленные настройки.

- Оператор устанавливает заготовку, определяет её координаты размещения на рабочем столе.

- Последовательно вводятся координаты в программу.

- Программа рассчитывает траекторию перемещения инструмента или рабочего стола при запуске процесса обработки.

- Устанавливаются свёрла, фиксируются. Обязательно выбирается правильное их положение внутри патронов.

- Запускается программа на выполнение. Начинают работать механические узлы.

- Сверло позиционируется над заданной программой точкой, выполняется обработка заготовки.

- После завершения обработки, рабочий инструмент перемещается в исходное положение.

- На управляющем дисплее выдаётся сообщение о завершении всех задач. Далее нужно заменить деталь на заготовку, выбрать программу, выполнить последовательно весь алгоритм заново.

Что можно изготовить координатно сверлильным станком с ЧПУ по металлу?

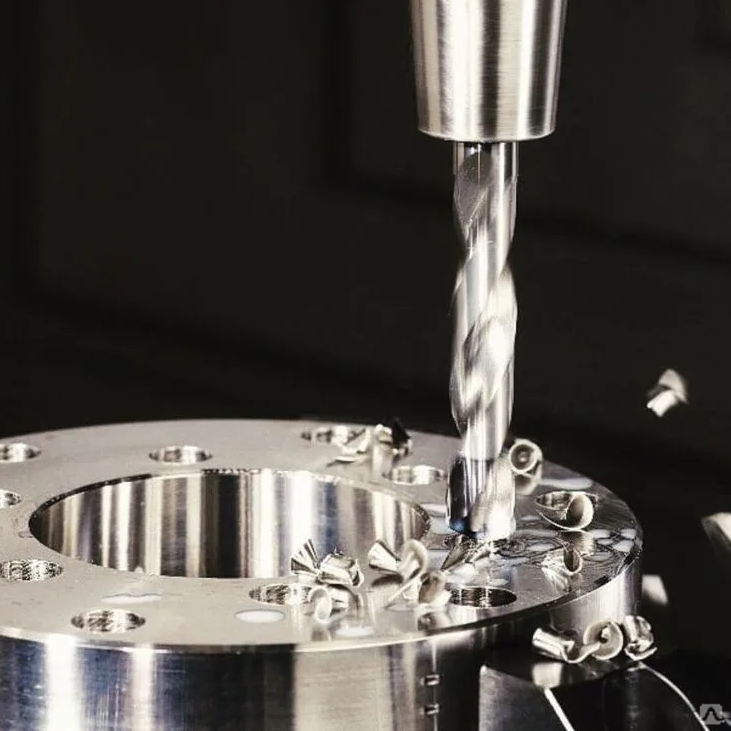

Обработка крупногабаритных заготовок ведется различными инструментами:

- сверлами;

- зенкерами;

- развертками;

- метчиками;

- фрезами.

Такой набор предназначен для проделывания разных отверстий (глухих и насквозь) в металле, рассверливания отверстий, увеличения их диаметра, качественного улучшения поверхности и точности, нарезки резьбы внутри, фрезерования поверхностей и пазов, криволинейного контура. Координатно-сверлильный станок с ЧПУ используется в изготовлении многочисленных различных деталей.

Оснащаются такие станки смазывающей и создающей охлаждение жидкостью (СОЖ), подающейся извне, так и поступлением СОЖ посредством инструмента. Крупногабаритные заготовки обрабатываются координатными сверлильно-фрезерными станками, имеющими большое рабочее пространство.

Какие работы по металлу можно выполнять

Сверлильно-фрезеровальные станки по металлу способны выполнять практически любые сверлильные и фрезеровальные операции. Высокая функциональность агрегата обоснована высокой скоростью шпинделя с инструментом. Если сверлильно-фрезерный станок по металлу снабжен ЧПУ, то обработка будет точнее, а качество полученной продукции выше.

Сверление

На сверлильно-фрезерном станке по металлу можно производить как глухое, так и сквозное сверление. Отверстие получается точного размера только в случае строгого выполнения подготовительных и основных работ. При осуществлении сквозного сверления необходимо в момент выхода из него сверла переключить автоматическую передачу на ручную. Это ослабит нажим на сверло. В процессе необходимо периодически выводить сверло из отверстия и удалять оттуда стружку.

Фрезерование

В зависимости от выполняемых операций на сверлильно-фрезерном станке по металлу меняется оборудование. Для фрезерования используются различные шлифовальные круги конической и дисковой форм. Они позволяют произвести шлифовку как по плоскости, так и внутри отверстий. Точность выполнения фрезерования зависит от конкретной модели. От точности зависит конфигурация металлических деталей, которые изготавливают с помощью копиров.

Расточка

Расточка – процесс увеличения диаметра отверстия, а также его зачистки. При сквозной расточке используют проходные резцы, При растачивании глухих отверстий применяются проходные упорные резцы. Расточка отличается меньшей производительностью, чем сверление, но при этом позволяет обрабатывать детали с большим диаметром.

Нарезка резьбы

Для нарезания резьбы применяется метчик. Он применяется для внутренней метрической резьбы. Метчики могут быть двух видов: для черновой и чистовой работ. Диаметр сверла подбираем в зависимости от диаметра резьбы и ее шага. Глухую резьбу выполнить без функции реверса невозможно. Сквозную можно выполнить и на станке, где отсутствует реверс, но в таком случае, метчик нужно вытащить вручную.

Выборка пазов

Паз – выемка металла в детали, которая ограничена фасонными или плоскими поверхностями. Паз может быть:

- Т-образным;

- ласточкин хвост;

- фасонным;

- сквозным;

- открытым или закрытым.

Для выемки пазов используются фасонные, дисковые и концевые фрезы. При фрезеровании точных пазов, размер дисковой фрезы должен быть меньше ширины паза. Для фрезерования специальных профилей, например, ласточкин хвост, необходимо использовать вертикаль — или продольно-фрезерные станки за 3 или 2 перехода.

Фрезерование шлицев

Существует 3 вида шлицевых соединений:

- прямобочные;

- треугольные;

- эвольвентные.

Шлицы используются для передачи вращательного движения между валами и втулками. Нарезание шлицев происходит в несколько этапов, которые включают черновую и чистовую обработку, фрезерование пазов канавок, снятие заусенцев, шлифование и термическую обработку.

Нарезка гребней

Это еще одна операция, которая наравне с нарезкой шлицев производится на сверлильно-фрезерном станке по металлу. Деталь обрабатывается по трем сторонам. Для обработки длинных деталей используется шпиндель и суппорт, установленные на столе.

Правильный выбор сверла и его износ

Для любого производственного цикла выбор правильного сверла для работы имеет важное значение. Мацумото объяснил, что в процессе тестирования устанавливаются контрольные показатели срока службы инструмента и надежные защитные устройства, чтобы избежать поломки сверла и повреждения заготовки

Необходимо учитывать баланс между стоимостью инструмента и производительностью. Сверла, которые имеют более высокие показатели с точки зрения времени цикла и преимуществ срока службы инструмента обеспечивают более низкую стоимость за каждое просверленное отверстие.

«Очень распространенный способ отслеживания износа сверла. через измеритель нагрузки на сверлильный станок чпу. Увеличение нагрузки на шпиндель увеличивает износ сверла и предполагает замену инструмента до его отказа». добавил он. «Штыревые датчики. это еще один способ отследить износ и чтобы убедиться, что размер отверстия остается в пределах допуска».

Опытный специалист способен определить, в хорошем ли состоянии находится сверло. Когда выполняется сверление множества отверстий на станке чпу, звук процесса сверления может быть хорошим индикатором состояния сверла и правильности выполняемого процесса сверления. «Мы сильно полагаемся на наши уши во время процесса сверления», сказал МакИхерн. «Когда вы впервые начинаете сверлить, оператор воспринимает, какой звук издает сверло при выполнении обычных работ по сверлению. Понимание звуков сверлильного станка чпу в сочетании с восприятием вибрации важны для понимания состояния режущих кромок инструмента».

Электроэрозионная прошивка отверстий

Электроэрозионная обработка является одним из наиболее эффективных способов получения отверстий малого диаметра (от 0,05 мм), в том числе глубоких. Она может выполняться проволочными или стержневыми электродами-инструментами — одиночными при обработке одного отверстия или групповыми, собранными и установленными в определенном порядке, для одновременной прошивки группы отверстий. Проволочные элементы групповых электродов-инструментов подаются через кондуктор, при этом отклонения в расположении отверстий на детали напрямую зависят от качества кондуктора.

Следует учитывать, что все дефекты электродаинструмента (форма сечения, неравномерность диаметра по длине) будут сказываться на качестве получаемых отверстий. На точности обработки отверстий сказывается и жесткость электрода-инструмента.

При прошивке отверстий затруднена эвакуация продуктов разрушения, что снижает производительность, ведет к увеличению размера отверстия и конусности. Применение менее вязких рабочих сред облегчает процесс удаления продуктов эрозии. По описанным схемам прошивают отверстия сравнительно небольшой глубины (до 10 d).

Производительность электроэрозионного сверления может быть увеличена применением орбитального движения электрода инструмента относительно оси обрабатываемого отверстия. Это способствует также снижению конусности и дает возможность регулировать размер отверстия изменением радиуса орбитального движения.

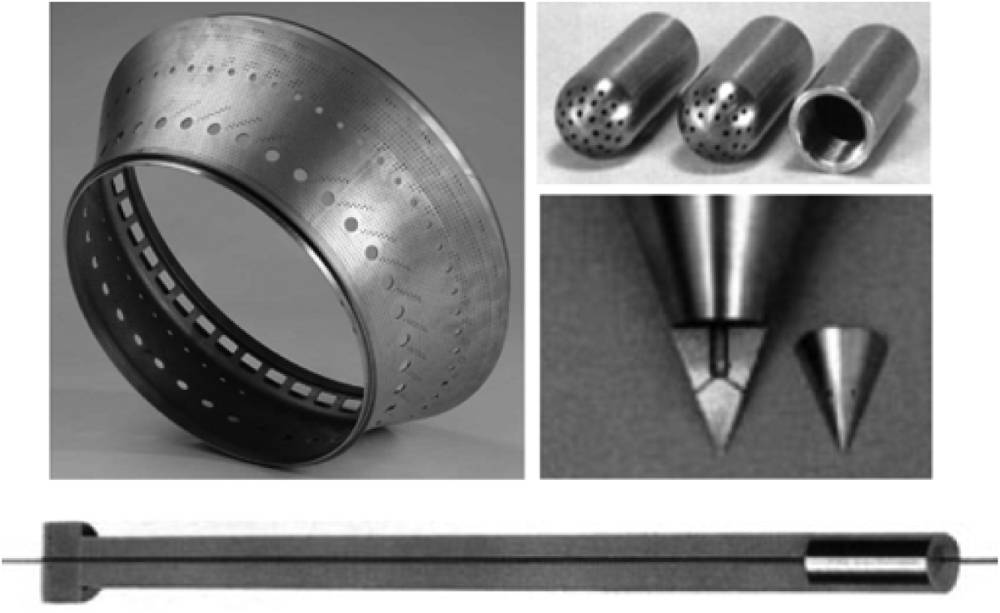

В последние годы разработано и получает широкое применение специализированное электроэрозионное оборудование с ручным управлением и ЧПУ для обработки отверстий 0,2…6 мм. Обработка выполняется полыми электродами (рис. 17), подаваемыми через кондукторные втулки, изготавливаемые из алмаза, сапфира и других сверхтвердых материалов. Для того чтобы избежать образования при прошивке центрального стержня, отверстия в электродах выполняют смещенными от оси или используют несколько отверстий, разделенных перемычками.

Рис. 17. Электроды, используемые для прошивки отверстий

Электроду придается вращательное движение с частотой до 3000 об/мин, которое устраняет овальность получаемого отверстия, вызванную искажением профиля проволоки, а через его тело под высоким (до 10 МПа) давлением прокачивается диэлектрическая жидкость.

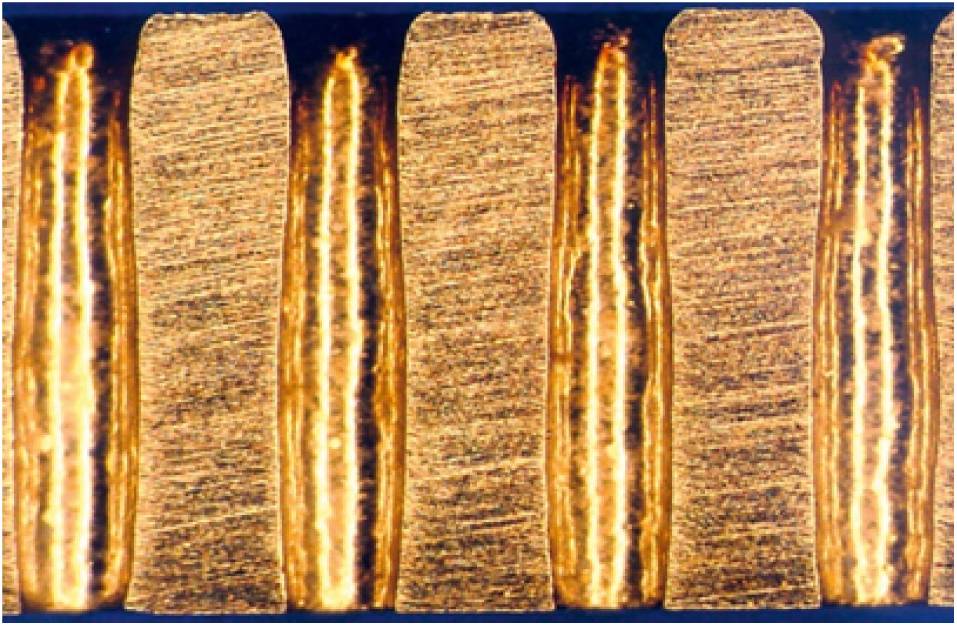

Станки, специализированные на такую обработку, способны производительно прошивать отверстия в твердых металлах с отношением глубины к диаметру до 200:1, минимальной конусностью (1,5° на 100 мм) и шероховатостью Rmax = 15 мкм. В качестве рабочих жидкостей используются дистилированная вода и специальные составы на водной основе, например «Vitol-KS». Скорость прошивки достигает 20 мм/мин. На рис. 18 приведены примеры, иллюстрирующие технологические возможности такой обработки.

Рис. 18. Детали с отверстиями малого диаметра, полученными электроэрозионной прошивкой

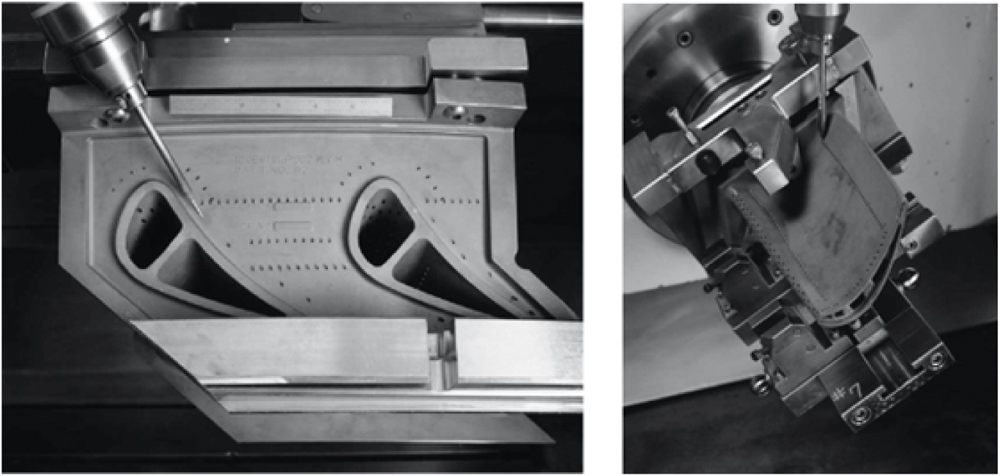

Отверстия с различными углами наклона на деталях сложной формы обрабатывают на оборудовании с ЧПУ. Например, на станках серии FH фирмы Beaumont используются 6- и 7-координатные системы ЧПУ. Некоторые из станков оснащаются механизмами автоматической смены электродов инструментов и кондукторных втулок, встроенными координатно-измерительными устройствами, системами правки электродов. На рис. 19 показан один из станков фирмы CURRENT.

Рис. 19. Специализированный станок для обработки отверстий фирмы CURRENT с устройством автоматической смены электрода-инструмента

С применением такого оборудования появилась возможность получения в охлаждаемых лопатках турбины (рис. 20) отверстий с минимальным диаметром 0,2…0,3 мм на глубину до 10 мм. Изготовление таких отверстий традиционными методами сопряжено с большими трудностями либо практически невозможно.

Рис. 20. Прошивка отверстий малого диаметра в охлаждаемых лопатках

Для повышения точности при сквозном прошивании отверстий с соотношением длины и диаметра 20 и выше применяют черновой и чистовой проход. При врезании и в конце обработки (при выходе электрода из пластины) снижают среднее значение рабочего тока (на 20…50%) для стабилизации электроэрозионного процесса врезания и получения входных и выходных кромок отверстия правильной формы.

Исходя из изложенного, можно отметить, что в настоящее время разработаны технологии и оборудование, изменившие представления о низкой технологичности и ограниченной производительности операций получения отверстий малого диаметра, в том числе глубоких, расширить возможности по созданию изделий различного назначения, содержащих большое количество малоразмерных глухих и сквозных элементов различной формы.

Источник журнал “РИТМ машиностроения” ” 5-2020

Обзор лучших моделей

Среди лучших моделей следует фрезеровально-сверлильных станков следует отметить. Промышленная модель для крупного производства. Оснащена ЧПУ и АСИ. Массой 5 тонн. Повышенный класс точности. Диаметр растачивания до 8 см. 3 оси управляемых координат.

JET Jmd-1. В своей серии самый малогабаритный станок. Вес оборудования всего 55 кг. Для уменьшения вибрации корпус сделан из серого чугуна. Снабжен правым и левым вращением шпинделя. Поперечный ход рабочего стола – 10 см.

Proma FPX-25 E 25951000. Предназначен для точной обработки металлических изделий. Имеет 2 скорости, вес агрегата – 60 кг. Размер рабочего стола 40х90 см.

Сверлильно-фрезеровальные станки производятся в самых разных ценовых категориях. Это могут быть и огромные промышленные агрегаты для крупных производств и небольшие станки для домашнего использования.

Сверлильно-фрезеровальное оборудование работает практически за два станка. Это позволяет выполнять целый ряд операций. Если станок снабжен ЧПУ, то качество обработки и его точность повышаются. Такое оборудование удобно применять на крупном производстве, поскольку сокращается количество рабочих рук, необходимых для обработки заготовок.

Эксплуатация

Станки для сверления, оснащённые ЧПУ, необходимо эксплуатировать в соответствии со следующими требованиями:

- разрешена установка только внутри отапливаемых помещений с оптимальным уровнем влажности;

- допустима обработка заготовок, которые отвечают требованиям производителя конкретной модели;

- все узлы, механизмы нужно поддерживать в чистоте, своевременно смазывать, обслуживать, следить за состоянием, выполнять замену, не допуская критических повреждений;

- перед выполнением работ следует убедиться в полной работоспособности всех агрегатов, проверить наличие защитных экранов, способность станка отключаться в случае аварийных ситуаций;

- в случае обнаружения неисправностей, недопустимо обрабатывать заготовки;

- недопустимо выполнять сверление деталей из материалов, не подходящих под параметры установленных свёрл;

- в случае прекращения подачи охлаждающей жидкости или масел для смазки механизмов нужно прекратить работу станка для устранения неисправностей;

- после начала выполнения программы ЧПУ запрещается прикасаться к вращающимся или движимым узлам.

Преимущества и недостатки

К преимуществам сверлильных станков относятся:

- точное позиционирование сверла над поверхностью детали;

- многоступенчатая обработка;

- регулировка крутящего момента, скорости оборотов, хода сверла вдоль осевой линии;

- сверление под различными углами;

- простота программирования ЧПУ, смены программ для выполнения различных производственных задач;

- автоматический контроль текущего состояния станка;

- высокая надёжность механических частей;

- защита от перегрева сверла;

- высокий ресурс узлов и механизмов;

- много различных моделей, позволяющих перемещать шпиндель со сверлом над рабочим столом либо наоборот;

- простота в эксплуатации, обслуживании, ремонте;

- высокая производительность труда;

- безопасность в работе по причине отсутствия контактов с опасными механическими узлами.

Недостатки станков с ЧПУ для сверления:

- высокая стоимость оборудования;

- большие габариты и масса;

- для работы требуется обученный персонал — операторы, наладчики.

Качественное изготовление деталей

Качественное изготовление деталей

Производители и стоимость

Модели сверлильных станков с ЧПУ выпускаются на следующих предприятиях:

- ОАО «Астраханский станкостроительный завод»;

- ЗАО «КомТех-Плюс»;

- ОАО «Стерлитакамский станкостроительный завод»;

- ;

- ОАО «Рязанский станкостроительный завод»;

- ОАО «Кировский станкостроительный завод».

Стоимость станков в зависимости от их типов следующая:

- профессиональные радиально-сверлильные настольные — от 120 тыс. руб.;

- радиально-сверлильные для ответственных работ — от 150 тыс. руб.;

- тяжёлые промышленные — от 400 тыс. руб.;

- радиально-сверлильные промышленные с вращаемой на 3600 опорой — от 1 млн. 100 тыс. руб.

Станки в зависимости от моделей могут отличаться спецификой работы, взаимодействия с оператором, а также иметь другие особенности. Однако основной принцип обработки заготовок сохраняется.

IV. ЗЕНКЕРОВАНИЕ ОТВЕРСТИЙ

1. ОБЛАСТЬ ПРИМЕНЕНИЯ И ПРАКТИКА ЗЕНКЕРОВАНИЯ

Зенкерование применяется:

- 1) для черновой обработки отверстий в отливках и поковках;

- 2) для получистовой обработки после сверла и чернового резца под последующее развертывание:

- 3) для чистовой обработки.

Конструкция зенкера, имеющего, по крайней мере, три режущих кромки, значительно прочнее конструкции сверла, вследствие чего обработка отверстия зенкером производительнее растачивания резцом и рассверливания. При зенкеровании лучше обеспечиваются прямолинейность оси обрабатываемого отверстия и правильное ее положение. Однако увод зенкера возможен при неравномерном припуске, при неодинаковой твердости обрабатываемого материала и при наличии в нем твердых вкраплений. Увод зенкера больше в чугунных деталях, чем в стальных; он может быть значительным в начале резания при зенкеровании отлитых или прошитых отверстий. Для предупреждения увода зенкера зенкерованию таких отверстий должно предшествовать растачивание их резцом до диаметра зенкера и на глубину, примерно равную половине его длины.

Поверхность отверстия, обработанного зенкером, получается чище, чем при сверлении и рассверливании. Точность диаметра отверстия, обработанного зенкером под последующее развертывание, достигается значительно проще, чем при растачивании, так как при зенкеровании отсутствует установка режущего инструмента на требуемый размер.

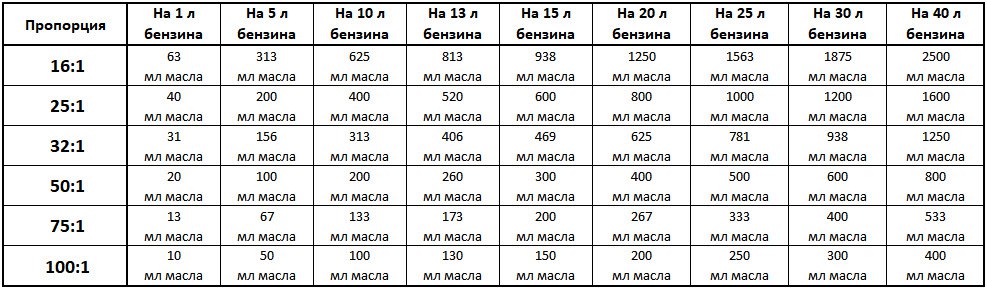

2. РЕЖИМЫ РЕЗАНИЯ ПРИ ЗЕНКЕРОВАНИИ

В нижеприводимой таблице приведены режимы резания при обработке отверстий 0 15 — 30 мм цельными зенкерами; 0 25 — 40 мм цельными и насадными зенкерами; диаметр 40 — 50 мм насадными зенкерами из быстрорежущей стали

Подачи (в мм/об) и скорости резания (в м/мин) при зенкеровании отверстий

Принципы выбора

Выбор станков необходимо выполнять на основе следующих критериев:

- мощности силового агрегата;

- функциональных возможностей сверления — поворотный стол, крепление одного или набора свёрл, скорость позиционирования рабочего инструмента;

- технических характеристик координатной площадки — размеров, предельно допустимой нагрузки;

- частоты вращения головки со сверлом;

- типа установленной системы охлаждения, метода подачи жидкости;

- параметров перемещения рабочего инструмента над столом, определяющих допустимые размеры для обрабатываемых деталей;

- точности позиционирования;

- характеристик ЧПУ, удобства управления, программирования, ввода данных;

- стоимости оборудования;

- длительности гарантийного срока;

- сложности обслуживаний, ремонтов, наличия в продаже расходных материалов.

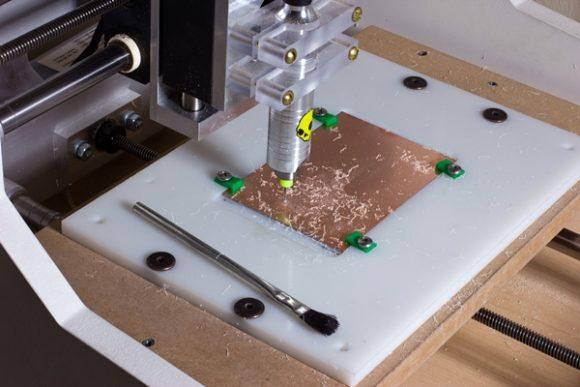

Сверление на металлорежущих станках

Сверление на металлорежущих станках требует использования сверл малого диаметра. Получение и заточка таких сверл затруднительны. Кроме того, требуется специальное оборудование, обеспечивающее малые подачи. При глубоком сверлении возникают проблемы с выводом стружки из обрабатываемого отверстия и подводом СОЖ. Неизбежны заклинивания и поломка сверл с соответствующими трудоемкими операциями извлечения обломка из отверстия. Следует отметить, что сверление малых отверстий в труднообрабатываемых материалах практически невозможно. Сверлением получают отверстия малого диаметра в пластиках и других легкообрабатываемых материалах.

Эксплуатация

Станки для сверления, оснащённые ЧПУ, необходимо эксплуатировать в соответствии со следующими требованиями:

- разрешена установка только внутри отапливаемых помещений с оптимальным уровнем влажности;

- допустима обработка заготовок, которые отвечают требованиям производителя конкретной модели;

- все узлы, механизмы нужно поддерживать в чистоте, своевременно смазывать, обслуживать, следить за состоянием, выполнять замену, не допуская критических повреждений;

- перед выполнением работ следует убедиться в полной работоспособности всех агрегатов, проверить наличие защитных экранов, способность станка отключаться в случае аварийных ситуаций;

- в случае обнаружения неисправностей, недопустимо обрабатывать заготовки;

- недопустимо выполнять сверление деталей из материалов, не подходящих под параметры установленных свёрл;

- в случае прекращения подачи охлаждающей жидкости или масел для смазки механизмов нужно прекратить работу станка для устранения неисправностей;

- после начала выполнения программы ЧПУ запрещается прикасаться к вращающимся или движимым узлам.

Преимущества и недостатки

К преимуществам сверлильных станков относятся:

- точное позиционирование сверла над поверхностью детали;

- многоступенчатая обработка;

- регулировка крутящего момента, скорости оборотов, хода сверла вдоль осевой линии;

- сверление под различными углами;

- простота программирования ЧПУ, смены программ для выполнения различных производственных задач;

- автоматический контроль текущего состояния станка;

- высокая надёжность механических частей;

- защита от перегрева сверла;

- высокий ресурс узлов и механизмов;

- много различных моделей, позволяющих перемещать шпиндель со сверлом над рабочим столом либо наоборот;

- простота в эксплуатации, обслуживании, ремонте;

- высокая производительность труда;

- безопасность в работе по причине отсутствия контактов с опасными механическими узлами.

Недостатки станков с ЧПУ для сверления:

- высокая стоимость оборудования;

- большие габариты и масса;

- для работы требуется обученный персонал — операторы, наладчики.

Качественное изготовление деталей

Качественное изготовление деталей

Производители и стоимость

Модели сверлильных станков с ЧПУ выпускаются на следующих предприятиях:

- ОАО «Астраханский станкостроительный завод»;

- ЗАО «КомТех-Плюс»;

- ОАО «Стерлитакамский станкостроительный завод»;

- ;

- ОАО «Рязанский станкостроительный завод»;

- ОАО «Кировский станкостроительный завод».

Стоимость станков в зависимости от их типов следующая:

- профессиональные радиально-сверлильные настольные — от 120 тыс. руб.;

- радиально-сверлильные для ответственных работ — от 150 тыс. руб.;

- тяжёлые промышленные — от 400 тыс. руб.;

- радиально-сверлильные промышленные с вращаемой на 3600 опорой — от 1 млн. 100 тыс. руб.

Станки в зависимости от моделей могут отличаться спецификой работы, взаимодействия с оператором, а также иметь другие особенности. Однако основной принцип обработки заготовок сохраняется.

ДВУХСТОЕЧНЫЕ СВЕРЛИЛЬНЫЕ СТАНКИ С ПРОГРАММНЫМ УПРАВЛЕНИЕМ – НАЗНАЧЕНИЕ И ПРИМЕНЕНИЕ

1. Позиционное координатное сверление по заданным абсолютным и относительным координатам (расположение отверстий) . Качество получаемых отверстий получается очень высокое.

Читать также: Точилка для цепей бензопил цена леруа мерлен

2. сверление большого количества сквозных и глухих (тупиковых ) отверстий по ГОСТ. Устройство ЧПУ позволяет точно соблюсти расстояние между центрами отверстий .

3. Рассверливание больших отверстий ( увеличение диаметра уже имеющихся или предварительно просверленных отверстий ) и зенкерование отверстий .

4. Обработка после сверления , станки могут применяться для засверливания ( получения не сквозных углублений ) , получение отверстий под последующее растачивание .

5. перфорация листов и листового проката.

6. Автоматическое высокоточное сверление гладких и резьбовых отверстий ( связанных координатами ) по заданной оператором программе в сплошном материале без разметки , без шаблонов и без кондуктора .

7. Точная и высокоточная разметка под последующую обработку

8. При специальном оснащении станка оснасткой – растачивание , подрезка торцев , фрезерование плоскости , нарезание резьбы метчиками , фрезерование по контуру , вертикальная расточка отверстий , получение ступенчатых круглых отверстий .

Станки позволяют получать отверстия в изделиях :

· крупногабаритные корпусные детали.

· сверление в корпусах , листах , прокате , уголке и угловом прокате , балках.

· сверление в трубных решетках теплообменников и перегородках (tube sheet) .

· сверление в металлоконструкциях ( м/к ).

· сверление в теплообменниках , сверление перфорированных барабанов.

· сверление бойлеров , малых и больших фланцев , колец , дисков , отверстия под трубы , сита .

Станки могут производить сверление в различных материалах – черных и цветных металлах и неметаллах : сталь , нержавейка , чугун , графит , алюминий , бронза , медь , пластик , композит , углепластик , стеклопластик.

Преимущество сверлильных станков с чпу ( в отличие от плазменной и газовой резки с чпу ) – технологическая операция сверление имеет более высокую точность и качество поверхности получаемых отверстий .

Привод вращения шпинделя ( вращение сверла ) или сверлильной головки – имеет бесступенчатую регулировку скорости вращения – что позволяет по технологии обработки – изменять режимы резания в зависимости от материала .

дополнительные услуги УРАЛСТАНКОСЕРВИС :

- капитальный ремонт сверлильных станков

- модернизация

- доработка готовых станков

- монтаж , демонтаж , такелажные работы

МЫ можем организовать ДОСТАВКУ ПО РОССИИ сверлильных станков с ЧПУ :

| тип применяемых сверел |

Урал : ЕКАТЕРИНБУРГ, Чайковский , Первоуральск , ТАГИЛ , ОРСК ,Киров , Уфа , Оренбург, КАМЕНСК-УРАЛЬСКИЙ , ИЖЕВСК , ЧЕЛЯБИНСК , МАГНИТОГОРСК , КУРГАН , ЗЛАТОУСТ , МИАСС , Березники , Нефтекамск

Города ЮФО : Арвамир, Майкоп , Ростов , КРАСНОДАР , СТАВРОПОЛЬ , БАЛАКОВО , ШАХТЫ , ТАГАНРОГ, НОВОЧЕРКАССК , ВОЛГОДОНСК , НОВОШАХТИНСК , НЕВИННОМЫСК , МАЙКОП

Основные технические характеристики

Внимание! Если таблица не вмещается по ширине, то ее можно перемещать влево или вправо по экрану

| Наименование параметра | Единица измерения | Величина | Модель BDM1050 | Примечания |

| Параметры обрабатываемой заготовки | Максимальная высота стенки | мм | 1000 | |

| Минимальная высота стенки | мм | 200 | ||

| Максимальная ширина полки | мм | 500 | ||

| Минимальная ширина полки | мм | 75 | ||

| Минимальная толщина полки | мм | 40 | ||

| Минимальная толщина стенки | мм | 32 | ||

| Максимальная длина | мм | 12000 | ||

| Минимальная длина | мм | 3000 | ||

| Максимальный вес | кг | 10000 | ||

| Шпиндель | Количество шпинделей | шт | 3 | Один для каждого направления |

| Диапазон скорости сверления для каждого шпинделя | об/мин | 180~650 | Скорость регулируется методом преобразования частоты | |

| Скорость максимальной подачи | мм/мин | 1000 | ||

| Скорость рабочей подачи | мм/мин | 20~200 | ||

| Проходка для каждого шпинделя | мм | 240/180 | ||

| Максимальный диаметр выполняемых отверстий по вертикальной оси | мм | Ø12~33.5 | Ø40 | |

| Максимальный диаметр выполняемых отверстий по горизонтальным осям | мм | Ø12~31.5 | Ø40 | |

| Мощность каждого шпинделя | кВт | 4.0 | 2\1 | |

| Направления движения | Направление верхней части Z (горизонтальное направление), мм | 40~920 | ||

| Направление неподвижного края X (вертикальное направление), мм | 30~470 | |||

| Направление подвижного края Y (вертикальное направление), мм | 30~470 | |||

| Тип зажима сверлильной головки | Конус Морзе | 2#, 3#, 4# | ||

| Фиксатор обрабатываемой заготовки | Сила горизонтального фиксатора | кН | 15.0 | |

| Сила вертикального фиксатора | кН | 6.0 | ||

| Мощность двигателя | Подача | кВт | 2.7 | 1 |

| Шпиндель | кВт | 4.0 | 2\1 | |

| Сервосистема для оси X верхней части | кВт | 1.0 | 1 | |

| Сервосистема для оси Z левой части | кВт | 1.5 | 1 | |

| Сервосистема для оси Z правой части | кВт | 1.5 | 1 | |

| Гидравлическая/охлаждающая система | кВт | 2.2/0.12 | 1 | |

| Суммарная мощность | кВт | 25 | ||

| Точность обработки | Погрешность расстояния между соседними отверстиями | мм | ±0.5 | |

| Погрешность расстояния между произвольно взятыми отверстиями | мм | ±0.1/10000 | ||

| Система охлаждения | Давление сжатого воздуха | мПа | 0.4~0.6 | |

| Объем бака | л | 80 | ||

| Габаритные размеры (Д×Ш×В) | мм | 4730×2080×3130 | ||

| Общий вес | Основная часть станка | кг | 6000 |

Электронно-лучевой способ получения отверстий малого диаметра

В производстве авиационных двигателей и их агрегатов ЭЛО используют для получения отверстий и узких пазов в различных материалах (сталях, никелевых и титановых сплавах и др.). Диаметр прошиваемых отверстий зависит от толщины обрабатываемого материала.

Электронно-лучевое сверление отверстий имеет следующие основные преимущества:

— высокая скорость обработки;

— выполнение процесса в вакууме обеспечивает отсутствие окисления;

— малая зона термического влияния и отсутствие микротрещин;

— малая конусность отверстий;

— широкая номенклатура обрабатываемых материалов;

— электронный пучок (в отличие от лазерного) практически полностью поглощается мишенью, что обеспечивает возможность обработки материалов с высокой прозрачностью и большой отражательной способностью.

Технологические возможности электронно-лучевого сверления по данным фирмы Acceleron Inc. приведены в табл. 1.

| Толщина материала | 0,05…5 мм |

|---|---|

| Диаметр отверстия | 0,75…1,0 мм, угол наклона 20…90° |

| Точность обработки | ± 0,025 мм, погрешность расположения ± 0,01 мм |

| Время обработки одного отверстия | 0,1…5,0 мс |

| Форма отверстия | Коническое, цилиндрическое, колоколообразное |

| Производительность | 1…2000 отв/с |

| Достигаемое отношение глубины к диаметру | 25:1 |

| Материалы | Металлы и сплавы, неметаллы, включая керамику, кварц,сапфир и др. |

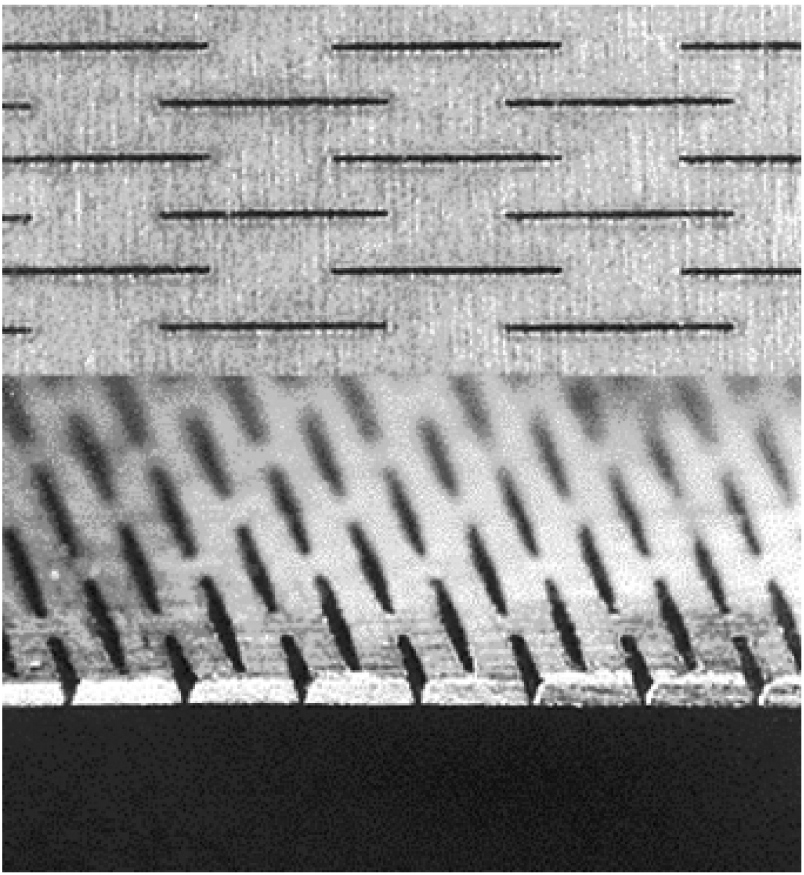

На рис. 1, 2 и 3 приведены примеры, иллюстрирующие технологические возможности, а на рис. 4 — установка для электронно-лучевого сверления отверстий малого диаметра.

Рис. 1. Перфорированные пазы в фольге из нержавеющей стали толщиной 0,05…0,08 мм

Рис. 2. Типичные отверстия диаметром 0,2 мм, полученные электронно-лучевым сверлением

Рис. 3. Отверстия, полученные электронно-лучевым способом

Рис. 4. Установка для перфорирования электронным лучом фирмы Steigerwald с многокоординатным ЧПУ (высокоскоростной электронно-лучевой перфоратор)

Данные, иллюстрирующие технологические возможности ЭЛО по обработке отверстий и узких щелей, приведены в таблицах 2 и 3.

| Обрабатываемый материал | Толщина детали, мм | Ширина реза, мкм | Скорость резки, мм/мин | Ускоряющее напряжение, кВ | Ток луча, мкА |

|---|---|---|---|---|---|

| Вольфрам | 0,25 | 25 | <1 | 140 | 50 |

| Нержавеющая сталь | 2,5 | 125 | 10 | 140 | 100 |

| Нержавеющая сталь | 1,0 | 125 | <1 | 140 | 100 |

| Алюминий | 2,5 | 125 | 10 | 140 | 100 |

| Керамика (Al2O3) | 0,75 | 300 | 30 | 125 | 60 |

| Кварц | 3,0 | 25 | <1 | 140 | 10 |

| Обрабатываемый материал | Толщина детали, мм | Ширина реза, мкм | Скорость резки, мм/мин | Ускоряющее напряжение, кВ | Ток луча, мкА |

|---|---|---|---|---|---|

| Вольфрам | 0,05 | 25 | 125 | 150 | 30 |

| Нержавеющая сталь | 0,175 | 100 | 50 | 130 | 50 |

| Бронза | 0,25 | 100 | 50 | 130 | 50 |

| Алюминий | 0,75 | 100 | 600 | 130 | 200 |

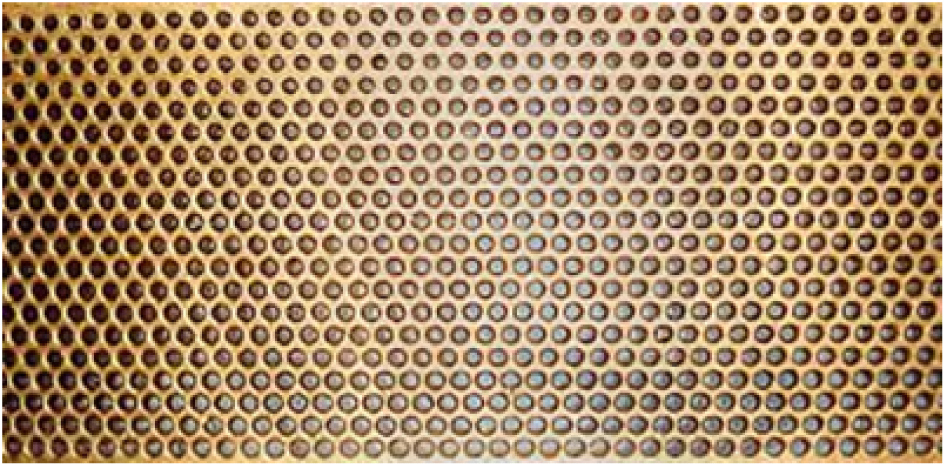

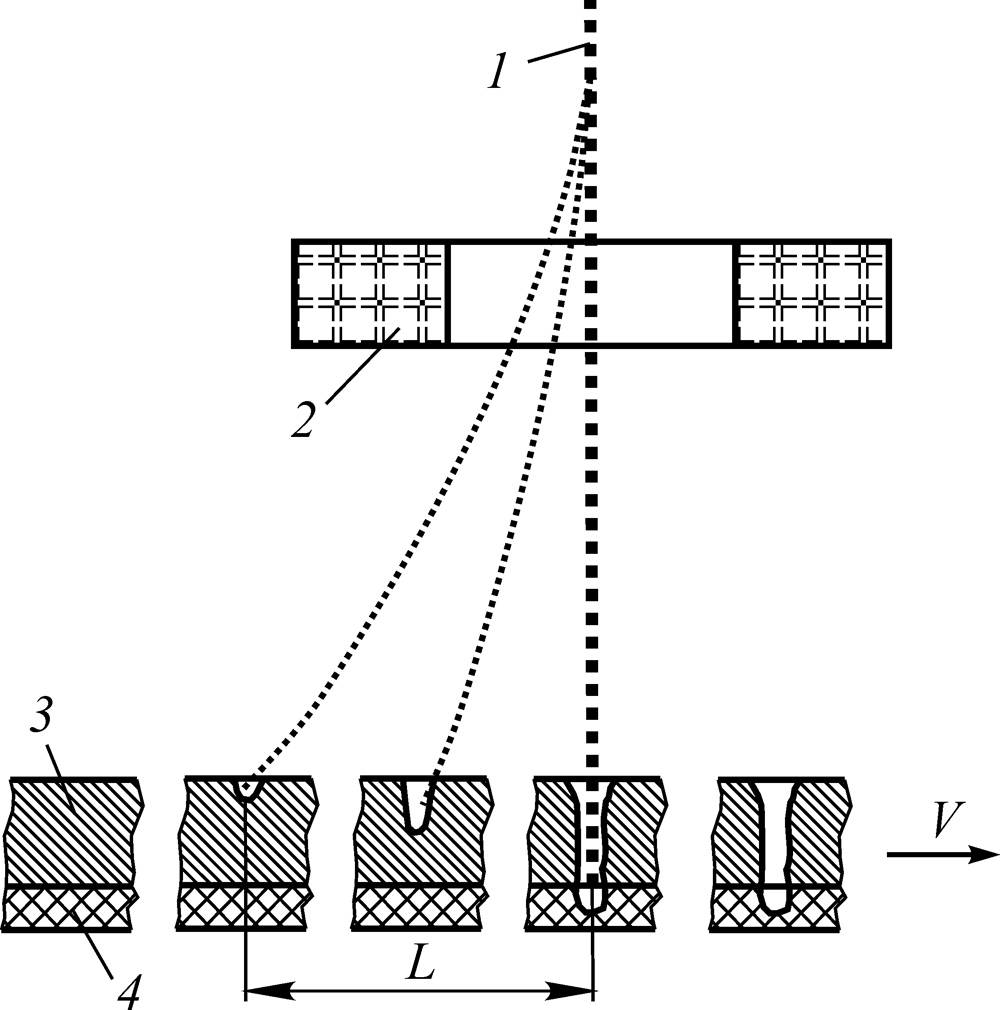

Для получения отверстий в фильтре (рис. 5), заготовка которого представляет собой цилиндр из листового материала, последняя устанавливается в специальное приспособление в вакуумной камере и приводится во вращение. Каждое отверстие может обрабатываться за один или несколько импульсов. В процессе непрерывного вращения заготовки с частотой 1…2000 импульсов в секунду на нее воздействуют электронные пучки из электронной пушки. В течении каждого импульса луч отклоняется и фокусируется в требуемую точку поверхности (рис. 6). Энергия, длительность, размер фокального пятна и другие параметры каждого импульса назначаются в зависимости от конкретных условий обработки и диаметра получаемого отверстия.

Рис. 5. Фильтр из нержавеющей стали толщиной 1,5 мм с 350000 отверстиями диаметром 0,1 мм, полученными электронно-лучевым сверлением

Рис. 6. Формирование отверстия при движении заготовки: 1 — электронный луч; 2 — отклоняющая система; 3 — заготовка; 4 — технологическая подложка

Применение ЭЛО ограничивают необходимость выполнения процесса в вакууме (большие энергетические потери на работу насосов, создающих вакуум) и высокая стоимость технологического оборудования.