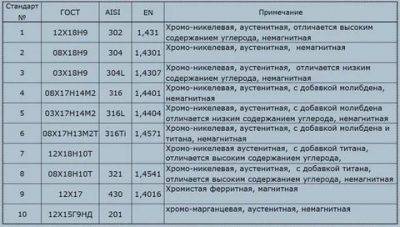

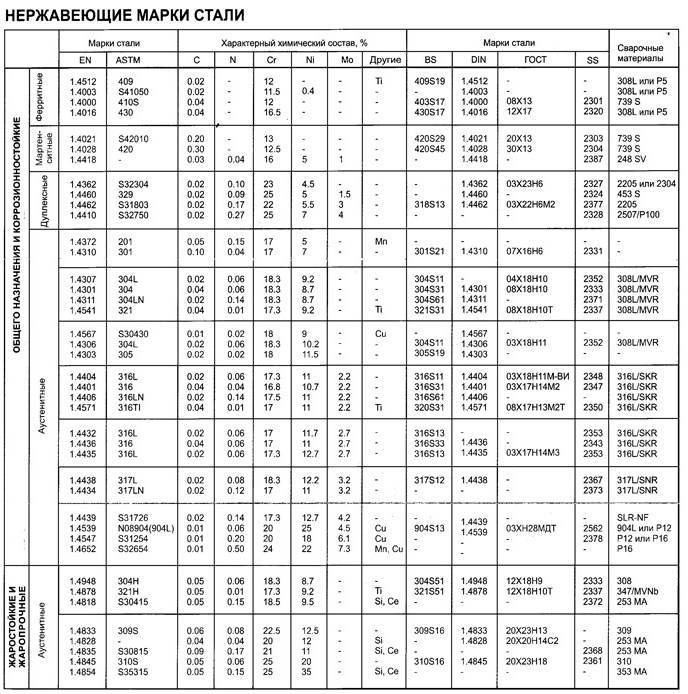

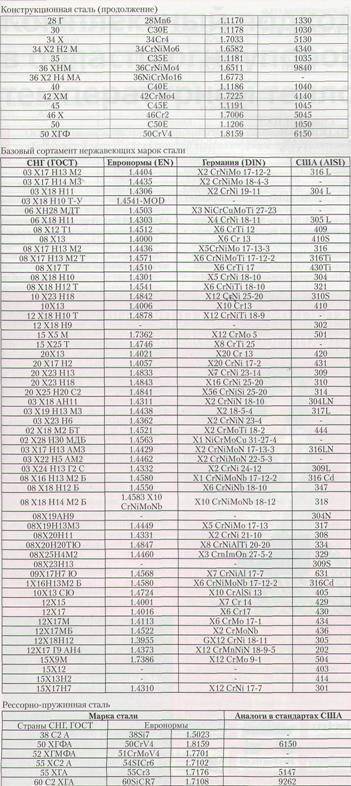

Марки нержавеющей стали и их характеристики

Популярные марки нержавеющей стали отечественного и зарубежного производства.

AISI 304 – наиболее распространенная и популярная марка стали. Отличается высокой прочностью, упругостью, стойкостью к окислению, легко сваривается.

Сталь AISI 316 и 316Тi – улучшенный вариант AISI 304, с повышенной антикоррозийной устойчивостью и к воздействию агрессивной среды.

AISI 430 — экономичный вариант коррозийнностойкого материала, идеален для штамповки, деформации и перфорации.

Нержавеющая сталь – это разновидность легированной стали, устойчивая к коррозии за счет содержания хрома – 12% и более. В присутствии кислорода образуется оксид хрома, который создает на поверхности стали инертную пленку, защищающую все изделие от неблагоприятных воздействий. Современный рынок может предложить различные марки нержавеющей стали для применения в самых разных отраслях промышленности.

Не каждая марка нержавеющей стали демонстрирует устойчивость хромоксидной пленки к механическим и химическим повреждениям. Хотя пленка восстанавливается под воздействием кислорода, были разработаны специальные марки нержавейки для применения в агрессивных средах.

Коррозионностойкие нержавеющие стали

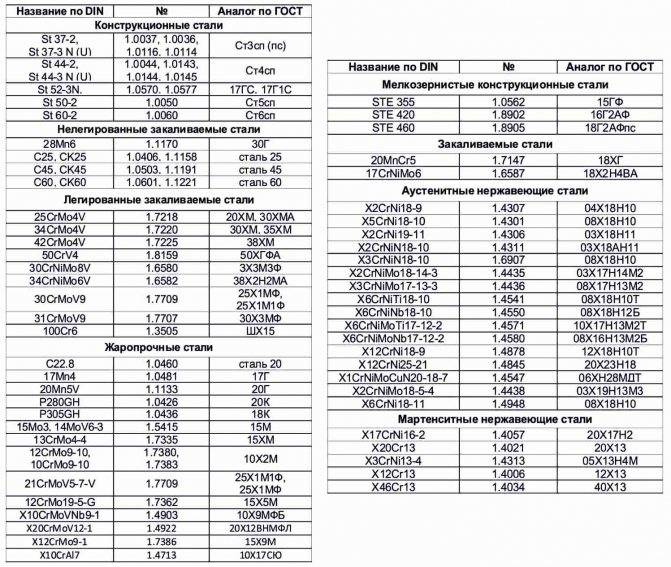

| СНГ (ГОСТ) | Евронормы (EN) | Германия (DIN) | США (AISI) |

| 03 Х17 Н13 М2 | 1.4404 | X2 CrNiMo 17-12-2 | 316 L |

| 03 Х17 Н14 М3 | 1.4435 | X2 CrNiMo 18-4-3 | – |

| 03 Х18 Н11 | 1.4306 | X2 CrNi 19-11 | 304 L |

| 03 Х18 Н10 Т-У | 1.4541-MOD | – | – |

| 06 ХН28 МДТ | 1.4503 | X3 NiCrCuMoTi 27-23 | – |

| 06 Х18 Н11 | 1.4303 | X4 CrNi 18-11 | 305 L |

| 08 Х12 Т1 | 1.4512 | X6 CrTi 12 | 409 |

| 08 Х13 | 1.4000 | Х6 Cr 13 | 410S |

| 08 Х17 Н13 М2 | 1.4436 | X5CrNiMo 17-13-3 | 316 |

| 08 Х17 Н13 М2 Т | 1.4571 | Х6 CrNiMoTi 17-12-2 | 316Ti |

| 08 Х17 Т | 1.4510 | Х6 СrTi 17 | 430Ti |

| 08 Х18 Н10 | 1.4301 | X5 CrNi 18-10 | 304 |

| 08 Х18 Н12 Т | 1.4541 | Х6 CrNiTi 18-10 | 321 |

| 10 Х23 Н18 | 1.4842 | X12 CrNi 25-20 | 310S |

| 10X13 | 1.4006 | X10 Cr13 | 410 |

| 12 Х18 Н10 Т | 1.4878 | X12 CrNiTi 18-9 | – |

| 12 Х18 Н9 | – | – | 302 |

| 15 Х5 М | 1.7362 | Х12 СrMo 5 | 501 |

| 15 Х25 Т | 1.4746 | Х8 CrTi 25 | – |

| 20X13 | 1.4021 | Х20 Cr 13 | 420 |

| 20 Х17 Н2 | 1.4057 | X20 CrNi 17-2 | 431 |

| 20 Х23 Н13 | 1.4833 | X7 CrNi 23-14 | 309 |

| 20 Х23 Н18 | 1.4843 | X16 CrNi 25-20 | 310 |

| 20 Х25 Н20 С2 | 1.4841 | X56 CrNiSi 25-20 | 314 |

| 03 Х18 АН11 | 1.4311 | X2 CrNiN 18-10 | 304LN |

| 03 Х19 Н13 М3 | 1.4438 | X2 18-5-4 | 317L |

| 03 Х23 Н6 | 1.4362 | X2 CrNiN 23-4 | – |

| 02 Х18 М2 БТ | 1.4521 | X2 CrMoTi 18-2 | 444 |

| 02 Х28 Н30 МДБ | 1.4563 | X1 NiCrMoCu 31-27-4 | – |

| 03 Х17 Н13 АМ3 | 1.4429 | X2 CrNiMoN 17-13-3 | 316LN |

| 03 Х22 Н5 АМ2 | 1.4462 | X2 CrNiMoN 22-5-3 | – |

| 03 Х24 Н13 Г2 С | 1.4332 | Х2 CrNi 24-12 | 309L |

| 08 Х16 Н13 М2 Б | 1.4580 | X1 CrNiMoNb 17-12-2 | 316 Сd |

| 08 Х18 Н12 Б | 1.4550 | X6 CrNiNb 18-10 | 347 |

| 08 Х18 Н14 М2 Б | 1.4583 | Х10 CrNiMoNb 18-12 | 318 |

| 08X19AH9 | – | – | 304N |

| 08X19H13M3 | 1.4449 | X5 CrNiMo 17-13 | 317 |

| 08X20H11 | 1.4331 | X2 CrNi 21-10 | 308 |

| 08X20H20TЮ | 1.4847 | X8 СrNiAlTi 20-20 | 334 |

| 08X25H4M2 | 1.4460 | X3 CrnImOn 27-5-2 | 329 |

| 08X23H13 | – | – | 309S |

| 09X17H7 Ю | 1.4568 | X7 CrNiAl 17-7 | 631 |

| 1X16H13M2 Б | 1.4580 | Х6 CrNiMoNb 17-12-2 | 316Cd |

| 10X13 СЮ | 1.4724 | Х10 CrAlSi 13 | 405 |

| 12X15 | 1.4001 | X7 Cr 14 | 429 |

| 12X17 | 1.4016 | X6 Cr17 | 430 |

| 12X17M | 1.4113 | X6 CrMo 17-1 | 434 |

| 12X17MБ | 1.4522 | Х2 СrMoNb | 436 |

| 12X18H12 | 1.3955 | GX12 CrNi 18-11 | 305 |

| 12X17 Г9 АН4 | 1.4373 | Х12 CrMnNiN 18-9-5 | 202 |

| 15X9M | 1.7386 | X12 CrMo 9-1 | 504 |

| 15X12 | – | – | 403 |

| 15X13H2 | – | – | 414 |

| 15X17H7 | 1.4310 | X12 CrNi 17-7 | 301 |

ЗАТВОР АРМАТУРЫ

Затвор арматуры — это собирательное название всех (заменяемых) частей арматуры, находящихся в непосредственном контакте с жидкостью (так называемые «мокрые части»).

Затвор арматуры обычно включает диск / плунжер, шток, клетку, седло, прокладки и набивку (конфигурация трима (затвора) зависит от типа клапана). Таблица затворов API 600 обозначает типичные комбинации с обычным номером (например, затвор 8).

Спецификация API 600 обозначает некоторые типичные комбинации материалов затвора арматуры с номером (API затвор № 1, затвор № 2 и т. д.).

Выбор правильного сочетания материалов затвора – одно из важнейших решений для правильного выбора арматуры.

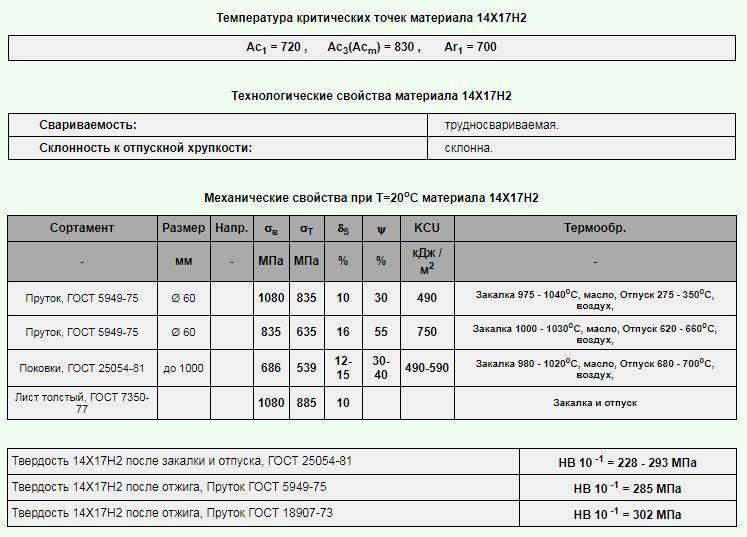

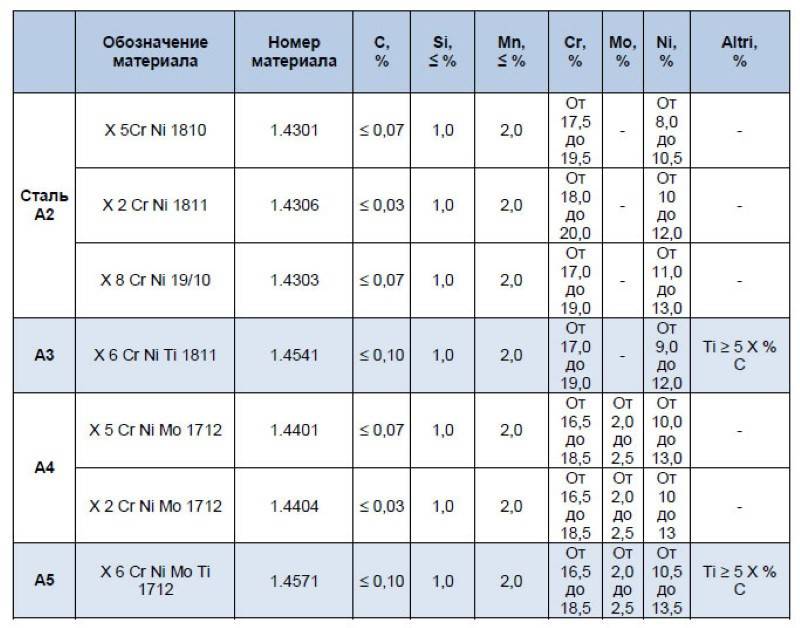

Нержавеющие болты из стали А4 по ГОСТ 7798, 7805. Технические характеристики

Назначение

Нержавеющий болт А4 получил очень широкое применение в судостроении. Кроме того этот крепежный элемент хорошо подходит для использования в кислотных средах и средах, содержащих хлор (например, в соленой воде и в бассейнах). Его отличительные характеристики: высокие технологичность, пластичность, надежность и устойчивость к коррозии. Свои прочностные свойства болты А4 сохраняют при высоких (до +450 град. С) и при низких (до -60 град. С) температурах. Имеют практически неограниченный срок службы.

Материалы

Болты нержавеющие А4 ГОСТ 7805 изготавливаются из кислотостойкой аустенитной стали А4 типа 10Х17Н13М2. Аустенитная сталь имеет высокие служебные характеристики и технологичность, поэтому широко используются в различных отраслях народного хозяйства в качестве конструкционного материала.

Особенности конструкции

Болт класса точности А изготавливается в соответствии с ГОСТ 7805 и имеет ряд своих отличительных особенностей. Он имеет разные варианты исполнения и конструктивно представляет собой цилиндрический стержень, состоящий из двух частей, и головку. На одной части стержня нарезана метрическая резьба (может быть как с крупным, так и с мелким шагом) для навинчивания гайки. Другая часть выполнена гладкой и через радиус переходит в шестигранную головку.

Резьбовая часть метиза может исполняться со сквозным отверстием вблизи конца болта или без него. Варианты исполнения головки могут быть также со сквозными отверстиями в боковых гранях и без них, а также с лункой на торцевой поверхности. На торцевую поверхность головки производитель наносит знаки маркировки (класс прочности, товарный знак). В соответствии с ГОСТ 7805 допускается изготавливать болты с диаметром гладкой части приблизительно равной среднему диаметру резьбы.

Вариант исполнения головки устанавливает изготовитель. По договоренности между изготовителем и потребителем допускается изготавливать нержавеющие болты с номинальным диаметром резьбы от 36 до 48 мм с шагом резьбы, равным 2 мм. Допуски размеров, отклонений формы, расположения поверхностей и методы контроля для изделий по ГОСТ 7805 должны соответствовать как ГОСТ 7805, так и ГОСТ 1759.1. На поверхности болтов допускается наличие незначительных дефектов, которые подвергаются контролю по методам ГОСТ 1759.2.

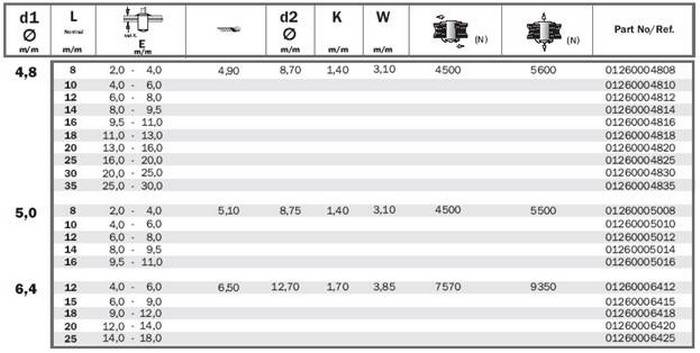

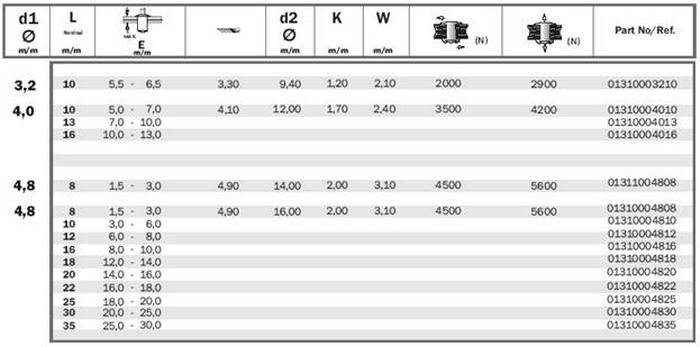

Ниже приведены типоразмеры для наиболее часто используемых в работе болтов.

Длина болта: 16, 20, 25, 30, и 40 мм.

Диаметр стержня: 6, 8, 10, 12, 16 и 20 мм.

Размеры «под ключ»: 10, 13, 16, 18, 24 и 30 мм.

Практическое использование

Нержавеющие болты А4 – это крепежные элементы, используемые для разъемных соединений деталей и узлов конструкций. Перед скреплением в деталях сверлятся подходящие по диаметру отверстия.

Точность размера отверстий зависит от нагрузки, которая будет приложена в точке крепления. Фиксация деталей происходит за счет сил трения от затяжки. Прочность соединения должна обеспечивать отсутствие деформации деталей и самооткручивание гайки. Для этого под гайку подкладывается подходящая для данного соединения шайба, например, пружинная (гровер).

от -200 до +400 0С

Очень часто в эксплуатации крепёжных изделий воздействия агрессивных сред сопряжены с экстремально низкими или высокими температурами: в нефтегазовой отрасли в регионах Крайнего Севера и Заполярья, в тяжелой и химической промышленности – промеров множество. Даже в медицине порой требуются метизы, стойкие к химически активным реагентам при очень низких температурах. В таких случаях метизы из углеродистых сталей не обеспечивают надёжность крепления, особенно при длительной эксплуатации в таких условиях.

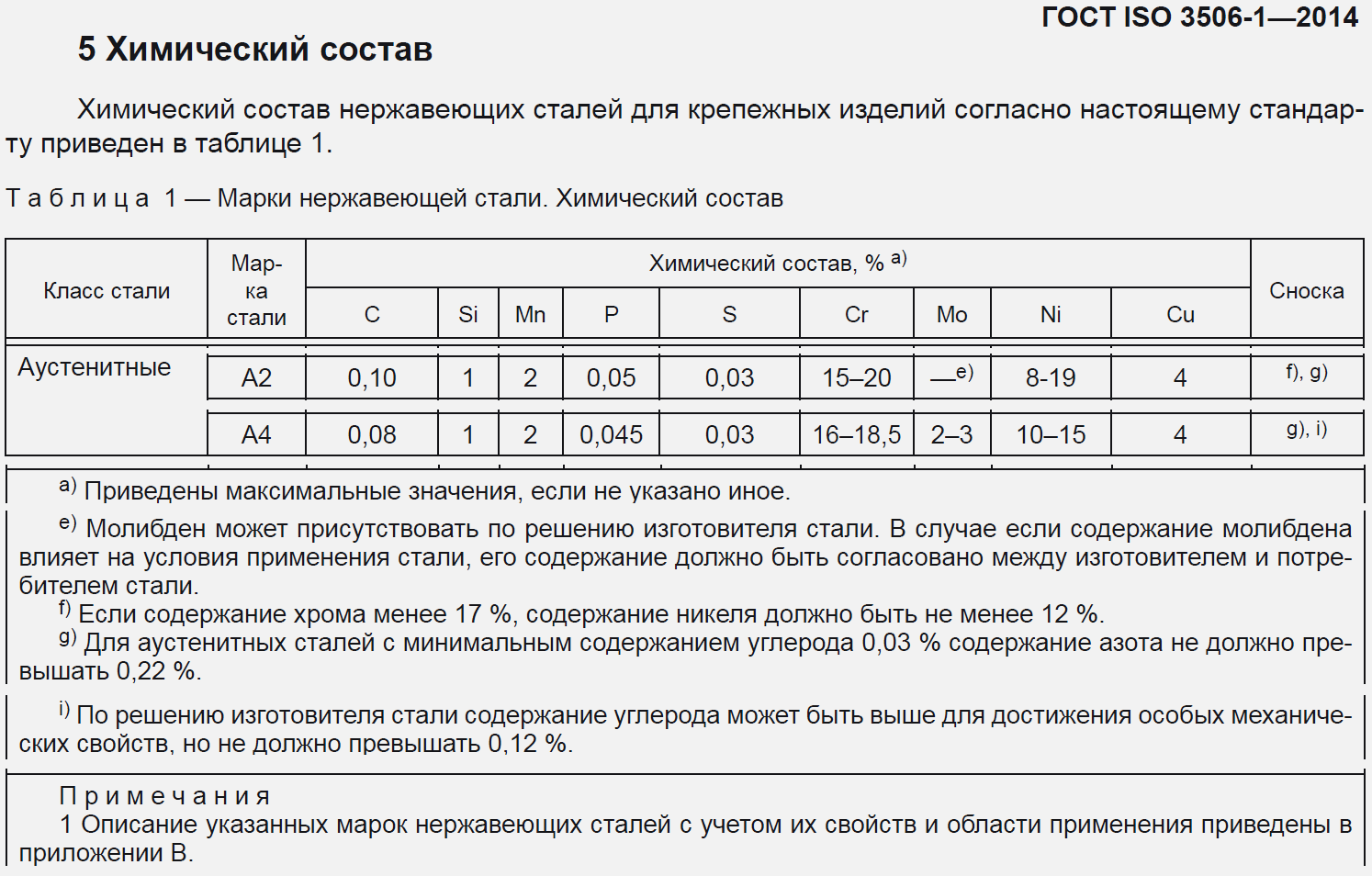

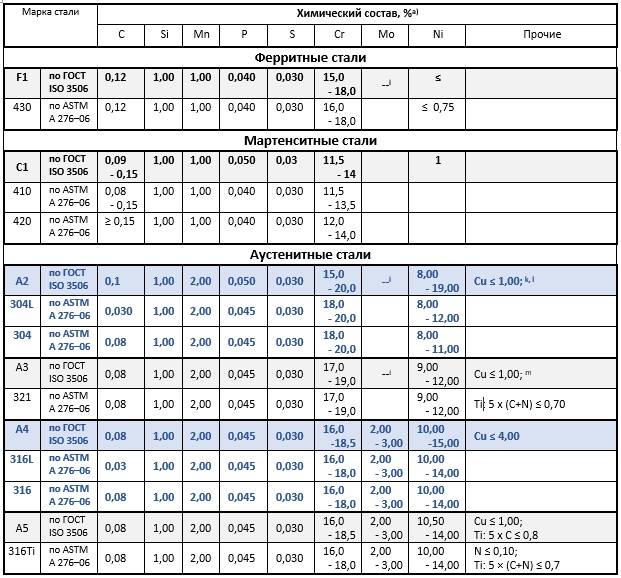

Аустенитные хромоникелевые сплавы благодаря высокому содержанию легирующих элементов отличаются не только своей коррозионной стойкостью. Крепёжные узлы, сформированные из метизов марки сталей А2 и А4 сохраняют прочностные характеристики при крайне низких и высоких температурах. Их механические свойства регламентированы серией федеральных стандартов ГОСТ Р ИСО 3506:

ГОСТ Р ИСО 3506-1-2009 Механические свойства крепежных изделий из коррозионно-стойкой нержавеющей стали. Болты, винты и шпильки

ГОСТ Р ИСО 3506-2-2009 Механические свойства крепежных изделий из коррозионно-стойкой нержавеющей стали. Гайки

ГОСТ Р ИСО 3506-3-2009 Механические свойства крепежных изделий из коррозионно-стойкой нержавеющей стали. Установочные винты и аналогичные крепёжные изделия, не подвергаемые растягивающему напряжению.

ГОСТ Р ИСО 3506-4-2009 Механические свойства крепежных изделий из коррозионно-стойкой нержавеющей стали. Самонарезающие винты

Как видно из названия, указанные стандарты идентичны международным стандартам ISO 3506 Mechanical properties of corrosion-resistant stainless steel fasteners. В них полностью сохранены обозначения, свойства коррозионностойких сталей и требования к ним, которые приняты во всём мире.

ГОСТ Р ИСО 3506 регламентируют не только химические составы хромоникелевых сталей, но и механические свойства нержавеющих метизов, в том числе при повышенных и низких температурах.

1.Свойства нержавеющих метизов при повышенных температурах по ГОСТ Р ИСО 3506

В справочном Приложении сказано:

«Примечание – Если болты, винты и шпильки правильно рассчитаны, то сопряженные гайки будут автоматически им соответствовать. Следовательно, в случае применения при повышенных или низких температурах достаточно учитывать только механические свойства болтов, винтов и шпилек.»

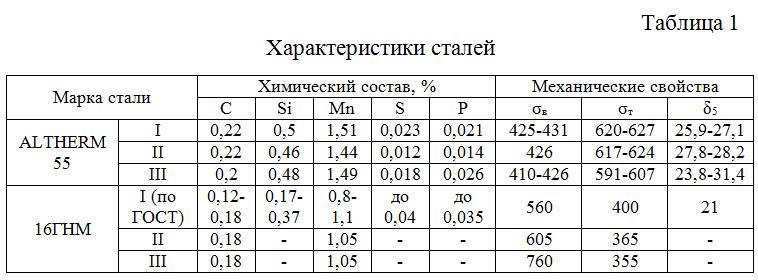

В Таблице 1 Приложения приводятся значения предела текучести ReL или условного предела текучести Rp0.2при повышенных температурах в процентах от значений при комнатной температуре (которые вы можете посмотреть здесь):

| Марка стали | ReL и Rр0,2 % при температуре | |||

| +100 0С | +200 0С | +300 0С | +400 0С | |

| А2/А4 | 85 | 80 | 75 | 70 |

| С1 | 95 | 90 | 80 | 65 |

| С3 | 90 | 85 | 80 | 60 |

| П р и м е ч а н и е — Значения применимы только для классов прочности 70 и 80. |

Таким образом, зная температуру эксплуатации крепёжного соединения и марку стали, уже не составит труда рассчитать допустимую нагрузку при разных режимах, вплоть до +400 0С.

2. Применение при низких температурах.

Допустимые низкие температуры для эксплуатации болтов, винтов и шпилек из аустенитных нержавеющих сталей указаны в Таблице 2 того же Приложения

| Марка стали | нижний предел рабочих температур при длительном действии | |

| А2 | -200 0С | |

| А4 | болты и винты1) | -60 0С |

| шпильки | -200 0С | |

| 1) В связи с наличием легирующего элемента Мо стабильность аустенита уменьшается и переходная температура смещается в сторону более высоких значений, если в процессе изготовления крепежные изделия подвергались высокой степени деформации. |

Однако стоит уточнить, что нормативные значение, приведённые выше, носят скорее справочный характер. При выборе крепёжных изделий необходимо учитывать, что по факту химическая среда и нагружения на резьбовое соединение могут значительно отличаться от проектных. Знакопеременные нагрузки при воздействии повышенных температур увеличивают вероятность коррозионных напряжений в металлических изделиях.

За дополнительной консультацией обращайтесь к специалистам в технический отдел BEST-Крепёж.

www.best-krepeg.ru

Преимущества и недостатки

Сталь D2, используемая для изготовления ножей, имеет свои плюсы и минусы. Среди положительных свойств отмечают:

- высокий уровень твердости, позволяющий долго сохранять лезвие острым без заточки;

- состав сплава придает высокие антикоррозийные свойства, хотя сталь Д2 для ножей относят к полунержавеющим;

- отличную сопротивляемость коррозийным процессам, среди всех углеродистых сталей;

- отлично держит заточку кромки лезвия ножа или клинка;

- режущий инструмент из этого сплава выдерживает сильные удары и может использоваться охотниками для рубки костей животного или туристами — для срезания и обработки веток деревьев.

Кроме того, высококачественные изделия имеют невысокую стоимость, что делает их еще более привлекательными.

Как и любые другие, сплав не является идеальным, поэтому сталь D2 имеет свои недостатки и минусы; их немного.

- Не будучи полностью нержавеющим, нож, изготовленный из этого сплава, требует хотя бы минимального ухода, чтобы сохранить лучшие качества изделия.

- Его очень трудно заточить в походных условиях, без использования специальных материалов и приспособлений.

Кроме того, стоит знать, что поверхность сплава не поддается окончательной полировке лезвия, поэтому найти сверкающий абсолютно гладкий клинок из стали Д2 практически невозможно: его поверхность будет матовой.

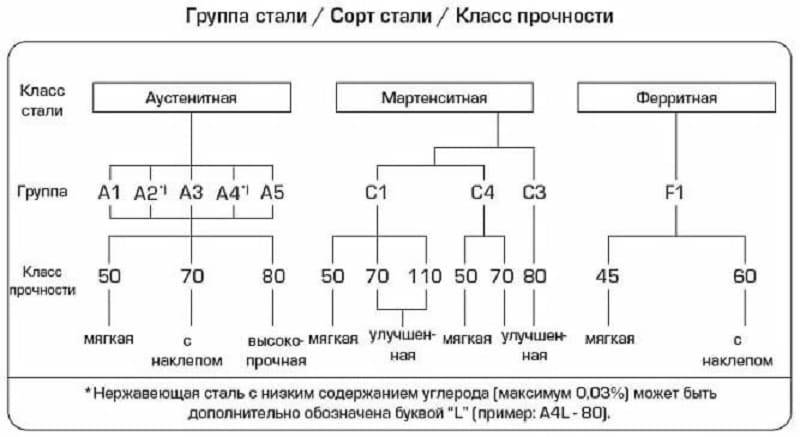

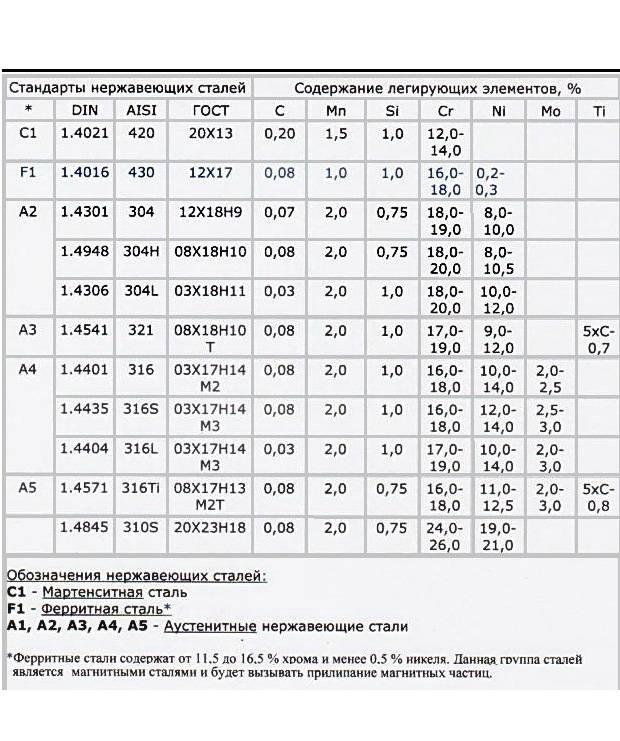

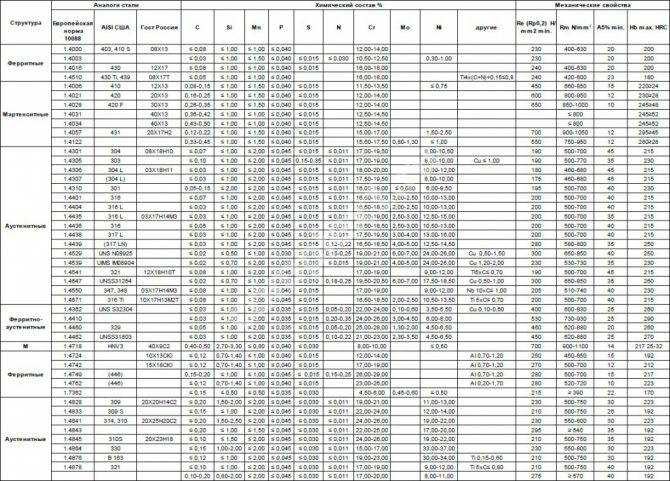

Стали аустенитной группы обозначаются начальной буквой «A» с дополнительным номером, который указывает на химический состав и применяемость в пределах этой группы:

Аустенитная структура

| Группа стали | Номер материала | Краткое обозначение | Номер по AISI |

| А1 | 1.4305 | X 10 CrNiS 18-9 | AISI 303 |

| А2 | 1.4301 / 1.4303 | X 5 CrNi 18-10 / X 4 CrNi 18-12 | AISI 304 / AISI 305 |

| А3 | 1.4541 | X 6 CrNiTi 18-10 | AISI 321 |

| А4 | 1.4401 / 1.4404 | X 5 CrNiMo 18-10 / X 2 CrNiMo 18-10 | AISI 316 / AISI 316 L |

| А5 | 1.4571 | X 6 CrNiMoTi 17-12-2 | AISI 316 TI |

Сталь A2 (AISI 304 = 1.4301 = 08Х18Н10) — нетоксичная, немагнитная, незакаливаемая, устойчивая к коррозии сталь. Легко поддается сварке и не становится при этом хрупкой. Может проявлять магнитные свойства в результате механической обработки (шайбы и некоторые виды шурупов). Это наиболее распространенная группа нержавеющих сталей. Ближайшие аналоги — 08Х18Н10 ГОСТ 5632, AISI 304 и AISI 304L (с пониженным содержанием углерода).

Крепеж и изделия из стали A2 подходят для использования в общестроительных работах (например, при монтаже вентилируемых фасадов, витражных конструкций из алюминия), при изготовлении ограждений, насосной техники, приборостроения из нерж. стали для нефтегазодобывающей, пищевой, химической промышленности, в судостроении. Сохраняет прочностные свойства при нагреве до 425°C, а при низких температурах до -200°C.

Сталь A4 (AISI 316 = 1.4401 = 10Х17Н13М2) — отличается от стали А2 добавлением 2-3% молибдена. Это значительно увеличивает ее способность сопротивляться коррозии и воздействию кислот. Сталь А4 имеет более высокие антимагнитные характеристики и абсолютно не магнитна. Ближайшие аналоги — 10Х17Н13М12 ГОСТ 5632, AISI 316 и AISI 316L (с низким содержанием углерода).

Крепеж и такелажные изделия из стали A4 рекомендуются для использования в судостроении. Крепеж и изделия из стали A4 подходят для использования в кислотах и средах содержащих хлор (например, в бассейнах и соленой воде). Может использоваться при температурах от -60 до 450°С.

Классы прочности

Все аустенитные стали (от «А1» до «А5») подразделяются на три класса прочности независимо от марки. Наименьшую прочность имеют стали в отожженном состоянии (класс прочности 50).

Поскольку аустенитные стали не упрочняются закалкой, наибольшую прочность они имеют в холоднодеформированном состоянии (классы прочности 70 и 80). Наиболее широко используется крепеж из сталей А2-70 и А4-80.

Основные механические свойства аустенитных сталей:

| Тип по DIN | A2 | A4 | |||

| Тип по ASTM (AISI) | 304 | 304L | 316 | 316L | |

| Удельный вес (гр/см) | 7.95 | 7.95 | 7.95 | 7.95 | |

| Механические свойства при комнатной температуре (20°С) | |||||

| Твердость по Бринеллю — НВ | В отожжённом состоянии | 130-150 | 125-145 | 130-185 | 120-170 |

| Твердость по Роквеллу — HRB/HRC | 70-88 | 70-85 | 70-85 | 70-85 | |

| Предел прочности при растяжении, H/мм2 | 500-700 | 500-680 | 540-690 | 520-670 | |

| Предел прочности при растяжении, H/мм2 | 195-340 | 175-300 | 205-410 | 195-370 | |

| Относительное удлинение | 65-50 | 65-50 | 60-40 | 60-40 | |

| Ударная вязкость | KCUL (Дж/см2) | 160 | 160 | 160 | 160 |

| KVL (Дж/см2) | 180 | 180 | 180 | 180 | |

| Механические свойства при нагревании | |||||

| Предел текучести при растяжении, H/мм2 | при 300°C | 125 | 115 | 140 | 138 |

| при 400°C | 125 | 115 | |||

| при 500°C | 105 |

Химический состав нержавеющей стали

| Номер материала | Мо% | Ni% | V% | Другое |

| 1.4406 | 2.00-2.50 | 10.0-12.0 | — | N 0.12-0.22 |

| 1.4418 | 0.80-1.50 | 4.00-6.00 | — | N≤0.020 |

| 1.4429 | 2.50-3.00 | 11.0-14.0 | — | N 0.12-0.22 |

| 1.4435 | 2.50-3.00 | 12.5-15.0 | — | N≤0.11 |

| 1.4436 | 2.50-3.00 | 10.5-13.0 | — | N≤0.11 |

| 1.4438 | 3.00-4.00 | 13.0-16.0 | — | N≤0.11 |

| 1.4439 | 4.00-5.00 | 12.5-14.5 | — | N 0.12-0.22 |

| 1.4460 | 1.30-2.00 | 4.50-6.50 | — | N 0.05-0.20 |

| 1.4462 | 2.50-3.50 | 4.50-6.50 | — | N 0.10-0.22 |

| 1.4465 | 2.00-2.50 | 22.0-25.0 | — | N 0.06-0.16 |

| 1.4466 | 2.00-2.50 | 21.0-23.0 | — | N 0.10-0.16 |

| 1.4505 | 2.00-2.50 | 19.0-21.0 | — | Cu 1.80-2.20; Nb 8x % C |

| 1.4506 | 2.00-2.50 | 19.0-21.0 | — | Cu 1.80-2.20; Ti 7x % C |

| 1.4509 | — | — | — | Ti 0.10-0.60; Nb 3xC+0,30-1.00 |

| 1.4510 | — | — | — | Ti 4x% (C+N)+0.15-0.80 |

| 1.4511 | — | — | — | Nb 12x% C 1.00 |

| 1.4512 | — | — | — | Ti 6x%(C+N)-0.65 |

| 1.4521 | 1.80-2.50 | — | — | N≤ 0.030, Ti4(C+N)+0.15-0.80 |

| 1.4529 | 6.00-7.00 | 24.0-26.0 | — | N 0.15-0.25; Cu 0.50-1.50 |

| 1.4532 | 2.00-3.00 | 6.50-7.80 | — | Al 0.70-1.50 |

| 1.4535 | 0.40-0.60 | — | 0.20-0.30 | Co 1.20-1.80 |

| 1.4539 | 4.00-5.00 | 24.0-26.0 | — | N≤ 0.15; Cu 1.20-2.00 |

| 1.4541 | — | 9.00-12.00 | — | Ti(5x%C)-0.70 |

| 1.4542 | ≤0.60 | 3.00-5.00 | — | Cu 3.00-5.00; Nb 5xC≤0.45 |

| 1.4550 | — | 9.00-12.0 | — | Nb 10x%C≤1.00 |

| 1.4558 | — | 32.0-35.0 | — | Al 0.15-0.45; Ti 8x(C+N)≤0.60 |

| 1.4562 | 6.00-7.00 | 30.0-32.0 | — | Cu 1.00-1.40; N 0.15-0.25 |

| 1.4563 | 3.00-4.00 | 30.0-32.0 | — | Cu 0.70-1.50; N≤0.11 |

| 1.4565 | 3.00-5.00 | 16.0-19.0 | — | N 0.30-0.50; Nb≤0.15 |

| 1.4567 | — | 8.50-10.5 | — | N≤0.11; Cu 3.00-4.00 |

| 1.4568 | — | 6.50-7.80 | — | Al 0.70-1.50 |

| 1.4571 | 2.00-2.50 | 10.5-13.5 | — | Ti 5x%C≤0.70 |

| 1.4575 | 1.80-2.50 | 3.00-4.50 | — | Nb 12xC≤1.20; N≤0.035; C+N≤0.040 |

| 1.4577 | 2.00-2.50 | 24.0-26.0 | — | Ti 10x%C≤0.60 |

| 1.4580 | 2.00-2.50 | 10.5-13.5 | — | Nb 10x%C≤1.00 |

| 1.4582 | 1.30-2.00 | 6.50-7.50 | — | Nb 10x%C |

| 1.4583 | 2.50-3.00 | 12.0-14.5 | — | Nb Z 8x%C |

| 1.4586 | 3.00-3.50 | 21.5-23.5 | — | Cu 1.50-2.00; Nb Z 8x% C |

Характеристики сплавов

Нержавейка А2, как и А4, обладает высокой коррозионной стойкостью из-за причины включения в состав немалого количества хрома и никеля. При этом нержавеющая сталь А4 обладает невысокими магнитными качествами.

Главные характеристики нержавеющих сплавов смотрятся так:

Отсутствие ядовитых компонентов. Благодаря этому получаемые изделия могут применяться при разработке довольно различных механизмов, так как при нагревании не выделяются вещества которые вредны.

Отсутствие магнитных параметров

Они берутся во внимание при разработке изделий, которые связаны с работой электрических моторов.

Материал легко поддается сварке. При этом не надо заготовку подвергать нагреву, а полученные швы обработке термическим путем

При сварке используют очень разные технологии.

После сварки или термообработки металла не становится хрупкой. Благодаря этому увеличивается крепость структуры и уменьшается отпускная цена.

Стойкость не только к проявлениям влаги, но и некоторым агрессивным химических веществам, хлора и соли.

Магнитные свойства могут возникать после проведения обработки механическим способом.

Крепость и твердость будут сохранены при нагревании до температуры 425 градусов по Цельсию. При этом возможна работа в обстановке при -200 градусах Цельсия.

Очень высокий показатель твердости, который варьирует в границе 130-170 HB также определяет обширное использование марки А2 и А4. За счёт очень высокой твердости резьба элементов крепежа в малой степени склонна срыву.

Относительное удлинение составе 65-50%.

Вязкость к ударам выдерживается в границе 160 Дж/см 2 .

Рассматриваемые нержавеющие сплавы нечасто подвергают обработке термическим путем, что связано с отличными характерными свойствами.

Отличия: в чем разница между А2 и А4?

Отличие А2 от А4 состоит в добавлении 2-3% молибдена, благодаря чему значительно увеличивается устойчивость к коррозии стали. Она может держать влияние соленой воды и отдельных кислот. Впрочем, разница в химическом составе приводит к тому, что марка А4 может использоваться исключительно при температуре до -60 градусов по Цельсию.

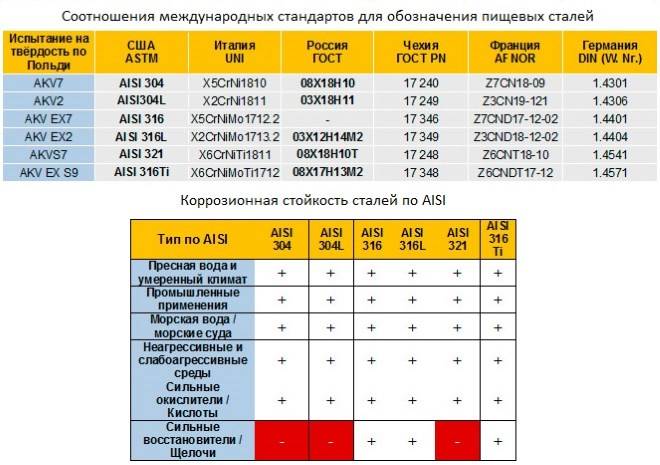

Пищевая нержавеющая сталь

Данный вид металлопроката относится к шлифованным и отличается от остальных сортов особым способом обработки его поверхности. Финишный слой материала пищевого назначения шлифуется до появления блеска. Данный вид нержавейки экологически безопасен, не вступает в реакцию с кислотами, щелочами, моющими средствами.

Популярные марки и их применение:

- 08Х18Н10 – широко используется для выпуска пищевого оборудования.

- 08Х13 – металл, подходящий для изготовления кухонной посуды, столовых принадлежностей.

- 20Х13, 40Х13 – идеальный материал для производства моек и емкостей, в которых проводят тепловую и гигиеническую обработку продуктов. Его используют для выпуска оборудования, предназначенного для производства вина, спирта, продуктов питания.

- 08Х17 – востребованный материал для посуды, подвергающейся воздействию высоких температур.

Оптимальное количество легирующих элементов, входящих в состав нержавейки, образует защитную пленку на поверхности металла. Использование данного вида стали необходимо для производства изделий, которые подвергаются долгому воздействию паров воды, нагреванию и кипячению жидких пищевых продуктов. Благодаря свойствам пищевой стали при приготовлении еды не происходит химического взаимодействия между продуктами и емкостью, в которой они находятся.

Почему выбирают D2

Выбирая стали для ножей, их более 15 марок различных по хим составу и свойствам, руководствуются в первую очередь физико-химическими показателями, от которых зависят основные свойства клинка. Это могут быть метательные ножи, тогда для них важна пластичность, чтобы они выдерживали динамические удары, гнулись, но в этом случае клинка не хватит для освеживания туши без нескольких правок. А вот клинки, которые держат долго заточку, не предназначены для метания, открывания бутылок и забивания гвоздей.

Второй критерий выбора массовое производство и окончательная стоимость изделия

Например, бытовые ножи должны быть коррозионностойкими, держать заточку, но не обязательно долго, но самое важное быть недорогими. Поэтому использовать очень дорогую сталь для производства бытовых изделий накладно, даже если попытаться снижать стоимость за счет массового производства. Коррозионностокость — третий фактор, видимо не самый главный, когда речь заходит о способности держать заточку

Именно сталь марки D2 отодвигает это условие на второй план, так как она при длительном воздействии воды поддается коррозии, пусть и не активно

Коррозионностокость — третий фактор, видимо не самый главный, когда речь заходит о способности держать заточку. Именно сталь марки D2 отодвигает это условие на второй план, так как она при длительном воздействии воды поддается коррозии, пусть и не активно.

Сталь D2 оптимально подходит как по физико-химическим свойствам, так и по стоимости. При правильном хранении (исключается постоянный контакт с водой, любой — с кислотами) ножи прослужат очень долго. А их стоимость составляет в диапазоне 15-35 у. е.

Рейтинг: 5/5 — 2 голосов

Отличия и места применения нержавеющих сталей А2 и А4

Самые популярные стали среди нержавеющих – А2 и А4. Данное сырье относится к классу аустенитных материалов и отличается немагнитностью, повышенным сопротивлением коррозии, гигиеничностью. Благодаря этим своим свойствам стали А2 и А4 нашли широкое применение в крепежной, строительной, судовой, мебельной и других областях деятельности человека.

Рассмотрим каждую сталь и ее свойства по отдельности:

1. А2 – состоит из следующих элементов – 0.05% углерода, 2% марганца, 0.75% кремния, 18% хрома, 10% никеля. Такое сочетание придает стали хорошую коррозионную стойкость и высокую прочность (в сравнении с классами прочности углеродистых сталей, она приблизительно равна – 8.8). Так же материал практически немагнитен (может проявлять небольшие магнитные свойства при обработке), гигиеничен и не нуждается в покрытии или дополнительном уходе. Свое применение крепеж из А2 нашел в строительной и мебельной промышленностях.

2. А4 – в состав данного сплава входит – 0.05% углерода, 2% марганца, 1% кремния, 17% хрома, 12% никеля и 2% молибдена. Благодаря добавлению молибдена материал приобрел дополнительную прочность (соответствует прочности 10.9 для крепежа из легированных сталей), повышенную сопротивляемость воздействию коррозии и кислот, полную немагнитность. Так же, как и сталь А2, данное сырье гигиенично и не нуждается в каком либо покрытии или уходе. Из-за повышенной коррозионной стойкости основное место применение стали марки А4 – судостроение, пищевая и химическая промышленности.

Ниже приведены таблицы с основными механическими свойствами сталей А2 и А4:

Тип стали | А2 | А4 | |

Удельный вес (г/см) | 7.95 | 7.95 | |

Свойства сырья при температуре +200С | |||

Твердость по Бринеллю, НВ | В отожженном состоянии | 125…150 | 120…185 |

Твердость по Роквеллу, HRB/HRC | 70…88 | 70…85 | |

Предел прочности при растяжении, Н/мм2 | 500…700 | 520…690 | |

Предел прочности при растяжении, Н/мм2 | 175…340 | 195…410 | |

Относительное удлинение | 50…65 | 40…60 | |

Ударная вязкость | KCUL, Дж/см2 | 160 | 160 |

KVL, Дж/см2 | 180 | 180 | |

Свойства сырья при нагревании | |||

Предел текучести при растяжении, Н/мм2 | при 3000С | 115…125 | 138…140 |

при 4000С | 97…98 | 115…125 | |

при 5000С | 88…93 | 95…105 |

Приблизительные значения моментов затяжки и усилий предварительной затяжки для болтов из нержавеющих сталей:

Диаметр резьбы, мм | А2, класс прочности 70 | А4, класс прочности 80 | ||

Усилие предварительной затяжки, Н | Момент затяжки, Нм | Усилие предварительной затяжки, Н | Момент затяжки, Нм | |

5 | 3000 | 3.5 | 4750 | 4.7 |

6 | 6200 | 6 | 6700 | 8 |

8 | 12200 | 16 | 13700 | 22 |

10 | 16300 | 32 | 22000 | 43 |

12 | 24200 | 56 | 32000 | 75 |

16 | 45000 | 135 | 60000 | 180 |

20 | 71000 | 455 | 140000 | 605 |

30 | 191000 | 1050 | 255000 | 1400 |

Другие статьи

Применение

Перечисленные преимущества способствуют удержанию лидирующих позиций на рынке металлопроката. Антикоррозионные сплавы являются незаменимым материалом в тяжелом машиностроении, энергетической, нефтегазовой и сельскохозяйственной сферах.

Материал востребован в следующих областях народного хозяйства:

- Строительство, архитектура;

- производство оборудования, инструментов медицинского назначения;

- целлюлозно-бумажное производство;

- пищевая промышленность;

- транспортное машиностроение;

- химическая промышленность;

- электроэнергетика и электроника;

- производство бытовой техники и предметов домашнего хозяйства.

Декоративные качества нержавеющих металлов и высокий уровень антикоррозионных свойств дают возможность использовать изготовленные из них детали и элементы для фасадов, рекламных установок, витрин, фонтанов. Из легированного материала изготавливают перила, двери, лестницы, лифты.

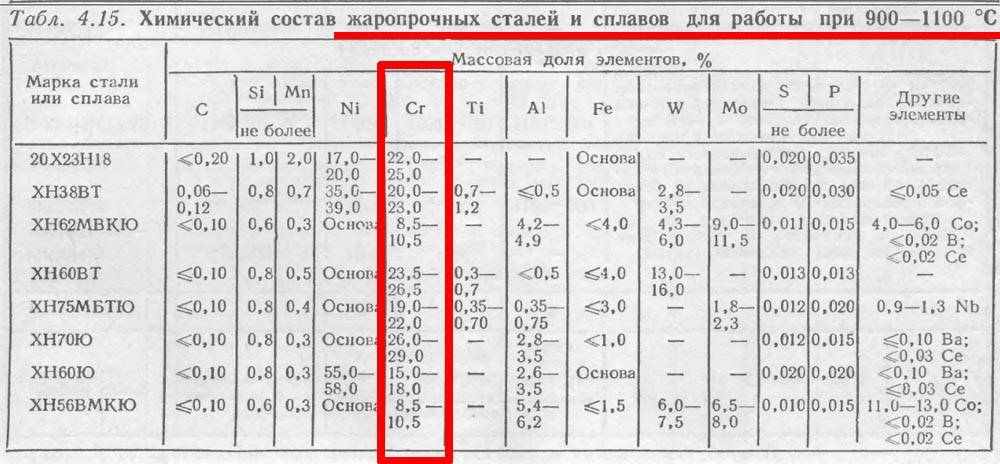

Применение жаропрочных сталей

Легированные металлы, устойчивые к высоким термическим нагрузкам, используются для производства труб, изготовления деталей, составных частей машин, агрегатов, промышленного оборудования. В этот список входят:

- детали термических печей;

- детали конвейерных лент транспортеров печей;

- установки для термообработки;

- камеры сжигания топлива;

- моторы, газовые турбины;

- аппараты для конверсии метана;

- печные экраны;

- выхлопные системы; нагревательные элементы.

Жаропрочный нержавеющий металл – лучший материал для производства деталей и механизмов, эксплуатация которых будет проходить в агрессивных средах, при повышенных температурах.

ГРАФИКИ.

Ну что, готовы к графикам? Поехали. Начнем с баланса главных факторов некоторых популярных сталей, а потом пройдемся по каждой стали отдельно.

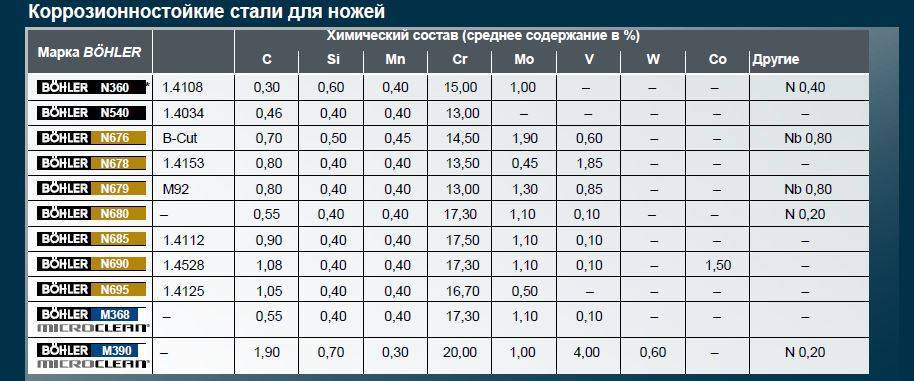

M390. Все, кто более-менее знаком с ножевым миром, эту сталь знают. Крутая “премиальная” сталь, за последние годы гордо восседает на пьедестале лучших ножевых сталей современности. После открытия завода в Китае многие китайские производители плотно на нее подсели и теперь складных ножей с М390, пожалуй, даже больше, чем даже с бюджетной D2. И это хорошо. Если термообработка сделана по рекомендованным заводом инструкциям, сталь идеальна. Если “с танцами и бубнами” у известного в узких кругах термиста – еще круче. В общем, говоря прямо, выбирая нож с М390, вы не прогадаете.

Стали Bohler M390, CTS-204P и CPM-20CV по содержанию — аналоги, но от разных производителей. Много хрома, молибдена, ванадия и вольфрама делают эти стали одними из лучших на рынке. Выбирая нож с этими сталями, вы точно не ошибетесь

CPM-20CV производится заводом Crucible Industries. M390, 204P и 20CV — износостойкие стали, которые не очень просто затачивать, но это того стоит, поверьте.

С CPM-M4 — настоящая жемчужина завода Crucible Industries. За счет небольшой потери в коррозионной стойкости, ребят, вы получаете потрясающее удержание остроты, прочность и достаточно приличную прочность/вязкость. Основываясь на нашем опыте, сталь M4 может превзойти стали M390 и S90V с точки зрения удержания остроты режущей кромки. Некоторым людям неудобно таскать с собой нож, который подвержен ржавчине и коррозии, но держите клинок в чистоте и смазанным — и проблем не будет!

CPM-S90V популярна у Benchmade и в Spyderco. Представляет собой ножевую сталь, которая славится хорошим удержанием заточки и хорошей коррозионной стойкостью. Эта сталь показывает хорошую вязкость, но, исключительно по нашему мнению, проигрывает M390

CPM-S110V обладает многими теми же качествами, что и S90V. Основное отличие заключается в почти идеальном уровне сохранения остроты РК (режущей кромки) за счет минимального снижения прочности. Если вы часто используете свой нож для нарезки картона, возможно, сталь не лучше, чем CPM-S110V. Эту сталь заточить – надо постараться, но оно того стоит.

Bohler-Uddeholm производит не только знаменитую сталь М390. Подумайте о Elmax, если вам важна высокая прочность. Превосходная прочность и ударная вязкость сбалансированы с легкостью заточки и коррозионной стойкостью

Elmax – удивительно сбалансированная сталь, если принять во внимание все эти факторы. Elmax можно найти на многих ножах Microtech. Может показаться, что между S110V и CPM 154 огромная разница

Реально, при обычном повседневном использовании вам будет трудно выделить какие-либо различия в сравнении. CPM-154 – это превосходная сталь для EDC с более высоким уровнем удержания остроты, коррозионной стойкостью и простотой заточки

Может показаться, что между S110V и CPM 154 огромная разница. Реально, при обычном повседневном использовании вам будет трудно выделить какие-либо различия в сравнении. CPM-154 – это превосходная сталь для EDC с более высоким уровнем удержания остроты, коррозионной стойкостью и простотой заточки.

CPM-154 – хорошая сталь, пришедшая к нам из порошковой металлургии и имеет более мелкую зернистость, чем 154CM. Вообще, порошковые стали лучше обычных, хорошо удерживают остроту и имеют повышенную ударную вязкость благодаря отсутствию лишних включений в кристаллическую решетку.

CPM-3V во многих отношениях является идеальной сталью для туристического/тактического ножа с фиксированным клинком. Невероятно прочная, эта сталь также может похвастаться превосходным удерживанием остроты и коррозионной стойкостью.

CPM-4V чуть получше 3V в плане удержания остроты, но происходит это за счет небольшого снижения ударной вязкости. Что совсем не страшно

Расскажите о стали А2.

Народ, просвятите, пож. по стали А2. Плазил тут на Ганзе, в FAQах, но ничего толкового не нашёл. Никогда не имел с ней дело. С чем её “едят”? Короче, как она по хрупкости и по коррозийности?Заранее, большое спасибо.

. А2 – нетоксичные, немагнитные, незакаливаемые, устойчивые к коррозии стали. Легко поддаются сварке и нестановятся при этом хрупкими. Могут проявлять магнитные свойства в результате механической обработки (шайбы и некоторые виды шурупов). Это наиболее распространенная группа нержавеющих сталей. Крепеж и изделия из сталей А2 не подходят для использования в кислотах и средах, со+держащих хлор (например, в бассейнах и соленой воде). Они пригодны для температур вплоть до -200 .С. Ближайшие аналоги – AISI 304 и AISI 304L с еще более низким содержанием углерода;

Спасибо. А что значит – незакаливаемые? Нельзя делать термообработку?

емнип, а2 на воздухе закаливается

и тупится о воздух:-)Как она заточку держит?

Если по делу, то A2 мне лично понравилась, хорошо подходит для большого лагерного универсала, рез посредственный, зато ударная вязкость на высоте. Корродирует без ухода активно.

А2 Bark River по умолчанию на свои ножи ставит, стандартно заявляют твердость 58-59 единиц. На двух моих барках ни разу не было сколов, сталь заминается, но не крошится. Рез нормальный, не старый советский быстрорез, но вполне. Питтинга или коррозии по площади ни разу не видел, но разноцветными пятнами эта железка идет быстро.С ударной вязкостью, по всяким там таблицам, у нее все в порядке – барки из нее мачетообразные тесаки делают. Своими ножами рубил – все в порядке.Нормальная рабочая сталь.

Но это как раз и будет лагерный ломик.

Но это как раз и будет лагерный ломик.

Ну это как раз и будет лагерный ломик.

Ну это как раз и будет лагерный ломик.

Тогда A2 самый лучший вариант.

Преимущества и недостатки

Сталь D2, используемая для изготовления ножей, имеет свои плюсы и минусы. Среди положительных свойств отмечают:

- высокий уровень твердости, позволяющий долго сохранять лезвие острым без заточки;

- состав сплава придает высокие антикоррозийные свойства, хотя сталь Д2 для ножей относят к полунержавеющим;

- отличную сопротивляемость коррозийным процессам, среди всех углеродистых сталей;

- отлично держит заточку кромки лезвия ножа или клинка;

- режущий инструмент из этого сплава выдерживает сильные удары и может использоваться охотниками для рубки костей животного или туристами — для срезания и обработки веток деревьев.

Кроме того, высококачественные изделия имеют невысокую стоимость, что делает их еще более привлекательными.

Как и любые другие, сплав не является идеальным, поэтому сталь D2 имеет свои недостатки и минусы; их немного.

- Не будучи полностью нержавеющим, нож, изготовленный из этого сплава, требует хотя бы минимального ухода, чтобы сохранить лучшие качества изделия.

- Его очень трудно заточить в походных условиях, без использования специальных материалов и приспособлений.

Кроме того, стоит знать, что поверхность сплава не поддается окончательной полировке лезвия, поэтому найти сверкающий абсолютно гладкий клинок из стали Д2 практически невозможно: его поверхность будет матовой.