Основные показатели металла и его свойства

Материал относится к классу сталей, хорошо сопротивляющихся коррозии, поэтому служит для изготовления прочных элементов конструкций, к которым в процессе эксплуатации предъявляются особые требования в части износостойкости, работы в агрессивной среде, при высоких температурах. Промышленность поставляет на рынок сортовой прокат в форме калиброванного, фасонного или шлифованного прутка, полосы, серебрянки, кованых заготовок и поковки.

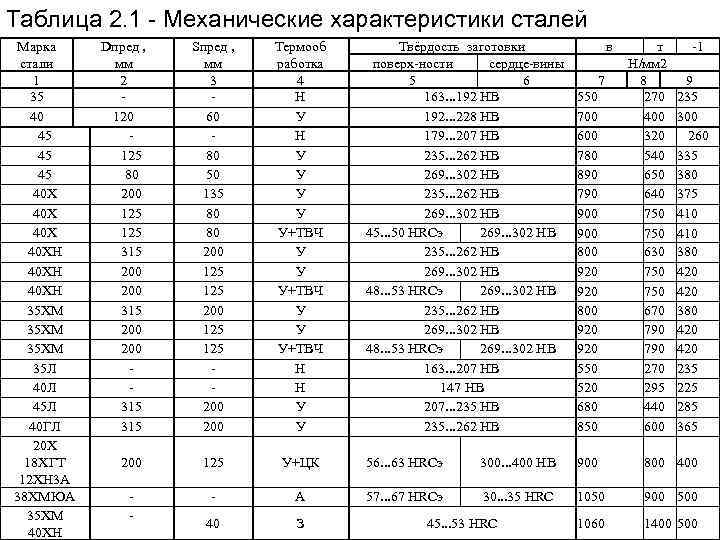

Механические характеристики

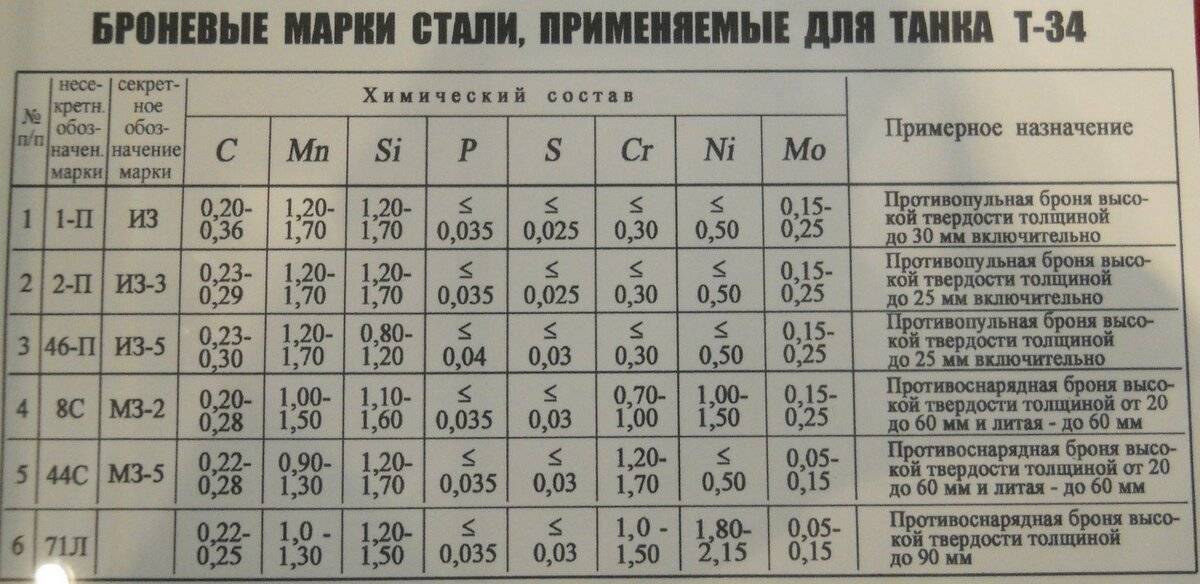

Неправильная закалка и не вовремя выполненный отпуск приводят к появлению отрицательных характеристик. 95×18 сталь относят к мартенситному классу, она упрочняется в процессе закалки, после отжига получается ледебуритная структура с небольшим избытком карбидов, различающихся морфологически:

- форма первичных карбидов вытянута вдоль направления ковки или прокатки, они появляются после жидкой фазы;

- по краям и в самом теле начальных аустеничных зерен при охлаждении выделяются вторичные мелкие карбиды.

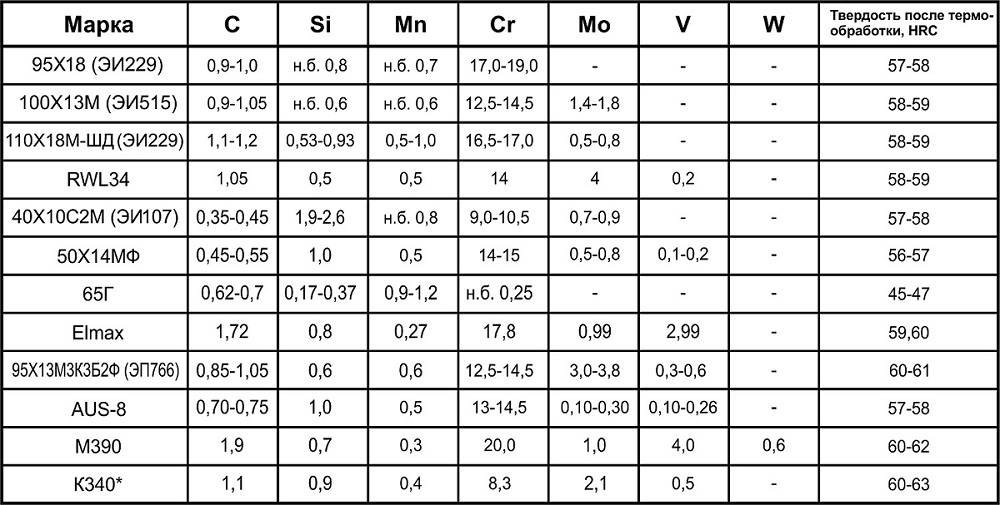

С повышением температуры при закалке число остаточных аустенитов достигает максимального значения, твердость набирает экстремальные характеристики, показатели которых колеблются в диапазоне 57−58 H. R. Такие значения в стали получаются при закалке в 1050˚С, для сравнения, твердость 26 HR получается при температуре 1250˚С.

Механические показатели:

- сталь 95×18 имеет удельный вес 7,75 т на кубометр;

- в МПа твердость материала колеблется в пределах 230−245;

- показатель плотности — 7,75×10 3 кг/м3;

- теплопроводность металла — 24,3 Вт;

- удельная теплоемкость стали при 20˚С — 0,483×10 3Дж;

- параметр удельного электросопротивления составляет 0,68×10 6 Ом. м.

Основные параметры обработки

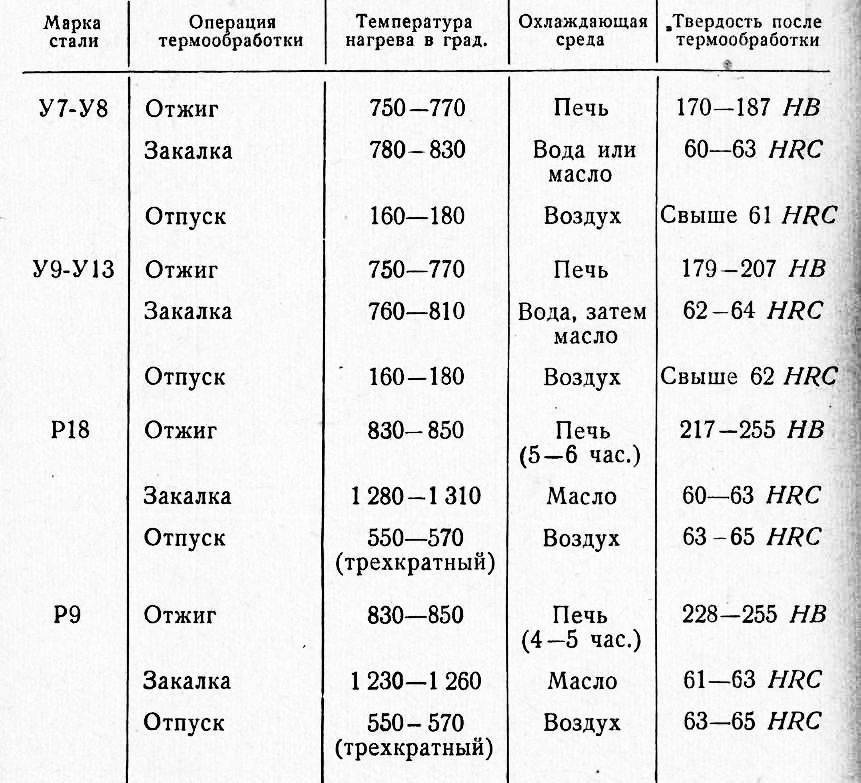

Работа с металлом требует применения правильных технологических приемов для создания материала в соответствии с принятыми ГОСТами на территории России. Для изготовления сортовой или прокатной стали используют метод проката или перековки исходной заготовки при высоких температурных показателях с последующим постепенным охлаждением. Деформация происходит в интервале 1125−900˚С, после этого следует медленное охлаждение или сохранение температуры 750˚С с дальнейшим охлаждением.

Для процесса закалки требуется масло с температурой от 1000 до 1050˚С. Отпуск делают при 200−310˚С, если увеличить показатели до 490−500˚С, то стойкость к коррозии резко идет на спад в результате увеличения количества карбидов. Если после закалки с температурой до 350˚С в воду для охлаждения добавить поваренную соль в виде 3% раствора, то материал получит удовлетворительные антикоррозийные качества.

Для отжига устанавливают предельную температуру в пределах 880−910˚С. Если обрабатывается профиль с поперечным сечением до 700 мм, то применяют технологию перекристаллизации с дальнейшим отпуском. Температура при обработке холодом составляет 70−85˚С, ковку делают при 1195˚С вначале, постепенно доводя температуру до 845˚С, затем выдерживают при 750˚С, охлаждают.

Особенности материала

Несмотря на то что легирование металла происходит в наиболее экономичном для производства режиме, сталь 95×18 в некоторых случаях не рекомендуется использовать для изготовления конструкционных деталей и элементов из-за некоторых особенностей:

- увеличенная способность образовывать зерна при нагревании;

- полученные крупные зерна из-за отсутствия полиморфных процессов при технологической обработке не удается устранить термическим воздействием;

- стойкость к холоду сварных соединений из этого металла и самой стали ограничена порогом -40˚С;

- низкое формообразование в процессе пластической холодной деформации, это получается из-за малого числа задействованных плоскостей скольжения в структурной решетке.

Действие легирующих примесей

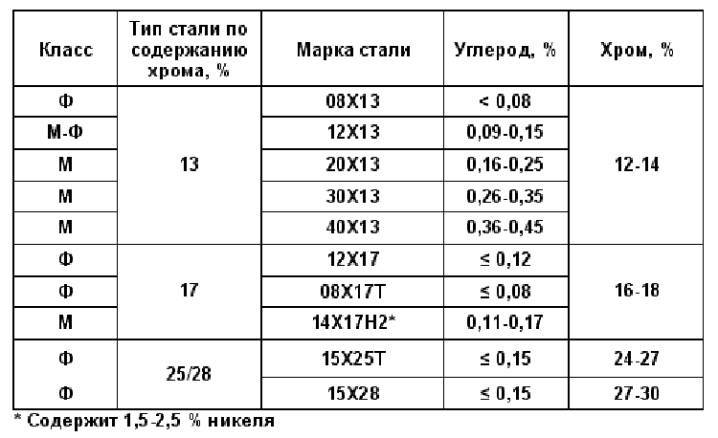

Внедрение хрома в сталь на уровне более 12% вызывает поверхностные преобразования металла, защищая его тонкой, но плотной окисной пленкой. Как результат, сталь становится изолированной от воздействия внешнего окружения. Именно поэтому, сталь марки 95Х18 отличается высокой устойчивостью к коррозии, а сам металл не боится как воды, так и некоторых агрессивных сред.

Другой позитивный фактор, связанный с повышением содержания хрома в стали вызван образованием карбидов. В марке 95х18 ГОСТ 5632-72 могут образовываться структуры как типа (Cr,Fe)7C3, так и (Cr,Fe)23C6 или присутствовать обе разновидности одновременно. Именно хромистые карбиды обладают уникальным свойством улучшать абразивному износу металла. Эти соединения оказываются износостойкими, передавая данную характеристику деталям, изготавливаемым из марки 95Х18, в особенности лезвиям ножей, клинкового оружия.

Впрочем, высокое содержание хрома вносит существенный негативный аспект: металл оказывается непригодным для листового проката. Компенсировать этот недостаток позволяют добавление никеля в легированный металл. Среди остальных примесей, аналогичное влияние оказывают марганец и кремний, улучшающие прочностные характеристики металла в процессе отпуска.

Что общего между этими марками

Стали марок Х12МФ и 95Х18 – разные по химическому составу, механическим характеристикам, области применения. Но они обе хорошо обрабатываются резанием, что способствует их применению в машиностроении. А содержащийся в этих сплавах хром, при взаимодействии с кислородом образующий на поверхности оксидную пленку, способную к самовосстановлению, придает им антикоррозионные свойства.

Антикоррозионные и механические свойства этих сталей делают их популярными при производстве ножей. Плотность структуры этих марок материалов придает примерно одинаковую износостойкость режущей части клинка.

Основные показатели и свойства

Материал относят к классу коррозионностойких сталей, используют для изготовления ответственных прочных деталей, к которым предъявляют требования повышенной стойкости к износу и работающие под действием умеренного агрессивного воздействия в режиме температуры, повышенной до 500ºС. В промышленных масштабах поставляется в виде сортового проката, фасонного, калиброванного и шлифованного прутка, серебрянки, полосы, поковки и кованых заготовок.

Механические показатели

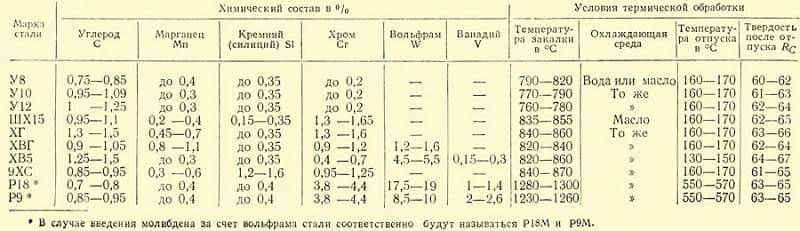

Сталь при правильной обработке приобретает свойства прочности и гибкости, но неправильная закалка и несвоевременный отпуск придадут стали отрицательные параметры. Сталь не так просто заточить на станке, но при правильной обработке нож будет долго острым. Параметры обработки:

- для закалки применяется масло при температуре в диапазоне 1000–1050ºС;

- отпуск производится воздухом или маслом при температуре 200–300ºС;

- полный отжиг прутка делается при 885–920ºС;

- неполный отжиг производится при 730–790ºС;

- подогрев выполняется при 850–860ºС;

- обработка холодом выполняется при 70–80ºС.

Технологические характеристики

Для изготовления полосовой и сортовой стали применяют прокат или перековку первоначальной заготовки при высокой температуре с последующим медленным охлаждением:

- начало температуры ковки осуществляется при 1190ºС, окончание происходит при 840ºС, в дальнейшем выдерживается при 750ºС, потом охлаждение;

- профиль сечением до 700 мм отжигается с перекристаллизацией и последующим отпуском;

- сталь 95х18 не применяется для изготовления конструкций, которые впоследствии подлежат свариванию;

- удельный вес стали составляет 7740 кг на кубический метр;

- твердость материала 230-240 МПа.

Это интересно: Сталь для ножей — характеристики, лучшие марки, производители

Применение

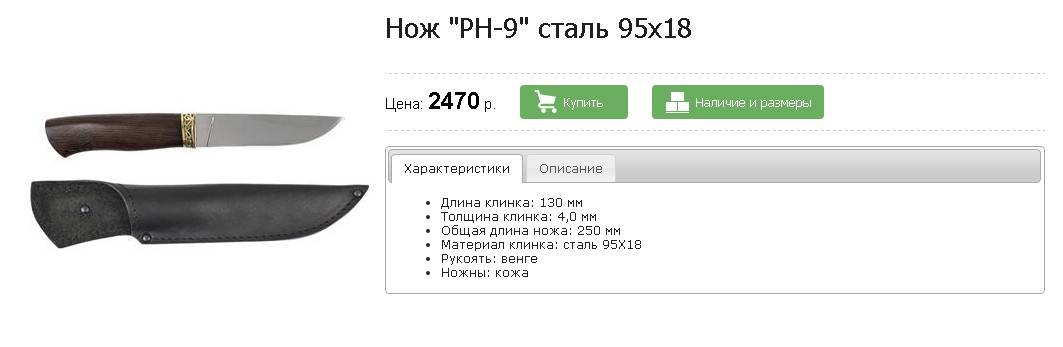

Обычно сталь 95Х18 применяется после закаливания с низким отпуском. На ее основе делают лезвия для кухонных и складных ножей, вследствие чего она и заслужила название ножевая сталь

Что немаловажно, режущие инструменты на базе такого сплава имеют высшее качество. Можно изготовить даже тактический кистень (или, более точно, тактический нож-кистень). И на названных позициях область его использования не заканчивается

И на названных позициях область его использования не заканчивается.

Еще этот материал находит применение при производстве шарикоподшипников (включая изделия повышенной твердости), роликовых подшипников. Он нужен для выпуска осей и стержней на различное технологическое оборудование. Без стали 95Х18 не обходится производство втулок и прочих деталей, имеющих высокую износостойкость. Но и это еще не все. Сплав 95Х18 активно покупают для нужд авиационного приборостроения.

Там он используется для выработки ответственных частей механики

Это очень важно из-за привлекательной износостойкости. Гарантирована общая механическая устойчивость при рабочих температурах не выше 500 градусов и умеренно интенсивном воздействии агрессивных сред. Именно в таких условиях работают посадочные колечки на подшипниках

Именно в таких условиях работают посадочные колечки на подшипниках.

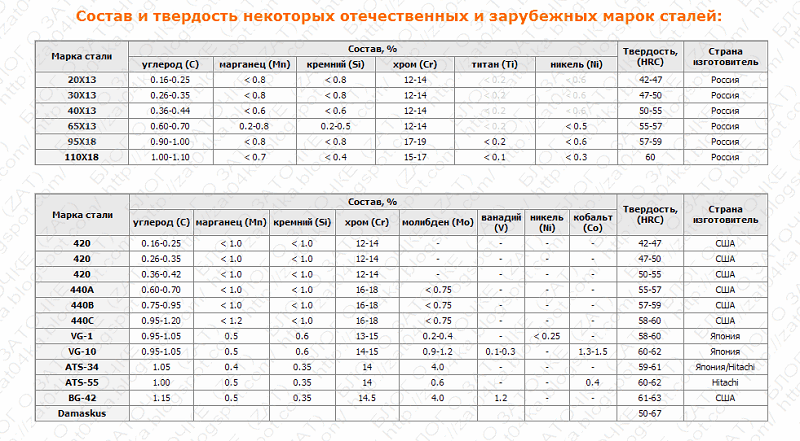

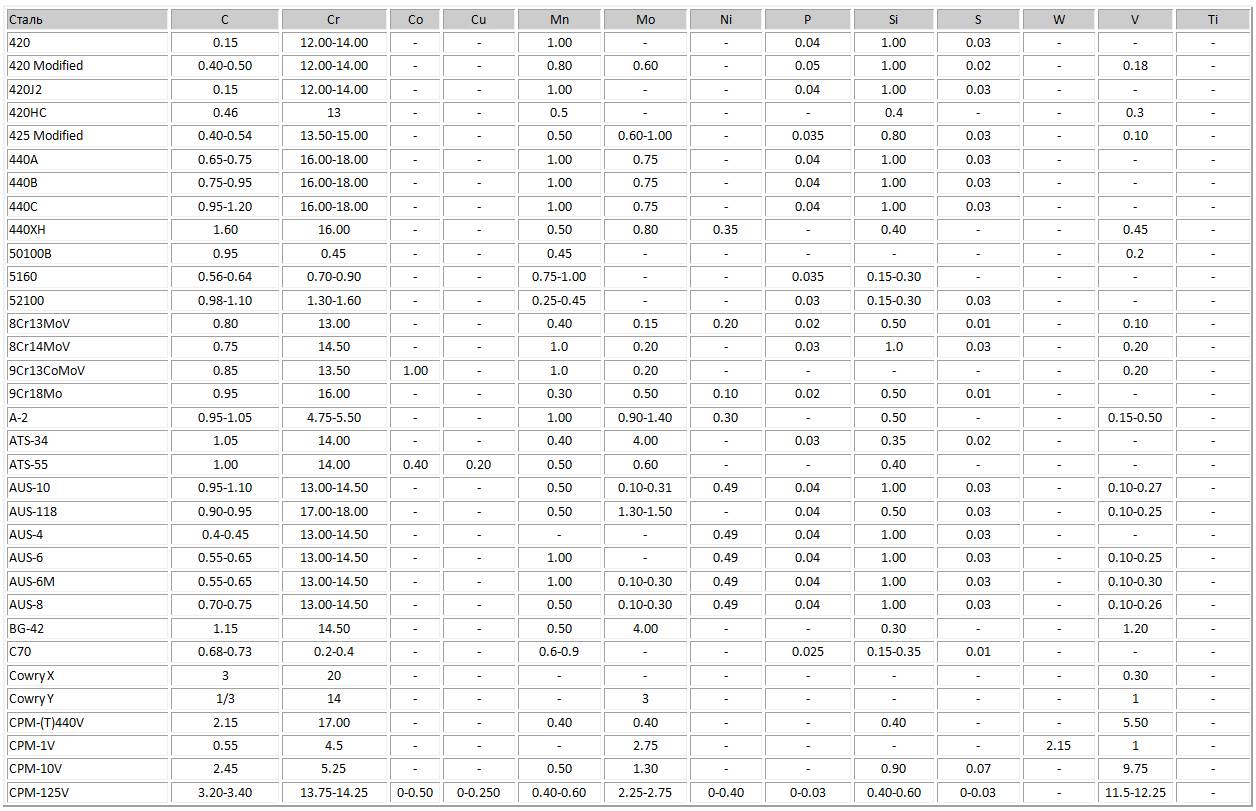

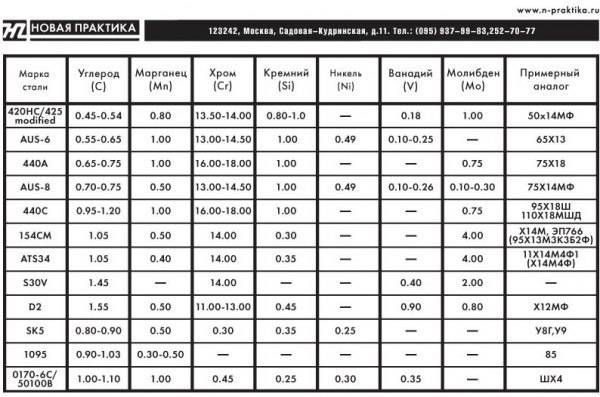

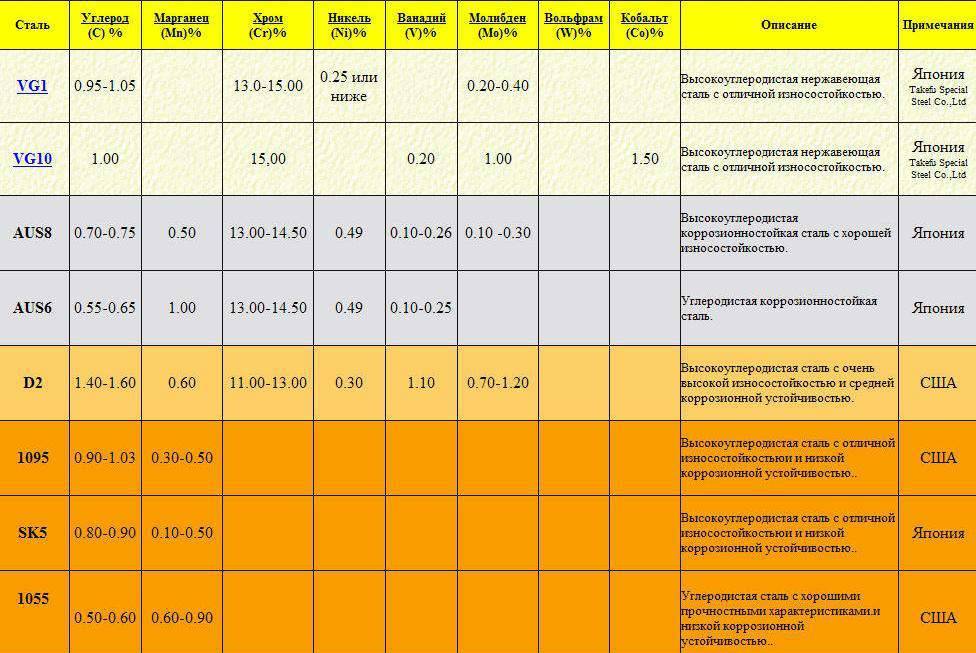

Ножи из нержавеющей стали среднего качества (95Х18, 440B и 440С, AUS-8, VG-1)

Твердость режущей кромки у таких ножей — от 55 до 59 единиц, что вполне нормально для ножа бытового назначения. Ножи с такой твердостью РК выпускает большинство мировых и отечественных производителей. Если ножом из подобной стали пользоваться аккуратно и по прямому назначению, то он прослужит своему хозяину верой и правдой долгие годы. И заменить их нужно будет не оттого, что они придут в негодность, а просто надоедят, и их захочется заменить на новые. Такие ножи нужно сначала затачивать (если нож сильно затуплен), а затем доводить до бритвенной остроты. Для первоначальной заточки следует взять камень с зерном средней грубости (320-600 грит). А для доводки годится брусок зернистостью от 800 до 1500 грит.

Преимущества и недостатки

Сталь 95Х18 или техническая нержавейка обладает высокой прочностью, износостойкостью при температурах до 500 С.

Высокая коррозионная стойкость в водной среде, в том числе и при высоких температурах.

Устойчивость к умеренно-агрессивным кислотам, соленой воде, щелочам (растворах с концентрацией 1-20 %), органических веществах (сырой нефти при t от 20 до 200° С).

Кромка хорошо держит заточку и легко поддается правке. Профессионально для этого используются алмазные бруски 100/80 и 50/40, но в походных условиях подойдет обычный булыжник.

К недостаткам можно отнести высокую склонность к пережогу металла. Это непоправимый дефект, который возникает из-за образования на границах зерен оксидов. Последние обладают повышенной хрупкостью и снижают прочность стали. Дефект возникает при длительном нагреве при температурах ближе к температуре плавления в окислительной атмосфере. Из-за такой особенности марка стали 95х18 считается капризной и при термообработке требуется выполнение точных режимов (как температурных, так и временных).

Технология производства

При производстве сталь 95Х18 проходит 4 основных стадии обработки:

- ковку;

- обжиг;

- закалку;

- отпуск.

Первоначально листы стали подвергаются механической деформации кующими молотами, после чего заготовки охлаждаются. Ключевым условием по технологии производства является регламентированный режим закалки, нарушение которого чревато излишней хрупкостью или мягкостью металла.

При закаливании сырье нагревается до критически высокой температуры и быстро охлаждается в масле или воде. Уровень твердости итогового изделия здесь определяется размером зерна аутенситов, содержащихся в структуре решетки металла. Диаметр этих частиц растет по мере увеличения температур.

Чаще всего на заводы 95Х18 поставляется в виде слябов – плоских прямоугольников, а сам клинок производится из сортовых заготовок, выделанных из специальных прутьев. Ковку ножа осуществляют холодным или горячим способом, вручную или на ковочных молотах.

Без ручного труда в кузнице эти технологические процессы пока невозможны, поэтому приобретать ножи из стали 95Х18 следует только у зарекомендовавших себя фабрик-производителей. Подделки из кустарных кузниц, которые иногда встречаются на рынке, внешне могут не отличаться от оригинального ножа

Необходима осторожность, так как только изделие из сырья с заявленными по ГОСТу характеристиками будет долго служить

Процесс ковки стали.

Процесс ковки стали.

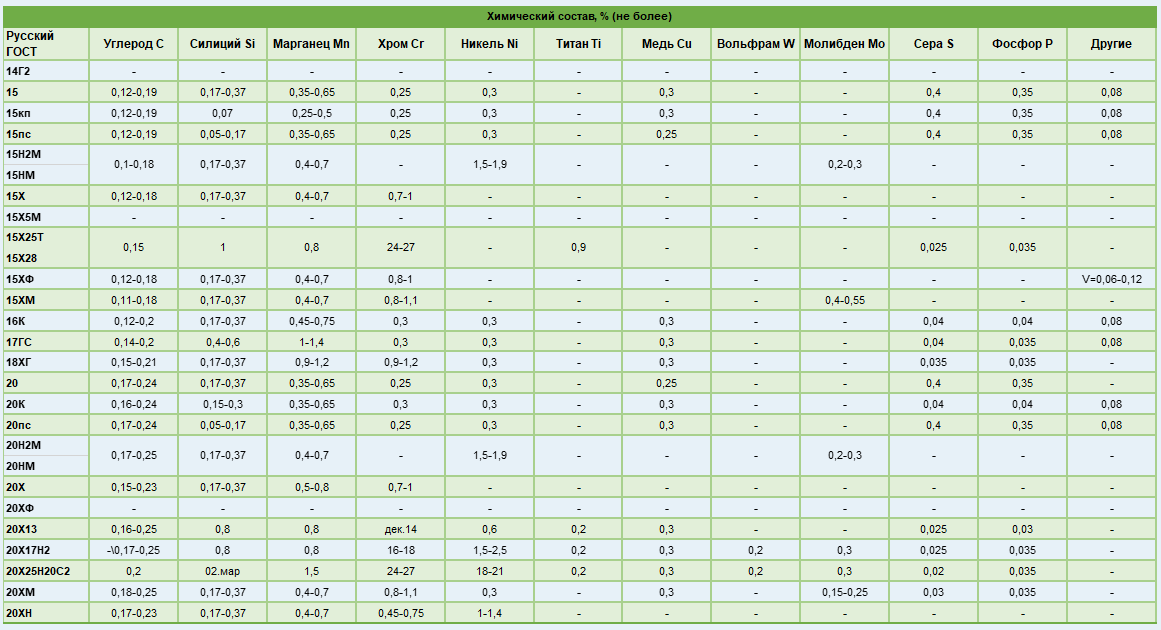

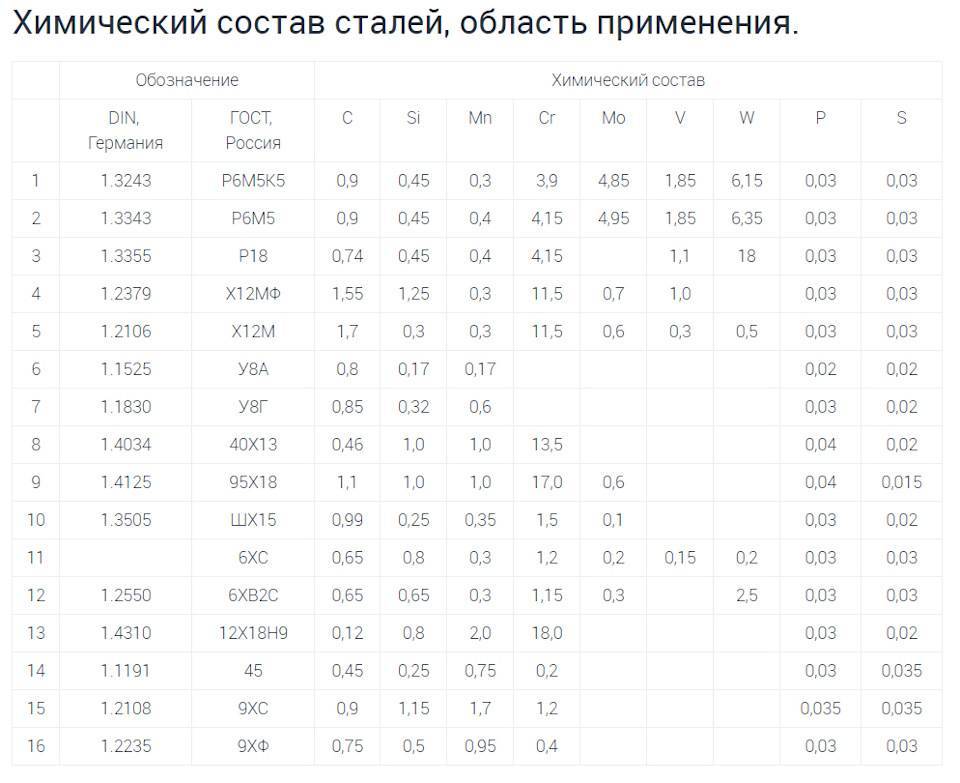

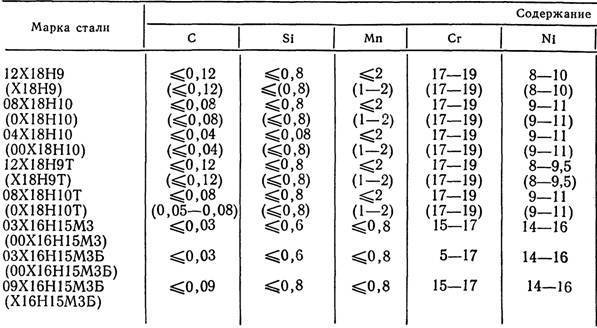

Описание химического состава и его расшифровка

Сталь 95Х18 представляет собой сплав железа с углеродом, легированный хромом. Помимо базовых элементов в составе присутствуют примеси, оказывающие как положительный так и отрицательный эффект на качество сплава. Это – кремний, марганец, сера, фосфор, никель, медь, титан. Какой же процент данных компонентов содержится в стали и как они связаны с ее свойствами?

- Углерод (0,9-1%) повышает твердость и одновременно уменьшает пластичность сталей, что соответственно сказывается отрицательно на литейных свойствах и обрабатываемости стали давлением.

- Хром (17-19%) увеличивает прокаливаемость (эффективность упрочнения термообработкой), повышает абразивный износ, жаропрочность, коррозионностойкость.

- Марганец (до 0,8%) снижает вероятность образования микротрещин, увеличивая тем самым качество поверхности детали. Способствует повышению свойствам пластичности, свариваемости и возможности обработки ковкой.

- Кремний (до 0,8%) повышает прочность и прокаливаемость сплава, не уменьшая при этом значение его пластичности.

- Фосфор (до 0,03%) и сера (до 0,025%) относятся к группе вредных примесей. Их повышенное содержание в химическом составе стали сильно ухудшает механические характеристики сплава. Добавление серы до 0,05% снижает предел упругости в 2,5 раза.

- Титан (до 0,2%), медь (до 0,3%), никель (до 0,6%) положительно влияют на прочность, коррозионностойкость и жаропрочность стали. Но их процент в составе не велик, поэтому и воздействие на общие свойства металла незначительны.

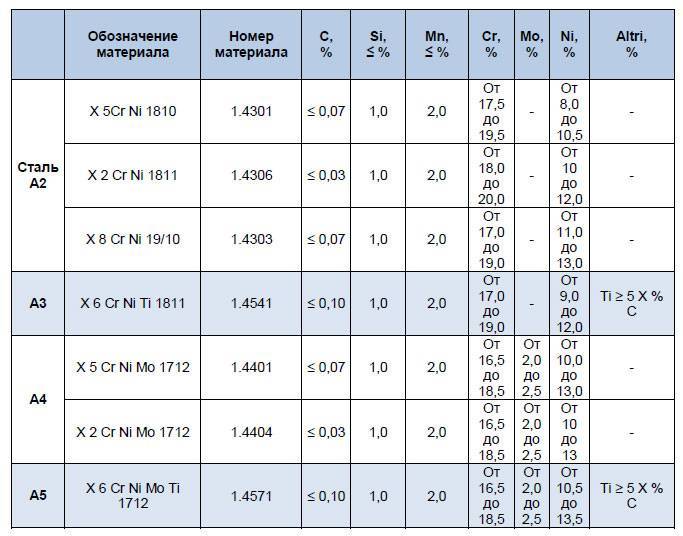

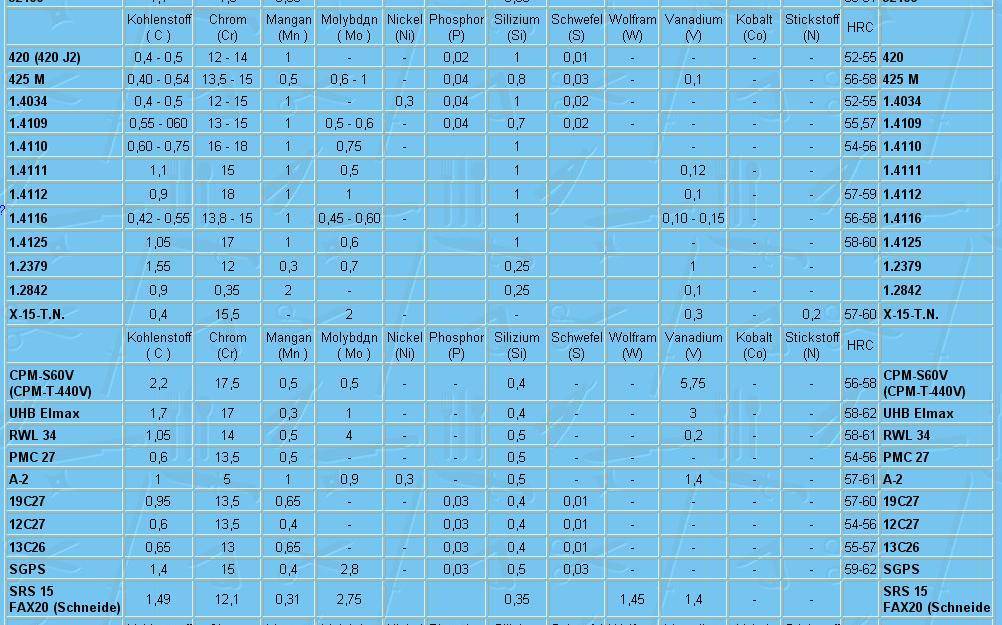

Аналоги

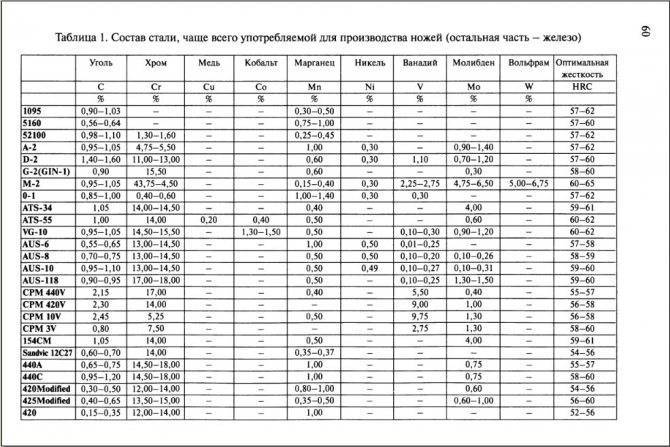

Сталь 95Х18 является российским обозначением данного сплава. Существуют также его зарубежные аналоги. В особенности следует отметить следующие:

- Соединенные штаты Америки – 440С;

- Япония – SUS440C;

- Европейский союз – X105CrMo17.

Какая сталь лучше х12мф или 95х18: сравнение и различия

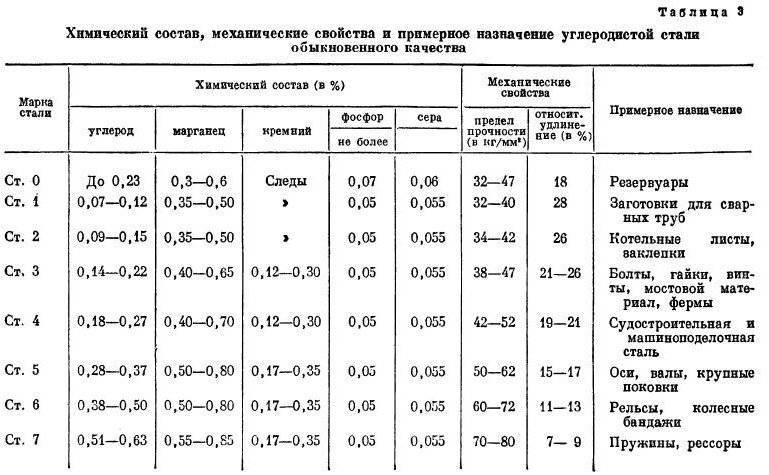

Сплав железа с углеродом, в котором концентрация последнего меньше 2,14 %, называют сталью. При изменении содержания углерода, добавлении легирующих элементов, различной термообработке значительно изменяются основные характеристики материала.

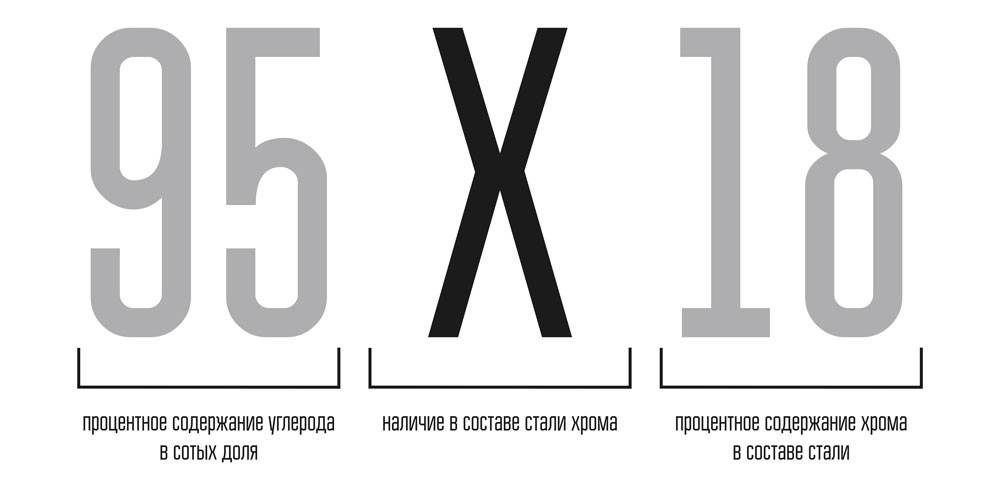

В маркировке сталей первая цифра указывает на процентное содержание углерода, а идущие за ней буквы и цифры говорят о наличии легирующих элементов и их количестве в процентном соотношении. Если после буквы нет числа, то это значит, что его содержание меньше 1%. Причем обозначения легирующих элементов располагают в порядке убывания их процентного содержания в сплаве.

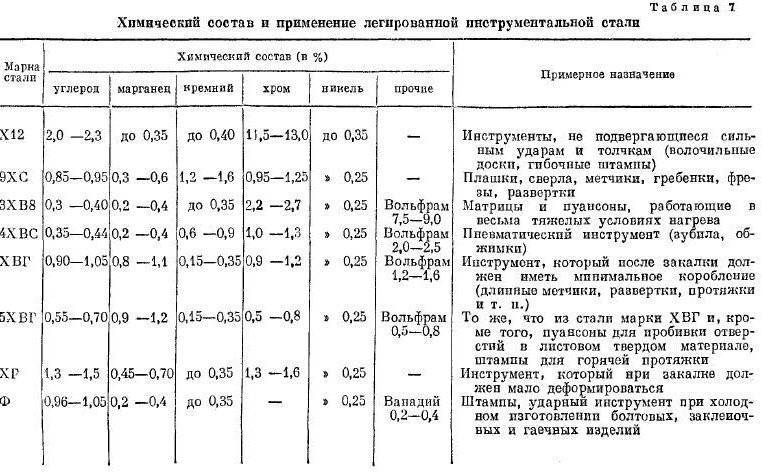

Химический состав стали Х12МФ, ее свойства, область применения

Х12МФ – это инструментальная легированная штамповая сталь, которая содержит 1,45-1,65% углерода. Характеризуется наличием таких легирующих элементов как хром (Х) — 11-12,5%, молибден (М) — 0,4-0,6% и ванадий (Ф) — 0,15-0,3%. В небольших количествах содержит кремний (С) — 0,1-0,4%, марганец (Г) — 0,15-0,45%, никель (Н) — до 0,35%, фосфор (Р) — до 0,03%, медь (Д) — до 0,3% и серу (ее содержание стремятся свести к минимуму, поэтому она не маркируется) — до 0,03%.

Хром (Х) улучшает режущие свойства, стойкость к износу и коррозии, увеличивает прочность и прокаливаемость сплава.

Ванадий (Ф) повышает теплостойкость и улучшает структуру металла. При небольшой его концентрации (в размере от 0,3 до 0,5 %) намного улучшает прочность и пластичность металла, чего нельзя сказать про сплавы с высоким содержанием ванадия.

Добавление молибдена (Mo) увеличивает вязкость и повышает прокаливаемость высокохромистой стали. Также он ухудшает окалиностойкость. Из-за этого количество молибдена в штамповых сталях лимитируют до 1,8 %.

Сталь Х12МФ хорошо обрабатывается:

- Резанием, что способствует получению точных размеров готовой детали.

- Давлением, что повышает производительность изготовления изделий, экономит материал.

Она удовлетворительно шлифуется, но при этом достаточно хрупкая. Характеризуется хорошими механическими свойствами:

- Высокая прочность.

- Пластичность.

- Износостойкость.

- Хорошая теплостойкость и закаливаемость.

Изделия из нее обладают антикоррозионными свойствами, но при продолжительном воздействии агрессивной (кислой или щелочной) среды на них могут появиться темные пятна или ржавый налет.

Эта марка сплава широко используется в металлобрабатывающей промышленности. Из нее изготовляют детали промышленного оборудования, которые отличаются высокими требованиями к качеству поверхности и механической стойкости, такие как:

- Ролики профилированные сложных форм.

- Рабочие элементы штампов — матрицы.

- Волоки.

- Эталонные шестерни.

- Накатные плашки для выдавливания наружной резьбы.

Химический состав стали 95х18, свойства, применение

Сталь 95х18 — коррозионно-стойкая (нержавеющая) обыкновенная. Содержит 0,95 % углерода (С) и 18% хрома (Х). В ее составе также присутствуют кремний (С) и марганец (Г) — до 0,8% каждого, никель (Н) — до 0,6%, фосфор (Р) — до 0,03%, медь (Д) — до 0,3%, титан (Т) – до 0,2% и сера — до 0,025%.

Эта марка сплава характеризуется высокими показателями твердости, износостойкости, жаропрочности (до 500 °С), коррозионной стойкости. Наличие 18% хрома говорит о принадлежности этой стали к нержавеющей. Изделия из этого сплава устойчивы к химически агрессивной среде. Исходя из этого Сталь 95Х18 применяют:

- В авиационной промышленности.

- Машиностроении.

- Изготовлении клинкового оружия.

Благодаря высокой устойчивости износу из нее изготовляют детали, работающие при трении:

- Оси.

- Валы.

- Подшипники.

- Стержни.

- Втулки.

Что общего между этими марками

Стали марок Х12МФ и 95Х18 – разные по химическому составу, механическим характеристикам, области применения. Но они обе хорошо обрабатываются резанием, что способствует их применению в машиностроении. А содержащийся в этих сплавах хром, при взаимодействии с кислородом образующий на поверхности оксидную пленку, способную к самовосстановлению, придает им антикоррозионные свойства.

Антикоррозионные и механические свойства этих сталей делают их популярными при производстве ножей. Плотность структуры этих марок материалов придает примерно одинаковую износостойкость режущей части клинка.

Потребуется ли уход за ножами?

Сплав не требует ухода, однако любая сталь со временем начнет разрушаться. Процесс может длиться десятки лет, но его реально отсрочить соблюдением несложных правил бережного отношения:

- Избегайте воздействия на изделие повышенных механических нагрузок. Используйте нож только по назначению, и это продлит срок его эксплуатации. Лезвие ножа способно разрезать дерево, проволоку и другие прочные материалы, но чрезмерные нагрузки могут неблагоприятно отразиться на качестве заточки и кривизне лезвия.

- Не злоупотребляйте применением ножа в условиях влажной и кислой среды. Хотя сталь 95х18 и относится к разряду коррозионностойких сплавов, чрезмерные контакты с сыростью и солевыми растворами негативно отразятся на состоянии лезвия.

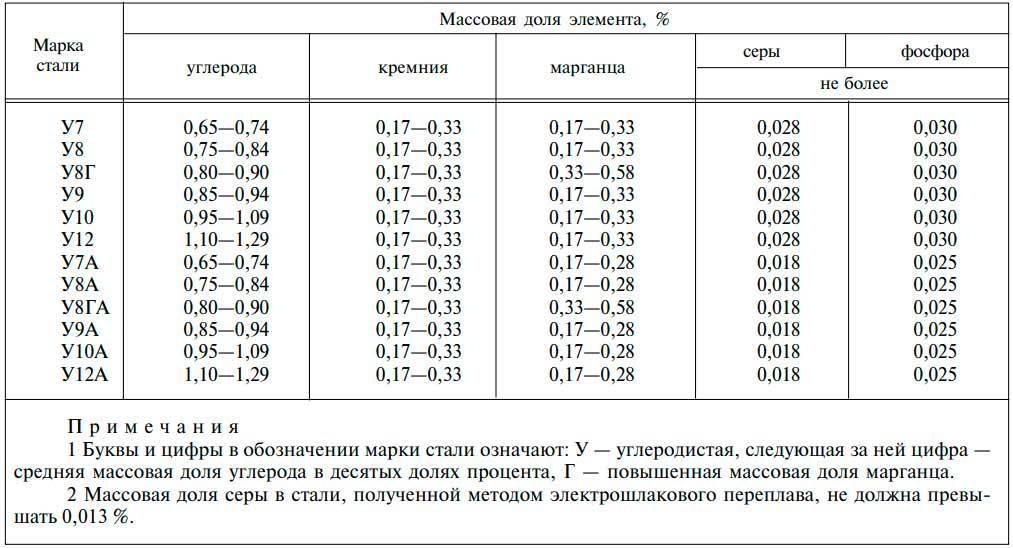

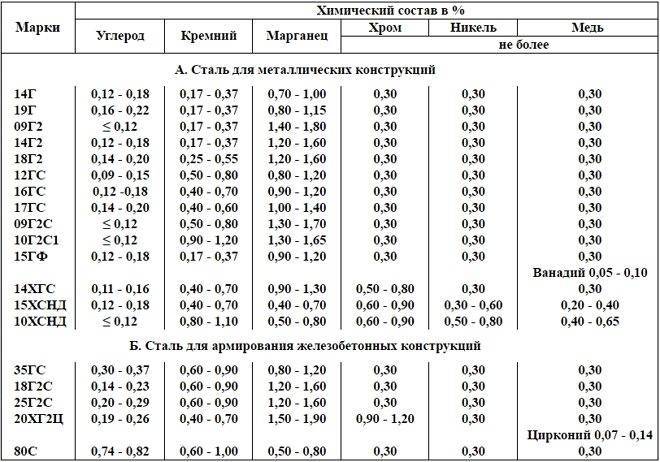

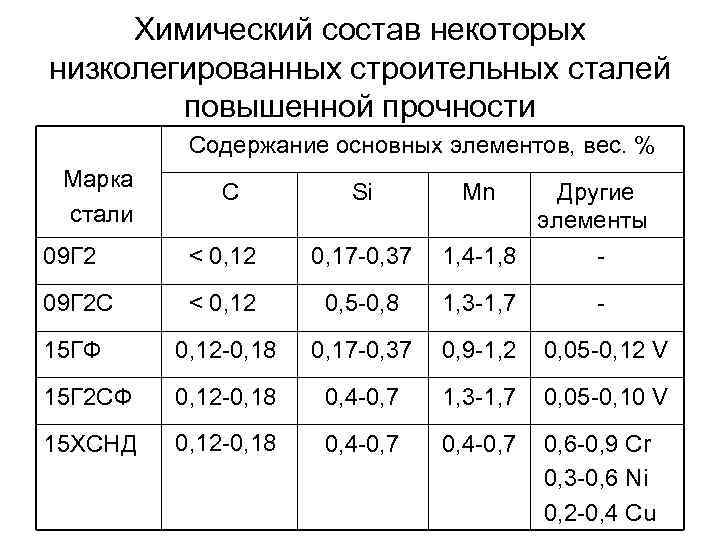

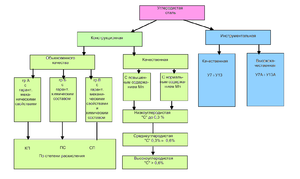

Деление сталей

Углеродистые стали получают при соединении железа с углеродом, концентрация последнего компонента находится на уровне 2%. Помимо углерода, в сплав добавляют серу, кремний, магний, фосфор. Недостатками углеродистой стали являются:

Углеродистые стали получают при соединении железа с углеродом, концентрация последнего компонента находится на уровне 2%. Помимо углерода, в сплав добавляют серу, кремний, магний, фосфор. Недостатками углеродистой стали являются:

- пластичность уменьшается при повышении прочности материала;

- использование стали при высоких температурах ведет к потере твердости и прочности, увеличению в размерах;

- в конструктивных деталях прочность компенсируется увеличением массы, что добавляет стоимости.

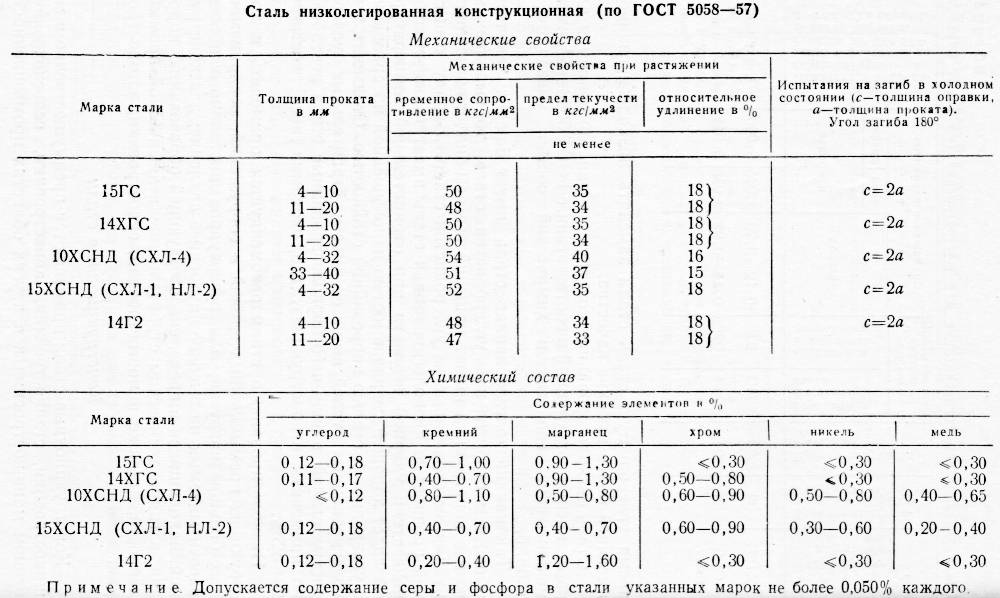

В легированные стали при выплавке добавляют хим. элементы для повышения рабочих качеств, это могут быть хром, ванадий, никель, молибден, вольфрам, кремний, марганец и другие. Готовые легированные стали подразделяются на группы:

- низколегированные смеси содержат до 2,5% примесей;

- среднелегированные сплавы отличаются количеством добавок от 2,5 до 10%;

- высоколегированные составы включают более 10% примесей от общего веса.

Высоколегированные показывают большую работоспособность, с их применением экономится металл, увеличивается производительность при изготовлении деталей.

Стали 95Х6М3Ф3СТ часто путают со сплавом 95×18, отзывы говорят, что этот сплав не является аналогом. Материал с такой буквенной расшифровкой используют в инструментальной промышленности в качестве быстрорежущих сталей, ножей для разделения жидкой стекломассы, износостойких деталей с повышенной теплостойкостью.

Приобрел года два назад обыкновенный нож у продавца, который постоянно торгует ножами, тесаками и финками. При покупке узнал, что сделан нож из стали 95×18, поэтому стал наблюдать за процессом затупления. Должен сказать, что после заточки такое изделие остается острым около двух месяцев при каждодневной готовке и резке продуктов на большую семью.

Анатолий, Московская область

Я купил тесак для разделки мяса, работаю мясником. Нож я сам испортил, так как постоянно применял его для рубки костей, где при этом еще стучал сверху по лезвию молотком для успешной рубки. Но точильщик снял испорченную кромку, тесак стал уже, но работает хорошо, я его теперь немного берегу.

Дмитрий, г. Серпухов

Я сталь 95×18 купил для установки в виде лезвия в терку для измельчения капусты. Хватает на осенний сезон без заточки, готовим бочки на хранение в погребе, если взять по-крупному, то перерабатываем около 300 кг капусты, я доволен, все устраивает, сталь хорошая.

Сергей Петрович, г. Гусь-Хрустальный

Механико-физические свойства сплава

Естественно, наиболее ценным у данной разновидности клинковой стали выступаю такие характеристики, как износостойкость и твердость. Первый параметр противоречиво сказывается на самом популярном виде продукции этой марки – ножах. Вследствие высокого уровня износостойкости они плохо поддаются заточке. Однако, благодаря этой же характеристике лезвие режущего инструмента крайне слабо затупляется.

Относительно второй важной характеристике, можно сказать, что твёрдость стали часто определяется по Роквеллу (шкала С) — HRC. Правильная технология термообработки: закалки и отпуска; позволяет стали 95Х18 поднять твердость по Роквеллу до уровня HRC около 60, что особенно ценится при изготовлении ножей

Расшифровка маркировки

Наименование металла не таит особых секретов, если следовать классической схеме его образования и описывает три базовые характеристики:

- Первые цифр указывают на содержание углерода в сотых долях процента. Таким образом, получаем параметр 0.95%.

- Литера, соответствует основному легирующему элементу. Тут необходимо учесть, что марка стали 95×18 – это отечественное наименование, следовательно «Х» – хром.

- Последние цифры отображают процентное вхождение легирующей примеси. В данном случае это соответствует концентрации хрома на уровне 18%.

Итак, расшифровка такая:

- 9 — это 0,95% углерода С;

- Х — хром;

- 18 — содержание хрома 18%.

Это интересно: Сталь 65Х13 для ножей — характеристики, применение

Краткий обзор стали Х12МФ

Сталь Х12МФ не является чисто ножевой сталью, её придумали вовсе не для этих целей. Из этой стали делали и продолжают делать ролики, матрицы, пуасоны, шестерни, и прочие детали, которые подвергаются повышенным нагрузкам при эксплуатации.

Очень популярна данная сталь и в ножевом производстве. Клинки из Х12МФ легко закаливаются до 60-62 HRC, прекрасно держат заточку и не склонны к выкрашиванию, особенно если не увлекаться высокой твёрдостью. Как по мне, так максимально приемлемый «потолок» закалки для этой стали – это 60 HRC, больше не нужно. Был когда-то такой нож с закалкой 62, так когда сбивал с него рукоять молотком, он сломался перед самым хвостовиком, хотя хвостовик был цельный. Может я его зря так молотком, но по клинку то я не бил.

Главным минусом стали Х12МФ является её склонность к коррозии. Ещё он негативно реагирует на рыбу, мясо жирное и многие фрукты, покрываясь налётом или пятнами. Всё это придаёт ножу из такой стали непрезентабельный внешний вид. Хотя рабочему ножу это не помеха, а рез у клинков из Х12МФ действительно замечательный.

Кстати, знаменитая американская сталь Д2 является практически полным аналогом нашей российской Х12МФ.

Физико-механические свойства сплава

Высокая прочность и износоустойчивость делают легированную сталь 95Х18 одной из наиболее востребованных в металлургии. Максимальный показатель твердости клинка по шкале Роквелла может достигать 62 HRC. Сплав проходит стадии закалки и отпуска при строгом соблюдении температурного режима, что и обусловливает высокий уровень прочности.

Особенность сплава состоит в том, что если его “передержать” в горнилах и нарушить правила термообработки, то состав невозможно будет изменить и его главные достоинства при ковке будут утеряны.

Ножи из булатной стали нетребовательны в заточке, так как лезвия из сплава 95Х18 слабо затупляются. Заточка подобных хромированных ножей может производиться даже о камень или брусок с алмазным напылением зернистостью 100/80 и 50/40.

Применение стали 95х18

Рассматриваемая сталь 95х18 относится к мартенситному классу нержавеющих металлов. Стоит учитывать, что высокие механико-прочностные характеристики делают этот материал одним из самых распространенных. К примеру, 95х18 для ножей применяются крайне часто. Для оружия поставляют заготовки этого металла только в случае производства различных коллекций.

Использование в промышленности определяется с тем, что материал имеет повышенную защиту от механического воздействия. Однако, есть несколько негативным моментов, которые стоит учитывать. К особенностям отнесем следующие моменты:

- Для достижения более высоких эксплуатационных качеств практически во всех случаях проводится термическая обработка. При нарушении технологии металл может стать хрупкими и более износостойким.

- Промышленное применение стали 95х18 связано с повышенной жаропрочностью и износостойкостью, а также коррозионной стойкостью. Изготавливаемые изделия могут выдерживать воздействие температуры около 500 градусов Цельсия.

- Есть возможность использовать металл при высокой химической агрессивности среды. Примером назовем применения в соленой воде или при воздействии пара.

Встречается металл в машиностроении и авиастроении, очень часто изготавливается оружие.

Альтернативная область применения – выпуск высокопрочных деталей, которые работают в условиях повышенного износа. Часто можно встретить нижеприведенные изделия:

- Оси. Они предназначены для принятия различной нагрузки и.

- Подшипники. Встречаются самые различные виды этих изделий: роликовые и шариковые. Оно предназначено для вращения.

- Стержни самого различного типа.

- Втулки.

В последнее время рассматриваемая сталь 95х18 применяется при изготовлении строительных материалов. Это связано не только с высокой износостойкостью, но и прочностью, а также коррозионной стойкостью. Другими словами, изделие прослужит долго по причине отсутствия коррозии.

Сталь 95х18 поставляется в промышленность для изготовления самых различных изделий. Поставляется он в разнообразных формах:

- Полосы. Стоит учитывать, что стальные полосы часто применяются в качестве основы при изготовлении различных изделий, к примеру, лезвия.

- Фасонный и сортовой прокат. При применении технологии проката могут изготавливаться цилиндрические заготовки, которые в дальнейшем подергаются механической обработке путем точения.

- Калиброванный и шлифованный пруток. Он применяется для полуавтоматического или автоматического оборудования механической обработки, к примеру, точения.

- Кованные заготовки и поковки также получили весьма широкое распространение.

В заключение отметим, что существует довольно большое количество зарубежных аналогов, которые обладают схожими эксплуатационными характеристиками. При их маркировке применяются совершенно другие стандарты

Кроме этого, уделяется внимание тому, что концентрация некоторых элементов может существенно отличаться. Именно поэтому следует подробно рассматривать эксплуатационные качества металла

Описание химического состава и его расшифровка

Сталь 95Х18 представляет собой сплав железа с углеродом, легированный хромом. Помимо базовых элементов в составе присутствуют примеси, оказывающие как положительный так и отрицательный эффект на качество сплава. Это – кремний, марганец, сера, фосфор, никель, медь, титан. Какой же процент данных компонентов содержится в стали и как они связаны с ее свойствами?

- Углерод (0,9-1%) повышает твердость и одновременно уменьшает пластичность сталей, что соответственно сказывается отрицательно на литейных свойствах и обрабатываемости стали давлением.

- Хром (17-19%) увеличивает прокаливаемость (эффективность упрочнения термообработкой), повышает абразивный износ, жаропрочность, коррозионностойкость.

- Марганец (до 0,8%) снижает вероятность образования микротрещин, увеличивая тем самым качество поверхности детали. Способствует повышению свойствам пластичности, свариваемости и возможности обработки ковкой.

- Кремний (до 0,8%) повышает прочность и прокаливаемость сплава, не уменьшая при этом значение его пластичности.

- Фосфор (до 0,03%) и сера (до 0,025%) относятся к группе вредных примесей. Их повышенное содержание в химическом составе стали сильно ухудшает механические характеристики сплава. Добавление серы до 0,05% снижает предел упругости в 2,5 раза.

- Титан (до 0,2%), медь (до 0,3%), никель (до 0,6%) положительно влияют на прочность, коррозионностойкость и жаропрочность стали. Но их процент в составе не велик, поэтому и воздействие на общие свойства металла незначительны.

Аналоги

Сталь 95Х18 является российским обозначением данного сплава. Существуют также его зарубежные аналоги. В особенности следует отметить следующие:

- Соединенные штаты Америки – 440С;

- Япония – SUS440C;

- Европейский союз – X105CrMo17.