40ХН

Характеристики стали 40ХН

Марака стали 40ХН представляет собой конструкционную легированную сталь. Он относится к классу хромоникелевых материалов. Содержание таких элементов как хром и никель предают стали блестящий цвет и нержавеющие свойства.

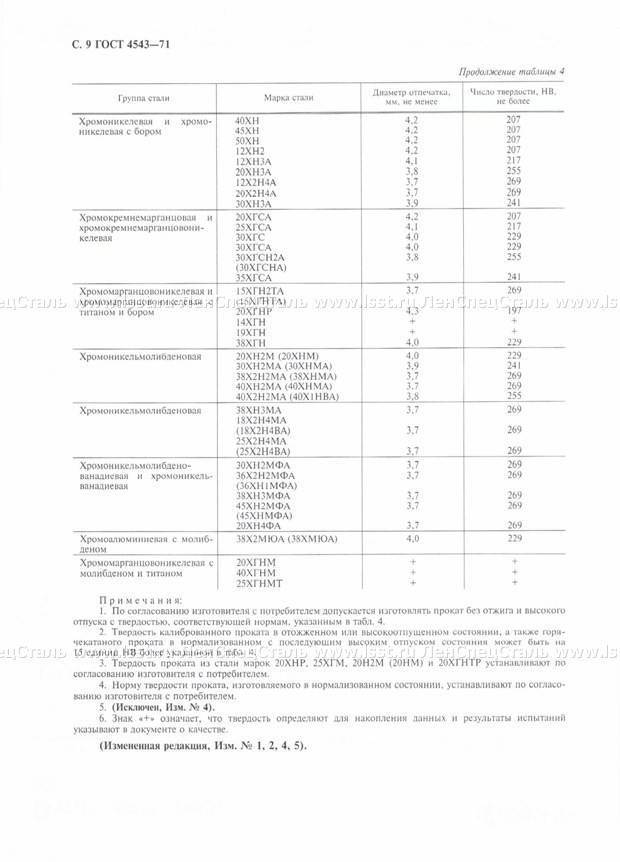

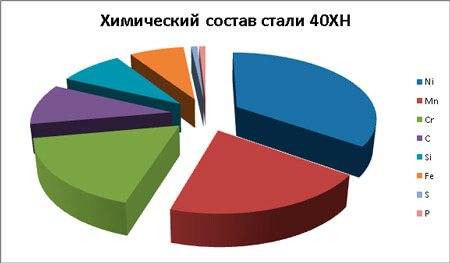

Эксплуатационные характеристики и химический состав стали 40ХН характеризуется ГОСТ 4543-71. В состав стали этой марки входит 8 легирующих элементов.

- Никель

- Марганец

- Хром

- Углерод

- Кремний

- Железо

- Сера

- Фосфор

Процентное соотношение всех элементов, входящих в состав стали 40ХН, смотрите в таблице ниже и на диаграмме.

| Ni | Mn | Cr | C | Si | Fe | S | P |

| от 1 до 1,4 | от 0,5 до 0,8 | от 0,45 до 0,75 | от 0,36 до 0,44 | от 0,17 до 0,37 | менее 0,3 | меньше 0,035 | менее 0,035 |

Расшифровка стали 40ХН

- 40 – количественная доля содержания углерода в сплаве (0,4%);

- Х – это хром и его часть во всем объеме колеблется в районе 4%;

- Н – обозначает никель, отсутствие цифр после символа говорит о том, что его не менее 1%.

Преимущества стали 40ХН

- Высокая механическая прочность

- Долговечность – срок службы деталей из этой стали более 30 лет

- Широкий диапазон рабочей температуры – от -70°С до +425°С

- Отсутствует склонность к отпускной хрупкости

- После отпуска вязкость стали не снижается

- Не теряет пластичность и не изменяет зернистость при сварке элементов

Применение стали 40ХН

Готовые детали из данного материала затем широко используются в промышленности и машиностроении. В этих сфера они представлены в виде:Изделия из стали 40ХН, благодаря свойствам, полученным за счет легирования хромом и никелем, не подвержены истиранию. К тому же они отлично штампуются и паяются.

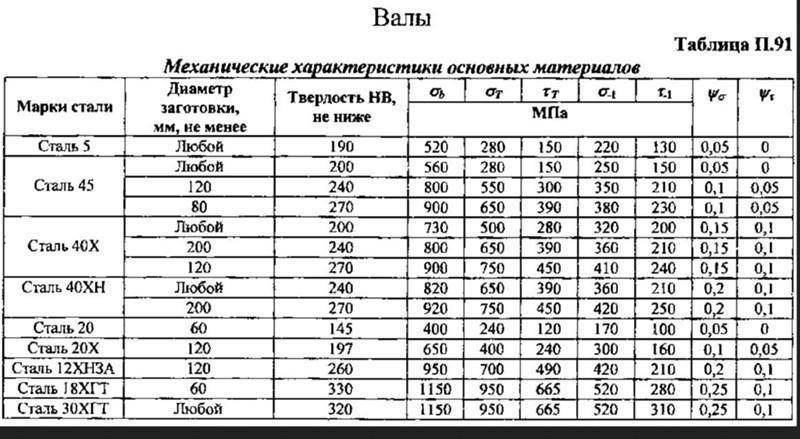

- осей и валов,

- зубчатых колес,

- валок рельсобалочных и крупносортных станов для горячей прокатки металла,

- муфт и цилиндров,

- валов экскаваторов,

- шатунов,

- валов-шестерней,

- штоков и рычагов,

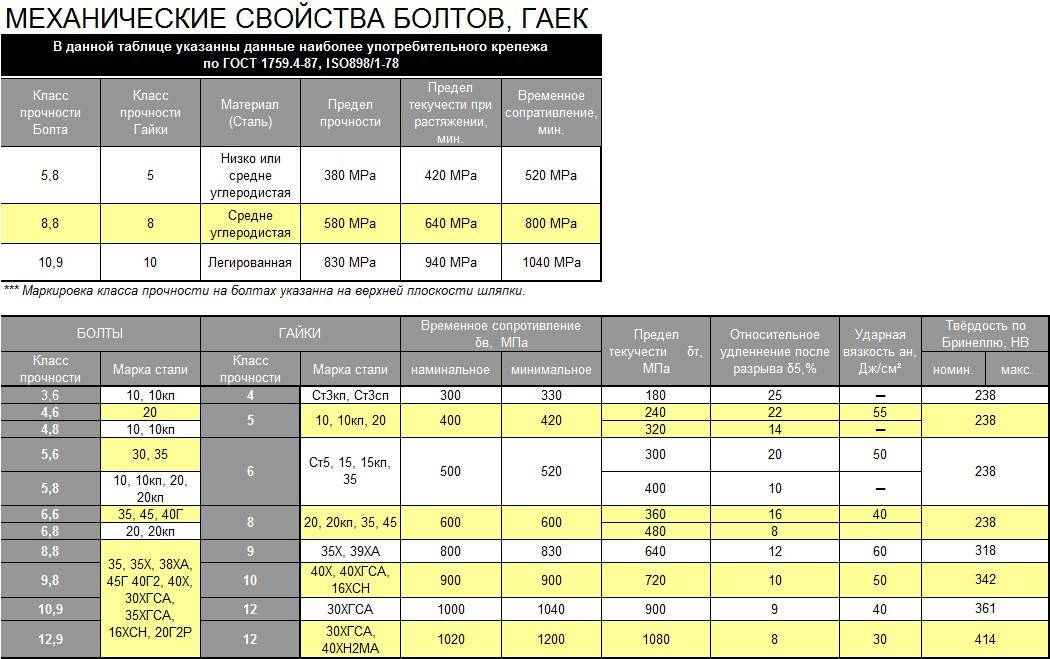

- болтов и шпинделей,

- различных нагруженных элементов, подверженных во время работы вибрационным и динамическим нагрузкам,

- изделий, к которым предъявляются требования повышенной прочности и вязкости.

Свойства стали 40ХН

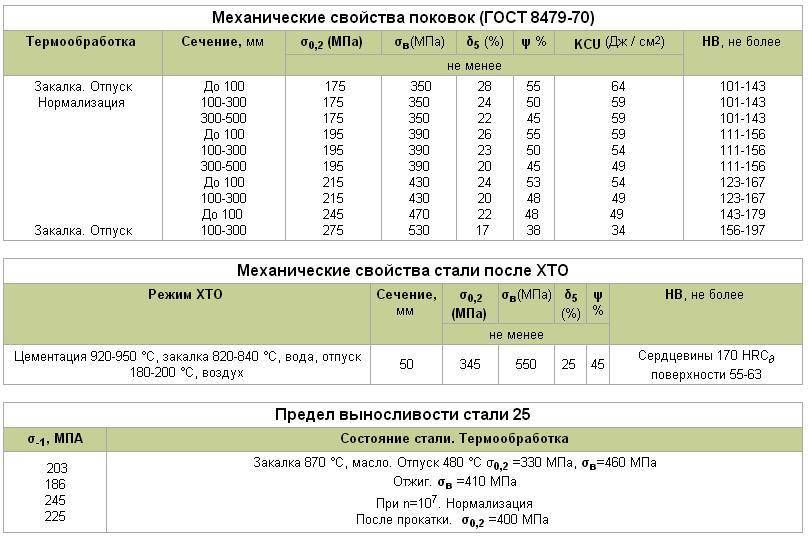

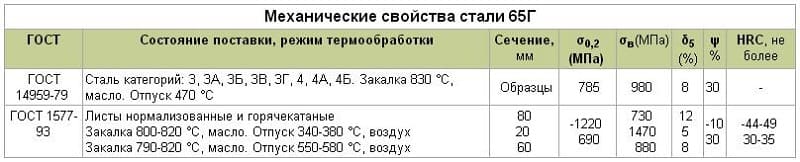

Удельный вес материала составляет 7820 кг/м3. Термическая обработка осуществляется при помощи закаливания и отпуска.

Начальная температура ковки +1250°С, конечная +830°С. Изделия с сечение до 50 мм охлаждаются на воздухе, остывание деталей с сечением от 51 мм до 201 мм происходит в мульде, элементы с сечением до 300 мм охлаждают с печью.

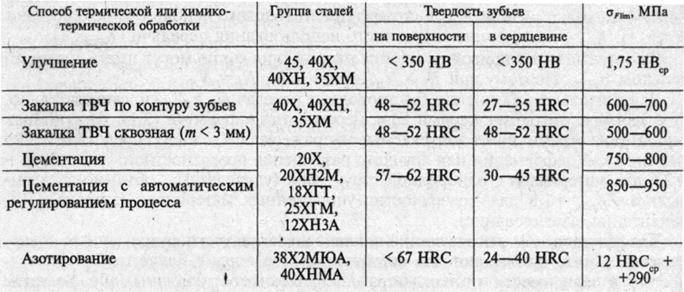

Термообработка стали 40ХН

Закалка и отпуск.Температура ковки, °С: начала 1250, конца 830.

Твердость стали 40ХН

Твердость 40хн по Бринеллю достигает 207 МПа. Критические точки наступают при температурах:

- Ac1 = 735°

- Ac3(Acm) = 768°

- Ar3(Arcm) = 700°

- Ar1 = 660°

- Mn = 305°

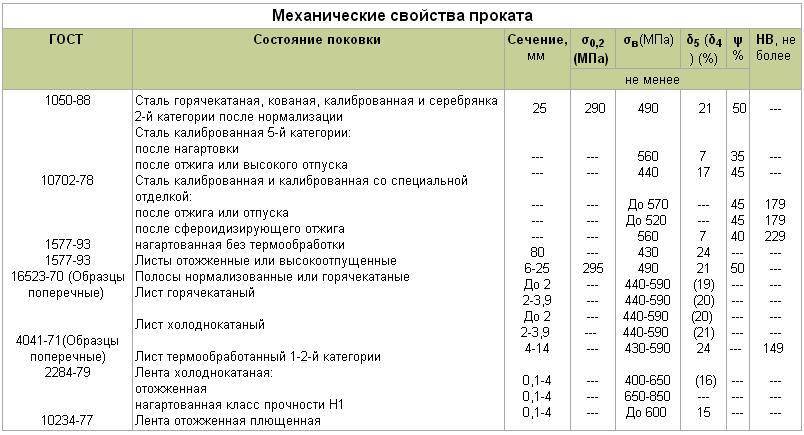

Обрабатываемость резанием доступна в горячекатанном состоянии при твердости по Бринеллю от 166 до 170 единиц и временном сопротивлении разрыву 690 МПа.

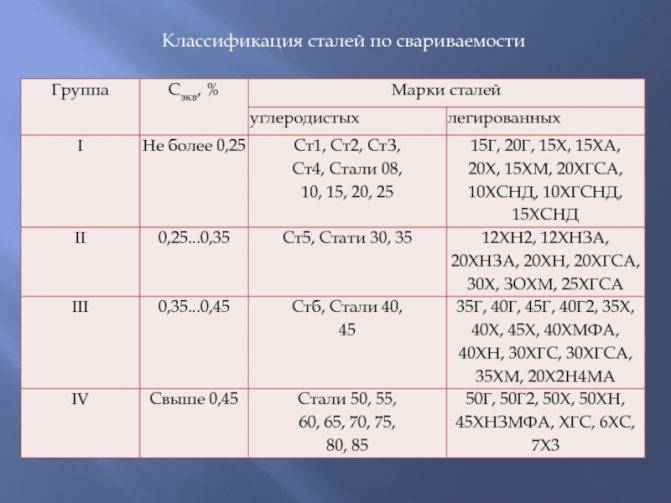

Материал относится к трудносвариваемым. Для него применимы следующие виды сварки:

- ручная дуговая (РДС),

- электрошлаковая (ЭШС),

- аргонно-дуговая под флюсом (АДС).

40хн предел текучести

- σ0,2=780 МПа, σв=980 МПа, НВ 300-320

- σ0,2=690 МПа, σв=880 МПа, НВ 270-300

- σ0,2=570 МПа, σв=780 МПа, НВ 200-240

- σв=790 МПа, нормализация, НВ 197

При всех видах сварки необходим предварительный подогрев и последующая термообработка стали 40хн.

Сталь 40ХН имеет склонность к отпускной хрупкости и обладает повышенной флокеночувствительностью. Такие свойства сплава следует учитывать при дальнейшей эксплуатации

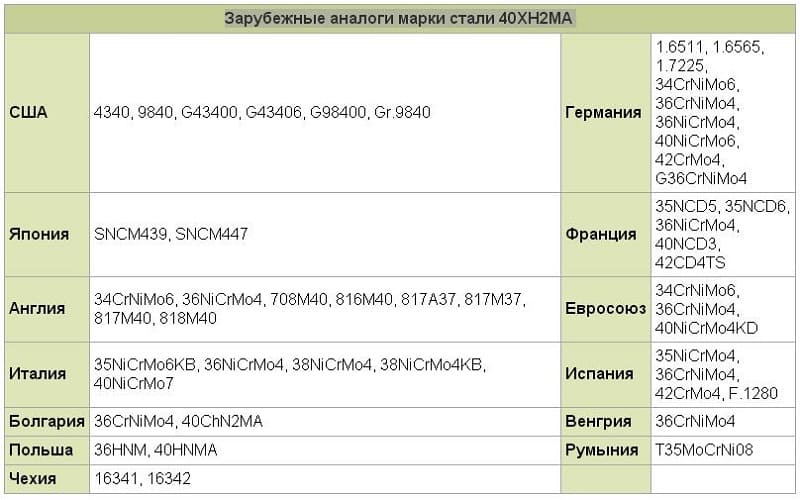

Отечественные и зарубежные заменители для стали 40ХН.

| Россия | 30ХГВТ, 35ХГФ, 38ХГН, 40Х, 40ХНМ, 40ХНР, 45ХН, 50ХН |

| Япония | SNC236 |

| Китай | 40CrNi |

| Америка | 3135, G31400, 3140H |

| Германия | 36NiCr6, 40NiCr6, 1.5710, 1.5711 |

| Англия | 640M40 |

| Франция | 35NC6 |

| Чехия | 16240 |

| Румыния | 40CrNi12, 40CrNi12q |

| Болгария | 40ChN |

| Швеция | 2530 |

| Австралия | 3140, 3140H |

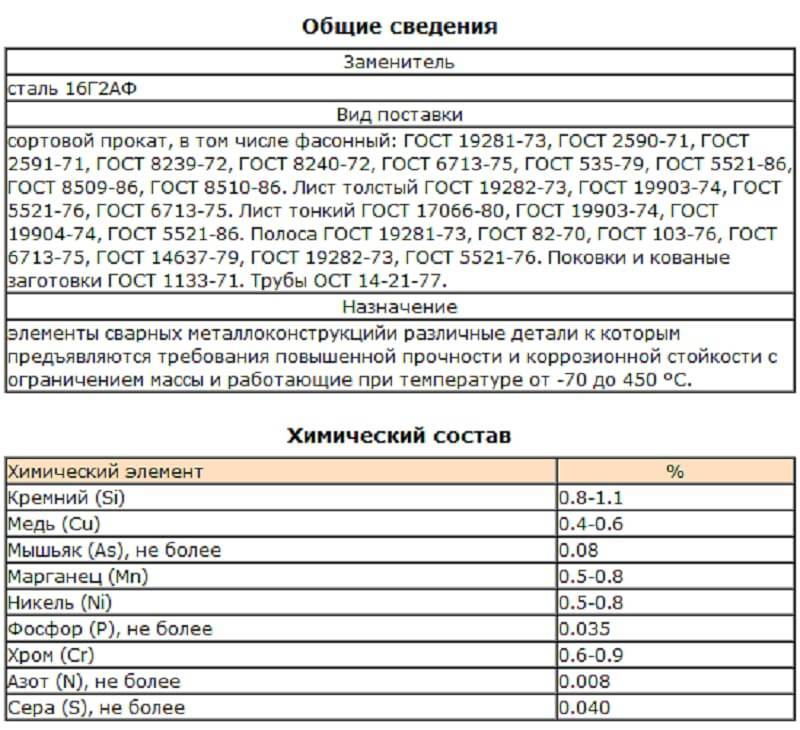

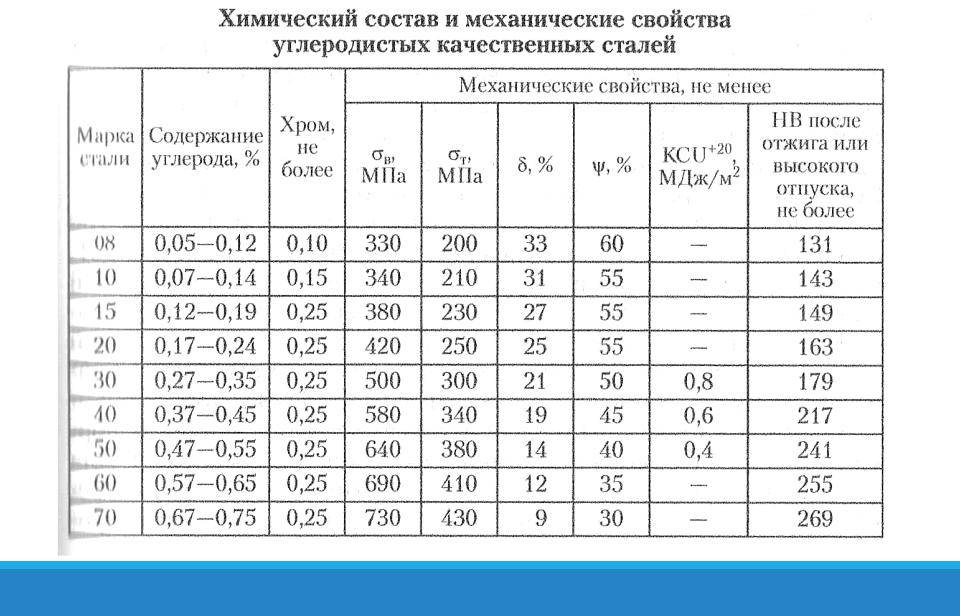

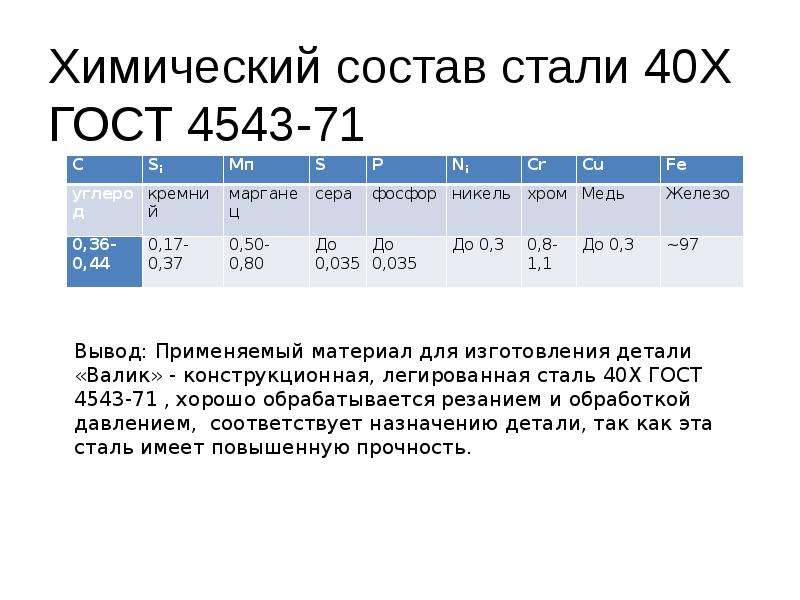

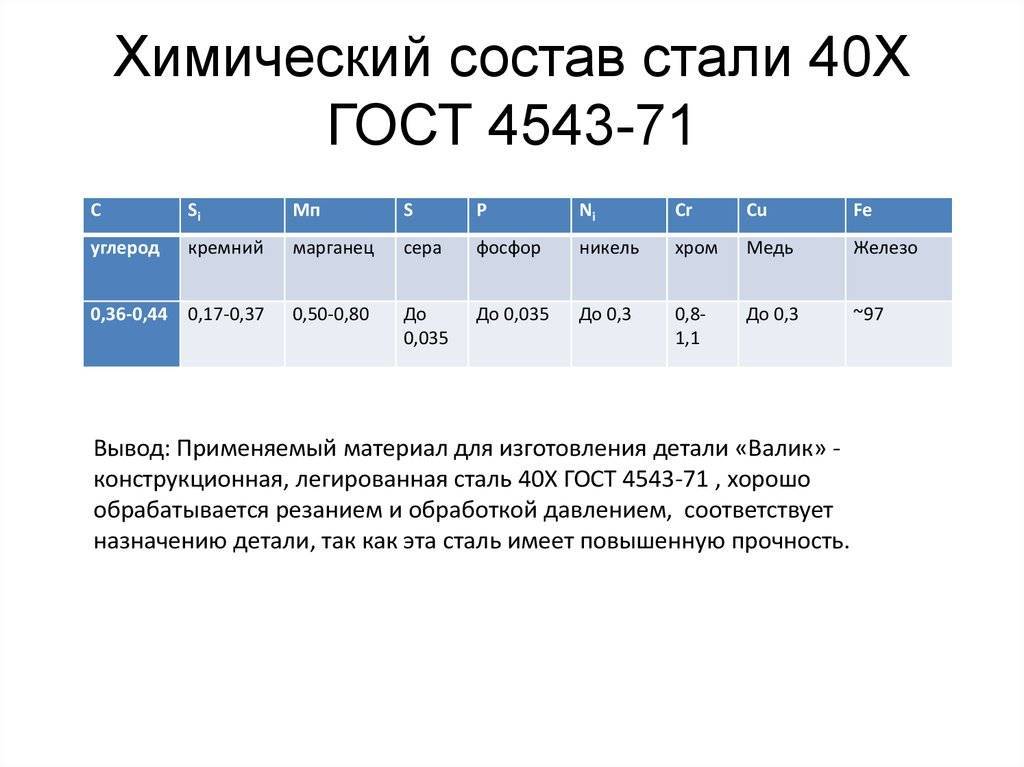

Химический состав стали

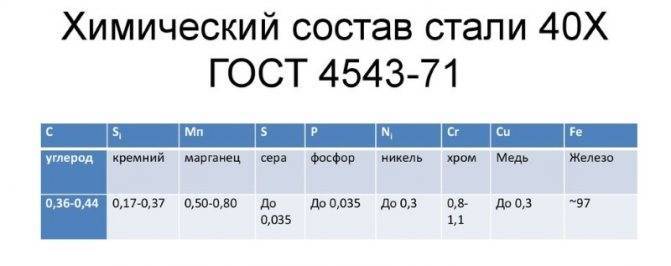

Как ранее было отмечено, химический состав стали 40Х определяется маркировкой. Однако, она не отображает весь состав. Сталь марки 40Х характеризуется следующими особенностями:

- Показатель концентрации углерода в составе находится в пределе от 0,36% до 0,44%. Отметим, что более точный показатель выдержать производители не могут по причине сложности процесса получения металла.

- Хром является основным легирующим элементом, его в металле содержится 0,8-1,1%.

- Процесс производства сплава определяет то, что в металл включается никель, кремний и марганец. Их концентрация не больше 1%, но даже незначительное количество приводит к изменению эксплуатационных характеристик.

- В составе есть вредные элементы, к примеру, фосфор и сера. Их концентрация строго регламентирована.

- Также в состав включается медь, но ее около 0,035%. Именно поэтому концентрация этого элемента не изменяет основные эксплуатационные характеристики.

Химический состав стали 40х по ГОСТ

Рафинирование структуры различными легирующими элементами проводится при применении сильных раскислителей, после чего вводится шлак, обрабатываемый кремнием и углеродом.

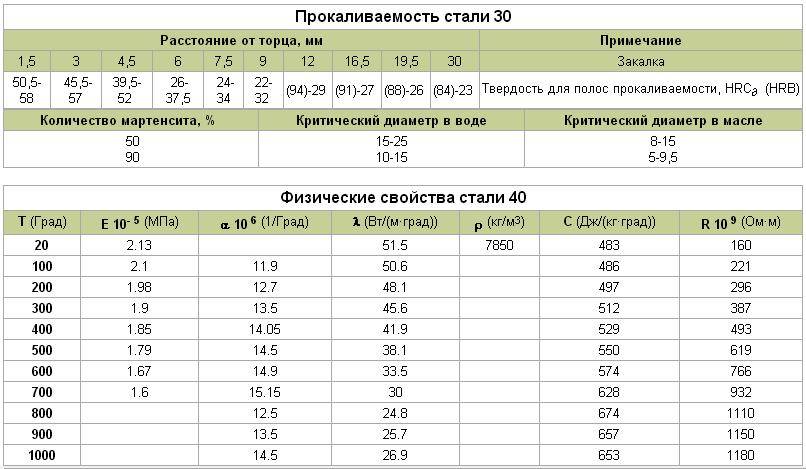

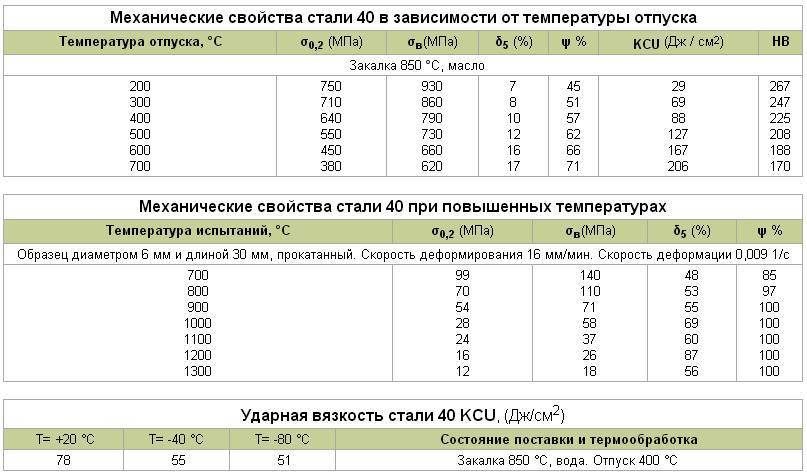

Физические и механические свойства

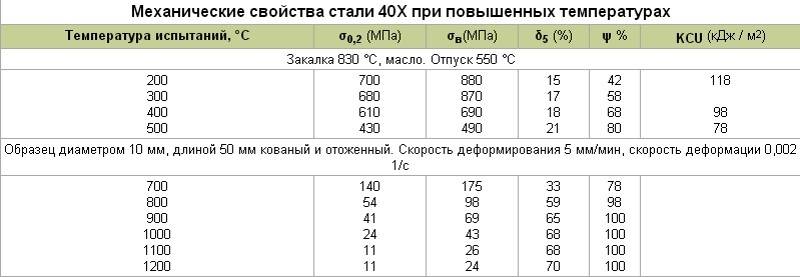

Рассматривая механические свойства стали 40Х следует учитывать, что она обладает высокой твердостью и прочностью, структура может выдерживать существенную нагрузку и во время эксплуатации не подвергаться разрушению. Сталь 40Х характеризуется следующими положительными качествами:

Достаточно высокая коррозионная стойкость, которая достигается при включении в состав хрома.

Высокие прочностные показатели. Твердость измеряется в различных показателях, часто применяется HRC и HB

Показатель твердости соответствует значению 217 МПа.

При выборе более подходящего материала уделяется внимание и удельному весу. Плотность стали 40Х составляет 7820 кг/м3.

Свойства Ст 40х

Модуль упругости и предел текучести могут варьироваться в достаточно большом диапазоне, что зависит от температуры. К примеру, при существенном повышении температуры модуль упругости падает. Предел текучести определяет то, насколько применим сплав при получении заготовок методом литья.

Есть и несколько существенных недостатков у сплава:

- Отпускная хрупкость. После закалки структура становится весьма восприимчивой к ударной нагрузке. Снизить вероятность повышения хрупкости можно при соблюдении технологии термической обработки.

- Высокая степень склонности к образованию флокенов. Она свойственна довольно большому количеству различных сплавов.

- Плохая свариваемость усложняет процесс изготовления различных изделий. При желании могут применяться самые различные технологии сварки. Процесс существенно упрощается за счет предварительного нагрева структуры. Кроме этого, структура сложна в резке при применении сварочного оборудования.

- Флокеночувствительность – свойство, которое определяет высокую вероятность появления внутренних трещин после отливки различных изделий. Подобные дефекты часто возникают при горячей деформации легированной стали. Подобные дефекты становятся причиной высокой концентрации водорода во время термической обработки. Снизить вероятность появления дефектов можно за счет строгого соблюдения температурного режима.

Сварка стали

В последнее время достаточно часто применяется метод вакуумизации сплава, за счет чего снижается концентрация водорода. Именно поэтому качество полученной структуры существенно увеличивается.

Применение стали 40Х в промышленности и быту

Как уже отмечалось выше, 40Х относят к легированным, конструкционным материалам. Именно это позволяет её использовать в автомобильной промышленности, так из неё производят карбюраторные иглы, пружинные изделия и пр. Кроме того, из этого материала производят поковки и детали трубопроводной арматуры. Но необходимо помнить о том, что все эти детали должны пройти термическую обработку. В частности, их закаливают в масле, и в нем же отпускают.

В машиностроении сталь 40Х применяют для производства технологической оснастки, в том числе и измерительной, детали компрессоров и многое другое.

Сталь 40Х и её заменители нашли своё применение в быту. В частности, из неё производят кухонную утварь, в частности, ножи. Они легко затачиваются, не подвержены коррозии. Ножи, выполненные из этого материала, могут быть использованы при разделке любых продуктов – мяса, птицы, овощей, фруктов. Можно смело утверждать, что сталь 40Х безвредна для человеческого организма.

Именно это позволяет применять сталь марки 40Х и её производные для изготовления медицинского инструмента, к примеру, медицинских скальпелей и прочего хирургического инструмента.

Но, кроме ряда неоспоримых достоинств, сталь 40Х обладает и рядом технологических недостатков. Так, этот материал обладает невысокой стойкостью к воздействию агрессивных сред и высоким температурам.

Для получения деталей разной формы применяют различные методы металлообработки, в том числе – точение, фрезерование, шлифование. Сталь 40Х можно отнести к материалам, которые не требуют для обработки какого-либо специального инструмента.

Рейтинг: 5/5 – 1

голосов

Резка

| Исходные данные | Обрабатываемость резанием Ku | |||

| Состояние | HB, МПа | sB, МПа | твердый сплав | быстрорежущая сталь |

| нормализованное | ≤229 | 750 | 0,8 | 0,6 |

Сталь 40ХН – химический состав

Массовая доля элементов не более, %:

| Кремний | Марганец | Медь | Никель | Сера | Углерод | Фосфор | Хром |

| 0,17–0,37 | 0,5–0,8 | 0,3 | 1–1,4 | 0,035 | 0,36–0,44 | 0,035 | 0,45–0,75 |

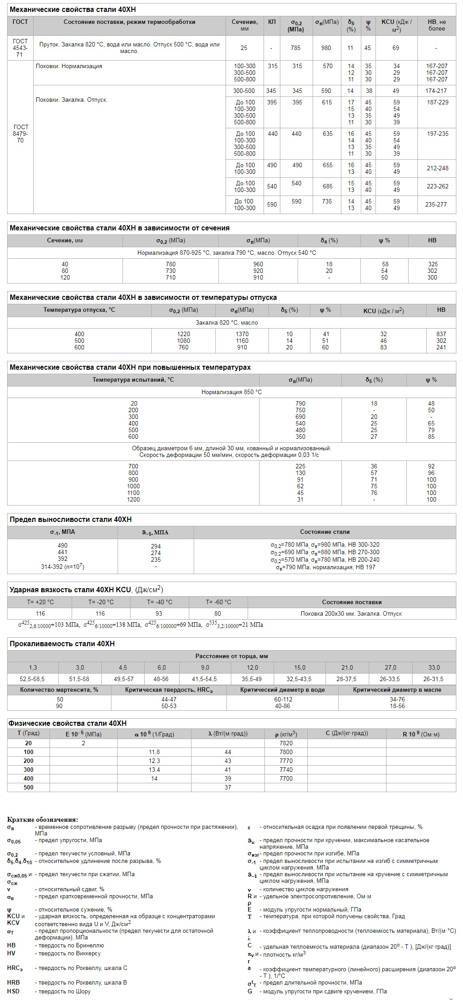

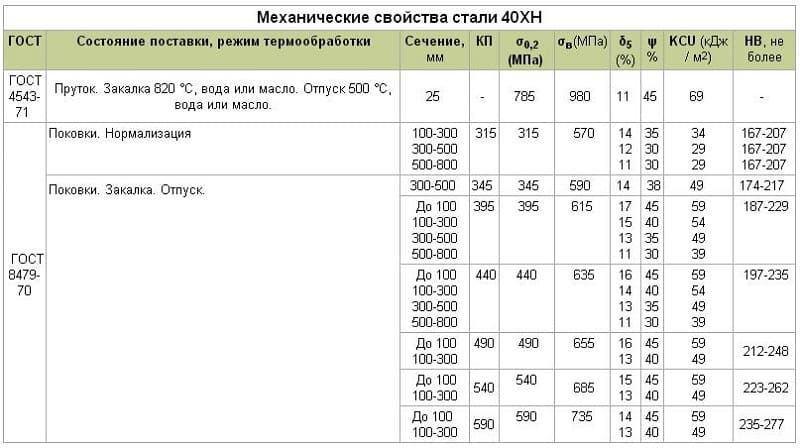

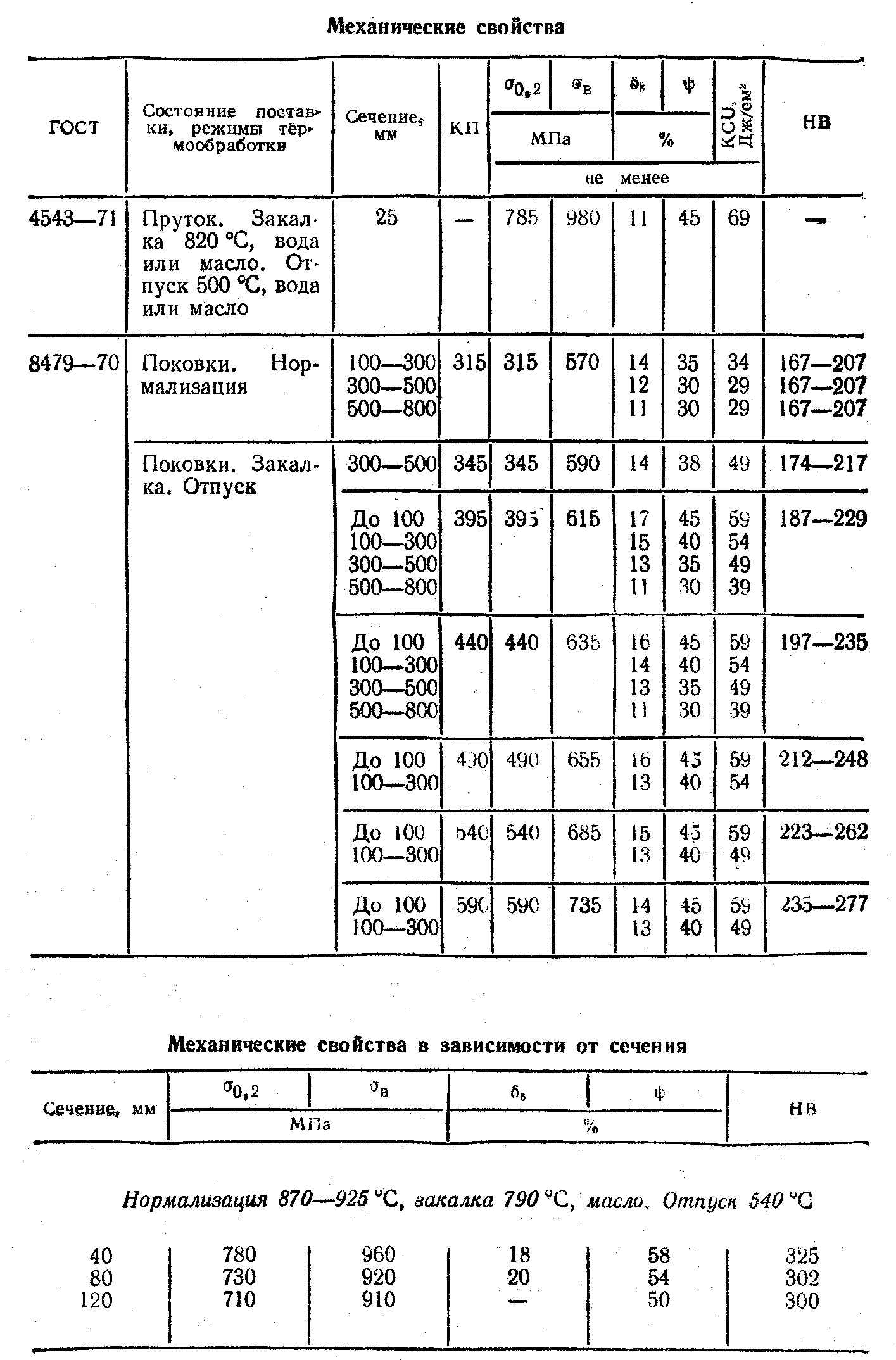

Материал 40ХН – механические свойства

| Сортамент | ГОСТ | Размеры – толщина, диаметр | Режим термообработки | t | KCU | y | d5 | sT | sв |

| мм | 0С | кДж/м2 | % | % | МПа | МПа | |||

| Пруток | 4543–71 | 25 | Закалка | 690 | 45 | 11 | 785 | 980 | |

| Отпуск |

Свойства в зависимости от сечения

| Предел выносливости | Сечение | KCU | s0,2 | sв | НВ | |

| N | t-1 | s-1 | ||||

| МПа | МПа | мм | кДж/м2 | МПа | МПа | |

| 294 | 490 | 60 | 59 | 784 | 980 | 300–320 |

| 274 | 441 | 100 | 49 | 686 | 882 | 270–300 |

| 235 | 392 | 300 | 39 | 568 | 784 | 200–240 |

| 107 | 314–392 | – | – | – | 790 | 197 |

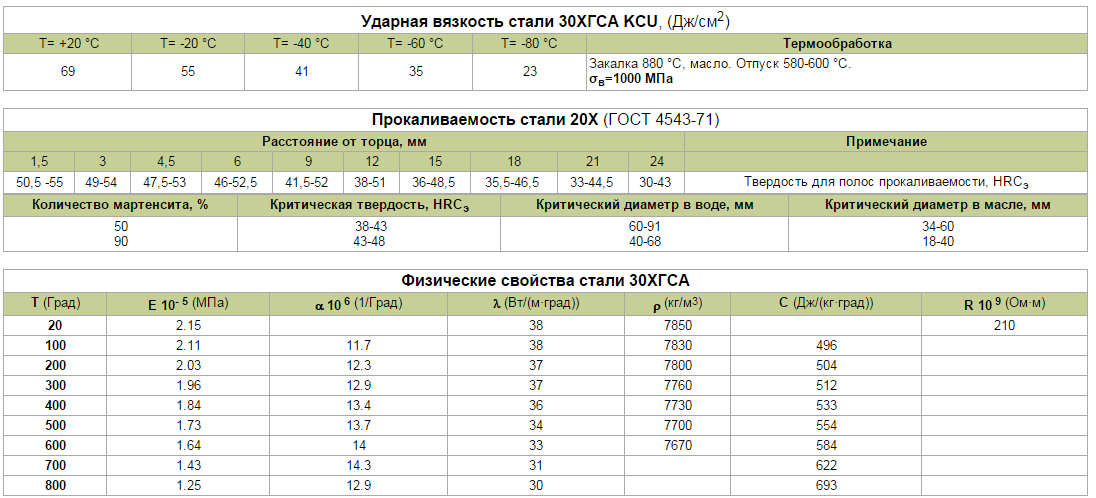

Ударная вязкость, Дж/см2

| Размеры – толщина, диаметр, мм | Термообработка | KCU при температурах | |||

| -600С | -400С | -200С | +200С | ||

| Образцы 200х30 | Закалка | 80 | 93 | 116 | 115 |

| Отпуск |

Марка 40ХН – физические свойства

| t | r | R 109 | E 10-5 | l | a 106 | C |

| 0С | кг/м3 | Ом·м | МПа | Вт/(м·град) | 1/Град | Дж/ (кг·град) |

| 20 | 7820 | 2 | ||||

| 100 | 7800 | 44 | 11.8 | |||

| 200 | 7770 | 43 | 12.3 | |||

| 300 | 7740 | 41 | 13.4 | |||

| 400 | 7700 | 39 | 14 | |||

| 500 | 37 |

Сталь 40ХН – точные и ближайшие зарубежные аналоги

| Австралия | Англия | Болгария | Германия | Китай | Румыния |

| AS | BS | BDS | DIN, WNr | GB | STAS |

| 3140 | |||||

| 3140H |

640M40

40ChN

1.5710

| 1.5711 |

| 36NiCr6 |

| 40NiCr6 |

40CrNi

40CrNi12

| 40CrNi12q |

| США | Франция | Чехия | Швеция | Япония |

| — | AFNOR | CSN | SS | JIS |

| 3135 | ||||

| 3140H | ||||

| G31400 |

35NC6

16240

2530

SNC236

Материал 40ХН – область применения

Сталь марки 40ХН используют в машиностроении для изготовления нагружаемых динамическими/ вибрационными нагрузками ответственных деталей с повышенными требованиями к прочности/ вязкости.

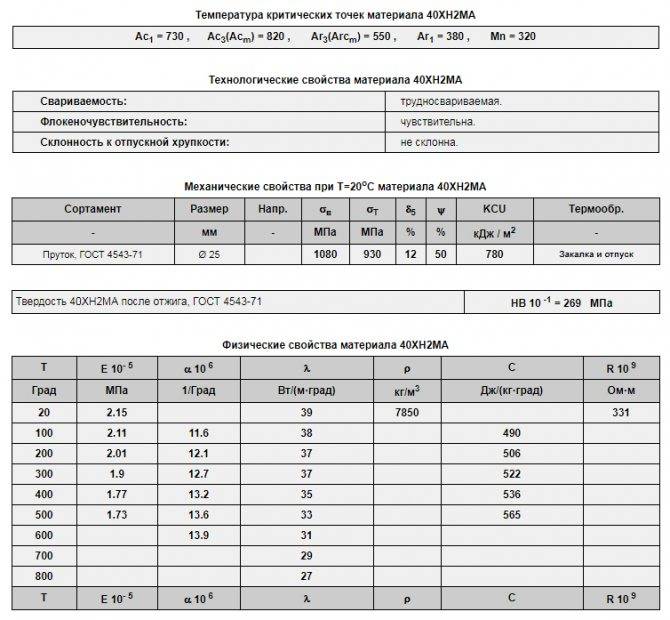

Материал 40ХН2ВА Челябинск

Без стали не обходится ни одно производство, будь то тяжелое машиностроение или изготовление бытовых электроприборов. Существует множество марок этого продукта, а также большое количество форм отпуска. Наша компания реализует материал 40ХН2ВА большими партиями и с минимальной наценкой. Для уточнения свойств и характеристик конкретной марки можно обратиться к менеджерам компании.

Как и вся продукция, материал 40ХН2ВА закупается у ведущих производителей. Поэтому мы готовы со всей ответственностью давать гарантию на качество. Минимальное количество посредников определяет и низкую стоимость. Вкупе с быстрой доставкой, это дает возможность нашим бизнес-партнеры вести стабильное и взаимовыгодное сотрудничество.

Помимо отпуска, в форме той или иной детали (заготовки), наша компания реализует обработку металлов. Все мероприятия проходят четкий контроль на соответствие ГОСТа и правилам. Специалисты нашего предприятия осуществляют такие работы как оцинкование, создание деталей по чертежам заказчика, производство отливок, изготовление различных профилей и многое другое.

Имея в арсенале новейшее оборудование и огромный, опыт мы можем предложить проверку изделия по ряду параметров, таким как прочностные характеристики, химический состав, чистота сплава и так далее.

Каждому покупателю предложен огромный ассортимент продукции различного формата, а также актуальных услуг и работ. Чтобы быстрее разобраться и выбрать товар соответствующий потребностям, нужно связаться с менеджером компании и получить развернутую информацию по всем интересующим вопросам.

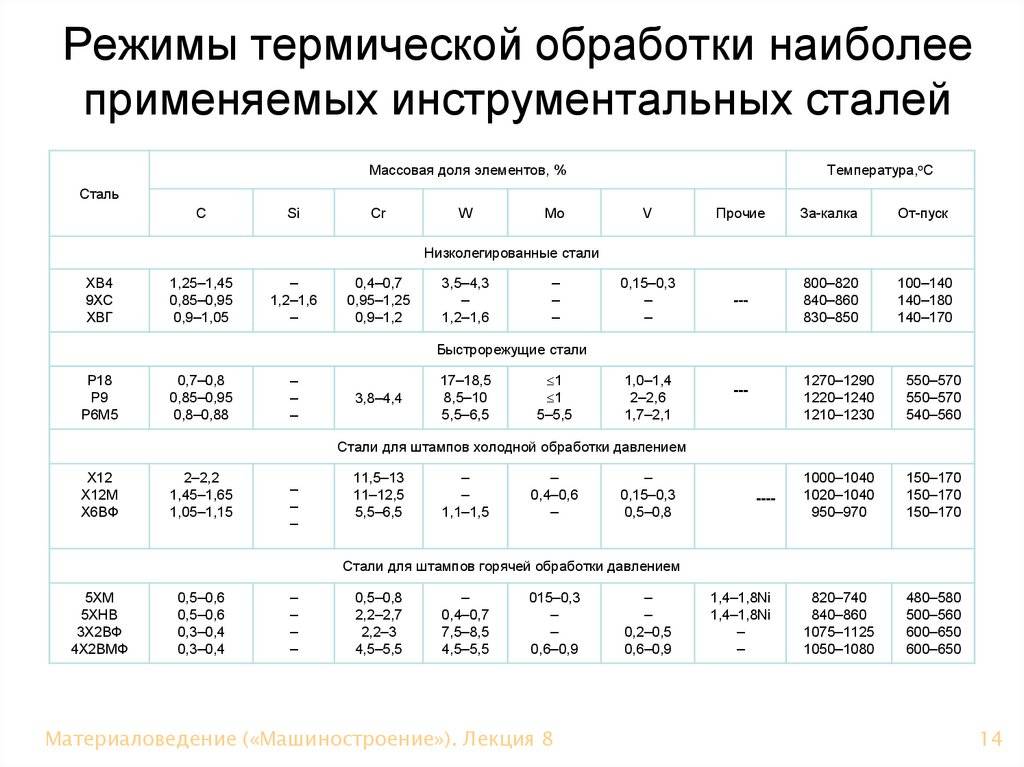

Термическая обработка

Во многих случаях термическая обработка позволяет существенно повысить эксплуатационные качества металла. Термическая обработка стали 40Х проводится с учетом особенностей структуры. Рекомендации по выполнению подобной процедуры следующие:

- Закалка стали 40Х проводится в масляной среде. Это позволяет существенно повысить качество поверхностного слоя структуры.

- Проводимая закалка 40Х проводится с последующим охлаждением заготовки. Для этого может применяться обычная воздушная или масляная среда. Масло позволяет существенно повысить качество получаемого изделия, в то время как на воздухе охлаждение происходит при больших размерах. Применение водной среды может привести к появлению окалины и других дефектов.

- Обязательно проводится отпуск, который позволяет снизить внутренние напряжения. Отпуск проводится в масле или на воздухе.

Термообработка стали 40Х проводится в зависимости от нагрузок, на которые рассчитаны изделий. Расчет проводится в зависимости от трех критических точек. Закалка проводится при температуре 860 градусов Цельсия. Показатель часового интервала составляет 4 часа. Отпуск на воздухе может проводиться при температуре 200 градусов Цельсия, при применении масляной ванны показатель повышается до 500 градусов Цельсия. В некоторых случаях проводится нормализация стали 40Х.

При правильном проведении термической обработки твердость после закалки составляет около 217 HB. При этом внутренние напряжения существенно снижаются, за счет чего существенно продлевается срок эксплуатации получаемого изделия.

Свойства Ст 40х при повышенных температурах

В заключение отметим, что рассматриваемая сталь довольно сложна в изготовлении, за счет чего существенно повышается себестоимость. Именно поэтому легированный сплав применяется при изготовлении ответственных изделий, которые должны обладать исключительной прочностью. Поверхность характеризуется достаточно высокой устойчивостью к воздействию влаги, но при этом показатель не соответствует нержавейке. Это связано с тем, что нержавейка имеет в составе хром с концентрацией около 18%. Включение других химических элементов позволяет расширить область применения сплавов.

Расшифровка стали 40Х

На территории СНГ применяется стандарт ГОСТ 4543-2016, который позволяет определить не только химический состав, но и различные эксплуатационные качества материала.

Сталь 40Х ГОСТ определяет следующие вещества в составе:

- Первая цифра 40 применяется для обозначения основного элемента в составе, которым является углерод. Как правило, большая часть состава приходится на железо, а углерод, концентрация которого составляет 0,44%, определяет основные эксплуатационные характеристики.

- Следующая буква Х указывает на то, что в составе есть легирующий элемент, представленный хромом. Отсутствие цифры после буквы указывает на то, что концентрация элемента составляет 1,1%. Как ранее было отмечено, хром повышает коррозионную стойкость структуры. Однако, рассматриваемая марка стали 40Х не характеризуется высокими антикоррозионными качествами.

- Рассматривая 40Х ГОСТ отметим, что в состав входит довольно большое количество никеля, кремния и марганца. Они определяют некоторые эксплуатационные характеристики металла, но они не отмечаются в маркировке.

Расшифровка позволяет определить химический состав и основные эксплуатационные качества материала. Стоит учитывать, что зарубежные производители применяют иные стандарты при маркировке материалов, но химический состав у аналогов примерно схожий.

Это интересно: Характеристики и состав нержавеющей стали

Химический состав стали 08ХМЧА

| Стандарт | C | S | P | Mn | Cr | Si | Ni | Cu | Al | V | Ti | Mo | Ca | Ce |

| TУ 14-162-14-96 | 0.06-0.12 | до 0.015 | до 0.015 | 0.45-0.6 | 0.6-0.7 | 0.2-0.4 | до 0.25 | до 0.25 | 0.03-0.05 | — | — | 0.1-0.15 | — | — |

| TУ 14-162-20-97 | 0.06-0.12 | до 0.02 | до 0.02 | 0.4-0.6 | 0.4-0.7 | 0.2-0.4 | до 0.25 | до 0.25 | 0.03-0.05 | до 0.01 | 0.03-0.05 | 0.1-0.15 | до 0.05 | до 0.05 |

| TУ 14-161-148-94 | 0.06-0.12 | до 0.012 | до 0.015 | 0.5-0.8 | 0.5-0.9 | 0.2-0.45 | до 0.3 | до 0.3 | до 0.1 | — | — | 0.15-0.2 | до 0.05 | до 0.05 |

По ТУ 14-161-148-94 в сталь для модифицирования вводят церий, кальций и алюминий (каждый) по расчету согласно данных таблицы.

По ТУ 14-162-14-96 химический состав приведен для стали марки 08ХМЧА. В стали допускаются отклонения по содержанию углерода (+0,010 %), алюминия (±0,010 %), марганца (+0,015 %), серы (+0,005 %), фосфора (+0,002 %), хрома (±0,10 %), молибдена (+0,050 %). Допускается модифицирование стали ферросилицием или силикокальцием из расчета содержания церия и кальция в стали 0,050 % каждого, содержание которых не контролируется, а в сертификат заносятся расчетные значения. С целью повышения прочностных свойств допускается введение в сталь титана в количестве до 0,010 %.

Химический состав

Сравнительно большое содержание углерода – 1,1%, позволяет отнести этот сплав к разряду углеродистых сталей. Помимо указанных элементов, состав k340 включает в себя следующие элементы:

- кремний – 0,9%, применяется для удаления из металла кислорода, что делает его однородным и увеличивает прочность;

- марганец – 0,4%, улучшает такие важные характеристики, как устойчивость к износу, вязкость, закаливаемость, твёрдость, но при этом отрицательно сказывается на хрупкости;

- никель – 0,19%, увеличивающий переносимость больших механических нагрузок и коррозионную стойкость, уменьшает общую твёрдость;

- ванадий – 0,5%, делает сплав более прочным, улучшает качественную обработку стали;

- хром – 8,3%, повышает устойчивость к ржавлению, твёрдость, сопротивление растяжению;

- молибден – 2,1%, применяется для увеличения прочности, закаливаемости, улучшения обрабатываемости и коррозионной стойкости.

Из химического состава к340 полностью удалены фосфор и сера – добавки, из-за которых заметно ухудшается каждая характеристика. Включение редкого и дорогого компонента – ниобия, значительно увеличивает твёрдость металла.

Конечные заготовки прекрасно куются и обрабатываются термически. Сталь bohler k340 часто именуют, как «литой булат». Имея довольно высокую прочность, она не теряет ударной вязкости и пластичности, что позволяет ей превосходить конкурентов.

Особенности марки и её использование

Как упоминалось ранее, сталь Bohler K340 получают методом электрошлакового переплава с применением макросегрегации – удаление из состава лишних частей легирующих добавок. Благодаря этому структура сплава выходит однородной, следовательно, увеличивается прочность и несколько возрастают другие технические показатели.

Концерн «Бохлер» имеет богатую историю. В 1879-1917 гг. его представительство работало на территории Российской Империи, но ввиду революционных и политических событий 17-го года, фирма покинула отечественный рынок. Однако в 1998 году сотрудничество было восстановлено, что позволило предоставить нашему потребителю режущие принадлежности высочайшего качества.

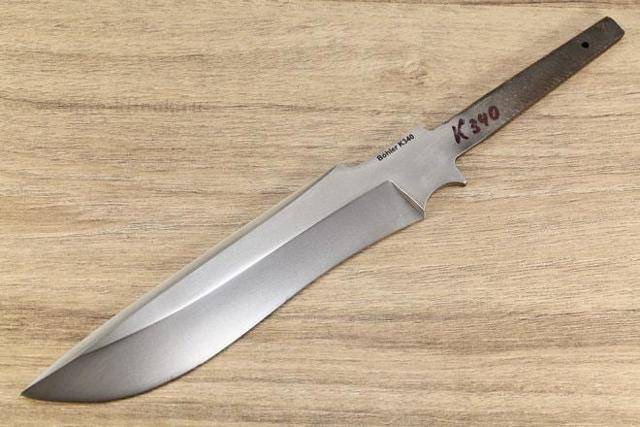

K340 применяется для изготовления режущего инструмента с самыми разнообразными назначениями: обычная нарезка, гибка, вытяжка, накатка резьбы, волочение и многое другое.

Качественная характеристика сплава обусловлена его химическим составом:

- высокая прочность – 63 единицы по шкале Роквелла;

- прекрасная износостойкость;

- хорошая гибкость и ударная вязкость, что позволяет использовать металл в различных отраслях и сферах жизни;

- однородность структуры, что гораздо упрощает обработку сплава.

Каждое это свойство делает К340 идеальным выбором, чтобы производить ножи. Особенно ярко достоинства сплава проявляются при изготовлении охотничьих моделей с фиксированными клинками.

Охотничий нож из стали bohler k340, заточенный правильно, позволит без проблем перерезать толстый канат, вскрыть жестяную банку, разрубить кость животного, не потеряв первозданной остроты. Клинки из этого сплава не крошатся, не переламываются, характеризуются прекрасной износостойкостью.

Плюсы и минусы для ножей

Среди достоинств сплава можно выделить следующие:

- высокая износостойкость;

- устойчивость к окислению;

- большая механическая прочность, что играет важную роль для инструментов, которые поддаются серьёзным нагрузкам;

- поверхность металла имеет хорошую стойкость к коррозии в процессе эксплуатации, что обусловлено низким содержанием углерода;

- способность сохранять свои первоначальные размеры и геометрическую форму под воздействием внешних факторов;

- возможность азотирования;

- отличная вязкость металла;

- хорошая обрабатываемость на различном электрооборудовании;

- подходит для вакуумного закаливания.

Из основных недостатков особенно выделяются такие:

- сталь не относят к нержавеющим, это полунержавеющая вариация, поэтому главное противопоказание – длительное пребывание во влажной среде;

- процесс дробления влечёт при изготовлении дополнительные затраты;

- технология производства требует значительных финансовых вложений, что увеличивает стоимость конечного продукта;

- редкоземельный ниобий, имеющийся в составе даже в небольшом количестве, усложняет обрабатываемость;

- при обычной сварке есть большая вероятность растрескивания стали. Чтобы избежать этого, необходимо использовать специальные электроды.

Способы обработки стали марки 40х

Материал плохо сваривается. Для устранения этого недостатка применяется термическая обработка. С ее помощью можно получить более универсальный сплав, улучшить его технические характеристики. Термическая обработка проводится в несколько этапов:

- Закалка. Проводится в масляной среде. Нужная для улучшения качества поверхностей структуры.

- Охлаждение детали. Осуществляется с помощью масла или на воздухе. Лучше использовать масло, поскольку оно повышает качество обработанной заготовки. Если применять воду, могут появиться дефекты.

- Отпуск. С его помощью устраняется внутреннее напряжение металла. Проводится на воздухе или с помощью масла.

Если термическая обработка была проведена правильно, твердость повышается до 217 НВ. При этом снижается внутреннее напряжение. Закалку проводят при температуре 860 °C, отпуск — при 200 °C. Если температурный режим не был нарушен, срок эксплуатации сплава увеличивается.

Поле проведения термической обработки улучшается свариваемость металла, для получения качественного шва до применения сварки места соединения нужно разогреть.

Сталь 40х имеет высокую себестоимость из-за сложностей производства, дополнительной термической обработки. Легированный металл чаще применяется для производства деталей, которые длительное время подвергаются большой нагрузке.

Особенности термообработки

Термическая обработка проводится с целью улучшения механических свойств стали 40., в основном, для повышения прочности и поверхностной твердости. Она состоит из комплекса операций, в результате которых изменяется внутренняя структура сплава. Материал подвергается сильному нагреву, поэтому технология термообработки должна учитывать особенности сплава, например:

- температуру плавления стали 40Х;

- ее химический состав;

- содержание примесей, влияющих на твердость металла;

- критические точки, при которых изменяется структура сплава.

ГОСТ определяет оптимальные режимы:

- закалки стали – масляная среда с температурой 860 градусов;

- отпуска – вода или масло при 500 градусах;

- если отпуск проводить при 200 градусах, твердость увеличивается до 552 МПа.

В итоге улучшаются характеристики:

- твердости – до 217 МПа;

- предела прочности на разрыв – 980 Н/м2;

- ударной вязкости – до 59 Дж/см2.

Медленное охлаждение после отпуска ведет к хрупкости стали. Избежать ее можно быстрым охлаждением, однако при этом возможно появление внутренних напряжений, вызывающих деформацию металла. Флокеночувствительность, то есть образование внутренних трещин и полостей, можно уменьшить вакуумированием процесса нагрева и совмещением его с продувкой аргоном.

Технические характеристики углеродистой стали 45

Особого внимания требует процесс закалки стали 40Х, так как она идет на изготовление деталей, испытывающих постоянные нагрузки, например, втулок, шестерен, болтов. После процедуры увеличивается твердость металла, но снижаются пластичность и устойчивость к ударным нагрузкам. Соотношение этих параметров зависит:

- от времени, в течение которого происходит нагрев до заданной температуры;

- интервала выдержки, определяющего равномерность прогрева;

- скорости охлаждения.

Критический диаметр после закалки в различных средах

При максимальной твердости от 43 до 46 HRC3 и содержании мартенсита не более 50% диаметр составляет от 16 до 76 мм.

При критической твердости в диапазоне от 49 до 53 HRC3 и количестве мартенсита, равном 90%, диаметр равен от 6 до 58 мм.

В обозначенных пределах прут с сечением цилиндрической формы прокаливается насквозь.

Применение стали 40Х

Этот вид стали используется для изготовления различных комплектующих.

Для корпусов, крышек, фланцев, мембран и узла затвора, изготовленных из проката, поковок

Форма поставки — кусковой металл, прошедший горячее штампование или прокатные заготовки. Сплав сохраняет структуру и свойства при температуре окружающей среды -40…+450°С.

При использовании для блоков и стволов арматуры, нижний температурный порог составляет -30°С. Допускаются к применению заготовки, улучшенные прокаливанием и высоким отпуском, не подвергавшиеся сварке.

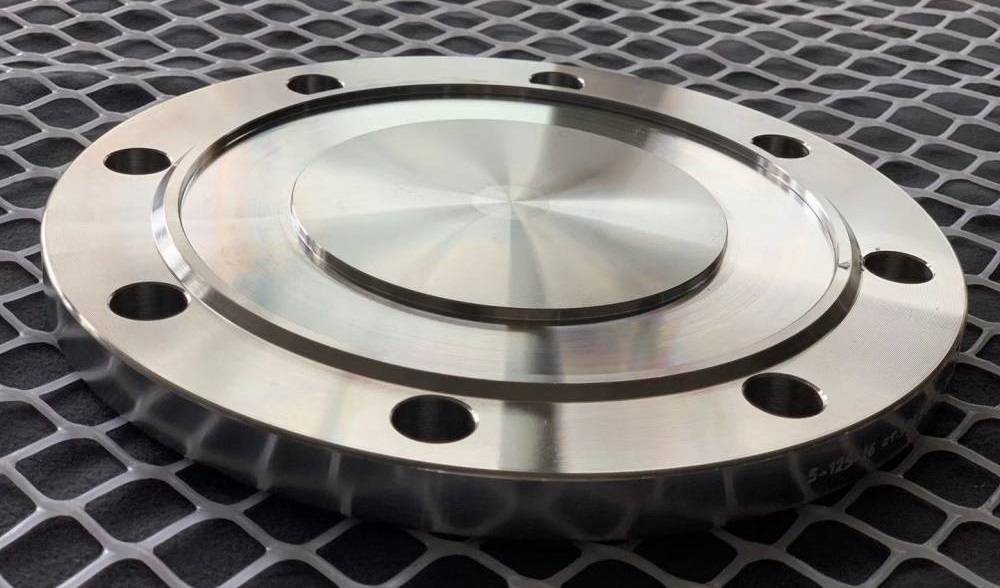

Фланец из стали.

Фланец из стали.

Для крепежных деталей арматуры

Нижняя граница допустимой температуры среды составляет -60…-40°С. Каждый образец продукции подвергается испытанию по Шарпи на удар маятникового копра в месте напротив надреза. Результат считается положительным, если показатель вязкости к действию ударной нагрузки равен или превышает 300 кДж/м.

Крепежные детали из стали.

Крепежные детали из стали.

Для изготовления шпинделей и штоков

Материал поставляется в форме сортового проката. Конечный продукт допускается к использованию в температурных пределах -40…+450°С при условии прокаливания.

Шпиндель, изготовленный из стали.

Шпиндель, изготовленный из стали.

Металл деталей теряет свои свойства и не рекомендован к применению при температуре ниже -60°С. Не допускается использовать детали сечением более 30 мм и прочностью менее 1000 Н. Требуются два этапа обработки — прокаливание и отпуск.

Детали арматуры, изготавливаемые из стали.

Детали арматуры, изготавливаемые из стали.

Для изготовления основных деталей арматуры атомных станций

Сплав поставляется в виде кускового металла, обработанного горячим штампованием или в форме крепежных изделий. Применение конечного продукта при температуре свыше +500°С не допускается.

Арматура для атомных станций также изготавливается из стали.

Арматура для атомных станций также изготавливается из стали.