Область применения

Благодаря своим характерным свойствам сталь 40х13 применяется в таких отраслях промышленности как:

- авиационная;

- машиностроение (в том числе автомобилестроение);

- металлообработка;

- производство оборудование для пищевой промышленности;

- медицине;

- изготовление бытовых приборов и устройств.

При производстве вертолётов и самолётов из неё изготавливают отдельные элементы конструкции фюзеляжей.

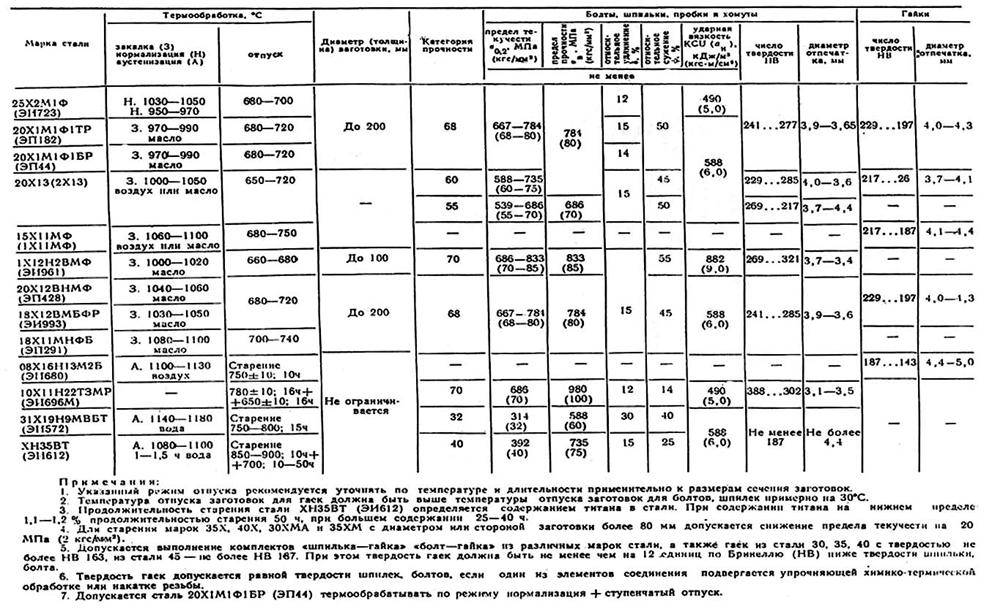

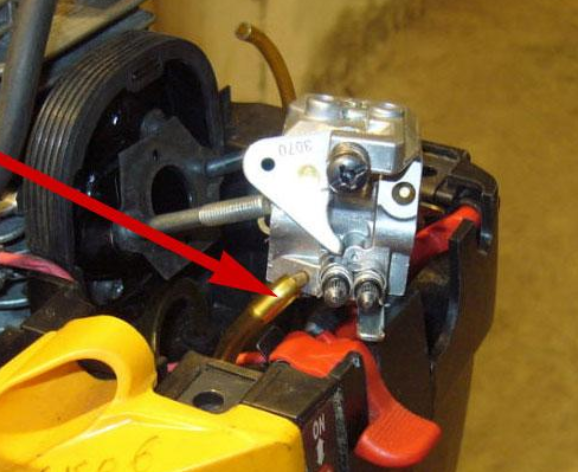

В машиностроении и автомобилестроении её применяют для изготовления: валов, различных втулок, корпусов, лопастей турбин, игл для карбюраторов автомобильных двигателей, пружин, подшипников. Она активно используется для производства большого разнообразия метизной продукции (болтов и гаек). Кроме этого такая марка стали применяется при изготовлении измерительного инструмента, изделий, предназначенных для работы в слабоагрессивных средах при невысоких температурах (не выше 450 °С).

Особое место она занимает при производстве бытовых и медицинских режущих инструментов. При проведении качественной закалки из стали 40х13 получаются хорошие ножи и скальпели. Поэтому она получила название медицинской стали. В этом случае твёрдость этих инструментов по шкале Роквелла может достигать 58 HRC единиц. Эти инструменты хорошо поддаются заточке, они практически не ржавеют и не требуют дополнительного ухода.

Кроме этих свойств, отмечают, что эта марка металла абсолютно не флокеночувствительна.

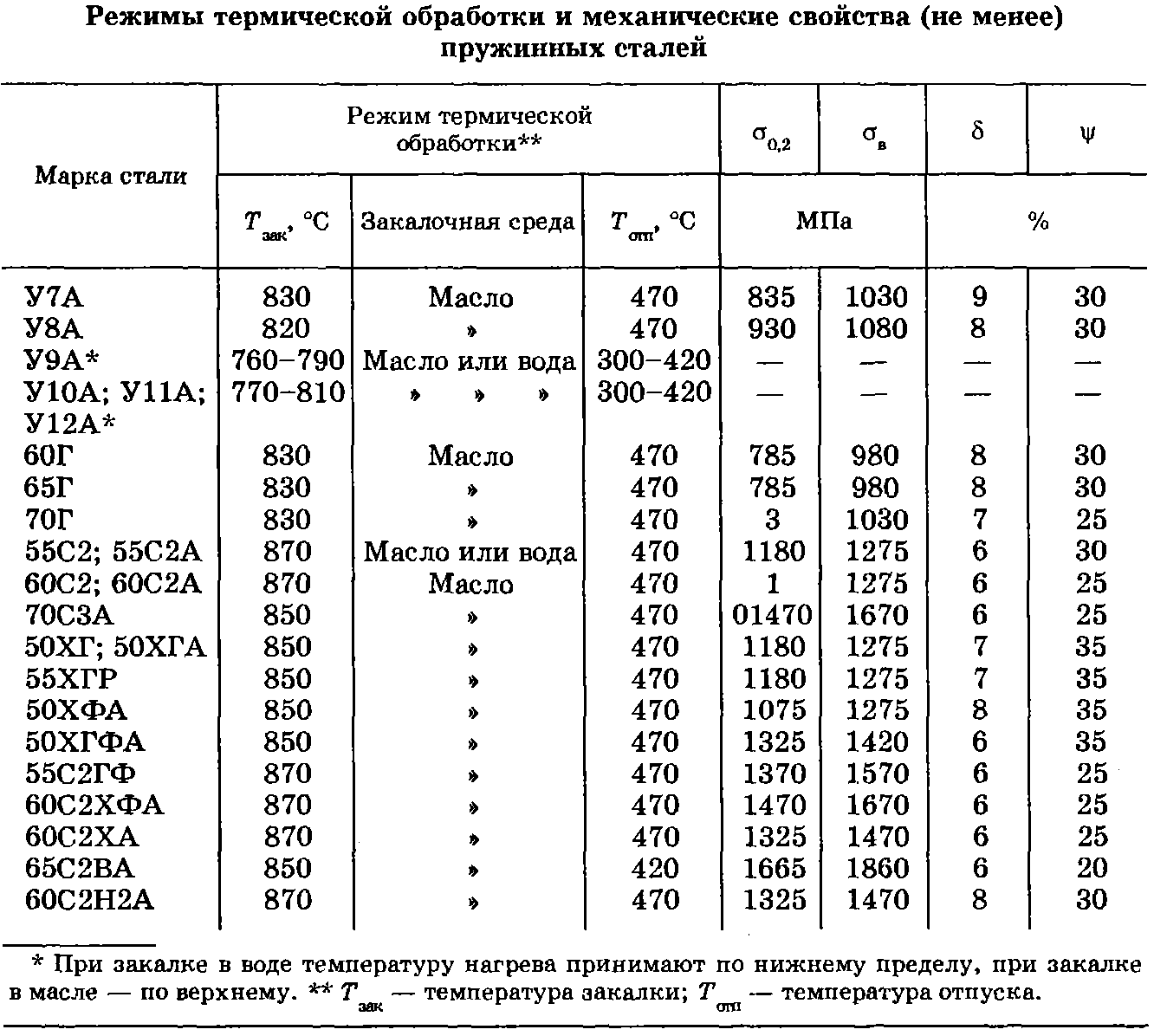

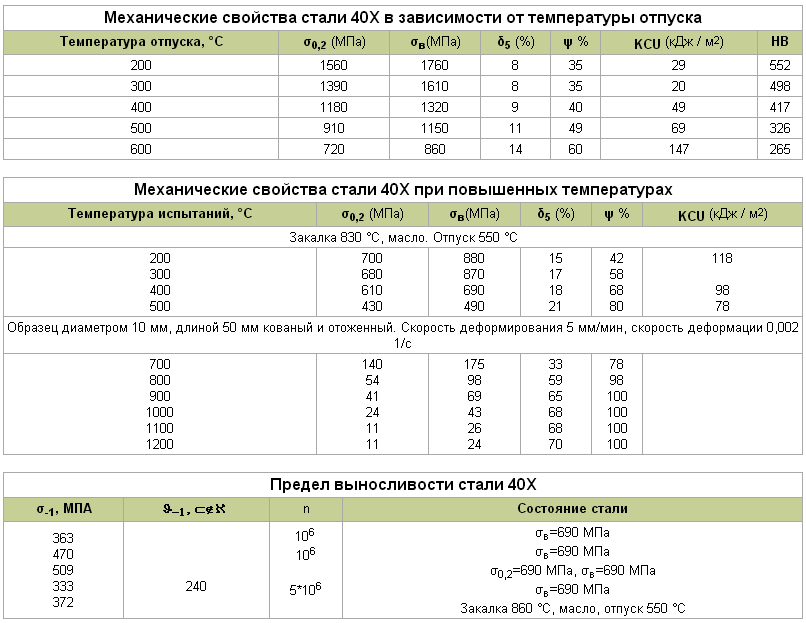

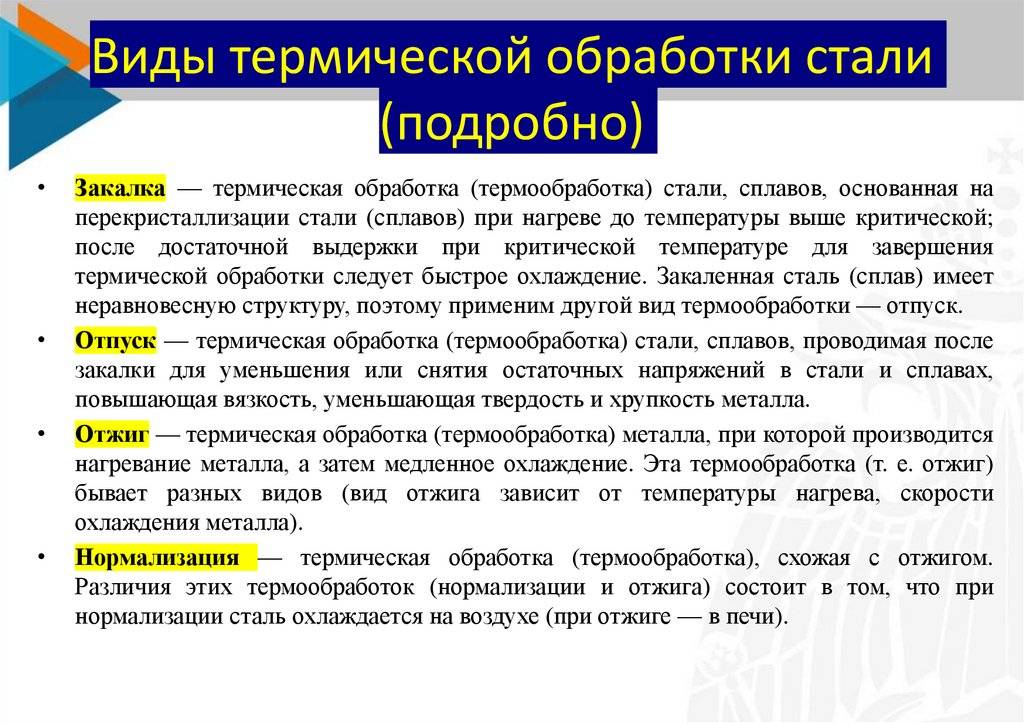

Закалка стали 40Х

При сильном нагреве практически все материалы изменяют свои физические характеристики. В некоторых случаях нагрев проводится целенаправленно, так как подобным образом можно улучшить некоторые эксплуатационные качества, к примеру, твердость. Термическая обработка на протяжении многих лет используется для повышения твердости поверхности стали.

Выполнять закалку следует с учетом особенностей металла, так как технология повышения твердости поверхности создается на основании состава материала. В некоторых случаях провести закалку можно в домашних условиях, но стоит учитывать, что сталь относиться к труднообрабатываемым материалам и для придания пластичности нужно проводить сильный нагрев до высоких температур при помощи определенного оборудования.

В данном случае рассмотрим особенности нагрева стали 40Х для повышения пластичности и проведения закалки или отпуска.

Сталь 40Х

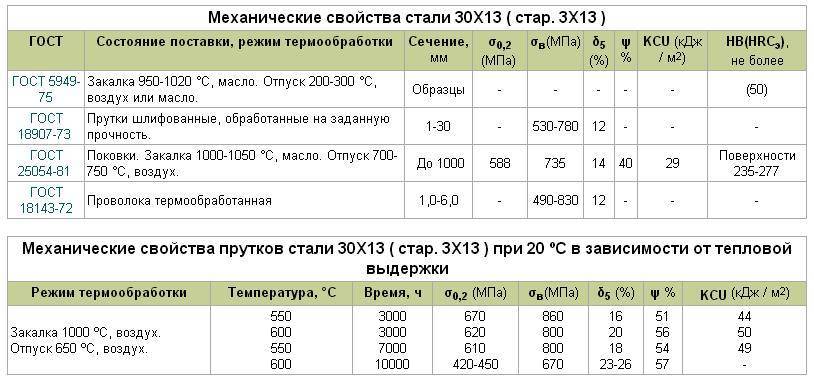

Как ранее было отмечено, для правильного проведения закалки и отпуска стали следует учитывать ее состав и многие другие особенности. Выбрать правильно режимы термической обработки можно с учетом следующей информации:

- Рассматриваемая сталь относится к конструкционной легированной группе. Легированная группа характеризуется содержанием большого количества примесей, которые определяют изменение эксплуатационных качеств, в том числе твердости.

- Используется в промышленности при создании валов, осей, штоков, оправок, реек, болтов, втулок, шестерней и других деталей.

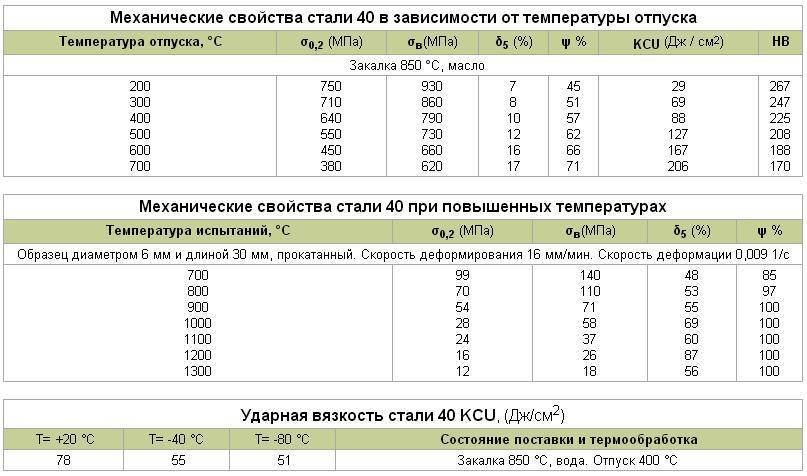

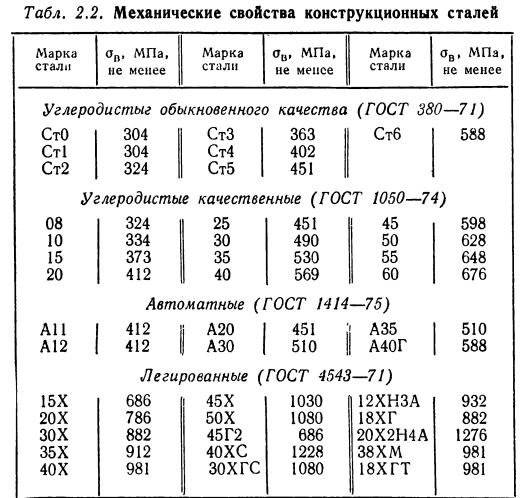

- Показатель твердости до проведения термической обработки HB 10-1 = 217 Мпа.

- Температура критических точек определяет момент, при котором сталь 40Х начинает терять свои качества из-за термической обработки: c1= 743 , Ac3(Acm) = 815 , Ar3(Arcm) = 730, Ar1 = 693.

- При температуре отпуска 200 °С HB = 552.

Расшифровка стали 40Х говорит о том, что в составе материала находится 0,40% углерода и 1,5% хрома.

Скачать ГОСТ 4543-71 «Прокат из легированной конструкционной стали 40Х»

Источник

ГОСТы на прокат стали 40х13

- ГОСТ 19903-2015

- ГОСТ 1133-71 «Кованая круглая и квадратная. Сортамент»;

- ГОСТ 18143-72 «Проволока из высоколегированной коррозионно-стойкой и жаростойкой стали. Технические условия.»;

- ГОСТ 18907-73 «Прутки нагартованные, термически обработанные шлифованные из высоколегированной и коррозионно-стойкой стали. Технические условия.»;

- ГОСТ 5582-75 «Прокат тонколистовой коррозионно-стойкий, жаростойкий и жаропрочный. Технические условия»;

- ГОСТ 5632-72 «Высоколегированные и сплавы коррозионностойкие, жаростойкие и жаропрочные. Марки»;

- ГОСТ 5949-75 «Сортовая и калиброванная коррозионностойкая, жаростойкая и жаропрочная.

- ГОСТ 4405-75 «Полосы горячекатаные и кованые из инструментальной стали. Сортамент.»;

- ГОСТ 14955-77 «Качественная круглая со специальной отделкой поверхности. Технические условия.»;

- ГОСТ 2590-2006 «Прокат сортовой стальной горячекатаный круглый. Сортамент.»;

- ГОСТ 2591-2006 «Прокат сортовой стальной горячекатаный квадратный. Сортамент.»;

- ГОСТ 7417-75 «Калиброванная круглая. Сортамент.»;

- ГОСТ 4405-75 «Полосы горячекатаные и кованые из инструментальной стали. Сортамент.»;

- ГОСТ 8559-75 «Калиброванная квадратная. Сортамент.»;

- ГОСТ 8560-78 «Прокат калиброванный шестигранный. Сортамент.»;

- ГОСТ 1133-71 «Кованая круглая и квадратная. Сортамент.»;

- ГОСТ 5632-72 «Стали высоколегированные и сплавы коррозионностойкие, жаростойкие и жаропрочные. Марки.»;

- ГОСТ 103-2006 «Прокат сортовой стальной горячекатаный полосовой. Сортамент.»;

- ГОСТ 5949-75 «Сортовая и калиброванная коррозионно-стойкая, жаростойкая и жаропрочная. Технические условия.»;

- ГОСТ 2879-2006 «Прокат сортовой стальной горячекатаный шестигранный. Сортамент.»;

- ТУ 14-11-245-88 «Профили стальные фасонные высокой точности. Технические условия.»;

- ОСТ 3-1686-90 «Заготовки из конструкционной стали для машиностроения. Общие технические условия.»;

Резка

Исходные данные | Обрабатываемость резанием Ku | |||

Состояние | HB, МПа | sB, МПа | твердый сплав | быстрорежущая сталь |

закаленное отпущенное | 340 | ≥735 | 0,6 | 0,4 |

Коррозионная стойкость

Вид коррозии | t | Длительность испытания | Среда | Балл или группа стойкости |

0С | ч | |||

Общая | 720 | H2SO4 (концентрированная) | ||

H2SO4 (р-р 63,4%) | ||||

720 | Аммиак (24%) |

Для увеличения стойкости к коррозии рекомендуется закалку и отпуск проводить при t=250–3000С.

Сталь 40Х13 – химический состав

Массовая доля элементов не более, %:

Кремний | Марганец | Никель | Сера | Углерод | Фосфор | Хром |

0,6 | 0,6 | 0,6 | 0,025 | 0,35–0,44 | 0,035 | 12–14 |

Марка 40Х13 – физические свойства

t | r | R 109 | E 10-5 | l | a 106 | C |

0С | кг/м3 | Ом·м | МПа | Вт/(м·град) | 1/Град | Дж/ (кг·град) |

7650 | 590 | 2.18 | 461 | |||

100 | 7630 | 650 | 2.14 | 10.8 | 482 | |

200 | 7600 | 710 | 2.06 | 27.2 | 11.9 | 523 |

300 | 7570 | 790 | 1.98 | 28.3 | 12.3 | 565 |

400 | 7540 | 860 | 1.88 | 29.1 | 607 | |

500 | 7510 | 940 | 1.76 | 29.1 | 13.6 | 674 |

600 | 7480 | 1000 | 1.63 | 29.1 | 13.5 | 775 |

700 | 7450 | 1120 | 1.48 | 28.3 | 13.8 | 988 |

800 | 7420 | 1180 | 1.4 | 27.9 | 14.6 | 825 |

900 | 1160 | 28.5 | 691 |

Сталь 40Х13 – точные и ближайшие зарубежные аналоги

Англия | Германия | Евросоюз | Испания | Италия | Китай | ||||||||||||||||||||

BS | DIN, WNr | EN | UNE | UNI | GB | ||||||||||||||||||||

|

|

|

|

Польша | США | Франция | Чехия | Швеция | Япония | |||||||

PN | — | AFNOR | CSN | SS | JIS | |||||||

|

Материал 40Х13 – область применения

Сталь марки 40Х13 используют в машиностроении для изготовления деталей с высокой износостойкостью/ прочностью, работающих в коррозионных средах или при температурах до 4500С.

Условные обозначения

HRCэ | HB | KCU | y | d5 | sT | sв |

МПа | кДж / м2 | % | % | МПа | МПа | |

Твердость по Роквеллу | Твердость по Бринеллю | Ударная вязкость | Относительное сужение | Относительное удлинение при разрыве | Предел текучести | Предел кратковременной прочности |

Ku | s0,2 | t-1 | s-1 |

Коэффициент относительной обрабатываемости | Условный предел текучести с 0,2% допуском при нагружении на значение пластической деформации | Предел выносливости при кручении (симметричный цикл) | Предел выносливости при сжатии-растяжении (симметричный цикл) |

N | число циклов деформаций/ напряжений, выдержанных объектом под нагрузкой до появления усталостного разрушения/ трещины |

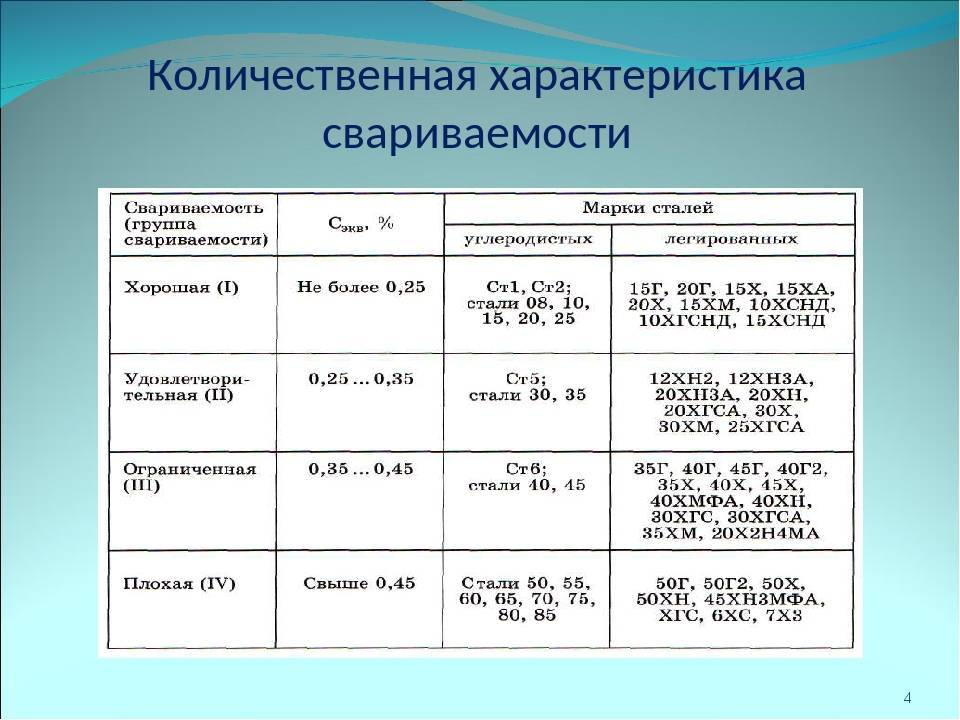

Без ограничений | Ограниченная | Трудно свариваемая | |

Подогрев | нет | до 100–1200С | 200–3000С |

Термообработка | нет | есть | отжиг |

R | Ом·м | Удельное сопротивление |

r | кг/м3 | Плотность |

C | Дж/(кг·град) | Удельная теплоемкость |

l | Вт/(м·град) | Коэффициент теплопроводности |

a | 1/Град | Коэффициент линейного расширения |

E | МПа | Модуль упругости |

t | 0С | Температура |

Применение сплава

Основное предназначение использования стали 40 х 13 – это изготовление недорогих, но достаточно прочных кухонных ножей. Все товары из такого сплава отлично подходят для применения в бытовых условиях, так как он практически никогда не покроется ржавчиной. Кроме того, достаточно просто точить ножи, которые сделаны из такой марки стали. Их очень удобно использовать, а также ухаживать за ними.

Преимуществом сплава стало еще и то, что он не только достаточно острый, чтобы успешно резать любые продукты питания, но он еще и полностью безопасен в экологическом плане, что и позволяет применять его на кухне.

Еще одно направление использования такой стали – это изготовление скальпелей медицинского типа. Возможно производство также других деталей, таких как пружины, подшипники и другие. Единственное отрицательное качество этого материала – это низкая устойчивость к воздействию агрессивной окружающей среды, а также высокой температуры. По этим причинам такая сталь не подходит для применения при сварке, к примеру.

“Прутки нагартованные, термически обработанные шлифованные из высоколегированной и коррозионно-стойкой стали. Технические условия.”;ГОСТ 5582-75 “Прокат тонколистовой коррозионно-стойкий, жаростойкий и жаропрочный. Технические условия”;ГОСТ 5632-72 “Стали высоколегированные и сплавы коррозионностойкие, жаростойкие и жаропрочные. Марки”;ГОСТ 5949-75 “Сталь сортовая и калиброванная коррозионностойкая, жаростойкая и жаропрочная. Технические условия”;ТУ 14-1-2186-77 ;ГОСТ 4405-75 ГОСТ 14955-77 “Сталь качественная круглая со специальной отделкой поверхности. Технические условия.”;ГОСТ 2590-2006 “Прокат сортовой стальной горячекатаный круглый. Сортамент.”;ГОСТ 2591-2006 “Прокат сортовой стальной горячекатаный квадратный. Сортамент.”;ГОСТ 7417-75 “Сталь калиброванная круглая. Сортамент.”;ГОСТ 4405-75 “Полосы горячекатаные и кованые из инструментальной стали. Сортамент.”;ГОСТ 8559-75 “Сталь калиброванная квадратная. Сортамент.”;ГОСТ 8560-78 “Прокат калиброванный шестигранный. Сортамент.”;ГОСТ 1133-71 “Сталь кованая круглая и квадратная. Сортамент.”;ГОСТ 5632-72 “Стали высоколегированные и сплавы коррозионностойкие, жаростойкие и жаропрочные. Марки.”;ГОСТ 103-2006 “Прокат сортовой стальной горячекатаный полосовой. Сортамент.”;ГОСТ 5949-75 “Сталь сортовая и калиброванная коррозионно-стойкая, жаростойкая и жаропрочная. Технические условия.”;ГОСТ 2879-2006 “Прокат сортовой стальной горячекатаный шестигранный. Сортамент.”;ТУ 14-11-245-88 “Профили стальные фасонные высокой точности. Технические условия.”;ОСТ 3-1686-90 “Заготовки из конструкционной стали для машиностроения. Общие технические условия.”;

Температура критических точек стали 45

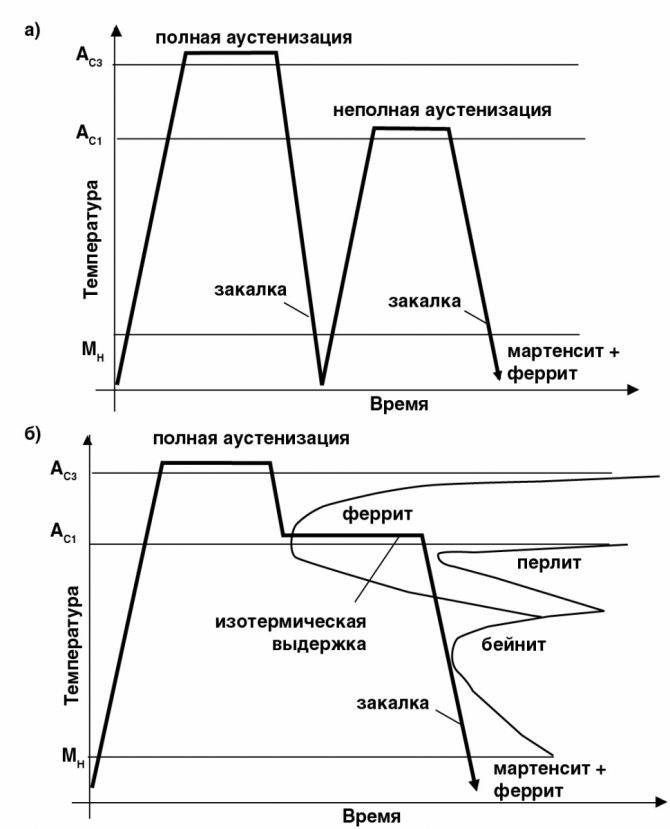

Как ранее было отмечено, для улучшения эксплуатационных качеств металла проводится термическая обработка. Она предусматривает оказание определенного воздействия на структуру, после чего происходит перестроение кристаллической решетки и изменение качеств. Во много при проведении термической обработки учитываются критические точки. Обработка стали Ст 45 проводится с учетом следующих факторов:

Температурного режима

Важно выбирать правильную температуру, так как слишком низкая становится причиной неполного нагрева структуры и полное перестроение структуры не произойдет. Слишком высокий показатель становится причиной перегрева металла, а также появления окалины. Для обеспечения воздействия требуемой температуры могут применяться самые различные установки

Примером назовем доменные печи или электрические установки. Слишком высокие температуры плавления определяют то, что выполнить закалку рассматриваемой стали в домашних условиях довольно сложно. Скорости повышения температуры. Скорость нагрева также может определять то, какие именно качества будут передаваться обрабатываемому изделию. Современное оборудование позволяет с высокой точностью контролировать скорость нагрева. К примеру, ТВЧ имеют электронный блок управления, электрическая энергия преобразуется в магнитную, которая и становится причиной нагрева структуры. Продолжительности временного промежутка между воздействием различных температур. При термической обработке всех металлов учитывается присутствие трех критических точек, которые учитываются. Длительность выдержки может зависеть не только от химического состава материала, но и размеров, формы заготовки. Особенности прохождения процесса охлаждения. Во много качества получаемого изделия зависят от того, при каких условиях проходил процесс охлаждения. К примеру, есть возможность использовать масло или воду, а также различные порошки в качестве охлаждающей среды

Для обеспечения воздействия требуемой температуры могут применяться самые различные установки. Примером назовем доменные печи или электрические установки. Слишком высокие температуры плавления определяют то, что выполнить закалку рассматриваемой стали в домашних условиях довольно сложно. Скорости повышения температуры. Скорость нагрева также может определять то, какие именно качества будут передаваться обрабатываемому изделию. Современное оборудование позволяет с высокой точностью контролировать скорость нагрева. К примеру, ТВЧ имеют электронный блок управления, электрическая энергия преобразуется в магнитную, которая и становится причиной нагрева структуры. Продолжительности временного промежутка между воздействием различных температур. При термической обработке всех металлов учитывается присутствие трех критических точек, которые учитываются. Длительность выдержки может зависеть не только от химического состава материала, но и размеров, формы заготовки. Особенности прохождения процесса охлаждения. Во много качества получаемого изделия зависят от того, при каких условиях проходил процесс охлаждения. К примеру, есть возможность использовать масло или воду, а также различные порошки в качестве охлаждающей среды.

Довольно часто для изменения качеств металла применяется ТВЧ. Она характеризуется высокой эффективностью в применении, а также простотой в использовании. Сегодня встречаются модели, которые при желании можно установить в домашней мастерской.

Критическими точками принято считать температуры, при которых происходит перестроение структуры. Выделяют три основных температурных точек, которые отображаются на построенной диаграмме.

Уделяется внимание и выбору более подходящей среды охлаждения. К примеру, есть возможность провести охлаждение в воде. Однако подобная среда приводит к неравномерному охлаждению, что приводит к появлению окалины и других проблем

Для более высокого качества применяется масло. Крупногабаритные заготовки можно охлаждать на открытом воздухе, так как для снижения температуры требуется много времени

Однако подобная среда приводит к неравномерному охлаждению, что приводит к появлению окалины и других проблем. Для более высокого качества применяется масло. Крупногабаритные заготовки можно охлаждать на открытом воздухе, так как для снижения температуры требуется много времени.

Термообработка стали

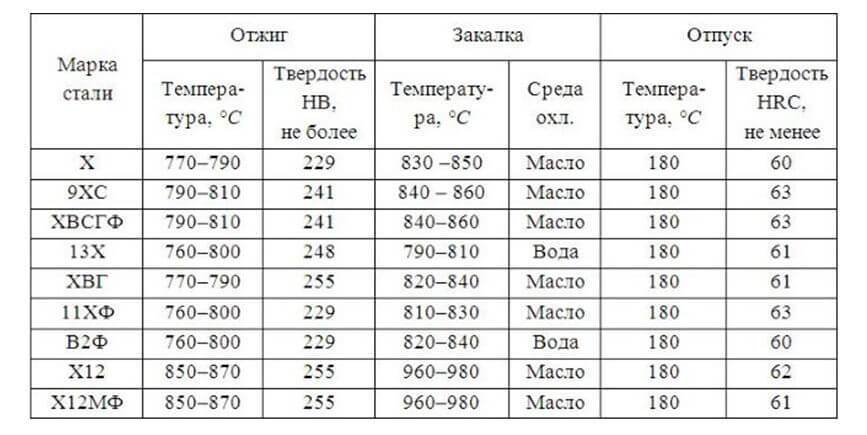

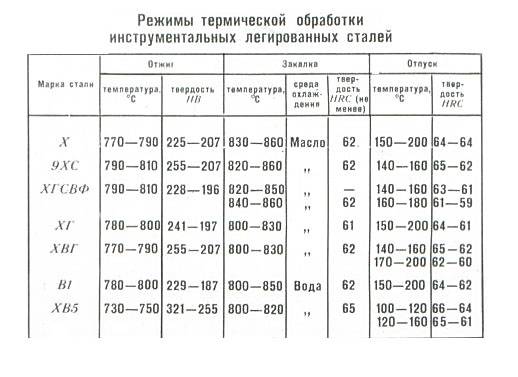

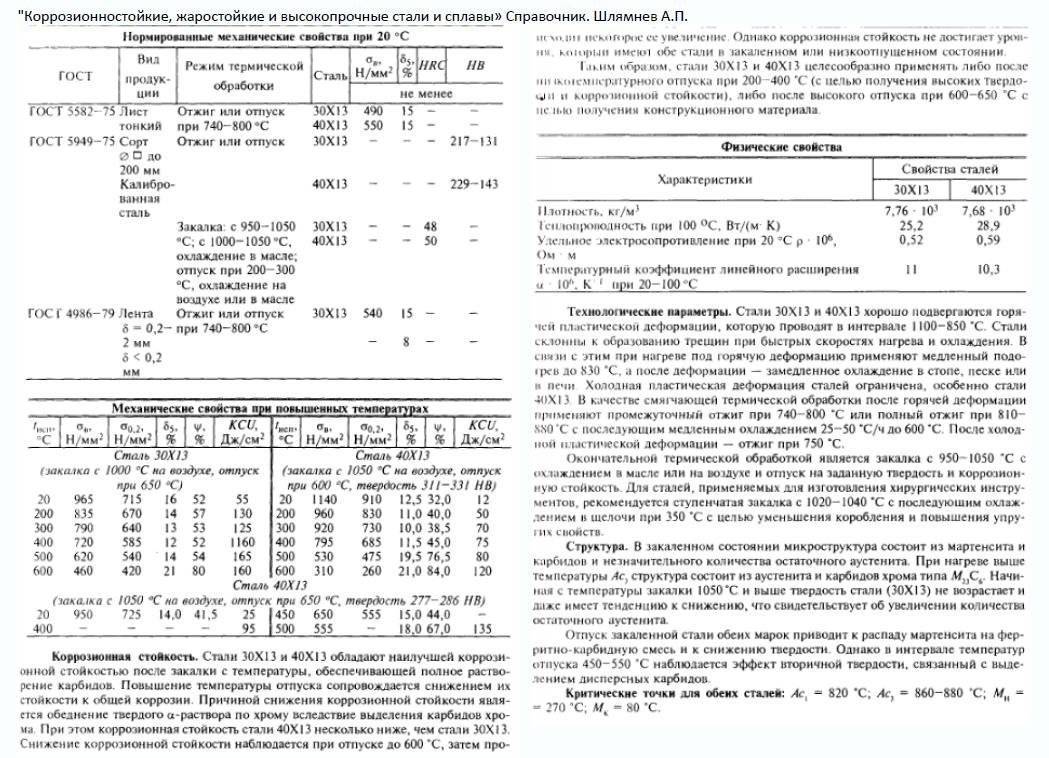

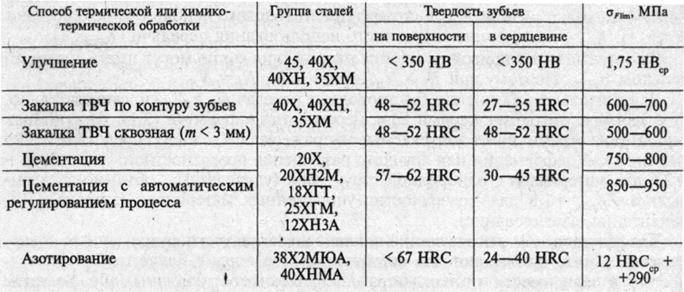

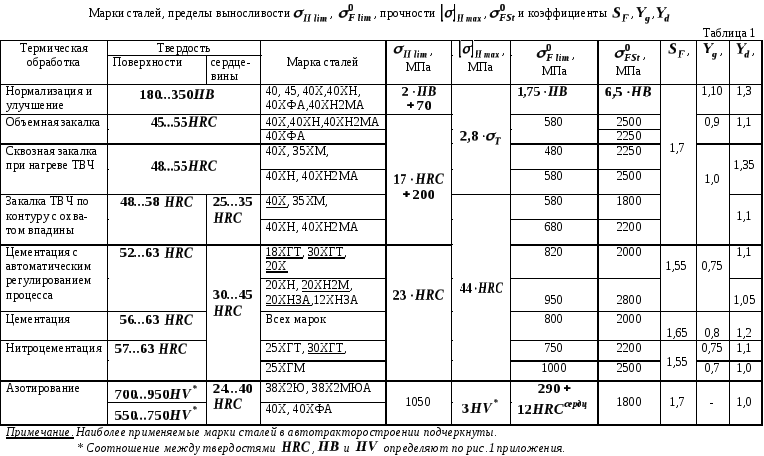

Свои уникальные свойства, в частности, повышенную стойкость к коррозии, марка 40Х13 получает в результате сложной термической обработки.

После закалки, составляющими компонентами стали 40Х13 являются:

- карбиды;

- мартенситы;

- остатки аустенитов.

Надо отметить, что при температуре порядка 1050 ºC сталь теряет свою твердость. Это вызвано в первую очередь тем, при таком режиме растёт количество аустенита. Но при понижении температуры до 500 ºC твёрдость возвращается. Это обусловлено тем, что происходит удаление карбидов из структуры стали.

Финишная термообработка (закалка) производится при температуре 950 — 1000 ºC, с последующим охлаждением в масле или на воздухе. При соблюдении всех технологических режимов сталь получить требуемую твёрдость и коррозионную стойкость.

Материал 30Х13 Челябинск

Без стали не обходится ни одно производство, будь то тяжелое машиностроение или изготовление бытовых электроприборов. Существует множество марок этого продукта, а также большое количество форм отпуска. Наша компания реализует материал 30Х13 большими партиями и с минимальной наценкой. Для уточнения свойств и характеристик конкретной марки можно обратиться к менеджерам компании.

Как и вся продукция, материал 30Х13 закупается у ведущих производителей. Поэтому мы готовы со всей ответственностью давать гарантию на качество. Минимальное количество посредников определяет и низкую стоимость. Вкупе с быстрой доставкой, это дает возможность нашим бизнес-партнеры вести стабильное и взаимовыгодное сотрудничество.

Помимо отпуска, в форме той или иной детали (заготовки), наша компания реализует обработку металлов. Все мероприятия проходят четкий контроль на соответствие ГОСТа и правилам. Специалисты нашего предприятия осуществляют такие работы как оцинкование, создание деталей по чертежам заказчика, производство отливок, изготовление различных профилей и многое другое.

Имея в арсенале новейшее оборудование и огромный, опыт мы можем предложить проверку изделия по ряду параметров, таким как прочностные характеристики, химический состав, чистота сплава и так далее.

Каждому покупателю предложен огромный ассортимент продукции различного формата, а также актуальных услуг и работ. Чтобы быстрее разобраться и выбрать товар соответствующий потребностям, нужно связаться с менеджером компании и получить развернутую информацию по всем интересующим вопросам.

Характеристики стали

Сталь — мартенситного класса, предназначена для деталей, работающих при температурном диапазоне до 450 градусов, а также в коррозионных средах. Относится к группе Х13. Отсутствие никеля уменьшает образование карбидов, что способствует стабильности механических свойств. Количественный состав дополнительных легирующих элементов одинаков по группе. Это позволяет иметь ряд механических и химических свойств в результате применения технологии термообработки:

- Коррозионная устойчивость.

- Жаропрочность.

- Жаростойкость.

- Износостойкость.

Стойкость к коррозии обеспечивает содержание мартенсита, карбидов и остаточного аустенита в закаленном состоянии микроструктуры. Отличается повышенной устойчивостью к вибрации и знакопеременным нагрузкам, которые возникают у изделий, работающих до температуры выше 300 градусов Цельсия.

Для материала такого класса получить сочетание прочности и твердости — не просто. Чем выше твердость, тем более хрупкие становятся детали, а при нагрузках на удар они будут склонны к образованию трещин.

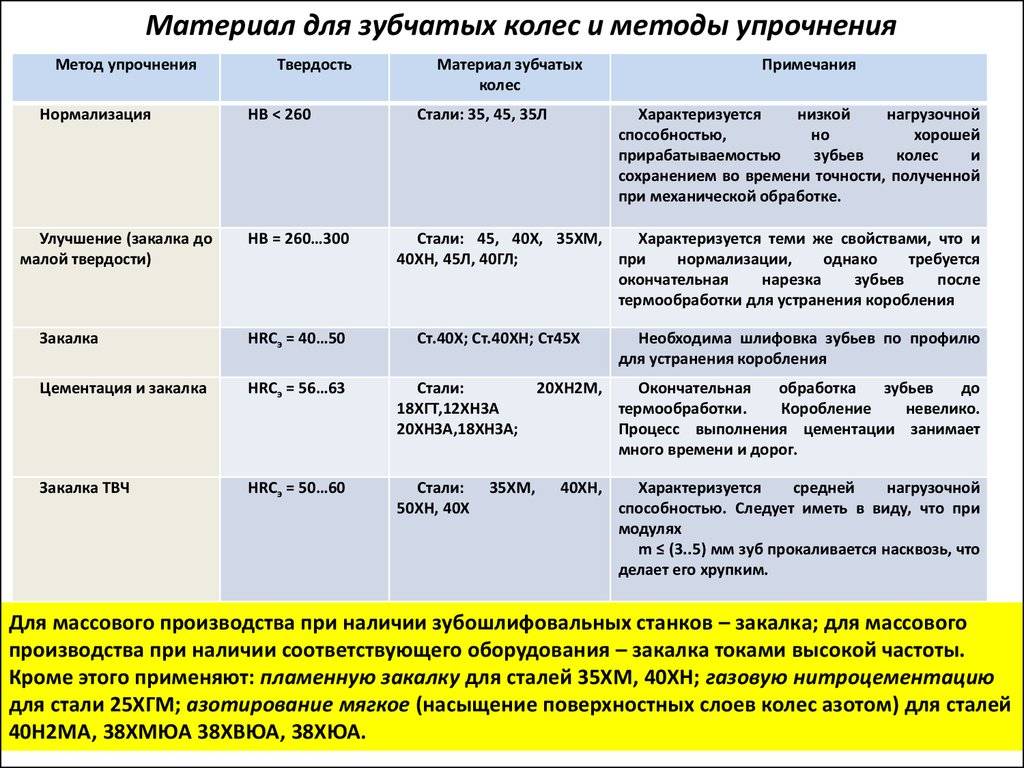

Термическую обработку применяют в зависимости от условий работы изделия. Для валов и осей, работающих в условиях механического и коррозионного износа во влажной среде, применяют нормализацию с выдержкой и высоким отпуском. Для изделий, подвергающихся ударным нагрузкам при эксплуатации, применяют ступенчатую закалку с высоким отпуском, количество циклов зависит от требуемой твердости поверхности.

Показатель твердости поверхности для ножа 40-60 HRC. Рабочий диапазон 52-58 HRC. Сталь 40Х13 трудно поддается закалке. Но можно добиться 57 HRC. Состояние поставки обеспечивает твердость проката до 229 HB.

Хорошо подвергается горячей деформации — ковке при режиме медленного нагрева и охлаждения. Холодная деформация ограничена.

Сплав выпускается в горячекатаном виде. Бывает листовой, фасонный, сортовой прокат, калиброванный пруток, полоса, лента, проволока.

Это интересно: Классификация и маркировка стали: объясняем по порядку

Область применения

Благодаря своим характерным свойствам сталь 40х13 применяется в таких отраслях промышленности как:

- авиационная;

- машиностроение (в том числе автомобилестроение);

- металлообработка;

- производство оборудование для пищевой промышленности;

- медицине;

- изготовление бытовых приборов и устройств.

При производстве вертолётов и самолётов из неё изготавливают отдельные элементы конструкции фюзеляжей.

В машиностроении и автомобилестроении её применяют для изготовления: валов, различных втулок, корпусов, лопастей турбин, игл для карбюраторов автомобильных двигателей, пружин, подшипников. Она активно используется для производства большого разнообразия метизной продукции (болтов и гаек). Кроме этого такая марка стали применяется при изготовлении измерительного инструмента, изделий, предназначенных для работы в слабоагрессивных средах при невысоких температурах (не выше 450 °С).

Особое место она занимает при производстве бытовых и медицинских режущих инструментов. При проведении качественной закалки из стали 40х13 получаются хорошие ножи и скальпели. Поэтому она получила название медицинской стали. В этом случае твёрдость этих инструментов по шкале Роквелла может достигать 58 HRC единиц. Эти инструменты хорошо поддаются заточке, они практически не ржавеют и не требуют дополнительного ухода.

Кроме этих свойств, отмечают, что эта марка металла абсолютно не флокеночувствительна.

Это интересно: Процесс отжига стали и металла — виды, особенности, технология

Характеристика материала сталь 40Х

| Марка стали | сталь 40Х |

| Заменитель стали | сталь 45Х, сталь 38ХА, сталь 40ХН, сталь 40ХС, сталь 40ХФ, сталь 40ХР |

| Классификация стали | Сталь конструкционная легированная ГОСТ 4543-71 |

| В Компании ГП «Стальмаш» Вы можете купить сталь 40Х в следующих видах металлопроката: круг ст 40Х ГОСТ 2590-2006 (ГОСТ 2590-88) круг (пруток) стальной горячекатаный круг ст 40Х ГОСТ 7417-75 круг (пруток) калиброванный шестигранник ст 40Х ГОСТ 2879-2006 (ГОСТ 2879-88) шестигранник горячекатаный шестигранник ст 40Х ГОСТ 8560-78 шестигранник калиброванный лист ст 40Х ГОСТ 19903-74 прокат листовой горячекатаный | |

| Применение стали 40Х | оси, валы, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, губчатые венцы, болты, полуоси, втулки и другие улучшаемые детали повышенной прочности. |

Химический состав в % материала сталь 40Х

| C | Si | Mn | Ni | S | P | Cr | Cu |

| 0.36 — 0.44 | 0.17 — 0.37 | 0.5 — 0.8 | до 0.3 | до 0.035 | до 0.035 | 0.8 — 1.1 | до 0.3 |

Температура критических точек материала сталь 40Х

Ac1 = 743 , Ac3(Acm) = 782 , Ar3(Arcm) = 730 , Ar1 = 693

Механические свойства при Т=20oС материала сталь 40Х

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| Диск | Танг. | 570 | 320 | 17 | 35 | 400 | ||

| Пруток | Ж 28 — 55 | Прод. | 940 | 800 | 13 | 55 | 850 | |

| Пруток | Ж 25 | 980 | 785 | 10 | 45 | 590 | Закалка 860oC, масло, Отпуск 500oC, вода, |

| Твердость материала сталь 40Х после отжига , | HB 10 -1 = 217 МПа |

Физические свойства материала сталь 40Х

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 2.14 | 7820 | 210 | |||

| 100 | 2.11 | 11.9 | 46 | 7800 | 466 | 285 |

| 200 | 2.06 | 12.5 | 42.7 | 7770 | 508 | 346 |

| 300 | 2.03 | 13.2 | 42.3 | 7740 | 529 | 425 |

| 400 | 1.85 | 13.8 | 38.5 | 7700 | 563 | 528 |

| 500 | 1.76 | 14.1 | 35.6 | 7670 | 592 | 642 |

| 600 | 1.64 | 14.4 | 31.9 | 7630 | 622 | 780 |

| 700 | 1.43 | 14.6 | 28.8 | 7590 | 634 | 936 |

| 800 | 1.32 | 26 | 7610 | 664 | 1100 | |

| 900 | 26.7 | 7560 | 1140 | |||

| 1000 | 28 | 7510 | 1170 | |||

| 1100 | 28.8 | 7470 | 120 | |||

| 1200 | 7430 | 1230 | ||||

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

Технологические свойства материала сталь 40Х

| Свариваемость: | трудносвариваемая. |

| Флокеночувствительность: | чувствительна. |

| Склонность к отпускной хрупкости: | склонна. |

Зарубежные аналоги материала сталь 40ХВнимание! Указаны как точные, так и ближайшие аналоги

| США | Германия | Япония | Франция | Англия | Евросоюз | Италия | Бельгия | Испания | Китай | Швеция | Болгария | Венгрия | Польша | Румыния | Чехия | Австралия | Юж.Корея | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| — | DIN,WNr | JIS | AFNOR | BS | EN | UNI | NBN | UNE | GB | SS | BDS | MSZ | PN | STAS | CSN | AS | KS | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

Обозначения:

| Механические свойства : | |

| sв | — Предел кратковременной прочности , |

| sT | — Предел пропорциональности (предел текучести для остаточной деформации), |

| d5 | — Относительное удлинение при разрыве , |

| y | — Относительное сужение , |

| KCU | — Ударная вязкость , |

| HB | — Твердость по Бринеллю , |

| Физические свойства : | |

| T | — Температура, при которой получены данные свойства , |

| E | — Модуль упругости первого рода , |

| a | — Коэффициент температурного (линейного) расширения (диапазон 20o — T ) , |

| l | — Коэффициент теплопроводности (теплоемкость материала) , |

| r | — Плотность материала , |

| C | — Удельная теплоемкость материала (диапазон 20o — T ), |

| R | — Удельное электросопротивление, |

| Свариваемость : | |

| без ограничений | — сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | — сварка возможна при подогреве до 100-120 град. и последующей термообработке |

| трудносвариваемая | — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг |

Марочник стали и сплавов