Стандарты

| Название | Код | Стандарты |

| Ленты | В54 | ГОСТ 13726-97, TУ 1-2-450-83, TУ 1-2-461-84 |

| Листы и полосы | В53 | ГОСТ 17232-99, ГОСТ 21631-76, ОСТ 1 90246-77, ОСТ 1 90124-74, ОСТ 1 90166-75, ОСТ 1 90070-92, ОСТ 4.021.047-92, TУ 1-2-23-77, TУ 1-2-257-79, TУ 1-2-298-80, TУ 1-2-30-77, TУ 1-2-339-80, TУ 1-2-406-85, TУ 1-3-112-75, TУ 1-3-31-78, TУ 1-9-266-79, TУ 1-92-161-90, TУ 1-804-473-2009 |

| Трубы из цветных металлов и сплавов | В64 | ГОСТ 18482-79, ГОСТ 23697-79, ГОСТ 23786-79, ОСТ 1 92096-83, ОСТ 1 92048-90, ОСТ 1 90038-88, ОСТ 1 92048-76, ОСТ 4.021.120-92, TУ 1-2-284-78, TУ 1-2-290-80, TУ 1-2-331-86, TУ 1-2-365-81, TУ 1-2-425-81, TУ 1-2-443-83, TУ 1-2-445-83, TУ 1-2-483-86, TУ 1-2-485-87, TУ 1-4-025-77, TУ 1-8-009-83, TУ 1-804-089-90, TУ 1-804-142-90, TУ 1-804-166-90, TУ 1-8-057-88, TУ 1-8-098-92, TУ 1-8-111-91 |

| Прутки | В55 | ГОСТ 21488-97, ГОСТ Р 51834-2001, ОСТ 1 90395-91, ОСТ 4.021.017-92, TУ 1-2-40-76, TУ 1-2-454-83, TУ 1-2-4-80 |

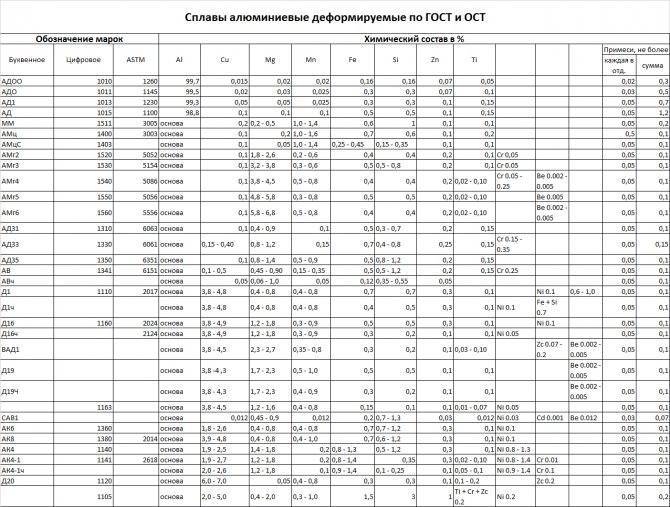

| Цветные металлы, включая редкие, и их сплавы | В51 | ГОСТ 4784-97, ОСТ 1 92014-90, ОСТ 1 90048-90, ОСТ 4.021.009-92 |

| Сортовой и фасонный прокат | В52 | ГОСТ 8617-81, ГОСТ 13616-97, ГОСТ 13617-97, ГОСТ 13618-97, ГОСТ 13619-97, ГОСТ 13620-90, ГОСТ 13621-90, ГОСТ 13622-91, ГОСТ 13623-90, ГОСТ 13624-90, ГОСТ 13737-90, ГОСТ 13738-91, ГОСТ 17575-90, ГОСТ 17576-97, ГОСТ 29296-92, ГОСТ 29303-92, ГОСТ Р 50066-92, ГОСТ Р 50067-92, ГОСТ Р 50077-92, ОСТ 1 92093-83, ОСТ 1 92041-90, ОСТ 1 92066-91, ОСТ 1 92067-92, ОСТ 1 92069-77, ОСТ 1 90113-86, ОСТ 1 90177-75, ОСТ 1 90040-71, ОСТ 1 90369-86, ОСТ 4.021.133-92, ОСТ 4.021.134-92, ОСТ 4.021.137-92, ОСТ 1 92007-87, TУ 1-2-370-77, TУ 1-5-218-75 |

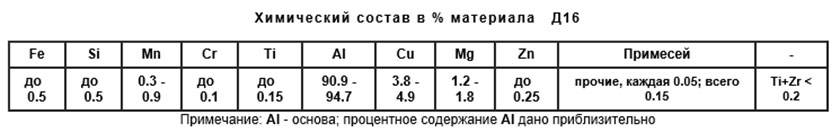

Особенности сплава Д16 и его состав.

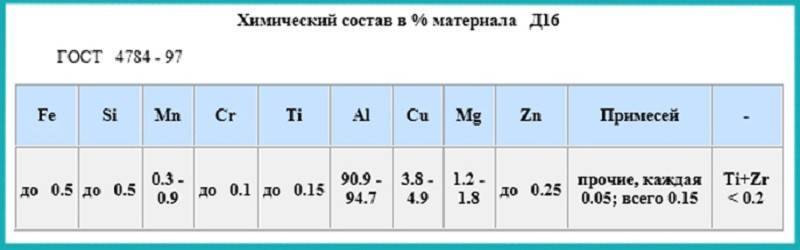

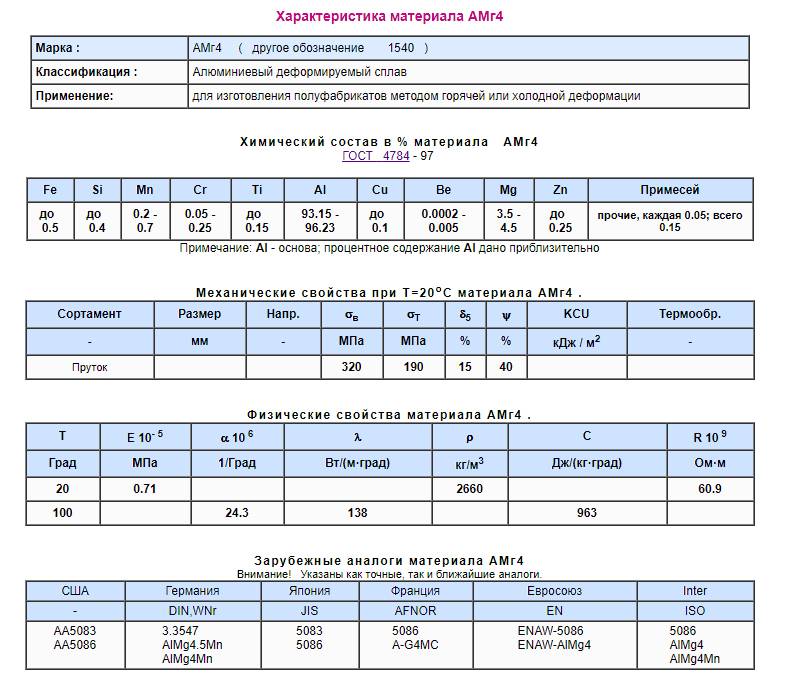

Химический состав в % материала Д16ГОСТ 4784 – 97

| Fe | Si | Mn | Cr | Ti | Al | Cu | Mg | Zn | Примесей | – |

| до 0.5 | до 0.5 | 0.3 – 0.9 | до 0.1 | до 0.15 | 90.9 – 94.7 | 3.8 – 4.9 | 1.2 – 1.8 | до 0.25 | прочие, каждая 0.05; всего 0.15 | Ti+Zr < 0.2 |

Примечание: Al – основа; процентное содержание Al дано приблизительно

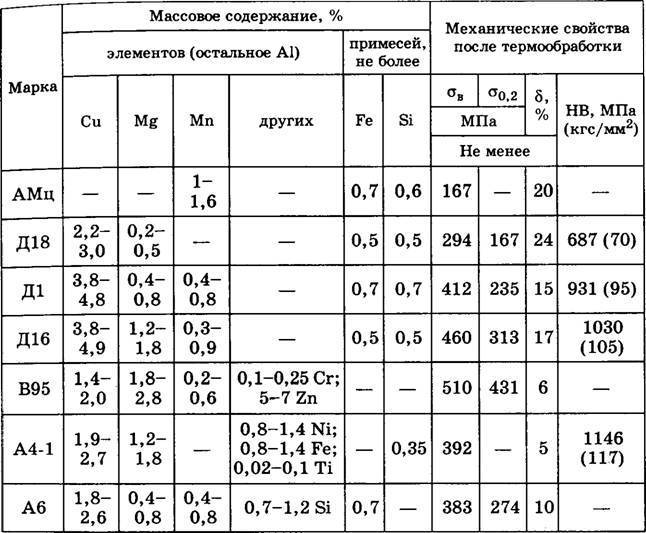

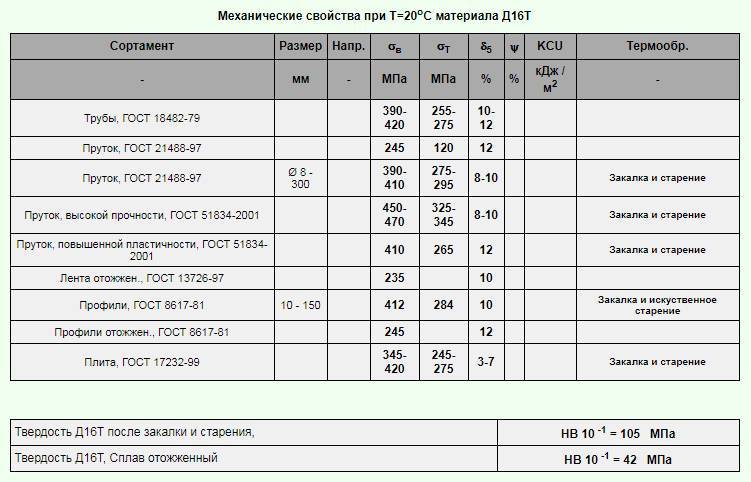

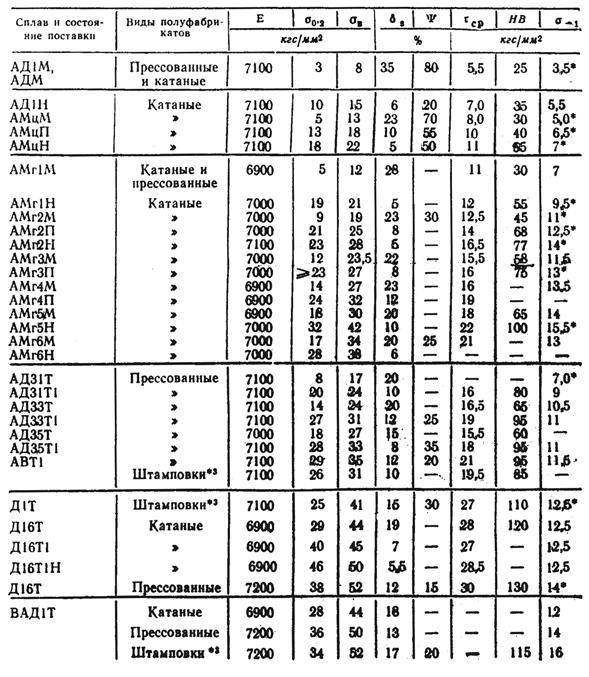

Механические свойства при Т=20oС материала Д16 .

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| – | мм | – | МПа | МПа | % | % | кДж / м2 | – |

| Трубы, ГОСТ 18482-79 | 390-420 | 255-275 | 10-12 | |||||

| Пруток, ГОСТ 21488-97 | 245 | 120 | 12 | |||||

| Пруток, ГОСТ 21488-97 | Ø 8 – 300 | 390-410 | 275-295 | 8-10 | Закалка и старение | |||

| Пруток, высокой прочности, ГОСТ 51834-2001 | 450-470 | 325-345 | 8-10 | Закалка и старение | ||||

| Пруток, повышенной пластичности, ГОСТ 51834-2001 | 410 | 265 | 12 | Закалка и старение | ||||

| Лента отожжен., ГОСТ 13726-97 | 235 | 10 | ||||||

| Профили, ГОСТ 8617-81 | 10 – 150 | 412 | 284 | 10 | Закалка и искуственное старение | |||

| Профили отожжен., ГОСТ 8617-81 | 245 | 12 | ||||||

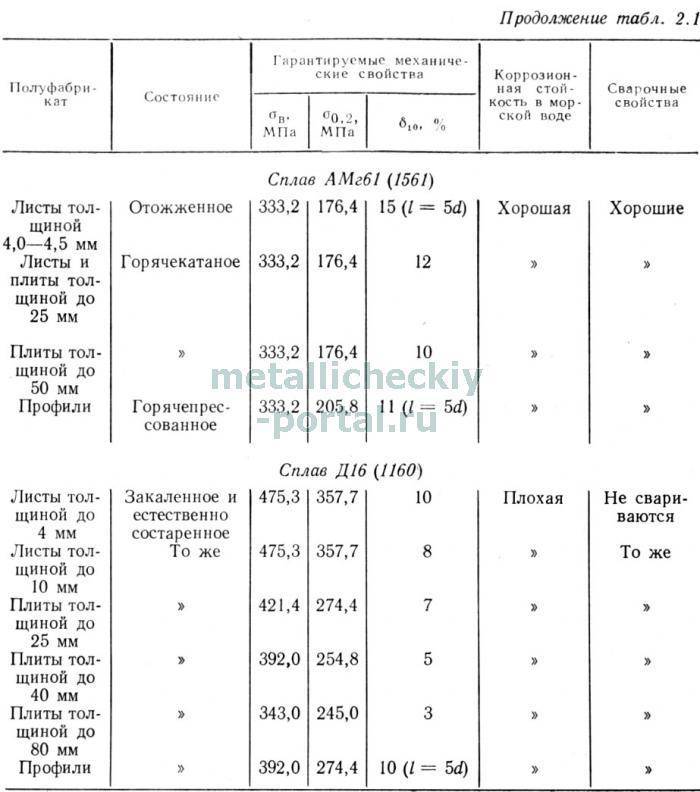

| Плита, ГОСТ 17232-99 | 345-420 | 245-275 | 3-7 | Закалка и старение |

| Твердость Д16 после закалки и старения , | HB 10 -1 = 105 МПа |

| Твердость Д16 , Сплав отожженный | HB 10 -1 = 42 МПа |

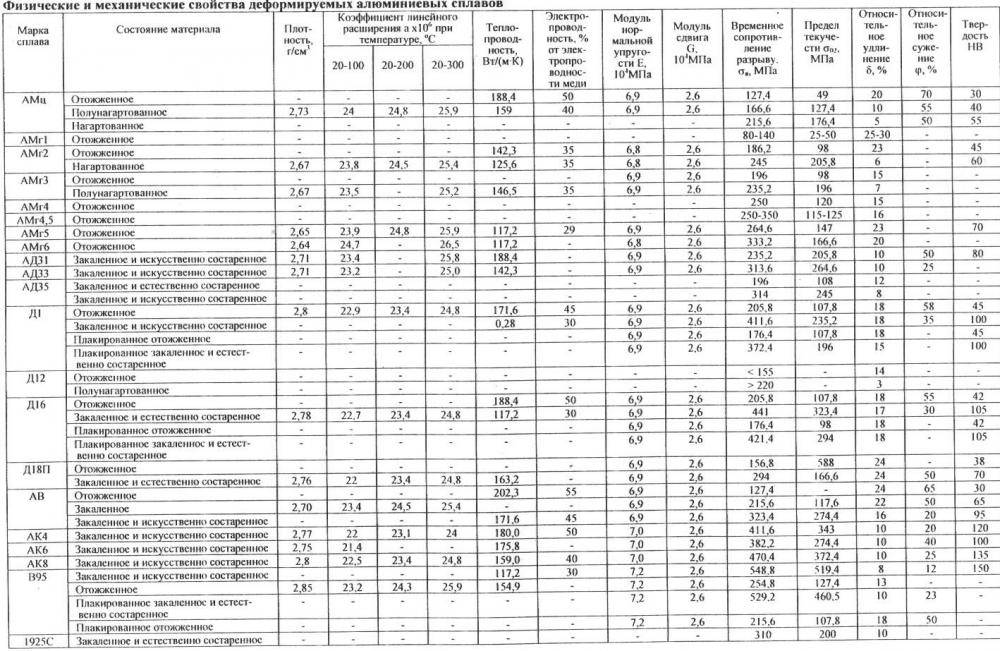

Физические свойства материала Д16 .

| T | E 10– 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 0.72 | 2770 | ||||

| 100 | 22.9 | 130 | 0.922 |

Д16 представляет собой алюминиевый сплав с добавлением различных легирующих элементов. Главной особенностью дюраля является тот факт, что это самый первый металл, при упрочнении которого начало применяться старение.

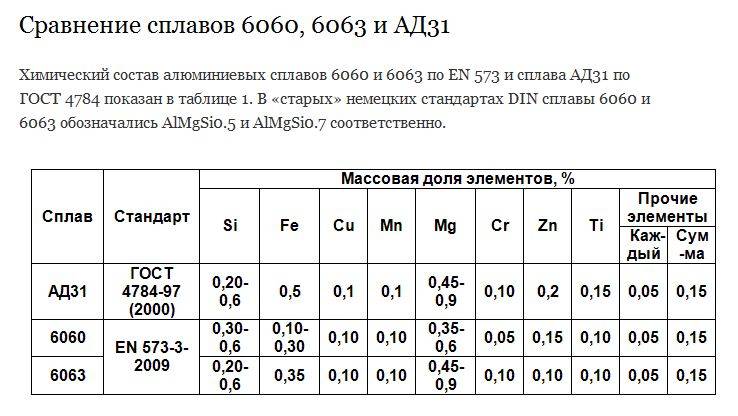

В качестве легирующих элементов в сплаве Д16 применяют медь (Cu 4,4%), магний (Mg 1,5%), марганец (Mn 0,5%) и очень незначительное количество кремния (Si до 0,5%), железа (Fe до 0,5%), хрома (Cr до 0,1%), титана (Ti до 0,15%) и цинка (Zn до 0,25%).

Чистый сплав Д16 применяется очень редко, так как он обладает недостаточной прочностью и твердостью. По этой причине дюраль закаляют и подвергают старению. Эти процессы заключаются в нагреве деталей до 500 градусов Цельсия и дальнейшем охлаждении в воде. Старение в свою очередь может применяться искусственное и естественное. При этом название сплава изменяется на Д16Т.

Д16Т является самым востребованным алюминиевым сплавом. Он легкий, прочный и имеет отличные показатели сопротивления усталостным нагрузкам.

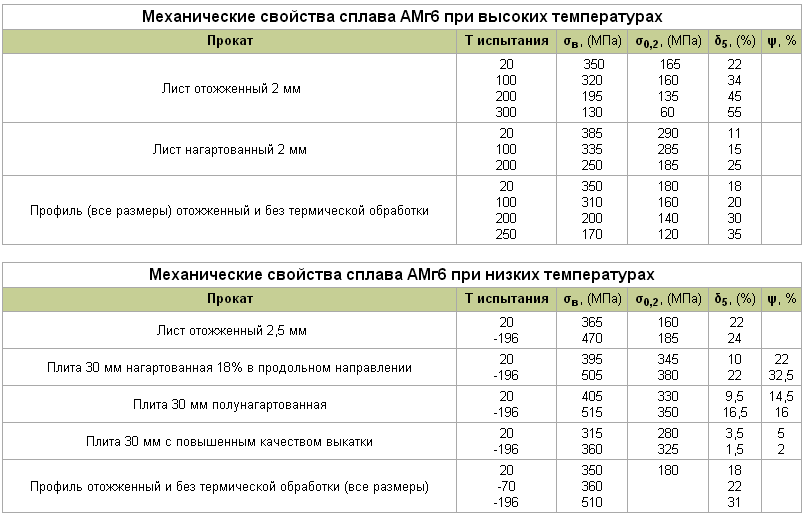

Основные характеристики и области применения

Благодаря очень низким показателям теплопроводности сплав Д16 прекрасно себя показывает при высоких температурах (от 120 до 250 градусов Цельсия). В этих пределах ему нет равных. Но изделия из данного сплава категорически запрещается использовать в условиях, когда температура выше 500 градусов Цельсия.

Применяют сплав Д16 в виде плит, листов, уголков и прутков разных размеров. Но лучше всего он себя демонстрирует в трубах, изготовленных для химической, нефтяной, газовой и пищевой промышленности. Также Д16 является материалом для изготовления заклепок.

Механические характеристики

| Сечение, мм | sТ|s0,2, МПа | σB, МПа | d5, % | d10 | Твердость по Бринеллю, МПа |

| Листовой прокат в состоянии поставки из сплава Д16, Д16А (с нормальной плакировкой), Д16Б (Б — с технологической плакировкой) и Д16У (с утолщенной плакировкой) по ГОСТ 21631-76, ОСТ 4.021.047-92 и ленты по ГОСТ 13726-97 (образцы поперечные) | |||||

| 6-10.5 | ≥275 | ≥425 | — | ≥10 | — |

| 1.9-7.5 | ≥345 | ≥455 | — | ≥8 | — |

| 1.5-1.9 | ≥335 | ≥425 | — | ≥10 | — |

| 5-10.5 | — | 145-235 | — | ≥10 | — |

| 0.5-1.5 | ≥290 | ≥440 | — | ≥13 | — |

| 1.5-6 | ≥290 | ≥440 | — | ≥11 | — |

| 6-10.5 | ≥290 | ≥440 | — | ≥10 | — |

| 1.5-3 | ≥360 | ≥475 | — | ≥10 | — |

| 3-7.5 | ≥360 | ≥475 | — | ≥8 | — |

| 0.5-4 | — | 130-225 | — | ≥10 | — |

| 0.5-1.9 | ≥230 | ≥365 | — | ≥13 | — |

| 1.9-4 | ≥270 | ≥405 | — | ≥13 | — |

| 0.5-10.5 | — | 145-225 | — | ≥10 | — |

| 0.5-1.9 | ≥270 | ≥405 | — | ≥13 | — |

| 1.9-6 | ≥275 | ≥425 | — | ≥11 | — |

| Панели по ОСТ 1 90177-75. В графе состояние поставки указано также направление вырезки образцов | |||||

| — | ≥333 | ≥461 | ≥10 | — | — |

| — | ≥313 | ≥431 | ≥8 | — | — |

| Панели прессованные с оребрением по ОСТ 1 92041-90 в состоянии поставки из сплавов Д16 и Д16ч | |||||

| ≥255 | ≥390 | ≥10 | — | — | |

| ≥295 | ≥410 | ≥10 | — | — | |

| Плиты в состоянии поставки по ТУ 1-804-473-2009 | |||||

| 11-25 | ≥275 | ≥420 | — | ≥7 | — |

| 25-40 | ≥255 | ≥390 | — | ≥5 | — |

| 40-70 | ≥245 | ≥370 | — | ≥4 | — |

| 70-80 | ≥245 | ≥345 | — | ≥3 | — |

| Плиты по ГОСТ 17232-99 в состоянии поставки (образцы перпендикулярные к плоскости плиты) | |||||

| 40-80 | — | ≥345 | ≥3 | — | — |

| Плиты по ГОСТ 17232-99 в состоянии поставки (образцы поперечные) | |||||

| 11-25 | ≥275 | ≥420 | ≥7 | — | — |

| 25-40 | ≥255 | ≥390 | ≥5 | — | — |

| 40-70 | ≥245 | ≥370 | ≥4 | — | — |

| 70-80 | ≥245 | ≥345 | ≥3 | — | — |

| Профили прессованные нормальной прочности по ГОСТ 8617-81 в состоянии поставки (образцы продольные) | |||||

| — | ≤245 | ≥12 | — | — | |

| ≤5 | ≥265 | ≥373 | ≥10 | — | — |

| 5-10 | ≥265 | ≥392 | ≥10 | — | — |

| 10 | ≥284 | ≥402 | ≥10 | — | — |

| ≤5 | ≥275 | ≥373 | ≥10 | — | — |

| 5-10 | ≥275 | ≥392 | ≥10 | — | — |

| 10 | ≥284 | ≥412 | ≥10 | — | — |

| Профили прессованные нормальной прочности с площадью сечения до 200 см2 и диаметром описанной окружности до 350 мм (образец продольный, в сечении указана толщина полки) | |||||

| ≤2 | ≥305 | ≥400 | ≥10 | — | — |

| ≥80150 | ≥335 | ≥450 | ≥10 | — | — |

| 10-20 | ≥335 | ≥430 | ≥10 | — | — |

| 2-5 | ≥315 | ≥410 | ≥10 | — | — |

| 20-40 | ≥335 | ≥450 | ≥10 | — | — |

| 40-80 | ≥355 | ≥460 | ≥10 | — | — |

| 5-10 | ≥325 | ≥420 | ≥10 | — | — |

| ≤5 | ≥380 | ≥440 | ≥4 | — | — |

| 5-80 | ≥390 | ≥450 | ≥5 | — | — |

| Профили прессованные нормальной прочности с площадью сечения до 200 см2 и диаметром описанной окружности до 350 мм. (образец поперечный, в сечении указано направление образца). Закалка + естественное старение | |||||

| ≥285 | ≥245 | ≥4 | — | — | |

| ≥285 | ≥390 | ≥6 | — | — | |

| Профили прессованные по ОСТ 1 90369-86. В графе состояние поставки указаны состояние материала (Т — закалка + естественное старение, Т1 — закалка + искусственное старение, М — отжиг) и место вырезки образцов; в графе сечение — толщина полки профиля, мм | |||||

| ≤5 | ≥365 | ≥430 | — | ≥4 | — |

| 5-40 | ≥375 | ≥440 | — | ≥5 | — |

| ≤1.6 | ≥345 | ≥400 | — | ≥6 | — |

| 1.6-2.5 | ≥345 | ≥410 | — | ≥6 | — |

| 2.5-5 | ≥365 | ≥420 | — | ≥6 | — |

| 5-40 | ≥375 | ≥440 | — | ≥5 | — |

| ≤40 | ≥375 | ≥435 | — | ≥4 | — |

| ≤5 | ≥380 | ≥440 | — | ≥4 | — |

| 5-40 | ≥390 | ≥450 | — | ≥5 | — |

| ≤5 | ≥380 | ≥440 | — | ≥4 | — |

| 5-40 | ≥390 | ≥450 | — | ≥5 | — |

| Профили прессованные повышенной прочности с площадью сечения до 200 см2 и диаметром описанной окружности до 350 мм (образец продольный, в сечении указана толщина полки) | |||||

| 10-20 | ≥365 | ≥480 | ≥8 | — | — |

| 2-5 | ≥345 | ≥470 | ≥8 | — | — |

| 20-40 | ≥365 | ≥490 | ≥8 | — | — |

| 5-10 | ≥355 | ≥470 | ≥8 | — | — |

| Профильный прокат сплошного сечения | |||||

| ≥300 | ≥470 | ≥19 | — | ≥42 | |

| Прутки круглые нормальной прочности в состоянии поставки по ОСТ 4.021.017-92. Режим Т (образцы продольные) | |||||

| 23-100 | ≥296 | ≥420 | ≥10 | — | — |

| 8-22 | ≥275 | ≥390 | ≥10 | — | — |

| Прутки прессованные нормальной прочности в состоянии поставки по ГОСТ 21488-97 (образцы продольные) | |||||

| 8-300 | ≥120 | ≥245 | ≥12 | — | — |

| 130-300 | ≥275 | ≥410 | ≥8 | — | — |

| 22-130 | ≥295 | ≥420 | ≥10 | — | — |

| 300-400 | ≥245 | ≥390 | ≥6 | — | — |

| 8-22 | ≥275 | ≥390 | ≥10 | — | — |

| Прутки прессованные повышенной прочности в состоянии поставки по ГОСТ 21488-97 (образцы продольные) | |||||

| 8-300 | ≥325 | ≥450 | ≥8 | — | — |

| Трубы бесшовные холоднодеформированные квадратные (10х10 — 90х90 мм), прямоугольные (10х14 — 60х120 мм) по ОСТ 1 92096-83, круглые по ОСТ 4.021.120-92 | |||||

| — | ≤245 | ≥10 | — | — | |

| Трубы бесшовные холоднодеформированные квадратные и прямоугольные по ОСТ 1 92096-83, круглые по ОСТ 4.021.120-92. Закалка + естественное старение (в сечении указана толщина стенки) | |||||

| ≤1 | ≥265 | ≥420 | ≥13 | — | — |

| 1-5 | ≥265 | ≥420 | ≥14 | — | — |

| ≥285 | ≥420 | ≥12 | — | — | |

| ≥285 | ≥420 | ≥10 | — | — | |

| Трубы горячепрессованные бурильные переменного сечения в состоянии поставки по ГОСТ 23786-79 (образцы, в сечении указан наружный диаметр труб) | |||||

| 54-120 | ≥255 | ≥392 | ≥12 | — | — |

| 120 | ≥274 | ≥421 | ≥10 | — | — |

| 54-120 | ≥294 | ≥392 | ≥12 | — | — |

| 120 | — | ≥421 | ≥10 | — | — |

| Трубы прессованные в состоянии поставки по ГОСТ 18482-79 (образцы, в сечении указана толщина стенки) | |||||

| 20-40 | ≥275 | ≥420 | ≥10 | — | — |

| 5-20 | ≥255 | ≥390 | ≥12 | — | — |

| Трубы прессованные крупногабаритные по ОСТ 1 92048-76 в состоянии поставки | |||||

| ≥275 | ≥412 | ≥10 | — | — | |

| Трубы сварные прямошовные в состоянии поставки по ГОСТ 23697-79 (образцы, в сечении указан диаметр труб) | |||||

| — | ≥156.8 | ≥6 | — | — | |

| 16 | ≥176.4 | ≥196 | — | — | — |

| ≤16 | ≥215.6 | ≥362.6 | ≥10 | — | — |

| 16 | ≥235.2 | ≥396 | ≥10 | — | — |

| Трубы тянутые и катаные с Dн=6-70 мм и толщиной стенки 1-5 мм по ОСТ 1 90038-88 в состоянии поставки (в сечении указан наружный диаметр). Сплавы Д16 и Д16ч | |||||

| — | ≤245 | ≥10 | — | — | |

| ≤22 | ≥265 | ≥420 | ≥13 | — | — |

| 22-50 | ≥285 | ≥420 | ≥12 | — | — |

| 50 | ≥285 | ≥420 | ≥10 | — | — |

Что такое плакирование алюминиевых плит

В зависимости от требований заказчика, дюралевую плиту купить можно с разным способом изготовления. В соответствии с требованиями ГОСТ 17232-99, плиты могут быть плакированными и неплакированными. Плакирование (плакировка) – приварка в процессе горячей пластической деформации покрытия на поверхность плиты. В качестве плакирующего слоя применяют технически чистый алюминий марки АД1пл с содержанием примесей не более 0,7%. Для плит применяют нормальное и технологическое плакирование. Нормальное (толщиной 2-4% от толщины листа) служит для повышения коррозионной стойкости дуралюминов типа Д16. Чистый алюминий образует тонкую защитную пленку оксида, надежно предохраняющую лист от коррозии.

Цель технологического плакирования (1,5% толщины) – повышение технологичности при горячей прокатке с большими обжатиями. Технологическое плакирование коррозионную стойкость практически не повышает.

При плакировании к маркировке добавляются индексы «А» – нормальное и «Б» – технологическое плакирование.

Температура плавления и плотность

Дюраль относится к алюминиевым сплавам группы AlCuMg материал с номерами от 2000 до 2999 по ISO и в основном используется для холодной закалки. Он не очень устойчив к коррозии, только частично анодируется и сваривается. Плотность дюралюминия находится в пределах 2500.0—2800.0 кг/м3, а температура при которой он плавится 655.0 C.

Как правило, характеристики дюралюминия — мягкий, пластичный и пригодный для обработки, когда он находится в нормальном состоянии. Его можно легко свернуть, сложить или подделать. Он также может быть вылит в различных формах и кузницах. Сегодня сплавы AlCuMg — реализуются с общим названием дюралюмины по ГОСТу: Д1, В65, Д16, В17, Д18, Д19, 1201, ВАД1, АК4 1 и другие.

Дюралюминий Д16АТ – основной материал клинков “Зброевы фальварак”

Уже как 7 лет, с момента создания нашего объединения и все эти семь лет, мы работаем с дюралюминием, а именно, с маркой дюраля: Д16АТ. Который, наряду со сталью 65г, стал для нас основным материалом клинков.

Д16АТ данный вид материала попал в наши руки в первые дни основания мастерской, из него и появились наши первые клинки. С давних пор, в мире ролевых игр и исторического фехтования, считается, что Д16АТ, это наилучший материал для «относительно» безопасного клинка.

Внешне при полировке, дюраль Д16АТ фактически невозможно отличить от полированного стального клинка. И только специалист может понять разницу между этими двумя металлами.

За всю историю использования клинкового оружия из дюраля, не было ни одной случая тяжелой травмы от его применения. В то время, как стальное клинковое оружие постоянно таит в себе угрозу получения травмы.

Дюраль или дюралюминий — сплав алюминия, основными легирующими элементами которого являются медь (4,4% массы), магний (1,5%) и марганец (0,5%). Дюраль листовая отличается высокой прочностью, достигающейся за счет термообработки: закалки и естественного или искусственного старения. Также листы дюралевые характеризуют высокая статическая прочность — до 450-500 МПа, высокая усталостная прочность и вязкость разрушения.

Алюминий — долговечный, высокопрочный и легкий, устойчивый к коррозии, деформации и воздействиям внешней среды, эстетичный и простой в обслуживании алюминий является одним из самых востребованных металлов в современной промышленности.

Первое применение дюралюминия — изготовление каркаса дирижаблей жесткой конструкции. Один из распространенных теперь сплавов был получен в промышленных масштабах в 1911 году в немецком городе Дюрене. Новый сплав, названный в честь города дюралюминием, вскоре стал известен во всем мире.

Дюралюминий — основной конструкционный материал в авиации и космонавтике….

А также, как понятно из нашей статьи, в производстве клинков для ролевых игр, исторического фехтования и прочего…

Под маркой Д16АТ изготавливаются листы или плиты из дюралюминия Д16. Состояние материала поставки листового поката Д16АТ – твёрдое – после закалки и старения. Плакировка – нормальная.

Листы марки Д16АТ имеют наилучшие конструкционные показатели среди прочих видов поката из сплавов алюминия. В закалённом и естественно состаренном состоянии листы имеют наибольшую прочность в пределах до 80 ˚C, но так как при более высоких температурах механические показатели изделий из Д16Ат падают, в таких случаях применяется прокат их этого сплава после закалки и искусственного старения, которое, хотя и негативно сказывается на прочности материала, но предотвращает дальнейшую деградацию качеств в пределах о 120 ˚C.

Химические и электротехнические свойства Д16АТ (Д16Т)

Химический состав сплава, из которого изготавливаются листы Д16АТ эквивалентен Д16Т по ГОСТ 4784-97. Д16 – термоупрочняемый сплав, который можно облагородить до или после изготовления детали. Что касается механических свойств материала, то после закалки и естественного старения, материал прибавляет к прочности и твёрдости более чем в два раза, что видно из указанной таблицы. Теплопроводность же и электропроводность после закалки и старения падают где-то в 1,5 раза.

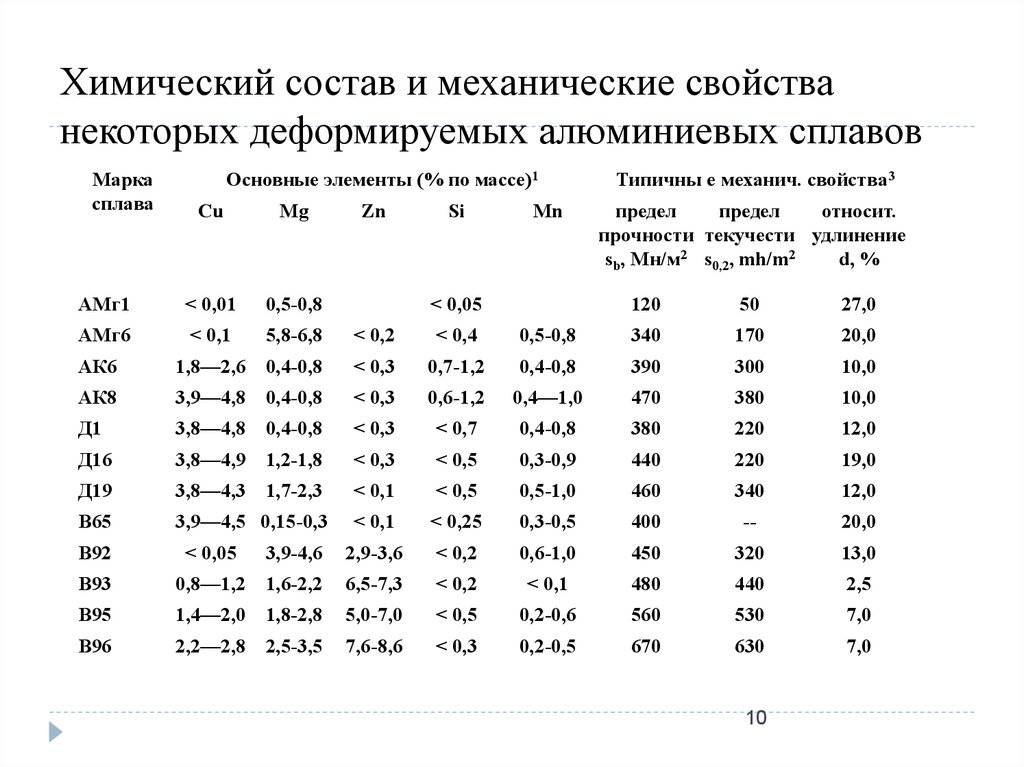

Аналогам для производства клинкового оружия, может быть В95. Однако, на практике мы не использовали. Как вы можете увидеть по таблице, свойства Д16АТ и B95 схожи.

Клинки из дюраля значительно дешевле стальных, выглядят же, точно также как стальные. Прекрасный вариант для косплея, для ролевых игр, исторического фехтования и просто подарок.

7 лет работы доказывают верность моих утверждений!

Проходите в нашу галерею и смотрите, как это все выглядит: Оруженйная

Технологические свойства дюрали

В зависимости от химического состава и применяемого метода изготовления технологические свойства дюрали могут существенно отличаться. ГОСТа именно для этого металла пока нет.

Среди технологических свойств следует отметить нижеприведенные моменты:

- Низкая стоимость, которая обуславливается простой технологией производства. Тот момент, что компоненты не нужно разогревать до экстремально высоких температур определяет существенное удешевление материала. Также на стоимости благоприятно отражается возможность проведения производства в обычной среде.

- Небольшой вес. Рассматривая химический состав можно отметить, что большая часть состава представлена алюминием. Этот металл известен своей легкостью.

- Высокие показатели температуры плавления позволили использовать сплав дюраль при производстве различных элементов самолетов и другой техники. Температура плавления дюралюминия около 650 градусов Цельсия. При этом обычный алюминий плавится уже при более низких температурах, что приводит к изменению основных технологических качеств и деформации изделий.

- Плотность дюралюминия составляет 2,5 грамма на кубический сантиметр (у стали на каждый кубический сантиметр приходится 8 грамм). Именно этот показатель определяет существенно снижение веса изготавливаемых деталей. Данный показатель может варьироваться в относительно небольшом диапазоне, достигать значения 2,8 грамм на кубический сантиметр.

- Статическая прочность дюралюминия достаточно высока, что определяет устойчивость к разовой нагрузке. Именно поэтому сплав применяется при изготовлении различных ответственных деталей. Проведенные исследования указывают на то, что разрушить подобный материал довольно сложно.

Однако есть и один недостаток – относительно невысокая устойчивость к воздействию повышенной влажности. Разрушение сплава блокируют путем нанесения защитного покрытия, что несколько повышает стоимость сплава.

Детали из дюрали

Дюралюминий Д16 получил достаточно широкое распространение. Отличные эксплуатационные качества он демонстрирует при температуре не выше 250 градусов Цельсия. Стоит учитывать, что уже при температуре 80 градусов Цельсия появляются признаки образования межкристаллической коррозии.

В последнее время в чистом виде дюралюминий практически не применяется. Это связано не только с высокой вероятностью появления коррозии, но и другими недостатками алюминиевого сплава. Для повышения эксплуатационных качеств сегодня выполняют следующее улучшение:

- Закалку в естественных условиях. При маркировке указывается буква «Т».

- Выполняют процедуру искусственного старения, что также отражается на маркировке «Т1».

- Анодирование и покрытие поверхности специальными лаками (в маркировке указывают букву «А»).

Снижение коррозионной стойкости происходит не только по причине повышения температуры, но и механического воздействия

Именно поэтому уделяется внимание дополнительным процедурам увеличения эксплуатационных качеств

Более высокими эксплуатационными качествами обладает сплав под названием ВД95. Кроме этого, данная разновидность сплава проходит процедуру старения, за счет чего существенно повышается потенциал этой разновидности дюралюминия.

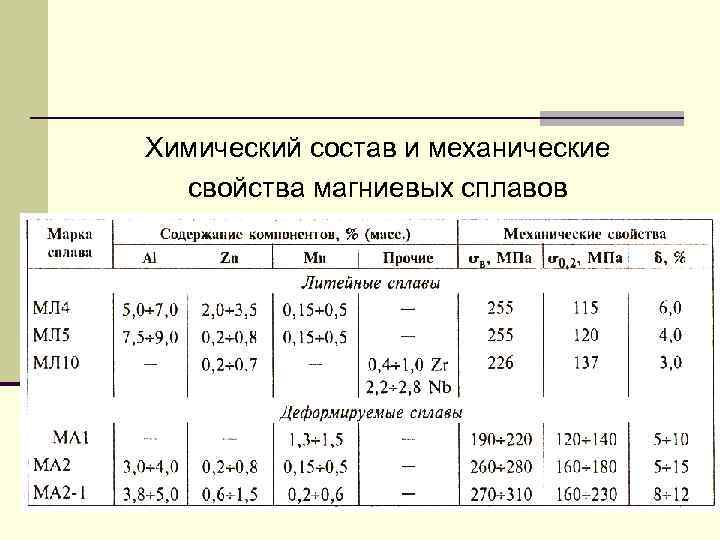

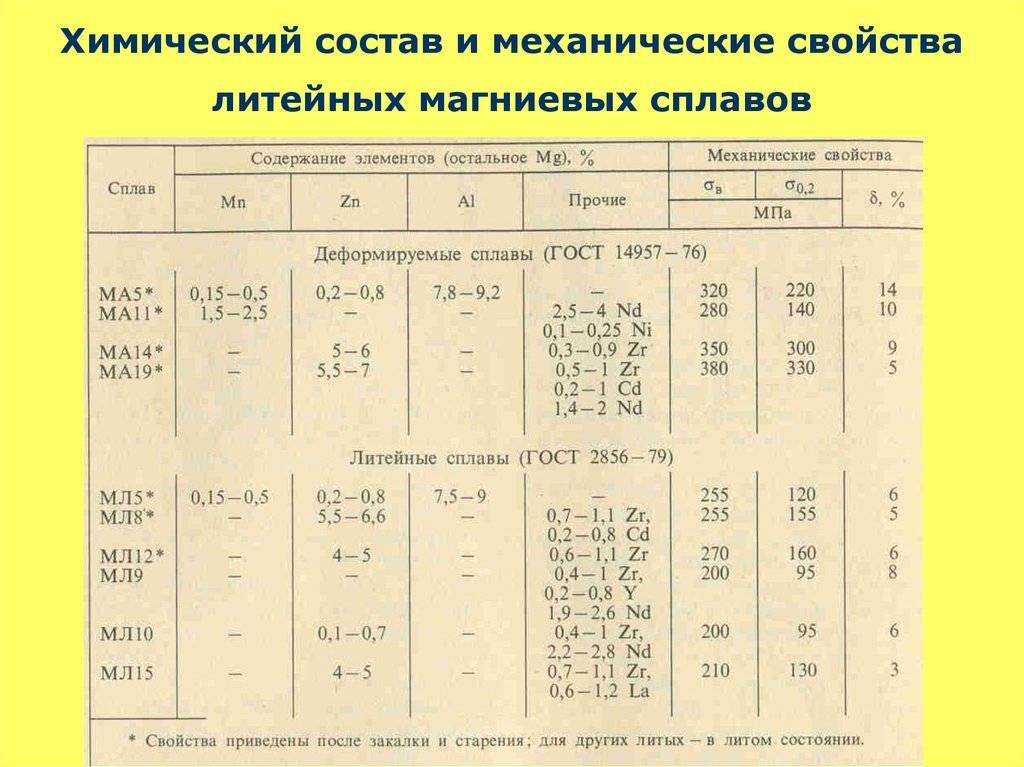

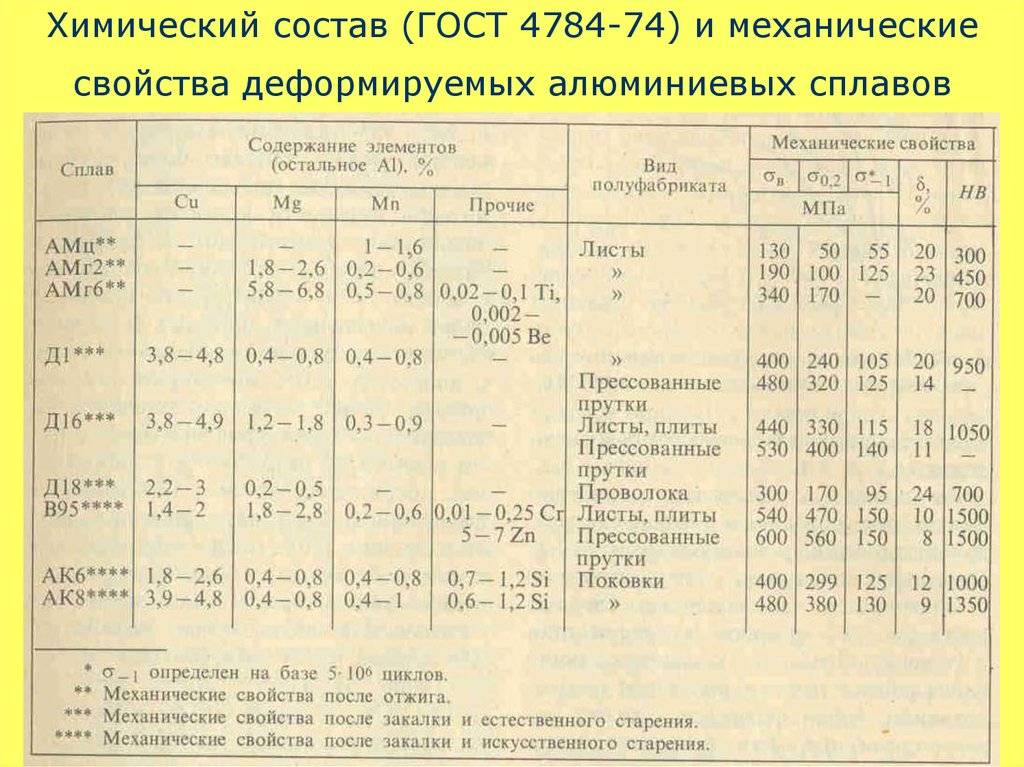

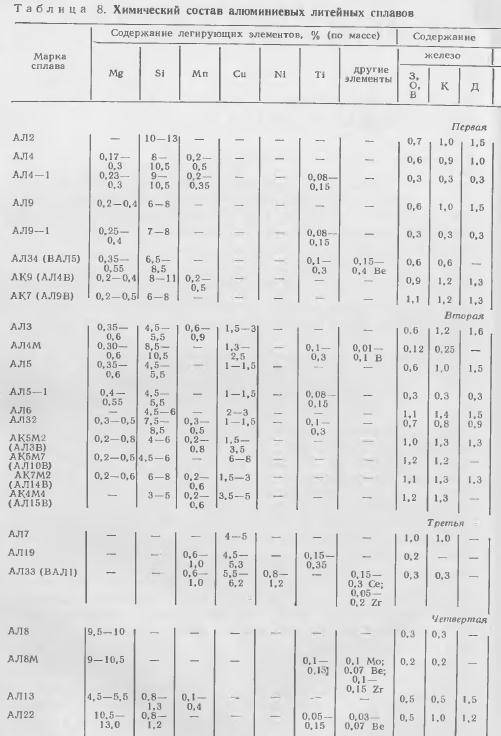

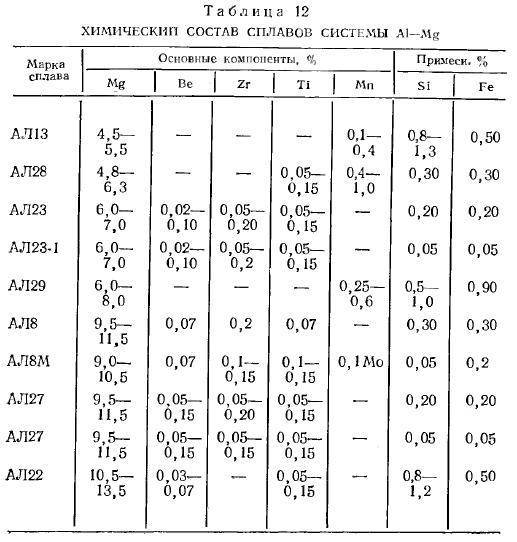

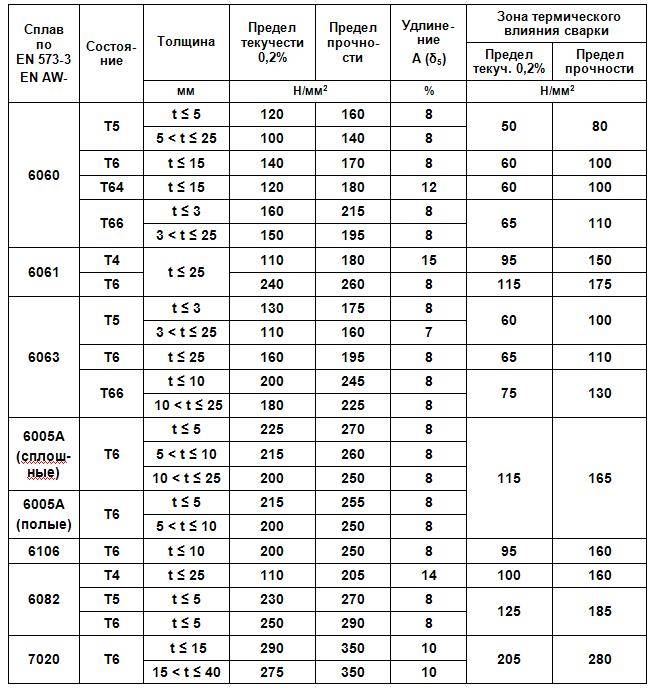

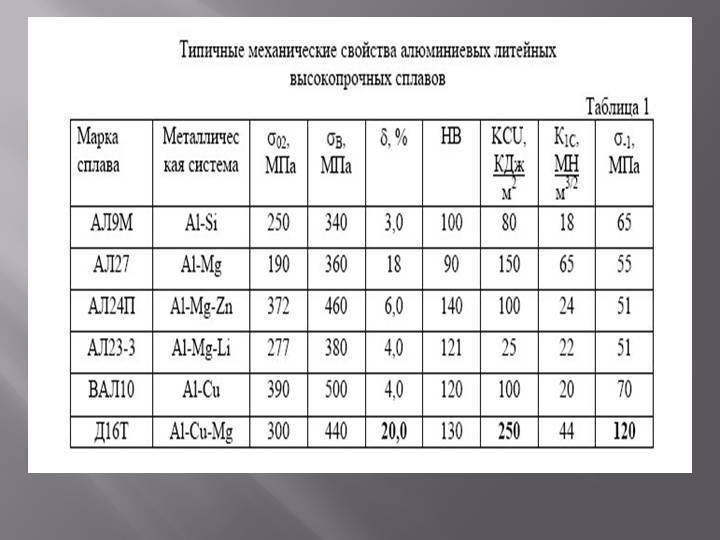

Характеристики алюминиевых сплавов

Сплавы на основе алюминия могут обладать самыми различными характеристиками, так как при их получении проводится смешивание различных примесей

Именно поэтому рассматривая механические свойства алюминиевых сплавов следует уделить внимание тому, какие именно элементы входят в состав

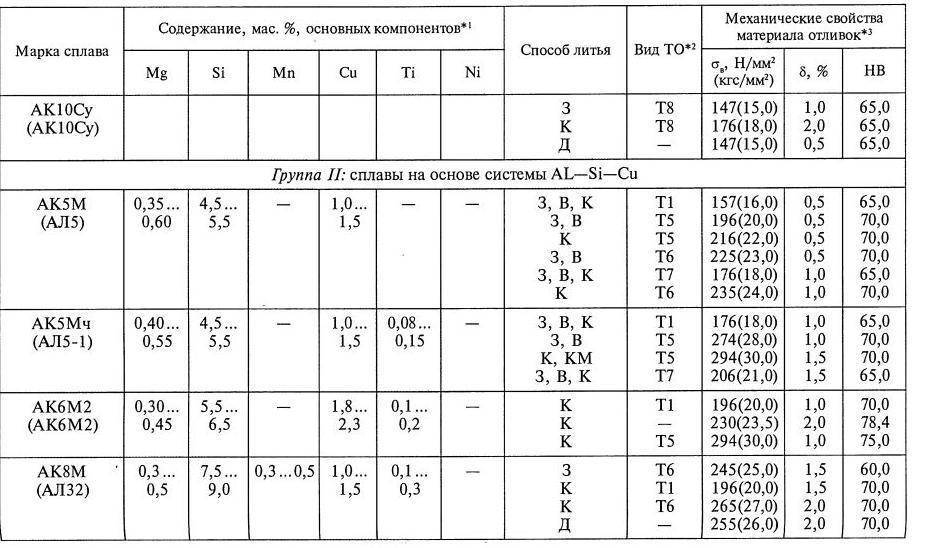

Для начала отметим классификацию материалов, которые получаются при соединении меди и алюминия. Они делятся на три основные группы:

- Действующие элементы медь и алюминий.

- Действующие элементы медь, магний и алюминий.

- Сочетание меди, алюминия и магния с добавлением легирующих элементов (в основном марганца).

Последняя группа сегодня получила довольно большое распространение, так как температура плавления алюминиевых сплавов, входящих в нее, довольно высока. Сплавы последней группы называют дюралюминием.

Рассматривая дюралюминий уделим внимание нижеприведенным моментам:

- В состав данного сплава входят железо и кремний. В большинстве случаев подобные легирующие элементы воспринимаются как вещества, ухудшающие эксплуатационные качества. В данном случае железо способствует повышению жаростойкости, а кремний позволяет с высокой эффективностью провести старение.

- Входящие в состав магний и марганец повышают прочность. За счет их включения в состав стало возможно использовать дюралюминий при производстве обшивочных листов для высокоскоростных поездов и летательных аппаратов или самолетов.

Среди основных особенностей можно отметить нижеприведенные моменты:

- С увеличением концентрации магния повышается прочность, но уменьшается коррозионная стойкость.

- Прирост магния на 1% приводит к повышению прочности примерно на 30 000 Па.

- В большинстве сплавов не более 6% магния. Это связано с тем, что слишком большая концентрация станет причиной покрытия всей поверхности коррозией. Также большая концентрация марганца становится причиной неоднородности структуры, неравномерная нагрузка может стать причиной появления трещины или другой деформации.

Сочетание алюминия с марганцем практически не подвергают термической обработке. Это связано с тем, что даже при соблюдении условий проведения закалки существенно изменить эксплуатационные качества сплава не получится. Плотность алюминиевого сплава может колебаться в достаточно большом диапазоне: от 2 до 4 грамм на кубический сантиметр.

Рассматривая слав, прочность которого имеет рекордные показатели, следует уделить внимание сплаву алюминия с цинком и магнием. При применении современных технологий производства можно добиться качеств, которые будут характерны для титана. Среди особенностей подобного сплава отметим:

Среди особенностей подобного сплава отметим:

- Термическая обработка становится причиной растворения цинка, за счет чего предел прочности алюминиевого сплава возрастает в несколько раз.

- Применять подобный материал в электрической промышленности нельзя, так как прохождение электричества становится причиной существенного снижения коррозионной стойкости.

- Коррозионная стойкость в некоторых случаях повышается путем добавления меди, но все же она становится низкой.

В литейной промышленности весьма большое распространение получили алюминиевые сплавы, которые в своем составе имеют кремний. Тот момент, что при термической обработке кремний отлично растворяется в алюминии, позволяет использовать металл при фасонном или формовочном литье. Получаемые изделия хорошо обрабатываются резанием, а также обладают повышенной плотностью.

Примером можно назвать то, что железо добавляется в состав для упрощения процесса отделения детали от формы. В состав могут добавляться титан, который существенно повышает показатель прочности.

Подводя итоги по характеристикам алюминиевых сплавов можно отметить нижеприведенные моменты:

- Предел текучести может варьироваться в достаточно большом диапазоне.

- Температура плавления алюминия может изменяться в зависимости от того, какие применялись легирующие вещества.

- Прочность материала можно существенно повысить.

- Некоторые легирующие элементы снижают коррозионную стойкость, улучшая другие эксплуатационные качества. Именно поэтому проводится покрытие поверхности защитными веществами.

Из-за легкости и прочности, а также относительно высокой коррозионной стойкости алюминиевые сплавы получили достаточно широкое применение. Альтернативных материалов, которые обладают подобными свойствами и низкой стоимостью, практически нет.

Сплав Д16т

Д16т характеристики и расшифровка марки, сплав алюминия Д16т плотность, ГОСТ и другая информация.

Д16т – один из самых востребованных дюралюминиевых сплавов в судостроительной, авиационной и космической промышленности. Главное его преимущество заключается в том, что получаемый из него металлопрокат обладает:

- стабильной структурой;

- высокими прочностными характеристиками;

- в 3 раза более легким весом, чем стальные изделия;

- повышенным сопротивлением микроскопической деформации в процессе эксплуатации;

- хорошей механической обрабатываемостью на токарных и фрезеровочных станках, уступая лишь некоторым другим алюминиевым сплавам.

В связи с этим, изделия не требует дополнительной термообработки и позволяет избежать такой распространенной проблемы, как уменьшение размеров заготовок после естественной или искусственной закалки, которая характерна для изделий, выполненных из сплава Д16.

Сплав д16т: расшифровка марки

Химический состав дюралюминия Д16Т строго регламентируется ГОСТом 4784-97 и расшифровывается следующим образом:

- Д – дюралюминий;

- 16 – номер сплава в серии;

- Т – закаленный и естественно состаренный.

Дюралюминий Д16Т относится к алюминиевым сплавам системы Al-Сu-Mg, легируемым марганцем. Большую его часть составляет алюминий – до 94,7%, остальное приходится на медь, магний и другие примеси. Марганец увеличивает коррозийную стойкость сплава и улучшения его механические свойства, хотя и не образует с алюминием общих упрочняющих фаз, а лишь дисперсные частицы состава Al12Mn2Cu.

Негативно на характеристики д16т влияют включения железа, которое не растворяется в алюминии. Феррум кристаллизуется в дюралюминиевом сплаве в виде грубых пластин, существенно снижая его прочностные и пластичные параметры.

Кроме того, примеси железа связывают медь, в результате чего уменьшается прочность сплава, достигающих максимальных значений после естественного старения.

На западе существует аналог сплава Д16Т, плотность которого также равна 2,78 г/ кв. см., но маркируемого по-другому – 2024 т3511.

Термообработка сплава д16т

Дюралюминий Д16Т подвергается дополнительной обработке для улучшения его эксплуатационных качеств:

- В первую очередь проводится температурная закалка при 495-505 градусах. При более высоких температурах происходит пережог алюминия, приводящий к резкому снижению качественных характеристик сплава.

- Во-вторых, дюралюминий закаливается в холодной воде, причем большое влияние имеет температура охлаждающей воды. Самый оптимальный диапазон, при котором сплав достигает максимального сопротивления к межкристаллитной коррозии и питингу – 250-350 градусов.

- И в последнюю очередь дюралюминиевый сплав Д16Т подвергается естественному старению, которое проводится при комнатной температуре в течение 4-5 дней.

В результате после закалки и старения материал приобретает твердость, равную 125-130 НВ, которая является максимальной среди всех известных дюралюминов.

Сферы применения проката Д16Т

Ввиду высокой прочности, твердости и легкости, сплав Д16Т используется для изготовления различного металлопроката. Он востребован в различных промышленных областях:

- в конструкциях самолетов и судов и космических аппаратов;

- для изготовления деталей для машин и станков;

- для производства обшивки и лонжеронов автомобилей, самолетов, вертолетов;

- для изготовления дорожных знаков и уличных табличек.

Незаменимы трубы Д16Т при производстве нефтяного сортамента. Эксплуатационные колонны, собранные них способны обеспечить бесперебойную эксплуатацию скважины в течение 8 лет.

В отличие от стального трубного проката, дюралюминиевые трубы пластичны, легки в транспортировке, прочны и имеют гладкую поверхность.

Единственный минус труб Д16Т – склонность к коррозии при длительных нагревах, в агрессивной кислой или газовой среде.

Однако, данная проблема успешно решается с помощью неорганических ингибиторов, которые создают на поверхности труб толстую оксидную пленку и снижают их чувствительность к межкристаллитному разрушению.

У нас вы можете купить:

- Алюминиевые листы Д16АТ

- Алюминиевые плиты Д16Т

- Алюминиевые прутки Д16Т

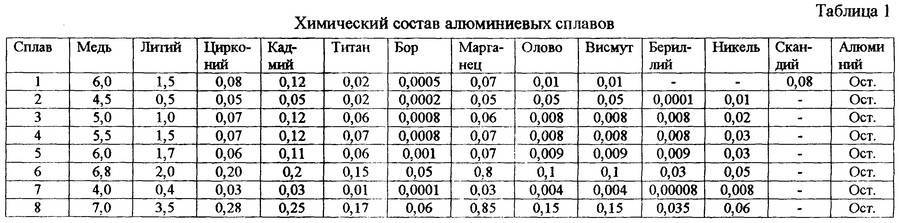

Сплавы алюминия с другими элементами

Легирующими элементами, используемыми при изготовлении алюминиевых сплавов и улучшающими их качественные характеристики, являются также следующие.

Бериллий уменьшает окисление при термической обработке. Невысокое содержание бериллия (0,01–0,05 %) улучшает текучесть соединений алюминия, используемых в процессе производства деталей двигателей внутреннего сгорания (поршней и головок цилиндров).

Висмут, а также свинец, олово или кадмий, обладающие низкой температурой плавления, при добавлении в состав сплавов облегчают процесс резки металла. Эти компоненты способствуют образованию мягких легкоплавких фаз, обеспечивающих ломкость стружки и смазывание резца.

Соединения с добавлением галлия (0,01–0,1 %) используются для производства расходуемых анодов.

Небольшое количество железа (не более 0,04 %) добавляют в материал, используемый для изготовления проводов, за счет этого повышается прочность и ползучесть материала. Кроме того, железо снижает прилипание состава к стенкам форм при литье в кокиль.

Нормативная база

В нашей стране существует несколько ГОСТ, которые нормируют требования к алюминию и его сплавов. Один из них – это ГОСТ 4784-97 Алюминий и сплавы алюминиевые деформируемые. Марки (с Изменениями N 1, 2, 3, с Поправками). Он распространяется на алюминий и сплавы из него, которые предназначены для получения полуфабрикатов различного типа и форм.

В частности, ГОСТ определяет соотношение алюминия и остальных компонентов. В этом же документе указаны требования.

Кстати, в этом же документе можно найти и наименование иностранных аналогов, например,

Д16 можно заменить на AlCu4Mg1, а Д16ч на сплав 2124.

В документах, которые предоставляет производитель, в обязательном порядке должны быть указаны не только марка готовой продукции но и ее химический состав.

Нормативная база

В нашей стране существует несколько ГОСТ, которые нормируют требования к алюминию и его сплавов. Один из них — это ГОСТ 4784-97 Алюминий и сплавы алюминиевые деформируемые. Марки (с Изменениями N 1, 2, 3, с Поправками). Он распространяется на алюминий и сплавы из него, которые предназначены для получения полуфабрикатов различного типа и форм.

В частности, ГОСТ определяет соотношение алюминия и остальных компонентов. В этом же документе указаны требования.

Кстати, в этом же документе можно найти и наименование иностранных аналогов, например,

Д16 можно заменить на AlCu4Mg1, а Д16ч на сплав 2124.

В документах, которые предоставляет производитель, в обязательном порядке должны быть указаны не только марка готовой продукции но и ее химический состав.

Аналоги Д16Т

В продаже встречается довольно большое количество зарубежных аналогов. Дюраль д16 производится с учетом установленных стандартов и имеет соответствующие характеристики. Д16Т аналоги маркируются по своим стандартам, к примеру, т3511.

При рассмотрении аналогов следует учитывать особенности проводимой термической обработки Д16ЧТ:

- Для начала выполняется температурная закалка, для чего заготовка нагревается до температуры 500 градусов Цельсия. Стоит учитывать, что слишком высокая температура приводит к пережогу алюминий и ухудшению его основных качеств. При этом изменения происходят резко. Поэтому следует уделять много внимания температурному режиму.

- Следующий шаг заключается в закалке в холодной воде. При этом большое значение имеет температура воды. Оптимальным значением принято считать диапазон от 250 до 350 градусов Цельсия.

- Далее для улучшения основных качеств проводится естественное старение. Процесс достаточно прост, поверхность контактирует с воздухом, температура которого схожа с комнатной. Процесс длиться в течение 4-5 дней.

В результате проведенного процесса поверхность приобретает твердость около 125-130 НВ. Подобный показатель можно назвать максимальным значением для сплавов рассматриваемой группы.

В заключение отметим, что применение современных технологий позволяет выдерживать процент концентрации всех элементов строго в рекомендуемом диапазоне. За счет этого повышается качество сплава и его основные характеристики.

Источник статьи: http://stankiexpert.ru/spravochnik/materialovedenie/splav-d16t.html

Немного истории

Дюралюминий разработан немецким ученым Вильмом в 1903-ем. Металлург попросту смешал алюминий, медь, кремний. С этого момента до начала серийного производства прошло всего 6 лет. В 1911 году дюралюминий стали применять строительства воздушных судов, в частности, дирижаблей и тяжелых бомбардировщиках. Малый вес конструкций при сопоставимой с прочностью стали позволил уменьшить массу летательных аппаратов в 2 — 3 раза. Это привело к резкому развитию авиационной промышленности.

Основные свойства этих сплавов

В базовый состав сплава входят следующие вещества:

- медь — до 0,5%;

- марганец до 0,5%;

- магний до 1,2%;

- кремний и многие другие.

Изменяя пропорции используемых веществ можно изменять и свойства дюралюминия.

Прочность дюралюминия достигает — до 500 МПа под действием временных нагрузок и 250 — 300 при стандартных нагружениях, (прочность чистого алюминия — 70-80 МПа). Этот параметр сделал дюрали материалом, используемым во многих областях промышленности в том числе и высокотехнологичных. Сплав алюминия с некоторыми элементами, в определенных пропорциях, изменяет полученного сплава.

Благодаря компонентам, применяемым в производстве дюралюминия он приобретает ниже приведенные свойства:

- прочность, которая сопоставима с определёнными марками стали;

- высокая стойкость к температурному воздействия. материал начинает плавиться при температуре 650 ºC.

- повышенная электропроводность. это происходит из-за наличия меди.

- дюраль хорошо переносит прокат как по горячей, так и по холодной технологии.

Высокие технологические свойства дюралюминия, привели к высокому спросу на него. В мире производят порядка 60 000 тысяч тонн, из которого почти половину (свыше 30 000 тысяч тонн) изготавливают на территории КНР. Россия занимает второе место об объёмам производства, металлургические заводы получают 3 580 тыс. тонн.

Особенности производства

Производства дюраля, как и большинства сплавов, сопряжено с рядом сложностей. Получение дюраля происходит последовательно. На первом этапе получают технический алюминий и только потом в него начинают вносить добавки, формирующие его свойства. На втором этапе, получений первичный дюраль проходит через термический отжиг, производимый при 500 ºC. Такой режим обработки обеспечивает гибкость и мягкость металла. Для повышения прочности дюраль проходит через операцию старения.

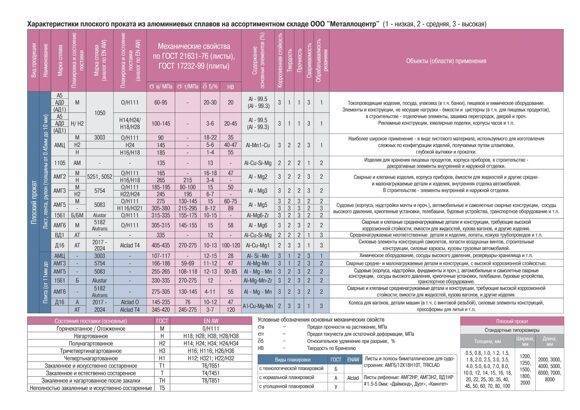

Отечественная и иностранная промышленность освоила выпуск следующих видов проката:

- листы и полосы разного типоразмера ГОСТ 21631-76;

- прутки круглые и многогранные по ГОСТ 21488-97;

- трубы разного диаметра и разной толщиной стенок ГОСТ 18475-82 и ГОСТ 18482-79;

- профили различной формы сечения.