Требования к инструментам применяемым при рубке металла

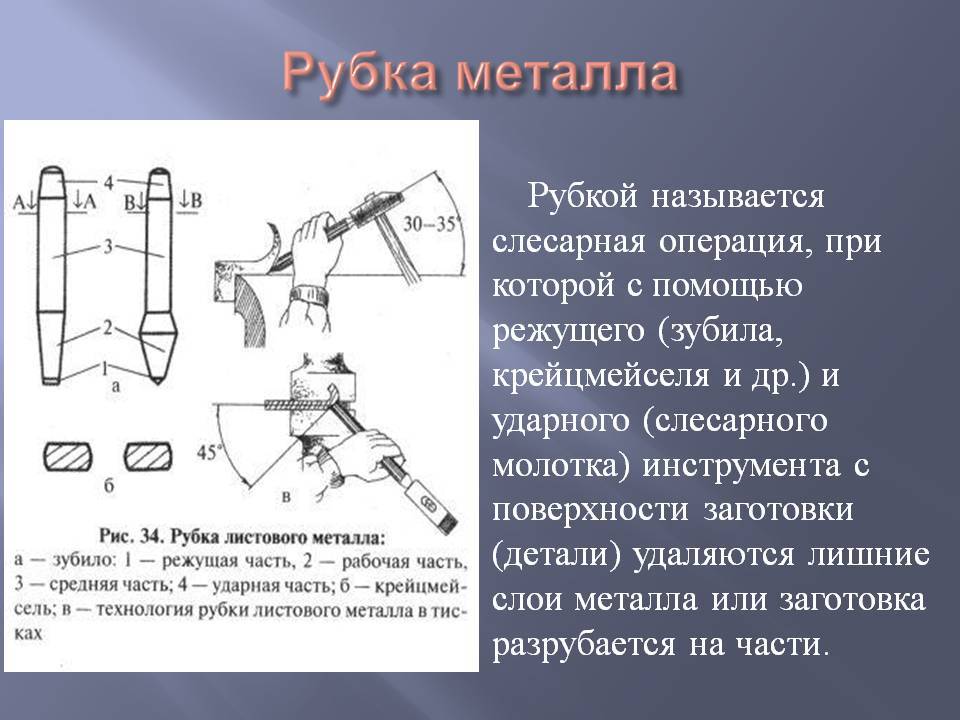

Рубкой называется слесарная операция, при которой с помощью режущего инструмента с заготовки или детали удаляют лишние слои металла или заготовку разрубают на части. При современных способах обработки материала или заготовок рубка металла — подсобная операция.

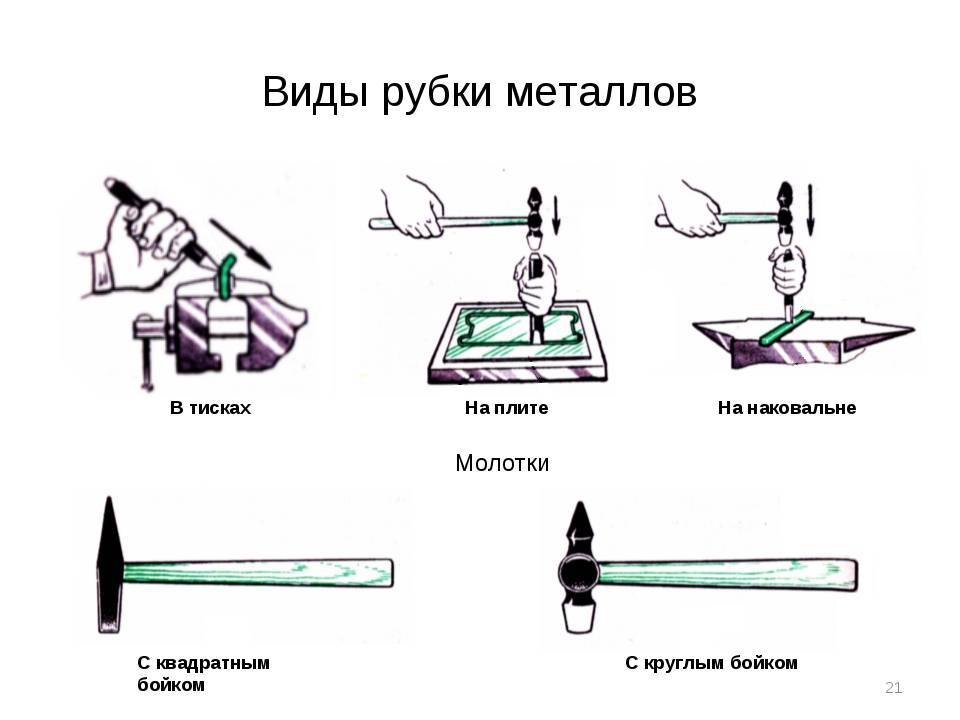

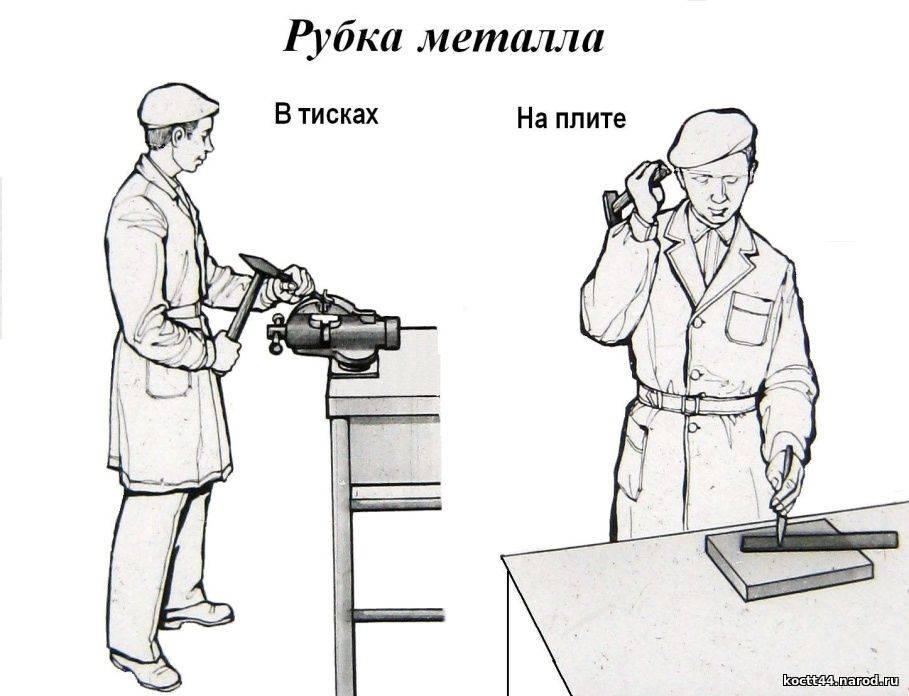

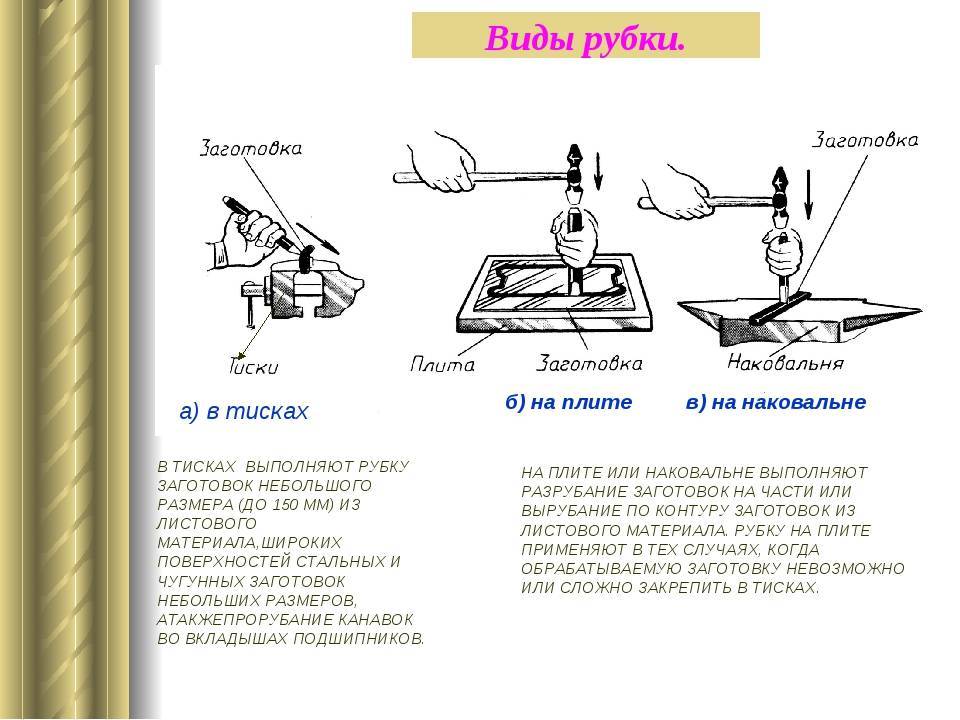

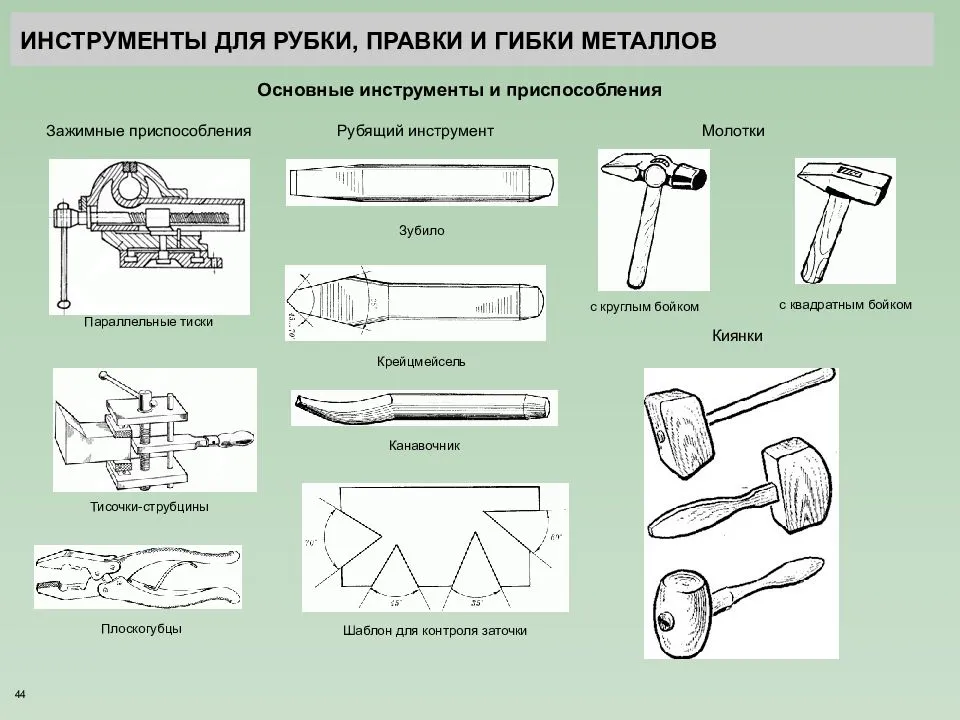

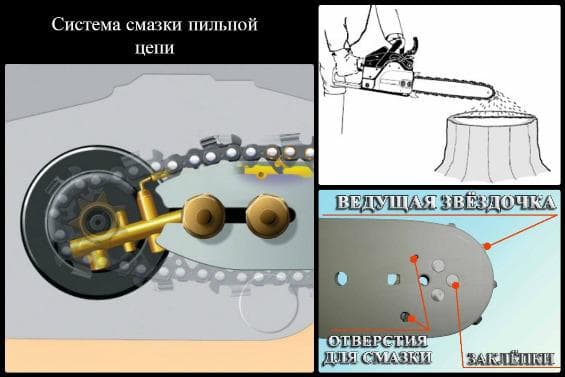

Рубку металла производят в тисках, на плите и на наковальне с помощью слесарного молотка, слесарного зубила, крейцмейселя, кузнечного зубила и кувалды.

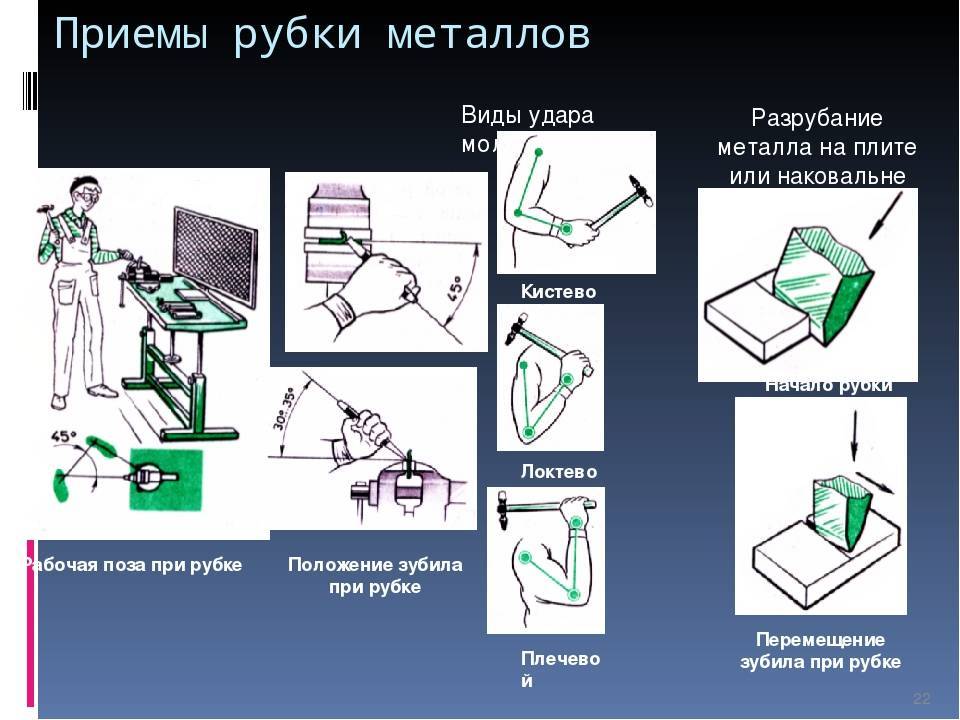

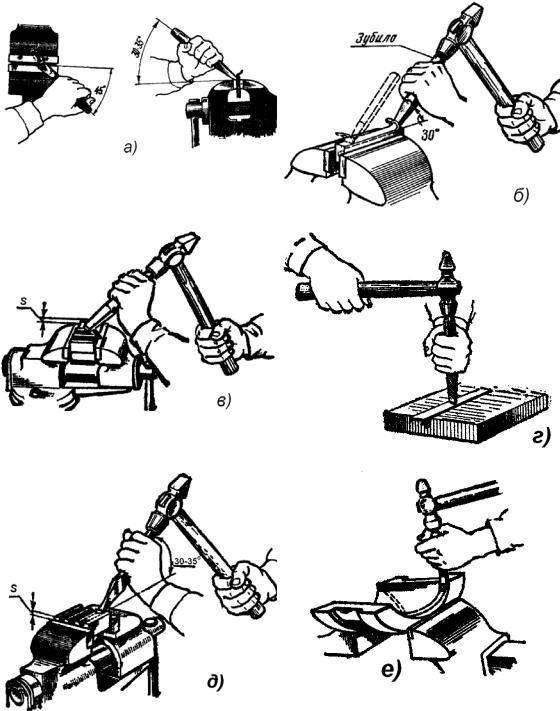

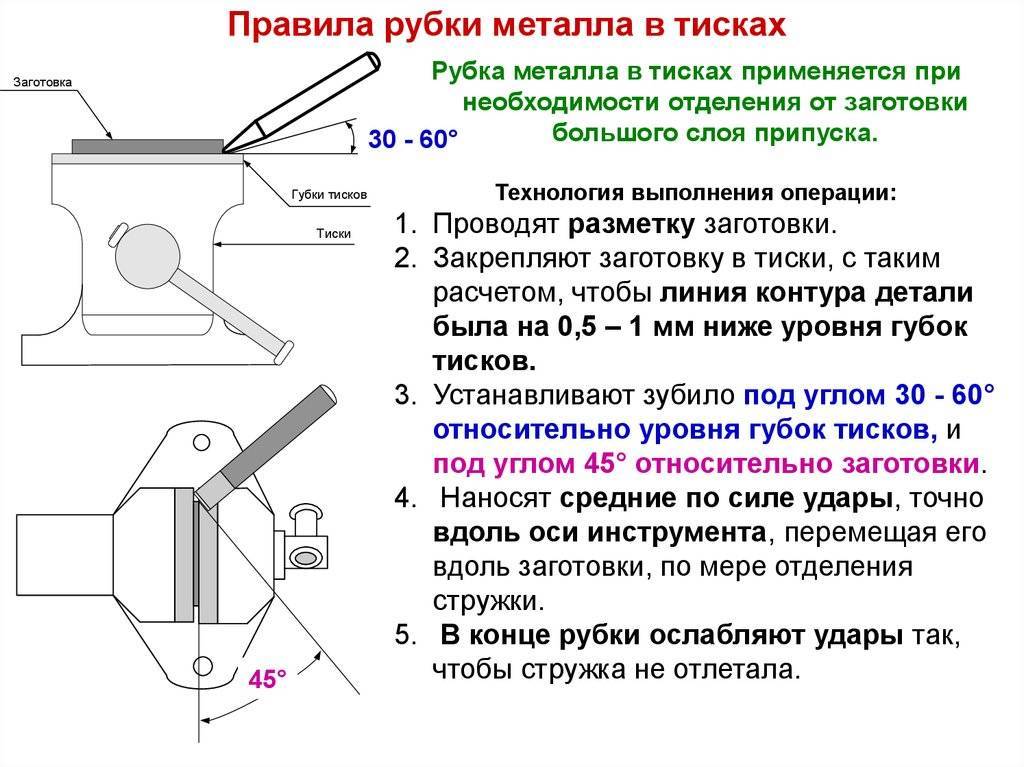

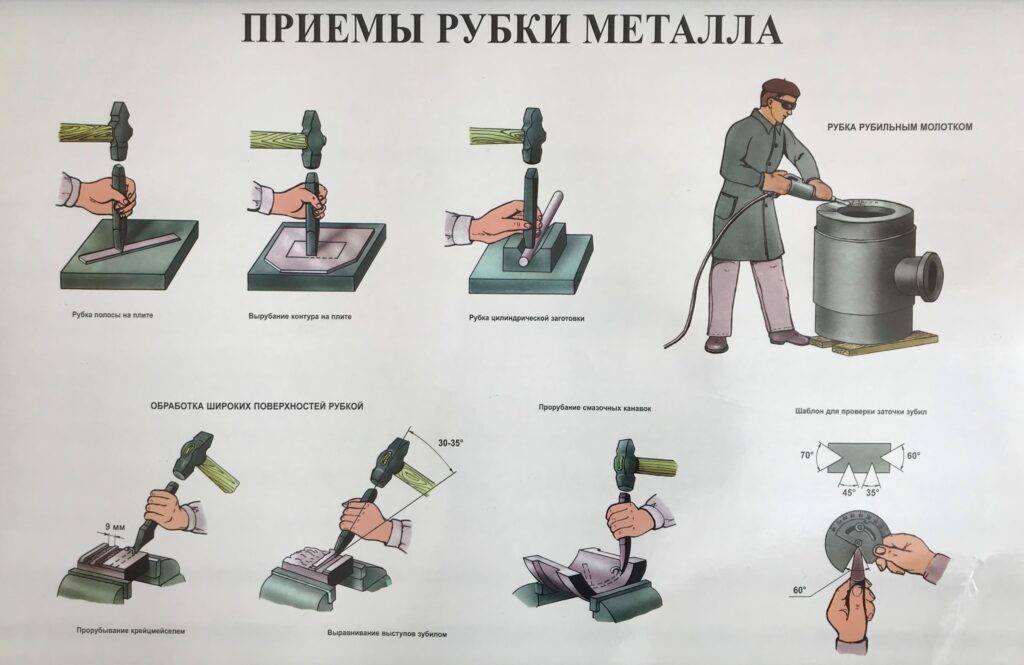

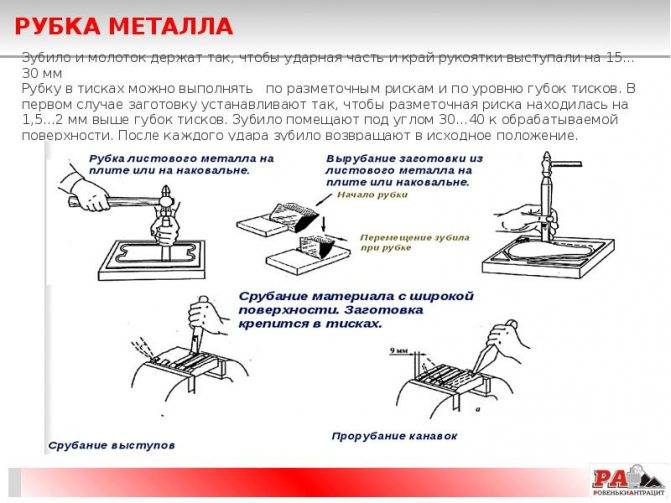

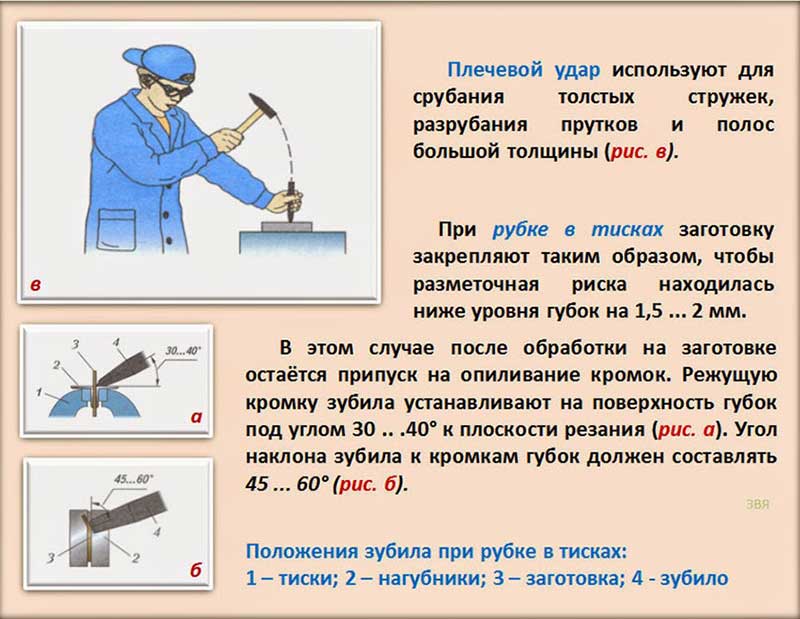

Рубка металла бывает горизонтальная и вертикальная в зависимости от расположения зубила во время операции. При горизонтальной рубке, производимой в тисках, заднюю грань зубила устанавливают к плоскости губок тисков почти горизонтально, под углом не более 5°С. Вертикальную рубку выполняют на плите или наковальне. Зубило устанавливают вертикально, а перерубаемый материал укладывают на плите горизонтально.

Рис. 3. Тиски параллельные:

1 — червячный винт, 2, 3 — подвижная и неподвижная губки, 4 — поворотный круг,

5 — винт поворотного круга, 6 — нижняя плита

Тиски бывают параллельные (рис. 3)—чугунные со стальными закаленными накладными губками 2, 3 и стуловые (рис. 4)—стальные. Материал перерубают преимущественно в стуловых тисках, так как они прочнее параллельных. На параллельных тисках разрешается перерубать только тонкую сталь.

Рубку тонкого металла, обрубку плоскостей, приливов, заусенцев, вырубку канавок производят в тисках, а перерубку толстого металла или длинных 2 полос и прутков — на плите или наковальне.

Рис. 4. Тиски стуловые:

1 — рычаг, 2,3— подвижная и неподвижная губки, 4 — втулка, 5—пружина, 6— лапа, 7 — распорная втулка

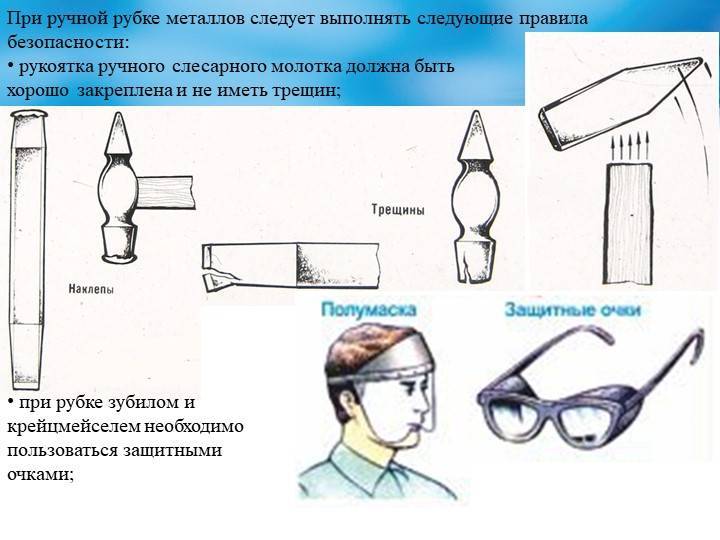

Молотки с круглыми бойками применяют, когда требуется большая сила и меткость удара, а с квадратными— для более легких работ. Молотки изготовляют из инструментальной стали У7. Рабочие части молотка закаливают и отпускают. Молоток должен быть в исправном состоянии, без трещин, плен, раковин и других дефектов.

Для слесарной рубки применяют молотки массой 400, 500, 600 и 800 г. Молотки насаживают на ручки из древесины твердых и вязких пород (береза, клен, дуб, рябина). Ручки должны быть овальной формы, с гладкой и чистой поверхностью, без сучков и трещин. Длина ручки молотка массой 400—600 г равна 350 мм, массой 800 г —380—450 мм.

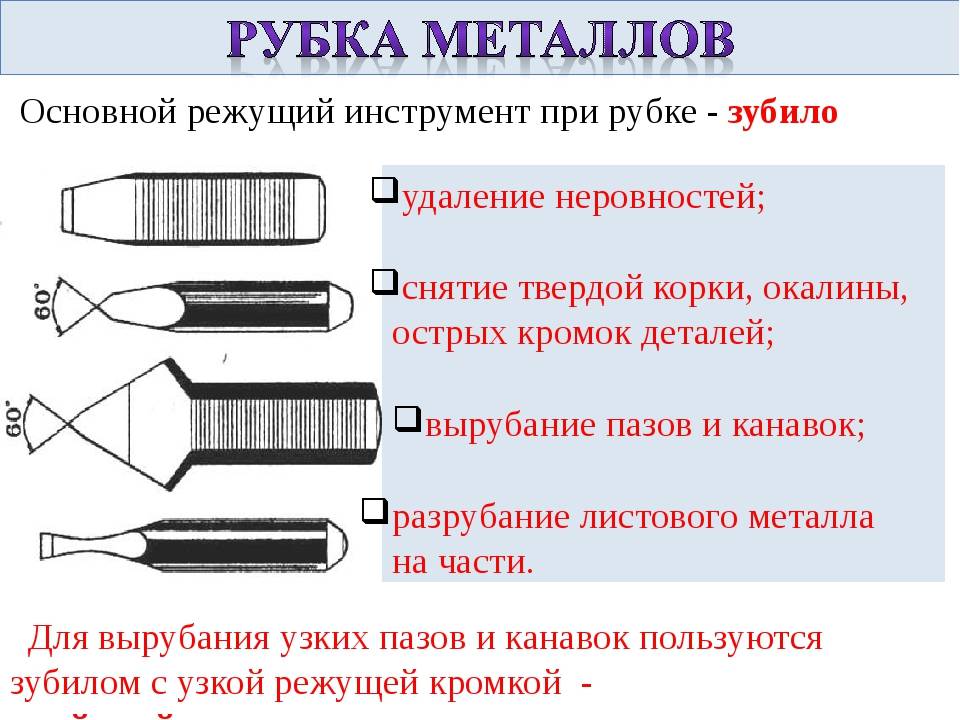

Рабочую часть зубила и крейцмейселя (рис. 5, е, г) закаливают на длину не менее 30 мм, а головку — слабее лезвия (на длину около 15—25 мм), чтобы при ударе молотком она не крошилась и не трескалась. Вся остальная часть зубила и крейцмейселя должна оставаться мягкой. Зубила и крейцмейсели не должны иметь трещин, плен и других пороков.

Рис. 5. Инструмент для рубки: а — Слесарный молоток с круглым бойком, б — слесарный молоток с квадратным бойком, в — слесарное зубило, г — крейцмейсель

Рис. 6. Заточка зубила на заточном станке: а — Приемы держания зубила при заточке, б — шаблон для проверки правильности угла заточки

Наиболее часто используют зубила длиной 175 и 200 мм с лезвиями шириной 20 и 25 мм. Для прорубания канавок в стали и чугуне применяют креицмеисели длиной 150—175 мм с лезвием шириной 5—10 мм. Головки зубила и креицмеиселя отковывают на конус, что обеспечивает правильное направление удара молотком и уменьшает возможность образования грибовидной шляпки на головке.

Угол заточки зубил и крейцмейселей зависит от твердости обрабатываемого металла. Для рубки чугуна, твердой стали и твердой бронзы угол заточки инструмента равен 70°, для рубки средней и мягкой стали —60°, для рубки латуни, меди и цинка —45°, для рубки очень мягких металлов (алюминия, свинца) — 35—45°.

Слесарный инструмент затачивают на заточных станках с абразивными кругами. Во время заточки рабочая часть инструмента (лезвие) сильно нагревается и может произойти ее отпуск. При отпуске твердость закалки теряется и инструмент становится негодным для дальнейшей работы. Во избежание этого рабочую часть инструмента во время заточки охлаждают водой. На рис. 6 показано, как надо держать зубило при заточке и как проверять правильность заточки угла,

голоса

Рейтинг статьи

Вырубание заготовок сложного профиля из листового металла

Одним из методов подготовки детали к чистовой обработке является рубка металла. Она относится к слесарным операциям. Её применение позволяет решить следующие задачи:

- удалить оставшийся слой или части металла с поверхности заготовки;

- устранить образовавшиеся кромки на краях детали после ковки и литья;

- разделить металлический прокат на более мелкие части;

- вырубить отверстия в металлических изделиях;

- прорубить канавки различного назначения.

В справочной литературе описывающей слесарное дело подробно приводятся задачи, решаемые этой операцией и способы её проведения. Большое назначение слесарной рубки определяет её широкое применение в металлообработке и машиностроении. Она позволяет быстро и качественно разделить заготовки по заданным размерам.

Способы рубки металла

Технология слесарной рубки металла подразделяется на следующие виды:

- по характеру решаемых задач (вырубка деталей по заданной форме, отделение части металла необходимого размера, вырубание канавок);

- способу операции (ручную или механизированную);

- методу фиксации;

- направлению рубочного действия (вертикальное или горизонтальное).

Все виды рубки металла могут осуществляться как вручную, так и механически. Это определяется требуемым качеством получаемого изделия, количеством (производительностью), техническими возможностями (наличием ручного или механического инструмента).

При ручной рубке используются следующие способы: вертикальный или горизонтальный. Выбор способа зависит от возможности закрепления металла.

Она может зажиматься в тисках (если позволяют размеры и масса). Если это невозможно, заготовку располагают на наковальне или металлической плите. Горизонтальную операцию целесообразно производить с использованием слесарных тисков.

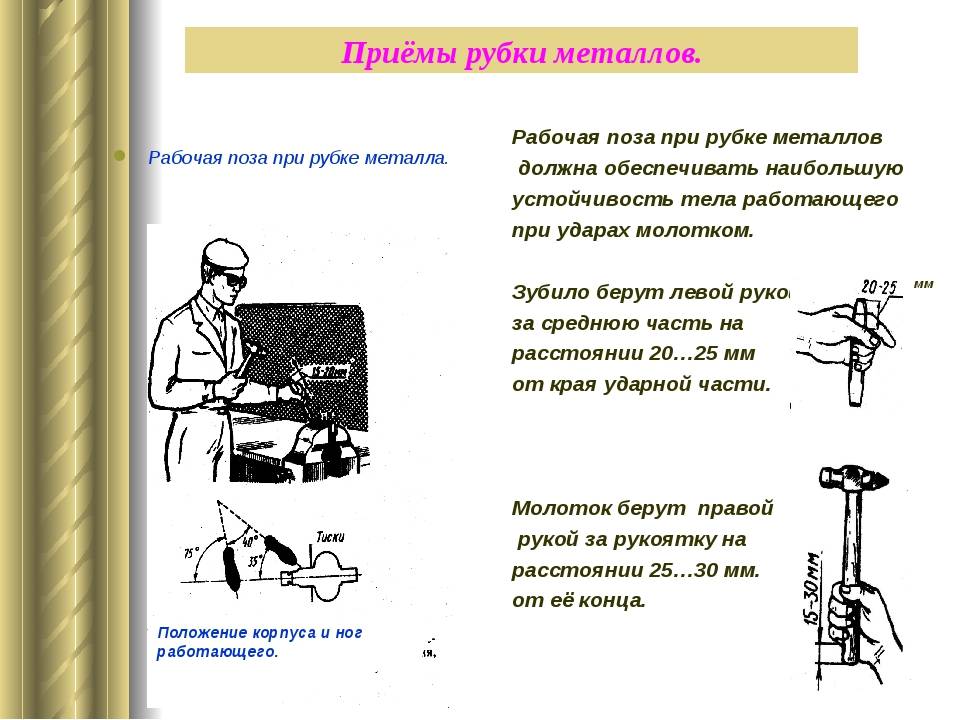

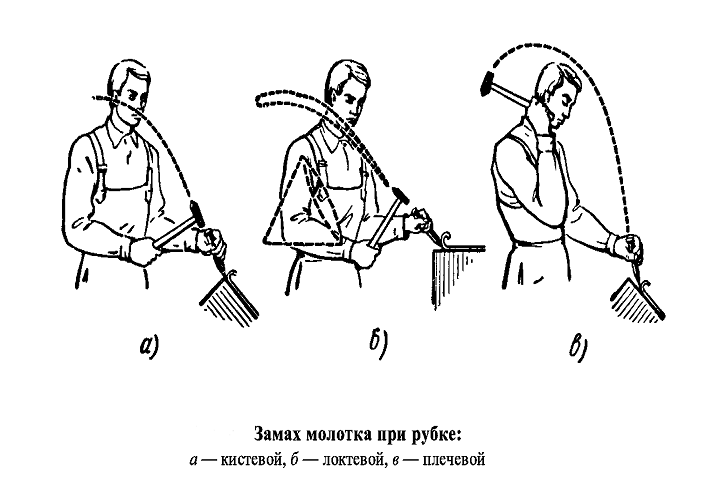

При ручной рубке выделяют три способа нанесения удара молотком. Это — кистевой, локтевой и плечевой удар. От силы удара зависит скорость проведения операции и качество получаемого края детали. На силу удара влияет масса ударной части молотка, длины ручки.

В оборудованных мастерских и на металлообрабатывающих предприятиях применяют различные виды механизированных способов рубки и резки металлических заготовок. К этим способам относятся:

- вырубка с помощью пресса или молота;

- рубка и резка с помощью гильотины;

- применения специальных станков.

В основу механизированных видов положены, механические, гидравлические или электрические принципы приведения в действие режущего инструмента.

Применяемое оборудование и инструменты

Этот перечень зависит от способа проведения работ. Ручная рубка осуществляется с применением:

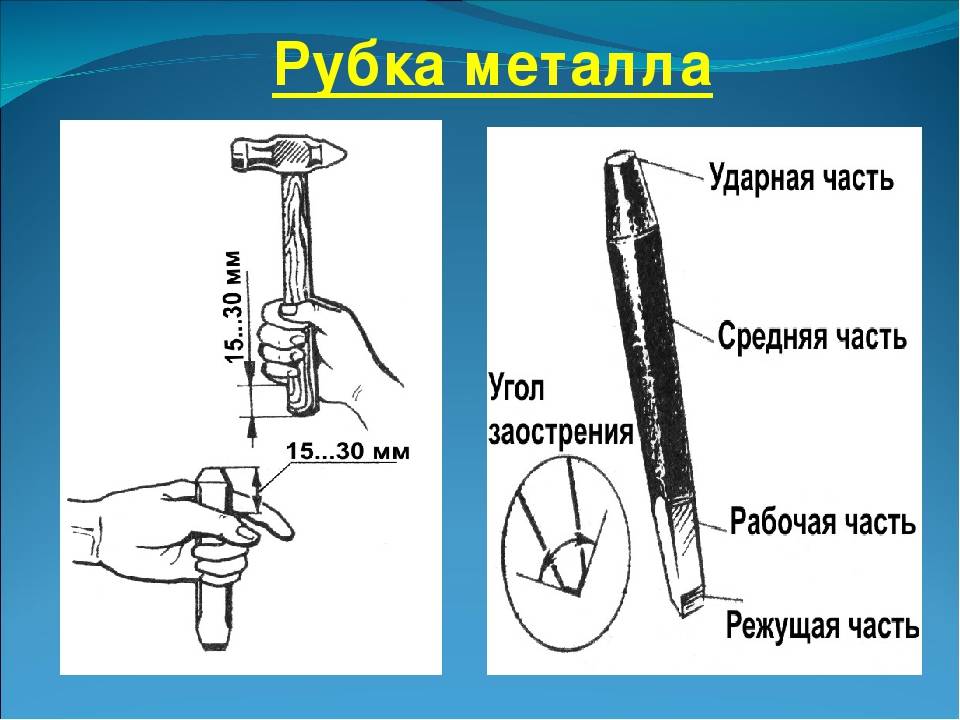

Слесарное зубило конструктивно состоит из трёх основных частей: ударной, средней (держателя) и режущей (рабочей). Форма режущей части у каждого разная и зависит от решаемой задачи. Зубилом производят стандартную операцию рубки. Крейцмейсель обладает более узкой режущей кромкой.

Канавочник предназначен для вырубания канавок, поэтому его режущая часть выполнена в форме полукруга. Бородок изготавливают из круглого металлического стержня, и имеет рабочую часть в форме окружности заточенной по периметру. С его помощью производят вырубку отверстий в листовом металле.

Все ударные инструменты изготавливаются из прочной инструментальной стали.

Вырубка небольших деталей, отверстий, отдельных частей производится с помощью крепёжного оборудования или на стальных подложках. Для надёжности крепления эта операция производится в тисках.

В качестве инструмента для разметки применяют различные слесарные линейки, угольники, разметочные штангенциркули, малки. Для нанесения отметок применяют: керны (различной модификации), чертилки с разной формой наконечников, карандаши. Применяемые инструменты изготовлены по разработанным стандартам

На промышленных предприятиях инструментом для рубки металла являются специальные станки. К ним относятся:

- гильотины;

- прессы (гидравлические и механические);

- пресс-ножницы;

- угловысечные станки.

Они обладают высокой производительностью и позволяют проводить рубку даже очень толстого металла.

Какие операции выполняются при рубке металла?

При выполнении рубки следует помнить об обязательных операциях. Все применяемые приёмы напрямую влияют на продуктивность и качество результата.

Транспортировка металла

Транспортировка металла, предназначенного для обработки, проводится вручную или с помощью механизации. Тележка, носилки, подъемно-транспортное оборудование вплоть до балочного крана – в зависимости от массогабаритных характеристик.

Разметка выполняется при достаточном освещении.

В процессе рубки не будет лишним периодически проверять ее, если применялись стираемые средства (карандаш или мел).

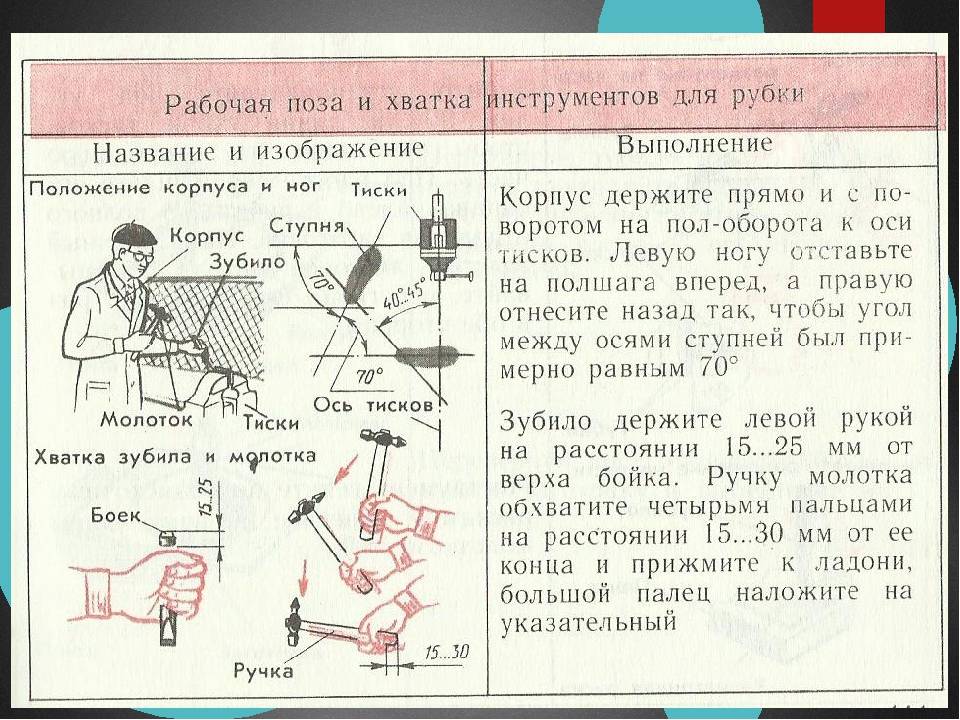

Все работы руками сопровождаются положением тела и стойкой ногами.

Сидеть при процессе неэффективно, так как снижается усилие удара. Небольшими изменениями положения тела возможно варьировать угол удара и подбирать наиболее эффективную позу.

Исключение составляет работа на станке. Инструкции по безопасности и технологический процесс содержат полный объем рекомендуемых действий. Регламент обычно содержит все требования и рекомендации.

Стоять по отношению к месту выполнения ручного реза необходимо в пол-оборота.

Расстояние между столом и телом – примерно половина корпуса или как удобно в конкретный момент.

Для приложения на край детали силы, достаточной для деформации и срезания, оптимально удержание с помощью тисков. Изделию следует выступать из губок на пару миллиметров от линии разметки – иначе требуемые размеры не будут соблюдены.

Удержание инструмента – уверенное, все движения – выверенные и без излишней спешки.

В целях техники безопасности и одновременно создания наиболее мощного удара нужно держать рукоятку за 1-2 см от конца, а не возле головы. Держать зубило – с 2-3 см между рукой и ударной частью.

Операции при рубке металла

Операции при рубке металла

Нанесение удара молотком по зубилу рекомендуется по центру ударной части. Для выдерживания наибольшей точности взгляд при ударе нужно концентрировать на соединении острия и материала. Если смотреть на ударную часть, появляется высокий риск схода режущей кромки с нужного места.

Обработка толстого металла производится в несколько подходов. Рекомендуется чередование заглубления и выемки металла из канавки. После этого — последующее срубывание по образовавшейся небольшой толщине.

Рубка замкнутых профилей (труба круглая, квадратная, прямоугольная или иная) выполняется с равномерным их поворотом. Производится удар с разрезанием некоторой длины, трубка проворачивается, рез повторяется. Отламывание допускается только незначительной остаточной полосы, а не всей трубки.

Pereosnastka.ru

Общие понятия о рубке и сущность процесса

К

атегория:

Рубка металла

Общие понятия о рубке и сущность процесса

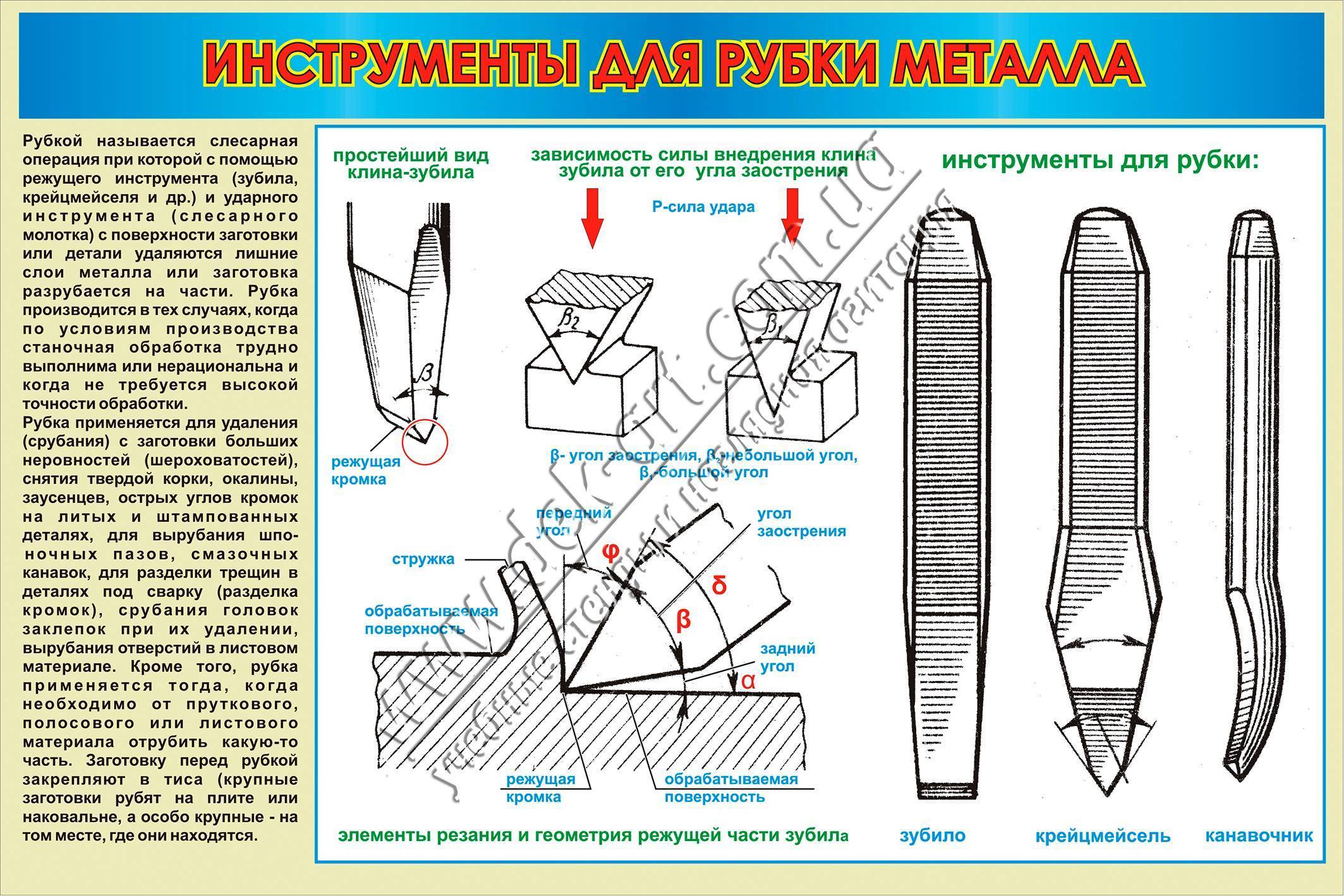

Рубкой называется слесарная операция, при которой с помощью режущего инструмента (зубила, крейцмейселя и др.) и ударного инструмента (слесарного молотка) с поверхности заготовки или детали удаляются лишние слои металла или заготовка разрубается на части.

Рубка производится в тех случаях, когда по условиям производства станочная обработка трудно выполнима или нерациональна и когда не требуется высокой точности обработки.

Рубка применяется для удаления (срубания) с заготовки больших неровностей (шероховатостей), снятия твердой корки, окалины, заусенцев, острых углов кромок на литых и штампованных деталях, для вырубания шпоночных пазов, смазочных канавок, для разделки трещин в деталях под сварку (разделка кромок), срубания головок заклепок при их удалении, вырубания отверстий в листовом материале.

Кроме того, рубка применяется тогда, когда необходимо от пруткового, полосового или листового материала отрубить какую-то часть.

Заготовку перед рубкой закрепляют в тиски. Крупные заготовки рубят на плите или наковальне, а особо крупные — на том месте, где они находятся.

В зависимости от назначения обрабатываемой детали рубка может быть чистовой и черновой. В первом случае зубилом за один проход снимают слой металла толщиной от 0,5 до 1 мм, во втором — от 1,5 до 2 мм. Точность обработки, достигаемая при рубке, составляет 0,4—1,0 мм.

Резанием называется процесс удаления с обрабатываемой заготовки (детали) лишнего слоя металла в виде стружки, осуществляемый с помощью режущих инструментов. Процесс резания осуществляется при выполнении большинства слесарных операций: рубки, резания, опиливания, сверления, шабрения, притирки.

Рис. 1. Углы режущей части слесарного инструмента:а — зубила, б — крейцмейселя, в — шабера, г — наплль-ника, д — ножовочного полотна, е — сверла, ж — развертки, з — метчика

Форма режущей части (лезвия) любого режущего инструмента представляет собой клин с определенными углами (зубило, резец) или несколько клиньев (ножовочное полотно, метчик, плашка, фреза, напильник) (рис. 1, а—з).

Зубило представляет собой простейший режущий инструмент, в котором форма клина особенно четко выражена (рис. 2,а).

В зависимости от того, как будет заострен режущий клин (рис. 2,,), как он будет установлен по отношению к плоскости (поверхности) детали и как будет направлена сила, двигающая клин в слое металла, можно получить наибольший или наименьший выигрыш в затрате труда, в качестве обработки, а также в количестве израсходованных инструментов.

Чем острее клин, т. е. меньше угол, образованный его сторонами, тем меньшее усилие потребуется для его углубления в материал.

Теорией и практикой резания установлены определенные углы заострения режущих инструментов для различных металлов. Элементы и геометрическая форма режущей части зубила изображены на рис. 3.

На обрабатываемой заготовке различают следующие поверхности: обрабатываемую, обработанную, а также поверхность резания.

Обрабатываемой поверхностью называется поверхность, с которой будет сниматься слой материала (стружка).

Рис. 2. Простейший вид клина-зубила (а), зависимость силы внедрения его от угла заострения (б)

Рис. 3. Элементы резания и геометрия режущей части зубила

Угол заострения (бета) — угол, образованный между передней и задней поверхностями инструмента.

Инструменты, применяемые при рубке металла

Основное режущее лезвие находится внутри зубила. Оно выглядит так – деревянная ручка небольшой длины, широкое основание и сама заостренная кромка. иногда дерева нет вовсе или его заменяет прочный пластик, резина. Главное, чтобы по шляпке можно было бить молотком, то есть была широкая часть. Посмотрим на фото:

Имеет большое значение твердость клинка. Обычно применяют инструментальную сталь марок У7 или У8, а прочность не должна быть меньше, чем 53 HRC.

Теперь поговорим о заточке. Не всегда чем острее, тем лучше. Ведь при соприкосновении с достойной преградой, кончик просто может сломаться. Посмотрим на таблицу и определим угол, под каким нужно заточить зубило, в соответствии с обрабатываемым материалом:

| Металл | Угол заточки, градусы |

| Сталь | 60 |

| Чугун и сплавы на его основе | 70 |

| Цветмет | 35-45 |

Теперь о головке. В идеале она должна быть более мягкой, чем основание, именно поэтому старые образцы инструмента не очень хорошо подходят. Это обусловлено тем, что при ударе могут начать деформироваться, крошиться кромки. Тогда необходимо своевременно менять ручку. Если пользоваться неисправным зубилом, то можно попасть себе по пальцу.

Приспособление для рубки металла — гильотина

Разделка сталей и более мягких сплавов может требоваться постоянно и в больших объёмах. В производственных условиях, домашних мастерских и небольших частных цехах находят применение станки и устройства с различной степенью механизации:

- ручная гильотина – сооружение рамного типа, имеющее в основе длинный твердосплавный нож;

- пресс-ножницы – гильотина, приводимая в движение электрическим или пневматическим приводом;

- пресс – более обстоятельный агрегат, изготовленный в виде полноценного оборудования;

станок для высечки – позволяет обработать лист металла и получить в нём отверстия требуемой формы и плотности.

Устроена гильотина сравнительно просто. На фундамент устанавливается несущая рама, на которой монтируются остальные узлы. Корпус, ножи, привод, трубопроводы (кабельные трассы) и органы управления создают техническую возможность рубки листового и другого проката, например, швеллер или уголок. Довершается агрегат защитными ограждениями и системами сигнализации.

Ручная гильотина

Интересна гильотина наличием диапазона регулируемых параметров:

- тип металла и его механические характеристики (обработка алюминиевого сплава и легированной стали потребует приложения отличающихся усилий);

- оптимальный угол α, «альфа» (характеристика взаимного расположения задней грани инструмента и разрезаемой поверхностью);

Схема гильотины

- скорость подачи ножа;

- рабочее давление, создаваемое ножом.

Настройка проводится механическими или электронными компонентами.

Пресс-ножницы

Основное достоинство механизированного оборудования – высокое КПД и возможность работы с большими толщинами. Механизированной промышленной оснастке присущи как гибкость в применении, так и высокая специализация:

- разделка листового проката любой толщины в зависимости от мощности установки;

- создание уникальных угловых вырезов;

- проработка проёмов в сортовом и фасонном прокате;

- получение узкоспециализированных объектов (к примеру, канавок во вкладышах и втулках подшипников – помимо резания здесь также задействуется и рубка).

Крейцмейсель, молотки для рубки металла, фото

Первое приспособление предназначено для проделывания канавок и отверстий. Оно не больше среднего гвоздя, однако с его помощью можно деформировать металлическое изделие в нужной пропорции. На них изредка тоже производят шляпки, но чаще это просто небольшой инструмент из монолитного сплава, который имеет приплюснутую основную часть и ромбовидную, заостренную рабочую зону. Вот как он выглядит:

- зубило – используется для грубых операций;

- крейцмейсель – приспособление для снятия небольших фрагментов поверхности.

О молотках подробно рассказывать нет смысла, так как они ничем не отличаются от нам привычных. Их удельный вес составляем от 400 г до 800 в зависимости от размаха работ. Главное при выборе смотреть на надежность установления металлической части на рукояти, на отсутствие свободного хода.

Ручной

Ручная рубка – очень простой и распространенный процесс, хорошо знакомый практически любому автовладельцу или домашнему мастеру, которому хоть раз приходилось брать в руки молоток и зубило для того, чтобы срубить лишний кусок или, например, заржавевший винт.

Собственно, зубило и молоток и являются основными инструментами. Что касается молотка, то для работы используется стандартный слесарный инструмент весом 0,4-0,8 килограмма с 35-45-сантиметровой ручкой.

Зубило представляет собой твердосплавный металлический брусок с режущей кромкой на одном из концов. Ширина рабочей части, ее форма и угол заточки, а также общая длина инструмента могут варьироваться в зависимости от его предназначения. Чаще всего используются зубила шириной 2 и 2,5 сантиметра с плоской или чуть закругленной режущей кромкой.

Аналог зубила – крейцмейсель. Его основные отличия кроются в форме рабочей части, чаще всего каплевидной, с узкой режущей кромкой (не более 1 сантиметра), и применении. В то время как зубило служит для сквозного прорубания листового проката или отделения частей изделий, крейцмейсель в основном применяется для формирования различных пазов и канавок на поверхности заготовки.

Дополнительно требуется подготовить рабочее место. Это могут быть тиски, наковальня или подложка из мягкого металла, если требуется прорубить лист насквозь.

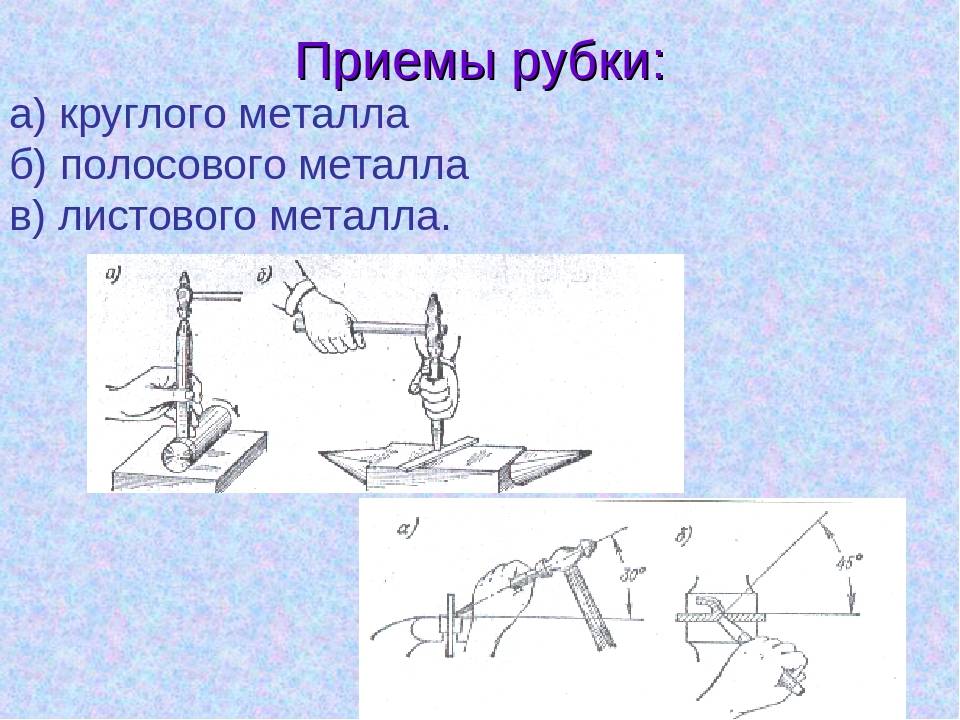

Техника рубки разнится в зависимости от используемой заготовки и необходимого результата. Различают:

- горизонтальную,

- вертикальную.

В первом случае заготовка зажимается в тиски, а зубило устанавливается под углом 30-35 градусов относительно плоскости стола, то есть сбоку от обрабатываемого металлоизделия. Это, например, позволяет обрубить лишнюю часть металлического листа, выступающую из тисков. Аналогично производится работа крейцмейселем, когда требуется прорубить канавку в поверхности изделия. При этом с каждым ударом острие инструмента продвигается вдоль предполагаемой оси реза или паза.

Вертикальная рубка применяется в основном с листовым прокатом. С ее помощью можно отрубить лишний кусок пластины или пробить отверстие произвольной формы. При этом строго перпендикулярно плоскости зубило устанавливается лишь при первом и последнем ударе, а основная часть работ ведется с небольшим наклоном инструмента в сторону, противоположную движению. Для большего удобства и точности на лист могут предварительно наноситься разметочные риски, задающие положение режущей кромки.

В зависимости от толщины материала работы могут проводиться с одной стороны или с обеих с последующим отделением куска переломом или выбиванием.

Работая вручную, практически невозможно обеспечить высокую точность и производительность, из-за чего в промышленности используются следующие способы.

Ручное слесарное зубило

Резка металла: применяемые технологии Современное зубило с протектором

Это наиболее распространенный тип зубил, предназначенный для работы с различными металлами и сплавами. Инструмент можно разделить на три типа по конструкции и применимости:

- Собственно, слесарное зубило;

- Крейцмейсель;

- Канавочник.

Слесарное зубило — это стальной стержень, который условно делится на рабочую часть, среднюю часть (державку) и ударную часть (бойковую часть, головку, затыльник). Рабочая часть имеет симметричную заточку под тем или иным углом, ударная часть выполняется выпуклой/сферической (с большим радиусом сферы) для лучшего направления удара, а державка может иметь различное сечение — плоскоовальное, овальное, двутавровое и шестигранное. На корпус инструмента может надеваться пластиковый «грибок» — протектор для защиты руки слесаря от удара молотка. Общая длина зубила может составлять 100, 125, 160, 200 и 250 мм.

Типы слесарных зубил

Наиболее ответственной деталью зубила является его рабочая часть. Она может быть прямой (исполнение 1) или конусной (исполнение 2) в плане (если смотреть на нее плашмя), а заточка выполняется на два угла — основной (главный) и вспомогательный. Режущая кромка ударной части заточена на главный угол, ширина кромки может лежать в пределах 1,1-4,8 мм в зависимости от размера зубила. Непосредственно режущая кромка может быть притуплена или вовсе выполняться плоской для защиты от интенсивного износа (так дольше сохраняется угол заточки и правильная форма режущей кромки).

Главный угол заточки зависит от твердости обрабатываемого металла/сплава, допустим следующий ряд углов:

- 35° — алюминий и его сплавы;

- 45° — медь и ее сплавы, цинк, латунь;

- 60° — сталь низкой и средней твердости;

- 75° — чугун, сталь высокой твердости, твердая бронза.

То есть, чем тверже обрабатываемый материал, тем больший угол заточки должен иметь инструмент. Для повышения прочности инструмента его рабочая часть подвергается закалке на некоторую длину (20-25 мм), что позволяет возвращать угол заточки при износе.

Зубила изготавливаются из инструментальной стали различных марок — обычно У7, У7А, У8, У8А и У9, а также 6ХС, 9ХС и других. Для работы по некоторым сплавам и по камню рабочая часть может выполняться из твердых сплавов на основе вольфрама, кобальта и т.д. дополнительно инструмент может иметь цинковое или иное защитное антикоррозийное покрытие.

Крейцмейсель — это разновидность слесарного зубила, но с более узкой режущей частью, фактически представляющей собой узкий клин. Данный инструмент предназначен для выполнения пазов и канавок в металлах, он имеет ту же конструкцию, углы заточки и иные характеристики, что и обычное зубило.

Канавочник — это крейцмейсель с фасонной режущей частью, с его помощью можно выполнять пазы с различным профилем. Наиболее распространены канавочники для выполнения пазов полукруглых, двугранных, прямоугольных и иных сечений.

Слесарные зубила различных типов изготавливаются в соответствии с ГОСТ 7211-86, ГОСТ 7212-74 и некоторыми другими.

Это интересно: Крестообразный шлиц — определение, разновидности, марки

Заключение

Измельчение – это металлообрабатывающая операция, при которой режущие (зубило, крестообразные и т.д.) и ударные (молотковые) инструменты используются для удаления лишних слоев металла с поверхности заготовки (деталей) или для разлома заготовки на части.

В зависимости от назначения обрабатываемой детали, строгание может быть как черновой, так и чистовой. В первом случае зубило за один рабочий ход снимает слой металла толщиной от 0,5 до 1 мм, во втором – от 1,5 до 2 мм. Точность резки 0,4 … 1 мм.

Резка – это процесс удаления избыточного слоя металла в виде стружки режущим инструментом с заготовки (детали).

Режущая часть (лезвие) представляет собой клин (зубило, резак) или несколько клиньев (ножовка, кран, кубик, резак, напильник).

Зубило является самым простым режущим инструментом, в котором форма клина особенно выражена. Чем острее клин, чем меньше угол, образуемый его боками, тем меньше силы требуется для проникновения в материал.

В заготовке проводится различие между обработанными и обработанными поверхностями и поверхностью среза. Обработанная поверхность – это поверхность, с которой удаляется материал, в то время как готовая поверхность – это поверхность, с которой удаляется стружка. Поверхность, на которую стружка падает во время резки, называется передней поверхностью, а противоположная поверхность – задней.