Состав деревобетона

Этот материал наделен уникальными теплопроводными свойствами благодаря своим составляющим. Как и все бетонные блоки в нем присутствует связующее в виде цемента, в большинстве случаев при производстве этого материала используется портландцемент марки М400 или М500.

В качестве основного наполнителя, занимающего практически 90% объема материала, является щепа.

Химические добавки могут составлять 2-4% от общей массы бетонного блока. Они повышают его прочность и, соединяясь, с присутствующими в древесине сахарами образуют соединения.

В некоторых случаях в него добавляют песок и гашеную известь.

Применяемая для разведения строительного состава вода, наливается в раствор в теплом виде, ее температура должна быть +15 0 С. Если же она будет меньше этого значения, то скорость схватывания цементного состава будет ниже.

Точные пропорции составляющих арболита зависят от выбранной его марки.

Утилизация веток

В процессе облагораживания насаждений городских парков, при лесозаготовке, в ходе работы на приусадебном участке и т.д. неизбежно образуются древесные отходы, львиную долю которых составляют обыкновенные ветки. Их утилизация на сегодняшний день предполагает один из следующих способов:

- Вывоз веток на свалку. Крайне нерациональный и устаревший метод, но который до сих пор имеет место быть.

- Сжигание. Способ, широко используемый всеми садоводами. Требует соблюдения особых правил техники безопасности, позволяет в результате процесса получить древесную золу, которая находит применение в качестве неплохого удобрения.

- Переработка. Наиболее экономически и экологически рациональный способ. Включает в себя несколько разных методов, которые с успехом реализуются и на промышленных предприятиях, и в масштабах личного подсобного хозяйства.

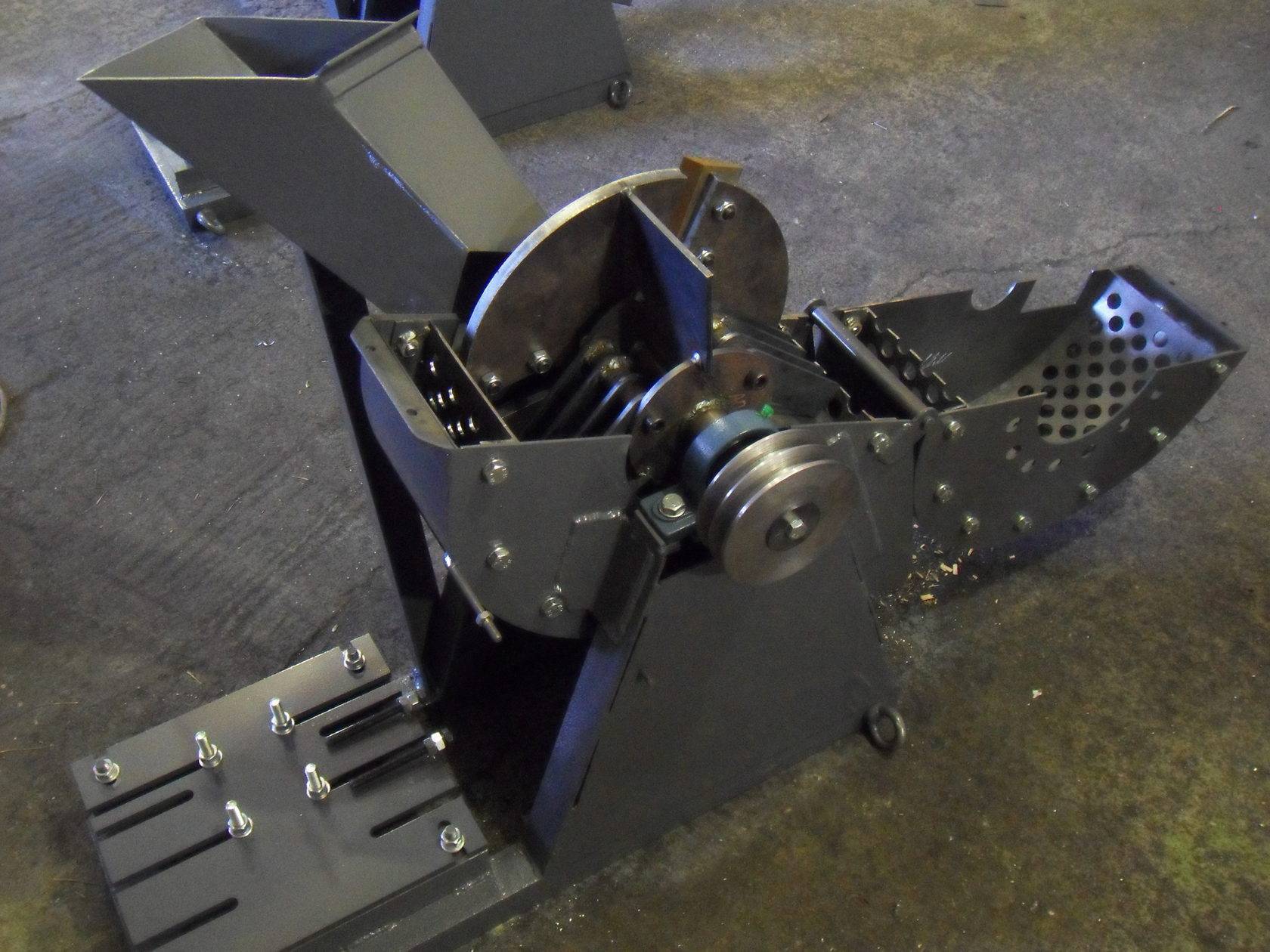

Изготавливаем щепорез для арболита своими руками

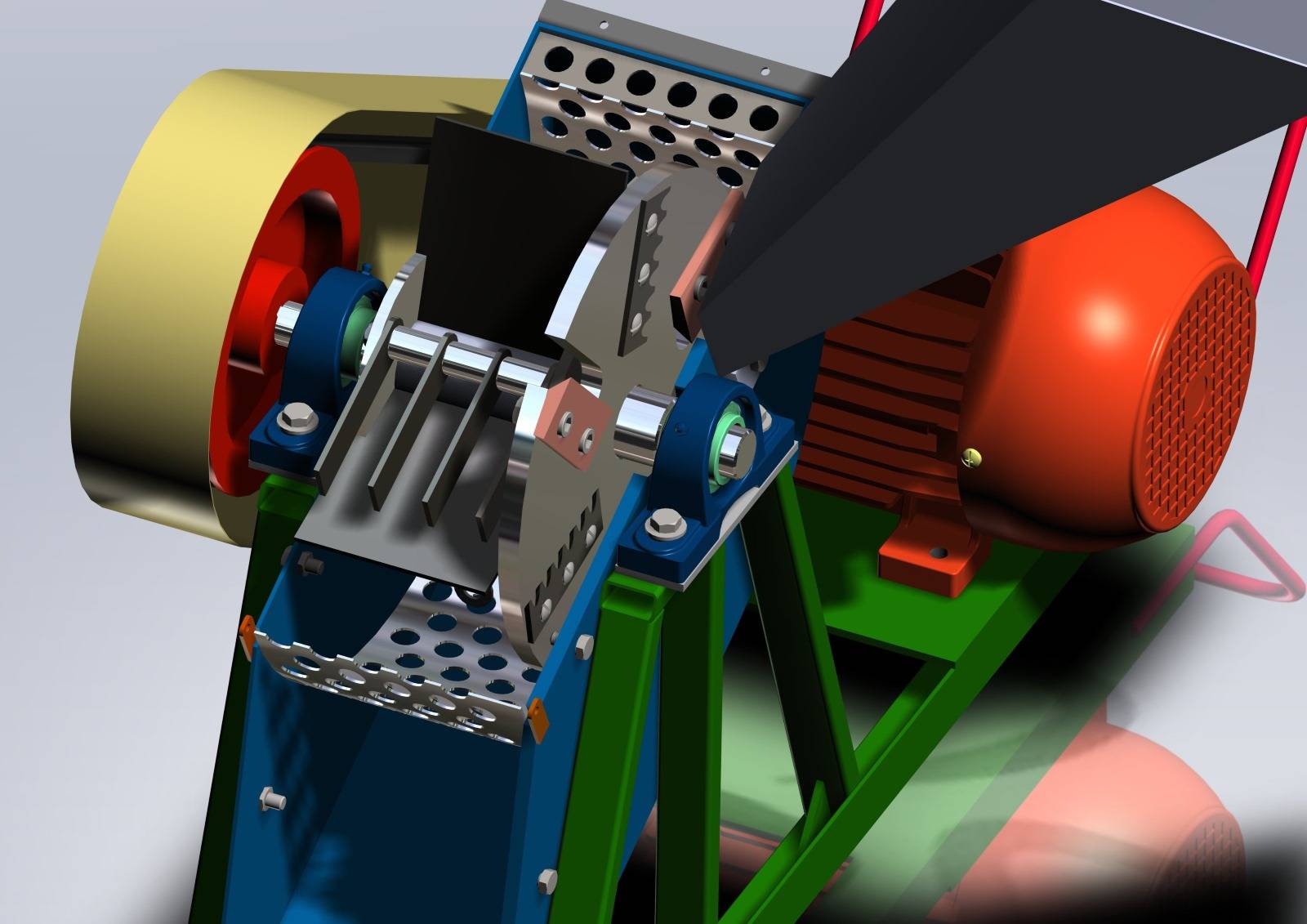

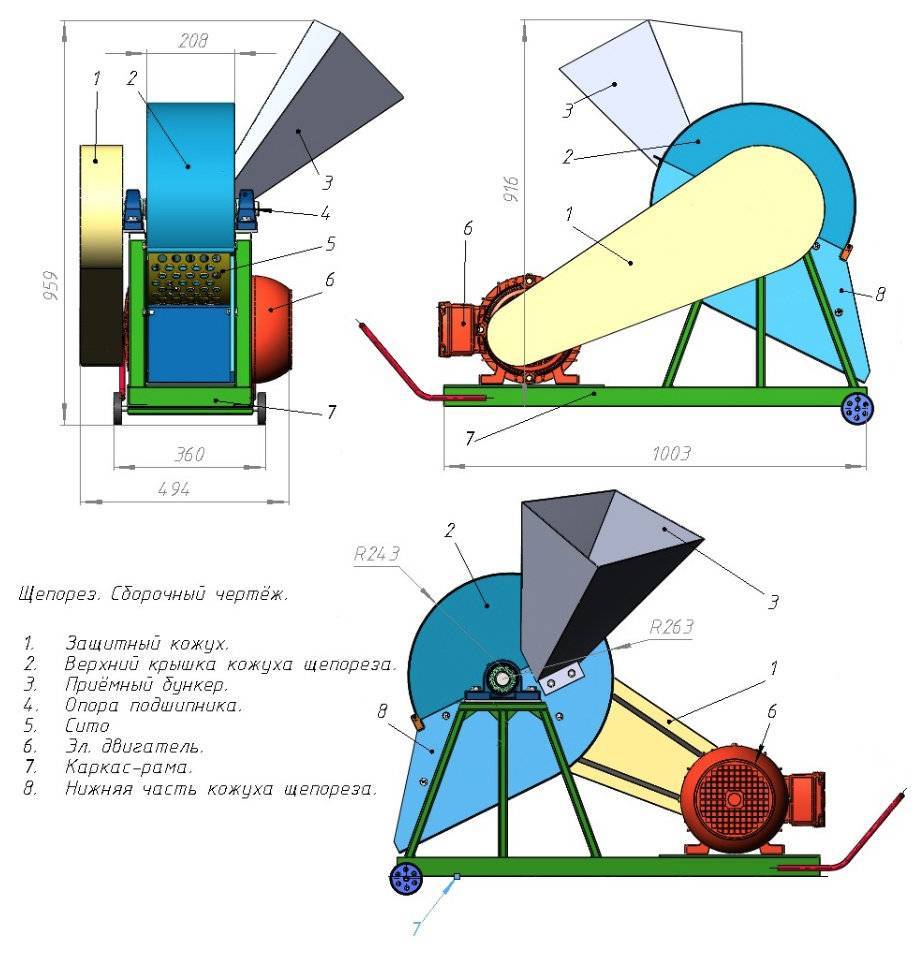

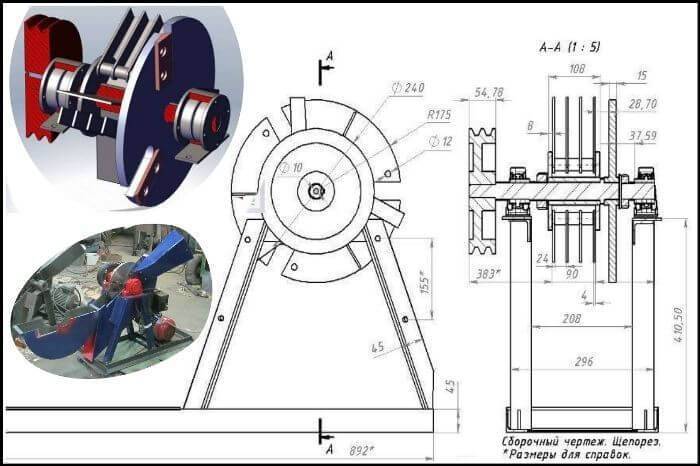

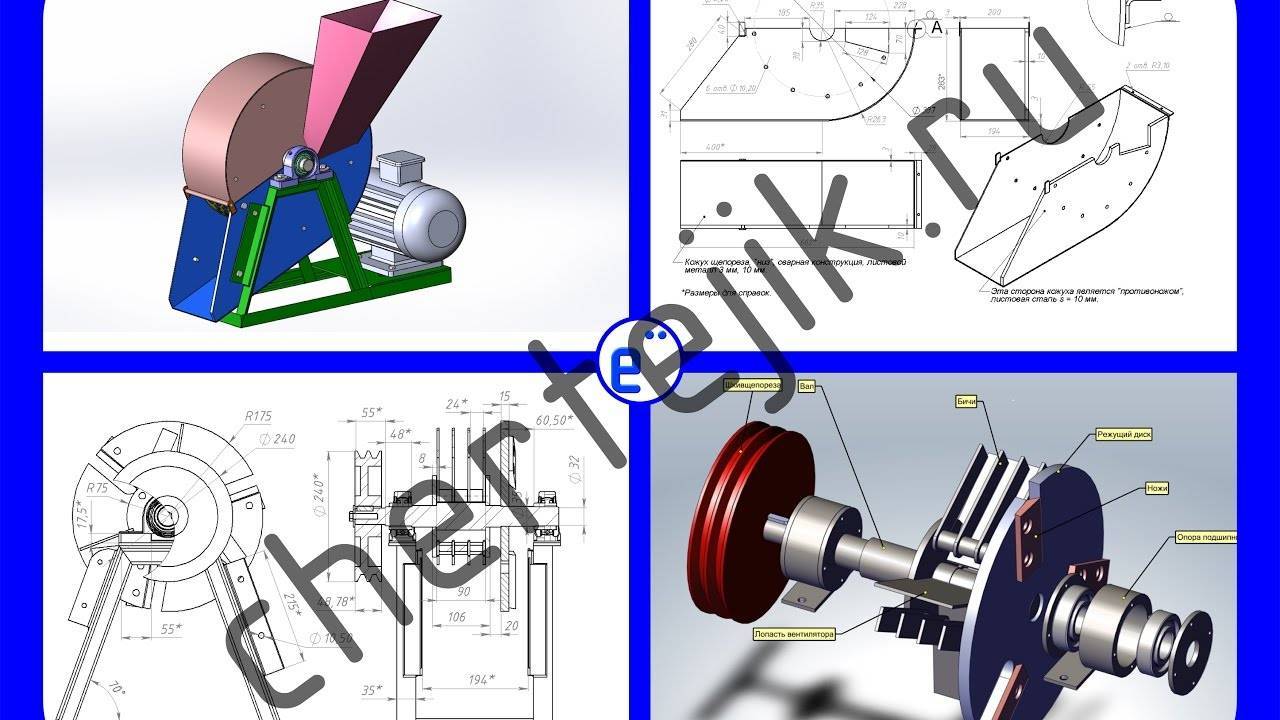

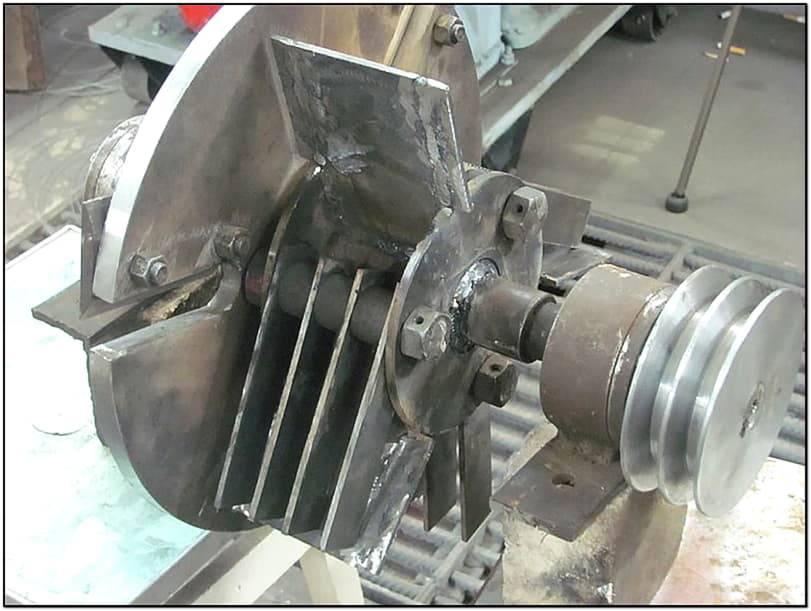

Некоторые детали, чертежи которых представлены ниже, необходимо выточить на токарном станке, остальные можно изготовить своими руками в домашних условиях.

Основные размеры щепореза для арболита

Основные размеры щепореза для арболита

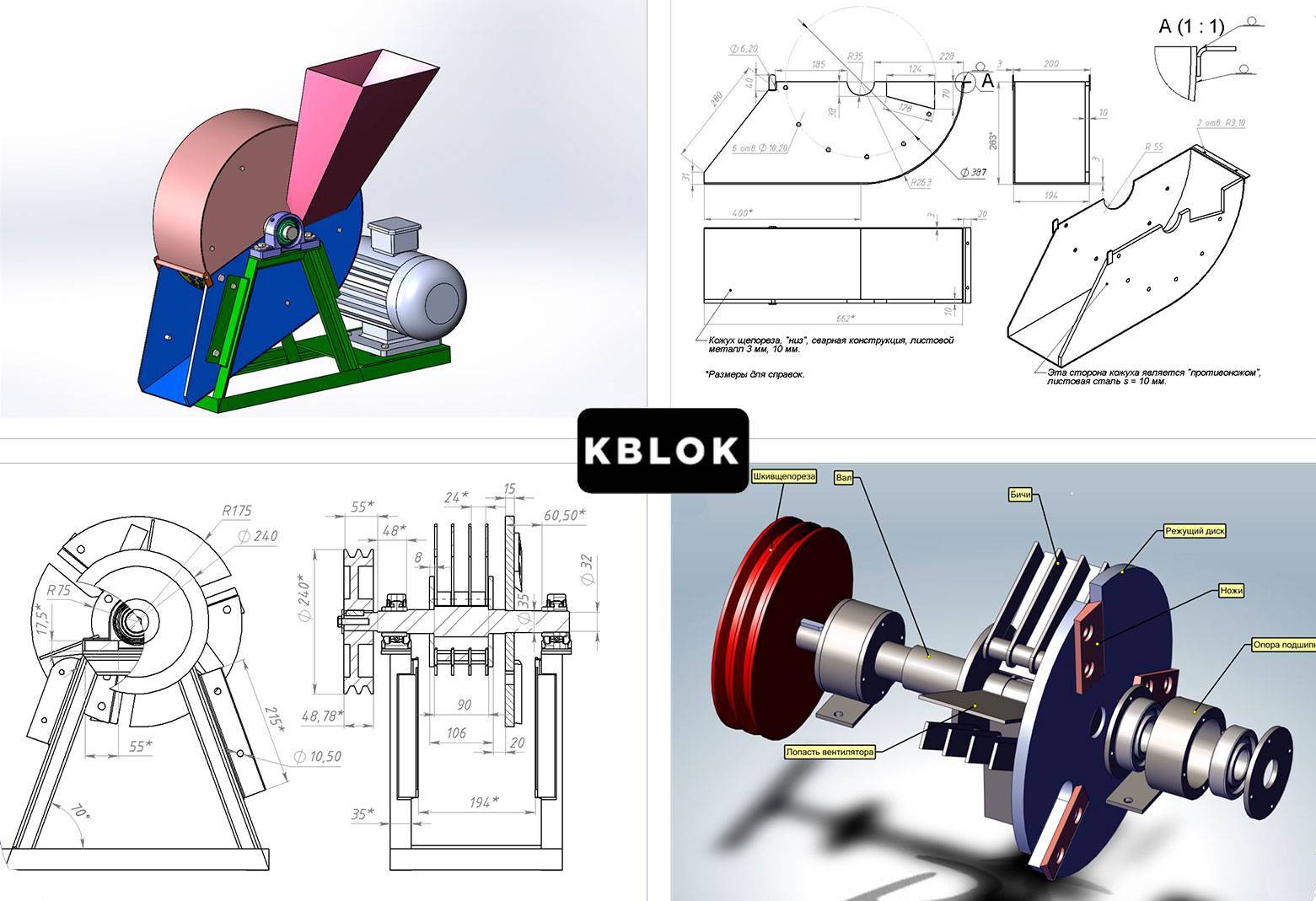

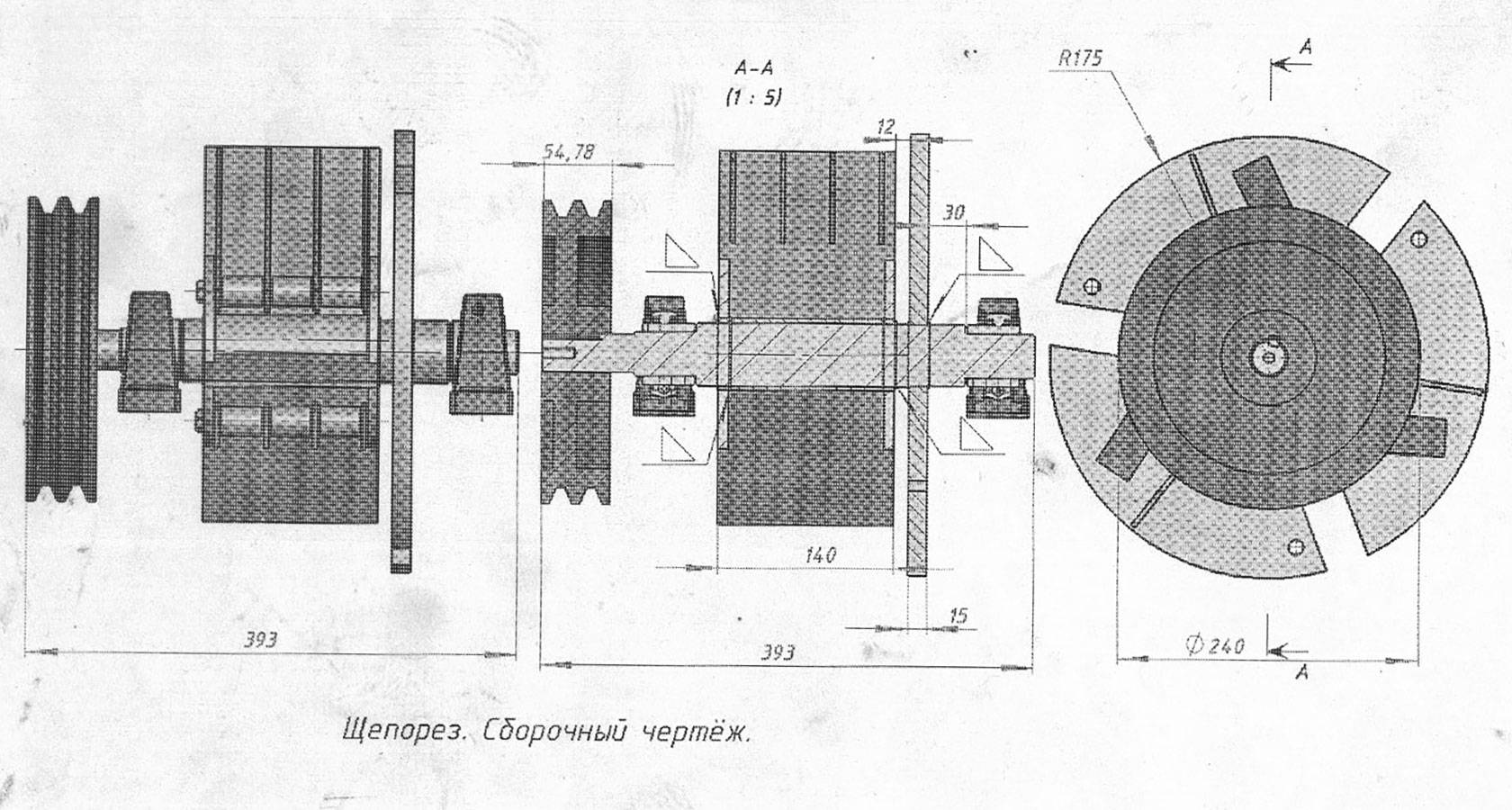

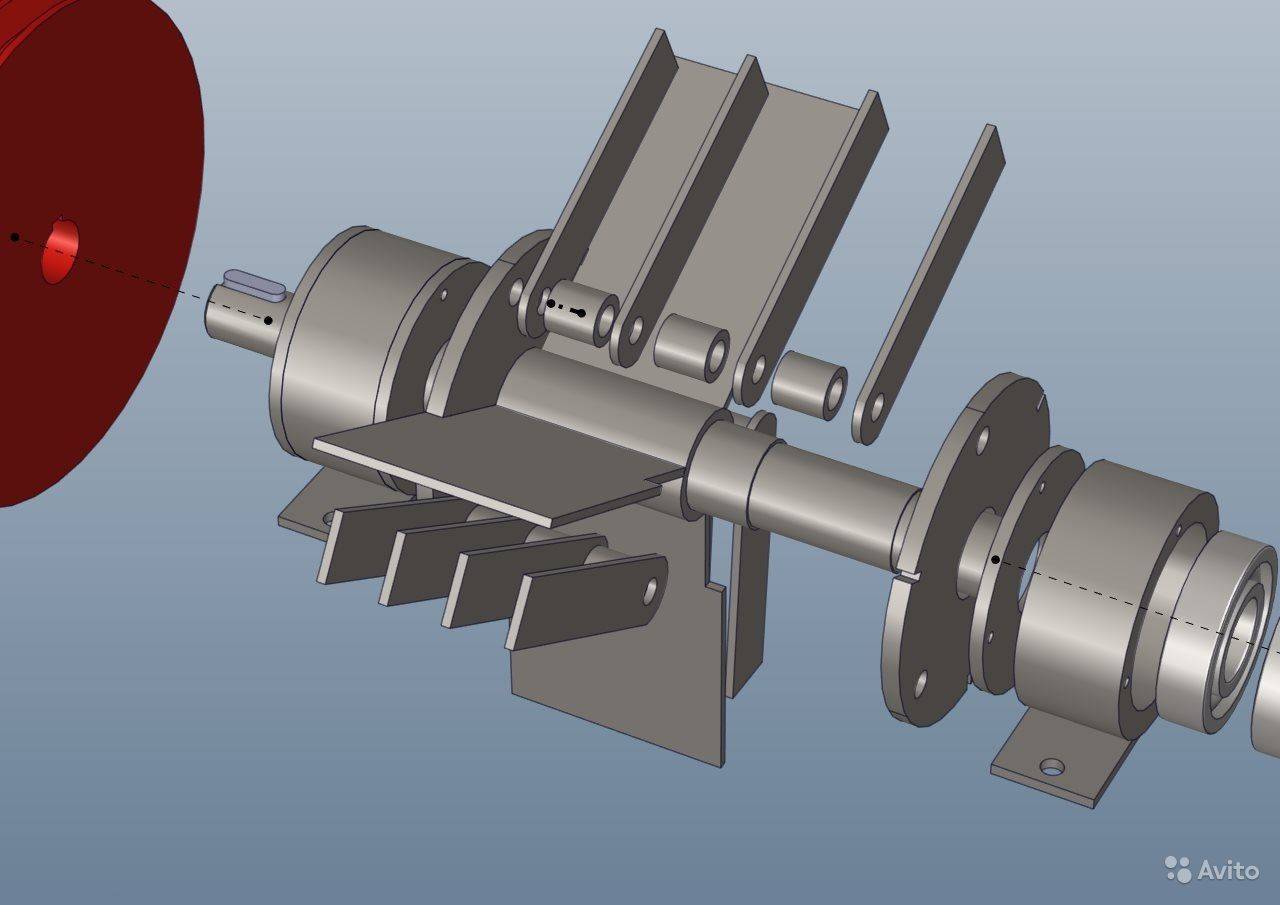

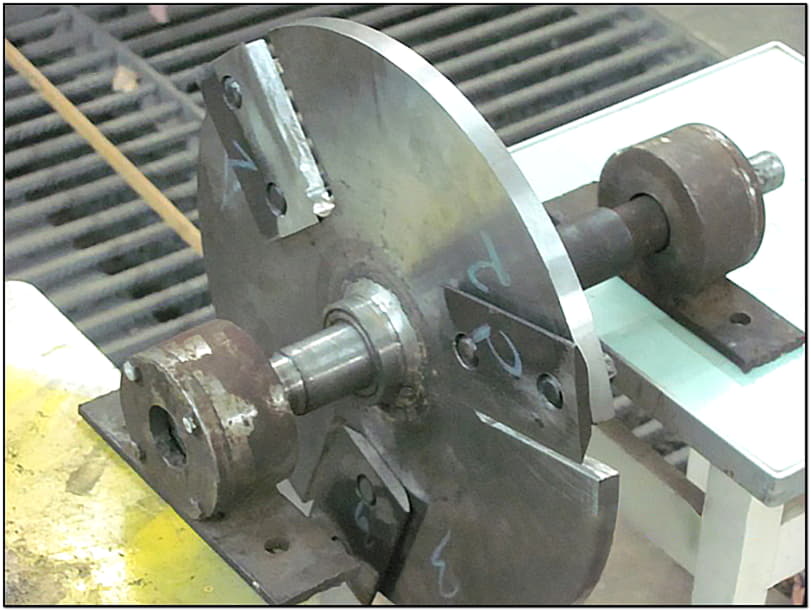

Диск с ножами

Диаметр диска составляет около 300-350 миллиметров, а толщина – около 20 миллиметров. Чтобы предотвратить заклинивание больших и твердых кусков древесины, диск должен работать как маховик. Поэтому его надо сделать тяжелым. Для диска берем металлическую заготовку либо вырезаем его из листовой стали; затем пропиливаем в нем одно центральное отверстие для посадки на вал (учитывая шпоночное крепление), несколько монтажных отверстий и 3 паза, через которые отрезанные части древесины попадают под вращающиеся молотки.

Рубильный диск с ножами

Рубильный диск с ножами

Для изготовления ножей используем автомобильные рессоры. В каждом ноже делаем два отверстия с последующим их зенкованием (чтобы головки винтов были максимально утоплены) и крепим их к диску с помощью болтов с потайной головкой под шестигранник, которые обеспечивают плотное и надежное соединение, а также не позволяют болтам проворачиваться во время обжатия гаек с противоположной стороны.

Молотки

Вал и крепление для молоточков

Вал и крепление для молоточков Молоточки и приваренный отбойник

Молоточки и приваренный отбойник

Молотки – это плоские пластины (толщиной около 5 миллиметров), которые расположены на роторе. Они осуществляют дополнительное измельчение щепы. Молоточки лучше купить готовые. Расстояние между молотками в дробилке арболита 24 мм.

Расстояние между молотками в дробилке арболита

Расстояние между молотками в дробилке арболита

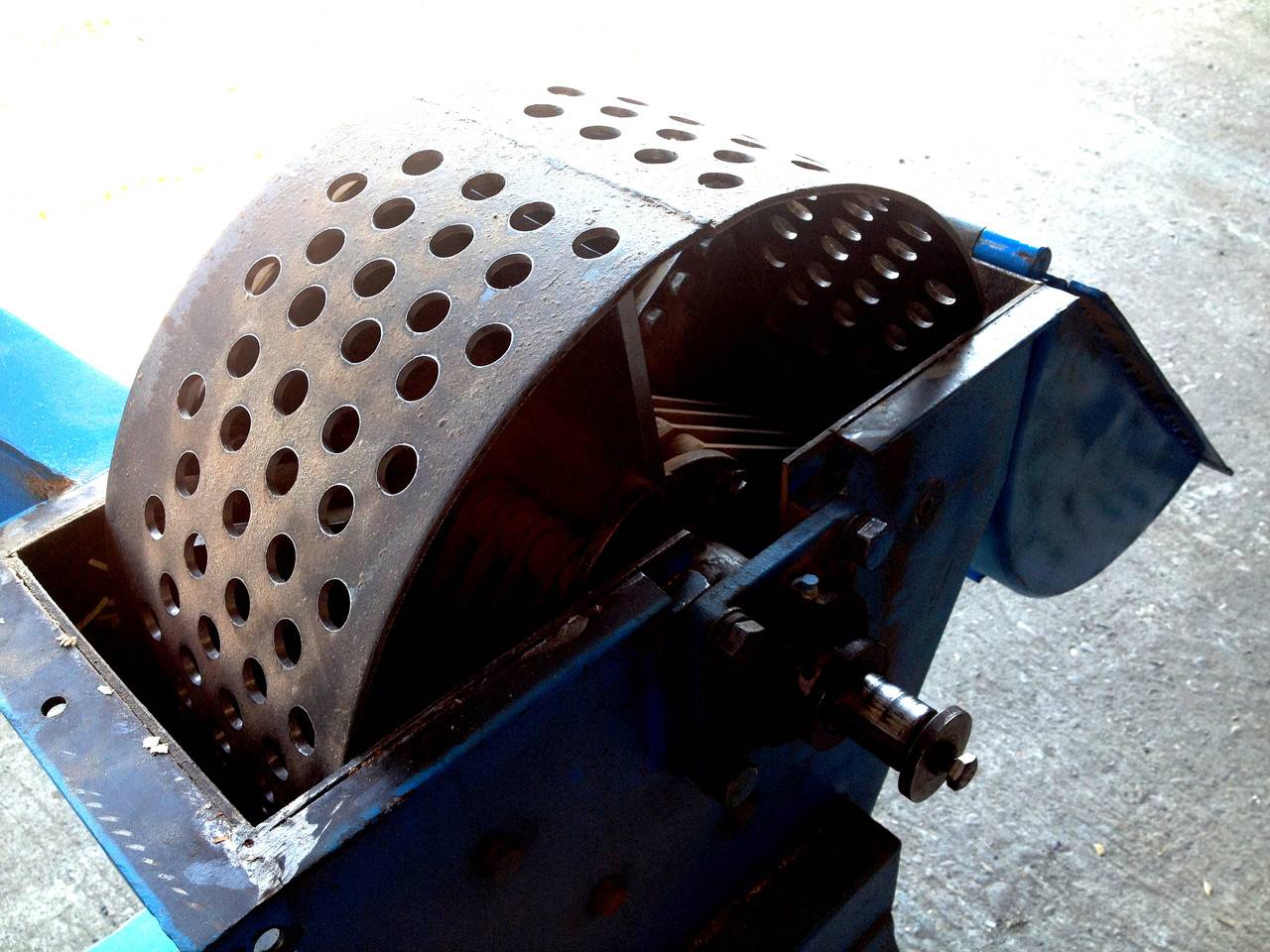

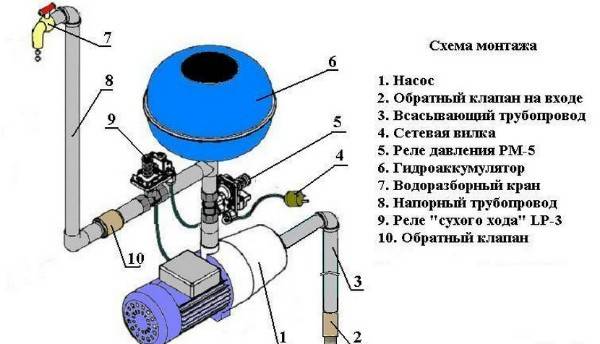

Сито для щепореза

Для изготовления сита, внутри которого будет располагаться растирочная камера, нужен металлический цилиндр Ø 300–350 мм изготавливаемый из металлического листа длиной L 942–1100 мм. В этом цилиндре пробиваются ячейки диаметром 8–12 мм. Просверливать их нежелательно – края ячеек должны быть острыми или рваными, поэтому отверстия рекомендуется проделать пробойником или керном нужного диаметра.

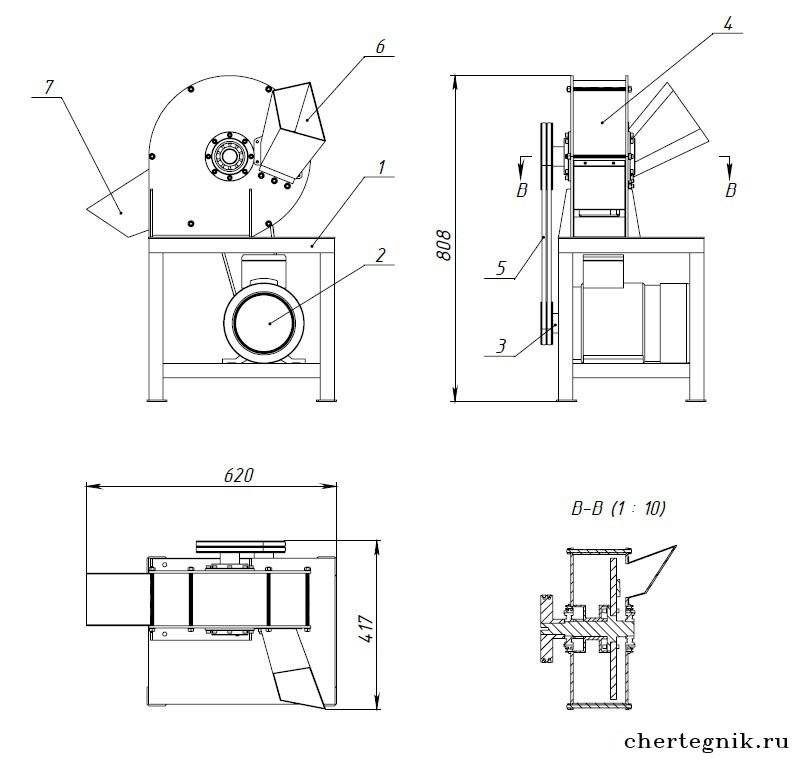

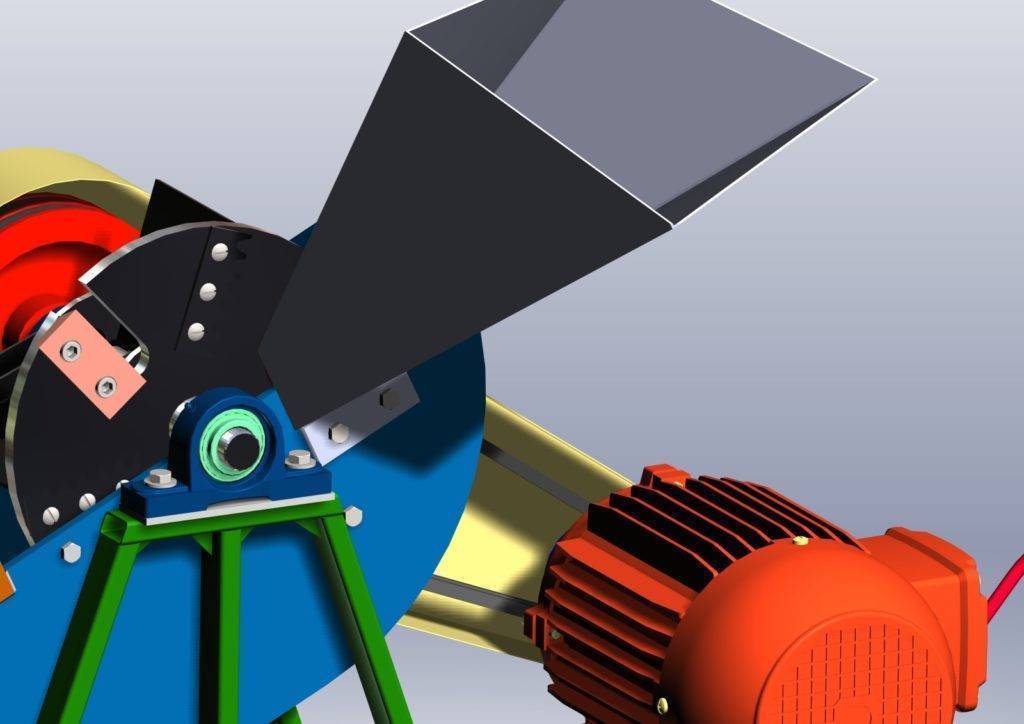

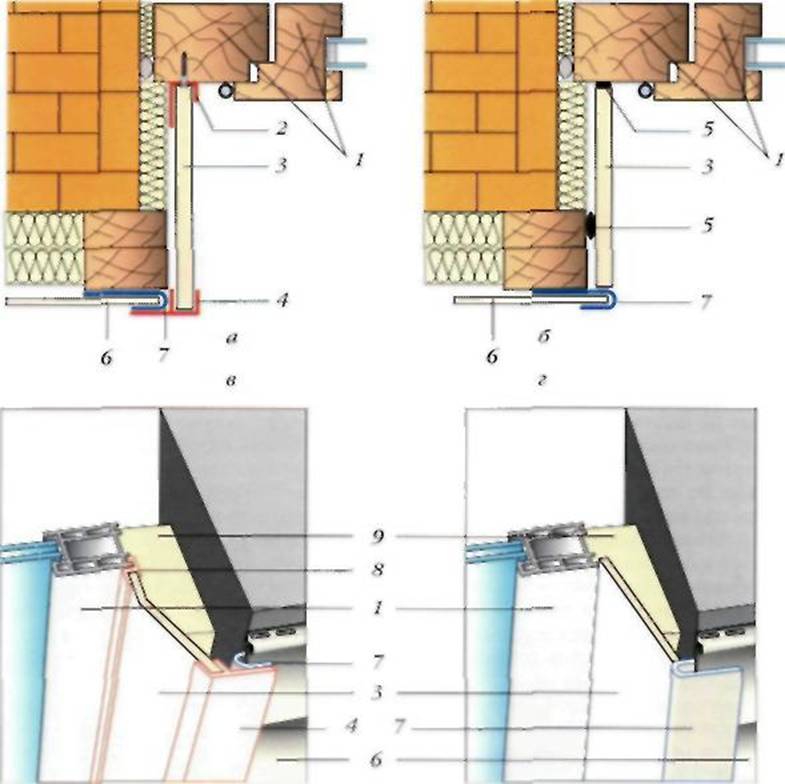

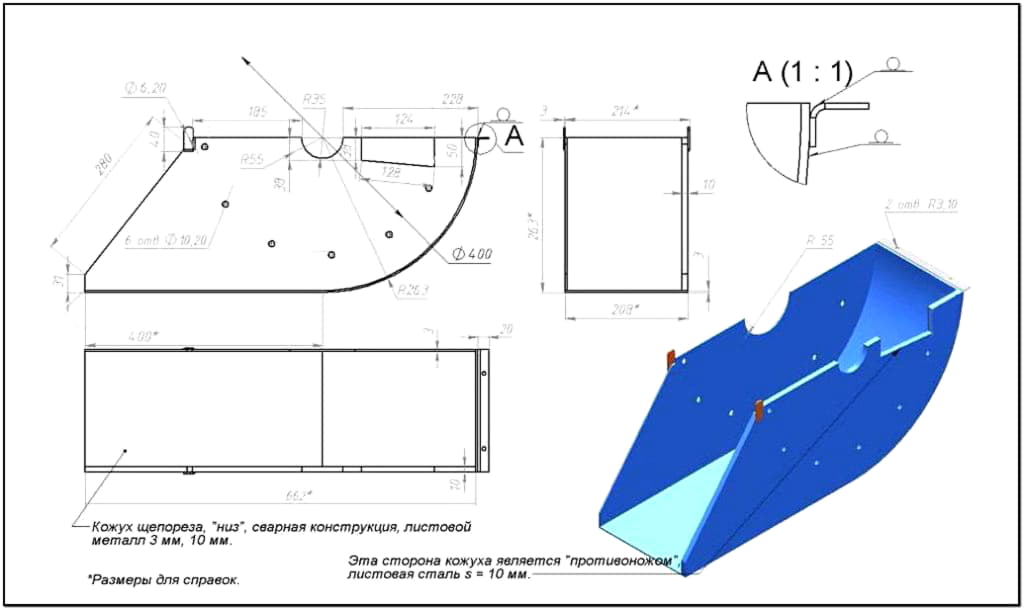

Защитный кожух, воронка, приемный бункер и рама

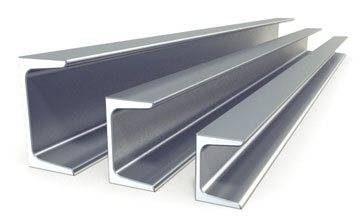

Для защитного кожуха, и воронки для приемного бункера подойдет листовое железо толщиной 8–12 мм. Листы нарезаются в размер и свариваются в конструкцию так, как указывают чертежи. Нарезаем все детали по заранее подготовленным «выкройкам» (их делаем из плотного картона) Ребра жесткости делаются из уголков, швеллеров или труб.

Защитный кожух

Защитный кожух

Важно! Сам режущий узел не должен цепляться за стенки корпуса, поэтому чтобы режущий узел свободно размещался в корпусе, диаметр маховика должен быть меньше размера корпуса на 30–50 мм. Оборудование дробильного узла: цапфы вала, на которые необходимо насадить опорные подшипники, плюс била (молотки) и режущий диск. Следующий шаг по изготовлению щепореза — нужно вырезать отверстия для рабочего вала, а также входные и выходные раструбы для подачи сырья и выхода щепы

Следующий шаг по изготовлению щепореза — нужно вырезать отверстия для рабочего вала, а также входные и выходные раструбы для подачи сырья и выхода щепы

Оборудование дробильного узла: цапфы вала, на которые необходимо насадить опорные подшипники, плюс била (молотки) и режущий диск. Следующий шаг по изготовлению щепореза — нужно вырезать отверстия для рабочего вала, а также входные и выходные раструбы для подачи сырья и выхода щепы.

Рабочий вал

Рабочий вал

Приемный бункер приваривается к корпусу под углом. Механический и электрический приводы монтируются в последнюю очередь: на раму крепится электродвигатель, затем шкивы требуемого диаметра, и все узлы соединяются ременной передачей. Для этого можно использовать обычные автомобильные ремни подходящего диаметра.

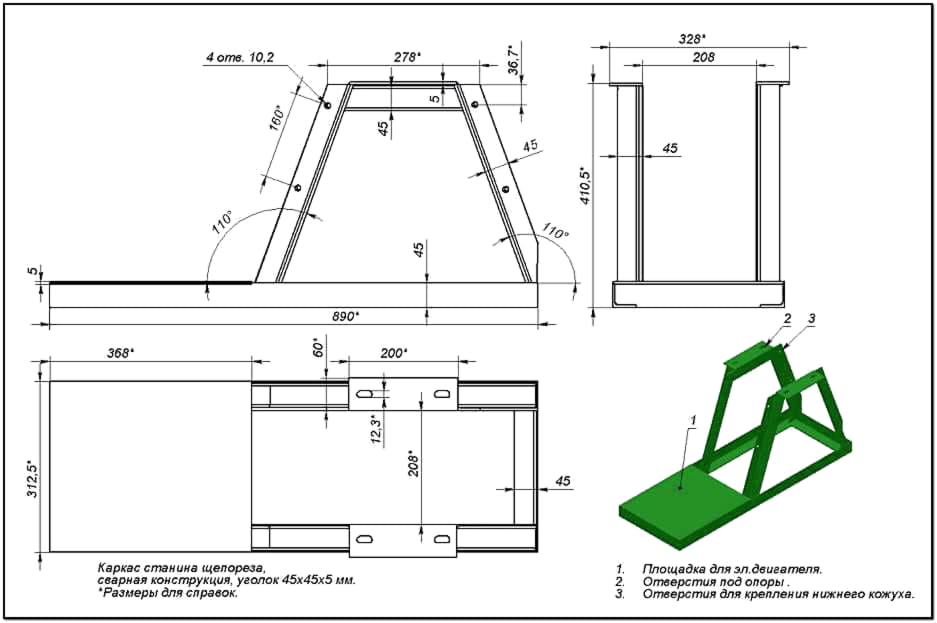

Рама

Рама

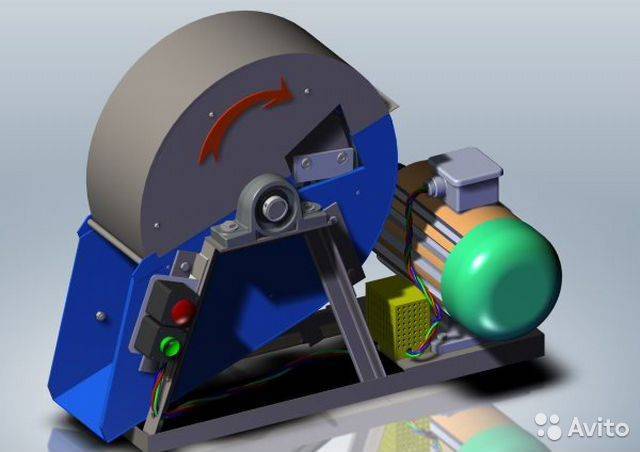

Двигатель

От вида двигателя зависят производительность щепореза и объемы затрат на эксплуатацию. Экологичный электродвигатель не очень шумит, намного легче ДВС, но менее мощный, чем его «собрат». К тому же работа щепореза на электротяге зависит от скачков напряжения в электросети.

Агрегат на бензиновом, более мощном двигателе, работает дольше, больше и он не зависит от розетки электропитания. Но ДВС очень шумит, загрязняет воздух, требует ухода и его постоянно надо заправлять.

Если собранный щепорез для арболита соответствует требованиям точности и в соосности не будет разбега, то можно применить не ременное соединение, а соосную схему — можно подключить валы через муфту.

Самодельная дробилка для дерева

Дороговизна промышленных аппаратов привела к тому, что многие стали изготавливать дробилку дома из подручных материалов. Принцип работы самодельной дробилки для дерева схож с обычной электрической мясорубкой, а для её создания необходимо иметь:

- Несколько металлических уголков или отрезов трубы,

- Около двадцати дисковых пил,

- Пару шкивов,

- Шпильку из прочного металла,

- Несколько подшипников,

- Ремень или цепь,

- Несколько гаек,

- Шайбы,

- Металл,

- Баллон с краской.

Для домашней щеподробилки одинаково хорошо подойдет дизельный или электрический мотор. Электрический – безопаснее и легче. Минус – малая мобильность и зависимость от наличия электричества. Дизельный мотор мощнее, может использоваться как в помещение, так и на улице, но он более шумный. Минус дизеля – выделение выхлопных газов при работе. Если планируется переработка веточек толщиной до четырех сантиметров, то достаточно мотора, мощностью до четырех киловатт. Для измельчения боле крупного материала нужен мотор с мощностью не менее шести киловатт.

В качестве режущего узла чаще всего используются дисковые пилы, но можно заменить и двухвалковым устройством с ножами, или же совместить диски и ножи. Работа с дисковыми пилами – самая простая. Для качественной резки толщина самодельных ножей не должна быть менее семи сантиметров.

Каркас дробилки сваривают из металлических труб или же уголка, а на него монтируется мотор. Из листа прочного металла делается корпус. На длинную шпильку нанизывают режущие диски, чередуя их с шайбами. Когда режущий узел собран, на ось надевают шкив. Можно использовать шкив от любого генератора легковой машины. А для обеспечения вращения на ось устанавливается пара подшипников. Рама и кожух окрашивается защитной краской.

Из чего делают?

Для производства щепобетона подходит практически любая древесина. И все же предпочтительно использование хвойных пород, к примеру, ели или сосны. Из лиственных более качественная щепа получается из березы. Подходят и другие твердолиственные породы: осина, дуб и тополь.

При выборе древесины для арболита нужно знать ее состав. Так, лиственница не подходит для данного строительного материала из-за высокого содержания веществ, негативно влияющих на цемент. Ядом для цемента являются сахара. Кроме лиственницы, они в большом количестве имеются в древесине бука. Следовательно, отходы этого дерева использовать тоже нельзя.

Практически все отходы могут стать исходниками для изготовления щепы.

- ветки и сучки;

- верхушки деревьев;

- горбыль;

- остатки и обломки;

- вторичные отходы.

Допускается наличие в общей массе древесины для производства щепы хвои и листьев – не более 5%, а коры – не более 10%.

Наиболее часто щепу изготавливают из елей и сосен. Выбор в пользу хвои неслучаен. Дело в том, что любая древесина содержит в себе такие вещества, как крахмал, сахара и прочие вещества, способные существенно повлиять на снижение качества арболита. В процессе производства приходится выводить вредные составляющие. Поскольку в хвое их меньше, именно на эти породы приходится меньше усилий, времени и материальных затрат на подготовку щепы.

Мобильность станков для изготовления щепы

Щепорезы небольшой мощности не слишком тяжелы (десятки кг), поэтому их переносят поодиночке или вдвоем. Однако модели даже средней мощности (7 кВт и выше) нередко весят 100 кг и больше, поэтому переносить их проблематично. Из-за этого все измельчители можно поделить по типу мобильности на:

- стационарные;

- переносные;

- мобильные (установленные на колесную платформу);

- навесные.

В качестве основы для мобильных измельчителей используют как готовые автомобильные прицепы, так и изготовленные на заказ шасси, полностью соответствующие щепорезу по грузоподъемности и размерам.

Самые мощные щепорезы делают в виде навесных агрегатов на трактор, ведь их вес составляет сотни кг, а для работы необходимо подключение к ВОМ.

Способы изготовления

Вне зависимости от способа изготовления щепы, предварительно древесину необходимо очистить от коры, ведь кора дает мало дыма, зато легко разгорается, увеличивая температуру.

Вне зависимости от способа изготовления щепы, предварительно древесину необходимо очистить от коры, ведь кора дает мало дыма, зато легко разгорается, увеличивая температуру.

Кроме того, кора содержит много древесного сока, который даже после потери влаги никуда не делся, превратившись в сухую смесь различных веществ.

Также нужно внимательно осмотреть очищенную древесину в поисках гнили и других болезней, ведь они меняют температуру и запах дыма.

Рубка в измельчителях

Существуют многочисленные модели измельчителей, которые перерабатывая древесину, производят щепу различного размера. Более подробную информацию об устройствах этого типа вы найдете в статье Оборудование для переработки древесины.

Благодаря тому, что размер и форма щепы никак не влияют на результат копчения, получать топливо для копчения можно с помощью устройства любого типа. Поэтому подойдет любой измельчитель, в том числе самодельный, более подробную информацию о котором вы найдете в статье Щепорез своими руками.

Нарезка и колка

Если для изготовления щепы доступны только толстые ветки и стволы, то их сначала нарезают на пласты толщиной 2–5 см, затем колют на щепу нужного размера.

Для нарезки используют ручную или бензиновую пилу. Иногда этот же метод применяют и для веток средней толщины, в этом случае их режут с помощью циркулярной пилы или электролобзика.

При работе с циркулярной пилой ветку или ветки укладывают на стол (верстак) и сильно прижимают, затем нарезают на кусочки нужной длины. Если же циркулярная пила изготовлена в виде станка, то ее включают и ветки подводят сбоку, нарезая на необходимый размер.

При работе с циркулярной пилой необходимо использовать защитные очки и наушники, а также соблюдать минимальное расстояние в 20 см между пальцами и пильным диском.

При работе с циркулярной пилой необходимо использовать защитные очки и наушники, а также соблюдать минимальное расстояние в 20 см между пальцами и пильным диском.

Обрезки по форме похожи на бочонки или толстые пятаки, поэтому их колют сначала пополам, затем каждую половину разделяют на нужное количество кусков.

Желательно колоть вдоль волокон, так древесина легче расщепляется, однако можно колоть параллельно первой линии, по которой бочонок разделили надвое.

Такой подход позволит сделать аккуратную щепу примерно одинакового размера. Однако кроме эстетичного внешнего вида у такого топлива нет никаких преимуществ.

Рубка топором

Если измельчитель или другое оборудование недоступно, а также когда приходится делать щепу из тонких веток, диаметр которых составляет 1–2 см, можно использовать топор.

Для приготовления топлива этим способом потребуются толстый чурбак (колода) и острый топор. Тупой топор будет не рубить, а мять древесину, из-за чего нормальной щепы не получится.

Также можно ставить топор под углом 90 градусов, но наклонив вбок как минимум на 30 градусов. Такая рубка подходит, если нужно получить щепу толщиной 1–2 см.

Чтобы порубить ветки толщиной 2,5–5 см, топор также располагают перпендикулярно и бьют под углом 30–45 градусов. При такой толщине ветку не всегда удается перерубить с первого или второго удара, поэтому необходимо запастись терпением.

В зависимости от расстояния между участками, на которые приходится удар, меняется и размер полученной древесины, которая отличается хрупкостью и легко ломается на несколько мелких фрагментов.

В зависимости от расстояния между участками, на которые приходится удар, меняется и размер полученной древесины, которая отличается хрупкостью и легко ломается на несколько мелких фрагментов.

Эти обломки после сушки и станут одним из лучших видов топлива для копчения любых продуктов.

Если же толщина ветки превышает 5 см, то ее ставят на колоду вертикально бьют топором под углом 10–20 градусов.

Когда топор углубится на 5–10 мм, им выламывают куски древесины, которые легко разделяются вдоль волокон. Если отломить древесину не получается, то между зарубкой и упертым в колоду краем ветки делают еще одну зарубку и сначала выламывают нижнюю часть, затем верхнюю.

При работе с топором необходимо соблюдать меры безопасности, то есть не ставить руку на траектории движения инструмента и использовать защитные очки, ведь отскочившая щепка, попав в глаз, может привести к потере зрения.

Барабанные щепорезы

Можно перерабатывать не только дерево, но и отходы мебельного производства, лесопилок. Модели таких щепорезов оснащены большим загрузочным бункером, в который нужно подавать ветки и бревна, они самовтягиваются в аппарат, а после прохождения барабана с расположенными на нем двухсторонними затачиваемыми ножами, получают щепы необходимых размеров. Маленькие модели имеют одно колесо для облегчения транспортировки устройства.

Можно перерабатывать не только дерево, но и отходы мебельного производства, лесопилок. Модели таких щепорезов оснащены большим загрузочным бункером, в который нужно подавать ветки и бревна, они самовтягиваются в аппарат, а после прохождения барабана с расположенными на нем двухсторонними затачиваемыми ножами, получают щепы необходимых размеров. Маленькие модели имеют одно колесо для облегчения транспортировки устройства.

Для упрощения процесса производства щепы своими руками можно сделать целую линию, которая будет состоять из щепореза, цепного конвейера и окорочного барабана.

Принцип работы такой системы прост:

- в станок загружается сырье для получения щепы;

- на выходе готовая щепа попадает на конвейер;

- устройство доставляет материал в окорочный барабан;

- после достижения нужной чистоты, содержимое барабана разгружают на цепной конвейер, который подает щепу в накопитель.

Участие человека при этом процессе минимально.

Процесс получение щепы для изготовления арболита не сложный, если вначале выделить место под установку оборудования, выбрать его под специально отведенное место. Загрузка материала происходит вручную, чтобы обезопасить себя лучше использовать длинные заготовки, а в случае использования большого бункера можно загружать сырье поменьше, используя лопату.

Плюсы и минусы самостоятельной сборки

Покупка заводской модели щепореза обойдется от 50 до 200 тыс. руб. Можно найти более дешевое оборудование кустарного производства, но здесь вы действуете на свой страх и риск. Намного проще сделать такой агрегат своими руками. Это решение выбирают домашние умельцы, которые не хотят переплачивать за дорогостоящие станки и планируют делать блоки для собственных целей или организовать небольшое производство.

Перед самостоятельным созданием щепореза надо оценить сложность чертежей, свои возможности в реализации такого проекта. Если у вас нет технического образования, навыков выполнения аналогичных работ или деталей хорошего качества, то приступать к созданию механизма не стоит. Вы не только зря потратите время и средства, но и создадите опасное для жизни устройство.

Некоторые детали сделать самостоятельно сложно, а их покупка может обойтись дорого. Найти профессиональный чертеж щепореза бесплатно вряд ли получится, чаще всего в свободном доступе наброски или студенческие работы. Разработать грамотную схему может только специалист, но за его труды придется заплатить.

Где брать детали и материалы?

Поскольку одной из причин, побуждающих к самостоятельному изготовлению шредера, является желание сэкономить, то очень важно сократить траты на детали и материалы. Помочь в этом могут пункты приема черного и цветного лома, а также различные предприятия, на балансе которых есть старая техника. Также могут помочь деревообрабатывающие предприятия и цеха, особенно те, где недавно было модернизировано оборудование

Также могут помочь деревообрабатывающие предприятия и цеха, особенно те, где недавно было модернизировано оборудование

Помочь в этом могут пункты приема черного и цветного лома, а также различные предприятия, на балансе которых есть старая техника. Также могут помочь деревообрабатывающие предприятия и цеха, особенно те, где недавно было модернизировано оборудование.

Для изготовления каркаса роторно-молотковой машины можно использовать стальной уголок или швеллер, причем не обязательно новый, главное, чтобы металл не был поврежден ржавчиной. Корпус станка, он же защитный кожух вокруг роторно-молоткового механизма, а также защитный кожух вокруг ременной или цепной передачи, можно сделать из листового металла толщиной 0,8–2,5 мм.

Этот же металл подойдет для изготовления приемного кожуха. Такой металл можно срезать с кузова некоторых автомобилей, а также из различных ограждений и настилов.

Электромотор можно снять со старого станка или различного электрического оборудования. Возможно, ему потребуется заменить подшипники, но это обойдется дешевле покупки нового электромотора нужной мощности.

Там же можно подобрать и шкивы необходимого размера, а также электрооборудование, необходимое для запуска и работы мотора.

Для изготовления ножей хорошо подойдет рессора от легкового автомобиля. Опытный кузнец сможет придать ей нужную форму и правильно закалить, благодаря чему нож будет не только острым, но и прочным.

Если у вас есть ненужный или временно простаивающий мотоблок, то с него можно снять мотор. Это позволит сделать щепорез более мобильным, особенно если поставить его на прицеп для легкового автомобиля.

Если на моторе предусмотрен вал отбора мощности (ВОМ), то можно подключать щепорез к нему без разборки мотоблока.

Если на моторе предусмотрен вал отбора мощности (ВОМ), то можно подключать щепорез к нему без разборки мотоблока.

Использовать мотор от бензопилы нежелательно из-за недостаточной мощности, исключение составляют лишь бензомоторы с объемом 60 см3 и больше.

Минус мотора из бензопилы в том, что его можно подключить к валу измельчителя лишь через цепную передачу, поэтому довольно сложно найти подходящую цепь и звездочку на вал.

Электромоторы из болгарки, электрорубанка, циркулярки и другого ручного инструмента не подходят для создания нормального измельчителя, зато из них на основе тех же чертежей можно сделать своими руками веткоруб небольшого размера, то есть щепорез, предназначенный для измельчения тонких веток.

От нормального щепореза он отличается размерами и принципом работы. В таком самодельном веткорубе древесину измельчает шестерня с ножами, которая рубит ветки на кусочки длиной 0,5–3 см, то есть нормальную щепу с его помощью не получить, но для утилизации веток он подходит.

Как сделать щепорез своими руками: чертежи, устройство конструкции

На завершающем этапе щепа с помощью лопастей попадает на сито и вылетает из щепореза через отверстие для выгрузки. На входе приемный бункер выполнен в виде воронки для того, чтобы упростить подачу сырья для переработки и сделать этот процесс безопасным для рук.

При увеличении частоты вращения вала с диском какое-то количество древесного сырья может перемолоться в труху естественно, это плохо , хотя производительность щепореза при этом возрастает.

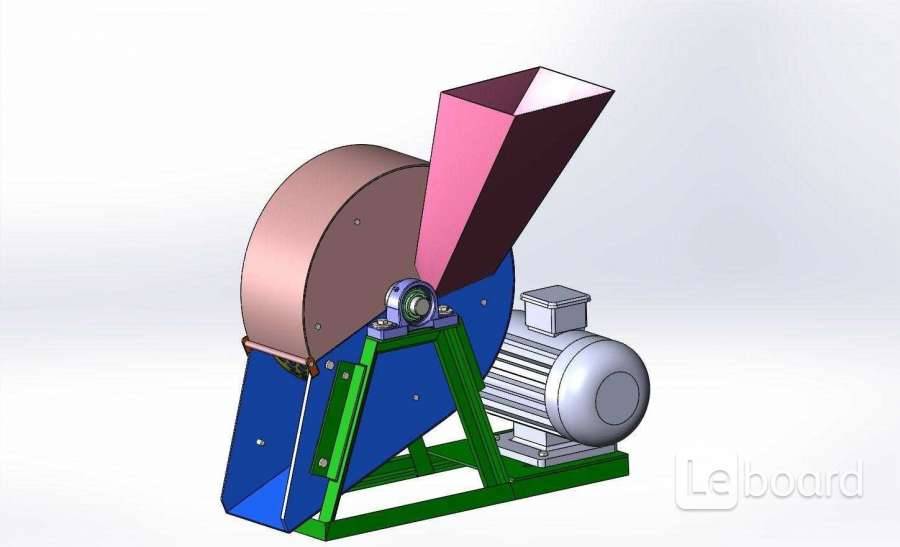

Необходимые чертежи, по которым для производства арболита может быть изготовлена самодельная роторно-молотковая дробилка, представлены ниже. Так как оборудование самодельное, то и размеры деталей придется подбирать, исходя из собственного материала. Рабочие чертежи разных щепорезов могут отличаться размерами и наличием тех или иных узлов, но принцип работы остается одинаковым. После подачи на оборудование напряжения В электродвигатель предает свое вращение при помощи клиноременной передачи на барабан с лезвиями 4 через шкив 14 и вал.

Нужно только закладывать в подающий бункер древесные отходы, которые сразу перерабатываются в щепу оптимальной длины до 25 мм. Собрав щепорез для арболита своими руками и выдержав расстояние между молотками в дробилке арболита можно производить щепу длиной до 25 миллиметров и шириной около 5 миллиметров. Такая щепа идеально подходит для изготовления арболитовых блоков или приготовления монолитного арболита. Оно выполняется под определенным углом, за счет чего ветки не выбрасываются назад.

Если вы планируете заниматься строительством дома из самостоятельно изготовленных арболитовых блоков или монолитного арболита, то вам понадобиться щепа. Используя его, вы значительно улучшите качество блоков, да и впоследствии, после завершения всех строительных работ, он вам пригодится в качестве садового измельчителя для переработки отходов, оставшихся после осенней уборки огорода, а также обрезки кустарников и деревьев. Изготовить щепорез для арболита можно, используя определенный набор инструментов и подручных материалов. Основными узлами станка являются рубильный диск с ножами и ротор с молотками и лопастями.

Прежде чем конструировать щепорез своими руками, необходимо подготовить все детали. Для изготовления диска понадобится металлический лист толщиной мм.

Из чего состоит щепорез

Диаметр готового изделия должен быть примерно мм. В центре делается отверстие, куда помещается шпонка, а по внешнему периметру — симметричные прорези. Через них будет отводиться стружка.

Для крепежа ножей подготавливаются отверстия. Щепорез своими руками можно собрать с применением готового диска. В любом случае диск одновременно будет являться маховиком.

Для подготовки ножей, каждый из которых должен иметь два отверстия, чаще всего рекомендуют брать рессоры от легкового автомобиля. Ножи для щепореза закрепляются с помощью болтов, которые откручиваются закручиваются шестигранным ключом. Этот факт объясняется тем, что болты под отвертку закручиваются не так плотно. Под молотками понимают плоские пластины металла, толщина которых составляет порядка 5 мм.

Располагаются они на роторе. Это те детали, которые лучше купить уже готовые. Необходимо подготовить сито. При установке ножей в рубительную машину необходимо обеспечить требуемую выставку ножей за плоскость диска.

Разница в выставке ножей не должна превышать 0,2 мм.

Режим шлифования

Режущие кромки ножей должны лежать в одной плоскости, зазор между режущими ножами и контрножами должен быть равномерным 0, С целью повышения стойкости режущей кромки ножей к выкрашиванию сколы в процессе эксплуатации рекомендуется:.

После заточки ножей под требуемый угол, произвести дополнительную заточку с обратной стороны фаски на ширине 0, После каждой переточки ножи должны находится в покое вылеживании не менее х часов для снятия усталостных напряжений. Примечание: Ножи рубильные изготовленные из других марок сталей сопровождаются дополнительной информацией к инструкции.

О компании. Фотогалерея Видеогалерея. В наличии на складе : 26 ед. Отгрузка рубилки Junkkari hjg в г. Дровокол гидравлический станок для колки дров Japa Финляндия Количество : 1 шт. Упаковщик для дров Palax Motti Количество : 4 шт.

Упаковщик для дров Palax Packer Количество : 2 шт. HJ — Измельчитель древесины от трактора с гидравлической подачей Количество : 3 шт. Заточной станок — IRM Количество : 1 шт. Ленточная пилорама ZL- 60V Количество : 1 шт. W-Forrest — роторный мульчер диаметр до мм. Количество : 1 шт. Заказ запасных частей. Рубительные машины Измельчители древесины. Дровокольное оборудование Дровоколы и колуны.

Общая информация

Перед тем как начать создавать щепорубительную машину своими руками, необходимо разобраться в ее особенностях, принципе работы и предназначении. Щепа является одним из ключевых элементов арболита или щепкобетона — популярного строительного материала, на основе которого создают малоэтажные помещения.Это интересно: технология производства арболита. На рынке арболит продается в виде прямоугольных блоков и содержит в себе цементные смеси марок 400 или 500. В роли дополнительных компонентов используют переработанные древесные отходы, размерами 5×5×25 мм. В числе подобных отходов:

- Опилки.

- Крупная стружка.

- Щепа.

В данном видео рассмотрим как сделать щепорез своими руками:

Именно для производства последнего сырья и разрабатываются специальные щепорубительные установки. Технология создания арболитов на основе щепы выглядит следующим образом:

- Изначально подготовленные отходы древесины заливают водой, тщательно смешивают и перемещают в резервуар на пару часов. После продолжительной выдержки процент содержания клетчатки в сырье заметно снижается, что позволяет создавать на его основе качественные и устойчивые блоки.

- После этого полученную массу помещают в другой резервуар и заливают раствором хлорида кальция и сульфата алюминия. Эти вещества окончательно очистят консистенцию от остатков клетчатки.

- К древесным отходам добавляют цементную смесь и известь в пропорции 3:4:4. Затем следует поместить материал в бетономешалку и перемешать до полурассыпчатого состояния. Продукт должен обладать однородной консистенцией и не содержать в своем составе комков или несмоченных участков.

- В итоге полученную массу выкладывают в специальных формах, которые предварительно смазываются машинным маслом, и выдерживают при комнатной температуре до тех пор, пока она не затвердеет.

Что касается сфер применения арболита в строительстве, то они довольно обширные. На основе этого материала создают перемычки, стеновые конструкции, отдельные элементы полов и даже полноценные фундаментные блоки. В последнем случае к арболиту нужно добавлять цемент более высокой марки.

Такой строительный материал характеризуется высокой прочностью и хорошей теплоемкостью. Ему не страшны температурные скачки или повышение влажности, а огнестойкость и устойчивость к коррозийным процессам остаются на высшем уровне.

Виды

Промышленность предлагает дробилки для дерева различных конструкций. Выбор той или иной модели напрямую зависит от объема предполагаемых работ. Крупным предприятиям, занимающимся вырубкой леса, предпочтительнее автономные устройства, которые устанавливаются на трактора и гарантированно справятся с любым количеством отходов. Для загородного дома или дачи рационально приобрести портативную дробилку с электроприводом.

Существует несколько основных видов дробилок для дерева, каждый из них имеет свои особенности:

- дисковая дробилка;

- барабанный измельчитель;

- роторный агрегат с вертикальным или горизонтальным валом;

- молотковые дробилки различных конструкций.

Дисковые дробилки для щепы и барабанные измельчители отлично подходят для деревообрабатывающих предприятий. Данные агрегаты с легкостью справляются с толстыми ветками, а при необходимости разобьют в щепу цельные стволы. Качество щепы, которая получается на выходе, позволяет использовать ее для изготовления древесных плит, минуя стадию дополнительной обработки.

Роторные агрегаты, или шредеры, идеально подходят для переработки древесных отходов строительства. Деревянные балки, извлекаемые из разрушаемых ветхих зданий, доски, использованные в качестве опалубки, как правило, изобилуют различными металлическими предметами, это саморезы, скобы, гвозди. Данные устройства позволяют измельчить дерево и отделить его от металла.

Молотковая дробилка для древесины отлично подходит для измельчения готовой щепы, для доведения ее размеров до желаемой фракции. Основная часть устройства – металлические молотки на маятниковом подвесе.