Сферы применения полипропиленовых материалов, способы их соединения

Универсальные решения

Одними из наиболее популярных и распространенных являются трубы полипропиленовые. Их можно использовать для: холодного и горячего водоснабжения, организации отопительной системы, в том числе, “теплого пола”, канализации, отвода сточных вод.

Для холодного водоснабжения

Для подачи холодной воды можно применять довольно дешевые изделия, имеющие маркировку PN 16, которая характеризует величину рабочего давления – 1,6 МПа. Для горячего водоснабжения и отопления – PN 20 с номинальным давлением 2 МПа. Если вы хотите приобрести изделия более современного ряда, то можно остановить свой выбор на конструкциях, усиленных алюминиевой фольгой (не путайте с металлопластиковыми!). Особенностью работы с такими изделиями является необходимость их торцевой зачистки перед пайкой. Эту процедуру можно проводить либо с помощью специальных насадок на перфоратор, либо с использованием ручного шейвера, рассчитанного на четыре основных типоразмера – 20, 25, 32, 40 мм.

Полипропиленовые материалы, многообразие выбора

Многослойные и армированные

В последнее время среди армированных наиболее популярны многослойные трубы со слоем стекловолокна по середине сечения стенки. Если вы приобретете именно такой материал, то зачистка торцов не потребуется.

Сварка полипропиленовых труб выполненная своими руками осуществляется при помощи диффузорной пайки, для которой вам придется приобрести или арендовать специальный аппарат. О его выборе речь пойдет несколько позже. Процесс сварки проходит при температуре 260 градусов, в результате чего образуется очень прочный полностью гомогенный шов. Соединение заготовок осуществляется с использованием тройников, уголков, муфт.

С металлическими деталями – стальными узлами, кранами, фильтрами, смесителями, счетчиками – полипропиленовые трубы соединяются при помощи фитингов с запрессованными в них латунными вставками. В резьбовых соединениях материалы для уплотнения не должны образовывать толстый слой. Оптимальным является использование фум-ленты или льна с пастой. Усилие при затяжке подобных соединений должно быть умеренным, чтобы избежать выпадения металлического элемента из фитинга.

Для каких материалов применим

Качественный сварочный экструдер должен иметь блок регулировки с механическим, сенсорным или кнопочным управлением, которое позволит менять температуру нагрева смеси.

Дело в том, что разные пластики плавятся при различной температуре. Наименьшая она у ПНД — 120-130 °C (в зависимости от марки), наивысшая — у поливинилхлорида — до 220 °C. Остальные популярные промышленные полимеры имеют температуру плавления в пределах 170-200 °C.

Экструзионной сварке можно подвергать только пластики из группы термопластов. Материалы из группы реактопластов расплавлению с последующим восстановлением не подвергаются, при высокой температуре они просто начинают гореть.

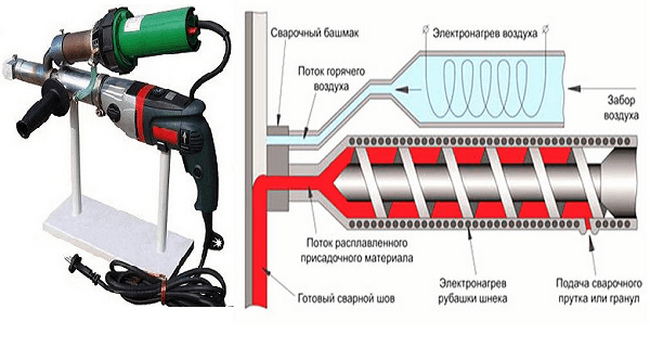

Конструкция

Внешний вид аппарата напоминает собой пистолет с ручкой. Внутри ручки расположен приводной электродвигатель. Такая конструкция является компактной. Устройство экструдера условно можно разделить на две части. Первая из них представляет собой нагревать с большой мощностью, функция которого заключается в расплавлении соединяемого пластика. Удобство при работе обеспечивает наличие реле температуры.

Другая часть – это выдавливающее устройство. Оно снабжено шнековым механизмом, с помощью которого через насадку в виде сопла расплав подается на место сварки.

В конструкцию входят следующие элементы:

- Электропривод. В качестве него используется трансформатор большой мощности.

- Нагреватель с вентилятором. При подключении к электросети образуется горячий воздух, поток которого приводит к размягчению соединяемых деталей.

- Камера подачи материала. Имеет форму полой внутри трубы. По центру расположен шнековый винт, функция которого заключается в измельчении подаваемого внутрь пластика и продвижении его к выходу.

- Экструзионная камера. Место скопления измельченного и расплавленного материала, который под действием давления выходит из отверстия, расположенного в конечной части камеры.

- ТЭН. Этот элемент предназначен для создания своеобразной нагревательной рубашки вокруг обеих камер, что гарантирует нагрев пластика и его расплавление.

- Сварочный башмак. Представляет собой насадку, надеваемую на сопло экструзионной камеры, благодаря чему расплавленная масса обретает определенную форму.

- Блок регулировок. В блоке расположены органы управления, с помощью которых может осуществляться изменение параметров режима сварки, в том числе скорость, с которой происходит вращение шнека.

Питание прибора осуществляется от электросети.

Сварочные работы – доходный бизнес

Оборудование для проведения сварочных работ-ручной экструдер которым работает сварщик предназначен не только для стандартного всем знакомого сварочного оборудования. В сети часто можно встретить статьи и заметки в которых упоминается, что для получения в дальнейшем производительного и доходного бизнеса нужно выбрать такой род занятий который хорошо знаком вам, вы знаете все тонкости этого дела ,плюсы и минусы, занятие которому вы будете рады посвятить своё время. В повседневной жизни встречаются случаи когда сварщик профессионал своего дела, решает открыть своё дело, открывает “ларёк” в конце концов его дело прогорает. А к примеру его напарник, с которым они бок о бок проработали немалое время, имеет стабильность в развитии свое бизнеса, путём предоставления сварочных услуг – работающий изначально один, покупает ещё один цех и продолжает расширять штат сотрудников – выполняя огромное количество заказов на услуги и готовых изделий. Но и не всё так просто как казалось бы, для того чтоб начать своё дело по предоставлению сварочных услуг, недостаточно не достаточно иметь всего на всего один только сварочный аппарат – с которым обычно, ассоциируется сварщик. Профессионал своего дела, не желающий стоять на месте в развитии своей предпринимательской деятельности и приобрести постоянных клиентов – которые будут благодаря которым станет известен – обязан содержать сварочное оборудование сварог для любых сварочных работ – и в зависимости от рода выполняемых работ, использовать нужное – а не с грустным видом разводя руками сообщать клиенту, что мол – только с металлом работаю, а вот сварку полиэтилена или поправить безнапорный трубопровод – увы это не ко мне у нас нет спец.оборудования. Далее в заметке мы расскажем об одном из типов оборудования, необходимого сварщику профессионалу, а именно – экструдер ручной Экструдер ручной применяется для сварки безнапорных трубопроводов. В данном случае – главное отличие от другого сварочного оборудования является то что – с ручным экструдером возможно производить сварочные работы в труднодоступных простому оборудованию местах, более качественно производить конкретное соединение. Это всего лишь малая часть его способностей

Что бы ощутить важность наличия в коллекции оборудования для работы – ручного экструдера, мы решили получить мнение экспертов по сварочному делу – профессионалов своего дела. И они советуют приобрести ручной экструдер марки Leister обосновав это тем , что стоимость этого оборудования – с учетом доставки – окупится практически за пару выполненных заказов. Так же объяснив что ручной экструдер применяется не только для сварки безнапорных трубопроводов привели возможные работы – которые можно выполнить за счёт этого оборудования

Одной из особенностей ручного экструдера является то что он применяется для сварки конструкций из полипропилена и поэтому становится просто не заменимым. Пластины из термопласта, при сварке которых использовался ручной экструдер, внешне не имеют специфических видимых швов – сварочный процесс с при помощи ручного экструдера можно назвать ювелирной работой. Отмечено что на сегодняшний день пользуются спросом сварщики имеющие в наличии ручной экструдер который позволяет производить работы над гидроизоляцией и труб трубной ППУ

Так же объяснив что ручной экструдер применяется не только для сварки безнапорных трубопроводов привели возможные работы – которые можно выполнить за счёт этого оборудования. Одной из особенностей ручного экструдера является то что он применяется для сварки конструкций из полипропилена и поэтому становится просто не заменимым. Пластины из термопласта, при сварке которых использовался ручной экструдер, внешне не имеют специфических видимых швов – сварочный процесс с при помощи ручного экструдера можно назвать ювелирной работой. Отмечено что на сегодняшний день пользуются спросом сварщики имеющие в наличии ручной экструдер который позволяет производить работы над гидроизоляцией и труб трубной ППУ.

В итоге мы видим как всё же необходим ручной экструдер современному сварщику ,который позволяет ему расширить круг своих возможностей в сварочных работах что на прямую влияет на будущее количество заказов и соответственно доход.

Ручной экструдер для пластика своими руками

Ручной сварочный экструдер своими руками больше не является фантазией. С развитием технологий, появилась реальная возможность создать этот агрегат самостоятельно.

Разберемся для начала, что это такое и для чего необходимо. Именно с помощью этого агрегата получают полимерные изделия без ограничений по длине. Это имеет свои сферы пользования и применения. Ручной экструдер своими руками — простота и удобство сборки и последующей эксплуатации.

Процесс выделки

Верхняя часть, так же именуемая «головкой экструдера», перемещает плавкий полимер в следующую камеру, иначе именуемую «формовкой», с должным для выбранного изделия профилем. Описанный способ один из наиболее распространенных методов. Сравнить с ним можно только способ изготовления плас.

Какие полимеры особенно ярко взаимодействуют с экструзией:

Что ж, непосредственный процесс довольно прозрачен, стоит рассмотреть поближе собственно экструдер.

Конструкция и действие

Самой идее уже больше шестидесяти лет, не удивительно, что за прошедшее время она претерпела некоторые изменения и стала почти идеальной. С течением времени появилось большое количество машин обладающих разным способом воздействия и почти одинаковыми в области получаемых изделий.

Что нагревает основу будущего изделия? Здесь все довольно просто, энергия от механических процессов становится теплом, что равно помогает нагреву пластика. Так же возможно внешнее тепловое воздействие. Здесь по большей части идет зависимость от изначальной конструкции экструдера.

Изменчивые элементы обработки пластика при помощи экструзии:

- состав;

- природа;

- влажность;

- интенсивность;

- продолжительность;

- давление и температура.

Работа экструдера

Экструдер достаточно простой агрегат, и все технические вариации можно поделить на три группы. Группы разделяются по рабочим моментам:

- формовка холодная;

- экструзия горячая;

- тепловая обработка.

Наиболее востребованный элемент в данное время это горячая формовка. Этот процесс сопровождается высоким давлением и скоростью. Для реализации необходим экструдер именуемый шнековым. У таких агрегатов основным элементом служит шнек особого вида. Здесь процесс формовки расположен на выходе. Сырье загружается в специализированную камеру, точно так же как и выбранные добавочные компоненты. Эти агрегаты имеют заводскую возможность оснастки шнеков особыми элементами. От этого зависит смешивание состава и его перемещение.

Процесс пользования экструдером

Зерновой агрегат осуществляет свою работу за счет камер закрытого типа и зерен в них располагающихся. Внутреннее давление возрастает благодаря выпариванию влаги. Чтобы осуществить увеличение объема смеси пара и воздуха осуществляется резкая разгерметизация. А разгерметизация в свою очередь повышает объем зерен.

Производство

Ручной экструдер для полипропилена своими руками — это один из простых способов приобретения подобного агрегата. Следует отметить, что процесс сборки не так сложен, как может показаться, и вполне по силам любому.

Читать также: Как определить проводимость транзистора

Производство экструдеров довольно интересный процесс, напрямую зависящий от конфигурации и назначения агрегата. Производственные различия:

- количество рабочих камер;

- наличие дополнительных систем;

- конструктивное исполнение элементов.

Единственное что неизменно – цилиндрическая форма. На сегодняшний день она полагается наиболее технологичной, а потому остается собой.

Технологические различия

Процесс создания и работы экструдера достаточно понять. Но осталось несколько важным моментов, которые следует осветить. В частности, освещения требует процесс сухой экструзии. Почему именно так? Сухая экструзия завязана на тепле, выделяемом агрегатом самостоятельно, за счет непосредственного процесса работы. При этом остается возможность привнесения в работу пара, для этого имеет особая камера. Для чего необходим пар? Именно благодаря ему повышается износостойкость агрегата.

Особое отличие этого способа – скорость. Процесс длиться всего лишь полминуты. За это время агрегат успевает:

- измельчить;

- обезводить;

- смешать;

- обеззаразить;

- стабилизировать и увеличить объем.

Ручной сварочный экструдер своими руками требует приобретения нескольких элементов из которых и производится сборка. Перечень необходимых для сборки элементов:

- шнек должной конфигурации;

- электрический двигатель;

- корпус прибора;

- емкость для подачи и выходная емкость;

- вакуумная камера.

Приложение А (обязательное). Протокол экструзионной сварки

Приложение А (обязательное)

| Экструзионная сварка листов и труб | Организация | ||||||||||||

| Проект | Номер проекта | Погода | Защитные меры | ||||||||||

| Чертеж N | Свариваемый материал (производитель, тип, партия, дата): | 1=Сол- нечно | 1=Нет | ||||||||||

| Сварщик: | Присадочный материал (производитель, тип, партия, дата): | 2=Сухо | 2= Экран/ щит | ||||||||||

| N аттестационного удостоверения/действительно до | Сварочное оборудование, изготовитель, тип: | 3= Осадки | 3=Па- латка | ||||||||||

| Руководитель сварочных работ | Год выпуска/ Последняя проверка оборудования: | Метод изготовления сварного соединения: | 4=Ве- тер | 4=Отоп- ление | |||||||||

| Дата | Свар- ка N | Толщина стенки мате- риалов | Обозна- чение сварного шва | Свароч- ная насадка N | Расход воздуха, л/мин | Темпе- ратура рас- плава, °C | Темпе- ратура нагре- того газа, °C | Ско- рость сварки, см/мин | Темпе- ратура окру- жаю- щей среды, °C | Темпе- ратура стенки мате- риалов, °C | Погода (Код N) | Защит- ные меры (Код N ) | Визуаль- ный и измери- тельный контроль |

| Измеряется на выходе из экструдера Измеряется в центре сопла системы предварительного нагрева | Примечания | ||||||||||||

| Дата / подпись сварщика | Дата / подпись руководитель сварочных работ |

Самодельное устройство

Сварочный экструдер относится к сложным механизмам для профессионального использования. Его цена начинается от 30 тысяч рублей за самую простую модель, и может доходить до ста тысяч и более за мощную и высокопроизводительную. Отечественные разработки также представлены на рынке, они на 10-20% дешевле импортных, но все равно стоят достаточно дорого.

Сварочный экструдер относится к сложным механизмам для профессионального использования. Его цена начинается от 30 тысяч рублей за самую простую модель, и может доходить до ста тысяч и более за мощную и высокопроизводительную. Отечественные разработки также представлены на рынке, они на 10-20% дешевле импортных, но все равно стоят достаточно дорого.

Поэтому при возникновении разовой необходимости сварить, к примеру, две водопроводных трубы (их обычный материал изготовления — полипропилен) проще воспользоваться экструдером, сделанным своими руками. Самый простой вариант конструкции представляет собой мощный строительный фен, снабженный насадкой для прутка — либо самодельной, из жести, либо промышленного изготовления.

Подача прутка в этом случае будет производиться вручную. Мощности фена хватит для его расплавления, но качество шва, конечно, будет ниже, чем у промышленных моделей.

https://youtube.com/watch?v=9QUtY8k1_Y8

Если позволяют возможности, фен можно соединить со шнековым или плунжерным приводом для подачи питания. В этом случае, если смонтировать приемную камеру, можно будет использовать гранулированное сырье.

Двигатель для привода рекомендуется коллекторный, так как работа экструдера подразумевает постоянное изменение крутящего момента. Двигатели других типов хуже выдерживают такой режим работы.

Краткий обзор моделей

- 1507 СS. Шнековый экструдер со встроенной системой подачи воздуха и воздушным нагревом камеры пластификации. Позволяет сваривать пластиковые детали толщиной до 15 мм. Используется в помещениях.

- 2007 CS. Еще одна шнековая модель со встроенной подачей воздуха. Нагрев камеры пластификации – раздельный. Температура массы и воздуха отслеживается цифровыми контроллерами. Подходит для работ внутри помещений и под открытым небом. Рекомендована для сварки геомембран.

- 3000 CS. Экструдер, выполненный по шнековой схеме. Нагрев пластификационной камеры – раздельный. Как и предыдущей модификации, имеются цифровые контроллеры для мониторинга температуры воздуха и массы. Используется в помещениях и на открытых площадках, в том числе при сваривании геомембран.

- 1002 С. Шнековый прибор облегченной конструкции. Для нагрева камеры пластификации используется воздушный поток. Управление температурой массы и воздуха – аналоговое. Несмотря на небольшие размеры и вес, модель способна сваривать пластик толщиной до 15 мм.

- 5002 С. Шнековый экструдер со встроенной системой нагнетания воздуха. Нагрев камеры пластификации – раздельный. В устройстве используются цифровые контроллеры, позволяющие прецизионно управлять температурой массы и воздуха. Может применяться внутри и снаружи помещений. Серия 5002 С рекомендована для сварки деталей толщиной до 45 мм.

- 6002 С. Устройство шнекового типа со встроенной подачей воздуха. Камера пластификации имеет раздельную систему нагрева. Контроллеры – цифровые. Используется как в помещениях, так и в полевых условиях. Особенность – работа на грануляте.

ООО «ЦСП» предлагает все ручные сварочные экструдеры DOHLE, официально представленные на российском рынке. Также в продаже есть аксессуары. Приборы поставляются в оригинальной комплектации, включающей инструкцию по эксплуатации на русском языке. На технику действует гарантия производителя. Сроки поставки ручных экструдеров минимальны благодаря прямому сотрудничеству с заводом. Cварочный экструдер

Конструкция и принцип работы

Ручной экструдер выполнен в виде механического приспособления, при использовании которого соединение материалов осуществляется поэтапно: вначале пластик подвергается нагреву для придания ему вязкого состояния, а затем полученная масса выдавливается на поверхность в месте стыка. После охлаждения ПНД, ПВХ и других легкоплавких пластических масс на месте проведенных работ появляется прочный сварочный шов.

Устройство экструдера

Чтобы было удобнее работать с этим прибором, производители выпускают его в виде пистолета с ручкой и верхней насадкой, предназначенной для нагрева рабочей смеси. В конструкции экструдера можно выделить следующие рабочие узлы:

- термонагреватель;

- камера для расплавления пластика;

- дробильный шнековый механизм;

- экструзионная камера;

- система контроля;

- сварочное сопло;

- питатель;

- двигатель.

Принцип действия

Перед работой в экструдер вставляют присадочный пруток, который должен быть выполнен из материала, планирующегося для использования в сварочных работах. Сам рабочий процесс выглядит так: на верхней панели прибора крепят приёмную втулку с отверстием, в которую затем вставляется присадочный пруток. Он должен располагаться в нём таким образом, чтобы свободный конец оказался в области его захвата шнеком.

Когда специалист запускает электродвигатель, подвергаясь воздействию насыщенной струи горячего воздуха, пруток нагревается, и одновременно с этим по прошествии некоторого времени, которое заранее выставлено датчиком прибора, пруток подаётся в область его измельчения. Здесь шнек, совершающий вращательные движения, начинает дробить пруток, который приобретает вид гранулированной массы. В результате нагрева она начинает плавиться и постепенно перемещается в область плавления, где гранулят уже имеет полностью однородный состав.

Испытывая воздействие давления со стороны шнека, гранулят направляется в сварочную зону, а оттуда идёт в сварочное сопло, где в процессе прижима к поверхности соединяемых изделий выходит наружу в виде однородной полосы заданной ширины, определяемой конфигурацией сопла. Учитывая, что температура за пределами свариваемого изделия гораздо ниже создаваемой термонагревателем, материал прутка быстро охлаждается, в результате чего возникает сварочный шов.

При использовании более габаритных и производительных моделей экструдеров функцию нагрева присадочного прутка берёт на себя внешний термонагреватель, в который воздух поступает от небольшого компрессора. Экструдеры могут отличаться между собой и способом нагрева присадочного материала. В отдельных моделях для этой цели используются кольцевые нагревательные элементы, установленные в корпусе термонагревателя.

На систему контроля в составе экструдера возложены следующие функции:

- Отключение термонагревателя при продолжающем работу шнеке. Это позволяет предотвратить прилипание частиц гранулята к стенкам сварочной камеры.

- Блокировка «холодного старта». Срабатывает при допущении, что в зоне работы шнека всё ещё находится неоднородный присадочный материал.

- Запуск привода шнекового измельчителя.

- Включение термонагревателя.

- Предварительный выбор температуры нагрева, который зависит от температуры плавления пластика.

https://youtube.com/watch?v=PvsbXGgn3AI

Ручной сварочный экструдер: схема работы

При осуществлении соединения обе детали должны быть нагреты. Ручной сварочный экструдер для целей нагревания поверхностей перед выдавливанием присадочного материала может содержать в своей конструкции специальный нагреватель потока воздуха или по-другому термофен. Также нагретый поток воздуха может идти от внешнего оборудования: компрессор или пневмосеть организации. Нагрев присадочного материала осуществляется с помощью специальных электрических нагревателей вокруг шнековой (экструзионной) камеры. Но в более старых экструдерах нагрев камеры происходит с помощью горячего воздуха, который используется для нагрева зоны сварки. Перед нагревом области сварки воздух проходит вокруг шнекового отделения и расплавляет присадочный материал. Присадочный материал в расплавленном виде выходит наружу в зону сварки через сварочный башмак.

Сварка экструдером чаще всего применяется для полиэтилена низкого давления, полипропилена и других видов термопластов первой группы. У этого вида термопластов разница температуры расплавленного состояния и состояния термодеструкции около 50 градусов. Это говорит о том, что даже большой перегрев материала (примерно на 30-40 градусов) не способен сильно повредить его.

К термопластам второй группы относятся ПВДФ и ПВХ. У них разница температур между термодеструкцией и текучим состоянием материала незначительная, поэтому при сварке жесткие требования к работе отдела нагрева. При работе с термопластами второй группы существуют особые требования к шнеку, он должен быть специальной формы, чтобы более тщательно перемешивать массу, не допуская перегрева.

Также в процессе работы с ПВХ и ПВДФ экструдер не должен выключаться и/или долго находится в режиме ожидания.

РУЧНОЙ СВАРОЧНЫЙ ЭКСТРУДЕР: СХЕМА РАБОТЫ

Перед тем, как соединять элементы, их нужно нагреть. В корпус сварочного экструдера для этой цели может быть встроен термофен. Он нужен для того, чтобы пластиковые детали нагрелись потоком воздуха перед тем, как на них подастся присадочный материал.

Нагретая воздушная масса может идти не только от термофена, но и от компрессорной установки или организационной пневмосети. Присадочная проволока нагревается благодаря электрическим нагревателям, встроенным по кругу экструзионного отделения.

Последний подходит к зоне сварки сквозь башмак в состоянии своеобразной лавы.

Ручной сварочный экструдерный аппарат используют в основном для пайки полиэтилена с низким давлением, полипропиленовых деталей и остальных типов термических пластмасс из первой группы.

У них температура плавления и температура разрушения рознятся на 50 градусов Цельсия. Это уменьшает беспокойство по поводу деструкции, так как даже перенапряжение на 35-45 градусов не повреждает итоговое соединение.

Вторая группа термических пластмасс включает поливинилиденфторид и поливинилхлорид

Они плавятся и разрушаются с очень маленькой температурной разницей, поэтому тут важно жёстко контролировать терморежим сварки

При работе с элементами из этих материалов, экструдер должен долго работать в ожидающем режиме или не выключатся долгое время.

Выполнение сварки экструдером

Если аппарат используется не впервые, тогда нужно удалить присадочный материал, используемый ранее. Даже если он того же состава. Повторный нагрев присадочного материала снижает его прочность.

Перед непосредственным началом сварки необходимо снять блокировки холодного пуска, нагреть аппарат и сварочный башмак до температуры, необходимой для работы, настроить производительность.

В процессе сварки необходимо поддерживать нужный угол наклона сварочного аппарата в зависимости от вида проделываемого шва. Если вам необходимо сделать перерыв, то экструдер нужно поставить на специальную подставку. Если перерыв планируется длительный – уменьшите температуру примерно на 40-50 градусов. Такое понижение температуры позволит приостановить нагревание присадочного материала и быстро возобновить работу.

Таким образом, сварка ручным сварочным экструдером является одной из самых несложных в применении среди остальных видов сварки и с применением других аппаратов. Совсем не необходимо быть профессионалом. Нужно лишь соблюдать инструкцию по эксплуатации экструдера и соблюдать вышеизложенные правила при работе с аппаратом и свариваемыми материалами.

Способы сварки пластика и оборудование

Для пайки пластика в домашних условиях применяется несколько методов.

- Контактная сварка для пластика наиболее удобная. Не требует присадочного материала. Самый простой из них – бытовой паяльник с рабочим напряжением 220 вольт со специальной насадкой вместо жала, она обеспечивает большую площадь разогрева. Контактный метод считается универсальным, им соединяют полипропилен и полиэтилен различной плотности, формы и толщины. Сущность процесса – разогрев зоны шва до 260°C с последующим соединением деталей стыковкой или внахлест. Существует три вида оборудования для сварки пластиков: 1) когда нагревательный элемент воздействует на всю толщину детали (для листового и трубного пластика); 2) зона разогрева ограничена (соединение листов внахлест); 3) одновременно нагревается внутренняя и наружная часть соединяемых элементов (стыковка враструб).

Соединение деталей горячим воздухом с помощью строительного фена или термопистолета позволяет применять присадочный пруток, он подается вручную. Принцип работы оборудования прост: воздух от электронагревателя вентилятором нагнетается через узкое отверстие в зону разогрева. Полимер плавится, образуется шов. Фен с насадкой удобнее пистолета, пруток заправляется в насадку, левая рука высвобождается. Для дома часто приобретают термопистолет или фен мощностью 1,5 или 2 кВт. Он разогревает воздух от +180°C до +260°C, модели оснащены терморегуляторами.

- Соединение деталей экструдером предполагает подачу расплавленного полимера в зону соединения деталей. Этот метод самый простой и надежный, после сварки образуется ровный шовный валик.

Ручной экструдер для сварки пластика

Экструдеры выпускаются двух типов:

- бесконтактный, когда подаваемую массу необходимо разравнивать специальным валиком;

- контактный, когда мягкий полимер подается с усилием.

Регулировка осуществляется с учетом вида полимера, толщины присадочного прутка.

Ручной сварочный экструдер: схема работы

Одним из главных правил экструзионной сварки является необходимость нагрева обоих соединяемых поверхностей. Для этого используется нагретый воздух. Он может исходить из специального термофена, который уже встроен в сварочный аппарат, а также он может исходить от других носителей (например, от пневмосети в организации).

В процессе сварки экструдером всегда нужно помнить о чистоте кромок. Правильным считается обезжиривать и удалять частицы грязи и иных ненужных материалов с кромок не дольше, чем за 15-20 минут до начала экструзии. Почти все виды термопластов окисляются при воздействии с воздухом, поэтому это правило нужно строго соблюдать.

В качестве будущего расплавленного материала (присадочный материал) используются специальные гранулы. Считается, что лучше использовать гранулы, аналогичные свариваемым поверхностям. Имеется в виду по химическому составу материалов, показателям их текучести, плотности. В случае, если какой-либо из показателей соединяемых поверхностей отличается, присадочный материал должен быть выбран среднего значения.

Гранулы помещаются в сварочный экструдер и там нагреваются до необходимой температуры, под воздействием которой он станет вязким. Нагревается материал с помощью специальных термоэлементов вокруг экструзионной камеры.

Ручной экструдер может быть следующих видов: шнековый и безшнековый (или плунжерного типа). Более распространены шнековые. Шнековый аппарат отличен тем, что присадочный материал в шнековой камере расплавляется и выдавливается наружу с помощью шнека через сварочный башмак в сварочную зону. В плунжерных аппаратах вместо шнека используется пока еще твердая часть прутка. Она и выдавливает уже расплавленную часть наружу.

Шнековый экструдер

Объектом сварки служат внахлест расположенные листы полиэтилена, канавки и полипропиленовые углы. Они могут находится на абсолютно любых пропиленовых изделиях: детских горках, различных емкостях, например, бочках, и многих других. Иногда, но гораздо реже, экструзионная сварка применяются для соединения ПВХ изделий (там есть свои нюасны по прочности).

Экструзионная сварка применяется чаще для ПНД, полипропилена, иных термопластов первой группы. У этих материалов разница между расплавленным состоянием и состоянием термодеструкции около 50°. Незначительный перегрев на 30-40° не приведет материал в негодность. К термопластам 2-й группы относятся ПВДФ и ПВХ. У них разница вышеуказанных температур незначительная, то есть нужно строго соблюдать требования по температурному режиму в области нагрева.

Следует отметить, что конструкция сварочного экструдера для полипропилена достаточно проста и состоит из небольшого количества элементов. Многие люди, сварщики и не только, практикуют создание ручного сварочного экструдера своими руками. Для этого необходимо найти все необходимые детали, среди которых самые необходимые – это двигатель (не менее 4 киловатт), рама (каркас экструдера) и то, что вы будете использовать в качестве шнекового гранулятора. На многих форумах сварщики полагают, что найти нужный двигатель – это уже выполнение 50% работы.

Таким образом, для сварки полипропилена вам не понадобится ничего сложного и особенного. При соблюдении всех необходимых правил и обладая нужной информацией, вы сможете с легкостью освоить область экструзионной сварки полимеров и получите долговечное и прочное соединение.

Технология сварки пластмасс феном или термопистолетом

Метод применяется для изделий любой конфигурации. Феном монтируют трубы, бамперы, бассейны, напольные покрытия и многое другое.

Феном для сварки пластика соединяют любые термопласты. Пистолет чаще применяется для соединения деталей внахлест: разогревается пространство между ними, после этого шов уплотняется, прокатывается валиком. Также соединяют детали с помощью фена, когда изделия соединяются встык, в зону шва подается присадочный пруток – он направляется поверх стыка или в него. Теперь про насадки, строительный фен для сварки прутком одновременно разогревает кромки и присадочный материал. Насадки на фены разделяются по видам:

- фиксирующие перед сваркой прижимают свариваемые поверхности;

- щелевые удобны при сварке кровельных материалов;

- формировочные используются для прутка толще 4 мм.

Технология выполнения шва предполагает предварительную обработку кромок: их очищают, обезжиривают. С кромок, толще 2 мм, предварительно снимают фаску, чтобы было место для укладки прутка. При соединении тонких пластиков пруток подается непосредственно в зазор между деталями. Необходимо учитывать, что с применением присадочного материала образуется выпуклый шов. При необходимости лишний полимер срезается. Для образования ровного соединения необходимо соблюдать расстояние между феном и соединяемыми деталями. Скорость движения фена регулируется так, чтобы пруток и кромки успели разогреться, но не сильно оплавились. Не должно быть деформации края.