Сборные резцы для токарных станков

Рассматривая основные типы токарных резцов, нельзя не упомянуть инструменты со сборной конструкцией, которые относятся к универсальным, так как могут быть оснащены режущими пластинами различного назначения. Например, закрепляя на одной державке режущие пластины различного типа, можно получить резцы для обработки на токарном станке заготовок из металла под различными углами.

Сборные резцы

Как правило, такие резцы применяются на станках с ЧПУ или же на специальных станках и служат для контурного точения, расточки глухих и сквозных отверстий и прочих специализированных работ.

Это интересно: Резцы токарные по дереву — виды, заточка, изготовление своими руками

Советы по выбору качественных резцов при покупке

Чтобы правильно выбрать резцы для того или иного конкретного случая, надо опираться на следующие важные параметры:

Какой металл подвергается обработке чаще всего? Какие операции выполняются на оборудовании? Важно заранее расставить приоритеты, между износоустойчивостью, эффективностью обработок и качеством изделий. Если токарь только начинает работать, то ему достаточно приобрести инструмент трёх видов:

Если токарь только начинает работать, то ему достаточно приобрести инструмент трёх видов:

- Расточные SDQCR.

- Нейтральные наружного типа

- Проходные, для обработки торцов. SDACR.

Наборы с резцами токаря актуальны, если эксплуатация планируется долгосрочная. Преимущество – комплекты со сменными пластинами. Необходимость в покупке новых державок отпадает, достаточно менять расходные составляющие.

Что касается производителей, то вот несколько названий, заслуживающих внимания:

- Калибр.

- СиТО.

- Proma из Чехии.

- Hoffman Garant из Германии.

Первые два производителя – российские. Актуальным будет приобретение специальной заточной машинки. Тогда при износе резцов самостоятельное возвращение работоспособности не доставит хлопот. Не нужно тратить время, ожидая мастеров.

Два круга абразивного свойства, поддержка охлаждающей системы становятся важными компонентами для современных агрегатов по заточке, шлифованию. Один диск – из карбида кремния, другой – на основе электрокорунда. Часть резца спереди обрабатывают первой, после неё идут поверхности сзади и дополнение. Цель – получение ровной кромки, способной разрезать материалы.

Как установить отрезной резец

Чтобы правильно выполнить отрезание без повышенного износа режущей пластины, а также обеспечить требуемое качество торца после отрезки, необходимо выставить резец строго перпендикулярно к детали. Кроме того, он должен быть установлен напротив оси вращения с отклонением по вертикали не более ± 0,1 мм. Размещение кромки лезвия даже на несколько десятых миллиметра выше может привести к поломке режущего лезвия, а при установке ниже уровня на заготовке может остаться непрорезанная ступенька. Отрезку необходимо производить максимально близко к кулачкам патрона, используя резец с минимальным вылетом.

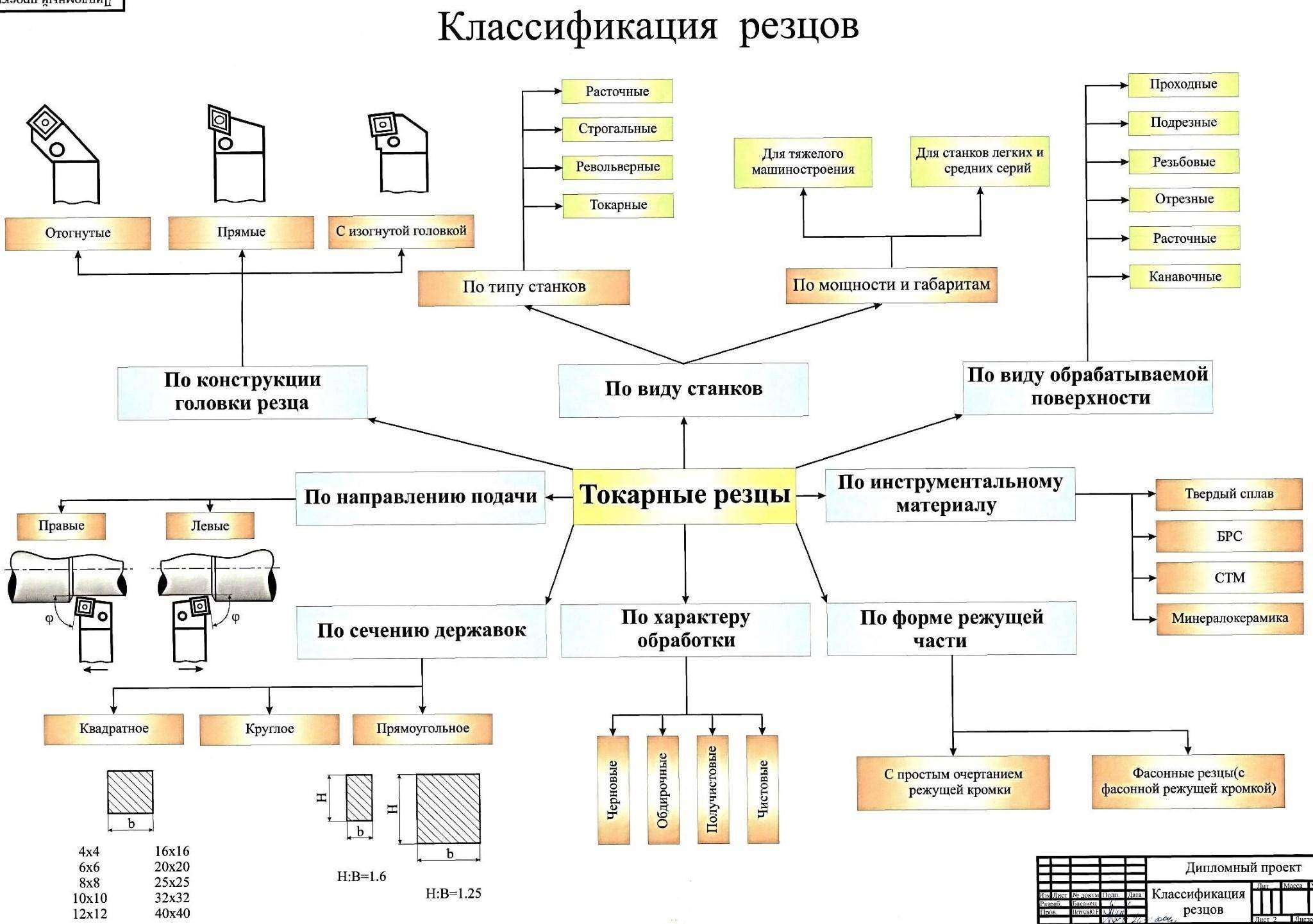

Классификация резцов для токарной обработки

Классификация токарных резцов регламентируется требованиями соответствующего ГОСТ. Согласно положениям данного документа, резцы причисляется к одной из следующих категорий:

- цельный инструмент, полностью изготовленный из легированной стали. Существуют также резцы, которые изготавливаются целиком из инструментальной стали, но используются они крайне редко;

- резцы, на рабочую часть которых напаивается пластина, выполненная из твердого сплава. Инструменты данного типа получили наибольшее распространение;

- резцы со сьемными твердосплавными пластинами, которые крепятся к их рабочей головке при помощи специальных винтов или прижимов. Используются резцы данного типа значительно реже по сравнению с инструментами других категорий.

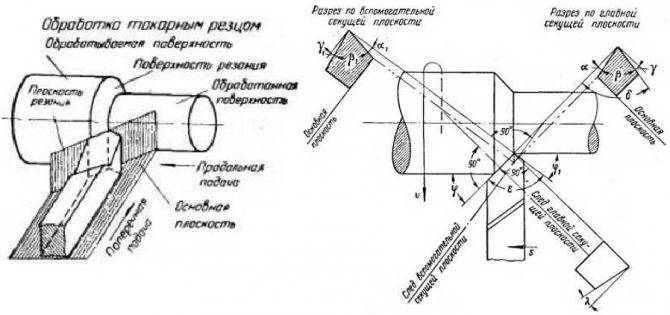

Основные понятия, касающиеся работы токарного резца, и его главные углы (нажмите, чтобы увеличить)

Различаются резцы и по направлению, в котором совершается подающее движение. Так, бывают:

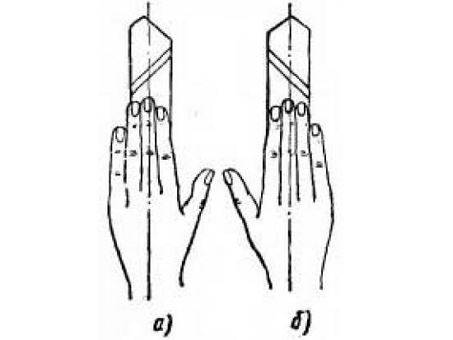

- токарные инструменты левого типа — в процессе обработки они подаются слева направо. Если положить сверху на такой резец левую руку, то его режущая кромка будет располагаться со стороны отогнутого большого пальца;

- правые резцы — тип инструмента, получившего наибольшее распространение, подача которого осуществляется справа налево. Для идентификации такого резца, на него необходимо положить правую руку — его режущая кромка будет располагаться, соответственно, со стороны отогнутого большого пальца.

Отличие левых и правых резцов

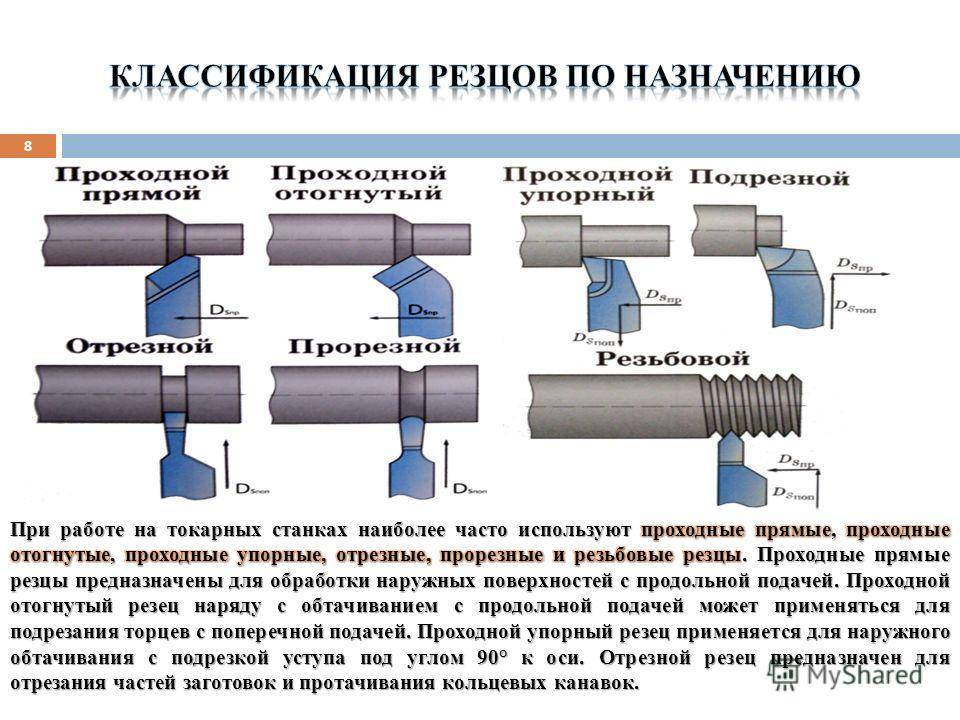

В зависимости от того, какие работы выполняются на токарном оборудовании, резцы подразделяются на следующие типы:

- для выполнения чистовых работ по металлу;

- для черновых работ, которые также называются обдирочными;

- для получистовых работ;

- для выполнения тонких технологических операций.

Осевой режущий инструмент. Развертки

ВВЕДЕНИЕ

Технология машиностроения изучает закономерности протекания технического

процесса изготовления машин, методы и закономерности управления этими

процессами, процессы принятия и реализации эффективных технических решения,

обеспечивающих заданное качество изготовления машин и способствующих достижению

цели производства.

Технологический процесс (ТП) – это этап производственного процесса,

связанного с последовательным изменением состояния объекта производства.

ТП в зависимости от содержания в своем названии получают уточнения:

технологические процессы механической обработки, сборки, термообработки и т.п.

Технология – греч. techne

– искусство, мастерство, умение; logos

– слово, учение.

ТМС – это область науки, занимающаяся изучением связей и закономерностей

в процессах изготовления машин.

Целью данной контрольной работы является изучение осевых режущих

инструментов, разверток, особенности их конструкций, классификации.

1. Осевой режущий инструмент

Осевой режущий инструмент – это лезвийный инструмент для обработки с

вращательным главным движением резания и движением подачи вдоль оси главного

движения резания.

Сверла – осевой режущий инструмент для образования отверстий в сплошном

материале и (или) увеличении диаметра имеющегося отверстия.

1. Спиральные;

2. Перовые;

. Центровочные;

. Кольцевые;

. Комбинированные.

Спиральные сверла

Формы заточки спиральных сверл:

1. Плоская заточка, т. е. задняя поверхность сверла имеет плоскость;

2. Цилиндрическая заточка;

. Коническая заточка;

. Винтовая заточка.

Перовые сверла

Наиболее простые и дешевые. Режущую часть выполняют в виде пластин из

быстрорежущей стали или оснащают пластинами из твердого сплава.

Недостаток: плохой отвод стружки и малая скорость резания.

Они обладают повышенной жесткостью. Применяют для обработки канавок,

ступенчатых и фасонных отверстий.

Центровочные сверла

Они изготавливаются, как правило, цельные и двухсторонние.

Существует несколько форм центровочных отверстий:

· простая форма А;

· комбинированная В;

· форма Т.

Центровочные сверла стандартизированы.

Сверла для глубокого сверления

Отверстие, длина которого более 5 диаметров, считается глубоким.

Особенности глубокого сверления:

1. Нежесткий инструмент;

2. Затрудненное удаление стружки;

. Затрудненный подвод СОЖ;

. Необходимость применения специального оборудования.

Шнековые сверла

По конструкции те же спиральные, но w (угол наклона винтовых канавок) увеличен до 60°. Изготавливают из быстрорежущей

стали.

“шнек” – винт.

Существует две разновидности:

1. Сверла с внутренним подводом СОЖ и наружным отводом стружки;

Применяют для обработки отверстий Æ 3 – 30 мм. (реально 8 – 30мм.).

2. Сверла с наружным подводом СОЖ и внутренним отводом стружки;

Применяют для обработки отверстий Æ от 16 до 65 мм.

Изготавливают из быстрорежущей стали и оснащают пластинами или коронками

из быстрорежущей стали (припаивают).

Уменьшаются уводы сверла от оси, сверло работает более устойчиво.

Эжекторные сверла

Позволяют получать точность 9 – 11 квалитет шероховатость от 2,5 до 6,3

мкм.

Особенностью эжекторных сверл является эффект подсоса СОЖ, отходящей

вместе со стружкой в результате разряжения и перепада давлений, создаваемого

внутри корпуса сверла.

Зенкер

Осевой режущий инструмент для повышения точности формы отверстия и

увеличение его диаметра.

Бывают:

1. Хвостовыми и насадными.

2. Цельные

. Cборные.

j=60°,

при обработки глухих отверстий j=30°.

По конструкции хвостовые зенкеры аналогичны спиральным сверлам, но не

имеют поперечной режущей кромки и имеют три зуба, благодаря чему обеспечивается

лучшее направление при работе и лучшая цилиндричность и качество обработанной

поверхности.

В качестве материала режущей части используют быстрорежущую сталь или

твердый сплав.

Зенковка

Осевой многолезвийный инструмент для обработки: цилиндрических углублений

под головки винтов и др., конических углублений, для центрования отверстий,

отверстий под винты с потайной головкой, снятия фасок в отверстии и т.д.

Изготавливают из быстрорежущей стали и оснащают твердосплавными

вставками.

Осевой многолезвийный инструмент для обработки цилиндрического или

торцевого участка заготовки.

Развертки

Это осевой режущий инструмент для повышения точности отверстия, размеров

и снижения шероховатости поверхности.

Развертыванием можно получить отверстия 6 – 11 квалитет и шероховатость

поверхности 2.5 … 0.32 мкм.

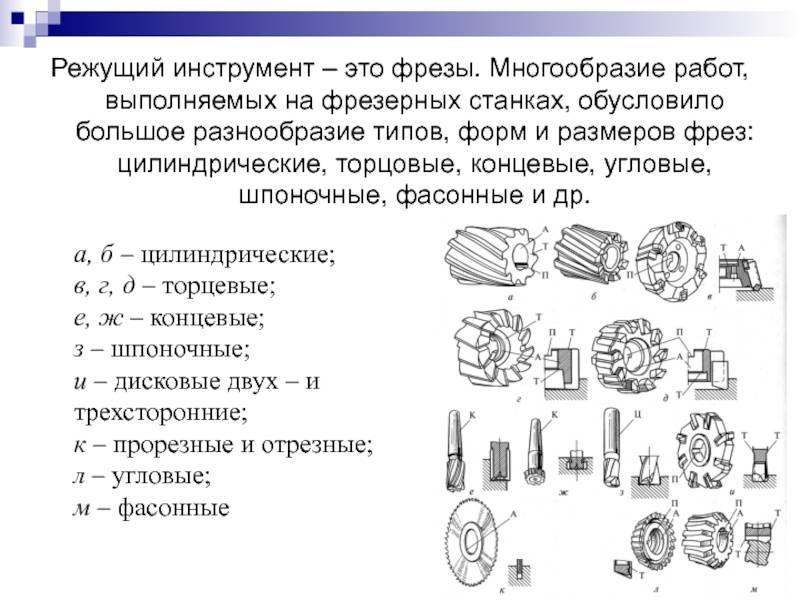

Об инструментах, применяемых для фрезерных станков

Для фрезерования используются в качестве режущих приспособлений фрезы, которые бывают различных конструкций, и имеют специальные зубья для обрабатывания поверхности деталей.

Все фрезерные инструменты различаются между собой по:

- форме и внешнему виду зубьев;

- их направлению и исполнению;

- их применению и креплению.

Чтобы в патроне фрезерного станка хорошо укрепить фрезу, используют ее хвостовик, который крепят к зубьям методом сварки или разными крепежными элементами, например:

- болтами;

- специальными клиньями;

- винтами.

Иногда фреза может быть представлена единым целым со своей режущей частью. Так ее обычно и называют – цельной фрезой.

При производстве фрезерных инструментов чаще всего используются следующие материалы:

- металлокерамика;

- быстро-режущие стали;

- твердые сплавы, имеющие специальные алмазные напыления для усиления твердости.

Основные способы резки металла

Пред покупкой необходимо разобраться, какие способы резки металла существуют. Специалисты разделяют несколько групп:

- ручная резка;

- механическая (фрезерование, шлифование, сверление);

- лазерная;

- гидроабразивная;

- плазменная;

- газовая.

Газовый резак

Газовый резак

Все они отличаются техникой исполнения, имеют определенные преимущества и недостатки. Что касается самих инструментов для резки металла, самыми востребованными считаются:

- ручная ножовка известна как ножовочные полотна;

- электрический лобзик;

- ножницы по металлу;

- дисковые и сабельные пилы;

- болгарка.

Каждое приспособление имеет существенные различия, подбирать их нужно в зависимости от поставленной цели.

Сферы использования

Сфера применения режущего инструмента весьма обширна. Большая часть изделий встречается в машиностроении, так как заготовки представлены различными сплавами. Рассматривая сферу применения отметим следующие моменты:

- Большая часть изделий может резать по металлу только при условии передачи большого усилия при жестком закреплении заготовки. Именно поэтому они изготавливаются таким образом, чтобы могли устанавливаться в станках и другом подобном оборудовании. Область применения – промышленность с различным показателем производительности труда. Отличительной особенностью подобной группы можно назвать длительный эксплуатационный срок и устойчивость к износу.

- Также обработка заготовок может проводится в домашней мастерской. Для подобного случая подходят варианты исполнения, которые применяются при ручной обработке или применении настольного оборудования. Специалисты рекомендуют выбирать для домашней мастерской варианты исполнения из низкой ценовой категории. Это связано с тем, что они отлично подходят для обработки при небольшой подаче и скорости резания. Режущие инструменты для промышленных станков обходятся намного дороже и требуют профессиональной периодической заточки.

В целом можно сказать, что область применения режущего инструмента весьма обширна. Механическое резание может проводится только при наличии режущей кромки.

https://youtube.com/watch?v=c6pGuFBsGT8

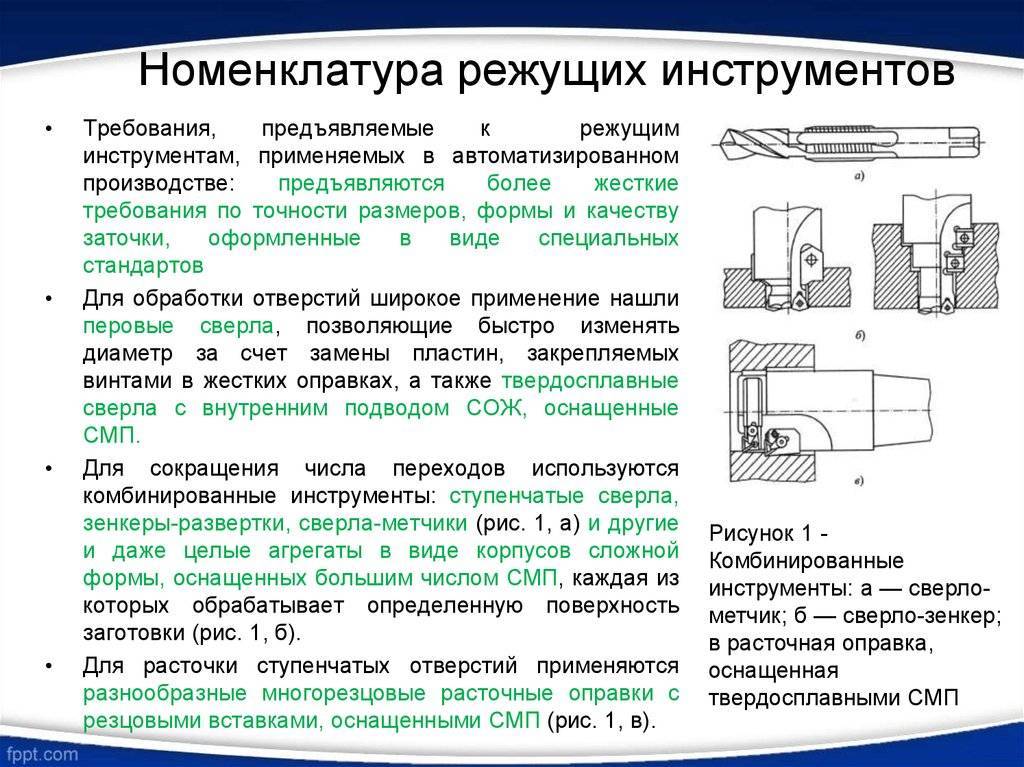

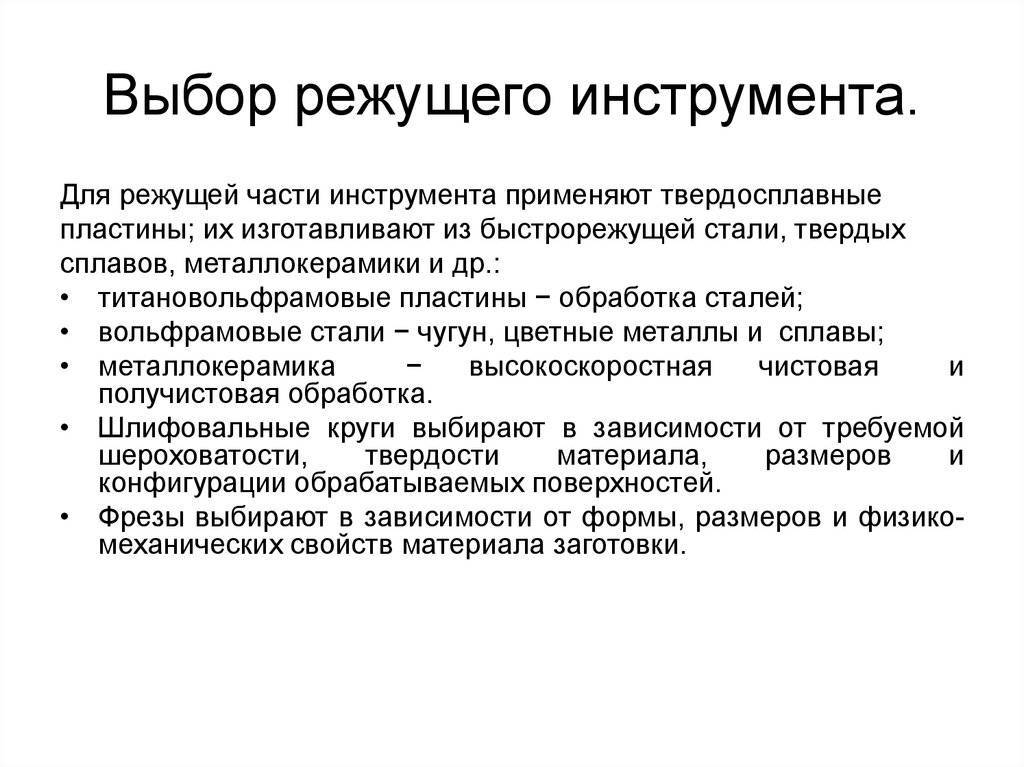

Выбор режущего инструмента

Его следует начинать с анализа шероховатости поверхностей детали, которая задана на чертеже. В зависимости от параметра шероховатости выбирается метод обработки данной поверхности, которому соответствует свой специфический режущий инструмент. В табл. 1 приведена зависимость шероховатости поверхности от различных методов обработки.

Немаловажное значение для обработки имеет выбор материала инструмента. При его выборе следует руководствоваться рекомендациями табл. 2

Для тонких (отделочных) методов обработки материалов с высокими скоростями резания (свыше 500 м/мин) рекомендуется применение сверхтвердых инструментальных материалов

2. Для тонких (отделочных) методов обработки материалов с высокими скоростями резания (свыше 500 м/мин) рекомендуется применение сверхтвердых инструментальных материалов.

Наиболее распространенными среди них являются материалы, полученные на основе кубического нитрида бора.

Таблица 1.

Классификация лезвийного инструмента

По материалу рабочей части

отличаютстальной, быстрорежущий, твердосплавные, минералокерамические и из сверхтвердых материалов.По количеству лезвий:одно- имноголезвийный инструмент.Многолезвийный инструмент

– лезвия в пространстве расположены в направлении главного движения последовательно.

По расположению зубьев в пространстве:периферийные, торцевые, периферийно-торцевые.По конструктивному исполнению лезвий:

Лезвия с механическим креплением пластин

– сборный лезвийный инструмент с разъемным соединением с корпусом или ножом.

С напайной пластиной

– лезвийный инструмент, лезвия которого изготовлены напайкой режущей пластины на корпус или нож.

С клееной пластиной

– соединение клеем.

Инструмент с наплавным лезвием

— составной лезвийный инструмент, лезвия которого изготовлены путем наплавки инструментального материала.

По направлению зуба

–прямозубые, косозубые и с винтовым зубом.

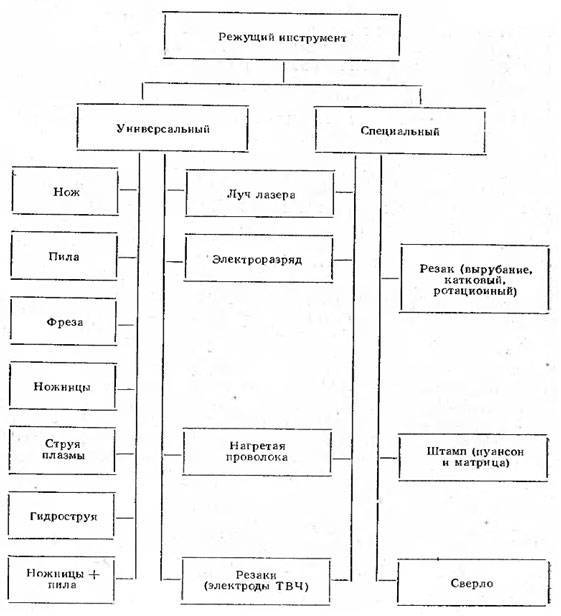

Классификация режущих инструментов

Металлорежущее оборудование, которое в наши дни используется в самых разных отраслях промышленности, а также в быту, допускает использование различных видов режущего инструмента. Перечень этих видов весьма обширен, благодаря чему существует возможность подобрать металлорежущий инструмент, наилучшим образом соответствующий особенностям выполняемых операций.

Критерии классификации описываемого инструмента весьма многочисленны, их рассмотрению посвящена настоящая статья.

Одним из основных классификационных критериев является особенность конструкции режущего инструмента. По нему выделяют такие виды, как:

- Резцы: инструмент однолезвийного типа, позволяющий выполнять металлообработку с возможностью разнонаправленного движения подачи;

- Фрезы: инструмент, при использовании которого обработка выполняется вращательным движением с траекторией, имеющей неизменный радиус, и движением подачи, которое по направлению не совпадает с осью вращения;

- Сверла: режущий инструмент осевого типа, который используется для создания отверстий в материале или увеличении диаметра уже имеющихся отверстий. Обработка сверлами осуществляется вращательным движением, дополненным движением подачи, направление которого совпадает с осью вращения;

- Зенкеры: инструмент осевого типа, с помощью которого корректируются размеры и форма имеющихся отверстий, а также увеличивается их диаметр;

- Развертки: осевой инструмент, который применяется для чистовой обработки стенок отверстий (уменьшения их шероховатости);

- Цековки: металлорежущий инструмент, также относящийся к категории осевых и используемый для обработки торцовых или цилиндрических участков отверстий;

- Плашки: используются для нарезания наружной резьбы на заготовках;

- Метчики: также применяются для нарезания резьбы – но, в отличие от плашек, не на цилиндрических заготовках, а внутри отверстий;

- Ножовочные полотна: инструмент многолезвийного типа, имеющий форму металлической полосы с множеством зубьев, высота которых одинакова. Ножовочные полотна используются для отрезания части заготовки или создания в ней пазов, при этом главное движение резания является поступательным;

- Долбяки: применяются для зуботочения или зубодолбления шлицев валов, зубчатых колес, других деталей;

- Шеверы: инструмент, название которого происходит от английского слова «shaver» (в переводе – «бритва»). Он предназначен для чистовой обработки зубчатых колес, которая выполняется методом «скобления»;

- Абразивный инструмент: бруски, круги, кристаллы, крупные зерна или порошок абразивного материала. Инструмент, входящий в данную группу, применяется для чистовой обработки различных деталей.

Следующим классификационным критерием является вид поверхности, обработка которой осуществляется с помощью металлорежущего инструмента. По нему выделяют следующие инструменты:

- Применяемые для обработки тел вращения, наружных фасонных, а также плоских поверхностей: в данную группу включаются описанные выше резцы и фрезы, абразивные круги и некоторые другие изделия;

- Используемые для обработки отверстий: речь идет о зенкерах и сверлах, расточных резцах и протяжках;

- Инструменты, с помощью которых выполняется нарезка резьбы: в эту группу входят плашки, метчики, накатные ролики, ряд других изделий;

- Применяемые для обработки поверхностей звездочек, шлицевых валов, зубьев колес: эти операции выполняются с помощью пальцевых и дисковых фрез, обкаточных резцов и долбяков, шлифовальных кругов и шеверов. Нельзя не упомянуть протяжки, сдвоенные головки-фрезы и зубострогальные резцы (они предназначены для нарезания прямозубых колес конического типа), а также конические фрезы червячного типа и зубострогальные головки (с помощью этих инструментов нарезаются колеса конического типа со спиральными зубьями).

Еще одним критерием классификации металлорежущего инструмента является принцип его взаимодействия с материалом. По нему выделяют такие инструменты, как:

- Обычные;

- Ротационные, круговое лезвие которых непрерывно обновляется.

Кроме того, специалисты указывают на такой классификационный критерий, как тип изготовления, выделяя при этом:

- Цельный режущий инструмент;

- Составной инструмент, конструкция которого представляет собой неразъемное соединение нескольких элементов;

- Сборный инструмент, отличающийся разъемным характером соединения элементов, которые его образуют.

По способу соединения со станком выделяют насадной, хвостовый и призматический инструмент.

Наконец, по такому критерию, как способ применения, выделяют ручной, машинный, а также машинно-ручной металлорежущий инструмент.

Изготовление резцов своими руками: пошаговое руководство

Главное – использовать только инструментальную сталь, обладающую достаточно высокими эксплуатационными характеристиками.

Подбор необходимой конфигурации напильников или рашпилей

Выбор этих деталей будет проще, если владелец заранее знает точно, какие перед ним стоят задачи. После этого длину, форму и размер подобрать не составит труда. Здесь дают несколько советов.

- Если требуется опилить до 5-10 мм толщины – лучше останавливаться на номере насечки 0 или 1.

- Точность обработки должна находиться в пределах 0,01-0,02 мм.

- По длине выбирать приспособления гораздо проще.

Главный ориентир – габариты поверхности, которую требуется опилить. Чем этот параметр больше, тем крупнее должно быть и само приспособление.

Можно воспользоваться специфической формулой, чтобы расчёт был точнее. К длине поверхности изделия прибавляем 15 см. Получим значение, которое и будет длиной рабочей поверхности напильника, рашпиля. Главное – чтобы работая, инструмент проводили по всей заготовке.

Крепление режущих частей

Самодельные инструменты делают также, что и профессиональные. Оптимальное решение – саморезы и винты. Чем качественнее изделие – тем лучше.

Механическая резка

Этот вид раскроя листа и производства заготовок из труб или профильного проката очень распространен и применяется как в промышленном масштабе, так и в кустарном производстве. Механическая резка металла производится при помощи кольцевых или возвратно-поступательных ленточных пил, как на ручном круглопильном оборудовании (болгарка), так и стационарном (отрезной станок). Рубка металла и резка производится также на ножницах гильотинного типа, которые приводятся в движение гидравликой, пневматикой, электричеством или руками. Они работают по принципу параллельного движения двух режущих кромок, зазор между которыми минимальный. Сдавливая лист металла с обеих сторон, острые кромки прорезают его и образуют ровную линию реза с минимальной деформаций кромок.

Отрезной инструмент по металлу для труб и профиля чаще всего использует пилы для металла — дисковые или ленточные. Пила по металлу ленточная изготавливается из пружинной стали, а зубья на ней покрываются особо прочным сплавом. Как правило, отрезные ленточные станки могут работать со всеми видами металла, включая твердые сплавы. Но размеры обрабатываемых заготовок ограничиваются габаритами рабочего стола. Но пила по металлу консольная или портальная, где движется не заготовка, а сам пильный узел, могут обрабатывать довольно крупные заготовки.

На базе дисковых пил созданы станки для продольно-поперечной резки, позволяющие сэкономить время при изготовлении любых деталей по ГОСТ или ТУ из листового металла. Они программируются на необходимые параметры и выполняют все операции по резке одновременно.

Для работы своими руками наиболее удобны болгарка и отрезной станок на базе дисковой пилы (отрезного круга). Круг сделан из специального материала, который вызывает большую силу трения при вращении на поверхности металла, в результате чего возникает огромная температура, которая попросту прожигает металл, а раскаленные остатки удаляются самим кругом при вращении.

Резка и рубка профлиста производится элекроножницами со специальной насадкой — механической гильотиной, которую легко сделать своими руками. Либо используются роликовые ножи. Резать болгаркой профлист нельзя. Резка металлочерепицы тоже требует специального инструмента, она сделана из того же профлиста, только с другой формой гофрирования.

А вот для алюминия используется специальный станок для резки алюминиевого профиля именно с отрезным кругом. Он представляет собой уменьшенный вариант стационарного отрезного станка для стали. Назначение его — заготовка профилей для различных каркасных конструкций или оконных и дверных рам. Резать алюминий на нем можно как перпендикулярно стенке, так и под углом.

Разнообразие инструментов для резки металла не позволяет охватить все разновидности в одном обзоре. Более подробно вы сможете прочитать в более специализированных статьях на нашем сайте, посвященных конкретным моделям и видам оборудования. Если у вас есть собственный опыт по работе с металлом или вы знаете, как сделать качественный инструмент своими руками — ждем ваших писем и статей.