Механическое крепление пластин / Insert clamping system

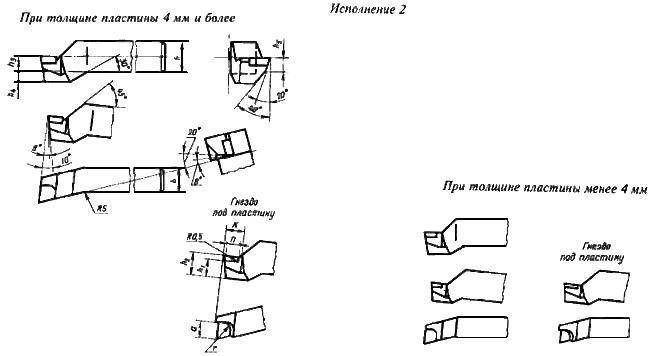

Способы крепления пластин к резцам токарным Описание различных конструкций сборного режущего инструмента с пластинами без задних и с задними углами

Способы крепления пластин к резцам токарным Описание различных конструкций сборного режущего инструмента с пластинами без задних и с задними углами _ для металлооработки на станках Крепление пластин прижимом повышенной жёсткости Walter Turn (D) Первый выбор при обработке хрупких материалов _ например, чугуна — Подходит для тяжёлой черновой обработки, например, для обработки серого чугуна — Первый выбор при прерывистом резании благодаря надёжному креплению пластины — Один ключ для режущей и опорной пластины — Изготавливаются усиленные прихваты с твердосплавным башмаком для увеличения срока службы прихвата Державки Walter Turn с прижимом повышенной жёсткости с направленной подачей СОЖ (D. . . -P) — Подвод СОЖ непосредственно в зону резания через прижим и по задней поверхности пластины — Повышение стойкости на 30-150 % благодаря оптимальному охлаждению — Первый выбор при обработке нержавеющих материалов (ISO M) и жаропрочных сплавов (ISO S) — Гибкое подключение СОЖ: Державка с переходником для подвода СОЖ/адапте-ром (A2120-P/A2121-P) или с набором шлангов для СОЖ с резьбой G1/8” (K601) — Возможность использования при давлении СОЖ в диапазоне 10-150 бар — Оптимальное стружколомание, особенно при давлении свыше 40 бар Крепление пластин рычагом Walter Turn (P) — Универсальная система с простой заменой пластин — Первый выбор для односторонних пластин без задних углов, например, SNMM, для тяжёлой черновой обработки — Беспрепятственная эвакуация стружки из отверстия, альтернатива креплению прижимом повышенной жёсткости Крепление пластин клин-прихватом Walter Turn (M) — Для треугольных пластин без задних углов — Профильная обработка с применением пластин TNMG, максимальный угол врезания 22° — Часто применяется при продольном точении с поднутрением Крепление керамических пластин прижимом повышенной жёсткости Walter Turn (C) — Специальная система для керамических пластин без отверстия — Крепление прижимом повышенной жёсткости с твердосплавным башмаком для увеличения износостойкости — Первый выбор при обработке жаропрочных сплавов и чугуна с керамическими пластинами Токарные державки для пластин с задними углами Крепление пластин винтом Walter Turn (S) — Для пластин с задними углами 5° и 7° — Первый выбор для работы с малыми усилиями резания или для обработки тонких заготовок — Минимум сборочных деталей — Закрепление винтом Torx Plus для передачи повышенных моментов затяжки — Один ключ для режущей и опорной пластины Крепление пластин рычагом Walter Turn (P) — Для пластин с задними углами формы V/R 5° и 7° — Высокая точность обработки детали благодаря большому предварительному натяжению с помощью рычага у пластин V — Без риска ослабления винта в процессе обработки из-за перекручивания круглых пластин A 78 Токарные инструменты Walter Turn для наружной обработки Walter Токарная обработка ISO Описание инструментов Walter Turn/Walter Capto для наружной обработки Токарные державки для пластин без задних углов сш гтп

ПРЕИМУЩЕСТВА И ОСОБЕННОСТИ ПРИМЕНЕНИЯ

Твердосплавные пластины пользуются популярностью благодаря следующему перечню преимуществ:

- могут использоваться для обработки разнообразных металлических деталей, имеющих различную толщину;

- при повреждении режущей кромки требуется замена только самой насадки;

- процесс замены пластины производится в гораздо короткие сроки в сравнении со сменой резца;

- набор твердосплавных насадок дает возможность не держать запас новых резцов;

- высокие эксплуатационные свойства пластин дают возможность обрабатывать даже прочные металлические сплавы при температуре до 1150 градусов;

- не требуют постоянной заточки;

- насадки обладают унифицированными размерами и формой, что позволяет их широко использовать на автоматизированных производственных линиях и станках с ЧПУ;

- нанесение специальной маркировки дает возможность получить всю необходимую информацию о характеристиках изделий: сроке службы, эксплуатационных параметрах, составе, предприятии-производителе.

В процессе эксплуатации требуется внимательно следить за состоянием режущей кромки и при необходимости поворачивать пластину другой стороной.

В зависимости от типа используемого инструмента твердосплавные пластины делятся на следующие виды изделий:

- пластины для резцов – могут иметь разнообразную форму с различным радиусом. Предназначены для использования как на определенном производственном этапе, так и в течение всего рабочего цикла;

- пластины для фрез – такие изделия имеют различные правильные геометрические формы. Используются на крупных автоматизированных производственных линиях.

Сплавы пластин

AL20 представляет собой элемент, который имеет титановое покрытие и дополнительный смазывающий слой, при работе элементы обеспечивают незначительный коэффициент трения, что позволяет получить меньший прогрев в зоне раскроя. Особенно предпочтительно использовать подобные пластины для обработки легированных сталей.

AL40 – это твердосплавная пластина, которая тоже обладает титановым покрытием, но используется для фрезерных работ, сопровождающихся вибрацией. Предпочтительно эксплуатировать данные элементы на низких скоростях раскроя, только тогда пластина справится с обработкой жаропрочных сплавов.

AP25 – это сменная часть, которая применяется на режущем инструменте. Пластина выступает в качестве изделия общего назначения, не имеет покрытия и выгодно используется при обработке нержавеющих, легированных и углеродистых сталей. Твердый сплав позволяет получить высокую устойчивость и прочность пластины при черновой обработке.

AP40 принято использовать для грубой и черновой обработки структурированных и инструментальных сталей, а также для работы со стальным литьем. Отлично справляется с большими нагрузками, поэтому пластину можно использовать при особо сложных условиях.

Когда требуется заточка

Есть два случая, в которых она необходима:

- кромка износилась и потеряла свои полезные качества;

- выпускается новый инструмент.

В обоих случаях ее необходимо проводить, иначе вы банально не сможете обработать деталь с должной точностью и обеспечить нужное качество поверхности. Плюс, в процессе заготовка наверняка дополнительно пострадает от биения и вибрации.

Так что обязательно делайте ее тогда, когда она требуется, то есть регулярно и своевременно; тем самым вы обеспечите лезвию необходимую остроту и надежность, что положительно скажется на общем уровне безопасности осуществления технологических операций на станке.

Правила выполнения заточки

- используйте только подходящий абразивный круг;

- работайте в перчатках и маске (очках), не забывайте о защите;

- очистите все основные части и элементы токарного резца от пыли и грязи и зафиксируйте его в подручнике, отрегулировав положение;

- в первую очередь выводите задние углы и лишь после их замера и проверки переходите к передним;

- не пренебрегайте доводкой – она нужна на каждом участке, где наблюдаются даже мельчайшие неровности.

Применяемые инструменты

Базу в данном случае составляет пара шлифкругов: один выполнен из зеленого кремниевого карбида, другой – из электрокорунда. Первый подойдет для материалов высокой степени твердости, второй – для более мягких инструментальных сталей.

Также понадобится шлифовальный станок для проведения финишных операций. Так как последние считаются тонкими, оборудование должно функционировать на малых оборотах с минимально возможным уровнем биений. В качестве абразива подойдет алмазная или эльборовая поверхность.

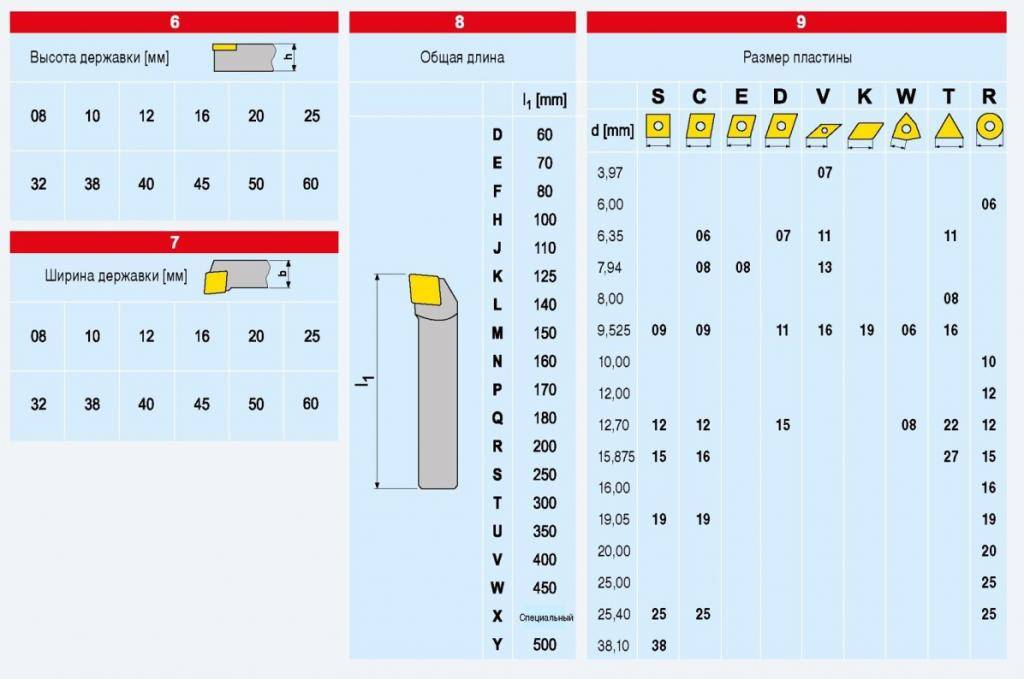

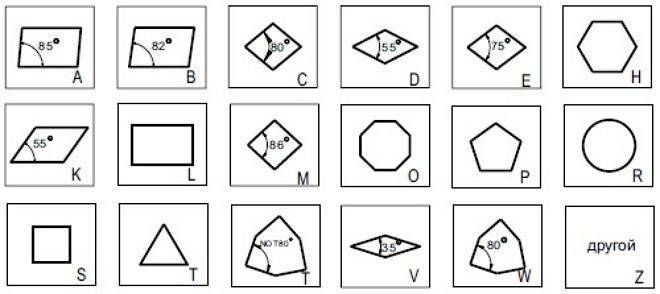

РАЗНОВИДНОСТИ ПО ТИПУ ГЕОМЕТРИЧЕСКОЙ ФОРМЫ

Разновидности твердосплавных пластин по геометрической форме

Твердосплавные пластины имеют форму геометрических многоугольников, у которых каждая сторона является режущей частью. Это позволяет при необходимости воспользоваться любой стороной, повернув изделие по оси. На продолжительность эксплуатационного срока пластины влияет количество кромок.

Изделия могут выпускать в следующих многоугольных формах в виде:

- квадрата;

- ромба;

- параллелограмма;

- трех- или пятигранника;

- круга.

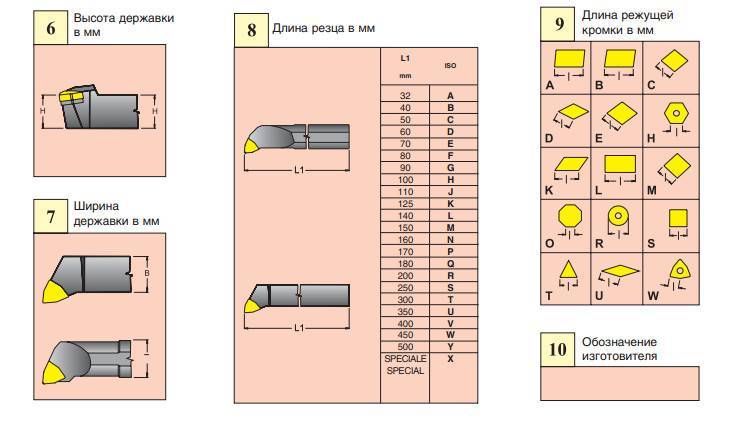

Информация о геометрической форме изделия и технические параметры (габаритные размеры, толщина кромки, радиус) указываются в зашифрованном виде на всех комплектах выпускаемых насадок. При выборе многоугольной формы пластины следует учитывать размеры инструмента или оборудования. Только в этом случае удастся добиться требуемой плотности соединения насадки и резца.

Примечание Все наши товары соответствуют ГОСТам и сопровождаются соответствующими сертификатами качества

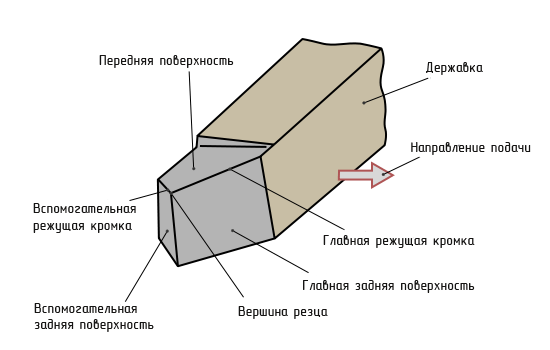

Геометрические характеристики

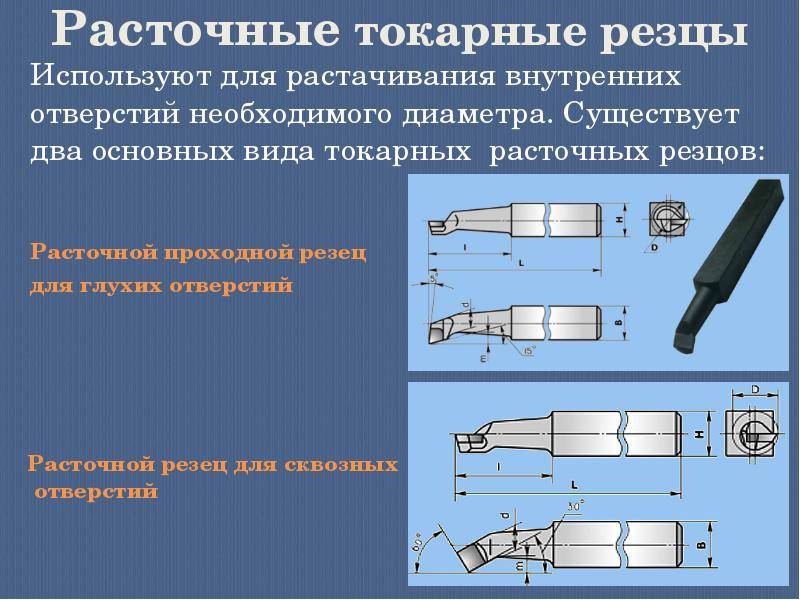

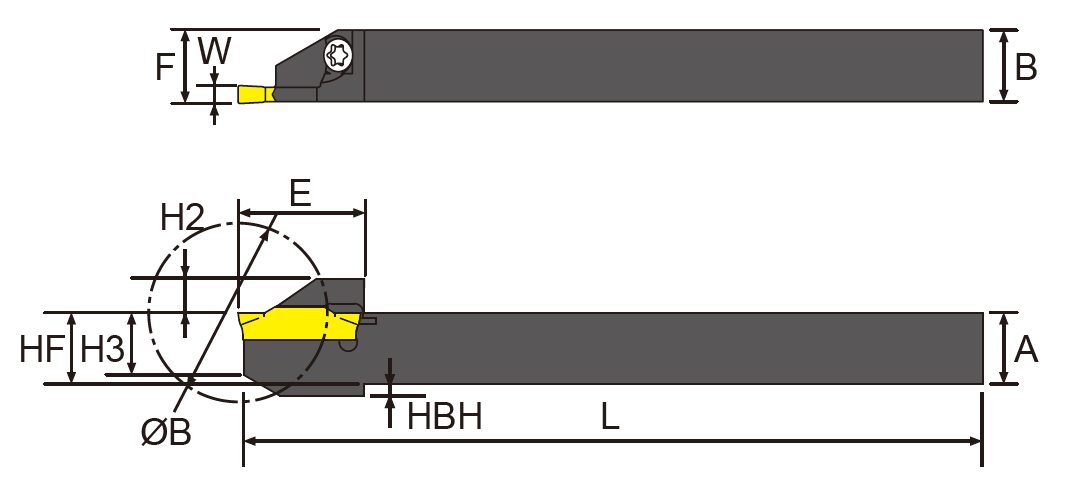

Расточной токарный резец включает державку, служащую для монтажа инструмента в станке, и рабочую поверхность. Рабочая поверхность для врезания в материал имеет клинообразную форму. Она сформирована тремя углами, суммарно образующими 90°.

- Основной задний угол, разделяющий заднюю поверхность и режущую плоскость, сокращает трение обрабатываемого предмета и задней поверхности. Твердость материалов связана обратной зависимостью с величиной этого угла и прямой с их шероховатостью.

- Угол заострения, разделяющий заднюю и переднюю поверхности, определяет прочность резца.

- Основной передний угол, разделяющий переднюю поверхность и перпендикулярную режущей поверхности плоскость, определяет степень деформации удаляемого материала.

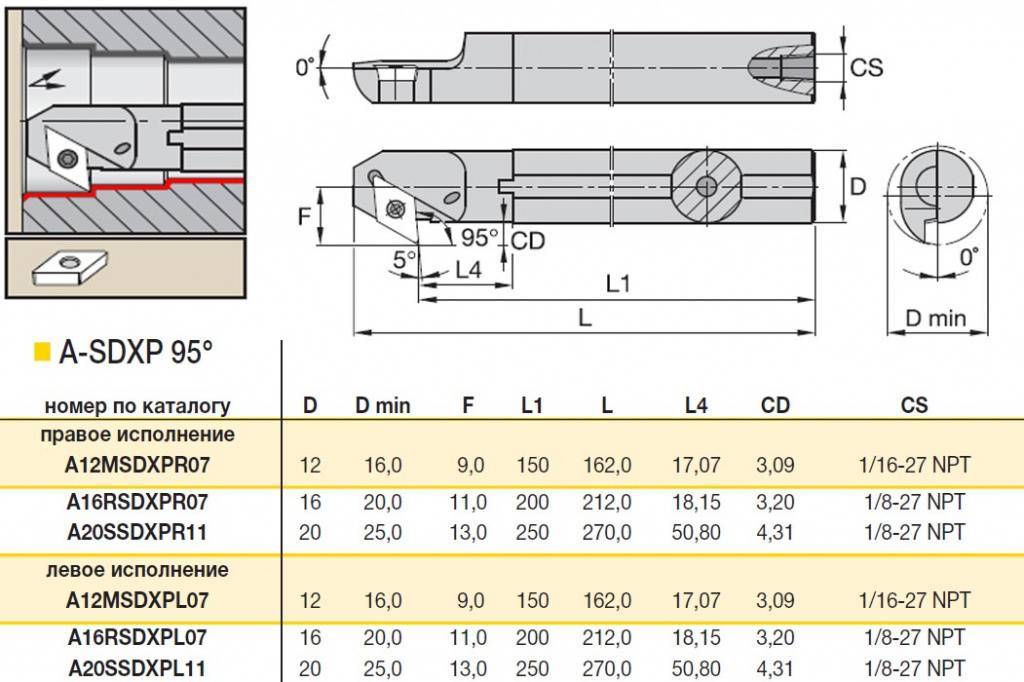

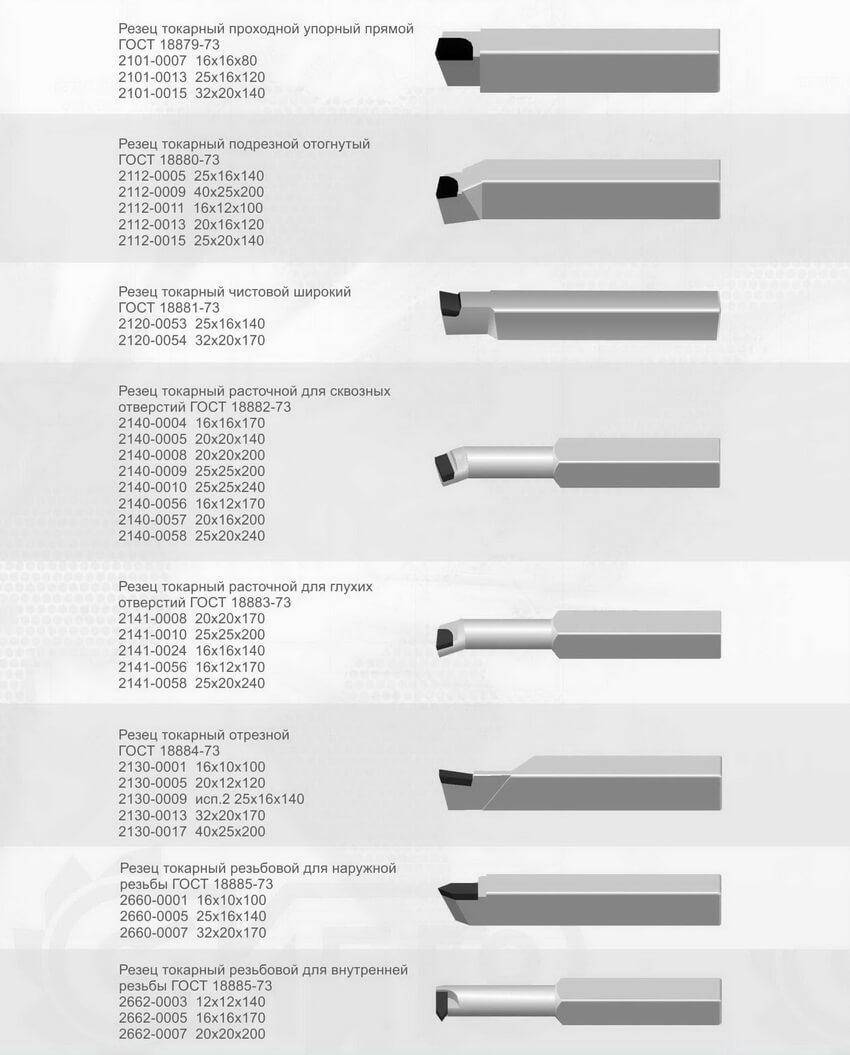

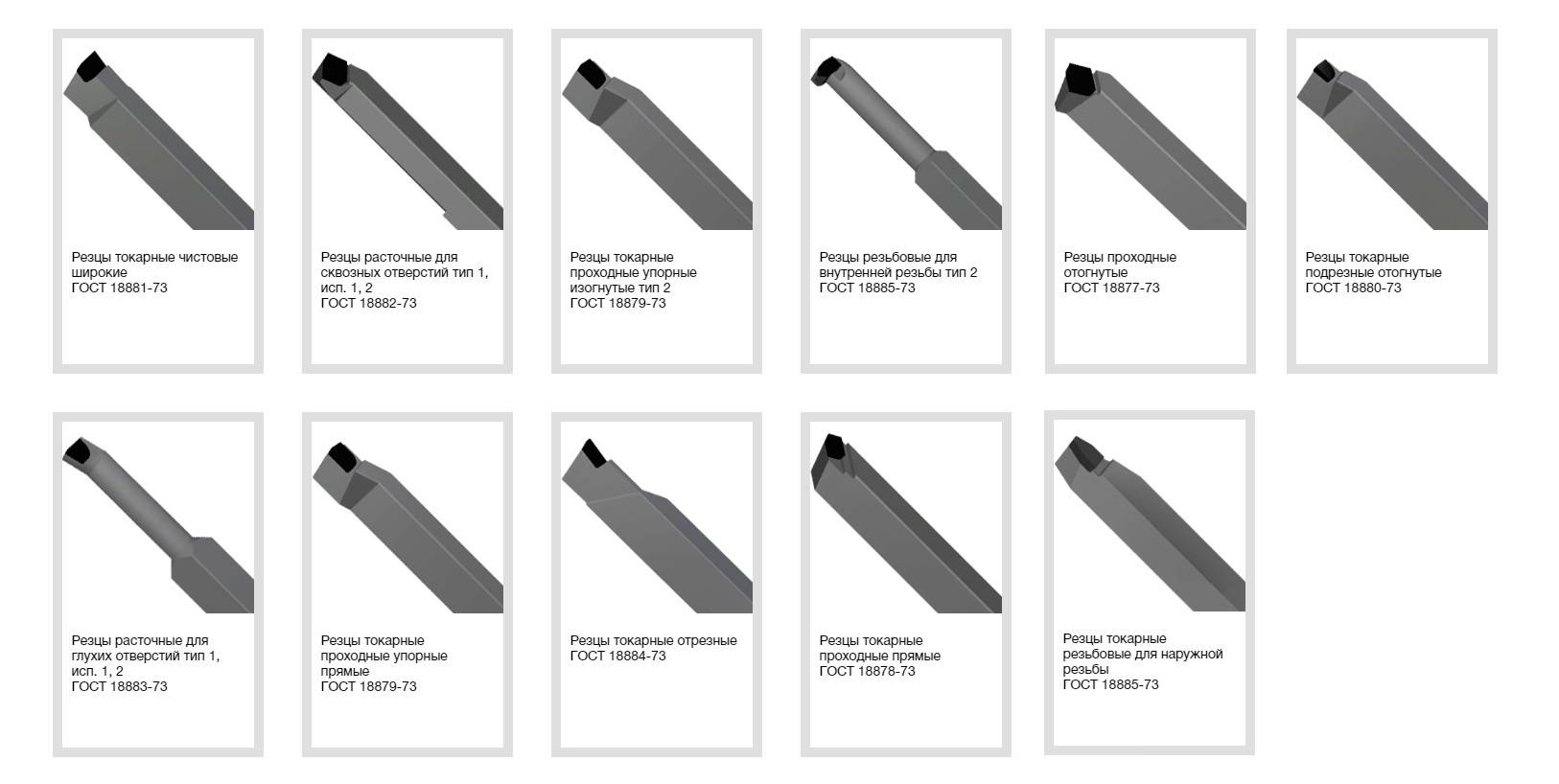

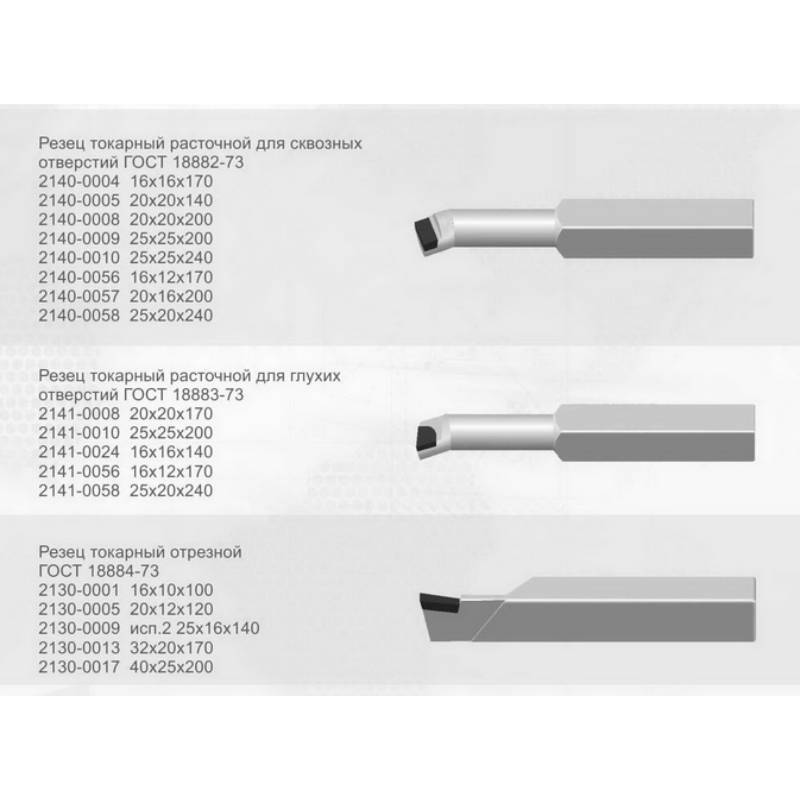

Размеры определяются ГОСТ. Так, ГОСТ 18882-73 описывает токарные расточные резцы с твердосплавными пластинами для сквозных отверстий. ГОСТ 18883-73 определяет параметры аналогичных инструментов с пластинами из твердых сплавов, рассчитанных на создание глухих отверстий.

В ГОСТ 9795-83 описаны державочные резцы для сквозных отверстий, рассчитанные на косое и прямое крепление.

Расточные резцы и их установка

Расточные инструменты

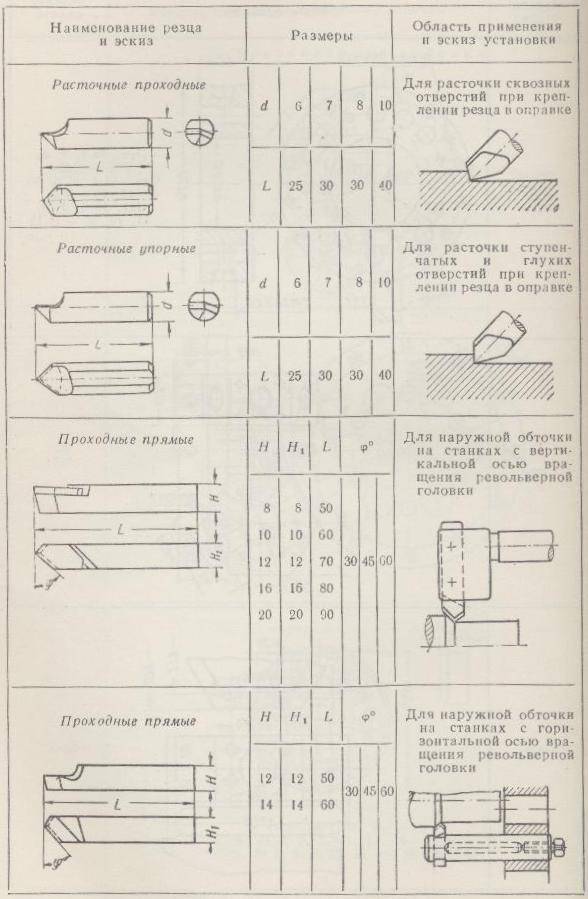

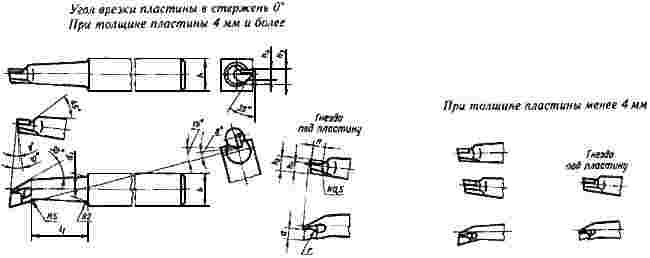

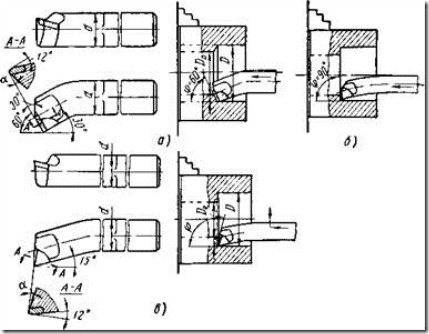

Растачивают отверстия на токарных станках расточными резцами (рис. 118). В зависимости от вида растачиваемого отверстия различают: расточные резцы для сквозных отверстий (рис. 118, а) и расточные резцы для глухих отверстий (рис. 118, б). Эти резцы отличаются между собой главным углом в плане ф. При растачивании сквозных отверстий (рис. 118, а) главный угол в плане ф = 60°. Если растачивается глухое отверстие с уступом 90°, то главный угол в плане ф = 90° (рис. 118, б) и резец работает как упорно-проходной или ф = 95° (рис. 118, в) — резец работает с продольной подачей как упорно-проходной, а затем с поперечной подачей как подрезной.

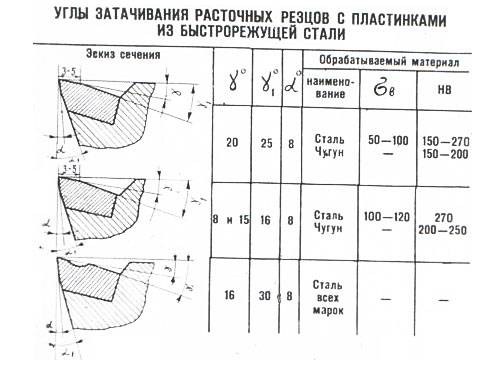

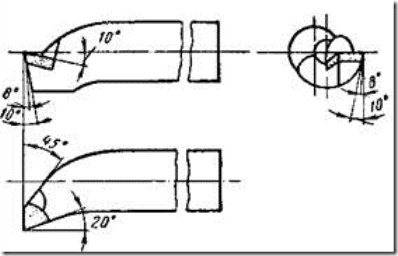

Углы заточки расточных резцов

На рис. 118 показаны углы заточки расточных резцов, которые выбираются в основном такими же, как у резцов для наружного точения, за исключением заднего угла а, который для расточных резцов обычно имеет повышенное значение. Величина заднего угла зависит от диаметра растачиваемого отверстия: чем меньше диаметр отверстия, тем больше должен быть задний угол резца.

Рис. 118. Расточные резцы, оснащенные пластинками твердого сплава: а — проходной для обработки сквозных отверстий, б и в — упорно-проходной для обработки глухих отверстий

Сложность операции

Растачивание — операция более сложная, чем наружное обтачивание поверхностей, так как:

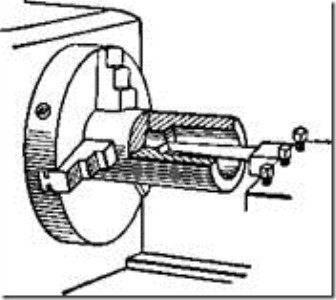

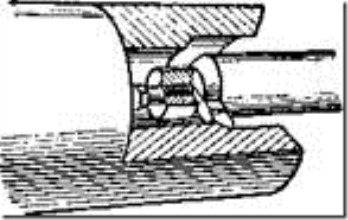

- при растачивании размер поперечного сечения резца должен быть значительно меньше диаметра отверстия, а вылет резца из резцовой головки несколько больше длины растачиваемого отверстия (рис. 119), поэтому при растачивании отверстия значительной длины возможен изгиб резца, а при высоких скоростях резания — сильные вибрации. Следовательно, такие резцы не дают возможности срезать стружку большого сечения;

- при растачивании менее удобно наблюдать за работой резца, так как резание происходит внутри отверстия.

Рис. 119. Растачивание отверстия резцом

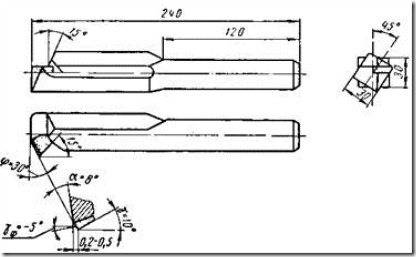

Для растачивания отверстий диаметром до 70 мм токарь-новатор В. К. Семинский предложил специальный расточный резец, оснащенный пластинкой из твердого сплава (рис. 120). Стержень резца имеет квадратное сечение по всей длине, рабочая часть резца повернута путем скручивания при изготовлении на угол 45° относительно опорной части. Такой резец отличается повышенной жесткостью по сравнению с обычным расточным резцом и допускает увеличение сечения стружки в 4-5 раз. При работе таким резцом с повышенной скоростью резания не наблюдается вибраций даже при значительном вылете державки.

Рис. 120. Расточный резец, оснащенный пластинкой твердого сплава, конструкции В. К. Семинского

Чтобы повысить виброустойчивость резца, токарь-новатор В. Лакур предложил новую конструкцию расточного резца с пластинкой из твердого сплава (рис. 121). Особенностью этих резцов является то, что их главная режущая кромка расположена на уровне нейтральной оси стержня. Такое расположение режущей

Рис. 121. Расточный резец конструкции В. Лакура

кромки обеспечивает резцам значительное повышение виброустойчивости и, как следствие, дает возможность работать на больших скоростях резания и достигать улучшения чистоты обработанной поверхности.

Рис. 122. Оправка с резцом для растачивания сквозного отверстия

Установка резца

Отверстия большой длины растачивают резцами, закрепленными в специальных массивных оправках, размеры которых зависят от диаметра отверстия и его длины. Замена цельного расточного резца небольшим резцом, вставленным в расточную оправку, дает значительную экономию дорогостоящего инструментального материала. Способ крепления резца в оправке зависит от ее назначения. На рис. 122 показана оправка для растачивания сквозного отверстия; здесь резец расположен на значительном расстоянии от конца оправки. Для растачивания глухих отверстий резец крепится таким образом, что несколько выступает за передний торец оправки.

Перед растачиванием отверстия необходимо установить резец на требуемый диаметр по лимбу винта поперечной подачи, а затем расточить отверстие ручной подачей на длину 2-3 мм. Измерив диаметр штангенциркулем или другим измерительным прибором и убедившись в правильности размера, растачивают отверстие на остальную длину

Особенно важно правильно установить резец на требуемый диаметр при чистовом растачивании

Положение режущей кромки резца зависит от вида растачивания. При черновом растачивании режущую кромку рекомендуется устанавливать на высоте центров или немного ниже. При чистовом растачивании режущую кромку нужно располагать выше линии центров примерно на 1/100 диаметра отверстия, учитывая, что вследствие силы, возникающей от сопротивления срезаемой стружки, резец может быть отжат вниз.

Крепление режущих элементов резца

На станке имеется специальный резцедержатель. В нём можно одновременно закрепить несколько различных резцов. Фиксация резца выполняется специальными болтами. Инструмент должен быть расположен параллельно центровочной оси станка. Режущая головку инструмента должна смотреть на шпиндель.

На станке имеется специальный резцедержатель. В нём можно одновременно закрепить несколько различных резцов. Фиксация резца выполняется специальными болтами. Инструмент должен быть расположен параллельно центровочной оси станка. Режущая головку инструмента должна смотреть на шпиндель.

Токарь, устанавливая резец, выставляет его вершину. Она должна совпадать с осью центров станка (допускается немного выше центра). Если установить вершину ниже оси центров, задняя часть инструмента будет задевать заготовку.

Для контроля точности, резец подводят прямо к вершине любой бабки. Регулировка осуществляется с помощью подкладок, имеющих разную толщину. Причём их должно быть только две. В противном случае начнётся вибрация инструмента.

Выступание резца из резцедержателя должно быть минимальным. Если вылет будет слишком большим, прочность резца станет намного меньше. Во время расточки может появиться вибрация. Крепление резца должно быть очень надёжным. Обязательно двумя болтами.

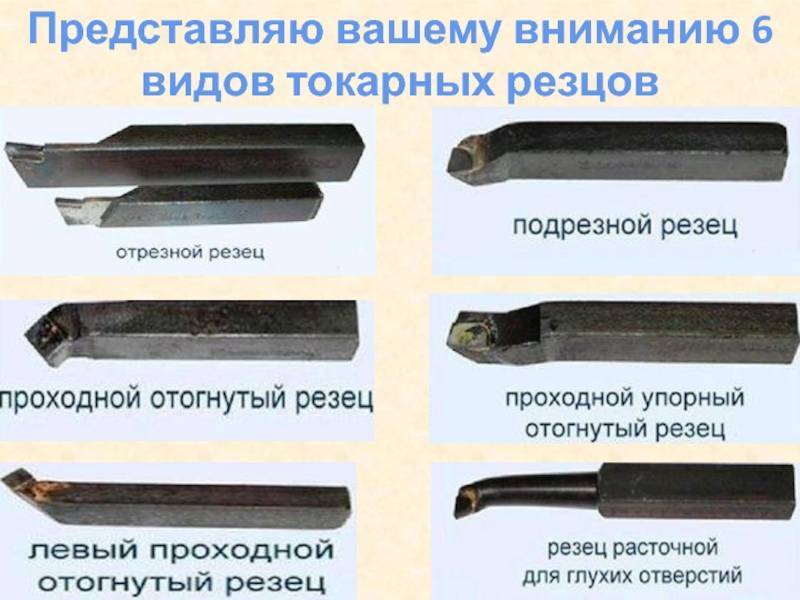

Сборные резцы для токарных станков

Рассматривая основные типы токарных резцов, нельзя не упомянуть инструменты со сборной конструкцией, которые относятся к универсальным, так как могут быть оснащены режущими пластинами различного назначения. Например, закрепляя на одной державке режущие пластины различного типа, можно получить резцы для обработки на токарном станке заготовок из металла под различными углами.

Как правило, такие резцы применяются на станках с ЧПУ или же на специальных станках и служат для контурного точения, расточки глухих и сквозных отверстий и прочих специализированных работ.

Классификация резцов для токарной обработки включает в себя также прорезные, фасонные и некоторые другие типы. Понять принцип работы таких инструментов можно, ознакомившись с таблицей в начале статьи.

Классификация

Расточные резцы по возможности обработки материалов классифицируют на два вида:

- Быстрорежущие модели рассчитаны на легкие материалы, такие как фторопласт, алюминий, текстолит.

- На более прочные и тяжелые материалы рассчитаны монолитный и твердосплавный варианты. Так, они подходят для стали (сырой, каленой, нержавеющей), бронзы и др.

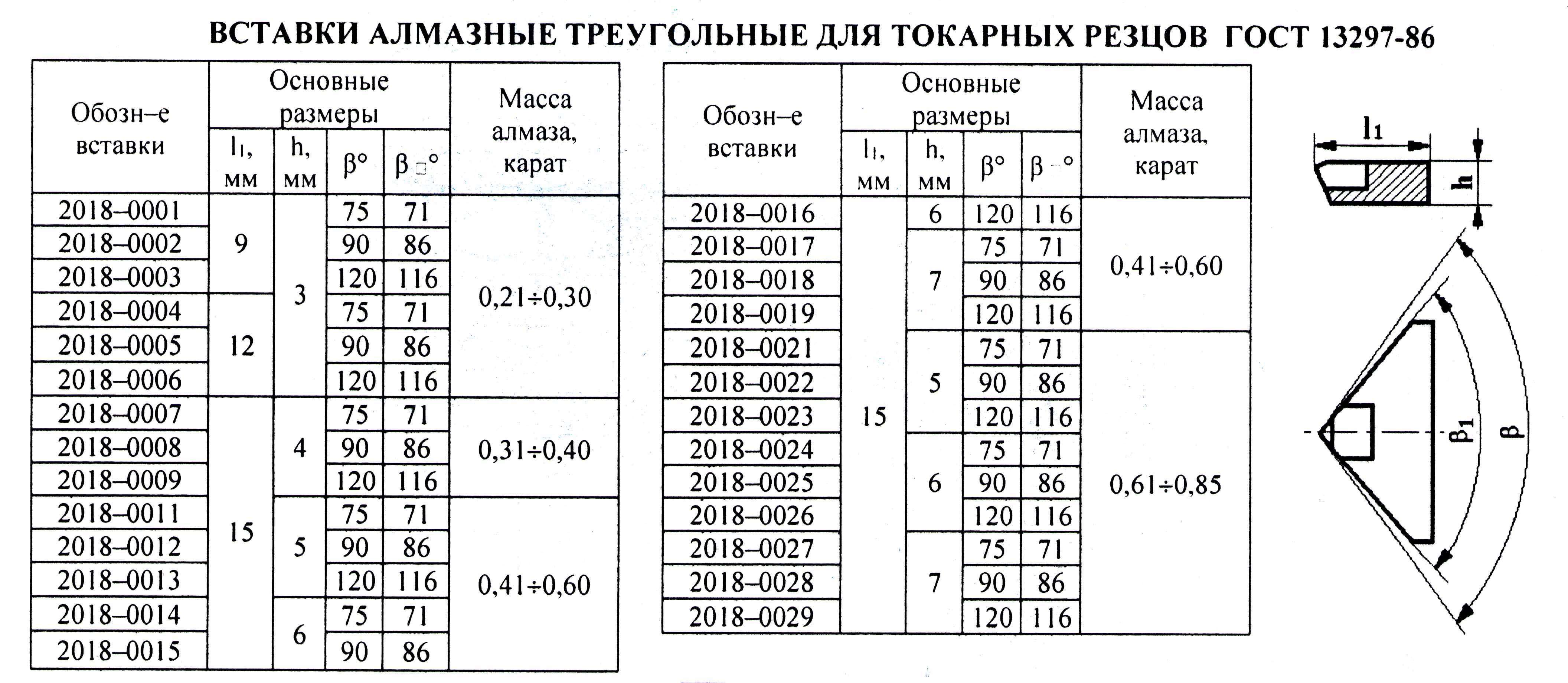

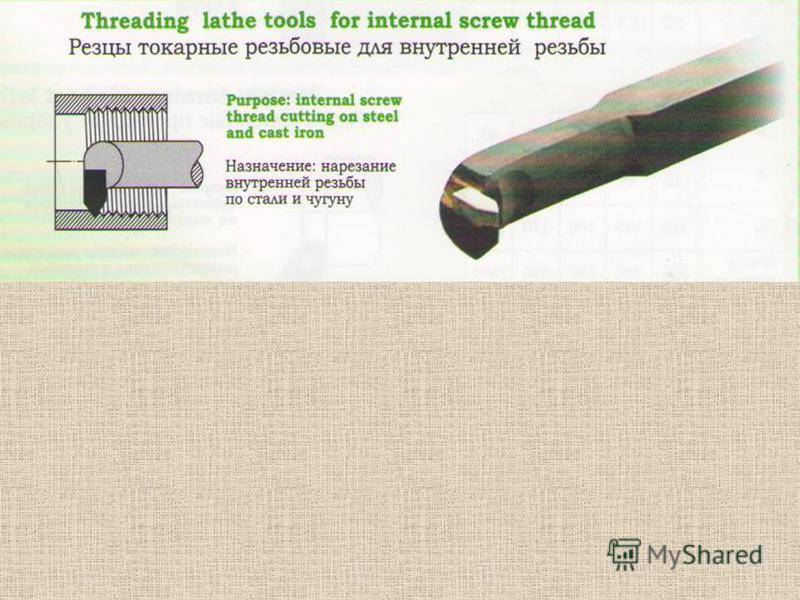

Кроме того, существуют модели с механически закрепленным либо напаянным алмазом. Для данных вариантов материал режущей части представлен алмазом, а стержень состоит из стали.

Еще два типа рассматриваемых инструментов выделяют по назначению:

- Расточной резец для глухих отверстий помимо обработки внутренних стенок отверстий рассчитан на проточку и шлифовку дна. К тому же данные модели называемые упорными, подходят для расточки ступенчатых отверстий.

- Проходные варианты представлены расточными резцами для работ со сквозными отверстиями и цилиндрическими деталями.

Наконец, рассматриваемые инструменты дифференцируют по форме державки на квадратные, прямоугольные и круглые. Наиболее оптимальными считают варианты второго типа ввиду простой установки и удобной заточки.

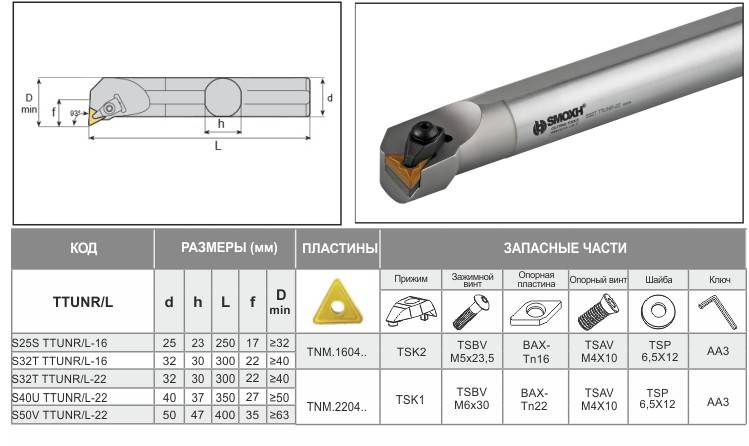

Следует отметить, что существуют модели со сменными пластинами. Они укомплектованы запасными частями для смены изношенных пластин.

Основные углы токарных резцов по металлу и их назначение

Их точность необходимо обеспечивать вплоть до одного-двух градусов. Для этого требуется четко следить за соотношениями взаимных наклонов тройки уже рассмотренных поверхностей.

Главный задний

Он маркируется (α), его роль – в уменьшении трения в зоне механического взаимодействия, и не должен быть «плавающим». Нужно понимать, что его расширение влечет за собой серьезное снижение прочности инструмента – в какой-то момент, при чрезмерном усилии тот может просто сломаться – и даже ухудшает фиксацию хвостовика в держателе, что снижает общую безопасность труда; кроме того, оно провоцирует появление биения и учащает колебания, повышая их амплитуду, и поэтому убыстряет износ. И наоборот, его сужение увеличивает площадь контакта, в результате чего падает точность проведения технологической операции.

Главный передний

Его записывают на чертежах (γ), и он определяет как геометрические параметры токарного резца, так и конечные габариты детали, так как ответственен за снижение деформации снимаемых слоев. Если он узкий, материал удаляется быстро, но точечно. Соответственно, по мере его расширения захватываемого пространства становится больше, но сила воздействия ослабляется, что негативно сказывается на общей производительности. Также толщина лезвия уменьшается, что чревато ухудшением прочности и теплоотвода, более частыми выкрашиваниями.

Может быть даже отрицательным – у инструментов, использующихся при обдирке под ударной нагрузкой; они востребованы потому, что воспринимают давление всей своей передней частью, а не только кромкой.

Резания

Он обозначается (δ) и определяет легкость и глубину проникновения приспособления в толщу материала заготовки.

Равен сумме α и β (который следующий на очереди). В подавляющем количестве случаев его выполняют в рамках 60-100 градусов.

Заострения

Его маркировка на чертежах (β), и он говорит о форме вершины. Чем тупее (шире), тем прочнее оказывается лезвие в условиях интенсивной эксплуатации.

Основной угол в плане токарного резца

Его записывают как (φ), и он обуславливает как скорость проведения технологической операции, так и физическую прочность инструмента, которые тем выше, чем он уже. Но не должен быть чересчур малым, так как это чревато возникновением вибраций из-за избыточных радиальных сил.

Находится между проекцией кромки и вектором подачи заготовки.

Вторичный в плане

Обозначается (φ1) и оказывает значительное влияние чистоту детали: чем он шире, тем больше шероховатостей у заготовки; но помните, что со снижением его значения повышается нагрев.

Задний вспомогательный

Его маркируют (α1) и он способствует устранению трения в месте контакта лезвия с деталью, предотвращая повышение температуры в этой зоне, а значит и защищая от преждевременного износа. С его увеличением падает прочность приспособления, и, если он выходит за рекомендованные рамки, это провоцирует поломку.

Вершина между кромкой резца и задней вспомогательной поверхностью

Уже из подзаголовка понятно, на какой точке пересечения она измеряется. И чем она острее, тем лучше снимается материал, но тем быстрее нагревается зона контакта, и тем хуже стойкость к механическим разрушениям, а значит и ниже срок службы.

Наклона

Обозначается (λ), может быть положительным, нулевым или отрицательным. От его показателя зависит, в каком направлении будет сходить металлическая (деревянная, пластиковая) стружка при выполнении технологической операции.

Например, если λ < 0, то есть минусовой, отходы падают в ту же сторону, в которую осуществляется движение.

Заточка

Первичная заточка выполняется на заводе при изготовлении. Новый резец имеет готовый профиль режущих кромок с соблюдением углов. Но во время работы инструмент изнашивается, и необходимо его затачивать.

Когда требуется заточить режущий инструмент

Износ резца сказывается на скорости, качестве и точности обработки. При ручной подаче отрезного или канавочного резца появляется ощущение, что инструмент идет туго.

При автоматической обработке признаками износа являются:

- Изменение цвета стружки.

- Ухудшение качества поверхности.

- Искры во время точения.

- Свист, вибрация.

- Появление сколов и зазубрин на режущей кромке.

Совет! Не рекомендуется эксплуатировать резец до полного затупления режущей кромки.

Общие правила выполнения

Заточка выполняется на заточном станке. Для твердосплавных материалов предусмотрен круг из электрокорунда. Инструмент из быстрорежущий стали затачивают на круге из зеленого карбида.

Резец кладут на подручник и прижимают к вращающемуся кругу. Для получения ровной поверхности его необходимо перемещать вдоль круга. Режущая кромка должна располагаться по центру круга, в крайнем случае на 10 мм выше. Когда все поверхности готовы, на пересечении главной и вспомогательной режущей кромки делается небольшое скругление.

Важно!

Зазор между подручником и абразивным кругом допускается не более 3 мм.

Чтобы исключить перегрев режущей кромки, необходимо периодически ее охлаждать. Для этой цели возле заточного станка должна быть емкость с водой. Если пренебречь охлаждением, на поверхности кромки образуются микротрещины. Их не видно невооруженным глазом, но стойкость инструмента и качества обработки снижается.

Для повышения стойкости резца и спрямления кромок выполняют доводку. В зависимости от материала инструмента для этого предусмотрены алмазный (для твердосплавных) и эльборовый (для быстрорежущих) доводочные круги. Для контроля углов резца используют специальные шаблоны.

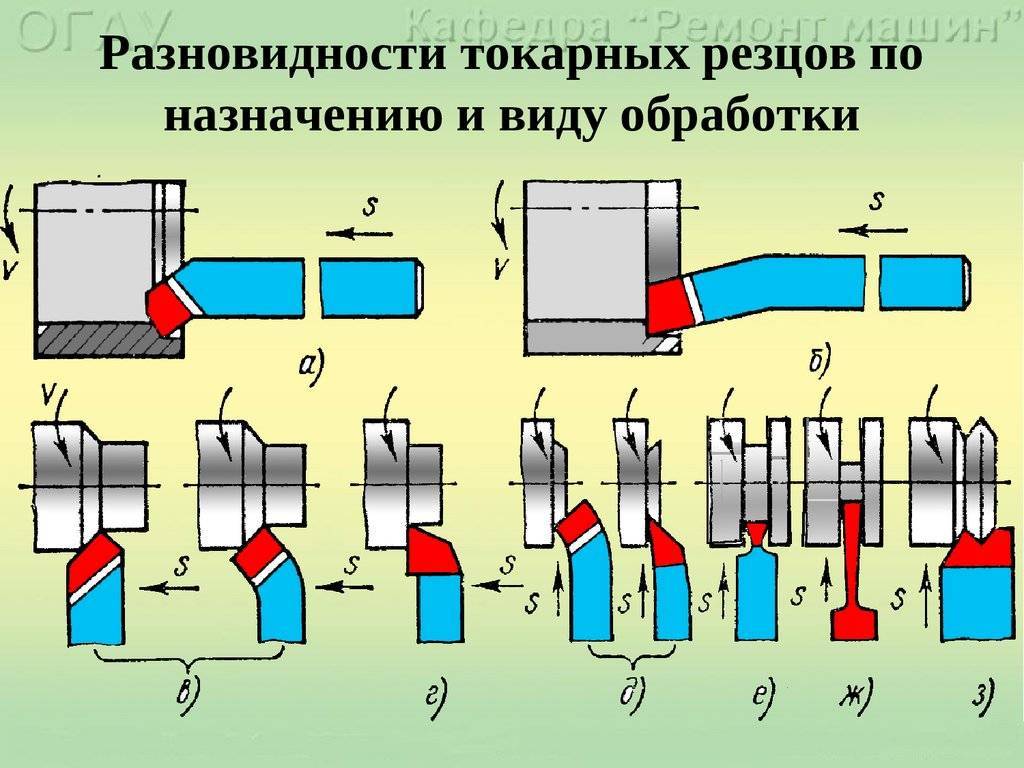

Разновидности резцов

Расточные резцы разбиты на несколько подгрупп, в зависимости от основных параметров. Подача на станке может иметь несколько направлений. Учитывая этот факт, резцы могут быть: левыми; правыми.

Для каждого вида отверстия подбирается нужная конструкция оснастки. От этого зависит точность обработки и время операции. В зависимости от своей конструкции инструмент подразделяется на несколько видов:

- Прямые. Ось державки совпадает с линией режущей головки. Иногда выдерживается параллельность осей.

- Отогнутые. У инструмента ось головки может отклоняться в определённую сторону от оси державки.

- Изогнутые. Державка отличается изогнутой осью.

- Оттянутые. Державка шире головки инструмента.

Надо сказать, что иногда таких форм недостаточно. Особенно когда деталь отличается сложной формой. Специально для подобных случаев конструкторами разрабатываются уникальные виды расточного инструмента.

Форма державки подразделяет резцы на несколько видов:

- Круглые.

- Прямоугольные.

- Квадратные.

На классификацию инструмента влияет также метод изготовления. Оснастка подразделяется на группы:

- Цельные. Инструмент сделан из однородного материала.

- Составные. Для изготовления режущей части используется твердосплавная пластина. Она может закрепляться на державке обычным болтом или припаиваться.

https://youtube.com/watch?v=j3Jgyxaeoj8

https://youtube.com/watch?v=4pFf65ZhVIA

Производители

При выборе резцов следует ориентироваться не на лучшую цену, а на соответствие продукции требованиям государственного стандарта. Произведенные по техническим условиям резцы вряд ли прослужат долго, да и заточить их будет проблематично. Несоответствие стандарту прямо указывает на изменение состава материалов в сторону удешевления. Например, для сплава ВК8 разница в несколько процентов кобальта кардинально меняет прочностные и температурные характеристики.

Только продукция, произведенная по ГОСТ, может обеспечить заявленные параметры и обеспечить бесперебойный технологический цикл.

Выбор режима резания при растачивании

На выбор параметров режима обработки в первую очередь влияет угол заточки, который имеет резец, материал (тип, марка металла), с каким будут проводиться работы, размер канала в поперечнике и некоторые иные факторы. Основные параметры режима обработки:

- глубина, на которую будет проводиться рез (t);

- скорость подачи инструмента в канал (s);

- скорость съема толщины металла (v).

Так, при обработке получистового характера рекомендуется углубляться в пределах 3.0–0.5 мм, при чистовой обработке – 1.0–0.1 мм. При глубоких каналах и большом съеме металла следует увеличивать подачу инструмента, чтобы снизить вибрацию.

Виды и назначение расточных резцов

Резцы расточные нужны, чтобы обрабатывать любые круглые отверстия как глухого типа, так и сквозные. Основные части – это рабочая область, или головка, на которой непосредственно закреплен режущий элемент, и державка – элемент, при помощи которого расточный инструмент крепится в станок. Отверстия бывают разными, и требуются разного рода обработки, поэтому сам инструмент тоже отличается друг от друга.

Выделено несколько подгрупп, куда можно включить тот или иной тип оснастки. В первую очередь резцы можно подавать в разных направлениях. Исходя из этого, созданы правые и левые режущие элементы. По конструктивным признакам бывают резцы:

- Расточные прямые. В них ось режущей головки и ось хвостовика (державки) будут совпадать.

- Расточные отогнутые. Отогнутый элемент не имеет совпадения в осях между рабочей зоной и державкой.

- Режущие элементы с державкой, имеющей изогнутую форму.

- Расточные оттянутые. У них головка по размерам уже, нежели державка инструмента.

Если деталь сложная по конструкции, то может понадобиться совершенно оригинальный инструмент для расточки. Такая оснастка, как правило, не входит в основную классификацию и изготавливается по индивидуальным чертежам.

Резцы расточные также могут различаться по форме хвостовика. Здесь можно выделить круглые державки либо с квадратным или прямоугольным поперечником. Когда для изготовления всех элементов был применен один металл, такой инструмент называется цельным. В случае использования вставных режущих кромок инструмент является составным.

Резцы для глухих отверстий

Согласно технической документации резец расточной для глухих отверстий изготавливается из инструментальных сталей с твердосплавными пластинами. Сплавы, которые применяются для изготовления пластин: Т5К10, Т15К6 и ВК8. Конструктивно резец такого инструмента имеет форму треугольной пластины и может относиться как к прямому, так и к отогнутому типу

При обработке глухих отверстий важно правильно закрепить оснастку в держателе станка. Если, кроме расточки канала, необходимо выполнить еще подрезку торца, элемент выставляют четко соосно относительно центра отверстия

В этом случае после обработки в центре торцовой плоскости не останется бобышки. Для предотвращения порчи отверстия величина режущего элемента не должна превышать половины диаметра обрабатываемого канала.

Резцы для сквозных отверстий

Расточной резец, который призван обрабатывать отверстия, просверленные насквозь, имеет режущие кромки из напаек твердого сплава. В зависимости от величины угла переднего у расточной оснастки ею можно обрабатывать те или иные поверхности. Так, угол в 0 градусов позволяет резать вязкие металлы, стали и другой материал. Если угол составляет 10 градусов, под силу работа с хрупкими металлами и чугуном. Наиболее распространены режущие элементы с углом кромки в 60 градусов. Они бывают двух исполнений:

- С рабочей частью конической формы (позволяют работать с диаметрами 34–14 миллиметров).

- С рабочей частью прямоугольной формы, которая имеет скос и позволяет обрабатывать диаметры 110–40 миллиметров.

Работа расточным инструментом осуществляется в направлении вращающейся оси. Закрепление державки в станке осуществляется таким образом, чтобы элемент был смещен от центра обрабатываемого отверстия.

Конструкция токарного резца

конструкция токарного резца

Условно можно разделить любой резец по металлу на два элемента: головку и державку. Головка — это исполнительная часть, которая состоит из нескольких плоскостей и режущих кромок, заправленных под определенными углами. В зависимости от характера обработки материала подбирается и угол заточки.

Державка необходима для фиксации резца в держателе токарного станка. В срезе державка представляет собой прямоугольник или квадрат. Существует несколько стандартных размеров сечений каждой формы.

Различают следующие конструкции токарных резцов:

- прямые — державка и рабочая головка располагаются на одной или параллельных осях;

- изогнутые — державка согнута, если смотреть на нее сбоку;

- отогнутые — рабочая головка инструмента изогнута по отношению к державке, если смотреть на нее сверху;

- оттянутые — ширина головки меньше, чем державки. Головка может находиться на одной оси с державкой или быть смещенной относительно нее.

Производим КРС по ГОСТу

Резцы для координатно-расточных станков от Киржачского инструментального завода выпускаются по ГОСТам. В линейке продукции есть как инструмент для расточки глухих, так и сквозных отверстий.

- ГОСТ 25987-83 (с пластинами из твердого вольфрамового сплава, с цилиндрическим хвостовиком). В режущей части находится пластина из сплава марки ВК6.

- ГОСТ 18062-73. (с хвостовиком из стали, цельные). Резец, кроме хвостовика, целиком состоит из твердого вольфрамокобальтового сплава. Предназначен для сверления сквозных отверстий в труднообрабатываемых материалах.

- ГОСТ 18063-73. (со стальным хвостовиком, цельные). Также полностью состоят из вольфрамового сплава; предназначены для глухих отверстий.

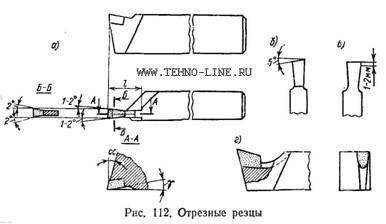

Конструкция отрезного резца

Любой токарный резец состоит из тела и рабочей головки. Особенность отрезного в том, что головка его оттянута, то есть ее ширина должна быть меньше, чем ширина тела. Длина кромки должна быть такой, чтобы было удобно отрезать болванку. На отрезные резаки выпадает большая нагрузка, потому что жесткость функциональной части невелика, а вывод стружки осложнен. Толщина головок довольно мала, поэтому чтобы сохранить их прочность, значения углов принимают около 1 — 3 градусов (задних и в плане). Благодаря такой форме при неправильной установке инструмента или его плохой правке значительно увеличивается трение.

На рабочей головке выделяют следующие зоны: режущая кромка (основная и вспомогательная), вершина головки, передняя поверхность головки и пара задних. Режущая кромка располагается вдоль и заточена в форме клина. Назначение тела или хвостовика — крепление инструмента в подручнике.

Качественно резать можно только правильно заточенным отрезным инструментом. Для правильного выявления углов используются следующие понятия:

- основная плоскость: это поверхность, совмещенная с опорной, параллельная подаче в продольной и поперечной плоскостях;

- плоскость резки: касательная к поверхности заготовки, проходит по рабочей кромке.

3 Применение расточных токарных резцов

Расточной токарный инструмент широко применяют в машиностроении, производстве для обрабатывания сквозных и глухих отверстий в деталях или корпусах приборов, оборудования, различных механизмов, автомобилей, другой техники. Его использование позволяет достигать большей точности, высокой чистоты поверхности отверстий. Растачивание производят в следующих случаях:

- Сверление, зенкерование (обработка готового отверстия зенкером) или рассверливание не обеспечивают требуемой размерной точности и чистоты поверхности обработанного отверстия.

- При отсутствии зенкера или сверла для рассверливания необходимого диаметра.

- Когда требуется обеспечить необходимые прямолинейность и точность положения оси отверстия.

- Когда диаметр обрабатываемого отверстия превышает наибольший стандартный диаметр сверл, зенкеров.

- При малой длине отверстия.

Резцы из инструментальной стали обычно используют при работах с легкими сплавами и материалами (фторопластом, текстолитом, алюминием и подобными), а оснащенные твердосплавными пластинами – с более прочными и твердыми (нержавеющая или закаленная сталь, бронза и другие). В процессе работы режущий инструмент подвержен износу (притупляется режущая кромка, а у изделий с твердосплавными пластинами выкрашивается), поэтому делают его переточку.