Как выбрать?

При выборе резьбонарезных головок следует учитывать:

• тип клуппы или станка, с которыми будет использоваться оснастка; • размер резьбы; • частоту использования.

Планируете пользоваться резьбонарезными головками? Хотите, чтобы они прослужили долго? Сделайте выбор в пользу резьбонарезных головок, которые:

• выполняются только из высококачественной легированной стали специальной закалки; • имеют надежную разборную конструкцию, позволяющую заменять ножи; • отличаются прецизионной точностью посадки ножей.

Под маркой VOLL выпускаются головки, соответствующие всем решаемым задачам, запросам потребителей и особенностям используемого оборудования. К их отличительным особенностям относят интуитивно понятную маркировку посадочных мест для каждого из ножей и великолепное центрирование изделия посредством длинной направляющей. Существует возможность в небольших пределах компенсировать несоответствие диаметра трубы при нарезании резьбы на нестандартных трубах путем сведения-разведения ножей головки.

Предлагаемые головки идеально подходят для использования в резьбонарезных клуппах VOLL, с применением смазочно-охлаждающей жидкости VOLL. Головки могут использоваться с электрическими и ручными клуппами некоторых других производителей (совместимость уточняйте у специалистов компании VOLL).

Обратите внимание! Головки резьбонарезные реализуются как по отдельности, так и целыми наборами. Удобнее купить комплект

Так вы получите головки различных размеров и сможете проводить работы по нарезанию резьбы всех типов. Если вы не знаете, какие головки заказать, обратитесь к специалистам. Они помогут сделать правильный выбор.

голоса

Рейтинг статьи

Особенности изделий

Резьбонарезная головка имеет ряд преимуществ (по сравнению с круглыми плашками). В их числе:

1. Автоматическое разведение гребенок на головке. 2. Быстрый отвод головки без обратного свинчивания. 3. Повышенная производительность. 4. Высокая чистота поверхности и точность работ.

Головки более долговечны, чем плашки, и позволяют точно регулировать размеры резьбы, при необходимости выполнять ее нарезку в 2 прохода.

Предлагаемые головки также отличаются:

• разборной конструкцией; • высокой точностью посадки; • безупречным центрированием труб с помощью длинных направляющих.

Основные параметры современных агрегатов

Группа резьбонарезного оборудования отличается от станков фрезерной или токарной категории, так как на них не происходит изменение качества поверхности или ее формы, а образовываются канавки с требуемыми размерами, которые и задают резьбовой тип. Станки характеризуются следующими параметрами:

- разброска диаметров обрабатываемых заготовок для болтовой резьбы и ее шагов;

- разброска диаметров труб для выполнения резьбы и их шагов;

- в соответствии с нормами и ГОСТами определен класс точности;

- протяженность нанесения резьбы, ее зависимость от диаметра конструкции;

- угол наклона и параметры наибольшей возможной фаски;

- тип резьбового рисунка.

Высокопроизводительное оборудование позволяет точно настроить параметры. Но при выборе и покупке станка нужно определиться с другими характеристиками, которые отличаются при выборе проводимых работ.

Разновидности резьбонарезных станков

Станки для нарезания резьбы делятся по группам:

- ручные — с небольшой массой, не требуют специальной квалификации работника, но служат для нарезки резьбового соединения на трубах диаметром не больше 50 см;

- электрические — громоздкие и тяжелые, сложной конструкции, но в работе надежные и аккуратные, они распространены в производстве. Разработаны компактные модели с небольшой функциональностью и массой 60 кг, более мощные агрегаты весят под 250 кг;

- в работе автоматического оборудования от оператора требуется грамотно задать параметры резьбы, включить станок и отслеживать процесс на программном контролирующем устройстве, такие станки используют в поточном производстве большого количества труб.

Для нарезки применяют станки:

- резьбонакатные;

- резьбофрезерные;

- резьбошлифовальные.

Резьбонакатные

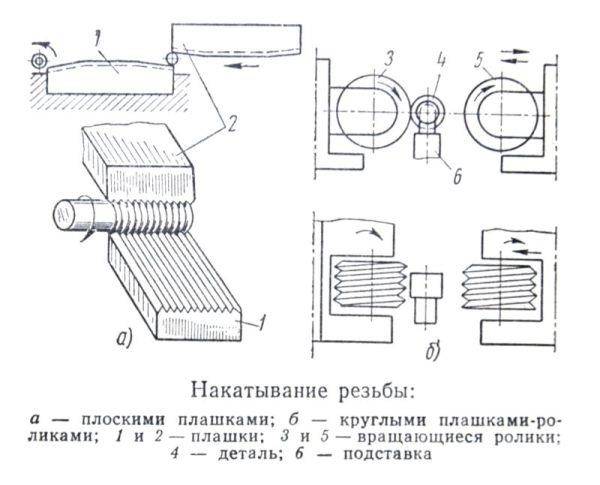

Принцип работы состоит в пластической деформации поверхности без удаления стружки. Установленная заготовка прокатывается между инструментами плоской или круглой формы и сдавливается. Металл под давлением заполняет впадины между прочными витками рабочего инструмента, и создается резьба.

В качестве рабочего инструмента для накатывания используют резьбовые сегменты, плашки, ролики. Процесс накатывания выполняется на резьбонарезных станках для труб полуавтоматического и автоматического действия, иногда используют револьверные и токарные агрегаты. Делают дюймовую и метрическую резьбу с круглыми, треугольными, тангенциальными профилями.

Резьбофрезерные

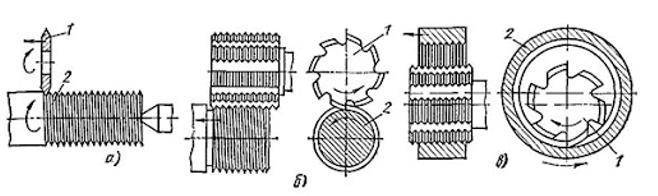

Производительный метод широко используется в промышленности, используются специальные станки с установленными на них гребенчатыми и дисковыми фрезами. Применяет принцип формообразующего продвижения. Заготовка вращается медленно (подача круговая), согласованно с ней перемещается продольно подаваемая фреза, что позволяет нарезать резьбу с большим шагом на довольно протяженном участке. Требуется строгое согласование одновременных подач.

Гребенчатые фрезы (представлены в виде набора дисковых фрез) используются для нарезки мелких резьб сразу по всей длине. Одновременное формирование витков значительно ускоряет работу по нарезке внутренней и наружной резьбы в трубах, при этом наименьшая длина гребенчатого инструмента должна быть на два-три шага длиннее прогнозируемой резьбы.

Резьбошлифовальные

Шлифование резьбы используют в процессе изготовления рабочего инструмента для нарезания резьбы, резьбовых калибров, роликов накатки, червячных фрез, ходовых винтов для серийного и мелкосерийного производства. Процесс шлифования происходит с использованием многониточных и однониточных абразивов. Схемы производства профиля резьб аналогичны резьбофрезерованию, только вместо фрез используют шлифовальные профилированные круги (однониточные применяют по типу дисковых, а многониточные используют как гребенчатые).

Профиль на кругах нанесен в соответствии с профилем впадины изготавливаемой резьбы. Абразив во время работы совершает круговое движение, а заготовка движется продольно с поворотом на шаг. Технология позволяет получить резьбовой инструмент высокой точности с различными параметрами длины и профиля.

Шлифование резьб многониточными абразивами производят продольной подачей в комплексе с врезным шлифованием. Оси заготовки и круга располагают параллельно, способ использует для производства резьбового инструмента с короткой резьбой и нарезкой кольцевых витков. В результате многониточного шлифования получают рабочий инструмент с невысокой точностью и шагом 4 мм и меньше. Параллельное расположение осей ведет к небольшому искажению профиля резьбы.

Основные характеристики

На работу резьбонарезного станка для труб влияет ряд параметров:

- Показатель мощности. Если оборудование используется для серийного производства, этот параметр может достигать 2.2 КВт. Для проведения единичных работ подходят установки с мощностью около 750-800 Вт.

- Скорость вращения шпинделя за минуту. Максимальный показатель — до 520 оборотов. На дорогих моделях устанавливается регулятор, с помощью которого можно выбирать скорости работы станка.

- Габариты, вес установки.

- Тип автоматизации.

- Допустимые размеры заготовок для обработки.

Некоторые модели обладают дополнительным функциями, которые указываются производителем в техническом паспорте.

Резьбонакатной автомат модели А2522

Резьбонакатной автомат модели А2522, рабочим инструментом в котором служат ролик и сегмент, предназначен для накатывания резьб различного профиля.

Техническая характеристика станка Диаметр накатываемой резьбы; мм…………….12—16 Шаг накатываемой резьбы, мм……….1,75—2 Наибольшая длина резьбы, мм………………..80 Длина накатываемой детали, мм………………24—160 Номинальное усилие накатывания, кгс…….25 000 Частота вращения накатного ролика, об/мин…………50, 75, 100 Производительность, шт/мин………………..50—300 Мощность электродвигателя главного привода, кВт …. 17 Габаритные размеры стайка, мм………………1275Х2465Х2255

Кинематическая схема автомата показана на рис. 89.

Движения в станке: главное вращательное движение — шпинделя резьбонакатного ролика (профиль резьбы на заготовке формируется постепенно при прокатывании ее между роликом и сегментом, имеющим заборную и калибрующую части), вспомогательные движения в станке связаны с настройкой и наладкой его, а также с работой механизма загрузки.

Рис. 89. Кинематическая схема резьбонакатного автомата модели А2522

Главное вращательное движение шпиндель IV с резьбонакатным роликом 4 получает от электродвигателя M1 через клиноременную передачу , шкив с предохранительной фрикционной муфтой, зубчатую коробку 1, цилиндрическую зубчатую пару и червячную передачу . Коробка скоростей позволяет сообщить шпинделю три различные частоты вращения. Сегмент 3 установлен в опоре 2 и вместе с ней неподвижно закреплен на коробке скоростей.

Подача заготовок к ролику и сегменту осуществляется загрузочными устройствами. Заготовки засыпают в лоток и попадают в бункер 10, который приводится во вращение от электродвигателя М2 через червячную пару 6 и ролики 11. При вращении бункер лопатками захватывает заготовки, а затем сбрасывает их на направляющие линейки 12, которые служат для ориентации заготовок. Те заготовки, которые оказались несориентированными, возвращаются отбойной звездочкой 9 в бункер. Отбойная звездочка получает вращение от двигателя М2 через клиноременную 7 и зубчатую 8 передачи. Для увеличения скорости перемещения заготовок по направляющим линейкам к зоне накатывания в загрузочном устройстве предусмотрен специальный вибратор 13 механического типа, приводимый электродвигателем МЗ. Подача заготовки в зону накатывания осуществляется толкателем 15, который совершает возвратно-поступательное движение под действием пружины 16 и рычага 14, приводимого в движение кулачком 5. Кулачок установлен на шпинделе и имеет столько выступов, сколько заготовок накатывается за один оборот шпинделя. Станок комплектуется несколькими сменными кулачками с одним — шестью выступами.

Настройка и наладка станка. Рукояткой на коробке скоростей устанавливают требуемую частоту вращения шпинделя.

На шпиндель 5 (рис. 90) станка надевают резьбонакатной ролик 1, который связан со шпинделем торцовыми шпонками 6; затем устанавливают регулировочные кольца 7, кулачок 2 и закрепляют гайками 3. На верхний конец шпинделя монтируют быстросъемную опору 4, повышающую жесткость шпиндельного узла.

Рис. 90. Шпиндельный узел резьбонакатного автомата модели А2522 Рис. 91. Схема регулирования зазора между накатным роликом и сегментом

В зависимости от диаметра накатываемой резьбы устанавливают определенный зазор между накатным роликом 1 и сегментом 2 (рис. 91). Этот зазор регулируют перемещением опоры 4, в которой сегмент закреплен четырьмя планками 3. Опоры в двух взаимно-перпендикулярных направлениях перемещают с помощью трех винтов 6 и связанных с ними клиньев 5. Опору с сегментом на коробке скоростей фиксируют окончательно двумя винтами 7. В зависимости от размеров накатываемых заготовок регулируют расстояние между направляющими линейками 12 (см. рис. 89) и расстояние отбойной звездочки до линеек.

Проверяют работу станка сначала на холостом ходу, а затем, включив охлаждение, в рабочем режиме.

Разновидности резьбонарезных станков

Станки для нарезания резьбы делятся по группам:

- ручные — с небольшой массой, не требуют специальной квалификации работника, но служат для нарезки резьбового соединения на трубах диаметром не больше 50 см;

- электрические — громоздкие и тяжелые, сложной конструкции, но в работе надежные и аккуратные, они распространены в производстве. Разработаны компактные модели с небольшой функциональностью и массой 60 кг, более мощные агрегаты весят под 250 кг;

- в работе автоматического оборудования от оператора требуется грамотно задать параметры резьбы, включить станок и отслеживать процесс на программном контролирующем устройстве, такие станки используют в поточном производстве большого количества труб.

Для нарезки применяют станки:

- резьбонакатные;

- резьбофрезерные;

- резьбошлифовальные.

Резьбонакатные

Принцип работы состоит в пластической деформации поверхности без удаления стружки. Установленная заготовка прокатывается между инструментами плоской или круглой формы и сдавливается. Металл под давлением заполняет впадины между прочными витками рабочего инструмента, и создается резьба.

В качестве рабочего инструмента для накатывания используют резьбовые сегменты, плашки, ролики. Процесс накатывания выполняется на резьбонарезных станках для труб полуавтоматического и автоматического действия, иногда используют револьверные и токарные агрегаты. Делают дюймовую и метрическую резьбу с круглыми, треугольными, тангенциальными профилями.

Резьбофрезерные

Производительный метод широко используется в промышленности, используются специальные станки с установленными на них гребенчатыми и дисковыми фрезами. Применяет принцип формообразующего продвижения. Заготовка вращается медленно (подача круговая), согласованно с ней перемещается продольно подаваемая фреза, что позволяет нарезать резьбу с большим шагом на довольно протяженном участке. Требуется строгое согласование одновременных подач.

Гребенчатые фрезы (представлены в виде набора дисковых фрез) используются для нарезки мелких резьб сразу по всей длине. Одновременное формирование витков значительно ускоряет работу по нарезке внутренней и наружной резьбы в трубах, при этом наименьшая длина гребенчатого инструмента должна быть на два-три шага длиннее прогнозируемой резьбы.

Резьбошлифовальные

Шлифование резьбы используют в процессе изготовления рабочего инструмента для нарезания резьбы, резьбовых калибров, роликов накатки, червячных фрез, ходовых винтов для серийного и мелкосерийного производства. Процесс шлифования происходит с использованием многониточных и однониточных абразивов. Схемы производства профиля резьб аналогичны резьбофрезерованию, только вместо фрез используют шлифовальные профилированные круги (однониточные применяют по типу дисковых, а многониточные используют как гребенчатые).

Профиль на кругах нанесен в соответствии с профилем впадины изготавливаемой резьбы. Абразив во время работы совершает круговое движение, а заготовка движется продольно с поворотом на шаг. Технология позволяет получить резьбовой инструмент высокой точности с различными параметрами длины и профиля.

Шлифование резьб многониточными абразивами производят продольной подачей в комплексе с врезным шлифованием. Оси заготовки и круга располагают параллельно, способ использует для производства резьбового инструмента с короткой резьбой и нарезкой кольцевых витков. В результате многониточного шлифования получают рабочий инструмент с невысокой точностью и шагом 4 мм и меньше. Параллельное расположение осей ведет к небольшому искажению профиля резьбы.

Трубонарезные станки

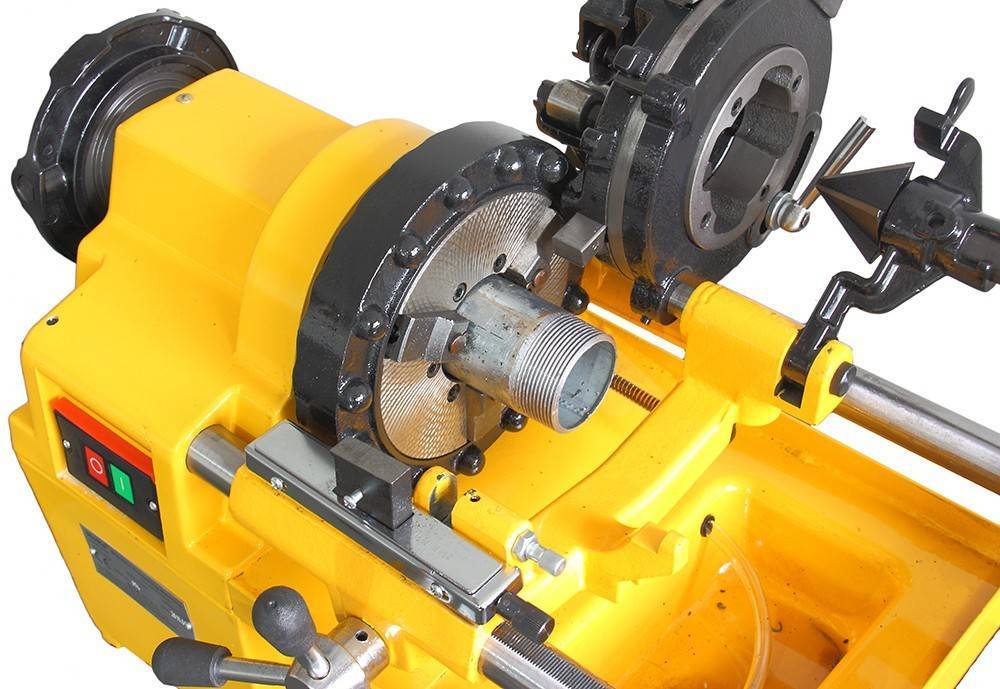

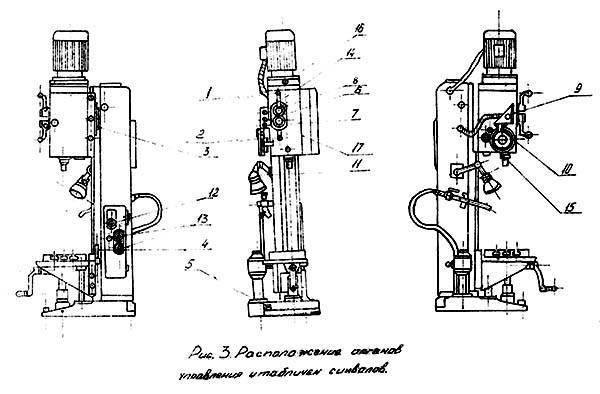

Трубонарезные станки (рис. 3) предназначены для обработки наружных и внутренних поверхностей стальных и чугунных труб.

Рисунок 3. Трубонарезной станок.

Рисунок 3. Трубонарезной станок.

Трубонарезные станки, исходя из конструкции и принципа работы, больше всего похожи на токарно-винторезные. Именно поэтому многие источники не выделяют этот тип станков в отдельную категорию, а относят к токарно-винторезным. Трубонарезные станки применяются в нефте- и газодобывающей отраслях, жилищно-коммунальном хозяйстве при изготовлении водяных и канализационных труб.

Трубонарезные станки предназначены для разноплановой обработки труб:

- нарезание разного рода резьб;

- точение;

- резка;

- торцевание;

- снятие дефектного слоя;

- вальцевание;

- расточка;

Станки трубонарезной группы, помимо нарезки метрических, имеют рукоятки для настройки на нарезку резьбы почти всех известных типов: конических, питчевых, модульных и дюймовых.

Одним из ключевых отличий трубонарезного станка от стандартного токарного является конструкция шпинделя. Шпиндель на трубонарезном станке работает на зажим детали, которая подается через его центр со стороны передней бабки через корпус станка. Приводится в действие кулачки шпинделя могут вручную или при помощи гидравлического, электрического или механического привода.

Иногда, при обработке труб большой длины, используются дополнительные подставки, которые устанавливаются за пределами станка. На них опирается труба. Это позволяет избежать деформации трубы, а также снижает нагрузку на шпиндель и подающий механизм.

Есть две основные характеристики трубонарезного станка.

- Максимальный размер отверстия в шпинделе. Определяет наибольший диаметр трубы, которою можно обработать на данном станке.

- Межцентровое расстояние. Определяет максимальную глубину обработки конца трубы.

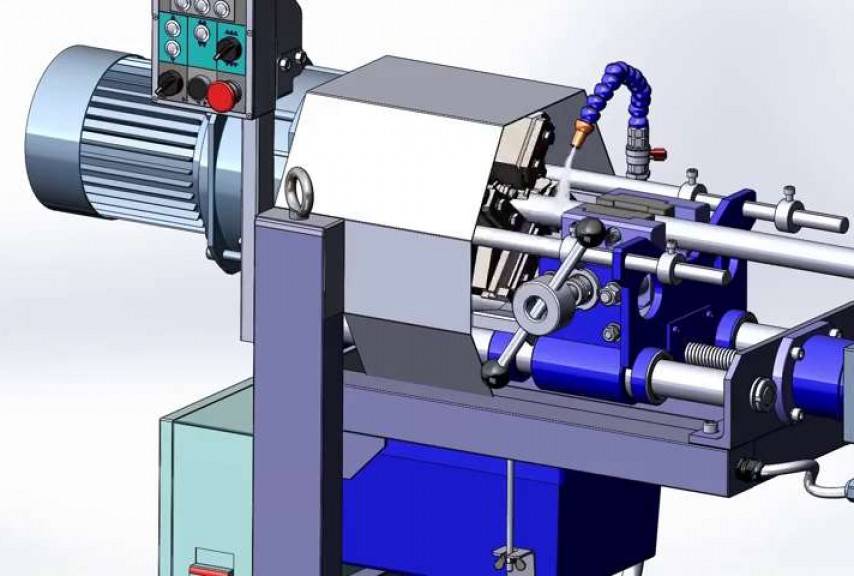

Современная добывающая промышленность оснащается трубонарезными станками с ЧПУ (рис. 4).

Рисунок 4. Трубонарезной станок с ЧПУ.

Рисунок 4. Трубонарезной станок с ЧПУ.

Трубонарезные станки с ЧПУ имеют ряд преимуществ. Некоторые модификации сразу снабжаются набором резцов, которые способны нарезать резьбы различных профилей. Также такие станки могут выполнять обработку профильных поверхностей с высокой точностью.

К категории нарезных станков иногда относят простейшие приспособления для нарезки проволоки, прутка, арматуры (рис. 5) или другого профиля определенной длины.

Рисунок 5. Нарезной станок для арматуры.

Рисунок 5. Нарезной станок для арматуры.

Нарезные станки имеют подставку под бухту (если нарезаемый материал поставляется в бухте) или лоток для загрузки прямолинейного профиля. Имеется линейка с ограничителем, которая позволяет отмерять необходимую длину. Процесс нарезки осуществляется ножом, приводимый в действие от электродвигателя. Кинематическая схема состоит из редуктора, массивного маховика и кривошипного механизма, который преобразовывает вращательное движение маховика в поступательно движение резца.

22.11.2018

Разновидности резьбонарезных станков

Станки для нарезания резьбы делятся по группам:

- ручные — с небольшой массой, не требуют специальной квалификации работника, но служат для нарезки резьбового соединения на трубах диаметром не больше 50 см;

- электрические — громоздкие и тяжелые, сложной конструкции, но в работе надежные и аккуратные, они распространены в производстве. Разработаны компактные модели с небольшой функциональностью и массой 60 кг, более мощные агрегаты весят под 250 кг;

- в работе автоматического оборудования от оператора требуется грамотно задать параметры резьбы, включить станок и отслеживать процесс на программном контролирующем устройстве, такие станки используют в поточном производстве большого количества труб.

Для нарезки применяют станки:

- резьбонакатные;

- резьбофрезерные;

- резьбошлифовальные.

Резьбонакатные

Принцип работы состоит в пластической деформации поверхности без удаления стружки. Установленная заготовка прокатывается между инструментами плоской или круглой формы и сдавливается. Металл под давлением заполняет впадины между прочными витками рабочего инструмента, и создается резьба.

В качестве рабочего инструмента для накатывания используют резьбовые сегменты, плашки, ролики. Процесс накатывания выполняется на резьбонарезных станках для труб полуавтоматического и автоматического действия, иногда используют револьверные и токарные агрегаты. Делают дюймовую и метрическую резьбу с круглыми, треугольными, тангенциальными профилями.

Резьбофрезерные

Производительный метод широко используется в промышленности, используются специальные станки с установленными на них гребенчатыми и дисковыми фрезами. Применяет принцип формообразующего продвижения. Заготовка вращается медленно (подача круговая), согласованно с ней перемещается продольно подаваемая фреза, что позволяет нарезать резьбу с большим шагом на довольно протяженном участке. Требуется строгое согласование одновременных подач.

Гребенчатые фрезы (представлены в виде набора дисковых фрез) используются для нарезки мелких резьб сразу по всей длине. Одновременное формирование витков значительно ускоряет работу по нарезке внутренней и наружной резьбы в трубах, при этом наименьшая длина гребенчатого инструмента должна быть на два-три шага длиннее прогнозируемой резьбы.

Резьбошлифовальные

Шлифование резьбы используют в процессе изготовления рабочего инструмента для нарезания резьбы, резьбовых калибров, роликов накатки, червячных фрез, ходовых винтов для серийного и мелкосерийного производства. Процесс шлифования происходит с использованием многониточных и однониточных абразивов. Схемы производства профиля резьб аналогичны резьбофрезерованию, только вместо фрез используют шлифовальные профилированные круги (однониточные применяют по типу дисковых, а многониточные используют как гребенчатые).

Профиль на кругах нанесен в соответствии с профилем впадины изготавливаемой резьбы. Абразив во время работы совершает круговое движение, а заготовка движется продольно с поворотом на шаг. Технология позволяет получить резьбовой инструмент высокой точности с различными параметрами длины и профиля.

Шлифование резьб многониточными абразивами производят продольной подачей в комплексе с врезным шлифованием. Оси заготовки и круга располагают параллельно, способ использует для производства резьбового инструмента с короткой резьбой и нарезкой кольцевых витков. В результате многониточного шлифования получают рабочий инструмент с невысокой точностью и шагом 4 мм и меньше. Параллельное расположение осей ведет к небольшому искажению профиля резьбы.

Сведения о резьбофрезерных станках

Нарезание резьбы методом фрезерования получило широкое распространение в промышленности при изготовлении деталей с резьбовыми поверхностями. Резьбофрезерные станки делятся на станки для фрезерования длинных и коротких резьб. В первом случае фрезерование производится дисковыми резьбовыми фрезами, профиль которых должен соответствовать профилю нарезаемой резьбы. На рис. 187, а показана схема фрезерования резьбы с трапецеидальным профилем дисковой фрезой. Заготовке 1, закрепленной в центрах, сообщается медленное вращательное, а фрезе 2 — вращательное и поступательное движения. Вращение заготовки и перемещение фрезы должны быть строго согласованы. При повороте заготовки на один полный оборот фреза должна переместиться на величину шага резьбы. Чтобы не было искажения профиля резьбы и затирания боковых поверхностей фрезы и профиля резьбы, фреза должна быть повернута относительно оси заготовки на угол а, равный углу подъема винтовой линии резьбы. Обычно фрезерование полного профиля производится за один проход. Этим методом фрезеруют резьбу ходовых винтов, червяков с невысокой степенью точности в единичном и серийном производстве. Точные резьбы после резьбофрезерования окончательно нарезают на токарных станках резцом.

В массовом и крупносерийном производствах большое применение для фрезерования коротких резьб (главным образом треугольного профиля) получили гребенчатые резьбовые фрезы с кольцевыми витками соответствующего профиля и шага.

При фрезеровании наружной резьбы гребенчатой фрезой (рис. 187, б) заготовке 1 сообщается медленное вращательное движение и осевое поступательное перемещение вдоль оси фрезы 2, а фрезе — вращательное движение. При повороте заготовки на один полный оборот она должна переместиться в осевом направлении на величину шага нарезаемой резьбы.

Нарезание резьбы производится за один проход при повороте заготовки на величину, несколько большую одного оборота (примерно 1 1/6 оборота), так как в начальный период фрезерования происходит постепенное врезание фрезы в радиальном направлении.

Используемое оборудование

Еще в недавнем прошлом использовались специальные агрегаты для точки валов, других деталей, нарезания резьбы, различные параметры получались на полуавтоматах, качество работы постепенно становилось выше, так как разрабатывалась дополнительная оснастка для упрощения процесса. Сегодня методов для выполнения процесса существует множество:

- для изготовления внутренней и наружной резьбы разного профиля разработаны токарно-винторезные станки;

- сконструированы сверлильные станки для работы метчиком, гребенками, накаткой, плашкой, резьбонарезными головками, фрезерованием.

Принято условное разделение оборудования по следующим признакам:

- тип расположения инструмента;

- заготовка или инструмент остается неподвижным во время нарезки;

- степень использования автоматики и ручного труда;

- вид применяемого инструмента.

Это интересно: Протяжные станки — принцип работы, технические характеристики

Особенности изделий

Резьбонарезная головка имеет ряд преимуществ (по сравнению с круглыми плашками). В их числе:

1. Автоматическое разведение гребенок на головке. 2. Быстрый отвод головки без обратного свинчивания. 3. Повышенная производительность. 4. Высокая чистота поверхности и точность работ.

Головки более долговечны, чем плашки, и позволяют точно регулировать размеры резьбы, при необходимости выполнять ее нарезку в 2 прохода.

Предлагаемые головки также отличаются:

• разборной конструкцией; • высокой точностью посадки; • безупречным центрированием труб с помощью длинных направляющих.

Основные характеристики

| Код номенклатуры | 15561 |

| Страна-производитель | КНР |

| Тип привода | Электрический |

| Скорость вращения | 75,130,240,390,670,1200 об/мин |

| Количество скоростей | 6 |

| Макс. d-сверления | 31 мм |

| Нарезание резьбы | M 33 |

| Вылет оси шпинделя | 275 мм |

| Перемещение пиноли | 100 мм |

| Конец шпинделя | МТ 3 |

| Размер стола | 800 х 240 мм |

| Макс. расстояние от шпинделя до стола | 515 мм |

| Перемещение фрезерного стола по осям Х и Y | 200 х 200 мм |

- Патрон для сменных оправок;

- оправка М8; М10; М12;

- дополнительная рукоять и лопатки, паспорт.

| Стоимость: | 0 ₽ |

| Артикул: | ИП-3403 |

| Марка: | Россия |

| Размер нарезаемой резьбы, мм: | М8-М12 |

| Частота вращения, об/мин: | 300 |

| Масса, кг: | 1,9 |

| Расход воздуха, л/мин: | 900 |

| Рабочее давление, бар: | 6,3 |

| Длина, мм: | 250 |

Roscamat Shark — резьбонарезной манипулятор для нарезания резьбы в сквозных и глухих отверстиях от М3 до М36 (М42 по AL).

- В начало

- Назад

- 1

- 2

- Вперёд

- В конец

Компания ЕвроМашСервис поставляет резьбонарезные манипуляторы и станки Roscamat производства испанской SL. Наше партнерство с испанским производителем началось более 15 лет назад. На сегодня мы являемся крупнейшим в России дилером по продаже резьбонарезных станков и резьбонарезных манипуляторов под торговой маркой Roscamat. Наши станки идеально подходят для проведения следующих операций:

- Нарезание резьбы в деталях из металла, алюминия и пластика;

- Нарезание резьбы в глухих и сквозных отверстиях метчиком или плашкой;

- Нарезание резьбы в отверстиях под различным углом

Как выбрать наиболее подходящую модель?

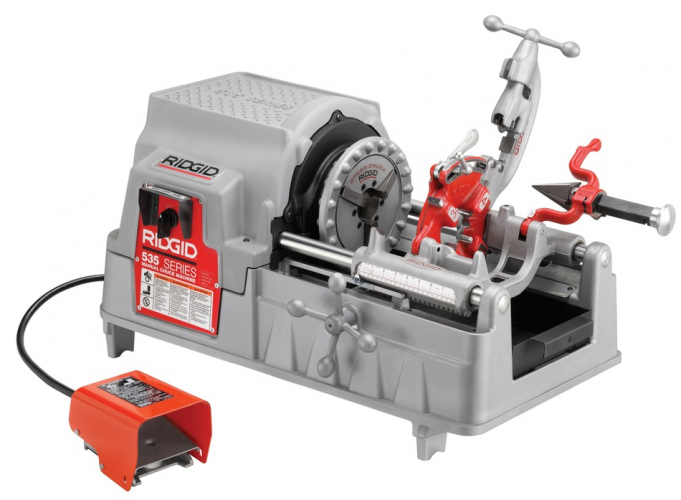

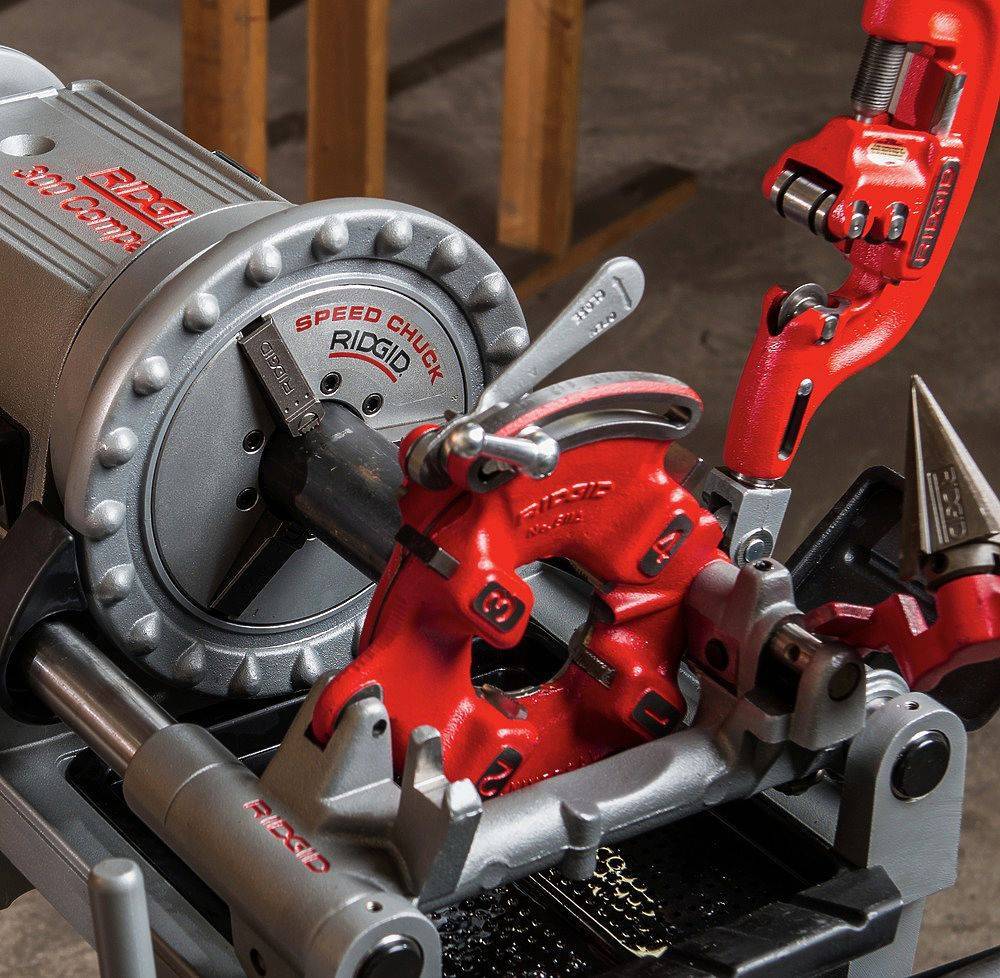

Резьбонарезной станок Ridgid или резьбонарезной станок ВМС 2а востребованы в мелком и крупносерийном производстве

При выборе определенной модели следует обратить внимание на:

Тип конструкции: вес, компактность, расположение основных элементов, степень защиты подвижных элементов и зоны резания. На рынке продажи подобного оборудования есть большой выбор. К примеру, можно приобрести вертикальный вариант исполнения РЕМС или с горизонтальной компоновкой. Все зависит от поставленных задач.

Тип установленного привода. На протяжении многих лет устанавливается механический привод, так как он прост в использовании и компактен

Однако стоит учитывать, что есть довольно много типов механического привода, некоторые надежны и точны, другие выходят из строя довольно быстро.

При рассмотрении электродвигателя следует обратить внимание на то, от какой сети он питается и есть ли защита от перегрева. Большая мощность в данном случае не будет говорить о хорошей производительности.

Тип установленного зажимного устройства

Во время обработки есть вероятность возникновения довольно большой нагрузки. Для обеспечения высокой точности нарезания резьбы и безопасности работы конструкции зажимное устройство должно быть надежным.

Наличие подачи охлаждающе-смазывающей жидкости. При обработке твердосплавного материала есть вероятность существенного нагрева режущего инструмента и самой заготовки. При возникновении подобной ситуации быстро изнашивается инструмент, а также изменяются качества материала.

Наличие системы автоматизации. В последнее время все большей популярностью пользуются модели с числовым программным управлением, так как они позволяют получать точные детали при высокой производительности. При этом практически весь процесс выполняется без участия человека, то есть управлять резьбонарезным станком Риджид или другого производителя может оператор с малым опытом резьбонарезания.

При выборе также уделяют внимание тому, какая фирма указана производителем. К примеру, Rothenberger является достаточно известным производителем, что определяет высокое качество получаемых изделий

Однако стоимость оборудования Rothenberger будет существенно выше, чем продукция отечественных производителей.

В заключение отметим, что рассматриваемое оборудование может устанавливаться дома, так как имеет небольшие габаритные размеры, может питаться от сети 220 В и не требует жесткого крепления к основанию. Единственным недостатком при покупке оборудования для его бытового применения является его высокая стоимость.

Основные параметры

Оборудование рассматриваемой группы характеризуется по иным параметрам, нежели оборудование токарной или фрезерной группы. Это связано с тем, что резьбонарезной станок Ridgid или резьбонарезной станок Rems применяется не для изменения формы или качества поверхности, а образования канавок с заданными параметрами, которые и определяют тип резьбы. К основным параметрам, которыми обладает резьбонарезной станок для труб или других заготовок, можно отнести следующее:

- диапазон диаметра заготовки для болтовой резьбы, а также ее шаг;

- диапазон диаметра трубы, на которой можно нанести резьбу, и ее шаг;

- класс точности согласно установленным нормам в гост или ISO;

- протяженность резьбы, которая может зависеть от диаметра заготовки;

- размер наибольшей фаски;

- угол наклона фаски;

- тип резьбы, которые можно получить.

Современное оборудование, к примеру, резьбонарезной станок Ridgid или резьбонарезной станок ВМС обладают высокой производительностью и возможностью точной настройки под заданные параметры. Вышеприведенные технические характеристики указываются в документации

Однако при выборе следует уделить внимание и другим параметрам, которые определяют особенности проводимых работ

Резьбонарезной станок RIDGID 535

Расположение органов управления резьбонарезным станком 2056

Расположение органов управления резьбонарезным станком 2056

Перечень органов управления станком 2056

- Рукоятка установки частоты вращения шпинделя

- Рукоятка установки величины нарезаемой резьбы

- Рукоятка зажима резьбонарезной головки

- Рукоятка зажима стола

- Кнопка ножной педали прерывистой подачи шпинделя

- Кнопка включения вращения шпинделя «Вправо»

- Кнопка включения вращения шпинделя «Влево»

- Кнопка «Все стоп»

- Переключатель циклов

- Кулачок настройки величины хода шпинделя

- Выключатель местного освещения

- Вводный автомат

- Выключатель насоса охлаждения

- Лампа сигнальная «Сеть»

- Квадрат механизма подъема резьбонарезной головки

- Маслоуказатель

Классификация станков

Произвести классификацию станков, используемых для резки резьбы, можно по следующим признакам:

- виду;

- способу управления.

Разновидности станков

В настоящее время для нарезки резьбы используются следующие модели станков:

Резьбонакатные. Оборудование работает по принципу деформации поверхности трубы, что исключает возможность образования стружки. Заготовка проходит через резьбонакатный станок, имеющий плоские или круглые резцы и сильно сдавливается. Под воздействием пресса металл заполняет впадины, имеющиеся на инструменте, образуя равномерную резьбу.

Принцип действия резьбонакатного станка

Резьбофрезерные. Нанесение резьбы производится дисковыми или гребенчатыми фрезами, установленными на оборудовании.

Применение резьбофрезерного станка

За счет медленной подачи заготовки резьбонакатным станком можно нанести резьбу на протяженном участке, в том числе и с увеличенным шагом.

Резьбошлифовальные. Принцип работы оборудования аналогичен предыдущему виду с одним исключением: вместо фрез применяются шлифовальные круги и каким-либо профилем. Могут использоваться однониточные и многониточные круги, при помощи которых происходит нанесение резьбы на всю выделенную поверхность.

Принцип работы резьбошлифовального оборудования

Независимо от вида любой станок, предназначающийся для нарезки резьбы, в том числе и на трубах, может быть напольным или настольным. Напольный станок, как правило, отличается большей мощностью и большим весом, а настольный – удобством применения.

Способы управления станками

Резьбонарезные станки могут иметь следующие способы управления:

- ручной. Инструмент предназначается для бытового применения и не может быть использован на нанесения резьбы на трубы диаметром не более 50 мм;

- электрический. Оборудование преимущественно используется профессиональными мастерами, так как отличается большим весом и высокой стоимостью. Однако на электрическом станке можно нарезать резьбу более точно.

Электрическое оборудование

В отдельную категорию можно выделить автоматическое оборудование, работающее на основании заложенной программы. Оператору станка требуется только зафиксировать трубу и корректно задать параметры изготовления резьбы.

Как работает автоматическое оборудование, смотрите на видео.