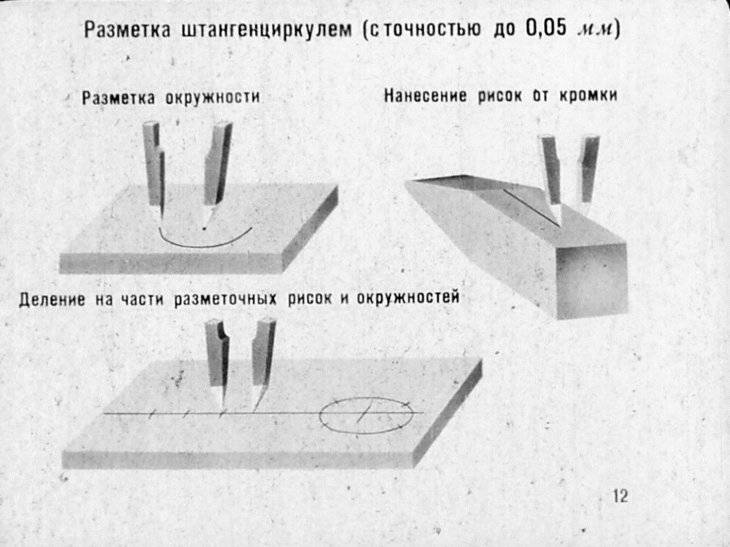

Точное измерение с помощью штангенциркуля

Штангенциркуль — это универсальный прецизионный измерительный инструмент. При выборе штангенциркуля не стоит экономить — затраты на добротный инструмент так или иначе окупаются. У большинства стандартных штангенциркулей диапазон измерения равен 140 мм, а предельная точность измерений — 0,05 мм.

Инструмент должен быть выполнен из нержавеющего материала, так он не подвергается порче и дольше служит. Матовые хромированные шкалы не дают отражения, и с них легко считывать показания. Желательно на обратной стороне инструмента наличие выгравированной таблицы размеров винтовой резьбы. Чтобы миллиметровая и нониус-ная шкалы точно совпадали, они должны находиться в одной плоскости.

На штанге помимо миллиметровой шкалы может быть и шкала в дюймах (английская система мер), что позволяет делать измерения одновременно в дюймах и в миллиметрах. Значение отсчета по нониусу (с подвижной шкалой) у обычного штангенциркуля равно 0,1 мм, у более совершенного -0,05мм.

При перемещении рамки на конце штангенциркуля выдвигается язычок, с помощью которого измеряют глубину.

Так измеряют диаметр наружного контура трубы. Штангенциркуль следует держать перпендикулярно оси трубы.

Измерение диаметра полости трубы: ножки штангенциркуля раздвигают до упора в стенки трубы, затем инструмент осторожно поворачивают сначала в одну, потом в другую сторону. Измерение глубины: штангенциркуль ставят под прямым углом к поверхности детали, в противном случае измерение не будет точным

Измерение глубины: штангенциркуль ставят под прямым углом к поверхности детали, в противном случае измерение не будет точным.

Разметка изделий и заготовок из металла: инструмент, способы, правила | Строительный вестник

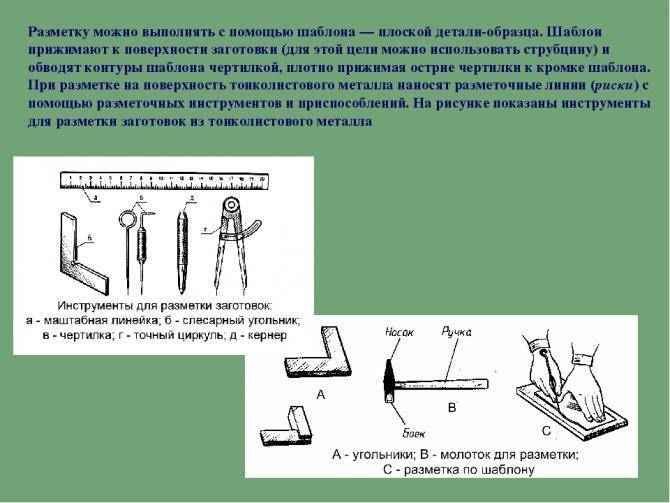

При производстве изделий из металла исходный материал — отливки, листовой и профильный прокат — не соответствует по размерам и форме чертежу конструктора. Чтобы отрезать лишний металл, высверлить, отштамповать, сварить или другим образом обработать заготовку, на нее наносят ключевые точки чертежа. Применяясь к этим точкам и линиям, и проводят обработку.

Основное понятие и типы разметки

Как правило, размечают уникальные детали и изделия, производимые малыми и сверхмалыми сериями. Для крупносерийного и массового производства заготовки не размечают, вместо этого используют специальную оснастку и управляющие программы.

Что такое разметка

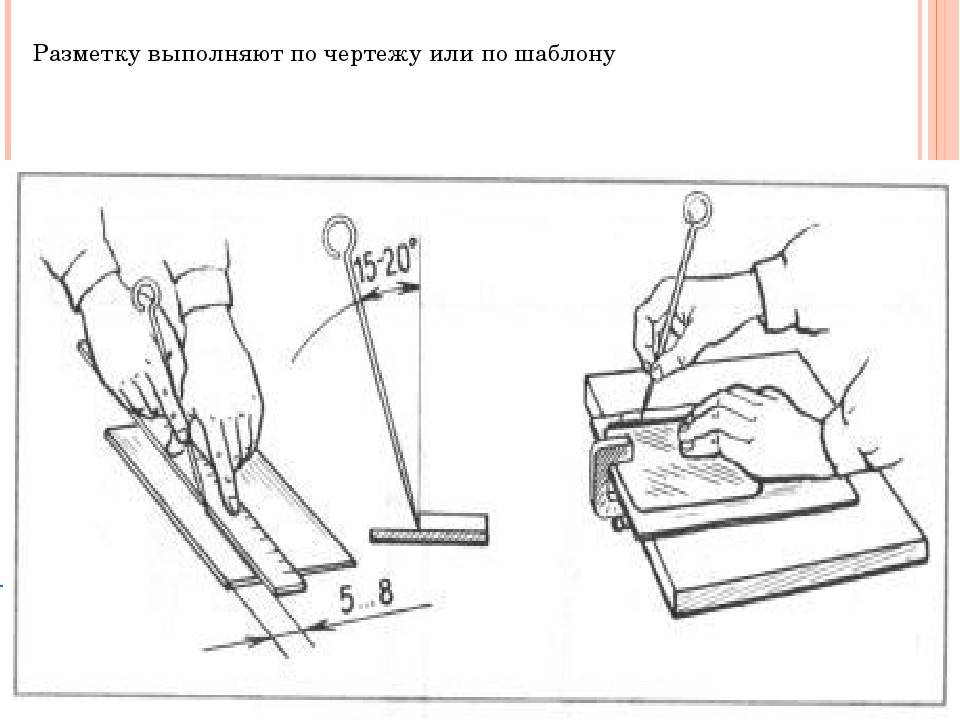

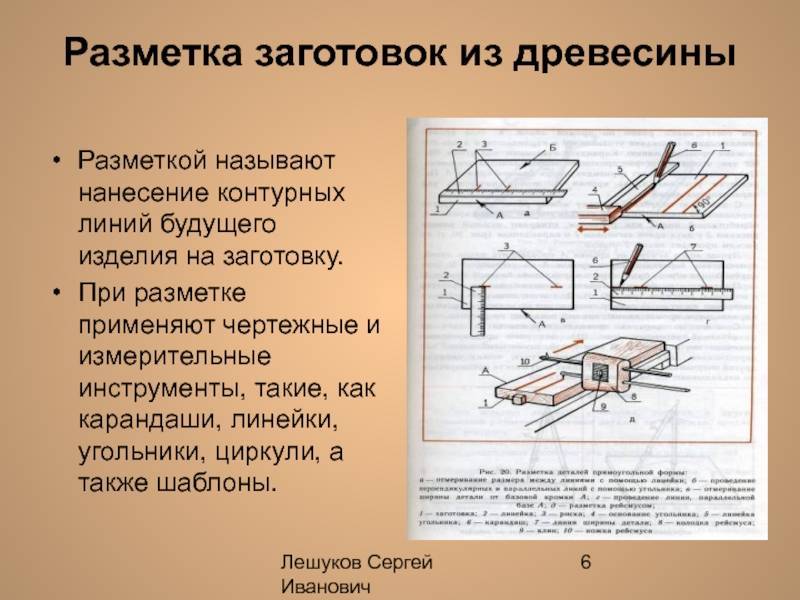

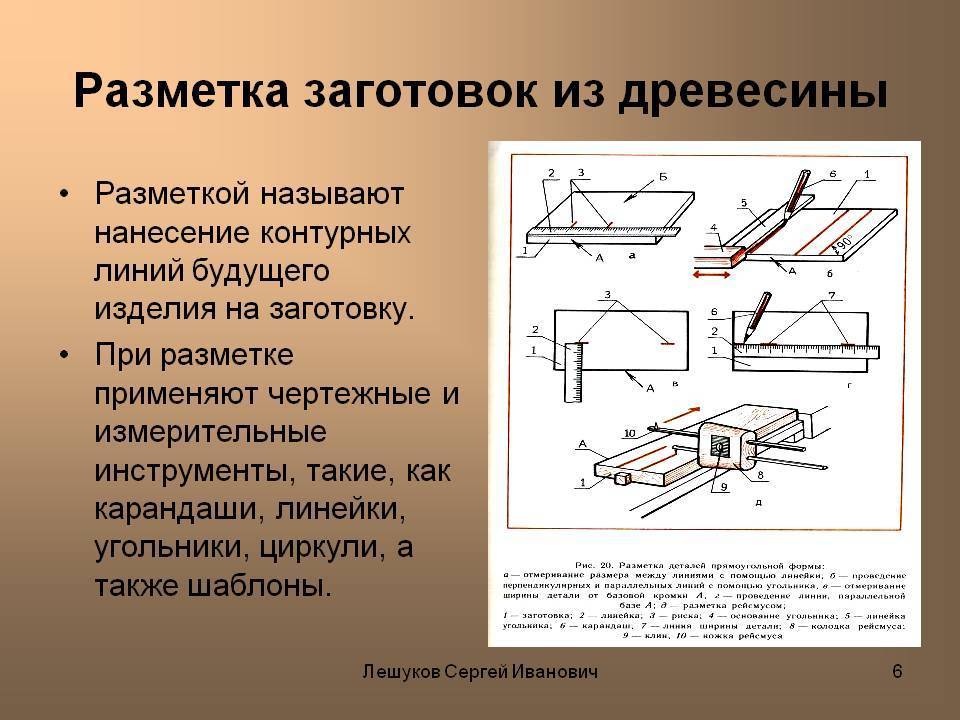

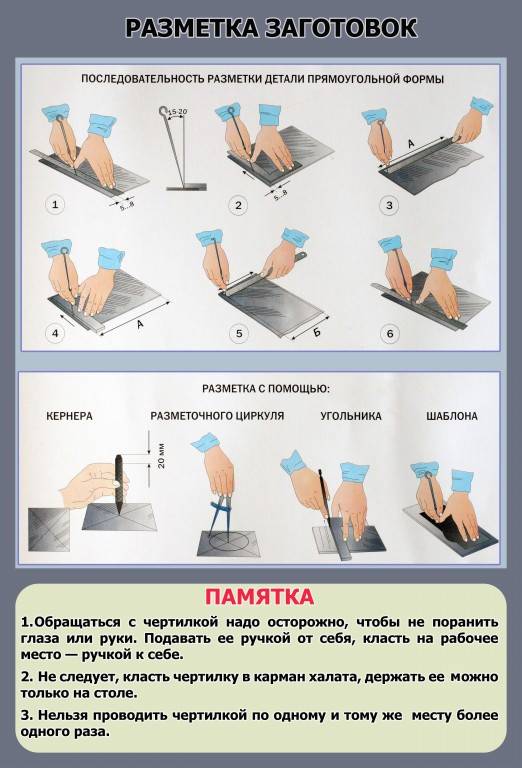

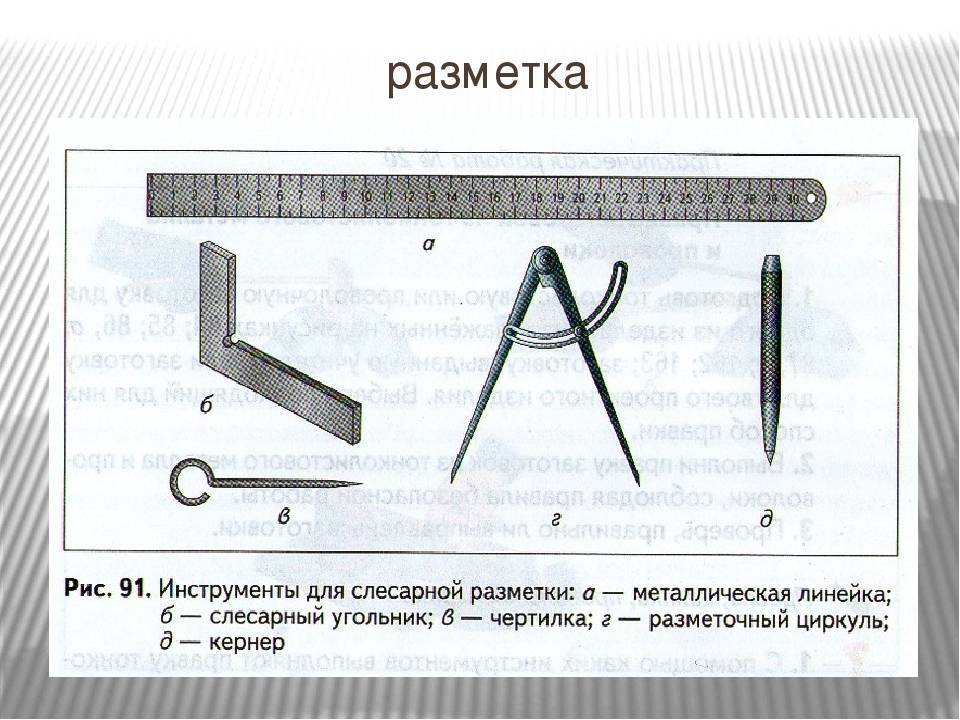

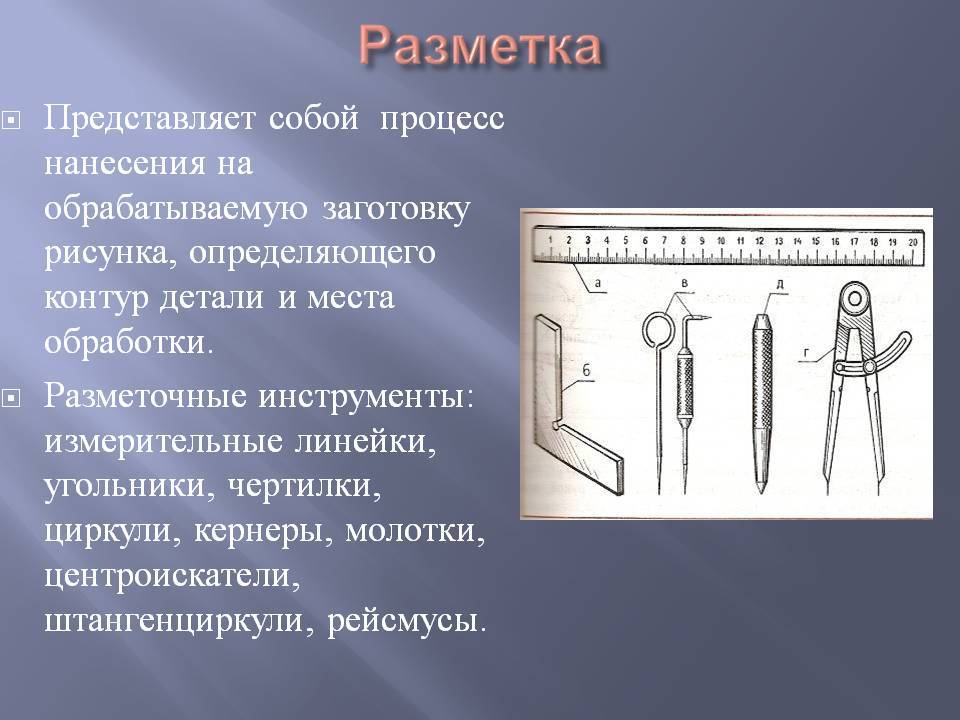

Операция нанесения размеров и формы изделия на заготовки называют разметкой. Цель операции — обозначить места, в которых следует обрабатывать деталь, и границы этих действий: точки сверления, линии загиба, линии сварных швов, обозначение маркировки и т.п.

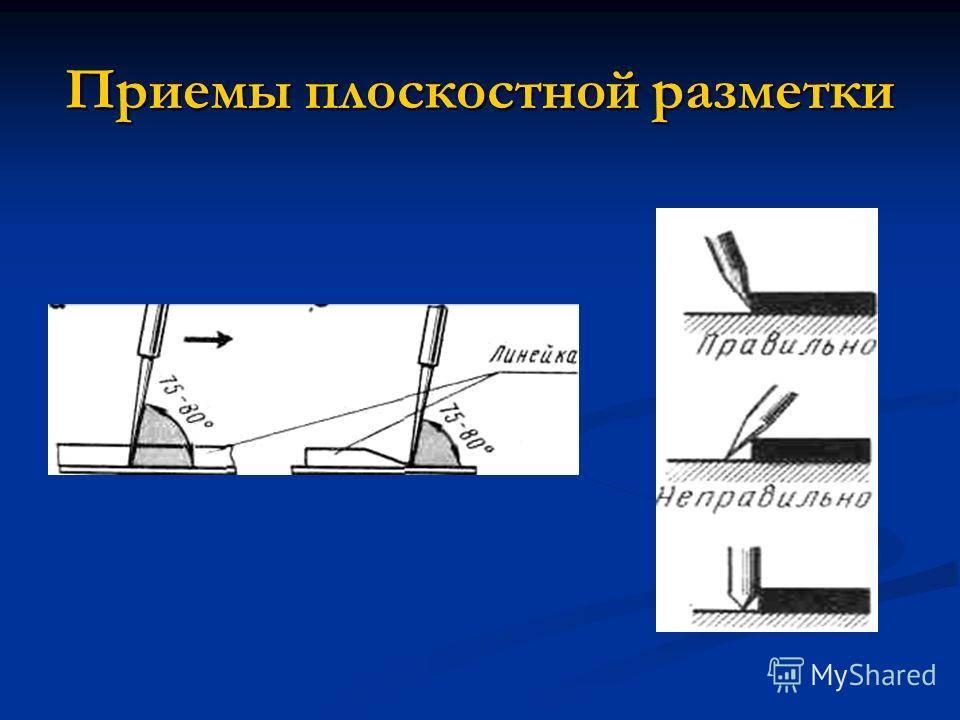

Разметку производят точками, которые называют кернами и линиями, которые называют рисками.

Риски процарапываются в поверхности металла острым инструментом или наносятся маркером. Керны набиваются специальным инструментом — кернером.

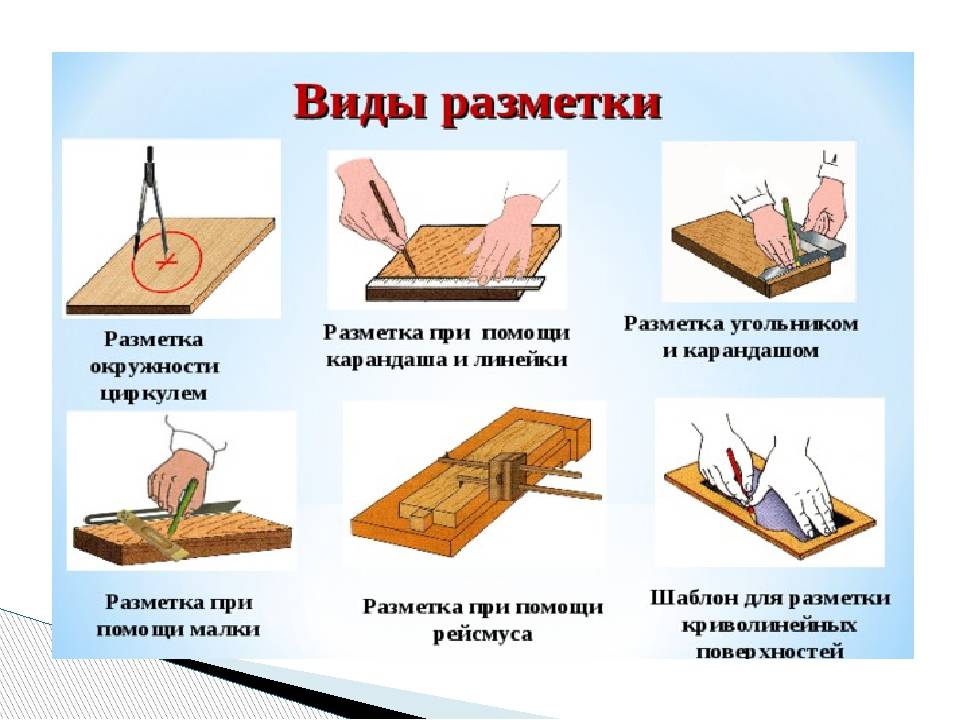

По способу выполнения различают такие виды разметки, как:

- Ручная. Ее делают слесари.

- Механизированная. Выполняется с использованием средств механизации и автоматизации.

По поверхности нанесения различают

- Поверхностная. Наносится на поверхность заготовки в одной плоскости и не связана с линиями и точками разметок, наносимых на другие плоскости.

- Пространственная. Проводится в единой трехмерной системе координат.

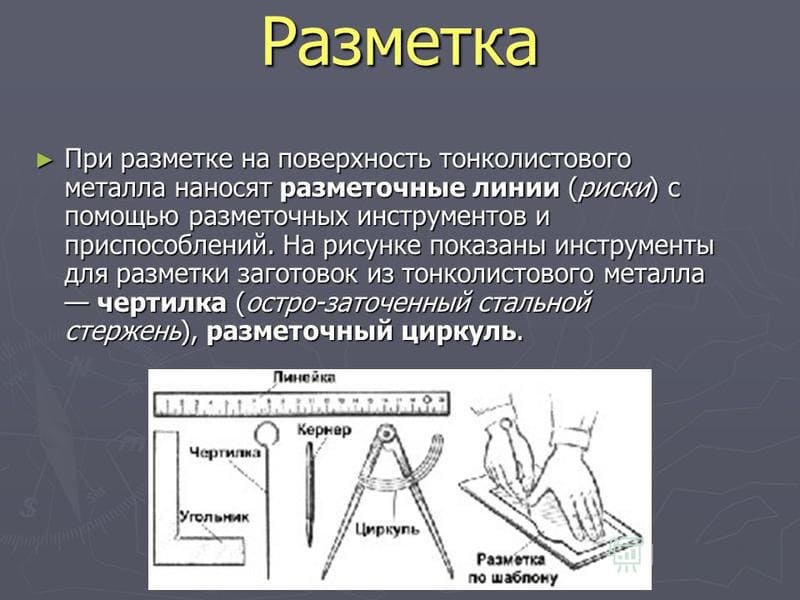

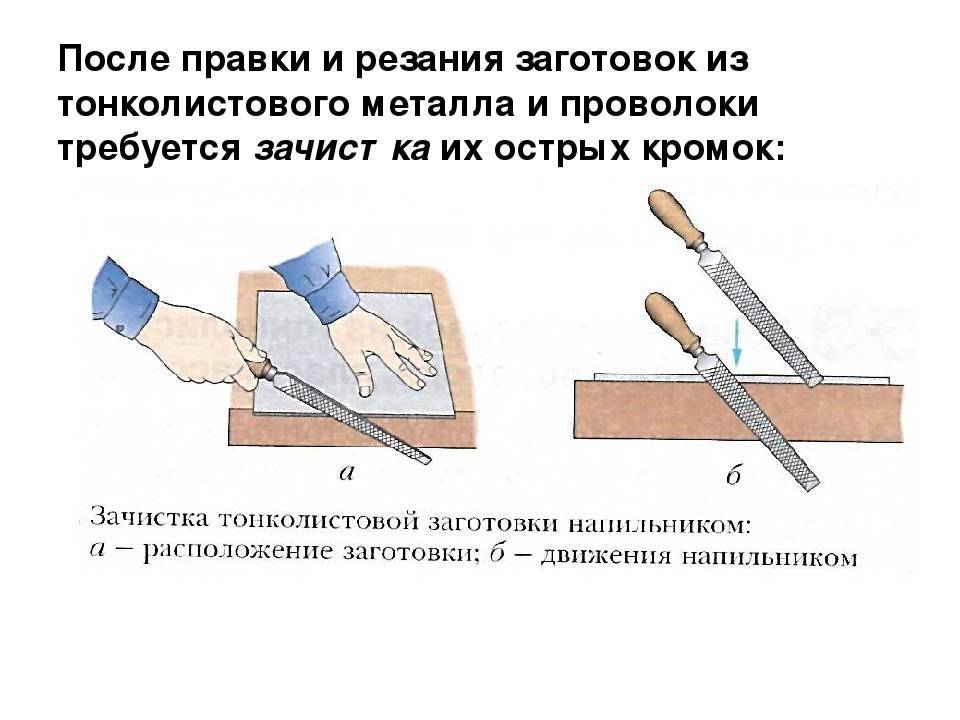

Замечания по правке и разметке для тонколистового металла

Выбор между поверхностной и пространственной разметкойопределяется, прежде всего, сложностью пространственной конфигурации детали.

Требования к разметке

Слесарная разметка должна отвечать следующим требованиям:

- точно передавать ключевые размеры чертежа;

- быть ясно видимой;

- не стираться и не смазываться в ходе операций механической и термической обработки;

- не ухудшать внешний вид готового изделия.

Разметка деталей должна проводиться качественным инвентарным инструментом и приспособлениями, подлежащими периодической поверке.

Циркуль

слесарный циркуль

С помощью измерительного циркуля отмеряют нужный размер по линейке и переносят его на деталь или наоборот — измеряют деталь и определяют ее размеры на линейку, Циркулем также вычерчивают дуги, окружности или определяют радиус закруглений.

Выдерживание размера

При выборе измерительного циркуля обратите внимание на надежность механизма фиксации и на закалку заостренных концов. Фиксируется ли положение ножек установочным винтом или задвижкой и стопорным винтом, — принципиального значения не имеет

Важнее, чтобы установленный размер при переносе точно выдерживался.

Если угол детали надо закруглить, то радиус закругления определяется измерительным циркулем. Положение ножек циркуля фиксируется установочным винтом.

При разметке закругления ножка циркуля не должна скользить по поверхности. Наметьте точку опоры кернером.

Способы резки

Существует несколько способов разделения материала. Технология зависит от оборудования, применяемого в процессе работы. Выделяют следующие виды резки металла:

- ручную;

- гидроабразивную;

- термическую.

Ручная резка металла

Ручное резание металла не является высокоэффективным и в промышленных масштабах не используется. При ручной резке используются следующие инструменты:

- ножницы;

- ножовка;

- лобзик;

- болгарка.

Гидроабразивная резка металла

Гидроабразивный способ резки основан на воздействии струи воды, смешанной с абразивными частицами, на обрабатываемую заготовку. Давление подаваемой жидкости составляет 5000 атм. К преимуществу такой резки металла относится возможность получения разнообразных линий. Обработке подвергаются сплавы определенной марки с небольшой толщиной листа.

Термическая резка металла

Резание металлов горячим способом основано на отсутствии контакта между инструментом и заготовкой. Горячая струя расплавляет и разделяет материал в нужном месте.

К видам термической резки относятся:

- газокислородная;

- лазерная;

- плазменная.

Газокислородная резка

Газокислородная резка состоит из 2 этапов:

- В место реза направляется струя пламени, которая выходит из резака. В качестве горючего материала используется ацетилен.

- После разогрева идет подача кислорода, который прорезает размягченную металлическую поверхность. Параллельно удаляются окислы.

В процессе работы расстояние от нижней точки резака до поверхности изделия должно оставаться постоянным. От этого зависит качество реза.

Для этой цели используются лазерные резаки. Процесс основан на подаче лазерного луча в точку поверхности. Происходит фокусирование тепловой энергии. Ведется прогрев участка, расплавление материала и последующее его испарение. При перемещении луч разрезает поверхность.

Лазерная резка металла

Плазменная

В качестве оборудования для плазменной резки используется плазматрон. Через имеющееся в нем сопло под высоким давлением выходит кислород. Его температура составляет до 20 тыс. градусов. Ширина пучка 3 мм. Происходит нагрев участка поверхности, его частичное выгорание и выдувание расплава.

Механическая резка металла

Механическая резка металла осуществляется с помощью воздействия специальной стали с высокой степенью закалки. За счет большой твердости инструмент разрезает изделие.

При резке используются такие виды оборудования:

- ленточная пила;

- гильотина;

- дисковый станок.

Резка ленточной пилой

Ленточная пила представляет собой полотно, которое закрепляется в специальном оборудовании. Материал инструмента такой же, как и у ручного изделия. На одной стороне расположены зубцы. В процессе работы двигателя станка идет вращение шкивов, благодаря которому происходит непрерывное движение ленты.

В процессе работы наблюдается небольшой отход, потому что ширина полотна составляет 1,5 мм. Возможна резка как листового металла, так и круглых заготовок.

Ударная резка металла на гильотине

Гильотинная резка металла используется для подготовки заготовок из листовой стали при штамповочных операциях. Разрезаемое полотно располагается на горизонтальной поверхности, подается до упора и разрезается гильотинными ножницами по всей ширине одним ударом.

Резка на дисковом станке

В качестве рабочего инструмента используется диск. По его наружной поверхности располагаются зубья. Сверху стоит защитный кожух. В качестве привода используется электродвигатель, который приводит во вращение диск. Получается срез высокого качества.

По такому же принципу устроены труборезы, которыми разрезаются трубы. В процессе работы идет постоянный поворот заготовки на 360 градусов. Есть возможность делать срезы под разными углами.

Приемы разметки

В слесарном деле применяют следующие приемы:

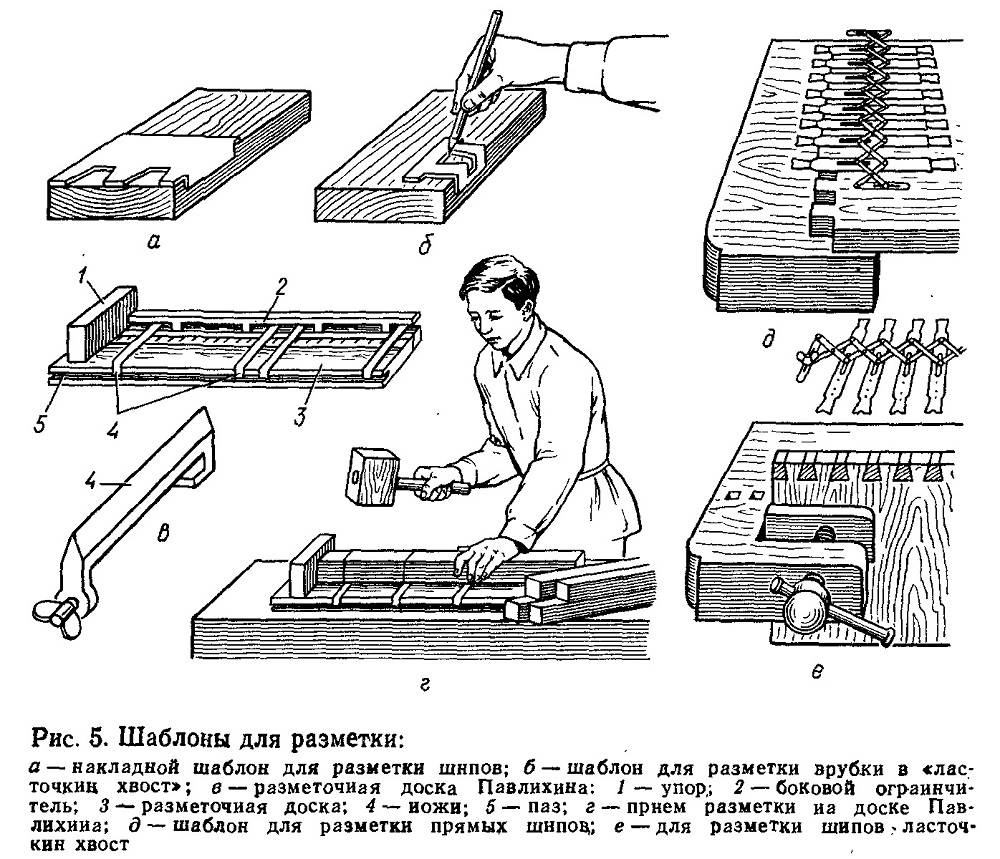

- По шаблону. Используется в случае мелкосерийного производства. Шаблон изготавливают из металлопроката, всю партию размечают (или даже обрабатывают) через единожды размеченные прорези и отверстия в этом листе. Для деталей сложной формы может быть сделано несколько шаблонов для разных плоскостей.

- По образцу. Размеры переносят с детали — образца. Применяется при изготовлении новой детали взамен сломанной.

- По месту. Используется при производстве сложных многокомпонентных изделий и конструкций. Заготовки размещаются на плоскости или в пространстве в том порядке, в котором они входят в конечное изделие и размечаются совместно.

- Карандашом (или маркером). Используется для заготовок из сплавов алюминия, чтобы чертилка не разрушала пассированный защитный слой.

- Точная. Делается теми же методами, но применяются измерительные и особой точности.

Выбор приемов проводят в соответствии с конструкторскими и технологическими указаниями.

Прежде всего, при разметке всплывает брак, допущенный на предыдущих стадиях изготовления. Продукция заготовительных участков или цехов, а также материалы, приобретенные на других предприятиях, обнаруживают:

- нарушение размеров

- искажение формы

- коробление.

Такие отливки или прокат дальнейшим разметочным операциям не подлежат, а возвращаются в подразделение или организацию, допустившую брак, для его исправления.

На этапе собственно разметки брак может быть вызван следующими факторами:

- Неточность чертежа. Слесарь, не задумываясь, отображает неправильные размеры на детали, и в ходе дальнейшей обработки выходит бракованная продукция.

- Неточность или неисправность инструментов. Все разметочные инструменты подлежат обязательной периодической поверке в метрологической службе предприятия или в авторизованном метрологическом центре.

- Неправильное использование инструмента или вспомогательных разметочных принадлежностей. Известны случаи, когда вместо мерных калиброванных подкладок для выставления уровня использовались обычные подкладки. В этом случае также возможна ошибочное нанесение углов и уклонов.

- Неточность установки заготовки на разметочный стол или плазу. Приводят к перекосам при откладывании размеров, нарушению параллельности и соосности.

- Неправильный выбор базовых плоскостей. Возможно также, что часть размеров наносилась от базовых плоскостей, а часть — от черновых поверхностей заготовки.

Отдельно в ряду причин брака стоят ошибки разметчика. К ним относится:

- Неправильно прочитанный чертеж. Возможно нанесение радиуса вместо диаметра и наоборот, неточное нанесение центров отверстий относительно центровых рисок и т.п. В случае возникновения затруднений слесарь обязан обратиться за разъяснениями к бригадиру или мастеру.

- Неаккуратность и невнимательность при кернении и нанесении линий.

Халатность может допустить как сам слесарь, так и его руководители, не поверившие вовремя инструмент или выдавшие неподходящие разметочные приспособления.

Обычно разметочные операции поручают наиболее опытным и ответственным работникам, рассчитывая на то, что они не будут механически переносить размеры с чертежа на заготовку, а отнесутся к делу вдумчиво и вовремя заметят и устранят причины возможного брака самостоятельно или обратившись к своим руководителям.

Разметка изделий и заготовок из металла: инструмент, способы, правила | Строительный вестник

При производстве изделий из металла исходный материал — отливки, листовой и профильный прокат — не соответствует по размерам и форме чертежу конструктора. Чтобы отрезать лишний металл, высверлить, отштамповать, сварить или другим образом обработать заготовку, на нее наносят ключевые точки чертежа. Применяясь к этим точкам и линиям, и проводят обработку.

Основное понятие и типы разметки

Как правило, размечают уникальные детали и изделия, производимые малыми и сверхмалыми сериями. Для крупносерийного и массового производства заготовки не размечают, вместо этого используют специальную оснастку и управляющие программы.

Что такое разметка

Операция нанесения размеров и формы изделия на заготовки называют разметкой. Цель операции — обозначить места, в которых следует обрабатывать деталь, и границы этих действий: точки сверления, линии загиба, линии сварных швов, обозначение маркировки и т.п.

Разметку производят точками, которые называют кернами и линиями, которые называют рисками.

Риски процарапываются в поверхности металла острым инструментом или наносятся маркером. Керны набиваются специальным инструментом — кернером.

По способу выполнения различают такие виды разметки, как:

- Ручная. Ее делают слесари.

- Механизированная. Выполняется с использованием средств механизации и автоматизации.

По поверхности нанесения различают

- Поверхностная. Наносится на поверхность заготовки в одной плоскости и не связана с линиями и точками разметок, наносимых на другие плоскости.

- Пространственная. Проводится в единой трехмерной системе координат.

Замечания по правке и разметке для тонколистового металла

Выбор между поверхностной и пространственной разметкойопределяется, прежде всего, сложностью пространственной конфигурации детали.

Требования к разметке

Слесарная разметка должна отвечать следующим требованиям:

- точно передавать ключевые размеры чертежа;

- быть ясно видимой;

- не стираться и не смазываться в ходе операций механической и термической обработки;

- не ухудшать внешний вид готового изделия.

Разметка деталей должна проводиться качественным инвентарным инструментом и приспособлениями, подлежащими периодической поверке.

Технология нанесения разметки

Любые работы по нанесению маркировки начинаются после разработки проекта

Проект необходим для того, чтобы покрытие соответствовало актуальным нормам и требованиям. Документ должен быть разработан в специальных организациях после полного аудита помещения, когда определены участки размещения разметки с учетом опасных зон. Типичный проект содержит три части: пояснительную записку, графическую часть и спецификацию со всеми пояснениями.

Опираясь на изложенные технические решения, рекомендации приступают к нанесению разметки. Помимо стандартных горизонтальных обозначений применяются нумерация, текст, стрелки, символы.

Дополнительная маркировка включает:

- монтаж табличек, указателей – такие знаки несут дополнительную информационную нагрузку, что помогает ориентироваться в просторных производственных, складских помещениях, на паркингах и стоянках;

- покраска колонн – это решение весьма востребовано в серых одноцветных промышленных помещениях и работает на минимизацию рисков столкновений и аварий.

Если в помещении находится старая разметка, ее следует удалить при помощи специального оборудования. Допустимо применять механическую, термическую и химическую обработку.

Особенности монтажа разметочных лент

Для разметки пола применяют ленту толщиной 150-180 мкр. Нанесение может производиться одним рабочим без приостановки производственного процесса. Поверхность очищается строительными пылесосами, обезжиривается, просушивается. По неровным основаниям наносят грунт. Если работы ведутся при низких температурах, поверхность прогревается техническим феном, как и готовый слой.

Порядок монтажа:

- пол обеспыливается и обезжиривается любым подходящим препаратом. Как правило, применяют ацетон, бензин или любой универсальный растворитель. Для внутренних работ можно задействовать поломоечные машины с обезжиривающим моющим средством;

- основание тщательно просушивается сжатым воздухом компрессоров. Пористые поверхности грунтуют, используя валики, кисти, в 1-2 рабочих подхода;

- наклейку ленты начинают, отрезав лист требуемой длины от общего рулона. Постепенно освобождая его от защитной пленки, плотно фиксируют на поверхности. Готовую разметку прикатывают резиновым валиком;

- при механизированном способе нанесения применяют специальные аппараты (диспенсеры для разметочных лент).

Особенности монтажа маркировочных красок

Краски для нанесения разметки могут работать только на сухих, очищенных от грязи основаниях. В большинстве случаев требуется положительная температура воздуха – от +5 до +30 градусов. Некоторые производители требуют, чтобы относительная влажность воздуха не превышала 85%, а при наружных работах не было сильного ветра. Недопустимо наличие открытых источников огня.

Краски доводят до однородной консистенции строительным миксером в течение нескольких минут. При замесе можно использовать специальные световозвращающие материалы, что делает маркировку видимой как при тусклом, ярком свете, так и в темноте. Шарики добавляют в краску в объеме 20% от общего количества. Допустимо наносить материал на свеженанесенную разметку методом посыпки.

В зависимости от объемов работ применяют специальное оборудование либо кисти, валики, краскопульты.

Особенности нанесения холодных и горячих пластиков

Холодный пластик следует наносить на чистое и тщательно просушенное покрытие. Выбор технологии выполняется с учетом способа внесения отвердителя либо метода перемешивания компонентов.

Некоторые марки пластика могут работать по влажным основаниям

Если применяются самоходные разметочные машины, используют экструдерное, гравитационное либо спрей-нанесение. Символьную маркировку наносят вручную, применяя трафареты. В этом случае перемешивание холодного пластика и введение отвердителя проводится вручную, порционно, в чистой емкости.

При нанесении линии или символа маркировки предварительно фиксируют на основании ключевые точки. По ним проводят клейку контура, применяя малярную ленту. Когда смесь готова, ее выливают на пол в пределах трафарета. Пластик выравнивают шпателем, соблюдая небольшой нахлест на малярную ленту. Далее слой посыпают стеклошариками и аккуратно снимают ленту.

Горячие пластики более дорогие и применяются преимущественно в местах с высокой степенью изнашивания. Тут возможен только механизированный метод нанесения. При работе следует сконцентрироваться на работе термометров, контролирующих нагрев в котлах разметочного оборудования.

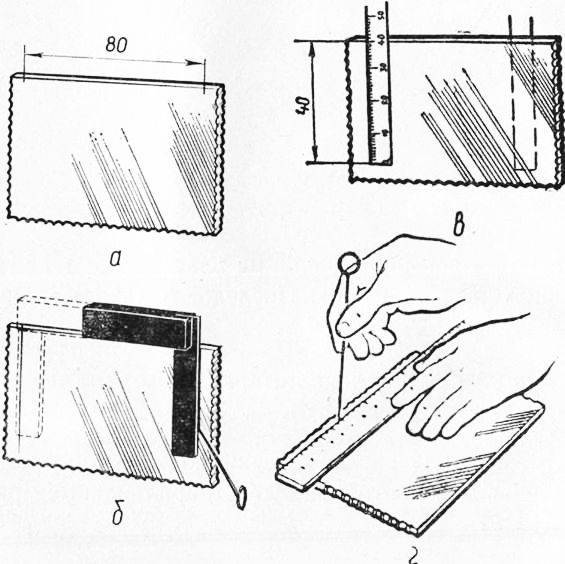

Заготовительные операции перед сваркой

При разметке и наметке сложных и ответственных листовых деталей или шаблонов поверхность их забеливают меловой клеевой краской. После высыхания краски размечают центры отверстий, вокруг которых кернером или циркулем наносят контрольные окружности. На пересечении контрольных окружностей с осевыми рисками накернивают четыре точки, что обеспечивает контроль правильности образования отверстий. Вдоль всех кромок на расстоянии 50 мм от линии реза внутри контура наносят контрольные линии. Контрольные линии набивают парными кернерами через 20Э— 300 мм на прямых участках и через 50—100 мм на криволинейных участках.

Группу отверстий на одной риске размечают не последовательным откладыванием расстояний между центрами соседних отверстий, а откладыванием нарастающей цепочки размеров от начальной точки. Для этого нулевую риску рулетки совмещают с начальной точкой и центры отверстий на шаблоне откладывают по нарастающей цепочке размеров.

Работы по разметке осуществляет бригада из пяти человек, разделенная на два звена. Одно звено изготовляет шаблоны, а второе производит наметку и разметку в цехе. Бригадир выполняет контрольные функции: проводит проверку шаблонов, а также правильность наметки или разметки на металле.

Разметка является более сложной работой, чем наметка, так как она требует вычислений и геометрических построений. Разметку выполняют рабочие высокой квалификации: разметчики 4—5-го разрядов, а наметку — наметчики 3-го разряда.

Наметка деталей является несложной, но трудоемкой операцией и требует большой внимательности. Многократное и однообразное повторение вручную одной и той же операции часто приводит к ошибкам, которые обычно выявляются только на сборке.

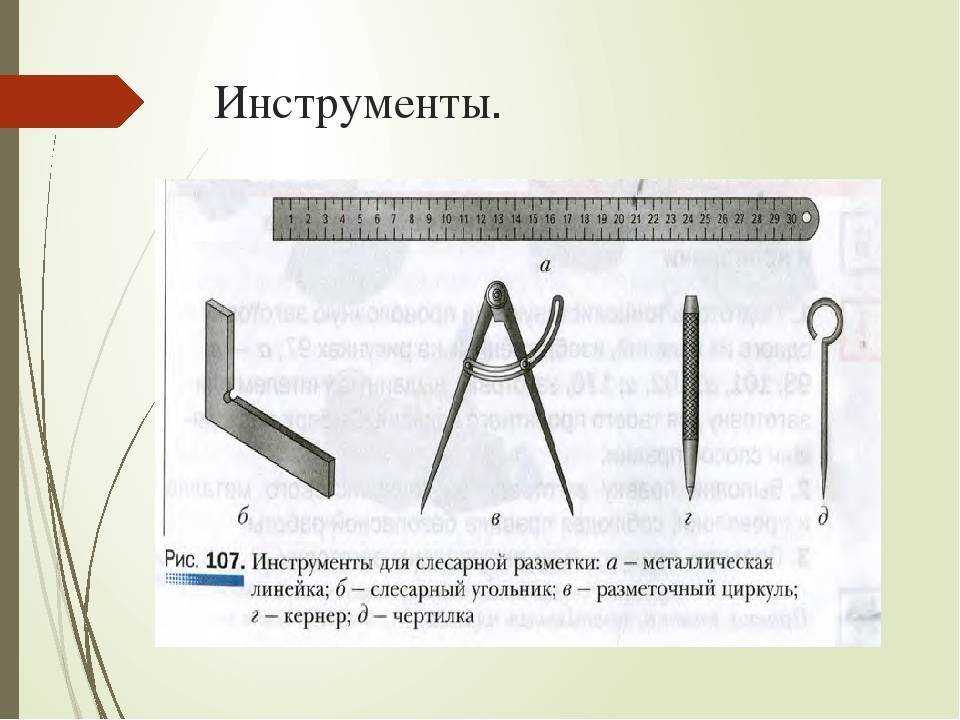

Для выполнения работ по разметке необходимо иметь набор мерительного и специального чертежного инструмента для нанесения на поверхность металла линий и кернов (коническое углубление высотой 2—З мм). Набор мерительного инструмента состоит из стальных рулеток, линеек и угольников различных длин и размеров.

Рулетки стальные 2-го кл. (ГОСТ), длиной 2, 5, 10, 20, 30 и 50 м, типа РЗ применяются для различных линейных измерений при разметке, настройке станков, проверке сборочных кондукторов, для измерения расстояний между крайними отверстиями, просверленными по контурам, и длин элементов с фрезерованными торцами. В остальных случаях применяются рулетки 3-го кл, типа РЗ. На заводе должна храниться эталонная рулетка, по которой должны проверяться все остальные рулетки. При измерении рулетками необходимо учитывать поправки, выявленные при проверке по эталонной контрольной рулетке.

Линейки стальные (ГОСТ ) без делений шириной 20—40 мм, толщиной 4—6 мм, длиной 3000 мм применяются для черчения прямых линий. Линейки стальные (ГОСТ ) с миллиметровыми делениями длиной 300—1000 мм применяются для измерения расстояний.

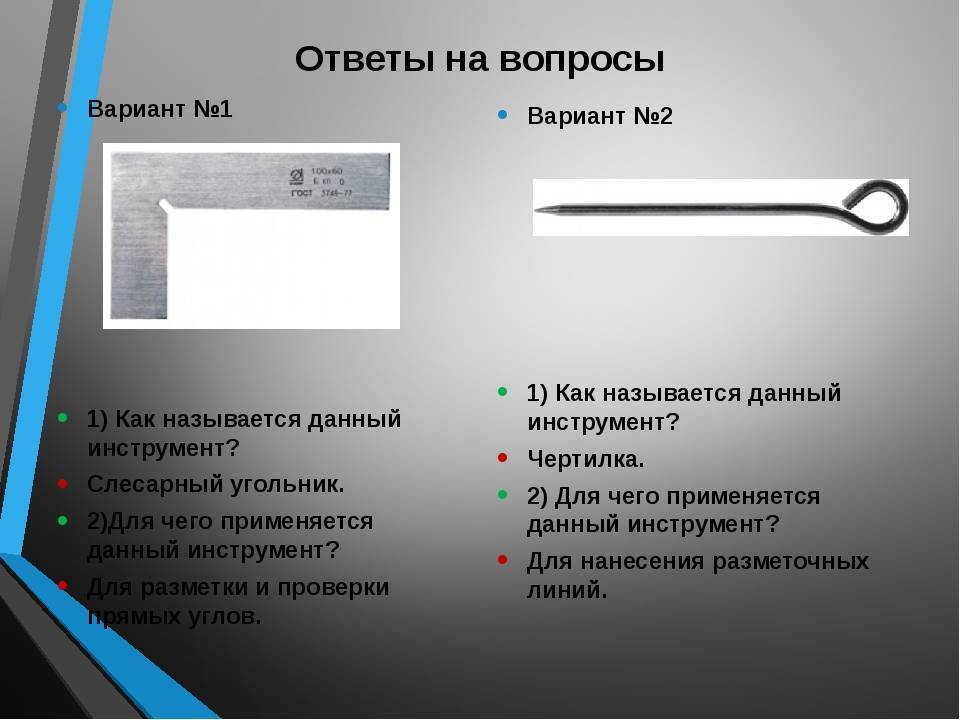

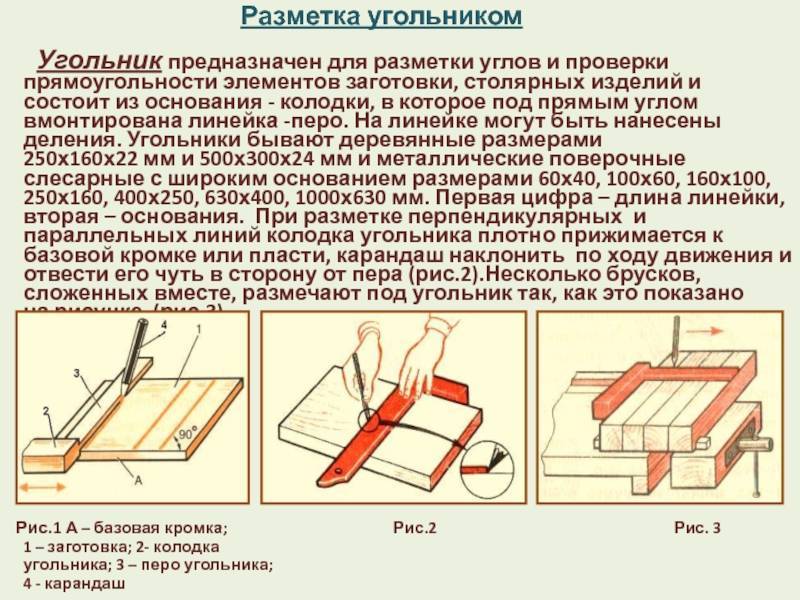

Угольники стальные для нанесения на поверхность металла поперечных линий (рисок) применяются слесарные, бортовые (рис. 29). Стальные слесарные угольники 1 плоские применяются для нанесения линий под прямым углом. Наибольшее распространение имеют угольники с габаритными размерами 250×160, 315×200 и 400×250 мм. Стальные бортовые угольники 2 с бортиком по короткой стороне применяются для нанесения поперечных рисок при разметке сортовой стали и реечных шаблонов. Специальные стальные угольники 3 предназначены для разметки плоских шаблонов на разметочных столах. На длинной стороне такого угольника имеется линейка а с делениями и удлинитель б. Бортовые угольники 2, 4 для наметочных работ имеют габаритные размеры 250×160, 300×200 и 380×250 мм. Угольники для одновременной наметки двух полок уголков 5 имеют одну сторону неподвижную. Другая сторона образуется подвижной планкой 6 и имеет переменную длину.

- Назад

- Вперёд

Стыковая сварка

Все способы контактной сварки основаны на местном нагреве заготовок теплом, выделяющимся при прохождении через них электрического тока. Заготовки свариваются в месте их соприкосновения чаще всего без введения дополнительного металла и применения флюсов.

Чтобы получить хорошее качество с участков заготовок в местах соединения, перед сваркой необходимо удалить окислы, масло и другие загрязнения. При выборе способа очистки следует учитывать габариты изделий, характер загрязнений, толщину стенок, характер производства и материал заготовок.

Окалина и ржавчина с мелких деталей удаляются в барабанах о кварцевым песком и просушенными древесными опилками. Продолжительность очистки устанавливают исходя из характера загрязнений, конфигурации заготовок и их веса.

Скорость вращения барабана может быть выбрана по табл. 94.

Таблица 94.Таблица для выбора скорости вращения очистительного барабана.

| Диаметр барабана в мм | Число оборотов в мин | Диаметр барабана в мм | Число оборотов в мин |

| 200 | 71—76 | 700 | 38—40 |

| 300 | 57—61 | 800 | 35—37 |

| 400 | 50—53 | 900 | 33—35 |

| 500 | 44—47 | 1000 | 31—33 |

| 600 | 41—44 |

Очистка в барабане рекомендуется при стыковой сварке цепей, инструмента, заготовок, полученных горячей штамповкой, а также при точечной и рельефной сварке. Заготовки, имеющие большие габариты, следует зачищать в месте сварки и подвода тока наждачным кругом. При значительном весе заготовок и сложной конфигурации наждачный круг лучше крепить на гибком валике. При небольшом загрязнении наждачный круг можно заменить металлической щеткой.

Более универсальный и производительный способ очистки — химическая очистка как всей поверхности, так и отдельных участков заготовок. Очистка стальных деталей осуществляется травлением в 5—20%-ном растворе серной кислоты в воде с добавлением специальной присадки и последующей нейтрализацией в 1—2% растворе извести. Травильный раствор подогревается до 50—60°. После нейтрализации заготовки просушиваются, очищаются металлической щеткой от извести и сразу поступают на сварку. Способ химической очистки рекомендуется применять при шовной сварке стальных листов, полученных горячей прокаткой и покрытых слоем окалины.

При контактной сварке полированной стали заготовки необходимо обезжиривать в известковой воде, подогретой до 70—80°. После обезжиривания заготовки просушиваются, очищаются металлическими щетками от извести и направляются на сварку.

При контактной сварке медных сплавов очистка также необходима. Для удаления с поверхности заготовок жиров рекомендуется поверхность протирать бензином или промывать подогретым до 70—80° раствором следующего состава (в %):

| Сода кальцинированная | 0,25 |

| Хромпик | 0,08 |

| Вода | 99,67 |

После обезжиривания детали промываются в чистой воде и тщательно просушиваются. Удаление окисной пленки рекомендуется производить металлической щеткой или наждачной бумагой, а также травлением. Операция очистки необходима, так как наряду с обеспечением стабильного качества сварки значительно снижается износ электродных частей контактных машин.

Назад

Правка

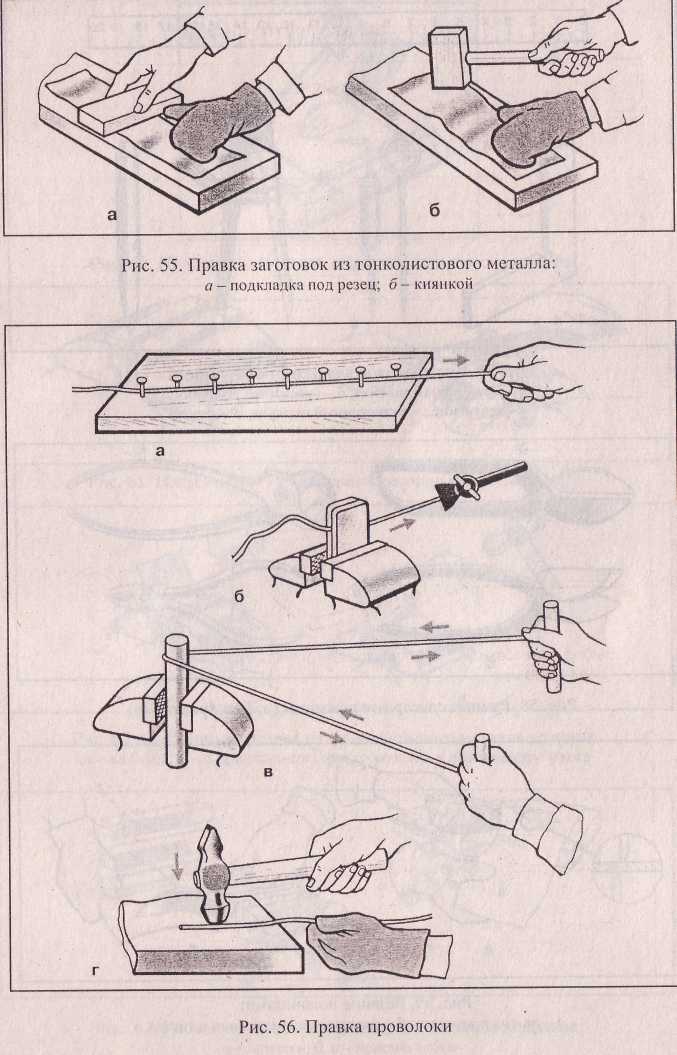

При хранении и транспортировке части будущего сварного соединения могут потерять свою форму. К искажениям относятся:

- вмятины;

- выпучивания;

- коробление;

- волнистость;

- искривления.

Исправляют металл в холодном виде и при нагревании. Исправления нагретого металла проходят легче. Выполнять правку можно машинным способом и вручную. Машинный способ применяют в промышленности. Ручную правку удобно проводить, используя наковальню. Подходит и стальная или чугунная плиты большой толщины.

Для осуществления процесса правки необходимо подготовить слесарный инструмент. Возвращать исходную форму, прежде всего, можно при помощи молотка. Однако, подойдет не любой, а изготовленный из мягкого материала. В некоторых случаях можно использовать даже резиновый. Форма бойка предпочтительно круглая – квадратная оставит на металле следы. Поверхность бойка должна быть отполированной. Кроме молотка можно использовать деревянную или металлическую гладилку.

Выпуклость и волнообразность исправляют, ударяя по краям и постепенно двигаясь к центру. По мере приближения к центральной части ударяют чаще, но силу ударов уменьшают. Для корректировки тонких изделий целесообразно применять бруски-гладилки. Правка закаленного металла осуществляется рихтованным молотком.

![§ 14. подготовка к разметке [1980 макиенко н.и. - общий курс слесарного дела]](https://snabkz.ru/wp-content/uploads/7/0/8/70853d5ed82f647273fb8f8501f48a34.jpeg)