Порошковая проволока для полуавтомата

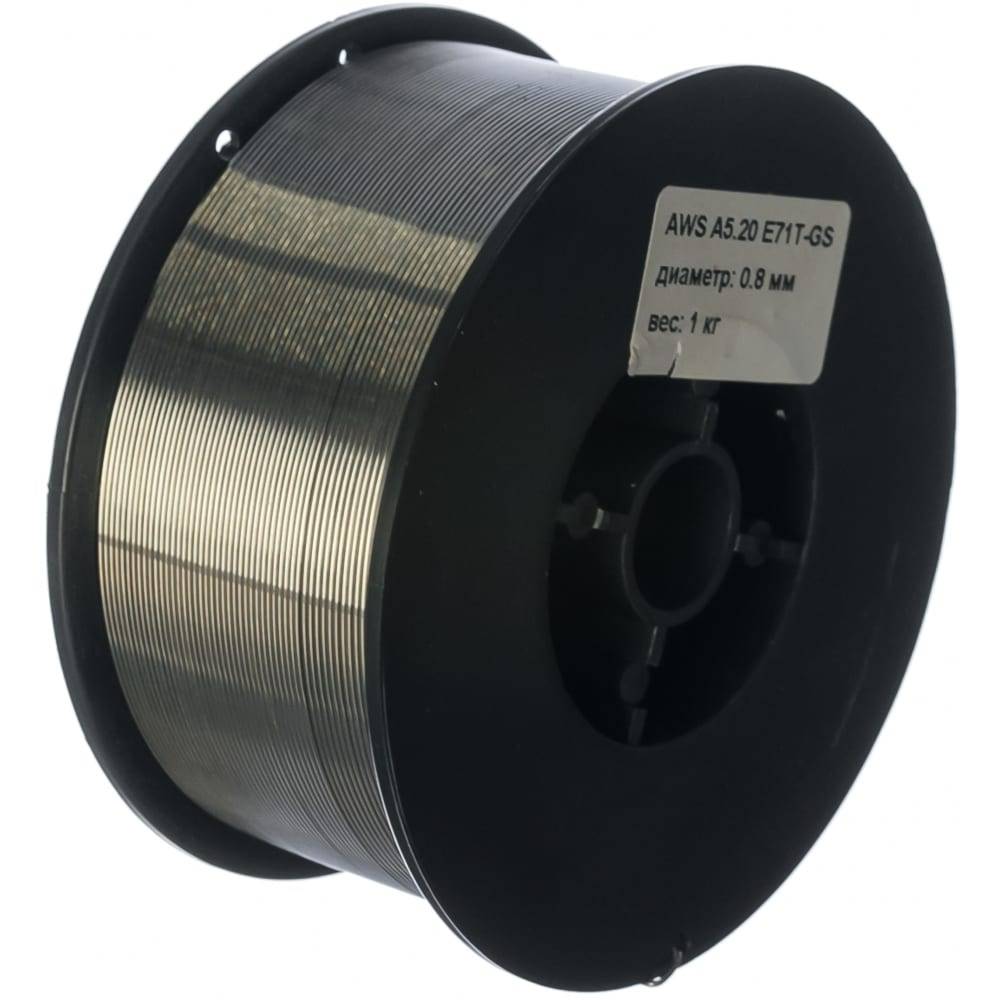

Порошковая проволока для полуавтомата, она же проволока с флюсом, применяется без участия защитного газа. Она изготавливается в форме трубки, которая содержит флюс. Масса его может составлять от 15 до 40 % массы изделия.

Проволокой с флюсом можно производить сварку по нержавейке, по алюминию, меди, титану, стали. Кроме проведения сварки полуавтоматом в нормальных условиях, эту проволоку используют при варении под водой, соединении арматуры, принудительном создании шва. Однако, по свидетельствам профессионалов, полую трубку невозможно заполнить порошком, если в ней отсутствуют поры. Поэтому нельзя гарантировать, что зона сварки будет полностью сплошной и сверхпрочной. Кроме того, необходимо хорошо очищать металлические поверхности от образующегося шлака. Используется преимущественно в нижнем положении.

При всех ее недостатках, флюсовая проволока для полуавтомата без использования газа вам нужна, если:

- Планируется применение высокоплотного тока (примерно 200 А на мм2),

- Вам предстоит большой объем работ.

Зависимость свариваемости и химического состава

Качество сварки зависит от содержания углерода, чем оно выше, тем труднее сварить стальные конструкции обычными методами. Процентное содержание марганца влияет на прочностные характеристики и твердость металла, а также на закаливание. Содержание серы вредит процессу сплавки металлов — образуются горящие трещины.

При наличии кремния более 0,5% образуются шлаки, которые усложняют сварку: если в пределе 0,8—1,5%, то сталь становится упругой, пластичность уменьшается, а хрупкость прогрессирует. Наличие фосфора 0,1—0,2% делает металл хрупким при обычных условиях. Другие металлы, задействованные в маркировке присадочной проволоке, вводятся для придания ей специфических свойств.

Необходимое оборудование и виды проволоки

Для соединения без газа может подойти любой аппарат с возможностью переключений обратной полярности на прямую. При использовании проволоки с флюсом подбирается сварочный полуавтомат без газа. При этом необходимо соединять клеммы оборудования, как при работе с электродами. Результатом станет повышенная энергия выхода дуги, а также температура в месте шва.

Первоначально выполняют отладку подающего механизма. Возникающие перекосы могут повредить материал, при этом снизится качество соединения. При выборе оборудования учитывают:

- небольшие размеры для быстрого перемещения;

- плавная настройка электрической дуги;

- применение различных материалов.

Различают следующие виды проволоки:

- с флюсовым сердечником;

- с металлическим порошковым сердечником.

Проволока для полуавтомата

Настройка оборудования

Подобранные параметры помогут соединить металлические детали качественным швом. Предварительно необходимо:

- определить величину электрического тока для подачи на клеммы оборудования;

- настроить инверторный сварочный аппарат по указанным параметрам;

- на подающем механизме установить набор шестерен;

- на куске металла выполнить пробный шов;

- убедившись в правильной настройке параметров, выполнить соединение металла.

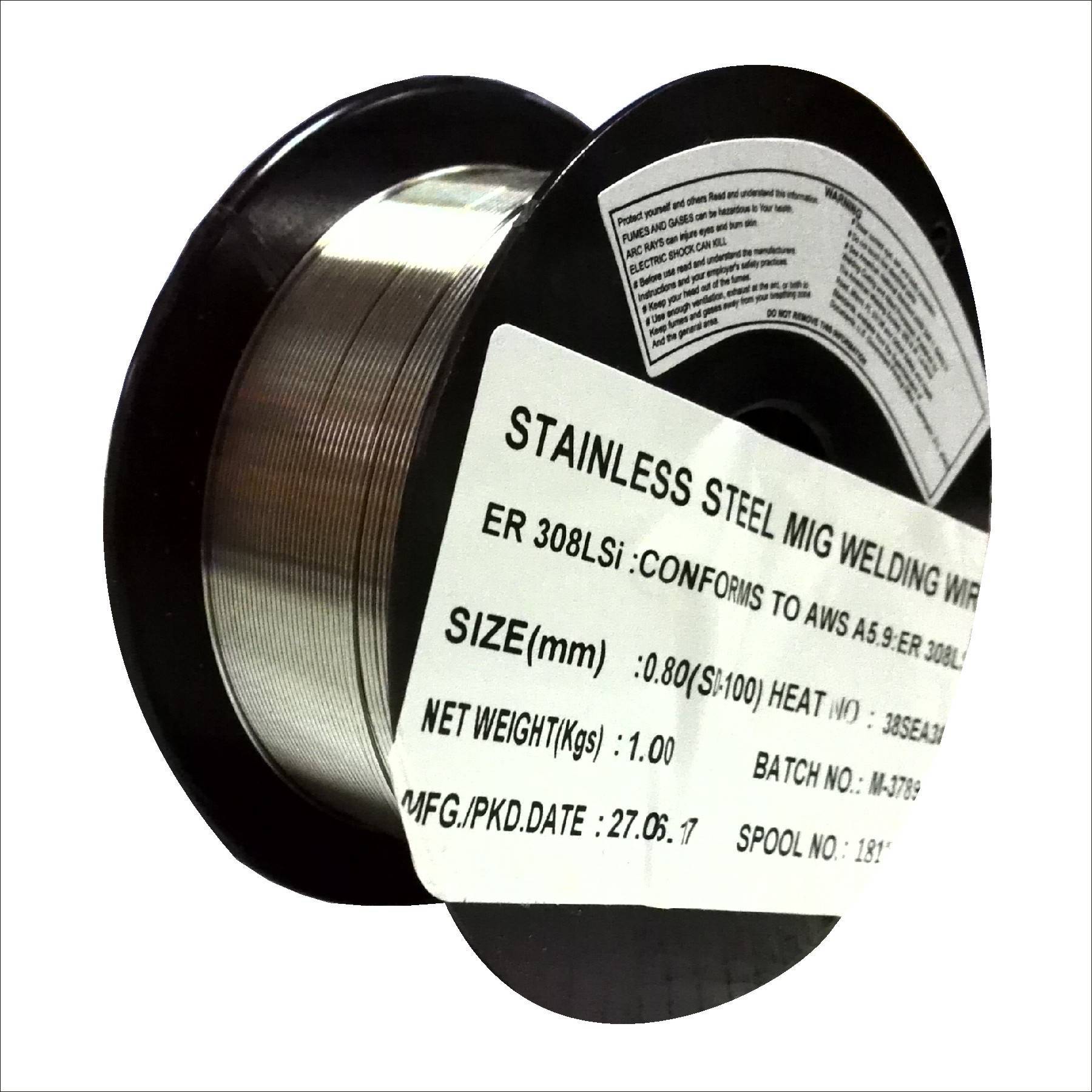

Лучшая нержавеющая сварочная проволока

Проволока из нержавейки предназначена для сварки легированных сталей. За счет одинакового состава она не вызывает трещин при остывании металла и ее можно обрабатывать так же, как и основной материал (шлифовать, полировать), полностью скрывая следы сварки.

Этот тип проволоки широко применяется при сварке коллекторов, фланцев в химической промышленности с агрессивной средой, изготовлении полотенцесушителей и другой продукции из нержавеющей стали.

Особенностями проволоки являются высокая стоимость и повышенное количество брызг на металле, требующее применения специального спрея, предотвращающего прилипание.

| WESTER STW08045b | Foxweld ER-308 LSi Св-04Х19Н9 (1 кг; 0.8 мм; D100) | |

| Вес, кг | 0,45 | 5 |

| Диаметр, мм | 0,8 | 0,8 |

| Еврокатушка | D100 | D100 |

| Родина бренда | Китай | Италия |

WESTER STW08045b

+ Плюсы WESTER STW08045b

- Содействует образованию прочного и толстого сварочного шва за один проход.

- Герметичные соединения, хорошо переносящие давление жидкости.

— Минусы WESTER STW08045b

- Содействует образованию прочного и толстого сварочного шва за один проход.

- Герметичные соединения, хорошо переносящие давление жидкости.

Вывод. Отличный вариант для изготовления или ремонта емкостей, применяемых в пищевой промышленности. Проволока обогащена никелем и содержит совсем небольшое количество углерода, что делает швы особенно устойчивыми к коррозии.

Foxweld ER-308 LSi Св-04Х19Н9 (1 кг; 0.8 мм; D100)

Итальянская присадочная проволока для полуавтомата, производимая в Китае под контролем европейских сотрудников компании. Имеет в составе 5 добавок, значительно улучшающих качество шва (C, Ni, Si, Cr, Mn).

+ Плюсы Foxweld ER-308 LSi Св-04Х19Н9 (1 кг; 0.8 мм; D100)

- Высокая коррозионная устойчивость.

- Особенно прочные швы, выдерживающие давление на излом и растяжение.

- Товар хорошо запечатан (полиэтилен и картонная упаковка), что защищает его от воздействия окружающей среды и порчи при транспортировке.

— Минусы Foxweld ER-308 LSi Св-04Х19Н9 (1 кг; 0.8 мм; D100)

- Чтобы варить этой проволокой необходим аппарат с постоянным током.

- Плохие швы в углекислоте — нужен чистый аргон или смесь.

- В продукции используется маркетинговая хитрость — в коробке с надписью 1 кг продается присадочный материал весом 900 г.

Вывод. Этот товар вошел в рейтинг сварочной проволоки для полуавтомата за счет высокого содержания кремния. Это делает шов более прочным и подойдет для сварки соединений, на которые будет оказываться повышенная нагрузка.

Работа со сварочным инвертором

Инверторный способ сварки без газов лишь в некоторых деталях отличается от общепринятого. При его реализации самое главное – это правильно выставить сварочный ток и выбрать соответствующий условиям сварки электрод (оптимальный размер – 2…5 мм).

Как и при работе с полуавтоматом ток выбирают с учётом толщины обрабатываемого материала, а электрод подносится к месту соединения металлов очень плавно. Последнее требование исключает возможность его залипания и перегрузки агрегата.

Для поджигания дуги электрод располагают по отношению к обрабатываемой поверхности под небольшим углом, а затем слегка касаются её с последующим отрывом. После появления дуги электрод следует держать на определённом удалении от линии сварки, примерно равном его диаметру.

Из описания следует, что сварку инвертором без защитного газа нельзя назвать оригинальной, однако в этом случае очень важна величина дугового зазора, образуемого между электродом и металлом.

В том случае, если выдерживать требуемый зазор не удаётся – даже при наличии флюса шов всё равно получается слишком выпуклым (в местах сплавления металл не успевает прогреться). При слишком большом зазоре возможна неустойчивая дуга, что также сказывается на качестве шва (он может получиться неровным).

Ещё в большей степени качество сварки без газа зависит от правильно выбранной полярности подключения питающих проводов, которые при работе с инвертором минусом подсоединяют на держалку, а плюсом (массой) – непосредственно к заготовке. Такое подключение принято называть «прямым».

Прежде всего, необходимо побеспокоиться о создании десятиметровой защитной зоны, образуемой вокруг рабочего места и исключающей попадание в неё посторонних. Помимо этого следует предпринять специальные меры по удалению из этой зоны взрывоопасных и горючих веществ.

На что обратить внимание

Дополнительные критерии выбора важны не меньше основных и заслуживают внимательного ознакомления с ними. Их достаточно много, поэтому остановимся лишь на некоторых.

Особенности сварочного аппарата

Любой полуавтомат имеет свои особенности. Их устройство подразумевает использование определенного типа расходных материалов, что обязательно раскрывается в инструкции пользователя. Этот документ достоин внимательного изучения.

Равномерная намотка на катушку

Этот критерий весьма важен при работе аппарата. От того, насколько равномерно пруток намотан на катушку, зависит плавная подача прутка в зону расплава металла, и, соответственно, качество шва.

Диаметр без отклонений

Подача прутка в зону шва происходит в автоматическом режиме с определенной скоростью. Следовательно, наличие участков с сечением меньше номинального, может привести к такому виду брака шва, как непровар, т.е. к снижению прочности и герметичности шва.

Расходные характеристики

Далеко не весь металл в процессе плавления перемещается в шов. Определенная часть его уходит в естественные потери: разбрызгивание, испарение, угар. Величину потерь определяет множество факторов, в том числе:

- состав проволоки;

- тип покрытия;

- режим сварки;

- тип соединения;

- плотность тока;

- длина дуги.

Учет всех перечисленных факторов позволяет правильно подсчитать количество материала, необходимого для выполнения определенного объема работ. Норму расхода нетрудно подсчитать самостоятельно, но удобнее воспользоваться справочником, где обязательно найдется сравнительная таблица.

Особенности сварки полуавтоматом в среде защитных газов

Ну вот мы и дошли до особенностей полуавтоматической сварки в среде защитных газов. Для начала, давайте определимся наконец… Полуавтоматическую сварку принято называть ПА или MIG. Таковая сварка, это улучшенная версия, даже революционное решение. С её помощью повысили качество сварных швов в некоторых случаях. Более того, повысили производительность работы. Теперь, те же самые металлоконструкции и изделия можно производить гораздо быстрее, с тем же качеством швов.

Так же, к особенностям полуавтоматической сварки в защитных газах, хотелось бы отнести тот факт, что нет необходимости сбивать шлак со шва. Что повышает эстетику рабочего места. А так же, во время сварки, выделяется гораздо меньше продуктов горения. А это повышает безопасность для здоровья сварщика.

Обращаю ваше внимание еще на несколько особенностей

- Медный, токоподводящий наконечник, выбирается в зависимости от диаметра используемой проволоки.

- Скорость подачи проволоки зависит от выставленной силы тока и на оборот.

- Рабочее давление газа следует тщательно настроить, что бы не переборщить. В случае, если будет выставлено много газа, сварка будет ощущаться гораздо жеще,а шов получится не такой красивый и качественный.

- При выполнении работ на улице, учитывайте наличие и силу ветра. Если ветер присутствует, добавьте рабочее давление газа. Или прикройте ширмой место сварки. В противном случае, ветер будет сдувать газ. В последствии чего, сварочная ванна останется без защиты. А это поры и другие дефекты сварного шва.

- Не забывайте чистить сопло и наконечник от загрязнений. Иначе будут возникать проблемы с качеством шва.

- Полуавтомат очень не любит сварку по окрашенным поверхностям, а так же ржавым и загрязненным.

Заключение

Полуавтоматическая сварка в среде защитных газов — отличное решение для работы стационарно, в цеху. Обеспечивает высокую производительность и качество шва. При наличии достойных навыков, отсутствует необходимость дополнительной зачистки шва.

Простота освоения сварки полуавтоматом вызывает интерес любителей. И это не напрасно. Ведь ПА отлично подойдет для гаражных, бытовых работ.

Не забывайте оценивать статью, делать репосты и, при необходимости, оставлять комментарии! Спасибо за внимание и понимание!

Где применяется сварочная проволока

В ручной сварке используют штучный электрод. Согласно ГОСТ -9466-75, их сечение меняется от 2 до 5 мм без учета толщины обмазки. По тому же ГОСТу, стержни для сварки деталей из малоуглеродистых и низколегированных марок стали имеют длину 450 мм. Легированная сталь варится электродами длиной 350 мм. Материал сходен с материалом соединяемых деталей.

Другое дело – полуавтомат. Он заряжается бобиной с проволокой, которая непрерывно подается в зону сварки через специальный шланг. Одновременно, через тот же шланг и специальную насадку, к стыку подается инертный газ из баллона, под давлением от 1,0 до 2.0 бар (0,1 – 0,2 Мпа). Он защищает шов от вредного воздействия кислорода воздуха.

Производители выпускают пруток разного сечения:

- 0,6 и 0,8 мм – для сварки деталей из металла толщиной до 4 мм;

- 1,0 и 12 мм – для более толстых деталей.

Полуавтоматическая сварка имеет следующие преимущества:

- увеличение скорости процесса;

- соединение тонких листов (от 0,5 мм), и тонкостенных труб;

- возможность сваривать стальные и чугунные конструкции, изделия из меди, алюминия и прочей цветнины;

- дает ровный и чистый шов без образования шлака.

Есть и недостатки. Поскольку используется баллонный газ, аппарат имеет солидные размеры. Кроме того, полуавтомат не используется на открытом воздухе, поскольку при наличии ветра, защитный газ выдувается и качество шва страдает.

Недостатки

Изначально аппараты MIG и MAG создавались для работы совместно с газовым оборудованием. Порошковая проволока для полуавтомата появилась позднее. Времени на отработку технологии было меньше, поэтому она имеет ряд недостатков:

- Хрупкость материала. Проволока представляет собой длинную тонкостенную трубку, заполненную флюсом и свернутую в катушку. Поэтому при работе с ней нужно избегать манипуляций с перегибом сварочного рукава.

- Наличие шлака на поверхности сварного шва.

- Не видно сварочной ванны в процессе работы из-за слоя расплавленного флюса. Сложнее проконтролировать качество соединения.

- Сложно сваривать детали толщиной менее 1,5 мм.

- Более высокая стоимость. Цена порошковой проволоки для полуавтомата более чем в 3 раза выше стоимости обычной и стартует от 700 рублей. Если учесть, что расход порошковой проволоки выше, то экономическая выгода на стороне традиционных материалов.

- Сварочные режимы (сила тока, скорость подачи, полярность) зависят от типа флюса в проволоке.

Скорость подачи проволоки

От скорости подачи расходного материала в зону расплава зависит и значение силы тока. Величина подачи проволоки является одним из основных изменяемых параметров. Выбирается она после того, как уже установлено напряжение, так как интенсивность плавления напрямую влияет на скорость подачи.

Величина изменяется в зависимости от марки и диаметра используемого материала и после каждого изменения в значениях напряжения. На рынке представлено оборудование с автоматической настройкой параметра. Однако, оно относится к числу дорогостоящих полуавтоматов.

Чтобы оптимизировать настройки полуавтоматической сварки, требуется тонкая корректировка значений. В случае слишком быстрой подачи присадочной проволоки будут образовываться наплывы; медленная подача станет причиной разрывов шва, просадки или волнистости. Хороший валик невозможен без точной балансировки трех параметров: напряжения, силы тока и скорости подачи расходника.

Слишком высокая подача проявляется сразу же после начала работы. С зажженной дугой скорость подачи снижается, но проволока не перестает изгибаться, липнуть к поверхности металла и не успевает плавиться. При этом наблюдается активное продуцирование брызг. Недостаточная подача проявляется в том, что электрод перегорает еще до касания с металлом. При этом наконечник, откуда подается расходный материал, будет забиваться. Таким образом, можно сделать вывод: правильный выбор режима скорости подачи и величины тока при ранее выставленных настройках напряжения является первым шагом к профессиональному росту.

Талица прямой зависимости между регулировками и результатом работы:

Подготовка сварочного аппарата к работе

Как любой вид деятельности проведение сварочных работ предполагает соблюдение правил подготовки к процессу, это позволит обеспечить безопасность и качественность самого процесса.

Перед началом работы нужно подготовить сварочную поверхность для избежания появления пор. Для этого с поверхности нужно удалить пыль, мусор, грязь, влагу, масло, а также ржавчину размеров до 30 мм от края зазора.

Очистку поверхности можно провести металлической щеткой, стальной щеткой по металлу, ветошью, пескоструйным аппаратом, затем нужно обезжирить и протравить.

Также необходимо подготовить сварочный аппарат, для этого необходимо соблюсти следующие этапы подготовки:

- Проверяем заземление аппарата. Любое варочное оборудование нужно проверить на наличие присоединения к заземляющему проводнику. Отсутствие или неисправность угрожает безопасности процесса сварки.

- Проверяем напряжение сети. Многие аппараты чувствительны к скачкам напряжения и могут выходит из строя. Поэтому напряжение в сети должно быть стабильным.

- Выбираем режим сварочного аппарата. Современные полуавтоматы имеют множество режимов сварки и ее регулировку. С помощью них можно подстроить сварку под свариваемый материал и характер сварки.

- Перед началом работы нужно отрегулировать диаметр наконечника, он должен быть на несколько миллиметров больше чем размер проволоки.

- Проверяем регулировку наконечника и подающего механизма. Если эти элементы расстроены и настроены неправильно это может привести к ошибкам в работе или к порче свариваемого материала.

- Проверяем качество проволоки. Она должна быть ровная без заусенцев, вмятин и различного род царапин.

Оборудование и его настройка

С алюминием можно работать на любом оборудовании, но чаще всего сварка этого металла проходит на импульсных или инверторных сварочных аппаратах.

Полуавтомат для сварки алюминия должен соответствовать следующим требованиям:

- наконечник под алюминий должен быть на 0,2-0,3 мм больше, чем диаметр проволоки;

- проволока должна быть тоже алюминиевая;

- шланг не должен быть длиннее 3 метров, без скрученных участков;

- канал подачи лучше заменить на тефлоновый;

- механизм подачи сварочного полуавтомата оснастить 4 роликами с U-образными канавками.

Примерная стоимость полуавтоматических аппаратов для сварки на Яндекс.маркет Перед началом работы нужно правильно выставить рабочие режимы полуавтомата: напряжение, силу тока, скорость подачи сварочной проволоки, полярность и внимательно подобрать расходные материалы.

Приблизительные параметры для металла толщиной 2 мм: напряжение 15 В, сила тока 140-150 А.

Виды сварочной проволоки

При любом виде сварки нужно использовать ту проволоку, что близка к металлу, который заваривается. Она должна быть чистой, без ржавчины, окалины и шероховатостей. Ее умелое использование не только повышает качество шва, но и дает возможность его безупречного выполнения.

При любом виде сварки нужно использовать ту проволоку, что близка к металлу, который заваривается. Она должна быть чистой, без ржавчины, окалины и шероховатостей. Ее умелое использование не только повышает качество шва, но и дает возможность его безупречного выполнения.

Такой шов будет обладать пластичностью, но также останется прочным и максимально защищенным от коррозии.

Виды такого заменителя электродов:

- Омедненным. Металлы с низким содержанием легированной стали и углерода нужно соединять при помощи проволоки, содержащей, помимо прочего, большое количество меди.

- Алюминиевым. Он нужен при работе с сплавами алюминия с магнием, марганцем и кремнием.

- Нержавеющим. Использование нержавеющей проволоки оправдано при работе с нержавеющей сталью с содержанием никеля или хрома.

- Порошковым. Если детали из углеродистой стали будут подвергаться дальнейшей термической обработке, то заваривать их нужно при помощи порошковой проволоки.

Все виды заменителей электродов предназначены для проведения работ в защищенной среде, исключение – порошковая проволока.

Сварка сварочной проволокой, как утверждают специалисты, гораздо качественнее, чем при помощи обычного электрода

Но до сих пор нет универсального материала, поэтому важно знать состав металла, с которым предстоит работать и от этого отталкиваться в выборе расходных материалов

Как использовать полуавтомат при сварке алюминия

- Подача мягкой алюминиевой проволоки осуществляется специальным прижимным механизмом, который вращается с помощью четырех роликов, имеющих U–форму поверхностной канавки. Для обеспечения стабильной подачи проволоки необходимо отрегулировать давление на прижимной вращающийся механизм. Это поможет избежать зажимания проволочного алюминия во время проведения сварки.

- Расплавление присадочной проволоки происходит способом струйного переноса. Такой режим может быть обеспечен применением переменного тока в 270 ампер или импульсного тока в 100 ампер. Поэтому сварочный аппарат должен иметь возможность настроек таких режимов с помощью блока генерации, т. е. представлять инверторный тип аппарата.

- Аппарат при сварке алюминия должен работать в режиме обратной полярности сварного тока, когда «–» подается на клемму, закрепленную на детали, а электрод подсоединяется к «+». Это обеспечивает создание наивысшей температуры в сварной области.

- Т. к. алюминиевые сплавы при нагревании расширяются больше, чем стальные, то при их сварке для полуавтоматической подачи проволоки в горелках должны использоваться контактные наконечники с диаметром отверстия заведомо с припуском на величину расширения, при этом должен соблюдаться хороший контакт для поддержания электрической искры.

- Для меньшего контактного трения при прохождении проволоки внутри горелки нужно использовать специальный кабельный канал, рассчитанный на алюминий. Обычно он изготавливается из тефлонового материала или на основе графита.

- Важным для успешного выполнения сварного шва является подбор подходящего диаметра сварной проволоки из алюминия. Т. к. этот металл является мягким, то использование тонкой проволоки до 8 мм в диаметре затруднительно ввиду сложности ее прохождения через горелку (она может запутываться с образованием петель и изгибов). Выходом является использование горелок с небольшим размером длины или применения дополнительного приспособления подачи проволоки внутри корпуса горелки.

Расчет: формула

При выполнении разовой работы можно самостоятельно посчитать примерный расход проволоки. Увеличив получившийся результат на обязательные в работе технологические потери, получите гарантированный задел сварочной проволоки для выполнения сварочных работ.

Расчет ведется по формуле N=G*K,

- где N – норма расхода проволоки;

- G – масса наплавленного металла в сварочном шве;

- К – коэффициент, учитывающий повышенный расхода материала для создания имеющейся наплавки.

Для расчета массы наплавленного металла, самым трудным будет точно определить площадь (F) поперечного сечения наплавки. Здесь потребуется воспользоваться формулами из геометрии для расчета площадей различных фигур.

Плотность (γ) наплавки зависит от вида материала сварочной проволоки. По формуле F*γ находится масса (G) наплавки 1 метра шва. Коэффициент К зависит от пространственного положения сварочного шва, применяемого защитного газа и других особенностей деталей. Этот расчет даст возможность избежать непроизводительных расходов времени при проведении сварочных работ.

Разновидности

Существует несколько разновидностей, которые имеют различные виды сердечника, а также сферы предназначения, в зависимости от металла, для сваривания которого они созданы. Сварочная проволока без углекислоты бывает:

- С флюсовым сердечником, предназначенная для сталей с низким содержанием углерода, отличающаяся высокой степенью наплавки;

- С флюсовым сердечником, предназначенная для сталей с низким содержанием углерода, отличающаяся высоким качеством соединения при любом пространственном положении;

- С флюсовым сердечником, предназначенная для сталей с низким уровнем легирования;

- С металлическим порошковым сердечником, предназначенная для сталей с низким содержанием углерода;

- С металлическим порошковым сердечником, предназначенная для сталей с низким уровнем легирования.

Физико-химические свойства

Проволока для полуавтомата для сварки без кислоты обладает повышенными свойствами сваривания. Это относится практически ко всем разновидностям, вне зависимости от сорта металла. Естественно, что очень сложные варианты, которые требуют серьезной защитной поддержки, такими способами не свариваются, но низколегированные и низкоуглеродистые стали дают высокое качество сварки. Наплавленный металл обладает высокой пластичностью за счет содержания деоксидирующих элементов, которые не позволяют примешиваться в сварочную ванну посторонним веществам. Таким образом, в соединении будет только состав проволоки и основного металла.

Проволока для сварки полуавтоматом без кислоты

Как правило, в проволоке отсутствует хрупкость из-за низкого содержания углерода, иначе ее нельзя было бы формировать в бухты и сгибать для более удобного использования. Материал отлично противодействует химическому загрязнению, но при этом здесь требуется соблюдать чистоту поверхности, особенно, если речь идет об автоматической сварке. Относительное удлинение здесь находится на среднем уровне, так как при различных температурах наплавленный шов может менять свои размеры, примерно, на четверть.

Технические характеристики марок

Достаточно часто в производстве встречается такая марка, как Е71Т-1. На ее примере можно рассмотреть характеристики, которыми обладает проволока для полуавтомата без газа:

Параметр | Предел прочности, (МПа) | Предел текучести, (МПа) | Удлинение относительное, % | Удар надрез KV при 0, градусов Цельсия |

| Минимальное значение | 480 | 400 | 22 | 47 |

| Максимальное значение | 580 | 490 | 27 | 120 |

Особенности выбора

При выборе нужно обращать внимание на содержание углерода. Чем его меньше, тем проволока будет мягче и пластичнее

Здесь редко бывает высокое содержание, но даже небольшие отклонения в несколько сотых долей процента будет иметь большое влияние на свойства. Это также влияет и на повышение электрического сопротивления. Вредными примесями считаются фосфор и сера, так что нужно предельное низкое их содержание в проволоки. Ведь несмотря на отсутствие примесей из внешней среды, внутренние проблемы с составом могут оказать негативный эффект. Они снижают пластичность и повышают хладноломкость. В сочетании с углеродом негативный эффект только увеличивается. Никель повышает ударную вязкость, тогда как другие легирующие элементы ее снижают.

Популярные марки

Марка проволоки | Сфера применения |

| Forte E71T-1 | Для сваривания низколегированных сталей со средним содержанием углерода |

FW12100 | Для сваривания низкоуглеродистых сталей с низким уровнем легирования |

| Elementi 770 | Универсальная марка, которая подходит для всех пространственных положений |

| Барс-71 | Для сваривания низколегированных сталей со средним содержанием углерода |

Особенности сварки

Проволока для сварки без газа флюсовая производится в различных вариантах диаметра. Для каждого из них требуются свои настройки оборудования. В основном, сварка происходит при следующих параметрах:

Величина диаметра, мм | Ток постоянный, полярность обратная, А |

1 | 18…30 |

1,6-2 | 21…35 |

3 | 25….40 |

4 | 40…50 |

5 | 50…80 |

6 | 80…125 |