Плазменная резка металла

Предоставляем услуги по плазменной резке металла.

Часто задаваемые вопросы.

1. Есть ли у вас материал?

Материал есть разнообразный, сталь, от обычной углеродистой до легированной, латунь, медь, бронза, текстолит, капролон, эбонит и тд. По договорённости найдем уникальные марки сталей и сплавов.

2. Берёте ли вы единичные заказы?

Заказы берём от 1-й единицы. Минимальный заказ 2000 руб.

3. Какие цены и сколько стоит изготовить деталь?

Цены в диапазоне 300-800 руб/час машинного времени в зависимости от объёма заказа и сложности. Корректная оценка может быть дана после изучения присланного Вами на почту чертежа, эскиза или предоставленного образца изделия. За срочность наценка от 20 до 50% в зависимости от объёма и степени срочности.

4. Какие сроки изготовления?

Сроки изготовления от 2 дней в зависимости от объёма заказа.

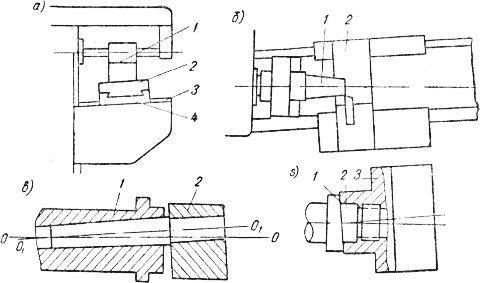

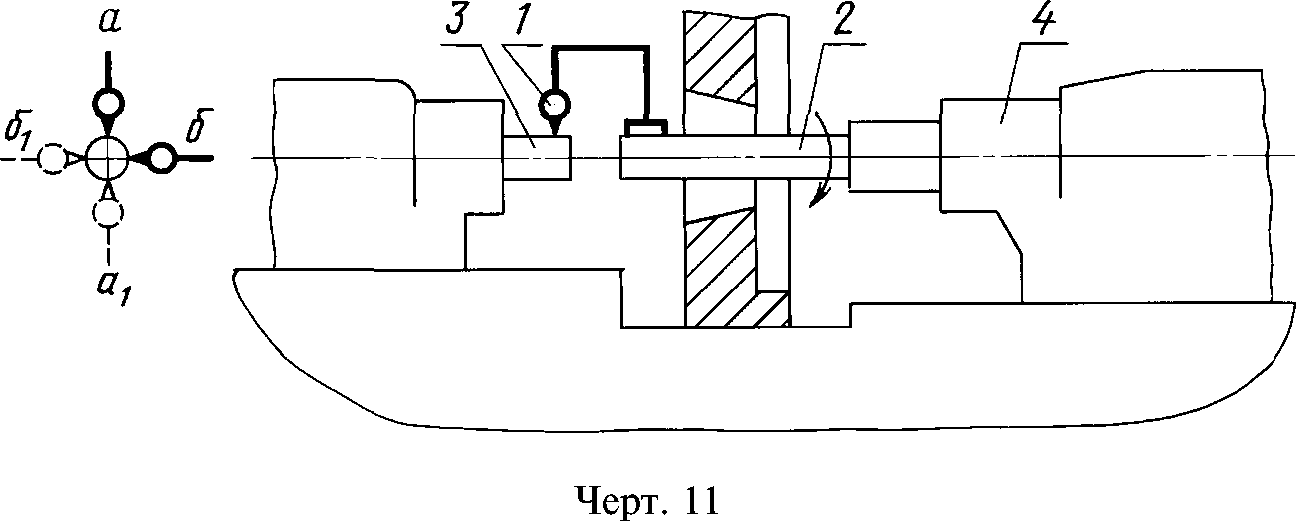

Проверка 2.2. Соосность оси шпинделей приспособления с осью вращения рабочего шпинделя:

а) в вертикальной плоскости;

б) в горизонтальной плоскости

(проверка для приспособлений, поставляемых со станком).

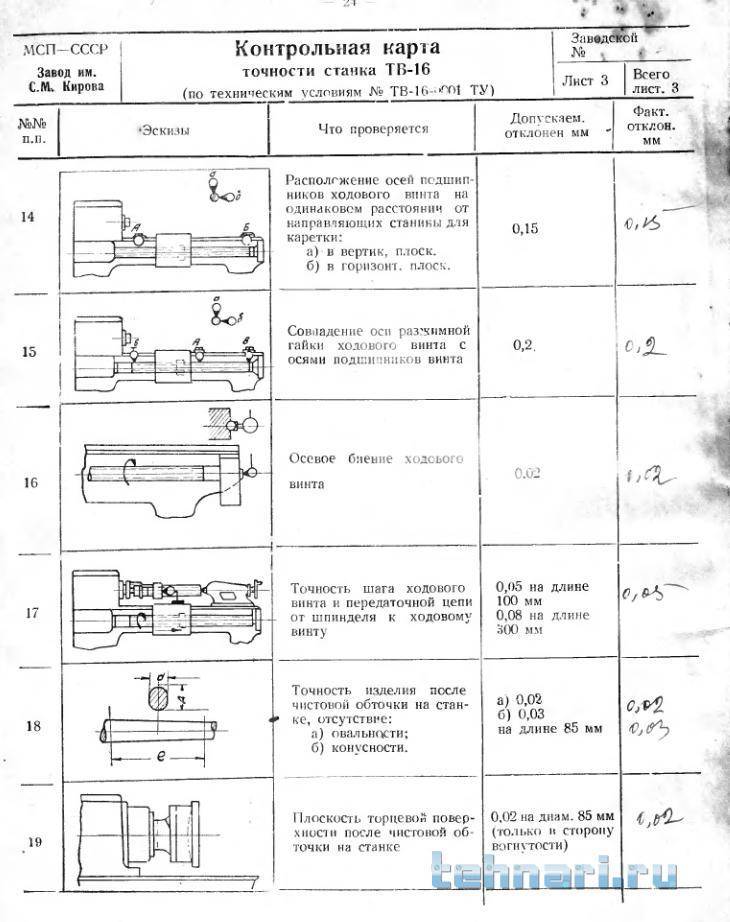

Таблица 11

Наибольший диаметр обрабатывав-мого прутка, мм | Допуск, мкм | ||

1 | 2 | 3 | |

До 6 | 6 | 10 | 12 |

Св. 6 до 16 | 8 | 12 | 16 |

Св. 16 | 10 | 16 | 20 |

1 — для приспособлений с одним шпинделем и для 1-го шпинделя других приспособлений.

2 — для второго шпинделя приспособлений с двумя шпинделями.

3 — для второго и третьего шпинделя приспособлений с тремя шпинделями.

Метод проверки

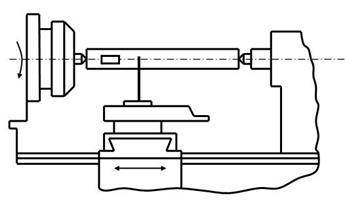

На рабочем шпинделе 2 укрепляют измерительный прибор 1 так, чтобы его измерительный наконечник касался поверхности шпинделя 3 приспособления у его конца и был направлен к его оси перпендикулярно образующей.

Шпиндель приспособления полностью выдвигают.

Шпиндельную бабку 4 устанавливают в среднее положение ее рабочего хода.

Рабочий шпиндель поворачивают на 180°.

Измерение производят на всех шпинделях приспособлений.

Отклонение от соосности для каждого шпинделя определяют как наибольшую алгебраическую полуразность показаний измерительного прибора в двух диаметрально противоположных точках.

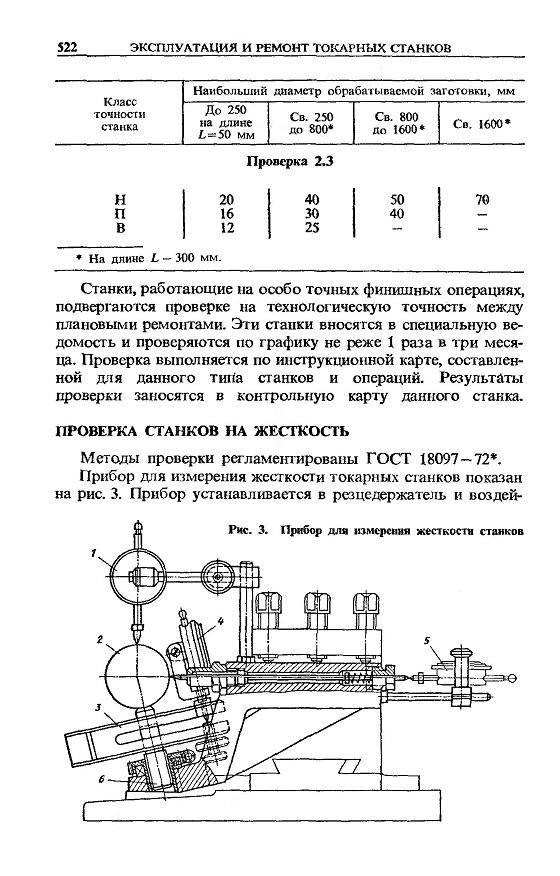

5 Точность образца-изделия

5.1 Общие технические

требования к образцам-изделиям – по ГОСТ

25443.

5.2 Дополнительные

требования

5.2.1 Форма и размеры

образца-изделия для проверок 5.3 – 5.5 – в соответствии с рисунком 27, для проверки 5.4 допускается применять образец с одним пояском

(рисунок 28).

Рисунок 27

Рисунок 28

Рисунки не определяют

конструкцию образцов.

l1 ≈ 0,5Da, но не более 500 мм.

l2 ≤ 20

мм, количество поясков для проверок 5.3 и 5.5 – три (l > 50 мм) или два (l ≤ 50 мм).

5.2.2 Форма и размеры

образца-изделия для проверки 5.6 – в соответствии с рисунком

29.

Рисунок 29

Рисунок не определяет

конструкцию образца.

D ≥ 0,5Da, L

≈ Da/8.

Обрабатываемая поверхность,

как правило, разделяется на две или три концентрические поверхности, одна из

которых центральная.

5.2.3 Форма и размер

образца-изделия для проверки 5.7 – в

соответствии с рисунком 30.

Рисунок 30

L ≈ 300 (Da > 250 мм).

Рисунок не определяет

конструкцию образца.

Диаметр и шаг резьбы должны быть

возможно близкими к диаметру и шагу резьбы ходового винта. Резьба может

начинаться с любой точки ходового винта. Тип резьбы – однозаходная треугольная,

допускается трапецеидальная.

5.2.4 Материал

образцов-изделий

Образцы-изделия должны

изготовляться из автоматной стали или чугуна. Для станков классов точности П, В

и А допускается использовать латунь, бронзу или алюминиевые сплавы.

5.2.5 Условия обработки

образцов-изделий

Образцы-изделия для проверок

5.3 – 5.5 закрепляют в патроне или на

оправке, устанавливаемой в отверстии или на фланце шпинделя, для проверки 5.6 – в патроне, для проверки 5.7 – в центрах.

Проверяемые поверхности

обрабатывают окончательно.

Допускается выполнять один

или несколько чистовых проходов по предварительно обработанным

образцам-изделиям.

5.3 Постоянство диаметров в

поперечном сечении

Рисунок 31

Допуск, мкм,

для станков классов точности:

Н для Da ≤ 800 мм – 10, для Da > 800 мм

– 20; П – 7.

Измерения проводят по ГОСТ

25889.4 в поперечном сечении, ближайшем к месту крепления образца-изделия,

в четырех продольных сечениях, расположенных под углом 45° (рисунок 31).

Вместо настоящей проверки допускается проводить измерение круглости, при этом

допуск уменьшают, но не более чем в два раза.

5.4 Круглость

Значения круглости, мкм, не

должны превышать для станков классов точности В – 2, 5, А – 1, 6.

Измерения – по ГОСТ 25889.1,

метод 1. Если используется образец по рисунку 27, то измерения проводят в

поперечном сечении, ближайшем к месту крепления образца-изделия.

Вместо настоящей проверки

допускается проводить измерение постоянства диаметров в поперечном сечении, при

этом допуск увеличивают, но не более чем в два раза.

5.5 Постоянство диаметров в

продольном сечении

Таблица 13

l, мм | Допуск, мкм, для | |||

Н | П | В | А | |

100 | – | – | 6 | 4 |

200 | – | 12 | 8 | 6 |

300 | 40 | 20 | 12 | – |

Примечания 2 Разность диаметров двух соседних поясков |

Измерения – по ГОСТ

25889.4.

5.6 Прямолинейность торцовой

поверхности

Рисунок 32

Таблица 14

D, мм | Допуск, мкм, для | |||

Н | П | В | А | |

100 | 10 | 6 | 4 | 3 |

200 | 15 | 10 | 6 | 4 |

300 | 25 | 15 | 10 | |

500 | 40 | – | – | – |

Примечание |

Измерения – По ГОСТ

22267, раздел 4, метод 2 (рисунок 32).

Измерения проводят в двух взаимно

перпендикулярных диаметральных сечениях.

Для станков с Da > 320 мм допускается

проводить проверку непосредственно на станке. Измерительный прибор

устанавливают на суппорте так, чтобы его измерительный наконечник касался

проверяемой поверхности и был ей перпендикулярен. Суппорт перемещают в

поперечном направлении. Измерения в двух взаимно перпендикулярных сечениях

проводят за счет поворота шпинделя. Отклонение от прямолинейности равно

половине наибольшей разности показаний измерительного прибора при его

перемещении.

5.7 Накопленная погрешность

шага резьбы

Таблица 15

Длина измерения, мм | Допуск, мкм, для | ||||||

Н | П | В | А | ||||

DC ≤ 2000 мм | 8000 мм < DC ≤ 3000 мм | DC > 3000 мм | Da ≤ 250 мм | 250 мм < Da ≤ 500 мм | |||

50 | – | – | – | – | – | 10 | – |

300 | 40 | 45 | 50 | 30 | 20 | – | 20 |

Измерения проводят с помощью

универсальных измерительных приборов. Накопленную погрешность определяют как абсолютную

величину разности действительного расстояния между одноименными профилями

резьбы и его теоретического значения. Проверка может быть заменена проверками 4.17 и 4.18.

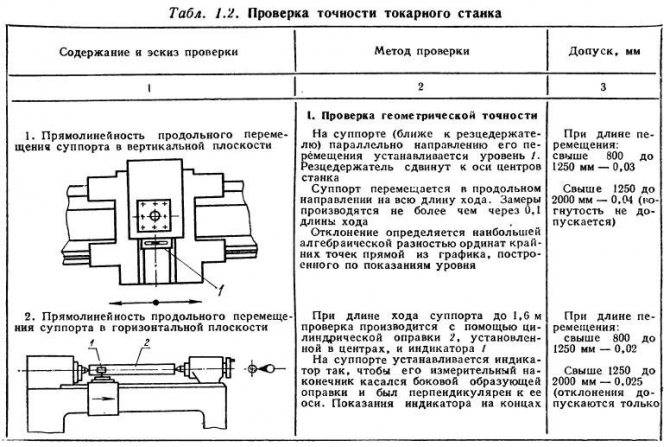

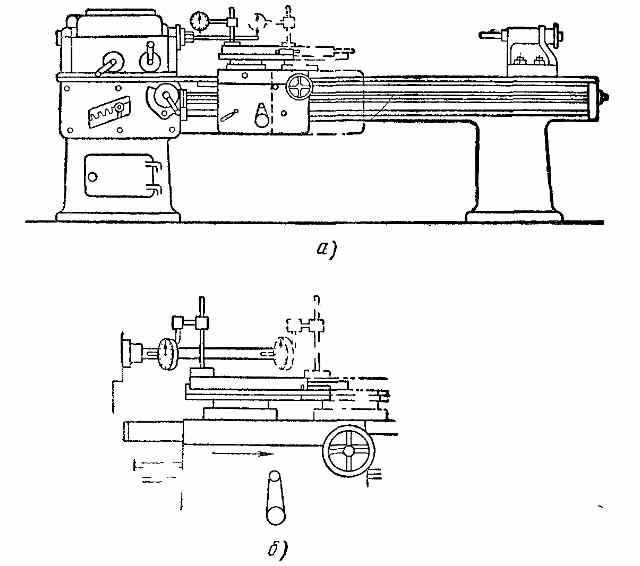

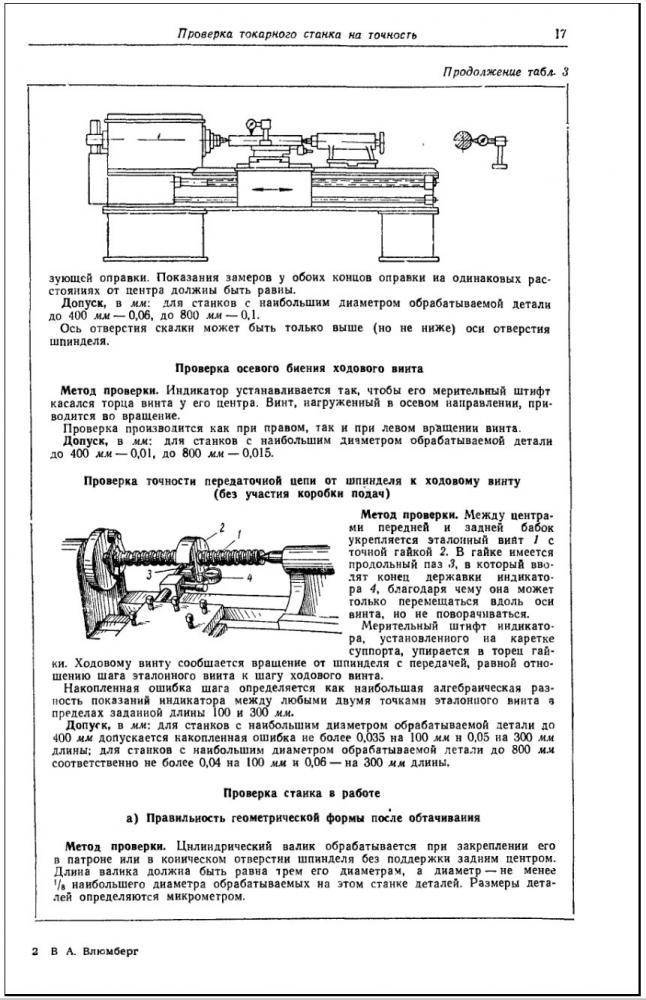

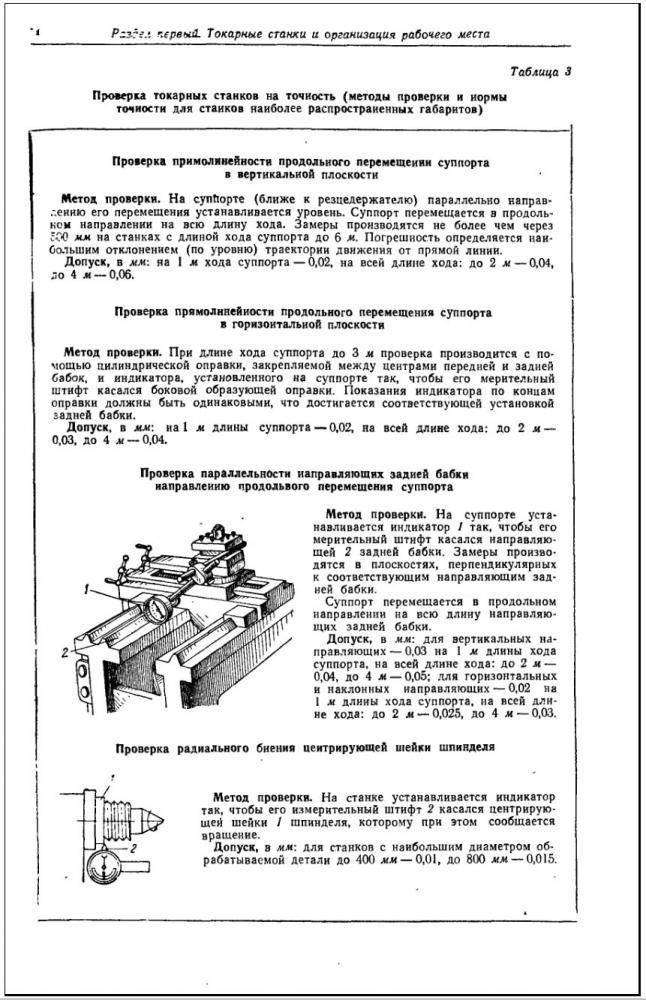

Основные методы проверки токарного станка

При проверке токарного станка на точность в основном проверяют направляющие станины, биение шпинделя и ходовой винт. Направляющие станины должны быть прямолинейными в продольном направлении. При износе на них появляются канавки, царапины, иногда забоины. Износ можно обнаружить поверхностным осмотром и при помощи измерительных инструментов. Чтобы определить его величину, устанавливают проверочную линейку 1 (рис. 255) поочередно на направляющие 2, затем определяют на просвет и измеряют щупом зазор между их поверхностями и линейкой.

Допустимым считается такой износ станины: при высоте центров до 300 мм — 0,02 мм на длине 1000 мм; при высоте центров больше 300 мм — 0,03 мм на той же длине. У новых или отремонтированных станков на эту величину допускается только выпуклость станины, но не вогнутость.

Направляющие станины для задней бабки должны быть параллельны направляющим для каретки. Проверяют параллельность индикатором, закрепленным в резцедержателе на каретке (рис. 256), которую перемещают по станине; штифт индикатора упирают в направляющую для задней бабки. Допускаемое отклонение — до 0,01 мм для станков с высотой центров до 200 мм и до 0,02 мм — для станков с высотой центров более 200 мм.

Горизонтальность направляющих станины проверяют уровнем, как показано на рис. 257, передвигая линейку 2 с уровнем 1 вдоль направляющих станины. Допускаемое отклонение составляет 0,05 мм на длине 1000 мм.

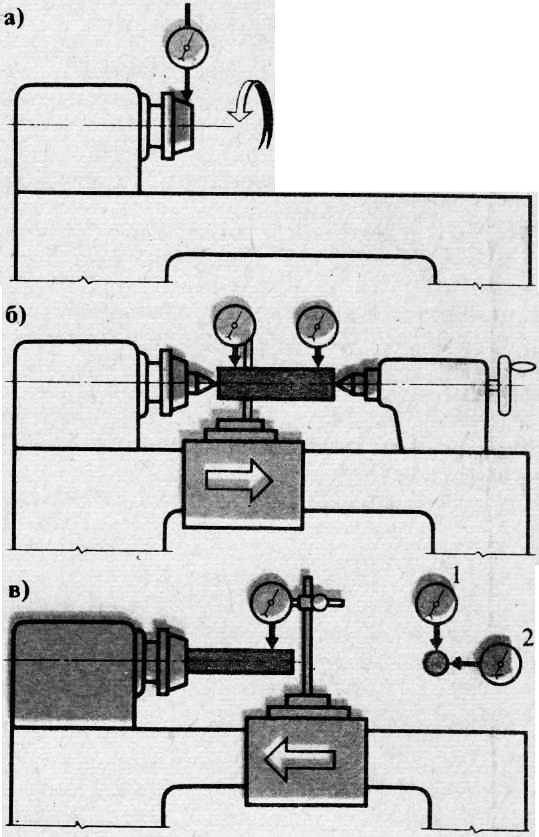

Ось шпинделя должна быть параллельна направляющим станины в вертикальной и горизонтальной плоскостях. Для проверки в коническое отверстие шпинделя вставляют контрольную оправку и проверяют ее индикатором на отсутствие биения по всей ее длине. Затем закрепляют на каретке индикатор и устанавливают его так, чтобы штифт индикатора касался оправки сначала в вертикальной (рис. 258, а), а потом в горизонтальной (рис. 258, б) плоскости. Перемещая при каждой установке каретку вдоль оправки на длину 300 мм, отмечают отклонения индикатора, которые не должны превышать в вертикальной плоскости 0,01 мм для станков с высотой центров до 200 мм и 0,02 мм — для станков с высотой центров до 400 мм. В горизонтальной плоскости отклонения индикатора не должны быть более 0,01 мм для станков с любой высотой центров.

Отклонение оправки, считая вправо от бабки, допускается в вертикальной плоскости только вверх, а в горизонтальной плоскости — только в сторону резца.

Шейки шпинделя должны вращаться без биения. Шпиндель на биение проверяют индикатором, укрепленным в резцовой головке. При проверке необходимо, чтобы штифт 1 индикатора упирался в шейку 2 шпинделя (рис. 259, а). Допускаемой отклонение 0,01 мм при высоте центров до 350 мм и 0,02 мм при высоте центров более 350 мм.

Шпиндель не должен иметь осевого перемещения пр вращении. Проверку производят, как в предыдущей случае, но штифт 1 индикатора (рис. 259, б) упирают в торец буртика 2 шпинделя. Допускаемые отклонения те же, что и при проверке биения шейки.

Вершина переднего центра при вращении не должна иметь биения. Для проверки индикатор укрепляют в резцовой головке (рис. 259, в) и его штифт 1 упирают в конус 2 центра. Допускаемые отклонения такие же, как в предыдущих двух случаях.

Точность шага ходового винта проверяют точной резьбовой оправкой 1, устанавливаемой между центрами передней и задней бабок (рис. 260), и точной цилиндрической гайкой 2, навертываемой на резьбовую оправку. В гайке 2 имеется продольный паз, в который вводят шарик державки 3, несущей индикатор 4 и закрепленной в суппорте станка. Наконечник индикатора упирается в торец гайки, удерживаемой от вращения шариком державки. Станок настраивают на шаг резьбы оправки. Пустив станок с включенной разъемной гайкой, следят за показаниями индикатора. Допускаемые отклонения: 0,03 мм на длине 100 мм и 0,05 мм на длине 300 мм для станков с высотой центров до 400 мм.

Практическая проверка точности токарного станка. Помимо рассмотренных геометрических проверок, производят комплексную практическую проверку точности токарного станка. Целью проверки является оценка точности станка в работе при изготовлении деталей с цилиндрической и торцовой поверхностями. Во время этой проверки определяются получающиеся отклонения по овальности, конусности и плоскостности, которые не должны превышать отклонения, устанавливаемых ГОСТом: по овальности 0,01-0,02 мм и по конусности 0,02 мм на длине 1000 мм и вогнутости торца не больше 0,02 мм на диаметре 300 мм.

Инструменты для проверки точности станков

Для проверки оборудования используются следующие инструменты:

- линейки;

- угольники;

- набор оправок;

- измерительные головки;

- уровни;

- щупы;

- индикаторы.

- интерферометр

Линейками проверяют прямолинейность и плоскостность поверхностей. Оправки используются для определения биения вращающихся элементов, таких как шпиндель. Отверстие шпинделя проверяется оправкой, вставляемой в шпиндель. Оправка проворачивается несколько раз на половину круга, биение является разностью между максимальным и минимальным показателем.

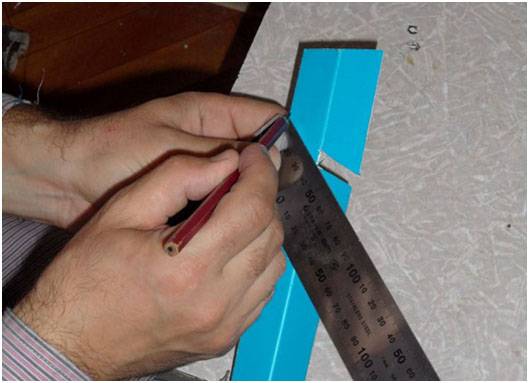

Перпендикулярность проверяется при помощи угольника. Вспомогательным инструментом выступает щуп, которым определяют наличие и величину зазора между плоскостью и угольником. также возможно использование индикатора с магнитной стойкой

Уровни предназначаются для проверки точности установки оборудования на фундаменте в двух плоскостях. Точные замеры производят поверенные уровни с микрометрической шкалой.

Станки также могут проверяться приборами специального назначения — теодолитами, профилометрами и профилографами, интерферометрами.

Проверка элементов станка на точность

Проверка на точность токарного станка производится согласно требований ГОСТ: Часть проверок приведена ниже:

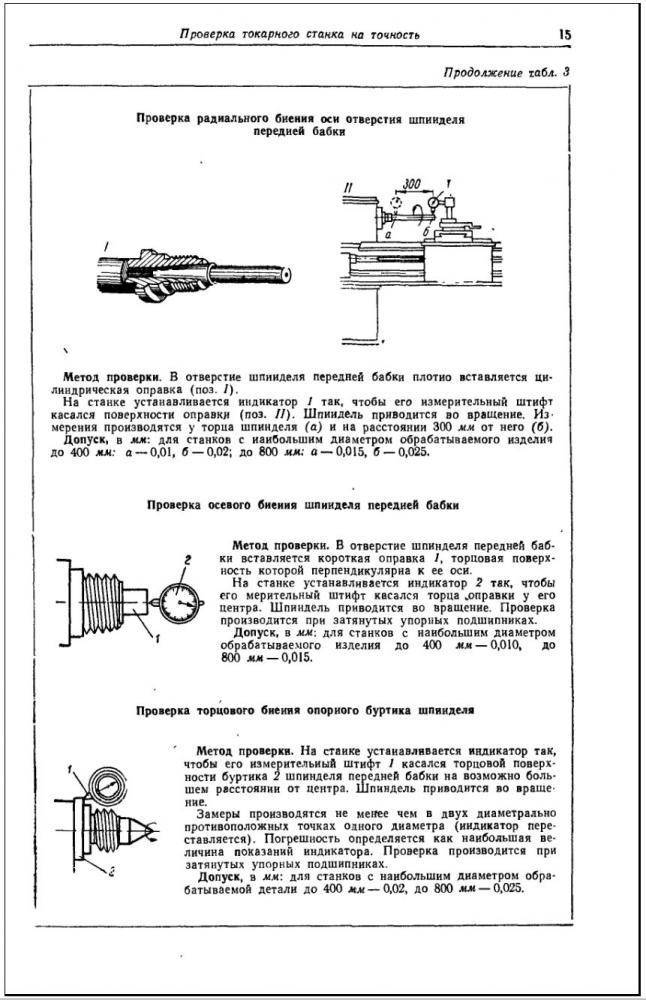

- Радиальное биение шейки шпинделя. Измерительный штифт индикатора размещается так, чтобы он касался поверхности шейки и был перпендикулярен относительно образующей.

- Радиальное биение отверстия шпинделя. Для этого в шпинделе плотно размещается цилиндрическая оправка. Шпиндель вращается, и индикатором замеряется биение. Величина биения замеряется у шпинделя и в нескольких точках оправки.

- Параллельность оси шпинделя относительно продольного перемещения суппорта. Для проверки в шпинделе также закрепляют цилиндрическую оправку. Измерительный штифт индикатора должен касаться верхней поверхности оправки и быть перпендикулярным к ее образующей. Суппорт двигают вдоль направляющих станины на 300 мм. Измерения повторяют, установив штифт горизонтально, так, чтобы он касался боковой части оправки.

- Осевое биение шпинделя. Измерение предполагает закрепление короткой оправки в шпинделе. Измерительный штифт индикатора размещается вдоль оси шпинделя, так, чтобы его конец касался центра торца оправки. Шпиндель вращается, и замеряется биение.

- Торцевое биение буртика шпинделя. Измерительный штифт индикатора размещается так, чтобы он прикасался к торцу буртика у самого края. Шпиндель вращается, и снимаются результаты. Для получения точных данных необходимо провести измерения как минимум в двух точках. Итоговой погрешностью считается максимальное показание индикатора.

- Параллельность перемещения пиноли относительно продольного движения суппорта. Сначала производится проверка с пинолью, задвинутой в заднюю бабку и закрепленной в ней. Индикатор размещается на суппорте, а его измерительный штифт касается верхней поверхности пиноли. Суппорт перемещается, и замеряются данные. По аналогии с прошлой проверкой, измерения повторяются со штифтом, касающимся пиноли сбоку. Затем проводят такие же измерения, только пиноль вытягивается на половину из задней бабки.

- Параллельность отверстия пиноли относительно продольного движения суппорта. Эта проверка осуществляется так же, как и для отверстия шпинделя. В отверстии пиноли закрепляется оправка, и измерительный штифт касается ее сверху. Суппорт двигается вдоль станины. Окончательное значение погрешности является средним арифметическим трех замеров.

- Совпадение высоты осей вращения шпинделя и пиноли над продольными направляющими станины. Для измерения в центрах зажимают цилиндрическую оправку (скалку), а индикатор перемещают суппортом, определяя максимальное отклонение.

- Параллельность движения верхних салазок суппорта относительно оси шпинделя. В шпинделе закрепляется оправка, индикатор перемещается по верхним салазкам.

Сравнение норм точности ГОСТ и иностранных стандартов

Сравнивая стандарты СССР (ГОСТ) на нормы точности металлорежущих станков с аналогичными стандартами других стран, следует отметить:

- По количеству и номенклатуре охваченных стандартами на нормы точности станков (около 65 действующих ГОСТ) СССР занимает ведущее место.

- Объем испытаний станков на точность, регламентированных в ГОСТ, в основном соответствует принятому в большинстве иностранных стандартов. Различие, главным образом, касается проверок отдельных деталей (станин, ходовых винтов, делительных дисков), которые контролируются при их изготовлении и сборке и в ГОСТ, как правило, не включаются.

- Величины допускаемых отклонений параметров, приведенные в ГОСТ на нормы точности, также в, основном, соответствуют принятым в большинстве иностранных стандартов. Возросшие требования промышленности к качеству выпускаемых станков, в особенности к их точности, надежности и долговечности, а также условия поставки станков на экспорт, ставят перед станкостроительной промышленностью Советского Союза задачу обеспечения достаточной продолжительности работы станков с заданной точностью. В частности, при изготовлении станков, поставляемых на экспорт, разрешается использовать только часть поля допуска на точность станков. Представляется необходимым в отдельных случаях, там, где это целесообразно, предъявлять более жесткие требования к точности и вводить проверку новых параметров. В ближайшее время будут выпущены новые и пересмотренные ГОСТ с более высокими требованиями по ряду показателей точности станков и добавлением повышенных классов точности в соответствии с разработанной классификацией.

- Следует иметь в виду, что в отдельных случаях допуски, указанные в иностранных стандартах, неоправдано завышены и поэтому, при сравнении их с нормами точности ГОСТ нужно проверять целесообразность этого завышения, а также анализировать влияние пониженных требований к точности отдельных параметров на точность работы станка в соответствии с его назначением.

- В приведенных таблицах сравнения норм точности ГОСТ и иностранных стандартов (табл. 172—192) не всегда даются совершенно идентичные проверки как по методике их проведения и применяемой контрольной аппаратуре, так и по длинам, к которым отнесены допуски на точность. В таких случаях в таблицах приведены соответствующие оговорки. Допуски пересчитываются в зависимости от длин, к которым они отнесены. Нужно, также, учитывать, что в различных стандартах принята своя собственная система взаимосвязи отдельных проверок, и буквальное сравнение точности их без учета этой взаимосвязи не всегда дает возможность судить о действительной точности работы станков. В этих случаях требуется более глубокий анализ сравниваемых показателей точности, а также проверка точности работы станков в совершенно одинаковых условиях.

- При сравнении допускаемых отклонений по ГОСТ и иностранным стандартам следует учитывать, что при изготовлении станков, поставляемых заводами Советского Союза на экспорт, разрешается использовать только часть поля допуска на точность по ГОСТ: 0,6 — от величины допуска — для станков нормальной и повышенной точности; 0,8 — от величины допуска — для станков высокой и особо высокой точности.

Плазменная резка металла

Предоставляем услуги по плазменной резке металла.

Часто задаваемые вопросы.

1. Есть ли у вас материал?

Материал есть разнообразный, сталь, от обычной углеродистой до легированной, латунь, медь, бронза, текстолит, капролон, эбонит и тд. По договорённости найдем уникальные марки сталей и сплавов.

2. Берёте ли вы единичные заказы?

Заказы берём от 1-й единицы. Минимальный заказ 2000 руб.

3. Какие цены и сколько стоит изготовить деталь?

Цены в диапазоне 300-800 руб/час машинного времени в зависимости от объёма заказа и сложности. Корректная оценка может быть дана после изучения присланного Вами на почту чертежа, эскиза или предоставленного образца изделия. За срочность наценка от 20 до 50% в зависимости от объёма и степени срочности.

4. Какие сроки изготовления?

Сроки изготовления от 2 дней в зависимости от объёма заказа.

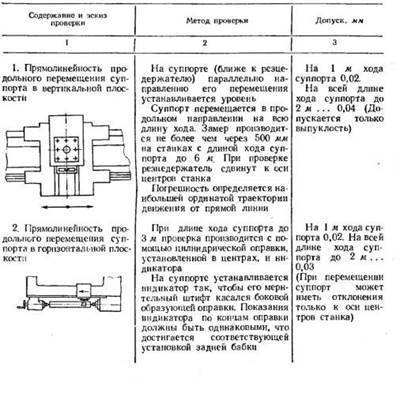

Методы проверки токарных станков на технологическую точность

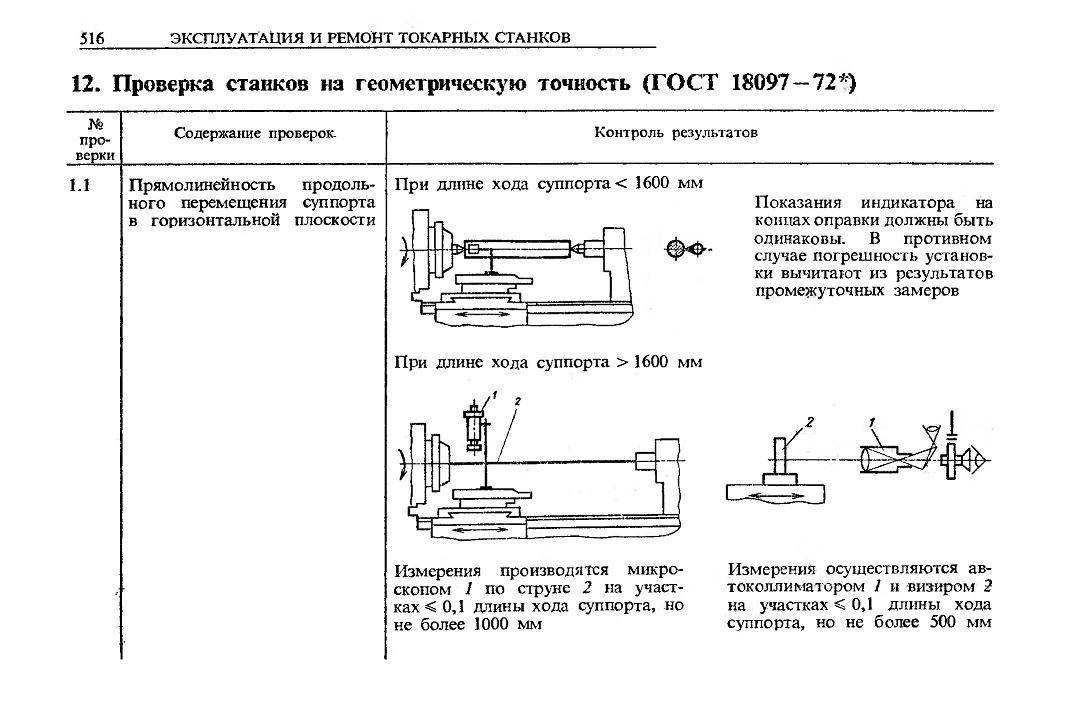

1. Прямолинейность продольного перемещения суппорта в горизонтальной плоскости (рис. 3.1).

В центрах передней и задней бабок устанавливают оправку с цилиндрической измерительной поверхностью. Резцедержатель должен быть расположен как можно ближе к оси центров станка. На суппорте устанавливают штатив с индикатором так, чтобы его измерительный наконечник касался боковой образующей оправки и был направлен к оси перпендикулярно образующей. Суппорт перемещают в продольном направлении на всю длину хода. Отклонение определяют как наибольшую алгебраическую разность показаний индикатора. Допустимые отклонения 0,016 мм на длине 800 мм.

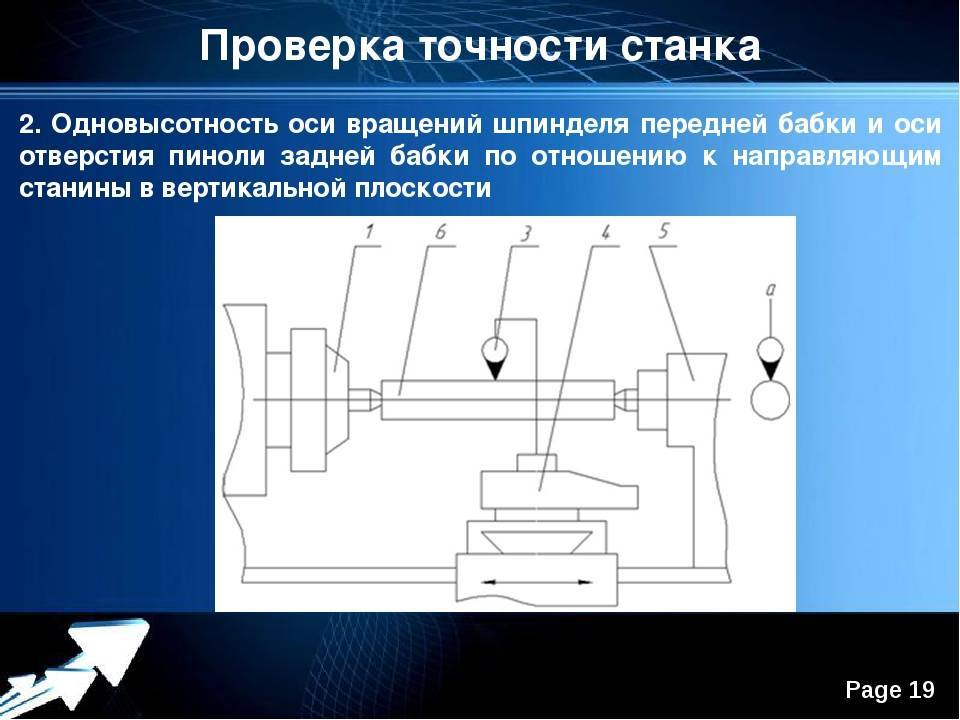

2. Одновысотность оси вращения шпинделя передней бабки и оси отверстия пиноли задней бабки по отношению к направляющим станины в вертикальной плоскости (рис. 3.2).

В центрах передней и задней бабок устанавливают оправку с цилиндрической поверхностью длиной, равной наибольшему диаметру обработки на данном станке (для 1К62 — 400 мм). На суппорте устанавливают индикатор так, чтобы его измерительный наконечник касался измерительной поверхности оправки и был направлен к ее оси перпендикулярно верхней образующей. Суппорт перемещают на длину оправки. После первого измерения шпиндель поворачивают на 180°.

Отклонение определяют как среднюю арифметическую двух указанных измерений, каждый из которых определяется алгебраической разностью показаний индикатора на концах оправки. Допустимое отклонение 0,03 мм.

3. Радиальное биение центрирующей поверхности шпинделя передний бабки под патрон (рис. 3.3).

На неподвижной части станка укрепляют индикатор так, чтобы его измерительный наконечник касался проверяемой поверхности и был направлен к ее оси перпендикулярно образующей. Шпиндель приводят во вращение (в рабочем направлении). При измерении шпиндель должен сделать не менее двух оборотов. Отклонение определяют как наибольшую алгебраическую разность показаний индикатора. Допустимое отклонение 0,01 мм.

4. Торцовое биение буртика шпинделя передней бабки (рис. 3.4).

На неподвижной части станка укрепляют индикатор так, чтобы измерительный наконечник касался опорного буртика шпинделя на возможно большем расстоянии от центра и был перпендикулярен ему. Шпиндель приводят во вращение (в рабочем направлении). Измерение производят в двух взаимно перпендикулярных плоскостях диаметрально противоположных поочередно. При каждом измерении шпиндель должен сделать не менее двух оборотов. Отклонение определяют как наибольшую алгебраическую разность показаний индикатора в каждом его положении. Допустимые отклонения 0,016 мм.

Ремонт строганием

Этот способ менее утомительный, чем шабрение и менее дорогостоящий шлифования. Например, усредненная продолжительность ремонта направляющих станка составляет:

- шабрением: около 35 часов;

- шлифованием специальной абразивной головкой: 8-10 часов;

- финишным строганием: 4-5 часов.

При износе более 0,15 мм ручное шабрение заменяют механической обработкой на продольно-строгальном станке при централизованном способе организации ремонта в ремонтном цехе или на специализированном предприятии. Причина простая, придется произвести снятие станины с фундамента и произвести установку и выверку на жестком столе строгального станка.

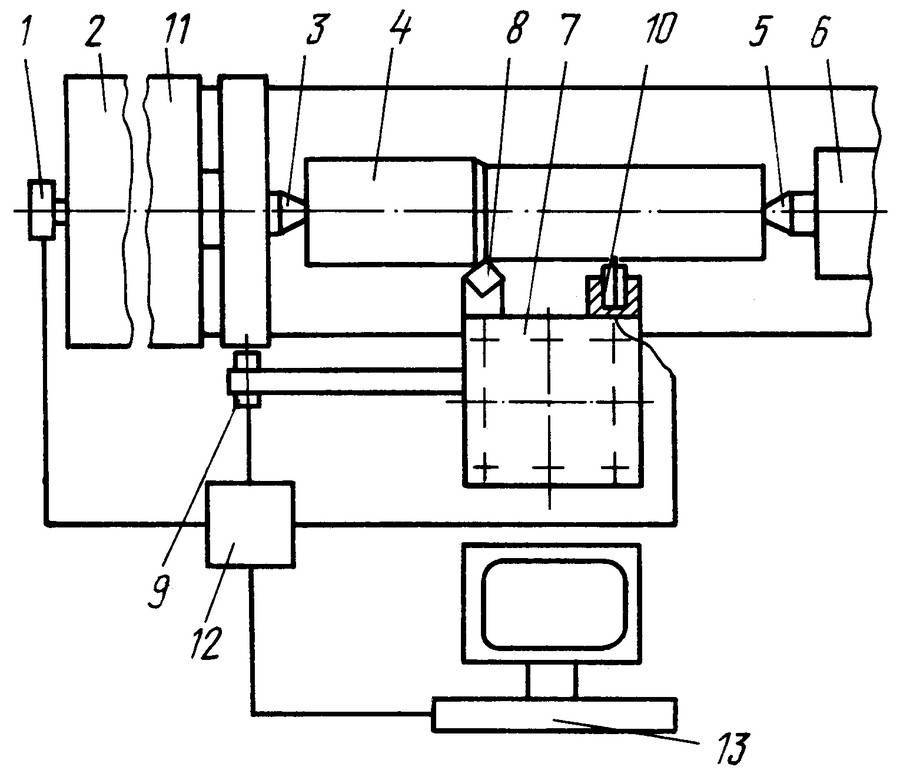

Диагностика станков с ЧПУ

Современные методы диагностики станков с ЧПУ представляют собой комплекс работ, направленных на обследование целевого оборудования и выявление неисправности – отказа или сбоя. Диагностика проводится в два этапа:

- Проверка состояния станка позволяет выявить конструктивные причины отказа – как правило, речь идет о поломке какого-либо узла или детали. Может потребоваться частичная или полная разборка агрегата.

- Проверка системы числового программного управления предполагает диагностику станка посредством тестирования управляющей программы. Результаты теста и ошибки выводятся на дисплей специальными кодами.

Первый этап проверки станков требует использования специфического инструмента – уровней, индикаторов, калибров, угломеров, микромеров. На этапе проверки управляющей программы инженер использует бэкплот или твердотельную верификацию, моделируя работу станка, а затем проводит финальную проверку на оборудовании.

Проверка станков на точность:

Специфика диагностики оборудования определяется в том числе целью, например – проверка токарного станка на точность представляет собой строго регламентированный свод диагностических процедур, направленных на подтверждение соответствия данных в паспорте реальным данным. В этом случае необходима проверка следующих параметров:

- Перемещение элементов, удерживающих заготовку.

- Расположение поверхностей, на которых базируется заготовка и инструмент.

- Соответствие формы базовых поверхностей.

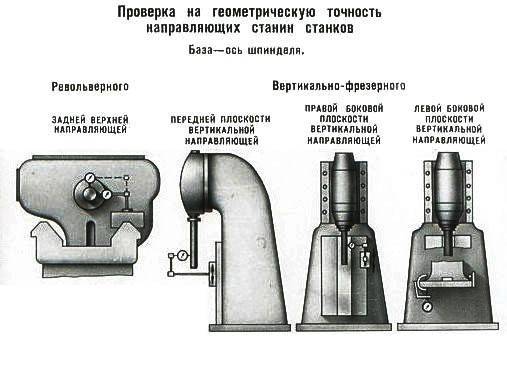

Также проверка станка на геометрическую точность включает оценку траектории движений, угловых и линейных перемещений органов станка, возможна оценка других параметров. Все требования к точности указаны в паспорте оборудования, а выявление погрешностей выполняется на основании соответствующих нормативов ГОСТ, например – ГОСТ 8-82 и ГОСТ 18097-93.

Обратите внимание, что проверка станков на технологическую точность диктуется естественным износом оборудования в процессе эксплуатации. Речь идет не об износе резцов, сверл или фрезы. Диагностируются постоянные компоненты станка, например:

Диагностируются постоянные компоненты станка, например:

- приводы;

- суппорты;

- консоли;

- шпиндели.

Проверка станка на точность при условии наличия ЧПУ также предполагает диагностику измерительных устройств, которые необходимы для реализации управляющей программы и автоматической обработки заготовок. В результате проверки определяется возможность дальнейшего использования диагностируемого станка на данном участке. В случае критической погрешности выполняется ремонт, модернизация или замена оборудования.

Регламент диагностики станков:

График плановой диагностики станков составляется на основе ведомости станочного оборудования. Этот документ включает сведения о режиме работы станка и обо всех операциях, влияющих на его точность.

Диагностика станков с ЧПУ может осуществляться не только в плановом, но и в аварийном режиме – такой вариант развития событий определяется соответствующими регламентами, разработанными специально для форс-мажорных обстоятельств.

Обратите внимание, что так как все проверки выполняются в условиях временного вывода оборудования из эксплуатации, составление графика проверок представляет собой сложное и важное мероприятие, учитывающее все аспекты производственной деятельности цеха и предприятия в целом. Как правило, этот график составляет главный технолог завода

Диагностика станков разных типов и отдельных узлов:

Диагностика станков разных типов и отдельных узлов:

Очевидно, что проверка фрезерного станка и проверка токарного станка – это два отдельных комплекса процедур, различия между которыми обусловлены различиями в конструкции оборудования. Также в ряде случаев проверки требует не весь станок, а конкретный узел.

Например, проверка задней бабки токарного станка оценивает надежность фиксации в выбранном положении и точность движения в направлении шпинделя с сохранением соосности при вращении. Обеспечение надежности крепления и устойчивости определяет класс точности обработки.

На сегодняшний день наши специалисты имеют достаточно опыта и обладают надлежащей квалификацией для реализации современных методов диагностики станков с ЧПУ всех типов. Мы выполняем плановые и аварийные проверки, оцениваем работоспособность и точность отдельных узлов, диагностируем управляющие программы. Предоставляем гарантию на все виды выполняемых работ, даем бесплатные консультации по любым вопросам.