Высокопрочный

Данный вид чугуна получается вследствие образования в металлической решетке включений графита шаровидной формы. Из-за этого металлическая основа кристаллической решетки ослабевает, и сплав обретает улучшенные механические свойства. Образование шаровидного графита происходит благодаря введению в материал магния, иттрия, кальция и церия. Высокопрочный чугун близок по своим параметрам к высокоуглеродистой стали. Он неплохо поддается литью и может полностью заменить стальные детали механизмов. Благодаря высокой теплопроводности данный материал может быть использован для изготовления трубопроводов и отопительных приспособлений.

Удаление серы

Сера является вредной примесью, придает металлу крас-ноломкость, связанную с выделением при кристаллизации стали в межзеренном пространстве сульфидов железа, которые с железом образуют эвтектику, плавя-щуюся при температурах ниже 1000 °С. Слиток стали, содержащий большое количество серы, разрушается при горячей пластической обработке (ковка, штамповка, прокатка). При этом про-слойки, разобщающие зерна стали, находятся в жидком состоянии и способст-вуют разрушению металла при его деформации. Поэтому в большинстве случаев одной из главных задач при выплавке стали является удаление из металла серы.В сталеплавильном агрегате удаление серы из расплавленного металла в шлак происходит в результате реакции:

Fe++CaO=(CaS)+(FeO)

Образующийся при реакции сульфид кальция CaS нерастворим в металле. Реакция протекает на поверхности раздела фаз (металл-шлак) и увеличение этой поверхности (перемешивание металла со шлаком, вдувание в металл CaO в виде порошка и другие способы) ускоряет эту реакцию и способствует более полному удалению серы. Если шлак, кроме СаО, содержит много MnO, то возможно удаление серы по реакции:

Fe++(MnO)=(MnS)+(FeO)

Образующийся сульфид марганца MnS почти нерастворим в металле и пе-реходит шлак. Скачивание шлака и наведение нового (чистого по сере) шлака также спо-собствует переходу новых порций серы из металла в шлак. Таким образом, для удаления примесей в плавильном агрегате для каждой из них создают определенные условия, проводя выплавку стали в несколько этапов.

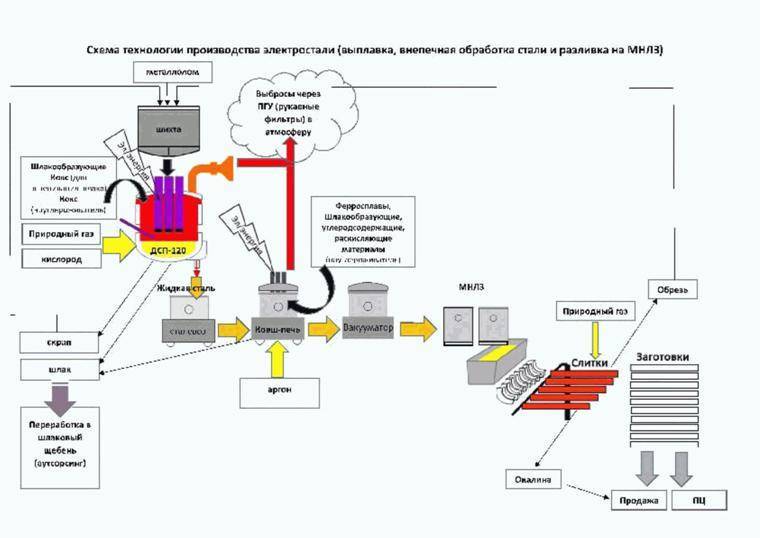

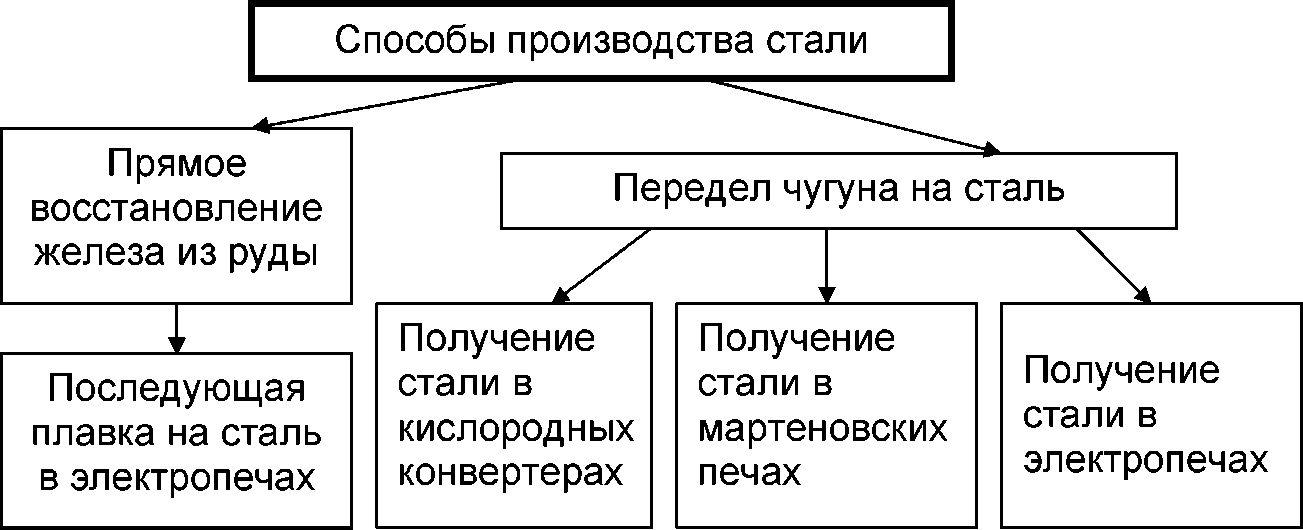

Особенности процесса производства стали

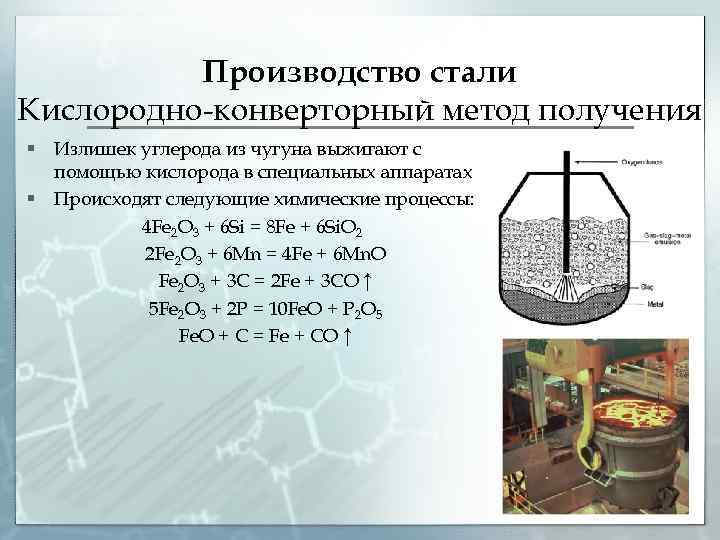

В производстве чугуна и стали применяются разные технологии, несмотря на достаточно близкий химический состав и некоторые физико-механические свойства. Отличия заключаются в том, что сталь содержит меньшее количество вредных примесей и углерода, за счет чего достигаются высокие эксплуатационные качества. В процессе плавки все примеси и лишний углерод, который становится причиной повышения хрупкости материала, уходят в шлаки. Технология производства стали предусматривает принудительное окисление основных элементов за счет взаимодействия железа с кислородом.

Выплавка стали в электропечи

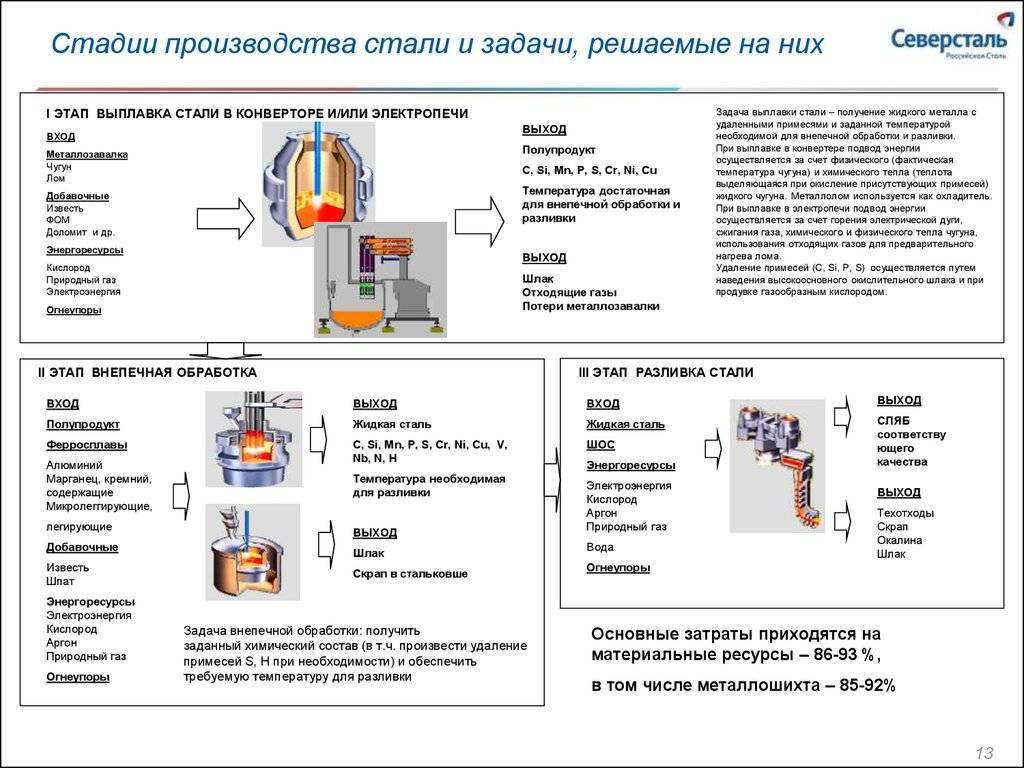

Рассматривая процесс производства углеродистой и других видов стали, следует выделить несколько основных этапов процесса:

- Расплавление породы. Сырье, которое используется для производства металла, называют шихтой. На данном этапе при окислении железа происходит раскисление и примесей. Уделяется много внимания тому, чтобы происходило уменьшение концентрации вредных примесей, к которым можно отнести фосфор. Для обеспечения наиболее подходящих условий для окисления вредных примесей изначально выдерживается относительно невысокая температура. Формирование железного шлака происходит за счет добавления железной руды. После выделения вредных примесей на поверхности сплава они удаляются, проводится добавление новой порции оксида кальция.

- Кипение полученной массы. Ванны расплавленного металла после предварительного этапа очистки состава нагреваются до высокой температуры, сплав начинает кипеть. За счет кипения углерод, находящийся в составе, начинает активно окисляться. Как ранее было отмечено, чугун отличается от стали слишком высокой концентрацией углерода, за счет чего материал становится хрупким и приобретает другие свойства. Решить подобную проблему можно путем вдувания чистого кислорода, за счет чего процесс окисления будет проходить с большой скоростью. При кипении образуются пузырьки оксида углерода, к которым также прилипают другие примеси, за счет чего происходит очистка состава. На данной стадии производства с состава удаляется сера, относящаяся к вредным примесям.

- Раскисление состава. С одной стороны, добавление в состав кислорода обеспечивает удаление вредных примесей, с другой, приводит к ухудшению основных эксплуатационных качеств. Именно поэтому зачастую для очистки состава от вредных примесей проводится диффузионное раскисление, которое основано на введении специального расплавленного металла. В этом материале содержатся вещества, которые оказывают примерно такое же воздействие на расплавленный сплав, как и кислород.

Кроме этого, в зависимости от особенностей применяемой технологии могут быть получены материалы двух типов:

- Спокойные, которые прошли процесс раскисления до конца.

- Полуспокойные, которые имеют состояние, находящееся между спокойными и кипящими сталями.

https://youtube.com/watch?v=gkgFOipxxew

При производстве материала в состав могут добавляться чистые металлы и ферросплавы. За счет этого получаются легированные составы, которые обладают своими определенными свойствами.

Получение в мартеновских печах

Если в случае с конвертерным способом изготовления металла предусматривается обеспечение выжига воздушным кислородом, то мартеновский способ требует включения в технологический процесс железных руд и ржавого лома. Из этих материалов образуется кислород оксида железа, который также способствует выгоранию углерода. Сама же печь включает в основу конструкции плавильную ванну, которая закрывается жаропрочной кирпичной стенкой. Также предусматривается несколько камер регенераторов, обеспечивающих предварительный прогрев воздушной массы и газа. Регенерирующие блоки оснащаются специальными насадками, выполненными из огнестойкого кирпича.

Как и конвертеры, мартеновские плавильники функционируют периодически. По мере закладки новых партий шихты, то есть чугунной основы, поэтапно производится и сталь. Получение стали происходит медленно, так как переработка чугуна занимает около 7 ч. Но зато мартены позволяют регулировать химические свойства сплава путем внесения железных добавок в разных пропорциях – для этого используются руда и лом. На завершающей стадии формирования металла работа печи останавливается, шлак сливают, после чего добавляется раскислитель. Кстати, в такой печи можно получать и легированные стали.

Зависимость свойств от состава и структуры

Свойства сталей зависят от их состава и структуры, которые формируются присутствием и процентным содержанием следующих составляющих. Углерод — элемент, с увеличением содержания которого в стали увеличивается её твёрдость и прочность, при этом уменьшается пластичность. Кремний и марганец (в пределах 0,5 … 0,7 %) существенного влияния на свойства стали не оказывают. Эти элементы вводятся в большинство углеродистых и низколегированных марок сталей во время операции раскисления (сначала – ферромарганец, затем – ферросилиций, как дешевые раскисляющие ферросплавы). Сера является вредной примесью, образует с железом химическое соединение FeS (сернистое железо). Сернистое железо в сталях образует с железом эвтектику с температурой плавления 1258 К, которая обусловливает ломкость материала при обработке давлением с подогревом. Указанная эвтектика при термической обработке расплавляется, в результате чего между зернами теряется связь с образованием трещин. Кроме этого, сера уменьшает пластичность и прочность стали, износостойкость и коррозионную стойкость. Фосфор также является вредной примесью, т. к. придает стали хладноломкость (хрупкость при пониженных температурах). Это объясняется тем, что фосфор вызывает сильную внутрикристаллическую ликвацию. Однако существует группа сталей с повышенным содержанием фосфора, так называемые – “автоматные стали”, металлоизделия из которых легко поддаются обработке резанием (например, болты, гайки и пр. на револьверных токарных станках-полуавтоматах). Феррит — железо с объемноцентрированной кристаллической решеткой. Сплавы на его основе обладают мягкой и пластичной микроструктурой. Цементит — карбид железа, химическое соединение с формулой Fe3C, наоборот, придаёт стали твёрдость и хрупкость. При появлении в структуре заэвтектоидной стали свободного цементита (при С более 0,8 %) пропадает четкая связь между содержанием углерода и комплексом механических свойств: твердостью, ударной вязкостью и прочностью. Перлит — эвтектоидная (мелкодисперсная механическая смесь) смесь двух фаз — феррита и цементита, содержит 1/8 цементита (точнее – согласно правилу “рычага”, если пренебречь растворимостью углерода в феррите при комнатной температуре – 0,8/6,67) и поэтому имеет повышенную прочность и твёрдость по сравнению с ферритом. Поэтому доэвтектоидные стали гораздо более пластичны, чем заэвтектоидные. Стали содержат до 2,14 % углерода. Фундаментом науки о стали как сплава железа с углеродом является диаграмма состояния сплавов железо-углерод — графическое отображение фазового состояния сплавов железа с углеродом в зависимости от их химического состава и температуры. Для улучшения механических и других характеристик сталей применяют легирование.

Главная цель легирования подавляющего большинства сталей — повышение прочности за счет растворения легирующих элементов в феррите и аустените, образования карбидов и увеличения прокаливаемости. Кроме того, легирующие элементы могут повышать устойчивость против коррозии, термостойкость, жаропрочность и др. Такие элементы, как хром, марганец, молибден, вольфрам, ванадий, титан образуют карбиды, а никель, кремний, медь, алюминий карбидов не образуют. Кроме того, легирующие элементы уменьшают критическую скорость охлаждения при закалке, что необходимо учитывать при назначении режимов закалки (температуры нагрева и среды для охлаждения). При значительном количестве легирующих элементов может существенно измениться структура, что приводит к образованию новых структурных классов по сравнению с углеродистыми сталями.

Оборудование и материалы, которые понадобятся

Для того, чтобы произвести плавку металла необходимо купить следующие компоненты для изготовления:

- огнеупорный кирпич;

- гвозди;

- трансформатор;

- медный провод;

- графит;

- слюда;

- асбестовые и цементные плитки;

- газовая горелка;

- тигель.

Размеры будут варьироваться от желания собирающего ее. Лучше создать небольшую печь для переплавки металлов, если вы хотите ее использовать только для своих нужд. Вы потратите меньше времени на ее изготовление, и на разогрев ее будет тратиться малое количество киловатт. Если вы делаете ее на солярке или на угле, то не забудьте про установку теплоизоляции и поддува воздуха.

В электропечи плавятся такие металлы, как железо, никель, олово, медь. Напряжение на выходе в электропечи должно быть больше, а значит и расстояние между электродами будет увеличиваться. Щетки от электромотора подойдут вместо электродов.

Особенности процесса

Вместе с ними загружаются шлакообразующие вещества: известь и бокситы. Корпус охвачен опорным кольцом, прикрепленным к поворотным цапфам. С их помощью сосуд наклоняется и через это отверстие – летку выливается готовая сталь. Нижняя продувка осуществляется через сквозные отверстия (фурмы), сделанные в днище печи.

Исторически повелось, что используемый везде способ называется томасовским, бессемеровским. В прошлом веке преобладающим стал мартеновский процесс. Нагрев регенератора осуществляется продувкой печных газов, после чего он нагревается холодный воздух, поступающий на расплав.

В современных конструкциях чаще применяют верхний способ, при котором продувка на огромной скорости осуществляется через опускаемые к поверхности металла сопла. В России преимущественно используется именно верхняя продувка печей.

Находясь под струей воздуха, чугун интенсивно окисляется в зоне контакта. Поскольку его концентрация значительно больше других примесей, преимущественно образуется оксид железа. Но он растворяется в шлаке. Поэтому металл обогащается выделяемым кислородом.

Шлак с ним сливается и наводится новый. Производство стали сопровождается экспресс-анализами и контролем текущих изменений приборами контроля, вмонтированных в печь. Содержание фосфора в чугуне не должно превышать 0,075%.

Сырье: как найти нужную пропорцию шихты

Все три основных способа выплавки на выходе дают один продукт – жидкую сталь. При ее производстве используются разные сырьевые компоненты и их пропорции.

В мартенах при классической плавке около 33% шихты составляет лом черных металлов. Остальное – жидкий чугун из доменных печей. В отдельных случаях доля лома доходила до 66%. Это, так называемый, скрап-процесс, который активно использовался в мартенах при машиностроительных или трубных предприятиях. Ведь там во время обработки металлопродукции образовывалось огромное количество стальных отходов. Но чем больше лома, тем более высокая температура требуется для его расплавления. И мартены благодаря внешнему обогреву природным газом обеспечивали нужный уровень тепла.

А вот в кислородных конвертерах возможности внешнего обогрева нет. Поэтому доля лома в шихте здесь существенно ниже – около 15-25%. Иначе расплав получится слишком холодным. Кроме того, этот способ выплавки стали начал активно распространяться параллельно с непрерывной разливкой, которая привела к сокращению оборотного лома на металлургических предприятиях. Чтобы его не закупать на стороне, приходилось увеличивать долю горячего чугуна.

В электрометаллургических печах нет сложностей с достижением нужной температуры. Поэтому здесь до 100% шихты может быть сформировано из лома черных металлов. Однако, некоторые современные ДСП были построены вместо мартенов в составе интегрированных металлургических комбинатов с действующим доменным производством. Поэтому их конструкцией предусмотрено использование до 40% жидкого чугуна в составе шихты. Но страны, в которых распространены ДСП, имеют свои особенности. Например, в США около 70% стали выплавляется таким способом. Это объясняется высоким уровнем ломообразования: американцы часто меняют автомобили и бытовую технику, в этой стране развито машиностроение. В Турции около 68% электростали, но гораздо меньше источников ломообразования. Поэтому эта ближневосточная страна является крупнейшим в мире импортером лома.

Выплавка стали в Украине производится всеми тремя рассмотренными способами. По итогам 2019 года согласно данным www.worldsteel.org в мире было произведено 1,87 млрд. тонн стали. Из них – почти 72% в конвертерах, чуть менее 28% в ДЭСП, и лишь 0,3% в мартенах. Полный список стран по выплавке стали можно посмотреть на сайте ассоциации Worldsteel.

В любом случае можно уверенно говорить, что на современной металлургической кухне при соблюдении технологии (рецепта) и хорошей подготовке компонентов (сырья) получится качественное блюдо… то есть сталь

И при этом не важно, в какой печи его готовишь – электрической или газовой

А то, что это хорошо получается у металлургов Украины, подтверждено географией экспорта их металлопродукции – от ближайших соседей до самых отдаленных уголков земли.

Применение углеродистой стали

Стоит отметить, что определенный вид и марка стали имеет свою область применения. Так, углеродистая инструментальная сталь высокой и повышенной прочности различных марок используется для производства слесарных зубил, молотков, отверток, кос, столярных инструментов, пил, ножниц, ножей рубильных машин, токарных резцов по дереву.

Из низкоуглеродистых сталей изготавливают разные изделия с помощью холодной штамповки, а также для небольших деталей (малонагруженных зубастых колес, толкателей). Среднеуглеродистые стали также применяются для изготовления деталей небольших размеров – шестерней, шатунов, маховых колес. Стали с самым высоким содержанием углерода – высокоуглеродистые – используются для производства пружин различных размеров и рессор разных видов.

Из качественной углеродистой стали марок У7, У8Г, У9, У12 и У13 производят сверла, кузнечные инструменты, резцы, а также инструменты для обработки камня и дерева.

История выплавки стали

Человечество научилось получать железо еще в средние века. Но вплоть до середины XIX века это были небольшие объемы низкокачественного материала. Его производили, как правило, в сыродутных печах и дорабатывали в кузнях, где мастера получали штучный товар. Интересно, что остатки средневековых сыродутных печей (также известных как гамарни) найдены на территории современной Украины. Что наиболее примечательно, они находились в западной части страны, которая сегодня не является центром металлургии.

Но в существовавших до XIX века технологиях производства железных изделий был один существенный недостаток. Фактически это было либо очень мягкое железо, либо хрупкая сталь, которую получали из железа доработкой в кузнях. И такие материалы нельзя было в чистом виде использовать – предметы быстро тупились или легко ломались.

Сейчас известно, что железный сплав обладает таким свойством как упругость. Оно появляется лишь при формировании четкой кристаллической структуры из расплава. А средневековые технологии не позволяли расплавить металл с нужной пропорцией железа и углерода. Для этого требовалась недостижимая в те времена температура 1450 С°.

Промышленная революция привела к резкому росту спроса на новый конструкционный и оружейный материал: прочный, долговечный и поддающийся механической обработке.

Как результат, в XIX веке появились истоки всех трех современных способов выплавки стали.

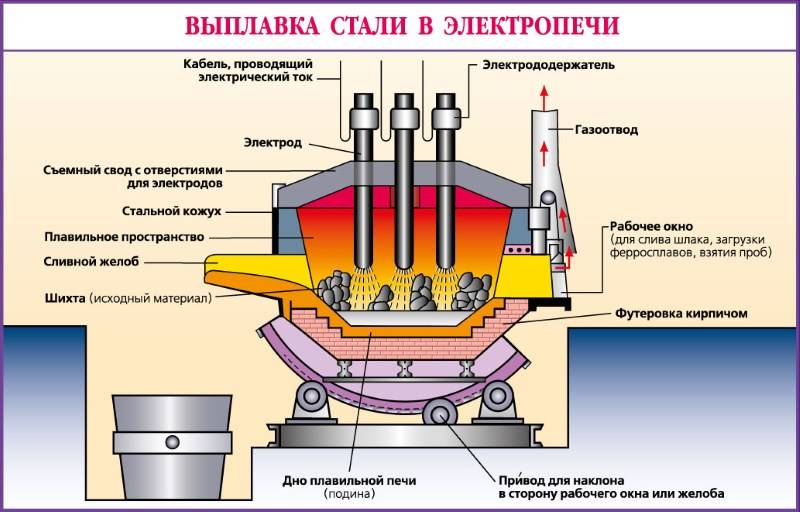

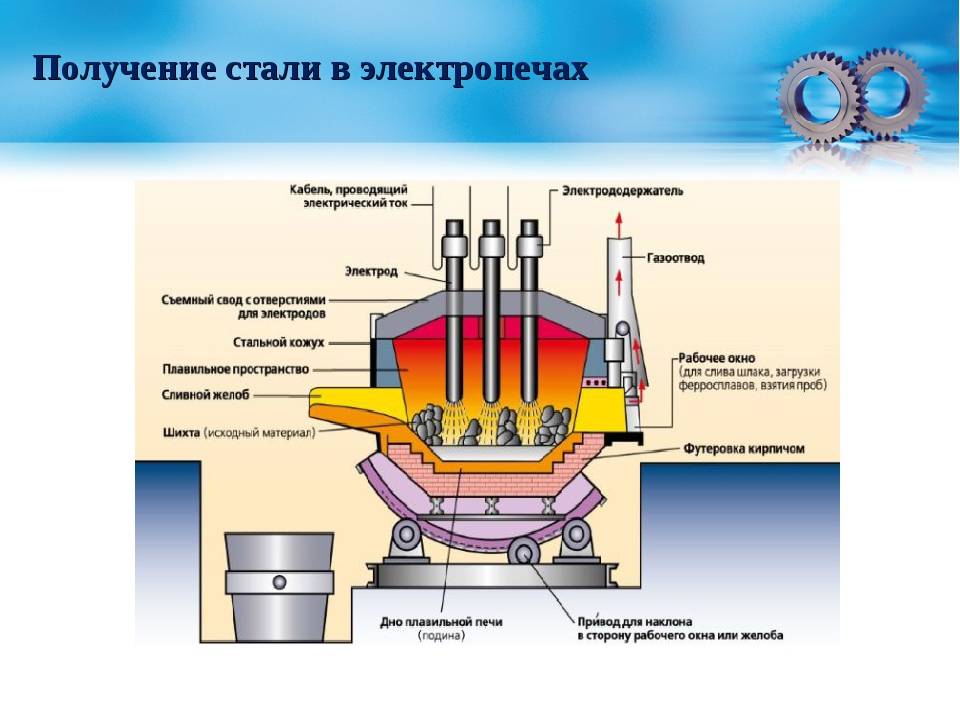

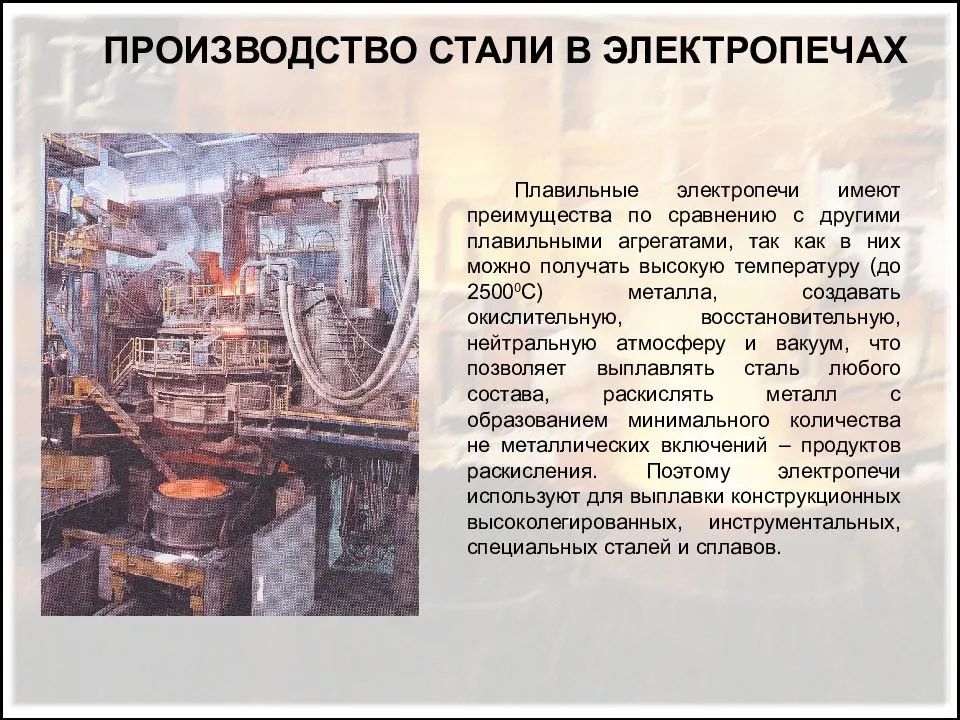

Электрометаллургический способ

Электрометаллурический способ имеет перед мартеновским и особенно конверторным целый ряд преимуществ. Этот способ позволяет получать сталь очень высокого качества и точно регулировать её химический состав. Доступ воздуха в электропечь незначительный, поэтому значительно меньше образуется монооксида железа FeO, загрязняющего сталь и снижающего её свойства.

Температура в электропечи — не ниже 1650 °C. Это позволяет проводить плавку стали на сильно основных шлаках (которые трудно плавятся), при которой полнее удаляется фосфор и сера. Кроме того, благодаря очень высокой температуре в электропечах можно легировать сталь тугоплавкими металлами — молибденом и вольфрамом. Но в электропечах расходуется очень много электроэнергии — до 800 кВт·ч на 1 т стали. Поэтому этот способ применяют только для получения высококачественной спецстали.

Электропечи бывают разной ёмкости — от 0,5 до 180 т. Футеровку печи выполняют обычно из периклазо-углеродистого огнеупора, а свод печи из магнезито-хромитового огнеупора. Состав шихты может быть разный. Иногда она состоит на 90 % из железного лома и на 10 % из чугуна, иногда в ней преобладает чугун с добавками в определенной пропорции железной руды и железного лома. К шихте добавляют также известняк или известь как флюс. Химические процессы при выплавке стали в электропечах те же, что и в мартенах.

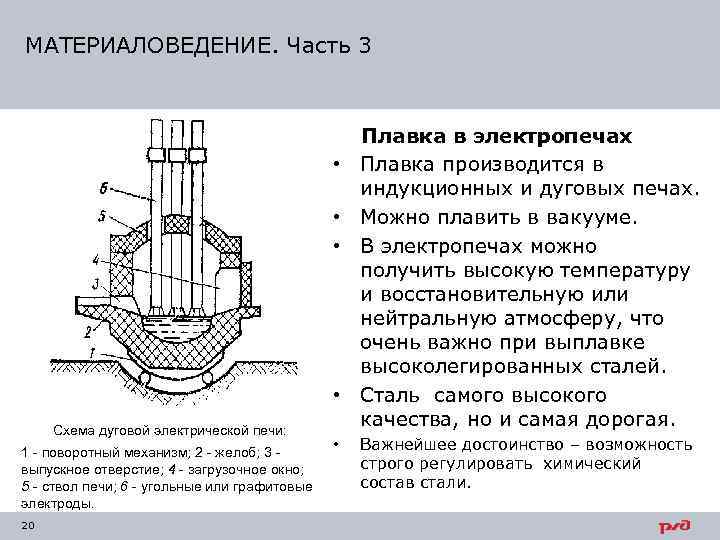

Особенности электроиндукционных печей

В электроиндукционных печах сталь выплавляют в небольших по объему (4,5–60 тонн) емкостях, именуемых огнеупорными тиглями. Вокруг тигля располагается индуктор, состоящий из большого количества витков провода.

При прохождении переменного тока внутри индуцируются вихревые токи большой силы, вызывающее плавление содержимого тигля. Электромагнитные силы одновременно перемешивают расплав стали. Продолжительность плавки в таких печах не превышает 45 мин.

Электросталеплавильный способ производит мало дыма, пыли и меньше излучает световой энергии. Однако, высокая стоимость электрооборудования при малой вместительности ограничивает применение этого способа.

Схема электросталеплавильной печи

Помимо рассмотренных вариантов, существуют не только основные способы производства стали. В современном сталеплавлении используется плавка в вакуумных индукционных печах и обогащение процентного содержания железа в окатышах плазменно-дуговым переплавом.

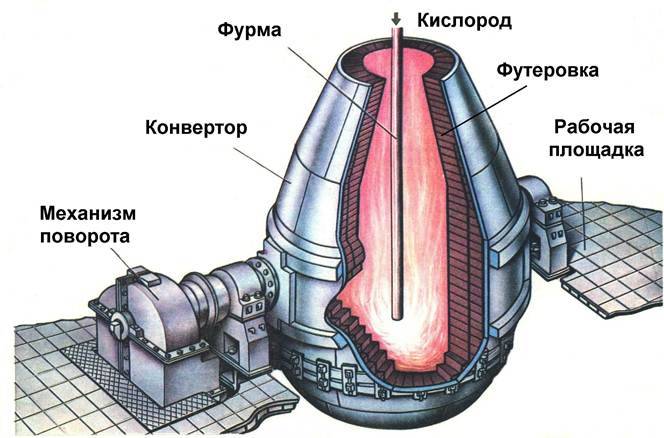

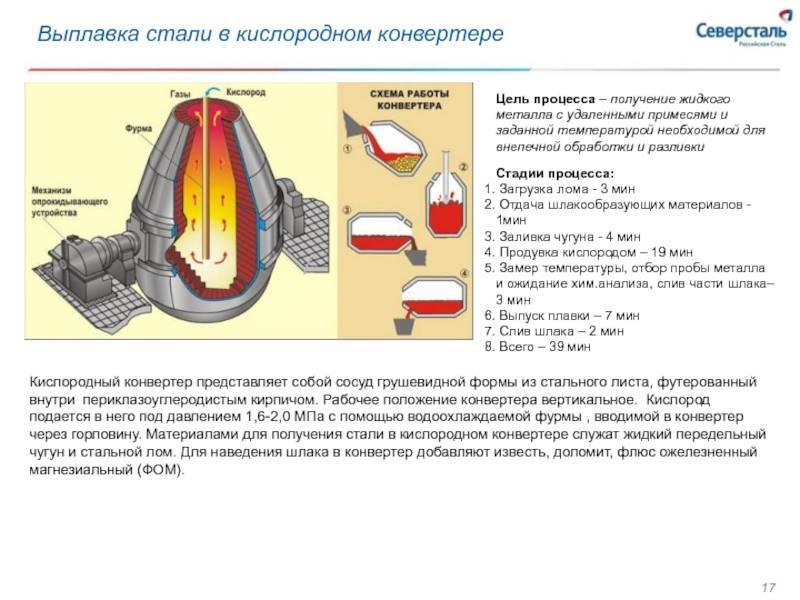

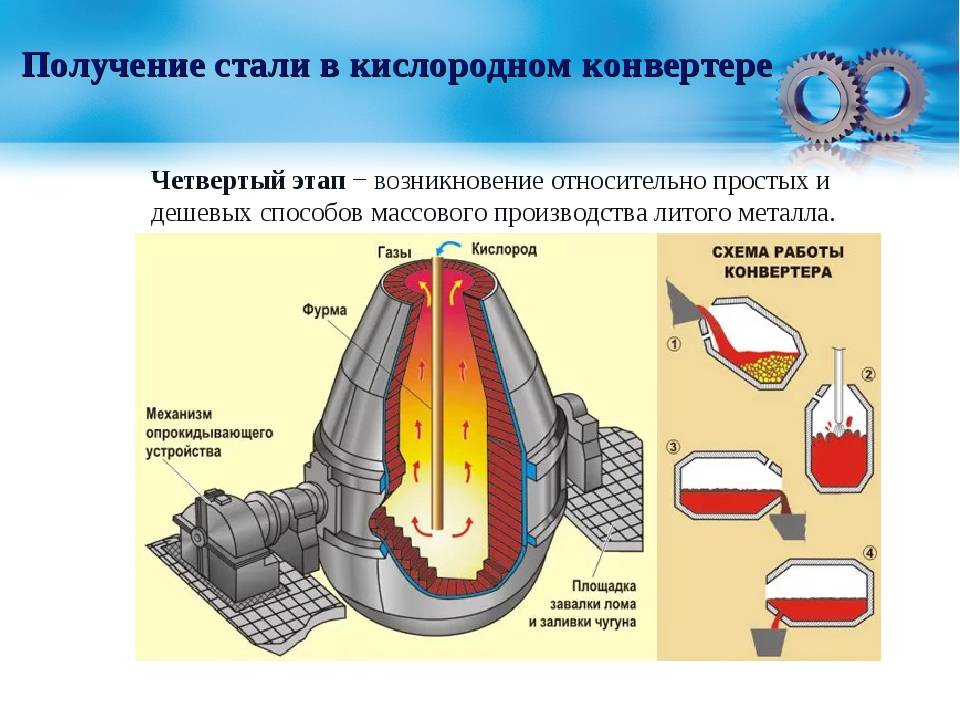

Кислородный конвертер

Кислородные конвертеры футеруют основными огнеупорными материалами в соответствии с характером осуществляемого процесса и свойствами образующихся шлаков.

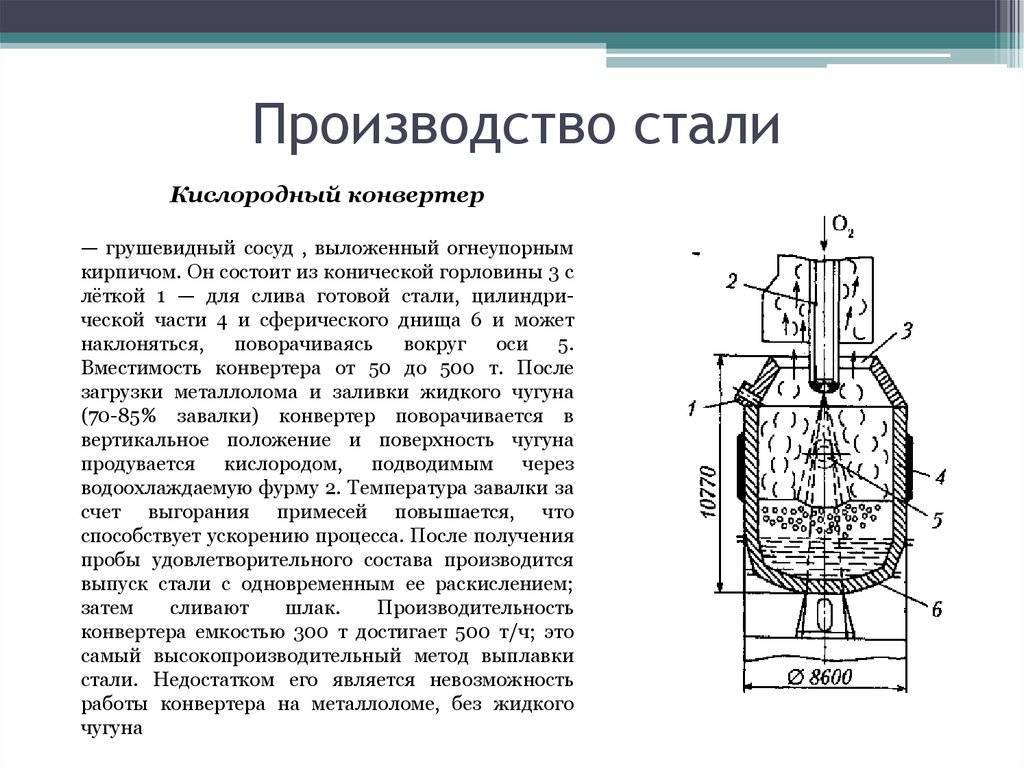

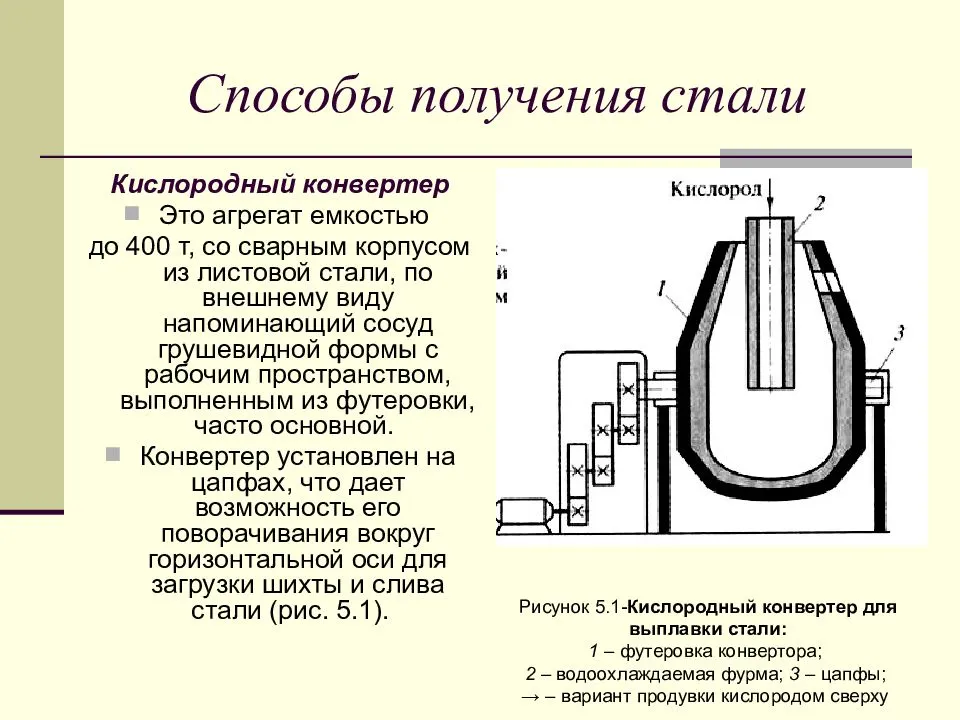

Кислородный конвертер – это сосуд грушевидной формы из стального листа, футерованный основным кирпичом. В процессе работы конвертер может поворачиваться на цапфах вокруг горизонтальной оси на 360 С для завалки скрапа, заливки чугуна, слива стали и шлака.

| Устройство кислородного конвертера. |

Кислородный конвертер ( рис. 2.4) – это сосуд фушевидной формы 2, корпус которого сварен из листовой стали толщиной от 50 до 100 мм. Она изготовляется из основных огнеупорных материалов, преимущественно из магнезита и доломита. Конвертер имеет опорный пояс 3 с цапфами, расположенными в подшипниках опор. Для поворота конвертера предусмотрен механизм привода 4, при помощи которого конвертер может поворачиваться в обе стороны на любой угол.

| Кислородный кон – конвертер фурма для подачи кисло-всртвр. |

Кислородный конвертер является реакторов периодического действия РИС-П.

Кислородный конвертер ( рис. 3.28) состоит из корпуса / диаметром до 8 м и днища 4, футерованных огнеупорным кирпичем, опорных подшипников 2, станин 5 и механизма поворота 3, позволяющего поворачивать конвертер на любой угол вокруг горизонтальной оси. Продувка кислородом производится через специальную водоохлаж-даемую фурму, вводимую в горловину конвертера. Наконечник фурмы имеет несколько ( 3 – 4) сопл Лаваля диаметром 30 – 50 мм, обеспечивающих скорость струи с числом Ма 2 при давлении кислорода 1 – 1 4 МПа. Наконечник устанавливается на высоте 1 – 2 м от уровня ванны. Продолжительность продувки составляет 20 – 25 мин. Преимуществом конвертеров является высокая производительность без расхода топлива, недостатком – невозможность использования большого количества скрапа в шихте.

Сколько 350-тонных кислородных конвертеров должно быть установлено на заводе, который оборудован 2 доменными печами с полезными объемами 3200 и 3000 м3, если КИПО для первой из них составляет в среднем 0 53, а для второй 0 55, а средняя длительность плавки в конвертере равна соответственно 45 и ПО мин. Выход стали составляет 0 93 массовой доли чугуна.

Футеровка кислородных конвертеров выполняется из специального периклазошпинельного или смолодоломитного кирпича.

Газы кислородных конвертеров также характеризуются высокими концентрациями оксидов азота.

В кислородных конвертерах трудно выплавлять легированные стали, содержащие легкоокисляющиеся легирующие элементы. Поэтому в кислородных конвертерах выплавляют низколегированные стали, содержащие до 2 – 3 % легирующих элементов. Легирующие элементы вводят в ковш, предварительно расплавив их в электропечи, или легирующие ферросплавы вводят в ковш неред выпуском в него стали. Окисление примесей чугуна в кислородном конвертере протекает очень быстро: плавка в конвертерах емкостью 130 – 300 т заканчивается через 25 – 50 мин. Вследствие этого производство стали в пашей стране в основном увеличивается за счет ввода в строй новых кислородно-конвертерных цехов.

В кислородных конвертерах освоено производство как углеродистой, так и легированной сталей. Побочным продуктом производства при продувке высокофосфористого чугуна является фосфатшлак, содержащий примерно 20 % Р2О5, который используют как ценное удобрение.

В кислородных конвертерах трудно выплавлять легированные стали, содержащие легкоокисляющиеся легирующие элементы. Поэтому в кислородных конвертерах выплавляют низколегированные стали, содержащие до 2 – 3 % легирующих элементов. Легирующие элементы вводят в ковш, предварительно расплавив их в электропечи, или легирующие ферросплавы вводят в ковш перед выпуском в него стали. Окисление примесей чугуна в кислородном конвертере протекает очень быстро: плавка в конвертерах емкостью 130 – 300 т заканчивается через 25 – 50 мин. Вследствие этого производство стали в нашей стране в основном увеличивается за счет ввода в строй новых кислородно-конвертерных цехов.

| Схема дуговой плавильной печи. |

В кислородных конвертерах выплавляют конструкционные стали с различным содержанием углерода, кипящие и спокойные.

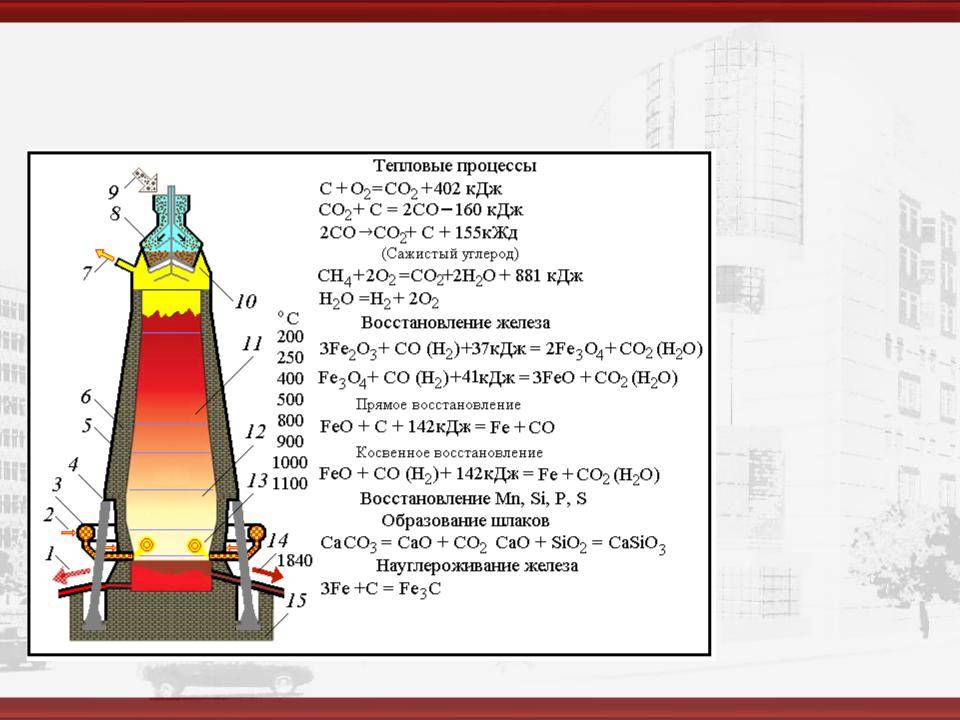

Компоненты, необходимые для получения чугуна.

Итак, чугун является химически сложным веществом, поэтому при его выплавке используют различные компоненты, каждый из которых выполняет свою определенную функцию.

В среднем, для производства 1 тонны металла необходимо около 3 тонн (в зависимости от содержания железа) руды, 1,1 тонны кокса, 20 тонн воды, плюс различное количество флюса.

- Основа чугуна — металлическая руда, состоит из различных соединений железа, а также пустых пород. Процентное содержание Fe в руде отличается в зависимости от типа материала, и варьируется от 30 до 70%.

- Флюсы, другое название плавни. Разнообразные породы, добавляемые в руду при плавке. Основной задачей является снижение температурного параметра плавления руды, которое обеспечивает более эффективный вывод шлака. В зависимости от типа пустых пород, применяются разные виды флюсов.

Процесс выплавки чугуна требует большого количества тепловой энергии, причем температура горения топлива должна соответствовать условиям плавки. В качестве топлива в металлургии в основном применяют коксующиеся угли, термоантрацит, природный газ.

Свойства этих компонентов, для более полного понимания процесса плавки, рассмотрим подробней.