Причины залипания электрода при инверторной сварке

Попробуем отделить причины, на которые мы повлиять не можем:

низкое или неровное сетевое напряжение, которое приводит к слишком низкому сварочному току.

Причины, которые мы изменить можем:

- высокая влажность обмазки и наконечников из-за неправильного хранения гигроскопичных электродов;

- низкое качество электродов и их покрытия;

- неверный выбор электрода для сварки конкретных металлов или сплавов;

- неправильные настройки инвертора;

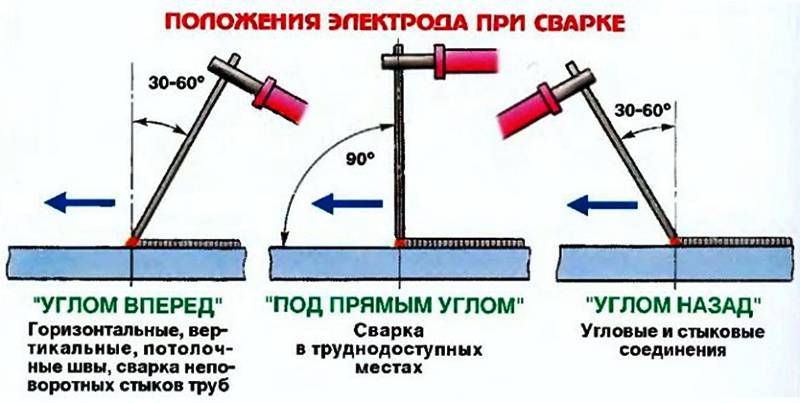

- неверно выставленная полярность сварочного тока;

- обрыв кабеля или нарушенный контакт держателя;

- некачественная очистка поверхностей свариваемых деталей

- грязный электрод;

- некомпетентность сварщика.

Как видите, на одно не зависящее от вас обстоятельство приходится девять факторов, с которыми очень даже можно поработать, чтобы избавиться от неприятного сварочного «синдрома» в виде залипания электродов. А если разобраться, то и со скачками сетевого напряжения можно справиться. Так что все в ваших руках.

Самая частая причина залипания – использование трансформаторных аппаратов, у которых нет и не может быть точных настроек. Но и с современными инверторными аппаратами с правильными настройками и системой антизалипания такая неприятность тоже может случиться. Причины в таких случаях намного проще и связаны они вовсе не с аппаратом.

Вторая по частоте причина – отсыревшие электроды вследствие неправильного хранения. Дело в том, что большинство расходников с покрытием чрезвычайно гигроскопичны – впитывают влагу где только возможно.

Производители выпускают такую продукцию в полиэтиленовых упаковках. При малейшем нарушении целостности влагонепроницаемой упаковки такие электроды становятся влажными и всегда будут прилипать во время сварки.

«Неправильные» электроды могут встретиться в трех вариантах.

Первый вариант – это неверно подобранные расходники для конкретного металла или сплава. Самые первое требование – они должны быть только для постоянного тока! Сварка с инвертором подразумевает только такой вид расходников. Если вам попадется экземпляр для работы с переменным током, вы получите нестабильную дугу и перегрев металла. Капля расплавленного металла как раз и припечатает намертво наконечник к поверхности. Возникает вопрос: какие электроды лучше выбирать для сварки инвертором – обычные низколегированные без особых требований или высоколегированные? Однозначного ответа вам никто не даст. Потому что отбирать материал для сварки нужно по многим критериям для определенных металлов и оборудования. Просто эти критерии нужно учитывать точно и безоговорочно.

Второй – старый расходник с обсыпавшейся обмазкой

Кончик – самое важное и одновременно самое уязвимое место: там обычно и обсыпается старая обмазка. Такой экземпляр обязательно залипнет. Часто встречаются случаи, когда кончик не обсыпался и сохранился целым, но сам расходник долго лежал и попросту старый

Забыв проверить срок изготовления, мастер начинает ломать голову, почему залипает электрод при сварке инвертором, и не может найти истинную причину

Часто встречаются случаи, когда кончик не обсыпался и сохранился целым, но сам расходник долго лежал и попросту старый. Забыв проверить срок изготовления, мастер начинает ломать голову, почему залипает электрод при сварке инвертором, и не может найти истинную причину.

Третий вариант – низкое качество от самого производителя. Здесь мастера сталкиваются с дилеммой. Расходники от знаменитых фирм – довольно дорогой материал, поэтому всегда есть искушение приобрести что-нибудь подешевле. Такого «что-нибудь» на рынке масса: расходники весьма сомнительного качества с покрытием из непонятных смесей, в которых о соблюдении стандартов даже говорить не приходится. Это еще полбеды. Настоящая беда – частые подделки под немецкую или шведскую продукцию. Решением данной проблемы будет выбор солидных поставщиков, проверка сертификатов продукции. И не забывать пословицу «скупой платит дважды», которая относится, прежде всего, к покупке качественных электродов. В сварочном деле можно экономить на многом. Но не на электродах. Еще раз: не на электродах!

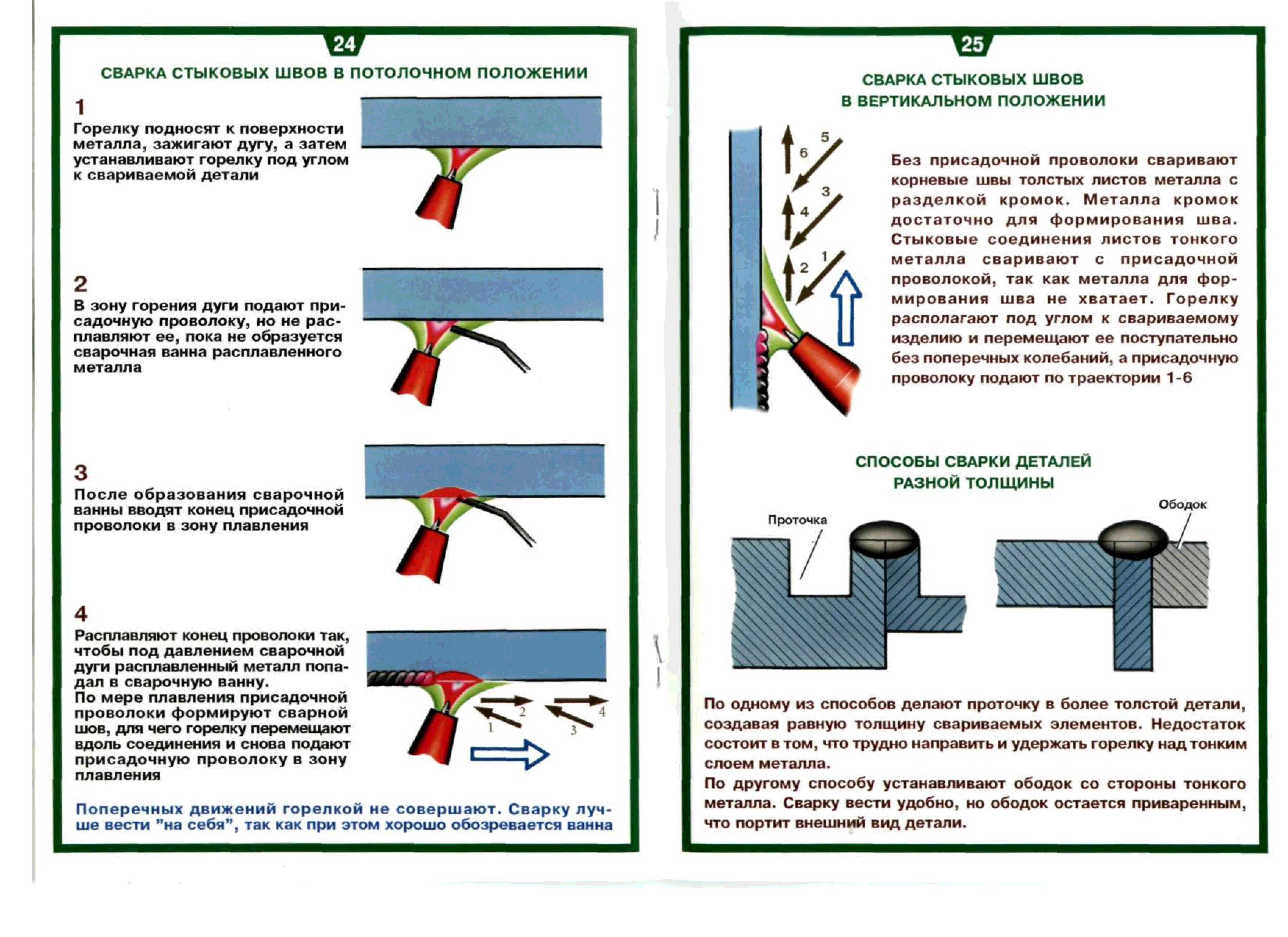

Принцип работы и основные составные части сварочных инверторов

Сварочные инверторы, в отличие от классических аппаратов, классифицируются не как электротехнические, а как электронные устройства. В них реализуется другой принцип преобразования электрического сигнала (и свои характеристики сигнал меняет несколько раз). Сначала переменный электрический ток выпрямляется с помощью полупроводников и становится постоянным. Затем для дополнительного сглаживания он пропускается через фильтр. На следующем этапе сигнал поступает в транзисторный инвертор (другое его название – модулятор) и опять преобразуется в переменный токс частотой порядка 100 кГц. После этого он проходит через трансформатор, понижающий напряжение и повышающий силу тока. Далее сигнал поступает в высокочастотный фильтр и на последнем этапе – в выпрямитель.

Применение высокочастотных преобразователей позволило снизить вес и размеры сварочных аппаратов. Электронная «начинка» дает возможность с высокой точностью регулировать и поддерживать на необходимом уровне параметры электрической дуги. Основными элементами инверторов являются диодные мосты, транзисторы (MOSFET или IGBT) и платы управления. Они делают конструкцию устройств достаточно сложной, но удобной в использовании. Для поддержания высоких эксплуатационных качеств аппаратов используются электронные системы управления и контроля работы мощных транзисторов, параметров питающей сети и выходного тока.

Компактный сварочный инвертор

Режим сваривания

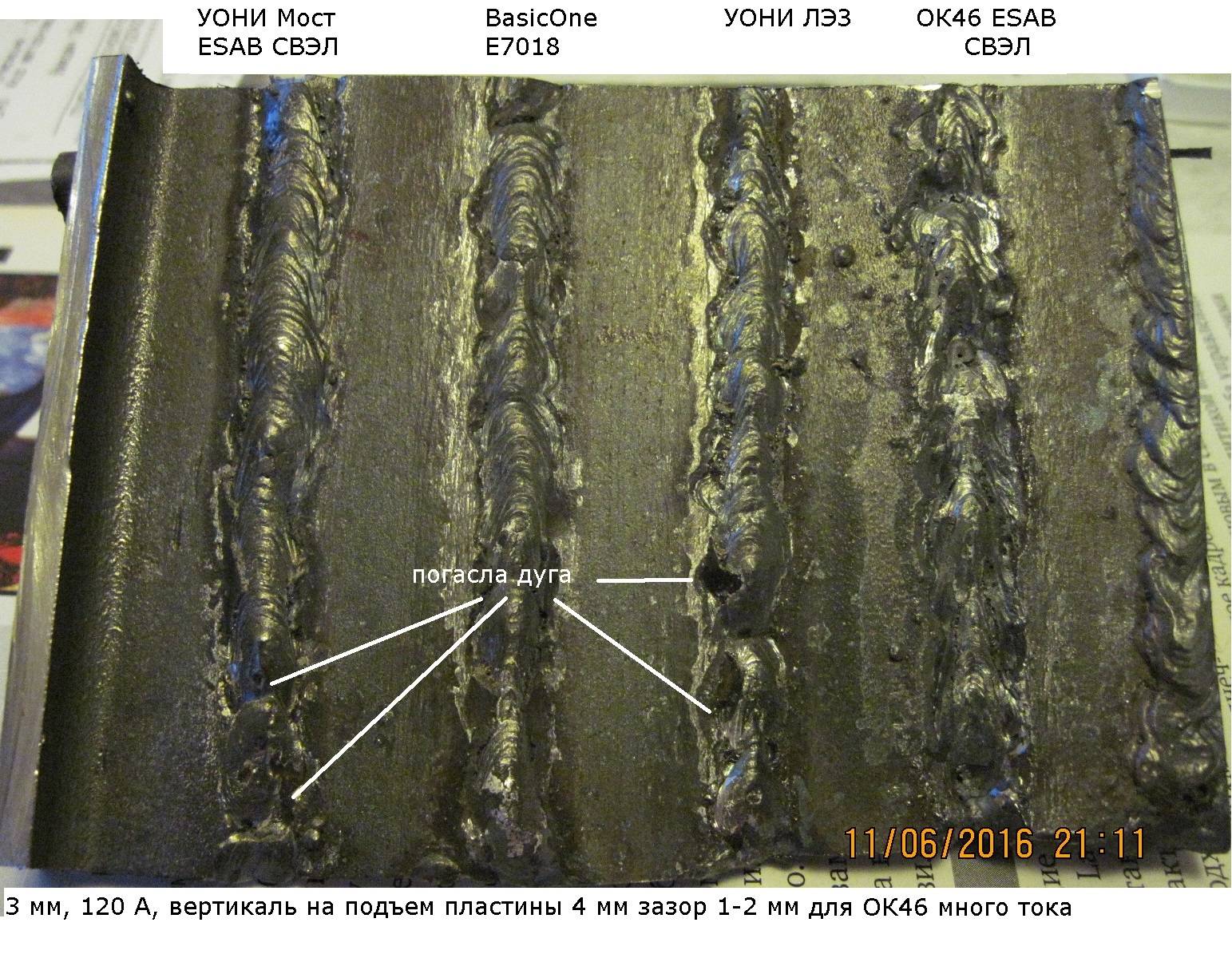

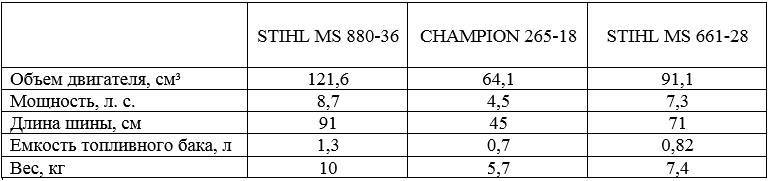

Продукция торговой марки ESAB характеризуется универсальностью. В частности, электроды ОК-46 от сети постоянного или переменного тока прямой или обратной полярности. Благодаря ряду параметров (напряжение холостого хода 50В, стабильность дуги и минимальная сила тока) они могут запитываться от бытовой сети энергоснабжения. Более детальные параметры приведены в таблице:

| Диаметр электрода, мм | Расход на 1 кг, штук | Сила тока в зависимости от положения, A | ||

| нижнее | вертикальное | потолочное | ||

| 2 | 50 | 40-80 | 40-60 | 50-70 |

| 2,5 | 45 | 60-100 | 60-90 | 60-110 |

| 3 | 39 | 80-160 | 80-140 | 80-180 |

| 4 | 19 | 110-210 | 110-200 | 90-220 |

| 5 | 13 | 150-300 | 150-280 | 150-270 |

Самый весомый недостаток электродов данной марки – высокая стоимость. Среди других стоит выделить:

- недостаточная прогреваемость толстостенных материалов;

- по собственному шлаку уже не работают;

- не все могут с первого раза зажечь дугу.

Помимо этого, они быстро отсыревают и требуется предварительная прокалка перед использованием.

Особенности и свойства

Электроды для сварки Эсаб ОК-46 производятся в широком диапазоне размеров. Их диаметр составляет 1,6; 2; 2,5; 3; 4 и 5 мм. По длине они варьируются в зависимости от толщины стержня: 300 мм при Ø 1,6 и 2 мм; 350 или 450 мм – для всей остальной продукции. Для изготовления сердцевины используется проволока марки СВ-08А или СВ-08. На них наносится рутиловая обмазка.

При стандартной нагрузке в процессе выполнения сварочных работ используется примерно 1,4 кг электродов за час. Именно столько потребуется расходного материала, чтобы получить наплав металла общей массой 1 кг. Прокалка электродов перед использованием проводится на протяжении одного часа в печи при температуре 70-90 градусов Цельсия.

В описании от производителя в техдокументации указано, что продукция предназначена для выполнения работ по ручной дуговой сварке. Сваренный стык сможет выдержать нагрузку с давлением 46 кг на один квадратный миллиметр. Именно свойства сварного соединения определяют область использования готовой конструкции и возможность ее эксплуатации в конкретных условиях. Данные параметры полностью зависят от свойств электрода и протекания самого сварочного процесса. Поэтому электроды всегда подбираются под конкретные технические требования к готовой конструкции и в зависимости от вида производимых сварочных работ.

Механические характеристики сварочного шва:

- максимальный предел на прочность – 510 Мпа;

- сопротивляемость на разрыв – 510 Н на миллиметр квадратный;

- текучесть – максимум 400 Мпа;

- относительный выход наплавляемого металла составляет 96%;

- ударная вязкость – 33-70 Дж на квадратный сантиметр при температуре в диапазоне от -20 до 0 градусов Цельсия.

Виды покрытых электродов

Многих, особенно начинающих, сварщиков волнуют проблемы правильного подбора расходного материала. Так какие же нужны электроды для сварки инвертором, какие лучше подходят для разных материалов? Чтобы ответить на этот вопрос нужно рассказать о типах покрытий и о том, какие именно выбрать электроды для сварки конкретных металлов или сплавов. Покрытие служит для следующих целей:

- С помощью оксидов углерода защищает сварочную ванночку от действия атмосферного кислорода.

- Стабилизирует дуговой разряд.

- Способствует удалению кислорода из металла или сплава, раскисляя шов.

- С помощью примесей оказывает легирующее воздействие на шов.

По толщине покрытия эти материалы бывают тонкими (М), средними (С), толстыми (Д) и особо толстыми (Г). Этот параметр регламентируется ГОСТ 9466-75 и влияет на процесс сварки, усиливая воздействие покрытия на шов и стабилизируя его свойства. По химическому составу покрытия электроды делятся на такие типы:

- для постоянного тока используется основное покрытие, которое обеспечивает пластичный шов;

- покрытие с железным порошком, увеличивающее прочность сварки;

- тип с кислым покрытием, обеспечивающий скорость работ и тягучесть свариваемому металлу;

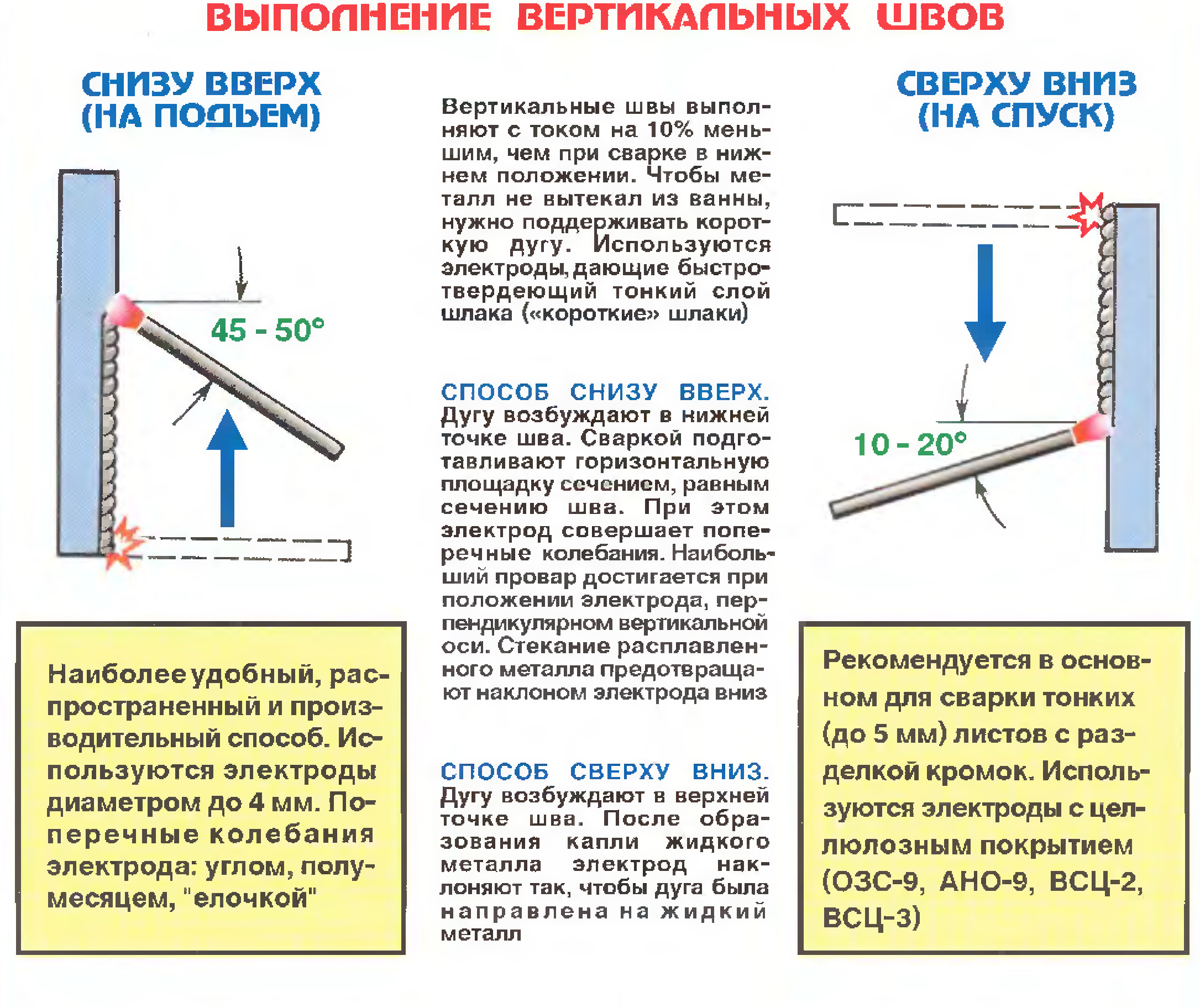

- для вертикальных швов более подходит целлюлозное покрытие с малым образованием шлака;

- тип с рутиловым содержанием и наличием ферромарганца и карбоната магния.

Для осуществления правильного подбора применительно к свариваемому металлу и чтобы избежать залипания электродов, нужно знать какие из них наиболее соответствуют соединяемым заготовкам. Технические характеристики покрытия и рекомендуемые для сварки металлы и сплавы соответствуют разным маркам электродов, а именно:

- для работы с конструкционными низколегированными, углеродистыми сталями необходимо использовать УОНИ-13/55, ОМА-2, ОЗС-30, МР-3М, Ви-10-6, АНО-21 и ВСФ-65У;

- легированные высокопрочные стали варят ЭА-981/15, ЭА-395/9, НИАТ-5, ОЗШ-1 и НИАТ-3М;

- для теплоустойчивых и жаропрочных сталей используют АНЖР-2, ТМЛ-3У, ЦЛ-39, ИМЕТ-10, КТИ-7А и ОЗЛ-35;

- нержавеющие и коррозионностойкие сплавы сваривают с помощью НЖ-13С, НИАТ-1, УОНИ-13НЖ, ЦТ-15, и ЭА-400/10Т;

- разнородные сплавы и стали варят ЭА-391/15, ЦТ-28, ОЗЛ-32, АНЖР-2, НИИ-48Г, ИМЕТ-10, В-56У и ВИ-ИМ-1;

- для спецсталей подходят ОЗЛ-44, АНВ-20, ЭА-112/15 и НИИ48Г;

- чугун варится с помощью ОЗЖН-1, ОЗЧ-2, МНЧ-2, ЦЧ-4;

- для алюминиевых сплавов нужны ОЗА-2, ОЗАНА-2, ОЗА-1 и ОЗАНА-1;

- медь и её сплавы хорошо варятся АНЦ/ОЗМ-2, ОЗБ-2М (бронза), Комсомолец-100, ОЗБ-3;

- для никеля и сплавов используют В-56У, ОЗЛ-32;

- резку металла проводят АНР-2М, ОЗР-2, ОЗР-1.

При безошибочной сварке, согласовав металл заготовки с маркой электрода, вы, скорее всего, сможете избежать залипания при работе с инверторными аппаратами.

Низкое качество

Прежде чем приступать к устранению залипания электрода, надо убедиться в их качестве. Изделия, произведенные в кустарных условиях, могут прилипать даже при отлично подобранном режиме электросварки.

На рынке распространяются подделки известных компаний производителей. Поэтому при покупке не стремитесь за дешевизной, обязательно проверяйте всю документацию.

Но даже продукция одного производителя может отличаться в разных партиях. Нередко первые партии новых марок электродов более качественные, чем последующие.

Электрод может прилипать по причине оббитой обмазки. Чтобы проверить качество обмазки, опытные сварщики советуют при покупке отпустить электрод плашмя с высоты около 2 метров.

Главное чтобы поверхность приземления была ровной. Если обмазка откололась, значит, электроды некачественные и приобретать их не следует.

Отсыревшие электроды тоже будут прилипать. При высокой влажности дуга будет нестабильна и сварщику приходится прижимать край проводника к основному металлу. Это будет вызывать залипание из-за короткой дуги.

В этом случае значительно снижается качество сварного соединения. Шов будет перенасыщаться водородом, на стыке будут образовываться трещины.

При покупке обратите внимание на наличие характерного белого налета на поверхности обмазки. Если налет присутствует, необходимо перед работой обязательно прокалить расходники. Самый простой способ – это закоротить электрод на поверхности металла на некоторое время

Вставив его в держатель, прижать к стальной поверхности и держать около 5 секунд. Затем, движением держателя в сторону и вверх оторвать электрод и приступить к свариванию соединения

Самый простой способ – это закоротить электрод на поверхности металла на некоторое время. Вставив его в держатель, прижать к стальной поверхности и держать около 5 секунд. Затем, движением держателя в сторону и вверх оторвать электрод и приступить к свариванию соединения.

Но этот способ приводит к подгоранию контактов, поэтому его лучше применять в условии отсутствия возможности прокаливания в цивильных условиях. Для нормальной прожарки достаточно поместить их в духовку с температурой 150 °C на 40 мин.

Как предотвратить прилипание электрода

Для предотвращения возможного прилипания необходимо осуществить следующие операции:

- Проверить качество верхнего слоя детали перед сваркой (насколько качественно проведена обработка по удалению лишнего слоя).

- Определить соответствие электродов решаемым задачам (марка и параметры металла), их качество (целостность стержня и обмазки), повышенное содержание влаги.

- Провести проверку параметров подводимого напряжения и уточнить стабильность электрической сети.

- Выставить необходимые значения на сварочном аппарате.

https://youtube.com/watch?v=M7i-jVr1Roo

Качественное проведение этих операций позволит избавиться от неприятных последствий, связанных с прилипанием электрода.

Подготовка электродов и деталей

Процесс выбора и подготовки электродов заключается в выборе марки этого изделия и визуальной проверки его состояния. От правильно выбранной марки во многом зависит качество будущего шва и точность проведения сварочных работ. Опытные сварщики советуют при использовании электродов из уже использованной партии, произвести предварительную их подготовку. Она заключается в принудительной просушке или даже прокалке электродов. Для этого применяют специальные печи, которые позволяют удалить из обмазки электрода повышенное содержание влаги. После такой обработки изделия получаются сухими, пригодными к использованию и практически не прилипают.

Настройка оборудования

Одним из важных моментов, позволяющих избавиться от прилипания электродов во время сварочных работ, является предварительная настройка сварочного аппарата. Её необходимо делать перед каждым началом работы в соответствие с прилагаемой инструкцией. Решение задачи складывается из двух составляющих. Первое – это выбор агрегата с требуемыми характеристиками. Второе – это непосредственная настройка параметров.

Неправильный выбор сварочного агрегата приводит к некачественной сварке и разрушению всей конструкции. Например, использование инвертора пониженной мощности при сварке толстых деталей не позволит получить достаточную силу тока для сваривания и привести к залипанию. При правильном выборе инвертора следует точно выставить необходимые значения, которые позволят реализовать его возможности и получить качественный и надёжный шов. Для исключения ошибок при настройке разработаны специальные таблицы, в которых приведены выставляемые показатели в зависимости от характеристик металла и применяемых электродов.

При неправильной установке параметров электроды могут не только прилипать к поверхности, но и брызгать. Этот эффект наблюдается у некоторых марок электродов, и считается закономерным (например, МР-3, АНО-4(21), ОЗС-12 и некоторых других). Для других типов электродов он считается результатом нарушения выставленных параметров или не соблюдением технологии сварочных работ. Проверить соблюдение полярности, уменьшить силу сварочного тока, уменьшить длину сварочной дуги.

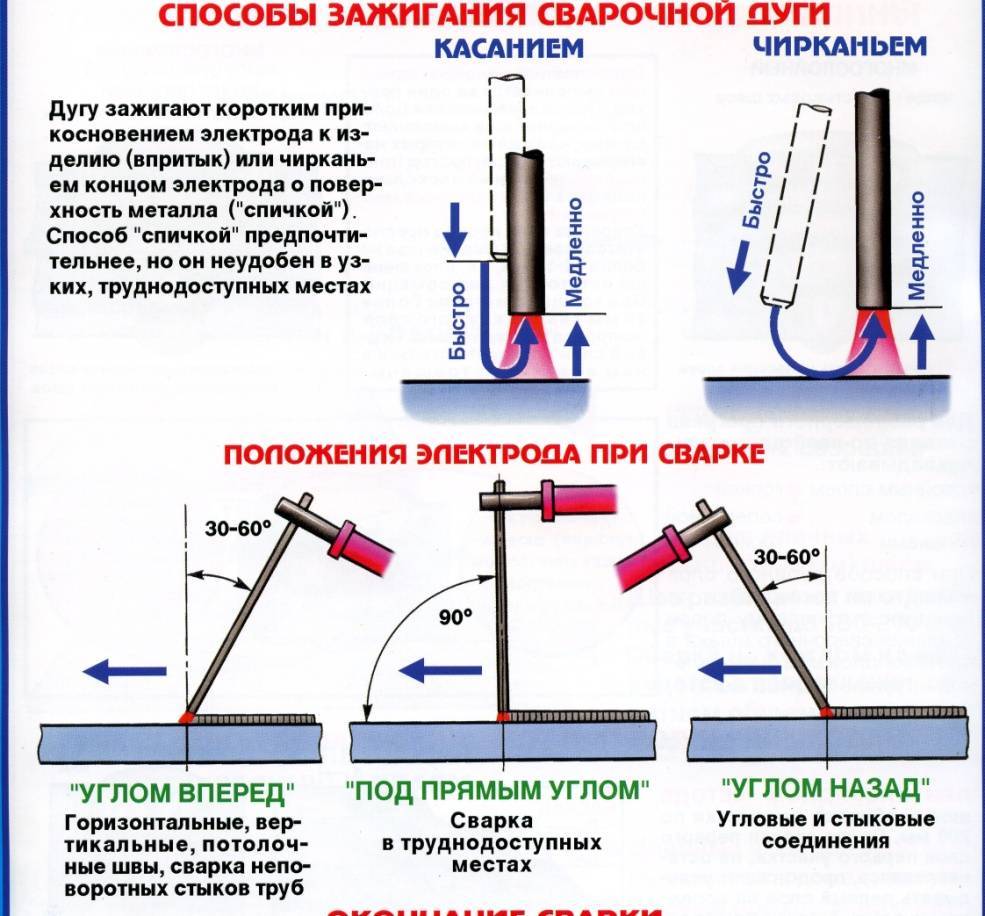

Правильная техника поджога дуги

Для образования сварочной дуги между поверхностью металла и стержнем электрода создаётся разность потенциалов. Её величина зависит от толщины свариваемого изделия и диаметра применяемого расходника.

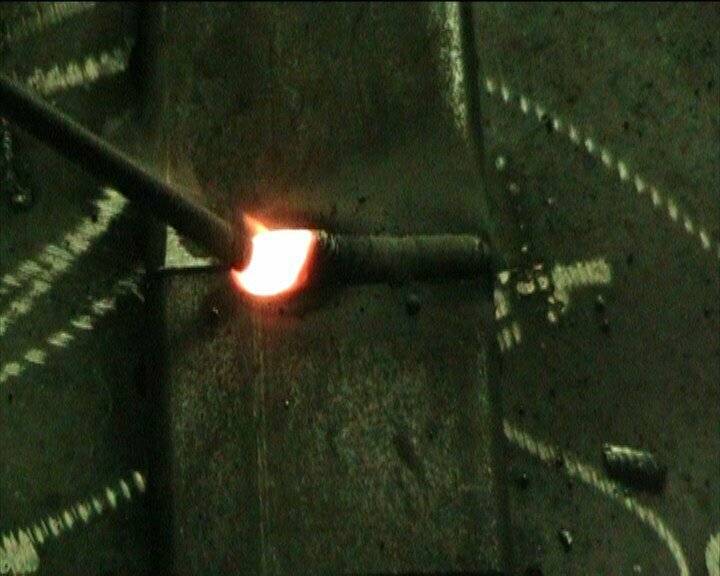

Образование дуги производится при касании электродом поверхности металла (разность потенциалов должна быть около 60В). На скорость возникновения дуги наибольшее влияние оказывает значение силы тока, который возникает в момент касания электродом заготовки. Наиболее удобным способом поджога дуги считается механическое чирканье электродом по поверхности. Если при неудачной попытке произошло образование наплыва — электрод залипает. В случае образования наплыва его необходимо удалить механическим путём. Его удаляют обиванием кончика электрода о металл. Целесообразно это производить о металл, к которому не подключена «масса». В противном случае электрод может опять залипнуть. Чтобы не оставлять следов экспериментальных касаний эту операцию необходимо производить по направлению будущего шва.

История создания «козырька».

Большая часть сварщиков считает «козырёк» негативным процессом, мешающим выполнению качественных швов. Однако это совсем не так и даже наоборот

Ранее, «козырёк» назывался «чулком»

или«стаканом» . Это явление стало инновационным и выявилось случайно 1939 году, когда учёные научно-исследовательского института №13 (НИИ-13) работали над созданием легендарных электродов УОНИИ-13.

«Чулок»

сперва сочли за брак, но тут же выяснили, что этот «дефект»помогает автоматически поддерживать дугу , чего ранее нигде в мире изобретено еще не было. Техника, связаннаяс опиранием конца электрода на свариваемые поверхности , позволяла изолировать факел дуги от контакта с воздухом.

Выявилось также, что «чулок» способствует предохранению плавящегося стержня от насыщения расплавленных капель кислородом и азотом, а также существенно облегчает ведение сварки при малых углах, большой глубине разделки, на вертикальной плоскости и в потолочном положении.

На сегодняшний день все электроды в мире поддерживают автоматизацию дуги через «чулок» («козырёк»), созданный советскими учёными.

Почему прилипает электрод при сварке

Известно, что в сварочных работах основным расходным сырьем являются электроды. Выпускаются они в разнообразии и подходят для соединения разных металлов в особых условиях эксплуатации. При правильно подобранном материале наплавки и режиме пользования, устраняются многие неблагоприятные явления и некачественные соединения. В таких работах требуется соответствие техническим нормативам, а также высокий профессионализм исполнителя. Ведь существует много причин прилипания сварочных электродов.

Перед выпуском расходное сырье подвергается разным уровням контроля, что гарантирует высокое качество приобретаемой продукции. При покупке потребителю остается только сделать правильный выбор и использовать в соответствии с нормативами для достижения определенной эффективности.

Кроме правильного производства, изготовитель должен обеспечить соответствующее хранение и транспортировку своей продукции. Ведь в результате залипания электродов может испортиться конструкция сварного шва и портиться инвертор.

Какие могут быть причины прилипания электродов при проведении работ?

Основной причиной сливания основного металла с расходником, является достаточное покрытие на сварочном электроде. В основном именно конец электрода является уязвимой областью, где осыпается обмазка. Без этой обмазки дуга останется незащищенной, не стабильной, приводя к залипанию.

Электроды могут залипать из-за их сырости. При увлажненной обмазке дуге трудно зажигаться, где не поможет также повышенный объем рабочего тока. Из-за этого материал лучше заменить другим.

Другой причиной залипания может быть скопление влаги покрытием. Сварными электродами во влажном состоянии не желательно работать из-за большого объема водорода в сварочном шве. Это станет причиной появления трещин и дальнейшего залипания.

Также электроды могут залипать в результате несоответствующего рабочего режима. Большинство специалистов бояться перепаливания главного металла и выбирать слабые режимы. В результате недостаточной силы тока, для зажигания дуги не достаточно энергии. Даже при ее коротком зажигании, заряд исчезает и электрод залипает

Поэтому следует обращать пристальное внимание на соответствующий выбор сварочного режима. Также нужно пользоваться оборудованием с точным изменением параметров (особенно при пользовании электродов с малым диаметром). Электроды во время сварки могут липнуть при низком уровне профессионализма, так как может понадобиться опыт зажигания электродов определенного размера и знание деталей работы с разными положениями

Нужно уверенно ловить саму дугу и ее размещение, иначе она будет прерывистой (при высоком размещении электрода) или будет появляться залипание (при его низком положении). Уровень размещения дуги зависит от определенной марки и диаметра электрода

Электроды во время сварки могут липнуть при низком уровне профессионализма, так как может понадобиться опыт зажигания электродов определенного размера и знание деталей работы с разными положениями. Нужно уверенно ловить саму дугу и ее размещение, иначе она будет прерывистой (при высоком размещении электрода) или будет появляться залипание (при его низком положении). Уровень размещения дуги зависит от определенной марки и диаметра электрода.

Элементарной причиной залипания электрода при инверторной сварке является его плохое качество. При приобретении дешевых материалов часто могут проявляться негативные явления.

Рекомендации при сварочных работах

Основные рекомендации к устранению залипания при сварочных работах является следующее:

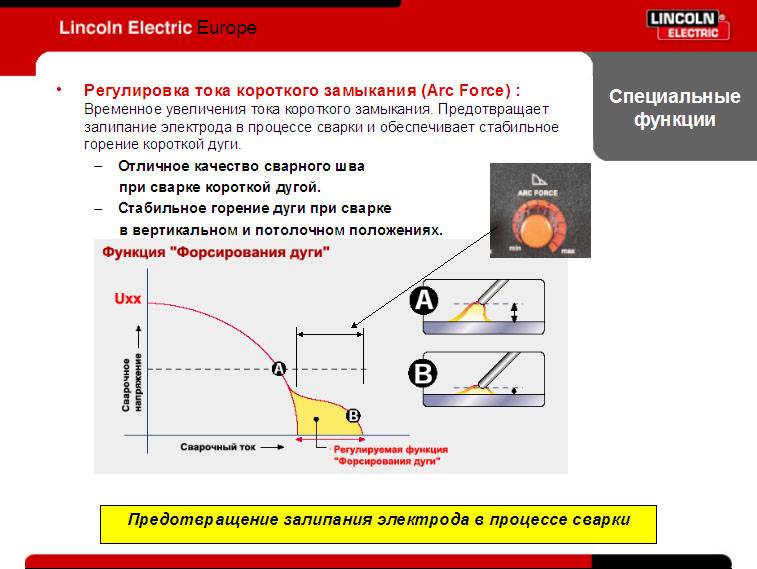

- наличие дополнительной опции «антизалипания» на современном оборудовании. Но в сложных ситуациях опция окажется малоэффективной, но позволит легче и проще проводить сварные работы;

- правильно выбирать электроды и режимы эксплуатации. Иногда для стабилизации горения дуги достаточно увеличивать силу тока;

- просушивать и прокаливать расходные материалы перед работами, устраняя лишнюю влагу;

- проводить проверку концов у электродов перед первым зажиганием и дальнейшими работами из-за возможного наличия шлаков или осыпания обмазки.

svarkagid.com

Что выходит из строя наиболее часто?

Искры в инверторе

В недорогих инверторах такая поломка встречается часто. Выглядит это так: аппарат выдает искру, но при этом отказывается работать. Этому есть логические объяснения, о которых мы и поведаем.

Первым делом стоит внимательно взглянуть на сварочные кабели: очень часто они нуждаются в «реанимации». На первый взгляд явных дефектов может и не быть, но на всякий случай возьмите новые кабели и вставьте их в массу с держаком.

Таким образом дуга зажжется, и у вас будет возможность проверить разъемы на качество работы.

Имеете богатый опыт в таком вопросе? Попробуйте провести ремонт самостоятельно. Во всех других случаях вышли из строя провода, которые находятся на пакетном выключателе. А вдруг последние обгорели?

Не расстраивайтесь: ремонт дается далеко не всем. Чтобы не терять время, нужно обратиться к мастеру. Он вернет ваш инвертор к рабочему состоянию.

Аппарат отказывается варить

Может случиться и так, что индикаторы света будут гореть, а процесс сварки так и не запустится. Как правило, это связано с перегревом инвертора. Об этом мы поговорим через минуту.

А пока – проверьте сварочные кабели на целостность или же подключите новые и снова попытайтесь запустить механизм. Возможно такой простой ремонт сразу поможет.

Сила тока и неисправности аппарата

При неправильном определении допустимой силы тока электрод может прилипать к основанию. Для предотвращения такой проблемы научитесь пользоваться таблицами определения силы тока в зависимости от диаметра электрода. Кончик электрода не должен слишком погружаться в сварочную ванну, что приводит к залипанию. Однако иногда теоретической базы будет недостаточно для создания аккуратного шва. Именно поэтому поможет только практика.

Изначально вы можете бояться увеличения тока из-за рисков образования дыр. По этой причине стык может не провариваться, из-за чего происходит прилипание.

Неправильное хранение и почему прилипает электрод при сварке

Каждый сварщик должен соблюдать правила хранения электродов. Они обозначены производителем на упаковке. Главные требования – температура и влажность. Что касается крупных поставщиков, они чаще всего выполняют эти требования

Кустарные реализаторы не сильно акцентируют на этом внимание, поэтому уже в продажу электроды могут поступить негодными

Электроды должны быть доступными к использованию в соответствии со сроком годности. В противном случае обсыпается поверхностная смазка. Чаще всего страдает наконечник, который отвечает за качество сварки. Такие электроды обязательно залипнут

Важно знать, что после вскрытия упаковки по истечению 8-10 часов рекомендовано дополнительно просушить расходник. Это снизит риски негативного воздействия повышенной влажности. При просушке влага испаряется, и электроды восстанавливают свои свойства

При просушке влага испаряется, и электроды восстанавливают свои свойства.

Почему прилипает электрод при сварке инвертором

Чаще всего причина залипания электрода связана с тем, что используются отсыревшие и не прокаленные электроды, которые лежали без дела долгое время. Если вы уже далеко не начинающий сварщик, то просто прокалите электроды в электрической духовке, около 1-2 часов при температуре 100-300 градусов. Как правило, этого хватает для того, чтобы электроды достаточно просохли и стали варить хорошо.

Вторая причина, чаще всего связана с неправильным розжигом дуги, и она появляется у тех, кто только начал варить. Более подробно о том, как варить электросваркой вы можете прочитать в прошлой статье сайта mmasvarka.ru , поскольку там данные нюансы освещены в полной мере. Однако факт остается фактом, и из-за неправильного розжига дуги, электрод начинает липнуть к металлу, да так, что оторвать его можно потом, только с согнутым концом.

Низкое качество электродов, также может стать причиной их прилипания при сварке. Стоит отдавать предпочтение только проверенным временем производителям, которые выпускают качественные электроды для сварки, уже не один год. Также, неправильно подобранные электроды для инвертора могут привести к проявлению данной проблемы. Сварочный инвертор выдаёт постоянный ток, поэтому и электроды должны быть подходящими.

Неочищенная и ржавая поверхность металла, вот еще одна из причин, которая приводит к залипанию электродов при сварке инвертором. Не забывайте о том, что нужно чистить заготовки для сварки от ржавчины, краски, битума и т. д. Тогда и проблем с залипанием электрода будет на одну меньше.

Ну и последняя причина, из-за которой может прилипать электрод, это неправильные регулировки инвертора. В данном случае речь идет о параметрах тока для сварки. Если ток выбран слишком маленького значения, то электрод станет липнуть к поверхности металла.

Чтобы избежать данной проблемы, нужно изначально оценивать толщину свариваемого металла, а уж затем подбирать электроды соответствующего диаметра и выставлять ток на инверторе, исходя от данного значения.

Как не допустить залипание электрода

Итак, следует подвести итоги и выделить основные моменты, чтобы не столкнуться с такой проблемой, как прилипание электрода при сварке.

Что мы, в конце концов, имеем:

Электроды должны подходить для сварки инвертором, быть подобраны в соответствии с толщиной свариваемого металла и абсолютно сухими;

Сварочный ток на инверторе должен быть выставлен в соответствии с диаметром применяемых для сварки электродов;

Поверхность свариваемого металла не должна быть грязной и ржавой;

Напряжение в электросети (о чем не было сказано выше) должно быть нормальных показателей

Часто отклонение напряжения в меньшую сторону, приводит к тому, что инвертор попросту не вытягивает и не выдаёт нужные параметры тока;

В процессе сварки металлов крайне важно исключить такие ошибки, как неправильный розжиг или слишком короткая дуга.. Все вышеперечисленные советы должны помочь начинающим электросварщикам в их непростом деле

Все вышеперечисленные советы должны помочь начинающим электросварщикам в их непростом деле.

Причины залипания электрода во время сварки

Даже у высококвалифицированного электросварщика может возникнуть ситуация с залипанием электрода при сварке

Опытный сварщик сможет легко решить эту проблему, а для начинающих важно знать причины залипания и уметь их устранять

Основные причины залипания

В первую очередь следует обратить внимание на сварочный инвертор. Если он малой мощности, то не сможет выдать достаточную силу тока для сваривания толстых деталей. Есть немало и других причин, почему прилипает электрод во время сварки, к ним относятся:

Есть немало и других причин, почему прилипает электрод во время сварки, к ним относятся:

сырые электроды; оббитая обмазка или ее низкое качество; материал сердечника не подходит для свариваемого металла; большие перепады напряжения в сети, могут привести к низкому сварочному току или к его резким скачкам; сварщик с низкой квалификацией, из-за боязни прожечь дырку выставляет очень малую силу тока на сварочном аппарате; сбой настроек аппарата или инвертора; при подключении перепутаны фазы, сварка ведется током обратной полярности

Это правило не распространяется при сварке алюминия и его сплавов; возможно, нарушена целостность сварочного кабеля; обратите внимание на нагрев сварочного держака, при очень высокой температуре, необходимо провести его подключение к кабелю; плохое качество подготовительных работ, детали не очищены от смазки или ржавчины; возможна причина в низкой квалификации сварщика и не умении поддерживать нормальный уровень горения электрода; возможно причина в сильном загрязнении электрода.. Как видно, электроды прилипают либо из-за несоблюдения технологии, либо из-за каких-либо дефектов в них самих. Как видно, электроды прилипают либо из-за несоблюдения технологии, либо из-за каких-либо дефектов в них самих

Как видно, электроды прилипают либо из-за несоблюдения технологии, либо из-за каких-либо дефектов в них самих.

Влияние питающей сети

Если в сети величина напряжения очень низкая – это одна из причин, почему липнет электрод у сварщика, не зависимо от уровня его мастерства.

Возможно, причина кроется в малом сечении подводящего провода. Необходимо устранить недостатки электропроводки или подключиться к более надежной сети. Помогут решить проблему стабилизаторы напряжения достаточной мощности.

Если вам приходится подключаться к сети через удлинитель, убедитесь, что сечение проводов не менее 2,5 мм2. При необходимости можно применить и более тонкие провода. Но в этом случае придется взять более тонкие электроды и сделать меньше сварочный ток.

Покупая сварочное оборудование, не надо экономить средства. Лучший вариант сварочного аппарата – это аппарат с дополнительной функцией «антизалипания электрода». Такой конвектор позволит избежать большинства причин залипания, но не сможет полностью исключить его.