Понятие о пластической деформации

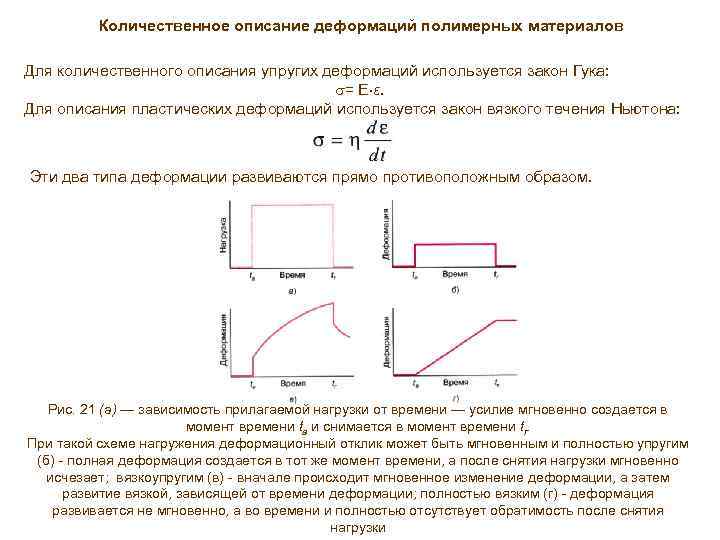

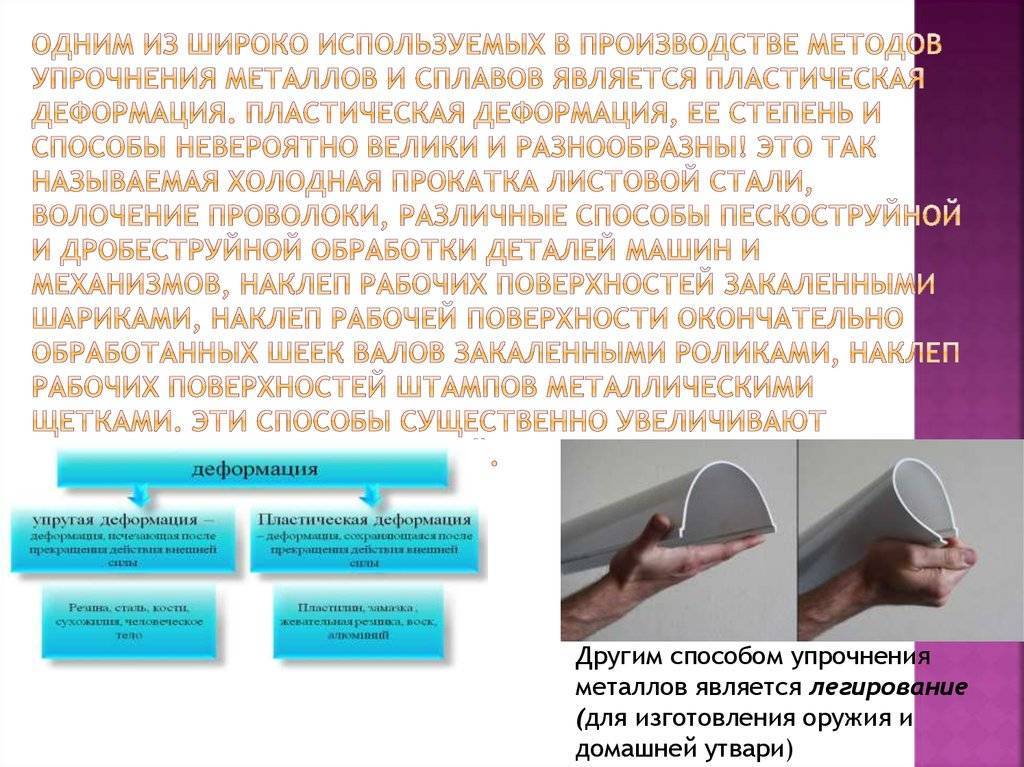

Деформацией называют процесс изменения формы и размеров тела под действием приложенных к нему нагрузок. Различают деформацию упругую (обратимую) и пластическую (остаточную). Упругой называют такую, при которой после снятия нагрузок тело восстанавливает свою первоначальную форму. Эта деформация (далее «деформация» — «Д») сопровождается изменением расстояний между атомами в кристаллической решетке в пределах ее параметра.

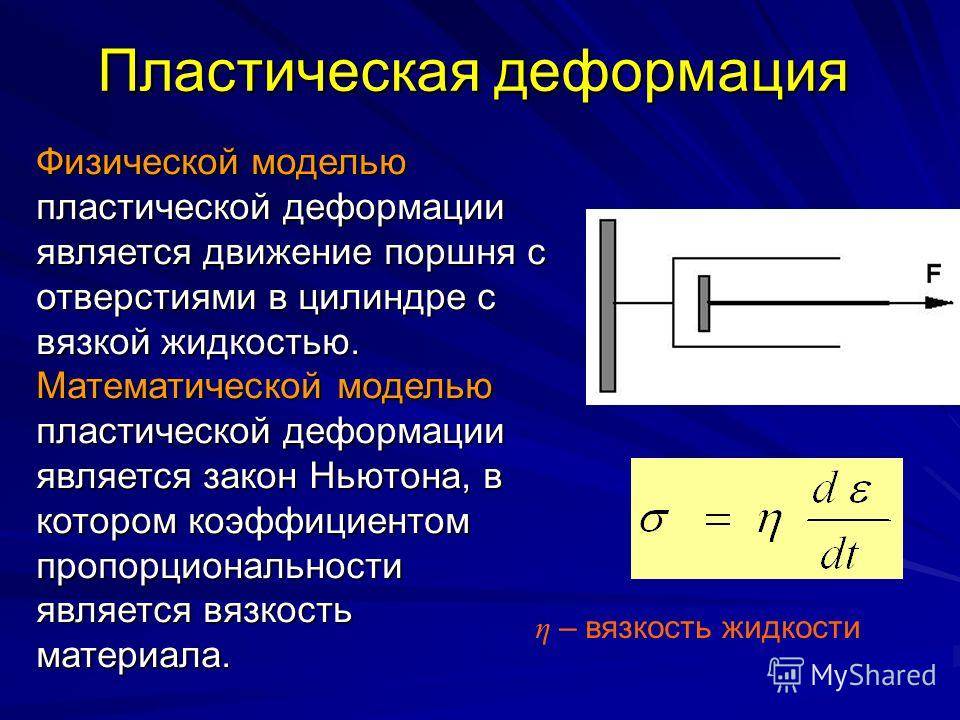

Пластической деформацией называют такую, при которой после снятия внешней нагрузки тело не восстанавливает первоначальную геометрическую форму и размеры. «Д» сопровождается смещением одной части кристалла по отношению к другой на расстоянии, значительно превышающем расстояние между атомами в кристаллической решетке.

Пластической «Д» всегда предшествует упругая «Д». Таким образом, общая пластическая деформация в момент действия нагрузки всегда состоит из упругой и пластической «Д». Упругая «Д» после снятия нагрузки исчезает

«Д» имеет важное практическое значение поскольку процессы обработки металлов давлением основаны на деформации заготовок. «Д» сопровождается не только изменением формы и размеров тела

Одновременно с этим в металле появляется внутреннее напряжение и происходит изменение его механических и физико-химических свойств.

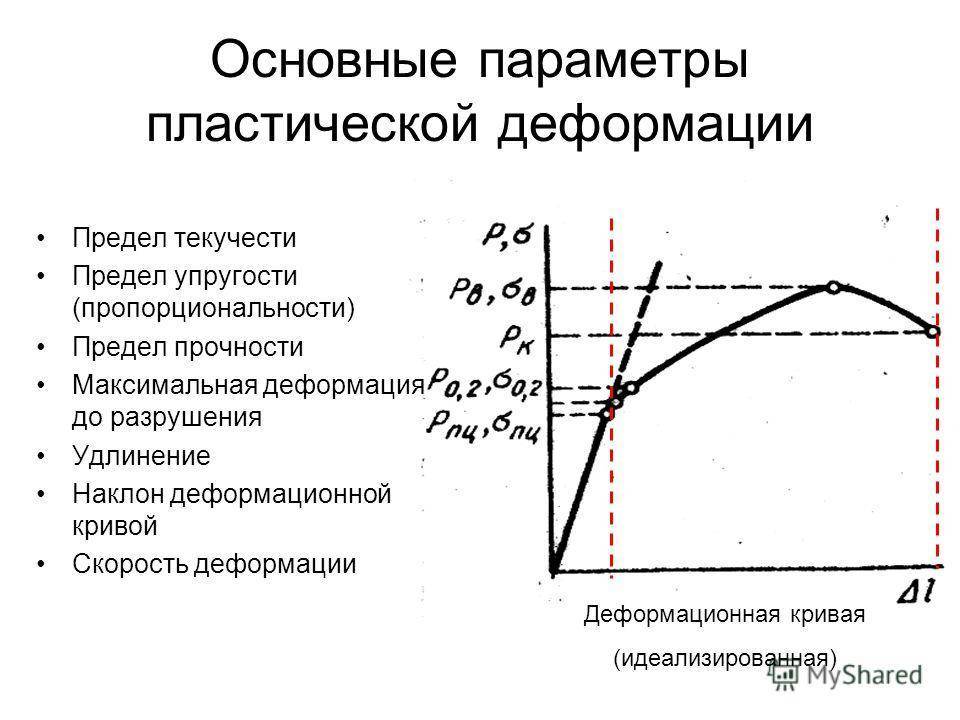

Величина и характер деформации зависят от пластических свойств металла. Пластичность металлов примерно может быть оценена относительным удлинением и относительным сужением при испытании образцов на растяжение. К характеристикам пластичности металлов относится также ударная вязкость, показывающая работу разрушения при изгибании надрезанного образца, отнесенную к его площади сечения в месте надреза.

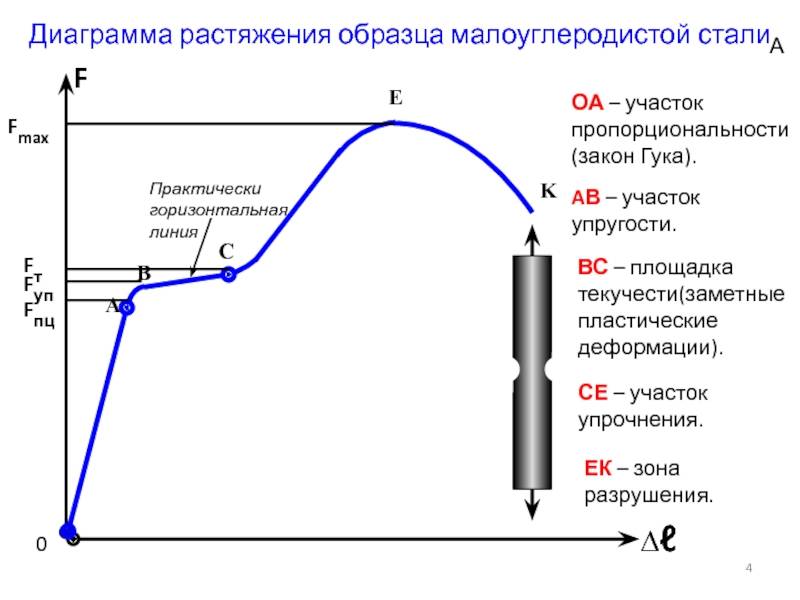

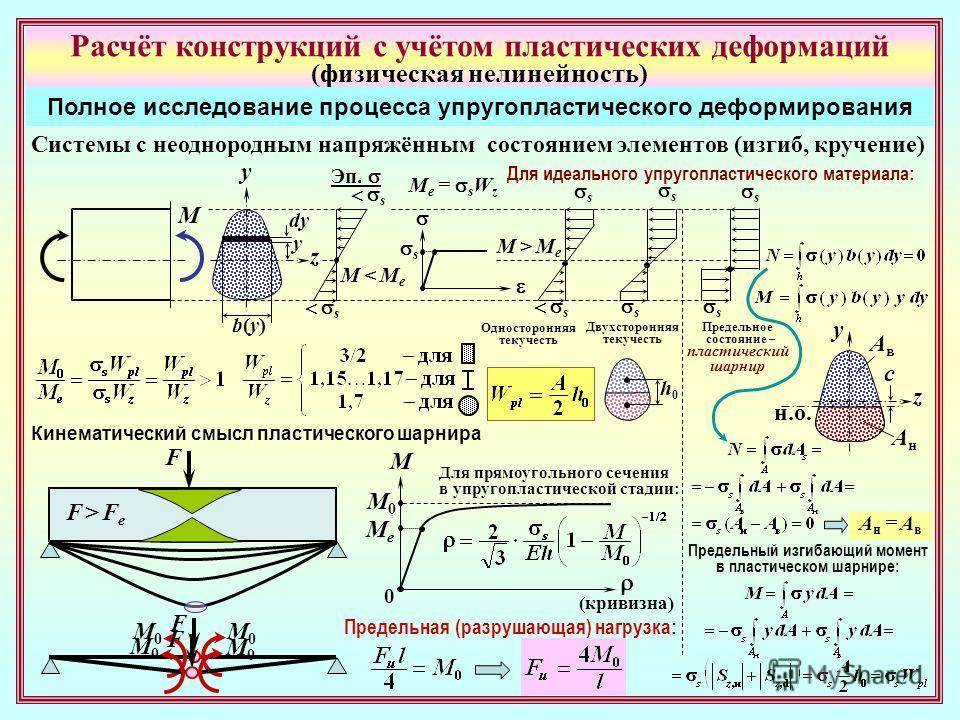

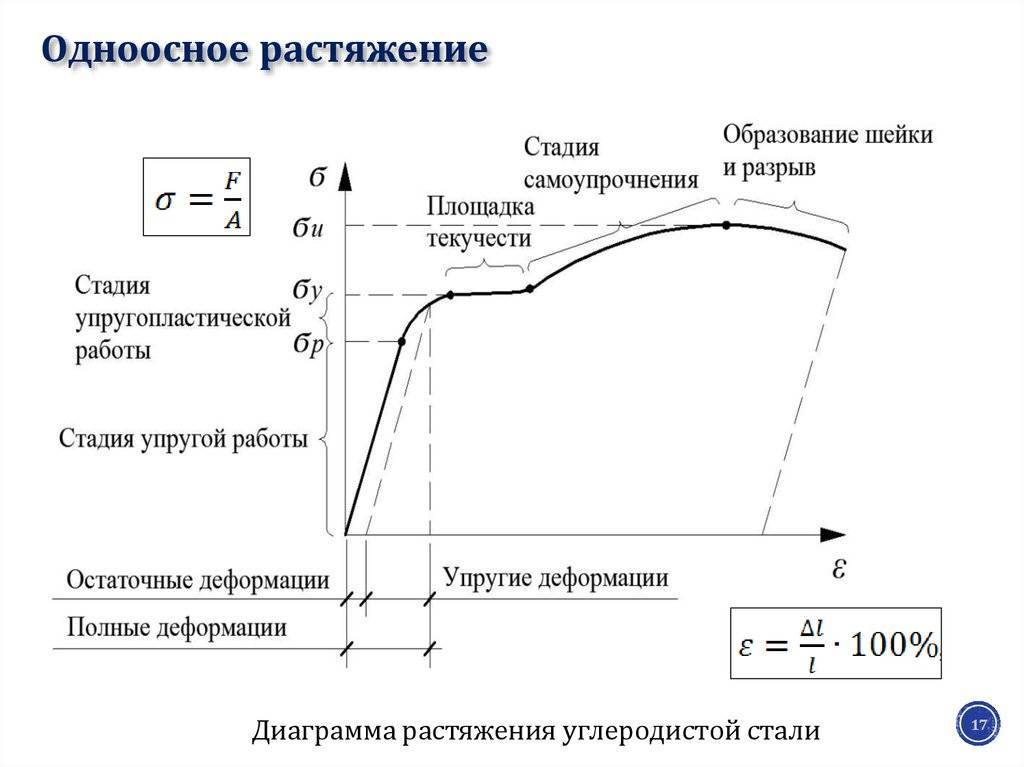

Представление о упругих и пластических свойствах различных металлов дают диаграммы условной (рис. 1.5, а) и действительных напряжений и деформаций (рис. 1.5, б).

Диаграммы условных и действительных напряжений и деформаций обычно строятся на основании данных, полученных при испытании изразцов на растяжение. В диаграммах условного напряжения по оси ординат откладывается условное напряжение, по оси абсцисс относительное удлинение (рис. 1.5, а).

Условное напряжение определяется отношением усилия, действующего в данный момент, к первоначальной площади поперечного сечения образца.

| Рисунок 1.5. Схематическая диаграмма растяжений |

По диаграмме условного напряжения можно определить границу пропорциональности, предел текучести (физический и условный) и временное сопротивление разрыву. Широкое распространение получили диаграммы действительного напряжения в координатах. Настоящее напряжение S — относительное сужение площади поперечного сечения образца (рис. 1.5, б). Настоящее напряжение S является усилиями, отнесенными к площади поперечного сечения образца в данный момент испытания. На диаграмме действительного напряжения точка Sв характеризует напряжение, соответствующее началу образования шейки, а точка Sk — напряжение в момент разрыва. Касательная к кривой в точке Sв отсекает на оси ординат отрезок, близкий по величине временному сопротивлению разрыву, т.е. S0 = 6в

Действительная деформация выражается относительным сужением или относительным удлинением, выраженным через относительное сужение, . Кривая на диаграмме действительного напряжения (рис. 1.5, б) характеризует способность материала сопротивляться пластической деформации растяжением. Кривые действительного напряжения часто называют кривыми укрепления, поскольку действительное напряжение является пределом текучести материала, которое получает при укреплении при растяжении. При обработке давлением пользуются в основном диаграммой действительного напряжения, поскольку она точнее отражает действительные свойства металлов.

Чем больше разница между пределом прочности и пределом текучести, тем пластичнее металл. В хрупких материалах величина предела текучести приближается к пределу прочности, поэтому они разрушаются почти без пластической деформации. Так разрушается чугун, стекло, фарфор, горные породы и др. Следует отметить, что при нагреве металла до высоких температур значение предела текучести почти совпадает со значением предела прочности.

Источник → список литературы.

Изменение свойств металлов в результате пластической деформации

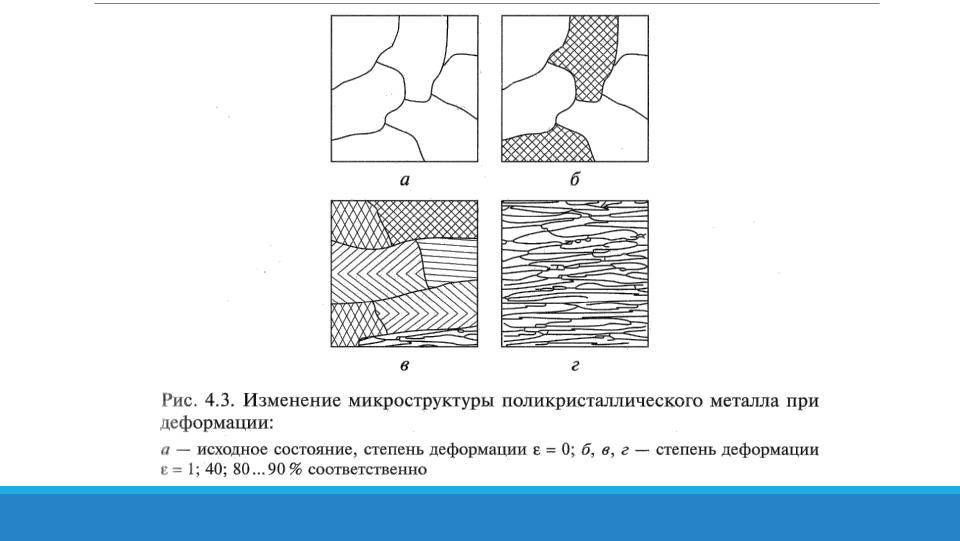

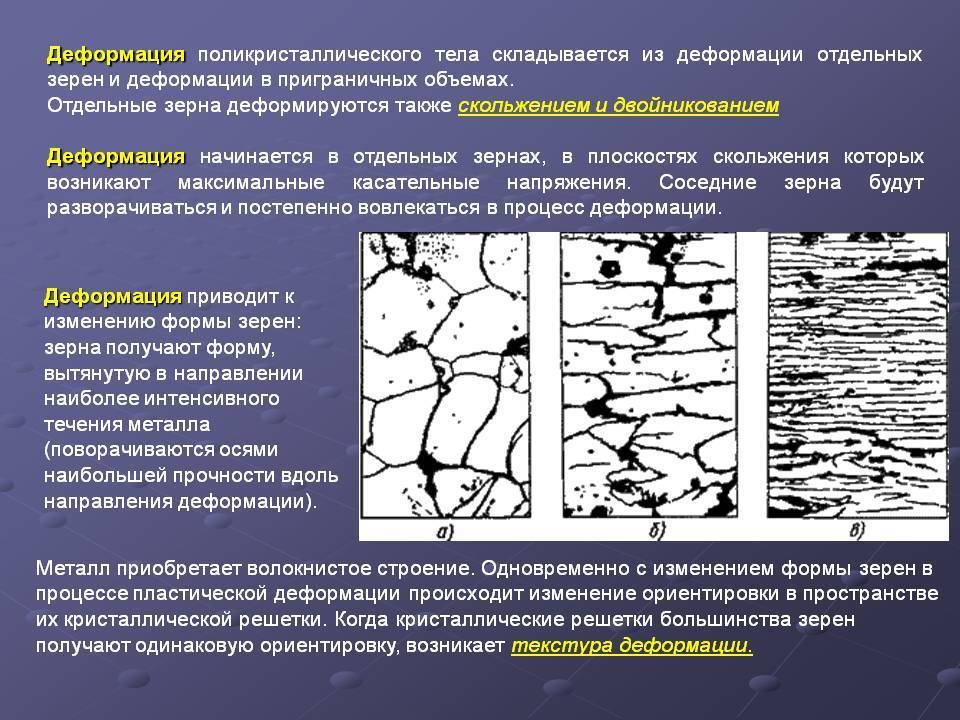

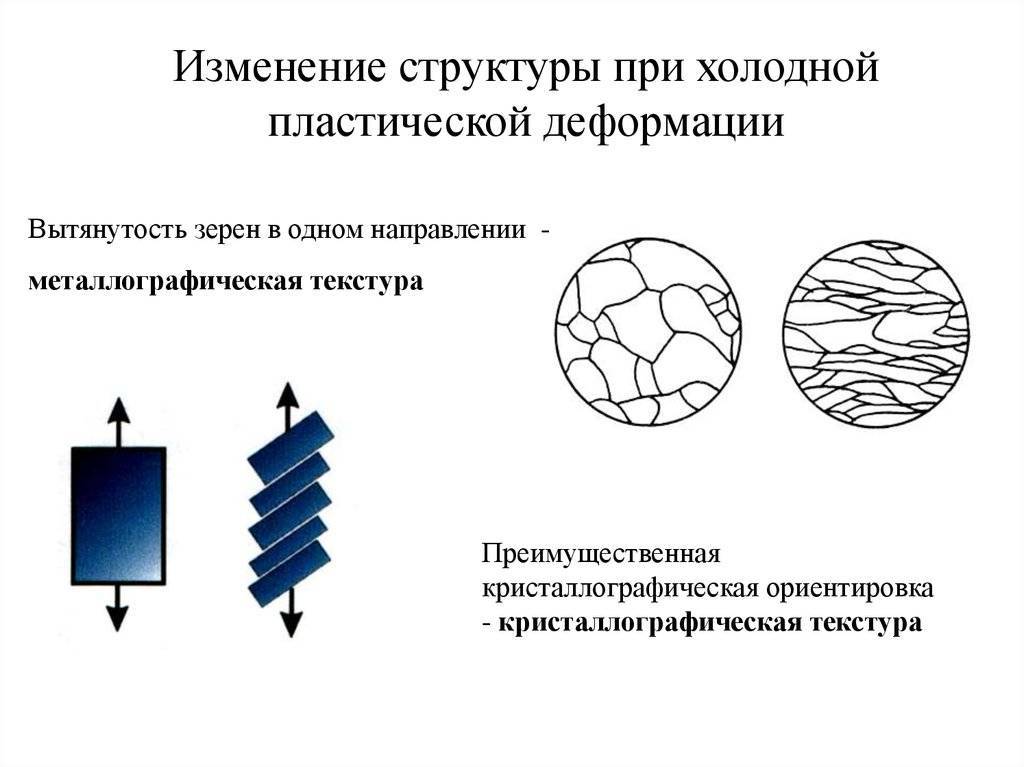

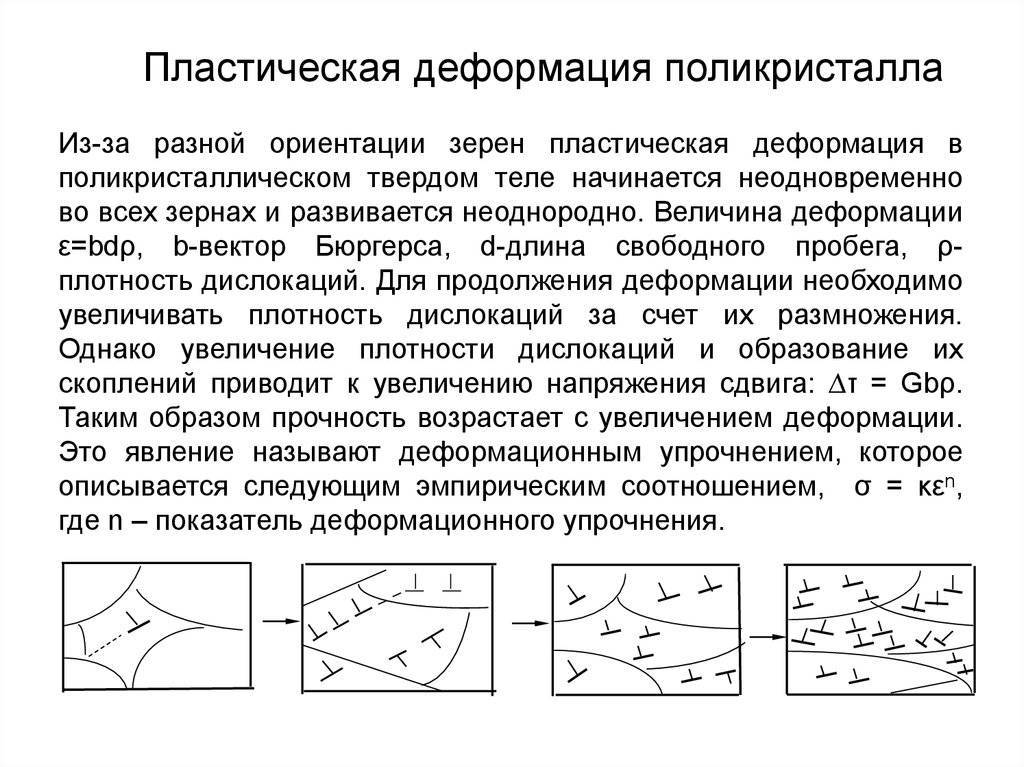

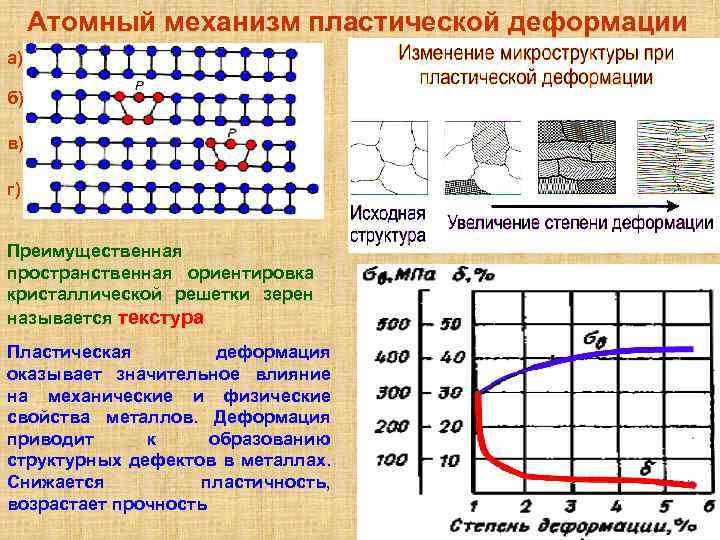

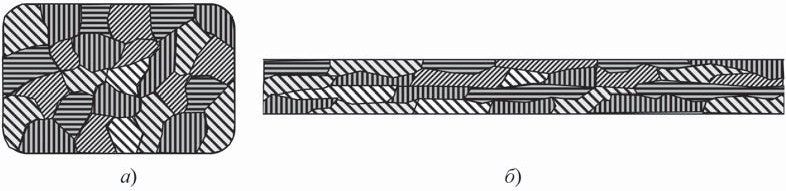

Пластическая деформация заготовки, сопровождающаяся изменением ее формы и размеров, связана с изменением формы каждого отдельного зерна. При обработке давлением зерна вытягиваются (деформация удлинения), а поперечный размер их уменьшается (деформация укорочения). При этом металл приобретает волокнистое строение. Такое направленное расположение зерен называется текстурой (слоистостью) деформации (рис. 15).

Рис. 15. Характерные текстуры металлов и сплавов: а – до деформации; б – после пластической деформации

Образующиеся волокна с вытянутыми вдоль них межзеренными прослойками определяют различные свойства деформированного металла или сплава вдоль и поперек волокон. При этом металл, практически изотропный до деформации, после нее становится анизотропным, т.е. обладающим различными свойствами в различных направлениях относительно волокон. Вдоль волокон прочность, особенно пластичность и ударная вязкость, выше, чем поперек волокон. Текстура даже после отжига и рекристаллизации частично остается в металле, и наведенная анизотропия сказывается на дальнейшей обработке давлением, например влияет на процесс образования фестонов при вытяжке листовых заготовок.

Пластическая деформация существенно изменяет механические свойства поликристаллического тела.

Влияние обработки давлением на структуру и свойства металла

В зависимости от температурно-скоростных условий деформирования различают холодную и горячую деформацию.

Холодная деформация характеризуется изменением формы зерен, которые вытягиваются в направлении наиболее интенсивного течения металла (рис.11, а). При холодной деформации формоизменение сопровождается изменением механических и физико-химических свойств металла. Это явление называют упрочнением (наклепом) (механизм рассмотрен выше).

Изменения, внесенные холодной деформацией в структуру и свойства металла, не необратимы. Они могут быть устранены, например, с помощью термической обработки (отжигом).

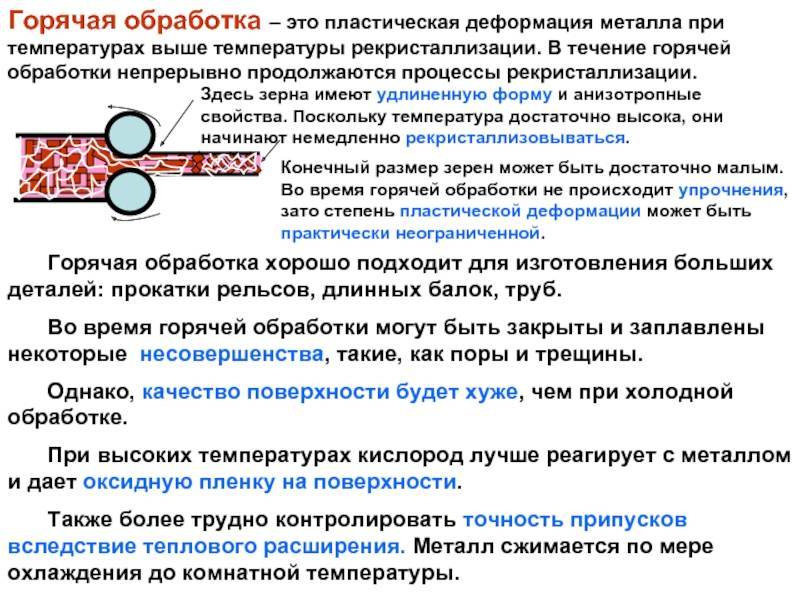

Формоизменение заготовки при температуре выше температуры рекристаллизации сопровождается одновременным протеканием упрочнения и рекристаллизации.

Горячей деформацией называют деформацию, характеризующуюся таким соотношением скоростей деформирования и рекристаллизации, при котором рекристаллизация успевает произойти во всем объеме заготовки и микроструктура после обработки давлением оказывается равноосной, без следов упрочнения (рис.11, б).

Следует отметить, что рекристаллизация протекает не во время деформации, а сразу после ее окончания и тем быстрее, чем выше температура. При очень высокой температуре, значительно превышающей температуру рекристаллизации, она завершается в секунды и даже доли секунд.

Чтобы обеспечить условия протекания горячей деформации, приходится с увеличением ее скорости повышать температуру нагрева заготовки (для увеличения скорости рекристаллизации).

При горячей деформации сопротивление деформированию примерно в 10 раз меньше, чем при холодной деформации, а отсутствие упрочнения приводит к тому, что сопротивление деформированию (предел текучести) незначительно изменяется в процессе обработки давлением. Этим обстоятельством объясняется в основном то, что горячую обработку применяют для изготовления крупных деталей, так как при этом требуются меньшие усилия деформирования (менее мощное оборудование).

При горячей деформации пластичность металла выше, чем при холодной деформации. Поэтому горячую деформацию целесообразно применять при обработке труднодеформируемых, малопластичных металлов и сплавов, а также заготовок из литого металла (слитков). В то же время при горячей деформации окисление заготовки более интенсивно (на поверхности образуется слой окалины), что ухудшает качество поверхности и точность получаемых размеров.

Холодная деформация без нагрева заготовки позволяет получать большую точность размеров и лучшее качество поверхности по сравнению с обработкой давлением при достаточно высоких температурах. Отметим, что обработка давлением без специального нагрева заготовки позволяет сократить продолжительность технологического цикла, облегчает использование средств механизации и автоматизации и повышает производительность труда.

а) б)

Рисунок 11. Схема изменения микроструктуры металла при прокатке:

а) холодная пластическая деформация;

б) горячая пластическая деформация

Для каждого металла и сплава существует своя температурная область холодной и горячей обработки давлением. Пластическое деформирование железа при 600° С следует рассматривать как горячую обработку, а при 400 °С – как холодную. Для свинца и олова пластическое деформирование даже при комнатной температуре является по существу горячей обработкой, так как температура 20° С выше температуры рекристаллизации этих металлов. Эти металлы в практике называют ненаклепываемыми, хотя при деформировании у них образуются линии сдвига (что показывает, например, характерный хруст оловянной пластинки при ее изгибании).

При горячей обработке металла, чтобы увеличить его пластичность, а также чтобы устранить возможность наклепа, применяют температуры, значительно превосходящие минимальную температуру рекристаллизации.

Для отжига наклепанного материала в производственных условиях применяют более высокие температуры, чем минимальная температура рекристаллизации, для обеспечения большей скорости рекристаллизационных процессов. В табл.1 приведены теоретические температуры рекристаллизации, температуры, при которых в производственных условиях осуществляют рекристаллизационный отжиг, а также температуры горячей обработки давлением.

Рекристаллизационный отжиг чаще применяют как межоперационную термическую обработку при холодной прокатке, волочении, штамповке и т.д. (для снятия наклепа), а иногда как окончательную обработку для получения заданных свойств изделий и полуфабрикатов.

Таблица 1 – Температура рекристаллизации и горячей обработки

металлов давлением

1.1. Общие сведения об обработке металлов давлением

В основе всех процессов обработки металлов давлением (ОМД) лежит способность металлов и их сплавов под действием внешних сил пластически деформироваться, т. е., не разрушаясь, необратимо изменять свою форму и размеры. При этом изменяется структура металла, его механические и физические свойства.

Обработка металлов давлением известна с древнейших времен. Холодная ковка самородной меди и метеоритного железа была известна еще до того, как люди начали добывать металлы из руд (VII в. до н. э.). Техника обработки металлов давлением получила развитие в X…XIII веках, когда кузнецы научились изготавливать многослойные мечи и топоры со стальными закаливаемыми лезвиями, а также предметы бытового назначения, инструменты и ремесленные приспособления. Ручная ковка была исторически первым из применяемых до сих пор способов формоизменяющей обработки металлов. Первый паровой молот, появившийся в 1843 г., деформировал металл силой падения груза, а для поднятия которого использовался пар. В 1888 г. появился молот двойного действия, у которого верхняя «баба» при движении вниз дополнительно разгонялась силой пара. Прокатка металлов возникла позже ковки и волочения. Первые сведения о прокатке относятся к XV в. (прокатка свинцовых полос). Основоположником современных методов прокатки принято считать английского изобретателя Г. Корта, изготовившего первый прокатный стан в 1783 г.

В настоящее время давлением обрабатывают около 90 % всей выплавляемой в мире стали, а также большое количество цветных металлов и их сплавов (до 60 %). В машиностроении наиболее широко применяется штамповка (горячая объемная и листовая). В современном автомобиле насчитывается до 90 % штампованных деталей (облицовочные детали, детали подвески, колесные диски, валы и шестерни коробки передач, детали двигателя (поршни, шатуны, коленчатые и распределительные валы, клапаны), тормозные колодки, бензобаки, глушители и др.), половина из которых не подвергается никаким другим видам обработки, в тракторе — 70 %. Современные двигатели конструктивно состоят из деталей (до 100 %), полученных ОМД.

Обработка металлов давлением — группа методов получения полуфабрикатов или изделий требуемых размеров и формы путем пластического деформирования заготовок за счет приложения внешних усилий.

Основными процессами ОМД являются: прокатка, прессование, волочение, ковка, объемная и листовая штамповка. По назначению они подразделяются на следующие две группы:

1. Процессы ОМД, направленные на получение машиностроительных профилей — изделий постоянного поперечного сечения по их длине (прутков, труб, проволоки, лент, листов и др.). К этим процессам относятся прокатка, прессование и волочение. Изделия, полученные этими методами, применяются в строительных конструкциях или в качестве заготовок для последующего изготовления из них деталей другими методами (резанием, ковкой, штамповкой и т. д.).

2. Процессы ОМД, направленные на получение машиностроительных заготовок, которые имеют форму и размеры, приближенные к готовым деталям, и только в рядечсалеув требуют обработки резанием для придания им окончательных размеров и получения необходимого качества поверхности. К этим процессам относятся ковка и штамповка.

При ОМД, во-первых, достигается получение изделий сложной формы из заготовок простой формы и, во-вторых, улучшается кристаллическая структура исходного литого металла и повышаются его физико-механические свойства.

Преимуществами методов ОМД являются следующие:

1) низкая трудоемкость процессов и, следовательно, их высокая производительность;

2) рациональное использование металла (коэффициент использования металла (КИМ) приближается к единице);

3) стабильность размеров и относительно высокая точность изготавливаемых деталей при большой сложности их форм;

4) универсальность используемого прессового оборудования;

5) возможности для механизации и автоматизации технологических процессов;

6) простота осуществления процесса.

Главными недостатками методов ОМД являются следующие: относительно высокая стоимость инструмента (в условиях серийного производства она составляет до 14 % от себестоимости деталей), а также сложность и уникальность прессового оборудования.

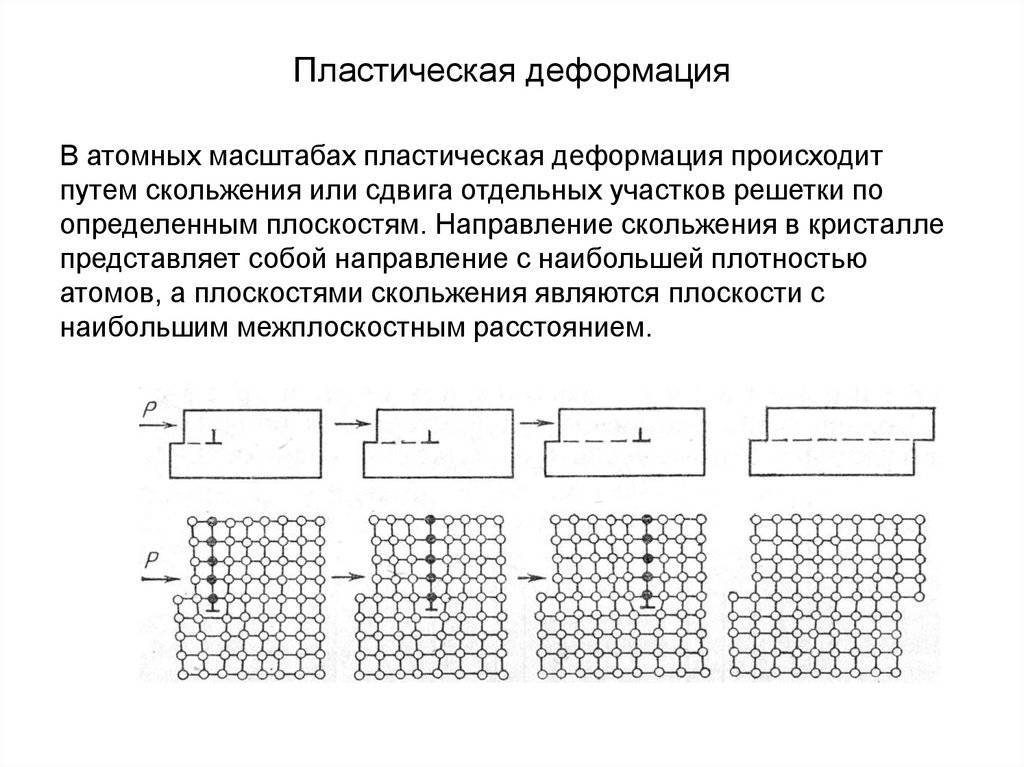

Пластическая деформация

Теория дислокаций утверждает, что с приложением нагрузки к реальным кристаллам металла смещение одной части кристалла относительно другой происходит не одновременно по всей площади скольжения. Начинается оно в точке дефекта кристалла и распространяется при значительно меньшем внешнем усилии, чем при одновременном скольжении целого блока атомов. Значительное расхождение между теоретическими и фактическими значениями напряжений (например, для меди оно составляет 1540 МПа и 1 МПа, для железа – 2300 МПа и 29 МПа) объясняется наличием в стали структурных дефектов, около которых сдвиг вначале локализуется, а затем распространяется вместе с самим дефектом с некоторой скоростью.

Дислокации располагаются в наиболее плотноупакованных плоскостях кристаллической решётки. При возрастании нагрузки первыми начинают двигаться дислокации той плоскости скольжения, в которых касательные напряжения максимальны. Для начала пластического течения необходимо, чтобы касательное напряжение превышало критическое значение, величина которого зависит от исходной структуры деформируемого металла. Данное обстоятельство предопределяет необходимость учёта истории деформирования материала, что позволяет определять количественные и качественные параметры процесса пластической деформации.

Виды пластической деформации металлов определяются характером перемещения кристаллов во время приложения усилия. Такое перемещение может происходить скольжением и двойникованием.

Скольжение

Скольжение является основным видом пластической деформации идеального кристалла. Обычно в качестве плоскостей скольжения выступают плоскости с наибольшей плотностью расположения атомов, а направлениями скольжения являются направления, по которым межатомные расстояния имеют минимальное значение.

В гексагональной решётке можно провести только одну плоскость, в которой расположено наибольшее число атомов – это плоскость основания. В решётках кубической формы таких плоскостей больше. Поэтому при прочих равных условиях металлы с гексагональной решёткой менее пластичны, чем металлы с кубической решёткой.

Пластическое деформирование начинается, прежде всего, в тех плоскостях скольжения, и по тем направлениям, которые расположены под оптимальным углом по отношению к внешней силе. Так, при сжатии и растяжении пластическая деформация возникает в первую очередь в плоскостях, расположенных под углом 45

к линии действия внешней силы.

Скольжение является сдвиговым деформационным процессом. Известно, что если отполированный образец из моно- или поликристалла подвергнуть нагружению, то при определённой нагрузке на поверхности образца появляются сетки линий скольжения, называемые линиями Чернова-Людерса. Эти линии качественно характеризуют сдвиг одних частей образца относительно других.

Двойникование

В некоторых металлах – магнии, цинке, золоте, железе – наряду со скольжением наблюдается двойникование. При двойниковании происходит поворот деформированной части кристалла в положение, зеркальное по отношению к деформированному. Однако и в этом случае происходит сдвиг атомов в новые положения устойчивого равновесия на расстояния, которые пропорциональны основному параметру решётки.

Двойникование часто возникает при ударном деформировании и распространено для металлов и сплавов, кристаллизация которых происходила с образованием кристаллитов в форме многогранников.

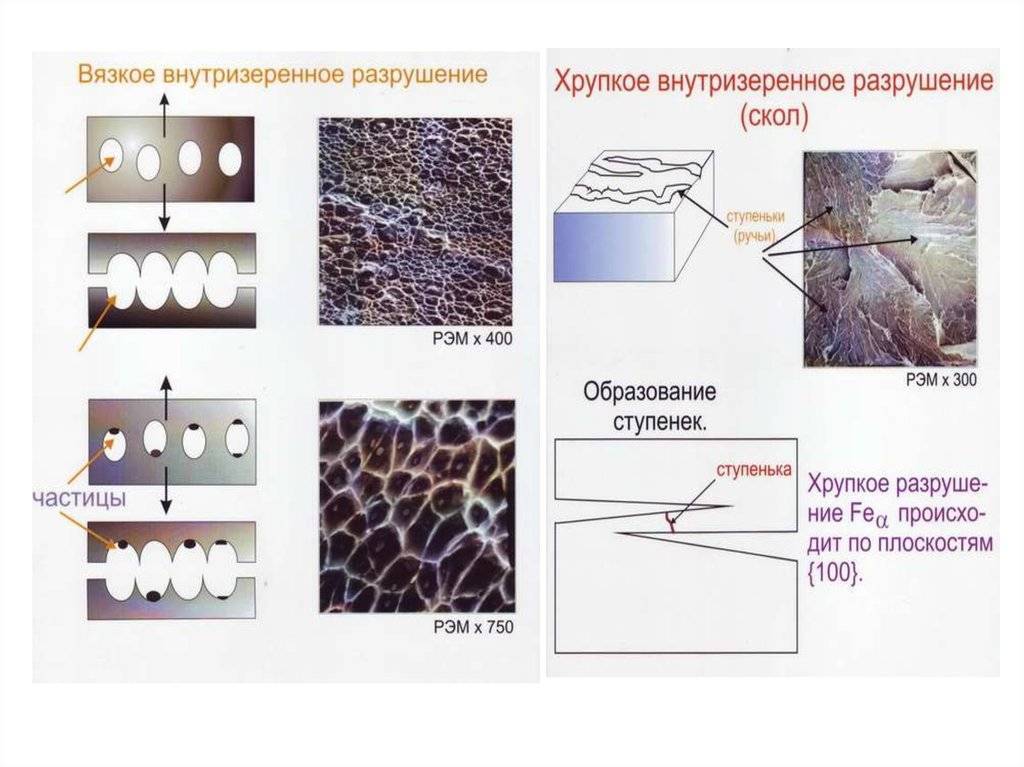

Как происходит разрушение металлов

Процесс разрушения металлов адекватно описывается методами специальной механики разрушения. Исходное положение теории заключается в том, что разрушение элементов конструкций связано с возникновением и развитием трещин, которые проявились:

В процессе изготовления деталей (сварка, шлифовка, закалка);

В период их эксплуатации вследствие превышения допустимых нагрузок;

Как следствие коррозионных явлений.

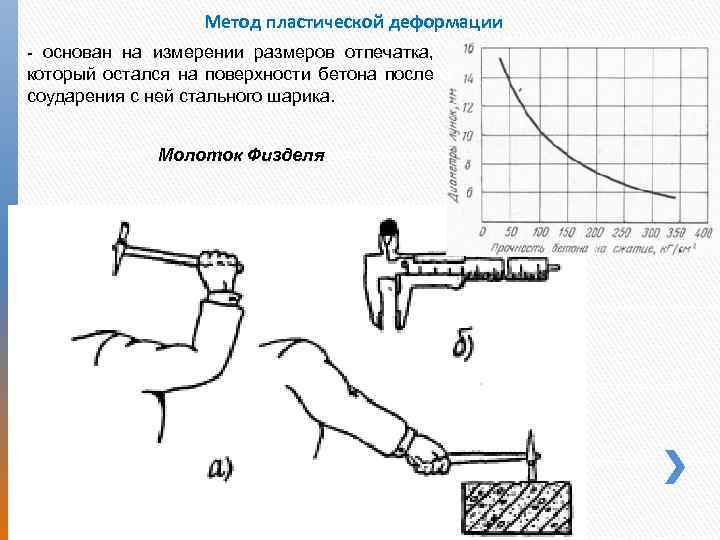

Механика разрушения учитывает влияние дефектных участков при анализе напряжённого состояния конструктивных элементов и при определении реальных характеристик материала во время испытаний. Такие испытания должны проводиться с образцами, в которых имеются искусственно наведенные трещины.

В результате испытаний устанавливаются количественные связи между номинальными напряжениями, формой и размерами дефекта, с одной стороны, и сопротивлением материала в условиях стабильного и нестабильного варианта развития трещины – с другой. Именно в этом заключается принципиальная основа использования методов механики разрушения при выборе материала, определения размера и установления срока службы деталей машин и элементов металлоконструкций.

Физическая природа деформации металлов

Этот процесс включает в себя упругую и остаточную стадии. Возникающие при этом деформации подразделяются на три группы:

Упругие, т.е., такие, которые полностью исчезают при снятии приложенных внешних сил. Тело при этом приобретает свои первоначальные размеры. Изучением упругих деформаций занимаются теория упругости и сопротивление материалов. Связь между напряжениями и деформациями в этом случае линейна и подчиняется закону Гука.

Упругопластические, которые возникают тогда, когда упругая и пластическая (остаточная) составляющие соизмеримы между собой. Изучение упругопластических деформаций имеет значение для всесторонней оценки запаса прочности металла, поскольку в практике металлообработки такой вид деформации не используется.

Пластические/конечные, при которых упругие изменения формы незначительны, и ими можно пренебречь. Здесь зависимость напряжений и деформаций не носит линейного характера, и зависит от множества факторов.

Любой реальный металл представляет собой совокупность анизотропных кристаллов, ориентация которых произвольна. Поэтому предполагается, что во всех направлениях имеется приблизительно одинаковое количество одинаково ориентированных зёрен. Именно поэтому свойства металла во всех направлениях одинаковы и определяются некоторыми средними значениями. Квазиизотропность металлов облегчает изучение физических основ их деформирования.

Основой для любого изменения формы металла является наличие дефектов в его структуре, прежде всего – дислокаций. С помощью теории дислокаций объясняются механизмы разрушения металла, его кристаллизация, упрочнение/разупрочнение и пр. Ключевым положением теории дислокации является то, что любое изменение формы представляет собой результат перемещения и размножения дефектов в кристаллической решётке. При этом механизм деформации рассматривается на уровне отдельных атомов. Такое представление позволяет анализировать многие физические явления, происходящие в деформируемом теле под нагрузками, при повышенных температурах и т.д.

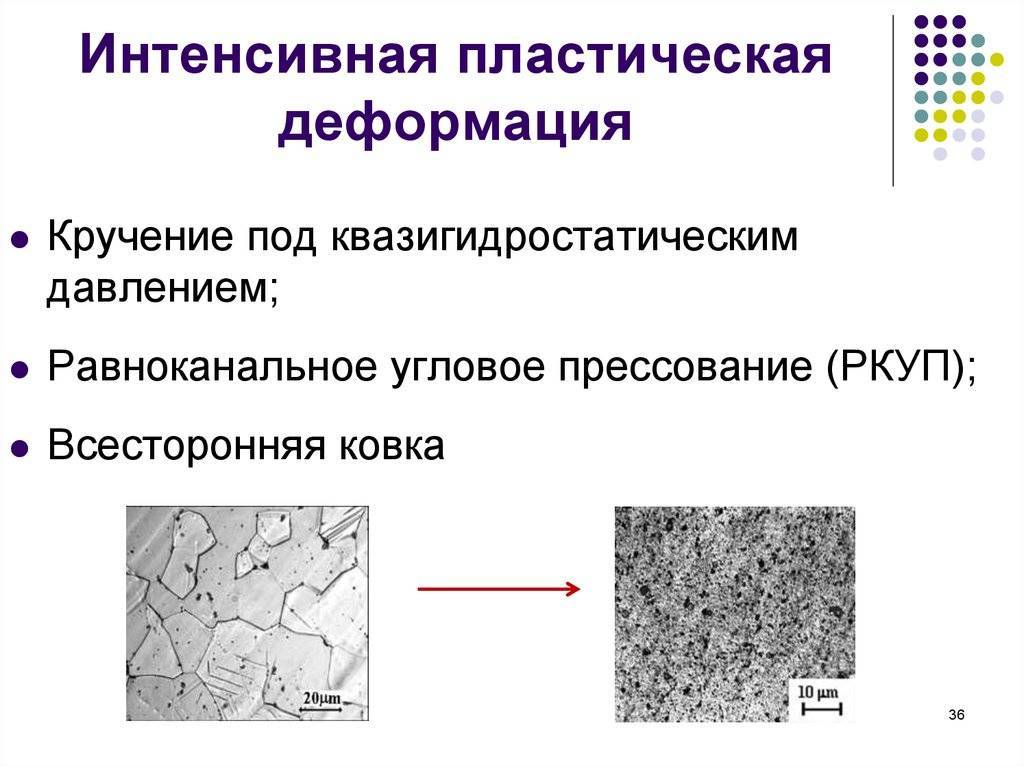

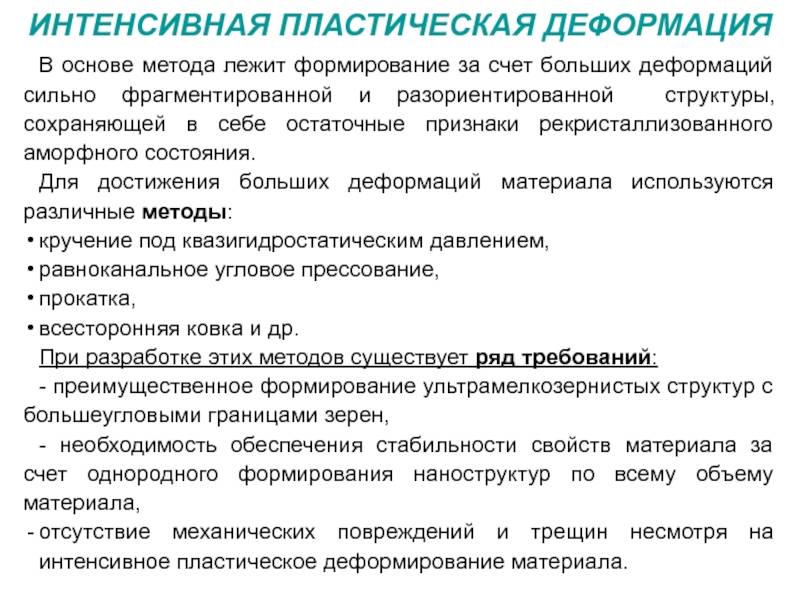

Интенсивная пластическая деформация

Получить беспористые объемные металлические наноматериалы можно технологиями интенсивной пластической деформации (ИПД). Их суть заключается в деформировании металлических заготовок:

- при относительно небольших температурах;

- при повышенном давлении;

- с высокими степенями деформации.

Это обеспечивает формирование гомогенной наноструктуры с большеугловыми границами зерен. Вопреки интенсивному воздействию, образцы не должны получать механические повреждения и разрушаться.

Технологии ИПД:

- кручение (ИПДК);

- разноканальное угловое прессование;

- всесторонняя ковка;

- мультиосевое деформирование;

- знакопеременный изгиб;

- аккумулированная прокатка.

Первые работы по созданию наноматериалов выполнены в 80х-90х годах ХХ века с использованием методов кручения и разноканального прессования. Первый метод применим для небольших образцов – получаются пластинки диаметром 10…20 мм и толщиной до 0,5 мм. Для того чтобы получить массивные наноконструкции используется второй метод, в основу которого положена деформация сдвигом.

Они высокопроизводительные, позволяют обеспечить требуемое качество получаемых изделий, улучшить их механические свойства.

Деформация твёрдого тела: её виды, измерение

Подробности Молекулярно-кинетическая теория Опубликовано 17.11.2014 18:20 10272

Под воздействием внешних сил твёрдые тела меняют свою форму и объем, т.е. деформируются.

В результате действия приложенных к телу сил частицы, из которых оно состоит, перемещаются. Изменяются расстояния между атомами, их взаимное расположение. Это явление называют деформацией.

Если после прекращения действия силы тело возвращает свою первоначальную форму и объём, то такая деформация называется упругой, или обратимой. В этом случае атомы снова занимают положение, в котором они находились до того, как на тело начала действовать сила.

Если мы сожмём резиновый мячик, он изменит форму. Но тут же восстановит её, как только мы его отпустим. Это пример упругой деформации.

Если же в результате действия силы атомы смещаются от положений равновесия на такие расстояния, что межатомные связи на них уже не действуют, они не могут вернуться в первоначальное состояние и занимают новые положения равновесия. В этом случае в физическом теле происходят необратимые изменения.

Сдавим кусочек пластилина. Свою первоначальную форму он не сможет вернуть, когда мы прекратим воздействовать на него. Он деформировался необратимо. Такую деформацию называют пластичной, или необратимой.

Необратимые деформации могут также происходить постепенно с течением времени, если на тело воздействует постоянная нагрузка, или под влиянием различных факторов в нём возникает механическое напряжение. Такие деформации называются деформациями ползучести.

Например, когда детали и узлы каких-то агрегатов во время работы испытывают серьёзные механические нагрузки, а также подвергаются значительному нагреву, в них со временем наблюдается деформация ползучести.

Под воздействием одной и той же силы тело может испытывать упругую деформацию, если сила приложена к нему на короткое время. Но если эта же сила будет воздействовать на это же тело длительно, то деформация может стать необратимой.

Величина механического напряжения, при которой деформация тела всё ещё будет упругой, а само тело восстановит свою форму после снятия нагрузки, называется пределом упругости. При значениях выше этого предела тело начнёт разрушаться. Но разрушить твёрдое тело не так-то просто. Оно сопротивляется. И это его свойство называется прочностью.

Когда два автомобиля, соединённые буксировочным тросом, начинают движение, трос подвергается деформации. Он натягивается, а его длина увеличивается. А когда они останавливаются, натяжение ослабевает, и длина троса восстанавливается. Но если трос недостаточно прочный, он просто разорвётся.

Это интересно: Чем склеить оргстекло намертво в домашних условиях

Механическое напряжение

Определение 4

Механическое напряжение твердого тела σ – это показатель, равный отношению модуля внешней силы к площади сечения твердого тела.

σ=FS.

Величину механического напряжения принято выражать в паскалях (Па) и измерять в единицах давления.

Важно понимать, как именно механическое напряжение и относительная деформация связаны между собой. Если отобразить их взаимоотношения графически, мы получим так называемую диаграмму растяжения. При этом нам нужно отмерить величину относительной деформации по оси x, а механическое напряжение – по оси y

На рисунке ниже представлена диаграмма растяжения, типичная для меди, мягкого железа и некоторых других металлов

При этом нам нужно отмерить величину относительной деформации по оси x, а механическое напряжение – по оси y. На рисунке ниже представлена диаграмма растяжения, типичная для меди, мягкого железа и некоторых других металлов.

Рисунок 3.7.2. Типичная диаграмма растяжения для пластичного материала. Голубая полоса – область упругих деформаций.

В тех случаях, когда деформация твердого тела меньше 1% (малая деформация), то связь между относительным удлинением и механическим напряжением приобретает линейный характер. На графике это показано на участке Oa. Если напряжение снять, то деформация исчезнет.

Определение 5

Деформация, исчезающая при снятии напряжения, называется упругой.

Линейный характер связи сохраняется до определенного предела. На графике он обозначен точкой a.

Определение 6

Предел пропорциональности – это наибольшее значение σ=σпр, при котором сохраняется линейная связь между показателями σ и ε.

Слишком сложно? Не парься, мы поможем разобраться и подарим скидку 10% на любую работу

Опиши задание

На данном участке будет выполняться закон Гука:

ε=1Eσ.

В формуле содержится так называемый модуль Юнга, обозначенный буквой E.

Если мы продолжим увеличивать напряжение на твердое тело, то линейный характер связи нарушится. Это видно на участке ab. Сняв напряжение, мы также увидим практически полное исчезновение деформации, то есть восстановление формы и размеров тела.