Управление составами изделий

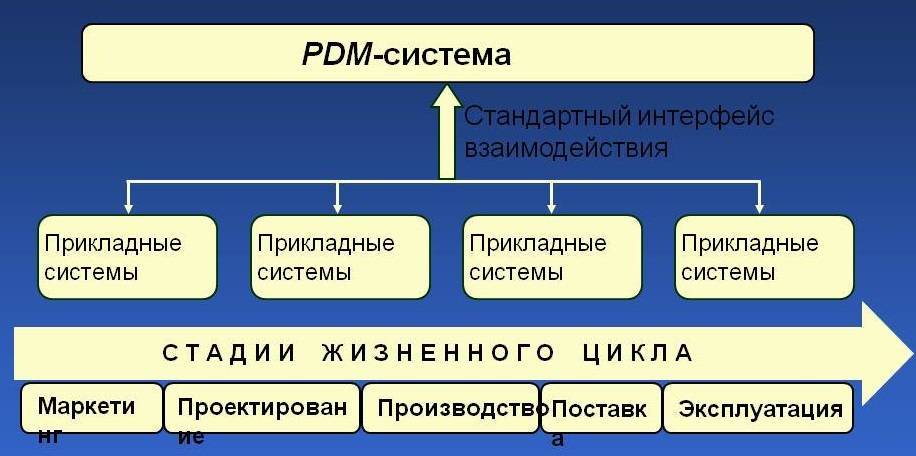

Состав изделия определяет перечень элементов изделия на различных этапах его жизненного цикла. “1С:PDM Управление инженерными данными 4 (PLM)” позволяет работать со следующими видами составов изделий:

- Конструкторский состав – может применяться как в качестве функциональной, так и в качестве конструктивной структуры изделия. Функциональная структура содержит основные узлы и предназначена для определения функциональных требований к изделию, определению его составных частей и определения назначения изделия. Конструктивная структура отображает конкретное техническое решение, определяющее конструкцию сборочных единиц, комплектов и комплексов;

- Технологический состав – предназначен для отображения особенностей технологии изготовления и сборки изделия, и содержит все узлы и составные части изделия, с учетом производственных возможностей предприятия и наличия ТМЦ на складах;

- Эксплуатационный состав – предназначен для группирования и отображения информации о составных частях изделия, подлежащих обслуживанию и/или замене в ходе использования изделия по назначению.

Можно настраивать перечень и иерархию, персонализировать отображение составов, видов изделий и документов в зависимости от потребностей организации. Пользователь может самостоятельно создавать новые виды составов изделия, а также задавать собственную классификацию и иерархию изделий и документов. Возможна работа как с классификатором изделий и документов для машиностроительных и приборостроительных предприятий, так и самостоятельная настройка классификатора для работы в других отраслях промышленности.

“1С:PDM Управление инженерными данными 4 (PLM)” позволяет видеть информацию о всех составах изделий и упрощает процесс управления данными об изделии как на уровне контроля исполнения и координации работ по разработке и модернизации изделия, так и на уровне выполнения конкретных задач в части работ по разработке и изменению изделий.

При ведении большой базы изделий система позволяет получать информацию, скрывая или выделяя изделия из общего списка в соответствии с заданными параметрами фильтрации. Руководители в режиме реального времени смогут увидеть перечень устаревших, недоработанных и уже согласованных и переданных в производство изделий.

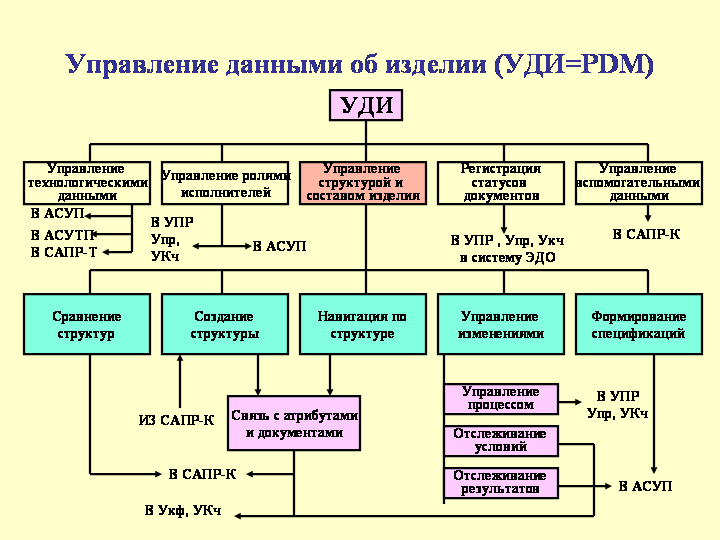

Управление данными об изделии

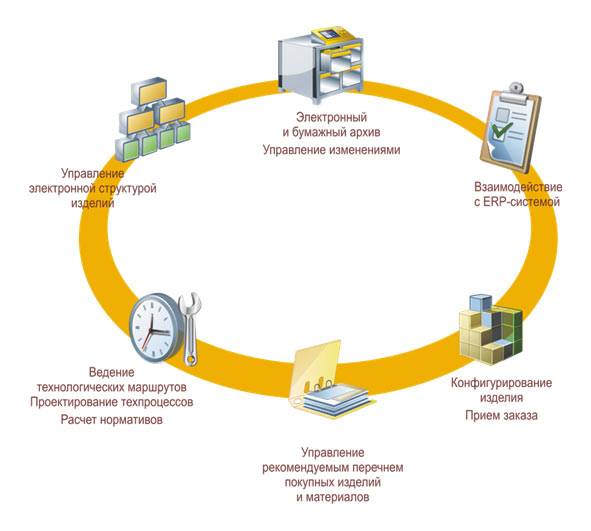

Система позволяет формировать состав изделия (цифровой двойник изделия), управлять документами в рамках состава изделия, управлять вариантами и заменами. Управление информацией об изделии ведется на нескольких уровнях:

Первый уровень содержит характеристики изделия, модель вторичного представления, полученную из CAD-системы, и его параметры. Информация позволяет получить общее представление о физических свойствах изделия, его геометрических параметрах, стадии жизненного цикла и характеристиках для учета на уровне MES и ERP.

Вторым уровнем управления является электронная структура изделия. В зависимости от вида состава она может описывать как концепт будущего изделия, так и цифровую копию введенного в производство или эксплуатацию изделия. Для каждой позиции электронной структуры изделия можно сформировать перечень вариантов и замен как для формирования окончательного варианта структуры с учетом наличия покупных или производимых изделий на складах, так и в целях изменения конструкции для соответствия изменившимся требованиям.

Пользователь может осуществлять групповое изменение и сравнение составов изделий. Это позволяет сравнивать как различные версии одного состава, так и разные составы изделия на протяжении его жизненного цикла:

Управление версиями и проведение изменений, согласование КТД

Данные о предыдущих версиях изделий сохраняются. Средства контроля версий позволяют сотрудникам в динамическом режиме получать информацию о том, какой из составов изделия устарел и требует актуализации.

Система позволяет проводить изменения как в формате извещения об изменении, так и в упрощенном формате автоматического оповещения абонентов об изменении версии. Использование этих инструментов позволяет вести детальную историю изменений данных об изделии и получать в режиме реального времени информацию о проведении изменений:

Пользователь может запускать электронное согласование конструкторско-технологической документации и электронной структуры изделия, перечень согласующих лиц может быть заполнен по шаблону. Кроме того, можно отследить на каком этапе запущенный процесс согласования был остановлен, и кто из согласующих не принял согласование к рассмотрению:

Справочники и классификаторы

PLM/PDMрешения должны иметь как встроенные средства ведения справочников и классификаторов, так и механизмы подключения к справочникам, хранящимся во внешних системах (с использованием прямых SQLзапросов, через XML, PLM XML и т.п.). При использовании справочников из внешних систем необходимо наличие возможности задания мастерсистемы (первичного источника данных) для каждого справочника или классификатора.

Необходимо предусмотреть возможность контролировать неповторяемость обозначений для элементов каждого справочника и классификатора.

Система должна позволять проводить автоматическую, полуавтоматическую или ручную нумерацию (обозначение) элементов справочников и классификаторов, а также документов и изделий. Необходимо наличие возможности создания пользовательских классификаторов.

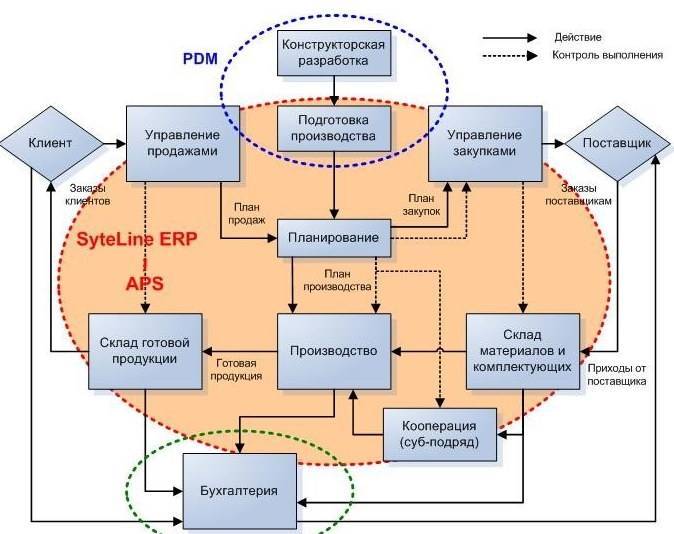

Примеры внедрения 1C:ERP на предприятии

Для реализации ERP-проектов в России чаще всего выбирают российскую разработку 1С:ERP Управление предприятием. Это современная модульная ERP-система, позволяющая автоматизировать все бизнес-процессы от производства до работы с клиентами. В компании «Первый Бит» накоплен большой опыт и широкая экспертиза в реализации проектов на базе данного решения в различных отраслях: оптовая и розничная торговля, машиностроение, приборостроение, строительство, пищевая промышленность, фармацевтика, медицина, нефтегазовая отрасль, электроэнергетика, сельское хозяйство и др.

Одним из наиболее интересных проектов был проект в Липецкой области по внедрению1С:ERP и собственной разработки для учета ягод.

Проект по автоматизации процесса выращивания, сбора и заморозке ягод в агрохолдинге «Фрагария» на базе 1С:ERP.

Агрохолдинг ООО «Фрагария» является одним из партнеров французской компании DANONE. Основной вид деятельности — выращивание плодово-ягодных культур и производство из них полуфабрикатов.

В сезон собирается до 100 тонн ягод в день, и вести учет такого объема без надежной и удобной системы практически невозможно. Автоматизировать учет сбора ягод необходимо было за полтора месяца. Готового программного обеспечения не было, поэтому необходимый функционал был разработан с нуля. Сейчас ягоды взвешивают на мобильном пункте прямо в поле, и информация автоматически передается в основную учетную систему.

Далее специалисты компании «Первый Бит» приступили к автоматизации производства полуфабрикатов на строящемся заводе. Для этого была выбрана система «1С:ERP», так как, во-первых, это система класса ERP, что является стандартом для индустриальных проектов, во-вторых, ведение налогового, бухгалтерского и управленческого учета полностью сопряжено в компании с производственными процессами. Кроме того, во Фрагарии ранее уже использовалось решение на платформе «1С» более ранней версии.

Особенностью проекта было то, что он стартовал до запуска производства. Завод был в стадии строительства. Компания «Первый Бит» начала с автоматизации бухгалтерского учета, который имеет четкие регламенты. Это помогло сократить степень неопределенности в начале проекта. К началу следующего сезона модуль сбора ягод был усовершенствован. На территории полей была развернута мобильная связь 3G, и специалисты компании «Первый Бит» настроили работу через RDP-протокол, чтобы данные появлялись в системе в режиме реального времени.

Результаты проекта:

- Разработана система учета сбора ягод, обеспечивающая учет ягод в разрезе сборщика, даты, секторов, сортов и партий прямо на поле;

- Реализованы мобильные пункты взвешивания ягод для ввода информации о собранном урожае;

- Расчет заработной платы с учетом KPI ведется в режиме реального времени с учетом количества собранных ягод;

- Автоматизирован производственный учет для расчета себестоимости;

- Появилась возможность получения оперативных данных по общему количеству собранного сырья;

- Создана единая информационная среда для ведения регламентированного учета, который тесно связан с производственным.

Быстрый старт за неделю, возврат инвестиций за полгода

Статья подготовлена на базе доклада Романа Хохленкова, Siemens Digital Industries Software

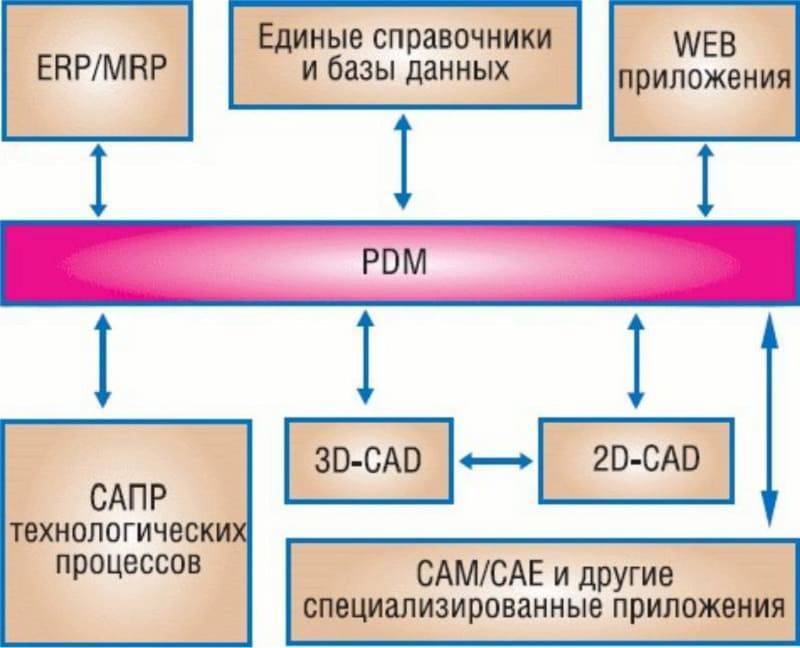

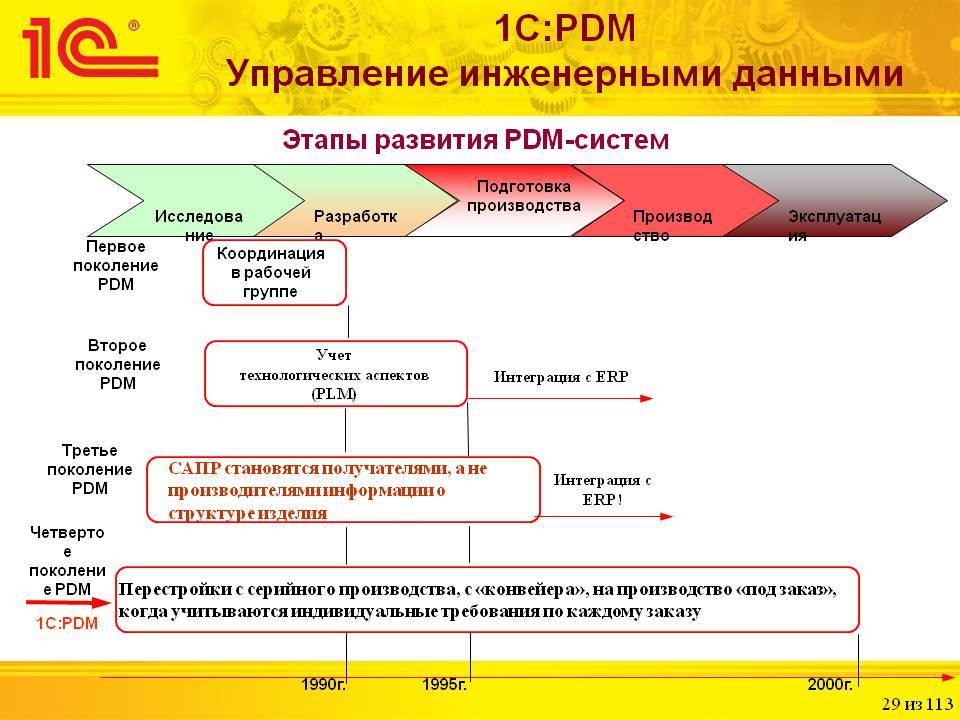

В наше время большинству промышленных компаний требуется не просто коробка с CAD-системой, но и решение по управлению данными (PDM). Базовое PDM-решение необходимо всем: и проектным, и производственным организациям любого размера и любой сферы деятельности.

В этой статье мы рассмотрим решение для малых и средних предприятий от компании Siemens. А точнее, презентуем легкую PDM-платформу на основе систем Teamcenter Rapid Start и Solid Edge

- Базовые задачи зрелой PDM-системы

- Типичные проблемы управления данными на предприятиях

- Что дает Teamcenter Rapid Start малому и среднему бизнесу

- Как Teamcenter Rapid Start решает типичные проблемы управления данными

- Масштабирование PDM-системы по мере роста компании

- Преимущества PDM-решения Teamcenter Rapid Start

- Пример внедрения: Газохимические технологии

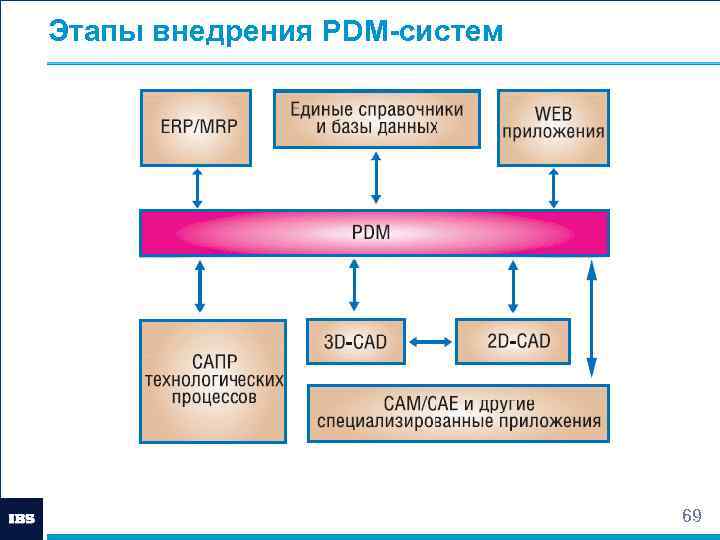

Интеграционные возможности

Обмен данными с CAD-системами

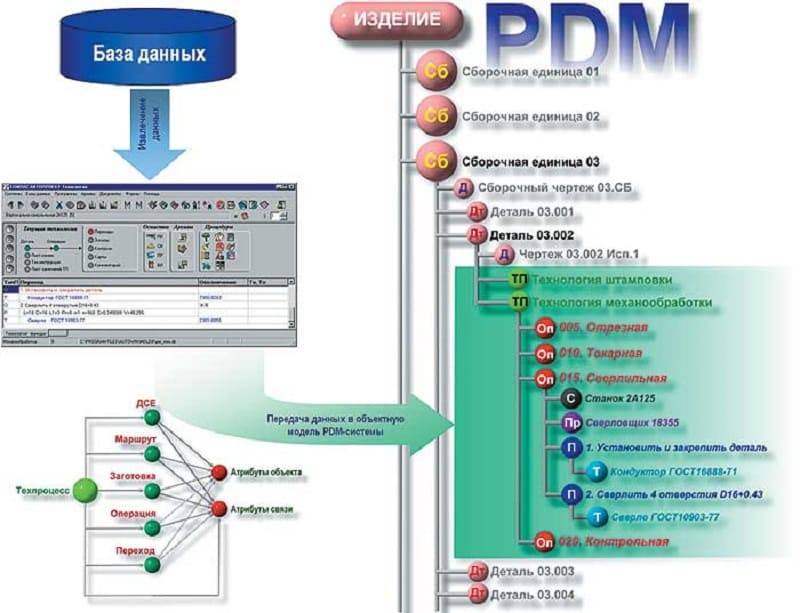

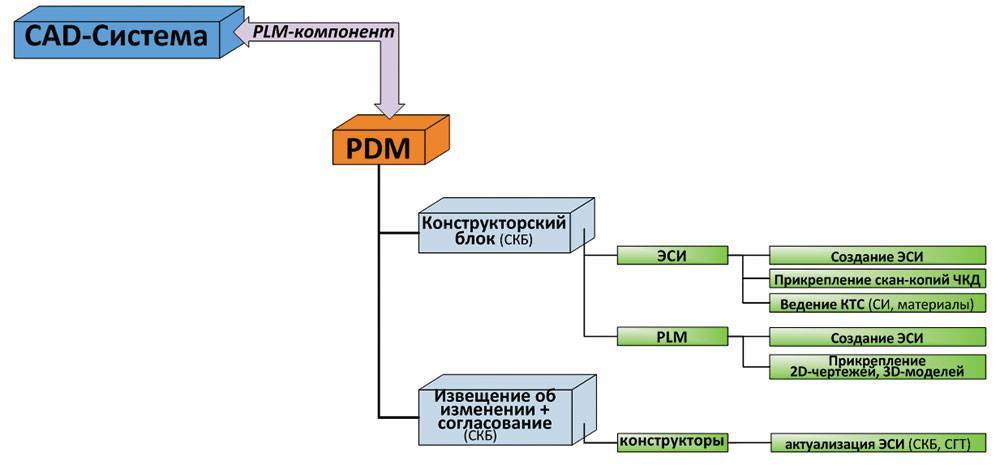

“1С:PDM Управление инженерными данными 4 (PLM)” поддерживает двухстороннюю синхронизацию данных по составу изделия с CAD-системами. На момент выпуска продукта реализована синхронизация данных с “КОМПАС-3D” и “SolidWorks”, перечень CAD-систем планируется расширять. Получение и передача данных осуществляется с помощью встраиваемых в CAD-системы внешних библиотек.

Система позволяет получать данные о составе изделия непосредственно из 3D-модели. В качестве информации об изделии передается его состав, основной материал, наименование и децимальный номер, а также трехмерные модели синхронизируемых изделий:

Обратная синхронизация данных позволяет непосредственно из интерфейса “1С:PDM Управление инженерными данными 4 (PLM)” изменять состав изделия в CAD-системе. В 3D-модель CAD-системы передается уже измененный состав входящих в нее элементов.

Вторичное графическое представление присваивается изделию после синхронизации данных с 3D-моделью и позволяет получить общее представление о геометрических свойствах изделия непосредственно в “1С:PDM Управление инженерными данными 4 (PLM)” даже при отсутствии установленной на компьютере CAD-системы. Встроенный визуализатор 3D-моделей позволяет вращать модели, формировать упрощенную отрисовку 3D-модели, разрезы модели по плоскостям:

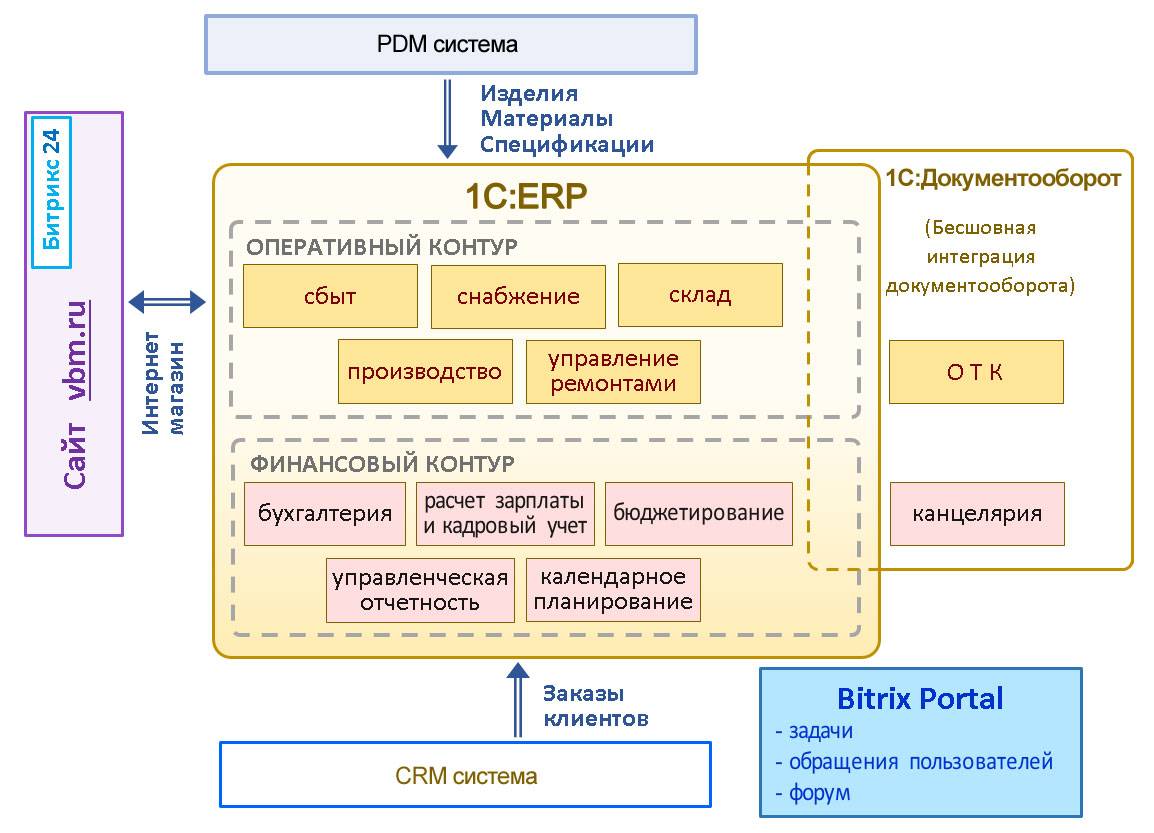

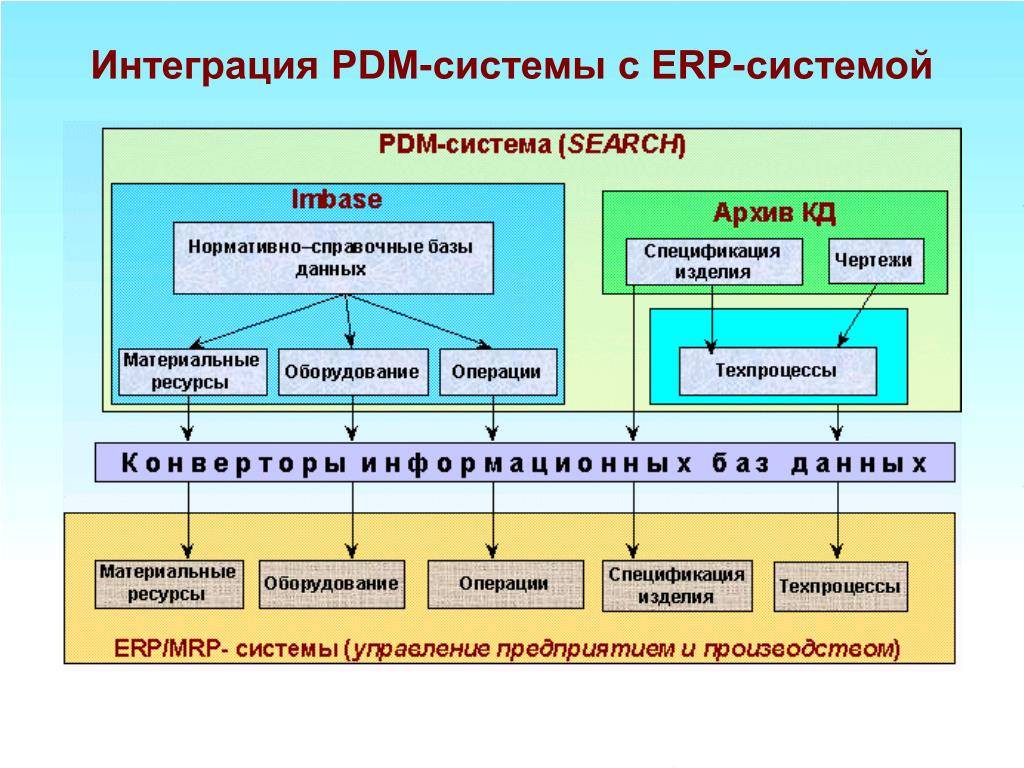

Обмен данными с 1С:ERP и 1C:MES

Пользователям доступны встроенные инструменты по передаче сформированных в “1С:PDM Управление инженерными данными 4 (PLM)” инженерных данных в информационные системы, содержащие конфигурации “ERP Управление предприятием 2” и “MES Оперативное управление производством”. Инженерные данные передаются в виде производственного состава, представленного как “Ресурсные спецификации” и “Маршрутные карты”. При этом в обмене участвует вся нормативно-справочная информация, содержащаяся в производственном составе изделия.

Кроме того, возможен двухсторонний обмен другой производственной НСИ с системами, содержащими конфигурации “ERP Управление предприятием 2” и “MES Оперативное управление производством”

Синхронизация с 1С:Документооборот

Встроенная “Библиотека интеграции с Документооборотом” позволяет синхронизировать бизнес-процессы между “1С:PDM Управление инженерными данными 4 (PLM)” и “1С:Документооборот” (версии ПРОФ и КОРП). Помимо бизнес-процессов, система также позволяет производить выгрузку конструкторско-технологической документации в “1С:Документооборот”.

Недостатки и риски ERP-систем

Несмотря на большое количество преимуществ, есть и ряд недостатков, без упоминания которых, описание современных ERP-систем будет не полным. При этом следует отметить, что ERP-системы постоянно развиваются и дорабатываются.

К неудобствам, связанным с внедрением ERP-систем относятся:

- Возможный саботаж изменений со стороны сотрудников. Это сопротивление может быть достаточно сильным;

- Высокая стоимость и длительные сроки внедрения. Значительные первоначальные инвестиции при отсроченном эффекте;

- Высокая стоимость владения системой. Стоимость поддержки, содержания специалистов, развитие системы, которую необходимо постоянно обновлять и дорабатывать;

- Проектные риски, связанные с уровнем информационной зрелости организации и уровнем автоматизации, отлаженностью бизнес-процессов, используемыми программными продуктами, степенью сопротивления и квалификацией персонала, вовлеченностью руководства и т.д.;

- Необходимость дорабатывать продукт, что может существенно увеличить стоимость внедрения. К сожалению, не смотря на попытки создать универсальную, гибкую систему, которая способна удовлетворить потребности любой организации, такой системы не существует. Как правило, в большинстве случаев приходится адаптировать систему под требования конкретной организации.

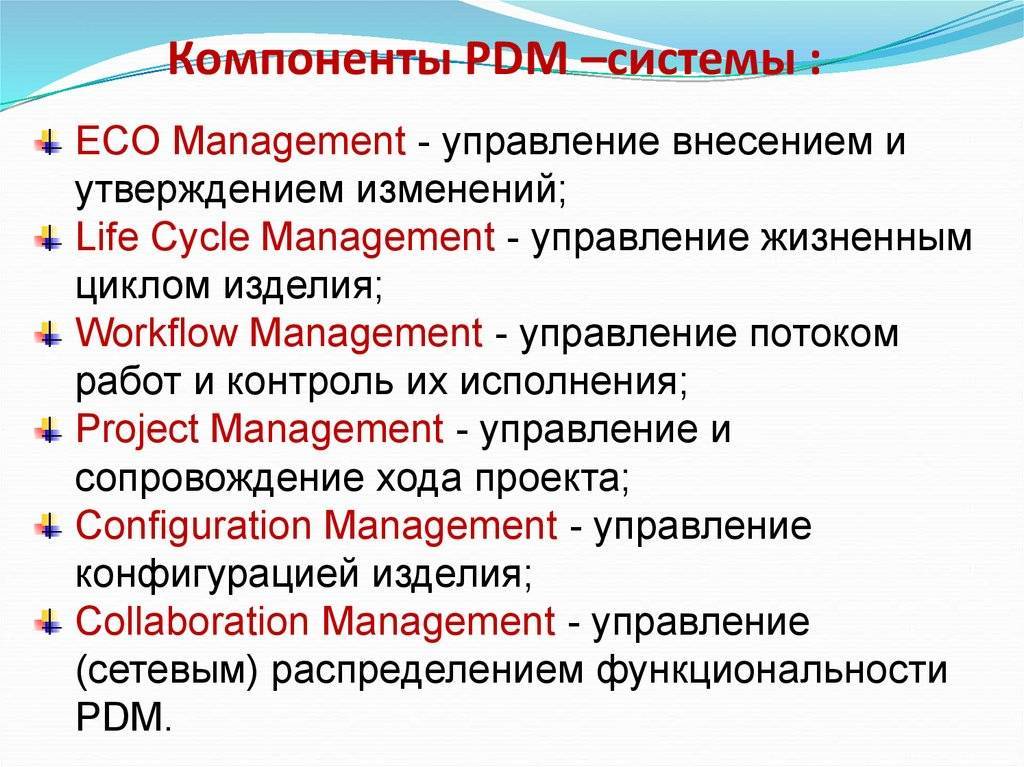

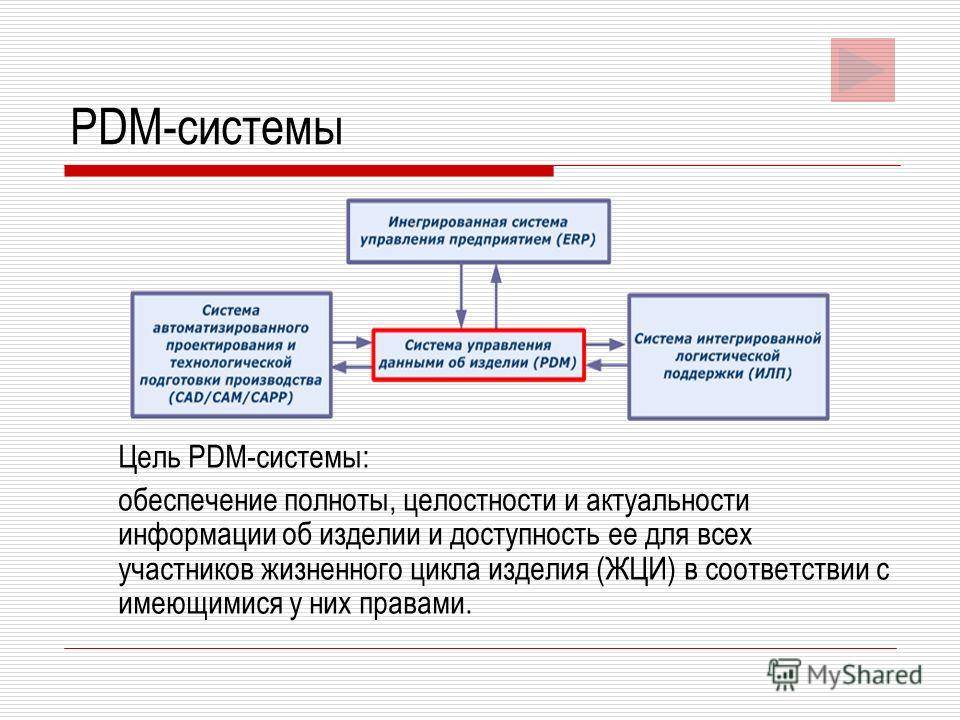

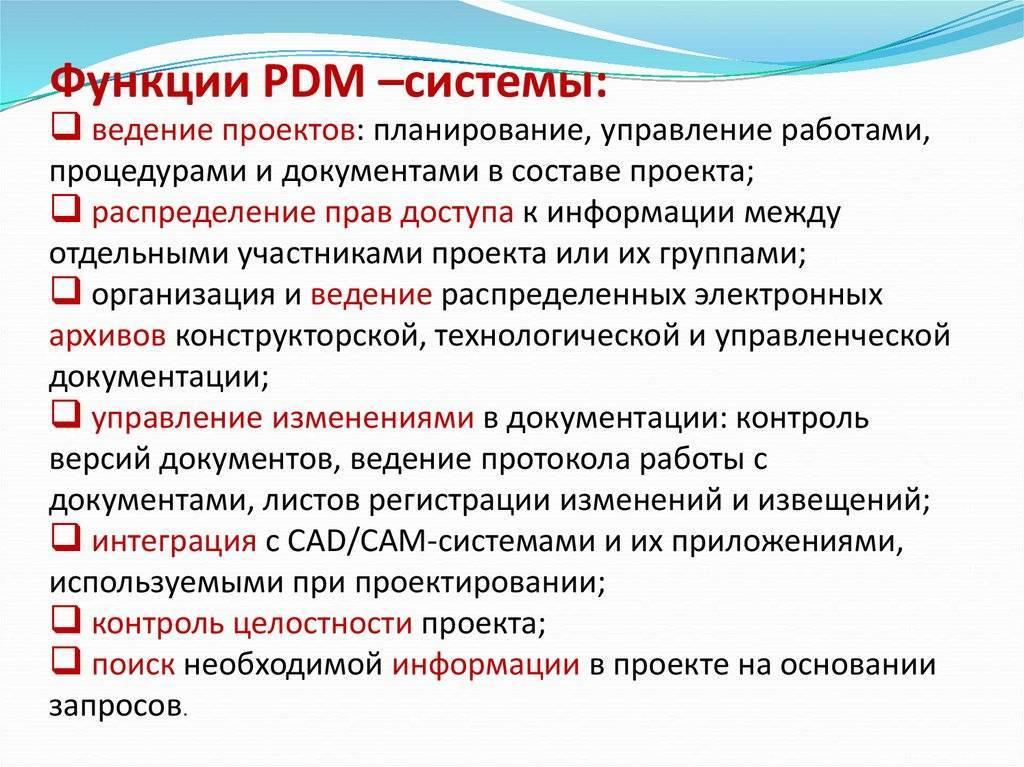

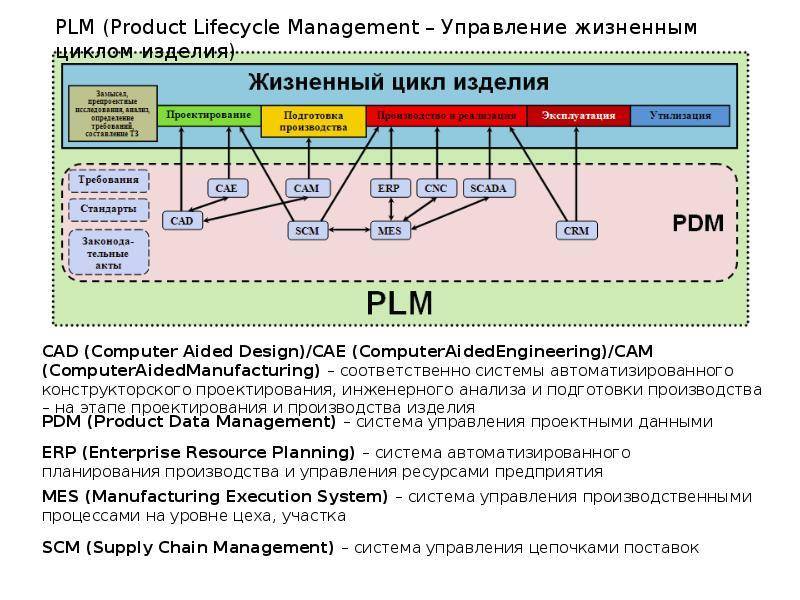

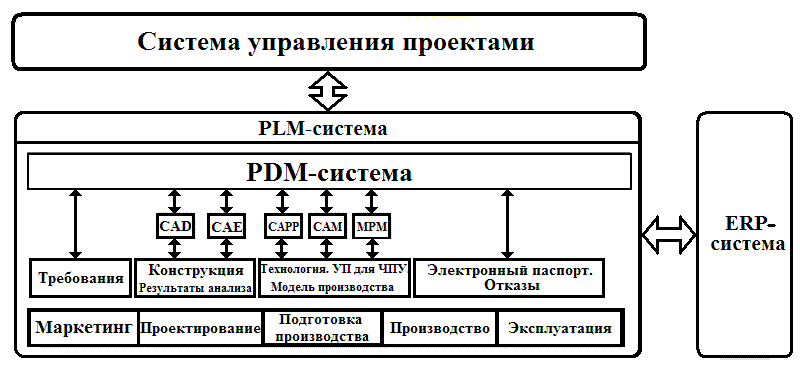

PDM/PLM-системы: что это?

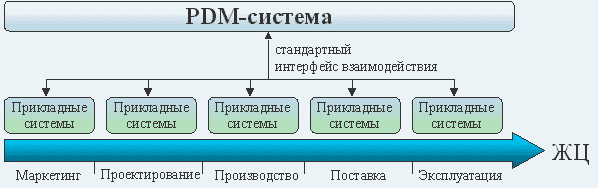

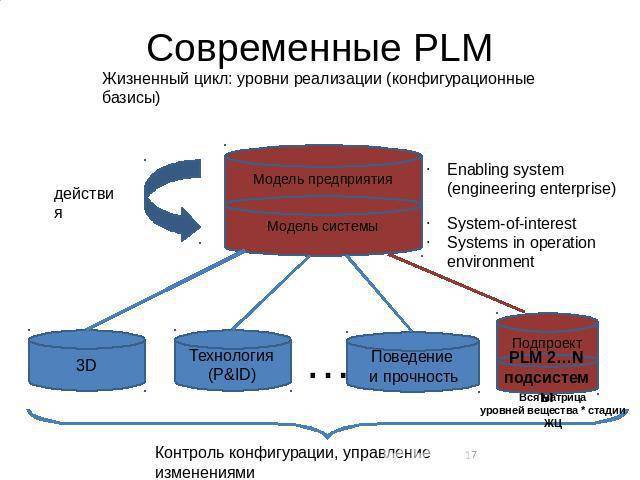

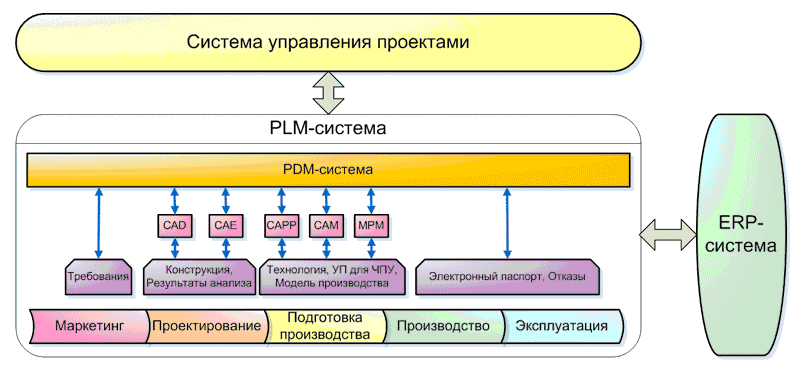

Системы управления данными о продукции (PDM) и системы управления жизненным циклом продукта (PLM) широко используются в современных организациях по разработке продуктов. Система PDM является одним из компонентов системы PLM.

- Управление документами: модели САПР, чертежи и метаданные продукта хранятся либо в центральном, либо в распределенном хранилище. Как только данные о продуктах и другая информация перейдут в хранилище, они могут быть доступны авторизованным пользователям в предопределенном формате.

- Управление процессами и рабочими потоками: PDM/PLM-системы предоставляют требуемые разрешения для пользователя и эффективно сообщают о действиях среди всех заинтересованных сторон.

- Управление структурой продукта: пользователи могут легко увидеть альтернативные части и свои бизнес-воздействия через эти системы.

- Управление деталями: системы PDM и PLM подчеркивают необходимость повторного использования и стандартизации компонентов.

Отличия систем:

- PLM имеет более широкий уровень интеграции в разных отделах, использует множество инструментов САПР и работает с большим спектром продуктов. PDM работает только с данными о продуктах, относящихся к САПР.

- PLM разработана на веб-платформе, тогда как система PDM не использует веб.

- Стоимость PLM-системы очень высока в сравнении с системой PDM. Реализация PLM оправдана только для крупных многопозиционных организаций.

Система управления данными о продуктах (PDM) является подмножеством системы управления жизненным циклом продукта (PLM). Системы PDM в основном обрабатывают данные о продуктах, связанных с CAD. Дизайнерские отделы являются поставщиками входных данных для системы PDM. Система PLM требует участия на уровне организации и интеграции других информационных систем организации.

Distribuiți pe rețelele sociale:

înrudit

- Распределенные базы данных

- Антикризисное управление – это особый комплекс мер и принципов управления предприятием

- Организация файловой системы дискового пространства

- Основные функции и назначение операционной системы

- Брандмауэр – что это? Стандартный защитник ПК

- Обзор систем управления базами данных

- Учет затрат основного производства и показатели плана предприятия

- Политика в области качества на предприятии: менеджмент, повышение качества. Примеры

- KPIs – что это? KPI – ключевые показатели эффективности. Разработка KPI

- Как почистить реестр и избавиться от ненужного мусора, замедляющего работу ПК

- Электрическая схема ВАЗ 2110: особенности

- Программы для проектирования схем. Обзор, выбор, отзывы

- Организация бухгалтерского учета имущества организации (отчет)

- Как создать точку восстановления

- Bootsqm.dat – что за файл и можно ли его удалять

- Комплаенс: что такое? Определение, описание

- Конкурирующие правовые системы современности

- Технология клиент-сервер

- Команды Tcpdump (примеры)

- Оценка эффективности управленческих решений на основе программы обеспечения устойчивого развития…

- А вы знаете, что такое RAID-массив?

Структура WMS систем управления складом – это

WMS системы управления складом – автоматизированное программное обеспечение, необходимое для планирования действий и контроля над каждой складской единицей, а также за сотрудниками, транспортом и прочими элементами логистики.

WMS системы управления складом включают два компонента:

- IT-система, которая разрабатывается и настраивается в соответствии с требованиями и особенностями деятельности каждого клиента;

- стандартное оборудование, необходимое для работы системы управления складом в автоматизированном режиме.

Что касается оборудования для WMS систем управления складом, то в него входят сервера, сканеры и принтеры штрихкодов, терминалы сбора данных, ПК, смартфоны, планшеты, RFID-чипы. В зависимости от того, каковы масштабы деятельности клиента и потребности складского учета, комплектность оборудования может быть разной.

WMS системы управления складом подразделяются на три типа:

- начальный уровень – используется для организации процесса на маленьком складе. Такое программное обеспечение не требует доработки и готово к непосредственному использованию сразу же после установки и настройки;

- средний уровень – программное обеспечение используется после того, как оно было укомплектовано готовыми встраиваемыми модулями;

- высокий уровень – система управления складом полностью адаптируется под особенности деятельности конкретного клиента.

Важно! WMS системы управления складом можно настраивать на взаимодействие с иным складским оборудованием, например, весовыми или учетными инструментами

Безопасное управление данными

Системы PDM фиксируют и управляют информацией о продуктах, гарантируя, что информация будет доставляться пользователям на протяжении всего жизненного цикла продукта в правильном контексте. Безопасность и административная функциональность защищают права интеллектуальной собственности посредством управления ролями, защитой на основе проектов и соответствующими правами доступа.

Системы PDM позволяют компаниям оптимизировать следующие бизнес-процессы:

- быстрый поиск правильных данных;

- повышение производительности и сокращение времени цикла;

- сокращение ошибок и затрат на разработку;

- улучшение процесса создания стоимости;

- соблюдение деловых и нормативных требований;

- оптимизация операционных ресурсов;

- содействие сотрудничеству между глобальными командами;

- обеспечение видимости, необходимой для лучшего принятия бизнес-решений.

Цели внедрения PDM-систем

Управление данными о продуктах — это использование программного обеспечения или других инструментов для отслеживания и контроля данных, связанных с конкретным продуктом. Отслеживаемые данные обычно включают технические характеристики продукта, спецификации для производства и разработки, а также типы материалов, которые будут необходимы для производства товаров.

Цели управления данными продукта:

- общее понимание задачи всеми сторонами процесса;

- сведение к минимуму ошибок при выполнении проекта;

- соблюдение высоких стандартов контроля качества.

Управление данными о продуктах позволяет компании отслеживать различные затраты, связанные с созданием и запуском, и в основном используется инженерами.

Описание изделия

Одним из основных информационных объектов в PSS является изделие. Этот объект описывает в БД материальный предмет, вещество, услугу, программный продукт, а также систему, состоящую из материальных предметов и программных средств, взаимодействующих между собой. При помощи объекта «Версия изделия» описываются различные модификации и исполнения изделия. С изделием ассоциируется различного рода информация (которая накапливается на протяжении всего жизненного цикла изделия (ЖЦИ)):

- Набор характеристик (рис. 1). Для описания разнообразных свойств изделий в PSS используется объект «Характеристика». Перечень возможных характеристик может легко дополняться. Важным атрибутом характеристики является «Тип», с помощью которого одна и та же характеристика может присоединяться к изделию на разных стадиях ЖЦИ. Например, при получении технического задания на разработку к изделию может быть присоединена характеристика «Ресурс» с типом «Требуемая», при выполнении проверочного расчета — с типом «Расчетная», а после испытаний опытного образца — с типом «Измеренная». Характеристики, составляющие тайну, могут быть доступны только конкретным сотрудникам (для этого используется функция разграничения доступа). Для легитимности характеристик им могут назначаться статусы с использованием электронной цифровой подписи (ЭЦП).

- Документы (комплекты документов). Система PSS позволяет хранить различные типы электронных документов. При этом документ может существовать самостоятельно или быть ассоциирован с любым объектом БД. Логически документ (электронный технический документ) состоит из двух частей: содержательной и реквизитной . В качестве содержательной части может выступать любой файл, хранящийся в компьютере: 3D-модель, мультимедиа-файл, растровое изображение (например, отсканированный чертеж). Реквизитная часть содержит аутентификационные и идентификационные данные документа, в том числе одну или несколько электронных цифровых подписей. Документ имеет дерево версий, среди которых одна является актуальной (активной — рис. 2). Встроенный механизм управления изменениями позволяет проследить всю историю изменений каждого документа для последующего анализа и дает возможность произвести откат (возврат к предыдущим версиям). Вся информация, порождаемая при инициировании и проведении изменений (служебные записки, документы, описывающие требуемые изменения (функции «красного карандаша»), извещения об изменениях и др.), может храниться для последующего использования.

- Объекты-статусы. Под статусами в PSS подразумеваются результаты согласований и утверждений всех объектов системы (рис. 3).

- Изделия-аналоги (заменяющие изделия). Для каждого изделия задается перечень изделий, заменяющих его. Такая связь является направленной. Например, болт без покрытия можно заменить никелированным болтом, но никелированный болт заменить болтом без покрытия нельзя.

- Описание экземпляров и партий изделия. Важным этапом ЖЦИ является этап изготовления. Поскольку отклонения от технологии изготовления могут привести к серьезным последствиям при эксплуатации и ремонте, PSS позволяет вести учет специфики изготовления и последующего ремонта конкретного экземпляра изделия (например, учет результатов испытаний конкретного образца).

- Классификационная информация. Для упорядочения информации в PSS используются справочники и классификаторы (см. выше). Часто по каким-либо причинам (в частности, для подбора другого резца) возникает необходимость просмотра справочников и классификаторов, в которые входит изделие. Система PSS позволяет проделать это посредством одной команды.

Непременным атрибутом PDM-системы является удобная и простая функция поиска. Встроенный в PSS механизм поиска позволяет пользователю создавать специфические запросы по произвольному набору критериев, например, по запросу типа «Найти все документы типа “Чертеж”, утвержденные сотрудником Ивановым в определенный промежуток времени». Соответственно, любой объект БД может быть доступен посредством функции поиска (конечно, с учетом прав доступа к объекту).

Что такое IBP и для каких целей используются эти решения?

Различные классы систем управления бизнесом – ERP, CRM, BI и другие, в том или ином виде используются во всех крупных компаниях. Особняком среди них стоят системы интегрированного планирования (Integration Business Planning, IBP). IBP — это гибкий инструмент моделирования, what-if симуляций и предиктивного анализа, позволяющий планировать деятельность предприятия в условиях современной изменчивой экономики. Подобные решения только набирают популярность, но заказчики все чаще задумываются о переносе своих оптимизационных алгоритмов из разрозненных и самописных систем в централизованные решения этого типа.

IBP-системы позволяют планировать деятельность предприятия в условиях изменчивой экономики

IBP-системы позволяют планировать деятельность предприятия в условиях изменчивой экономики

IBP-система включает два основных компонента: Demand Planning (планирование спроса) и Supply Chain Planning (планирование цепочки поставок). На практике встречаются решения, которые используют только один из компонентов, но обычно они дополняют друг друга.

Цели внедрения

С точки зрения глобальных бизнес-целей производственного предприятия (имеющего собственные конструкторские подразделения) можно выделить две основных цели менеджмента:

- Уменьшение себестоимости разрабатываемой продукции;

- Сокращение времени выхода на рынок новых изделий.

Эти цели достигаются при внедрении PDM за счет:

- Снижение непроизводственных затрат конструкторов и технологов при подготовке КТД

- Уменьшение стоимости разработки за счет повышение доли заимствованных деталей и узлов

- Наведение порядка в архиве КТД

- Ускорение процесса разработки изделий

- Повышение управляемости и прозрачности работы конструкторских и технологических подразделений (улучшение системы управления потоком работ на проекте)

- Формализация процесса разработки КТД

- Организация совместной работы распределенных коллективов

- Высвобождение дополнительных площадей в организации за счет оцифровки бумажного архива документации

Особенности хранения информации о структуре 3D-модели в PDM-системе

Как известно, файл 3D-модели хранит в себе список входящих в него файлов (компонентов 3D-модели), которые требуются для его корректного открытия и последующей работы в CAD-системе. Рассмотрим структуру связей входящих файлов на примере файла 3D-модели сборочной единицы (рис. 4).

Рис. 4. Пример структуры файлов 3D-модели

В зависимости от принятой на предприятии модели ведения проектной документации, в PDM-системе могут быть реализованы разные способы хранения данных 3D-модели. Рассмотрим один из самых востребованных. Как видно из рис. 5, здесь каждый файл является документом PDM-системы, что предоставляет следующие преимущества:

- каждый документ может иметь собственную процедуру согласования, список согласующих и утверждающих;

- каждый документ может изменяться и обрабатываться в рамках PDM-системы отдельно;

- простота заимствования моделей в другие проекты и наличие актуальной информации о применяемости;

- возможность многопользовательской работы с компонентами модели в рамках общего изделия.

Рис. 5. Способ хранения данных 3D-модели в PDM-системе

Таким образом, API CAD-системы должно предоставлять информацию о структуре 3D-модели, чтобы в процессе загрузки данных в PDM-систему автоматизированно устанавливались соответствующие связи между документами. В дальнейшем эта информация позволит автоматизированно выгружать необходимые документы из PDM-системы для корректного открытия файла 3D-модели.

Также следует отметить, что наличие вариативности (исполнений) в 3D-модели может существенно изменять ее структуру вложенных файлов. Вся информация также должна быть доступна через API CAD-системы.

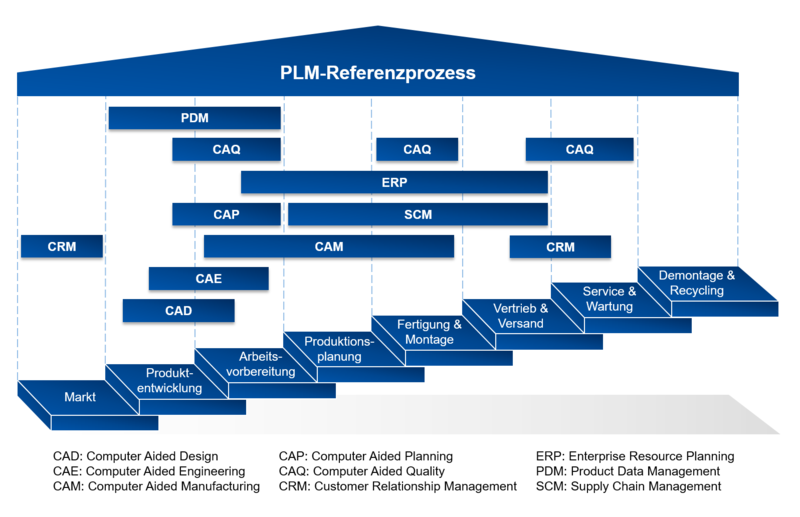

Что такое PLM-система

Все, чем мы пользуемся, было кем-то задумано, смоделировано и произведено. Иными словами, каждый продукт проходит жизненный цикл: концепция, проектирование, производство, продажа, обслуживание и утилизация. Для управления этими процессами можно использовать PLM-систему (Product Lifecycle Management).

На сегодняшний день PLM-система представляет собой программу автоматизации всех стадий производственного процесса.

Она, как правило, объединяет несколько базовых элементов: систему для управления данными, систему проектирования и инженерного анализа, систему управления станками и оборудованием, а также систему разработки техпроцессов.

Наибольшее распространение система получила в промышленном секторе. Отмечу, что и зародилась она в сфере автомобилестроения.

В 1985 году AMC (American Motors Corporation) стала первой компанией, воплотившей в жизнь принципы PLM. AMC была далеко не лидером рынка, но активно искала способ стать конкурентоспособнее и ускорить разработку.

К тому времени компания уже была настроена на оптимизацию и, например, приняла решение закупать комплектующие, а не производить их самостоятельно.

Другой важной частью стратегии стала разработка системы для хранения проектных документов, чертежей и работы с ними. Инженеры имели доступ к необходимым данным и вносили изменения значительно быстрее, чем конкуренты. В итоге AMC добилась успеха, однако кратковременного

1987 году ее купил Chrysler и внедрил уже в свою компанию проверенный бизнес-подход, расширив систему и связав всех участников цикла разработки продукта

В итоге AMC добилась успеха, однако кратковременного. 1987 году ее купил Chrysler и внедрил уже в свою компанию проверенный бизнес-подход, расширив систему и связав всех участников цикла разработки продукта.

Заключение

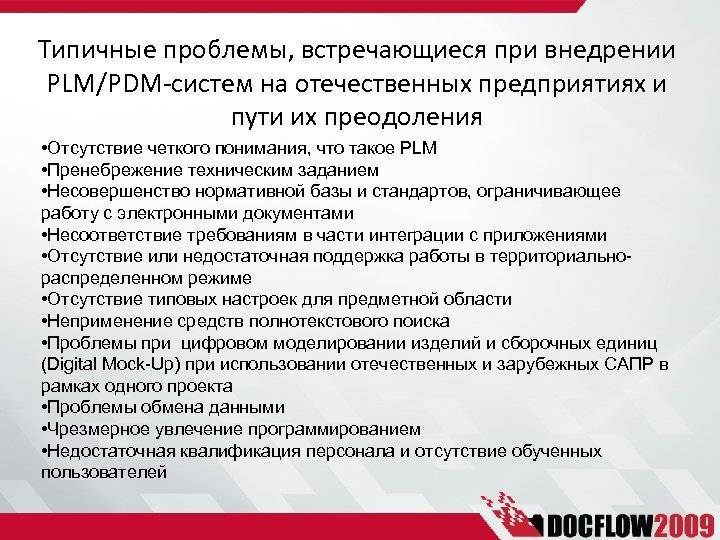

Рассматривая многочисленные программные продукты, предназначенные для автоматизации деятельности конструкторских подразделений, мы задаем себе вопрос: «Почему при такой технической проработке вопроса реально завершенных внедрений остается так мало?».

Дело в том, что любое внедрение продукта – это совокупность организационно-технических мероприятий, и если техника и технические специалисты (программисты, инженеры, руководители проектов) уже вполне готовы к автоматизации российских предприятий – дело встает за организационной составляющей. Многие предприятия будут работать «в старом стиле» ровно до тех пор, пока топ-менеджмент не осознает необходимости проведения перемен. Иными словами – пока внедрение концепции PLM не станет одной из стратегических задач предприятия.