Соблюдение технологии обработки титановых сплавов

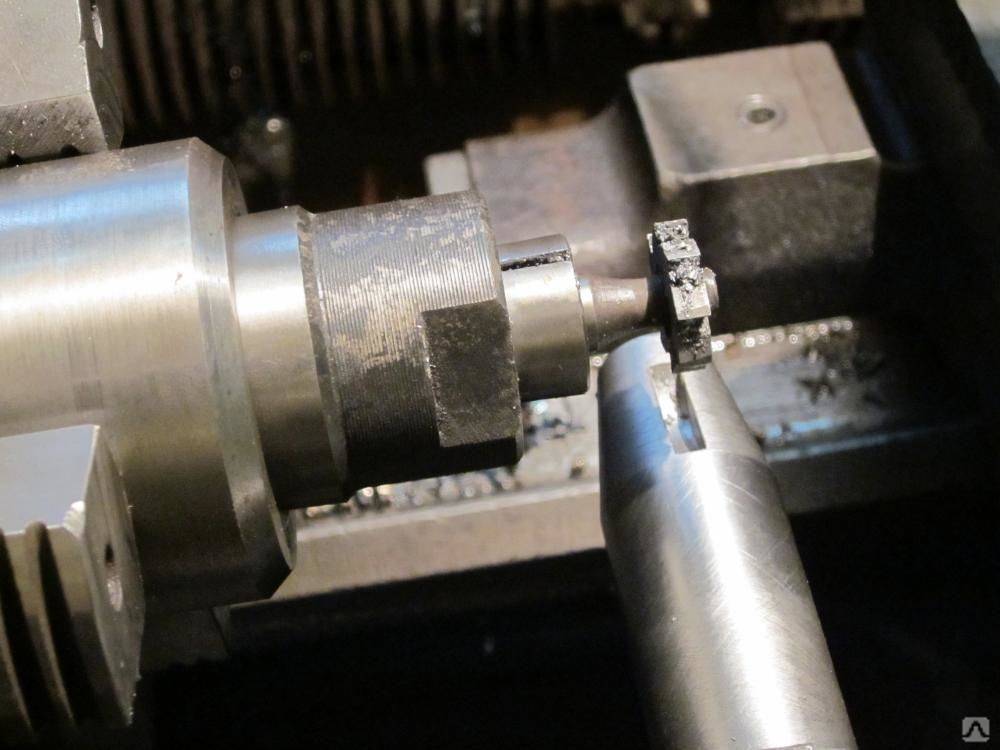

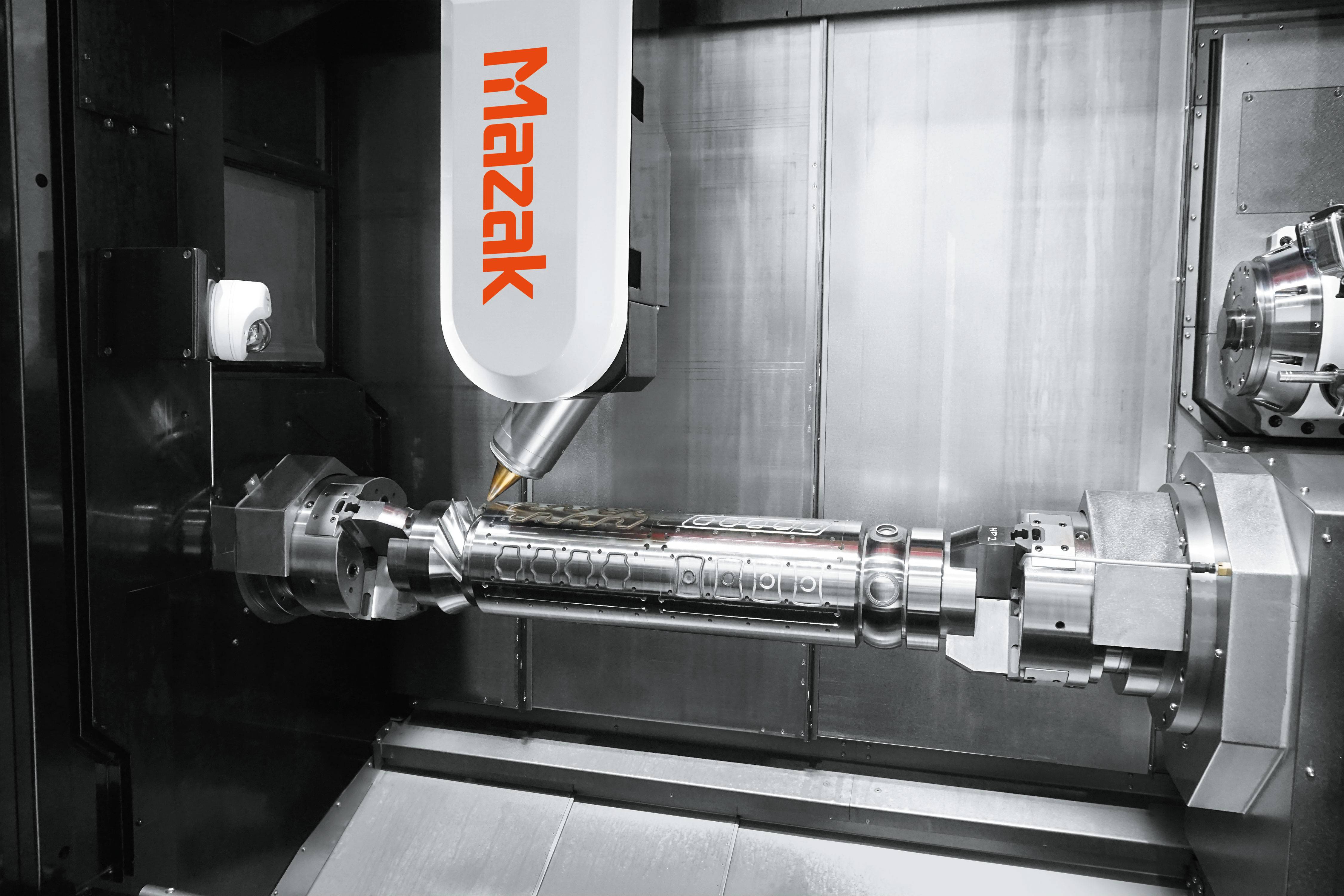

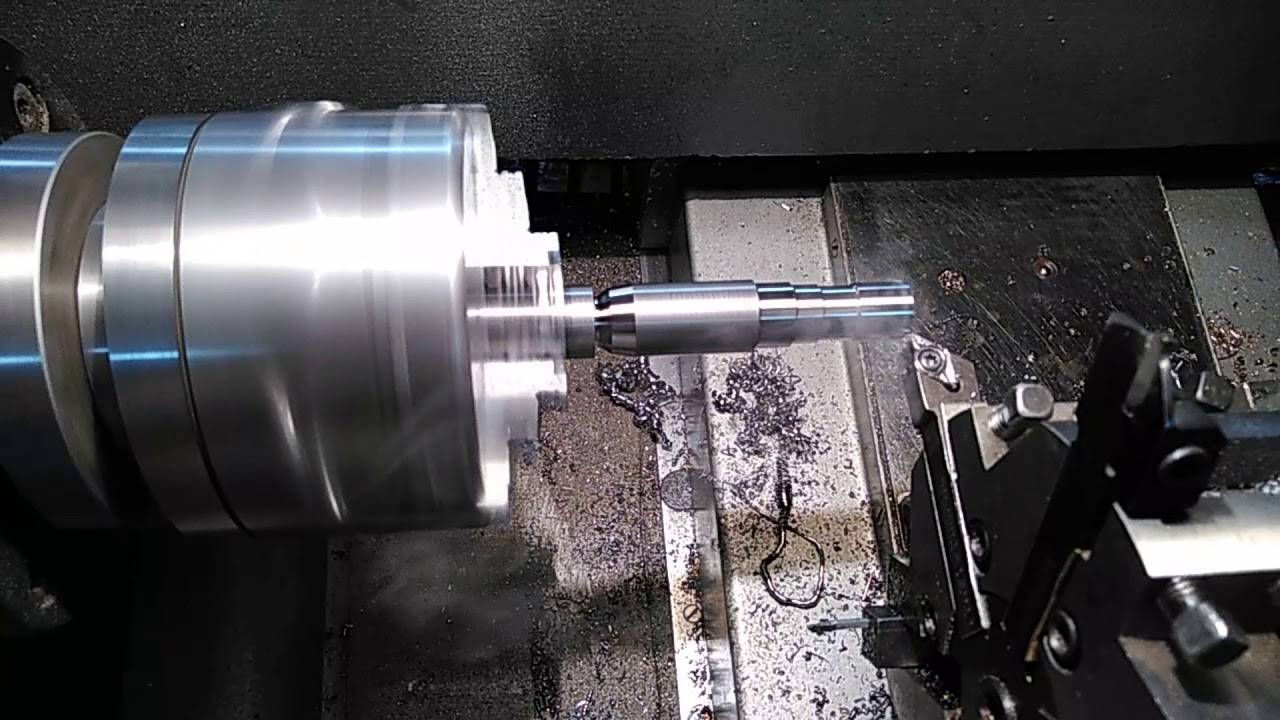

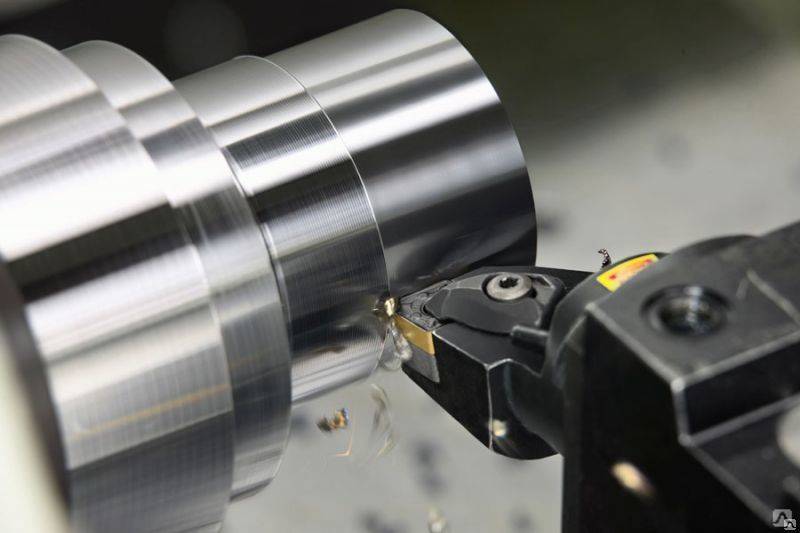

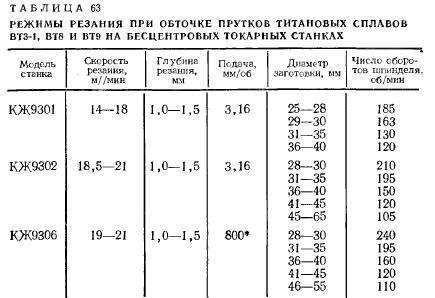

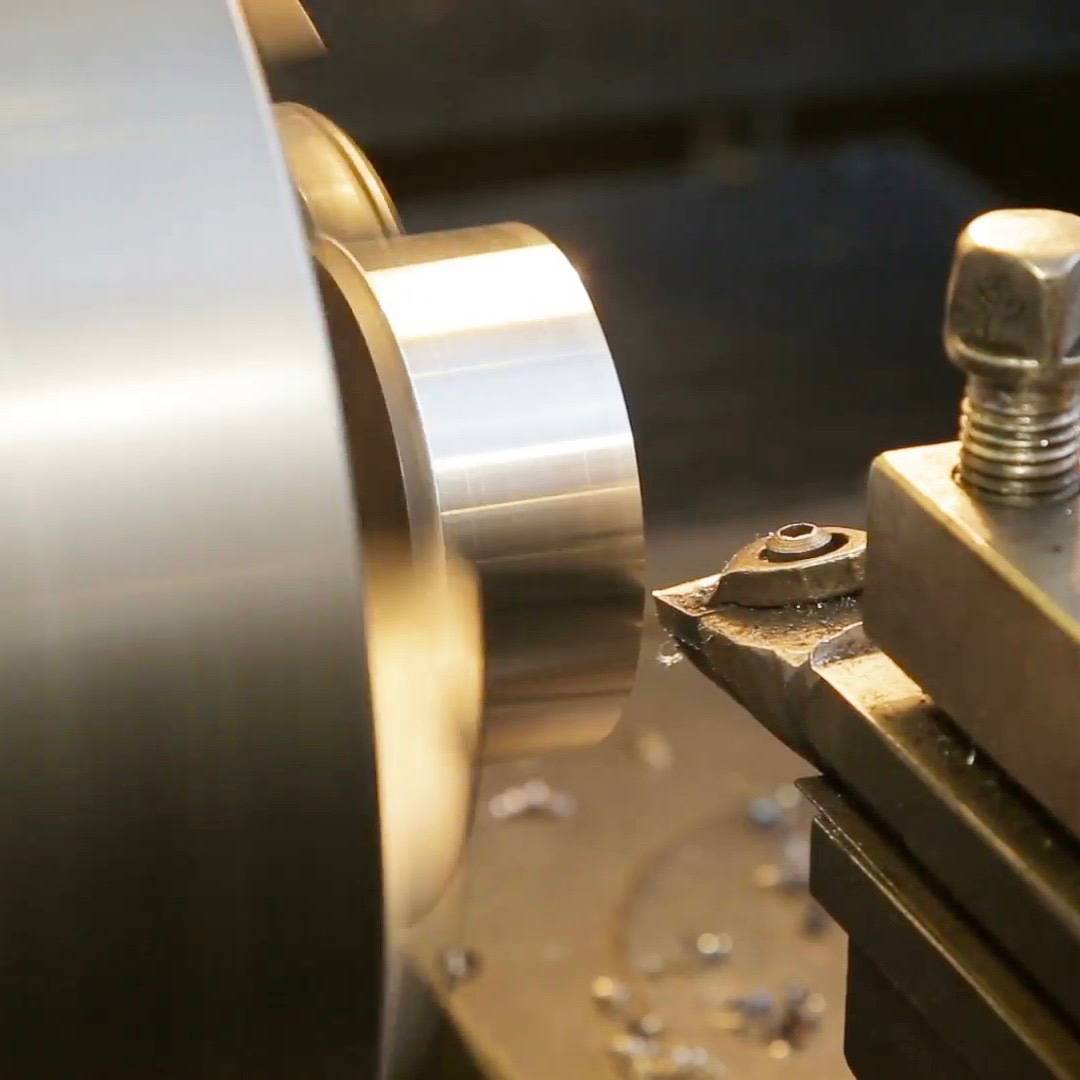

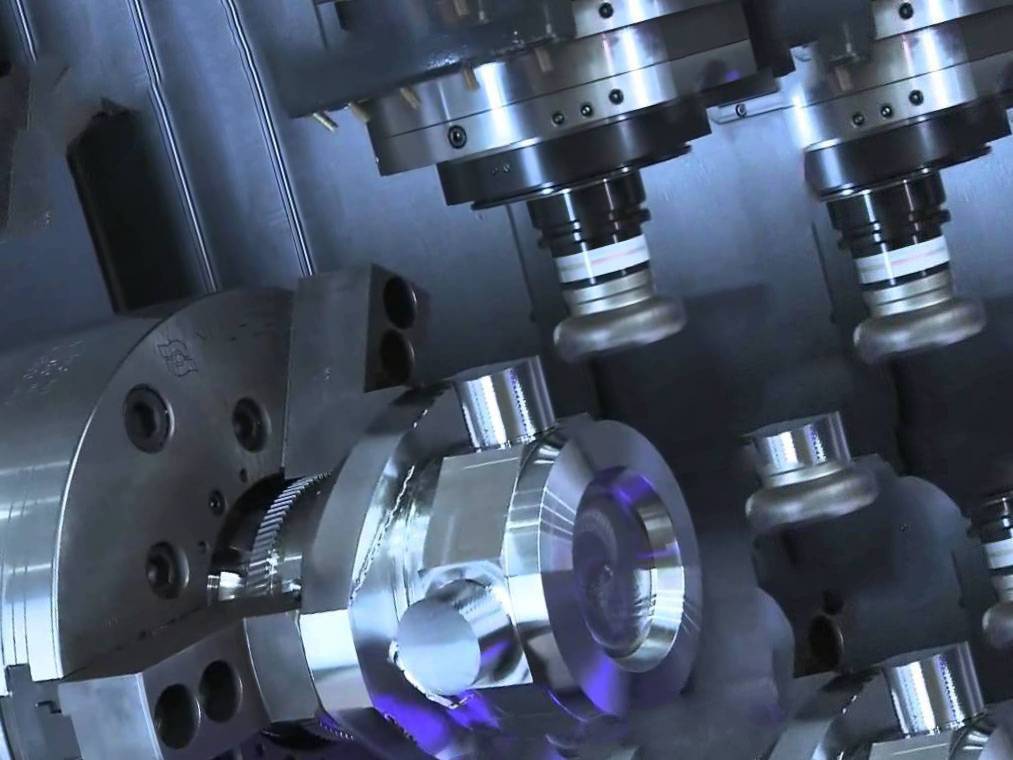

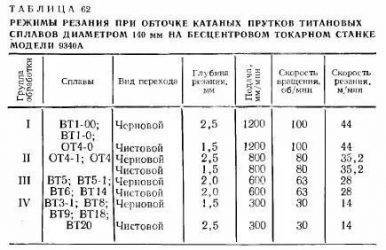

Для резания заготовок из титана применяются токарные станки с ЧПУ и специальный режущий инструмент, а процесс делится на ряд операций, каждая из которых выполняется по особой технологии.

Операции обработки на токарных станках делятся:

- предварительные;

- промежуточные;

- основные.

Необходимо также учитывать возникающую вибрацию при обработке заготовок из титановых сплавов, появляющуюся при операциях на токарных станках. Частично эту проблему удается решить с помощью многоступенчатого крепежа заготовок с расположением как можно ближе к шпинделю. Для уменьшения влияния температуры при обработке лучшим вариантом является использование резцов из мелкозернистых твердых сплавов без покрытия и пластин со специальным покрытием PVD.

https://youtube.com/watch?v=NJnjYlQDvJA

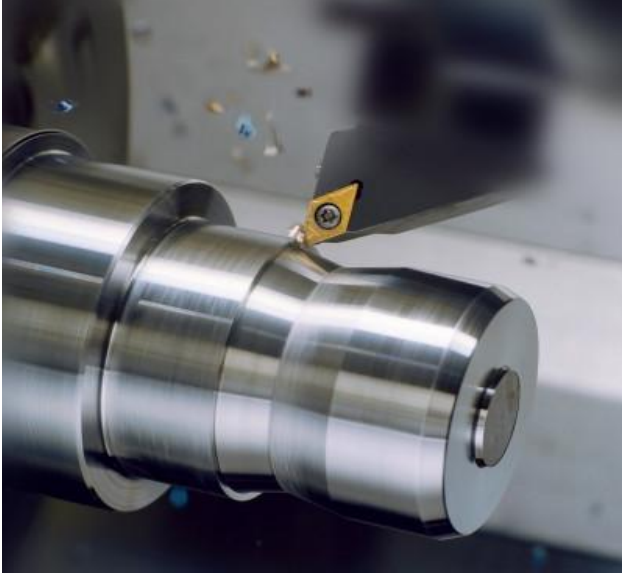

При обработке заготовок на токарном станке учитываются три основных параметра:

- угол фиксации инструмента (Kr);

- размерность подачи (Fn);

- скорость резания (Ve).

С помощью регулирования данных параметров производится изменение температурного режима резания. Для различных режимов, когда проводится обработка, устанавливаются и регулирующие параметры:

- предварительного – до 10 мм производится снятие верхнего слоя с титановой заготовки с образованием припуска 1 мм (Kr -3 -10 мм, Fn – 0,3 — 0,8 мм, Ve — 25 м/мин);

- промежуточного – 0,5 – 4 мм, удаляется верхний слой с образованием ровной поверхности с припуском 1 мм (Kr – 0,5 – 4 мм, Fn – 0,2 – 0,5 мм, Ve — 40 — 80 м/мин).

- основного – 0,2 – 0,5 мм, чистовая обработка с удалением припуска (Kr – 0,25 – 0,5 мм, Fn – 0,1 – 0,4 мм, Ve — 80 — 120 м/мин).

Обработка заготовок из титана ведется с обязательной подачей специальной эмульсии охлаждающей инструмент под давлением для обеспечения нормального температурного режима. При использовании более глубокого реза необходимо снижать скорость обработки титана, меняя режимы работы.

Сварка

Использование титана в качестве конструкционного металла предполагает соединение титановых элементов между собой и с деталями из других материалов. Зачастую для этого используется сварка. Первоначальные попытки сварить титан не увенчались успехом из-за его взаимодействия с воздухом и увеличения зерна при нагреве металла и прочими изменениями структуры, которые повышали хрупкость сварочного шва.

Сегодня данная процедура не вызывает подобных трудностей. Однако назвать ее простой нельзя, поскольку основная сложность заключается в том, чтобы защитить сварной шов от примесей. С этой целью процесс сварки титана сопровождается применением чистого инертного газа, бескислородных флюсов, а также защитных элементов типа козырьков и прокладок.

Добиться снижения роста зерна и свести все изменения в структуре титана к минимуму помогает метод сварки, который выполняется с высокой скоростью. Главное условие, которое должно соблюдаться при сваривании титана с различными металлами — обеспечение защиты нагретого металла от воздуха.

Защита сварного шва в контролируемой атмосфере актуальна лишь в том случае, когда гарантируется, что зона обработки не будет загрязнена. Если требуется сварить небольшие титановые элементы, то процесс осуществляется в специализированной камере, которая заполняется инертным газом. При этом процесс сварки специалист контролирует через стекло, предусмотренное конструкцией камеры.

Для сварки крупногабаритных деталей создаются все условия для обеспечения контролируемой атмосферы. В данной ситуации работы производятся в герметичном помещении высококвалифицированными специалистами, использующими индивидуальные средства жизнеобеспечения.

Затруднения при обработке титана

Изготовление деталей из титана приобрело широкое распространение на рынке не так давно. Как отмечают многие специалисты, недостаток опыта в использовании данного материала часто приводит к тому, что токарные и фрезерные работы проводятся без учета специфических особенностей титана и его сплавов, оказывающих значительное влияние на методику обработки.

В связи со значительной прочностью титана его обработка всегда сопряжена с возникновением высоких сил резания и сильной вибрации, снижающей срок эксплуатации режущего инструмента. Из-за значительных усилий, прилагаемых для механообработки, область резания перегревается и требует дополнительного охлаждения. Как отмечают специалисты, наибольшее влияние на температуру во время производства работ влияет скорость резания, а вот влияние усилия подачи и глубины резания оценивается как незначительное.

Высокий показатель вязкости титана приводит к тому, что при обработке металл может налипать на режущую кромку, в результате чего образуются наросты и другие дефекты поверхности заготовки, сила трения вырастает в несколько раз, а геометрия детали может значительно измениться. Для исправления конфигурации заготовки требуется дополнительная металлообработка, в ходе которой титан дополнительно перегревается, а станок и особенно режущие инструменты подвергаются значительной нагрузке.

Титановый порошок и титановая стружка пирофорны (могут взрываться и пожароопасны), что требует точного соблюдения техники безопасности при точении. К характерным особенностям изделий из титана также относится их способность окисляться под воздействием высокой температуры, возникающей во время обработки. Из-за окисления такая деталь может изменить свои эксплуатационные характеристики, а титановая стружка – перестать быть пригодной для дальнейшей переплавки и использования.

Из-за низкой теплопроводности при обработке титана и его сплавов также необходимо использовать режущие инструменты с высокой красностойкостью, способные выдерживать экстремально высокие температуры.

Цель анодирования титана

В процессе анодирования изделие из титана покрывается оксидной пленкой, которая образуется из самого металла в результате электрохимической реакции.

Анодирование изделий из титана также называют анодным оксидированием. Если сравнивать анодирование в условиях промышленного производства с применением специального оборудования и самостоятельное покрытие оксидной пленкой, то, конечно, второй способ несколько уступает качеством результата. Но тем не менее металл, обработанный в домашних условиях, приобретает ряд неоспоримых преимуществ:

- Оксидная пленка выполняет защитные функции, не позволяя влаге проникнуть к металлической основе изделия. Барьер предотвращает образование коррозии, что продлевает сроки эксплуатации предметов быта из титанового сплава.

- Анодирование титана укрепляет поверхность изделия и делает его более устойчивым к различным видам внешних повреждений.

- Металлические изделия после анодного оксидирования частично или полностью теряют способность проводить электрический ток.

- Посуда с оксидным покрытием выдерживает длительный нагрев, обладает антипригарными свойствами и не выделяет токсичных веществ во время приготовлении пищи.

- Если изделие из титана прошло оксидную обработку, это не является препятствием к другим видам обработки посредством гальванизации.

- Регуляция силы тока и составляющих электролитической жидкости позволяют сделать оксидное покрытие не только более прочным, но и красивым. Применение красителей позволит придать изделию привлекательный внешний вид.

Анодирование титана в условиях производства позволяет провести более глубокую обработку деталей, однако даже в домашних условиях можно добиться повышения износостойкости металлических изделий.

Основные проблемы, возникающие при обработке титана, и средства их решения

Основной проблемой, возникающей при обработке титана, является его склонность к задиранию и налипанию на инструмент. Также одним из усложняющих факторов является его низкая теплопроводность. Большинство металлов сопротивляются плавлению в гораздо меньшей степени, поэтому при контакте с титаном растворяются в нем, образуя сплавы. Это приводит к быстрому износу применяемого инструмента.

Чтобы уменьшить задирание и налипание, а также для отвода выделяемого тепла, применяют следующие способы:

- при резке, а также иной обработке титана используют охлаждающие жидкости;

- заточку изделий выполняют с применением инструментов, изготовленных из твердых сплавов металлов;

- обработку металла резцами выполняют при гораздо меньших скоростях, чтобы избежать излишнего нагрева.

Эффекты налипания и задирания титана обусловлены его высоким коэффициентом трения, который относят к серьёзным недостаткам этого металла. В своем большинстве изделия из титана быстро поддаются износу, поэтому чистый состав этого металла редко используются для изготовления изделий, которые применяются в условиях трения и скольжения. При трении титан налипает на трущуюся поверхность, вызывая связывающий эффект и уменьшая скорость движения сообщающихся деталей. Способами, которые устраняют этот негативный эффект, выступают азотирование и оксидирование титана.

Азотирование титана — технологический процесс, который заключается в нагреве изделия из титанового сплава до температуры 8500С — 9500С и его выдержке в течение нескольких суток в среде чистого газообразного азота. В результате происходящих химических реакций на поверхностях изделия образуется пленка из нитрида титана, имеющая золотистый оттенок и обладающая большей твердостью, а также большим сопротивлением к стиранию. Изделия, прошедшие такую обработку, обладают повышенной износостойкостью и не уступают по своим характеристикам изделиям, изготовленным из поверхностно упрочнённых специальных сталей.

Оксидирование титана — распространенный метод, заключающийся в нагреве титанового изделия до 8500С и его резком охлаждении в водной среде, что вызывает образование на поверхности обрабатываемой детали плотной пленки, которая хорошо связывается с основным слоем материала. При этом сопротивление стиранию и общая прочность изделия возрастает в 15-100 раз.

Фрезерование с натягом.

«Фрезерование с подъемом» — это знакомый всем термин. То есть не подавайте фрезу так, чтобы кромка двигалась через материал в том же направлении, что и инструмент. Этот подход к обработке, известный как «обычное фрезерование», приводит к тому, что стружка вначале становится тонкой, затем толще. Когда инструмент сталкивается с материалом, силы трения создают тепло перед тем, как материал начинает отрываться от основного металла. Тонкая стружка не может поглотить и отвести выделяемое тепло, которое вместо этого попадает в режущий инструмент. Затем на выходе из толстой стружки повышенное давление резания создает опасность прилипания стружки.

Фрезерование с натягом — или формирование стружки от толстой к тонкой — начинается с того, что режущая кромка входит в излишки материала и выходит на обработанную поверхность. При боковом фрезеровании инструмент пытается «перелезть» через материал, создавая толстую стружку на входе для максимального поглощения тепла и тонкую стружку на выходе для предотвращения прилипания стружки.

Обработка титана. Фрезерование с натягом

Фрезерование контурной поверхности требует тщательного изучения траектории движения инструмента, чтобы гарантировать, что инструмент продолжает входить в излишки материала и таким образом выходить на обработанную поверхность. Достичь этого во время сложных проходов не всегда так уж и просто.

Сложность механической обработки титана

Специалисты утверждают, титан трудно подвергается обработке механического вида. Только современных инструментов это утверждение не касается. Трудности с ним могут возникнуть лишь оттого, что работа с ним – сфера совершенно новая! Опыта при работе в ней мало или совсем недостаточно.

Кроме этого, проблемы, возникающие при работе, иногда носят только относительный характер. Особенно тогда, когда это касается чугуна или же низколегированных сталей. Именно они вызывают заниженные требования. Естественно, его иногда считают трудным для обработки, если сравнивать материал только со сталью.

Просто с ним необходимо работать при совершенно других подачах, скоростях, соблюдая определенные предосторожности. Если сравнивать его с прочими материалами, то иногда в обработке он бывает не трудным. Если только деталь, выполненная из данного материала, будет крепко зажатой в мощном станке, то тогда никаких посторонних вопросов не будет

Если при оборудовании еще есть шпиндель с конусом марки ISO 50 и наличием инструмента короткого вылета

Если только деталь, выполненная из данного материала, будет крепко зажатой в мощном станке, то тогда никаких посторонних вопросов не будет. Если при оборудовании еще есть шпиндель с конусом марки ISO 50 и наличием инструмента короткого вылета.

При его фрезеровании тоже не всегда есть совершенные условия, которые могут быть постоянными. Кроме этого его некоторые детали имеют различную форму. Для эффективной обработки таких форм требуется определенный инструмент, который иногда может подвергаться процессу деформаций. Возможны также вопросы с вибрацией, но они бывают при его обработке.

Обработка поверхности на коррозионную стойкость

Высокая коррозионная стойкость обусловлена образованием тонкой поверхностной плёнки оксида титана, толщина которой не превышает нескольких десятков ангстрем. Следовательно, коррозионную стойкость допустимо дополнительно улучшить.

Делается это за счёт нанесения дополнительного слоя оксидной плёнки, используя метод обработки поверхности атмосферным окислением. Кроме того, обработка окислением при атмосферном давлении значительно замедляет абсорбцию водорода.

Общая коррозионная стойкость и стойкость к щелевой коррозии дополнительно улучшается после покрытия поверхности металла плёнкой на основе химических соединений PdO-TiO2. Существует технология (Keni Coat) твёрдого электрического покрытия Ni-P для улучшения износостойкости, в результате применения которой:

- твёрдость,

- ударная вязкость,

- смазывающая способность,

- адгезионные свойства,

становятся сбалансированными до высокого уровня. Соответственно, обработанный таким методом титан демонстрирует улучшенные свойства износостойкости.

Формируя оксидную плёнку на поверхности металла с помощью анодирования, световая интерференция позволяет получать красивые цветовые тона с высокой насыщенностью в зависимости от толщины плёнки.

При помощи информации: Azom

Метки:индустриальныймеханическийобработкапайкасвойствахарактеристика

КРАТКИЙ БРИФИНГ

Zetsila — публикации материалов, интересных и полезных для социума. Новости технологий, исследований, экспериментов мирового масштаба. Социальная мультитематическая информация — СМИ.

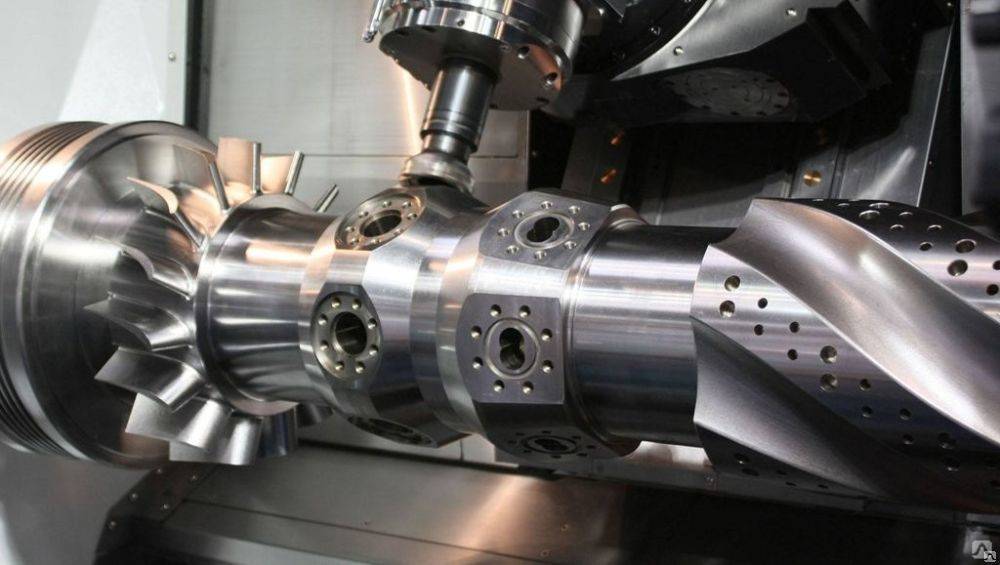

Подбор необходимого инструмента

Требования к обрабатывающему инструменту для титана достаточно высоки и для работы в основном применяются резцы, со сменными головками используемые на станках с ЧПУ. Инструмент в ходе рабочего процесса подвергается изнашиванию: абразивному, адгезийному и диффузному. При диффузном изнашивании происходит взаимное растворение материала режущего инструмента и титановой заготовки. Особо активно эти процессы протекают при температуре 900 — 1200 °С.

Подборка ведется с учетом режима обработки:

- при предварительном процессе используются пластины круглой или квадратной формы (iC 19) изготовленные из специального сплава H 13 A без покрытия;

- при промежуточном процессе, используются пластины круглой формы, изготовленные из сплава H 13 A, GC 1115 с покрытием PDV;

- при основном процессе, используются пластины со шлифовальными режущими кромками изготовленные из сплавов H 13 A, GC 1105 и CD 10.

При процессе воздействия на титановую заготовку с использованием специальных резцов применяются высокоточные токарные станки с ЧПУ и различные режимы обеспечивающие автоматизацию проводимых операций и высокое качество изготавливаемых деталей. Размеры готовой детали должны иметь нулевое или минимальное отклонение от заданных параметров согласно техническому заданию.

Трудности обработки титана

Принято считать, что титан поддаётся механической обработке подобно нержавеющим сталям. Это значит, что обрабатывать титан в 4-5 раз труднее, чем обычную сталь, но это всё же не составляет неразрешимой проблемы. Основные проблемы при обработки титана — это большая склонность его к налипанию и задиранию, низкая теплопроводность, а также то обстоятельство, что практически все металлы и огнеупорны растворяются в титане, в результате чего представляет собой сплав титана и твёрдого материала режущего инструмента. Такая обработка вызывает быстрый износ резца.

Для уменьшения налипания и задирания и для отвода большого количества тепла, которое выделяется при резании, применяют охлаждающие жидкости. Точение заготовки производят спомощью резцов из твёрдых сплавов причём скорость обработки, как правило, ниже, чем при точении нержавеющей стали.

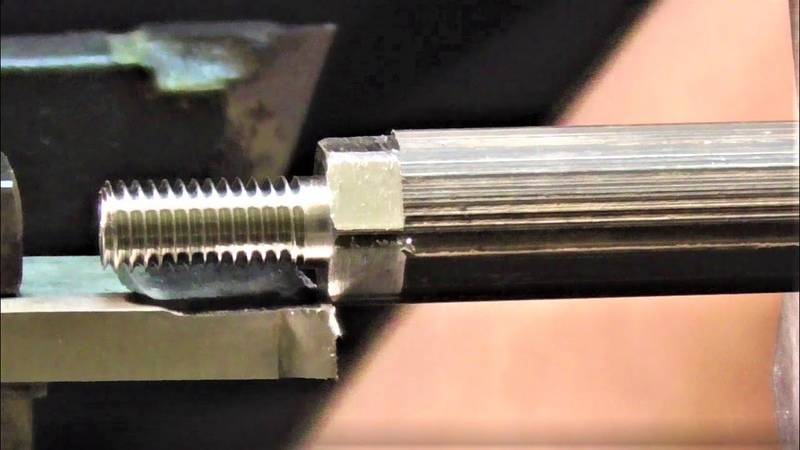

Если необходимо разрезать листы из титана, то эту операцию осуществляют на гильотинных ножницах. Сортовой прокат больших диаметров режут механическими пилами, применяяножовочные полотна с крупным зубом. Менее толстые прутки разрезают на токарных станках.

При фрезеровании титан остаётся верным себе и налипает на зубья фрезы. Фрезы тоже изготовляют из твёрдых сплавов, а для охлаждения применяют смазки, отличающиеся большой вязкостью.

При сверлении титана основное внимание обращают на то, чтобы стружка не скапливалась в отводящих канавках, так как это быстро повреждает сверло. В качестве материала для сверления титана применяют быстрорежущую сталь. При использовании титана как конструкционного материала титановые детали соединяют друг с другом и с деталями из иных материалов разными методами

При использовании титана как конструкционного материала титановые детали соединяют друг с другом и с деталями из иных материалов разными методами.

Основной метод — сварка. Самые первые попытки сварить титанбыли неудачными, что объяснялось взаимодействием расплавленного металла с кислородом, азотом и водородом воздуха, ростом зерна при нагреве, изменениями в микроструктуре и другими факторами, приводимые к хрупкости шва. Однако все эти проблемы, ранее казавшиеся неразрешимыми, были решены в самые короткие сроки в наши дни сварка титана — обычная промышленная технология.

Но, хотя проблемы решены, сварка титана не стала простой и лёгкой. Основная её трудность и сложность заключается в необходимости постоянного и неукоснительного предохранения сварного шва от загрязнения примесями. Поэтому при сварке титана используют не только инертный газ высокой чистоты и специальные бескислородные флюсы, но и разнообразные защитные козырьки, прокладки, которые защищают остывающие.

Чтобы максимально снизить рост зерна и уменьшить изменения в микроструктуре, сварку ведут с большой скоростью. Почти все виды сварки производят в обычных условиях, применяя специальные меры для защиты нагретого металла от соприкосновение с воздухом.

Но мировая практика знает и сварку в контролируемой атмосфере. Такая защита сварного шва обычно необходима при выполнении особо ответственных работ, когда требуется стопроцентная гарантия того, что сварной шов не будет загрязнён. Если свариваемые части не велики, сварку ведут в специальной камере, заполненной инертным газом. Сварщик хорошо видит всё, что ему нужно через специальное окно.

Когда же сваривают большие детали и узлы, контролируемую атмосферу создают в специальных вместительных герметичных помещениях, где сварщики работают, применяя индивидуальные системы жизнеобеспечения. Разумеется, эти работы ведут сварщики самой высокой квалификации, но и обычную сварку титана должны проводить только специально обученные этому делу люди.

В тех случаях, когда сварка не возможна или попросту не целесообразна, прибегают к пайке. Пайка титана осложняется тем, что он при высоких температурах химически активен и очень прочно связан с покрывающей его поверхность — окисной плёнкой. Подавляющее большинство металлов непригодно для использования в качестве припоев при пайке титана, так как получаются хрупкие соединения. Только чистые серебро и алюминий подходят для этой цели.

Титан – способы обработки структуры металла

Существует несколько применяемых на практике способов обработки титана, среди которых часто встречаются следующие:

- Резка механическая.

- Механическая стрижка.

- Механическая гибка.

- Штамповка.

Способ обработки №1: Резка механическая + особенности

Свойства титана, по сути, аналогичны свойствам нержавеющей стали, но несколько уступают. Однако применение условий, упрощающих обработку этого металла, обеспечивает безотказную токарную обработку:

- фрезерование,

- сверление,

- нарезание резьбы и т. д.

Конечно, обрабатываемость титана зависит от качества структуры. Например, технически чистый титан и α-титановые сплавы достаточно хорошо поддаются обработке, тогда как β-титановый сплав доставляет определённые трудности. Промежуточный материал α и β явно характеризует формируемые сплавы. Материалы инструмента, рекомендуемые для резки металла, показаны в таблице:

| Материал инструмента | Коды материалов инструмента JIS (Japan Industrial Standards) | |

| Карбид вольфрама | Класс «K» | K01, K05, K10 , K20 , K30, K40 |

| Класс «M» | M10, M20, M30 , M40 | |

| Быстрорежущая сталь Алмаз | V-смещаемый | SKH10 , SKH57, SKH54 |

| Mo-смещаемый | SKH7, SKH9, SKH52, SKH53, SKH55, SKH56 | |

| Порошковая быстрорежущая сталь | KHA | |

| Искусственный алмаз, природный алмаз |

Способ обработки №2: Механическая стрижка + особенности

Остаточные заусенцы – очевидное явление, часто возникающее в процессе резки титана. Поэтому ключевым моментом такого типа механической обработки логичным видится некоторое уменьшение зазора между верхним и нижним лезвием инструмента.

Рекомендуемая толщина обрабатываемого титанового листа составляет 5% (нержавеющей стали — 10%). Сопротивление сдвигу титана поддерживается, примерно, на уровне 80% от прочности материала на разрыв.

Титан допустимо резать ножницами при условии способности станка резать материалы с пределом прочности на разрыв, равным параметру прочности металла. Конечно, резка титана возможна не только посредством ножниц. Применимы также другие инструменты.

Способ обработки №3: Механическая гибка + особенности

По причине способности к холодному сгибанию и штамповке, металл титан традиционно используется в качестве материала для штампованных изделий. Титановые сплавы в основном делятся на α-, α-β, и β-сплавы. Формуемость различается в зависимости от типа представленного сплава. Тёплое и горячее формование используется для сплавов α и α-β по причинам недостаточной деформируемости в холодном состоянии и выраженной упругости.

Применяемые методы формования металла здесь:

- гибка,

- глубокая вытяжка,

- формовка с вытяжкой,

- обкатка.

Собственно, такие же методы, как и те, что применяются к нержавеющей стали. В состоянии обработки гомогенизацией, титановый сплав допустимо формовать в холодном состоянии. Обработка дисперсионным твердением применяется к титановому сплаву после формовки, чем достигается прочность в пределах 1300-1500 МПа.

Способ обработки №4: Пресс-формование (штамповка) титана

Формование прессованием, как правило, применяется для технически чистого титана и обычно выполняется при комнатной температуре. Формуемость титанового сплава сравнима с технологически чистым титаном (KS50 KS70). Но следует иметь в виду – высокая степень упругости вызывает трудности при формовании и достижении точности размеров.

Основными условиями деформации при штамповке являются формование с вытяжкой и глубокая вытяжка. Но свойства технически чистого металла при глубокой вытяжке лучше, чем свойства металла, подвергшегося формованию растяжением

Таким образом, важно учитывать факторы глубокой вытяжки при выборе подходящих условий штамповки и проектировании комплекта штампов

Среди технически чистых титановых металлов самый мягкий материал по структуре (KS40S) подходит для штамповки под воздействием многих факторов формования растяжением. Напротив, структуры KS40 и KS50 подходят для штамповки, подвергающейся многим факторам глубокой вытяжки.

Титановые штамповочные комплекты повреждаются легко, поэтому требуется смазка для соответствия условиям штамповки. Например, смазочные материалы:

- консистентная смазка,

- смазки на основе воска,

- графитовая смазка,

используются в процессе штамповки при комнатной температуре. Также эффективным способом видится дополнение к заготовке полиэтиленового листа.

Выбор инструмента для токарной обработки титановых сплавов

Важным моментом является правильный выбор токарного инструмента. Зачастую для этого применяют резцы со сменной режущей частью. Они могут иметь различную форму, которая определяет угол и степень обработки титана.

Читать также: Домашний шиномонтаж своими руками чертежи

Выбор определенной модели резца зависит от текущего режима работы и характеристик оборудования. Но существуют общие рекомендации по форме и материалу изготовления режущего инструмента:

- предварительная. Применяются пластины квадратной или круглой формы (с большим диаметром). Рекомендуемый размер — iC19. В качестве материала изготовления лучше всего использовать сплав H13A без покрытия;

- промежуточная. Оптимальным вариантом являются круглые пластины. Для уменьшения теплового эффекта глубина вхождения резца не должна превышать 25% от диаметра инструмента. Используемые сплавы для изготовления — H13A (без покрытия) и GC1115 с PDV покрытием. Последний вариант позволит добиться оптимального соотношения точности и износоустойчивости инструмента;

- окончательная. Применяются пластины с шлифованными режущими кромками. Применяемые сплавы: H13A (без покрытия); GC1105 (PVD, с острыми кромками); CD10 (PCD).

Для выполнения последнего этапа необходим точный станок с функцией подачи охлажденной жидкости под высоким давлением. При формировании тонкостенных деталей снижается радиальная составляющая силы резания.

В видеоматериале даются практические советы по обработке титана:

К механическим видам обработки титана предъявляются определенные требования, в данном процессе также присутствует много дополнений. Есть в промышленности титановые виды сплавов. Они способны влиять на резание, на материал, которым это выполняется. Если перед выполнением работы показательные моменты выбраны были верно, то работы получаются отличными.

Также применяемый для работ станок должен иметь хорошую жесткость , высокое качество закрепления заготовки.

Только при таких ситуациях работа получается качественной.

Есть определенные проблемы во время обработки титана, но их можно просто исключить.

Для этого необходимо уменьшить влияние, которое может он оказать на процессы выполнения работы.