Правила нанесения обозначений и особенности их расшифровки

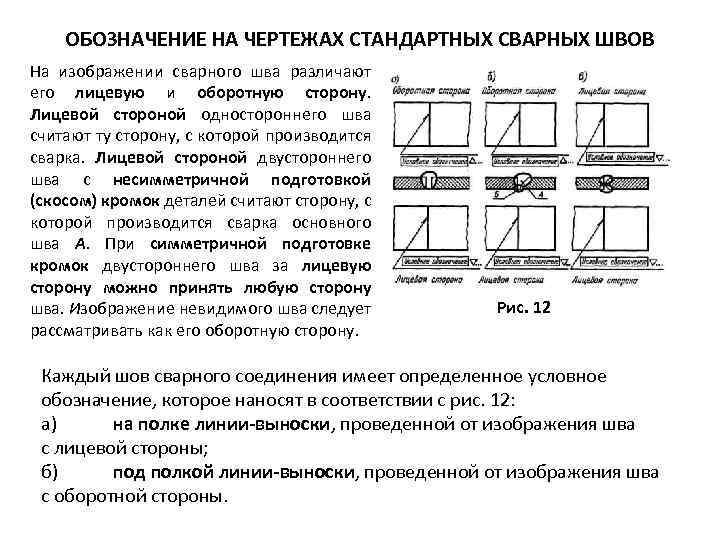

Выше уже упоминалось о том, как должно выполняться обозначение сварных соединений разных типов. На черту стыка указывает линия с направленной стрелкой, над или под которой наносятся надписи.

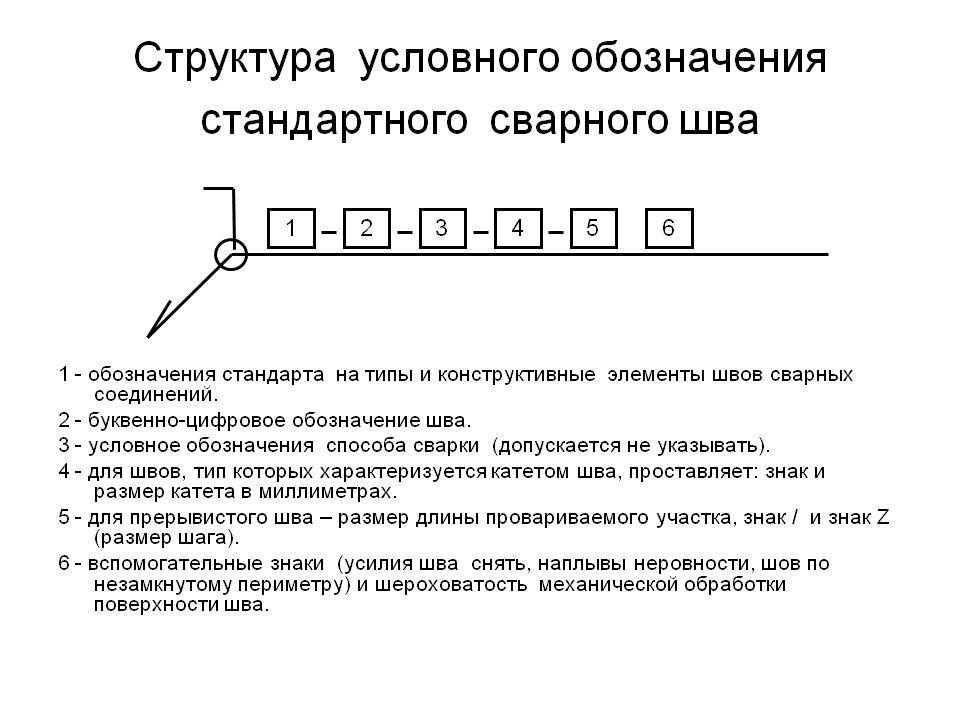

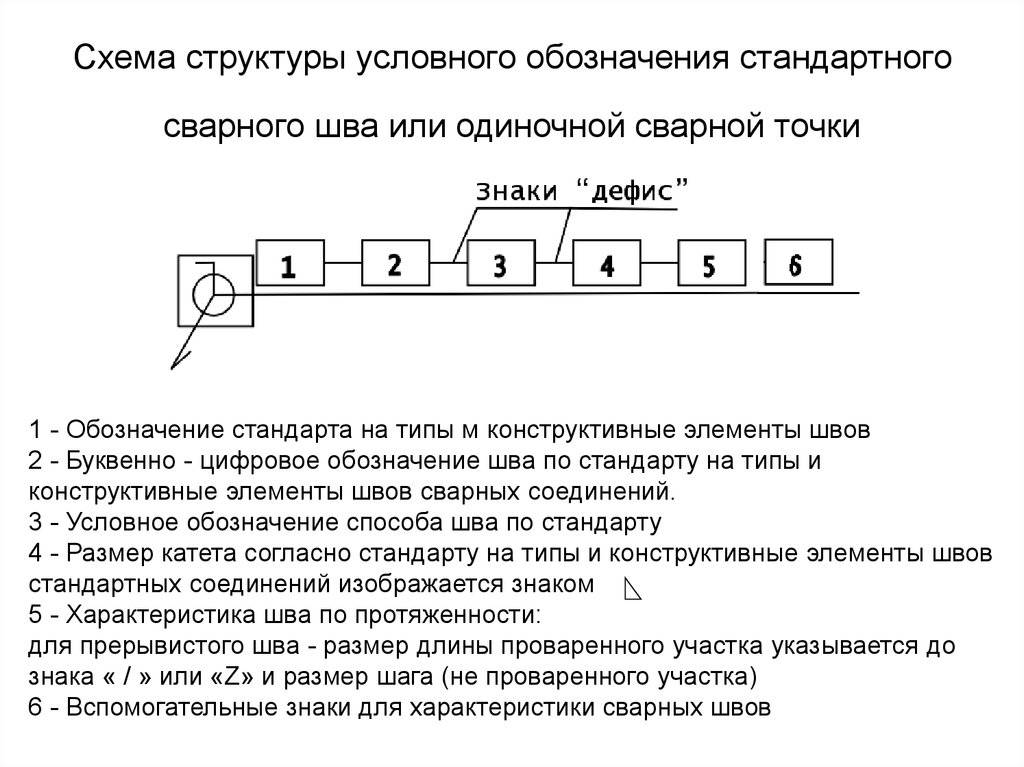

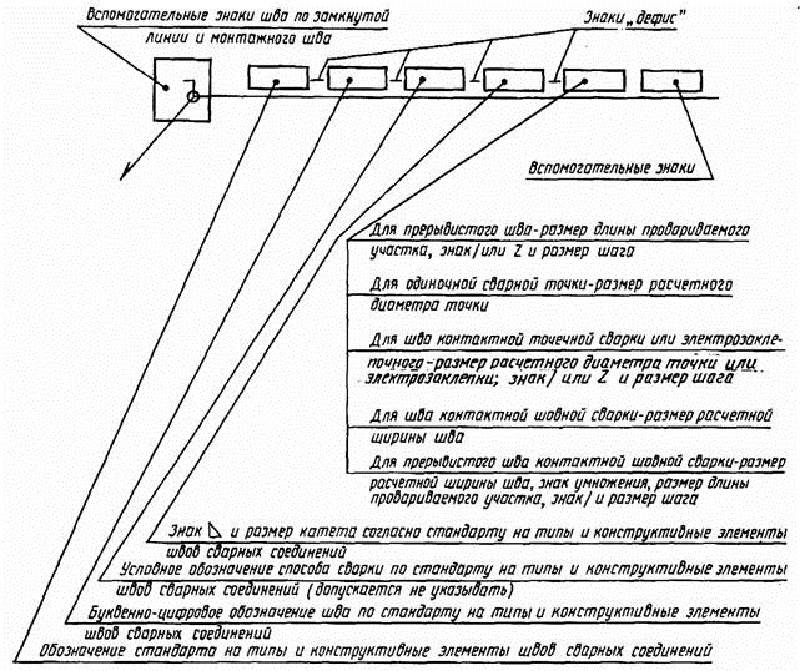

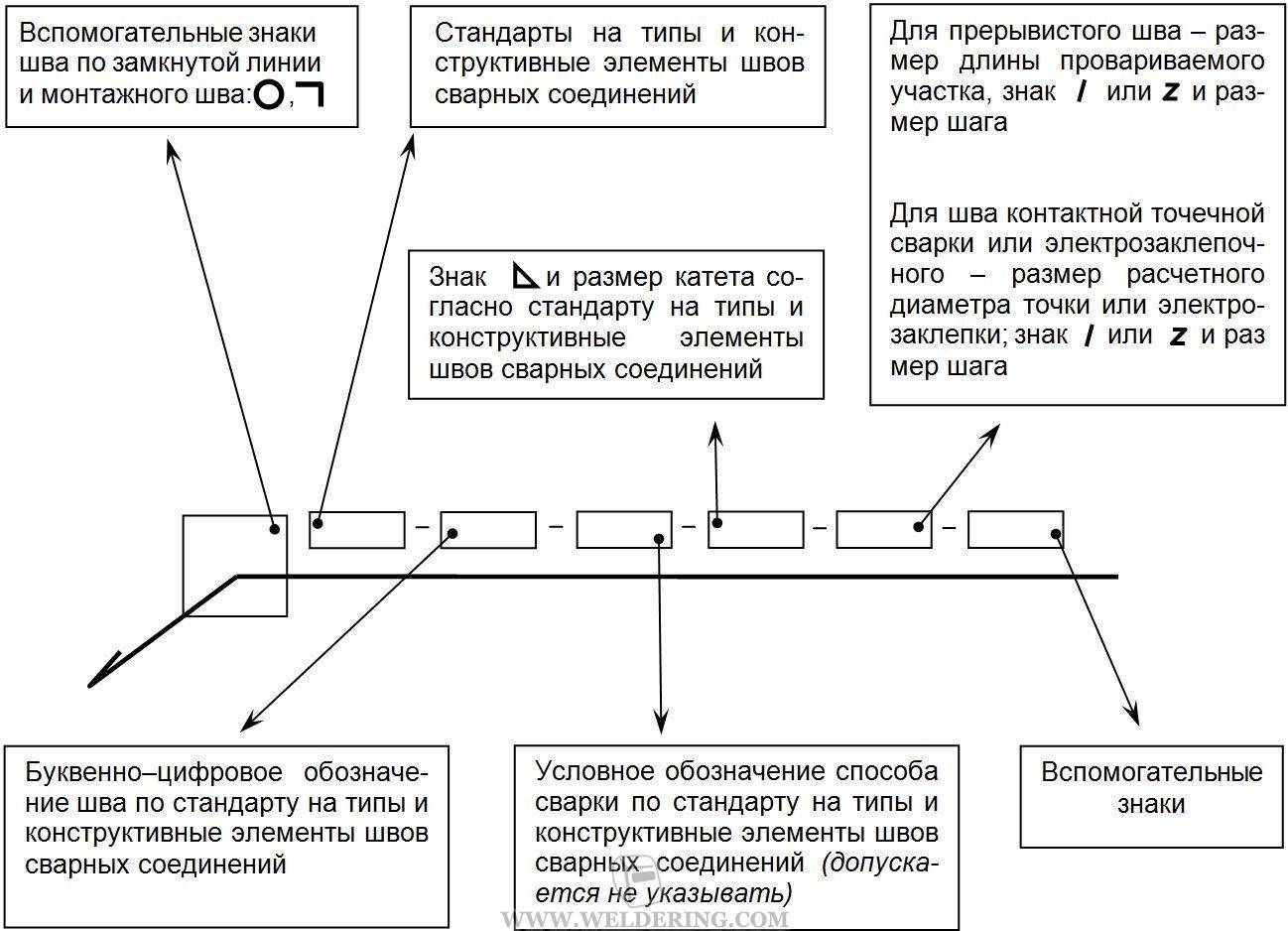

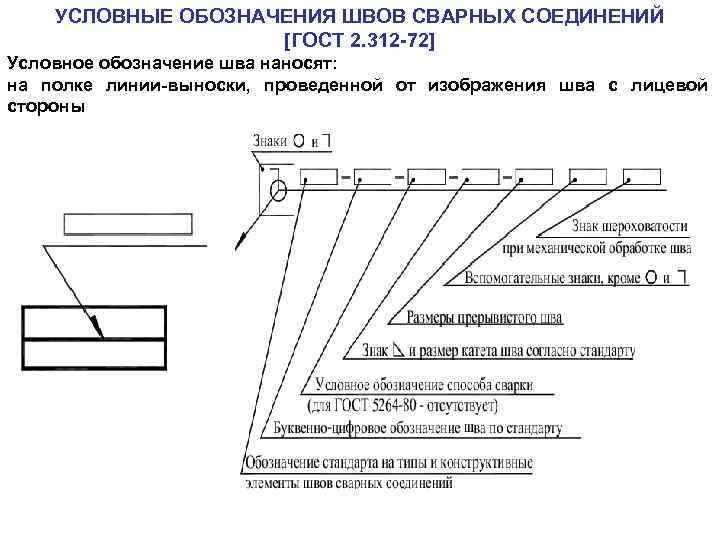

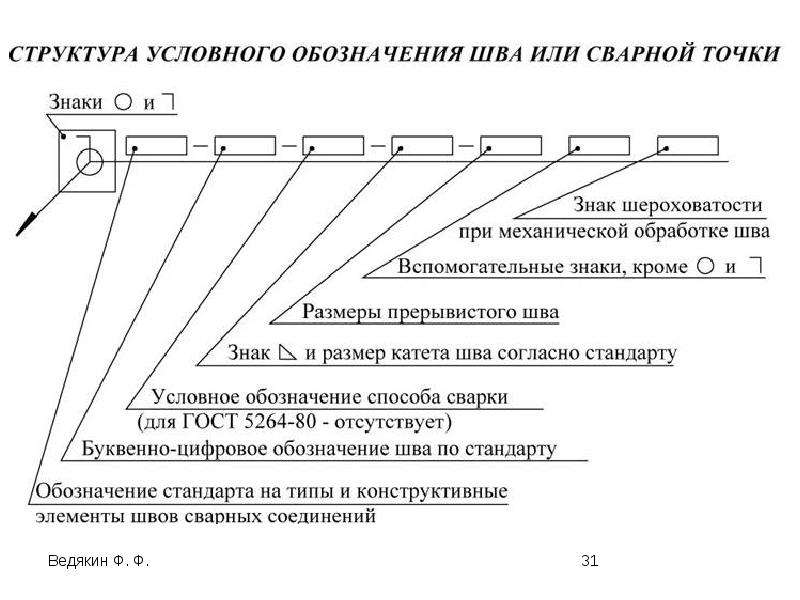

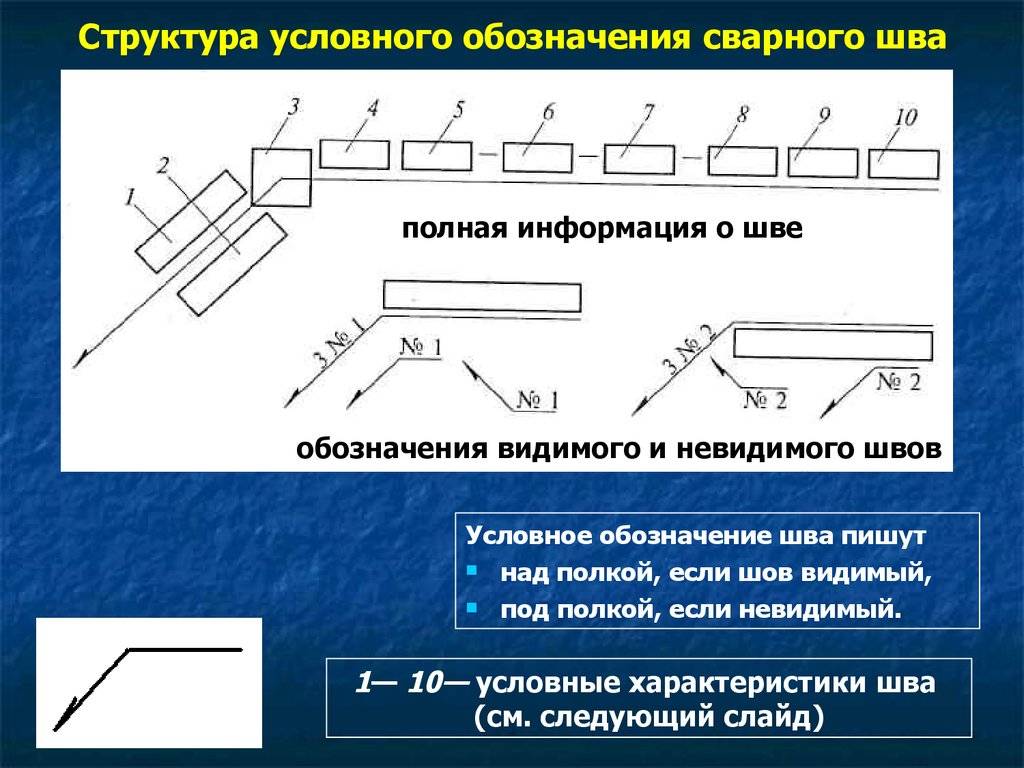

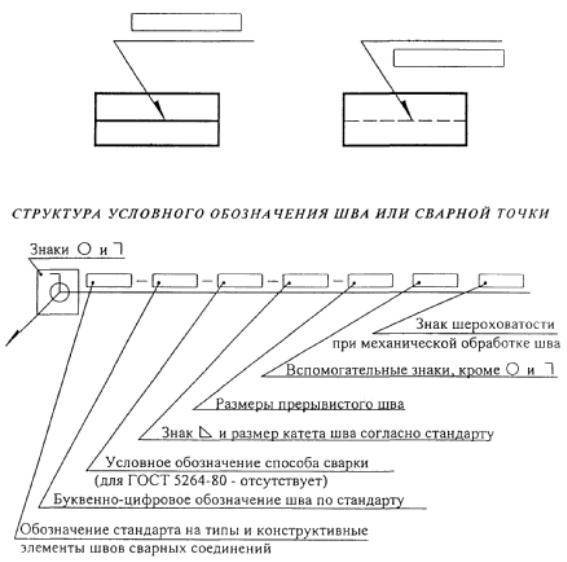

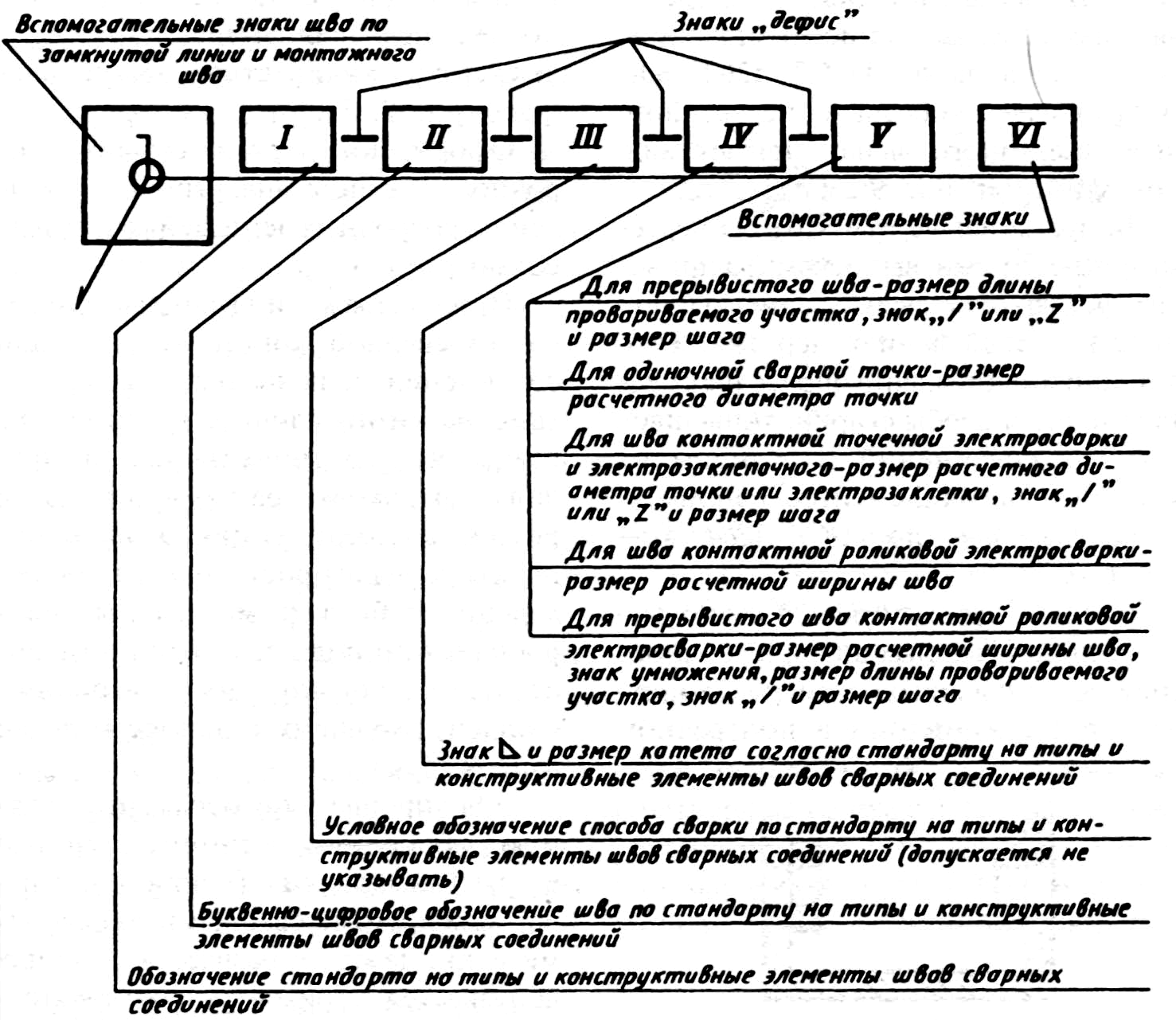

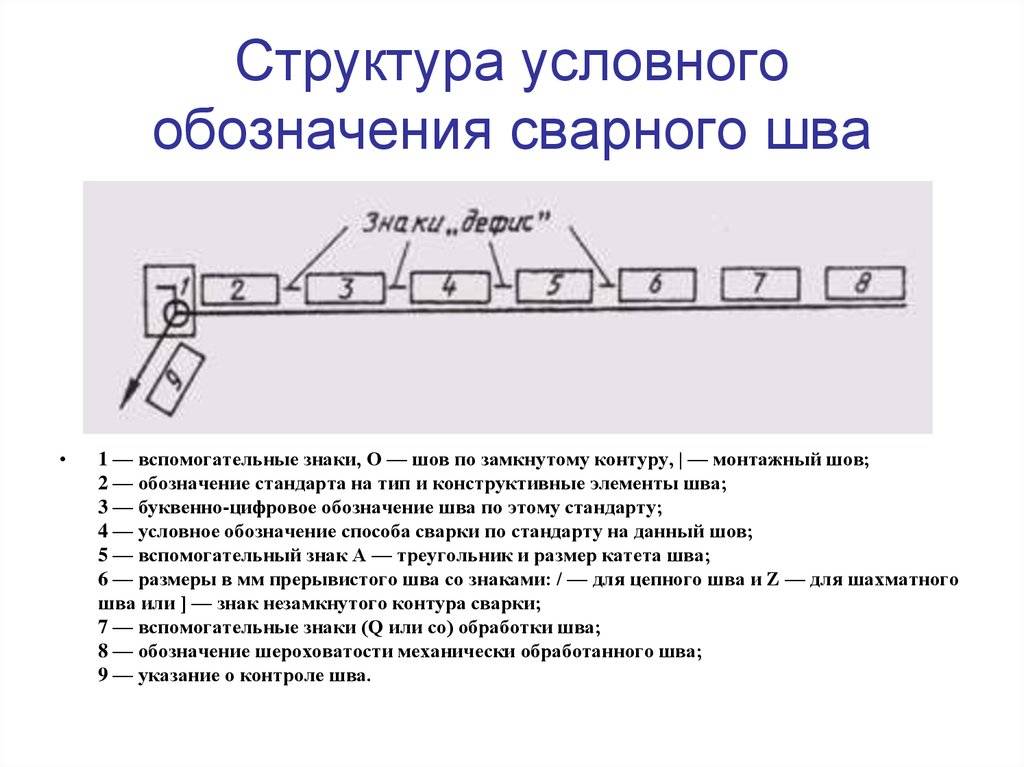

Существуют определенные правила, согласно которых должны наноситься все технические надписи. Маркировка сварных швов состоит из 9 взаимосвязанных между собой блоков. На фото ниже показана структура расположения маркировочных знаков.

На фото показано как обозначается сварное соединение на чертеже на примере двухстороннего монтажного стыкового шва, выполняемого ручной дуговой сваркой:

- В первой колонке изображен вспомогательный знак. Это контур замкнутого шва, определяющий выдвигаемые к элементу монтажные условия.

- Второй блок содержит код межгосударственного стандарта, в соответствии которого должны осуществляться работы по свариванию металлоконструкции.

- Третья колонка – это маркировка (обозначение) сварного шва на чертеже.

- Далее изображен дефис, который на подкатегории разделяет все последующие позиции.

- Буквы в пятом блоке указывают на технологию, по которой выполняются сварочные работы. Обязательно к заполнению эта позиция не является.

- В шестой колонке содержится величина углового катета, величина его указана в миллиметрах.

- Седьмой блок: дополнительное обозначение – прерывистый сварной шов, интервал шага, цепное или шахматное расположение и т. д.

- В восьмом блоке изображаются вспомогательные знаки, указывающие на тип обработки.

- Последняя девятая колонка – это показатели чистоты поверхности стыкового соединения. Указывается в случаях, когда после сварочного процесса необходима механическая обработка изделия.

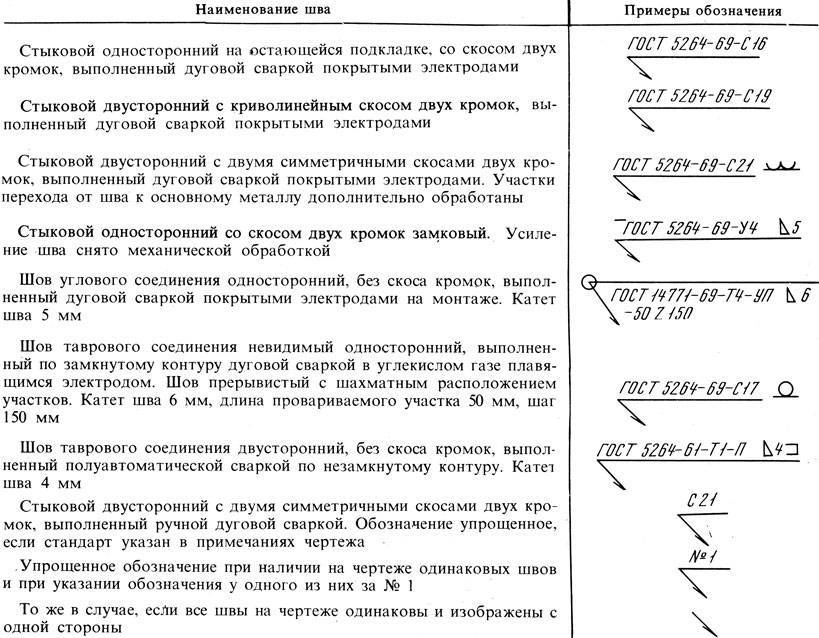

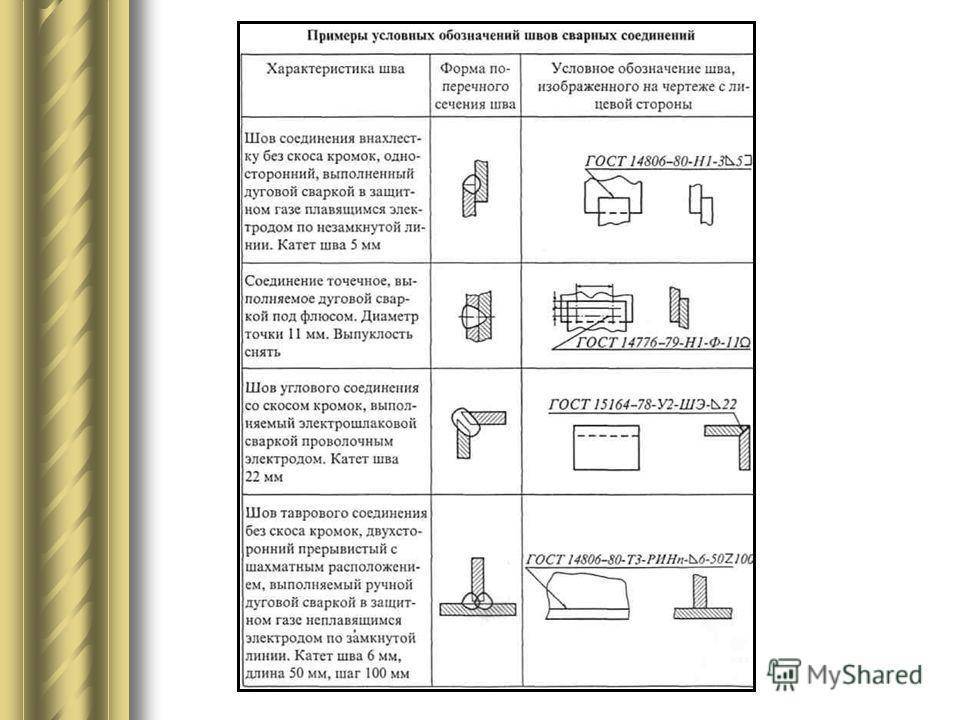

Это приведено стандартное обозначение сварных швов на чертежах, примеры обозначения некоторых уже выполненных соединений приведены ниже.

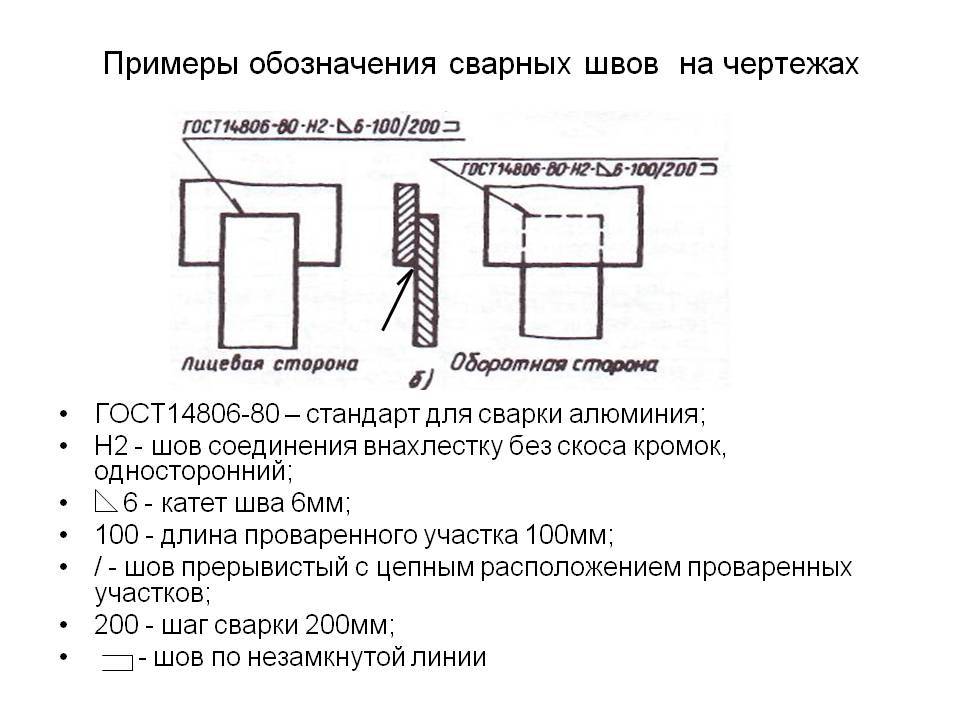

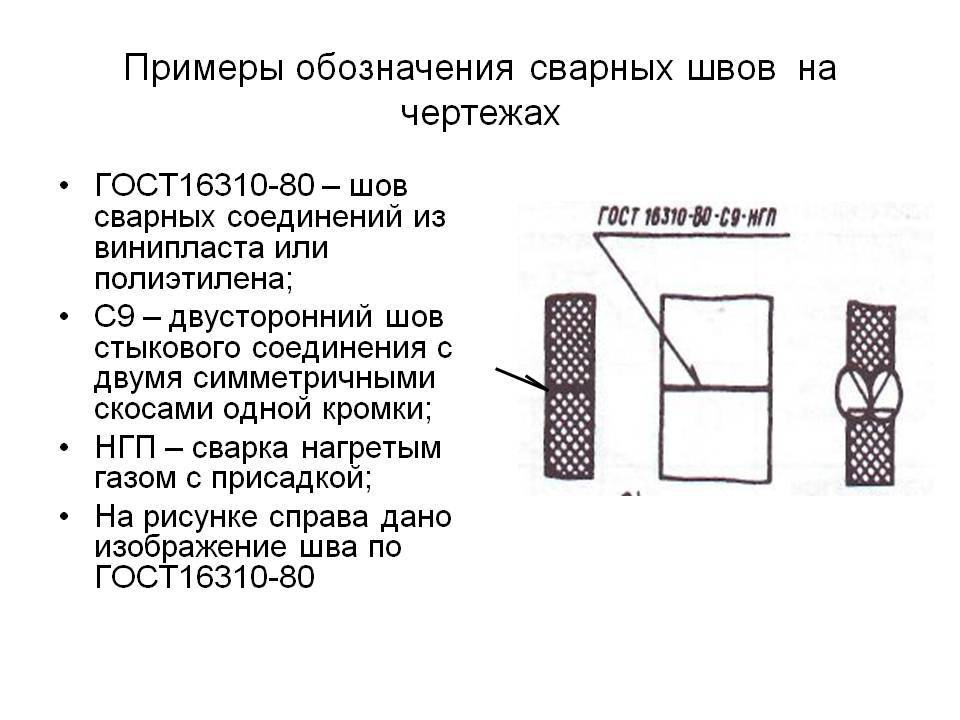

Пример 1

Представленное на чертеже условное обозначение сварного шва расшифровывается следующим образом:

- знак говорит о том, что непосредственно на месте монтажа после подгонки элементов следует осуществлять их соединение;

- ГОСТ 5264-80 – это номер регламентирующего документа, в данном случае он указывает на то, что с помощью электродуговой сварки выполнен стык;

- С13 – значит, что в стыковом соединении на одном скосе изогнутая фаска;

- знак указывает что с двух сторон шва осуществлено снятие внутреннего термического напряжения (усилия);

- Rz20 – показатель чистоты поверхности лицевой стороны, Rz80 – обратной стороны.

Пример 2

Здесь изображен выполненный автоматической дуговой сваркой (А) по замкнутой линии под флюсом (ГОСТ 11533-75) двусторонний (У2) угловой шов без скоса кромок.

Пример 3

С тыльной стороны создан стык.

Соединение выполнено с применением электродуговой сварки по ГОСТу 5264-80. Шов односторонний с загибом края, контур разомкнутый.

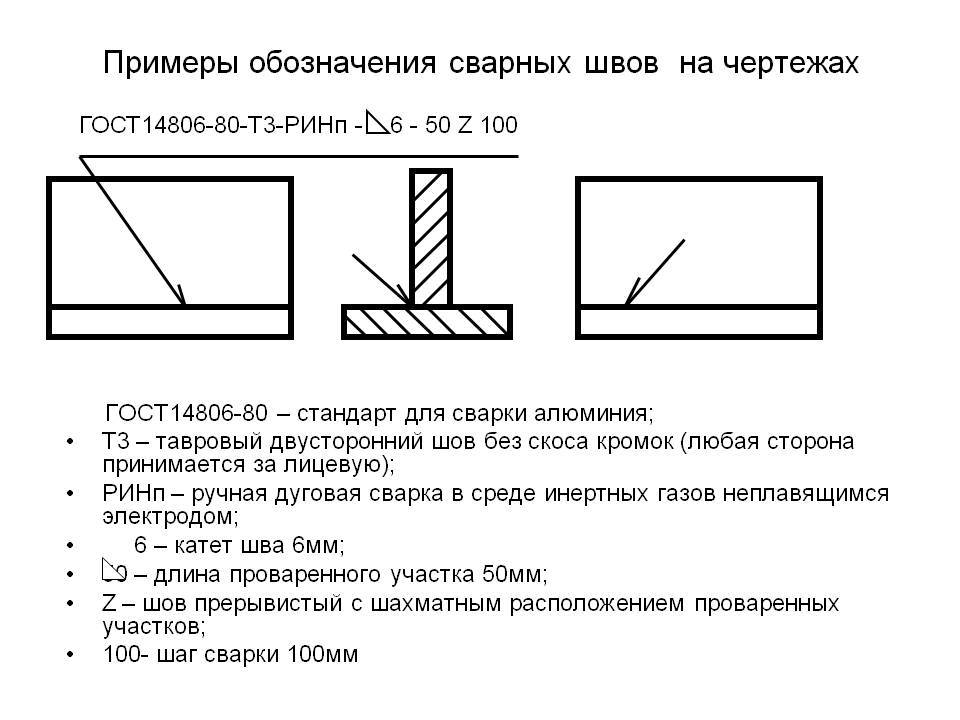

Пример 4

Сварочное соединение под наклоном

- контур стыковки элементов сплошной, выполнен в форме кольца;

- в газовой среде осуществлена сварка, ГОСТ 17771-76;

- стык тавровый (ТЗ), выполнена обработка каждой его стороны без разделки кромок;

- в качестве газовой среды использована окись углерода (УП) газообразной консистенции, электрод – расплавляемый;

- 6 мм составляет длина катета стыкового соединения;

- в шахматном порядке (Z) периодически создается сплошной проваренный участок длиной 50 мм и с шагом 100 миллиметров.

Пример 5

Для выполнения шва применена дуговая полуавтоматическая сварка, чертеж обозначает что шов односторонний (Н1), созданный плавящимся электродом внахлестку без скоса кромок в среде защитных газов. Шов круговой (), выполнен по замкнутой линии, 5 мм (Δ5) составляет дина катета.

Если на чертеже содержится несколько одинаковых соединительных стыков, то только на одном их них наносится условное обозначение. К остальным швам в местах, где должно быть обозначение указываются только их порядковые номера. При этом количество одинаковых соединений указывается на линии-выноске, как показано на примере ниже.

Одинаковыми стыковые соединения считаются в случаях, когда:

- разновидности стыков и размеры элементов являются одинаковыми при сравнении их поперечного сечения;

- одинаковые требования выдвигаются ко всем соединениям.

Когда для сварочного стыка установлена категория его контроля либо контрольный комплекс, то только под линией выноской должно наноситься условное обозначение.

Сварные соединения и их обозначения

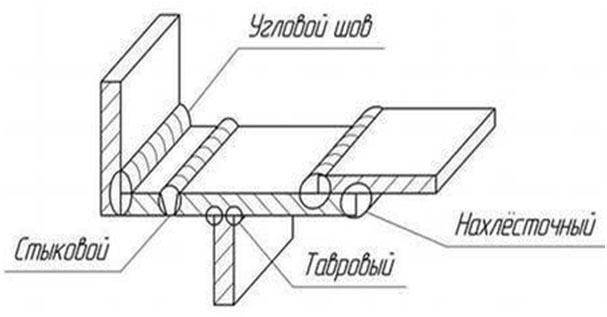

Взаимное расположение свариваемых деталей. Классификация соединений

Таблица 4

| Виды соединений | Изображение | |

| Стыковое соединение (С) | заготовки примыкают друг к другу торцевыми поверхностями и находятся в одной плоскости | |

| Угловое соединение (У) | при котором угол примыкания кромок свыше 30° между поверхностями соединяемых деталей | |

| Тавровое соединение (Т) | при котором детали сопрягаются под углом 90 градусов | |

| Нахлесточное соединение (Н) | при котором детали частично перекрывают одна другую и параллельны между собой | |

| Прорезное соединение | у заготовок делается фрезеруется прорезь и одна деталь заходит в другую | |

| Соединения с электрозаклепками | применяется для выполнения угловых, стыковых, нахлесточных и тавровых соединений |

Форма наружной поверхности сварочных швов

Форма сварочного шва влияет на:

- физико-механические свойства соединения;

- расход электродного металла.

Выпуклые швы практически всегда нуждаются в дополнительной обработке — снятие выпуклости механическим способом (фреза, абразивные круги).

По форме наружной поверхности различаются сварочные швы, а также дефекты сварных соединений.

Таблица 5

| Виды швов | Иллюстрация | Условное обозначение | Характеристики |

| Нормальные(плоские) | Экономичны.Хорошо работают при нагрузках. | ||

| Вогнутые | Экономичны.Хорошо работают при динамических нагрузках. | ||

| Выпуклые | Наплыв выпуклого металла является не экономичным. |

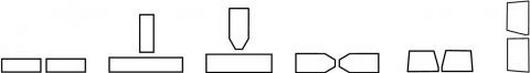

Различные виды снятия кромки

В зависимости от толщины металла кромки могут быть выполнены под разными углами и с разных сторон. Различают следующие виды:

Под прямым углом:

- для стальных листов толщиной от 4 до 8 мм;

- при односторонней сварке для металлов толщиной до 3 мм;

- при двусторонней сварке для металлов толщиной до 8 мм.

- V-образно (с односторонним скосом), если толщина металла от 4 до 26 мм.

- X-образно (с двусторонним скосом), если листы имеют толщину от 12 до 40 мм.

- Под острым углом, уменьшенным с 60° до 45°, если листы толщиной более 20 мм.

Для хорошего сваривания между кромками оставляют зазор в 4 мм.

Графические знаки типов швов для различных соединений

По способу выполнения сварного соединения различают:

- Одностороннюю сварку. Эту сварку для стыкового соединения выполняют с проплавлением кромок на подкладке, либо на весу.

- Двустороннюю сварку. Сварка второй стороны выполняется только после тщательной зачистки (удаление корня) механическим способом наплавки первой свариваемой стороны. Чаще всего выполняется потолочная сварка таким способом.

- Однослойную сварку.

- Многослойную сварку. Для уменьшения зоны термического влияния или при сваривании металлов большой толщины сварку выполняют подобным способом.

Швы стыковых соединений (форма, обозначение, пример)

Таблица 6

| Характер шва | V — образные | |||

| Без скоса | Со скосомодной кромки | Со скосом двух кромок | С двумя симметричными скосами двух кромок | |

| Односторонний | ||||

| Двусторонний | ||||

| Односторонниес прокладкой |

Таблица 7

| Характер шва | Без скоса |

| Односторонний | |

| Двусторонний | |

| Односторонний впритык | |

| Двусторонний впритык |

Таблица 8

| Характер шва | Без скоса |

| Двусторонний | |

| Двусторонний шахматные |

Швы соединений внахлестку (форма, обозначение, пример)

Таблица 9

| Характер шва | Без скоса |

| Двусторонний | |

| Односторонний прерывистый |

По международным стандартам (ЕСКД) сварные швы плоских листов металла и труб классифицируются по пространственному положению на:

- горизонтальные;

- вертикальные;

- потолочные;

- сваренные в нижнем положении.

В зависимости от этого расположение целесообразно использовать различные виды снятия кромок. При условиях тщательной подготовки, а именно зачистки, правильной подгонки кромок (притупление кромок — предотвращает прожог и протекание металла, параллельность кромок — гарантирует равномерный шов) можно добиться следующих достоинств сварного шва:

- Экономичность. Минимальный расход металла для наплавления.

- Эффективность скорости сваривания. Подобные кромки дают наименьший промежуток времени для сваривания за один подход.

- Прочность. Можно добиться прочности сварного соединения, не уступающего прочности основного металла.

Поэтому в технической документации обязательно должны быть указаны: тип шва и вид снимаемой кромки, который даст лучший результат при сваривании шва.

Радиографический контроль сварных швов — один из самых эффективных и распространенных методов проверки соединений.

Хотите очень качественно украсить свой дом? Сделать это можно при помощи мебели из металла. Подробнее об этом читайте здесь.

Вам нужно качественно очистить металл? Эффективный метод описан по https://elsvarkin.ru/obrabotka-metalla/peskostrujnaya-ochistka-metalla-i-oborudovannie-priminyaemoe-dlya-dannyx-rabot/ ссылке.

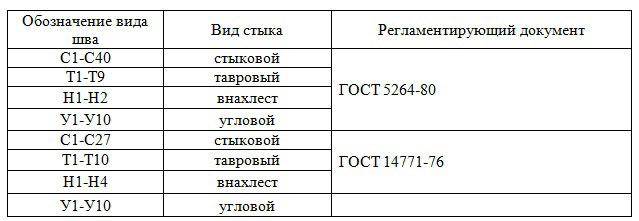

Типы сварных стыков

Вид определяется взаиморасположением соединяемых деталей. Согласно ГОСТ 5264-80 и ГОСТ 14771-76, различают пять видов сварных стыков:

| № п/п | Наименование | Описание | Маркировка |

| 1 | Стыковой | Соединяемые элементы помещаются в одной плоскости, свариваются по прилегающим торцам, возможна обработка кромок.Требует точной подгонки стыкуемых деталей, отличается высокой прочностью. | С |

| 2 | Нахлесточный | Параллельные плоскости деталей накладываются друг на друга.Уступают стыковым в надежности при нагрузке, не так требовательны к точности подгонки. | Н |

| 3 | Тавровый | Торец детали приваривается к поверхности другой части конструкции вертикально или под углом.Не рекомендуются при изгибающих нагрузках. | Т |

| 4 | Угловой | Поверхности соединяемых узлов наклонены по отношению друг к другу (угол соприкосновения кромок — более 300), сварку проводят по торцам изделий. | У |

| 5 | Торцевой | Соединяются торцы узлов, чьи боковые поверхности соприкасаются. Для этого на торцы наплавляется слой металла.Применяется при соединении тонких элементов, чтобы избежать прожигания. | С |

| 6 | Особые виды швов, не предусмотренные ГОСТ | О |

По ГОСТ сварные стыки могут иметь одностороннюю (SS) или двустороннюю обработку (BS), в зависимости от наплавления металла с одной или двух сторон. Различают также однослойную и многослойную сварку.

Выбор сварочного шва определяется конструктивными требованиями к соединению.

Виды швов по ГОСТам (квадраты 2 и 3 примера)

Возможные способы соединения двух элементов вплотную рассматриваются в ГОСТах 14771-76 и 5264-80. Есть такие виды сварочных соединений:

- С – стыковой шов. Два соединяемые элемента находятся в одной плоскости и на одном и том же уровне. Они состыкуются между собой смежными торцами. Это один из наиболее востребованных вариантов соединения. Его особенность заключается в том, что механические характеристики сварного шва очень высоки, а внешний вид готовой конструкции эстетичен. Наряду с положительными сторонами есть и отрицательные. Такой вид соединения остается сложным в техническом плане. Качественно он может быть исполнен только опытными специалистами.

- Т – тавровый шов. Подразумевается соединение двух элементов, расположенных один относительно другого под углом 90 градусов, а место соединения имеет Т-образную конфигурацию. Это наиболее жесткий вариант соединения из всех рассматриваемых. Поэтому его не применяют в случаях, когда для готовой конструкции важна некоторая эластичность.

- Н – нахлесточный шов. Две заготовки располагаются параллельно, но не в одной плоскости. Они соприкасаются с некоторым перекрыванием плоскости. Достаточно прочный и надежный способ соединения, но по жесткости уступает тавровому варианту.

- У – угловой шов. Две заготовки торцами располагаются под углом 90 градусов. Плавятся торцы, в результате чего образуется достаточно прочное и жесткое соединение.

- О – особые типы. Так обозначаются все другие варианты сваривания заготовок, которые не описаны в стандарте.

Оба упомянутые в начале раздела ГОСТа имеют общие черты и перекликаются между собой. Для ручного дугового соединения по ГОСТу 5264-80:

- С1 – С40 стыковые;

- У1 – У10 угловые;

- Н1 – Н2 нахлесточные;

- Т1 – Т9 тавровые.

Выполнение сварочных работ в инертной среде по ГОСТу 14771-76:

- У1 – У10 угловые;

- С1 – С27 стыковые;

- Н1 – Н4 нахлесточные;

- Т1 – Т10 тавровые.

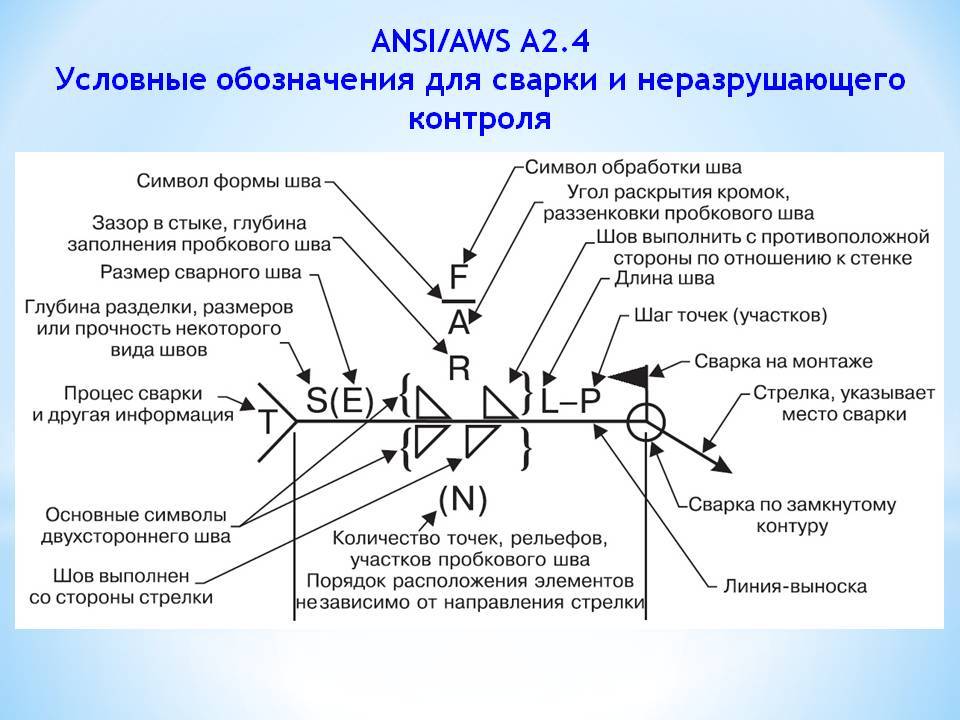

Как читать условные обозначения сварки на чертежах

Для этого возьмем конкретный пример — как он выглядит в настоящем чертеже.

Неподготовленный глаз видит здесь непонятный набор букв, цифр и прочих загадочных знаков. Подготовленный — четкий и понятный алгоритм, который упрощает работу с чертежом.

Остановимся на каждом элементе отдельно:

о — кружок в нашем случае обозначает, что шаг по замкнутой линии является круговым. А вообще здесь указывают, замкнутая это линия или монтажное соед-е. В последнем варианте — это флажок.

Односторонней стрелкой обозначают линию шва. Она же является и полкой, с размещенными на ней УО — как и в нашем варианте. Если шов находится с изнаночной стороны, то все обозначения пишут под полкой.

- ГОСТ 14771-76 — здесь указывают, каким стандартом руководствовались при использовании условных обозначений;

- Т3 — у нас тавровое соединение (обозначается буквой Т). На этом месте пишут тип соед-я и элементы его конструкции (буквенно-цифровая комбинация). В примере выше — тавровый двусторонний угловой шов без скоса кромок.

Соединения или швы еще бывают:

- стыковыми С — соединяются смежные торцы

- нахлесточными (Н) — поверхности сварки смещаются и одна перекрывает немного другую

- угловыми (У) — торцы заготовок свариваются под конкретным углом

- особыми (О) — способы, не предусмотренные ГОСТами.

- УП — способ сварки. У нас — дуговая сварка в углекислом газе.

К вариантам сварки также относят:

- автоматическую под флюсом (А) — подушки и подкладки отсутствуют

- предыдущий вариант с подушкой (Аф)

- в инертном газе вольфрамовым электродом без присадки (ИН)

- предыдущий вариант с присадкой (ИНп)

- в инертном газе с электродом, который плавится (ИП)

- предыдущий вариант только в углекислом газе (УП).

- ◺6 — описание типа и размеров элементов конструкции. В нашем примере сказано, что размер катета стыка равен 6 мм. Варианты соединения еще бывают и такими: одно- и двусторонними (SS и BS соответственно), видимыми и невидимыми (сплошная и пунктирная линии соответственно). Иногда используются нестандартные швы — в стандарте вы не найдете информации об их конструктивных размерах.

- 50 — цифра определяет длину непрерывного участка;

- Z — место отводится под характеристику соединения. У нас оно в шахматном виде;

- 100 — цифра описывает соед-е или его компоненты. В нашем случае — шаг со значением 100 мм.

Последний значок в виде подчеркнутого кружочка означает, что поверхности стыка нужно выровнять.

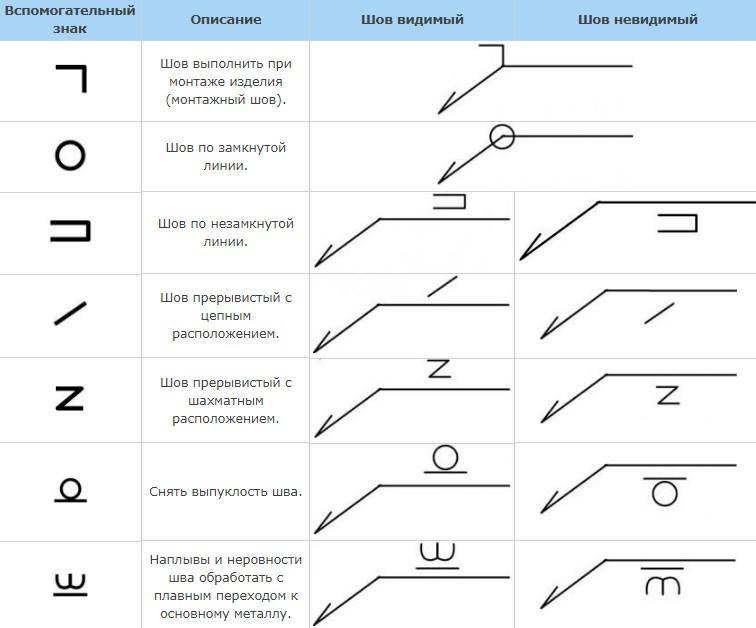

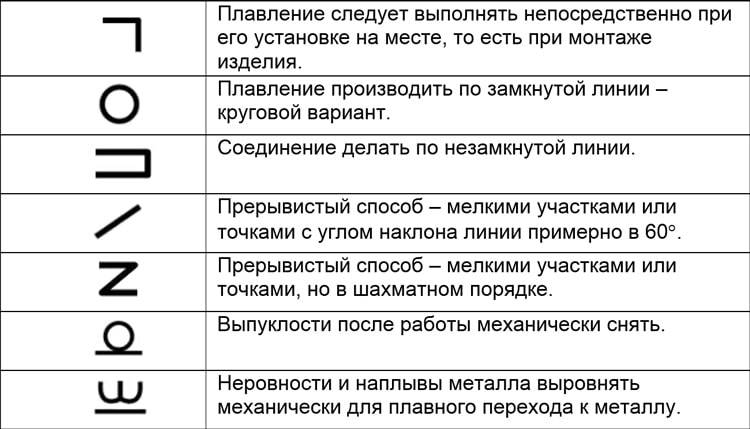

В конце списка условных обозначений могут идти такие знаки:

Размеры шва (пятый квадрат)

В приведенном примере было удобнее всего обозначить длину катета, поскольку рассматривается тавровое соединение с размещением заготовок под углом в 90 градусов. Определяется катет в зависимости от значения текучести

Необходимо обратить внимание на то, что если чертежом указывается соединение стандартных размеров, то указывать катет не нужно. В приведенном примере катет будет равен 6 мм

Виды дополнительных соединений:

- SS – односторонне. Дуга или электрод в таком случае передвигается с одной стороны;

- BS – двухстороннее. В таком случае источник плавления передвигается с обеих сторон.

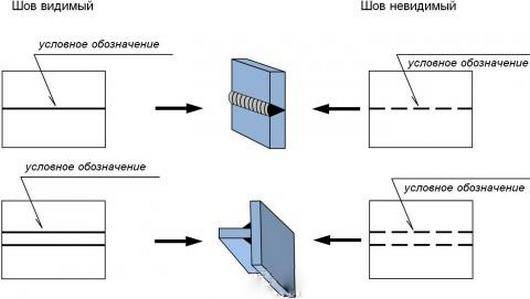

Согласно ГОСТу 2.312-72 швы делятся на видимые (на чертеже отображаются сплошной линией) и невидимые (пунктир).

Самое время вернутся к рассматриваемому примеру и подать информация простым понятным языком. Речь идет о тавровом двустороннем шве, который выполнен методом ручной дуговой сварки в углекислой среде (газ). Кромки стыков не имеют скосов. Шов прерывистый, нанесен шахматным способом. Размер катета шва составляет 6мм, длина проваренного участка – 50 мм. Шаг составляет 100 мм. Поверхность стыка необходимо выровнять по завершению сварочных работ.

Возможные упрощения

Конструкторскую документацию выполнять необходимо даже при изготовлении самой простой сварочной металлоконструкции. Если по единому стандарту выполнены все соединения, то соответственно также наносятся сварочные обозначения на чертежах и вся графическая информация описывается в пояснительной записке, которая является неизменной частью документации.

Согласно специальных указаний ГОСТа 2.312-72 считаются допустимыми и другие упрощения:

- когда все присутствующие на чертеже стыки находятся на одной поверхности и являются аналогичными по типу, то порядковый номер им разрешено не присваивать. Для изображений таких швов наносят линии выноски, в которых отсутствуют полки;

- в случае, когда требуется изготовить симметричную деталь, то нарушением не считается наличие условных обозначений только на одной из ее сторон. Допускается это тогда, когда на схеме есть ось симметрии, выполняющая функцию разделения детали;

- если два и больше одинаковых привариваемых аналогичным способом элементов содержится в одном чертеже, то разрешается только одну из составляющих частей выделять линией выноской. Здесь обозначенный элемент должен иметь свой порядковый индивидуальный номер;

- в некоторых случаях допустимо в составляемой к чертежным схемам пояснительной записке изображение выносной линии выполнять специальным указанием. Возможно это в ситуациях, когда расположение шва определено с предельной точностью. Также в записке указываются эксплуатационные характеристики (качественные и технические) стыкового соединения.

Обозначение сварных швов с использованием упрощений позволяет:

- не перегружать чертеж множеством условных знаков;

- существенно упростить сам чертеж. Если очевидными являются места сварки, то некоторые упрощения позволяют сделать чертеж более понятным и доступным. Практически всегда при отсутствии САПР удавалось существенно повысить эффективность работы конструктора за счет упрощений;

- в разы уменьшить количество сварных обозначений за счет присвоения номеров всем одинаковым стыками при этом с точностью знать количества каждой разновидности соединений.

Следует также обратить внимание на то, что чем технически сложнее является чертеж и чем больше в нем содержится упрощений, тем сложнее будет чтение сварочных чертежей для сварщика. Знать нужно и о том, что существуют определенные ограничения на использование упрощений и есть ряд случаев, когда они недопустимы при создании сложных конструкторских схем

Контроль качества готовых сварных соединений

Оценку качества сварных узлов, полученных различными способами КС, проводят с целью определения их соответствия техническим требованиям, предъявляемым к производимым изделиям. Для выявления дефектов КС используются методы разрушающего и неразрушающего контроля.

К основным методам неразрушающего контроля относят следующие:

- Внешний осмотр сварного контактного соединения. Особенностью этого метода применительно к КС является осложнение контроля качества из-за плотного прижатия деталей друг к другу, скрывающего некоторые недостатки соединения.

При оценке результатов сварки при внешнем осмотре партии однотипных изделий рекомендуется иметь образец-эталон сварного узла.

- Пневматические испытания для проверки герметичности швов, выполненных шовной сваркой. Готовое изделие заполняется сжатым воздухом небольшого давления и погружается в воду, чтобы выходящие пузырьки воздуха указали возможные места нарушения герметичности.

- Рентгеновское просвечивание, используемое для контроля ответственных изделий, работающих в условиях динамических нагрузок (оси, тяги и т.п.).

- Ультразвуковой контроль или УЗК, получивший широкое распространение благодаря промышленному выпуску простых в употреблении компактных приборов УЗК.

На рис. ниже показан рабочий момент УЗК с использованием ультразвукового дефектоскопа А1212 Мастер для поиска трещин, непроваров и других внутренних дефектов.

Методики разрушающего контроля основываются на отборе части изготовленной продукции (так называемые технологические пробы) и выполнении разрезов деталей по шву для определения дефектов. К основным методам разрушающего контроля относятся:

- механические испытания, в ходе которых сварные соединения испытываются на прочность и пластичность;

- металлографические испытания, в ходе которых определяют глубину проплавления металла, выявляются раковины, трещины, непровар и другие внутренние дефекты.

Использование САПР

В настоящее время все чертежи выполняют с помощью специального программного обеспечения. Разработчики предлагают множество продуктов, среди которых наибольшую популярность приобрели следующие программные комплексы:

- AutoCAD;

- Kompas;

- SolidWorks;

Все студенты высших учебных заведений технической направленности умеют выполнять чертежи вручную. Это является данью традициям, ведь настоящий инженер должен не только читать чертеж, но и сделать его своими руками.

Использование программ позволяет существенно повысить производительность работ, ведь время на создание любого чертежа сокращается в несколько раз.

На Горьковском автомобильном заводе, при расчетах затрат времени на разработку первых моделей ГАЗелей, на составление проектно-технической документации, закладывалось 8 лет. Использование САПР сократило эту цифру более чем в 2 раза. Для полной подготовки и проверки технической документации понадобилось всего 3 года.

Программное обеспечение помогает не только разрабатывать узлы и агрегаты. Некоторые продукты позволяют производить расчет максимальной нагрузки, с помощью реализации программы моделирования рабочих условий. Это позволяет применять верные решения еще на стадии разработки, практически полностью исключая этап изготовления и проверки опытных образцов.

Источником информации в программах являются базы данных. Они позволяют оперативно получить нужную информацию, например, выбрать нужный тип сварочного соединения и указать его на чертеже.

Все программы отечественного производства разработаны с учетом всех требований нормативно-правовых документов, которые регламентируют порядок составления технической и проектной документации.

Как на чертежах изображают сварочные швы

Требования к разработке рабочей документации и условное обозначение сварных швов на чертежах регламентированы единой системой конструкторской документации (ЕСКД).

Вне зависимости от способа сварки используется два основных типа линий, которыми обозначают сварные швы на чертеже:

- сплошные – для наружных видимых стыков;

- штриховые (пунктирные) – для невидимых соединений.

На представленном ниже фото можно увидеть какой линией изображают видимый сварной шов на чертеже и невидимый.

В обеих случаях обязательно должна быть выносная линия со стрелкой, указывающая на место расположения шва. Если стрелка указывает на видимый стык, то условное обозначение размещается над ней, когда невидимый – под ней.

Когда стык выполняется несколькими наложенными друг на друга проходами, то его называют многопроходной сварной шов, на чертеже при его обозначении указывается количество проходов.

Все соединительные стыки могут выполняться:

- односторонними. Образуются при сваривании деталей только с одной стороны поверхности, изображаются символами SS;

- двухсторонними. При создании такого типа соединений источник нагрева по верхней и нижней поверхностях поочередно перемещается и корень стыкового шва расположен внутри сечения. Символом BS изображается такая сварка на чертеже.

Чтобы обеспечить оптимальную глубину при сварке методом плавления необходимо осуществлять разделку кромок. При этом форма, угол вскрытия, притупление, ширина зазора и другие параметры зависят от сварочной технологии и толщины материала. Наиболее часто встречающиеся разделы кромок приведены на картинке ниже.

По характеру выполнения сварочные соединения разделяются на точечные, прерывистые и сплошные. Обозначение на чертеже прерывистого сварного шва являет собой сплошную линию при видимых стыках и штриховую – при невидимых. Прерывистые стыки создаются в шахматном порядке или цепными.

При любой сварочной технологии обозначение точечной сварки на чертеже выполняется знаком «+», который состоит из сплошных линий. Одиночные невидимые точки на конструкторских схемах не отображаются.

Таблица стыковых соединений

| Характер стыков | Без скосов | Скос на одной кромке | Скос на двух кромках | Два симметричных скоса на обеих кромках |

| Односторонний | ||||

| Двусторонний | ||||

| Односторонние соединения с применением прокладки |

Таблица сварных швов углового типа

| Характер шва | Скос отсутствует |

| Односторонний | |

| Двусторонний | |

| Выполненный впритык односторонний | |

| Выполненный впритык двусторонний |

Таблица выполненных внахлестку стыков

| Характер стыкового соединения | Без скоса |

| Как выглядит двусторонний стык | |

| Обозначение прерывистого сварного шва |

Согласно общеустановленных международных стандартов швы также различаются между собой в отношении пространственного положения:

- вертикальные и горизонтальные;

- сваренные в нижнем положении и потолочные.

Учитывая положение стыка существуют также разные способы снятия кромок. Если тщательно зачистить и подготовить кромки перед сварочным процессом, то соединительный стык будет обладать рядом преимуществ:

- экономичность. Количество используемого для наплавления металла сводится к минимуму;

- эффективность. Намного быстрее выполняется сваривание за один проход;

- прочность. В полученном сварном соединении прочностные характеристики нисколько не уступают показателям прочности, которыми обладает основной металл.

Чтобы получить в процессе сварки результат с исключительным качеством, то обязательно нужно указывать в технической документации тип сварочного стыка и вид снимаемой кромки.

Создание чертежей с применением САПР

Практически все чертежи, по которым в дальнейшем с помощью сварочных технологий изготавливаются разнообразные металлоконструкции, выполняются с использованием специального программного обеспечения (САПР). Автоматизация процесса создания технических схем позволяет разработчикам существенно сэкономить время на составление проектной документации.

Благодаря САПР конструкторы быстро и с максимальной точностью наносят все сварочные швы на чертежах, обозначение их также выполняется соответственными программными комплексами, которые способны не только моделировать самые сложные металлоизделия, но практически мгновенно проводить самые сложные расчеты сварочных соединений за счет подбора готовых инженерных решений в специализированных встроенных библиотеках.

В настоящее время конструкторам предложено большое количество разных продуктов, из числа которых наиболее эффективными и востребованными являются следующие программные комплексы:

- Kompas;

- AutoCAD;

- SolidWorks.

Например, за считанные секунды Компас находит любые необходимые сварочные чертежи, и их расшифровка сразу же высвечивается на мониторе без необходимости тратить время на поиск дополнительных источников.

Бесспорно, профессиональный конструктор должен уметь вручную выполнять технические схемы и тем более знать, как на чертеже обозначается сварка. Но при этом производительность работ будет намного выше, если в процессе оформления документации использовать специализированные программы.

С помощью программных комплексов разрабатывать можно не только агрегаты и узлы сварных конструкций, но также осуществлять расчеты максимально допустимых нагрузок в процессе их эксплуатации. В свою очередь это позволяет специалистам еще на стадии разработки проектов применять правильные решения в отношении конструктивных особенностей металлоизделий, исключая при этом образование неточностей из-за неточного подбора сварных технологий и в частности типов соединительных стыков.

Все современные автоматизированные программы, предлагаемые инженерам-конструкторам, разработаны с максимальным соответствием установленных техническими регламентами и нормативно-правовыми документами требований.

Умение использовать обозначение швов сварных соединений на чертежах и в частности создавать схемы в автоматизированном режиме с помощью САПР позволяет корректно и безошибочно составить документацию и обеспечить условия успешного изготовления изделий из металла посредством проведения сварочных работ.

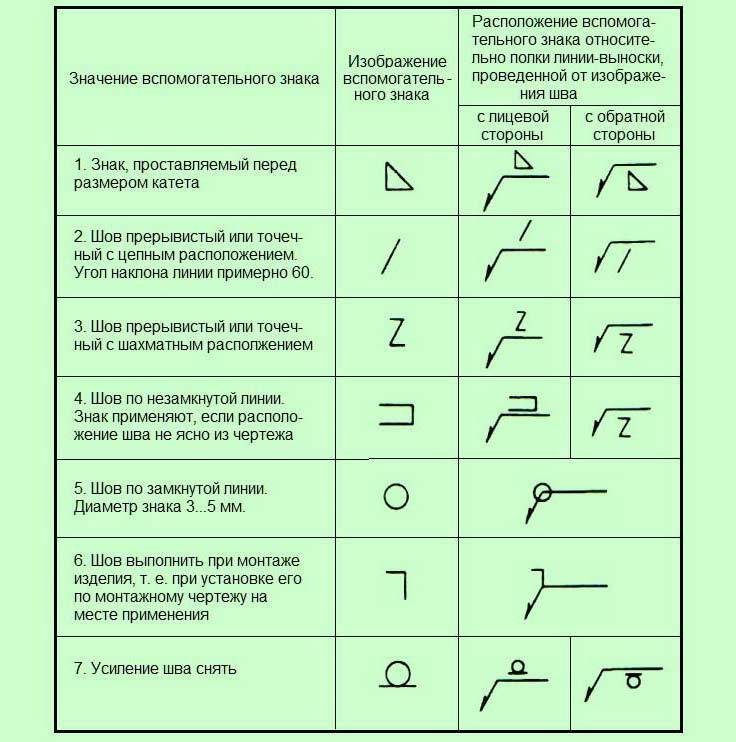

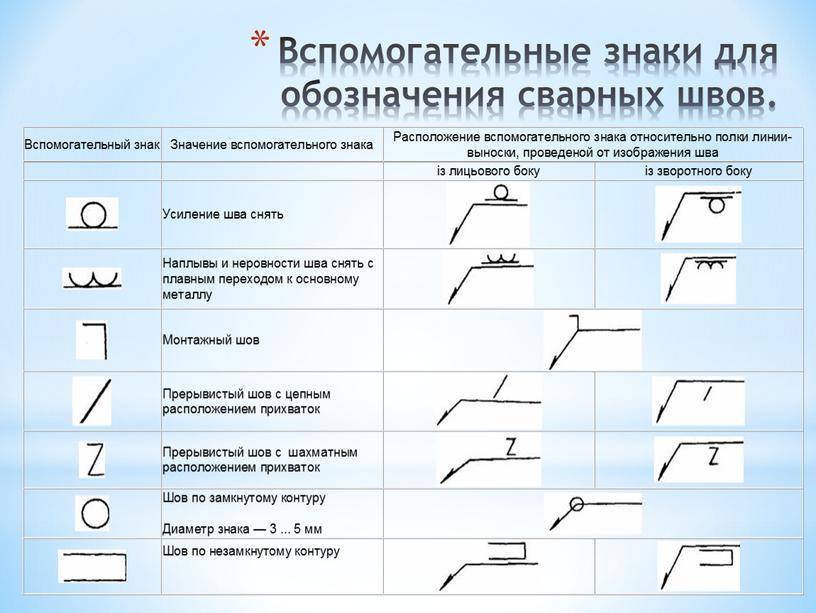

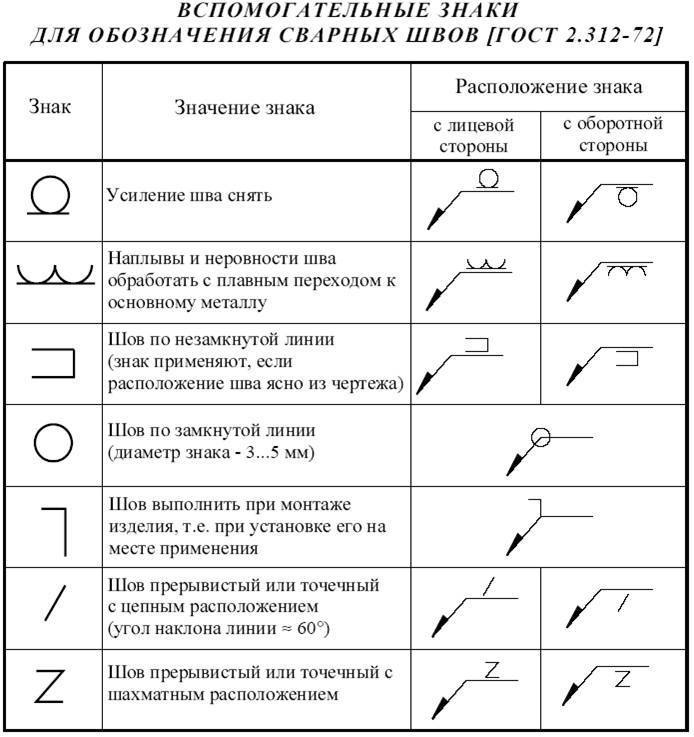

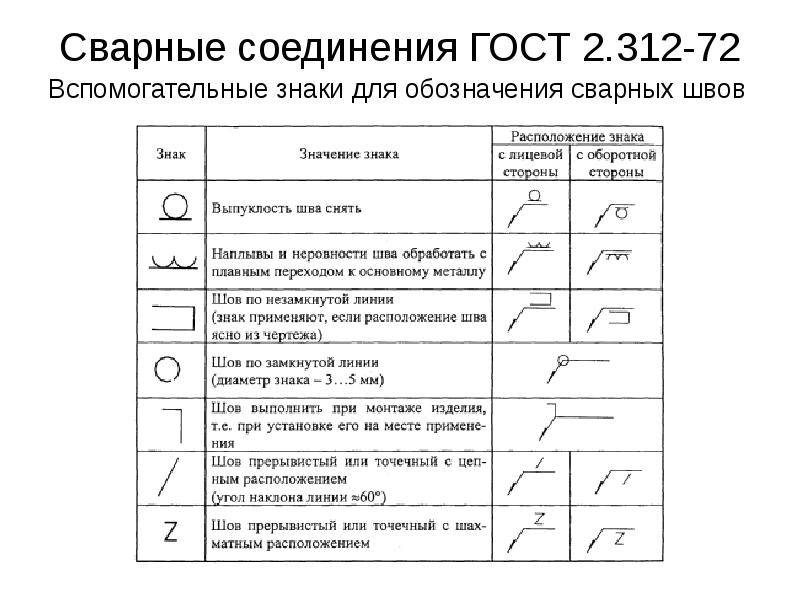

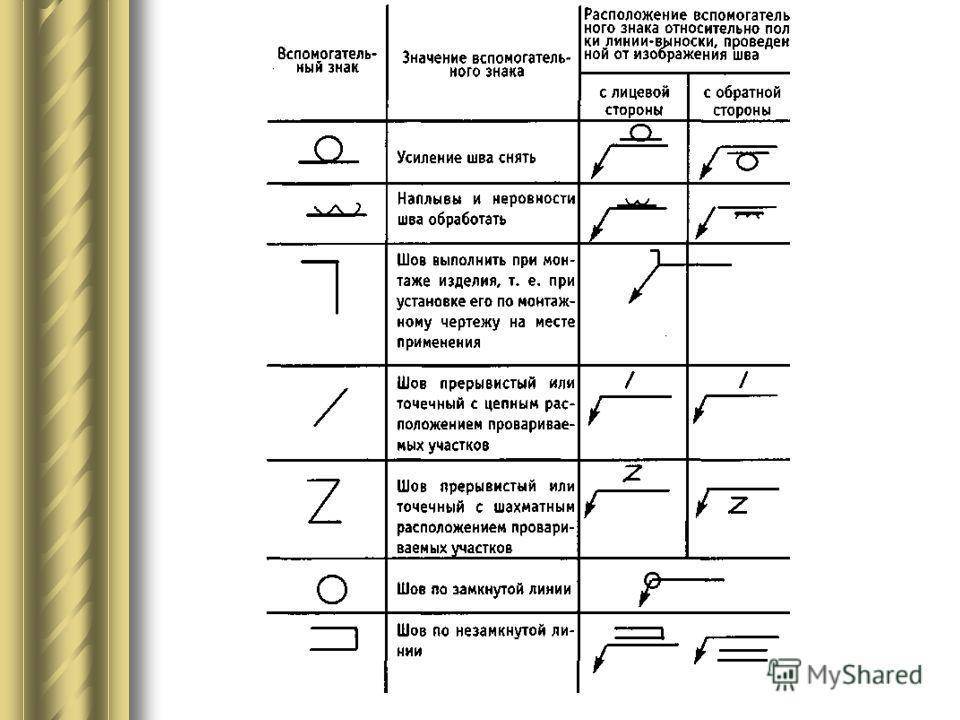

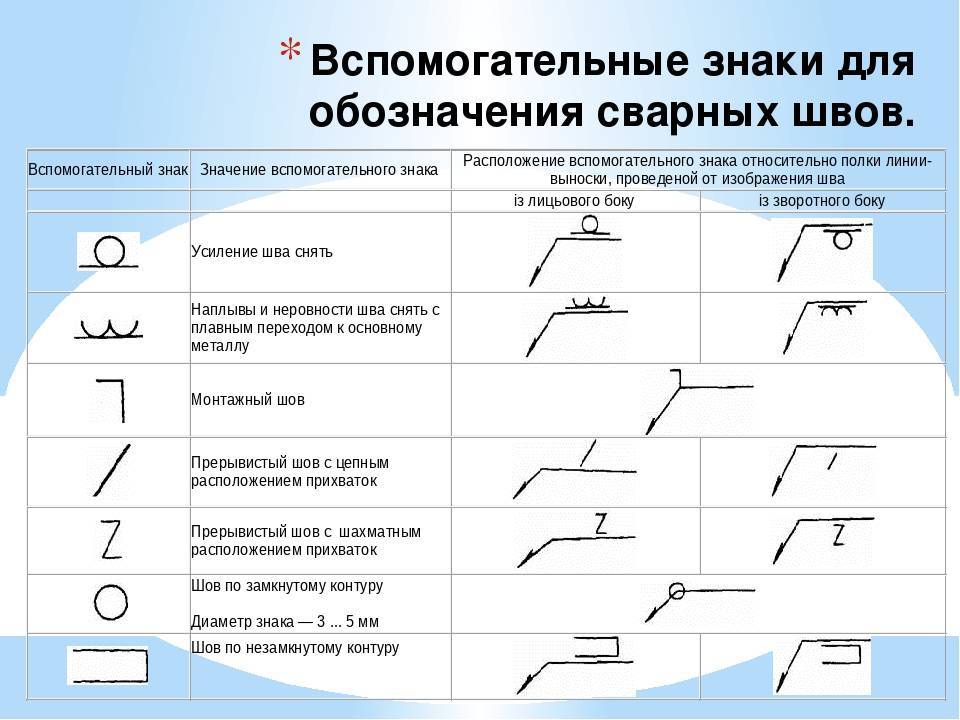

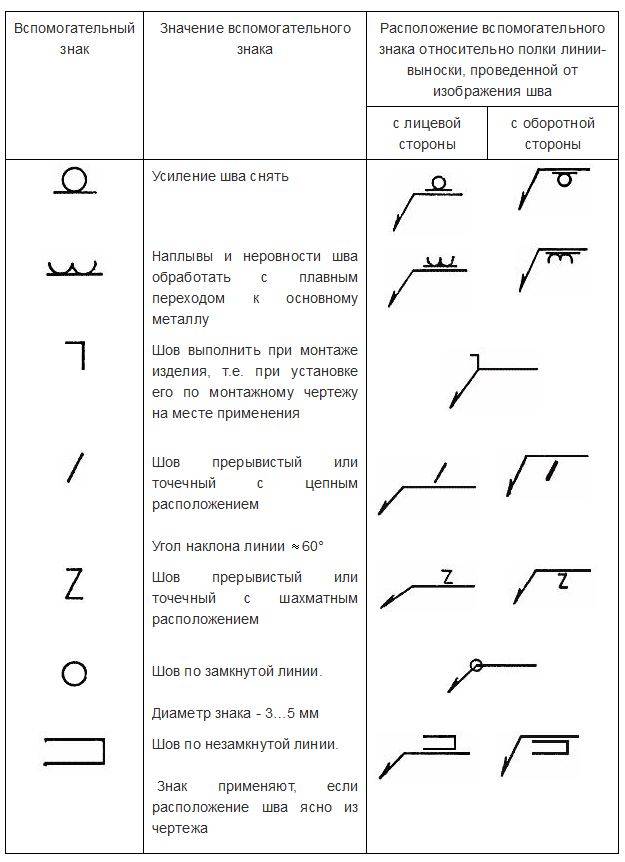

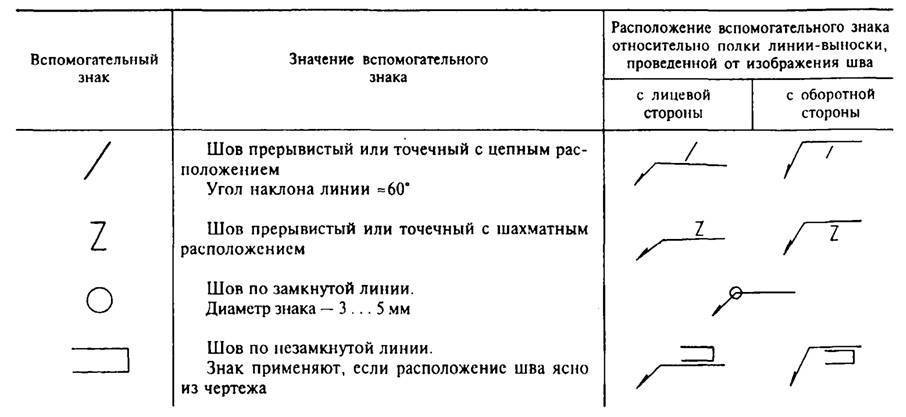

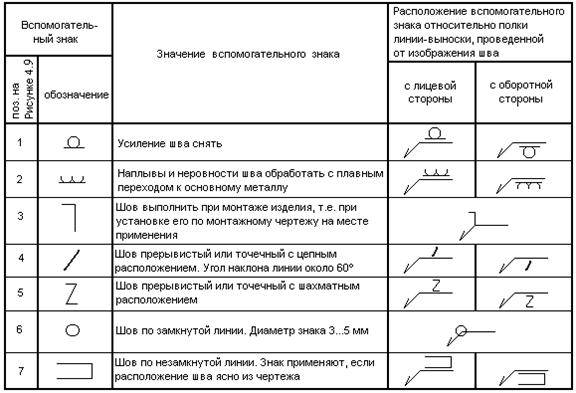

Применяемые вспомогательные знаки

- — применяется при требовании о выравнивания поверхности стыка;

- — обеспечить сглаженный переход на основную поверхность посредством механической шлифовки подтеков металла и неровностей;

— неразъемное соединение выполняется по разомкнутому контуру;

, — стык выполнен в виде замкнутого сплошного контура;

— сварочную операцию произвести при подгонке детали по месту;

— прерывистое соединение с периодическим типом месторасположения сварочной ванны;

— разрывной стык, шахматное расположение сварной ванны.

Обозначение сварки (выдержки из нормативной документации) по отличающимся способам операций (ручной электродуговой, аргоновой) сведены в таблицу:

Способы выполнения сварочного шва отражены в ГОСТ:

- А — стыковка посредством автоматики с флюсом при отсутствии подкладки, подушки, без предварительного шва;

- Аф — сварка на автомате с использованием флюса и подущки на его основе;

- ИН — стыковка осуществляется посредством тугоплавкого электрода из вольфрамового сплава в облаке газов без добавления дополнительного материала;

- ИНп — стыковка производится электродом из вольфрама в облаке инертных газов с добавлением добавочного материала;

- ИП — применение расплавляющегося электрода в облаке газов;

- УП — соединение в среде окиси углерода посредством расплавляющегося электрода.

В целом, расшифровывать и читать обозначение сварных швов в документации почти тоже самое, что учиться читать по Азбуке или Букварю. Требуется запомнить регламентирующие документы (ГОСТ) и грамотно расшифровывать обозначения, приведенные на чертежах.

Правила нанесения и особенности расшифровки

Пояснения к сварным стыкам на чертежах наносятся по правилам ЕСКД. На стык указывает односторонняя стрелка, идущая от горизонтальной линии с надписями, расположенными сверху и/или снизу от нее.

Поясняющая надпись состоит из 9 блоков, содержимое которых:

- Обозначает замкнутость контура либо монтажное соединение.

- Указывает ГОСТ, которому соответствуют использованные обозначения.

- Обозначает тип шва (цепной, шахматный, прерывистый).

- Приводит способ сварки по выбранному ГОСТ.

- Дает размеры элементов конструкции и тип, соответствующий стандартам.

- Содержит протяженность свариваемого участка в мм.

- Приводит тип соединения с дополнительными характеристиками.

- Показывает дополнительные характеристики, такие как длина шага и т.д..

- Содержит требования к чистоте поверхности свариваемых деталей, которые изображаются вспомогательными знаками. Этот параметр определяет необходимость механической зачистки торцов.

Рекомендованные стандартами обозначения сварных соединений и примеры производственной практики не всегда совпадают, что требует больших затрат времени на расшифровку описания.