Инструменты для разметки

Прежде чем производить слесарную обработку, размечают границы изделия соответствующими инструментами. Основные разметочные инструменты приведены на рисунке.

Чертилка — стальная закаленная игла для нанесения линий на поверхности металла.

Штангенрейсмус служит для откладывания точных размеров по высоте.

Рейсмус универсальный позволяет наносить на плоскости параллельные линии.

Циркули предназначаются для перенесения чертежных размеров, а также для вычерчивания окружностей и закруглений.

Кернер служит для нанесения неглубоких точек (углублений) по размеченным линиям, а также центров под циркули или под сверло.

Линейка вертикальная позволяет откладывать чертежные размеры на вертикальной плоскости изделия.

Призмы предназначены для установки на них изделий, когда это диктуется удобствами выполнения разметки.

Tags: Инструменты

Вперед Организация рабочего места слесаря

Все записи

Назад Поверочно-измерительные инструменты

Методы нарезки шлицов

Прежде чем порезать шлицы на валу нужно подобрать способ центрирования сопряженных деталей. Зубчатое колесо или втулку центрируют так:

- по наружному диаметру вала D;

- по внутреннему диаметру вала d;

- по боковым сторонам b.

Первый способ используем в недвигающихся соединениях, которые не просят очень высокой твердости. Центрирование по внутреннему диаметру применимо к деталям, подвергшимся закалке, а по боковым сторонам при реверсивном движении вала и больших крутящих моментах.

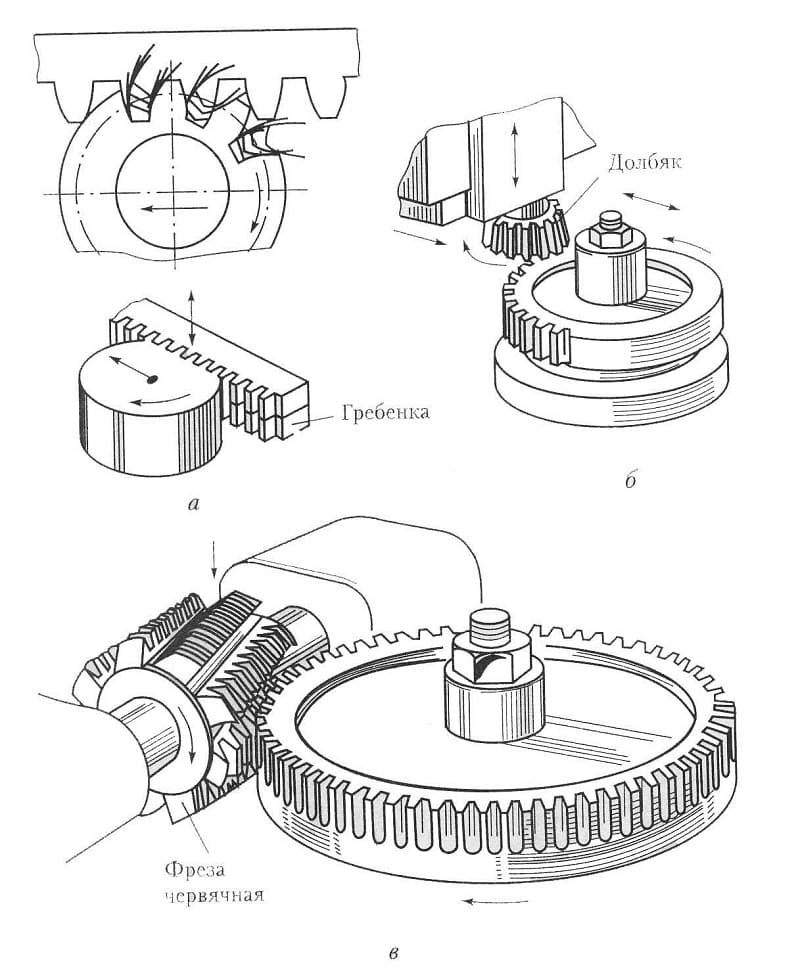

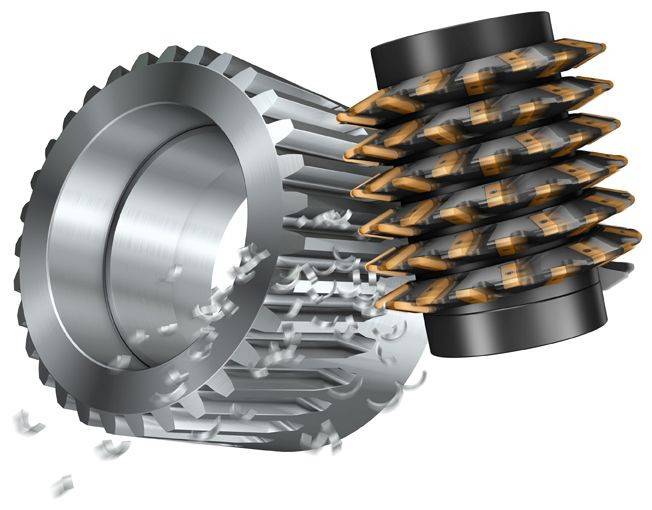

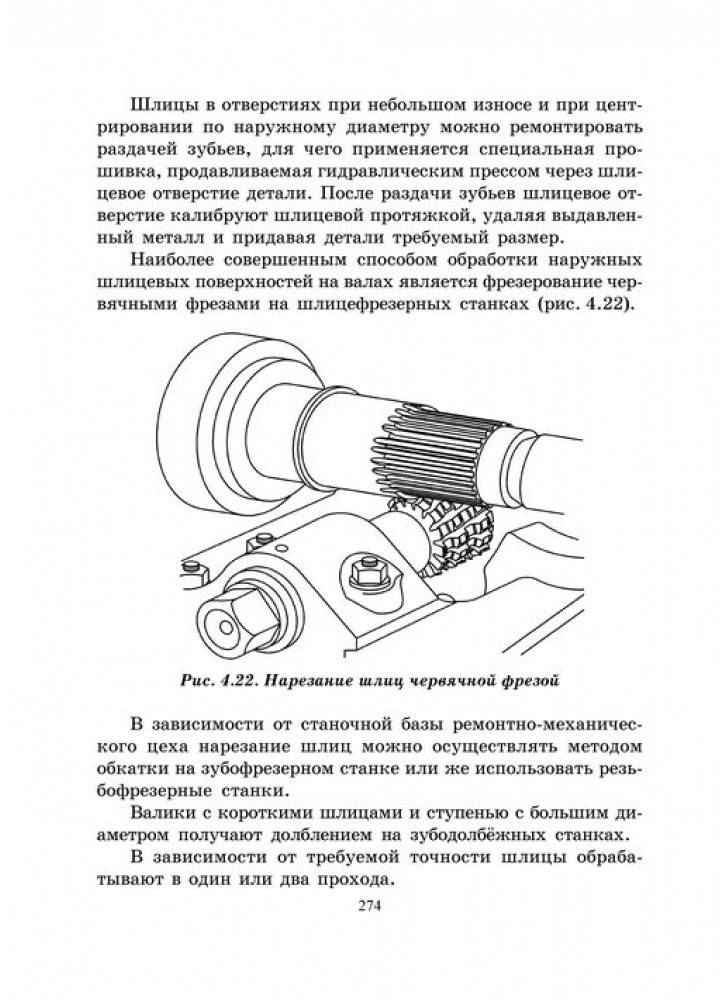

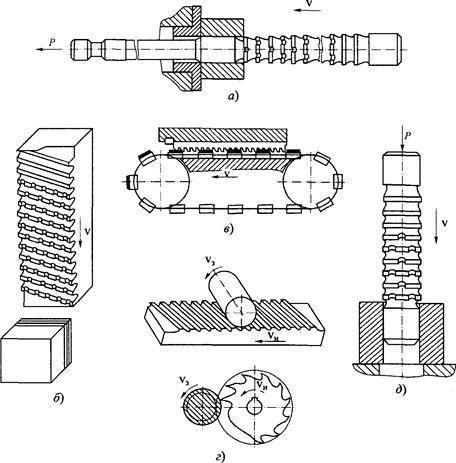

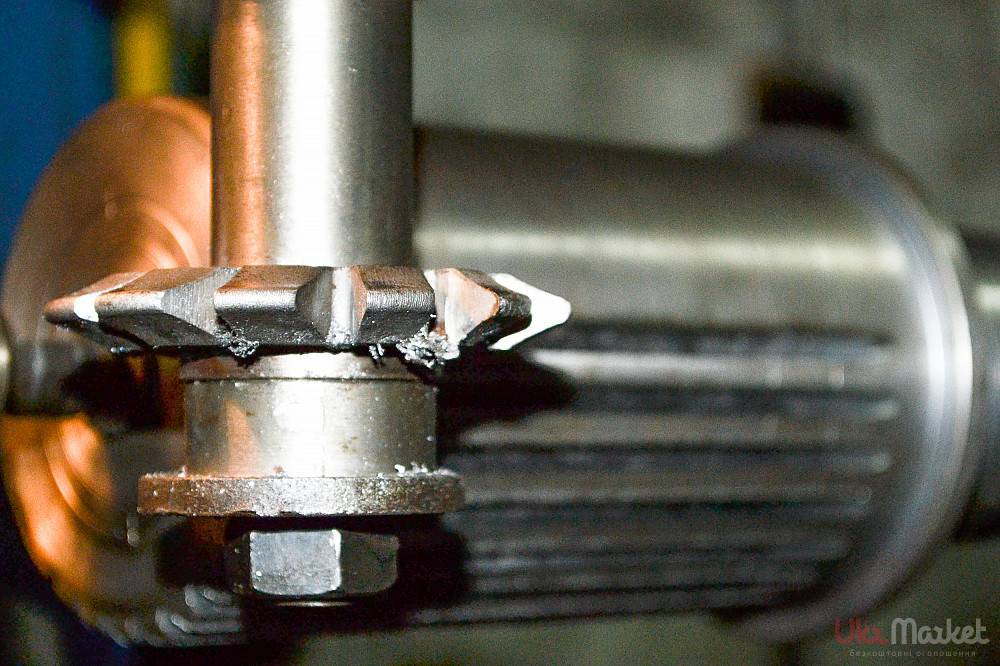

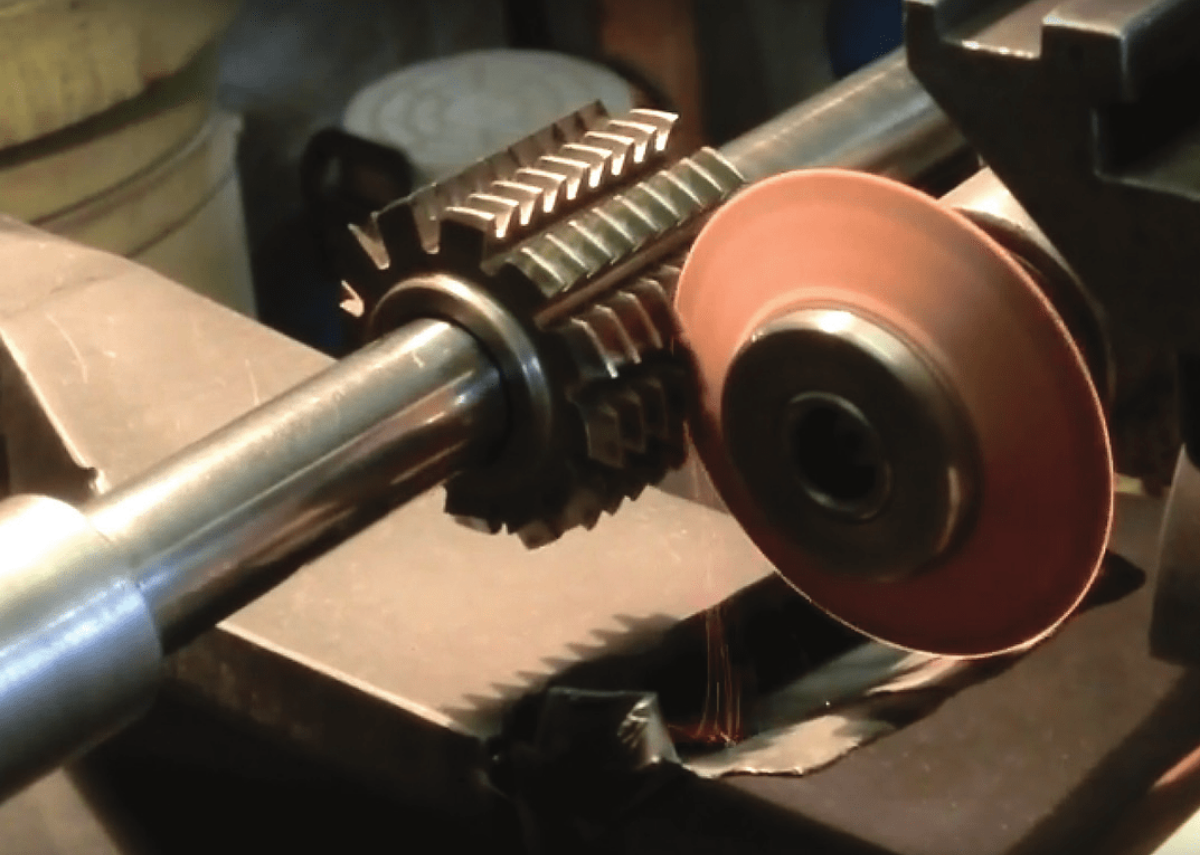

В зависимости от диаметра вала фрезеровка шлицев делается за один или два прохода. Черновое фрезеровка шлицев на валах может выполняться дисковыми фрезами, а чистовое специализированной червячной фрезой, которая обеспечивает самую большую точность.

Строгают такие непростые детали шпинделя в основном на специализированных строгальных полуавтоматах, когда есть расстояние для выхода резца и в сквозных отверстиях. Одновременно происходит нарезка всех пазов несколькими резцами. Заготовка фиксируется вертикально и выполняются возвратно-поступательные движения. После любого хода делается установленное движение подачи. Строгание используется в массовом производстве и даёт большое качество обработки с шершавостью до 0,8 мкм.

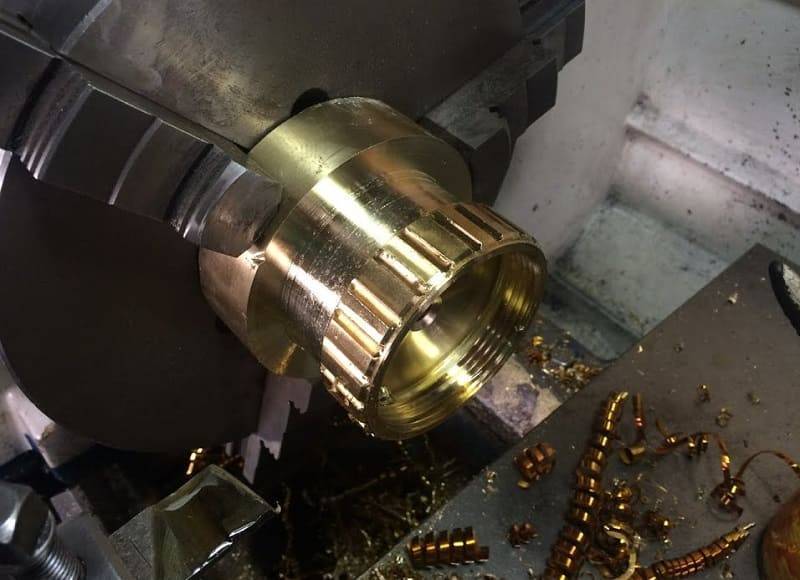

Нарезка внутреннего шлица наиболее целесообразно делается на протяжном оборудовании. Каждый паз отделывается попеременно, но есть протяжки для одновременной нарезки нескольких зубьев.Очень эффективным способом изготовления соединений данного типа считается накатка. Она происходит на спецоборудовании с применением накатной головки, которая имеет крутящиеся ролики. При помощи данных роликов происходит выдавливание металла с поверхности заготовки и образуется шлицевой паз. Этот способ позволяет порезать до 18 зубьев одновременно и применяется в больших производствах.

Выбор оборудования и инструмента

Нарезка выполняется на станках:

- фрезерных;

- строгальных;

- долбежных;

- токарных;

- протяжных.

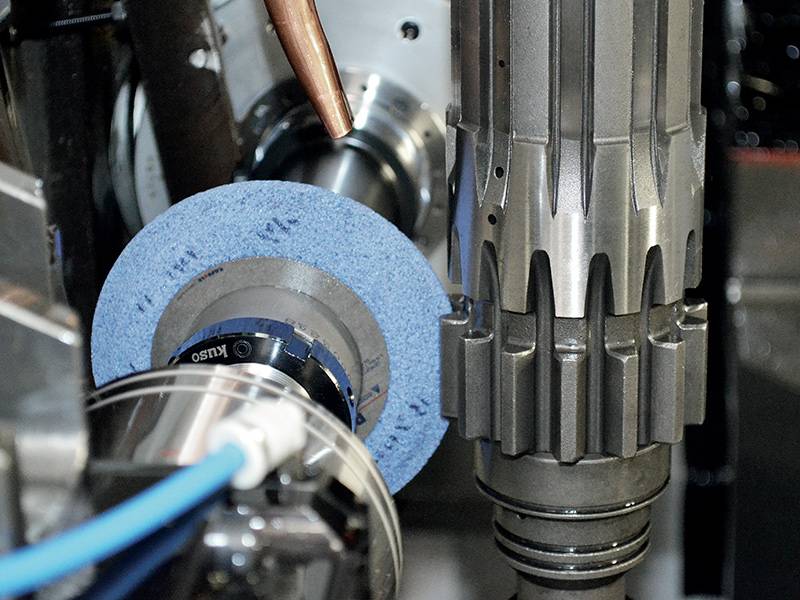

Затем детали подвергают шлифовке на шлифовальных станках.

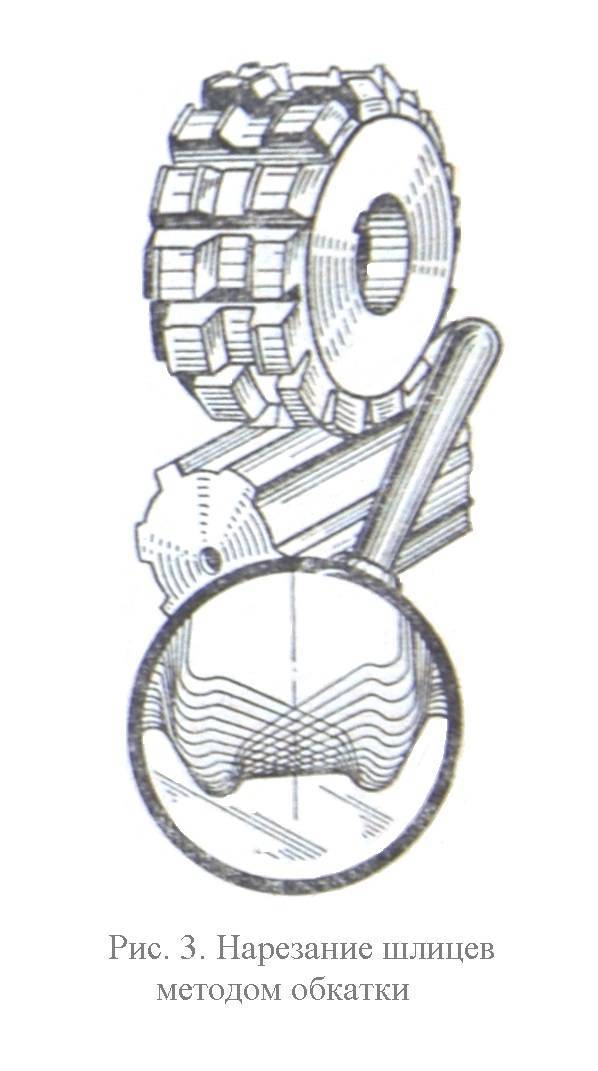

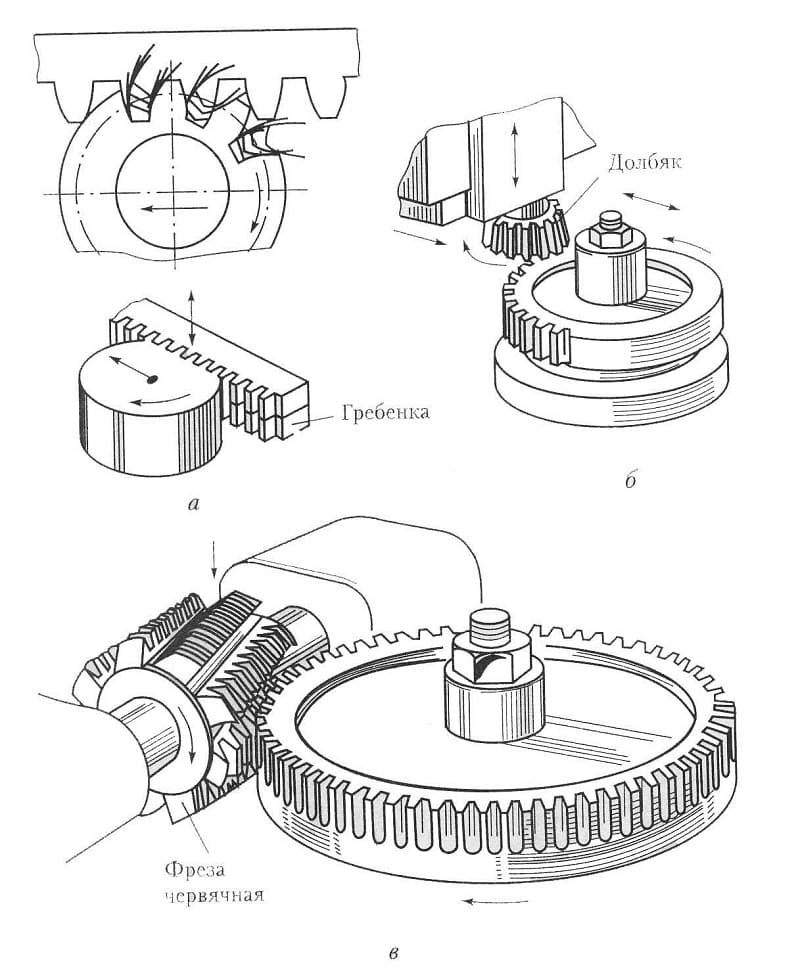

В мелкосерийном и единичном производстве очень часто нарезание шлицев осуществляется на шлицефрезерном или зубофрезерном оборудовании с использованием червячной фрезы и метода обкатки. Использование такого инструмента эффективно как для прямобочных, так и для эвольвентных шлицев.

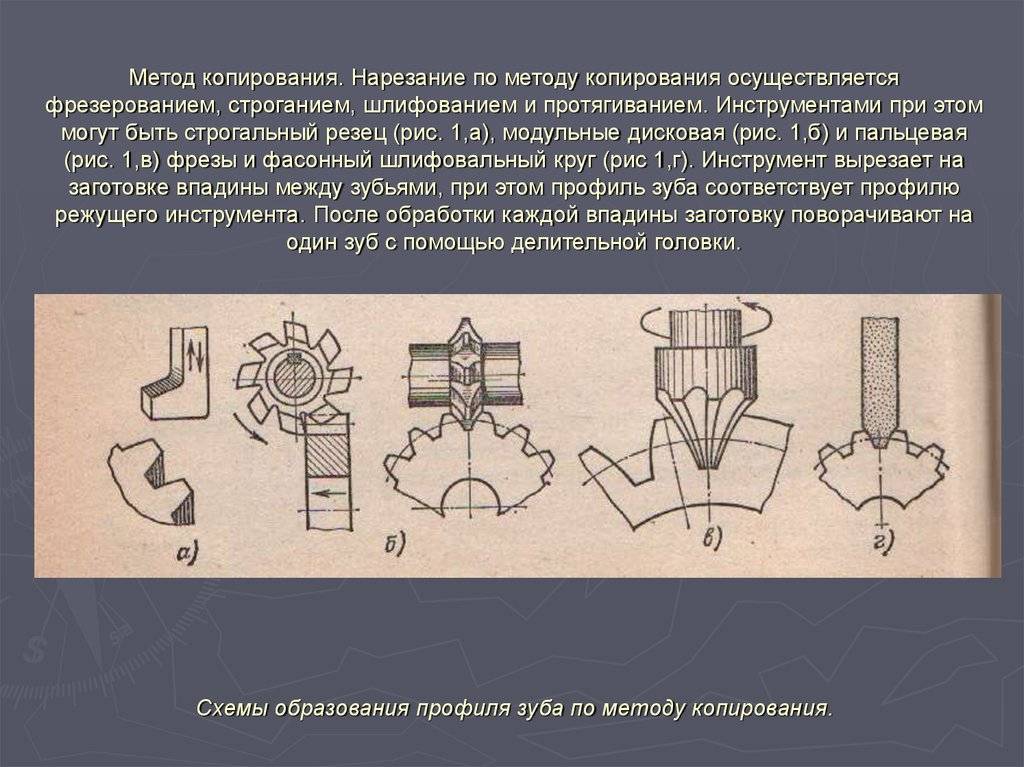

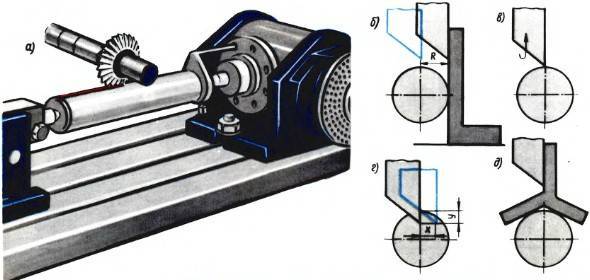

Горизонтально-фрезерный станок для нарезания шлицев используется в паре с фасонной дисковой фрезой. Для одновременной нарезки нескольких пазов используют делительную головку. Стоит отметить, что для изготовления шлицов такой способ используют крайне редко из-за неточностей по шагу и ширине. Целесообразно будет провести на горизонтально-фрезерном станке с дисковой фрезой черновую обработку детали, оставив припуск на чистовую обработку и шлифовку. Чистовую обработку пазов проводят специальными торцевыми фрезами, а для треугольного шлицевого соединения применяют треугольные фрезы.

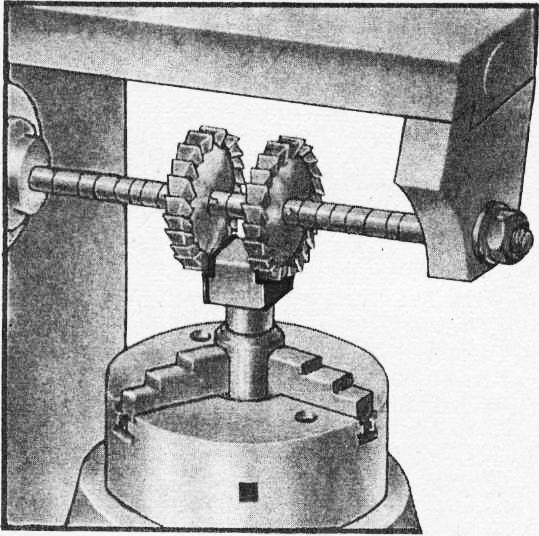

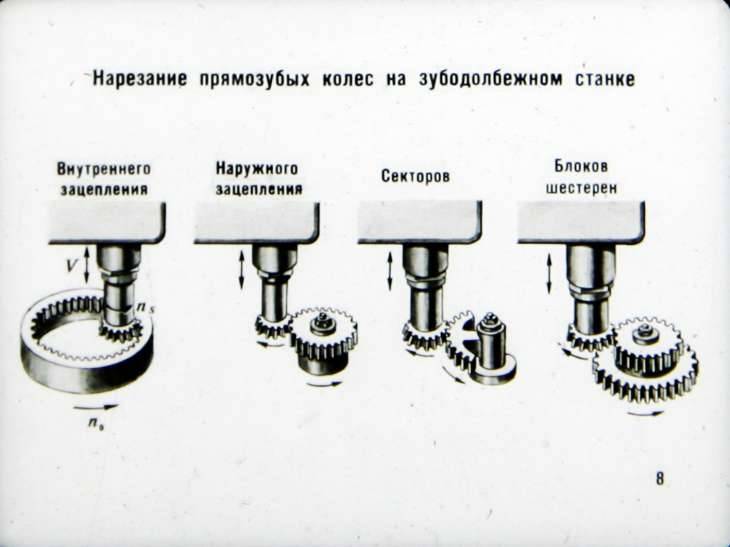

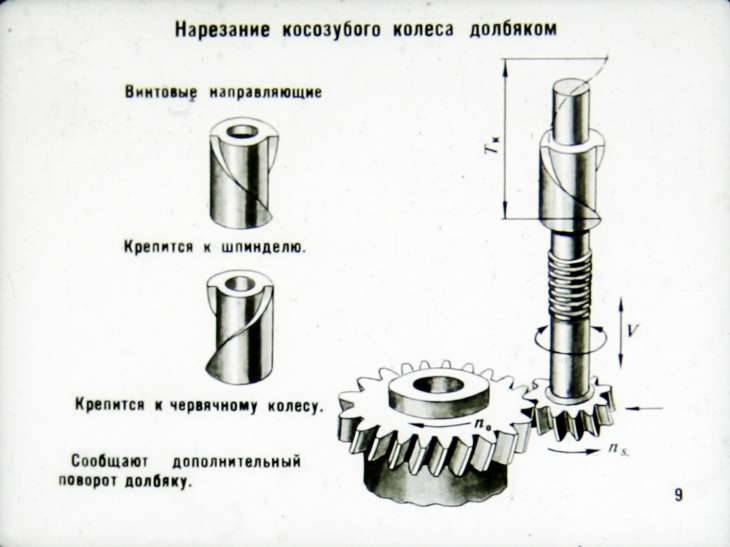

Используется метод обкатки с применением долбяка. За высокое качество, получаемых поверхностей зубодолбежное оборудование используются в массовом производстве.

Помимо долбежных станков, широкое распространение в массовом и крупносерийном производстве шлицевых соединений получили строгальные и протяжные станки. Такое оборудование в несколько раз эффективнее и производительнее фрезерных станков. Нарезка строганием осуществляется с применением набора резцов, количество и размеры которых зависят от числа зубьев, ширины и глубины пазов соединения. При протягивании используют инструмент под названием протяжка. Этот инструмент имеет несколько режущих зубьев разной высоты, которые при поступательном движении срезать часть металла с заготовки.

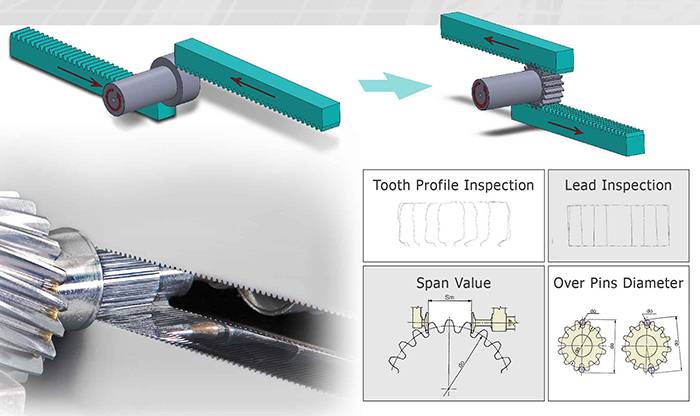

Для изготовления эвольвентных соединений применяют холодную накатку с использованием специальных роликовых головок. Таким инструментом изготавливают изделия с большим количеством зубьев. По своей эффективности метод холодной накатки выше фрезерования в 10 раз.

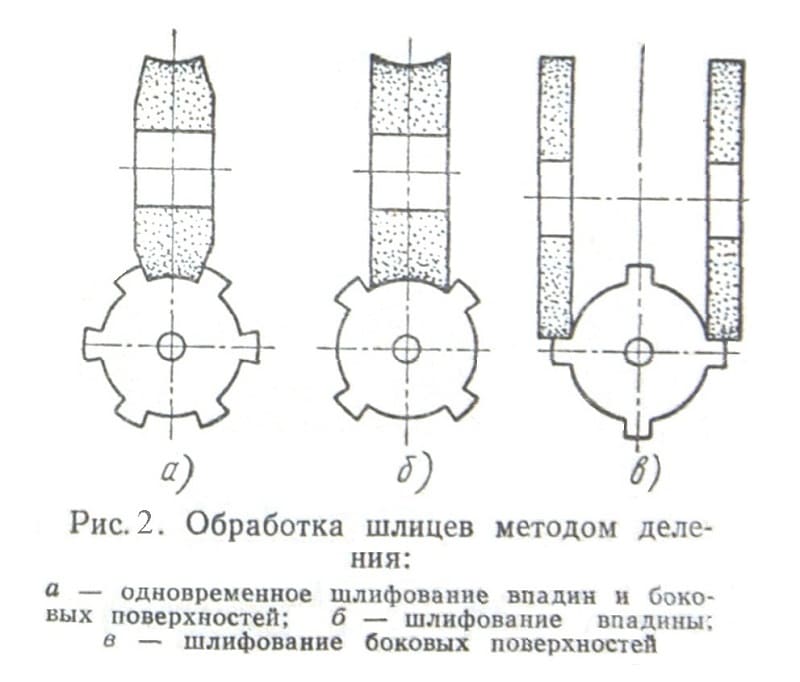

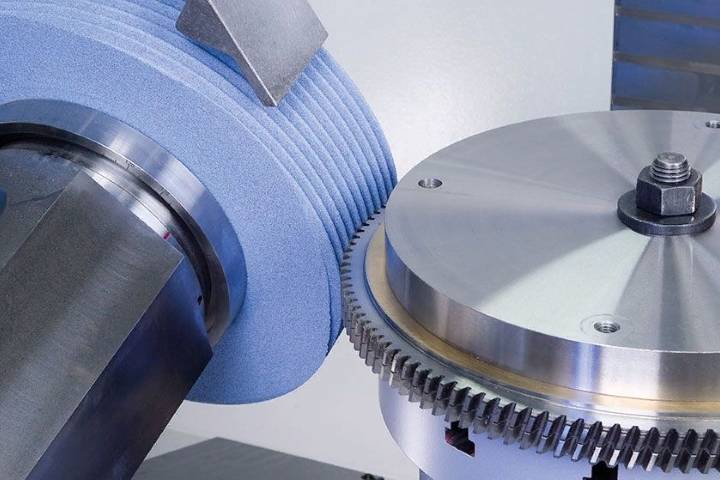

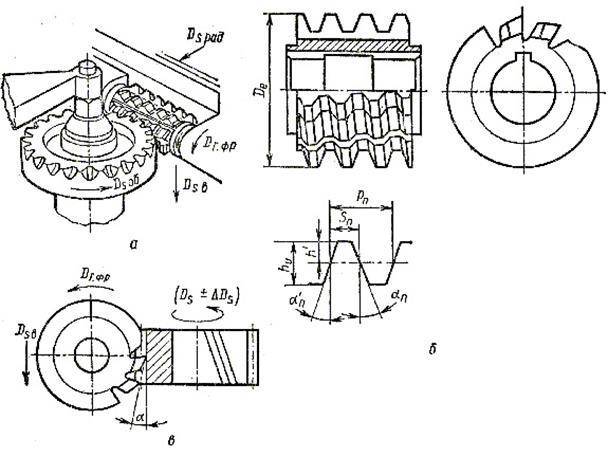

После нарезки зубьев и термической обработки, все изделия подвергают шлифовке. Это позволяет добиться требуемой шероховатости и избежать зацепления сопрягаемых деталей в работе. Для шлифования используют следующий инструмент:

- фасонный круг;

- дисковый круг;

- конический круг.

Для шлифования внутренних поверхностей в некоторых случаях применяют оправку.

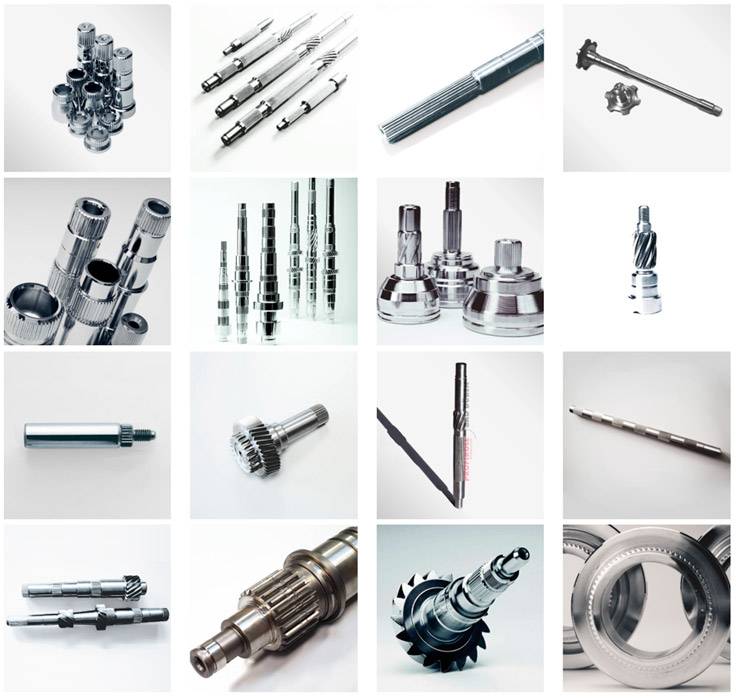

Шлицевые соединения

Характеристика шлицевых соединений

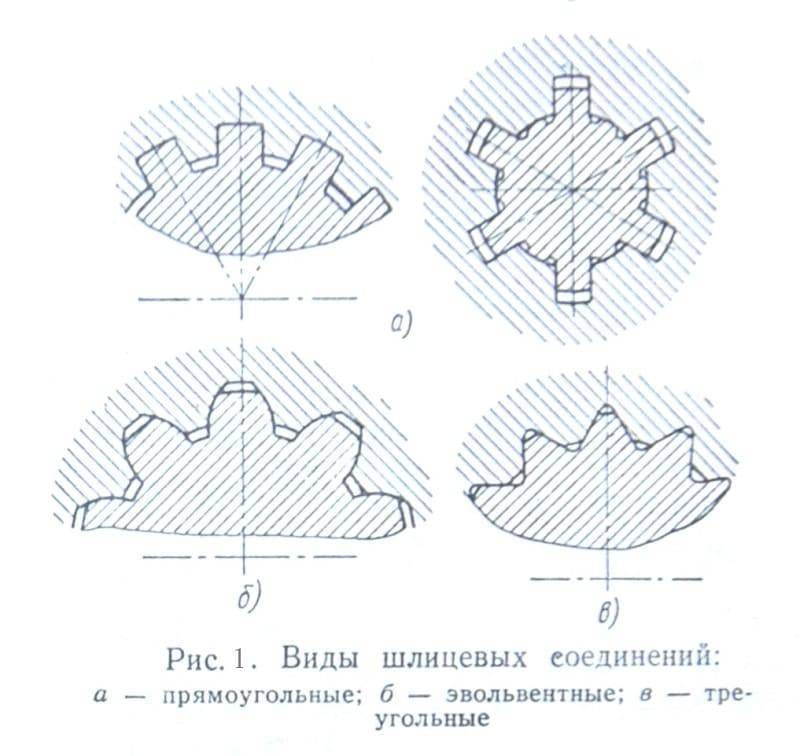

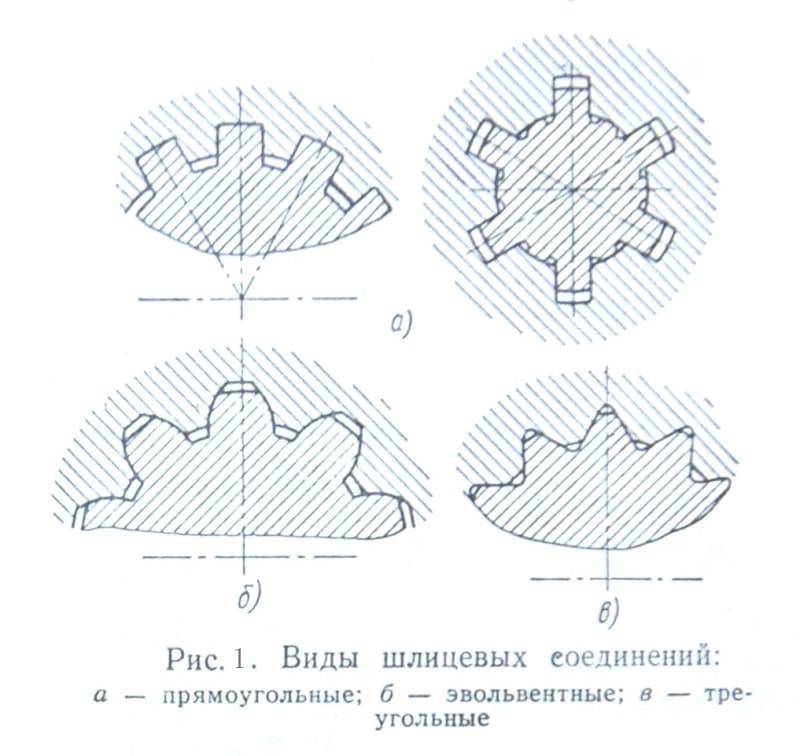

Шлицевое соединение образуют выступы (зубья) на валу (рис. 1, 2, 3) , входящие в соответствующие впадины (шлицы) в ступице. Рабочими поверхностями являются боковые стороны выступов. Выступы на валу выполняют фрезерованием, строганием или накатыванием в холодном состоянии профильными роликами по методу продольной накатки. Впадины в отверстии ступицы изготовляют протягиванием или долблением.

Условно можно представить шлицевое соединение, как многошпоночное соединение, у которого шпонки выполнены как одно целое с валом.

Основное назначение шлицевых соединений – передача вращающего момента между валом и ступицей. При этом ступица может быть закреплена на колесе, фланце, шкиве, ролике или другом валу (карданный вал) . Шлицевые соединения стандартизованы и широко распространены в машиностроении.

Достоинства шлицевых соединений по сравнению со шпоночными:

- Способность точно центрировать соединяемые детали или точно выдерживать направление при их относительном осевом перемещении.

- Меньшее число деталей соединения (шлицевое соединение образуют две детали, шпоночное – три) .

- Большая несущая способность вследствие большей суммарной площади контакта.

- Взаимозаменяемость (нет необходимости в ручной пригонке) .

- Большая усталостная прочность вследствие меньшей концентрации напряжений изгиба, особенно для эвольвентных шлицев.

- Меньшая длина ступицы и меньшие радиальные зазоры.

- Большая надежность при динамических нагрузках.

Недостатки шлицевых соединений – более сложная технология изготовления (зубофрезерование, протягивание, шлифование) , а следовательно, более высокая стоимость.

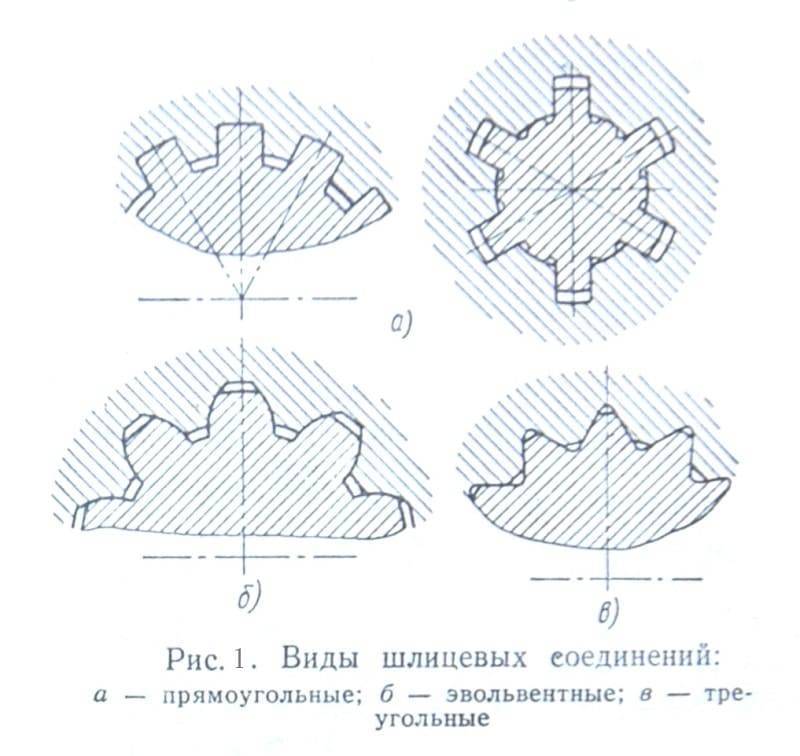

Классификация шлицевых соединений

Шлицевые соединения различают:

- по характеру соединения – неподвижные для закрепления детали на валу; подвижные, допускающие перемещение вдоль вала (например, блока шестерен коробки передач; шпинделя сверлильного станка, карданного вала автомобиля) ;

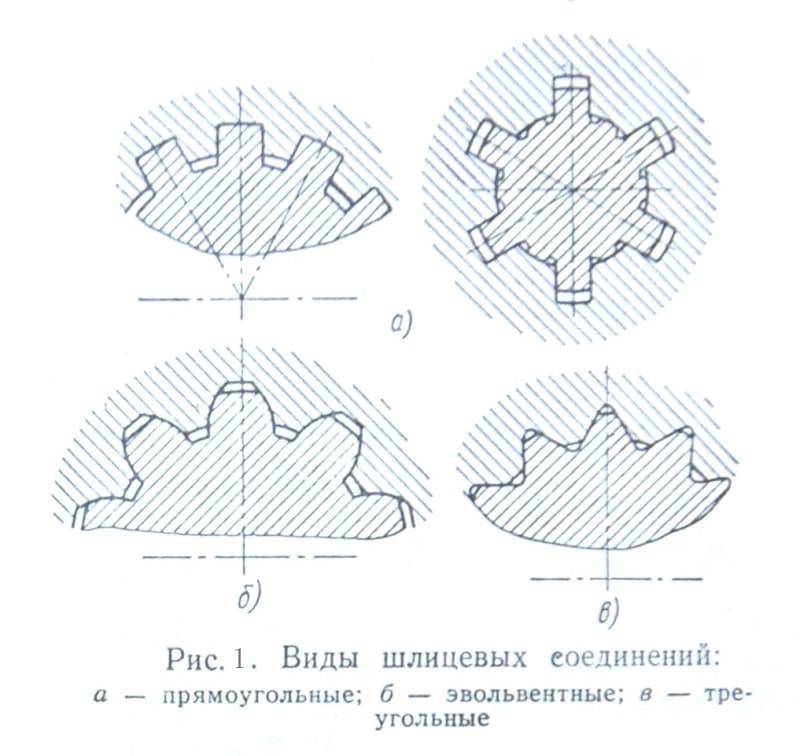

- по форме выступов – прямобочные, эвольвентные, треугольные.

Шлицевые соединения с прямобочным профилем

Соединения с прямобочным профилем (рис. 1,а) применяют в неподвижных и подвижных соединениях. Они имеют постоянную толщину выступов.

Стандарт предусматривает три серии соединений с прямобочным профилем: легкую, среднюю и тяжелую, которые различаются высотой и числом z выступов. Тяжелая серия имеет более высокие выступы с большим их числом; рекомендуется для передачи больших вращающих моментов.

Центрирование (обеспечение совпадения геометрических осей) соединяемых деталей выполняют по наружному D , внутреннему d диаметрам или боковым поверхностям b выступов. Выбор способа центрирования зависит от требований к точности центрирования, от твердости ступицы и вала. Первые два способа обеспечивают наиболее точное центрирование. Зазор в контакте поверхностей: центрирующих – практически отсутствует, не центрирующих – значительный.

Винтонарезная доска и плашки

Для нарезания наружной резьбы (болты, винты) употребляют винтонарезные доски и плашки.

Винтонарезные доски изготовляют, из инструментальной стали. Доска служит для нарезания мелких винтов и болтов диаметром до 1/4 дюйма, для чего в ней имеется ряд резьбовых отверстий разного диаметра. В каждом отверстии делают две канавки для получения режущих зубьев.

Плашки бывают цельные (лерки) и разрезные, состоящие из двух половинок. Цельную плашку устанавливают в прямой клупп и получают полную нарезку за один проход. Разрезные плашки устанавливают в косой клупп, и резьбу этими плашками нарезают за несколько проходов, причем с каждым проходом плашки сближаются путем подвертывания упорного винта.

Методы нарезки шлицов

Перед тем как нарезать шлицы на валу необходимо выбрать способ центрирования сопряженных деталей. Зубчатое колесо или втулку центрируют следующим образом:

- по наружному диаметру вала D;

- по внутреннему диаметру вала d;

- по боковым сторонам b.

Первый способ применим в неподвижных соединениях, которые не требуют повышенной твердости. Центрирование по внутреннему диаметру применимо к деталям, подвергшимся закалке, а по боковым сторонам при реверсивном движении вала и больших крутящих моментах.

В зависимости от диаметра вала фрезерование шлицев выполняется за один или два прохода. Черновое фрезерование шлицев на валах может осуществляться дисковыми фрезами, а чистовое специальной червячной фрезой, которая обеспечивает наибольшую точность.

Строгают такие сложные элементы шпинделя как правило на специальных строгальных полуавтоматах, когда есть расстояние для выхода резца и в сквозных отверстиях. Одновременно происходит нарезка всех пазов несколькими резцами. Заготовка крепится вертикально и совершаются возвратно-поступательные движения. После каждого хода выполняется установленное движение подачи. Строгание применяется в массовом производстве и дает высокое качество обработки с шероховатостью до 0,8 мкм.

Нарезка внутреннего шлица лучше всего выполняется на протяжном оборудовании. Каждый паз обрабатывается по очереди, но существуют протяжки для одновременной нарезки нескольких зубьев.Высокоэффективным способом изготовления соединений такого типа является накатка. Она совершается на специальном оборудовании с использованием накатной головки, которая имеет вращающиеся ролики. С помощью этих роликов происходит выдавливание металла с поверхности заготовки и образуется шлицевой паз. Данный метод позволяет нарезать до 18 зубьев одновременно и используется в крупных производствах.

Выбор оборудования и инструмента

Нарезка выполняется на станках:

- фрезерных;

- строгальных;

- долбежных;

- токарных;

- протяжных.

Затем детали подвергают шлифовке на шлифовальных станках.

В мелкосерийном и единичном производстве очень часто нарезание шлицев осуществляется на шлицефрезерном или зубофрезерном оборудовании с использованием червячной фрезы и метода обкатки. Использование такого инструмента эффективно как для прямобочных, так и для эвольвентных шлицев.

Горизонтально-фрезерный станок для нарезания шлицев используется в паре с фасонной дисковой фрезой. Для одновременной нарезки нескольких пазов используют делительную головку. Стоит отметить, что для изготовления шлицов такой способ используют крайне редко из-за неточностей по шагу и ширине. Целесообразно будет провести на горизонтально-фрезерном станке с дисковой фрезой черновую обработку детали, оставив припуск на чистовую обработку и шлифовку. Чистовую обработку пазов проводят специальными торцевыми фрезами, а для треугольного шлицевого соединения применяют треугольные фрезы.

Используется метод обкатки с применением долбяка. За высокое качество, получаемых поверхностей зубодолбежное оборудование используются в массовом производстве.

Помимо долбежных станков, широкое распространение в массовом и крупносерийном производстве шлицевых соединений получили строгальные и протяжные станки. Такое оборудование в несколько раз эффективнее и производительнее фрезерных станков. Нарезка строганием осуществляется с применением набора резцов, количество и размеры которых зависят от числа зубьев, ширины и глубины пазов соединения. При протягивании используют инструмент под названием протяжка. Этот инструмент имеет несколько режущих зубьев разной высоты, которые при поступательном движении срезать часть металла с заготовки.

Для изготовления эвольвентных соединений применяют холодную накатку с использованием специальных роликовых головок. Таким инструментом изготавливают изделия с большим количеством зубьев. По своей эффективности метод холодной накатки выше фрезерования в 10 раз.

После нарезки зубьев и термической обработки, все изделия подвергают шлифовке. Это позволяет добиться требуемой шероховатости и избежать зацепления сопрягаемых деталей в работе. Для шлифования используют следующий инструмент:

- фасонный круг;

- дисковый круг;

- конический круг.

Для шлифования внутренних поверхностей в некоторых случаях применяют оправку.

Как нарезать резьбу

Нарезание резьбы выполняется достаточно просто, но требует особой аккуратности при работе, точной последовательности действий. От выбора способа нарезки будет зависеть список используемых инструментов, особенности подготовки детали для обработки.

Понадобится технический справочник с данными о размерах используемых инструментов. Шаг резьбы можно найти на используемом метчике.

Подготовка к нарезке резьбы

Нарезают резьбу только после выполнения подготовительных работ:

- в справочнике ищут необходимую информацию о диаметрах режущих инструментов для дальнейшего подбора;

- собирают нужные для работы инструменты;

- керном намечают расположение отверстия для внутренней нарезки, затем просверливают его дрелью;

- для наружной нарезки следует подготовить на фрезерном станке заготовку по нужному диаметру и срезать фаску;

- очищают поверхность заготовки от грязи и масляных пятен, затем на неё и инструмент наносят смазку.

Инструмент для нарезки резьбы

Инструмент для нарезки резьбы

Порядок выполнения работ

Только после подготовительных работ следует приступать к обработке заготовки, так как иначе правильно выполнить нарезку резьбы не получится. Пошагово нарезка выполняется так:

- Нужно жёстко зафиксировать заготовку в тисках, чтобы предотвратить вращательные или поступательные движения с отклонением от первоначального положения.

- В зависимости от типа резьбы снять фаску (внешняя) или просверлить сквозное или глухое отверстие при помощи дрели. Применяются свёрла с углами заточки, зависящими от твёрдости материала, но не более 140.

- В отверстии нужно снять фаску зенковкой. Глубина должна быть в пределах 0,5-1 мм, подбирается на основе размеров детали и резьбового диаметра.

- Выполняется нарезание метчиком или плашкой. Режущая часть обязательно должна быть смазана.

- Очистка поверхности от стружки при помощи ёршиков.

При нарезке нужно последовательно использовать инструменты по номерам от 1 до 3, входящие в комплект набора. Для повышения скорости работы не допускается использовать большие номера без использования предыдущих. Последний номер служит для формирования финишных витков, без создания которых винт при вкручивании может заклинить.

Нарезка шлицов дома

Выполнить нарезание пазов на валу дома трудно, так как такой тех. процесс просит применения станков очень точно. Но все таки в сети нередко встречается вопрос как порезать шлицы угловой шлифмашиной на валу или сорвана шляпка болтов. Подобные операции полностью по силам сделать своими руками с применением минимума инструмента и способностей. В том случае, когда потребуется нарезка шлицов на полуоси автомобиля, следует укрепить изделие в тисках, наметить места будущих пазов и произвести нарезку при помощи угловой шлифмашинки. Регенерация шлицевого соединения привода аналогичным способом не рекомендуется, из-за причины появления люфта между сопряженными деталями. Однако если нет иного варианта осуществить ремонт, нужно держать угловую шлифмашину в неподвижном состоянии, чтобы не повредить пазы.

Нередко встречается вопрос как выполнить длинный шлицевой вал. Сначала следует выбрать вал с уже имеющимся шлицевым соединением и заготовку, на котором будет делаться резка пазов. После нужно наварить торец одного вала к иному. Получившуюся заготовку прикрепляют в патроне фрезерного, долбежного, строгального или протяжного станков и делают нарезку.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Это интересно: Паяльник своими руками — как сделать в домашних условиях, схема

Методы нарезки шлицов

Перед тем как нарезать шлицы на валу необходимо выбрать способ центрирования сопряженных деталей. Зубчатое колесо или втулку центрируют следующим образом:

- по наружному диаметру вала D;

- по внутреннему диаметру вала d;

- по боковым сторонам b.

Первый способ применим в неподвижных соединениях, которые не требуют повышенной твердости. Центрирование по внутреннему диаметру применимо к деталям, подвергшимся закалке, а по боковым сторонам при реверсивном движении вала и больших крутящих моментах.

В зависимости от диаметра вала фрезерование шлицев выполняется за один или два прохода. Черновое фрезерование шлицев на валах может осуществляться дисковыми фрезами, а чистовое специальной червячной фрезой, которая обеспечивает наибольшую точность.

Строгают такие сложные элементы шпинделя как правило на специальных строгальных полуавтоматах, когда есть расстояние для выхода резца и в сквозных отверстиях. Одновременно происходит нарезка всех пазов несколькими резцами. Заготовка крепится вертикально и совершаются возвратно-поступательные движения. После каждого хода выполняется установленное движение подачи. Строгание применяется в массовом производстве и дает высокое качество обработки с шероховатостью до 0,8 мкм.

Нарезка внутреннего шлица лучше всего выполняется на протяжном оборудовании. Каждый паз обрабатывается по очереди, но существуют протяжки для одновременной нарезки нескольких зубьев.Высокоэффективным способом изготовления соединений такого типа является накатка. Она совершается на специальном оборудовании с использованием накатной головки, которая имеет вращающиеся ролики. С помощью этих роликов происходит выдавливание металла с поверхности заготовки и образуется шлицевой паз. Данный метод позволяет нарезать до 18 зубьев одновременно и используется в крупных производствах.

Пример отработки технологии на вал:

Дробление у заказчика

Станок с ЧПУ — РМЦ 3000 мм, максимальный диаметр обработки — 800мм. При обработке в центрах заготовки типа вал длиной 1916 мм и диаметром 200 мм выявлено сильное дробление при выполнении чернового и чистового проходов. При перевороте вала его диаметр в самом тонком месте — 159 мм, дробление увеличивается.

Диагностика проблемы

1. Проверка фундамента станка 2. Проверка жесткости станка 3. Проверка геометрической точности станка по контрольным оправкам 4. Проверка станка на точность прибором Renishaw ballbar QC20W В ходе анализа проблемы было выявлено: — станок установлен на фундамент с нарушением технологии (не держат анкера) — центровка отверстия под вращающий центр не соответствует нормам (очень маленькое) — кулачки не проточены и установлены на несоответствующий вылет — несоответствующий режущий инструмент и режимы обработки Решение — проработка технологии — расчет времени изготовления

Как нарезать внутренние шлицы

#1 andreykachinskiy

- Имя: Андрей

- Сфера деятельности: Конструирование

Зарегистрирован

3 сообщений

Имеется вал длиной 1150 мм, нужно нарезать внутренние прямобочные шлицы длиной 70 мм в отв. диаметром 70 мм, предусмотрена канавка для выхода инструмента. Подскажите станок, токарный или фрезерный, как я понимаю (в долбежный не помещается), инструмент и оснастку, литературу для для выбора и расчета инструмента и оснастки.

#2 Шум

- Имя: Павел

Сфера деятельности: Информационные технологии

Зарегистрирован

54 сообщений

Нужен поперечно-строгальный станок, достаточно большой. С такой же большой делительной головкой, чтобы вал в отверстие её шпинделя прошел.

- Город Якутск

Имя: Александр Габышев

Сфера деятельности: Прочее

Зарегистрирован

162 сообщений

а покороче железку выточить и приварить к валу не получится?

#4 andreykachinskiy

- Имя: Андрей

Сфера деятельности: Конструирование

Зарегистрирован

3 сообщений

Вообще, это шнек. Сборный вариант рассматривается, но это скорее всего из трёх частей и не желательно. Кроме поперечно-строгального станка, есть еще какие-нибудь варианты?

Сфера деятельности: Конструирование

Слесарный инструмент — молоток

Молоток — ударный инструмент. В слесарном деле используется как совместно с другими инструментами, к примеру, зубило, бородок, так и самостоятельно для различных приёмов работы: правки, гибки, клёпки и других. Молоток состоит из ударной массы (обычно металлическая массивная часть), насаженной на рукоятку (чаще деревянную). Слесарный молоток имеет два бойка: один плоский а другой клинообразный. Для разных видов работ употребляются молотки разнообразной формы и размера.

Многие инструменты, как молоток, могут считаться как слесарными, так и столярными инструментами, они применяются повсеместно. Есть молотки специализированные, ориентированные на столяра — столярные молотки.

Отвёртка — это инструмент, предназначенный для закручивания и откручивания винтов, шурупов, саморезов и других крепёжных и регулировочных элементов, имеющих специальную выемку, называемую шлицом. Отвёртка вставляется в шлиц для передачи крутящего момента на винт. Обыкновенная отвёртка состоит из двух частей:

Стержень отвёртки — выполнен из металла, он не должен быть мягким и не должен быть хрупким. А значит, стержень качественной отвёртки должен быть изготовлен из металла, закалённого специальным образом.

Ручка отвёртки — изготовлена обычно из резины, пластика или же дерева. Форма может быть самой разнообразной и зависит от конкретного назначения отвёртки. Главное, чтобы такая ручка была удобна в работе.

В зависимости от формы и размера шлица крепёжных элементов подбирают отвёртку для работы. Шлицы могут иметь самую разнообразную форму. В домашнем хозяйстве чаще всего приходится иметь дело с плоскими шлицами и крестовыми шлицами разных размеров. Соответственно, у каждого мастера, а тем более слесаря, должны быть под рукой плоские и крестовые отвёртки нескольких размеров, чтобы без проблем справиться с винтами и шурупами.

Зубило — ударно-режущий инструмент. В слесарном деле применяется для рубки металла. При сообщении зубилу удара со стороны бойковой части с помощью молотка режущая кромка зубила разрезает или раскалывает обрабатываемый материал.

Бородок — слесарный инструмент для вырубки отверстий в листовом материале. Представляет собой стержень, один конец которого (рабочая часть) выполнен в виде усечённого конуса. В поперечном сечении бородки могут различаться в зависимости от формы вырубаемых отверстий — круглые, квадратные, прямоугольные, и т.п. Пробой отверстия производится ударами молотка по противоположной части бородка — затыльнику.

Дрель — инструмент, предназначенный для сверления отверстий.

Кернер — ручной слесарный инструмент, предназначен для разметки центральных лунок (кернов) для начальной установки сверла. Представляет собой стержень круглого сечения, один конец которого (рабочая часть) заточен на конус с углом при вершине 100°-120°. Кернение производится ударами молотка по противоположной части кернера.

Киянка слесарная — применяется для придания нужной формы листовому металлу (инструмент жестянщика)

Кувалда — ручной ударный инструмент, предназначенный для нанесения исключительно сильных ударов при обработке металла, на демонтаже и монтаже конструкций. От молотка кувалда отличается значительно большей массой бойка, длиной рукоятки.

Метчик — слесарный инструмент для нарезания внутренних резьб. Метчик представляет собой винт с прорезанными прямыми или винтовыми стружечными канавками, образующими режущие кромки. Профиль резьбы метчика должен соответствовать профилю нарезаемой резьбы.

Выбор оборудования и инструмента

Нарезка выполняется на станках:

- фрезерных;

- строгальных;

- долбежных;

- токарных;

- протяжных.

Затем детали подвергают шлифовке на шлифовальных станках.

В мелкосерийном и единичном производстве очень часто нарезание шлицев осуществляется на шлицефрезерном или зубофрезерном оборудовании с использованием червячной фрезы и метода обкатки. Использование такого инструмента эффективно как для прямобочных, так и для эвольвентных шлицев.

Горизонтально-фрезерный станок для нарезания шлицев используется в паре с фасонной дисковой фрезой. Для одновременной нарезки нескольких пазов используют делительную головку. Стоит отметить, что для изготовления шлицов такой способ используют крайне редко из-за неточностей по шагу и ширине. Целесообразно будет провести на горизонтально-фрезерном станке с дисковой фрезой черновую обработку детали, оставив припуск на чистовую обработку и шлифовку. Чистовую обработку пазов проводят специальными торцевыми фрезами, а для треугольного шлицевого соединения применяют треугольные фрезы.

Используется метод обкатки с применением долбяка. За высокое качество, получаемых поверхностей зубодолбежное оборудование используются в массовом производстве.

Помимо долбежных станков, широкое распространение в массовом и крупносерийном производстве шлицевых соединений получили строгальные и протяжные станки. Такое оборудование в несколько раз эффективнее и производительнее фрезерных станков. Нарезка строганием осуществляется с применением набора резцов, количество и размеры которых зависят от числа зубьев, ширины и глубины пазов соединения. При протягивании используют инструмент под названием протяжка. Этот инструмент имеет несколько режущих зубьев разной высоты, которые при поступательном движении срезать часть металла с заготовки.

Для изготовления эвольвентных соединений применяют холодную накатку с использованием специальных роликовых головок. Таким инструментом изготавливают изделия с большим количеством зубьев. По своей эффективности метод холодной накатки выше фрезерования в 10 раз.

После нарезки зубьев и термической обработки, все изделия подвергают шлифовке. Это позволяет добиться требуемой шероховатости и избежать зацепления сопрягаемых деталей в работе. Для шлифования используют следующий инструмент:

- фасонный круг;

- дисковый круг;

- конический круг.

Для шлифования внутренних поверхностей в некоторых случаях применяют оправку.