Методы борьбы со сварочными деформациями

Разумный расчет — главный метод борьбы с деформациями при сварке

Самое важное здесь для производственника, который заказывает ту или иную деталь или корпус со сваркой — не упереться, когда ему скажут «а давайте изменим количество и протяженность швов — иначе металл может повести».

К сожалению, многие отвечают «а давайте без давайте» — и получают на выходе деформированную, ненадежную или, в лучшем случае, существенно подорожавшую деталь.

На практике часто достаточно заменить единый сварной шов на гиб — или на надежную последовательность коротких швов. В первом случае деформаций не будет никаких — они там в принципе невозможны. Во втором случае напряжение будет, но не дойдет до той точки, когда деталь поведет.

Дополнительные методы устранения сварочных деформаций металла

- Разумный способ сварки. Существуют хитрые способы сварки, позволяющие минимизировать деформации — например, каскадный и обратноступенчатый. Суть их — в том, что длинный шов как бы состоит из множества коротких. И каждый короткий накладывается так, чтобы образовать напряжение, противоположное напряжению предыдущего. В результате после длинной и хорошо рассчитанной цепи мини‑деформаций деталь суммарно оказывается такой же, как была.

- Подогрев детали. Да, гениально и просто. К сожалению, работает не всегда и бывает дорого. Суть в том, что перед/во время/иногда даже после сварки деталь разогревается вся целиком. И расширяется — вся. Соответственно, перепад температур и объемов между рабочей зоной и остальными будет существенно меньше.

- Термическая и механическая правка детали после сварки. Есть, конечно, свои ограничения. Главным образом — то, что эти методы эффективнее работают с остаточным напряжением, которое накопилось в детали за время процесса. Уже свершившиеся деформации исправляются не очень хорошо. А проблема механической правки — еще и в том, что она сама по себе может подпортить прочность изделия.

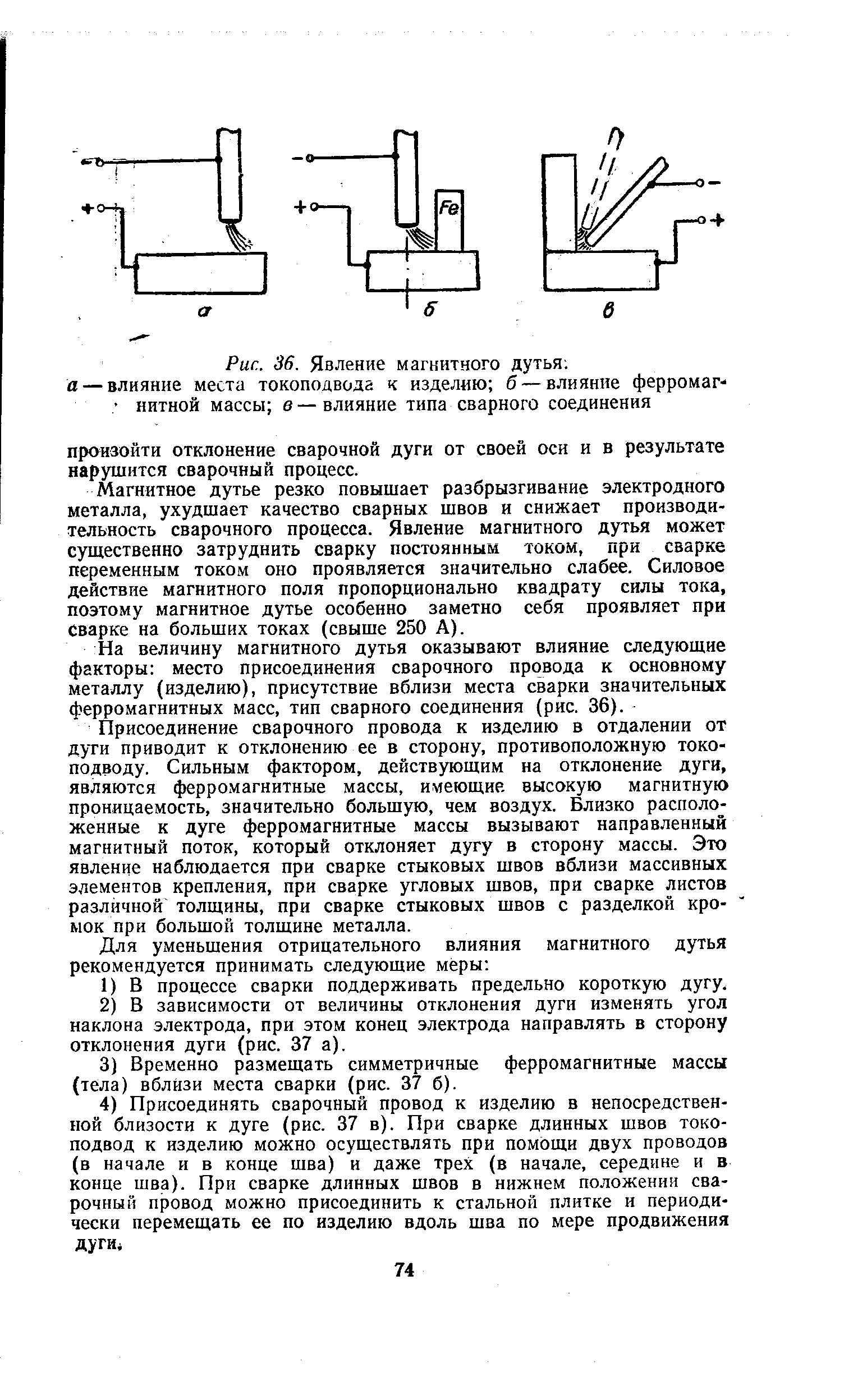

Борьба с магнитным дутьем

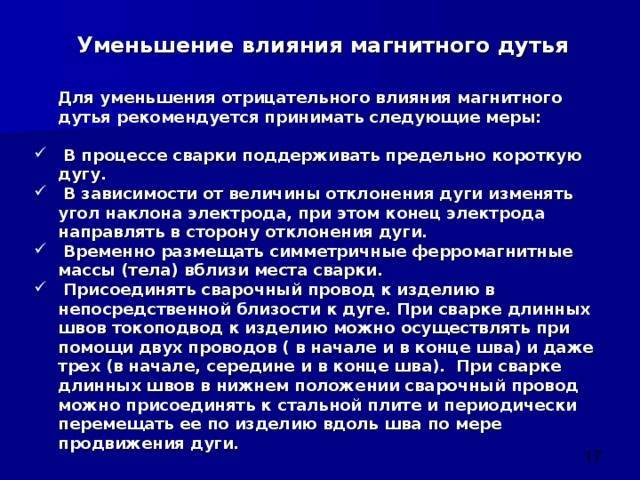

Уже понятно, что эффект магнитного дутья просто мешает специалистам работать. Теперь осталось только понять, как бороться с этой проблемой. Абсолютно полностью устранить магнитное поле невозможно, а вот сделать так, чтобы оно не оказывало воздействия на результат сварочных работ, можно. Сразу оговоримся, что существуют определенные общепринятые нормы. Обычно специалисты при работе с важными объектами ориентируются на стандарт СТО Газпром 2-2.2-136-2007. В инструкции очерчен максимально допустимый предел намагниченности, который установлен на показателе в 2 мТл или 20 Гс. В случае, если остаточная намагниченность переступает этот рубеж, специалисту стоит приступить к размагничиванию.

Всего же принято выделять три уровня намагниченности стуков трубопроводов: слабый до 20 Гс, средний — 20–100 Гс, высокий — свыше 100 Гс.

Конечно, истории известны случаи, когда сварщикам приходилось справляться с намагниченностью без дополнительных приспособлений, просто подстраиваясь под угол и силу отклонения дуги. Но получить шов достойного качества таким методом просто не получится. Поэтому мы предлагаем вашему вниманию три основных способа борьбы с намагниченностью:

- Импульсный. В его основе приложение нескольких импульсов магнитного поля к свариваемой поверхности. При этом направлены они должны быть в противоположную сторону относительно уже имеющегося поля. В результате этого общая намагниченность заметно снижается.

- Циклический. В данном случае размагничивание происходит благодаря приложению знакопеременного поля с амплитудой, которое постепенно уменьшается. При этом тут просматривается определенная закономерность. Чем будет больше проницаемость детали и ее толщина, тем ниже требуется частота поля.

- Компенсационный. Он считается самым простым и часто используемым. Суть метода в том, что к трубе прикладывают постоянное поле, которое обычно создают специальные магниты. Вектор его направлен навстречу намагниченности. Таким образом происходит компенсация, сварщик может спокойно выполнять свою работу. При этом по окончанию работ магниты убирают, тем самым отключая поле.

В нашем каталоге вы найдете все необходимое не только для размагничивания, но и для дальнейших работ. Мы предлагаем инверторы, комплектующие, аксессуары, расходные материалы, магниты для устранения магнитного дутья при сварке по отличным ценам и с быстрой доставкой. Заходите, выбирайте и заказывайте!

Как предотвратить возникновение напряжений и деформации

Чтобы повысить качество конструкций и предотвратить образование браков, следует знать от чего зависит величина деформации свариваемого металла.

Понизить напряжения в процессе сварочных работ и предотвратить деформации можно, если придерживаться следующих правил:

при проектировании сварной конструкции сперва нужно провести расчет сварочных деформаций, что позволит правильно сформировать сечения швов и предусмотреть на отдельных участках изделия необходимые для усадки припуски;

швы нужно выполнять симметрично к профильным осям всего изделия и отдельных его деталей;

очень важно, чтобы в одной точке не было пересечений более чем трех швов;

перед свариванием конструкцию необходимо проверить на соответствие расчетам величин зазоров в стыках и общих размеров;

понизить остаточную деформацию можно, если создать в соединении искусственную деформацию, противоположную по знаку от выполняемой сварки. Для этого применяется общий или местный подогрев конструкции;

при выполнении длинных швов применять обратноступенчатый способ на проход;

использовать теплоотводящие прокладки или охлаждающие смеси, способные уменьшить зону разогрева;

накладывать швы таким образом, чтобы последующее соединение вызывало обратные от предыдущих швов деформации;

подбирать для вязких металлов такие сварочные техники, которые способны понизить конечные деформации.. Нужно понимать, чтобы понизить к минимуму деформации при сварке, причины их возникновения и меры предупреждения непосредственно повязаны между собой

Поэтому вначале нужно провести все расчеты и подготовительные работы, и только после этого приступать к процессу сваривания металлоконструкций

Нужно понимать, чтобы понизить к минимуму деформации при сварке, причины их возникновения и меры предупреждения непосредственно повязаны между собой. Поэтому вначале нужно провести все расчеты и подготовительные работы, и только после этого приступать к процессу сваривания металлоконструкций.

11.3.3 Размагничивание источниками сварочного тока | Югорский учебный центр

11.3.3.1

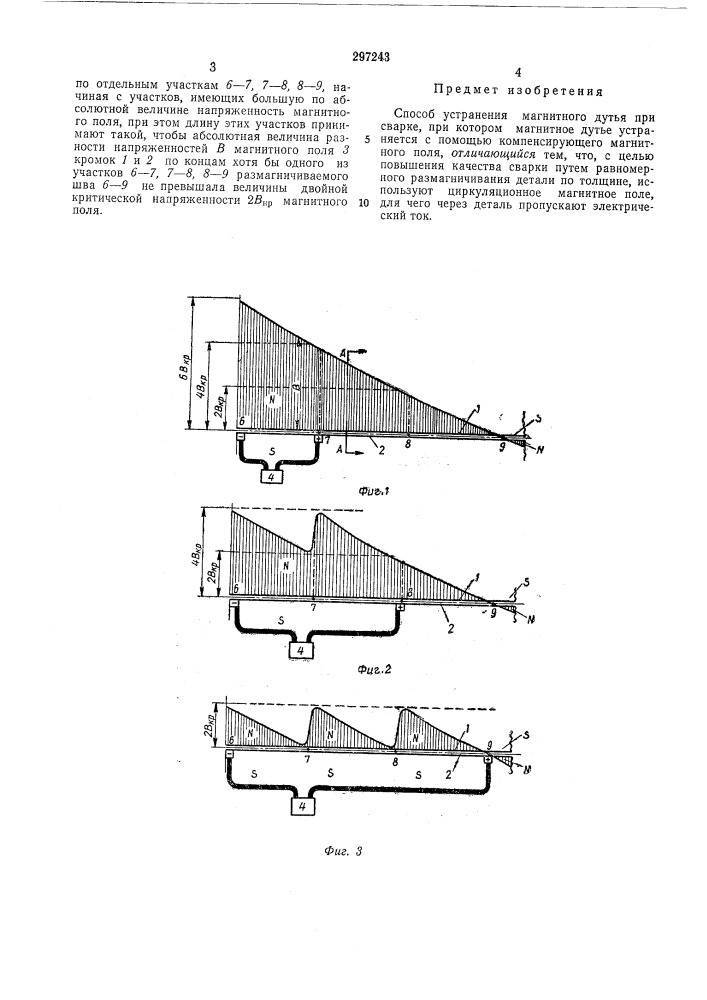

Размагничивание труб источниками сварочного тока импульсным методом выполняется в следующей последовательности:

— провести намотку сварочного кабеля (от 18 до 20 витков) на расстоянии от 10 до 20 мм от торца трубы (рисунок 11.13), при этом торцы двух размагничиваемых труб должны находиться на расстоянии не менее 2500 мм;

— определить исходную величину и направление магнитного поля по периметру трубы в восьми контрольных точках;

— установить минимальный ток на источнике сварочного тока (в интервале от 30 до 70 А), замкнуть контакт на пластину;

— измерить величину магнитного поля по периметру трубы в восьми контрольных точках. Если величина магнитного поля не изменилась или увеличилась, необходимо изменить полярность тока на соленоиде;

— установить максимальный ток на источнике сварочного тока (в интервале от 240 до 300 А), замкнуть контакт на пластину, выдержать в течение 6-12 с, затем разомкнуть контакт и отключить источник питания;

— выполнить демонтаж размагничивающих обмоток (соленоида).

1

— труба; 2 — сварочный кабель; 3 — сварочный источник питания постоянного тока; 4 — металлическая пластина; 5 — разъемный контакт

Рисунок 11.13 — Схема монтажа оборудования для размагничивания труб импульсным методом

11.3.3.2

Размагничивание соединений перед сваркой источниками сварочного тока компенсационным методом выполняется в следующей последовательности:

— определить исходную величину и направление магнитного поля по периметру сварного соединения в восьми контрольных точках;

— провести намотку сварочного кабеля сечением 35; 50 мм 2 на оба конца труб (рисунок 11.14), при этом намотка должна быть в одном направлении, равномерной плотной и однорядной, количество витков, наматываемых на конец трубы с большей величиной магнитного поля, — от 7 до 11, трубы с меньшей величиной магнитного поля — от 3 до 5 витков;

— подключить сварочный кабель к источнику постоянного тока;

— включить сварочный источник и постепенно увеличивать величину тока с минимального значения, одновременно контролируя изменение величины магнитного поля;

— если величина магнитного поля в сварном соединении увеличивается, отключить источник питания и изменить полярность (поменять концы сварочного кабеля на источнике питания);

— если величина магнитного поля в соединении труб не превышает 20 Гс, приступить к сварке корневого слоя шва, по мере выполнения которого величину тока снижают, одновременно контролируя величину магнитного поля в зазоре труб;

— отключить источник питания и измерить величину магнитного поля по периметру соединения после сварки корневого слоя шва. Если величина магнитного поля не превышает 20 Гс, провести демонтаж сварочного кабеля, если величина магнитного поля превышает 20 Гс, провести размагничивание перед сваркой последующих слоев шва.

1

— труба; 2 — сварочный кабель; 3 — сварочный источник питания постоянного тока

Рисунок 11.14 — Схема монтажа оборудования для размагничивания соединений перед сваркой компенсационным методом

11.3.3.3

Размагничивание соединений перед сваркой источниками сварочного тока при знакопеременном магнитном поле компенсационным методом выполняется в следующей последовательности:

— определить исходную величину и направление магнитного поля по периметру сварного соединения в восьми контрольных точках;

— провести размагничивание компенсационным методом аналогично требованиям 11.3.3.2 отдельных участков периметра сварного соединения с наибольшей величиной и одним направлением магнитного поля с последующей сваркой корневого слоя шва на этих участках;

— изменить полярность тока на источнике питания и выполнить размагничивание участков периметра сварного соединения с другим направлением магнитного поля с последующей сваркой корневого слоя шва на этих участках;

— отключить источник питания и измерить величину магнитного поля по периметру соединения после сварки корневого слоя шва. Если величина магнитного поля не превышает 20 Гс, провести демонтаж сварочного кабеля, если величина магнитного поля превышает 20 Гс, провести размагничивание перед сваркой последующих слоев шва.

www.centr-ugra.ru

2 мысли о “Магнитное дутье при сварке и способы его устранения”

Полностью устранить магнитное дутье поможет Размагничивающий комплект от Научно-технического центра «Спектр». В отличие от конкурентов, у нас в комплекте идет магнитометр. Более подробно Вы можете узнать на сайте http://spectr.forma-zayavki.ru/RK-02

Интересная штука, может сбросите побольше информации — разместим на сайте.

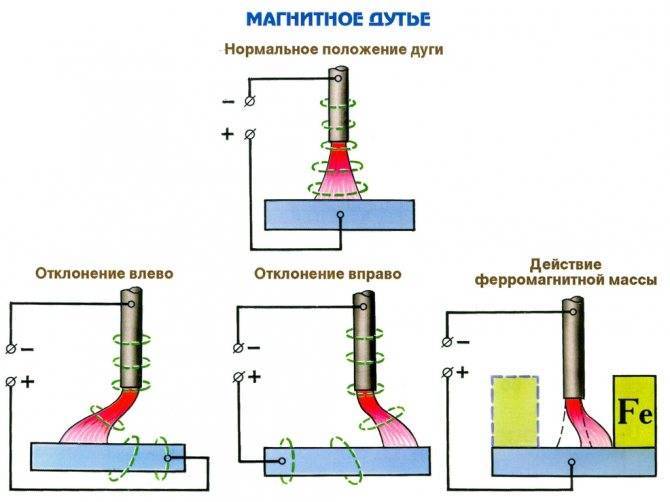

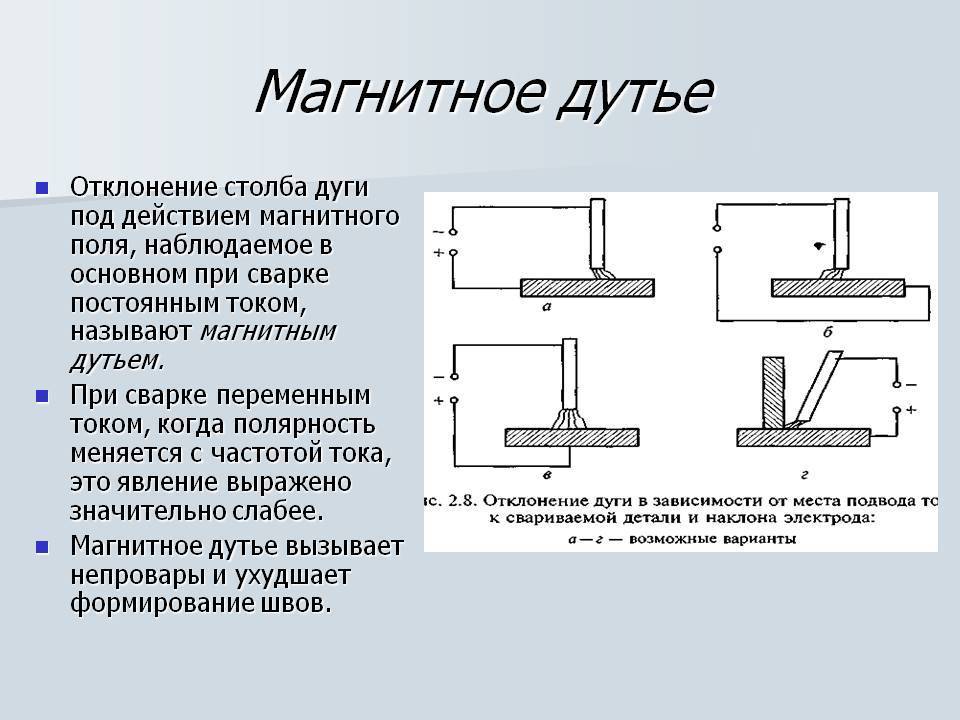

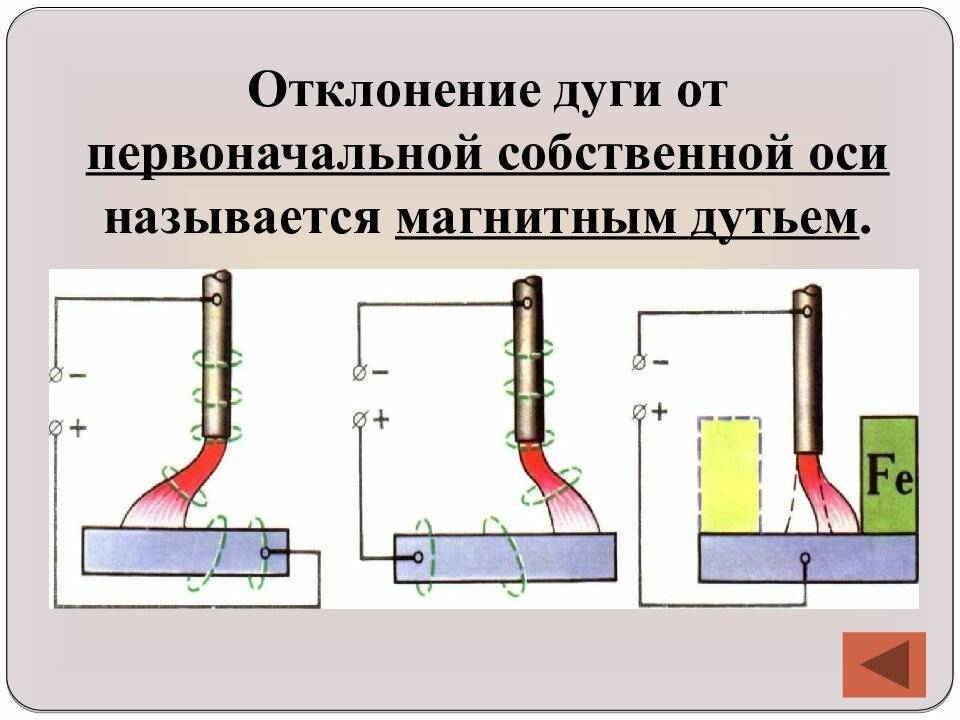

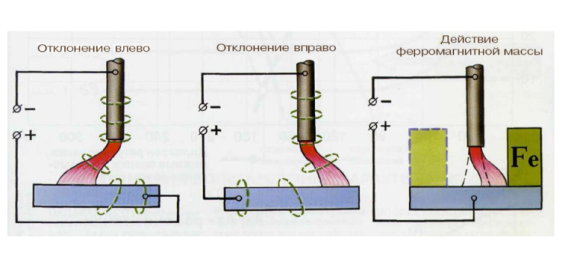

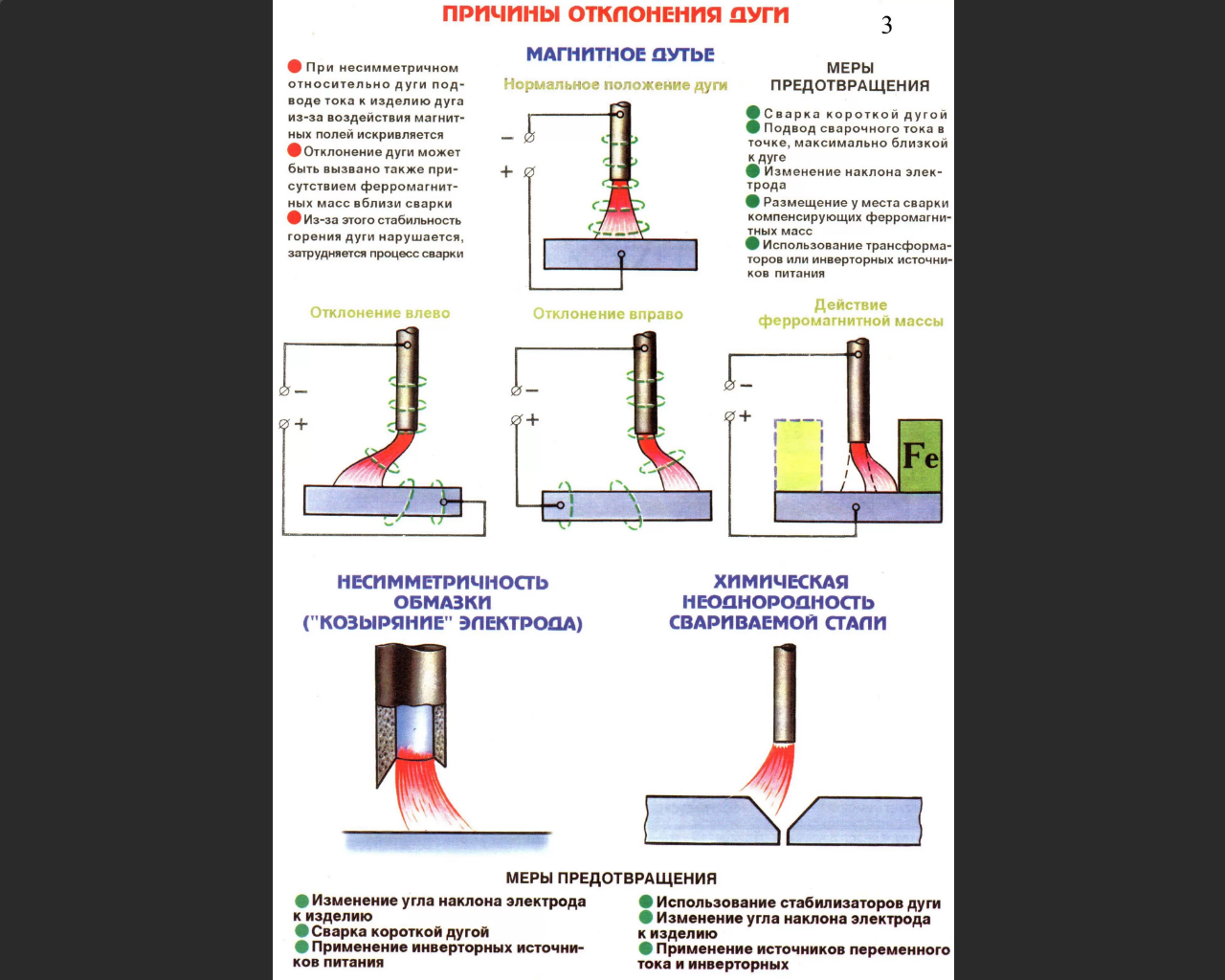

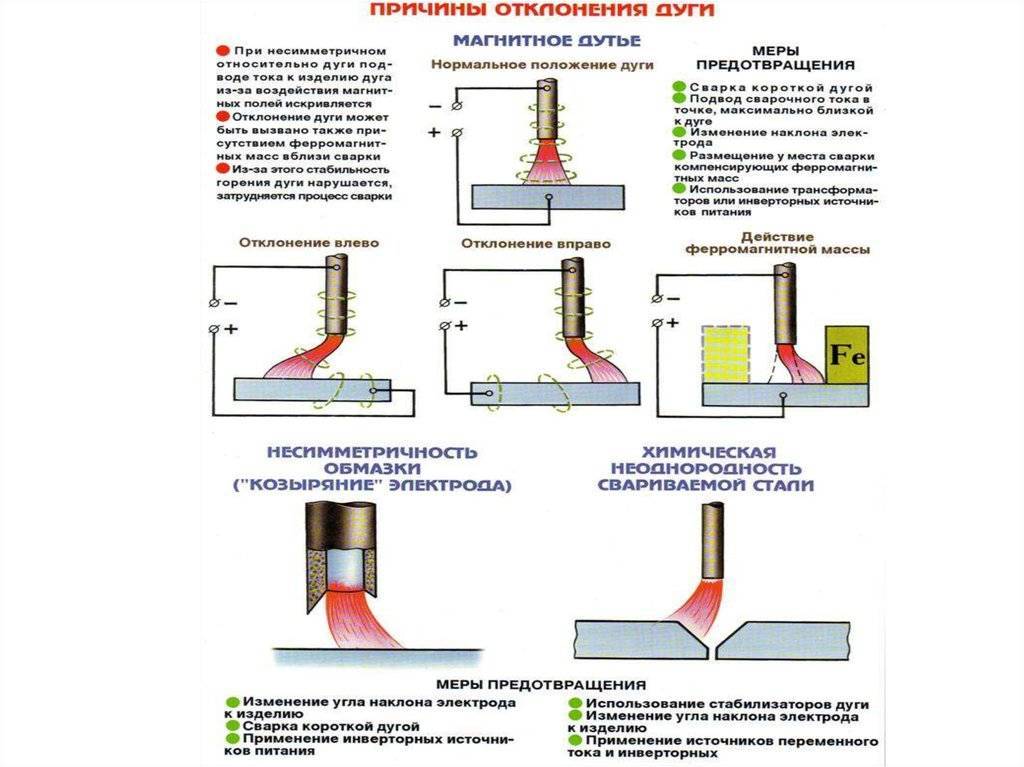

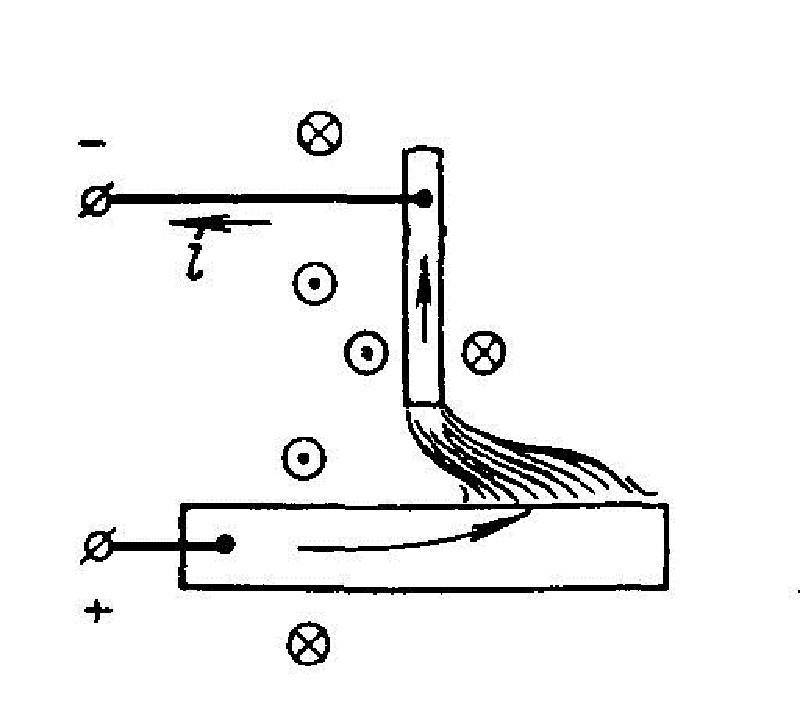

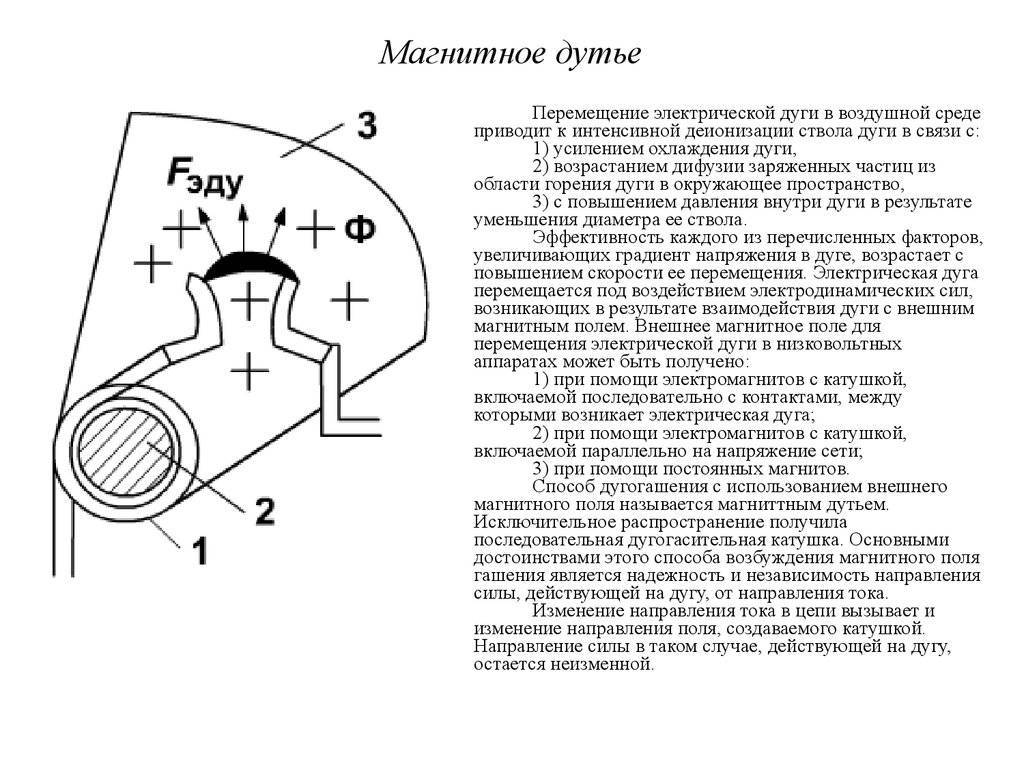

Из физики известно, что на движущуюся в магнитном поле заряженную частицу действует сила, отклоняющая ее от первоначальной траектории. Так как дуга представляет собой поток заряженных частиц нод действием магнитного поля, она будет отклоняться в зависимости от направления этого ноля.

При большой величине ноля, а также при несимметричном его распространении относительно дуги возникает явление так называемого «магнитного дутья». Оно усложняет процесс сварки, отклоняет дугу от нужной траектории, ухудшает перенос металла и формирование шва.

«Магнитное дутье» возникает обычно в следующих случаях:

? при наличии рядом с дугой несимметричных ферромагнитных масс;

П подключении к изделию обратного провода несимметрично дуге;

- ? сварке сталей, обладающих повышенной остаточной намагниченностью;

- ? сварке разнородных сталей.

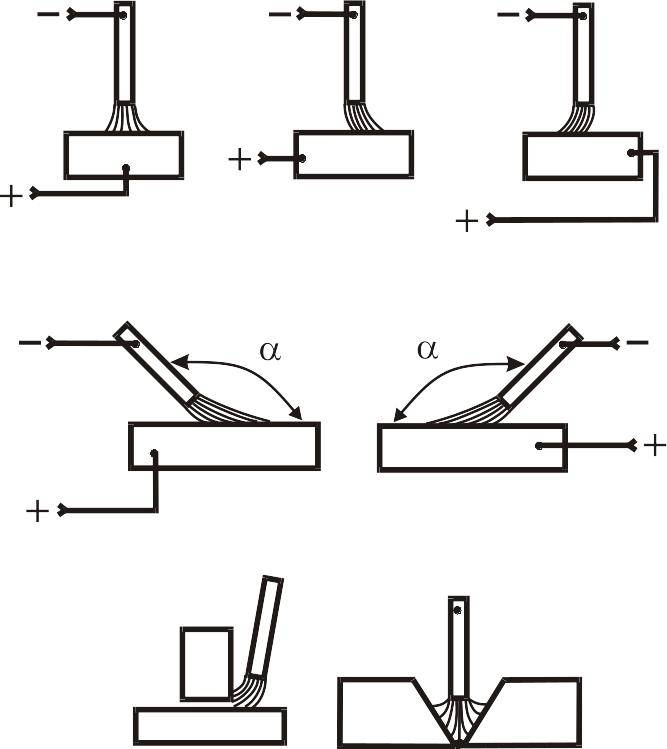

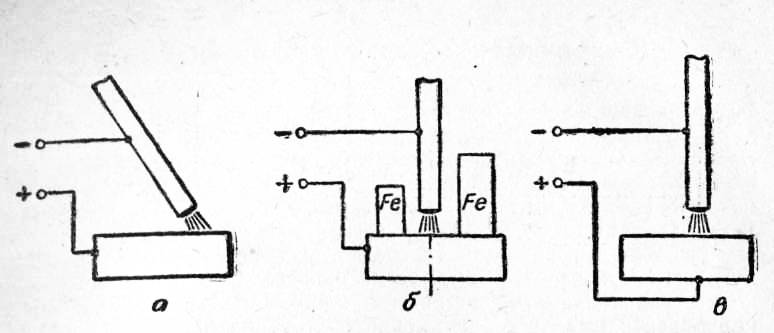

Расположение ферромагнитных масс рядом с дугой вызывает ее отклонение вследствие смещения собственного магнитного поля. Дуга как бы притягивается к ферромагнитной массе (рис. 2.5, а). При сварке угловых швов это может вызвать смещение дуги на одну из деталей, ухудшая проплавление другой (рис. 2.5, б). Особенно часто это явление происходит при сварке деталей, располо-

Рис. 2.5. Влияние ферромагнитных масс на сварочную дугу

женных под острым углом. При сварке стыковых соединений отклонение дуги может происходить на одну из кромок (рис. 2.5, в), что при сварке корневого шва может вызвать непровар.

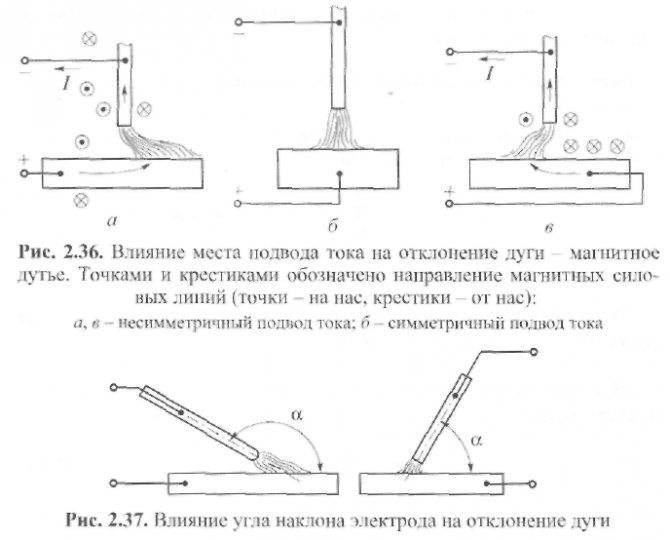

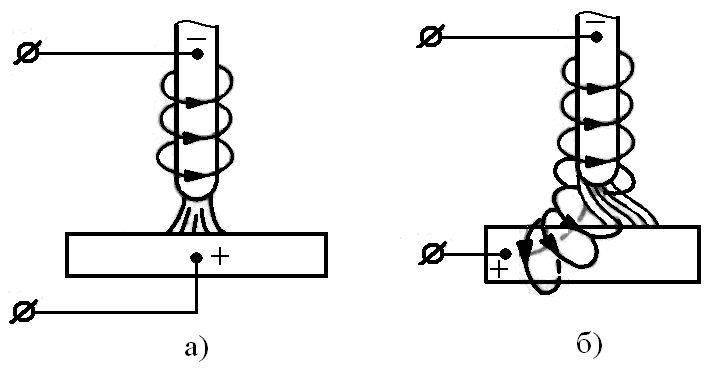

При несимметричном подключении обратного провода наблюдается сгущение силовых линий магнитного поля со стороны то- коподвода. Это заставляет дугу отклоняться в противоположную сторону (рис. 2.6, а). Наиболее часто это явление наблюдается при сварке на постоянном токе. Отклонение дуги возрастает по мере возрастания силы тока. Это усложняет точное направление дуги на стык, поэтому при сварке на постоянном токе большой величины более 300 А гокоподвод целесообразно размещать симметрично дуге (рис. 2.6, б). При ручной сварке электрод обычно отклоняют в сторону, противоположную отклонению дуги.

Рис. 2.6. Влияние токоподвода на отклонение дуги: а — несимметричное подключение обратного провода; б — симметричное

Рис. 2.7. Использование компенсацион пых магнитов при сварке труб

«Магнитное дутье» существенно усложняет процесс сварки сталей, обладающих повышенной остаточной индукцией (например, теплоустойчивых), а также крупногабаритных конструкций, которые могут быть намагничены магнитным полем Земли. Наиболее часто это происходит при сварке трубопроводов или разнородных сталей, обладающих различными магнитными свойствами. В этом случае применяются различные размагничивающие устройства и компенсационные магниты (рис. 2.7). Контроль магнитного поля осуществляется специальными индикаторами «магнитного дутья», например марки «Дельта».

Следует отметить, что воздействием магнитного поля на дугу можно получить и положительный эффект. Управление дугой с помощью магнитного поля используется в некоторых способах сварки (например, сварка труб дугой, вращающейся в магнитном поле).

Что такое сварочная дуга и почему так называется

По определению сварочная дуга это электрический разряд, который может стабильно гореть благодаря действию электрического поля. Сварочная дуга возникает только вы ионизированный смеси газов и паров металла. Она используется как инструмент обработки металла, являясь концентрированным источником тепловой энергии. Температура на дуге может достигать 20000 градусов Цельсия, что используется не только для сварки, но и для резки металла большой толщины.

Само название дуга появилась в 1802 году при экспериментах, описанных В. В. Петровым. Эксперимент выполнялся со столбчатыми разрядами, которые изгибались в “Дугу” под действием тёплого воздуха ими же разогретого.

Классификация сварочной дуги – основные виды

Существует несколько различных классификаций сварочной дуги:

- В зависимости от подключения к сварочному аппарату.

- По используемым в процессе электродам.

- В зависимости от тока.

- По степени сжатие.

- В зависимости от защиты.

- В зависимости от длины.

От подключения к сварочному аппарату

Тут уже идёт внутренний классификация: прямого действия; косвенного и комбинированная.

- Прямого действия – дуга горит между деталью и одним электродом;

- Косвенного – разряд горит между несколькими электродами, на изделия ток не подаётся (как пример атомно-водородная наплавка и сварка)

- Комбинированный способ включает в себя симбиоз методов прямого и косвенного. Дуга горит как между электродами, так и между изделиями (выполняется на трёхфазном токе)

По используемым в процессе электродам

При сварке могут использоваться следующий виды электродов, от которых будет отличаться дуга и её свойства:

- плавящиеся электроды – штучные электроды с обмазкой и металлическим стержнем внутри, порошковая проволока и проволока сплошного сечения;

- неплавящиеся электроды угольные или графитовые;

- неплавящиеся электроды из вольфрама и различными тугоплавкими добавками лантана, иттрия, тория и прочих.

От тока

В зависимости от тока существует следующая классификация:

- Дуга постоянного тока;

- Переменного тока;

- Импульсная.

Свою очередь дуга постоянного тока подразделяется на:

- прямая полярность;

- обратная полярность.

По степени сжатие

Дуга может быть:

- свободногорящая – дуговой разряд горит в защитной атмосфере без мероприятий по увеличению давления и сжатия.

- Сжатая – дуговой разряд сжимается за счёт воздуха или инертного газа с использованием специальных сопел и плазмотронов или с помощью электромагнитного поля.

В зависимости от защиты

Здесь выделяют три следующих в классификации:

- открытая – защита осуществляется газовой средой образующиеся от испарения обмазки электрода;

- открытая в среде инертного газа – защита осуществляется подачей инертного Газа;

- закрытая под слоем флюса – защита осуществляется за счёт плавления флюса, под которым и происходит ее горение.

В зависимости от длины

Классификация в зависимости от расстояния между электродом и изделием:

- Короткая – длинной 1,5-2,0 мм.

- Нормальная 2,0 – 3,0 (максимум 3,5 мм).

- Длинная – более 3,5 мм.

методы борьбы и уменьшения, причины

Во время сварки массивных металлических изделий, таких, как трубопроводы большого диаметра или крупногабаритные емкости зачастую возникает явление магнитного дутья. Магнитное поле большой массы металла взаимодействует с электродугой, вызывая ее отклонение. Отклонение может достигать значительных величин, затрудняя электросварку или делая ее вовсе невозможной. Инженерами и учеными разработано несколько способов борьбы с этим негативным явлением.

Магнитное дутье

Сущность и основные причины появления

Сильный электроток, протекающий по электродуге, создает собственное магнитное поле. Оно взаимодействует с постоянным полем массивной металлической конструкции. В результате этого взаимодействия возникает сила, направленная к центру поля. Если массовый провод подключен близко к месту работы, то эта сила действует вдоль столба и не вызывает ее смещения от вертикали. Однако чем дальше подключена масса, тем более проявляется поперечная составляющая этой силы. Под ее действием электродуга отклоняется в сторону подключения. Степень отклонения пропорциональна расстоянию от места подключения, намагниченности металлической конструкции и квадрату рабочего тока.

Эффект проявляется особенно сильно при высоких значениях сварочного тока и при сварке постоянным напряжением. При работе переменным током эффект дуться ослабляется изменением направления отклонения с частотой сварочного напряжения. Кроме того, возникающая электродвижущая сила наводит вихревые токи в поверхностных слоях металла, также стабилизирующие положение электродуги. Даже при больших значениях рабочего электротока, достигающих тысяч ампер, магнитное дутье проявляется незначительно.

Причины отклонения дуги

Особую трудность создает эффект при работе с угловыми и стыковыми швами. Для определения степени намагниченности конструкции применяют — индикатор магнитного дутья

Влияние полей на сварочную дугу

На эффект дутья оказывают влияние несколько факторов

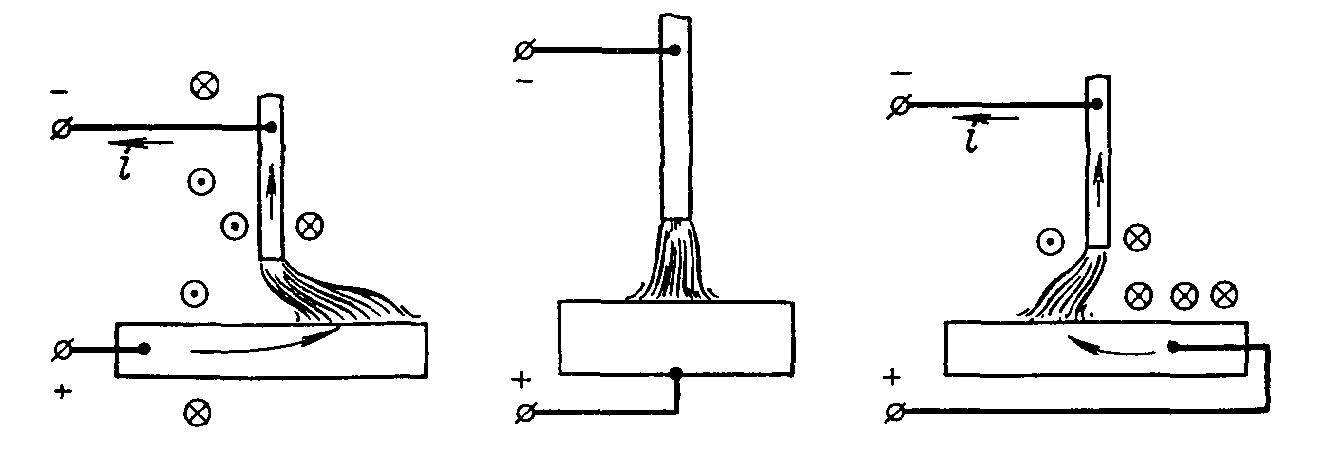

- Положение подключения массового провода. При присоединении кабеля в непосредственной близости к месту сварки возникает только вертикальная составляющая усилия, не отклоняющая, а, наоборот, стабилизирующая положение электродуги. По мере увеличения расстояния места сварки до места подключения горизонтальная составляющая силы проявляет себя все больше. Она действует на гибкий проводник, которым является столб электродуги, и отклоняет его по направлению, противоположному месту подключения.

- Угол наклона сварочного электрода. При наклоне в сторону подключения отклонение возрастает. При наклоне в противоположную сторону смещение ослабевает.

- Ферромагнитные массы. Массивные металлические конструкции обладают сильным собственным постоянным полем. Столб смещается к этим массам. Особенно сильно это проявляется при выполнении угловых и стыковых швов

- Сила тока. Отклонение увеличивается пропорционально квадрату электротока.

Магнитное дутье сварного шва

В некоторых случаях эффект магнитного дутья в сварке удается компенсировать, комбинируя воздействие этих факторов так, что их влияние взаимно компенсируется.

Методы борьбы

Для снижения негативного воздействия эффекта магнитного дутья применяют следующие меры борьбы с ним:

- Ведут сварку переменным напряжением (если это допустимо по техническим условиям).

- Массовый провод присоединяют по возможности ближе к месту сварных работ.

- Тщательно заземляют заготовки.

- Место работ ограждают антимагнитными металлическими экранами. Это помогает снизить влияние ферромагнитных масс и излучаемых ими полей.

В некоторых случаях эти меры не дают желаемого результата. Тогда для устранения явления дутья применяют более сложный метод размагничивания, связанный с использованием дополнительного оборудования. На заготовки наматывают по 5-7 витков сварного кабеля сечением от 25 кв. мм. По нему несколько минут пропускают ток 200-300 ампер от сварочного выпрямителя.

Результат размагничивания проверяют индикатором намагниченности.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

ЛАБС-7К блок управления размагничиванием и компенсации магнитного поля трубопроводов.

ТУ — 3415 — 001 — 58895390 – 20

Известный факт, что намагниченность труб и трубопроводов создает большие трудности при строительстве и ремонте, где используется сварка на постоянном токе. Сегодня размагничивание производится в “ручную” — дедовским способом, либо морально-устаревшим оборудованием требующим высокой квалификации персонала. В связи с такими часто встречающимися факторами как: анамально-высокие уровни намагниченности, неравномерная намагниченность стыка, обратное «натекание» магнитного поля и пр., использование вышеперечисленных способов не позволяет эффективно произвести размагничивание. Всё это вновь влечет за собой “магнитное дутье” шва и в последствии уменьшение срока эксплуатации участков трубопровода и увеличение локальных ремонтов.

ЛАБС-7К (базовая модель) позволяет осуществлять размагничивание труб и компенсацию магнитного поля в зоне стыка перед сваркой с целью исключения эффекта “магнитного дутья” и получения качественного шва. Блок ЛАБС-7К предназначен в основном для компенсации магнитного поля в зоне сварки, что является наиболее эффективным методом при монтаже намагниченных труб и элементов трубопроводов. В комплектацию к этому устройству по желанию заказчика может быть добавлен дополнительный контур для увеличения мощности, а также система локализации магнитного поля ЛАБС-7ЭМ. ЛАБС-7К идеально подходит для небольших строительно-монтажных организаций. Назначение прибора ЛАБС-7К.

Размагничивание трубы и компенсация магнитного поля в зоне стыка перед сваркой с целью исключения эффекта “магнитного дутья” и получения качественного шва. Прибор является новейшей разработкой в этой области, современная импортная элементная база и использование высоких технологий позволили нам в десятки раз уменьшить вес и габариты прибора, а также увеличить надежность и удобство эксплуатации. Комплект поставки блока управления размагничиванием ЛАБС-7К состоит: блок ЛАБС-7К, универсальная катушка компенсатора, магнитометр, комплект чехлов и аксессуаров а также подробные инструкции по эксплуатации.

Основные параметры:

— Входное напряжение 220В/50Гц — Выходной ток — до 100А. — Выходное действующее напряжение не более 110В — Время процесса размагничивания в автоматическом режиме 1-10 сек. — Время работы в режиме компенсации магнитного поля — неограниченно. — Прибор рассчитан на эксплуатацию при температуре от –40С до +40С, влажности не более 98%.

Область применения

Монтажные и ремонтные работы на магистральных трубопроводах. Размагничивание труб на базах хранения (подготовка к монтажу).

Преимущества ЛАБC-7К

Удобство и простота в эксплуатации не требуется специально подготовленного, квалифицированного персонала. В связи с автоматизированным процессом размагничивания, из органов управления только: переключатель полярности и регулятор мощности. Размагничивание может производиться как в момент сварки (для данного блока — рекомендуется производителем), так и в режиме “свободных концов”. Время работы в режиме компенсации магнитного поля не ограниченно. Время монтажа (демонтажа) не более 3 минут.