Что учесть при выборе дисков

Любой автопроизводитель при разработке модели машины не только определяет базовый размер её колёс, но и даёт рекомендации по их взаимозаменяемости. Как правило, на один заводской размер даётся ещё 2-4 варианта на замену, отличающиеся по диаметру, ширине диска или вылету. Неизменной остаётся только разболтовка (сверловка отверстий LZ x PCD) и DIA (ступица). Ступичный размер на дисках может быть больше в том случае, когда они выполнены в универсальном варианте, с двойной сверловкой — но тогда придётся надевать их на ступицу через проставочное кольцо.

У официальных дилеров цены на диски всегда выше, но они точно соответствуют требованиям завода по всем параметрам. В обычных магазинах на некоторые модели авто подобрать всё в идеале не удаётся. В такой ситуации есть три выхода из положения:

- Купить всё же диски у дилера, хоть они и дорогие.

- Запастись терпением и потратить больше времени на поиски по магазинам либо произвести покупку под заказ.

- Выбрать диски с ЦО большего диаметра, и установить их через пластиковые центровочные кольца, стоимость которым максимум 400 руб. за комплект.

Внутренний диаметр кольца – это и есть размер ступицы вашей машины

Типы дисков и их отличительные особенности

Если классифицировать автодиски по технологии изготовления, то существует три разновидности:

Железный диск. Сваривается из двух штампуемых стальных заготовок: цилиндрической формы (обода) и тарельчатой — в ней выдавлены рёбра жёсткости, обеспечивающие диску отменный запас прочности. Это самый распространённый вид колёсных дисков, так как многие, даже недешёвые автомобили, в базовой комплектации выходят из стен заводов именно на них. Стальные диски хороши тем, что они не трескаются при ударе, а просто гнутся – их можно выправить и ездить себе дальше. К недостаткам относится больший вес и неэстетичный внешний вид, что и заставляет автовладельцев как минимум на лето сменить «железяки» на литьё.

Штамповка (железный диск)

Литой диск 10 спиц

СЛИК – одна из самых популярных кованых моделей российского производства

Что лучше: штамповка или литьё

Решать, какие диски лучше именно для вашей машины, следует исходя из условий её эксплуатации. Если приходится ездить по просёлочным дорогам, по грязи и ямам, железные диски, изготовленные по технологии холодной штамповки (учитывая возможность их ремонта), прослужат гораздо дольше. Проблема только в том, что теряются декоративные колпаки, но тут уж нужно следить, чтобы крепления не разбалтывались.

Литые диски для плохих дорог не предназначены, но для городской езды — это отличный выбор. Они не покрываются ржавчиной, благодаря гладкому покрытию меньше пачкаются и лучше моются, их не нужно закрывать колпаками. Хотя безопасность важнее.

Ковку лучше ставить на скоростные автомобили

А вот для машин типа off-road, призванных бегать по бездорожью, всё же лучше подойдут диски стальные. Они не столь красивы, но зато гораздо более ремонтопригодны. Да и стоят штамповки не так дорого, чтобы было жалко «убивать» их на разбитых грунтовых дорогах, когда хочется отправиться на охоту или рыбалку, выехать с семьёй на пикник или погостить у деревенской родни. Другое дело, что найти нужный размерчик можно далеко не на всякий джип. Так что хочешь-не хочешь, приходится брать литьё или ковку, поэтому далее будем говорить именно о них.

Литьё для внедорожника

Какое купить средство для восстановления лоска

При выборе раствора, для обработки шин, в первую очередь, нужно обратить внимание на его состав. От него будет зависеть результат. Для лета можно и на водной основе, а вот для зимы лучше если средство на силиконовой

Автомобильные магазины предлагают большой ассортимент чернителей и все они делятся на два вида:

Для лета можно и на водной основе, а вот для зимы лучше если средство на силиконовой. Автомобильные магазины предлагают большой ассортимент чернителей и все они делятся на два вида:

- Блестящие – это смазки, которые состоят с большого количества силикона. После их нанесения, покрышки станут блестящими, а внешний вид более привлекательными. Недостаток: они действуют на протяжении короткого промежутка времени, после попадания пыли или грязи они могут потерять свой первоначальный вид.

- Матовые. Их используют не только при обработке шин, но и для всего автомобиля. После покрытия резины таким видом жидкости, она приобретет глубокий черный цвет. Недостаток такого вида чернения — короткий срок действия после контакта с водой, в результате их внешний вид становиться еще хуже, чем до окрашивания.

Использовать различные средства для чернения шин можно хоть и ежедневно, если для вашего кошелька это не накладно. Но будет значительно эффективнее, применять для достижения конкретно заданного результата разобравшись из свойствами, предназначением и последствиями обработки. На различных форумах можно нередко встретить обсуждение темы чернения, её надобности и смысла. Изучив несколько таких дискуссий, ознакомившись с отзывами и личным опытом использования, мы пришли к выводу, что к лучшим средствам для чернения резины можно будет отнести 5 ниже представленных жидкостей.

Чернение колес. Лайфхак против специальных средств.

Резина считается одним из самых распространенных материалов на сегодняшний день. Со временем основные характеристики могут существенно снизиться. Довольно распространенным вопросом можно назвать то, как провести размягчение резины

Подобную процедуру можно выполнить самостоятельно в домашних условиях, важно соблюдать все рекомендации

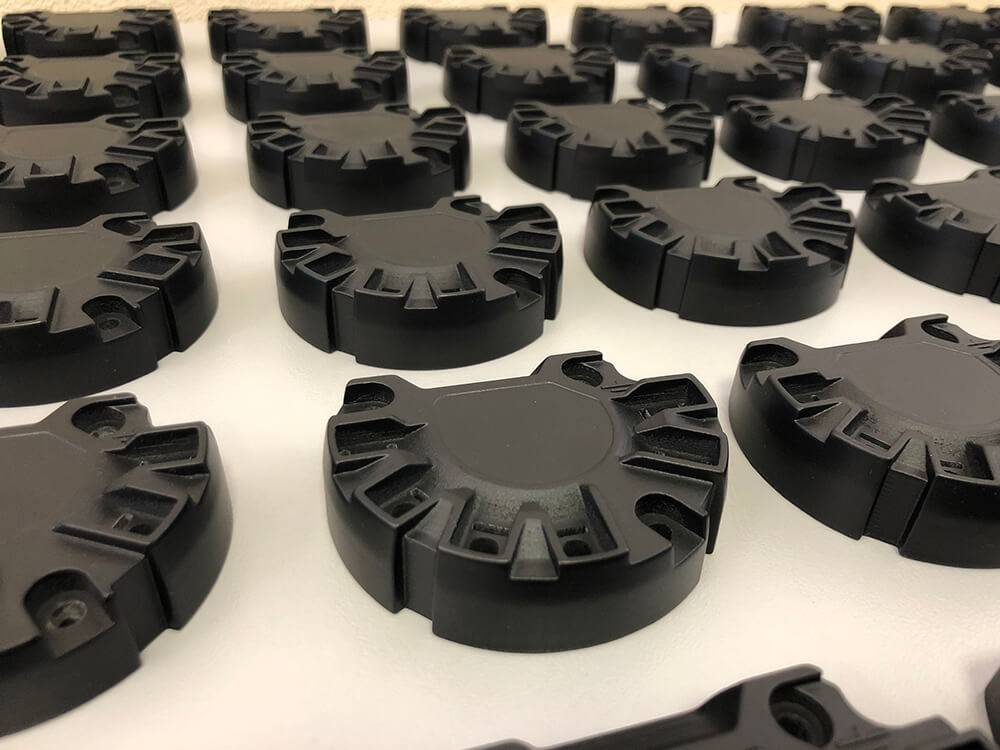

Процесс отливки

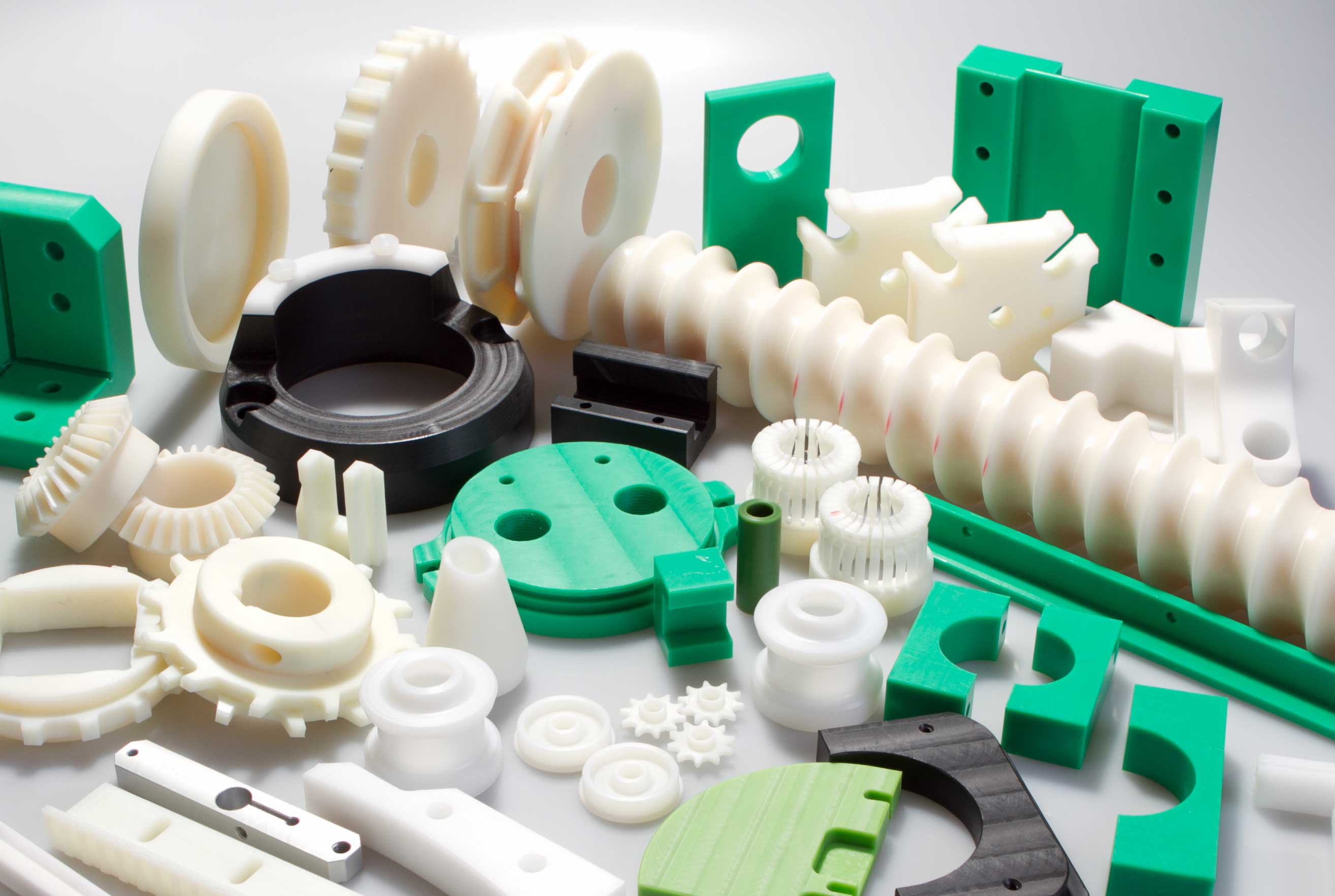

Сам процесс заливки может сильно отличаться в зависимости от используемого материала. Материал подбирается исходя из требований, которые предъявляются для изделия. В настоящий момент рынок широко представлен различными видами силиконов и полиуретанов, которые копируют много разновидностей резины и пластика.

При заливке полиуретанов часто используется барокамера, в которую помещают форму под избыточным давлением в 2-4 атмосферы. Это делается для того, чтобы максимально убрать пузыри. Силиконы же перед заливкой дегазируются подобно процессу отливки формы.

Данная технология используется для получения прототипов РТИ и опытных образцов пластиковых деталей.

Избавляемся от силикона на одежде

Силиконовые герметики широко применяются в ремонте и строительстве. Но небрежное обращение с этой субстанцией может привести к образованию стойких пятен на ткани, и для избавления от них придется использовать специальные очистители или подручные средства.

Кислотно-силиконовый герметик обладает характерным запахом уксуса, при этом его удаление производится при помощи 70% раствора уксусной кислоты

Удаляя пятно от такого силикона, нужно принять меры предосторожности: надеть очки, крепкие резиновые перчатки и респиратор, так как уксусная кислота отрицательно влияет на глаза, кожу руки и дыхательные пути. Для очищения пятна нужно его обильно, оставить на 30 минут и удалить силикон ветошью.

Силиконовый нейтральный герметик на основе спирта легко удаляется при помощи спиртосодержащих жидкостей

Можно взять медицинский, технический, денатурированный спирт или водку и нанести на загрязненное место, а затем удалить пятно щеткой.

Оксимный, аминнный или амидный силиконовый герметик удаляется с помощью уайт-спирита, бензина, ацетона или растворителя. Жидкость наносится на губку, затем на пятно и оставляется на 30 минут до растворения силикона. При необходимости обработку можно повторить. Затем постирать ткань обычным способом со стиральным порошком.

Также существуют специальные составы для очищения поверхности тканей от силикона. Идеально подойдет смывка под торговым названием «Пента-840» или ANTISIL. Необходимо, перед применением любого средства внимательно ознакомьтесь с прилагаемой инструкцией.

Помимо этого, силиконовое пятно можно очистить механическим способом при помощи пластикового скребка. Для этого ткань натягивается на ровную поверхность и пятно аккуратно соскабливается. Остатки можно удалить одним из перечисленных выше способов.

Как сделать пористую резину – видео

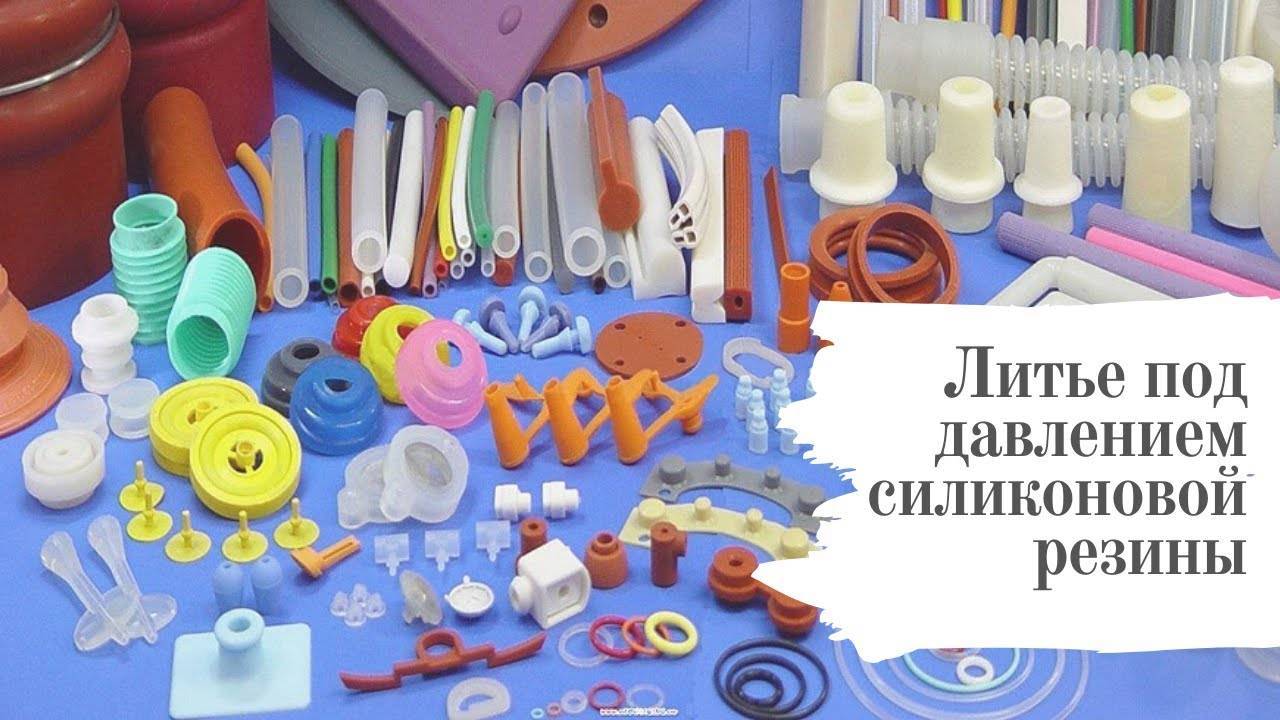

– производственная компания, деятельность которой заключается в изготовлении деталей различного назначения, узлов машин и механизмов, а также их механической обработке. Для изготовления деталей мы используем различные конструкционные материалы – резину и полимеры, стали, цветные металлы и их сплавы. Среди прочего, наше предприятие принимает заказы на изготовление литых изделий из резины. Вы можете заказать изготовление следующих изделий из резины:

1. Формовые изделия:

- запчасти к машинам и механизмам;

- кольца различного сечения;

- плиты и пластины различного назначения.

2. Неформовые изделия:

- Уплотнители различного назначения;

- коврики;

- прокладки;

- трубки.

Материал для изготовления литых резиновых изделий

Резина – эластичный материал, получаемый из натурального или синтетического каучука методом вулканизации: каучук смешивается с вулканизирующим компонентом, чаще всего серой, и нагревается. По назначению резины разделяют на:

маслобензостойкие;

кислотостойкие;

агрессивостойкие;

теплостойкие;

термостойкие;

озоностойкие;

токопроводящие.

По степени вулканизации резина делится на три вида:

- мягкую, в составе которой содержится до 3% серы;

- полутвердую, с содержанием серы до 30%;

- твердую, концентрация серы в которой превышает 30%.

Наша компания в процессе производства литья резины применяет только высококачественные природные и искусственные материалы:

- каучуки (бутадиен-нитрильный каучук, фторкаучук и пр.);

- латекс;

- полиамиды;

- силикон;

Технология производства литых резиновых изделий

Базовыми процессами при переработке резин в изделия являются:

- подготовка резиновых смесей;

- отливка изделий;

- вулканизация.

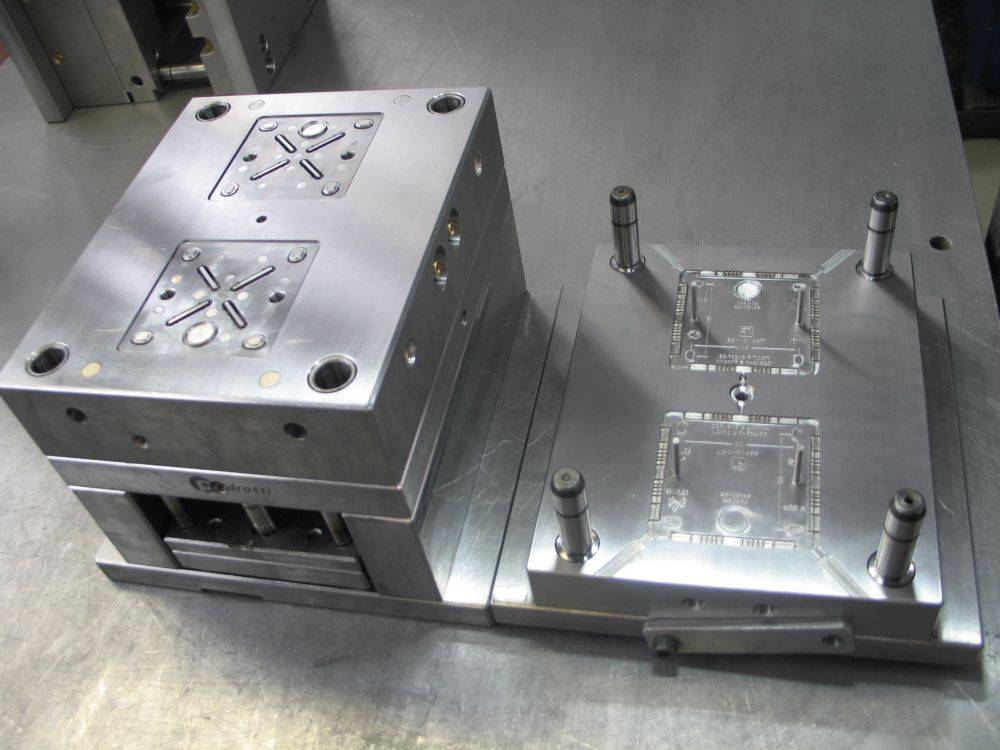

Цены и сроки

Разместить у нас заказ очень просто, заказчику не нужно иметь специальных технических знаний. Достаточно задания, что именно нужно получить на выходе, например пластиковую посуду необычной формы или прозрачный стаканчик для ванной. Если прототип или даже пресс-форма у Вас уже есть, хорошо, если нет, мы поможем создать чертежи, прототип и пресс-форму, а потом, после согласования, запустить в производство.

Разработка и создание прототипа по чертежам или проекту заказчика, и особенно конструкции пресс-формы является не самой простой задачей, составляющей значительную часть стоимости производства. При оценке стоимости разработки и производства изделия учитываются как размеры пресс-формы, ее тип, так и вес готовой детали, материал.

Влияет на итоговую стоимость и планируемый объем производства. Чем больше количество производимых изделий, тем дешевле выходит конечная стоимость каждого. Для точного расчета стоимости изделия и сроков свяжитесь с менеджером.

Алексей

Ведущий специалист +7

Калькулятор стоимости изготовления

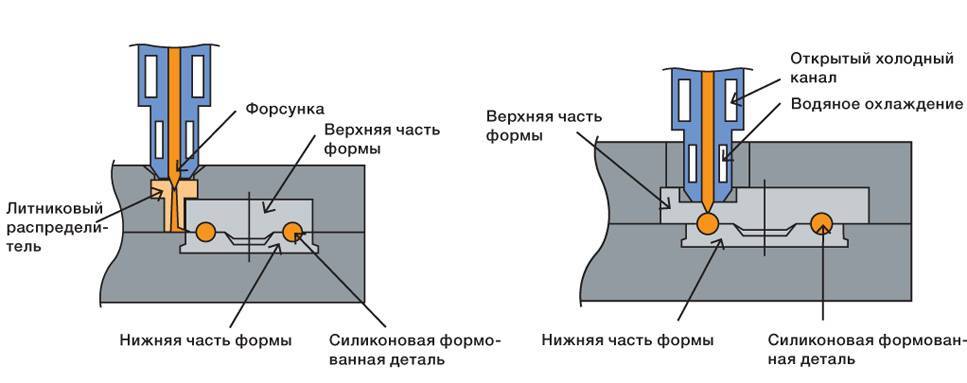

Машины для литья под давлением двухкомпонентных силиконов

При переработке двухкомпонентного силиконового каучука (Liquid Silicone Rubber, LSR) машины должны быть оснащены большим количеством оборудования, чем при переработке однокомпонентных силиконов. Установка для дозирования и смешивания многокомпонентных систем подает жидкие компоненты из бочек, в которых они поставляются. До входа в статический смеситель или центральный блок распределения с запорным клапаном пневматического управления компоненты и красители, если они применяются, остаются в отдельных шлангах. При этом они подаются по контуру циркуляции, т.е. клапаны открыты в течение всей фазы дозировки.

Соединительный патрубок от смесительно-дозировочной установки смонтирован на корпусе впрыскивающего узла. Перемешанные непосредственно перед тем компоненты дозируются во впрыскивающий узел под небольшим давлением. При этом давление не влияет на дозируемое количество.

Охлаждаемый впрыскивающий узел с бескомпрессионным шнеком

Пластифицирующий цилиндр литьевой машины должен оборудоваться термостатируемыми манжетами, чтобы температура цилиндра всегда была ниже 25 оС. Бескомпрессионный смесительный шнек с обратным затвором и цилиндрическим стержнем подает массу двухкомпонентного силиконового каучука к соплу. Для этого чаще всего применяют игольчатые запорные сопла с гидравлическим приводом для термостатирующей жидкости.

Блок управления соплом с управляющими рычагами смонтирован на узле впрыска. Для литья под давлением без литников в системе управления машиной может использоваться сложная головка игольчатого сопла. Необходимое для впрыска количество силиконового каучука подается специальным шнеком через обратный затвор к выходу из шнека. Напорное давление, регулируемо бесступенчато в зависимости от структуры материала, позволяет точно дозировать подачу. Работа ведется с блокировкой дозирования при средней частоте вращения шнека от 140 до 280 мин-1 и и температуре цилиндра и сопла от 5 до 25 оС.

Скорость впрыска должна регулироваться. Выдержки под давлением, например, во избежание образования усадочных раковин и избыточной дозы впрыска обычно не требуется. Давление на сопле и время блокировки дозирования должны в литьевой машине регулироваться бесступенчато. Увеличения фазы охлаждения не требуется, так как время вулканизации при температуре литьевой формы 210 оС, составляющее около 5 с/мм толщины стенки, сравнительно невелико. Более высокая по сравнению с другими эластомерами скорость вулканизации позволяет добиться увеличения объема производства формованных изделий.

Для различных узлов впрыска существуют наборы цилиндров для переработки двухкомпонентного силиконового каучука со шнеками диаметром от 18 до 40 мм. Это позволяет при коэффициенте заполнения 0.8 и плотности материала 1.2 г/см3 изготавливать литьем под давлением детали массой от 2 до 170 г. Низкая вязкость силиконового каучука обусловливает и низкое давление впрыска – от 100 до 300 бар.

Распределитель литников, вид литника и зажима, а также сечение и путь потока в формуемой детали также влияют на выбор необходимого давления впрыска. Благодаря низкому давлению впрыска изготовленные детали почти не имеют грата. При прерывании работы цилиндр опорожняют. При температуре сопла и цилиндра ниже 25оС материал не сшивается.

Для получения окрашенных силиконов дозировочный насос для красителя подает цветную пасту вблизи от входного отверстия в массу силиконового каучука. Изменение цвета возможно путем подачи новой краски.

Стоимость силикона

Отдельно остановимся на ценовом факторе сырья, немаловажном для процесса изготовления cиликоновой приманка своими руками. Ведь в большинстве случаев, как мы уже убедились, себестоимость продукта является основным катализатором к началу выполнения самостоятельных работ

Понятно, что старые приманки обойдутся рыболову в нулевую стоимость, но вот их отсутствие потребует определённых затрат на покупку нужного товара.

На данный момент стоимость такого материала как Эластолюкс, предлагающегося покупателю в мерной таре в 1 килограмм, обойдётся в 1220 рублей. Из чего можно легко подсчитать себестоимость получаемого по итогу одного экземпляра наживки исходя из его конечной массы. Благо для рыболова стоит отметить, что отходов при производстве практически не бывает, а получаемые обрезки или брак достаточно просто заново переплавить, получив достойный по свойствам продукт.

Упомянутые как перспективный для выпуска силиконок материал в виде компонентов Пенталаст 718 и Пенталаст 710, а также аналога компаундов в виде Виксинт К-18 обойдутся чуть дешевле. Килограмм этих материалов будет стоить порядка 800 рублей за вышеупомянутую килограммовую ёмкость, в комплекте с отвердителем или проще говоря отвердителем, способствующем застыванию отлитого в форму состава при комнатной температуре.

В продажах кроме килограммовой тары встречаются комплекты составов в более мелких упаковках, но как свойственно большинству расфасованного мелкими порциями продукта, цена на них, на порядок выше стандартных упаковок, что существенно повлияет в итоге на конечную стоимость изделия. Да и скорее всего для домашнего производства лучше иметь запас отлично сохраняющегося сырья с прицелом на выпуск более крупных партий перспективных и рабочих насадок.

Частые вопросы — ответы

Чем можно заменить силиконовые формочки?

Отличная альтернатива – стекло и керамика.

Какая у силикона электропроводность?

Обладает очень низкой электропроводностью.

Какой силикон лучше для изготовления форм?

Лучшие серии — E-Series, Mold Star Series, Equinox Series, Rebound Series.

Как склеить силиконовые изделия в домашних условиях?

Можно использовать специальный клей для эластичных изделий, силиконовый герметик, или огнем растопить порванные края и соединить.

Как сделать жидкую резину в домашних условиях?

Нужные ингредиенты – бура (1уп), клей ПВА (2 бутылки), вода (0.5 стакана), краситель, емкости и что-то для размешивания. В одной емкости соедините буру и воду, размешивайте до прозрачного состояния. В другой – клей и краситель. Перемешайте содержимое обеих посудин и подождите, пока жидкость застынет.

Сколько застывает силикон?

На период высыхания влияет много факторов – влажность и температура воздуха, толщина слоя. В среднем, за 15 минут образуется пленка, за 24 часа происходит отвердевание вещества. Кислотный герметик высыхает за 4-6 часов, нейтральный – за сутки. Так же примерное время «готовности» всегда указано на упаковке.

Окруженный заботой автомобиль выделяется из общего потока. Автолюбитель моет и полирует кузов, начищает пластиковые молдинги. Нередко объектом пристальной чистки оказываются покрышки. Как известно, эти детали теряют свой первозданный вид в течение первого года эксплуатации. Виной тому погодные условия и пылевая напасть. Результат – машина блещет, а резина отдает характерным серым оттенком, только отталкивающим взгляды.

Как делают шугаринг в салоне?

В салоне процедуру депиляции проводит косметолог либо мастер по депиляции.

Наш эксперт объясняет, как правильно сделать зоны подмышек и глубокого бикини:

— перед началом процедуры специалист тщательно моет руки с мылом и надевает одноразовые перчатки;

— выбранный участок обрабатывается специальным лосьоном перед депиляцией, затем наносится тальк;

— шпателем из баночки достается нужное количество сахарной пасты. Диана уточняет, что существует две основные техники шугаринга: процедуру можно делать специальной лопаточкой или мануально, то есть руками. Выбор методики зависит от обрабатываемой поверхности.

— в обязательном порядке мастер одной рукой контролирует натяжение кожи, а второй плавными движениями наносит карамельную пасту по направлению против роста волос (от тепла кожи клиента и рук косметолога состав хорошо распределяется, обволакивая каждый волосок), после чего резким отрывом по той же траектории снимает пасту по росту волос.

По окончании манипуляции кожу необходимо успокоить. Для этого используются мусс и сливки после депиляции. Впрочем, Диана Сагидова говорит, что в этом нет особой необходимости, поскольку, если работу выполняет профессионал, кожа не будет раздражена.

Как видите, самостоятельно изготовить чернитель для шин не составляет труда. Все ингредиенты находятся под рукой, а у некоторых стоимость копеечная. Но некоторыми не нужно злоупотреблять, чтобы не сократить срок службы ваших шин. Кроме того, данная процедура не только придает привлекательный эстетичный вид автомобилю в целом, он также продлевает «жизнь» резиновой поверхности. Обрабатывая, смягчаете её, кроме хозяйственного мыла, смываете растворы солей. Глицерин служит растворителем многих веществ, собираемых покрышкой за время эксплуатации, она покрывается защитной пленкой.

Кроме того, ими можно покрывать не только резину покрышек, но и пластиковые бамперы, элементы салона, коврики и другие поверхности. Так зачем переплачивать за магазинные аналоги, которые не всегда лучше и качественнее самоделок? Не верите? – Смотрите видео ниже.

Виды приманок, которые можно изготовить с помощью силикона

Силикон весьма податливый для отливки материал и в теории можно приготовить практически любую по форме насадку с множеством мелких и тонких элементов и различной фактурой. Главное – иметь нужную матрицу. Как правило, чаще всего отливают червей, как самый простой типаж для изготовления матричных форм. Цвет силикона красителями доводят до натуральной окраски живого червя, получая довольно реалистичный продукт.

Распространена отливка крупногабаритных виброхвостов, которых, как показывает практика, пока недостаточно в свободных продажах, а также двухсторонних твистеров, пользующихся успехом при спиннинговых рыбалках. Особняком стоит направление производства ракообразных форм с множеством ножек, щупалец и клешнёй различной величины. Футуристичные фантазийные формы полноценно способны дополнить любой спиннинговый арсенал, реально работающей по большинству видов хищника продукцией.

Где применяют силикон

Этот материал используется практически во всех сферах человеческой жизни — в строительстве, быту, медицине и на производстве. Популярность силикон заслужил благодаря своим уникальным и ценным качествам, которые отсутствуют у аналогов этого вещества.

Силикон способен уменьшать, наращивать процесс адгезии, а также придавать целевому предмету свойства гидрофобности. Этот универсальный материал способен сохранять свои базовые параметры при экстремально высоких, низких температурах и в условиях повышенной влажности. Помимо этого, силиконы обладают диэлектрическими характеристиками, биоинертностью, высокой степенью эластичности, долговечны и экологичны.

В промышленных масштабах силиконовые жидкости и эмульсии на их основе, используют в качестве антиадгезионных смазок для огромных тяжелых пресс-форм, изготовления гидрофобизирующих жидкостей, пластичных смазок, специальных масел, амортизационных, охлаждающих веществ, теплоносителей, герметиков и диэлектрических составов. Особенно популярными являются пеногасители, произведенные на основе силиконовых смесей.

Из этого материала производят силиконалкиды, силиконполиэфиры для различных покрытий, которые должны характеризоваться особой стойкостью и устойчивостью. Отсюда следует, что разного вида прокладки, втулки, кольца, манжеты, заглушки и другие детали можно использовать при температурах от минус 60о С и до плюс 200о С.

Еще одним свойством силикона является устойчивость к таким веществам, как озон, радиация, морская вода, ультрафиолетовое излучение, кипяток, спирт, кислотные растворы, щелочи, минеральные масла, различные топлива и электроразряды.

Отливаем форму

Компаунд – это двухкомпонентный материал, состоящий из силиконовой пасты и затвердителя (катализатора). Это не совсем прямо силикон своими руками. Но все же.

Смешав эти компоненты в правильной пропорции, вы получите чудо-смесь для отливания каких угодно форм.

Катализатор не дает силикону так быстро застывать, как в первом случае.

Итак. У вас есть очень красивая форма и вам нужно ее копировать в формате силикон.

- Возьмите контейнер, проследите, чтобы он не имел щелей и не дал течь.

- Поместите в него модель пластиковой или гипсовой игрушки в виде мишки.

- Заполните ящик с моделью сухой смесью или песком, чтобы понять сколько силикона нужно будет для заливки с миллилитрах.

- Обрабатываем нашего мишку мыльным раствором или подсолнечным маслом, заливаем силикон.

- Продумайте заранее, чем вы закроете этот ящик герметично.

- Ждем приблизительно 15 мин.

- Разбираем контейнер, проверяем, чтобы силикон не прилипал к пальцам.

- Канцелярским ножом разрезаем силикон вдоль.

- Тиражируйте теперь эту форму с помощью полученной силиконовой формы сколько хотите.

Посредством жидкого или литого силикона можно делать формы на платине.

- Пенопластовую или гипсовую платину обрабатываем все тем же мыльным раствором.

- Кисточкой наносим жидкий силикон.

- Сначала прорабатываем детали, верхние слои обильно.

- Даем высохнуть. Здесь понадобится время.

- Снимаем силикон. Ловкость рук, как говорится, и никакого мошенничества.

Особенности реплик оригинальных дисков

Если перед вами стоит задача – купить недорогие автомобильные диски, Replica станет идеальным вариантом. Главной причиной популярности дисков Replica является то, что они полностью идентичны оригинальным изделиям как по своим характеристикам, так и по дизайну. Они с легкостью выдерживают нагрузку, на которую рассчитаны их прообразы.

Колесные диски Replica подходят практически ко всем маркам автомобилей. Единственное, что их отличает от оригиналов, так это отсутствие маркировки изготовителя (например, Honda или Toyota). Диски Replica отлично закрепляются, и никогда не возникает проблем с их установкой. Подбор дисков очень схож с процедурой подбора шин, это можно делать по типоразмеру и по производителю.

К автомобильным дискам Replica на заводе-изготовителе предъявляются высокие требования, такие же, как на заводах-изготовителях оригинальной продукции, поэтому они всегда очень точно соответствуют всем необходимым стандартам. Контроль осуществляется в несколько этапов и по многочисленным параметрам, таким образом и достигается этот высокий уровень качества.

Цена автомобильных дисков Replica значительно меньше цены оригинальных дисков, но эксплуатационные характеристики у них одинаковые. К таким характеристикам относят надежность, безопасность, уровень взаимодействия с другими узлами автомобиля.

Обратитесь за помощью к консультантам нашего магазина, они помогут вам подобрать правильный и красивый диск для автомобиля.

Как сделать силикон в домашних условиях

Первый способ

Для приготовления силиконового каучука (полидиэтилсилоксана) понадобятся жидкое стекло и этиловый спирт. Берется пластиковая емкость, в которую наливаются компоненты в равных пропорциях и аккуратно перемешиваются любым инструментом. Когда смесь загустеет, нужно доводить до состояния пластилина разминая руками.

Далее, из силиконовой массы можно лепить необходимые формы, которые оставить затвердевать на некоторое время, пока изделие не станет твердым.

Второй способ

- 150 г уайт-спирита;

- 1 капля акриловой краски;

- 3 капли жидкого глицерина;

- 30 г силиконового герметика.

Для изготовления силикона нужно погрузите герметик в емкость, добавить туда краску, глицерин и уайт-спирит. Раствор нужно перемешивать до получения однородной массы. С этим раствором можно работать не более пяти часов, так как после этого времени он затвердевает.

Третий способ

Нужно взять равное количество силиконового герметика и картофельного крахмала. Перемешивать массу около 10 минут, пока силикон не начнет легко отставать от рук, тогда можно приступать к изготовлению необходимой формы.

Четвертый способ

Берется желатин и глицерин в равных пропорциях, тщательно перемешиваются. Затем раствор нужно греть на водяной бане примерно 10 минут, постоянно перемешивая

Важно не допустить закипания желатина, иначе может появиться резкий неприятный запах

Пятый способ

Он используется для изготовления силикона для форм своими руками. Для этого нужно взять форму немного большего размера, чем копируемый объект. На дно формы наливается немного силикона и оставляется до застывания — это основание предмета.

Толщина основания должна быть один сантиметр и более, чтобы «домашняя резина» надежно обертывала предмет со всех сторон. Если форма выйдет тонкой, тогда быстро порвется при извлечении прототипа или совсем не будет держаться.

Затем прототип окунается в емкость с желатином для избавления от воздушных пузырей, а затем быстро переносится на дно формы, чтобы приклеился. Затем форму нужно полностью заполнить силиконом. Хорошо подойдет самодельная смола из четвертого способа, которая твердеет очень быстро. Сразу после остывания форму необходимо разобрать, сделать надрез и аккуратно извлечь прототип.

На последнем этапе, потребуется замешать и залить в форму эпоксидную смолу. Застывший отливок извлечь будет сложно, поэтому нужно будет полностью разорвать силикон.

Как сделать форму для заливки силикона

Форма для отливки также чаще всего изготавливается самостоятельно в домашних условиях с применением нехитрой технологии, основанной на подготовке оттиска будущей приманки. Проще всего матричную формочку изготовить из строительного или же стоматологического гипса. Некоторые умельцы достаточно эффективно применяют для этих целей оргстекло или пластмасс. Применение данных материалов для изготовления форм потребует больших трудозатрат и вложений, но станет оборудованием, с которым можно будет работать довольно долгий по продолжительности срок и произвести гораздо больше приманок, не опасаясь за её разрушение.

Гипс

Технология работы с гипсом проста и под силу даже новичку, пытающемуся начать производство отливок из силикона. Процесс состоит из замешивания гипсовой смеси в соотношении 4-х долей к доле воды и тщательном перемешивании в течение 1–2 минут до получения пластичной массы. После формирования объёмного тела с ровными плоскостями типа параллелепипеда, чего добиваются, заполняя тарную пластмассовую коробку из-под любого продукта, прототип приманки вдавливают в заготовку, получая оттиск. На оттиске можно сформировать рифлёности или насечки при помощи чертилки или лопатки по своему пониманию конечного продукта или изменить его форму выравнивая или искривляя плоскости и регулируя объём.

После достижения необходимого результата по получению матричной формы ей дают застыть при температуре в 20–22 градуса. После полного затвердения матрица готова к началу основных литейных работ. Недостатком гипсовой формы станет лишь её хрупкость, поэтому рыболову стоит беречь полученный оттиск, оберегая от ударов и избыточного давления другими предметами.

Как размягчить резину в домашних условиях?

В домашних условиях размягчить резину можно при применении различных материалов. Наибольшее распространение получили:

- Нашатырный спирт.

- Керосин.

- Касторка и силикон.

Восстановление резины в домашних условиях

Высокая температура также приводит к тому, что каучук становится более мягким, но снижается показатель износостойкости.

Керосин

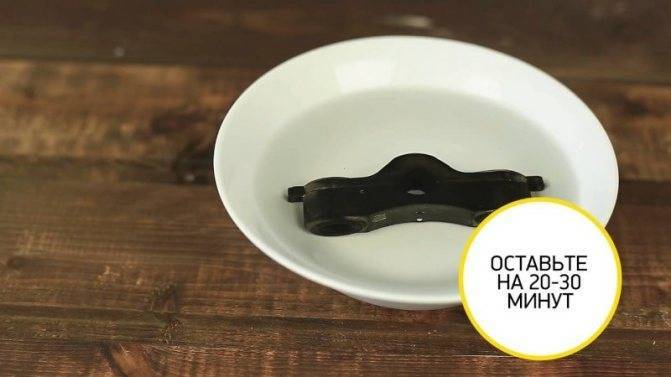

При рассмотрении того, как размягчить резину многие уделяют возможности применения керосина. Подобное вещество способно восстанавливать показатель эластичности.

Особенности применения заключаются в том, что изделие размачивается в специальной ванной, после чего поверхность тщательно промывается и высушивается. Если протяженность изделия большая, то ее можно свернуть. Выдерживается в керосине для размягчения в течение нескольких часов, так как керосин действует не сразу.

Нашатырный спирт

Это вещество получило широкое распространение, оно также может сделать изделие более мягким. Процедура выглядит следующим образом:

- Выбирается емкость подходящего объема.

- Нашатырный спирт разводится в воде для получения требующего раствора.

- Изделие помещается в раствор на час для размягчения.

- После этого размягченный элемент достается и промывается чистой водой.

Сушка проводится при комнатной температуре. Стоит учитывать, что высокая и низкая температура всегда негативно отражаются на состоянии резины.

Силикон и касторка

Недлительный эффект можно достигнуть в случае использования силикона и касторки. Среди особенностей применения отметим следующие моменты:

- Силикон оказывает только временное воздействие. Его можно приобрести в специализированных магазинах.

- После смазывания нужно подождать некоторое время. Силикон может впитаться в структуру, сделав ее более эластичной.

После получаса резина будет готова к использованию. Стоит учитывать, что достигнутый эффект будет временным

При рассмотрении того, чем можно размягчить подобный материал, можно уделить внимание и касторке

Резина силиконовая CASTALDO SHS Fuchsia (фуксия, розовая, #804) (2,27 кг в листах)

Описание:

Силиконовая резина специально разработана для тиражирования восковых моделей ювелирных изделий.

Можно использовать для непосредственной отливки в нее низкотемпературных металлов с Т плавления до 315С.

Исключительная прочность на разрыв.

Серия GELATO различных цветов, удобно для быстрого определения типа изделий по использовании различных цветов одного типа SUper High Strength резины!Технические характеристики: Т вулканизации 165-175С. Усадка — менее 2,3% Прочность на разрыв — 21,2 n/mm Растяжение на разрыв — 667% Предел прочности на разрыв — 8,3 n/mm2 Не допускается смешивание силиконовой резины с другими составами на основе природного каучука (Gold, White, No-Shrink Pink).

Купить

Виды силиконовой резины

Силикон имеет строение в виде кремний – кислородной цепи. Сбоку к ней присоединены молекулы органики, имеющие связь с молекулами кремния.

Силикон

Иногда боковые соединения связывают между собой молекулярные цепи, которые являются основой силикона. Изменяя длину такой цепи, количество присоединенных органических групп и связей, которые они образуют, позволяет получать силиконовые резины с различными техническими характеристиками.

Силиконы можно разделить на группы:

- жидкости;

- эластомеры;

- смолы.

Силиконы разделяют исходя из их молекулярного веса, уровня сшивки, а также количества органических групп, соединенных с молекулами кремния.

Ни один вид каучука ни природный, ни синтетический не в состоянии обеспечить эксплуатацию изделий при температуре порядка 300 градусов.

Силиконовая резина Elastosil

В качестве примера можно рассмотреть силиконовую резину Elastosil, пожалуй, обладающая всеми характеристиками, присущими силикону. Эта резина обладает стойкостью к маслам и износу. Ее применяют для литья деталей, эксплуатирующихся в масляной среде под воздействием повышенных температур. Кроме этого, типа под торговой маркой Elastosil выпускают следующие типы силиконовых резин:Резина, содержащая в рецептуре сульфат бария. Ее применяют в рентгеновских аппаратах.Морозостойкая резина, которая сохраняет работоспособность при температуре в – 100 градусов. Резина этого типа устойчива к воздействию радиации.

Кабельная резина

Кабельная резина, обладающая хорошими изоляционными свойствами, стойкостью к действию повышенных температур и обладающая стойкостью к радиации. Резина этого типа не горит и не воспламеняется.