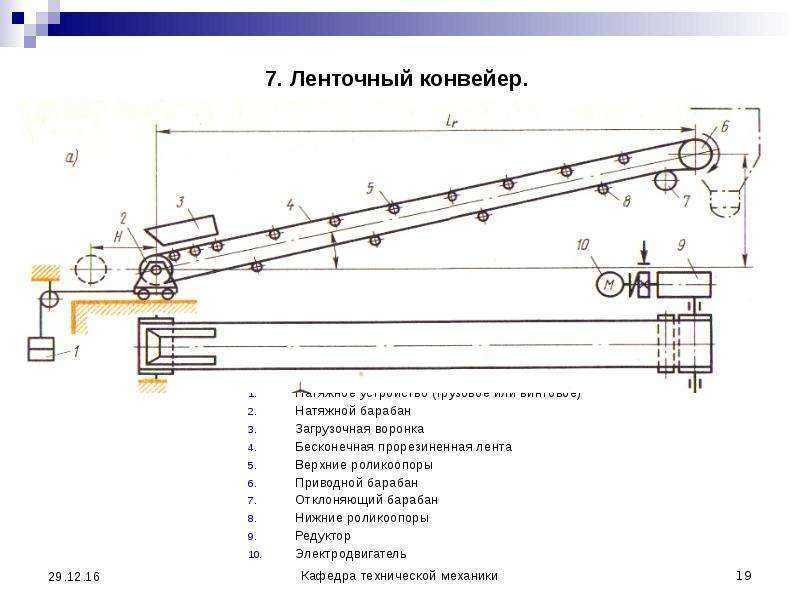

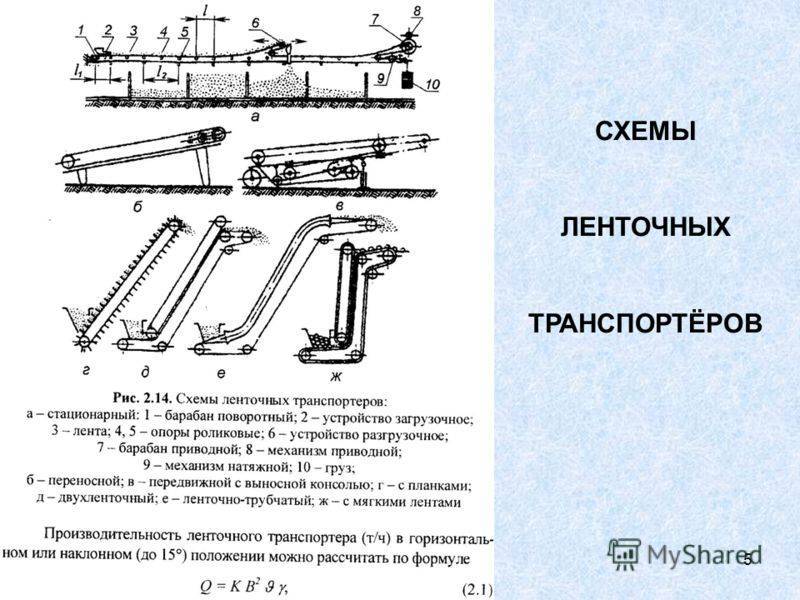

Устройство ленточного конвейера

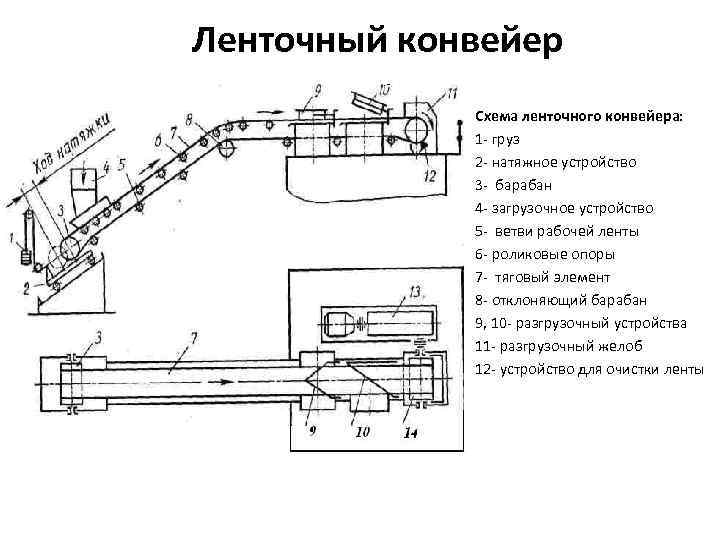

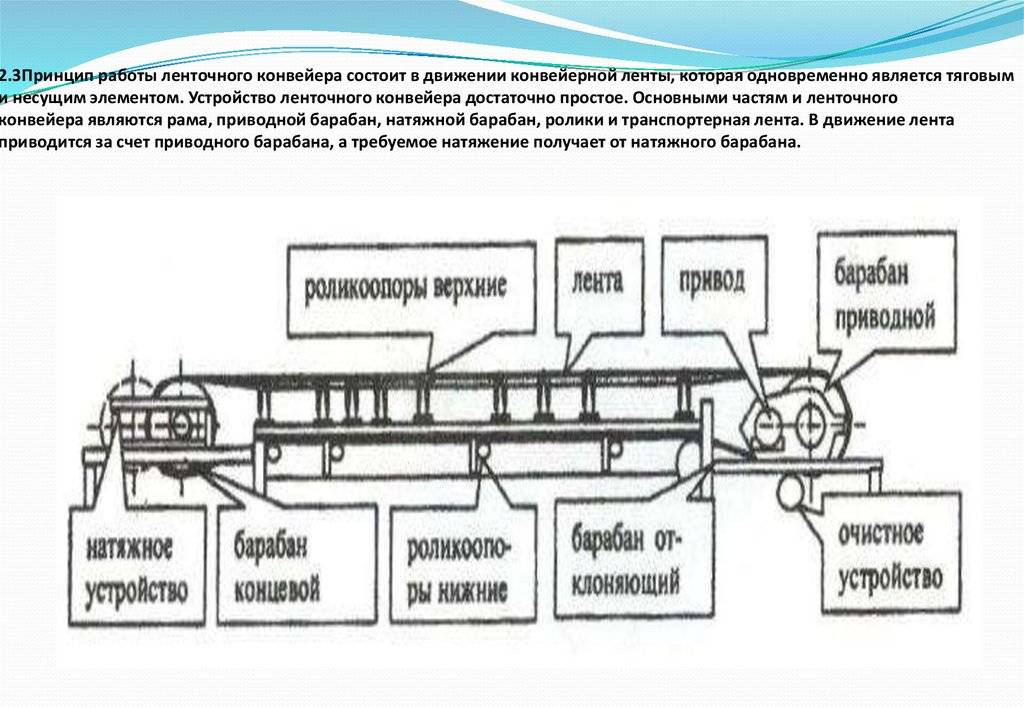

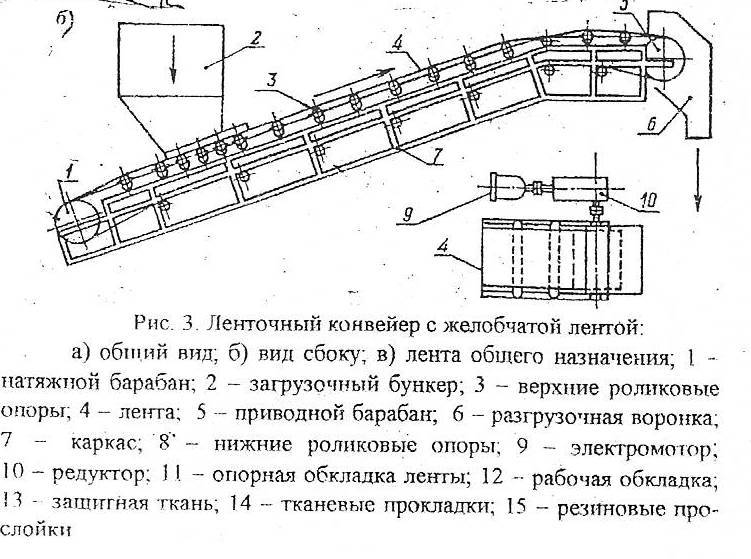

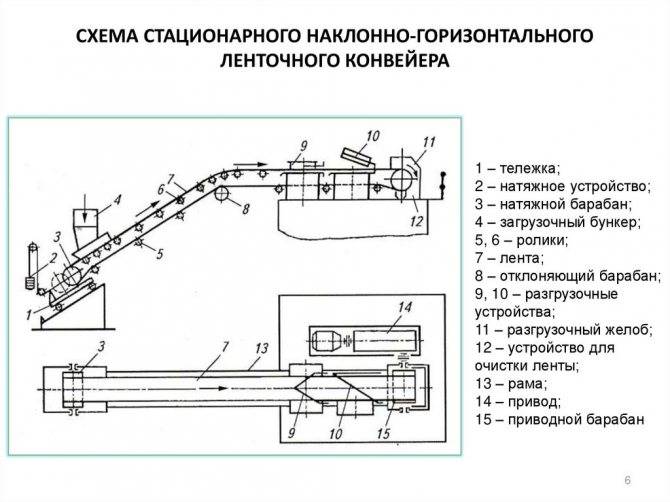

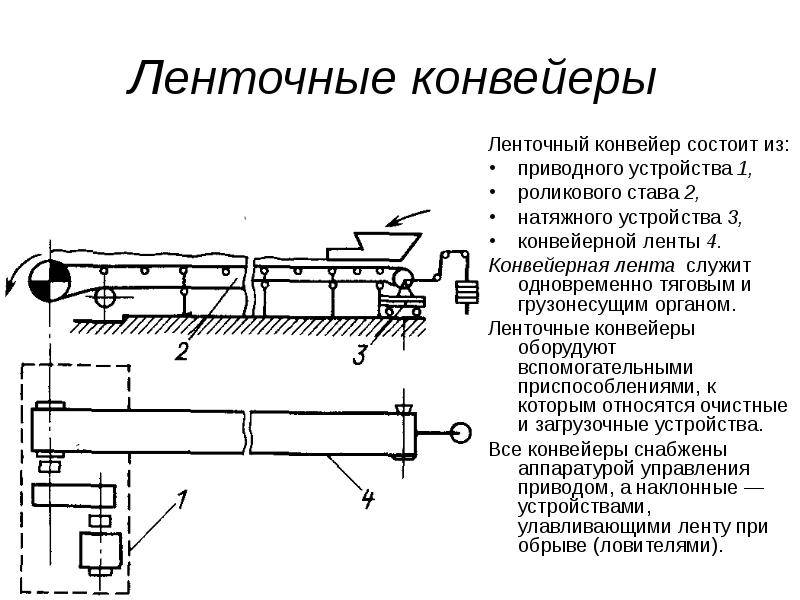

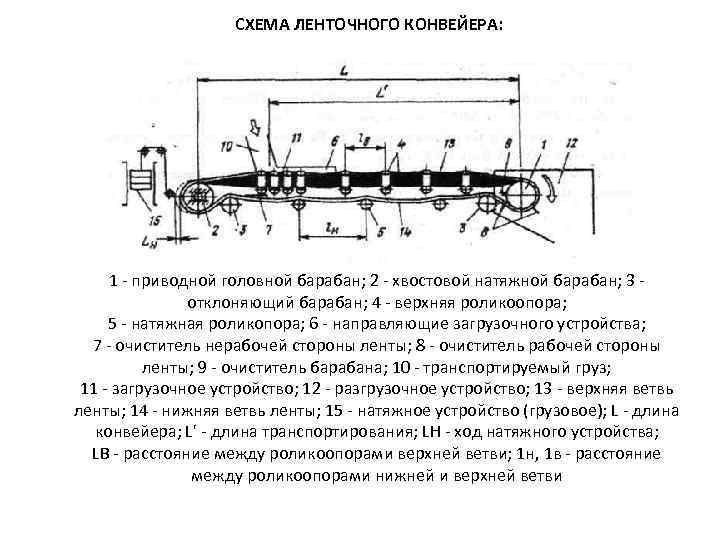

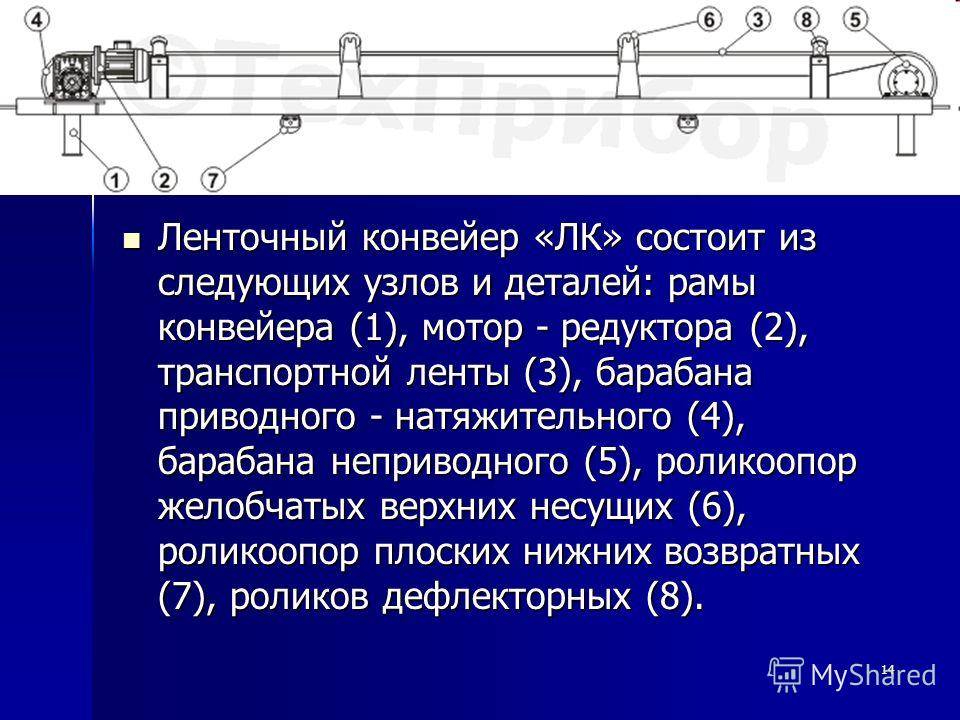

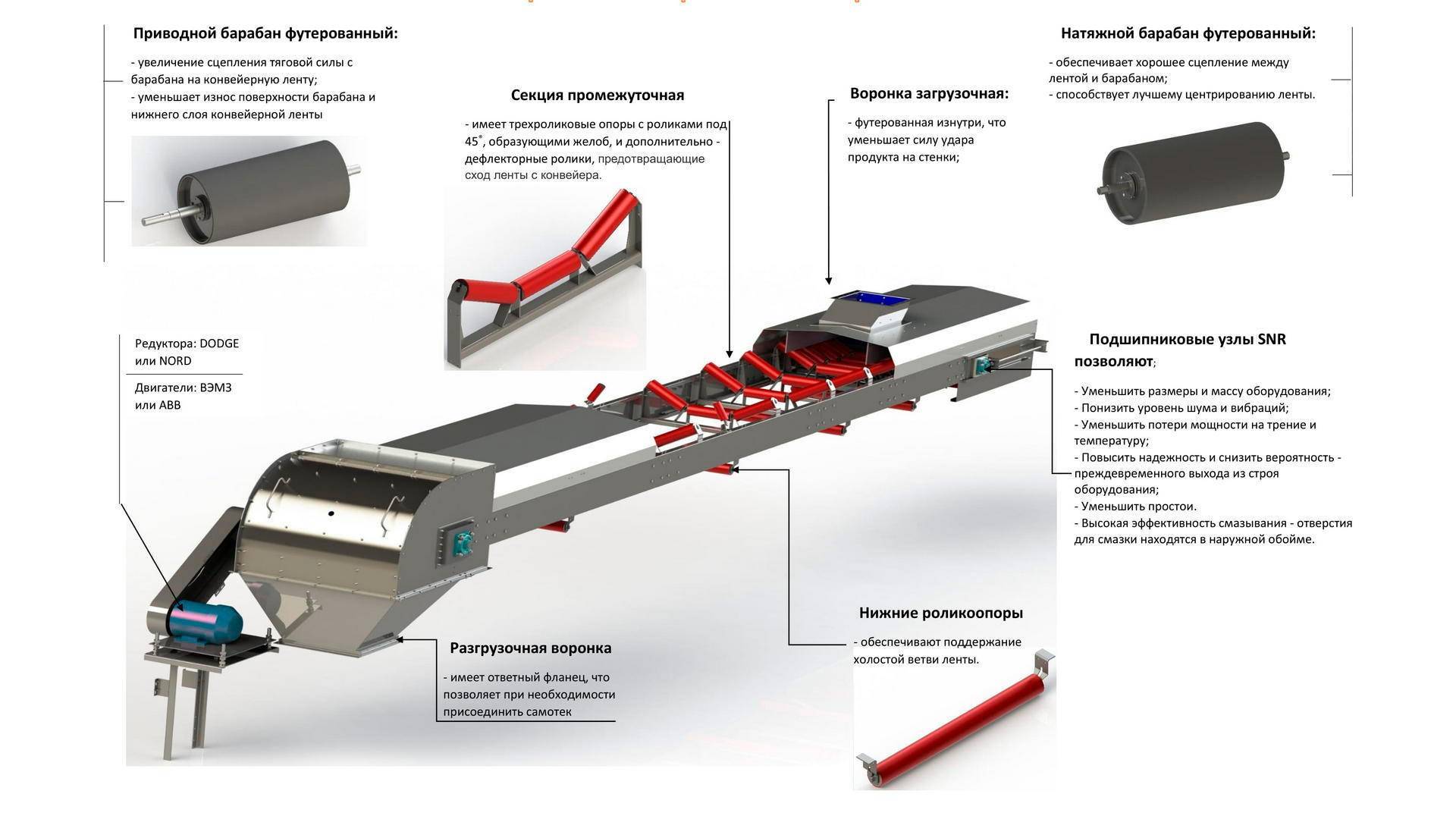

Основными частями ленточного конвейера являются рама, приводной барабан, натяжной барабан, ролики конвейера, транспортерная лента.

На раме закреплены ролики, по которым транспортерная лента скользит, и перемещает груз в пространстве. Для натяжения ленты служит два больших ролика, называемых барабанами. Один из них — натяжной, закреплен на подшипниковом узле и служит для регулировке натяжении ленты. Другой — приводной барабан конвейера, закреплен на противоположном конце конвейера и имеет специальный вал, который соединен с электродвигателем через редуктор. Собственно с помощью передачи вращательного движения от электродвигателя или мотор-редуктора к приводному барабану, и происходит движение ленты транспортера.

Преимущества ленточных конвейеров перед другими способами транспортировки налицо. Во-первых, благодаря значительной скорости движения ленты обеспечиваются высокая эффективность и производительность промышленных процессов. Во-вторых, подобный конвейер потребляет относительно мало энергии. В-третьих, надежная конструкция устройства даже при длительном сроке эксплуатации обеспечивает качественное выполнение задач.

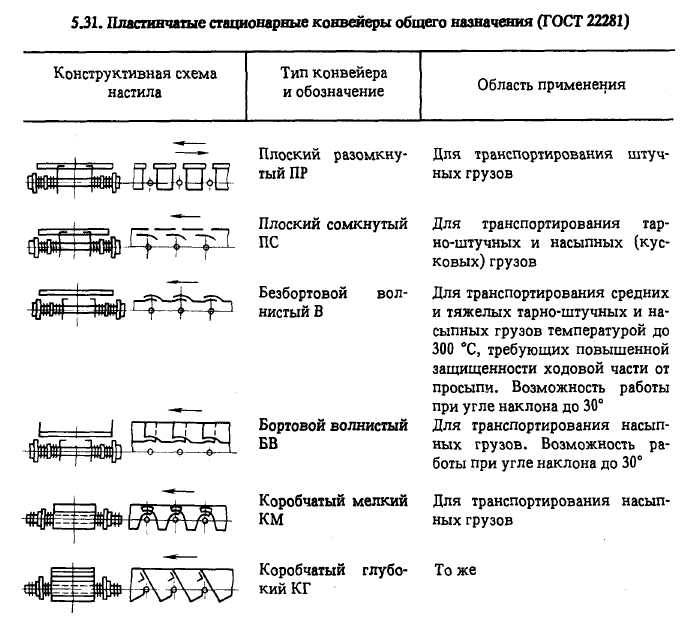

Транспортировку штучных грузов обычно производят на конвейерах, имеющих ленты гладкого типа. Для мелких грузов и сыпучих материалов предусмотрена возможность перемещения по ленте с рифленой структурой основания. Именно такой тип устройства ленточного конвейера обеспечивает максимальное КПД. Существует несколько видов рифления – в виде ромбов, треугольников, пирамидальный тип и др. Транспортируемый груз можно перемещать под наклоном до 45° за счет поперечно установленных перегородок высотой до 20 см. Эффективная работа предприятия возможна, благодаря наличию конвейеров, имеющих разные типы лент: резинотканевую, брезентовую, сетчатую, специальную пищевую. В зависимости от характеристик конкретного груза/товара процесс транспортировки осуществляется на специально предназначенном для него конвейере.

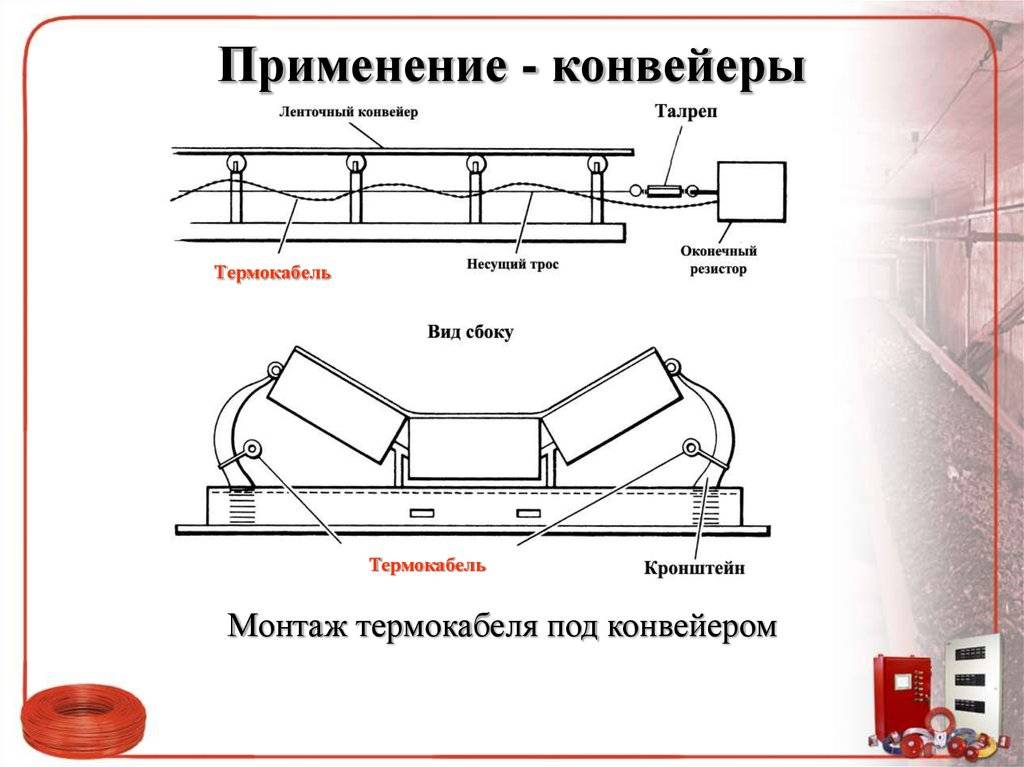

Установка транспортеров возможна не только в отапливаемых помещениях, но и в зданиях, не имеющих обогрева, и на открытом воздухе. Для оптимальной работы транспортеров рекомендуется их эксплуатация при температуре от-50 до +45 °С. Вспомогательное оборудование, установленное на конвейере, позволяет осуществлять процессы транспортировки грузов при температуре, достигающей 200°С, обеспечивая надежную работу встроенных механизмов.

Большинство ленточных конвейеров оснащено специальными устройствами, предупреждающими падение грузов, и очищающими поверхность от просыпавшихся материалов. Постоянное расширение областей применения возможно благодаря новым технологиям, позволяющим улучшить конструктивно-технологические параметры конвейеров. Усовершенствование процессов работы транспортеров снижает оборачиваемость ленты, уменьшает количество промежуточных перегрузок и повышает срок эксплуатации ленточных конвейеров. Появление лент из морозостойких материалов и особых сортов смазки, предназначенных для холодных условий, область применения и особенности устройства ленточных конвейеров расширяется вплоть до районов, относящихся к Крайнему Северу.

Винтовые конвейеры

Винтовыми конвейерами или шнеками называют машины непрерывного действия, предназначенные для транспортирования насыпных и тестообразных грузов с помощью винта, вращающегося в желобе (кожухе). Загружаемый материал перемещается вдоль желоба аналогично гайке при вращении винта без осевого перемещения его в опорах. Винтовые конвейеры или транспортные винты (шнеки) применяют в основном для перемещения пылевидных, мелкозернистых и мелкокусковых материалов в горизонтальном и наклонном (до 20 град.) направлениях.

Рабочим элементом конвейера является винт с правым и левым направлением витков. Винт закрепляется на пустотелом валу, составленном из отдельных участков длиной 2 – 4 м и поддерживаемом концевыми и промежуточными опорами на самоустанавливающихся подшипниках качения и скольжения с надежным уплотнением. Вращение на вал горизонтального винтового конвейера передается от электродвигателя через редуктор и муфту; для передачи вращения на вал наклонного конвейера дополнительно устанавливают конический редуктор.

К положительным свойствам винтовых конвейеров относятся простота конструкции и ухода, высокая герметичность, удобство загрузки и выгрузки, возможность выполнения технологических операций при перемещении материала (сушка, обжиг, смешивание и др.).

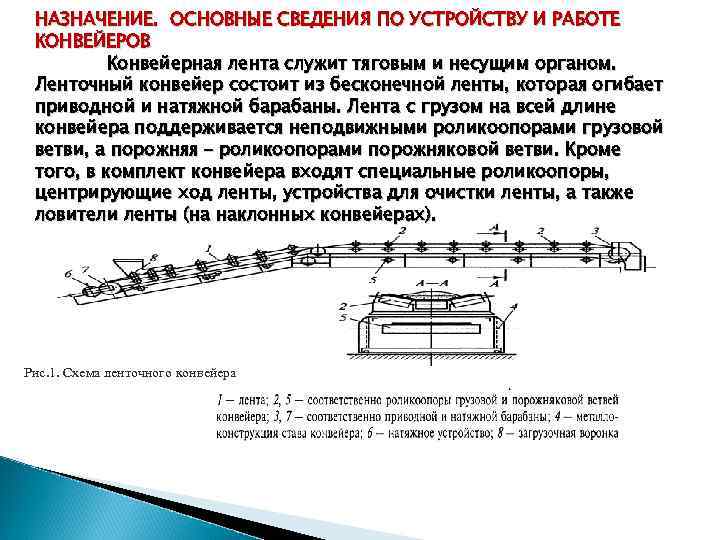

Конвейер ленточный

Ленточные конвейеры наиболее производительный вид непрерывного транспорта, используемый для транспортировки сыпучих (мелкокусковатых), с насыпной плотностью не более 1,5 т/м3, тарных или штучных грузов с различной производительностью и скоростью движения конвейерной ленты. Расстояние транспортирования может достигать до 300 м, а их трасса может иметь различную схему, что позволяет приспосабливать конвейеры к условиям производства и местности.

Технические характеристики и принцип действия ленточных конвейеров

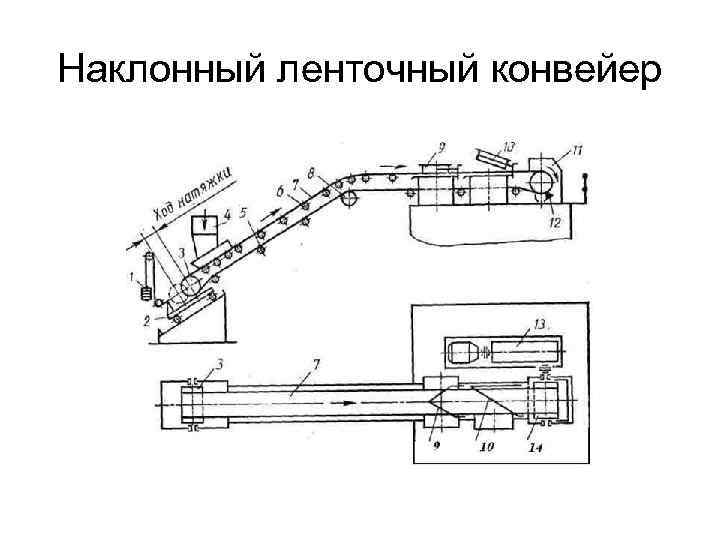

Ленточный конвейер условно можно разбить на три части: головную, среднюю и хвостовую. Конвейеры могут устанавливаться горизонтально или наклонно до 18 градусов в зависимости от транспортируемого материала и скорости движения ленты. Разгрузка конвейера производится в головной части, или в средней (для этого применяются плужковые сбрасыватели или разгрузочные тележки). В качестве несущего и тягового органа применяется резинотканевая лента на основе ткани ТК-100. Исходя из этих показателей 2-х прокладочная лента на ткани ТК-100-2 может с успехом заменить 4-5 прокладочную на ткани БКНЛ-65-2. При этом она ещё имеет и меньший вес и толщину, что положительно сказывается на сроке службы конвейерной ленты. Загрузка конвейера производится в хвостовой части специальным загрузочным устройством. Механизмы подъема, опускания и выдвижения с длиной транспортирования до 40 м. и шириной ленты 500 – 650 мм.. C длиной транспортирования до 200 м. и шириной ленты 500 мм., 650 мм., 800 мм., 1000 мм.

Конвейера ленточные для тарных или штучных грузов изготавливаются трех видов:

Конвейера ленточные для тарных или штучных грузов изготавливаются трех видов:

| Конвейер У2-УЛК-50/1 | Конвейер У2-УЛК-65/1 | Конвейер У2-УЛК-80/1 | |||||||||||||

| 00 | 01 | 02 | 03 | 04 | 00 | 01 | 02 | 03 | 04 | 00 | 01 | 02 | 03 | 04 | |

| Производительность: т/ч γ=0,75 т/м3 продукта (зерна) | 100 | 175 | 350 | ||||||||||||

| Скорость ленты, макс. м/с | 2,5 | 2,5 | 2,5 | ||||||||||||

| Ширина ленты, мм | 500 | 650 | 800 | ||||||||||||

| Длина транспортирования, м – Lк | 47 | 92 | 137 | 197 | 270 | 47 | 67 | 97 | 142 | 197 | 17 | 37 | 52 | 87 | 117 |

| Установленная мощность, кВт | 3* | 5,5* | 7,5* | 11* | 15* | 3* | 5,5* | 7,5* | 11* | 15* | 3* | 5,5* | 7,5* | 11* | 15* |

| Масса 1 п.м. средней части, кг | 20 | 23 | 26 | ||||||||||||

| Ширина колеи тележки В1, мм | 770 | 1010 | 1070 | ||||||||||||

| Высота става, Н, мм | 735 | 735 | 735 | ||||||||||||

| Тип тележки | ТР-50м | ТР-65м-1щ | ТР-80-1щ |

*При работе с тележкой ТР мощность увеличивается. 50х3 ГОСТ 10704, из трубы прямоугольной 80х60х3,5 ГОСТ 8645

| Конвейер У2-УЛК-50- П1 | Конвейер У2-УЛК-65- П1 | Конвейер У2-УЛК-80- П1 | |||||||||||||

| 00 | 01 | 02 | 03 | 04 | 00 | 01 | 02 | 03 | 04 | 00 | 01 | 02 | 03 | 04 | |

| Производительность: т/ч γ=0,75 т/м3 продукта (зерна) | 100 | 175 | 350 | ||||||||||||

| Скорость ленты, макс. м/с | 2,5 | 2,5 | 2,5 | ||||||||||||

| Ширина ленты, мм | 500 | 650 | 800 | ||||||||||||

| Длина транспортирования, м – Lк | 47 | 92 | 137 | 197 | 270 | 47 | 67 | 97 | 142 | 197 | 17 | 37 | 52 | 87 | 117 |

| Установленная мощность, Квт | 3 | 5,5 | 7,5 | 11 | 15 | 3 | 5,5 | 7,5 | 11 | 15 | 3 | 5,5 | 7,5 | 11 | 15 |

| Высота става, Н, мм | 735 | 735 | 735 | ||||||||||||

| Высота трассы Н1, мм Исполнение 2 | до 5000 | до 4000 | до 3000 | ||||||||||||

| Минимальный радиус R 1 Исполнение 2, м | 50 – 60 | 75 – 90 | 10 – 150 | ||||||||||||

| Мощность при исполнении 2, кВт | 5,5 | 7,5 | 11 | 15 | 18 | 5,5 | 7,5 | 11 | 15 | 18 | 7,5 | 11 | 15 | 18 | 22 |

| Конвейер У2-УЛК-50-П2 | Конвейер У2-УЛК-65-П2 | Конвейер У2-УЛК-80-П2 | |||||||||||||

| 00 | 01 | 02 | 03 | 04 | 00 | 01 | 02 | 03 | 04 | 00 | 01 | 02 | 03 | 04 | |

| Производительность: т/ч γ=0,75 т/м3 продукта (зерна) | 100 | 175 | 350 | ||||||||||||

| Скорость ленты, макс. м/с | 2,5 | 2,5 | 2,5 | ||||||||||||

| Ширина ленты, мм | 500 | 650 | 800 | ||||||||||||

| Длина транспортирования, м – Lк | 47 | 92 | 137 | 197 | 270 | 47 | 67 | 97 | 142 | 197 | 17 | 37 | 52 | 87 | 117 |

| Установленная мощность, кВт | 3 | 5,5 | 7,5 | 11 | 15 | 3 | 5,5 | 7,5 | 11 | 15 | 3 | 5,5 | 7,5 | 11 | 15 |

| Высота става, Н, мм | 735 | 735 | 735 | ||||||||||||

| Масса 1 п.м средней части | 140 | 17,5 | 19,0 |

8 Методы испытаний

8.1 Средства испытаний

8.1.1 Средства измерений, испытательное оборудование и материалы, необходимые для проведения испытаний, рекомендуется указывать в методике испытаний.

8.1.2 Стандартизованные средства измерений должны быть поверены в соответствии с требованиями ПР 50.2.006 []; нестандартизованные – аттестованы по ПР 50.2.009 [].

8.1.3 Погрешности средств измерений должны быть не более:

±0,3 %- при измерении линейных размеров до 10000 мм;

±0,5 %»»линейных размеров св. 10000 мм;

±0,02 рад (1°)»»угловых величин;

±2,5 %»»массы;

±2,5 %»»времени;

±1 °С»»температуры;

±2 %»»усилий до 1000 Н.

8.2 Подготовка к испытаниям

С конвейером, предъявляемым на испытания, в зависимости от вида испытаний представляют следующую сопроводительную документацию:

программу и методику испытаний;

эксплуатационную документацию по ГОСТ 2.601;

НД на серийно выпускаемый конвейер;

акт приемосдаточных испытаний и протокол предшествующих периодических испытаний (для периодических испытаний);

комплект рабочих чертежей серийного производства.

8.3 Проведение испытаний

8.3.1 Визуальный контроль конвейеров и их составных частей проводят без снятия и разборки агрегатов. При этом проверяют:

комплектность сопроводительной документации;

комплектность и правильность монтажа конвейера в целом и его составных частей;

правильность выбора рабочей стороны и качество стыка конвейерной ленты;

отсутствие видимых повреждений агрегатов и деталей, некачественно выполненных покрытий, сварных швов и крепежных соединений;

состояние уплотнений, отсутствие течи масла;

заправку агрегатов конвейера смазочными материалами в необходимых объемах;

качество сборки и монтажа узлов и агрегатов;

8.3.2 Проверку момента приведения ролика и барабана во вращение проводят не менее чем у 0,5 % роликов и не менее чем у 10 % барабанов. Проверку проводят в специальном приспособлении приложением усилий к наружной поверхности обечайки.

При проверке работы конвейера на холостом ходу контролируют:

скорость ленты;

действие натяжного устройства ленты;

равномерность вращения барабанов и роликов;

ход и центрирование верхней и нижней ветвей ленты на барабанах и роликах. Допустимое отклонение ленты от продольной оси конвейера – не более половины разности между длиной обечайки приводного барабана и шириной ленты;

работоспособность предохранительных устройств и устройств управления методом четырехкратного включения и выключения.

8.3.4 Проверку работы конвейера под нагрузкой проводят с целью оценки работоспособности и безопасности конвейера и его составных частей после проверки по . После достижения номинальной скорости движения ленты конвейер постепенно загружают. При этом контролируют:

правильность загрузки конвейера в продольном направлении и центрирование перемещаемого груза на ленте (визуально);

стабильность положения перемещаемого груза на ленте (визуально);

действие тормозов (при четырехкратном пуске и торможении конвейера определяют путь и время торможения и отпускания тормозов);

действие натяжного устройства конвейерной ленты путем двукратного натяжения и ослабления ленты, при этом ленту каждый раз следует разгонять до номинальной скорости;

температуру подшипников всех узлов конвейера. Контроль проводят при помощи датчиков температуры. После непрерывной работы конвейера не менее 2 ч температура подшипников не должна превышать: 40 °С – для подшипников с консистентной смазкой и 70 °С – для подшипников с жидкой смазкой;

ход и центрирование верхней и нижней ветвей ленты на барабанах и роликах;

работу ограничителя обратного хода наклонных конвейеров при загруженной ленте и отключенном приводе;

соблюдение требований по вибрации, шуму и уровню концентрации пыли в рабочей зоне конвейера, приведенных в ГОСТ 12.2.022.

Устройство и конструкция натяжной и приводной станции

Привод ленточного конвейера состоит из двигателя, редуктора и нескольких соединительных муфт. В местах изгиба устанавливают роликовые или отклоняющие батареи, создающие плавный переход. Вся конструкция, вместе с приводом, монтируется на фундамент, который должен быть заложен предварительно. Приводная станция состоит из привода, а также загрузочной коробки, а та часть, где находится натяжное устройство и загрузочная воронка, именуется, как натяжная станция. Между этими двумя станциями находится средняя часть конвейера, она выполнена из нескольких линейных секций. Последние состоят из одинаковых линейных секций, соединенных между собой болтами. А сейчас давайте поговорим о том, какие бывают ленточные конвейеры и в чем их принципиальное отличие. Тут есть несколько интересных моментов.

Устройство ленточных конвейеров

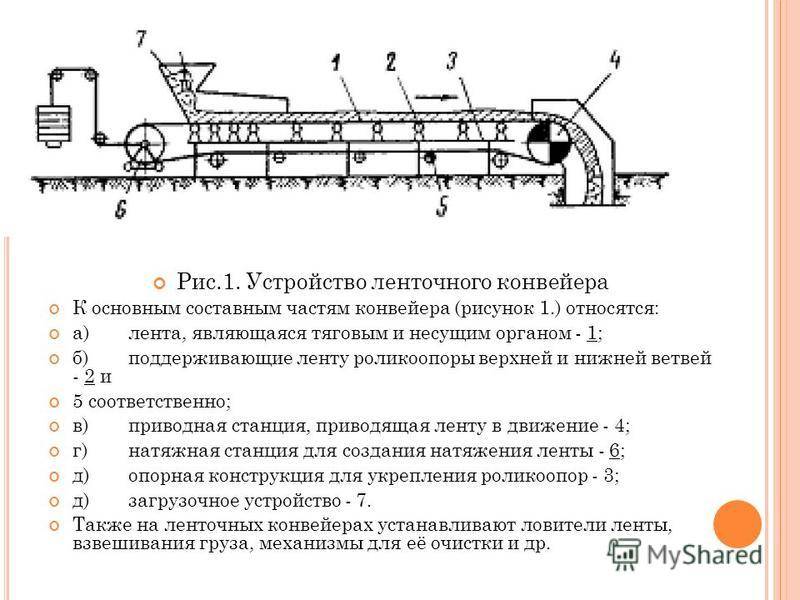

Конструкции транспортеров значительно отличаются в зависимости от их назначения, впрочем фактически они все состоят из следующих весомых частей и узлов:

- несущая рама;

- мотор;

- ведущий барабан;

- натяжной барабан;

- опорные валки;

- лента;

- система управления и подсобные устройства.

Несущая рама фиксируется на неподвижном или подвижном основании, она служит основой всей конструкции. На ней фиксируются опорные валки, по которой прокатывается транспортерная лента. Она приводится в движение ведущим (или приводным) барабаном. Рядом с ним либо даже на одном валу размещается мотор, приводящий в движение весь механизм. Момент вращения может передаваться на барабан и с удалённого энергетического источника при помощи ременных, цепных либо иных передач. Н такая схема применяется все реже и реже- легче, и эффектнее расположить мотор который работает от электричества конкретно на раме. второй барабан называют натяжным, он крутится на валу, который может передвигаться вдоль рамы и создаёт натяжение ленты.

Во время работы с сыпучим грузом конвейер снабжают бортами, не дающими ему рассыпаться.

Конструкция ленты разнится в зависимости от характера транспортируемых грузов. Для работы с сыпучими материалами часто устанавливают ребра, поперечные или под угол. Ребра делаются вместе с этим с лентой, тогда их называют рифлеными. Рифление тоже может быть треугольным, прямым, трапециевидным.

Некоторые предметы чаще передвигают на гладких транспортерах. Ленты делают из прорезиненной ткани, специализированных устойчивых к износу пластиков, железных сегментов.

Рабочий принцип ленточного конвейера очень прост:

- натяжной барабан обеспечивает натяжение лены и ее сцепление с ведущим барабаном;

- приводной барабан приводит ленту в движение;

- груз ложиться или насыпается на рабочую ветвь в начало ленты;

- он едет на ней до барабана и там ссыпается в бункер, снимается работниками или механизмами либо подается на следующий транспортер.

Продуктивность конвейера устанавливается большинством факторов, среди них:

- мощность мотора;

- скорость движения ленты;

- ширина транспортера;

- угол уклона.

Зависит продуктивность и от характера транспортируемого материала.

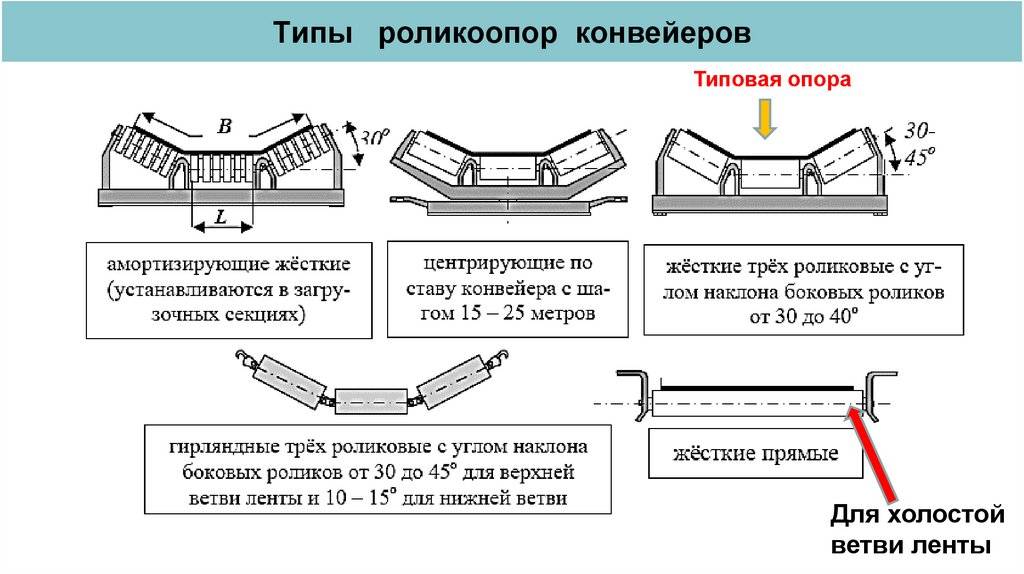

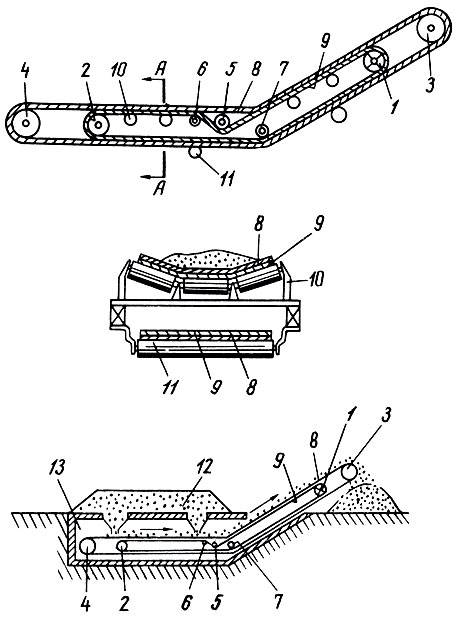

Устройство и принцип работы ленточного конвейера

Ленточный конвейер состоит из опорной рамы 1, приводного 13 и натяжного 9 барабанов. Натяжной барабан монтируется на подвижной раме 6, передвигающийся по направляющим 5. Рабочий орган ленточных конвейеров — прорезиненная лента 11. Верхняя ветвь ленты, несущая на себе транспортируемый груз и одновременно выполняющая роль тягового органа, называется рабочей, а нижняя 2 — холостой. Рабочая ветвь ленты поддерживается желобчатыми или плоскими роликоопорами. Холостая ветвь ленты поддерживается плоскими роликоопорами 3. Желобчатая роликоопора состоит из трёх или пяти роликов 16, поддерживаемых кронштейнами 17. Для увеличения угла обхвата приводного и натяжного барабанов лентой, что улучшает их сцепление установлены отклоняющие барабаны 4 и 15. С помощью груза 7 и 8 натяжной барабан сообщает ленте постоянное натяжение. На небольших конвейерах натяжение ленты регулируют винтовым натяжным устройством.

Электродвигатель 18 через редуктор 20 передаёт вращение приводному барабану, сообщающему ленте поступательное движение. Между электродвигателем, редуктором и натяжным барабаном установлены соединительные зубчатые или эластичные муфты 19 и 21. Приводные барабаны обычно футеруются резиной для улучшения сцепления с лентой. Футеровка барабана может быть ребристой или гладкой.

Материал на ленту конвейера подают через загрузочную воронку 10. Разгружают материал с ленты через приводной барабан 13 в приёмную воронку 14 или при необходжимости специальными сбрасывающими устройствами или барабанными разгрузочными тележками 12, перемещающимися вдоль конвейера по рельсовому пути.

Ленточные конвейеры можно устанавливать горизонтально, наклонно или комбинированно. Угол наклона конвейера обычно не превышает 18 градусов и зависит от крупности и влажности транспортируемого материала.

Преимущества ленточного конвейра

Ленточные конвейеры имеют ряд преимуществ перед другими способами транспортировки. Процесс перемещения продукции непрерывен. Скорость конвейера может быть достаточно большой, в связи с чем достигается высокая производительность промышленного процесса. Еще одним преимуществом является то, что конвейер потребляет относительно немного энергии. Следующее преимущество, конструкция продумана и надежна, что позволяет выполнить задачи наиболее продуктивно и качественно. Как правило, чтобы переместить штучный груз используют гладкую ленту. А если необходимо перемещать сыпучий груз в особенности для наклонных конвейеров используют различные рифлености поверхностей ленты. Так же возможно наваривание на ленту всевозможных поперечных профилей, высотой до 100мм. Эффективность работы, выполнения производственного процесса для транспортировки конкретного груза/товара во многом зависит от правильно подобранного типа ленты. В зависимости от отрасли производства используют ленты из разных материалов, так например в пищевой промышленности это ПВХ, полиуретан и другие.Для горно-шахтного производства (перемещения песка, щебня, угля и пр.) применяют резинотканевые ленты. Производить установку ленточных конвейеров можно, как в отапливаемых помещениях, так и в зданиях не имеющих отопление и на открытом воздухе.

Наша компания имеет большой опыт в производстве ленточных конвейеров, если у ЫВас есть необходимость в приобретении или разработке ленточного конвейра, то мы то, что Вам нужно.

Особенности и преимущества

Прежде чем остановить свой выбор на определенной модели винтового конвейера, стоит проанализировать его рабочие параметры, которые имеют непосредственную связь с эффективностью агрегата.

- Направление винта. Плоскость, в которой будет перемещаться сырье должна максимально соответствовать требованиям производственного процесса. Направление может быть горизонтальным или вертикальным.

- Корпус. Он может иметь форму желоба или закрытой трубы. Во многом, от этой детали зависит способность устройства доставлять материалы на нужную высоту.

- Длина. Она может быть совсем незначительной (всего несколько метров), а может достигать 40 м.

- Производительность. Ее показатель зависит не только от мощности конкретной модели, но и от материала, который вы предполагаете перемещать.

- Механизм. Исполнение устройства может быть как стационарным, так и мобильным. Во втором случае, конвейер устанавливается на колесную базу. Это позволяет перемещать его по цеху или транспортировать к месту погрузки сырья.

Двухвинтовой конвейер твинвейер

Подобный вариант исполнения конвейера предназначен прежде всего для транспортировки штучных грузов, к примеру, бумажных мешков или ящиков. Ключевыми особенностями подобной конструкции можно назвать следующее:

- Она представлена двумя параллельными трубами, которые могут быть расположены на расстоянии от 200 до 300 мм друг от друга.

- Одна труба характеризуется наличием правого расположения витка, второй левого.

- Основная рабочая часть представлена ребрами.

- Боковые усилие, которые возникают при вращении основной части, нейтрализуют друг друга. За счет этого и обеспечиваются условия для транспортировки грузов.

- Большинство моделей рассматриваемого оборудования имеют длину от 15 д 30 метров. При это создается конструкция из отдельных секций, длина которых составляет 3 метра.

- Для фиксации каждой части применяются специальные элементы. Соединение отдельных секций проводится за счет пространственных шарниров, которые позволяют каждую секцию перемещать относительно друг друга на небольшой угол.

- Основное вращение создается электрическим двигателем. В большинстве случаев он монтируется на специальной переносной раме, которая расположена с одной из сторон.

Особенность этой конструкции заключается в том, что она редко применяется по причине сильного износа штучной тары. Кроме этого, подобные конвейеры характеризуются низкой производительностью в сравнении с другими подобными устройствами.