Технические характеристики

При выборе пластинчатых конвейеров следует учесть множество параметров, основными из которых являются:

- толщина пластин (не менее 3 мм);

- ширина пластин (не менее 500 мм);

- скорость движения грузонесущего полотна (не менее 0,6 м/с);

- максимальный угол наклона (не более 45 градусов);

- производительность (до 2000 т/ч).

Зная эти параметры, можно подобрать устройство, с помощью которого можно будет осуществлять транспортировку крупнокусковых, абразивных, насыпных, острокромочных и других предметов и материалов. На производстве с их помощью можно перемещать крупнокусковую руду и нерудные материалы, горячие агломераты, горячие поковки, недробленый уголь, строительные материалы и многое другое.

Область применения

В производстве можно использовать как поворотные, так и прямые пластинчатые конвейеры. Примеры промышленности, где находят применение транспортеры:

- индустрия напитков;

- химическая промышленность;

- складская логистика;

- стекольная промышленность;

- производство автокомпонентов и пр.

Возможна транспортировка штучных грузов, которые отличаются тяжестью и большими габаритами.

Широкое распространение получили модели, характеризующиеся замкнутым контуром в горизонтальной плоскости. Наиболее часто их можно встретить в производстве автокомпонентов (сборка узлов и агрегатов).

Характерно то, что возможности пластинчатого конвейера несколько шире, чем у ленточного, благодаря наличию длинных транспортировочных трасс. Для тяжелых грузов существуют несколько разновидностей цепей: каткие с гладкими катками, втулочно-роликовые, катковые с ребордами на катках. Бортам настила придают трапециидальную форму. Тяговое усилие создаётся одной или двумя цепями.

Устройство ленточного конвейера

Основными частями ленточного конвейера являются рама, приводной барабан, натяжной барабан, ролики конвейера, транспортерная лента.

На раме закреплены ролики, по которым транспортерная лента скользит, и перемещает груз в пространстве. Для натяжения ленты служит два больших ролика, называемых барабанами. Один из них – натяжной, закреплен на подшипниковом узле и служит для регулировке натяжении ленты. Другой – приводной барабан конвейера, закреплен на противоположном конце конвейера и имеет специальный вал, который соединен с электродвигателем через редуктор. Собственно с помощью передачи вращательного движения от электродвигателя или мотор-редуктора к приводному барабану, и происходит движение ленты транспортера.

Преимущества ленточных конвейеров перед другими способами транспортировки налицо. Во-первых, благодаря значительной скорости движения ленты обеспечиваются высокая эффективность и производительность промышленных процессов. Во-вторых, подобный конвейер потребляет относительно мало энергии. В-третьих, надежная конструкция устройства даже при длительном сроке эксплуатации обеспечивает качественное выполнение задач.

Транспортировку штучных грузов обычно производят на конвейерах, имеющих ленты гладкого типа. Для мелких грузов и сыпучих материалов предусмотрена возможность перемещения по ленте с рифленой структурой основания. Именно такой тип устройства ленточного конвейера обеспечивает максимальное КПД. Существует несколько видов рифления – в виде ромбов, треугольников, пирамидальный тип и др. Транспортируемый груз можно перемещать под наклоном до 45° за счет поперечно установленных перегородок высотой до 20 см. Эффективная работа предприятия возможна, благодаря наличию конвейеров, имеющих разные типы лент: резинотканевую, брезентовую, сетчатую, специальную пищевую. В зависимости от характеристик конкретного груза/товара процесс транспортировки осуществляется на специально предназначенном для него конвейере.

Установка транспортеров возможна не только в отапливаемых помещениях, но и в зданиях, не имеющих обогрева, и на открытом воздухе. Для оптимальной работы транспортеров рекомендуется их эксплуатация при температуре от-50 до +45 °С. Вспомогательное оборудование, установленное на конвейере, позволяет осуществлять процессы транспортировки грузов при температуре, достигающей 200°С, обеспечивая надежную работу встроенных механизмов.

Большинство ленточных конвейеров оснащено специальными устройствами, предупреждающими падение грузов, и очищающими поверхность от просыпавшихся материалов. Постоянное расширение областей применения возможно благодаря новым технологиям, позволяющим улучшить конструктивно-технологические параметры конвейеров. Усовершенствование процессов работы транспортеров снижает оборачиваемость ленты, уменьшает количество промежуточных перегрузок и повышает срок эксплуатации ленточных конвейеров. Появление лент из морозостойких материалов и особых сортов смазки, предназначенных для холодных условий, область применения и особенности устройства ленточных конвейеров расширяется вплоть до районов, относящихся к Крайнему Северу.

Пластинчатые конвейеры производства AUMUND

Компания AUMUND предлагает широкий модельный ряд металлических пластинчатых конвейеров, специально разработанных с учетом индивидуальных требований заказчика и характеристиками материала для транспортировки.

- Рельефный пластинчатый конвейер типа BPB

- Тяжелый пластинчатый питатель типа BPB-SF

- Ячейковый пластинчатый конвейер типа KZB

- Ковшовый (фартучный) конвейер типа BZB

- Ячейковый конвейер с плоскими пластинами типа FPB

- Поворотно-лотковый конвейер типа SPB

- Пластинчатый весовой дозатор типа DPB

- Высокотемпературные пластинчатые конвейера для транспортировки и охлаждения сверхгорячих материалов в металлургии.

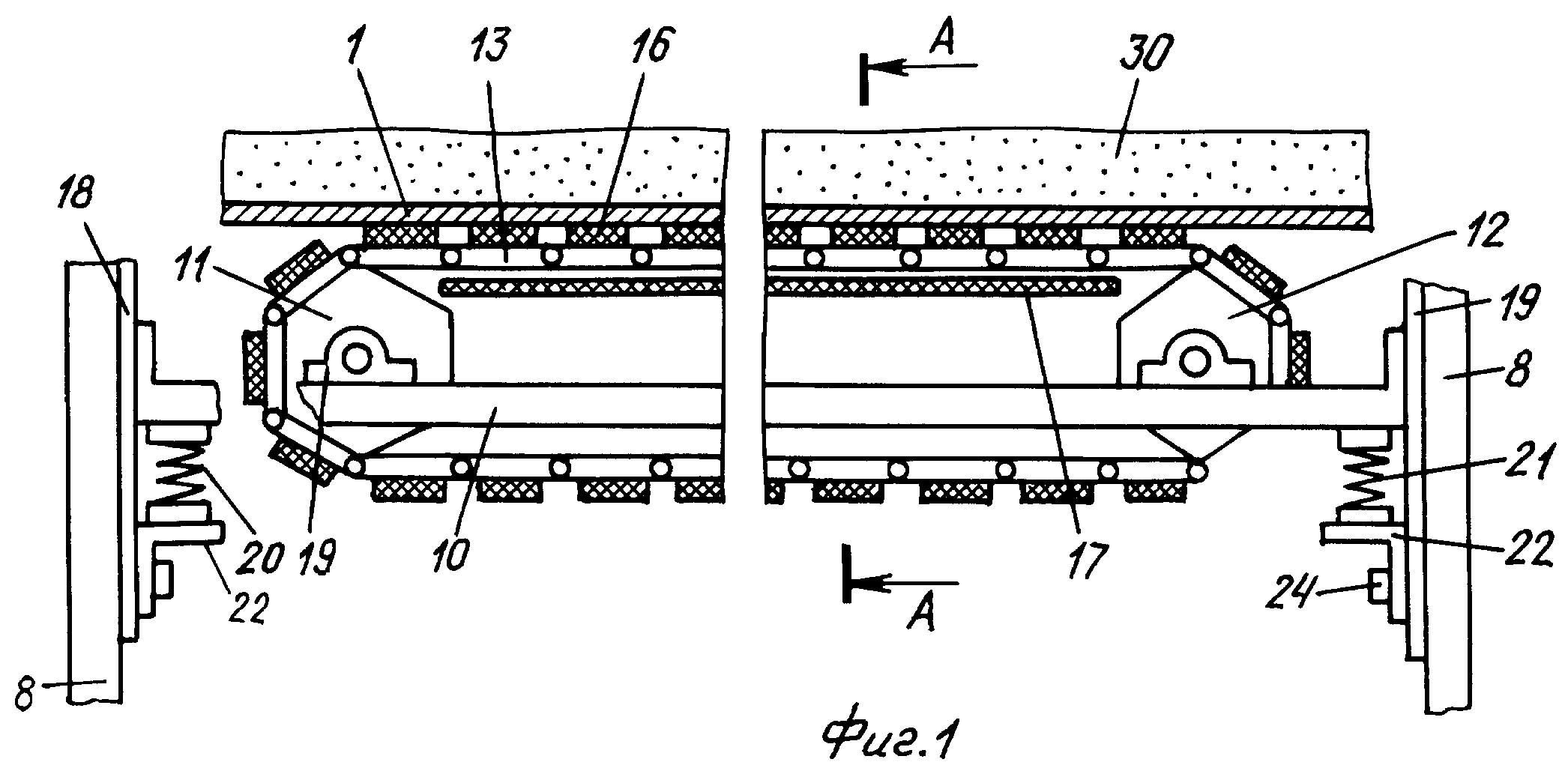

4.4. Привод ленточных конвейеров

Привод ленточного конвейера (рис. 4.7) состоит из электродвигателя 1, редуктора 3, приводного барабана 5 и муфт 2, 4. Конвейерная лента приводится в движение посредством трения между лентой и приводным барабаном. Для увеличения угла обхвата барабана лентой применяется специальный отклоняющий барабан. Привод устанавливается на раме.

Рис. 4.7. Схема привода ленточного конвейера: 1 – двигатель; 2,4 – муфты; 3 – редуктор; 5 – приводной барабан

Приводной и натяжной барабаны обычно устанавливаются на противоположных концах ленточного конвейера, а в местах изменения направления размещаются отклоняющие барабаны (см. рис. 4.1).

По числу приводных барабанов различаются приводы одно-, двух- и многобарабанные (рис. 4.8); по числу двигателей – одно-, двух- и многодвигательные (рис. 4.9). Наиболее простым и распространенным является однобарабанный привод с одним или двумя двигателями. Однако в тяжело нагруженных конвейерах большой длины силы сопротивления движению ленты достигают значительных величин и для их преодоления необходимо создавать очень большое натяжение тягового элемента (ленты). Это приводит к существенному увеличению массы и стоимости ленты, привода и других элементов конвейера. Поэтому применение однобарабанного привода в этом случае становится экономически невыгодным, а иногда и невозможным.

Рис. 4.8. Схемы конвейеров с различными видами приводов: а – однобарабанным; б – двухбарабанным; в – трехбарабанным

Рис. 4.9. Схемы расположения приводов конвейеров: а – однодвигательного; б – двухдвигательного; в, г – трехдвигательного; д – многодвигательного с прямолинейными промежуточными приводами; П – привод; Д – двигатель

Одним из вариантов решения этой проблемы является разделение длинного конвейера на несколько коротких конвейеров, расположенных последовательно. Однако при этом возникает необходимость передачи груза с одного конвейера на другой, что требует установки дополнительных разгрузочных, загрузочных и очистительных устройств, а в ряде случаев и недопустимо. Наиболее целесообразным решением считается применение многобарабанного привода, т.е. установка по длине конвейера нескольких согласованно работающих приводных устройств с индивидуальными электродвигателями (рис. 4.9, д). В этом случае вся трасса конвейера разбивается на отдельные участки по числу установленных приводных устройств, и каждый привод воспринимает нагрузку только от «своего» участка трассы. Такая система значительно снижает натяжение ленты.

Барабаны изготавливают сварными из стали Ст3 или литыми из серого чугуна (рис. 4.10). Для улучшения условий сцепления ленты с приводным барабаном его футеруют (облицовывают) резиной или другим фрикционным материалом (см. рис. 4.10, в).

Рис. 4.10. Барабаны для конвейеров с резинотканевой лентой: а – приводной; б – хвостовой и отклоняющий; в – футерованный резиной; г – вариант крепления облицовки к барабану

При выборе диаметра барабана следует учитывать два взаимоисключающих требования. С одной стороны, желательно иметь барабан минимального диаметра с целью снижения габаритов и массы конвейера; с другой стороны, с уменьшением диаметра барабана ухудшаются условия работы ленты – в ней растут напряжения изгиба.

Диаметр приводного барабана Dбп (мм) определяют, исходя из условия обеспечения достаточной долговечности резинотканевой конвейерной ленты, в зависимости от прочности ткани σр и числа прокладок z:

где KD – коэффициент диаметра барабана, принимается в зависимости от прочности ткани σр:

Источник

Натяжные станции

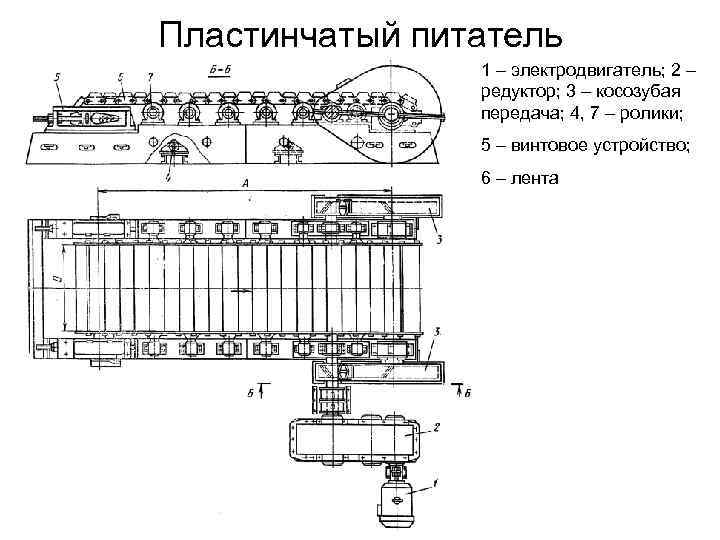

Транспортировка пластин осуществляется за счет цепи. При этом соединение проводится при применении специальных деталей.

Натяжная станция состоит из следующих элементов:

- Рамы.

- Вала.

- Приводной звездочки.

- Подшипника.

Передача усилия осуществляется за счет зацепления. Принцип работы следующий:

Вращение создается за счет электрического двигателя. Он характеризуется довольно большим количеством различных особенностей, к примеру, мощностью и количеством оборотов.

В качестве промежуточного элемента устанавливается редуктор. Он снижает количество оборотов и существенно повышает тягу. В некоторых случаях проводится установка дополнительной ременной или цепной передачи

Ременная позволяет исключить вероятность превышения допустимого порога передаваемого усилия.

При настройке натяжной станции уделяется внимание тому, чтобы цепь в местах перегиба проходила с наименьшим натяжением. Этот момент позволяет снизить степень износа изделия.

Если трасса характеризуется высокой сложностью, то место установки привода выбирается в соответствии с проведенными расчетами.

Слишком большая протяженность трассы пластинчатого конвейера определяет то, что избежать сильное натяжение цепи практически невозможно

Именно поэтому проводится установка нескольких двигателей, которые позволяют исключить вероятность разрыва изделия.

В большинстве случаев на пластинчатых конвейерах промышленного предназначения проводится установка привода в головной части конструкции. При этом плавное регулирование скорости осуществляется за счет установки специального вариатора. Обратное движение пластин исключается за счет установки специального тормоза.

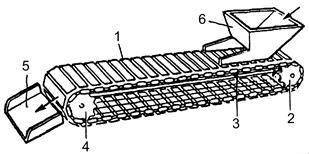

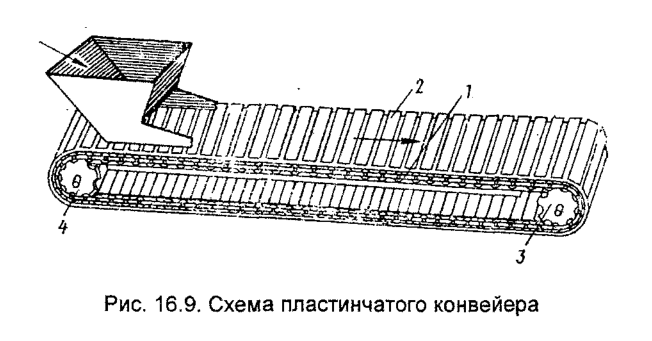

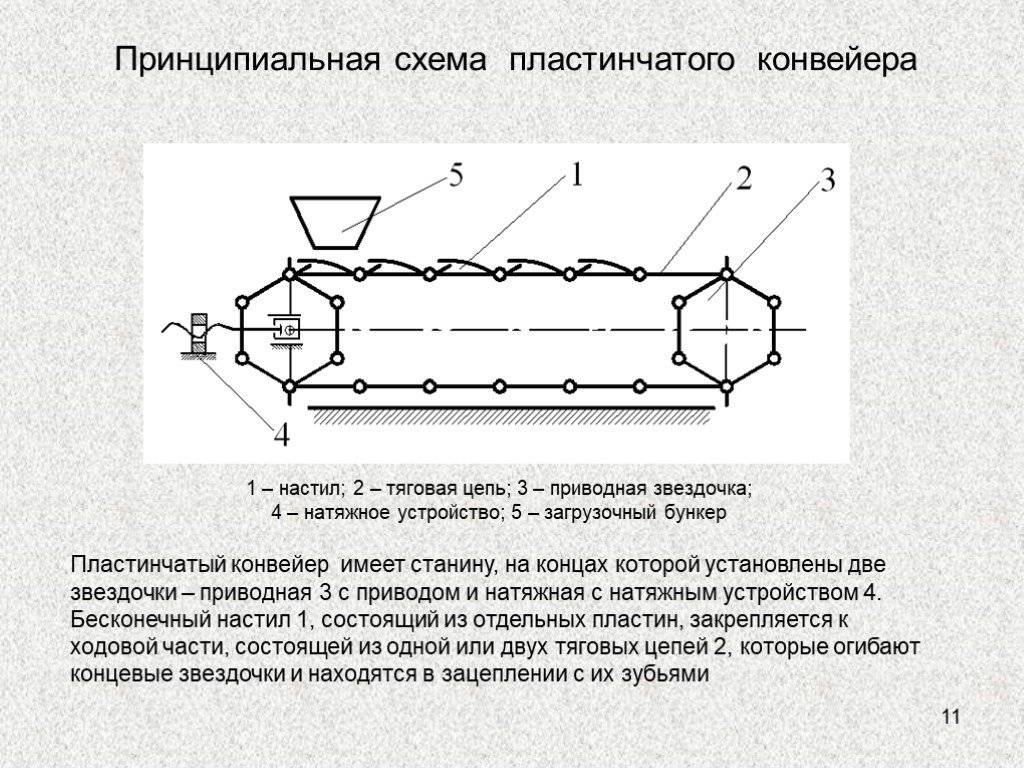

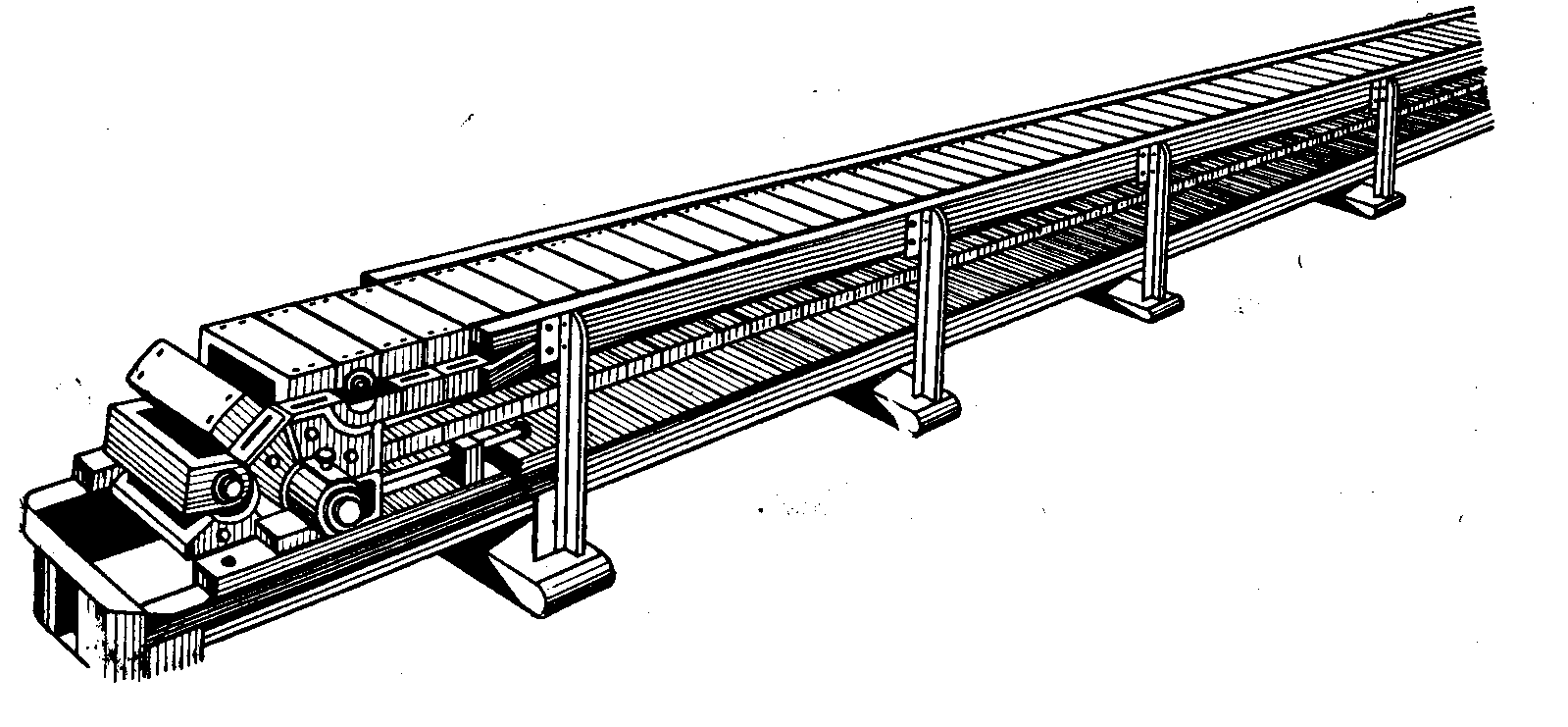

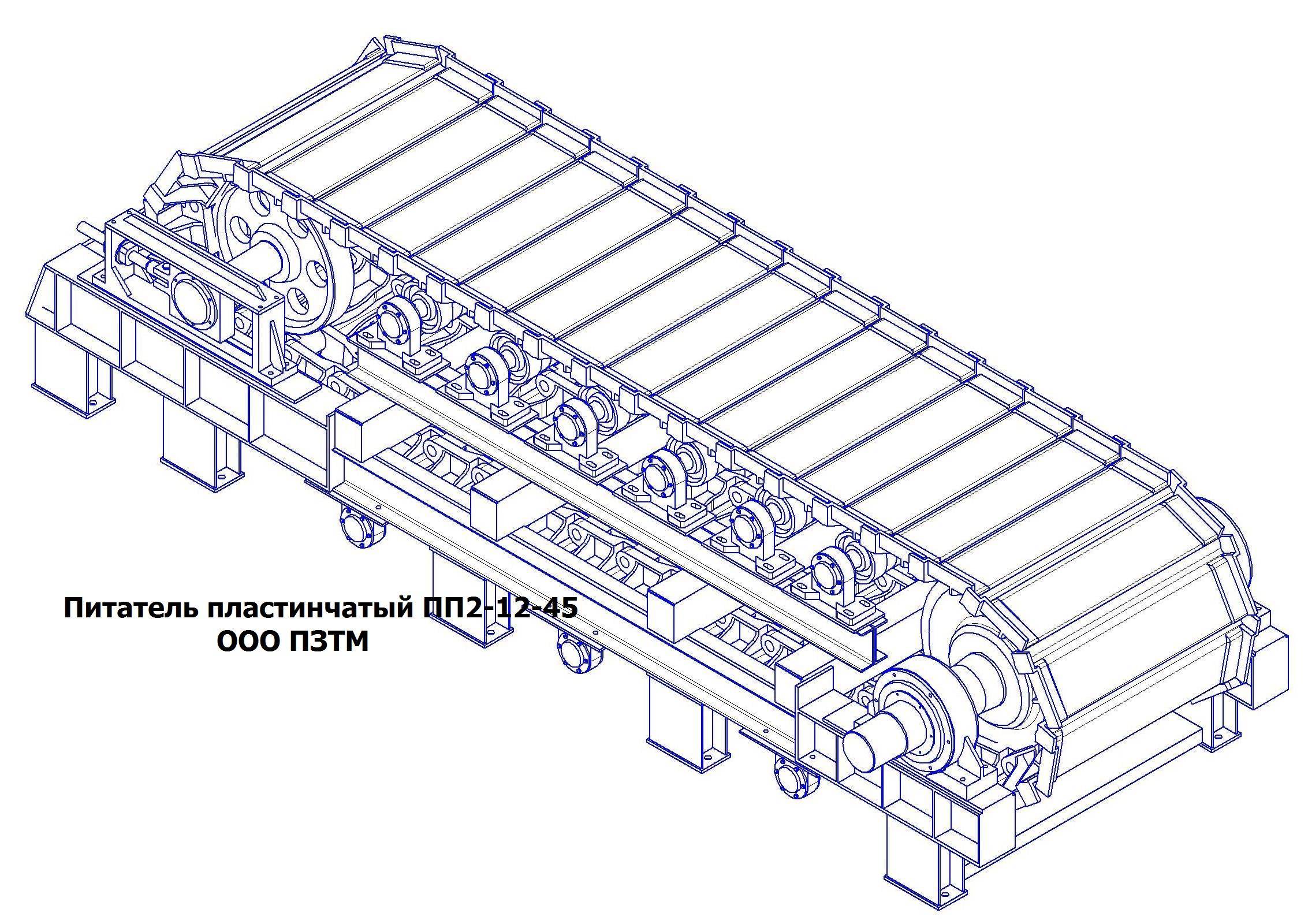

Пластинчатый конвейер

Пластинчатый конвейер – это устройство, которое транспортирует грузы по производству и совершает эти действия беспрерывно. Данное устройство используется при перемещении разнообразных грузов между секторами проводимых рабочих операций, при производстве разных технологических операций и в случае невозможности использования ленточного конвейерного приспособления.

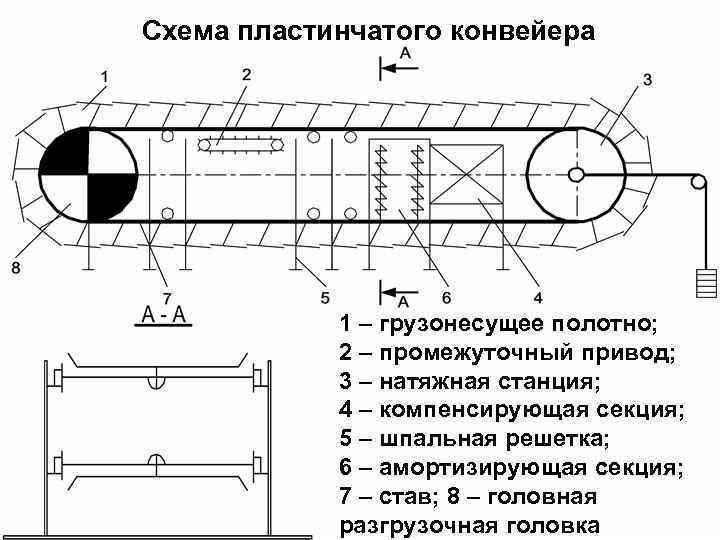

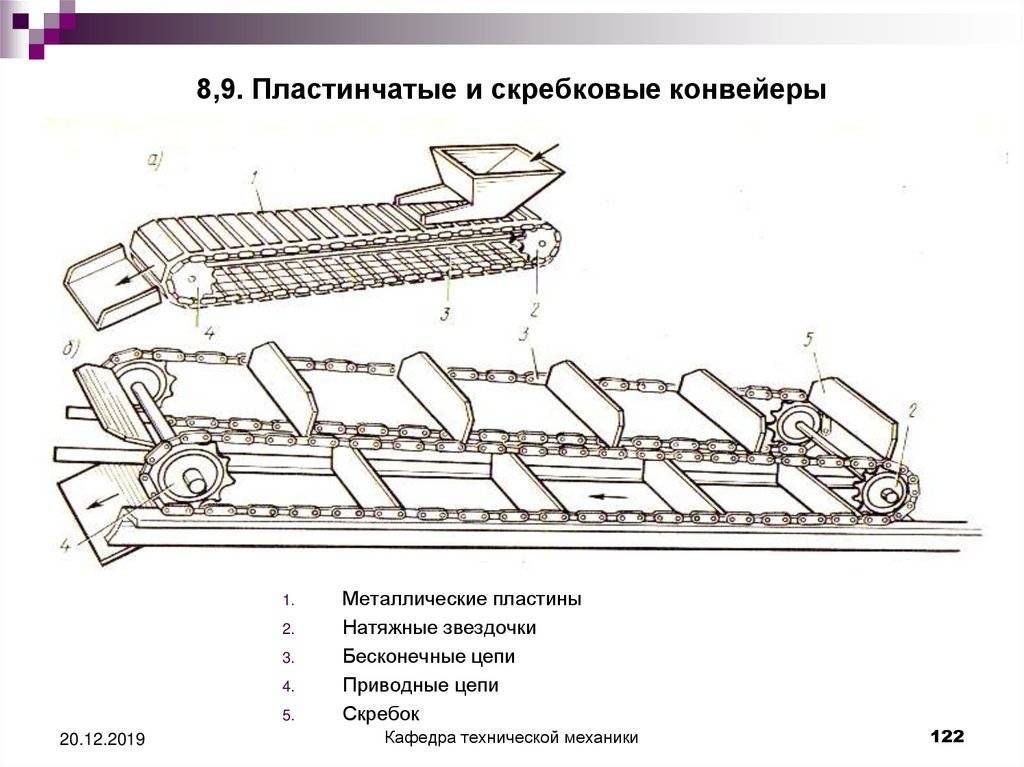

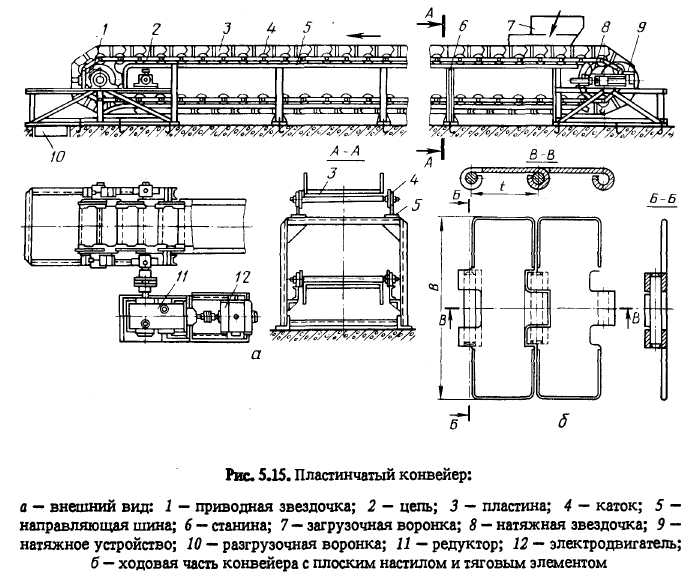

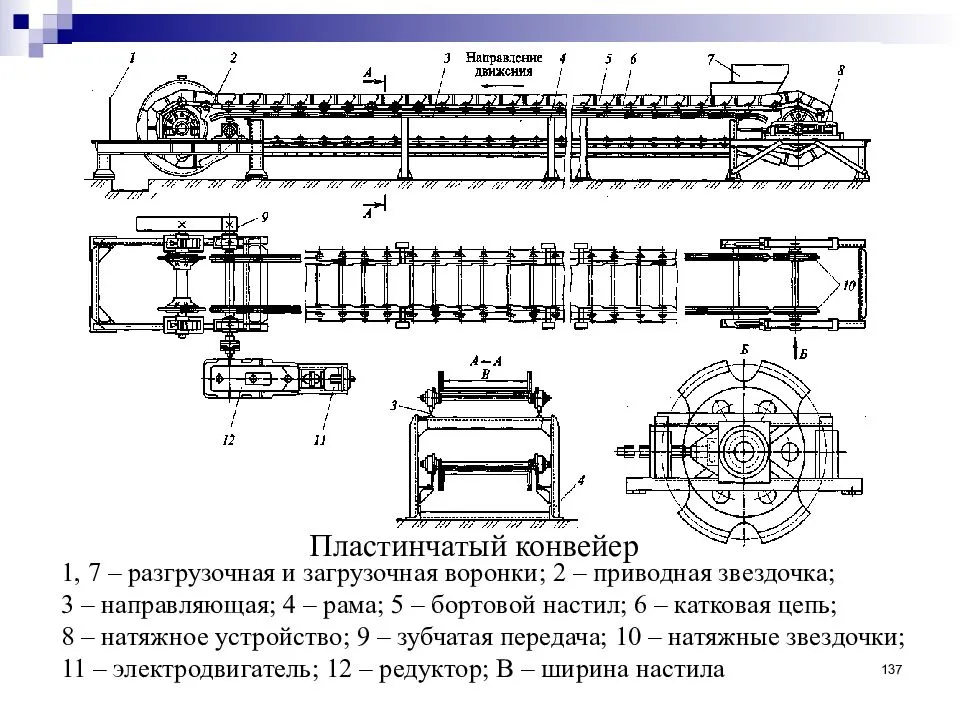

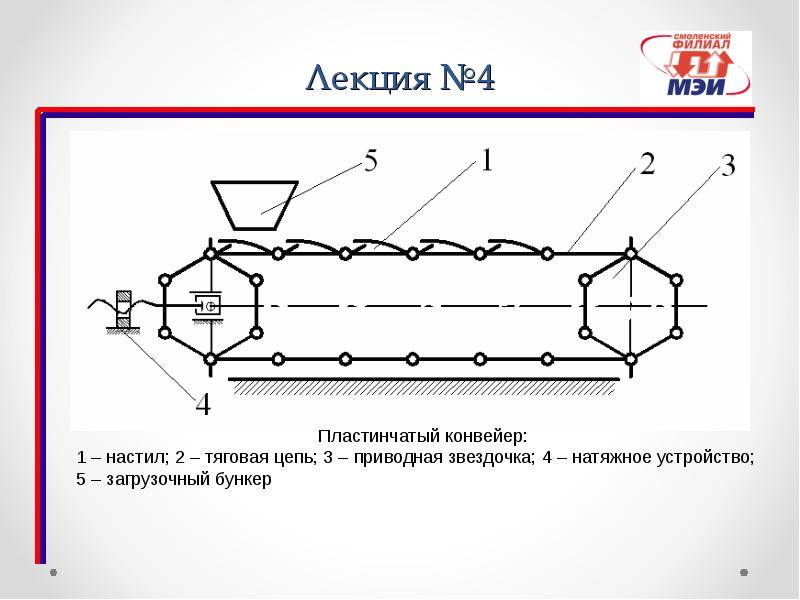

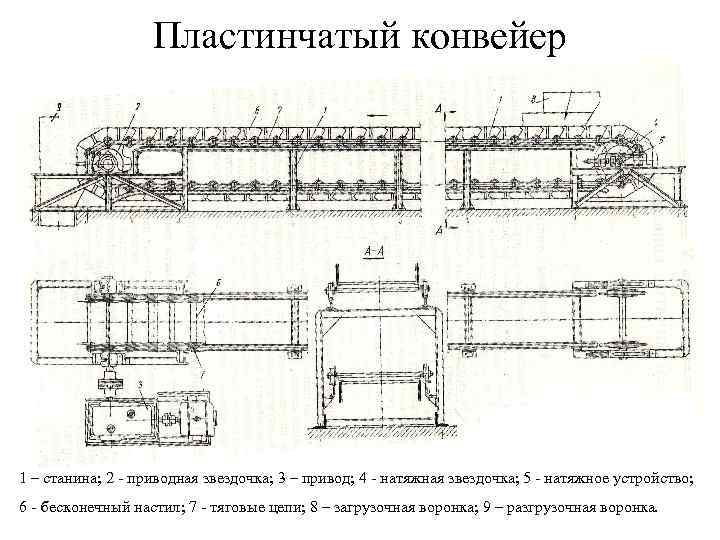

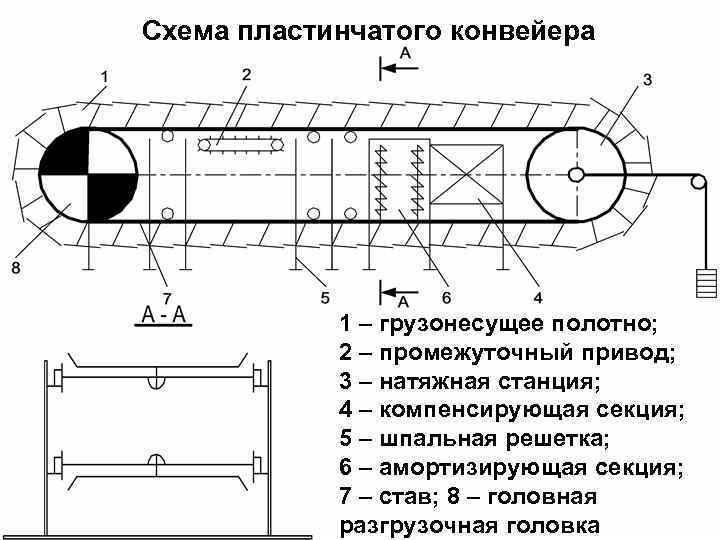

Конструкция пластинчатого конвейера

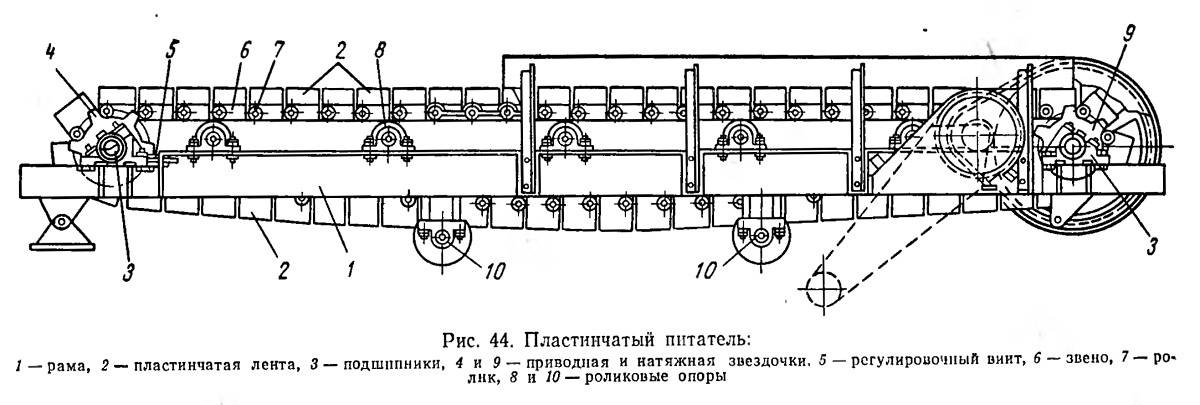

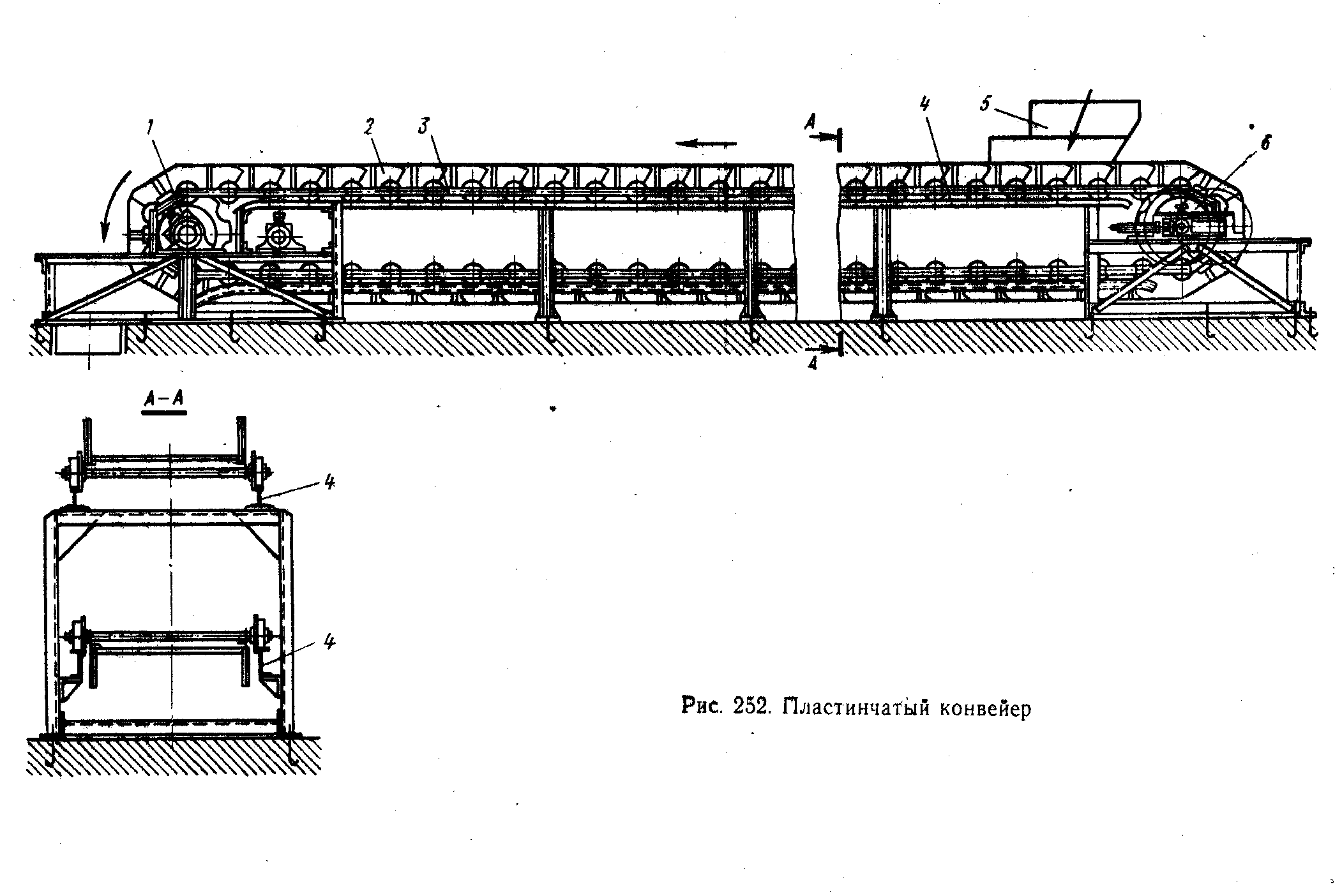

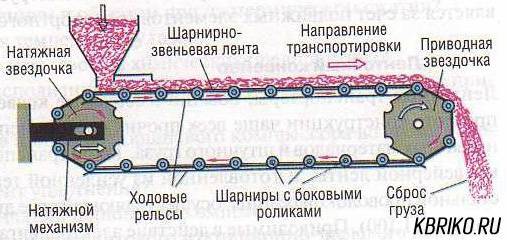

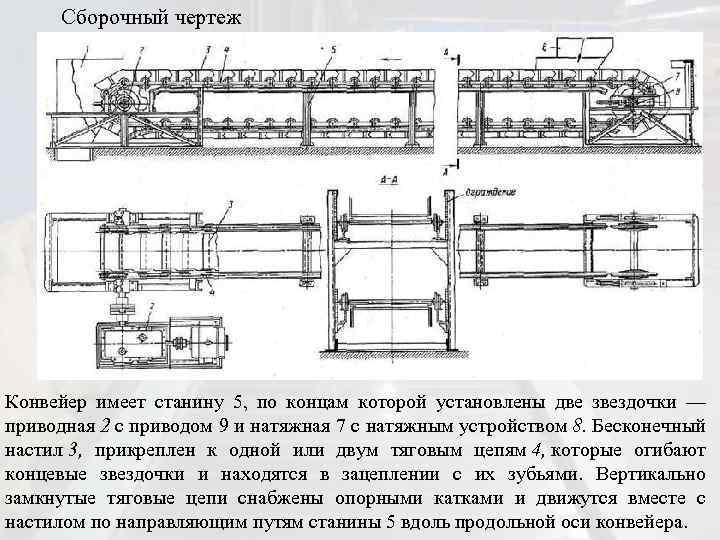

Состоит пластинчатый конвейер из следующих конструкционных компонентов: настил, тяговых цепей, приводной станции, металлоконструкции и натяжной станции. Настил, составляется из отдельно взятых пластин, и прикрепляется подобный элемент устройства к тяговым цепям. В структуру приводной станции входят электродвигатель, редуктор и различные муфты. Металлоконструкция, содержит в себе несущие, для удерживания цепей, элементы. Также пластинчатый конвейер может укомплектовываться загрузочными и разгрузочными приборами, контрольными и измерительными инструментами.

Функционально-рабочие (маршрутные) перемещения данных конвейеров делятся на горизонтальные, наклонные и горизонтально-наклонные. У наклонных перемещений угол равняется 35-45°. Маршруты, такие как у ленточного конвейера. Изгиб пластинчатого конвейера возможен в горизонтальной поверхности радиусом 3-10 м. Темп передвижения ходовой части данного конвейера обусловливается его эффективностью и характеристиками транспортируемого груза. Он равен от 0,01 до 1м/с. Как правило, темп ходовой части задают 0,05-0,2 м/с.

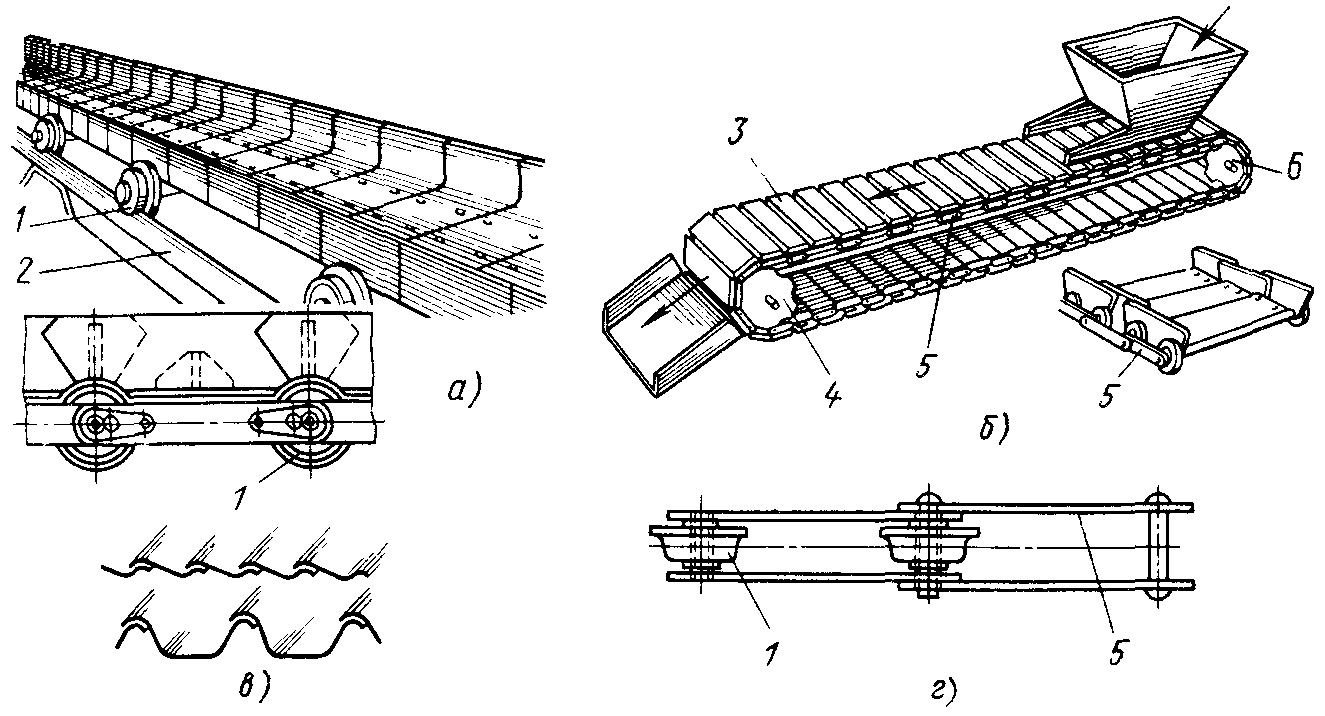

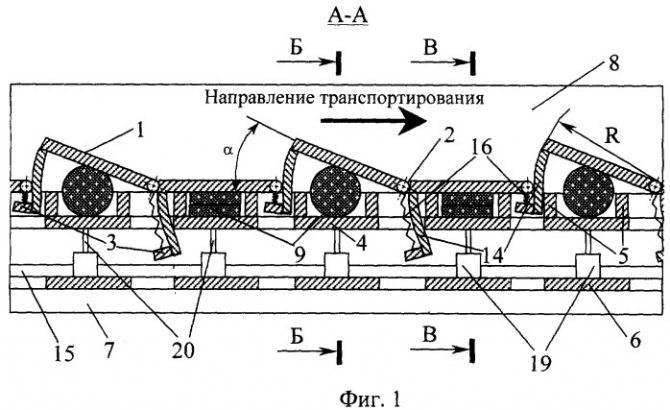

Движущими составляющими пластинчатых конвейеров является пара тяговых цеповых приспособлений. Шаг тяговых цеповых элементов бывает от 63 до 800 мм. Данные цепи существуют в нескольких разновидностях: втулочные, роликовые, катковые с гладкими катками, катковые с ребордами на катках. Любые из этих цеповых механизмов производятся в трех исполнениях: неразборные – индекс М, разборными – индекс М и неразборными с полыми валиками – индекс МС. Применение бескатковых цеповых компонентов вызывает необходимость оборудования катков к звеньям цепи, через 400-800 мм. Подобные катки легки в обслуживании и ремонте. Для смазки таких устройств нет необходимости их демонтировать.

Катки пластинчатого конвейера являются опорными элементами. С их помощью сила тяжести от настила и груза, который перемещается, подается на несущие пути пластинчатого конвейера. Катки существуют с бортами и без бортов. Данные приспособления также могут изготовляться из металлического сырья или пластмассовых элементов.

Настил пластинчатого конвейера является той частью данного оборудования, на которую приходится наибольшая нагрузка. Поэтому в зависимости от перемещаемого груза, настил может иметь различную конструкцию. Например, в легкой промышленности больше всего используют такие виды настилов: плоский разомкнутый, плоский сомкнутый и бортовой волнистый. Плоские настилы, производятся из дерева, стали и других материалов. Основными параметрами настила являются его ширина В и уровень бортов, если они есть.

В конструкции пластинчатого конвейера используют два вида натяжных устройств: винтовое и пружинно-винтовое. Шаговое перемещение ползуна, в натяжном устройстве, зависит от шага тяговой цепи, которая используется. Одну звездочку натяжного устройства вставляют на валовом механизме (на шпонке). Другую звезду, оставляют свободной, для допустимости самоустановки, по месту шарнирных соединений цепи. Концевые части изготовляют в виде привода натяжного устройства. Среднюю часть для основания настила исполняют в виде специальных частей из металла длинной 4-6 м. В качестве несущих для катков тяговых цепей используют уголки или трубы.

Преимущества и недостатки

На протяжении длительного периода применялись исключительно ленточные варианты исполнения. Пластинчатые устройства характеризуются довольно большим количество преимуществ и недостатков. К преимуществам можно отнести следующее:

- Высокая степень приспособленности к транспортировке горячих, острокромочных, крупнокусковых и других грузов, которые могут стать причиной повреждения поверхности. Этот момент определил широкое распространение устройства в промышленности и многих других областях. Металлическая секционная лента выдерживает воздействие окружающей среды, при падении грунта или другого сыпучего грунта на поверхности не возникает дефектов.

- Применение металла позволяет проводить транспортировку груза при высоких и низких температурах. Именно этот момент позволил применять конвейеры для транспортировки горячих заготовок в машиностроительной и другой промышленности.

- Конструктивные особенности позволяют создавать пластинчатые конвейеры наклонного и другого типа. Большое распространение получили именно горизонтальные устройства, но могут устанавливаться и наклонные, которые позволяют поднимать груз на определенную высоту.

- Высокая степень производительности также относится к основным преимуществом пластинчатого конвейера. Она достигается за счет установки электрического двигателя, редуктора и некоторых других механизмов.

- Есть возможность использовать настил со специальными элементами крепления для транспортировки различных грузов. Примером можно назвать бортики, а также поперечные пластины.

- Можно проводить загрузку непосредственно из бункера, за счет чего повышается эффективность.

Есть и несколько существенных недостатков, которые также должны учитываться. Примером можно назвать следующее:

Применение металла при производстве основных элементов определяет то, что вес конструкции существенно повышается. Именно поэтому приходится проводить установку механизма на специальном основании, которое будет рассчитано на высокую нагрузку

Кроме этого, уделяется внимание фиксации основания.

Еще важным моментом можно назвать сложность в изготовлении. Это также определяет то, что процедура обслуживания требует существенных денежных вложений

Некоторые детали нельзя найти в продаже, их изготовление проводится на заказ.

Высокая стоимость ходовой части также связана с применение металла и других подобных материалов при изготовлении конструкции. Именно поэтому установка проводится в случае, когда требуются более высокие эксплуатационные характеристики.

Невысокая скорость транспортировки. Это свойство одновременно можно назвать преимуществом и недостатком, так как существенно снижается показатель эффективности. Скорость перемещения снижается за счет снижения количества оборотов, для чего устанавливается редуктор. Он может снижать количество оборотов в несколько раз.

Усложнение эксплуатации по причине установки большого количества шарнирных соединений. Подобные конструктивные элементы характеризуются относительно высокой сложностью. Слишком высокая нагрузка и эксплуатация без соответствующего обслуживания может привести к серьезным дефектам.

За устройством нужно проводить постоянный уход и наблюдение, так как незначительные дефекты в течение длительного периода могут стать причиной выхода всего устройства из строя. Кроме этого, проводится периодическая проверка степени натяжения цепи, которая и отвечает за передачу усилия.

Высокая сложность замены катков и других элементов. Именно поэтому обслуживание должен проводить исключительно специалист, который знает все особенности устройства.

Из-за большой массы основных элементов возникает существенное сопротивление движению. Именно поэтому оказывается существенная нагрузка на электрический двигатель и промежуточный элемент.

При выборе пластинчатого конвейера следует уделять внимание всем преимуществам и недостаткам. Это связано с тем, что в некоторых случаях лучше провести установку ленточной конструкции

Кроме этого, конструкция для транспортировки характеризуется огромным количеством различных характеристик.

Особенности

Как показывает практика, сложности в продлении периода работы связаны с порчей рабочих пластин, повреждаемых при взаимодействии с абразивными частицами, которые находятся в перекачиваемой массе. Создан насос вакуумный пластинчато-роторный для перекачки жидкостей всевозможных типов, он имеет корпус с профилированной плоскостью, с нагнетательными и вбирающими окнами. Среди недостатков стоит отметить снижение показателей надежности во время перекачки масс с инородными включениями и различными примесями. Переносимая среда в ходе работ проходит к напорным патрубкам от втягивающих, при этом на плоскости ротора и корпуса налипают посторонние частицы. Если размеры элементов, имеющихся в жидкости, превосходят максимально допустимый предел, есть вероятность повреждения ротора устройства и внутренней поверхности.

Более совершенной конструкцией обладает насос пластинчатый НПЛ с окнами нагнетания и поглощения на внутренних поверхностях. Данное устройство имеет ротор с пазами, установлены в его полостях специальные пластины, перемещающиеся в радиальном направлении. Недостаток данной конструкции заключается в неравномерном износе поверхности пластин, внутренней крышки, корпуса. Задние рабочие грани и кромки неравномерно изнашиваются из-за перепадов давления в открывающейся камере и напорном канале во время перехода пластины в лекальную область. Помимо этого, стоит отметить повреждения, вызванные попаданием крупных частиц в зазоры между деталями, которые не были задержаны фильтром канала.

Типы механизмов

Во многом определяет принцип работы механизма характер перемещения газа в рабочем диапазоне давления. Течение газа, в зависимости от разреженности, осуществляется в молекулярном, вязкостном или инерционном режиме. Насос может иметь двукратное или однократное действие. В последнем случае за один оборот происходит цикл работы, в который входит процесс всасывания и нагнетания. Также есть разделение на нерегулируемые и регулируемые. В первом варианте механизм может обеспечивать непрерывное направление потока жидкости, во втором – требуется механическая настройка клапана. Пластинчатый насос однократного действия может иметь механизмы двух типов. В двукратных модификациях бывает только нерегулируемое устройство.

Классификация ПК

Пластинчатые конвейеры условно подразделяются на: ячейковые, ячейковые с перегородками, ковшовые, поворотно-лотковые и реверсивные ячейковые ПК.

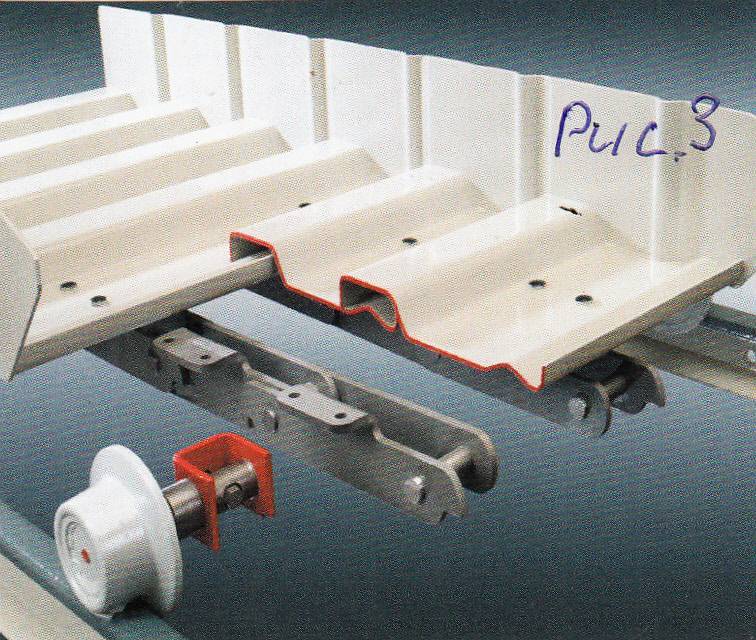

Ячейковые ПК (рис.2 и 3) предназначены для работы под уклоном, который соответствует углу естественного откоса перемещаемого материала, этот угол составляет величину до 30О.

Такие конвейеры применяются, например, для соединения клинкерного холодильника со складом клинкера и транспортируют также пыль и клинкер после дробилки в цементном производстве.

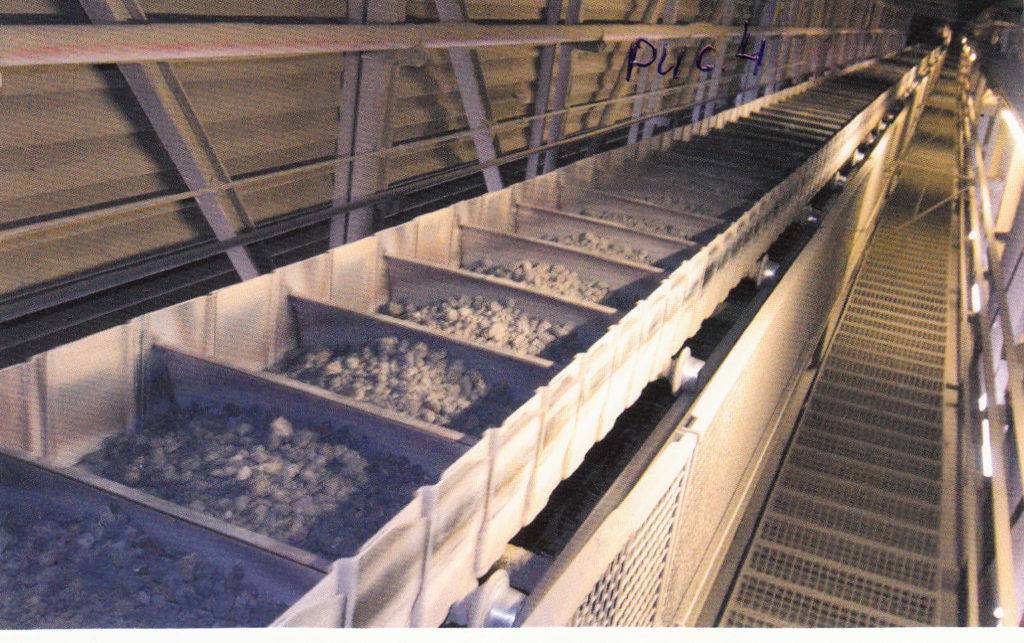

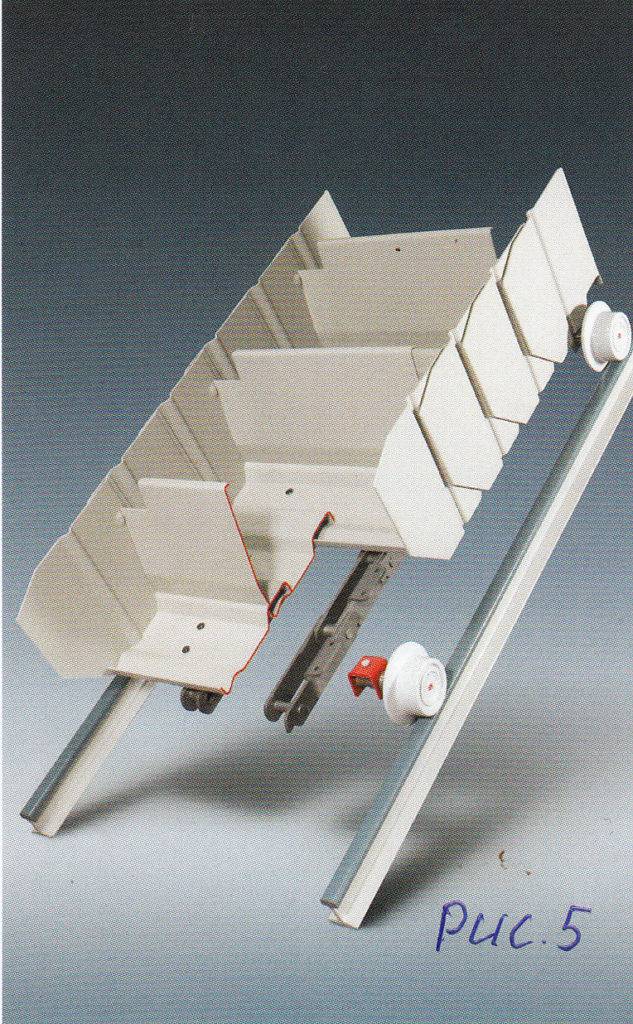

Ячейковые ПК с перегородками (рис.4 и 5), по конструкции в основном совпадают с простым ячейковым конвейером и предназначены для работы под уклоном до 45О при высоте подъёма до 78 м при производительности до 700т/ч.

Они снабжены перегородками, которые приварены к лотку и свободно опираются на верхнюю часть боковой пластины, что позволяет им прогибаться в случае попадания большого куска материала на конвейер.

Ковшовые ПК (рис.6) предназначены для перемещения материала под углом в 60О на высоту до 96м при производительности до 500т/ч. Эти ПК применяются в тех случаях, когда перемещаемый материал содержит мелкую фракцию в большом количестве.

Верхние кромки ковшей выполнены с нахлёстом, в направлении движения и против него, для минимизации просыпи. Они применяются в ограниченном пространстве площади цеха, когда необходим крутой подъём ПК.

Загрузочные течки выполнены таким образом, чтобы обеспечить равномерное заполнение ковша по всей ширине.

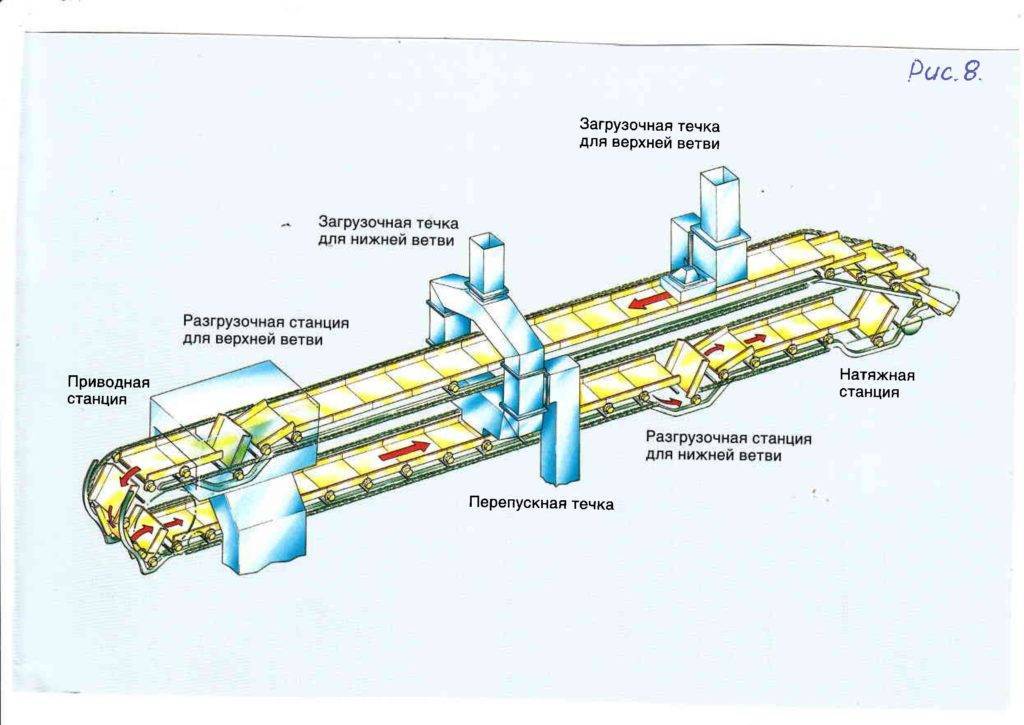

Поворотно-лотковые ПК (рис.8) предназначены для распределения материалов, в процессе их перемещения, в несколько силосов или бункеров.

Они оснащены системой поворота лотков при совместной транспортировке материала по верхней и нижней ветвям, блоки промежуточной разгрузки, можно установить в любой точке, возможна загрузка материала на верхнюю и нижнюю ветвь ПК, установлены специальные течки для загрузки и разгрузки материала.

Верхняя ветвь ПК загружается стандартной течкой, а нижнюю ветвь ПК, загружают с помощью двух рукавной нестандартной течки. Перепускные промежуточные течки обеспечивает сброс материала непосредственно в силос или в бункер.

Материал с верхней ветви, может быть передан на нижнюю, через разгрузочный блок, находящийся на верхней ветви ПК и, затем, распределён в силосы или бункеры через разгрузочные блоки нижней ветви.

Кроме того, такая система позволяет загружать бункера или силосы разными материалами, одним материалом через нижнюю ветвь, а другим, через верхнюю.

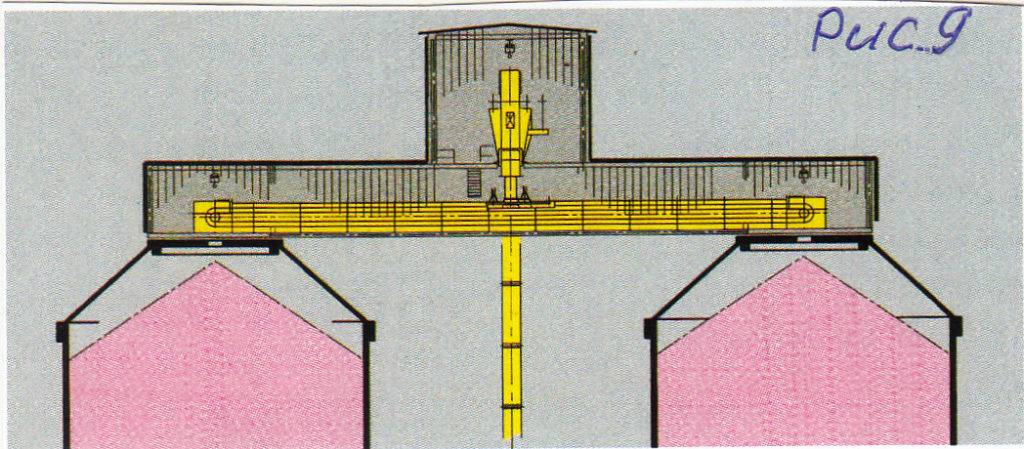

Реверсивные ячейковые ПК (рис.9) применяются в случае необходимости подачи материала в два бункера или силосы одним конвейером. Эта схема применяется на горизонтальных участках транспортировки, когда ковшовый элеватор подаёт материал в средину реверсивного ПК, который, в свою очередь, перемещает его в ту или иную сторону для загрузки очередного бункера или силоса.

Ячейки такого ПК устроены т.о., что перекрытие всегда направлено в сторону перемещения. Если ПК выполнен с большим расстоянием между звёздочками, то они обе выполняются приводными.

Все вышеописанные ПК проектирует, разрабатывает, изготовляет, монтирует и обслуживает, на заводах, осуществляющих перегрузку и складирование сыпучих материалов, немецкая компания AUMUND, которая является одним из основных поставщиков оборудования для обработки сыпучих материалов на мировом рынке.

Рекомендуем к чтению: грузоподъёмные электромагниты

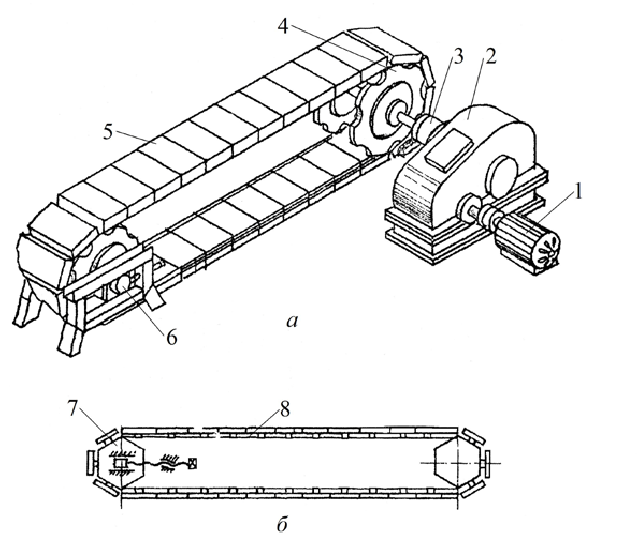

Ленточные конвейеры

Ленточными конвейерами называют машины непрерывного действия, предназначенные для транспортирования преимущественно в горизонтальном направлении насыпных грузов, загружаемых сверху на приводную, гибкую закольцованную ленту. Ленточными конвейерами транспортируют порошкообразные, зернистые, мелко- и реже среднекусковые, а иногда и штучные мелкие грузы (кирпич, шлакоблоки, контейнеры, ящики).

По конструктивному оформлению и месту установки различают ленточные конвейеры стационарные, передвижные (длиной 5 – 20 м) и переносные (длиной до 5 м). По направлению транспортирования различают горизонтальные, наклонные и комбинированные конвейеры, а по виду рабочего органа – с тканевой и металлической (сплошной и сетчатой) лентами.

Лента служит одновременно тяговым и несущим органом. На нее сверху загружают насыпной груз через загрузочный лоток. Разгружать насыпной груз с ленты можно в конце конвейера, для чего устанавливают разгрузочную воронку, или в промежутках между концевыми барабанами с применением разгрузочной тележки или плужковых сбрасывателей. Основную раму конвейеров с учетом транспортирования ее к месту установки выполняют из секций длиной не более 5 м. Секции рам при сборке сболчивают или сваривают. Раму конвейера устанавливают на фундамент из бетона или на балки сооружений и крепят болтами. В первом случае их заделывают в бетон на глубину примерно 300 мм.

Это интересно: Ленточный конвейер — ГОСТ, устройство, типы, применение, принцип работы

Двухвинтовой конвейер твинвейер

Подобный вариант исполнения конвейера предназначен прежде всего для транспортировки штучных грузов, к примеру, бумажных мешков или ящиков. Ключевыми особенностями подобной конструкции можно назвать следующее:

- Она представлена двумя параллельными трубами, которые могут быть расположены на расстоянии от 200 до 300 мм друг от друга.

- Одна труба характеризуется наличием правого расположения витка, второй левого.

- Основная рабочая часть представлена ребрами.

- Боковые усилие, которые возникают при вращении основной части, нейтрализуют друг друга. За счет этого и обеспечиваются условия для транспортировки грузов.

- Большинство моделей рассматриваемого оборудования имеют длину от 15 д 30 метров. При это создается конструкция из отдельных секций, длина которых составляет 3 метра.

- Для фиксации каждой части применяются специальные элементы. Соединение отдельных секций проводится за счет пространственных шарниров, которые позволяют каждую секцию перемещать относительно друг друга на небольшой угол.

- Основное вращение создается электрическим двигателем. В большинстве случаев он монтируется на специальной переносной раме, которая расположена с одной из сторон.

Особенность этой конструкции заключается в том, что она редко применяется по причине сильного износа штучной тары. Кроме этого, подобные конвейеры характеризуются низкой производительностью в сравнении с другими подобными устройствами.

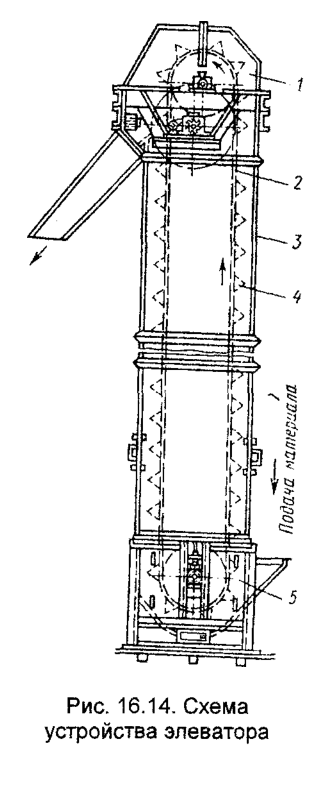

Элеваторы

Элеватор – транспортирующее устройство, перемещающее материал в вертикальном направлении (рис. 16.14). Элеватор состоит из головки 1, башмака 5 и герметичного кожуха 3. Тяговым органом элеватора служит конвейерная лента 2 шириной 250-600 мм или (реже) цепь. Лента огибает верхний приводной барабан и нижний натяжной. На ленте установлены ковши 4. Материал загружается в элеватор через загрузочную воронку. Ковши при огибании нижнего барабана зачерпывают материал, поднимают его вверх и разгружаются на верхнем барабане.

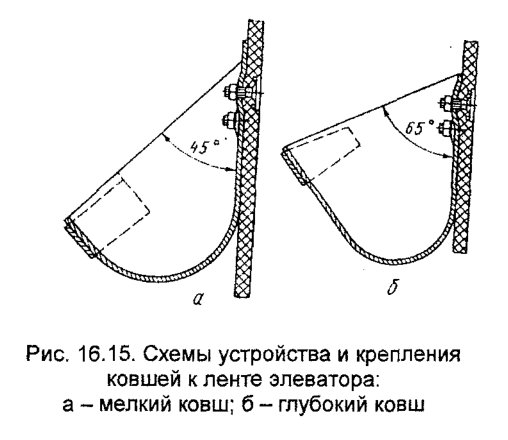

Привод элеватора снабжен устройством, исключающим обратное движение ленты. Для влажных материалов, например формовочной смеси; применяют мелкие ковши (рис. 16.15, а), а для сухих материалов (песок, молотая глина) – глубокие ковши (рис. 16.15, б).

Элеваторы хорошо работают при транспортировании сухих сыпучих материалов. Влажные материалы при транспортировании налипают на ковши, что приводит к потере производительности. При транспортировании отработанных смесей элеваторы также работают ненадежно, так как вместе со смесью попадают металлические включения, которые приводят к повреждению или к обрыву ленты. При проектировании современных литейных цехов для перемещения исходных формовочных материалов и смесей элеваторы стремятся не применять, а вместо них, если это возможно, ставят наклонные ленточные конвейеры.

Скорость движения ленты элеватора для порошкообразных грузов 2-2,5 м/с, а для кусковых грузов 1-2 м/с.

Недостатки ленточных конвейеров

Стоит сказать о том, что есть и существенные недостатки, ограничивающие сферу применения транспортирующих устройств такого типа. Основной минус – высокая цена ленты и роликов. В большинстве случаев тяговый и грузонесущий орган обходится примерно в 30% от общей стоимости установки, что немало. Хотя тут многое зависит от назначения, а также технических характеристик (материал, количество слоев и т.п.). Еще один недостаток заключается в том, что барабан ленточного конвейера движет ленту при помощи трения. Это ограничивает угол подъема, поэтому он не может превышать 20 градусов. Помимо этого, достаточно проблематично перемещать пылевидные грузы, которые в процессе движения могут частично улетучиваться и рассыпаться. Затруднительно работать и при слишком низких температурах, как и при слишком высоких. Термической воздействие изменят характеристики гибкой ленты, а также приводит к разрушению.