Особенности редукторов по виду механических передач

Мировой промышленностью выпускается огромное количество редукторов и редукторных механизмов различающихся по типу передачи, вариантам сборки и т.д. Рассмотрим основные типы механических передач, их особенности и преимущества.

Цилиндрическая передача – является самой надежной и долговечной из всех видов зубчатых передач. Данная передача применяется в редукторах, где требуется высокая надежность и высокий КПД. Цилиндрические передачи обычно состоят из прямозубых, косозубых или шевронных зубчатых колёс.

а) Прямозубая цилиндрическая передача

б) Косозубая цилиндрическая передача

в) Шевронная цилиндрическая передача

г) Цилиндрическая передача с внутренним зацеплением

Конические передачи – обладают всеми преимуществами цилиндрических зубчатых передач и применяются в случае перекрещивания входного и выходного валов.

а) Коническая зубчатая передача с прямым зубом

б) Коническая зубчатая передача с косым зубом

в) Коническая зубчатая передача с криволинейным зубом

г) Коническая гипоидная передача

Червячная передача – позволяет передавать кинетическую энергию между пересекающимися в одной плоскости валами. Основными преимуществами данной передачи является высокий показатель передаточного отношения, самоторможение, компактные размеры. Недостатками являются низкий КПД, быстрый износ бронзового колеса, а также ограниченная способность передавать большие мощности.

Гипоидная передача – она же спироидная состоит из конического червяка и диска со спиральными зубьями. Ось червяка значительно смещена от оси конического колеса, благодаря чему число зубьев одновременно входящих в зацепление в несколько раз больше чем у червячных передач. В отличие от червячной пары в гипоидной передаче линия контакта перпендикулярна к направлению скорости скольжения, что обеспечивает масленый клин и уменьшает трение. Благодаря этому КПД гипоидной передачи выше, чем у червячной передачи на 25%.

а) Червячная передача с цилиндрическим червяком

б) Червячная передача с глобоидным червяком

в) Спироидная передача

г) Тороидно-дисковая передача

д) Тороидная передача внутреннего зацепления

Волновая передача – прототипом является планетарная передача с небольшой разницей количества зубов сателлита и неподвижного колеса. Волновая передача характеризуется высоким показателем передаточного отношения (до 350). Основными элементами волновой передачи являются гибкое колесо, жесткое колесо и волновой генератор. Под действием генератора гибкое колесо деформируется и происходит зацепление зубьев с жестким колесом. Волновые передачи широко применяются в точном машиностроении благодаря высокой плавности и отсутствия вибраций во время работы.

1) Зубчатое колесо с внутренними зубьями

2) Гибкое колесо с наружными зубьями соединенное с выходным валом редуктора

3) Генератор волн

Классификация редукторов

На сегодняшний день типы редукторов классифицируются на основе:

- типа механической передачи;

- расположения элементов в пространстве;

- конструктивных особенностей.

В зависимости от расположения элементов они бывают вертикального и горизонтального исполнения. Среди различных типов можно выделить традиционные механические и мотор-редукторы (с дополнительно установленной двигательной установкой).

Читать также: Как устроен полупроводниковый диод

Основная, общепринятая классификация редукторов разработана в зависимости от типа передачи и по форме шестерен:

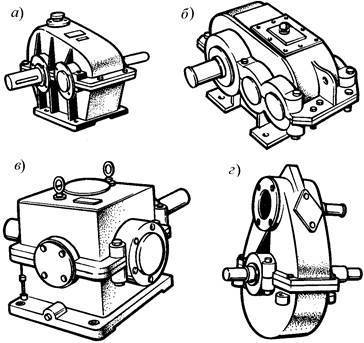

Цилиндрический и конический редуктор

В основе таких моделей используются конические и цилиндрические передачи. Данный тип прямого редуктора характеризируется высоким уровнем КПД (более 80%, в зависимости от количества зубьев). Еще одним преимуществом является практически полное отсутствие нагрева из-за отсутствия нагревающихся элементов. Это позволяет добиться простоты механизма, отсутствия необходимости в дополнительных мерах охлаждения. Данный тип получил высокую популярность благодаря надежности и долговечности.

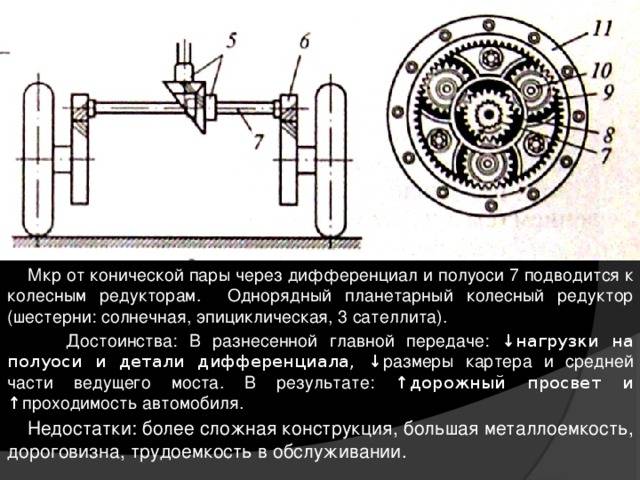

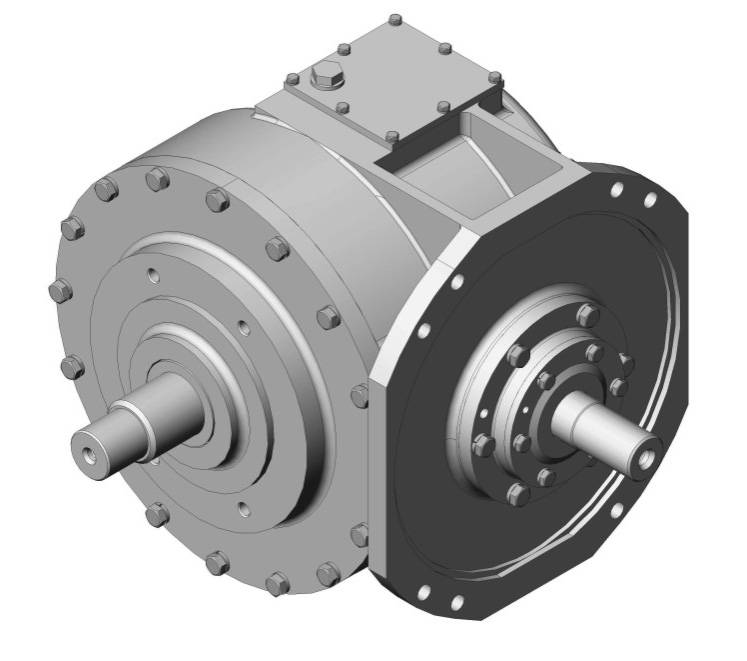

Планетарный

Отличается от большинства других видов схемой расположения элементов. В его основе лежит планетарная передача. Основной ее функцией можно назвать преобразование поступающего момента. Подобные модели отличаются компактностью благодаря тому, что рабочие элементы находятся в одной геометрической оси, чего нельзя встретить в стандартных механизмах. Широко распространены в сфере приборостроения и машиностроения. Они позволяют комбинировать преимущества цилиндрических и червячных.

Позволяют также добиться оптимального соотношения производительности, компактности, надежности и долговечности.

Червячный

В основе этого вида лежит червячная передача, которая позволяет использовать его для различных целей. Использование этой модели помогает преобразовывать как прямой, так и угловой крутящий момент. В основе конструкции лежит спиралевидный винт, который формой напоминает червяка, из-за чего он получил свое название. Используется довольно редко, так как не отличается надежностью и высокой производительностью. В некоторых случаях при повышении нагрузки может выйти из строя. Несмотря на свои недостатки, он прочно занял свое место в машиностроении, так как является незаменимым при передаче усилия между перпендикулярно расположенными валами.

Волновой

Имеет особенный характеристический размер и тип конструкции, в основе которой лежит неподвижный корпус с нарезанными зубьями. Внутри корпуса расположен гибкий элемент, усилие на которые передается ведущим валом, соединенным с ним. Гибкий элемент изготовлен в виде овала, благодаря чему при движении внутри корпуса создает волнообразные движения.

Данный тип отличается высокой производительностью, имея высокое передаточное отношение, достичь которое невозможно с помощью других моделей

Отличается компактными размерами, что особо важно для использования в точном машиностроении

Следует отметить, что современные тенденции машиностроения требуют особых характеристик от редукторов. Из-за этого все большего распространения получают комбинированные модели. Цилиндрические модели дополняют коническими горизонтальными передачами. Червячные дополняются дополнительными валами, а также некоторые модели оснащаются дополнительными моторами.

Различные виды мотор-редукторов получили широкое распространение благодаря тому, что в одном механизме объединяют еще и электродвигатель и все необходимые дополнительные элементы.

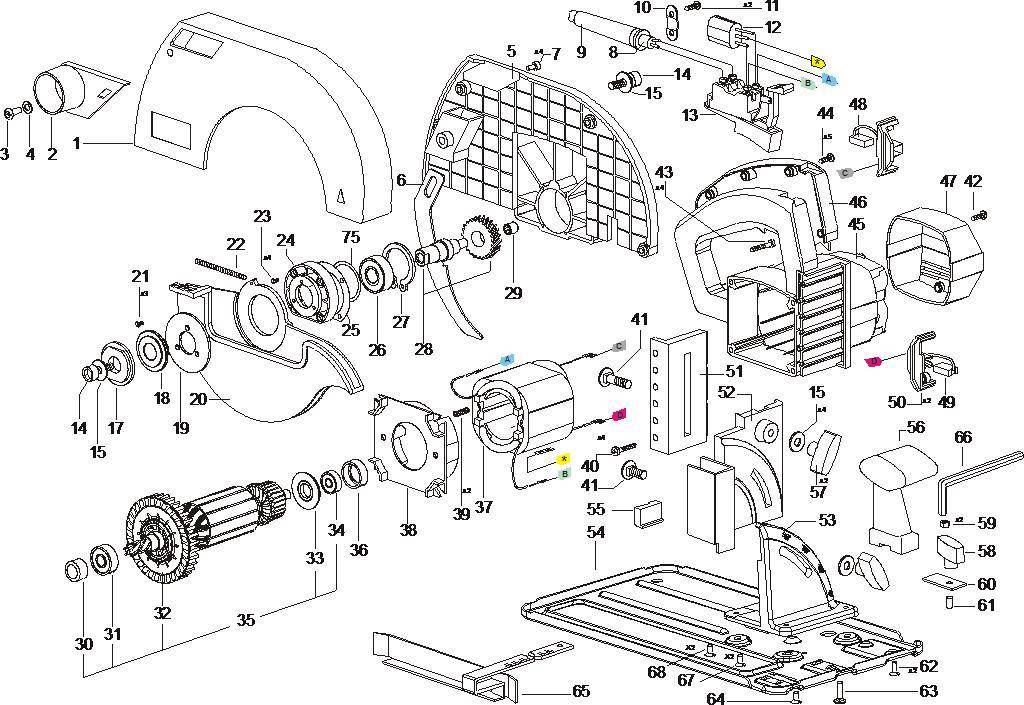

Как разобрать редуктор

Корпус редуктора имеет некоторые особенности, в результате чего такое устройство разбирается по определенной схеме. Этот процесс необходим, если по какой-то причине устройство редуктора перестал нормально функционировать. Некоторые поступают неправильно: когда редуктор ломается, его просто выбрасывают. Однако при правильном подходе к этому делу оборудование может быть отремонтировано, после чего техника будет функционировать так же, как и раньше.

Кроме того, как уже указывалось ранее, купить запчасти для автомобиля или мотороллера сложно, поэтому не стоит зря ими разбрасываться.

- Если корпус редуктора некоторое время находился в разобранном состоянии, то для начала его было бы неплохо очистить от пыли и грязи;

- Открутить все болты, которые стягивают редуктор. Взять строительный фен. С его помощью со всех сторон прогреть устройство, после чего деревянной киянкой постучать по корпусу. Делать это нужно до тех пор, пока он не разойдется на две половинки;

- Теперь можно выяснить, что повлекло за собой поломку. Естественно, есть разные типы редукторов, поэтому следует это учитывать, во время поисков причины неисправности. Редуктор мог выйти из строя по двум основным причинам: был сломан первичный вал или его подшипник, либо стерлись зубья шестерен. Обе запчасти придется заменить, если они сломаны;

- Шестерни и подшипники следует снять, чтобы их заменить новыми запчастями;

- Извлечь стопорный щит;

- Снять стопорное кольцо и вынуть полуось из чашки;

- Перед началом сборки всех деталей обратно, нужно проверить их целостность;

- Когда корпус редуктора полностью собран, его можно отправлять в отведенное место.

Плюсы и минусы

Конструкция конусообразных редукторов аналогична с цилиндрическими, по этому плюсы и минусы у них схожи. Главное положительное качество конусообразного редуктора состоит в расположении шестерней или муфт под угол. Это позволяет передать вращение от ведущего вала к ведомому, находящемуся к первому под угол в 90 градусов.

Дополнительным хорошим качеством данного устройства считается невосприимчивость к переменным и непродолжительным нагрузкам. За это они часто используются в процессах производства с нередкими запусками.

Как говорили выше, конусообразные редукторы имеют схожее с цилиндрическими устройство, однако есть собственные минусы. Сюда можно отнести:

- намного низкий КПД;

- заедание колес происходит чаще.

Не обращая внимания на то, что КПД такого агрегата на 10% ниже и возможны случая заедания шестерней, конусообразные редукторы очень востребованы и нашли себе использование в большинстве отраслей.

https://youtube.com/watch?v=fHVx91WreT0

По кругу или по спирали?

Все то положительное, что было сказано об итогах освобождения редукторной России от теоретических догм зацепления Новикова, относится, скорее, только к форпосту российского редукторостроения . То есть, к тем предприятиям, которые решительно отказались от зацепления Новикова и внедрили прогрессивные зубчатые технологии передовых зарубежных редукторных фирм.

Все то положительное, что было сказано об итогах освобождения редукторной России от теоретических догм зацепления Новикова, относится, скорее, только к форпосту российского редукторостроения . То есть, к тем предприятиям, которые решительно отказались от зацепления Новикова и внедрили прогрессивные зубчатые технологии передовых зарубежных редукторных фирм.

Но, наряду с форпостом, был и остается арьергард российского редукторостроения . Иначе говоря, преобладающее большинство российских промышленных предприятий, все еще применяют прежние российские редукторные конструкции и прежние отсталые зубчатые технологии. Поэтому вместо движения по спирали и преодоления прежнего конструкторского и технологического отставания от зарубежных фирм, наблюдается упорное движение по кругу. Предприятия в Челябинске, Кременкуле, и в других городах, как ни в чем не бывало, продолжают рекламировать и производить все те же безнадежно устаревшие конструкции и технологии редукторов 1Ч, Ц2У, РЦД, 3МП и другие, разработанные 40-50 лет тому назад. Факт применения совершенно неконкурентных редукторов, не позволяет противостоять нарастающей экспансии зарубежных редукторных фирм.

Такое движение по кругу происходит, в том числе и потому, что прежняя российская зубчатая наука и ее участники, хотя и организуют научные конференции, но не создают и не внедряют в практику прогрессивные отечтественные зубчатые конструкции и технологии. То есть, они также, как и промышленники, двигаются по кругу.

Конические редукторы

Редуктором (коническим) называют механизм, который преобразует высокую угловую скорость вращения входного вала в низкую на выходном валу. При этом крутящий момент на выходном валу возрастает пропорционально уменьшению скорости вращения.

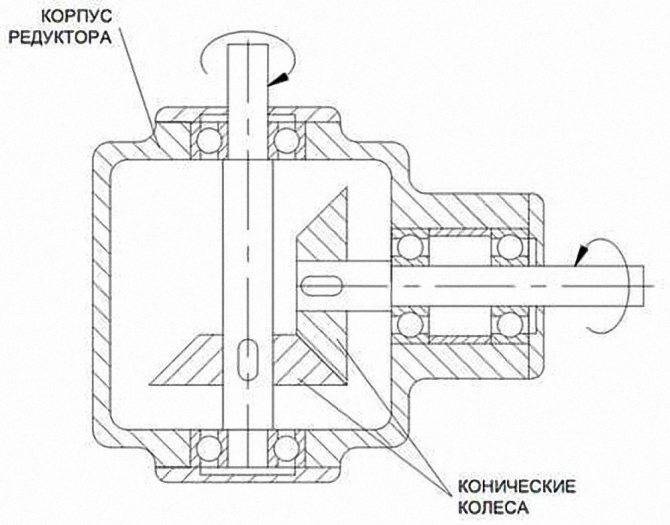

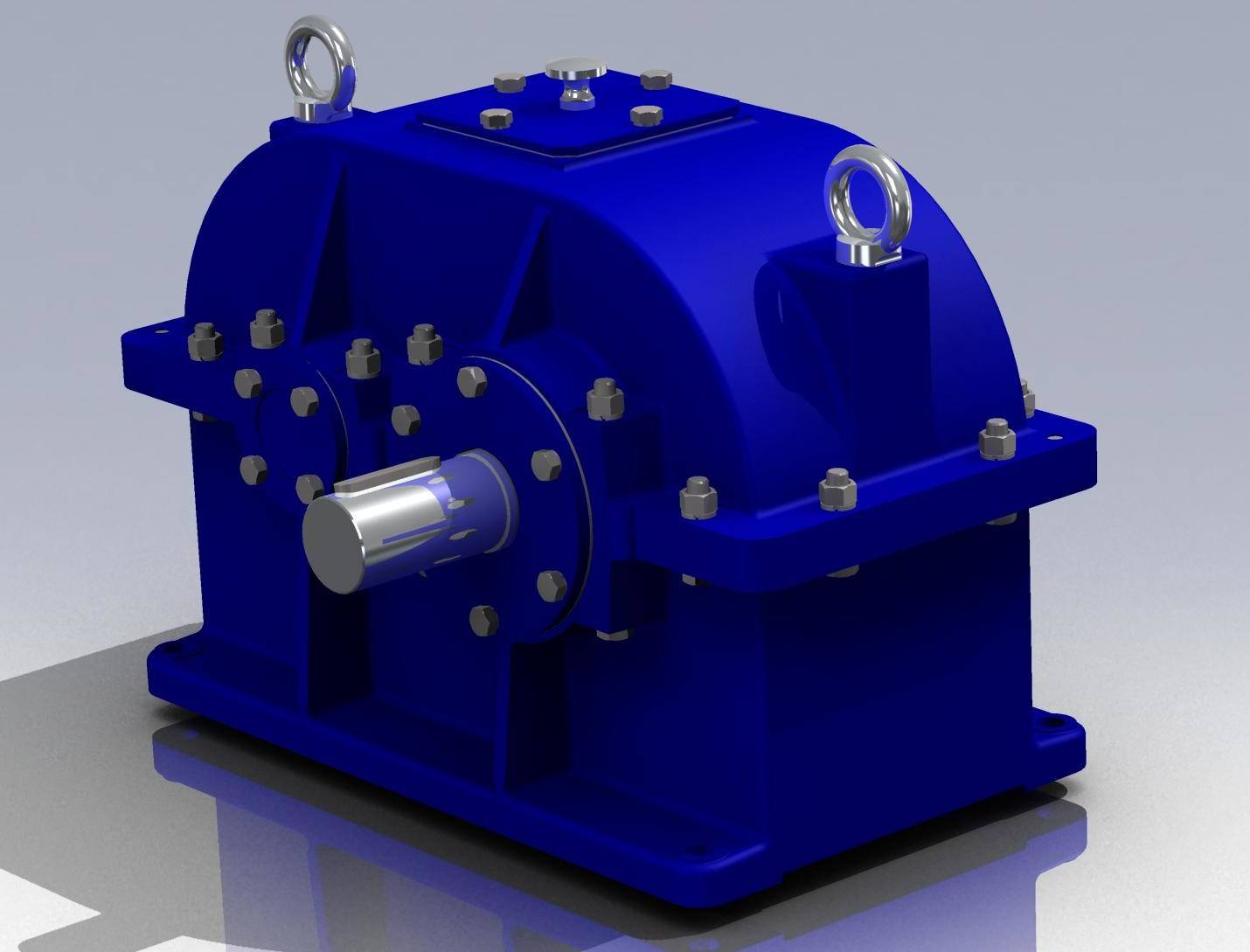

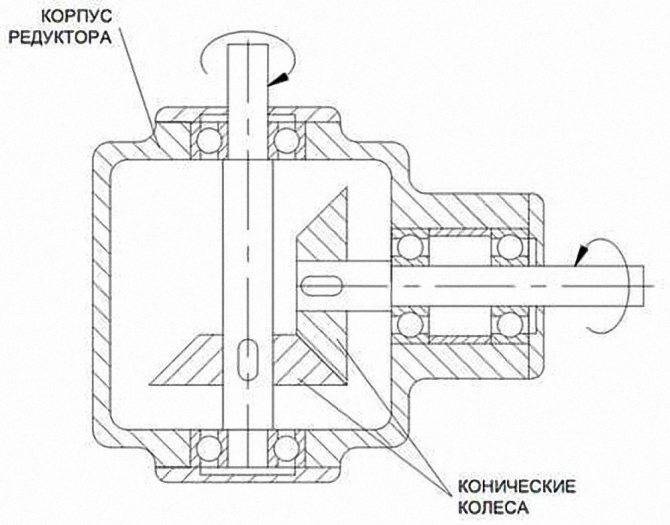

Редуктор (конический) состоит из корпуса, в котором расположены зубчатые колеса, валы, подшипники валов, системы их смазки и др. Наличие корпуса обеспечивает безопасность, хорошую смазку и, следовательно, высокий КПД, в сравнении, например, с открытыми передачами.

Основные характеристики редукторов

Основные характеристики редукторов: КДП, частота вращения входного и выходного валов, передаточное отношение, передаваемая мощность, количество ступеней и тип передач.

Передаточное отношение – это отношение скоростей вращений входного к скорости вращения выходного вала.

i = wвх/wвых

КПД редуктора определяется отношением мощности на входном валу к мощности на выходном валу

n = Pвх/Pвых

Описание и принцип работы:

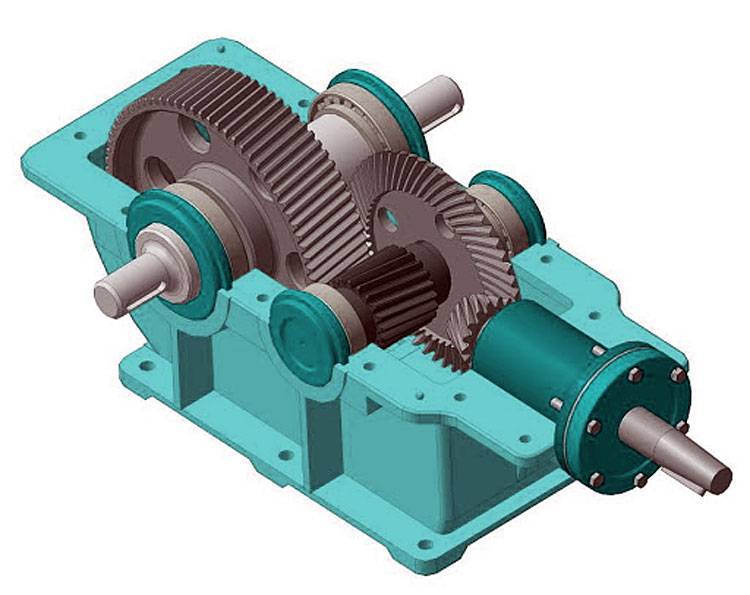

Конические редукторы очень близки к цилиндрическим редукторам, но имеют одно основополагающее отличие – конические колеса. Этот тип колеса имеет форму усеченного конуса, на боковой поверхности которого выточена резьба. Оси валов, на которых закреплены находящиеся в зацеплении конические колеса, пересекаются в пространстве. Обычно угол пересечения составляет 90°, но он может быть изменен подбором других колес. Передача усилия от колеса к колесу так же, как в передаче цилиндрического редуктора. В конических редукторах может быть только одна передача.

Классификация конических редукторов:

Конические редукторы не обладают такой разветвленной классификацией, как цилиндрические. Отдельного упоминания заслуживает гипоидная передача. В ней так же используются конические колеса, но оси валов смещены относительно друг друга, то есть становятся скрещенными, а не пересекающимися. Эта особенность позволяет увеличивать диаметр вала шестерни, за счет чего обеспечивается передача больших усилий и повышается надежность всей передачи.

Достоинства:

Конические редукторы имеют схожие достоинства и недостатки, что и цилиндрические, так как весьма близки к ним конструктивно. Нет необходимости вновь перечислять их, достаточно будет провести их сравнение и выделить преимущества.

Из положительных сторон можно выделить:

Расположение валов под углом

При помощи цилиндрического редуктора невозможно передать усилие с двигателя на рабочую машину, если их валы не параллельны. Конические редукторы позволяют решить эту проблему. Это преимущество зачастую имеет критическое значение, так как позволяет в определенных случаях обойтись без не столь экономичного червячного редуктора.

За сочетание положительных качеств червячного и цилиндрического редукторов конические редуктора расплачиваются следующими недостатками:

КПД ниже, чем у цилиндрических редукторов

Эффективность передачи усилия у конических редукторов в среднем на 10% ниже, чем у аналогичных цилиндрических.

Увеличение шанса заедания

Ввиду особенностей конструкции конические редукторы более склонны к заеданию, в особенности это касается редукторов с гипоидной передачей.

Сфера применения:

Как и цилиндрические редукторы, конические нашли широкое применение во многих областях. Они часто используются в приводах различного рода машин, станках и т.д. Особенно хорошо конические редукторы подходят для поворотных механизмов из-за возможности располагать входной и выходной валы под прямым углом, и благодаря доставшейся “по наследству” от цилиндрических редукторов обратимости.

Области применения

Ввиду своих бесспорных преимуществ, цилиндрический редуктор, наряду с червячным является самым распространенным. Редукторы, в основе которых лежит цилиндрический привод, успешно нашли свое применение в приводах валкового оборудования, а также мешалок, экструдеров, самых разнообразных измельчителей, станков самых разнообразных конструкций. Ограничений как таковых по применению нет. Исключение составляют лишь ситуации, когда в какой-то конкретной ситуации целесообразнее применить другой вид. Отметим также необходимость смены масла каждые несколько смен. Делается это для того, чтобы удалить мелкую металлическую стружку в начале эксплуатации нового цилиндрического редуктора. Перед тем, как пустить новый редуктор, необходимо перепроверить все болтовые соединения корпуса, следующим действием – провернуть редуктор на холостом ходу. Включать разрешается строго после того, как оператор убедиться в надежном креплении данного агрегата. Нужно твердо знать, что эксплуатация допускается лишь тогда, когда обслуживающему персоналу обеспечен полный доступ к масляным пробкам – заливным, сливным, а также контроля наличия масла в агрегате. При процессе разборки необходимо произвести отсоединение муфт и ликвидировать консольные нагрузки на окончания валов.

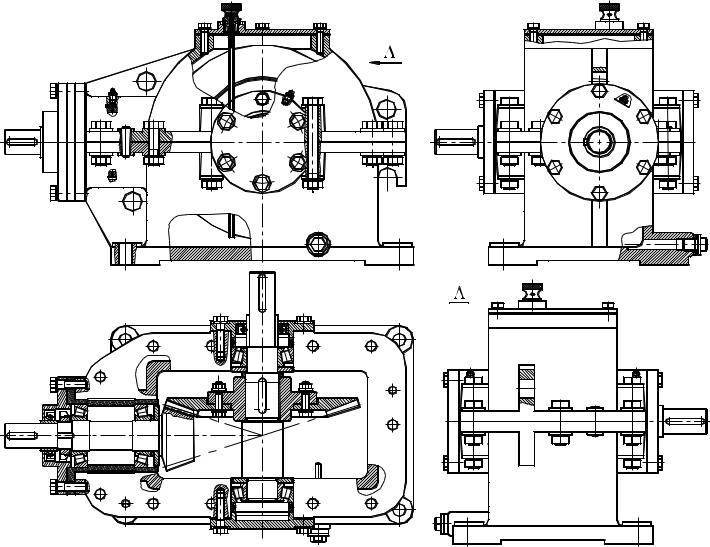

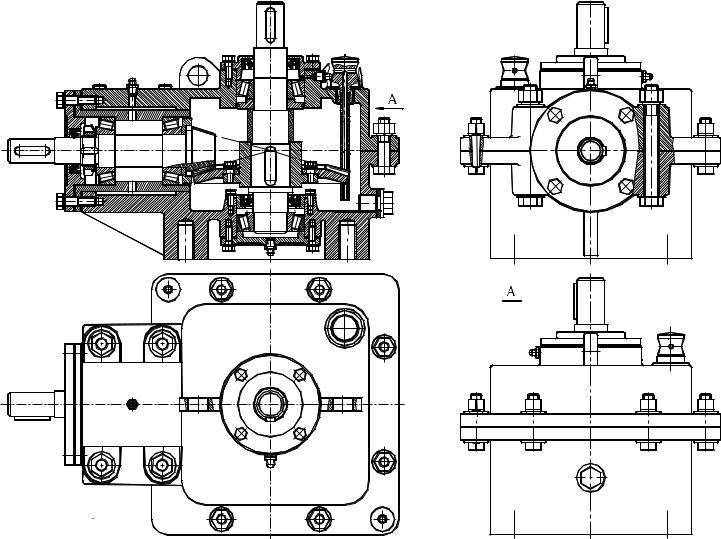

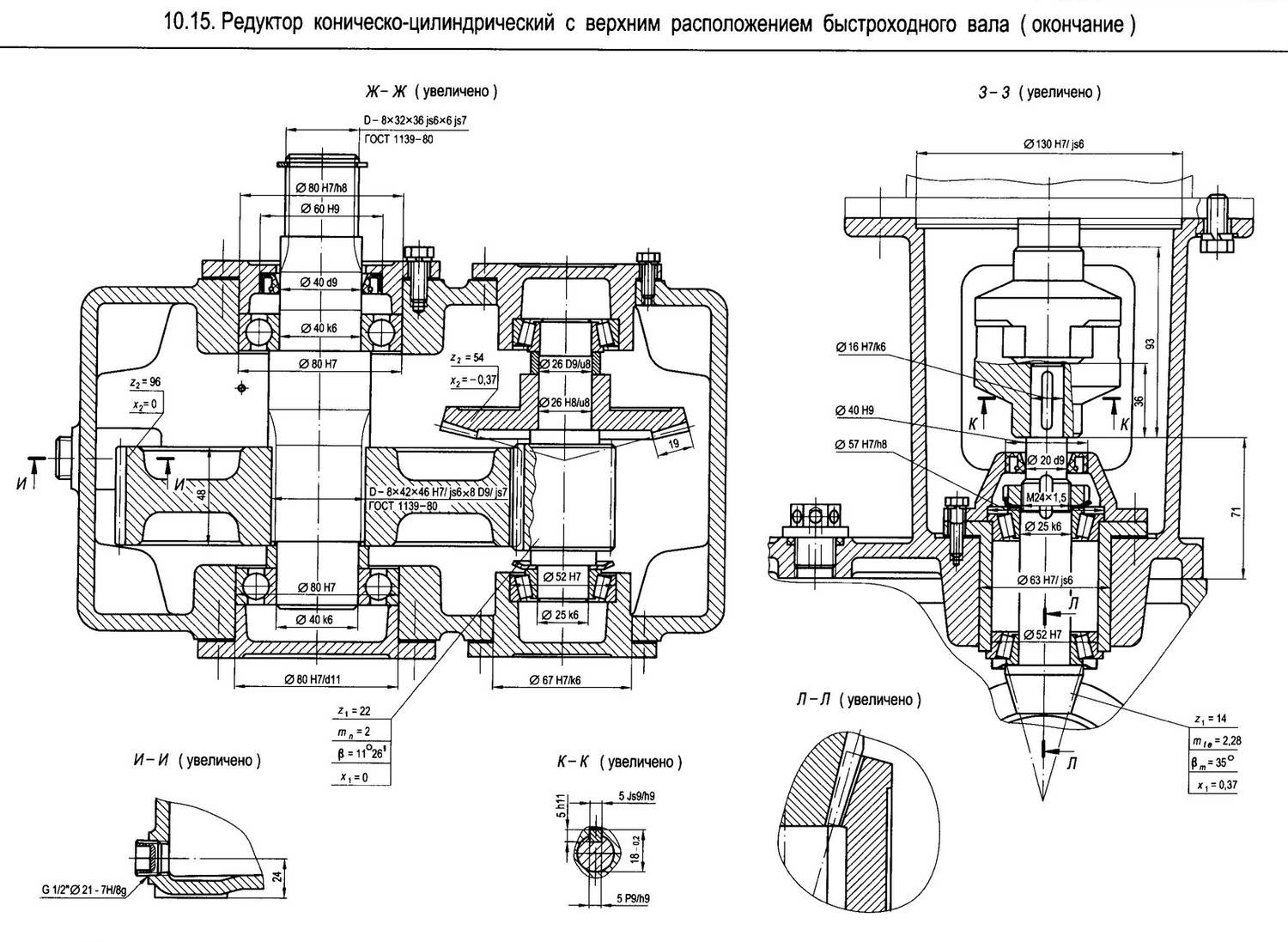

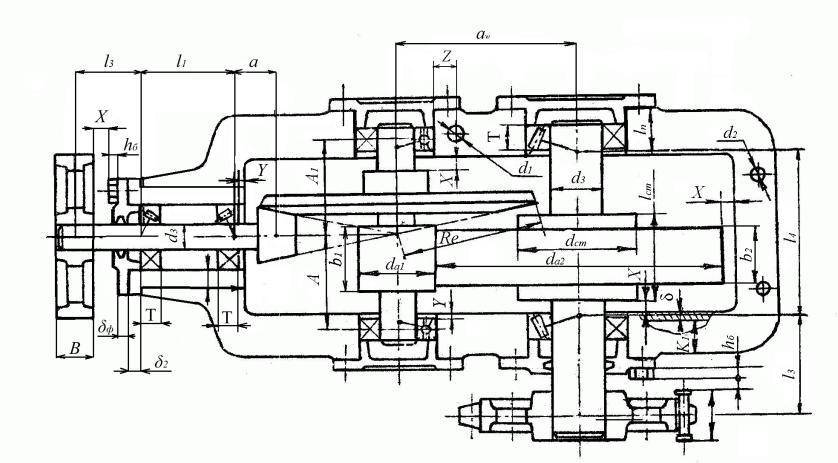

Конструкция кинических редукторов

При использовании конического приводного агрегата в некритичных условиях, люфт выходного вала составляет не больше 10 угловых минут. По запросу рассчитываются и собираются индивидуальные исполнения, в которых люфт меньше 5-6 угловых минут.

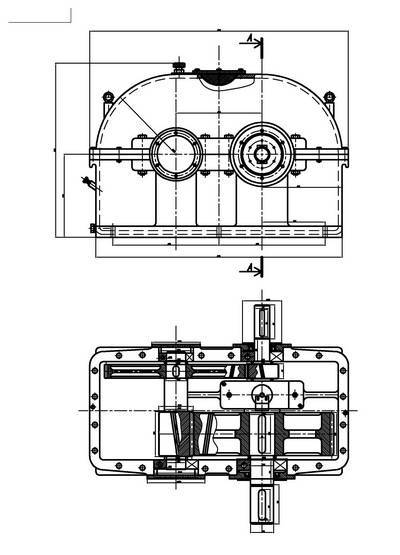

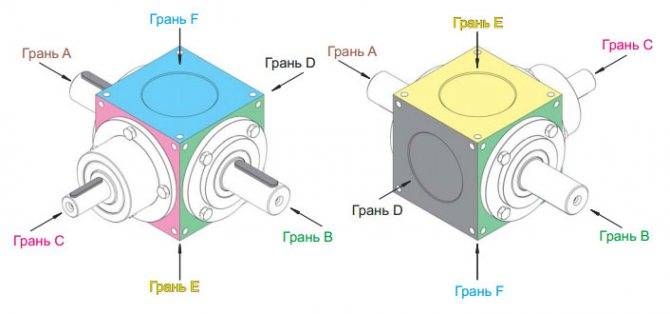

Приводим выше схему, позволяющую определить направление валов и монтажное положение приводов.

Грань С – сторона с выходным валом, грани А и В – пересекают главную ось вала. Здесь же (на одной грани или на обоих) находится базовый выходной вал.

Грани с обозначениями D, E, F предназначены для дополнительных валов.

Идеально, если чертеж и расчет конического редуктора выполняется индивидуально под конкретные эксплуатационные условия и имеющее оборудование.

Источник

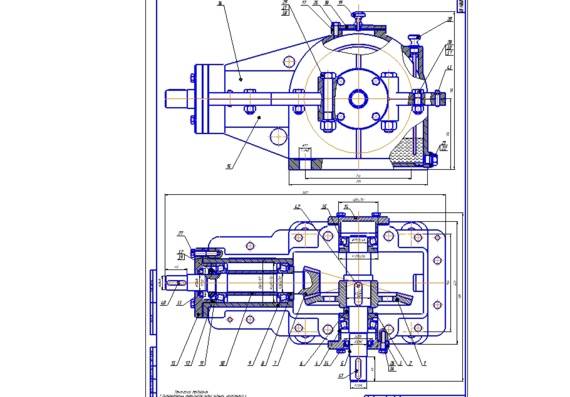

Конструкции конических редукторов

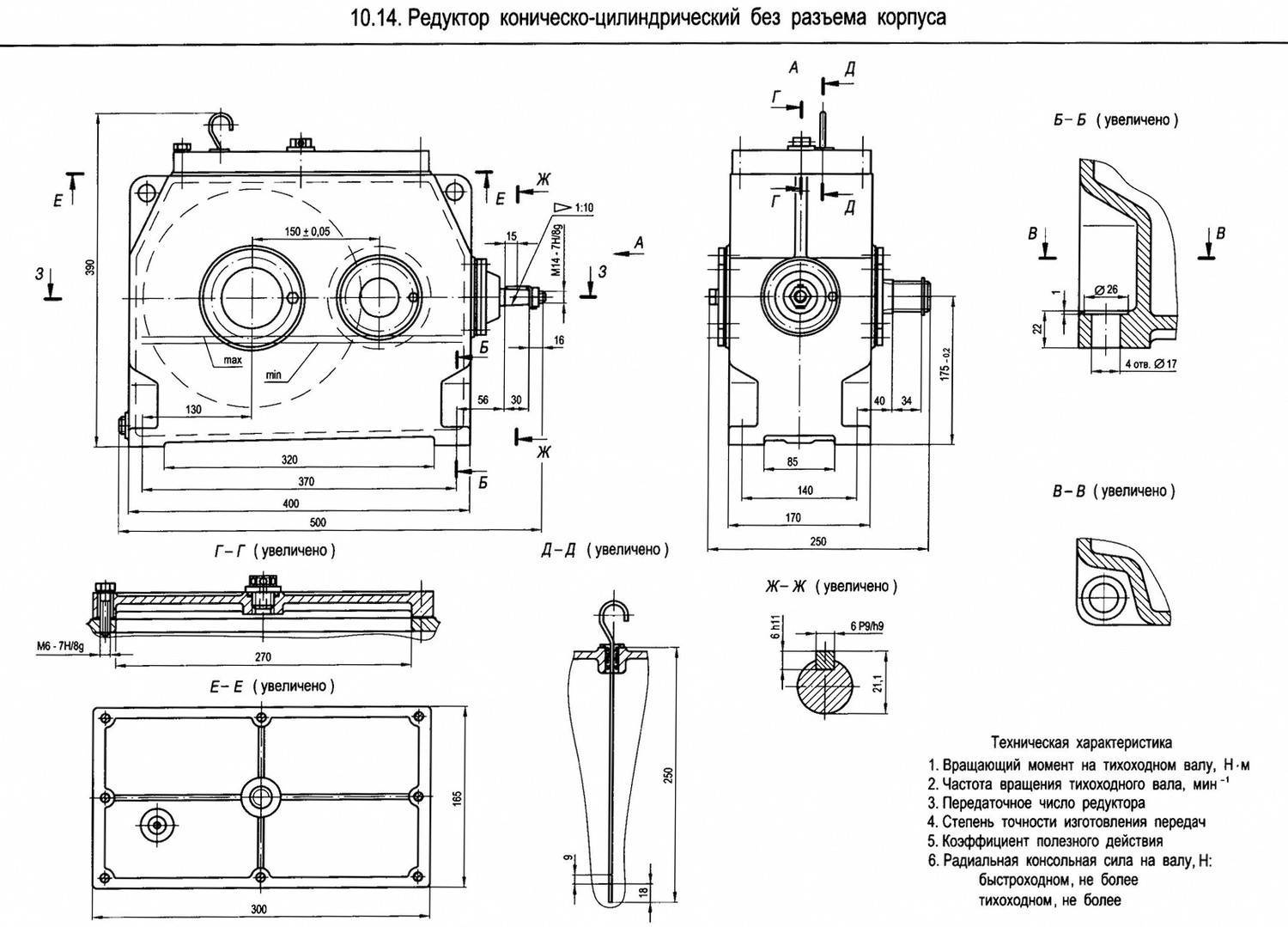

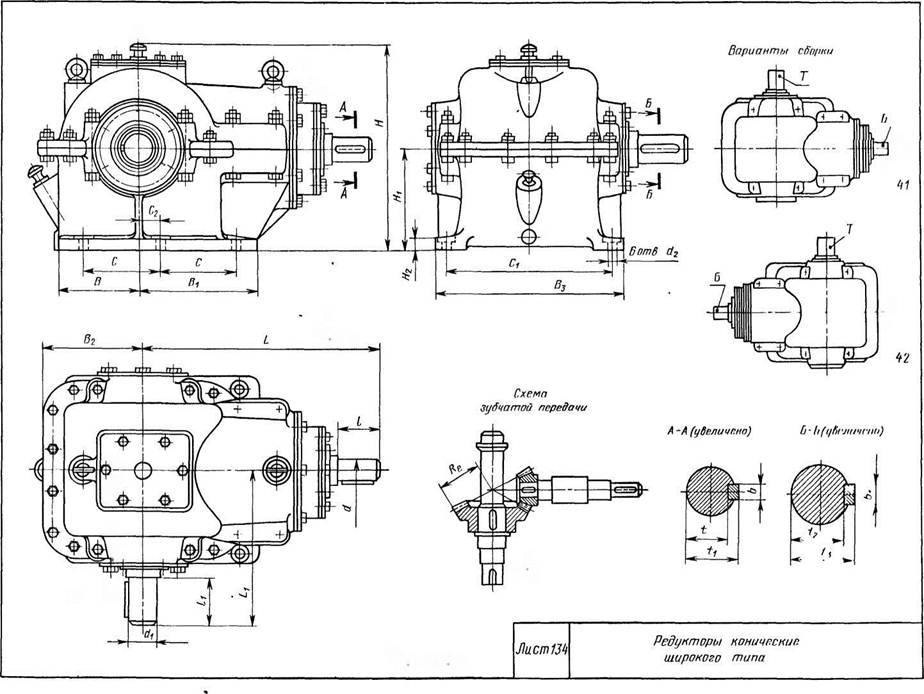

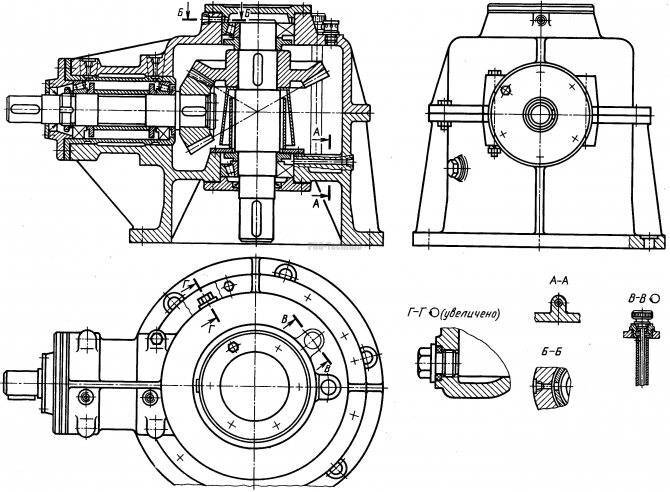

Конические редукторы выполняются двух типов: узкого и широкого. В редукторах узкого типа ширина колеса 0,25Rе, в редукторах широкого типа 0,3…0,4Re, где Re – внешнее конусное расстояние.

Узкий тип редукторов применяется для передаточных чисел от 3 до 5, а широкий – от 1 до 2,5. Число зубьев шестерен в редукторах узкого типа рекомендуется выбирать от 20 до 23, в редукторах широкого типа – от 25 до 28.

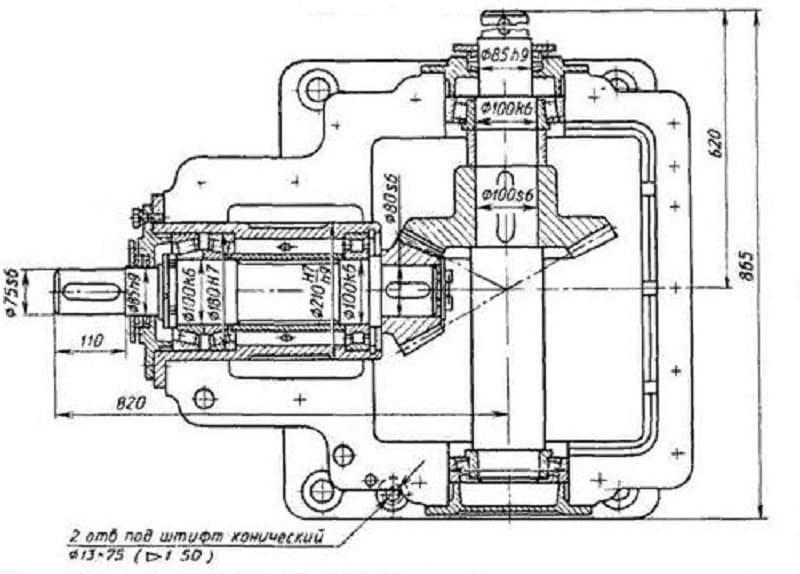

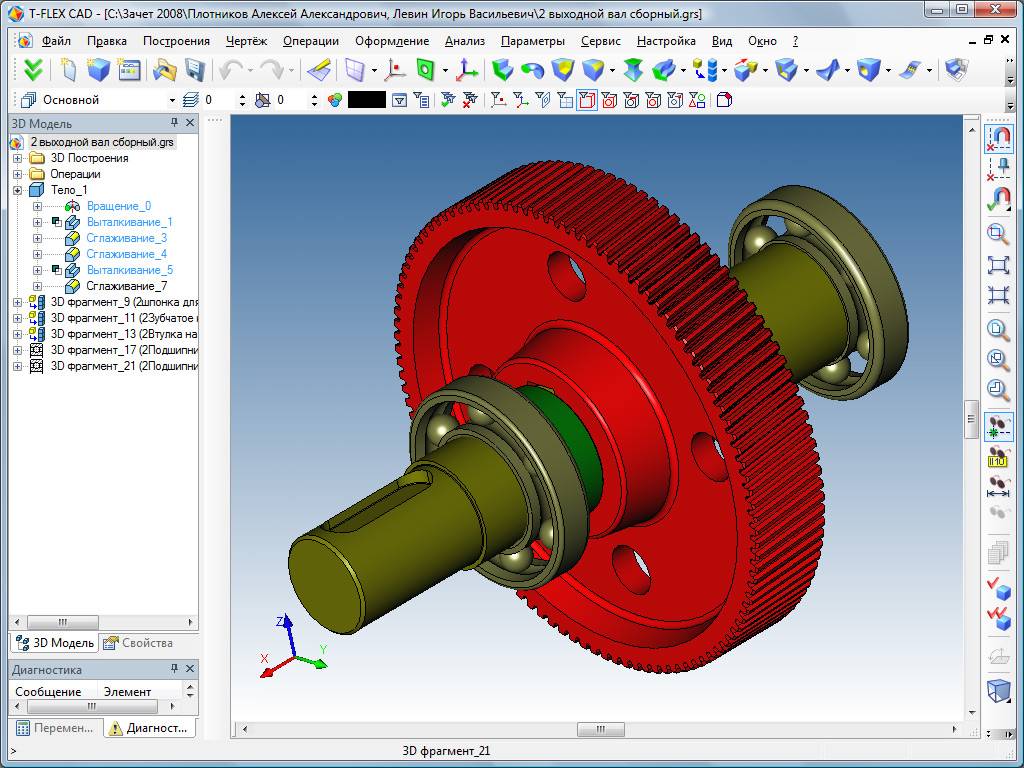

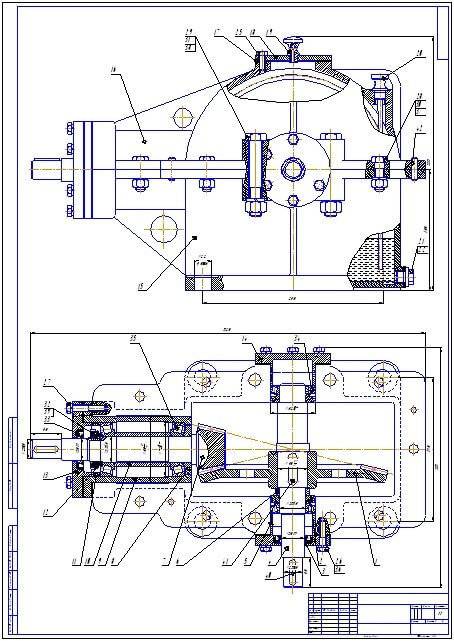

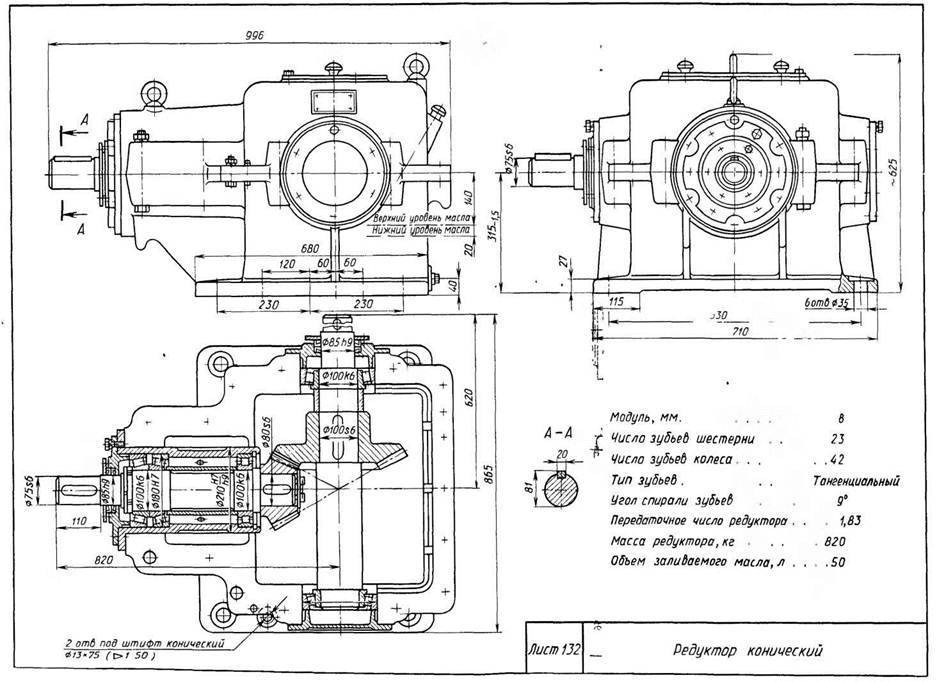

На листе 132 показан конический редуктор. Конические редукторы изготовляются с цельнолитыми чугунными или стальными корпусами и крышками. В качестве опор валов широкое применение получили конические однорядные роликоподшипники, воспринимающие радиальные и осевые усилия, возникающие при работе конического зацепления. Смазывание зубчатого зацепления осуществляется из масляной ванны редуктора путем погружения колеса в масло, смазывание подшипников – маслом, разбрызгиваемым шестерней и колесом. Для смазывания подшипников шестерни разбрызгиваемое масло собирается в кармане расточки редуктора и оттуда через отверстия в стакане поступает к подшипникам. Смазывание подшипников вала колеса осуществляется маслом, которое разбрызгивается колесом и попадает на стенки корпуса. Масло, стекая со стенок, попадает в подшипники.

В табл. 191 приведены габаритные и присоединительные размеры конических редукторов узкого (лист 133) и широкого (лист 134) типа. Значения передаваемых моментов, выраженные через отношение передаваемой мощности Р к частоте вращения тихоходного вала nт, приведены в табл. 192 и 193.

Рис. 13.

Таблица 190

Значения ширины зубчатого венца b, мм

Примечание. Допускается применять ширину зубчатых венцов, определяемую расчетным путем по ГОСТ 19326-73 и ГОСТ 19624-74.

Таблица 191

Габаритные и присоединительные размеры конических редукторов (листы 133,134), мм

Таблица 192

Допустимые значения отношения в конических редукторах узкого типа

Таблица 193

Допустимые значения отношения в конических редукторах широкого типа

Выбор конических редукторов

Значения отношения Р/nт для редукторов узкого и широкого типа, указанные в табл. 192 и 193, рассчитаны по поверхностной прочности рабочих поверхностей зубьев и по напряжениям изгиба зубьев шестерни при передаче равномерной, реверсивно действующей нагрузки. Зубчатые колеса выполнены с тангенциальными зубьями с углом спирали около 15°. Материал шестерни кованая сталь с пределом прочности σв = 700 МПа и пределом текучести σт = 450 МПа. Материал колеса кованая сталь с σв = 600 МПа и σт = 350 МПа

Редуктор выбираемся по наибольшему крутящему моменту на тихоходном валу. По заданному наибольшему моменту определяют значение отношения

где ТТз – заданный наибольший момент на тихоходном валу редуктора. При этом должно удовлетворяться условие

где -значение, взятое по табл. 192 и 193.

При заданной наибольшей мощности на тихоходном валу и частоте вращения тихоходного вала определяют

где — расчетное значение отношения мощности на тихоходном валу редуктора к частоте вращения тихоходного вала; РТз – наибольшая заданная мощность на тихоходном валу; nТз – заданная частота вращения тихоходного вала, мин-1; K1 – коэффициент, учитывающий характер нагрузки; К2 – коэффициент, учитывающий продолжительность работы редуктора, определяемый по графику (рис. 14).

Значения коэффициента К1 в зависимости от нагрузки следующие:

Значение коэффициента К2 определяется отдельно по поверхностной прочности и по прочности зубьев на изгиб в зависимости от общего срока службы редуктора t. Если значение t выходит за пределы графика, то в расчет принимается соответствующее предельное значение К2.

При известных значениях К1 и К2 определяется и по заданным передаточному числу и частоте вращения тихоходного вала по табл. 192 и 193 определяют редуктор. Следует иметь в виду, что расчетные значения как по поверхностной прочности зубьев, так и по изгибу должны быть ниже допускаемых.

Пример. Для привода тянущих роликов закалочной установки выбрать размеры конического редуктора. Крутящий момент на тихоходном валу редуктора ТТ = 625 Н·м при непрерывной работе в течение 16 ч в сутки (205 дней в году, полный срок службы 6 лет). Частота вращения тихоходного вала nт = 400 мин-1, передаточное число и = 3,75. Срок службы редуктора t = 16·205·6 = 19500 ч. По характеру нагрузки принимаем коэффициент K1 = 1. По графику (см. рис. 14) находим К2 = 1,25 по поверхностной прочности зубьев и К2= 1,11 по изгибу зубьев. Значения :

по поверхностной прочности зубьев

По табл. 192 при nт =400 мин-1 для передаточного числа и = 4 находим значения, близкие к расчетным по поверхностной прочности

по изгибу зубьев

Эти значения соответствуют редуктору с Re = 250 мм.

Рис. 14.