Основные определения из теории зацепления шестерен

Начальными называются воображаемые окружности, которые при зацеплении шестерен катятся без скольжения одна по другой

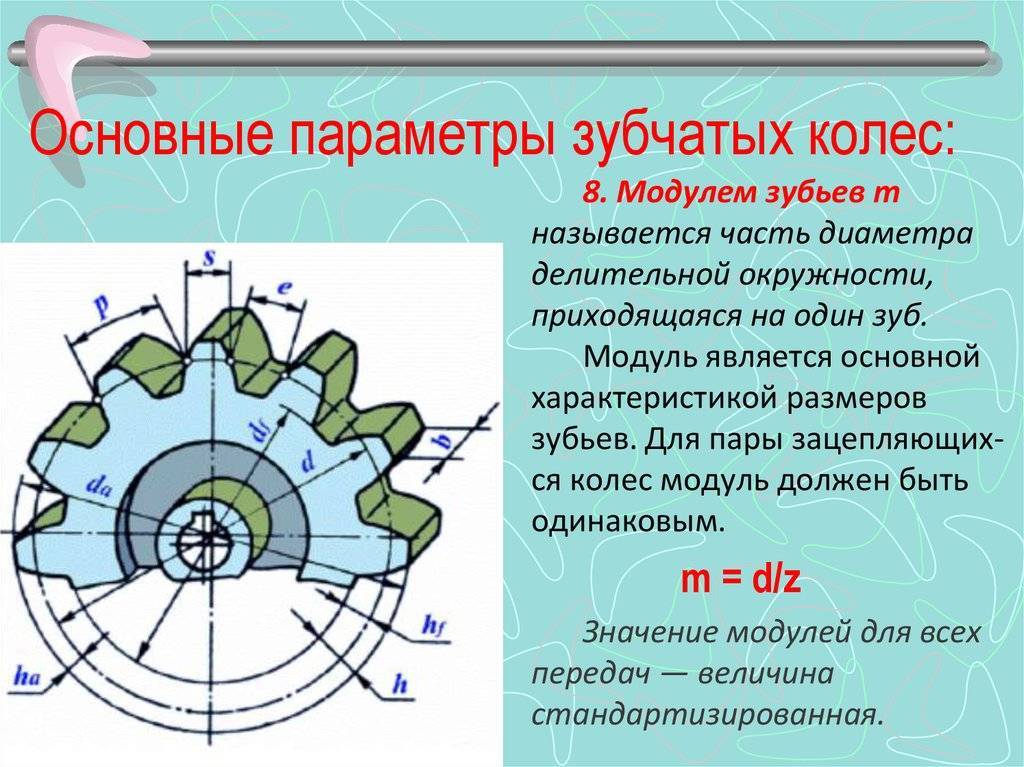

Делительными называются воображаемые окружности, по которым происходит номинальное деление зубьев. Для них справедливо уравнение:d д = mZ

Если шестерни не имеют коррекции, то начальные и делительные окружности совпадают

Окружностями выступов и впадин называются окружности, ограничивающие вершины и впадины зубьев

Основными называются окружности, по которым развертываются эвольвенты, очерчивающие профили зубьевd = d д cosα

Шагом t называется расстояние по дуге делительной окружности между одноименными профилями соседних зубьев

Основным шагом t называется шаг по основной окружности

Модулем называется отношение диаметра делительной окружности к числу зубьев или шага к π

Ритчем р называется число зубьев, приходящееся на один дюйм делительной окружности

Линией зацепления ЛЗ называется геометрическое место точек контакта зубьев в зацеплении. В эвольвентном зацеплении ЛЗ — прямая, нормальная к профилю зубьев в полюсе зацепления и касательная к основным окружностям

Углом зацепления α называется угол между линией зацепления и перпендикуляром к линии центров

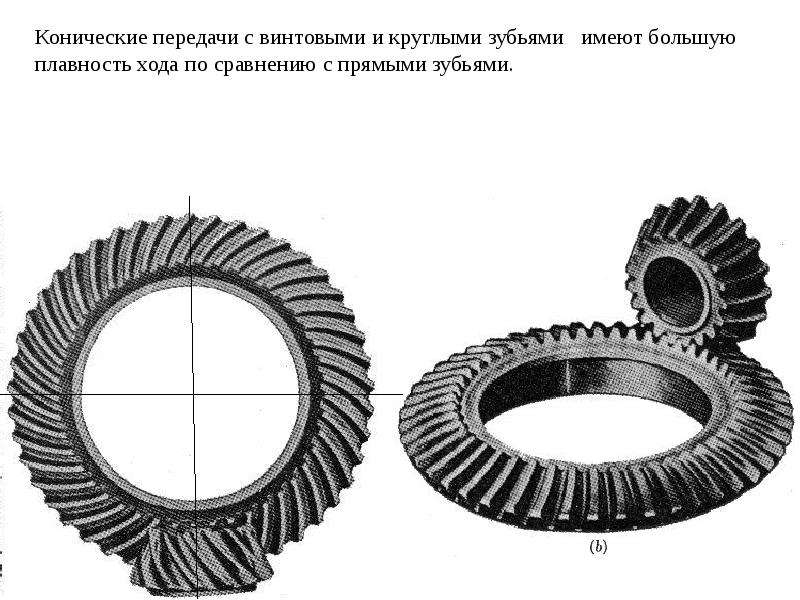

Углом наклона спирали зубьев косозубых шестерен β называется угол между осью зуба и образующей делительного цилиндра или конуса

Коэффициентом перекрытия ε называется отношение дуги зацепления к основному шагу

Коэффициентом коррекции ξ называется отношение величины профильного смещения к модулю

Форма и характеристика зуба

Мы уже пояснили, из чего состоит зубчатая передача. И главным фактором колеса являются зацепы. Поэтому конструкция так и называется. Но им пока уделили недостаточно внимания. А ведь у них есть свои отличительные стороны и видовое разнообразие.

Это:

- • Прямые. Используется повсеместно, нет отклонений по оси.

- • Косые. Значительно повышает уровень сцепления. Но начинает страдать КПД. Да и срок службы снижается.

- • Шевронные. Смысл кроется в снижении нагрузок на подшипник. Оси не давят на элемент, что выгодно при длительной работе.

- • Внутренние. Прекрасно функционируют на изгиб. А также практически единственный тип, который не создает сильный шумовой эффект при эксплуатации.

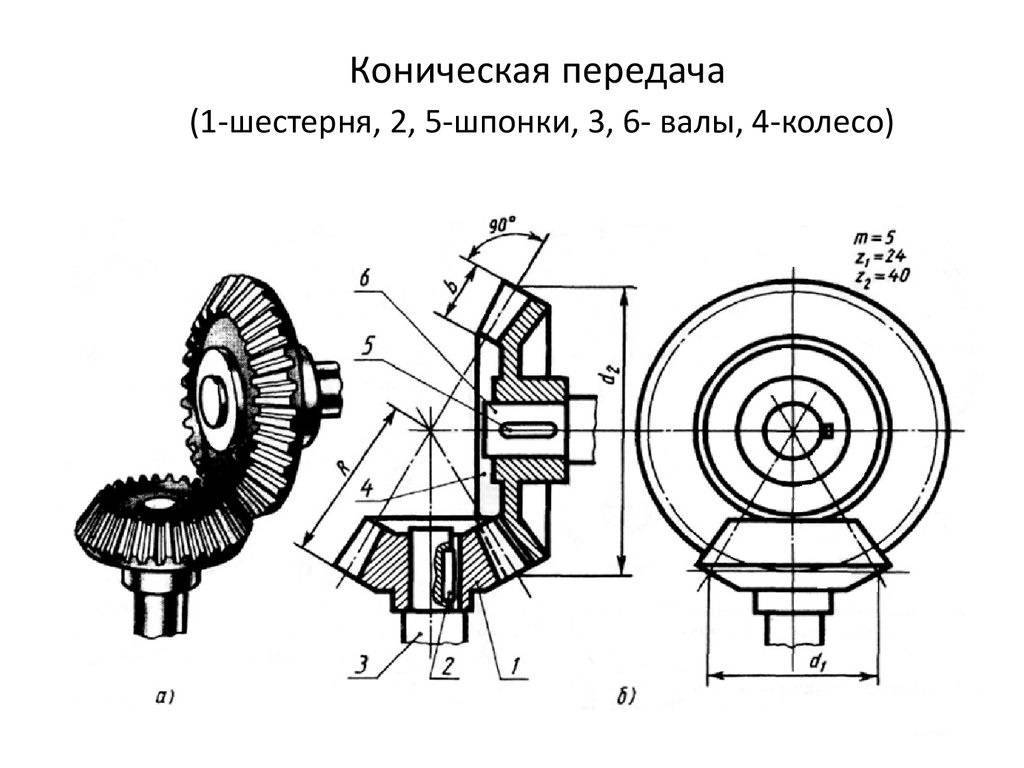

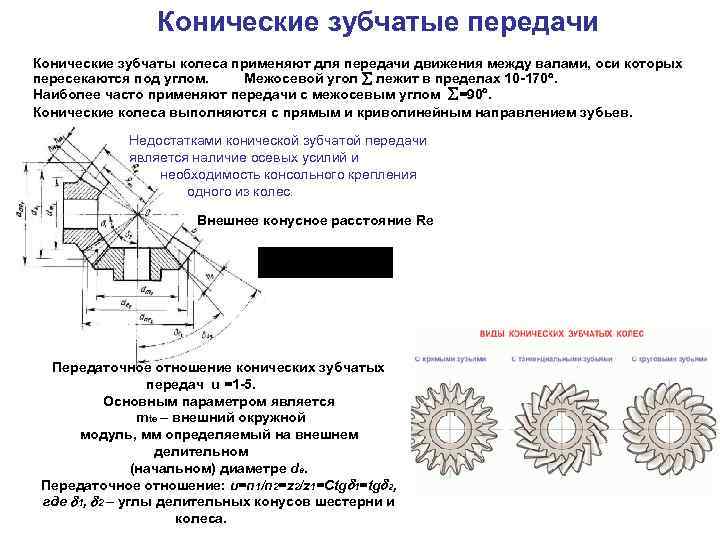

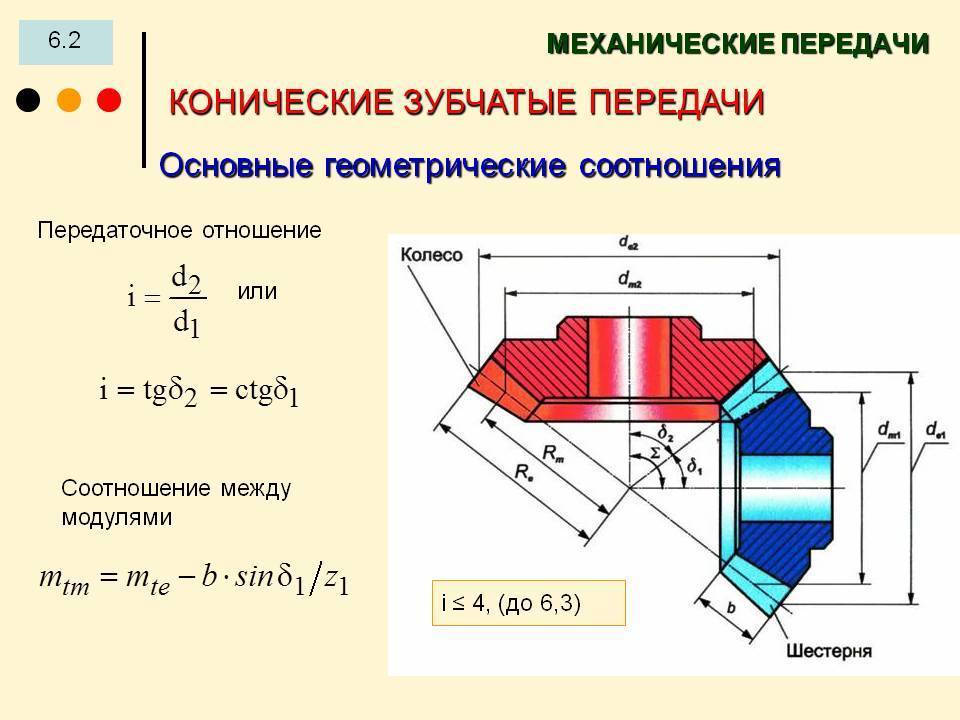

Геометрия конической передачи [ править ]

Коническая зубчатая передача с двойным винтом, изготовленная компанией Citroën в 1927 году для гидроэлектростанции в Миржейовицах.

Профиль зуба цилиндрической шестерни соответствует эвольвенте (т. Е. Треугольной волне, проецируемой на окружность круга), тогда как профиль зуба конической шестерни представляет собой восьмигранник (т.е. треугольная волна, проецируемая на нормальный путь окружности сфера). Все традиционные генераторы конической зубчатой передачи (например, Gleason, Klingelnberg, Heidenreich & Harbeck, WMW Modul) производят конические шестерни с восьмигранным профилем зубьев

ВАЖНО: Для 5-осевых конических зубчатых колес с фрезерованием важно выбрать тот же расчет / компоновку, что и при обычном методе производства. Упрощенные расчетные конические шестерни на основе эквивалентного цилиндрического зубчатого колеса нормального сечения с эвольвентной формой зуба демонстрируют отклоняющуюся форму зуба с уменьшенной прочностью зуба на 10-28% без смещения и на 45% со смещением [Дисс

Hünecke, TU Dresden]. Кроме того, эти «эвольвентные конические зубчатые колеса» вызывают больше шума.

Основные принципы регулировки пятна контакта

Правильное пятно контакта (под нагрузкой или без нее) должно располагаться на передней или задней боковой поверхности зубьев ведомой конической шестерни, примерно по центру (относительно общей длины и высоты зуба) (см. рис. В10.13, сегменты А1 и В1).

При неправильном пятне контакта (рис. 13 «Схема проверки пятна контакта на ведомой и Klingelnberg, конической шестерне (при зубчатом зацеплении Gleason)«, сегменты 2-5) необходимо отрегулировать ведущую и ведомую шестерни. Если пятно контакта соответствует:

- Сегментам А2/В2 — требуется смещение ведущей шестерни в направлении от оси ведомой шестерни и, возможно, корректировка зазора боковой поверхности зубьев путем смещения ведомой шестерни в направлении к оси ведущей шестерни;

- Сегментам АЗ/ВЗ — требуется смещение ведомой шестерни в направлении от оси ведущей шестерни и, возможно, корректировка зазора боковой поверхности зубьев путем смещения ведущей шестерни в направлении к оси ведомой шестерни;

- Сегментам А4/В4 — требуется смещение ведущей шестерни в направлении к оси ведомой шестерни и, возможно, корректировка зазора боковой поверхности зубьев путем смещения ведомой шестерни по направлению от оси ведущей шестерни;

- Сегментам А5/В5 — требуется смещение ведомой шестерни в направлении к оси ведущей шестерни и, возможно, корректировка зазора боковой поверхности зубьев путем смещения ведущей шестерни в направлении от оси ведомой шестерни.

Пятна контакта сегментов А6/В6 указывают на неправильную регулировку предписанного зазора боковой поверхности зубьев (преимущественно от 0,10 до 0,15 мм). Это можно изменить в первую очередь путем смещения ведомой конической шестерни, при этом пятно контакта должно сместиться в продольном направлении зубьев.

Для смещения ведущей и ведомой шестерен конической главной передачи необходимо изменить толщину регулировочных шайб, расположенных за соответствующими наружными кольцами конических роликоподшипников (рис. 14).

Зазор боковой поверхности зубьев проверяется с помощью специального индикатора часового типа (рис. 15 «Измерение зазора боковой поверхности зубьев шестерен«). На легковых автомобилях зазор боковой поверхности составляет от 0,1 до 0,2 мм в зависимости от производителя, а у грузовых-от 0,15 до 0,30 мм.

Достоинства и недостатки

Применение данной кинематической схемы наглядно показало наличие преимуществ.

К положительным моментам можно отнести:

- способность изменять направление передаваемого движения;

- широкая область применения;

- эффективно реализована передача, преобразование, увеличение мощности вращательного движения между осями передачи расположенными под углом друг к другу;

- достаточно широкий диапазон задания углов передачи крутящего момента от ведущего элемента к ведомому;

- широкая вариативность при компоновке разрабатываемых зубчатых и комбинированных систем;

- высокие нагрузочные характеристики (данные устройства способны передавать мощность величиной до 5000 кВт);

- эксплуатация и обслуживание не вызывает трудностей;

- удаётся получить высокий КПД.

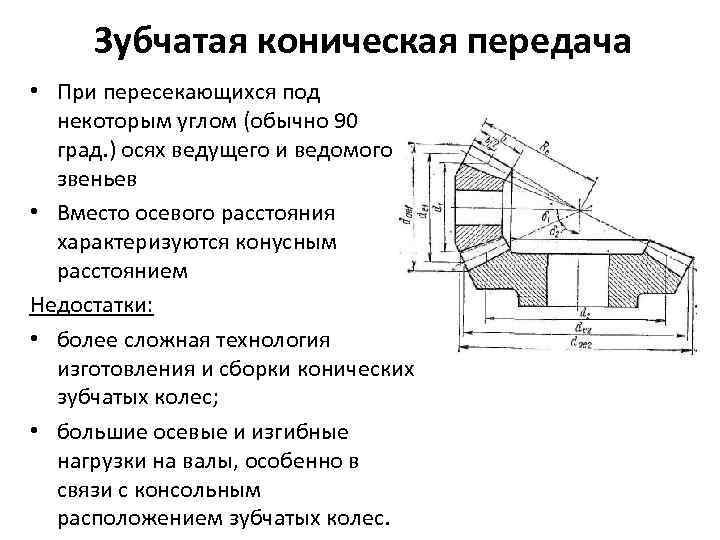

К недостаткам специалисты причисляют:

- нагрузочная способность ниже, чем у цилиндрических конструкций (в среднем она на 20 процентов ниже);

- невысокая несущая способность (этот показатель ниже на 15 процентов);

- сложность и трудоёмкость в изготовлении колёс с заданными параметрами зубьев (количеством, величиной, углом наклона);

- повышенные требования к точности нарезания зубьев;

- возникновение повышенных осевых и изгибных нагрузок на все валы (особенно этот эффект наблюдается между валами, расположенными консольно);

- необходимость регулировки процесса передачи вращения;

- обладают большей массой, чем другие зубчатые передачи;

- высокие затраты на производство и обслуживание;

- возникают трудно разрешимые проблемы при проектировании и изготовлении систем с изменяемым передаточным числом;

- повышенная общая жёсткость конструкции.

Спироидные зубчатые передачи

Спироидные зубчатые передачи

Спироидные зубчатые передачи — это гипоидные зубчатые передачи, в которых начальные поверхности зубчатых колёс конические, шестерни имеют винтовые зубья, а зубчатые колеса имеют сопряженные поверхности зубьев с линейным контактом, если производящая поверхность для одного из них совпадает с главной поверхностью зубьев первого зубчатого колеса. По форме поверхности вершин витков червяка и способу его расположения относительно межосевой линии их разделяют на три вида: цилиндрические спироидные передачи, традиционно конусные наружного зацепления, обратноконусные внутреннего зацепления (рис. 8).

Типы шестерен

Цилиндрическая передача (КПД около 90%)

Эти типы шестерен используются чаще всего. Они обладают высокой эффективностью для всех типов трансмиссий. Однако при высоких нагрузках они могут выйти из строя (могут сломаться зубья).

Цилиндрическая косозубая передача (КПД около 80%)

Косозубая передача, обеспечивает более плавную работу трансмиссии. Такие шестерни могут изменять угол между осями колес относительно двигателя. Однако, как правило, они дороже.

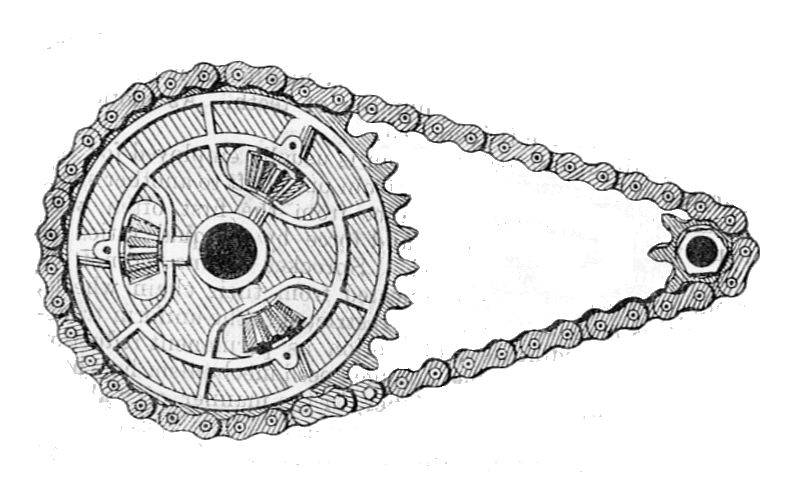

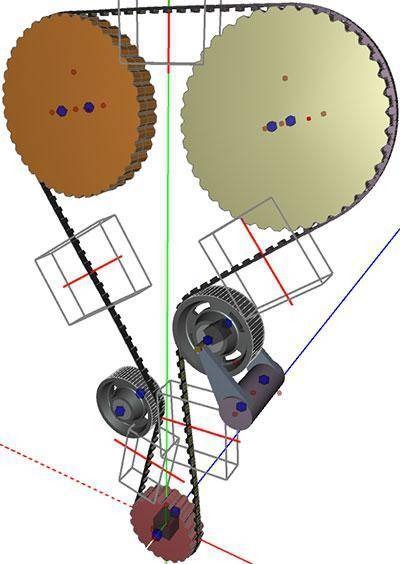

Цепные передачи (КПД около 80%)

Все видели велосипед, а значит и цепную передачу. Направление вращения соседних шестерен, как и в случае ременной передачи, не меняется. Цепь имеет большую площадь контакта со звездочками, поэтому трение больше, что несколько снижает эффективность. Расчет N аналогичен расчету для зубчатой передачи, т.е. нужно посчитать зубья обоих шестерен и разделить их друг на друга. Этот тип трансмиссии требует смазки.

Все видели велосипед, а значит и цепную передачу. Направление вращения соседних шестерен, как и в случае ременной передачи, не меняется. Цепь имеет большую площадь контакта со звездочками, поэтому трение больше, что несколько снижает эффективность. Расчет N аналогичен расчету для зубчатой передачи, т.е. нужно посчитать зубья обоих шестерен и разделить их друг на друга. Этот тип трансмиссии требует смазки.

Конические передачи (КПД около 70%)

Подходит для изменения угла между осями. Она мало эффективна.

Подходит для изменения угла между осями. Она мало эффективна.

Червячная передача (КПД около 70%)

У такой передачи очень высокое передаточное число, потому что при расчете червяк рассматривается как шестерня с одним зубом. Таким образом, имея червячную передачу с червячной шестерней, состоящая, например, из 50 зубцов, N = 50/1 = 50.

У такой передачи очень высокое передаточное число, потому что при расчете червяк рассматривается как шестерня с одним зубом. Таким образом, имея червячную передачу с червячной шестерней, состоящая, например, из 50 зубцов, N = 50/1 = 50.

Второе преимущество червячной передачи в том, что она действует как тормоз или редуктор. Большое передаточное число гарантирует высокий выходной крутящий момент. Однако, когда мы выключим двигатель, робот остановится почти сразу. Инерция колеса будет тормозиться трансмиссией. Это связано, в частности, с червячной конструкцией, похожей на резьбу винта.

Червячная передача используется в гитарах для натягивания струн. Где шестерня должна удерживать струну в натянутом состоянии, это показывает, с какой силой она может «тормозить». Так что вы легко можете использовать эту передачу в манипуляторах.

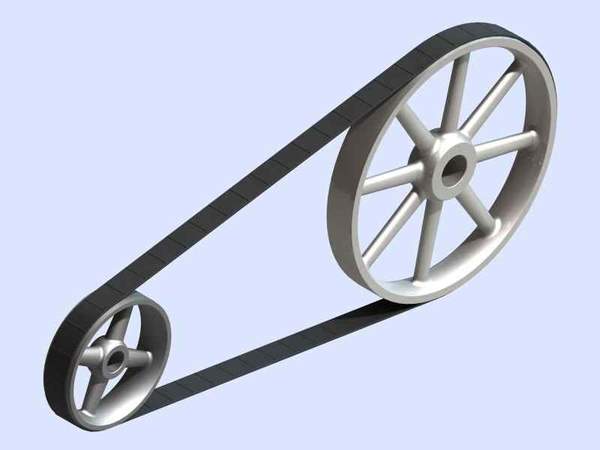

Ременная передача (КПД низкий)

Её используют в основном из-за простоты реализации. Ременную передачу без проблем можно найти в CD / DVD, магнитофонах и т.д. У них низкий КПД, в основном из-за проскальзывания ремня и трения ремня о шкивы. Они идеально подходят для менее точных задач. Для исключения проскальзывания используется зубчатый ремень, а шкивы снабжены насечками. Модифицированная таким образом трансмиссия тихо работает и очень эффективна.

Её используют в основном из-за простоты реализации. Ременную передачу без проблем можно найти в CD / DVD, магнитофонах и т.д. У них низкий КПД, в основном из-за проскальзывания ремня и трения ремня о шкивы. Они идеально подходят для менее точных задач. Для исключения проскальзывания используется зубчатый ремень, а шкивы снабжены насечками. Модифицированная таким образом трансмиссия тихо работает и очень эффективна.

Фрикционная передача

Два элемента прижимаются друг к другу, например, пружиной. Между ними создается фрикционная связь, и за передачу привода отвечает сила трения. Недостатки такой трансмиссии — пробуксовка и износ шестерней, что негативно сказывается на работе трансмиссии. Соседние шестерни вращаются в противоположных направлениях, и передаточное число рассчитывается путем деления диаметров обоих шестеренок.

Два элемента прижимаются друг к другу, например, пружиной. Между ними создается фрикционная связь, и за передачу привода отвечает сила трения. Недостатки такой трансмиссии — пробуксовка и износ шестерней, что негативно сказывается на работе трансмиссии. Соседние шестерни вращаются в противоположных направлениях, и передаточное число рассчитывается путем деления диаметров обоих шестеренок.

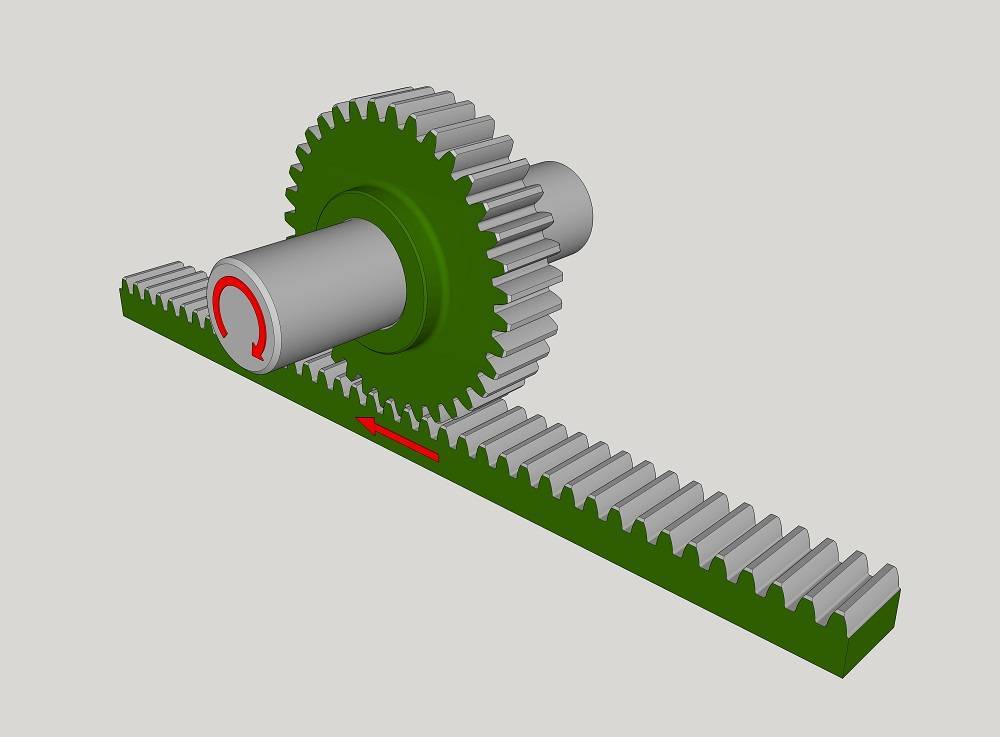

Преобразование вращательного движения в поступательное (КПД около 90%)

Чтобы преобразовать вращательное движение в поступательное и наоборот, используется шестерня, как на картинке выше.

Чтобы преобразовать вращательное движение в поступательное и наоборот, используется шестерня, как на картинке выше.

Вообще, шестерни, которые мы используем в роботах (то есть те, которые уменьшают скорость вращения и увеличивают крутящий момент), являются понижающими передачами.

С другой стороны, шестерни, которые уменьшают крутящий момент и увеличивают скорость вращения, являются шестернями мультипликатора. Есть также передачи, в которых передаточное число равно 1. Они используются, когда мы хотим, например, изменить направление, о чем мы уже говорили.

Применение зубчатых передач

Колесо зубчатого типа, является обобщенным термином и может относиться к каждому колесу, задействованному в обеспечении необходимых перемещений. Именно по этой причине введена их дополнительная классификация. Механическое колесное приспособление, от которого передаётся вращение, называют ведущим, соответственно, колесо принимающее вращение именуется ведомым. Кроме того, колесо зубчатого типа, имеющее меньший диаметр в паре носит название-шестерня, соответственно, колесо большего диаметра называют просто колесом.

Наиболее активно применяют зубчатые передачи в машиностроении, во многом это обусловлено их великолепными рабочими качествами. Они надёжны, эргономичны, удобны и просты в использовании и обслуживании. Кроме того, КПД зубчатой передачи имеет достаточно большое значение, а величина мощностей, которые они могут передавать, практически не ограничена.

Конечно, подобные передаточные механизмы не лишены своих функциональных недостатков, однако они не столь значительны, учитывая эксплуатационную производительность приспособлений. Так, среди явных минусов можно выделить: отсутствие бесступенчатых систем регулировки переключения скоростных режимов зубчатой передачи, шумовые эффекты, производимые действующими колёсными компонентами, а также высокие требования к технологической точности их производства и проведения установочных операций.

Колесные компоненты зубчатого типа имеют множество разновидностей, что позволяет подбирать их исходя из условий отдельного рабочего момента и согласно установленным техническим и производительным параметрам, придерживаясь технологических требований.

Типы станков для обработки конических колес

Колёса с прямыми зубьями обрабатывают, обычно, на зубодолбежных или зубострогальных станкахпо методу обкатки одним или чаще двумя резцами. На этих станках воспроизводится зацепление нарезаемого зубчатого колеса с воображаемым плоским производящим зубчатым колесом; при этом два зуба последнего представляют собой зубострогальные резцы, совершающие возвратно-поступательное движение, боковые поверхности каждого из зубьев нарезаемого зубчатого колеса формируются в результате движения резцов и обработки находящихся в зацеплении плоского и нарезаемого зубчатых колёс. Процесс нарезания зубьев происходит при движении резцов к вершине конуса заготовки, а обратный ход является холостым (в этот период резцы отводятся от заготовки).

Пример зубострогальных станков:

- 5236П станок зубострогальный для нарезания прямозубых мелкомодульных конических колес Ø 125

- 5Т23В станок зубострогальный для нарезания прямозубых прецизионных мелкомодульных конических колес Ø 125

- 5230 станок зуборезный для нарезания прямозубых конических колес Ø 320

- 5А250П станок зубострогальный для нарезания прямозубых конических колес Ø 500

- 526 станок зубострогальный для нарезания прямозубых конических колес Ø 610

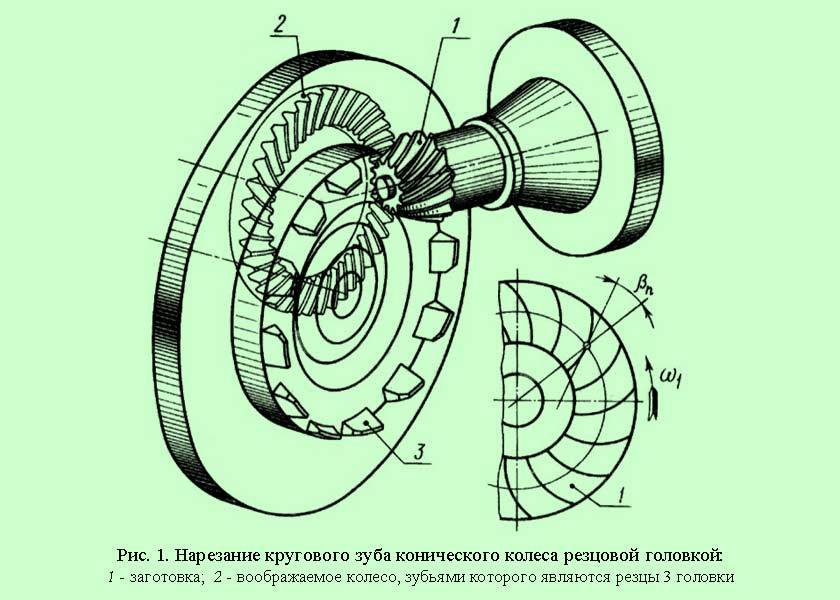

Конические зубчатые колёса с круговыми зубьями нарезаются на зуборезных станках методом обкатки с применением зуборезной резцовой головки, представляющей собой диск с вставленными по его периферии резцами, обрабатывающими профиль зуба с двух сторон (первая половина резцов обрабатывает одну сторону, вторая половина — другую).

Пример зуборезных станков:

- 528С cтанок зуборезный для нарезания конических колес с круговыми зубьями Ø 800

- 525 cтанок зуборезный для нарезания спиральных конических колес Ø 500

- 5С280П станок зуборезный для конических зубчатых колес с круговыми зубъями полуавтомат Ø 800

- 5С23П станок зубострогальный для нарезания методом обкатки мелкомодульных конических и гипоидных колес с круговыми зубьями Ø 125

Разновидности

Начать стоит с изучения видов зубчатых передач, которые нашли широкое применение в разных отраслях, включая автомобилестроение.

Основной акцент будет сделан именно на автомобилях. В них используются различные типы зубчатых передач.

Зацепление зубцами способствует эффективной передаче вращательного движения, поступающего от автомобильного двигателя. В это же время преобразуется движение, меняется частота вращения, изменяется показатель крутящего момента.

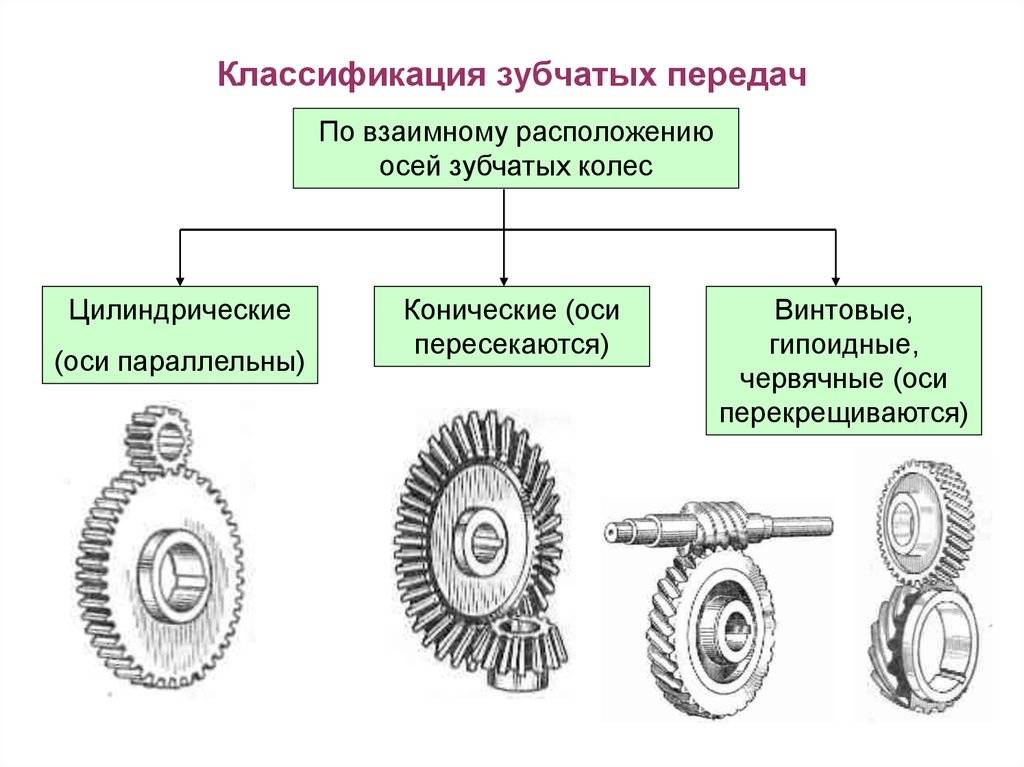

Чтобы выполнять подобные функции, требуется использовать соответствующие механизмы. Согласно действующей классификации зубчатых передач, их можно разделить на несколько категорий.

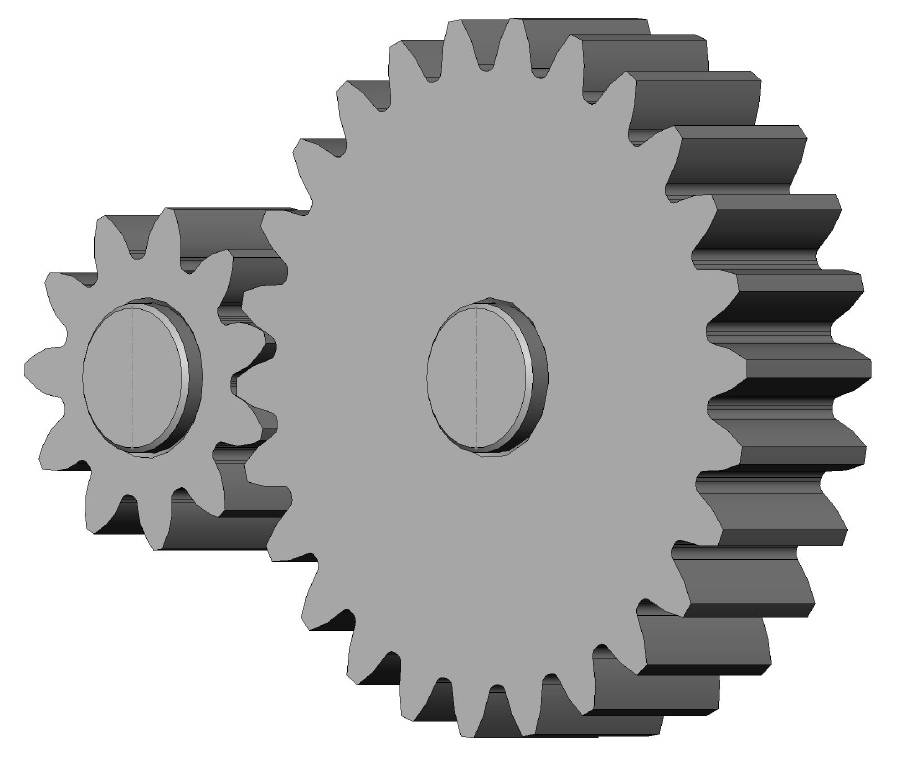

Цилиндрические. Эти передачи включают в себя пары преимущественно с разным числом зубцов. Оси зубчатых колёс в случае с цилиндрическими передачами параллельные

Важно помнить о таком понятии как передаточное отношение. Это отношение количества зубьев

Что интересно, зубчатое колесо, большее по размеру, так и называют, а вот колесо с меньшими габаритами принято называть шестернёй.

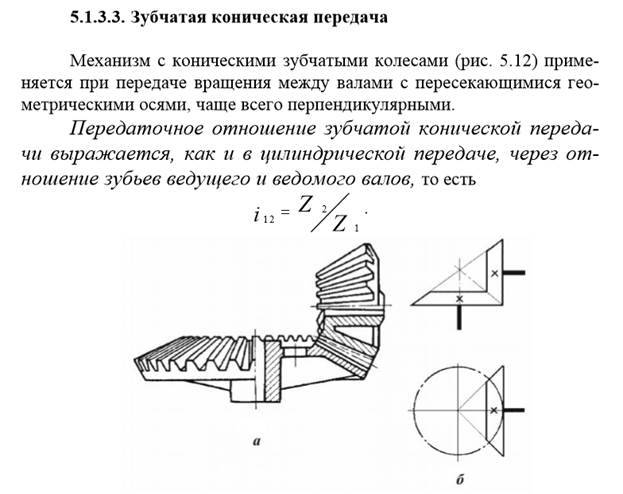

Зубчатые конические передачи. У них есть одна важная особенность. В случае с коническими зубчатыми передачи оси их колёс пересекаются. При этом вращение передаётся непосредственно между валами, которые могут располагаться под разным углом. В зависимости от того, какое колесо окажется ведущим в ситуации с конической зубчатой передачей, сама передача может оказаться повышающей или понижающей.

Червячные. Аналогом конической зубчатой передачи является червячная. Здесь предусмотрены скрещивающиеся оси вращения. Добиться большого передаточного числа можно за счёт соотношения количества зубцов на колесе и количества заходов так называемого червяка. Червяки делятся в зависимости от числа заходов. Они бывают одно-, двух- и четырёхзаходными. Тут есть ещё одна важная особенность. Здесь передача вращения происходит только на червячное колесо от самого червяка. Реализовать обратный процесс нельзя, поскольку возникнет сильное трение. У такой передачи предусмотрена способность самостоятельного торможения, что реализовано за счёт червячного редуктора. Наглядным примером выступает подъёмный механизм для работы с грузом.

Реечные. Конструкция предусматривает использование зубчатых колёс и реек. Тем самым удаётся превратить вращательное движение в поступательное, как и в обратном направлении. Ярким примером выступает автомобильная рулевая рейка.

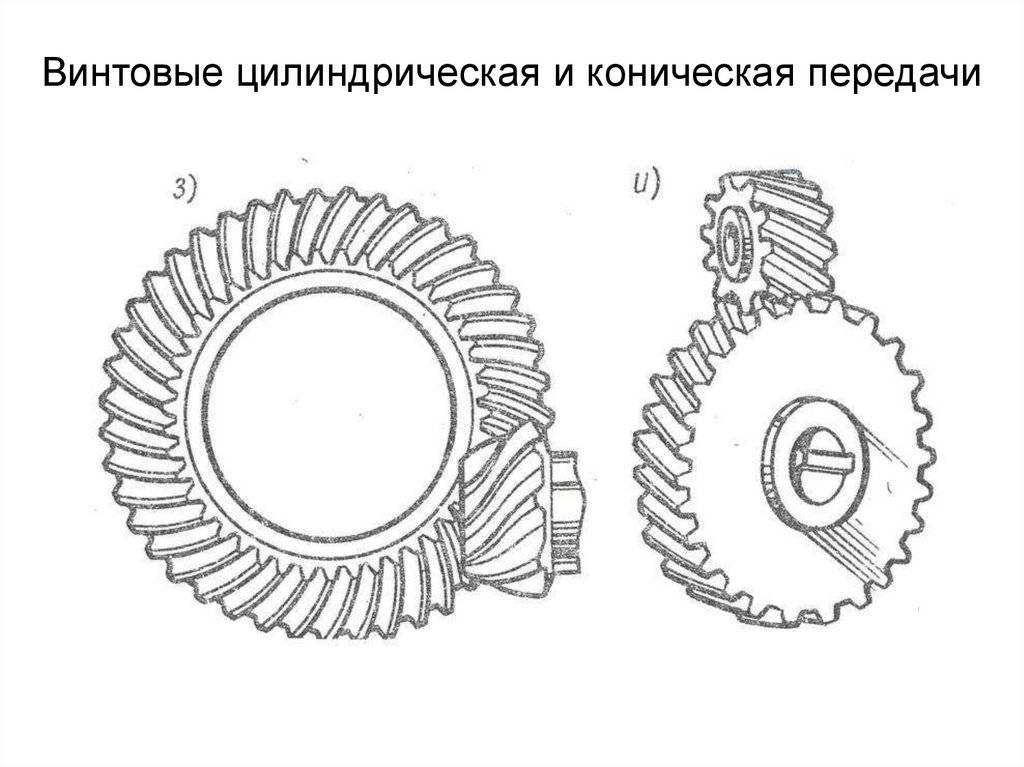

Винтовые. Применяются передачи такого типа при скрещивании валов. Зубцы имеют точечное зацепление, они быстро изнашиваются из-за нагрузок. Потому винтовые передачи обычно реализуются в разных приборах.

Планетарные. Отличительной особенностью является применение зубчатых колёс, у которых оси подвижные. Обычно предусмотрено наружное колесо с жёсткой фиксацией и с внутренней резьбой. Дополнительно устанавливается центральное колесо, водило и сателлиты. С помощью таких элементов осуществляется перемещение по окружности неподвижного колеса, реализуя тем самым вращение центрального.

У всех разновидностей предусмотрен различный коэффициент перекрытия, являющихся характерной особенностью зубчатой передачи. Так называют величину отношения угла перекрытия колеса к угловому шагу. Что же касается угла перекрытия, то это угол, на который осуществляет проворачивание колесо за время, пока в зацеплении находится одна пара зубцов.

У конических зубчатых передач, как и у многих остальных, зацепление бывает внутренним и наружным. В случае с наружным расположением ничего сложного нет, поскольку зубцы находятся сверху. Если это внутреннее зацепление, тогда зубцы от большого колеса находятся со стороны внутренней поверхности. Тут реализовать вращение можно исключительно в одном направлении.

Усилия в зацеплении

Обеспечение высокой надёжности работы, точности передачи крутящего момента производится благодаря правильному расчету параметров всех сил, которые оказывают воздействие на механизм в процессе работы. Коническая зубчатая передача подвержена воздействию одновременно нескольких сил.

Суммарный результирующий вектор всех сил складывается из отдельных составляющих.

Она складывается из трёх составляющих. Окружной силы, осевой и радиальной.

Величина каждой из составляющих вычисляется по классическим физическим выражениям. Они приведены в справочниках по расчёту зубчатых передач. Каждое из расчетных выражений учитывает специфику соединений, размеры механизма, параметры зацепления.

Для предотвращения эффекта заклинивания зубьев во время зацепления необходимо произвести точную оценку величины силы направленной вдоль оси вала. Другая осевая сила направлена от вершины зуба, то есть конуса к центру. Направление и скорость вращения обоих типов колёс (ведущего и ведомого) определяет направление воздействия так называемых окружных сил.

Вектор сил, имеющий радиальную направленность, стремится к осям на которых вращаются колёса.

Основные достоинства и недостатки зубчатых передач

Ключевые преимущества видны невооруженным взглядом. Это:

• Длительный срок эксплуатации. Мы уже пояснили, что простой инструмент редко ломается. А в обозначенном случае мы имеем дело с крепким металлом, отсутствием ломких деталей, закаленной частью, соприкасающейся с партнером (зубьями). Поэтому такой механизм по праву можно считать долгожителем. • Простая регулировка скорости. Масса вариантов настройки, установки. • Высочайший уровень КПД при небольших затратах. • Компактность

Что особенно важно. Ведь минимальный размер всего механизма позволяет сэкономить место в устройстве. Как пример, зубчатая передача позволяет сделать более компактный насос, сохраняя высокую мощность

Как пример, зубчатая передача позволяет сделать более компактный насос, сохраняя высокую мощность.

Но и минусы тоже существуют:

- • Динамически во время работы невозможно сменить темп.

- • Дороговизна, а также сложность. Выполнить кустарными методами, как муфту или что-то схожее, не выйдет. Необходимо обращаться к профессиональным производителям. И одним из лучших вариантов будет «Сармат». Где при эталонном качестве продукта не задираются расценки выше среднерыночных. Что редкость для современной экономической ситуации.

- • Шумовой эффект. Избавиться от аспекта не получится, и чем выше скорость, тем сильнее будет сопровождающий работу звук. Вращательное движение не может быть беззвучным, зацепление зубьев делает свое дело. Такой способ является очень надежным, но и весьма шумным.

Недостатки

Зубчатые передачи имеют и ряд особенностей, которые могут быть отнесены к их недостаткам. В плане эксплуатации – такой механизм шумит при высокой скорости вращения. Он не может гибко реагировать на изменяющуюся нагрузку, так как представляет собой жесткую конструкцию с точной регулировкой.

В технологическом плане – это сложность изготовления пар колес зацепления. Для такого вида передач требуется повышенная точность, так как зубья находятся в зацеплении при постоянно изменяющемся напряжении. В таких условиях возможны усталостные разрушения материала.

Это происходит при превышении допустимых нагрузок. Зубья могут выкрашиваться, частично или полностью ломаться. Отколовшиеся осколки попадают в механизм, повреждают соседние сопрягающиеся участки, что приводит к заклиниванию и выходу из строя всего узла.

Наибольшее распространение получила цилиндрическая зубчатая передача. Ее применяют в узлах и механизмах с параллельным расположением валов. По конструктивным особенностям различают зубья с прямым, косым и шевронным профилем.

Для перекрещивающихся валов используют червячную, винтовую цилиндрическую передачи, а для пересекающихся – коническую. Реечная передача отличается тем, что шестерня в общем парном механизме заменяется рабочей плоскостью. При этом на ней нарезаны зубья, идентичные по профилю колеса. В итоге вращательное движение преобразуется в поступательное.

Также разделяют передачи по скорости вращения: тихоходные, средние и скоростные. По назначению их делят на силовые и кинематические (не передающие значительной мощности). Кроме того, зубчатые передачи могут классифицироваться по величине передаточного числа, подвижности осей (рядовые и планетарные), числу степеней, точности зацепления (12 классов), способу изготовления. По форме профиля зуба могут быть эвольвентные, циклоидальные, цевочные, круговые.

Моделирование конического зубчатого колеса 7.1. Создание заготовки зубчатого колеса

1. В плоскости XY создайте эскиз с указанием всех необходимых размеров:

3. В результате получим:

Операция вращения

39

7.2. Созданиекасательнойплоскостидляпостроенияпрофиля зуба

1. Выберите в Инструментальной панели Вспомогательная геометрия команду – Касательная плоскость

2.

Укажите поверхность, к которой строим касательную плоскость, затем укажите плоскость, с которой будет пересекаться касательная плоскость (в нашем примере это плоскость ZX, которую удобнее всего указать в дереве построения).

7.3. Созданиезубаконическогозубчатогоколеса

1. Выберите касательную плоскость в дереве построения и выполните на ней эскиз зуба, построенный упрощенным способом (см. предыдущий урок -Моделирование цилиндрического зубчатого колеса):

40

2.

2.

Приклеить выдавливанием

, на 5 мм. Так как у конического колеса зуб по длине имеет не постоянную толщину, задайте угол уклона 2°.

7.4. Созданиезубьевконическогозубчатогоколеса

1. Выделите зуб в дереве построения, если выделение снято, выберите команду построения Массива по концентрической сетке

2.

2.

Ось

В результате получим:

7.5. Моделированиешпоночногопаза

1. Выберите торцевую поверхность ступицы колеса, постройте эскиз:

41

Через все

8. Созданиесборкиузламеханизма

1.

8.1. Созданиесборки. Наложениесопряжений

В меню Файл выберите команду Создать – Сборку. На инструментальной панели Редактирование сборки , выберите команду Добавить из файла ^ и в диалоговом окне выберите файл Корпус. Вставьте Корпус, поместив курсор в начало координат. В дереве построения появится Деталь, переименуйте, для удобства дальнейшей работы, в Корпус. Рядом с надписью в скобках отобразится буква (Ф), что означает – фиксирована. Все остальные детали и подсборки будем позиционировать относительно Корпуса.

2.

2.

Аналогичным образом добавьте из файла остальные детали, располагая их произвольно, в стороне от Корпуса. Сразу же переименовывайте для удобства в дереве построения на название самих моделей.

42

3.

3.

4.

4.

Сопряжения Соосность .

Далее выберите команду Совпадение , укажите на торцевую поверхность наружного кольца одного подшипника и торцевую поверхность отверстия под него в Корпусе, после чего подшипник займет нужное положение. Повторите эти действия для второго подшипника.

5. Теперь задайте положения вала. Назначьте сопряжения Соосность поверхности вала и отверстия в подшипнике и Совпадение торцевой поверхности цилиндрического пояска вала и внутреннего кольца второго подшипника.

43

Вставьте шпонку в паз на валу. Для этого надо наложить три сопряжения, используя команду Совпадение.

a. Укажите торцевую плоскость паза и нижнюю плоскость шпонки.

b. Укажите боковую плоскость паза и боковую плоскость шпонки.

c. Укажите цилиндрическое скругление шпонки и паза.

7. В дальнейшем, при построении выреза четверти, нам понадобится параллельность торцевой плоскости шпонки с горизонтальной плоскостью

44

Параллельность

и

Установите коническое зубчатое колесо на вал. Наложите три сопряжения: Соосность отверстия колеса с валом; Совпадение торцевой поверхности паза колеса под шпонку с торцевой поверхностью шпонки; Совпадение торцевой поверхности диска колеса со ступенькой вала.

Установите на валу цилиндрическое зубчатое колесо. Наложите на колесо сопряжения Соосность посадочного отверстия колеса и вала, а также Соосность отверстия под штифт в ступице колеса и на валу.

45

Соосность,

сопряжение На расстоянии Ж торцевой поверхности штифта от горизонтальной плоскости системы координат (ZX) модели вала! равного половине длины штифта (в нашем примере 5 мм).

Для закрепления на валу конического зубчатого колеса вставим стандартные крепежные элементы из библиотеки. Выберите раздел Сервис — Менеджер библиотек, или на пиктографической панели выберите кнопку Менеджер библиотек. В открывшемся окне в разделе Библиотеки КОМПАС – Машиностроение активизируйте Библиотека крепежа. В Библиотеке крепежа выберите раздел Шайбы. Дважды щелкните на подразделе Шайбы, в диалоговом окне задайте необходимые параметры.

46

Нажмите ОК и задайте щелчком мыши положение шайбы в стороне от сборки и создайте объект, нажав ‘*J.

В Библиотеке крепежа выберите раздел Шайбы. Дважды щелкните на подразделе Шайбы пружинные, в диалоговом окне задайте необходимые параметры.

Нажмите ОК и задайте щелчком мыши положение шайбы в стороне от сборки и создайте объект, нажав “^ .

В Библиотеке крепежа выберите раздел Гайки. Дважды щелкните на подразделе Гайки шестигранные, в диалоговом окне задайте необходимые параметры.

47

16. Аналогично шайбам установите гайку в стороне от сборки.

Соосность, Совпадение

На этом процесс сборки закончен.

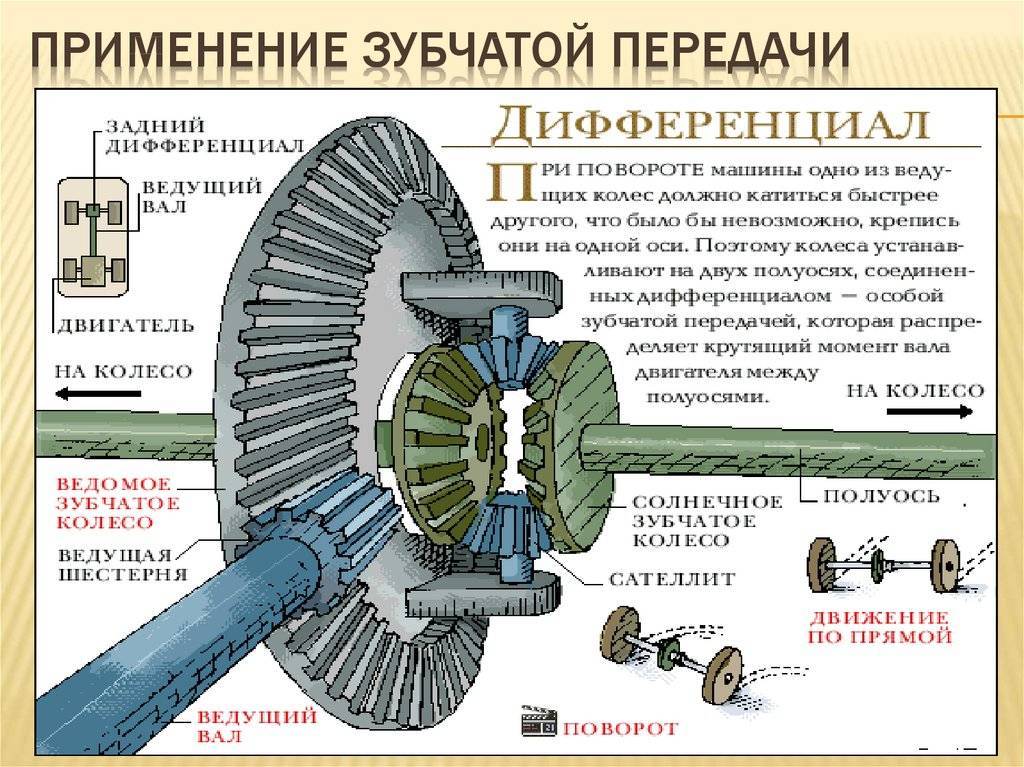

Уменьшение частоты вращения карданного вала

В функции конической зубчатой передачи входит также уменьшение частоты вращения вторичного вала коробки передач до требуемой частоты вращения ведущих колес. При этом соотношение количества зубьев ведущей и ведомой шестерен обеспечивает необходимое передаточное отношение «на замедление» (понижение передаточного отношения). Оно рассчитывается по следующей формуле:

i Achse = (nmax · rdyn)/(2.65 · iG · vmax)

К примеру, на автомобиле с:

- Максимальной частотой вращения коленчатого вала двигателя 6000 об/мин;

- Максимальной скоростью движения 200 км/ч (на прямой передаче);

- Размером шин 0,3 м.

Это дает передаточное отношение:

i Achse = (6000 · 0.3)/(2.65 · 1.0 · 200) ≈ 3.4

Это означает, что в данном случае требуемое соотношение количества зубьев ведущей и ведомой шестерен составляет 1:3,4 ( где, 2,65 — постоянная пересчета). Таким образом, ведущая шестерня могла бы иметь 10 зубьев, а ведомая шестерня — 34 зуба.

Изготовление

Заготовки для колесных пар зубчатых передач могут быть изготовлены методом литья или штамповкой. В дальнейшем они подвергаются дополнительной обработке, и производится нарезания зубьев. Используют для этого дисковые и пальцевые фрезы, фасонные шлифовальные круги.

Механизм зубчатой передачи конического типа нельзя изготовить методом чистовой прорезки фрезой или шлифовкой, так как профиль выступов и впадин не постоянен. Это можно делать лишь на начальном этапе черновой обработки. Дальнейшая доводка производится на станках в процессе обкатки с зацеплением. Для этого используется парное колесо из высокопрочного материала, повторяющего основной профиль. Оно выступает в роли режущего инструмента.

Углеродистые стали подвергают закалке, цементации, азотированию или цианированию. Для неответственных узлов термообработка может проводиться после нарезания зубьев. Для колесных пар высокой точности требуется дополнительная финишная шлифовка или обкатка.

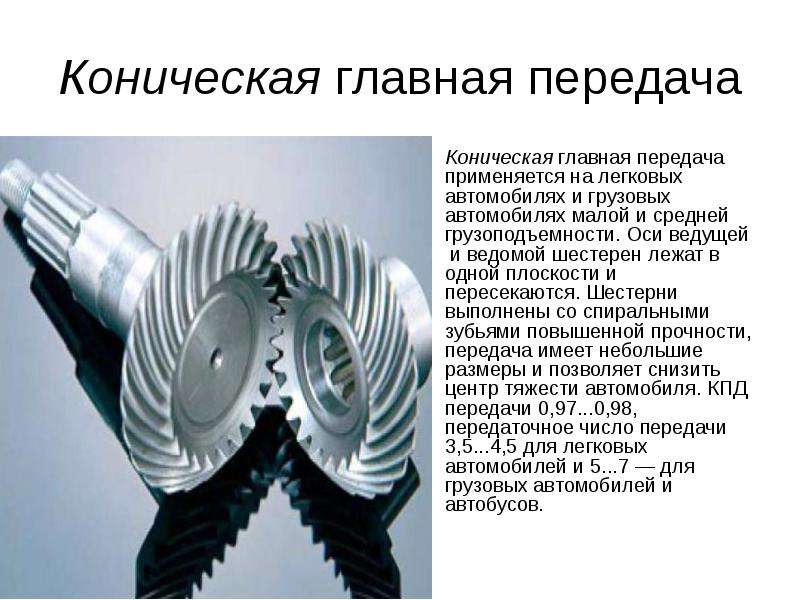

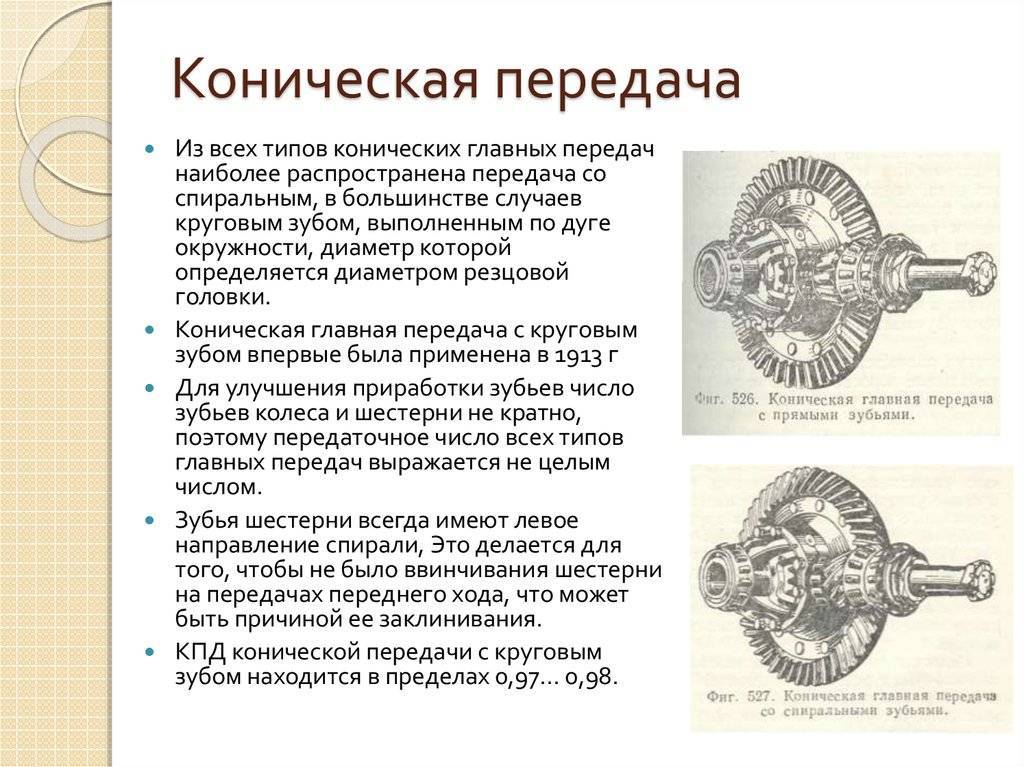

Коническая передача

В условиях, когда крутящий момент от источника к потребляющему узлу нужно доставлять с угловым смещением, используют пересекающиеся валы. Их оси чаще всего находятся под углом 90 градусов. В таких случаях обычно применяется коническая зубчатая передача.

Называется так из-за конструктивных особенностей пар шестерен. Они имеют форму срезанного конуса и сопрягаются своими боковыми плоскостями, на которых нарезаются зубья. По профилю они выше у основания и уменьшаются по направлению к вершине.

Зубчатый венец может иметь прямую, тангенциальную или криволинейную нарезку. Если по профилю он выполнен в виде винтовой спирали, и валы кроме пересечения еще имеют и осевое смещение, то такая коническая передача называется гипоидной. Она обладает плавностью хода и низким уровнем шума, но имеет повышенную склонность к заеданию, поэтому для нее используются специальные смазочные материалы.

В сравнение с цилиндрическими передачами конические могут обеспечить лишь 85% их несущей способности. По технологии изготовления и сборки они являются самыми сложными. Однако возможность передачи крутящего момента с угловым смещением делает их незаменимыми в сложных узлах и механизмах.

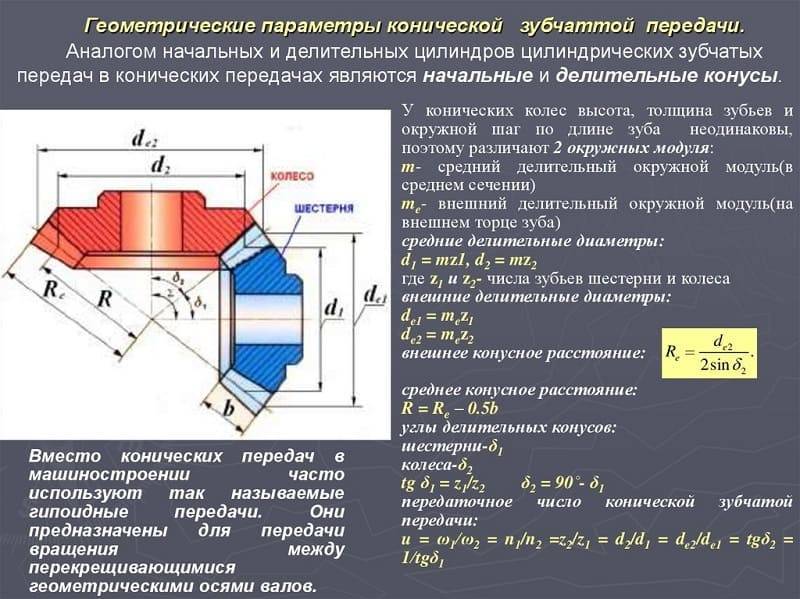

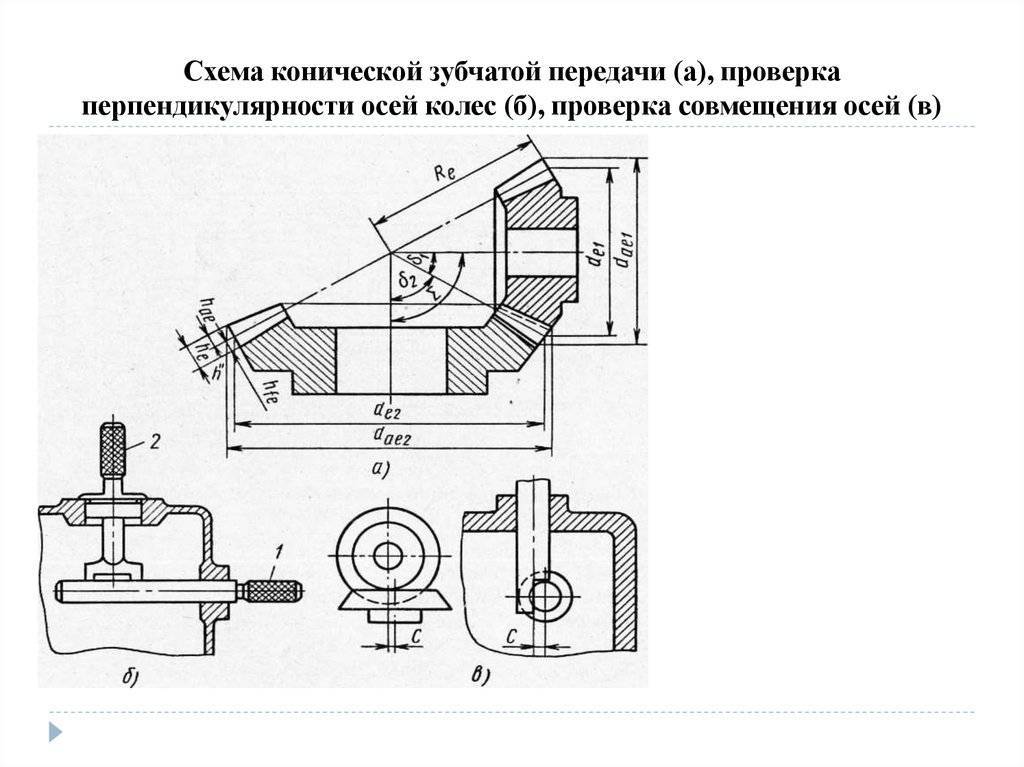

Основные геометрические параметры

Построение кинематической схемы, технические характеристики, способы обработки отдельных деталей этих механизмов задаются геометрической формой отдельных элементов. Основными геометрическими параметрами, которые рассчитываются при проектировании являются:

- углы делительных конусов (каждого колеса или шестерёнки);

- диаметры всех элементов (обоих валов, ведущих и ведомых шестерён);

- внешний окружной модуль шестерни;

- расстояние от вершины конуса до его образующей (называется делительное расстояние);

- расстояние между осей;

- радиальный зазор применяемых подшипников;

- делительный диаметр (он определяет величину зуба шестерёнки);

- диаметр углублений и верхней части зубьев.

Для удобства проведения расчетов и понимания механизма зацепления вводят три вида торцовых сечений. Это сечения во внешней, внутренней и средней части каждого зуба.

Уменьшение толщины зубьев по направлению к вершине приводит к созданию надежного зацепления во время движения. Угол наклона по направлению к вершине определяет параметры, задаваемые при обработке.

Под линией зубьев понимают пересечение двух прямых. Одна образована боковой поверхностью зуба, вторая является краем делительной конической поверхности.

Для улучшения эксплуатационных характеристик — повышения износостойкости, сопротивления при контакте, уменьшение заедания и лучшей передачи коническим зубчатым колёсам энергии вращения используют метод выравнивания коэффициентов удельного скольжения.

С этой целью колесо и шестерню стараются изготовить с одинаковыми параметрами смещения, но с разными знаками. Например, для шестерни задают параметр со знаком плюс, а для колеса со знаком минус.

Основные геометрические соотношения задаются на этапе разработки всего механизма конической передачи качество передачи. Геометрические параметры рассчитываются на основании известных соотношений.

Измерение параметров пятна контакта конической главной передачи

Существует множество методов регулировки и измерения параметров конических зубчатых передач. Однако решающее значение для расчета правильной нагрузки на зубья и, тем самым, максимально возможной плавности хода всегда имеет пятно контакта на зубьях ведомой шестерни, которое зависит от регулировки главной передачи. Для измерения пятна контакта без разборки главной передачи следует сделать следующее:

- Нанести шабровочную краску на обе стороны зубьев ведомой шестерни;

- Провернуть ведущую шестерню несколько раз в обоих направлениях, а затем зафиксировать ведомую шестерню, к примеру, с помощью деревянной колодки, как показано на рисунке 12.

Образовавшийся при этом на зубьях отпечаток можно точно оценить, используя схему на рисунке В10.13, что позволит без труда сделать вывод о правильности регулировки конической главной передачи.