С металлических поверхностей

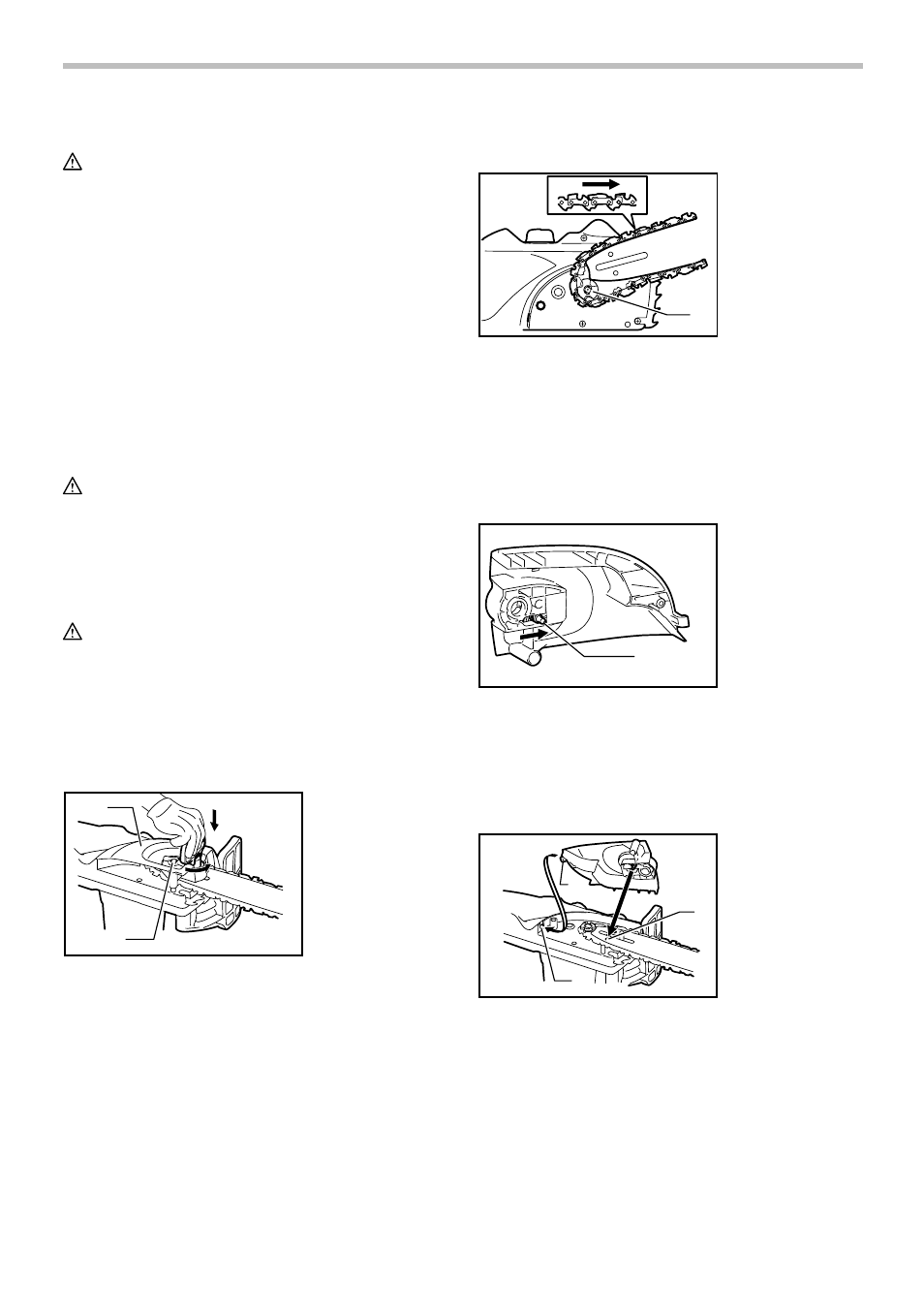

Для обдирочных работ по металлу, будь то снятие слоя старой краски или удаление ржавчины, мастера применяют корщетки. Они выглядят как щетка из металлической витой или не витой проволоки, вставленной в металлический стакан, или диск из такой же проволоки.

От мастеров, использовавших корщетки для обдирочных работ по металлу, можно услышать жалобы, что мелкие кусочки проволоки отлетают от насадки и впиваются в одежду.

В зависимости от того, какие по качеству обдирочные работы вы хотите провести, подбирается толщина и жесткость щеток. Следует учитывать тот факт, что металлическая проволока, используемая в щетках, оставляет на обрабатываемой поверхности царапины. Поэтому для снятия краски, например, с кузова автомобиля, лучше их не применять. Они могут пригодиться лишь для удаления ржавчины и лакокрасочного покрытия из труднодосягаемых мест.

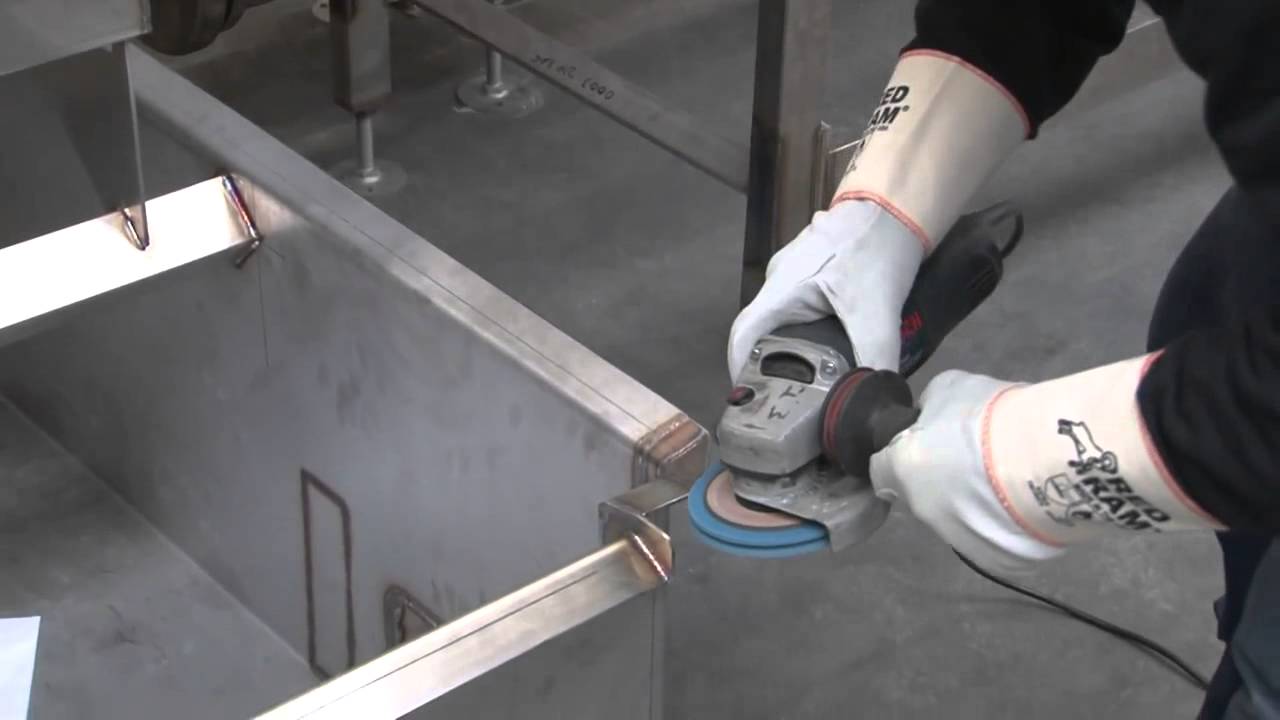

Для щадящей металл обдирки лучше использовать специальные круги из волокон силикона карбида (XCS) — они обычно бывают черного цвета. Также для этих целей применяют более устойчивые к износу диски Clean and Strip. Они бывают голубого цвета, имеют похожую структуру, но состоят из нейлоновых нитей.

Данный зачистной круг выпускается в 2-х вариантах: для дрели и для болгарки. Отличительная особенность его от других видов насадок для снятия краски с металла в том, что он не забивается и не наносит повреждения металлу в виде царапин. Также им успешно убираются брызги сварки, ржавчина, различные герметики и антикоррозийные покрытия.

Круги Clean and Strip имеют хорошую износоустойчивость, и их можно использовать до полного стирания.

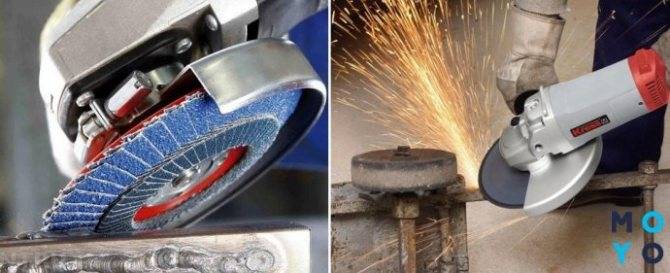

Нередко для снятия краски с металла пользуются лепестковыми насадками для болгарки. Они представляют собой диск с наклеенной на его плоскости наждачной бумагой в виде лепестков.

Для черновой обработки поверхности используют насадки с крупным размером зерна. Для чистовых работ необходимо подбирать обдирочный круг с мелкой наждачной бумагой. Хотя данный наждачный диск быстро изнашивается и забивается остатками снятой краски, его можно достаточно просто восстанавливать. Как это делается, можно понять из этого видео.

Запреты при работе с УШМ

Перечень этих запретов полностью соответствует официальной инструкции по использованию болгарки (например, такой, как МШК-2300П). Итак, кроме всего выше перечисленного, запрещается также:

- использовать диск, не подходящий для конкретного материала;

- резать предметы, находящиеся в максимальной близости к телу;

- при работе с инструментом сильно надавливать на корпус;

- использовать болгарку без перерывов (руки устают, сложнее удерживать машину);

- точить металлические детали боковой частью диска;

- менять насадки сразу после выключения (они раскаленные и обжигают руки);

- применять диски не по назначению, например, шлифовать слишком тонким диском.

Разрезать материал болгаркой нужно под прямым углом, никаких перекосов быть не должно. Линия среза должна быть сбоку от оператора. В таком случае даже во время заклинивания УШМ машинка «дернется» в сторону, а работник останется невредимым.

Термическая обработка

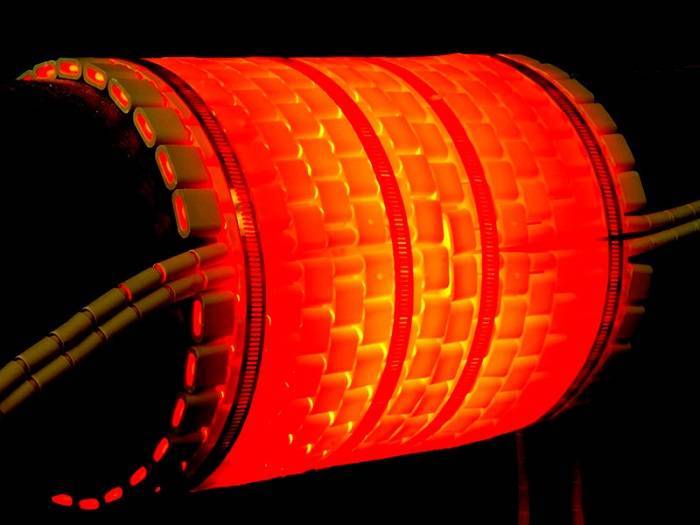

Чаще всего термическая зачистка подходит для конструкций с тонкими стенками, например, трубопроводов, корпусов реакторов, сосудов давления и т. д.

Процедура восстановит прочность материала, снизит влияние на швы внутреннего напряжения металла, а также обеспечит стыкам долговечность. А из-за этого станет надежнее и вся конструкция. Но все эти преимущества можно получить, если работу выполнит специалист. Ведь малейшая ошибка приведет к дефектам, которые невозможно будет исправить

Также важно, чтобы во время термической зачистки использовались качественные инструменты, однако, они будут очень требовательны к энергии, это тоже потребуется учесть

Сама технология термической зачистки швов предполагает, что сначала деталь будет нагреваться, а потом охлаждаться с соблюдением правильного температурного режима.

Термическая обработка восстанавливает прочность металла и улучшает свойства соединения

Термическая обработка восстанавливает прочность металла и улучшает свойства соединения

Процесс термообработки предполагает, что сначала область вокруг шва и он сам нагреваются. В этом состоянии деталь находится в течение времени (зависит от метода обработки), а потом охлаждается.

Так как температура нагрева будет зависеть от толщины сварного участка, а также вида самой конструкции, предполагаются разные способы термической зачистки.

Оборудование

Для металлических деталей небольших размеров обычно используются муфельные печи, но чаще все же пользуются индукционным, газовым или радиационным методом.

Так, для индукционной обработки нужен генератор переменного тока (высокочастотный). На деталь, которую нужно нагреть, наматывается нагревающаяся катушка индуктивности.

Индукционная термообработка сварного соединения

Индукционная термообработка сварного соединения

Для газового метода потребуется горелка. Основной сложностью здесь будет направить и сформировать факел так, чтобы необходимый участок получил равномерное нагревание.

При радиационном методе нагревание будет производиться нихромовой проволокой инфракрасного излучения, через которую проходит ток.

Так как технология термической зачистки швов предполагает нагревание детали до определенной температуры, дополнительно потребуется оборудование, которое будет эту температуру контролировать. Надежнее всего использовать пирометры и тепловизоры, что могут работать на расстоянии. Также применяются термокарандаши и термокраски, след которых меняет цвет в зависимости от изменений температуры. За этим нужно будет непрерывно следить и ждать появления нужного оттенка.

Виды термообработки

Термообработка потребует выбора оборудования и определения подходящего вида нагрева. Сначала нужен предварительный нагрев. Такая обработка применяется перед сваркой конструкций и предполагает нагревание — до 150-200 °C. Далее применяется один из методов:

- Высокий отпуск — это нагревание от 650 до 750 °C в зависимости от стали, а потом поддержка этой температуры в течение 5 часов.

- При нормализации потребуется температура от 950 °C, в основном эта обработка применяется для углеродистой стали. После того как сварные участки будут выдержаны, они остужаются в естественных условиях.

- Аустенизация предполагает температуры от 1050 °C, под которыми шов держится час, а потом остужается охлаждающими средствами. Часто этот вид температурной обработки используется для конструкций из аустенитных сталей.

- Стабилизация похожа на аустенизацию, только применяются меньшие температуры.

Останется только термический отдых, когда металл прогревается до температуры в 250-300 °C, что снимает напряжение со сварного участка, снижая содержание диффузного водорода.

Способы зачистки сварных швов

Из-за этого и необходимости придания шву эстетичности зачистка является одним из пунктов, которые внесены в требования ГОСТа. Для зачистки сварного соединения применяются различные инструменты и методы:

- Механическая обработка стыка методом шлифовки с использованием «болгарки» или подручных абразивных материалов.

- Химическая обработка, подразумевающая протравливание специальными реагентами.

- Термический способ. Снимает остаточные напряжения конструкции.

Каждая из технологий отличается нюансами и рекомендована в конкретном случае

В определенной ситуации очень важно правильно выбрать наиболее подходящий метод и инструмент. Наиболее часто используются угловая шлифовальная машинка, металлическая щетка или шлифовальный станок

Важно при выборе оборудования учитывать в первую очередь отдаваемую мощность и только потом обращать внимание на потребляемую мощность

Один и тот же вид оборудование имеет несколько модификаций. К примеру, в противовес привычной ручной шлифмашинке в производстве кораблей используются передвижные высокопроизводительный агрегаты. Они представляют собой шлифовальный станок, который можно переместить к конструкции большого размера и уже по месту зашлифовать стык.

Для чего применяется

Для удаления с металлической поверхности ржавчины или старой краски используются различные приспособления. Быстро и качественно выполнить работу можно с помощью болгарки и специальной насадки в виде щётки.

Конструкция представляет собой круглую основу с проволочной или нейлоновой щетиной. Рабочие элементы расположены равномерно по всей окружности чашечки. Длина щетинок единая.

Оснастку выбирают на болгарку с учётом технических показателей. Одним из главных является количество оборотов в минуту. Неприемлемо применять металлическую щётку с низким значением оборотов на УШМ (углошлифовальная машина) с высокой скоростью вращения. Эффект от такой обработки будет минимальным. Оснастка быстро выйдет из строя.

Для каких целей используют кордщётки:

- зачистка старого защитного покрытия (ЛКМ);

- шлифовка металлических заготовок;

- удаление заусенцев;

- браширование, шершевание древесных заготовок;

- зачистка деталей перед сваркой;

- снятие ненужной части наплавленного металла со швов;

- стачивание острых углов и др.

Иногда щётки по металлу используют в качестве заменителей абразивных кругов.

Зачистка Швов После Сварки Болгаркой

Исполняем зачистку сварочного шва после сварки

Сейчас сварка – это одна из востребованных технологий соединения металлоконструкций, потому что однородность материала на участках скрепления получите только при сваривании. Получаемые сварные швы обеспечивают надежное соединение отдельных частей металлоконструкций, не пропускают воду. Не малую роль для этой цели играет процедура зачистки швов сварки после сварки.

Зачистка сварных соединений – это неотклонимый шаг после выполнения сварочных работ, который регламентируется ГОСТом 9.402-80. Для проведения работ данного типа найдут применение различные технологии, по-разному действующие на обрабатываемые железные поверхности, например, шлифование механическим методом, хим протравливание, нейтрализация.

Технологии зачистки швов сварки

Есть три главных метода зачистки соединений после сварки:

Обработка тепловым методом. Способ позволяет удалять из материала остаточные напряжения, которые формируются на протяжении проведения сварки. Термическая обработка бывает 2-ух типов: местная (осуществляется нагревание/остывание только самого сварного шва) и общая (термическая обработка на сто процентов всей железной конструкции).

Обработка механическим методом. Осуществляется снятие с поверхности материала остаточного шлака, зачищенный шов проверяется на крепкость. К примеру, сварочное соединение очищается от шлакообразования, простукивается молотком.

Чистка хим методом. На участок соединения элементов их металла конструкции наносится особый противокоррозионный материал. К примеру, сварочные швы обрабатываются грунтовочным лакокрасочным составом.

Рекомендуем: Металлизация пластмасс — виды, особенности и технология

Принципиально держать в голове! Остатки шлака по соединения будут содействовать развитию коррозии металла.

Как верно обработать сварочные швы

Как верно обработать сварочные швы

#покраска #покраскаавто #какпокрасить #гараж #онб #брест #авторемонт.

К зачистке сварки после сварки необходимо подходить персонально, верно подбирать оборудование, расходные материалы.

К примеру, для инструмента найдут применение:

- обычная щетка по металлу;

- особая шлиф-машинка;

- угловая шлифовальная машина с абразивными кругами.

Пример:

В судостроительной индустрии отлично употребляются шлифовальные машины передвижного типа, потому что к железной конструкции довольно огромных размеров намного проще подъехать, чем повсевременно перемещать инструмент от одной книги участка к другому.

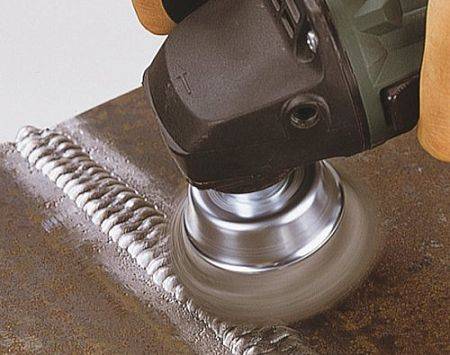

Разработка механической обработки

Ручной метод механической зачистки шва сварки является самым обычным. Для этой цели вам необходимо иметь только лишь обыденную железную щетку. Однако легче и эффективнее зачищать поверхности с помощью специальной шлифовальной машинки, оборудованной абразивным кругом (специальной шлифовальной насадкой).

Механическая зачистка сварного шва после сварки позволяет устранять с металла последующие недостатки: заусеницы, окислы, окалины, следы побежалости. Посреди сварщиков данная методика пользуется особенной популярностью благодаря собственной дешевизне.

Однако чтоб работа была выполнена отменно, принципиально верно подобрать шлифовальную насадку.

Для зачистки сварочных соединений изделий из стали материалом идеальнее всего подходит цирконат алюминия, потому что он превосходит по своим прочностным чертам оксид алюминия, не подвергает металл коррозирующему воздействию.

Разработка хим обработки

Самый действенный и действенный метод зачистки сварных

соединений – это внедрение сразу механической, хим обработки (пассивации, травления).

Зачистка травлением

Зачистка сварки травлением, вы, осуществляется перед выполнением механической шлифовки поверхности. Для этой цели вам употребляется особый состав, для того на обрабатываемой поверхности металла формируется однородный слой.

Технологию травления конечно использовать как для зачистки конкретно стыка сварного соединения, так и так же для обработки всей площади железной заготовки.

Данный метод избавляет от побежалостей по металла, сформировавшихся в течении выполнения сварочных работ.

Способы обработки сварочных швов на автомобиле

На сегодняшний день одной из самых эффективных и простых способов скрепления металлических элементов является сварка. Технология активно используется также при кузовном ремонте автомобилей.

Срок службы кузова нельзя назвать вечным. Уже после 10-15 лет эксплуатации на кузове появляются трещины, коррозионные образования и другие дефекты. Также ремонт является неизбежным после ДТП.

Многие автовладельцы в стремлении уменьшить затраты на ремонт решают самостоятельно провести сварочные работы. При этом далеко не все знают, чем обработать сварочные швы на авто.

Сварной шов сам по себе считается слабым местом, поэтому нуждается в дополнительной защите от преждевременного разрушения. Возможны разные варианты и средства, чем обработать сварные швы автомобиля:

- если сваривание выполняется в легкодоступном месте, то на готовый шов можно нанести шовный автомобильный герметик. Покрывать лучше несколькими слоями поочередно, разравнивая смесь шпателем;

- при нахождении спая на труднодоступной внутренней поверхности для обработки подойдут пневматические распылители консервантов. Это устройства, состоящие из пластиковой длинной трубки, бачка для заливки в него раствора-консерванта и пневматического компрессора.

Это самые простые методы для защиты соединительных стыков. Для подготовки поверхностей под покраску и предотвращения коррозионных процессов используются также другие методики – механическая шлифовка, химическое протравливание и нейтрализация. От качества сварочного процесса и правильности обработки спаев напрямую зависит будет ли гнить сварной шов под краской.

Правила качественной сварки и обработки швов

Если разобраться, то особой сложности сварка и обработка шовных соединений при кузовном ремонте не представляет

Здесь важно только соблюдать технологию сваривания и порядок зачистки полученных спаев:

- приваривать металл лучше точечной техникой, длина швов при которой составляет около одного сантиметра. Если расплавленный металл очень разбрызгивается, значит поверхность деталей некачественно была очищена перед сваркой. Чтобы избежать перегрева при выполнении больших по протяжности швов следует сваривать участки с разных сторон попеременно;

- когда спай выполнен и остыл его необходимо зачистить используя проволочную щетку или болгарку с грамотно подобранными насадками. На этом этапе со стыка удаляются неровности, заусины, бугорки от застывших разбрызгиваний металла и другие дефекты;

- следующий этап – нанесение эпоксидных грунтовочных составов. Это необходимо для того, чтобы предотвратить окисление металлических поверхностей. Эпоксидные смеси имеют достаточно структуру и обеспечивают надежное защитное покрытие от попадания на металл влаги и воздуха. Если на спае есть следы ржавчины, то дополнительно его следует обработать кислотным грунтом.

Нанесенный грунт должен хорошенько просохнуть, поэтому нужно выждать как минимум сутки. После высыхания можно слегка прошкурить поверхность для придания ей шероховатости, используя шкурку 120-го или 240-го номера. Дальнейшие действия – нанесение шпаклевки и покраска.

Обратите внимание! Грунт должен высыхать естественным путем, нельзя ускорять процесс с применением фена. Таким образом только верхний слой просушится, образуя корочку, под которой ничего уже не высохнет

Гели и кислоты

Чтобы ликвидировать возникшие при сварке цветовые переходы и оксидные отложения применяется кислотная обработка металла гелями и кислотами. Происходит процедура в следующем порядке:

- сварное изделие охлаждается до температуры 50°С;

- шовные соединения тщательно очищаются от окалин и загрязнений металлической щеткой;

- предварительно подготовленный состав наносится на спай и выдерживается в течение 30 минут;

- химикаты тщательно смываются большим количеством воды.

Некоторым из химических веществ характерна повышенная пожароопасность, поэтому необходимо строгое соблюдение техники безопасности.

Возможна также термообработка сварочных швов, но такая технология как правило используется в профессиональных автосервисах и с применением специализированного оборудования.

О преобразователях ржавчины и смывках краски

Для удаления ржавчины и очистки старого ЛКП до металла западные производители ЛКМ рекомендуют применять исключительно механические средства — шлифмашинки, «пескоструйку», щетки.

И никто из ведущих западных производителей ЛКМ не выпускает и не рекомендует использовать преобразователи или нейтрализаторы ржавчины. Отчасти это объясняется тем, что подгнившие детали там вообще не принято ремонтировать, но основная причина заключается в том, что остатки кислоты, которая входит в состав таких средств, могут спровоцировать коррозию потом, после покраски. Так что использование преобразователя ржавчины — дело, что ни говори, заманчивое (особенно, если ржавчина повсюду), но рискованное.

А вот смывка старой краски в линейках некоторых производителей есть — она размягчает и подрывает краску, после чего ее счищают шпателем или шлифмашинкой. Но применение таких смывок — затея тоже достаточно спорная. Агрессивный химический состав этих средств не дает полной уверенности в том, что нам удастся полностью избавиться от их остатков после применения. А значит и нет гарантий, что наше новое ЛКП не получит таким образом совсем неожиданных дефектов. Да и если и применять смывку, то наносить ее нужно только на всю поверхность детали (иначе на границах краска потом все равно набухает), что при удалении небольших дефектов, например, небольшой вмятины, нерационально.

Таким образом самым эффективным на сегодняшний день способом очистки дефектов ЛКП до металла является механическая обработка, то есть шлифование. Современные шлифовальные материалы позволяют сделать эту работу совсем не уступая во времени химическим методам, при этом абсолютно без риска.

Дефекты, поджидающие нас на этом этапе, можно условно разделить на следующие виды:

- незначительные дефекты (царапины, сколы, небольшие вмятины),

- крупные повреждения (детали после рихтовки, толстые слои старых ремонтных покрытий, шпатлевочных масс, грунтов),

- очаги коррозии,

- сварные швы,

- антигравийное покрытие,

- липкие ленты.

Давайте разберемся, какие инструменты и материалы будут наиболее эффективными в каждом конкретном случае.

Если деталь новая и покрыта транспортировочным грунтом низкого качества, то его тоже нужно удалить. Подробнее об этом здесь.

ЧИТАТЬ ДАЛЕЕ: Какие витамины для подростков лучше: рейтинг от 12-13 до 16-17 лет

Необходимость зачистки сварных швов

Заключительный этап сварки включает в себя очистку места соединения от шлака и окалины. Зачистка сварных швов после сварки проводится в три этапа:

- обрабатывается место вокруг сварочного соединения;

- полировка после обработки антиоксидом;

- лужение места соединения.

Зачистка сварных швов регламентируется ГОСТ 9.402-80 и выполняется для устранения, в том числе, дефектов рабочей поверхности. Согласно утверждённым стандартам это могут быть:

Важно рабочий процесс выполнять в соответствии с принятыми нормами. Нельзя допускать нарушения установленных стандартов. Необходимо в полном объёме использовать возможности шлифовальной техники и других механизмов зачистки

Необходимо в полном объёме использовать возможности шлифовальной техники и других механизмов зачистки.

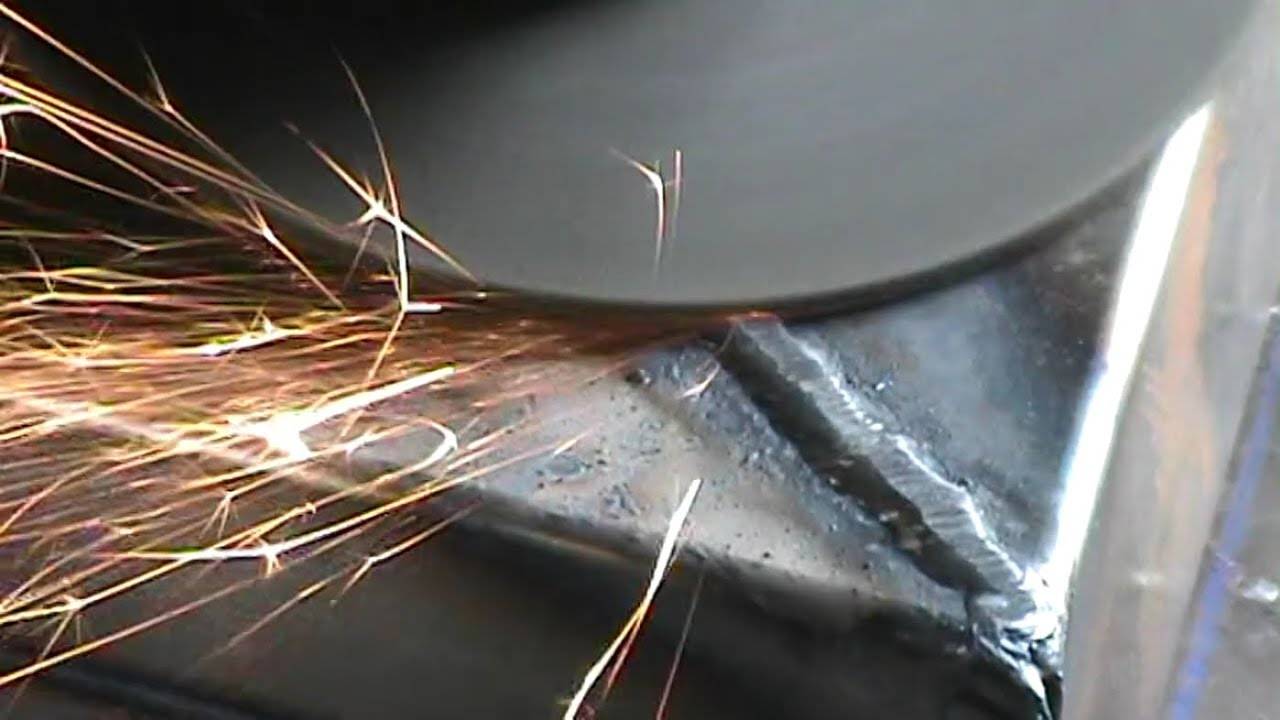

Механическая чистка стыковочного места

Как зачищать сварочные швы болгаркой? Самый простой способ механического воздействия – это ручная зачистка болгаркой. В этом случае можно избавиться от дефектов, которые неизбежны при сварке:

- От окалины.

- Заусениц и окиси.

- А также следов побежалости.

Многие отмечают экономичность данного метода, и это подтверждённый факт.

Зачистка сварных швов будет выполнена профессионально, если правильно подобрать шлифовальный круг.»

Химическая чистка соединения

Как показывает практика взаимодействие двух способов: механического и химического воздействия – это наиболее эффективный и действенный вариант. Зачистка сварных швов может выполняться:

- методом травления;

- методом пассивации.

Давайте рассмотрим оба варианта. Определим отличия и выясним, в чём заключается каждый из вышеуказанных методов.

Зачистка сварных швов методом травления.

Это одна из стадий обработки сварного соединения, которая выполняется перед механической шлифовкой.

Работа проводится с использованием специального состава, позволяющего создать на рабочей (обрабатываемой) поверхности однородный слой.

Используя метод травления можно удалить участки с побежалостью. Травление допускается как отдельно взятых участков, так и полной заготовки.

В последнем случае материал лучше всего поместить полностью в ёмкость с травильным раствором. Нет чёткого регламента и времени на процесс травления при полном погружении.

Время в этом случае определяется в индивидуальном порядке. Зачистка сварных швов после сварки будет более эффективной, если после травления выполнить пассивацию. Это придаст месту соединения бонус в виде дополнительной прочности.

Обработка сварных швов после сварки может выполняться методом пассивации. Процесс выглядит следующим образом. Обработка поверхности проводится специальным составом.

Нанесённый ровный слой на рабочей поверхности образует плёнку. Это необходимо для предотвращения старения металла, точнее, коррозии.

С химической точки это выглядит так: оксиданты, с размягчённой поверхности детали или заготовки, взаимодействуя с нержавеющей сталью, ликвидируют образовавшиеся свободные излишки.

А также активизируют образование плёнки для защиты рабочего объекта.

Зачистка угловых сварных швов выполняется в соответствии с установленными правилами государственного технического надзора. За качество зачистки отвечает сменный мастер. Результаты работы заносятся в технологическую карту ремонта сварных швов.

Техника безопасности

Выполняя сварочные работы независимо от способа необходимо изначально подготовить рабочее место и проверить оборудование.

Процесс подразумевает использование специальных защитных средств и рабочей одежды для сварщика. В том числе, необходимость проведения инструктажа и соблюдения норм противопожарной безопасности.

Перед началом сварки проводится инструктаж, результат которого заносится в рабочий журнал. Допуск имеют лица не моложе 18 лет прошедшие специальное обучение.

Заключение

Для качественного изготовления продукции с использованием сварочных работ обязательным условием является обработка поверхности. Обработка может выполняться разными способами.

Но цель одна: привести рабочий элемент в состояние полной готовности

Важность этого процесса регламентируется положениями ГОСТ и другими документами на государственном уровне

Можно сделать вывод, что обработка поверхности и удаление остатков сварки – это важный и неотъемлемый процесс, позволяющий в итоге получить желаемый результат.

Сварочным швом принято называть неразъемное соединение, которое образуется в процессе застывания сварочной ванны от оплавления электродом кромок металлов.

Также сварочным швом называют пластическое соединение, которое получается после сваривания металлических фрагментов давлением или лазером.