Инструкция по ремонту пружинного дивана

Технологически ремонт пружинного матраса состоит из нескольких процессов:

- Снятие обивки и подкладки.

- Установление причины поломки и необходимого количества запасных частей.

- Замена блока или ремонт поломанных пружин.

- Обивка мебели.

В некоторых случаях ремонта пружин не потребуется, так как обивка была повреждена в результате интенсивной или долгой эксплуатации дивана.

Снятие обивки

Для снятия обивки матраса потребуется монтажный нож и отвёртка с плоским лезвием.

Пошагово снятие выполняют в следующем порядке:

Отделяют подлокотники от каркаса. Как правило, потребуются гаечные ключи размером 13 или 17 мм.

Откручивают подушки от механизма трансформации (если диван раскладной) и удаляют все детали, мешающие снять обивку, например, уголки или декоративные накладки.

С помощью плоской отвёртки поддевают и вытаскивают скобы, крепящие обивку на каркасе. При необходимости для удаления длинных скоб используют плоскогубцы. При большом объёме работы приобретают специальный скобоудалитель, также его легко сделать из обычной отвёртки.

Аккуратно снимают старую обивку и подкладочный материал, они пригодятся для восстановления после и ремонта или в качестве шаблонов, если обивка будет полностью меняться.

Если в конструкции использованы мебельные пуговицы, развязывают или срезают шнуры-стяжки.

После освобождения блока от обивки и подкладки приступают к выявлению степени повреждения пружин.

После визуального осмотра принимают окончательное решение: ремонтировать старый блок или заменять его новым. Как правило, после поломки 20% пружин восстанавливать блок не имеет смысла.

Замена блока

Новые блоки можно приобрести в магазинах при мебельных фабриках или в интернете. Стандартная боннель (длина от 1800, ширина от 580 мм) стоит от 1400 рублей.

Блок из независимых пружин того же размера будет стоить от 10 тысяч рублей. В этом случае чаще приобретают отдельные пружины, стоящие от 6 рублей. В 1 м² может быть установлено около 250 деталей.

Инструкция по замене блока:

- Разбирают диван.

- Снимают обивку.

- Отсоединяют крепление пружинного блока к каркасу.

- Извлекают блок.

- Проводят замер размеров длины, ширины и высоты блока.

- Заказывают или покупают деталь необходимого размера.

- Новый блок устанавливают на каркас и крепят с помощью скоб и саморезов.

В дальнейшем производят обтяжку мебели старым или новым материалом.

Ремонт отдельных пружин

В случае поломки нескольких пружин зависимого блока их можно отремонтировать, и диван прослужит ещё какое-то время.

Сталь, используемая для изготовления упругих элементов, не поддаётся сварке или пайке, поэтому скрепить концы можно только механическим способом.

Восстановление пружин:

- Разбирают диван, снимают обивку с повреждённого матраса.

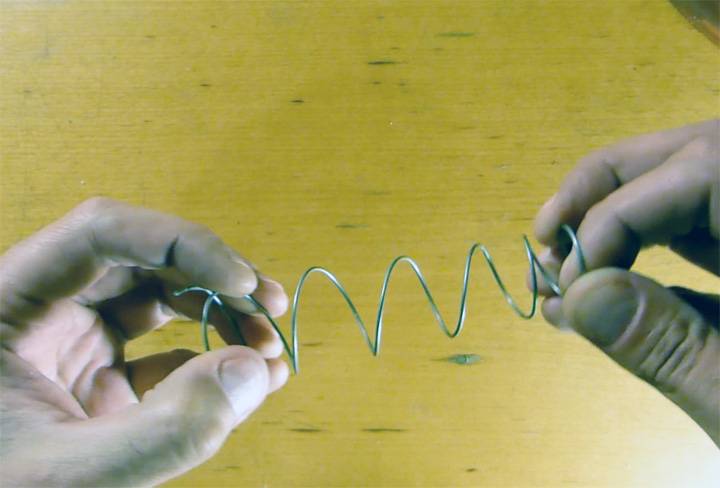

- Используя стяжки для троса подходящего размера, соединяют концы сломанной пружины.

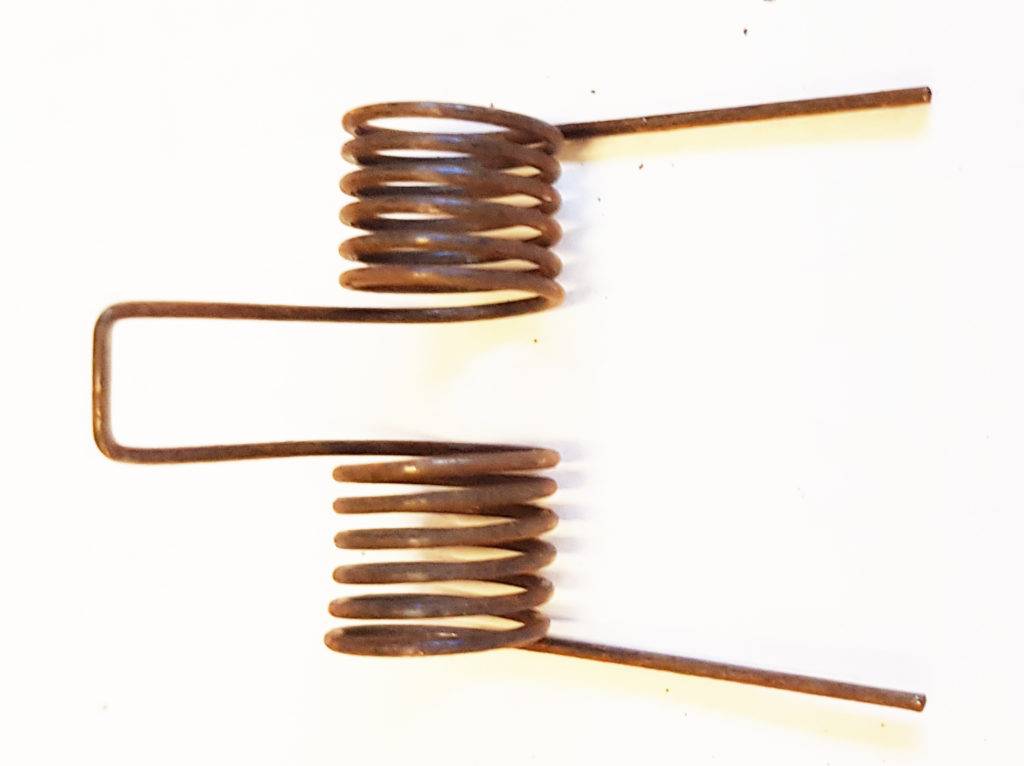

Таким же способом можно соединить поломанную пружину-змейку.

Замена наполнителя и обивки

Перетяжка пружинного дивана может понадобиться при разрушении наполнителя, в случае повреждения поверхности обивки сломанной пружиной.

Также операция может быть совмещена с заменой пружинного блока и позволяет обновить и придать мебели состояние новой.

К перетяжке приступают после ремонта пружин.

Алгоритм работы:

- Проводят замеры старого наполнителя и обивки. Приобретают необходимое количество нового материала. Раскраивают новые детали обивки, используя в качестве шаблона снятую ткань. Шьют чехлы из полученных выкроек.

- Укладывают наполнитель, как он был установлен ранее. При необходимости мягкие детали крепят шнуром к пружинам.

- Монтируют подкладку, прикрепляя её степлером или шнуром. Раскладывают, распрямляют и крепят внешнюю обивку.

- Устанавливают декоративные накладки и другие элементы дивана.

На последнем этапе собирают диван в единую конструкцию.

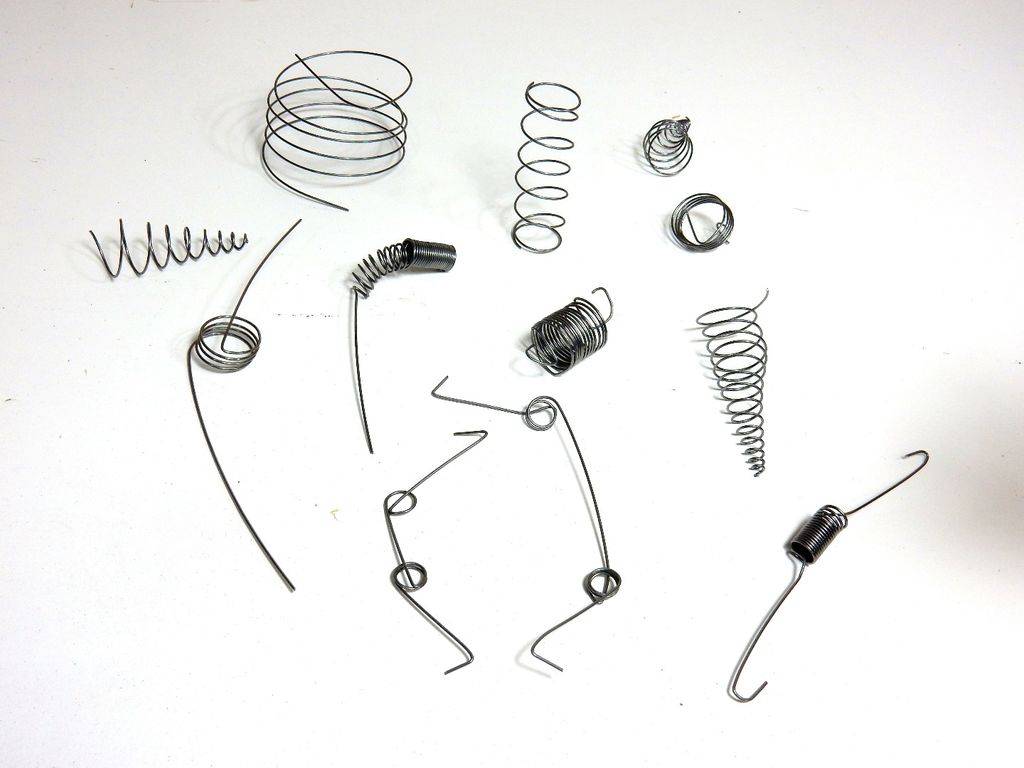

Комфортность пружинных блоков

Змейка 3

Зависимые пружины 3.4

Независимые пружины стальные 4.5

Деревянные/пластиковые пружины 5

Технология холодной навивки с закалкой и отпуском

Первые этапы технологии совпадают с предыдущим процессом. На стадии термообработки начинаются изменения. Она проводится в несколько этапов:

- Закалка. Заготовку нагревают до заданной температуры, выдерживают от 2 до 3 часов. Далее подвергают скоростному охлаждению, погружая в емкость с минеральным маслом или солевым раствором. В ходе стадии закалки заготовки должны находиться в горизонтальном положении. Это позволит избежать из деформации

- Отпуск. Заготовку нагревают до 200-300° и выдерживают несколько часов для снятия внутренних напряжений и улучшения упругих свойств.

Далее также проводятся измерительные и контрольные операции. Прошедшие контроль заготовки направляют на пескоструйную обработку для снятия окалины. При необходимости следует сделать также и дробеструйную обработку для повышения прочности поверхностного слоя металла.

Завершает процесс нанесение защитного покрытия.

Как сделать пружину своими руками из проволоки и на производстве: описываем досконально

Стальные пружины могут быть разных конфигураций и не всегда можно приобрести нужного вида – товар достаточно редкий на рынке. По этой причине для своих нужд я их делаю самостоятельно.

Требования к проволоке и ее диаметру

Стальная проволока для изготовления пружины, которая впоследствии будет подвергаться закалке, должна соответствовать требованиям, указанным в ГОСТ 14963-78. Согласно документу она классифицируется по таким признакам:

- способу навивки (холодным способом и горячим);

- способу отделки поверхности (без отделки и с отделкой);

- точности изготовления (нормальная и повышенная);

- классу механических свойств (общего и ответственного назначения);

- диаметру (от 0,5 до 14 мм);

- виду поставки (в прутках или мотках).

На промышленных предприятиях методом холодной навивки изготавливают пружины из проволоки, диаметр которой не превышает 16 мм, горячим способом – вплоть до 80 мм. При этом на производстве они навиваются с помощью вращающейся оправки, подающих роликов и одного или двух упорных штифтов.

Изготавливают изделия из проволоки марок 51ХВА, 70С3А, 65С2ВА, 60С2А, 65Г, 60ХВА с поверхностью шлифованной, полированной или без шлифования и полировки. По этому признаку и способу изготовления проволока выпускается в прутках или мотках таких групп:

- А, Б, В, Г, Е – со специальной отделкой;

- Н – без отделки.

Условное обозначение проволоки в технической документации и на сопроводительных бирках состоит из цифр и букв:

ХХХХХ (1) – Х (2) – Х (3) – Х (4) – ХХ (5) – ХХ (6) ГОСТ 14963-78 (7)

где:

- 1 – марка стали;

- 2 – способ отделки поверхности;

- 3 – точность изготовления;

- 4 — класс механической точности;

- 5 — способ навивки;

- 6 — диаметр в мм;

- 7 — обозначение стандарта.

Например, проволока с полированной поверхностью, изготовленная из стали 60С2А повышенной точности I класса для пружин горячей навивки диаметром 2,0 мм будет иметь следующее обозначение:

60С2А – А – П – I – ГН – 2,0 ГОСТ 14963-78

В государственном стандарте оговариваются допустимые предельные отклонения, овальность и недопустимость наличия определенных видов дефектов, а также способы упаковки и транспортировки.

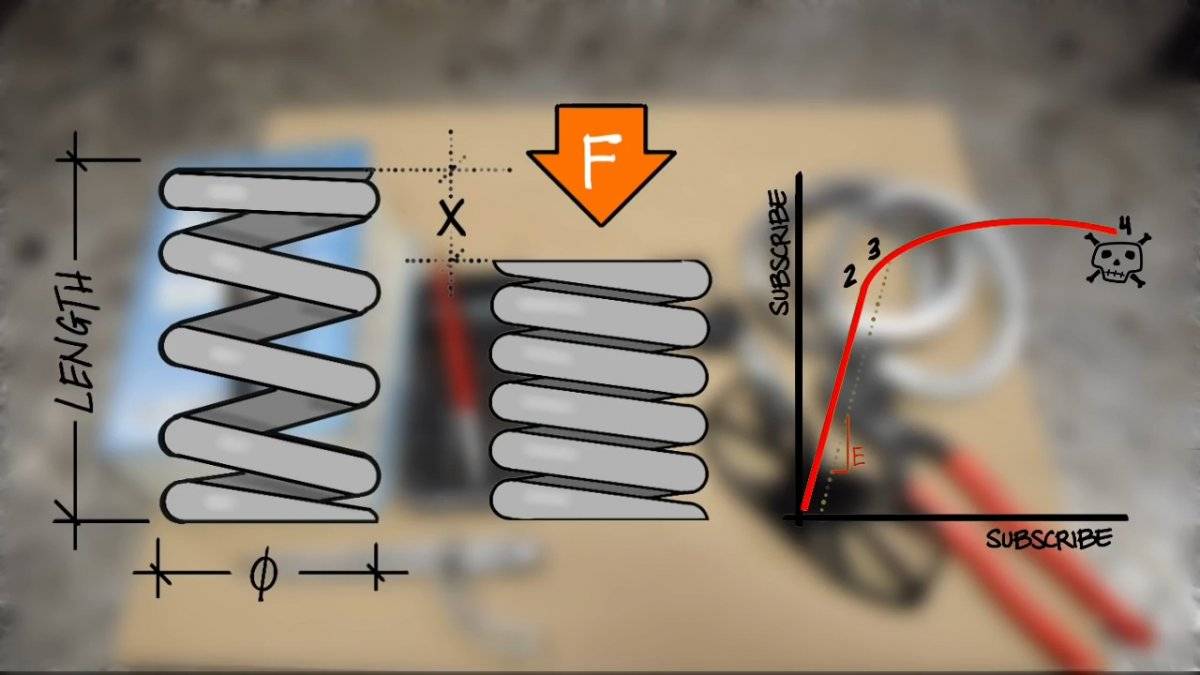

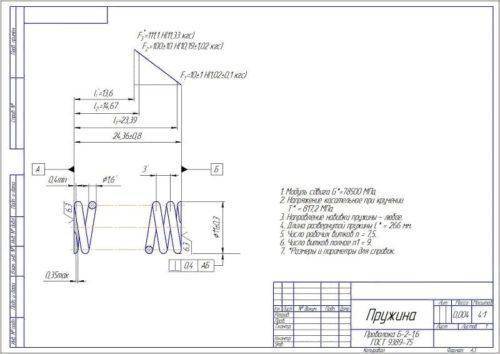

Расчет пружины

Для этого необходимо воспользоваться таблицей в разделе пружины, чтобы правильно выбрать диаметр стальной проволоки, количество витков и шаг. При этом огромную роль играет то, как должна работать новая пружина – на сжатие или растяжение.

Последняя разновидность пружин может иметь довольно сложную конструкцию, но и ее можно сделать самостоятельно.

Выполнив предварительные расчеты и выяснив толщину проволоки для стальной пружины, шаг и количество витков, а также определив конструкционные особенности и создав чертеж будущей пружины, можно переходить к практическим действиям.

Так же есть специальный софт для расчета всех параметров:

Типичные ошибки

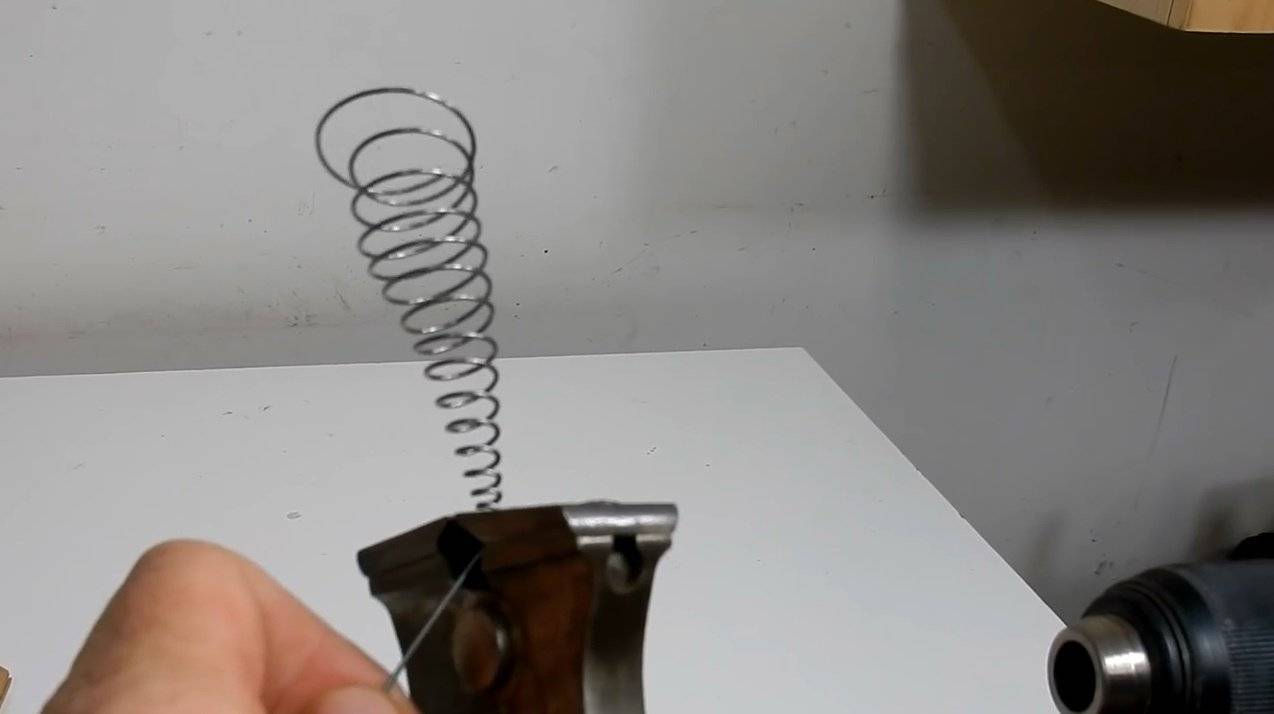

Зажимаем оправку в патроне токарного станка. Вставляем конец стальной проволоки в отверстие в оправке, запускаем вращение и плотно наматываем стальную струну.

Проверив толщину пружины штангенциркулем, кусачками обрезаем проволоку и наблюдаем, как наша пружина увеличивается в диаметре.

К тому же снять ее с оправки будет довольно проблематично – для этого придется обрезать струну в самом начале витка.

Делаем правильно

Зажимаем проволоку на оправке с помощью винта.

Теперь нам необходимо создать натяжение стальной струны перед намоткой.

При помощи обычного куска плотного пластика зажать проволоку в держателе резцов будет недостаточно. Нам понадобится специальное приспособление с направляющей, в котором натяжение проволоки можно регулировать прижимной пластиной из мягкого металла (медь или бронза).

Также необходимо отрегулировать скорость вращения патрона токарного станка и перемещение рабочей платформы для получения нужного шага пружины.

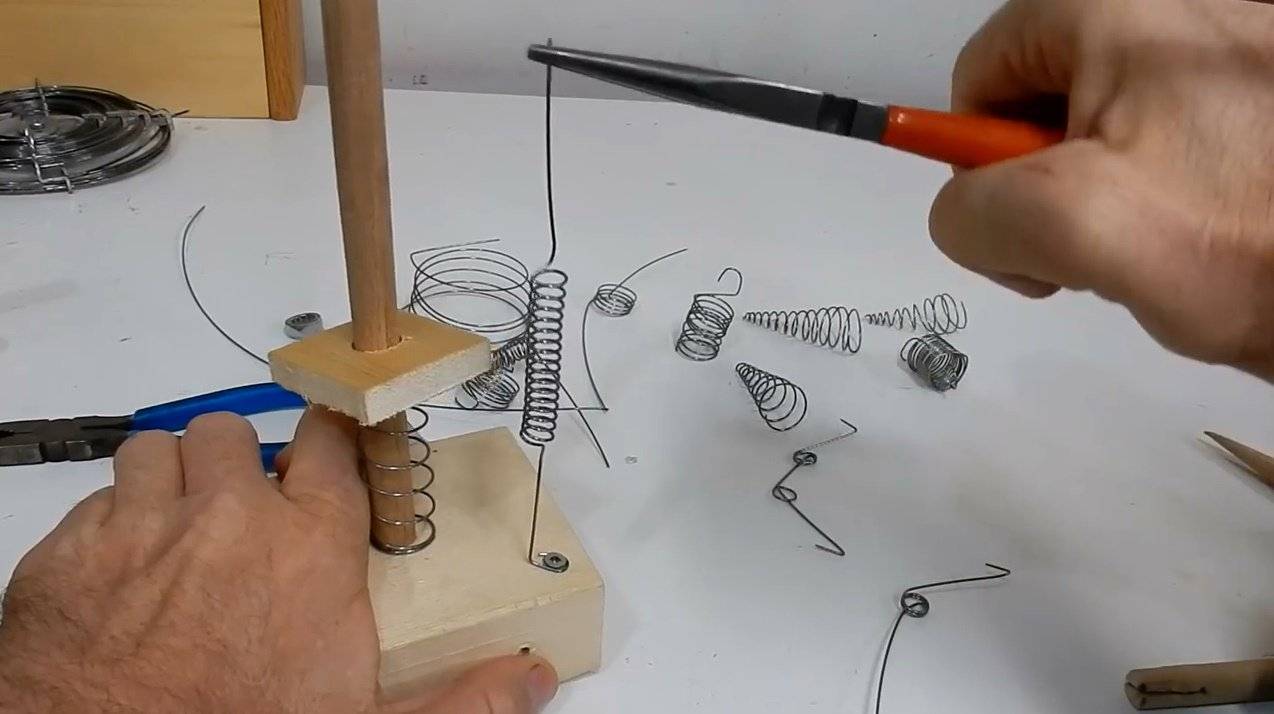

Поворотное устройство для навивки пружины

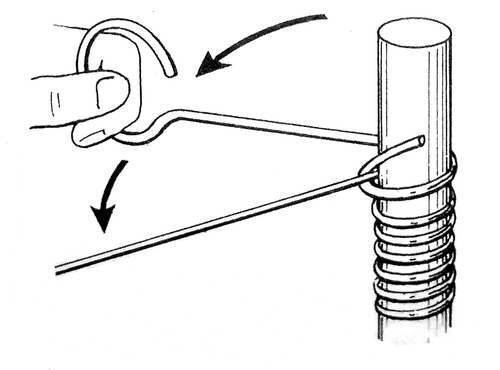

Самодельное поворотное устройство, играющее главную роль в процессе навивки стальной упругой (закаленной) пружины, представляет собой уменьшенную копию ручки запуска мотора автомобиля, которую можно изготовить своими руками из сварочного электрода или жесткой проволоки нужного диаметра.

Посредине торца штока поворотного устройства должна быть обязательно пропилена прорезь (смотрите позицию «1»). Иначе мы не сможем закрепить конец проволоки, для того чтобы начать навивку спирали пружины. Пропил в торце штока можно сделать шлицовкой или ножовкой по металлу.

Навивка упругой спирали пружины

Для навивки своими руками спирали пружины из сравнительно толстой упругой проволоки, изгиб вертикальной составляющую ручки (обозначена цифрой «5») следует удлинить. Тогда увеличится плечо ручки и будет полегче работать в процессе изготовления пружины нашему собственному плечу.

Ручку для самостоятельной навивки короткой пружины можно изготовить из обычного длинного гвоздя, обрезав его с двух сторон и согнув так, как показано на эскизе.

Если вы давно дружите с шуруповертом, то для навивки своими руками спирали пружины вам не нужны подсказки на сайте. Начало проволоки закрепляется в кулачковом механизме шуруповерта. Но для натяга проволоки все равно понадобятся слесарные тиски. Смотрите картинку выше по тексту.

С помощью такого же поворотного устройства или шуруповерта можно навить пружину спирали электронагревателя. Только для этого, очевидно, придется увеличить длину штока.

Навивка пружины поверх трубки

Если диаметр гвоздя мал, а требуется изготовить своими руками пружину большего диаметра, то на шток ручки (рабочая горизонтальная часть) следует надеть нужной толщины трубку и навивку пружины произвести поверх трубки.

В торце трубки следует сделать пропил для захода проволоки и производить изготовление пружины обычным порядком.

Для удобства навивки пружины своими руками большой зазор между внутренним диаметром трубки и диаметром штока ручки можно выбрать, намотав на шток “заводилки” бумажную полосу. Последний оборот бумаги приклеивается. Далее на рулон бумаги надевается трубка.

Следует иметь в виду, что снятая со штока, изготовленная из упругой проволоки пружина слегка развивается, после чего диаметр спирали может увеличиться на 15-30%. Все будет зависеть от качества закалки провода и усилия, которое будет приложено при навивке пружины.

Пружинная проволока для изготовления пружины

Чем мягче проволока и больше приложено усилие при протяжке закаленной пружинной проволоки меж губок тисков, тем меньше разовьется изготовленная своими руками пружина.

Вы спросите: “К чему такие сложности, если перед навивкой пружины закаленную проволоку можно просто отпустить, а навитую проволочную спираль закалить?”

Не обольщайтесь. В домашних условиях практически невозможно получить такого же качества закалки навитой из стальной проволоки пружины, как разогретой в заводской термопечи с выдержанным режимом нагрева. Со всеми предсказуемыми последствиями.

Думаю, меня поддержат рыбаки, которым доводилось изготавливать своими руками и затем калить рыболовные крючки.

Последовательность действий

1. Прежде, чем закалить проволоку для пружины следует проверить материал основы и убедиться, что используемая проволока углеродистой стали.

2. Процедура отжига, как сказано ранее, способна добавить пластичности. Это облегчит процесс выравнивания и намотки на оправку. Для этого можно особую печь или любую подходящую. В быту закалять возможно в наиболее подходящей конструкции (металлической или кирпичной). Для этого разжигается обычный костер и после в уголь помещается будущая пружина. После нагрева заготовки докрасна проволоку нужно изъять и позволить остыть естественным путем. Остывшая проволока будет существенно мягче и с ней можно будет комфортно работать.

Холодный вариант изготовления

Технология навивки пружин на токарных станках в РФ является более предпочтительной. Вызвано тем, что горячий способ просит значительных расходов связанных с приобретением очень дорогого дополнительного оборудования. Холодный метод имеет ограничения по диаметру проволки, он не превышает 16 мм. Оснастка для этого техпроцесса состоит из оправок, созданных для направления железной нити на вращающейся катушке.

Вид зависит от формы пружины (цилиндрической, бочкообразной или конусообразной). Устройство для натяжения и направления проволки продемонстрировано в виде 2-ух крутящихся роликов. Причём верхний имеет винт, который дает возможность настраивать натяг и направление. При холодной завивке пружин берется металл с нужными качествами, из него делают необходимую деталь. В конце проводят термическую обработку с целью спасения от внутренних стрессов.

Сама технология выглядит так. Проволоку из стали подают через рейку, установленную на суппорте оборудования, а конец крепится зажимом на оправке. Роликовое устройство делает натяг железной нити, который важен во время изготовления изделия. После включения станка, начинается намотка пружины, при этом скорость в зависимости от диаметра, применяемого материла, находится в границах 10 – 40 м/мин. Кол-во витков подсчитывается зрительно или счетчиком. По завершении поделка подлежит мехобработке.

Это может быть технология торцовки для пружин сжатия шлифовальными кругами на специализированных автоматах или на промышленных точилах. На изделиях иного профиля технологичные концы подлежат обрубке или обрезке, применяя специализированное устройство и подходящий инструмент. Готовый продукт подвергается термической обработке в электрических печах.

Технология термообработки деталей зависит от материала. Для одних марок сталей отпуск и закалка, для остальных, также и для бронзы – низкотемпературный отпуск, после которого поделки приобретают пружинящие свойства.

Готовую продукцию проверяют и испытуют на соответствие технологическим показателям (растяжение, сжатие, изгиб, кручение). Если понадобится или с согласия заказчика делается повторная обработка (гальваническое, лакокрасочное или иное покрытие).

Как сделать пружину в домашних условиях своими руками

Чаще всего вопрос о том, как сделать пружину самостоятельно, используя для этого подручные средства, не возникает. Однако бывают ситуации, когда пружины требуемого диаметра нет под рукой. Именно в таких случаях возникает потребность в изготовлении этого элемента своими руками.

Изготовить небольшую пружину вполне реально

Конечно, пружины для ответственных механизмов, работающих в интенсивном режиме, лучше всего изготавливать в производственных условиях, где есть возможность не только правильно подобрать, но и соблюсти все параметры технологического процесса. Если же нестандартная пружина вам требуется для использования в механизме, который будет эксплуатироваться в щадящем режиме, то можно сделать ее и в домашних условиях.

Что потребуется

Чтобы сделать пружину своими руками, подготовьте следующие расходные материалы и оборудование:

- стальную проволоку, диаметр которой должен соответствовать размеру поперечного сечения витков вашего будущего пружинного изделия;

- обычную газовую горелку;

- инструмент, который обязательно есть в каждой слесарной мастерской;

- слесарные тиски;

- печь, в качестве которой может быть использовано и нагревательное устройство бытового назначения.

Навивать спираль легче с помощью приспособлений, конструкция которых зависит от размеров и жесткости пружины

Проволоку, если ее диаметр не превышает 2 мм, можно не подвергать предварительной термической обработке, так как ее легко согнуть и без этого. Перед тем как наматывать такую проволоку на оправку требуемого диаметра, ее необходимо разогнуть и тщательно выровнять по всей длине намотки.

Выбирая диаметр оправки, следует учитывать размеры пружины, которую вы собираетесь сделать в домашних условиях. Чтобы компенсировать упругую деформацию проволоки, диаметр оправки выбирают несколько меньше, чем требуемый размер внутреннего поперечного сечения будущего изделия.

Приспособление для навивки спиральной пружины

В том случае, если диаметр проволоки, из которой вы своими руками собираетесь сделать пружину, больше 2 мм, ее необходимо предварительно отжечь, так как без такой процедуры выравнивать ее и навивать на оправку будет затруднительно.

Пошаговая инструкция

Шаг 1

- Первое, что необходимо сделать, если вы собираетесь изготовить пружину своими руками, — это подобрать материал для такого изделия. Оптимальным материалом в данном случае является другая пружина (главное, чтобы диаметр проволоки, из которой она изготовлена, соответствовал поперечному сечению витков пружины, которую вам надо сделать).

- Подбирая материал от старой пружины, вы будите уверены, что проволока сделана из закаленной высокоуглеродистой стали

Шаг 2

- Отжиг проволоки для пружины, как уже говорилось выше, позволит вам сделать ее более пластичной, и вы без особого труда сможете выровнять ее и намотать на оправку. Для выполнения такой процедуры лучше всего использовать специальную печь, но если таковой нет в вашем распоряжении, то можно воспользоваться любым другим устройством, растапливаемым дровами.

- В такой печи необходимо разжечь березовые дрова и, когда они прогорят до углей, положить в них пружину, проволоку от которой вы собираетесь использовать. После того как пружина раскалится докрасна, угли надо сдвинуть в сторону и дать нагретому изделию остыть вместе с печью. После остывания проволока станет значительно пластичней, и вы без труда сможете работать с ней в домашних условиях.

Шаг 3

Ставшую мягкой проволоку следует тщательно выровнять и начать наматывать на оправку требуемого диаметра

При выполнении такой процедуры важно следить за тем, чтобы витки располагались вплотную друг к другу. Если вы никогда не занимались намоткой пружин ранее, можно предварительно посмотреть обучающее видео, которое несложно найти в интернете.

Для намотки небольшой пружины можно использовать шуруповерт

Шаг 4

- Чтобы ваша новая пружина обладала требуемой упругостью, ее необходимо закалить. Такая термическая обработка, как закалка, сделает материал более твердым и прочным. Для выполнения закалки готовую пружину надо нагреть до температуры 830-870°, для чего можно использовать газовую горелку.

- Ориентироваться на то, что требуемая температура закалки достигнута, можно по цвету раскаленной пружины: он должен стать светло-красным. Чтобы точно определить такой цвет, также ориентируйтесь на видео.

- После нагрева до требуемой температуры пружину необходимо охладить в трансформаторном или веретенном масле.

- Цвета каления стали

Шаг 5

После закалки пружину следует выдержать в сжатом состоянии на протяжении 20-40 часов, а затем обработать ее концы на точильном станке, чтобы сделать изделие требуемого размера.

Холодный вариант изготовления

Технология навивки пружин на токарных станках в РФ является более предпочтительной. Вызвано тем, что горячий способ просит значительных расходов связанных с приобретением очень дорогого дополнительного оборудования. Холодный метод имеет ограничения по диаметру проволки, он не превышает 16 мм. Оснастка для этого техпроцесса состоит из оправок, созданных для направления железной нити на вращающейся катушке.

Вид зависит от формы пружины (цилиндрической, бочкообразной или конусообразной). Устройство для натяжения и направления проволки продемонстрировано в виде 2-ух крутящихся роликов. Причём верхний имеет винт, который дает возможность настраивать натяг и направление. При холодной завивке пружин берется металл с нужными качествами, из него делают необходимую деталь. В конце проводят термическую обработку с целью спасения от внутренних стрессов.

Сама технология выглядит так. Проволоку из стали подают через рейку, установленную на суппорте оборудования, а конец крепится зажимом на оправке. Роликовое устройство делает натяг железной нити, который важен во время изготовления изделия. После включения станка, начинается намотка пружины, при этом скорость в зависимости от диаметра, применяемого материла, находится в границах 10 – 40 м/мин. Кол-во витков подсчитывается зрительно или счетчиком. По завершении поделка подлежит мехобработке.

Это может быть технология торцовки для пружин сжатия шлифовальными кругами на специализированных автоматах или на промышленных точилах. На изделиях иного профиля технологичные концы подлежат обрубке или обрезке, применяя специализированное устройство и подходящий инструмент. Готовый продукт подвергается термической обработке в электрических печах.

Технология термообработки деталей зависит от материала. Для одних марок сталей отпуск и закалка, для остальных, также и для бронзы – низкотемпературный отпуск, после которого поделки приобретают пружинящие свойства.

https://youtube.com/watch?v=cMmCvjiKyTA

Готовую продукцию проверяют и испытуют на соответствие технологическим показателям (растяжение, сжатие, изгиб, кручение). Если понадобится или с согласия заказчика делается повторная обработка (гальваническое, лакокрасочное или иное покрытие).

Закалка изделия

Тому, кто интересуется, как сделать пружину самому, опытные мастера советуют также уделить внимание ее закаливанию. Данная процедура заключается в термической обработке изделия с целью придать ему требуемую упругость

Пружина, прошедшая закалку, по сравнению со своим первоначальным состоянием становится гораздо тверже и прочнее. Термообработка выполняется в специальных печах при температуре от 830 до 870 градусов. Справиться с этой работой можно также и в домашних условиях при помощи обычной газовой горелки. Поскольку температурные датчики в таких устройствах обычно отсутствуют, домашнему умельцу контролировать процесс придется визуально. В качестве ориентира можно использовать цвет раскаляемого изделия. Металл при нагреве до 800 градусов становится вишнево-красным. Это значит, что вынимать изделие из печи пока рано. Если пружина достаточно нагрелась (870 градусов), она станет светло-красной. Теперь ее следует охладить. Для этой цели подойдет трансформаторное или веретенное масло. В специальных заводских термических печах металлы подвергаются нагреву до 1050 градусов. Изделия при таком температурном режиме приобретают оранжевые оттенки.

Изготовление пружины своими руками

- маркой стали, из которой будет изготавливаться изделие;

- диаметром проволоки;

- количеством навиваемых витков;

- шагом витка.

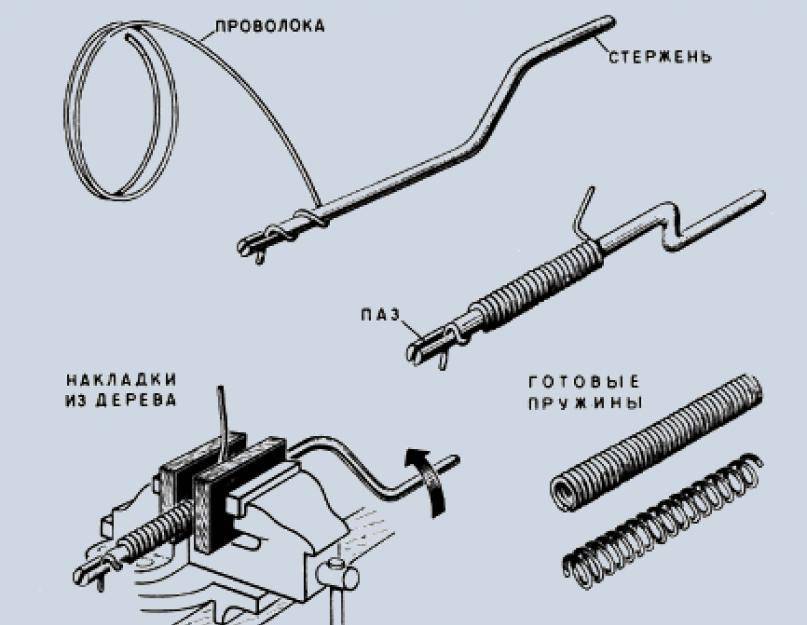

Самодельное изделие может изготавливаться на оправке и с помощью шуруповерта. Понадобятся еще кусачки, молоток, тиски, источник нагрева (печь, газовая горелка, костер), среда для охлаждения и дополнительные приспособления.

Самый простой способ изготовления – это намотать провод на какой-либо стержень подходящего диаметра вручную. При этом необходимо следить за тем, чтобы витки плотно прилегали друг к другу.

Процесс изготовления пружины с помощью шуруповерта можно посмотреть на видео:

- Проволока должна быть абсолютно ровной. Если изделие изготавливают из неровной или старой пружины, она обязательно должна быть выровнена.

- Проволока должна быть очищена от ржавчины, масел и других загрязнений. Для этого используют содовый раствор или химические средства, позволяющие растворить масла и снять ржавчину. Протирать проволоку рекомендуется опилками.

- Проволока диаметром более 2 мм перед навивкой должна быть подвергнута процедуре отжига путем нагрева докрасна (температура в пределах 400 °C) и охлаждения на воздухе.

- При намотке необходимо контролировать положение витков относительно друг друга. Они должны плотно прилегать один к одному.

Закалка пружин в домашних условиях может выполняться несколькими способами: с помощью газовой горелки, нагревом в печи, изготовленной из кирпича или камня, или просто в костре. Нагрев должен производиться до температуры около 870 °C. На глаз это определяется цветом проволоки: она в процессе нагрева делается почти белого цвета. Затем ее необходимо поместить в масло (трансформаторное, веретенное или другую жидкую среду), которое обеспечит медленное охлаждение. Напомним, что быстрое охлаждение может вызвать возникновение трещин, которые отрицательно скажутся на качестве пружины.

Изготовленную кустарным способом пружину рекомендуется выдержать на протяжении некоторого времени в сжатом состоянии. Обычно время выдержки лежит в пределах от 20 до 40 часов.

Термообработка пружины с применением доступных средств показана на видео: