Что можно сделать из шуруповерта своими руками

Отвертка широко применяется в различных областях для работы с крепежом всех видов: саморезами, шурупами, болтами и гайками, мебельными винтами, шурупами и другими. Этот электроинструмент также используется для сверления отверстий в различных материалах, таких как различные металлы, древесина и бетон. Функциональность используемой модели определяется ее мощностью и крутящим моментом, а также наличием ударной функции.

Отвертку можно использовать в домашних условиях для изготовления различных приборов и бытовых инструментов. Во многих случаях, помимо самого электроинструмента, для переоборудования требуются дополнительные принадлежности и материалы. Однако самодельные устройства все равно стоят дешевле своих заводских аналогов, позволяя автоматизировать и сделать более эффективным ручной труд.

Электронный снегоход

С помощью шуруповерта выполняют не только лишь транспорт в движении, одновременно настоящий снегоход. Использовать для этой цели необходимо электромобиль, проведя ряд соответственных модернизаций. Нужно усовершенствовать раму электромобиля для установки на ее поверхность ведущего колеса. Заместо ведомых колес необходимо установить лыжи, пластмассовую баранку автомобиля сменять железным велосипедным рулем. Привод ведущего колеса осуществляется через цепную передачу от шуруповерта.

Сборка таковой чудо-техники займет не много времени, в, средств. Нашему клиенту остается издержки окупятся радостью малыша, которому тс с электроприводом станет реальным подарком.

Подробности

Столешница под фрезер

Чтобы сделать ручной фрезер из дрели своими руками, потребуется для начала разобраться со столом. Обработку торцов, а также фрезерование пазов для соединения по способу «шип-паз» будет удобнее делать при помощи фрезеровального стола с выступающими инструментами. У них простая конструкция, и чертежи будет легко разрабатывать самостоятельно. Также подойдет небольшой стол верстачного типа. Крышка должна переворачиваться, и в ней следует прорезать отверстие.

Его размер должен быть приблизительно на 0.5 см больше, чем максимальный диаметр фрезы, которая будет применяться. Перпендикулярно столу будет установлена планка, которая будет стоять параллельно боковой стороне на таком расстоянии, чтобы шпиндельная ось прикрепленной электрической дрели идеально совпадала с центром отверстия. Упорами и хомутами к планке следует прикрепить корпус электрического инструмента, причем в нормальном состоянии стола патрон будет расположен под крышкой, а фреза, в него вставленная, будет выступать. При обработке деталь из древесины буде двигаться по поверхности стола, и упираться в шаблон, вследствие чего будет происходить фрезеровка.

Кроме того, инструмент можно закрепить другими способами. Главное, чтобы центр отверстия идеально совпал с осью фрезы, а патрон и выключатель были доступными. Все станочные элементы должны быть прикреплены жестко, без каких-либо перекосов.

Простейший станок

Они обязательно должны быть расположены строго перпендикулярно, то есть под углом в 90 градусов. В подошве следует проделать отверстие под выход инструмента. Стойка по ширине будет равна габаритам корпуса электрической дрели и на 2 см длиннее. На ней при помощи хомута, который размещен выше патрона, будет прикреплена дрель. Она дополнительно будет зафиксирована упором, который будет прижимать тыльную сторону корпуса с другой стороны от шпинделя, или же другим хомутом ниже, чем ручка. Косынка будет обеспечивать жесткость конструкции, причем одна сторона будет прилегать к подошве, а вторая к самой стойке.

При раскраивании подошвы, а точнее основания конструкции следует нарисовать на листе фанеры квадрат, причем его стороны должны быть равны ширине корпуса электрической дрели. С двух сторон, которые к нему прилегают, нужно добавить полоски, которые равны толщине фанеры. Отметьте центр расположения инструмента и сделайте отверстие при помощи перьевого или корончатого сверла.

Далее следует вырезать подошву по контуру, а угол, противолежащий соединению косынки и стойки, следует округлить. На обратной стороне просверлите отверстие на 0.4 см и сделайте углубления, которые будут потайными под головками саморезом, при помощи сверла на 0.8 см. В противном случае шляпки винтов снова будут царапать стол при выступании, а также нарушать прилегание подошвы. Получится перекос.

Снизу на подошву вы сможете наклеить тоненькую резинку или даже кусочек линолеума. Это будет обеспечивать плавное скольжение во время работы фрезера. При помощи угольника, установите стойку на месте и прикрутите ее на винты. Косынка будет прикреплена одной стороной к основанию, второй к стойке, что обеспечит жесткость конструкции. После нужно отметить положение электрической дрели, когда инструмент начнет опускаться ниже, чем подошва. Прикрутите упор и хомут, а для удобства выполнения работ подошву можно сделать из органического стекла.

Алгоритм сборки

До того, как приступить к изготовлению ручного фрезера на основе обычной электрической дрели, требуется подготовить все нужные материалы и чертежи, с указанием размеров и того,

как будет прикреплена дрель, которая будет заменять ручной фрезер:

- Отметьте на подошве или столе центр оси шпинделя.

- Вырежьте отверстие под выход электрического инструмента.

- Далее укладываем электрическую дрель на стойку и сделайте отметки положения упора и хомута, чтобы все закрепить.

- Строго под прямым углом следует прикрутить косынку и стойку.

- Зафиксируйте корпус инструмента на основании.

Станок, который будет сделан своими руками, должен быть прочным, не иметь перекосов и люфтов. В таком случае на нем можно будет работать как обычным фрезером.

Дисковая пила

Самодельные циркулярные пилы можно сделать из старой отвертки или дрели. Для этого вам понадобятся

- Создайте неподвижную раму из металлических профилей или труб.

- Возьмите лист дерева для шурупов или плоскую фанеру и возьмите в руки отвертку.

- Создайте царапину в центре металлического листа в месте поворота отрезного диска

- Зажмите отвертку на рабочем столе струбциной и

- Надежно закрепите лист фанеры на раме. Не все компоненты должны быть в игре. Это связано с тем, что это может привести к расшатыванию конструкции, а вибрации могут разрушить суставы и вызвать механические и травматические повреждения.

Необходимые материалы и инструменты

Создающим крутящий момент элементом, а соответственно главной рабочей частью в каждом виде станка является дрель. Тип обработки будет в большей степени зависеть от установленной в ее патрон насадки. Поэтому для их сборки понадобятся идентичные материалы.

Для сборки токарного, шлифовального станка:

- прямоугольное металлическое или деревянное основание, станина;

- прижимная втулка;

- прижимная бабка, которая будет крепиться на патрон дрели;

- полозья для прижимной втулки;

- посадочное место для фиксации дрели.

Материалы для сборки сверлильного, фрезерного станка:

- квадратная станина;

- металлическая стойка, на которой будет перемещаться шпиндель с закрепленной дрелью;

- пружина, соответствующая диметру стойки;

- столик для заготовки;

- штифт для крепления столика.

Из инструментов понадобятся:

- отвертка;

- плоскогубцы;

- ножовка по дереву или металлу;

- крепежные элементы – болты, саморезы, гайки;

- сварочный аппарат.

Идеи самодельной техники из шуруповерта

Вся линейка шуруповертов делится на модели, работающие от сети и от аккумуляторов. Оба типа работают от электричества, которое приводит в движение электродвигатель. Только сам электродвигатель имеет переменное напряжение 220 В, в то время как аккумуляторные машины имеют переменное постоянное напряжение, например, 12 В или 14,4 В. Эти конструктивные особенности в сочетании с техническими характеристиками во многом определяют, какие самодельные шуруповерты вы сможете собрать.

Электричество — одна из основных форм энергии, используемой человечеством. Электричество используется для питания бытовых приборов, промышленного оборудования, машин и электроинструментов. Работу выполняют электродвигатели различной конструкции и мощности, которые питаются переменным или постоянным током. Поэтому на базе шуруповерта или из его отдельных частей можно собрать следующие технические устройства

- садовый измельчитель,

- триммер (электрическая газонокосилка),

- ручной генератор для кемпинга,

- шлифовальная машина (мини-дрель, дрель, сверло),

- ветряная турбина,

- газонокосилка,

- 工場、

- Мини-станки: сверлильные, шлифовальные, рейсмусовые, токарные, пильные, заточные,

- инструменты для завязывания деталей,

- движение для открытия ворот,

- средства передвижения для детей: квадрицикл, велосипед, самокат,

- маленький ледобур, машина для сверления отверстий, строительный или кухонный миксер.

Реализация каждого варианта требует разного времени и дополнительных (небольших) затрат или не потребует их вовсе.

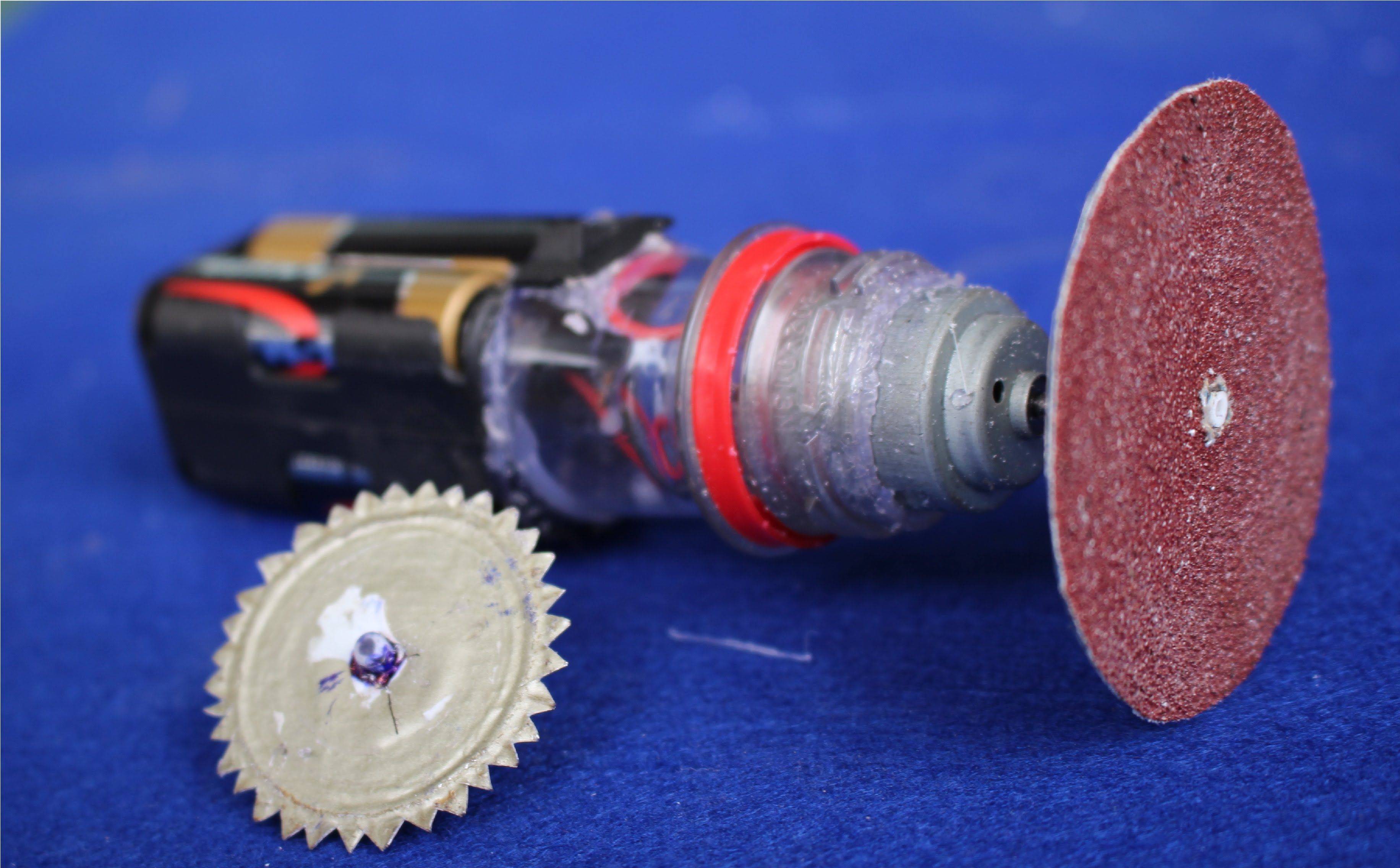

Мини-болгарка из подручных средств

Такое приспособление подойдет для тех, кто занимается моделированием

— им часто приходится резать детали из твердых материалов. Использовать стандартные углошлифовальные устройства в этом случае невозможно: необходимо разрезать очень маленькие элементы. Для такой работы необходимо сделать мини-болгарку. Ее делают изнебольшого электромотора. Он может быть от неисправного видеомагнитофона, принтера или детской игрушки. Питание такого устройства осуществляется от зарядного блока сотового телефона, входа USB, аккумулятора или нескольких батареек.

Самое сложное — это изготовление своими руками режущего элемента

. Диск изготавливается из самого тонкого отрезного круга. Диаметр выбирают самостоятельно, согласно условиям применения.

Изготовление устройства начинают с обработки ручки — закрепляют на нее двигатель. На ось монтируют цанговый зажим. Берут подготовленный круг, закрепляют его с помощью шайб на винте М6. Получается своеобразная насадка, которую скрепляют цанговым зажимом.

Инструмент готов к работе. Механизм из моторчика можно использовать и без ручки, если требуется подрезать детали внутри модели.

Как изготовить устройство, можно посмотреть в этом видео:

Всем желающим изготовить устройство следует знать, что самодельная болгарка не отвечает требованиям техники безопасности

. Если нет острой необходимости, лучше не рисковать своим здоровьем, а иногда и жизнью.

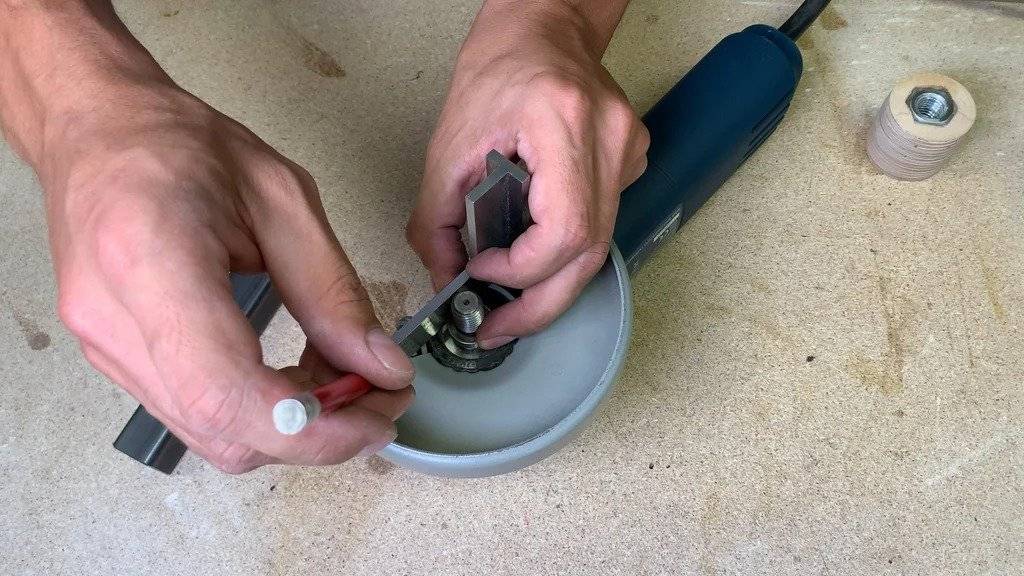

Болгарка из дрели делается проще, чем наоборот. Болгарка или угловая шлифовальная машина (УШМ) стала незаменимым электро благодаря широкому спектру работ, которому можно выполнить с её помощью, но она имеет свои недостатки, которые мешают в работе. С ее помощью не всегда можно подобраться к труднодоступным местам и зачастую она имеет высокие нерегулируемые обороты, кстати, из-за этого требуются повышенные меры безопасности. Но, несмотря на все это при определённых она незаменима. Мы же можем воспользоваться всеми преимуществами УШМ, да, еще обойти ее недостатки. Для этого нам будет достаточно разжиться приводным валом с фланцами от болгарки (я взял его от старой, испорченной).

Болгарка из дрели в фото пояснениях

1 Приводной вал 2 Внутренний фланец 3 Наружный фланец 4 Ключ для наружного фланца 5 Отрезной диск по металлу

Собираем в следующей последовательности

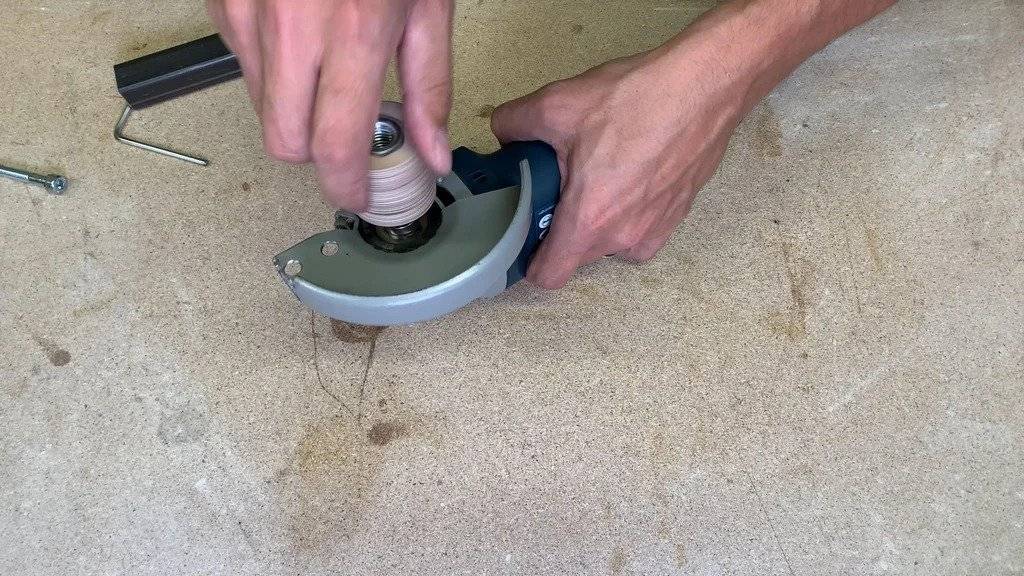

Надеваем внутренний фланец на вал, чтобы он сел в пазы, затем закручиваем наружный фланец.

Затягивается только наружный фланец специальным для этого ключом, вал придерживается рожковым с обратной стороны внутреннего фланца.

Для работы устанавливаем отрезной (или другой) диск

После установки затягиваем и устанавливаем в патрон дрели, тоже хорошо затягиваем вал в патроне.

Готово! Поскольку дрель имеет реверс, то рабочее вращение должно идти по часовой стрелке, как при сверлении. Стрелками (на фото) указано обязательное направление движения диска в таком случае наружный фланец с внутренней (обычной правой) резьбой будет само затягиваться, и не открутится при работе.

Вы спросите: «А где можно достать вал от болгарки, если нет старой, неисправной?»

- В мастерской по ремонте электроинструмента

- Заказать токарю

- Собрать свой вариант из подручных материалов

- Возможно есть рем. комплекты (не интересовался)

Поделюсь, что в этом сезоне работал этим приспособлением и получил массу удовольствия от маневренности и возможности при необходимости регулировки скорости вращения диска. Думаю, что при случае вы все сами оцените.

Болгарка из дрели | Видео пояснение

Удачного Вам ремонта! —————————————— Сразу скажу, что идея использования дрели вместо болгарки не моя, просто, впервые ее увидел у мастера «кузовщика» Александра Борчанинова.

Потребность в миниатюрном инструменте существует там, где человек занимается изготовлением сувениров, моделей судов и самолетов, мелких технических узлов и деталей.

Миниатюризация идет по двум вариантам. Первый вариант предусматривает изготовление только миниатюрных инструментов – дисков, фрез и т.д. Второй вариант предусматривает именно изготовление шлифовального инструмента на базе миниатюрных электродвигателей.

Переделка бытового электроинструмента

Почти у каждого хозяина найдется болгарка. Ею можно выполнять грубую отделку – чистить металл от ржавчины, стены перед оштукатуриванием. Для тонких работ, например, кузовных, не годится – слишком большие обороты

Одно неосторожное движение – и в автомобиле дырка. Если оснастить регулятором напряжения, который стоит на профессиональных моделях, то бытовой УШМ станет возможна деликатная шлифовка. Схема самодельного регулятора оборотов для болгарки

Схема самодельного регулятора оборотов для болгарки

Порядок работы следующий:

- паяют, используя печатную плату или навесной монтаж;

- тиристоры устанавливают на радиаторы;

- проводят тестирование лампочкой на 40–60 Вт (она должна плавно менять яркость при повороте подстроечного резистора);

- после успешного испытания устройство монтируют под кожух инструмента.

Предложенная схема простая, ее подключают к сетевому питанию УШМ.

Изготовление шлифовального станка своими руками

Процесс создания станка мы состоит из создания его конструктивных элементов, а каждый создание каждого элемента мы подробно разберем, разбив на последовательные технологические операции. К каждой операции мы приложим фото, а в конце статьи поместим видео всего процесса создания шлифовального станка своими руками.

Основание (Рама и шпиндельная коробка) станка

Как отмечалось ранее – данный станок делается на база уже существующего (созданного ранее) сверлильного станка, поэтому, чтобы не дублировать информацию, предлагаем ознакомиться с технологией и процессом в соответствующей статье, там все детально описано. Таким образом, считаем, что рама и шпиндельная коробка уже готовы. Вот их внешний вид.

Шлифовальный стол

Шлифовальный стол имеет перевернутую П-образную конструкцию и довольно прост в изготовлении. Необходимо напилить следующие заготовки:

| Деталь | Ширина х Длина х (Высота) | Материал |

| Боковая стенка | 120 х 120 | Фанера 10 мм |

| Нижняя часть | 120 х80 | Фанера 10 мм |

| Элементы жесткости | 120 х 25 х 20 | Массив |

| Направляющая | 200 х 30х 40 | Массив |

| Столешница | 200 х 200 | Фанера 10 мм |

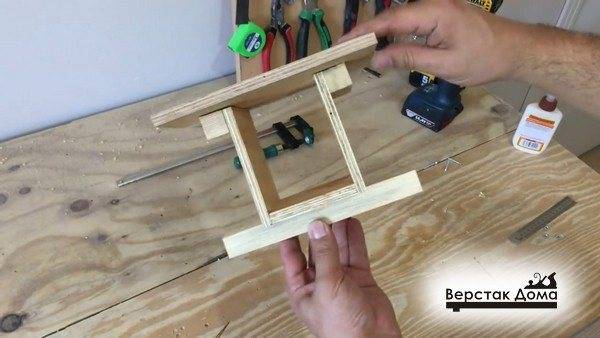

Теперь начинаем сборку.

Затем собираем основание стола. Для этого крепим саморезами боковые стенки в торец нижней части стола. Получается перевернутая «П-образная» конструкция.

Далее крепим к элементам жесткости столешницу с помощью саморезов.

Теперь пришло время установить направляющую. Она является силовым элементом, поэтому место ее соединения нужно промазать клеем и дополнительно прижать саморезами.

Должна получится вот такая конструкция.

Затем необходимо установить этот стол на основание с помощью прижимных элементов (проще говоря, дощечка с болтом по центру).

Устанавливаем их снизу основания, болтами наверх. Устанавливаем шлифовальный стол на основание (направляющей вниз) и фиксируем гайками.

Шлифовальный станок готов.

Дремель

Сложное приспособление, изготавливаемое из гибкого вала спидометра и ПВХ-трубы.

Для этого необходимо:

- вставить подшипник в отрезок ПВХ-трубы, предварительно нагрев ее предварительно (детали зажимаются при помощи тисков), так получается основа бормашинки;

- вал изготавливается из болта с двумя нанизанными гайками;

- зажав его в тисках, нужно сделать отверстие в болте, в которое при помощи горелки и припоя впаивается гибкий вал спидометра;

- вал помещается в цилиндр, а гайки позволяют перемещать его по мере надобности;

- установить рукоять для инструмента, расщепив ПВХ-трубу меньшего диаметра, упаковав в нее вал и вставив в основной корпус бормашинки;

- на конце рукояти устанавливается заглушка.

Существующие виды шлифовальных машинок + (Видео)

Промышленностью выпускаются несколько видов машинок, отличающихся как конструктивно, так и по назначению. Вот основные из них:

Эксцентриковая или орбитальная, в этом случае подошва инструмента одновременно вращается вокруг своей оси и по некоторой орбите. Получается так, что каждый раз она проходит немного в другом месте, поэтому царапины и заусенцы затираются с каждым проходом все сильнее и сильнее.

- Вибрационная модель. Здесь рабочая подошва осуществляет возвратно-поступательные движения с частотой порядка 20000 движений в минуту. Именно за счет этих движений и происходит шлифовка.

- Угловая шлифовальная машина, которую в народе принято называть «болгаркой». С помощью этого инструмента проводят грубую обработку деталей, крупных бревен и т.п. Для обработки применяются абразивные круги необходимой зернистости.

- Ленточная шлифовальная машинка, которая обычно используется для работ на больших поверхностях. Конструктивно она представляет собой валики, приводимые в движение электродвигателем, на которые надета наждачная лента.

Изготовление ленточной шлифмашинки своими руками + (Видео)

Сделать ленточную шлифмашинку самостоятельно совсем не сложно, необходимо выполнить следующие этапы:

- подобрать подходящие материалы и детали;

- сделать надежную основу для закрепления инструмента;

- установить подходящую столешницу;

- закрепить вертикальные стойки с натяжителем и барабаном;

- смонтировать мотор и барабаны;

- закрепить наждачную ленту.

Чтобы обрабатывать довольно крупные детали и элементы необходимо изготовить крупную копию серийной шлифмашинки. Например, если взять электродвигатель мощностью 2 Квт или более мощный с частотой вращения ротора 1500 оборотов в минуту, то редуктор можно не ставить. Мощности такого двигателя вполне достаточно, чтобы вращать барабан порядка 20 см в диаметре и обрабатывать детали около 2 м.

Также можно использовать электрический двигатель от старой стиральной машинки. Станину в этом случае делают из толстого листа железа, подготовив место для установки мотора и тщательно закрепив его болтами для устранения вибрации. Конструкция такой машинки представляет собой 2 барабана, причем один из них зафиксирован, а второй может натягиваться и вращается на подшипниках вокруг оси. Основу для станка желательно выполнить из металла или нескольких листов толстой фанеры. Барабаны делают на токарном станке из ДСП. Лента нарезается из полотен наждачной бумаги шириной порядка 20 см и закрепляется на станине. Чем больше будут размеры стола, тем большие по размеру детали можно будет укладывать и обрабатывать в дальнейшем. Чертежи готовых изделий можно найти в сети.

https://www.youtube.com/watch?v=vDs1gBM_MW4

Алгоритм изготовления

Учитывая, что по типу обработки домашние станки будут взаимозаменяемыми, а решающую роль будет играть установленная в дрель насадка, рассмотрим два основных варианта самодельных агрегатов – горизонтального и вертикального.

Порядок сборки вертикального станка таков.

- Вырезать из куска металла или дерева квадратную основу 50 на 50 см, толщиной от 10 до 20 мм.

- Точно по центру на расстоянии 1-2 см от края высверлить в ней отверстие для монтажа стойки. Диаметр стойки должен быть не менее 5 см.

- Установить стойку, отцентровать ее при помощи уровня и приварить сварочным электродом. Если изготавливается деревянный станок и стойка будет деревянной, то жестко зафиксировать ее саморезами.

- Дрель при помощи металлических хомутов закрепить на подвижном элементе, который будет надеваться на стойку, образуя опускающий/поднимающий шпиндель.

Надеть пружину на стойку. Ее длина должна быть не менее 2/3 стойки.

Насадив дрель на стойку, отметить место, куда будет попадать сверло при опускании шпинделя.

Соответственно этому месту вырезать в станине крест-накрест две сквозные ложбины.

В ложбину на штифте с резьбой устанавливается столик, на котором будет крепиться заготовка. С нижней стороны на штифт накручивается гайка, она будет фиксировать столик в нужном положении

С наружной стороны прикрепить столик к штифту можно также гайкой, утопив ее в поверхность столика, чтобы она не мешала укладке заготовок.

Важно, чтобы после фиксации гайкой длина наружной части штифта была заподлицо с верхней поверхностью столика.

Алгоритм сборки горизонтального станка выглядит так.

- Вырезать прямоугольную станину – размеры определяются индивидуально.

- На одном краю закрепить посадочное место для дрели с ложбиной в верхней части соответствующей размерам инструмента.

- Зафиксировать на нем дрель хомутом.

- Вдоль станины вырезать сквозную ложбину для штифта, а по краям установить два металлических уголка, по которым будет перемещаться прижимная втулка.

- Ширина прижимной втулки должна точно соответствовать расстоянию между направляющими уголками (полозьями). Снизу в нее вкручивается штифт с резьбой, который будет перемещаться в ложбине.

- Переместив втулку вплотную к патрону дрели, определить место, где будет установлена специальная бабка для фиксации заготовок.

- Прикрепить к втулке бабку с размещенным по центру металлическим конусообразным штырем.

- Втулка фиксируется в нужном положении (для зажима заготовки) гайкой, накручиваемой снизу на штифт.

В обоих вариантах необходимо предусмотреть для станины специальные регулирующиеся ножки.

Если станина будет плашмя ложиться на верстак или стол, станет невозможным регулировка и фиксация прижимной втулки на горизонтальном станке или столика для заготовок на вертикальном.

Изготовление шлифовальной машинки своими руками

Сделать шлифовальную машинку собственноручно нельзя без знания конструкции и типов инструмента. Самые распространенные шлифмашины:

- угловая или по-другому болгарка. Замене подлежат диски. Поверхность шлифуется чистящими кругами. Вручную можно регулировать давление;

- ленточная. Используется только на плоских поверхностях. Работа производится шлифовальной лентой, подходит для обработки по дереву;

- вибрационная. Используется на этапе чистовой отделки ровных плоскостей;

- дельта шлифмашина. Подходит для изделий с криволинейной формой.

Менее распространенные инструменты: прямая, полировальная, эксцентриковая и щеточная шлифмашина. Прибор, изготовленный на заводе или своими руками, не отличается конструкцией. Можно выделить основные элементы:

- Привод. Его мощность регулирует производительность устройства. Преимущественно используется привод электрического типа, но встречаются пневматические приборы, выполненные собственными руками. Они работают от компрессора.

- Редуктор. Элемент машины присутствующий на болгарке или дрели. Базовой частью является шпиндель. Он передает на инструмент крутящий момент. Есть и, модели, не имеющие редуктор.

- Рабочая платформа. Под нее используются ленты, диски или круги. Служит для крепления абразивных материалов.

- Корпус. Функция данного элемента защита от повреждений и пыли. Заводские аппараты имеют системы пылеулавливания. При изготовлении своими руками материал не способен конкурировать с заводским аналогом, так как на заводской модели качество лучше.

- Система управления. Регулирует обороты и питание прибора.

Из болгарки

Болгарка предназначена для шлифования. Можно сказать, она и есть угловая шлифовальная машинка, но есть некоторые тонкости. Инструмент отлично справляется с грубой работой, например, снятие старой краски, удаление коррозии или разводов на металле. Для заводских моделей существуют насадки позволяющие производить более деликатную зачистку. Это возможно благодаря различной зернистости наждачного листа. У бытовых приборов работа происходит только в одном режиме с оборотами до 14-15 тысяч за минуту.

Мотор болгарки имеет слишком большую мощность. Нужен огромный опыт в полировке болгаркой, при наличии специальных полировочных дисков и кругов. Для деликатных работ, к примеру, для полировки авто, болгарка не подойдет. Одно неаккуратное движение и в транспорте будет дырка. Шлифовальной машинке достаточно мощности в 300-400Вт. Шлифовальная машинка своими руками из болгарки обладает большим весом в сравнении с заводским аналогом, но можно настроить самоделку под себя, что упростит использование машины.

Кухонный миксер

Многие хозяйки используют шуруповерт как миксер. При этом агрегат лучше выбирать с тонкой регулировкой скорости, чтобы было комфортно контролировать консистенцию получаемой смеси. В качестве насадки можно взять не только заводской венчик, но и вилку, проволоку, канцелярские ножницы.

Чтобы понять, как сделать миксер из шуруповерта, можно открыть любое видео в интернете. При выборе венчика нужно открутить рукоятку, чтобы закрепить его в патрон инструмента. На этом манипуляция переделки агрегата в бытовой прибор закончена. Процедура занимает обычно не больше 1-2 минут. Взбивание осуществляют в режиме дрели.

Ленточный шлифовальный станок из дрели и фанеры

Приветствую любителей помастерить, в этой статье мы разберем, как можно сделать неплохой ленточный шлифовальный станок из дрели. Конструкция очень простая, все делается из дерева, вложения для изготовления минимальные. Мощность будет зависеть от мощности вашей дрели. Скорость движения ленты можно настраивать при помощи регуляторов оборотов на дрели. В целом станок хорошо справляется со своими задачами. Недостаток лишь в том, что шлифовальная лента здесь несъемная, он склеивается прямо на станке. Впрочем, если вы будете использовать станок только для грубой работы или мелкой шлифовки, вам это и не понадобится. Если проект заинтересовал, предлагаю рассмотреть более детально, как же изготовить станок!

Материалы и инструменты, которые использовались автором:

Список материалов:

– дрель; – фанера; – наждачная бумага; – суперклей; – саморезы; – два резьбовых стержня и гайки; – стальной уголок; – листовая сталь; – болты с гайками для натяжителя; – винтики; – столярный клей.

Список инструментов:

– маркер; – линейка; – лобзик; – шлифовальный станок (любой); – дрель; – шуруповерт; – коронка для дрели; – подшипники (4 штуки).

Шаг первый. Изготовление рамы

В качестве рамы автор использовал фанеру, нужно вырезать две стойки, автор придает им аккуратный вид, используя дисковый шлифовальный станок. С одной стороны стоек есть прорези, они будут нужны для того, чтобы регулировать положение ведомого ролика. А на другом конце стоек сверлится отверстие, и рассверливаются пазы для установки в них подшипников.

Стойки нужно прикрутить к основе, в качестве которой может выступать фанера или доска. Крепим стойки, используя стальные уголки и саморезы.

Шаг шестой. Шлифовальная лента и тестирование

Шлифовальную ленту автор изготавливает прямо на станке путем склеивания ее суперклеем. Немного натягиваем ленту и включаем станок. Если лента уплывает в одну из сторон, центрируем ее при помощи натяжителей. Вот и все, станок готов. У автора на видео можно посмотреть, как машина шлифует. Станок без труда обрабатывает дерево, и даже металл.

Вот и все, удачи и творческих вдохновений, если надумаете повторить. Не забывайте делиться своими самоделками с нами!

Итог

Сложность конструкции регулируется по задачам, которые предстоит выполнять. Можно выполнить ее настолько прочной и точной, что это позволит обрабатывать даже мягкие металлы. В любом случае, руководствуемся принципом целесообразности.

Если предел сложности заготовок, это цилиндрические ручки для двери – можно упростить станок до обычной струбцины, которая прижимает корпус дрели к столу.

Брусок в качестве опорной площадки, и стамеска вместо резца.

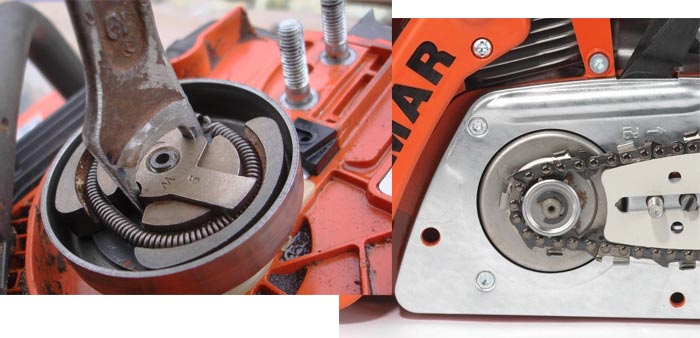

Ручная дрель представляет собой инструмент, который до появления электроинструмента пользовался огромной популярностью. У каждого уважаемого себя мастера в своем арсенале была как минимум одна такая дрель, которая была попросту незаменимым помощником. Но у такого инструмента имеется существенный недостаток – это необходимость использования физической силы. Сегодня такие инструменты заменены более рациональными – электродрелями и аккумуляторными шуруповертами. Новые инструменты появились, а что же делать со старыми ручными дрелями? У кого в гараже завалялась ручная дрель времен СССР, не спешите ее утилизировать. Из этого инструмента можно сделать кое-что полезное. В этом материале будет рассмотрено несколько идей.

Ручная дрель была создана для того, чтобы сверлить отверстия в различных видах материалов: дерево, пластик и металл. Принцип работы основывается на паре шестерней различного диаметра, что позволяет увеличить скорость вращения, делая тем самым инструмент вполне пригодным для сверления. Именно благодаря шестеренчатому механизму, инструмент получил широкое распространение и применяется даже сегодня.

Интерес к применению ручной дрели снизился с момента изобретения электродрелей, но все же к использованию данного инструмента прибегают в крайних случаях, когда отсутствует электричество, а необходимо срочно высверлить отверстие. Не будем углубляться в подробности данного инструмента, а лучше выясним, что можно сделать из старой ручной дрели?

Вариант 1

Если вы задаетесь вопросом о том, что можно сделать из старой ручной дрели, то вы на правильном пути. Не стоит торопиться ее выбрасывать, так как из нее можно сделать прекрасную приставку к шуруповерту. Готовое изделие позволит откручивать и закручивать различные виды крепежных изделий в труднодоступных местах, при помощи шуруповерта. Как сделать такое приспособление, рассмотрим детальнее.

Преимущества такой приставки для шуруповерта

К преимуществам этой приставки следует отнести следующие моменты:

- Увеличение крутящего момента шуруповерта примерно в 6-7 раз.

- Возможность завинчивания и вывинчивания болтов и гаек в труднодоступных местах.

- Простота изготовления приспособления.

- Не требует никаких дополнительных капиталовложений.

- Расширение возможностей при работе с шуруповертом.

Такая самодельная приставка обязательно пригодится в хозяйстве, а также при проведении ремонтных работ автомобиля.

Что сделать из старой ручной дрели: вариант 2

Из ручной дрели можно также сделать очень удобный ключ, что-то наподобие трещотки. Для этого потребуется все лишь две шестеренки и некоторые дополнительные детали. В результате получится инструмент такого типа, как показано на фото ниже.

Подробности его изготовления можно посмотреть в видеоролике:

В завершении следует отметить, что такая полезная вещь, как ручная дрель таит в себе еще очень много идей применения.

Первый электродвигатель изобрёл в 1834 году русский учёный Б.С. Якоби. В последующие 30 лет на базе электрического мотора стали появляться рабочие инструменты. Первая дрель начала работать в 1868 году в кабинете американского дантиста Д. Грина. Современный вид инструмент приобрёл в 1916 году, когда механики Блэк и Деккер оформили корпус в виде пистолета с кнопкой на месте спускового крючка.