Варианты изготовления станка для работы по дереву

На сегодняшний день существует большое количество способов изготовления стационарной циркулярной пилы. В качестве привода для них используют угловые шлифмашинки, ручные дрели, шуруповерты, а также множество других инструментов.

Наиболее распространенными вариантами привода являются:

- привод от ручной дисковой пилы;

- станок с мотором от стиральной машинки.

Как сделать стационарный распиловочный станок — пошаговое руководство

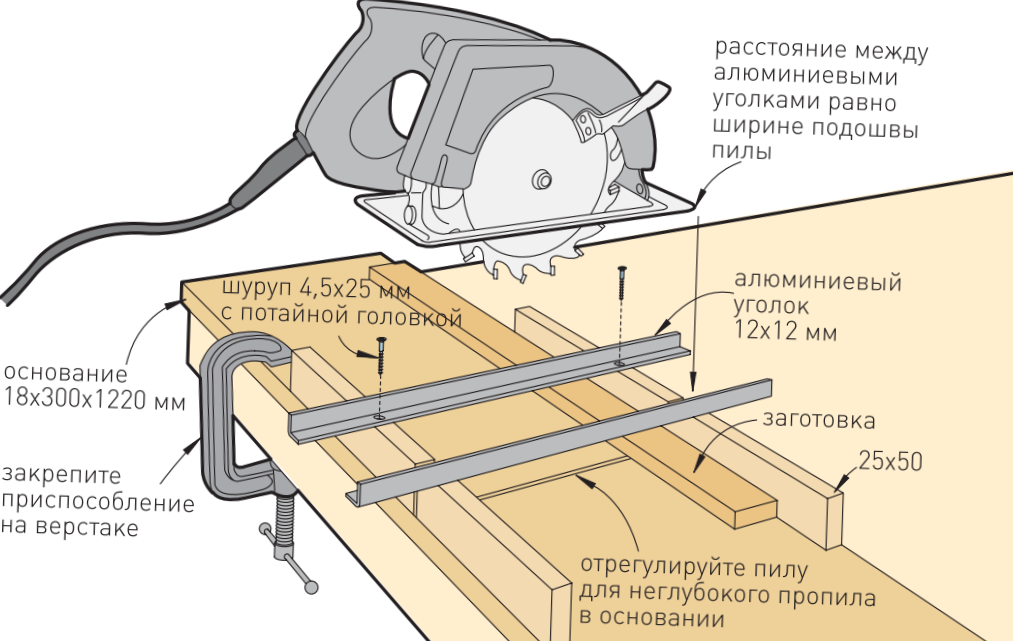

При изготовлении понадобится небольшое количество материала и ручного инструмента, которое, как правило, есть в обиходе каждого хозяина. К нему относится:

- деревянные бруски;

- лист OSB или фанеры;

- крепежные метизы;

- дрель с набором сверл;

- ручная дисковая пила.

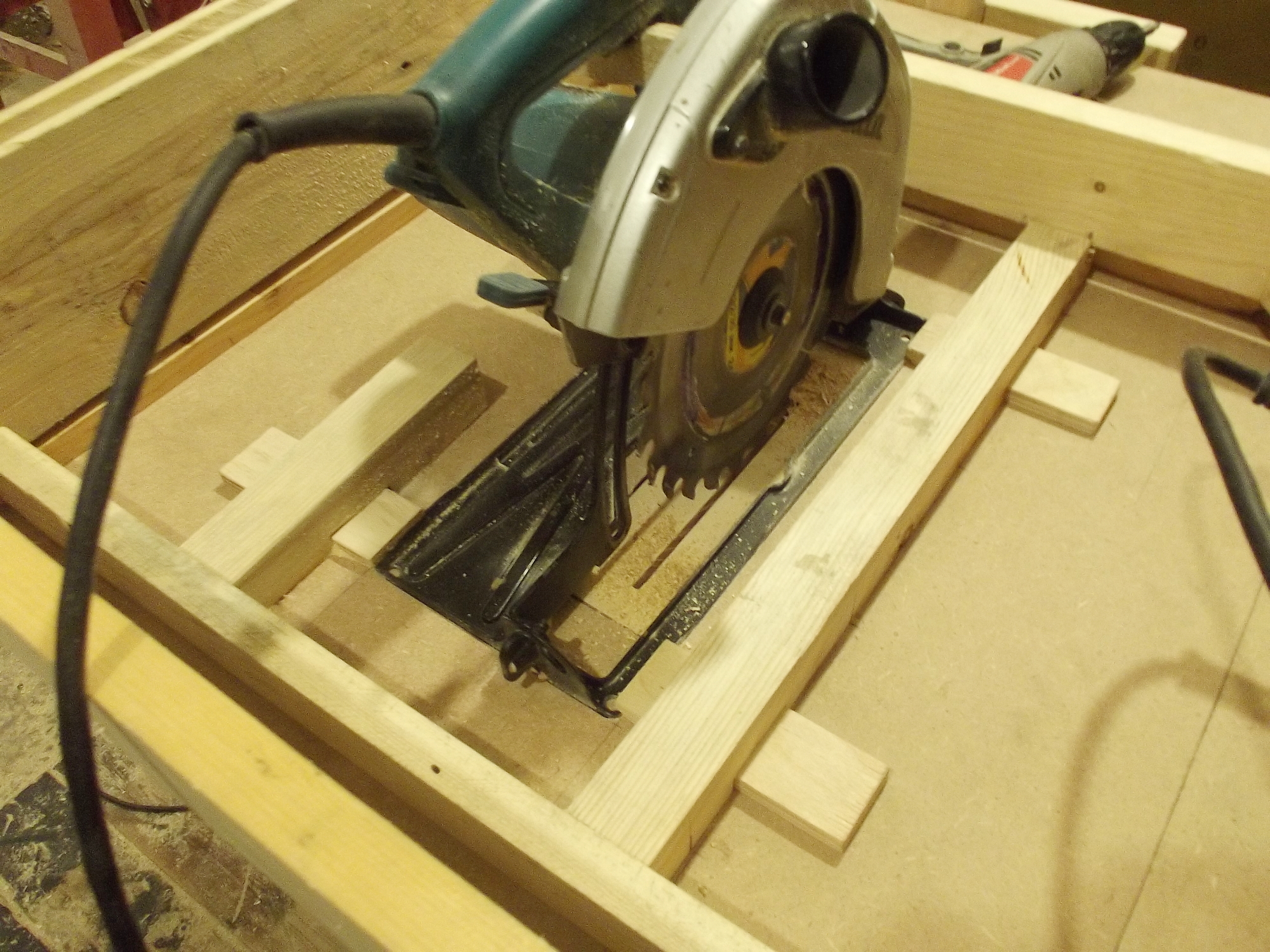

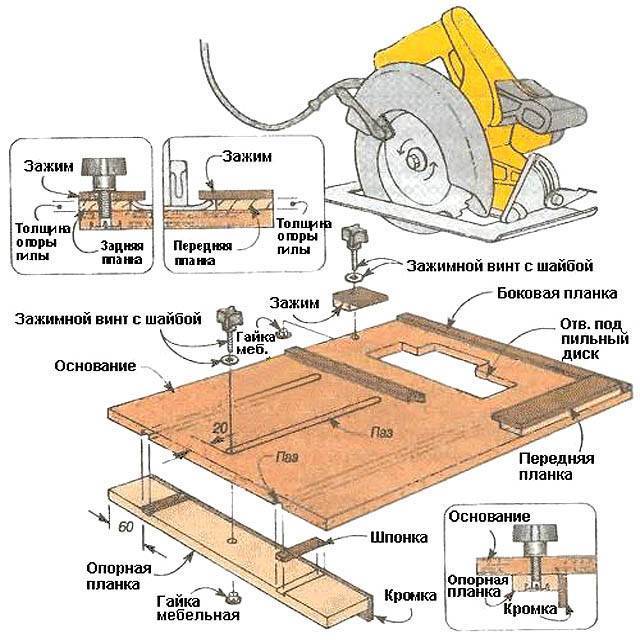

В качестве рабочего стола будет использоваться лист фанеры или OSB толщиной не менее 20 мм и размерами 1100 х 880 мм. Для изготовления стационарного станка для распила древесины необходимо выполнить следующие действия:

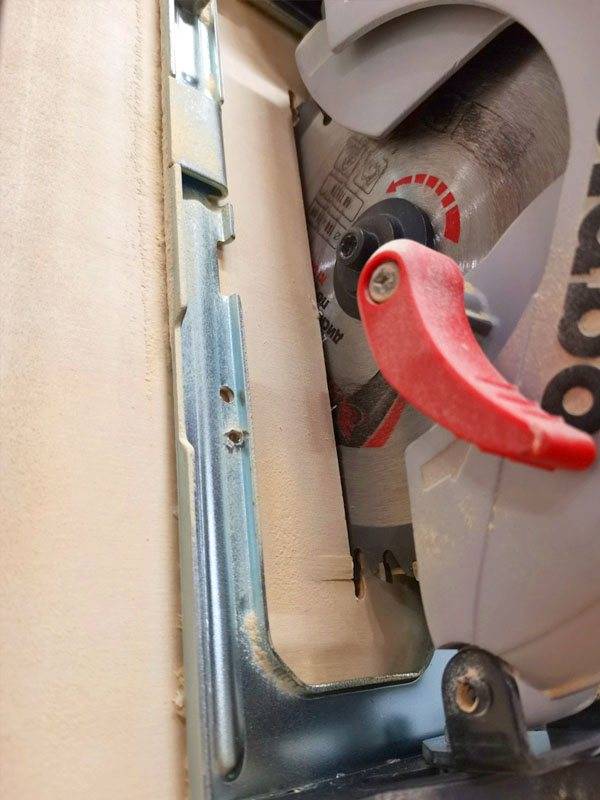

- Установить ручную дисковую пилу на место предполагаемой установки и обвести контур. После этого сделать углубление около 12 мм.

- По контуру углубления просверлить отверстия для крепежных болтов М8 и с их помощью зафиксировать ручную циркулярную пилу на обратном основании стола.

- Рядом с пилой установить розетку и подключив к ней пилу, сделать проточку, в которой будет находиться пильный диск.

- Из деревянного бруска сделать обрешетку периметра стола и ножки необходимой длины. В месте крепления пилы установить откидной короб, соорудив его из тонкой фанеры. В торце стола установить клавишу включения, предварительно соединив ее с розеткой.

- В одном из углов короба сделать отверстие для подключения пылесоса. Для фиксации шланга можно использовать пластиковый фитинг диаметром 50 мм.

- Короб фиксируется со столом при помощи металлических уголков и шурупов.

- Затем, поперек стола необходимо вырезать 2 продольных желоба для установки швеллера 150х100х10 мм. Так как рабочий стол будет покрыт листами ПВХ толщиной 4 мм, глубина проточек под швеллер должна равняться 6 мм.

- После этого можно приступать к изготовлению толкателей. В качестве направляющих, используются рейки из твердых пород древесины. Каркас толкателя можно выполнить из ламинированной ДСП толщиной 16 мм.

Посмотрев видео можно ознакомиться с детальной пошаговой инструкцией по изготовлению стационарной циркулярки из ручной дисковой пилы.

Самодельный отрезной станок с приводом от стиральной машинки

Еще одним распространенным вариантом является использование асинхронного двигателя от стиральной машины, в качестве привода пильного диска. Для бытового использования подойдет электромотор небольшой мощности, например двигатель от старой стиралки Малютка или любой современной машины — автомат.

Распиловочный станок из дрели в домашних условиях

Еще получается хорошая циркулярка с использованием ручной дрели. Затраты на материалы минимальные, а дрель есть почти у каждого в доме. Более подробно о всех нюансах и пошаговый алгоритм изготовления своими руками вы найдете в нашей статье о том, как сделать циркулярка из дрели.

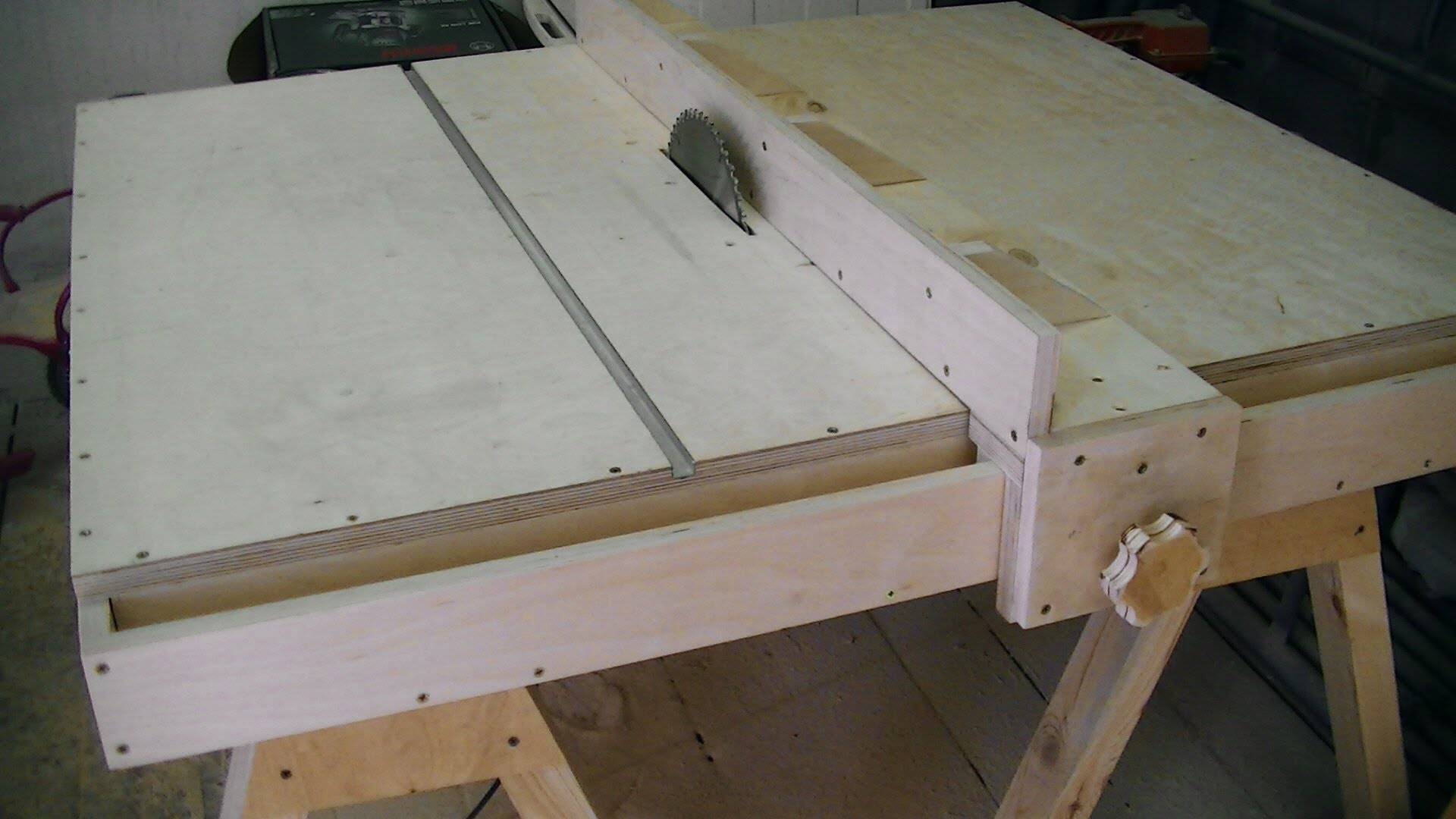

Станок на деревянном каркасе

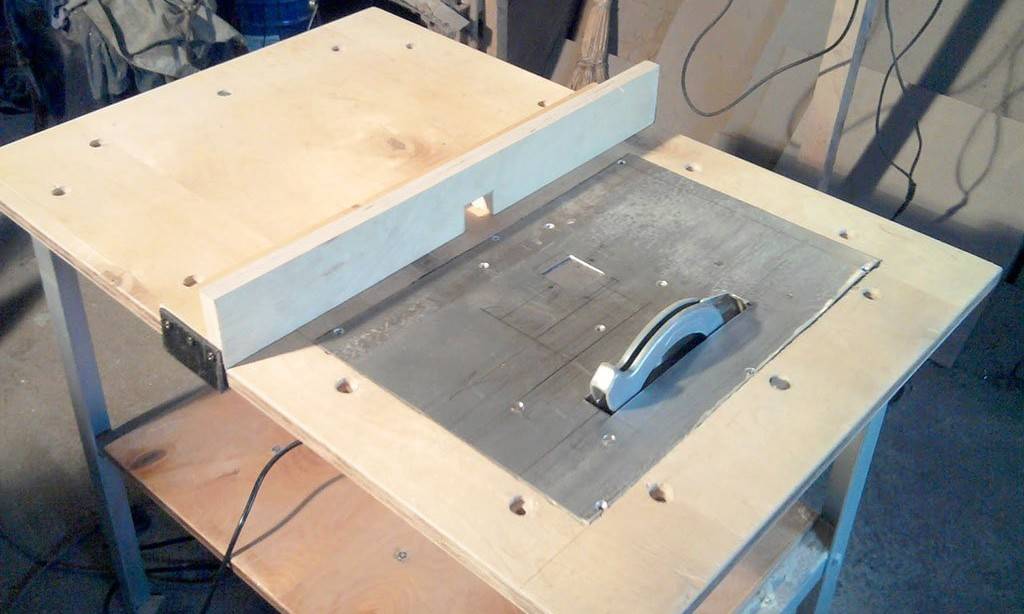

Самый простой и доступный способ изготовления станины для станка предполагает использование для этих целей обычных досок или толстой фанеры. В данном варианте конструкции исполнительный узел размещается непосредственно под столом (столешницей), в котором для режущего полотна проделывается прорезь соответствующих размеров.

Каркас из дерева надежен и прост в изготовлении

В качестве примера нами будет рассмотрен вариант изготовления станины высотой приблизительно 110 — 120 см, предназначенного для закрепления на ней ручной циркулярной пилы. Длину столешницы такой конструкции можно будет изменять в небольших пределах по своему усмотрению.

Самый удобный для изготовления столешницы материал – это многослойная клеёная фанера толщиной не менее 50 мм. Однако для этих целей могут выбираться и другие материалы (оргстекло или плиты стеклотекстолита, например). Что касается такого распространённого материала, как ДСП, то его применение в данном случае нежелательно, как не обеспечивающего достаточную прочность поверхности.

Для изготовления станка на деревянной основе вам потребуются перечисленные ниже материалы:

- заготовка листового железа;

- стандартный лист толстой клеёной фанеры;

- пара брусьев сечением 50Ч50 мм;

- толстые доски с типоразмером 50 x 100 мм;

- стальной уголок, необходимый для повышения жёсткости крепления направляющих;

- циркулярная пила;

- две струбцины.

Кроме того, вам придётся запастись следующим комплектом инструмента, без которого сборка станка просто невозможна:

- классические шуруповёрт и электродрель;

- простая ножовка по дереву или электролобзик;

- измерительные инструменты (угольник, рулетка, линейка);

- переносная фреза для обработки древесины.

При отсутствии такой фрезы можно будет воспользоваться помощью друзей или соседей, имеющих в своём хозяйстве фрезерный станок.

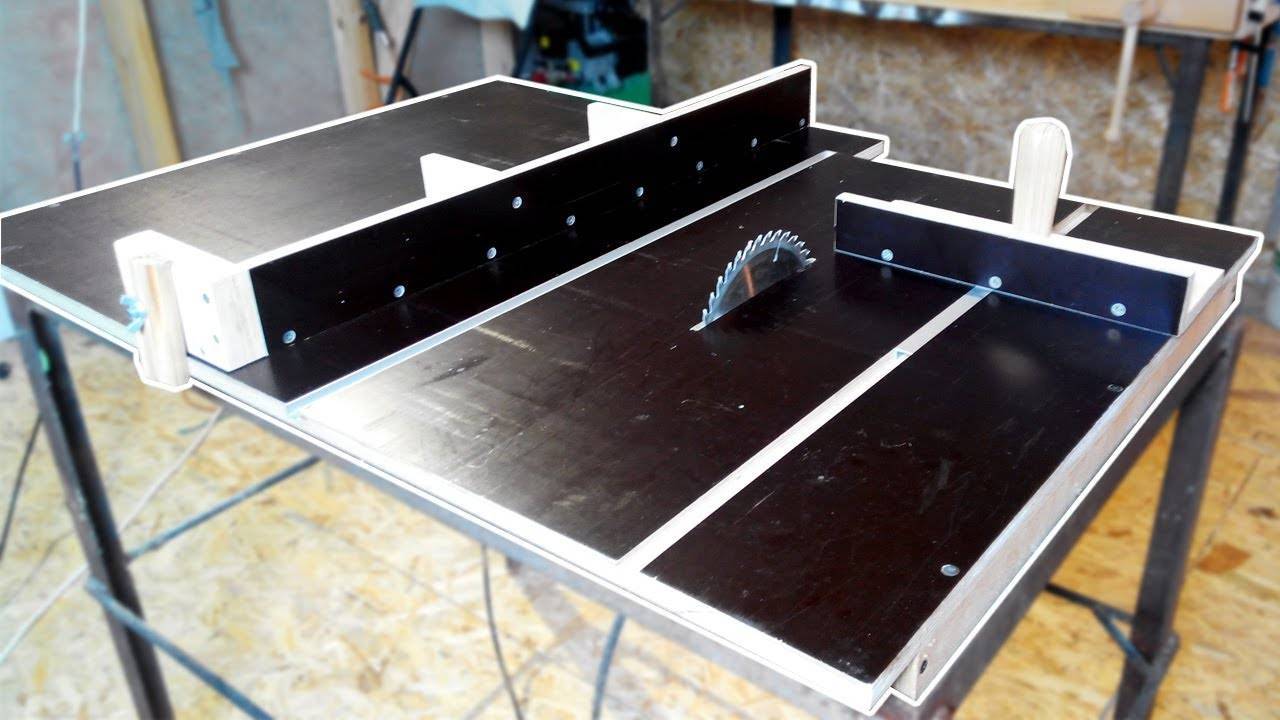

Деревообрабатывающий станок – капитальное изделие для дома

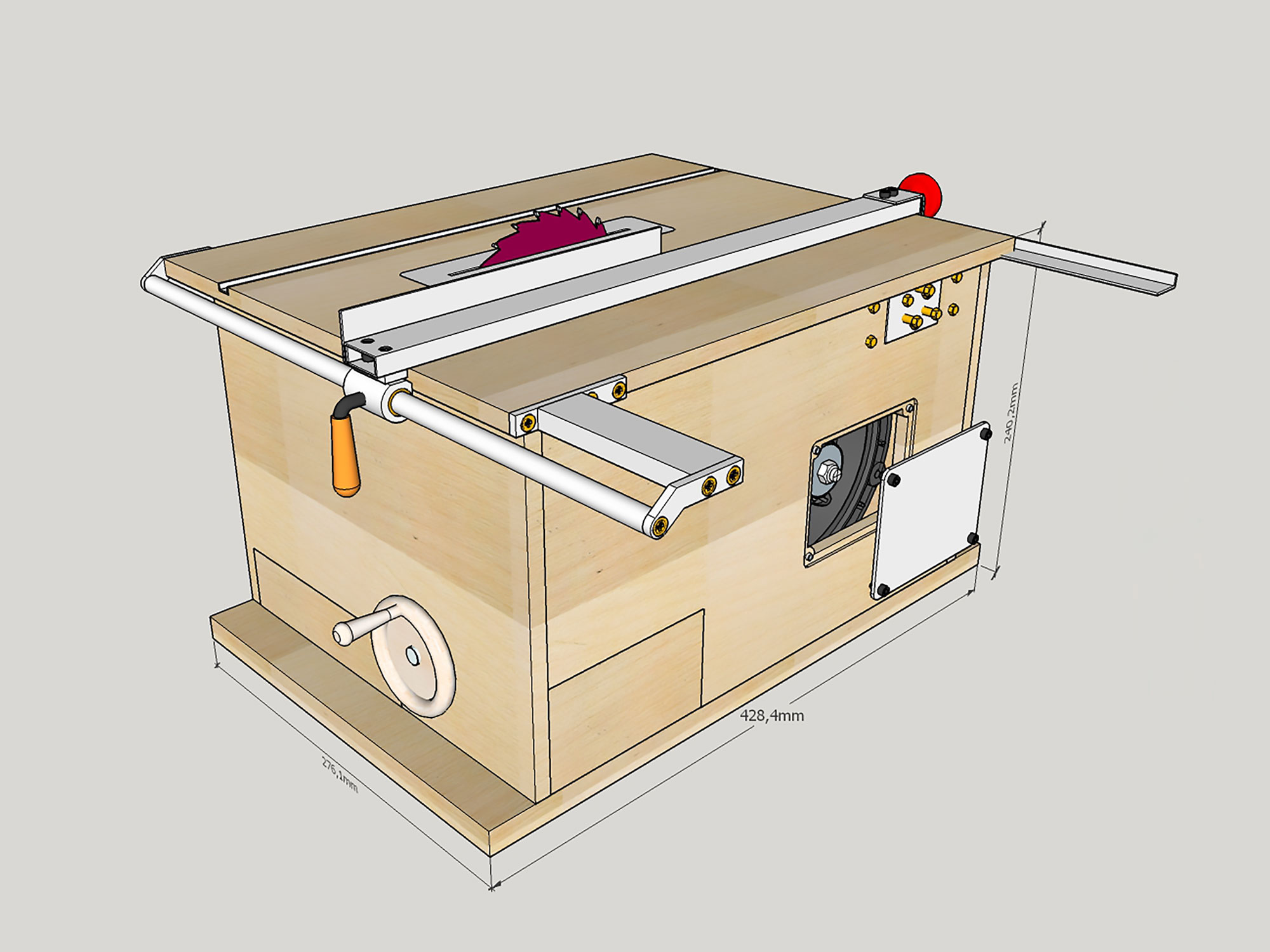

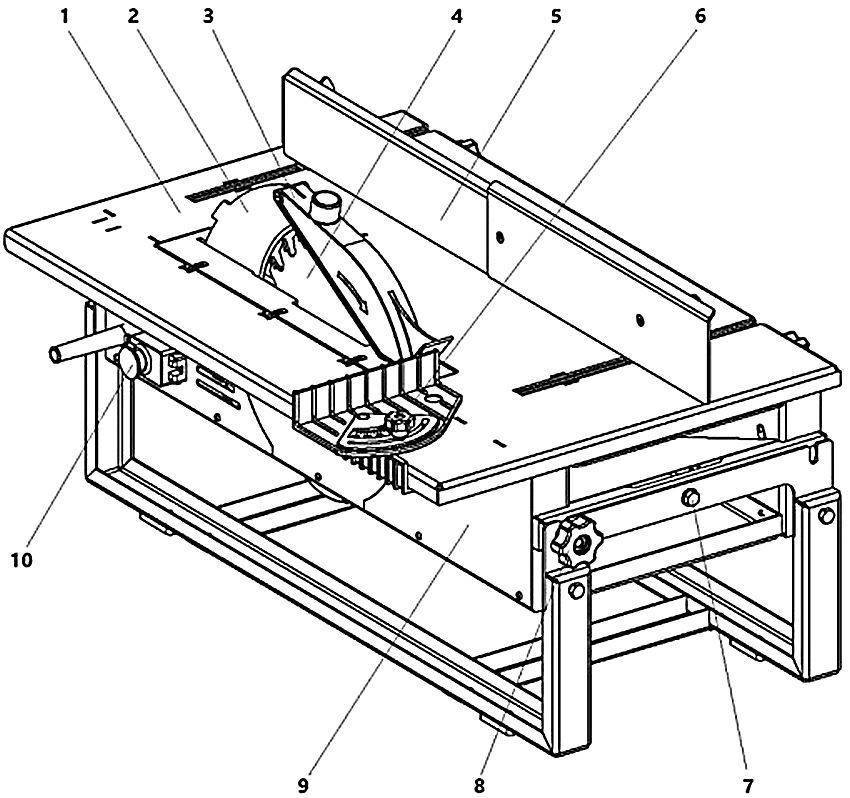

Для работ с древесиной в больших объемах лучше иметь станок, позволяющий разрезать материал, строгать, выбирать четверть. Требуется достаточно мощный электродвигатель, жесткий стол. Представляем конструкцию, выполненную из стального уголка и листовой стали. Она обеспечивает глубину пропила 60 мм, можно строгать доски шириной 200 мм. Применяется трехфазный двигатель 1,1 кВт, 2700 об/мин. Для подключения к 220 В требуются конденсаторы.

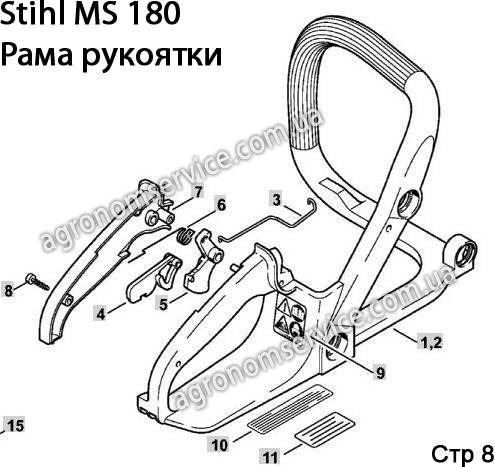

1 – рама станка; 2 – панель; 3 – пускатель; 4 – приспособление для регулирования высоты; 5,7 – рабочий стол из двух половин; 6 – основание; 8 – двигатель; 9 – площадка; 10 – шпильки М10; 11 – циркулярный диск; 12 – вал; 13 – упоры подъемного механизма; 14 – ведомый шкив; 15 – ремень; 16 – ведущий шкив; 17 – выключатель.

Рабочий стол имеет размеры 700×300 мм. На чертеже видим, что высота всей конструкции 350 мм. Высота недостаточная для удобной работы, циркулярку придется устанавливать на дополнительную площадку, весит она всего 35 кг. Можно увеличить длину и ширину, высоту увеличить до 1200 мм. Остальные размеры подгоняем под них, но конструктивные особенности остаются неизменными.

Сначала делаем раму станины из стальных уголков 25×25 мм. Если не собираемся увеличивать высоту, делаем еще одну такую же нижнюю раму. Для каркаса с большей высотой сначала к верхней раме привариваем четыре ножки из таких же уголков, а затем делаем их обвязку на высоте 15– 20 см от низа. На нижней раме имеются пазы для стопорных болтов площадки двигателя. К задней стороне площадки приварены две шпильки, выходящие в отверстия на задней же части нижней рамы. Подтягивая шпильки, натягиваем ремни, затем стопорим площадку, закручивая гайки на шпильках, выходящих в пазы.

Чтобы регулировать высоту стола по отношению к пиле, применяем несложный подъемный механизм. Он состоит из стоек, в верхней части которых пропиливаем пазы под углом 45°. Всего нужно восемь стоек – по четыре с каждой стороны. Их привариваем к раме с пазами, расположенными в зеркальном отражении. К внешним стойкам крепим поперечины. Посредине каждой из них сверлим отверстия, ввариваем гайки. По ним будут передвигаться резьбовые валы для регулирования подъема.

Концом они упираются в стойки, приваренные к царгам, собранным из уголков 75×50 мм. Сбоку в них ввариваем шпильки напротив пазов для регулировочного механизма. Стол состоит из двух равных половинок, крепится к царгам болтами с потайными головками. Работает регулировочный механизм так:

- отпускаем гайки на стойках;

- крутим винт, который нажимает на упор, поднимая или опуская стол;

- затягиваем гайки шпилек;

- выполняем аналогичную регулировку для второй половины рабочей поверхности.

Многофункциональный станок для деревообработки

Какие брать диски

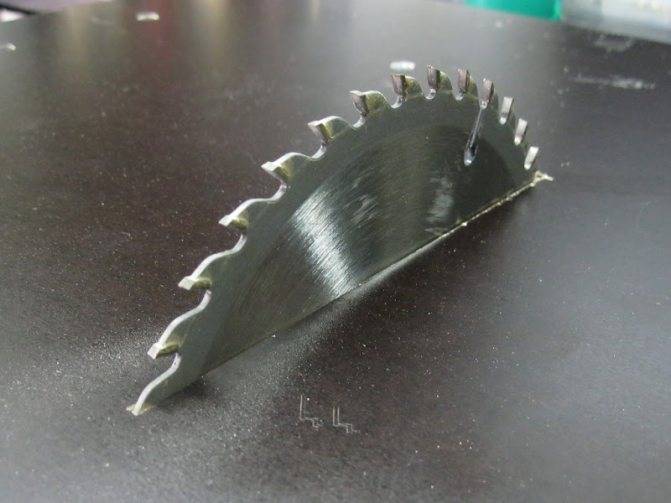

Пильный диск – важнейшая часть циркулярки, рабочий орган, ради которого она и делается. К нему же привязывается и вся конструкция станка, так что нужно заранее определиться, какие диски будем использовать в работе, и как выбрать нужный заочно (онлайн) по обозначениям на нем или в описании..

Типы и системы обозначений пильных дисков

Наиболее распространены 2 системы обозначений. По первой (п. А поз. 1 на рис.) последовательно обозначаются:

- диаметр диска по вершинам зубьев, мм;

- ширина реза, мм;

- диаметр установочного (посадочного) отверстия, мм. Типовой (по умолчанию) допуск +0,05 мм не указывается;

- нетиповой допуск на посадку (возможно);

- количество зубьев;

- буквой Т или пиктограммой – наличие на зубьях твердосплавных напаек;

- частота вращения – рабочая (номинальная) просто цифрами, максимально допустимая с приставкой max.

По второй системе обязательно, цифрами через дефисы, указывается типоразмер диска: диаметр по основаниям зубьев, их количество, посадочный диаметр (допуск по умолчанию тот же). Напр., 190-36-30 в п. Б поз. 2 означают диск диаметром 190 мм (по вершинам зубьев будет 200) на 36 зубьев под посадку 30 мм. Отдельно указывается частота вращения, но здесь она максимальная по умолчанию; рабочая на 10% меньше. Остальные параметры указываются или условными обозначениями (п. В поз. 2) или текстуально. Минимальная частота вращения, при которой еще обеспечивается должное качество реза, для сертифицированных дисков со стабилизирующими прорезями (поз. 1, 2, 4, 5) на 50% ниже рабочей, а для сплошных дисков на 25% меньше.

В продаже встречаются вполне качественные «внесистемные» диски (поз. 3-5). Но во всех случаях просто «по дереву» (поз. 2-4) обозначает соответствующую ТУ деловую древесину, фанеру, ДСП, ламинат и др. достаточно качественные древесные материалы. Пилить таким диском не выдержанное сырое дерево опасно – может заклинить и разлететься. Для распиловки дикой древесины выпускаются специальные диски с обозначениями Forest (лес, поз. 5), Wildwood (дикое дерево), Timber (древесина), Log (бревно) и т.п. Диски с такими обозначениями применяются в стационарных маятниковых пилах, циркулярных пилорамах и др. оборудовании для распиловки сырой древесины.

Наконец, в продажу поступает много пильных дисков безо всяких обозначений, поз. 6 на рис. В общем, пилят, но с ними нужно осторожнее: линейную скорость вращения такого диска лучше не давать более 40 м/с. Чтобы получить из нее скорость вращения (для расчета передачи), измеряем диаметр диска по основаниям зубьев D (в мм), и вычисляем его рабочую скорость вращения как 60(40 000/(3,1415хD)). Напр., рабочая скорость вращения «мутного» диска на 200 мм получится 3815 об/мин; лучше взять 3500.

Процесс производства стола

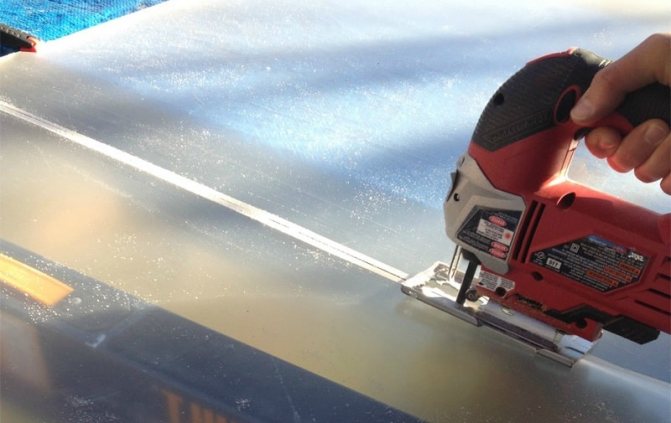

- Из листа фанеры нужно вырезать столешницу требуемого размера. Разметку наносят на нижнюю область с применением металлической линейки и карандаша. Раскраивают фанеру лобзиком, края при необходимости фрезеруют. Если фанера не ламинированная, плоскость стола зачищаем шкуркой.

- Перекладывают и с нижней части делают разметку для крепления циркулярки ручного типа. Для этого с прибора убираем диск и ставим его подошвой в необходимое место. Осуществляем отметки на столешнице и в основании под крепёж и отверстие для пильного диска. Просверливают отверстия под болты. Они будут скручиваться сверху под столешницу и внизу держаться гайками. Поэтому с края рабочей плоскости отверстия зенкуют, а шляпки болтов заравнивают, чтобы они не выступали.

- В случае если намечается резка материала под разными углами, прорезь под пильчатый круг производится в форме опрокинутой трапеции. Для прямого пиления производится обыкновенный паз. Перед тем как обозначить прорезь и отверстия для крепежа, нужно приложить пилу, откорректировать отметки и только затем вырезать.

- Нанесите карандашом зоны расположения рёбер жёсткости. Их делают из досок и устанавливают внизу в 8−9 см от кромки самой столешницы. Ножки стола нужно фиксировать к рёбрам. Ребра закрепляются саморезами с интервалами 15−25 см, в дополнение проклеиваются ПВА. Саморезы вкручиваются поверх, под столешницу, головки целиком утапливаются. Ребра между собою скрепляются саморезами.

- Ножки делают из бруса либо доски, их протяжённость составит от 100 до 113 см. Значительную устойчивость придадут ножки, расходящиеся вниз. Их фиксируют на крупные болты, скрученные снаружи, внутри укрепляют гайками. Стяжки из бруса упрочат каркас.

- Для того чтобы корректировать высоту стола, внизу прикрепляются гайки, в которые подвинчиваются болты М14. Теперь же можно снизу закрепить пилу, пропустив накопитель в подготовленную прорезь.

- Прикрепляем на стол электророзетку, пускаем от неё электрический кабель и ставим выключатель. Питание к розетке будет передаваться от выключателя. От него протягиваем кабель к ближайшему источнику в мастерской. С поддержкой строительной стяжки фиксируем клавишу ВКЛ-ВЫКЛ на корпусе круговой пилы в утопленном состоянии.

- Приступим к производству вспомогательных упоров. Для упора потребуется алюминиевая труба квадратного разреза № 30 и 2 винта с гайками-барашками. Отпиливаем кусочек трубы по протяжённости столешницы, в 3 см от края делаем отверстия под винты. С кусочков фанеры выпиливаются 2 прижима. Система готова.

- Для обработки поперёк стола осуществляем салазки из фанеры. Их ровняем относительно кромок стола, придавливаем и продвигаем вдоль зубчатого круга. В участке прохода круга пропиливаем отверстие. Небольшие составляющие можно класть непосредственно внутрь салазок и распиливать. Отвод пыли будет из-под стола, но значительная часть ее при этом будет все же разлетаться вверх, поэтому хорошо дополнить приспособление верхним пылеотводом.

Работа на круговой пиле очень опасна, по этой причине необходимо побеспокоиться о защите пальцев. С куска дощечки либо мебельного щита вырежьте толкатель.

Дополнения к сделанной конструкции

Некоторые мастера, собирая стол для ручной циркулярной пилы согласно уникальным чертежам, целиком убирают заводской предохранительный кожух, а заводскую платформу замещают самодельной. В случае если не намечается распиловка под углом, можно убрать и все приспособления для регулирования наклона диска. Электропила закрепляется непосредственно на новом основании, что даёт возможность выиграть пару миллиметров глубины пропила.

Без внутреннего кожуха легче убирать диск, электропила не так будет забиваться стружкой при работе с влажными дощечками. Демонтаж потребует лишнего времени, однако сохраняется ресурс мотора, предупреждается перегруженность.

Монтаж дисковой пилы

Дело осталось за малым. Циркулярная электропила располагается внутри приготовленного отверстия. Подошва укрепляется на болты, а зубчатый накопитель должен свободно входить в гнездо.

Стол для круговой пилы практически готов. Теперь же его необходимо подвергнуть обработке защищающим от влажности материалом, затем покрыть лаком в несколько пластов (для минимизации скольжения).

Полученная система может быть дополнена чем-либо на усмотрение пользователя (предохранительный чехол, приспособление для регулирования наклона диска, каретка и прочие).

Процесс изготовления

После того, как все инструменты и материалы закуплены, можно приступать к следующим этапам. Сделать качественный циркулярный стол своими руками получится, если правильно выполнить работы по чертежам, и, собственно, сооружению конструкции.

Изготовленный стол будет ровным и удобным для работы лишь при наличии правильных расчетов. Если нет уверенности в своих силах при подготовке чертежей, стоит обратиться за помощью к специалисту.

Создание чертежа

Это первый и очень важный этап работ, который еще называют подготовительным. Правильные чертежи для циркулярной установки позволят избежать многих проблем на последующих этапах. Надо определиться, какими будут точные размеры стола, и начертить их на бумаге или на компьютере.

Важные моменты, которые обязательно учитываются при чертежах:

- Размеры отверстия в рабочей поверхности должно подбираться к конкретной модели пилы. Сделать конструкцию, которая подойдет сразу ко всем пилам – невозможно. Станина должна без проблем выдерживать все нагрузки, поэтому только точный подбор габаритов.

- Стол должен быть отцентрированным. Перевешивание одной части приведет к трудностям в работе. А вот уже размеры стола должны подбираться, исходя из габаритов помещения, в котором он будет установлен, и личных пожеланий мастера.

- Мультифункциональность стола. Если стол планируется сделать не только рабочей поверхностью, а еще и местом для хранения инструментов и материалов, то габариты столешницы делают с запасом. Специалисты рекомендуют еще на этапе чертежей нарисовать столешницу, размером больше одного м².

Из чего можно сделать станок для распиловки древесины?

Для домашней мастерской используют:

- Специальные валы с крепежными элементами для диска и электродвигатели достаточно большой мощности. Подобное оборудование может работать с дисковыми пилами большого диаметра, что позволит распиливать довольно толстые заготовки.

- Углошлифовальные машинки (болгарки) выпускают разной мощности под диски различных размеров. Частота вращения вала с инструментом достигает до 12-15 тыс. об/мин. Поэтому качество реза отличается высокой чистотой. Некоторым мастерам нравится пользоваться станками, где за основу взята УШМ.

- Ручные дисковые пилы (РДП) изначально оснащены диском по дереву и довольно удобным кожухом, способным удалять стружку из зоны пиления. Многие производители РДП при разработке инструкции по эксплуатации прилагают схемы возможного монтажа инструмента в столешницу. В комплекте часто присутствуют вспомогательные крепежные элементы, облегчающие подобный монтаж.

- Обычная электродрель тоже может помочь в создании небольшого циркулярного станка. На нем можно выпиливать небольшие детали из фанеры, досок и ДСП.

- При необходимости производить распиловку крупных заготовок и даже стволов деревьев приспосабливают цепные пилы. С их помощью можно создать не просто небольшой станок по распилу досок и брусков. Изготавливается небольшая домашняя пилорама, она позволит утилизировать древесину из сада или ближайшего леса.

Эксплуатация

Этот же принцип мы использовали в данной конструкции. Пильный диск вплотную подходит к плите каретки

Зазор между фанерой каретки и диском минимальный — так мы избегаем больших сколов

Тыльная сторона листа точно будет с идеальным резом, а вот лицевая может сколоться. Задача простая — лист, который мы будем пилить, должен прижаться к листу каретки форматника. Мы будем пилить фанеру 4, 6 и 10 мм. Поэтому просвет между плоскостью наклонного «стола» форматника и самой кареткой мы выставили 20 мм, чтобы можно было одновременно пилить несколько листов (5 листов по 4мм, три листа по 6мм или 2 листа по 10 мм).

Поэтому когда нужно отпилить только один лист, то под него подкладываем обрезок нужной толщины.

Материал нужно прижать к листу каретки, чтобы не было сколов. Используем подкладки из обрезков

Также на наклонном столе я сделал разметку и упоры под стандартные для нас размеры фанеры.

Теперь процесс роспуска фанеры заметно ускорился, а рез оказался очень неплохим

Рекомендации от профессионалов

Теперь вы знаете, как из ручной циркулярной пилы сделать станок, поэтому рассмотрим советы мастеров:

- Перед тем, как использовать электрическую пилу на станке, проверьте диск пилы при помощи угольника, потому что некоторые недобросовестные производители ставят диск не ровно пол углом в 90 градусов, из-за чего спилы оказываются скошенными.

- Если при работе вы планируете применять стол для хранения на нем инструментов, то размеры столешница должны быть больше, чем 1 м 2 .

- Для создания станка используйте прочные и высококачественные материалы, потому что в противном случае он прослужит недолго.

- Стол можно дополнять, к примеру, мастера иногда умудряются присоединить к нему особый пылесос или расклинивающий нож с защитой для дисков, чтобы остатки от резки дерева и стружка не летели по всем сторонам.

- Заранее следует выбрать место для монтажа стола, а еще убедиться в том, чтобы пол, где будет стоять стол, был идеально ровным.

- Если есть навыки и желание, то можно сделать складывающуюся столешницу, но тут потребуется тратить больше сил, времени и материалов.

- Если стол вибрирует или качается при работе, то следует отрегулировать высоту ножек при помощи резины.

Так как циркулярная пила является электрическим устройством, то работать с ней стоит специалистам. Перенос выключателя в иное место тоже стоит доверять лишь специалистам.

Подготовка к работе

Прежде чем приступить к работе, необходимо определиться с необходимым набором инструмента и материалов, которые понадобятся в процессе работы.

Для работы будут использованы следующие инструменты:

- Циркулярная пила или можно использовать распиловочный лобзиковый станок.

- Шуруповерт.

- Шлифовальный станок.

- Болгарка (Угло-шлифовальная машинка).

- Электролобзик.

- Ручной инструмент: молоток, карандаш, угольник.

В процессе работы также понадобятся следующие материалы:

- ЛДСП.

- Фанера.

- Массив сосны.

- Стальная трубка с внутренним диаметром 6-10 мм.

- Стальной стержень с наружным диаметром 6-10 мм.

- Две шайбы с увеличенной площадью и внутренним диаметром 6-10 мм.

- Саморезы.

- Столярный клей.

Какие есть варианты изготовления

Существует несколько способов, позволяющих сделать циркулярную пилу в домашних условиях. Среди наиболее популярных методов стоит выделить:

- установку ручной циркулярки на станок, изготовленный из бруса;

- применение болгарки со стальным диском для выполнения функции привода;

- установку двигателя старой стиральной машинки на деревянную поверхность.

Если мастер планирует использовать самоделку для распускания досок значительной толщины, необходимо оборудовать станок двигателем повышенной мощности. Только такой прибор сможет справиться с задачами достаточно быстро и не задержит мастера.

Чтобы распилить брус, длина которого превышает 2 м, нужно использовать подставку

Как правильно установить пилу

Следующий этап — правильная установка пилы на верхней поверхности пильного стола. Для этого исполнитель работ должен выполнить такие действия:

- Установить инструмент таким образом, чтобы его рабочая часть заходила в заранее подготовленный паз.

- Разметить места для лемешных болтов М8 с потайной головкой (ими будет крепиться распиловочный диск).

- Просверлить фанеру сверху, чтобы получились одинаковые отверстия диаметром около 8 мм.

- Сделать зенковку, чтобы утопить шляпки болтов.

- Аккуратно установить металлический распиловочный диск и тщательно затянуть болты снизу, используя гайки с пружинными шайбами.

После закрепления конструкции на столе нужно установить блок для включения и выключения мотора дисковой пилы. В корпусе вырезается отверстие, выключатель крепится болтами и универсальным клеем. От блочка должно идти два отдельных кабеля. Один — к инструменту, второй — к ближайшей электрической розетке.

При самостоятельной сборке подобного агрегата стоит учитывать производительность мотора, а также максимальную мощность электродвигателя. В данном случае специалисты советуют остановить свой выбор на двигателе, мощность которого не превышает 1000–1200 Вт, в противном случае эксплуатация может быть небезопасной. Да и более мощная пила подразумевает более тяжелый и устойчивый стол.

Установить инструмент таким образом, чтобы его рабочая часть заходила в заранее подготовленный паз

Разметить места для лемешных болтов М8 с потайной головкой

Установить металлический распиловочный диск и тщательно затянуть болты снизу

Установить блок для включения и выключения мотора дисковой пилы