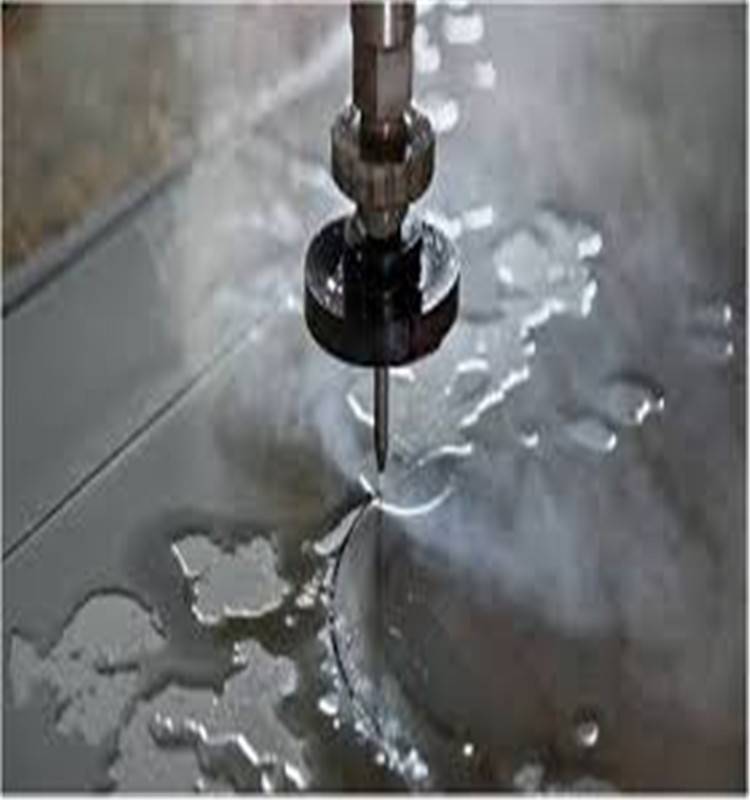

Принцип гидрорезки

Технология гидроабразивной резки (ГАР) уникальна тем, что с её помощью возможен раскрой большинства видов материалов. ГАР применяется для резки металла, труднообрабатываемых материалов и сплавов (титана, магнитных сплавов, жаропрочной стали и т.п.), камня, стекла, армированного бетона, композитов, керамики, резины, пластмассы, кожи, бумаги, поролона, пищевых продуктов и др. Для алюминиевых сплавов, меди и латуни акварезка более эффективна, чем лазерная резка, т.к. эти металлы имеют низкую способность к поглощению энергии лазерного излучения и требуют увеличения мощности нагрева.

Расскажем кратко о специфике ГАР. Насос нагнетает высокое давление воды порядка 4000-6000 атм, она проходит через узкую дюзу диаметром 0,1-0,5 мм, при этом разгоняясь до 1200 м/с, что в 3,5 раза выше скорости звука. Так струя воды превращается в режущий инструмент. Добавление абразивных частиц повышает разрушающую силу воды в сотни раз. Противостоять ей не может даже бронированная сталь!

Достоинства ГАР:

- Нет термического воздействия на раскраиваемый материал. Максимальная температура в области реза – 50-90 °C, что открывает возможности для резки, в том числе взрывоопасных материалов. Низкая температура в области реза исключает оплавление и пригорание материала.

- Отсутствует механическая деформация заготовки, т.к. сила воздействия струи небольшая – от 1 до 100 Н.

- Физико-химические свойства материала после раскроя не изменяются.

- Срез получается гладким, не требует дополнительной обработки.

- Использование оборудования с числовым программным управлением (ЧПУ) даёт возможность получения сложного профиля с любым радиусом закругления или острыми углами. При этом соблюдается высокая точность обработки в диапазоне 0,025-0,1 мм.

- Отходы материала минимальны, т.к. толщина реза составляет 0,1-3 мм.

- Возможность начать обработку с любой точки заготовки без предварительного засверливания отверстий.

- Поскольку процесс резки осуществляется с водой, мелких частиц от абразива (пыли) в воздухе практически нет.

- Допустимая толщина разрезаемого материала – 0,1-300 мм.

- Экологическая безвредность.

Наряду с гидроабразивной резкой широко применяется лазерная и плазменная резка. Раскрой материала в двух последних случаях происходит путём его расплавления в области реза. Это накладывает ограничения на область их применения в отличие от универсальной холодной гидрорезки.

Существуют отличия и в максимально допустимой толщине обрабатываемых материалов:

- для гидроабразивной резки – до 300 мм;

- для плазменной резки – до 70 мм;

- для лазерной резки – до 20 мм.

Исходя из указанных параметров видно, насколько акварезка выгодно отличается от других способов резки.

Экспериментальные исследования показывают, что гидроабразивная резка уступает лазерной только при раскрое стали толщиной менее 6 мм из-за низкой скорости обработки. При толщинах более 6 мм лидирует гидрорезка.

Классификация устройств

Гидроабразивные станки часто делят на ручные аппараты и устройства с числовым программным обеспечением (ЧПУ).

Конструкция абразивных станков для резки металла заметно сказывается на их технических характеристиках и производственной мощности.

Устройства с ручным управлением

Станки без ЧПУ полностью управляются оператором, который выставляет все параметры будущей обработки деталей. Кроме того, определенные этапы работы с заготовками оператору придется осуществлять самостоятельно. Но такие устройства имеют и целый ряд преимуществ:

- Относительно низкая цена.

- Одинаковое качество гидроабразивной резки титана, алюминия и других материалов.

- Простата в уходе и управлении, которая не требует от оператора больших знаний и опыта работы в области металлообработки.

- Достаточное количество функций, которые позволяют создавать простые детали с правильными геометрическими формами.

Аппараты с ЧПУ

Числовое программное обеспечение, установленное на гидроабразивных станках, значительно повышает их функциональность и производственную эффективность. Станки с ЧПУ позволяют качественно обрабатывать все виды металлических заготовок и делать это с высокой точностью. Автоматизированные аппараты обладают следующими преимуществами:

- Программное обеспечение позволяет создавать в заготовках отверстия необходимого диаметра.

- После завершения всех установленных операций, деталь не нуждается в дополнительной обработке.

- Программное обеспечение позволяет выбрать индивидуальный режим обработки для каждой заготовки. Аппарат сам подберет необходимые показатели струи и другие параметры.

- Аппараты с ЧПУ могут контролировать качество среза и самостоятельно менять его в соответствии с установленной программой и последовательностью действий станка.

Принципы выбора

Выбирая станки гидроабразивные, нужно учитывать следующие критерии:

- площадь рабочего стола, точностью позиционирования рабочего инструмента над его поверхностью;

- тип установленного водяного насоса, его системы охлаждения;

- точность дозирования абразивного материала;

- наличие системы очистки воды;

- тип установленного рабочего инструмента;

- объём бака для воды;

- способ управления — ручной или автоматизированный;

- возможность расширения функциональности;

- стоимость оборудования, наличие гарантии от производителя.

Преимущества и недостатки

Станки для гидроабразивной обработки обладают рядом преимуществ:

- резка заготовок различной толщины без деформирования или термического воздействия;

- минимальные потери материала за счёт малой толщины струи;

- эксплуатация оборудования в непрерывном режиме;

- высокое качество шва: гладкая ровная поверхность с минимальной шероховатостью;

- формирование сложных контуров резки;

- пакетная обработка тонколистовых материалов;

- высокая точность резки;

- при обработке деталь не подвергается механическим воздействиям, поэтому сохраняет прочностные свойства, структуру;

- не требуется применение традиционных рабочих инструментов при резке, требующих аккуратности в работе, частых обслуживаниях, восстановлениях;

- простота эксплуатации, ремонта, обслуживания;

- возможна резка любых металлов или сплавов;

- во время работы отсутствуют выделения вредных химических соединений.

Гидроабразивные станки имеют также и недостатки:

- высокая стоимость используемых абразивных составов;

- малая скорость резки тонколистового металла;

- небольшой ресурс работы режущей головки, а также комплектующих;

- при контактировании с водой железо и сплавы на его основе подвержены коррозионным процессам.

Точность гидроабразивной резки

Производители и стоимость

Станок гидроабразивной резки изготавливается такими известными компаниями: ALICO, Bystronic, Caretta Technology, OMAX, Resato. Для практически всех моделей доступны расходные материалы, комплектующие производства AccuStream, BHDT, Thueringer, UHDE.

Средние цены на оборудование следующие:

- настольные станки с ЧПУ — от 90 тыс. руб.;

- портальные промышленные установки с ЧПУ — от 2,5 млн. руб.;

- специальное оборудование с тремя рабочими инструментами — от 250 тыс. евро.

Полезные свойства граната

Для тех, кто ратует за здоровое питание, представляем сведения о химическом составе съедобной части граната (сока и зерен).

- Макроэлементы (мг/100 г): K (150), Ca (10), P (8).

- Важные микроэлементы (мг/100 г): Fe (1), Mn (0,53), Zn (0,38), Cu (0,25).

- Основными витаминами являются (мг / 100 г): А (5), В9 (18), С (4).

- Остальные также имеются, но в менее значительных количествах.

Как и у любой ягоды, основой химического состава являются вода (81%) и углеводы (моно- и дисахариды — 14,5%). Содержание белков и жиров незначительно. При анализе пищевой ценности отмечают также наличие клетчатки, органических и насыщенных кислот, золы.

История

Первые попытки использования струи воды в промышленности были осуществлены в 30-х годах XX столетия американскими и советскими инженерами для выемки камня, руды и угля. Серьёзным импульсом развития технологии резки струёй воды под высоким давлением послужило её использование в авиастроительной и аэрокосмической индустрии.

Технология гидроабразивной резки материалов (ГАР) существует уже более 40 лет. История появления технологии уходит своими корнями в 50-е годы XX столетия. Наиболее активно исследования в этой области велись в СССР и США. В 1979 году специалисты попробовали добавлять в струю абразивный песок, благодаря чему её режущие свойства многократно увеличились. В 1980 году был спроектирован и запущен первый прототип гидроабразивного станка, а в 1983 году началось серийное производство оборудования и комплектующих для ГАР. Процесс резания происходит в результате эрозионного воздействия на материал струи воды с твёрдыми абразивными частицами, подающейся под сверхвысоким давлением. На сегодняшний день технология ГАР по праву относится к числу наиболее динамично развивающихся способов раскроя материалов и составляет серьёзную конкуренцию таким традиционным технологиям, как лазерная и плазменная резка, а также механообработка. Гидроабразивная струя по своим физическим характеристикам представляет собой идеальный режущий инструмент, не имеющий износа. Диаметр струи может составлять 0,5 – 1,5 мм (в зависимости от типа используемых дюз и смешивающих трубок), благодаря чему отход обрабатываемого материала минимален, рез можно начинать в любой точке по контуру любой сложности. Отсутствие теплового и механического (деформирующего) воздействия – ещё одно достоинство ГАР, благодаря которому исходные физико-механические характеристики обрабатываемого материала остаются без изменений. Процесс гидроабразивной резки экологически чист и абсолютно пожаробезопасен, поскольку исключена вероятность горения / плавления материала и образования вредных испарений. Для некоторых видов материалов – керамика, композиты, многослойные и сотовые конструкции – не существуют технологии обработки, альтернативной ГАР. Впечатляющим является и диапазон обрабатываемых толщин – 0,1 мм – 300 мм и выше, что делает станок гидроабразивной резки подчас жизненно необходимым инструментом в таких сферах, как машиностроение, инструментальное производство, авиационно-космическая промышленность, производство продукции для оборонной и транспортной промышленности, камнеобработка.

Как выбрать гранат

Каждой ягодке полагается свой сезон. Время спелых гранатов – поздняя осень и зима. Хотя, в продаже они попадаются и весной, и летом, но качество такой покупки, увы, сомнительно.

Учитывая довольно высокую стоимость, дабы не потратить деньги зря, рекомендуем ознакомиться с важными параметрами выбора.

- Внешний вид кожицы: признаком спелости является темно-красный ее цвет с желтыми или оранжевыми вкраплениями. Бурая и коричневая корки, пятна, трещины – признаки перезрелости и залежалости. Попробуйте сковырнуть кусочек. Внутренний слой должен быть сухим. Следующий момент – степень натянутости кожицы. Желательно, чтобы она плотно охватывала содержимое.

- Цвет и структура завязи, бывшей когда-то цветком: никакой зелени быть не должно. Эта часть у спелой гранатины сухая и также красно-оранжевая.

- Вес: у сочного плода масса больше, чем кажется с виду.

- Тактильные ощущения: если чуть сдавить фрукт, он кажется упругим и твердым.

- Звук: характерный «металлический».

Кстати, в последнее время во многих городах свежевыжатым гранатовым соком можно полакомиться на рынках и в других местах скопления граждан. Предприимчивые продавцы обзавелись сквизирами и давят фреш в присутствии желающих из любого понравившегося фрукта. Быстро, недорого. Однако гигиеническая составляющая такого мероприятия вызывает сомнения.

Способы размножения

Выращивание из косточек

Посадочный материал подлежит предварительной подготовке перед проращиванием:

- Сначала достаньте из фрукта семечки (косточки).

- Освободите их от мякоти.

- Промойте под холодной водой.

- Протрите их бумажным полотенцем, чтобы исключить вероятность появления гнилостных процессов.

- Подсушите семена на протяжении дна.

В составе кожуры экзотического фрукта присутствуют ядовитые вещества, что позволяет применять ее для лечения желудочно-кишечных заболеваний, при проблемах с деснами.

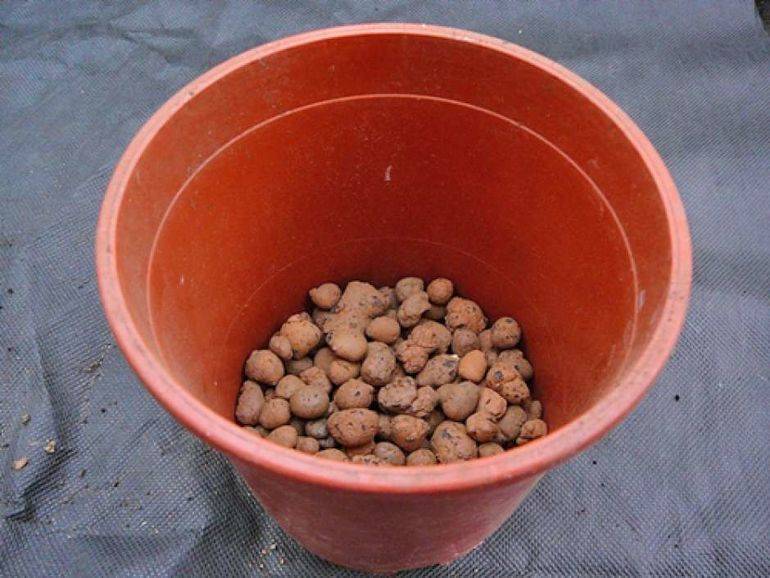

Чтобы посадить семена граната необходимо в глиняный горшок насыпать дренаж (мелкую гальку), почвенную смесь из речного песка, торфа и садовой земли. Высушенные семена прикапывают в увлажненный грунт на глубину до одного сантиметра, выдерживая расстояние между семечками, хотя бы 5 см. Поливать семена рекомендуется умеренно.

Глиняный горшок с дренажом

Глиняный горшок с дренажом

Емкости с семенами нужно перенести в теплое место, где достаточное количество солнечного света. Обеспечить посадкам умеренную влажность можно путем накрытия емкостей полиэтиленовой пленкой.

По мере подсыхания земли, ее нужно слегка увлажнить.

Молодые ростки граната выращенные из косточек

Молодые ростки граната выращенные из косточек

Спустя две недели жизнеспособный посадочный материал начнет прорастать, в большинстве случаев показатель всхожести у них высокий. Как только всходы начнут активно расти, необходимо полиэтиленовую пленку снять.

Определив слабые и деформированные экземпляры, их удаляют, оставляют лишь самые сильные.

Из черенка

Самым популярным способом сельскохозяйственного разведения гранатового куста является применение черенков, как посадочный материал. При таком методе размножения удается полностью сохранить генетическую информацию растения, а также вкусовые качества плодов и сопротивляемость к разным заболеваниям.

Черенки для размножения

Черенки для размножения

Отбор черенков нужно производить ранней весной, выбирая серединную часть двухгодичной ветки, на которой есть три – четыре почки. Длина черенка должна составлять не более 15 см.

Пошаговая инструкция:

- Поместите черенок на двое суток в емкость с водой, добавив стимулятор роста корней.

- Затем поместите в горшок с плодородным грунтом.

- Спустя 3-4 недели у черенка должна образоваться первичная корневая система. Развитие почек будет происходить уже на новых веточках.

- Укоренившийся черенок пересадите в большую емкость с легкой почвой, песчаного состава.

- Окрепшее деревце высотой от 50 см высадите на открытую местность либо посадите в большой цветочный горшок и оставьте дома.

Когда корни растения достигнут предельных размеров емкости, его можно не пересаживать, заменяя лишь два раза в год верхний слой земли. Подкармливать декоративный куст рекомендуется на стадии плодоношения, интенсивного роста.

Чтобы активизировать рост посадок в рассадный период необходимо использовать в качестве подкормки раствор из древесной золы (2 ч.л.) и воды (0,5 л). Начиная с весны и до самой поздней осени экзотическую культуру рекомендуется удобрять через каждые 14 дней при помощи универсального жидкого препарата.

Если культура выращивается для получения вкусного урожая, то минеральные составы желательно заменить на органические с использованием навозной жижи, куриного помета.

Но, следует знать, что азотные удобрения нужно вносить в умеренных количествах, иначе при его переизбытке утрачивается способность куста к плодоношению, а наращивается лишь зеленая масса.

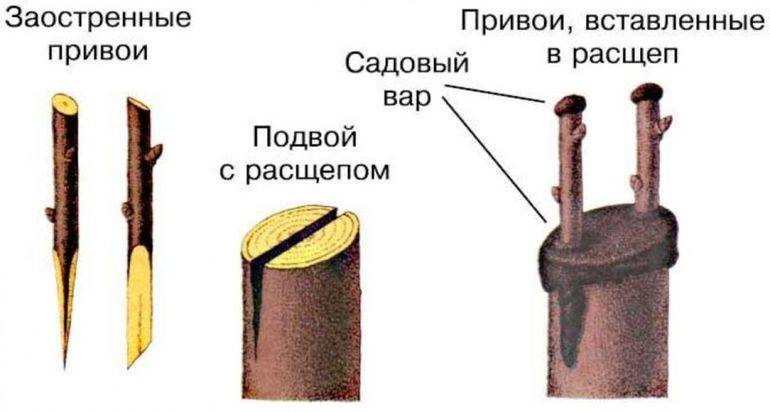

Прививкой

Чтобы получить сортовое растение, необходимо на подвой граната, выращенного из семян, привить сортовой черенок. Для этих целей подойдет только черенок от плодоносящего куста.

Это еще один способ размножения граната дома

Это еще один способ размножения граната дома

Производить прививание можно разными методами, все будет зависеть от толщины привойного черенка и подвоя.

Есть свыше 150 способов прививки, но, чаще всего, цветоводы пользуются:

- простой копулировкой

- копулировкой с язычком, в расщеп, за кору, в приклад, в боковой зарез

Показателем успешного прививания будет цветение куста уже на третий – четвертый год.

Вред и возможные противопоказания

Гранат и его сок приносят не только пользу, но и вред. Употребление плодов граната негативно сказывается на здоровье зубов. За счет содержания большого количества кислот гранатовый сок разрушает пломбы и эмаль зубов, способствует развитию кариеса, оставляет темные пятна на зубах.

Чтобы снизить вред граната для зубов, необходимо пить сок через трубочку, а после употребления граната тщательно полоскать рот. В процессе лечения гранатовым соком следует обзавестись 2 зубными пастами: отбеливающей и укрепляющей, чтобы снизить негативное воздействие на зубы.

Грань между пользой и вредом гранатового сока очень тонкая. В одних случаях сок из граната приносит неоценимую пользу, а в других – наоборот.

Противопоказания:

- гастриты любой этиологии;

- язвенная болезнь желудка и кишечника;

- повышенная кислотность желудка

- индивидуальная непереносимость отдельных компонентов граната и аллергические реакции;

- детский возраст до года;

- трещины прямой кишки, запоры, геморрой.

Гранатовые косточки противопоказаны при энтерите, трещинах прямой кишки и язвенной болезни.

Противопоказания к применению корок граната:

нефриты, гепатиты, геморрой, запор, анальные трещины.

Отвары и настои из кожуры граната нельзя сочетать с приемом противоаллергических препаратов.

Будьте осторожны с использованием в лечебных целях кожуры граната. Помимо полезных свойств, корка граната обладает токсическим действием, из-за того что в ней присутствуют алкалоиды, пеллетиерин, изопеллетиерин.

При передозировке могут наблюдаться: головные боли, тошнота, рвота, головокружение, потеря сознания, ухудшение зрения судороги. При первых симптомах интоксикации организма обратитесь к врачу.

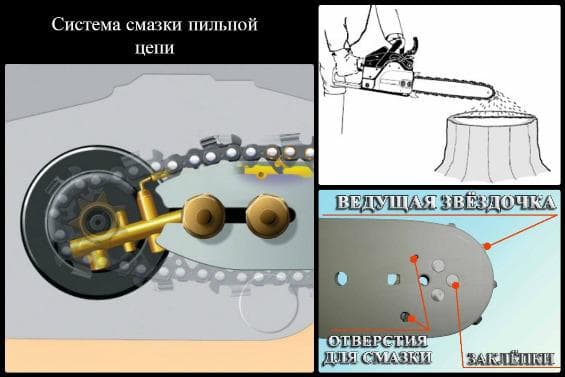

Элементы станка для гидроабразивной резки

Основным элементом является станина. На ней жестко закреплена ванна для заготовки. Она заполняется водой, для эффективного гашения скорости струи после сквозного прохождения через обрабатываемый материал.

Если при резке, гидроабразивная струя будет свободно продолжать движение, несущие элементы быстро разрушатся, и станок выйдет из строя. Попадая в воду, поток моментально теряет энергию, абразив выпадает в осадок на дно ванны.

Поскольку материал используется недешевый, песок откачивается из ванны, просушивается, затем используется повторно. Оборудование для восстановления абразивного материала, как правило, располагается отдельно от основного станка.

На дне ванны расположены направляющие опоры для заготовки. Это могут быть металлические ребра, сетка, либо вертикально расположенные штыри. Главное, чтобы контакт с гидроабразивной струей был минимален. Еще одна задача ванны с направляющими – жесткая фиксация заготовки. При воздействии гидроабразивным потоком, даже тяжелая заготовка может сместиться.

После установки нулевых координат, режущая головка перемещается автоматически, и любой сдвиг заготовки приведет к ее порче. Резка металла может выполняться с помощью электромагнитной фиксации, в остальных случаях станок предусматривает иные способы закрепления.

В программу управления закладывается так называемый алгоритм непрерывности. Суть его заключается в минимизации количества включений/выключений струи во время обработки одного изделия.

Каждый старт системы, это дополнительный гидроудар по заготовке и ускорение износа сопла форсунки. Да и края у разреза получаются ровнее, если обработка непрерывная. Современные резаки позволяют не просто позиционирование головки в плоской системе координат «X» и «Y». Оснащение форсунки поворотным механизмом позволяет изготавливать детали сложной формы, и выполнять резку под различными углами к плоскости заготовки. Можно выполнять настолько сложные формы, что резка металла гидроабразивом в ряде случаев заменяет литье.

Гидроабразивная резка

Гидрорезка (водоструйная резка) – вид резки, при котором материал обрабатывается тонкой сверхскоростной струей воды. При гидроабразивной резке для увеличения разрушительной силы водяной струи добавляются частицы высокотвердого материала – абразива.

Если взять простую воду и сжать под давлением около 4000 атмосфер, после чего пропустить ее через отверстие диаметром менее 1 мм, то она потечет со скоростью, превышающей скорость звука в 3–4 раза. Такая струя воды, направленная на изделие, становится режущим инструментом. С добавлением частиц абразива ее режущая способность возрастает в сотни раз, и она способна разрезать почти любой материал.

Рис. 10. Гидрорезка

Технология резки

Технология гидроабразивной резки основана на принципе эрозионного (истирающего) воздействия абразива и водяной струи. Их высокоскоростные твердофазные частицы выступают в качестве переносчиков энергии и, ударяясь о частицы изделия, отрывают и удаляют последние из полости реза. Скорость эрозии зависит от кинетической энергии воздействующих частиц, их массы, твердости, формы и угла удара, а также от механических свойств обрабатываемого материала.

Рис. 11. Схема гидроабразивной резки

При гидрорезке (без абразива) схема упрощается: вода под давлением вырывается через сопло и направляется на разрезаемое изделие.

Техника гидроабразивной резки

Принцип работы гидроабразивных станков заключается в следующем:

Вода, сжатая одним из основных компонентов системы – насосом высокого давления до давления 4000 бар или более, проходит через водяное сопло, образующее струю диаметром 0,2-0,35 мм, которая попадает в смесительную камеру. В смесительной камере происходит смешивание воды с абразивом (гранатовым песком) и далее она проходит через второе, твердосплавное сопло с внутренним диаметром 0,6-1,2 мм. Из этого сопла струя воды с абразивом выходит со скоростью около 1000 м/сек и попадает на поверхность разрезаемого материала, тем самым разрезая ее.

Таблица 5. Характерная область применения технологий резки водой

В качестве абразива применяются различные материалы с твердостью по Моосу от 6,5. Их выбор зависит от вида и твердости обрабатываемого изделия. Также не стоит забывать, что более твердый абразив быстрее изнашивает узлы режущей головки.

Таблица 6. Типичная область применения некоторых абразивных материалов при резке

Преимущества и недостатки.

С помощью водно-абразивной или водной струи можно разрезать практически любые материалы. При этом не возникают ни механические деформации заготовки (так как сила воздействия струи составляет лишь 1–100 Н), ни ее термические деформации, поскольку температура в зоне реза составляет около 60–90°С. Таким образом, по сравнению с технологиями термической обработки (кислородной, плазменной, лазерной и др.) гидроабразивная резка обладает следующими отличительными преимуществами:

- очень высокое качество реза из-за минимального термического влияния на заготовку (без плавления, оплавления или пригорания кромок);

- возможность резки термочувствительных материалов (ряда пожаро- и взрывоопасных, ламинированных, композитных и др.);

- экологическая чистота процесса, полное отсутствие вредных газовых выделений;

- взрыво- и пожаробезопасность процесса.

Водно-абразивная струя способна разрезать материалы толщиной до 300 мм и больше. Гидроабразивная резка может быть выполнена по сложному контуру с высокой точностью (до 0,025–0,1 мм), в том числе для обработки объемных изделий. Данный вид резки эффективен по отношению к алюминиевым сплавам, меди и латуни, из-за высокой теплопроводности которых при термических способах резки требуются более мощные источники нагрева. Кроме того, эти металлы труднее разрезать лазером из-за их низкой способности поглощать лазерное излучение.

Водно-абразивная резка имеет ряд недостатков:

- существенно меньшая скорость разрезания стали малой толщины по сравнению с плазменной и лазерной резкой;

- высокая стоимость оборудования и высокие эксплуатационные затраты (характерно и для лазерной резки), обусловленные расходом абразива, электроэнергии, воды, заменами смесительных трубок, водяных сопел и уплотнителей, выдерживающих высокое давление;

- повышенный шум из-за истечения струи со сверхзвуковой скоростью (характерно и для плазменной резки).

Оборудование:

При гидроабразивной резке используется такое оборудование, как станок для гидроабразивной резки.

Оборудование для гидроабразивной резки металла

Станки для гидроабразивной резки являются достаточно сложными и отличающимися повышенной энергоемкостью. Машина состоит из таких элементов, как:

- Головка инструментальная, которая может поворачивать резак на определенный угол. Это дает возможность работать с поверхностями, имеющими сложную конфигурацию.

- Насос, с помощью которого происходит прокачка и фильтрация воды.

- Компрессор, подающий абразивные частицы под давлением.

- Рабочее место, снабженное аппаратурой трехкоординатного позиционирования. При работе с оборудованием небольшого размера мастер проводит данные действия сам.

- Гасящая остатки энергии ванная, наполненная водой. Она жестко связана с остовом аппаратуры.

- Специальные емкости, в которые помещается абразивное вещество и вода.

- Устройство ЧПУ либо пульт, используемый оператором для позиционирования изделия.

Самой популярной является аппаратура для гидроабразивной резки компании WaterJet Cоrp. Inc. (Италия). Фирма производит оборудование портативного и консольного типа. Последнее используется для обработки изделий небольшого размера. Портативное же, имея большую жесткость и точность, предназначено для резки толстых изделий.

Компания изготавливает силовые установки для оборудования и насосы. На ходовой портал устанавливается система автопозиционирования, которая дает возможность проводить одновременную резку различных по составу и толщине материалов. Это качество отличает его от аппаратуры термической резки.

Гидроабразивная резка

Гидроабразивная резка

Гидроабразивная резка

Гранатовый песок для гидроабразивной резки стал практически незаменим, так как с его помощью можно выполнять работы в 2 раза быстрее. Если фракция абразива была подобрано правильно, то сопло производственный аппарат не засоряется. Физическая суть механизма гидроабразивной резки состоит в отрыве и уносе из полости реза частиц материала скоростным потоком твердофазных частиц. На обрабатываемую деталь подается песок и вода под высоким давлением 4150-6000 атм. Из сопла станка гидроабразивной резки выходит струя со скоростью около 1000 м/сек. Сочетание этих 3-х составляющих дает возможность легко обработать:

- различные виды сплавов металлов;

- жаропрочные и нержавеющие элементы;

- природные и искусственные камни (в том числе гранит);

- стекло;

- резину;

- бетон и железобетон;

- керамика;

- пластик и пр.

Степень шероховатости разрезаемой поверхности будет зависеть от скорости резки и размера используемого зерна.

Абразивный гранатовый режущий инструмент при использовании качественного песка дает возможность экономить его расход, что снижает производственные затраты. Среди большого количества марок песка самым популярным считается абразив Garnet и гранатовые пески Mesh 80 и 120.