Оборудование

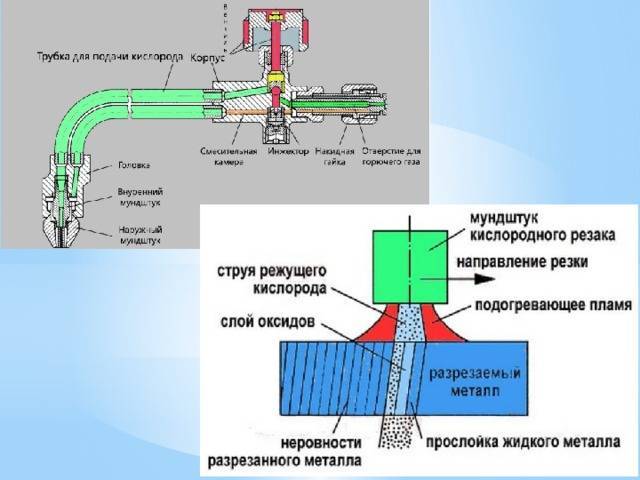

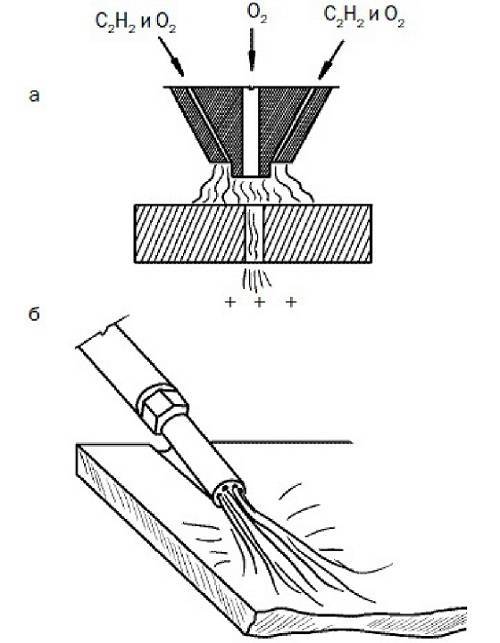

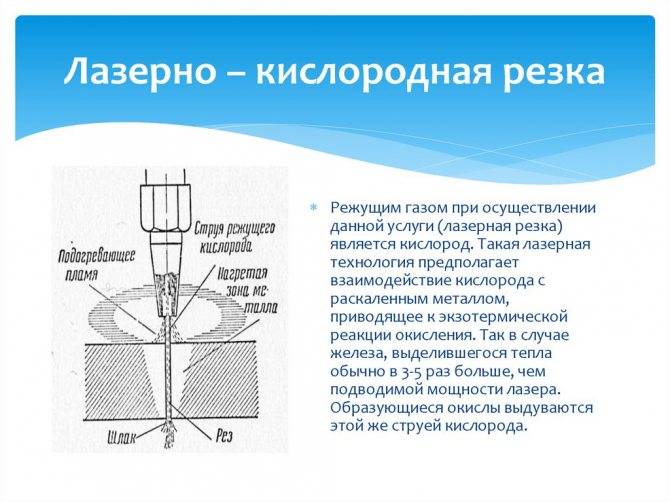

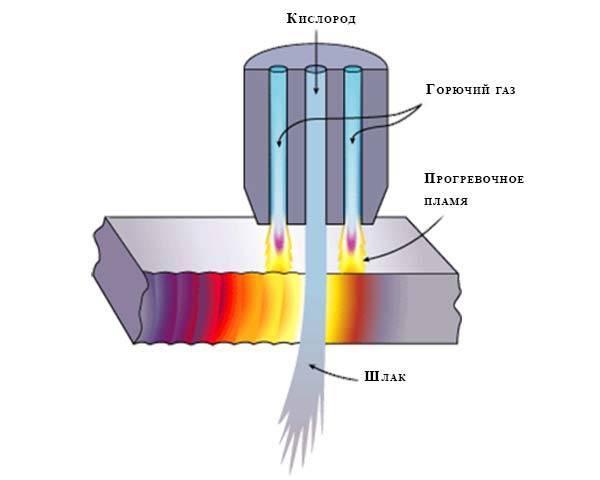

Схема кислородного резака

Схема кислородного резака

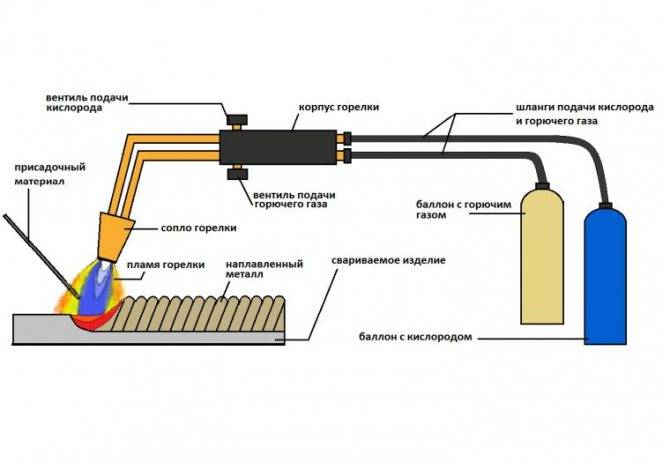

Основным оборудованием для газовой резки является резак. В комплект к нему входят: насадка для сварки и плавки.

Благодаря резаку можно контролировать дозировку газовой смеси и кислорода. Также с помощью этого оборудования осуществляется воспламенение горючей смеси, подача пламени к месту обработки.

Резак состоит из двух блоков: режущего и подогревающего. Первый представлен трубкой выхода струи кислорода, вентилем и мундштуком внутреннего типа.

Подогревающий блок включает вентили, которые предназначены для регулировки давления газовой смеси и кислорода. Также есть трубка подачи, мундштук наружного вида, камера смешивания и инжекторная ячейка.

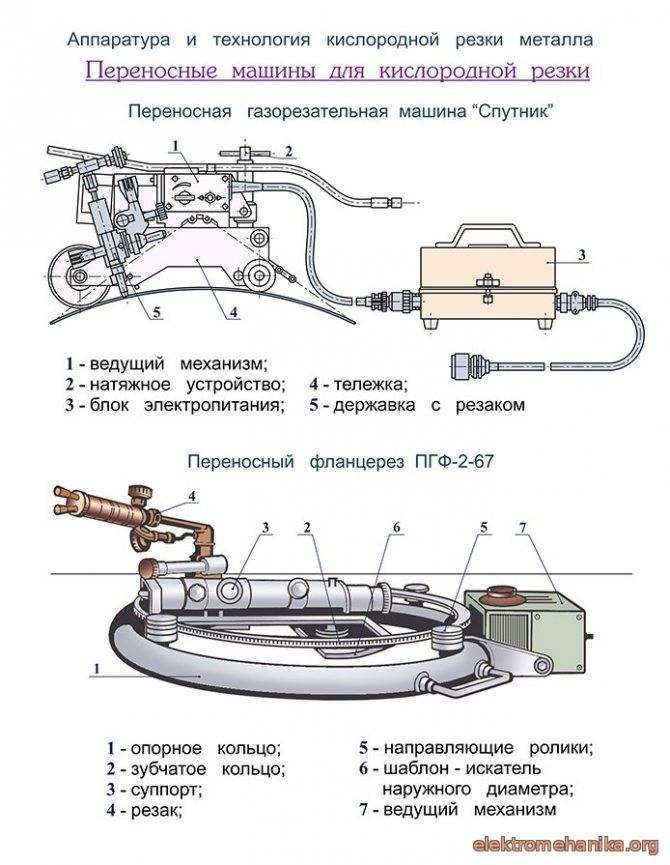

Резаки бывают ручными и машинными. Последние являются стационарными, поэтому для ремонтных работ предпочтительнее использовать ручные.

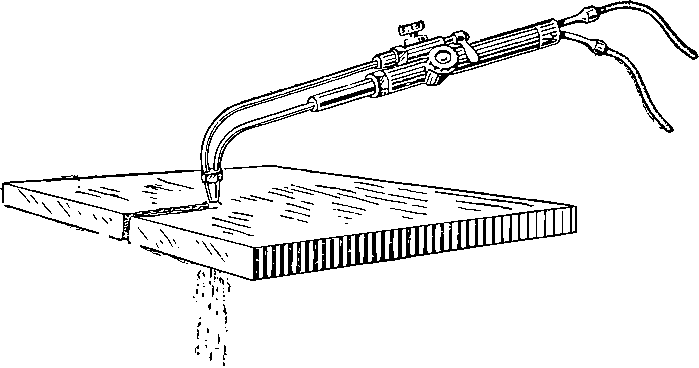

Схема сборки газового резака

Схема сборки газового резака

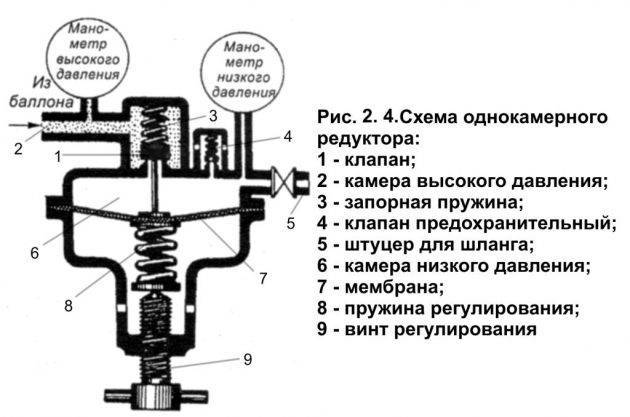

Дополнительно используется следующее газорезательное оборудование:

- редуктор – предназначен для снижения давления;

- прибор для изменения давления;

- стальной баллон с газом и кислородом;

- соединительные шланги.

Схема ацетиленового и пропанового балонного вентиля

Схема ацетиленового и пропанового балонного вентиля

Перед использованием оборудования важно проверить его исправность во избежание взрыва баллона или редуктора. Резак предварительно продувается кислородом

Схема кислородного редуктора

Схема кислородного редуктора

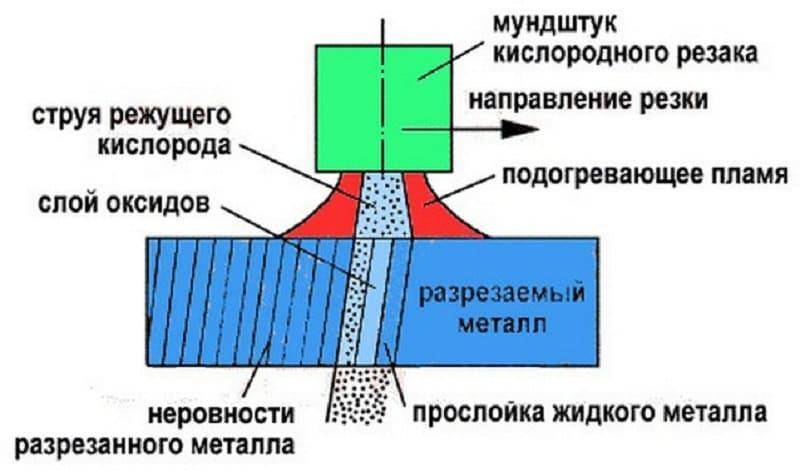

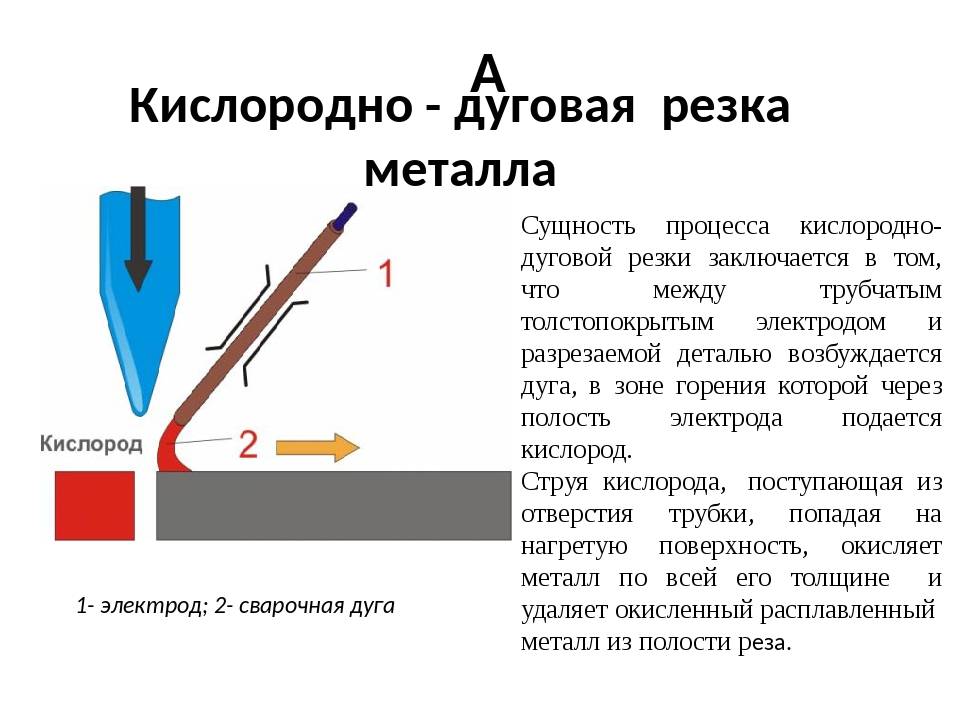

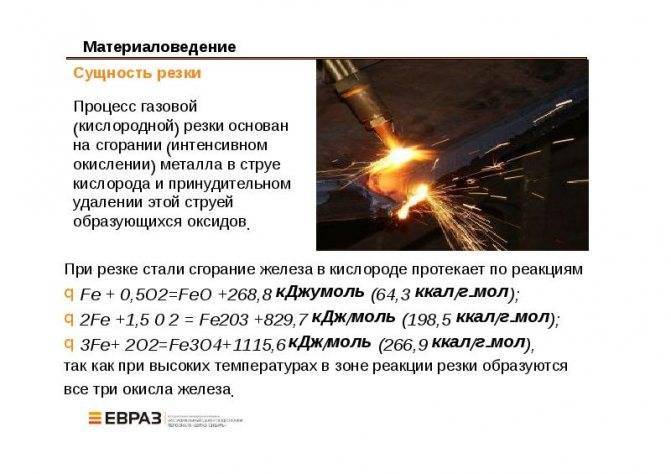

Технология резки металла газом

Сущность процесса кислородной резки заключается в следующем. Нагреватель разогревает металл в среднем до температуры в 1100 градусов С. Затем в рабочую зону подается струя кислорода. Поток, соприкасаясь с нагретым металлом, воспламеняется. Горящая струя легко разрезает металлический лист, при условии постоянной и стабильной подачи газа.

Таким образом, операция резки выполняется за счет сгорания материала в струе газа. Основным модулем инструмента газовой резки является резак. Он обеспечивает точную дозировку смешивание газов или паров жидкого топлива с кислородными массами в газовоздушную смесь. Также резак обеспечивает воспламенение получаемой смеси, и отдельную подачу кислорода к рабочему месту.

Резка газом относится к термическим способам обработки металла. Ее преимущества в том, что можно работать с материалом любой толщины, причем с высокой производительностью. Объемы ежедневной выработки сварщика может измеряться тоннами. Специалисты отмечают достоинства данной технологии в том, что газоплазменная резка полностью автономна и не зависит от наличия/отсутствия источников питания. Поскольку сварщик нередко должен вести работы в полевых условиях или у него нет возможности подключиться к источнику питания на конкретном объекте.

Оборудование для кислородной резки

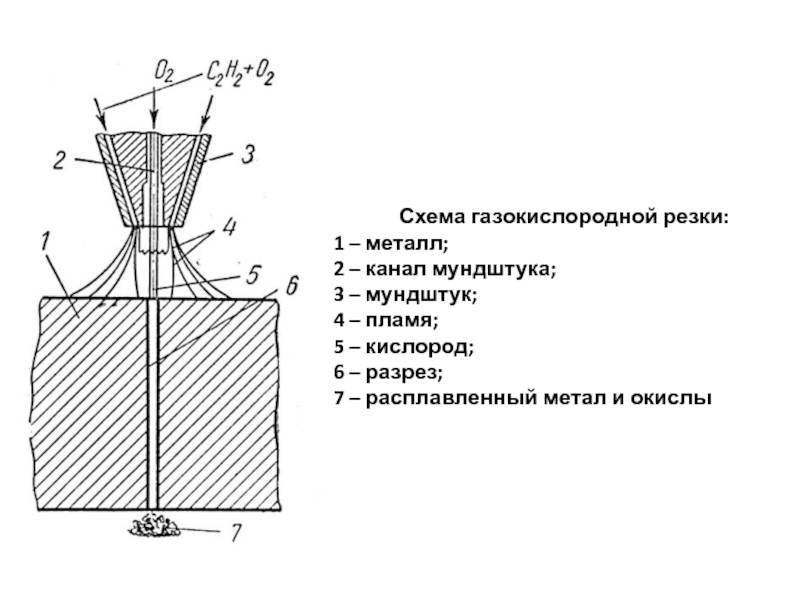

Поскольку для работы часто используют ацетилен, то в качестве оборудования для кислородной резки нередко берут установки для ацетиленовой сварки. Вместо сварочных горелок там применяются газовые резаки. Наиболее распространенный вариант — резак инжекторного типа.

По своей конструкции резаки существенно отличаются от горелок. Они имеют дополнительные трубки, через которые подается режущий кислород, и наконечники с мелкими отверстиями для смеси газов. Центральное отверстие предусмотрено для подачи режущего кислорода.

Рисунок 4 — Схема установки для кислородной резки

Принцип работы машины для кислородной резки:

- заготовка располагается горизонтально, вентили резака закрыты;

- открывается кислородный вентиль, а после — вентиль горючего газа;

- смесь воспламеняется и регулируется по мощности;

- металл нагревается по площади реза;

- открывается вентиль с режущим кислородом, активирующим горение при достижении разогретого металла;

- в процессе появляются окислы, они удаляются струей кислорода;

- при окончании работы сначала закрывают вентиль режущего кислорода, потом горючего газа, в завершении — горелки.

Основной инструмент комплекта кислородной резки — резак. Существуют классификации этих элементов:

- по виду горючего газа (резаки для жидких горючих смесей, ацетилена, газов-заменителей);

- степени автоматизации (ручные, машинные);

- назначению (специальные и универсальные);

- смешиванию газов (безинжекторные и инжекторные);

- мощности пламени (большая, средняя, малая).

Преимущества и недостатки технологии резки металла газом

Резка кислородом имеет большое количество преимуществ перед иными видами. Они делают ее эффективнее экономически. Но существует ряд ситуаций, когда она просто незаменима.

Достоинствами газокислородной резки являются:

- Возможность обрабатывать заготовки большой толщины.

- Высокая сложность выполняемых резов, например, таких как многоступенчатый.

- Удобство выполнения фасонной обработки материалов, т. е. на заданную глубину, а не только сквозного реза.

- Хорошее качество реза при невысокой себестоимости обработки.

- Высокая производительность.

- Автономность и мобильность оборудования позволяет применять ее в труднодоступных местах, в том числе при сборке/разборке корпусов судов, а также сложных производственных конструкций.

Описываемая технология резки газом, помимо достоинств, имеет и недостатки, к примеру:

- Для ее осуществления сварщику требуется достаточный опыт. Специалистам с низкой квалификацией доступны только простые виды реза, например, прямая обработка тонкого листа металла.

- Опасность возникновения пожара или взрыва. Технология требует тщательных подготовительных мероприятий и последующего соблюдения правил техники безопасности при проведении работ.

- Точность реза не слишком высокая, в особенности при ручной обработке. После его выполнения заготовку, как правило, необходимо дополнительно механически доводить до соответствия ее формы и размеров чертежу.

- Термическое воздействие на заготовку иногда приводит к разным формам деформации, таким как кручение, коробление и пр. Это особенно рискованно при раскрое материала и в меньшей степени при демонтаже конструкций.

Эти недостатки способен решить иной метод – плазменная резка с помощью автоматизированных стационарных аппаратов. Однако они не мобильны и не дают возможности выполнять операции в труднодоступных местах.

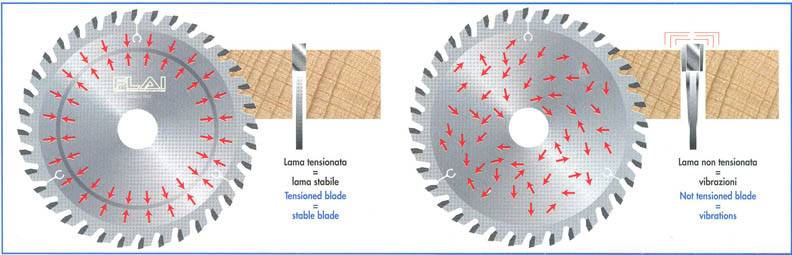

Ленточно-пильная резка

Редкая выставка по металлообработке обходится без показа ленточно-пильного станка новой разработки. Такая популярность обусловлена невысокой стоимостью оборудования, простотой в обслуживании и приемлемой производительностью. В качестве режущего инструмента используется ленточная пила, натянутая на шкивах.

Средняя скорость резки ленточно-пильного станка (ЛПС) превышает 100 мм/мин. Современные модели оснащаются электроникой и широким спектром дополнительного оборудования, которое позволяет легко приспособить станок к технологической линии производства.

При резке на ЛПС обеспечивается точное соответствие заданным параметрам, а место распила практически не нуждается в дополнительной обработке (за исключением производства высокоточных изделий или изделий с гладкой поверхностью). Станок неприхотлив к виду обрабатываемого материала – режет абсолютно все, а ширина реза составляет всего 1,5 мм.

Если при определении скорости резания и подачи нет возможности воспользоваться рекомендациями производителя, то выяснить оптимальные значения можно по стружке: толстая с голубым отливом стружка – показатель слишком высокой скорости подачи, пылеобразная стружка – слишком низкой. При оптимальном режиме стружка слабо вьющаяся.

Одно из важнейших условий при работе на ленточно-пильных автоматах – точный выбор шага зубьев режущего полотна. Подобрать шаг полотна, который соответствует сечению распиливаемого профиля, помогут специальные таблицы. Не меньшее значение имеют скорость подачи и скорость резки.

Одно из главных преимуществ ЛПС – возможность резки под углом. Однако, как и в предыдущем случае, на ЛПС невозможно получить фигурный рез, а размеры заготовок ограничены возможностями станка.

Приступаем к работе

5 атмосфер, газовый — 0,5 После этого нужно взять пропановый резак и слегка приоткрыть пропан, а затем поджечь его. Сопло резака нужно расположить таким образом, чтобы оно упиралось в металл, после чего нужно не спеша открыть регулирующий кислород. Далее следует настроить эти вентили один за другим, тем самым будет обеспечена требуемая сила подачи пламени. Во время подобной настройки нужно последовательно открывать газ, кислород, газ, кислород.

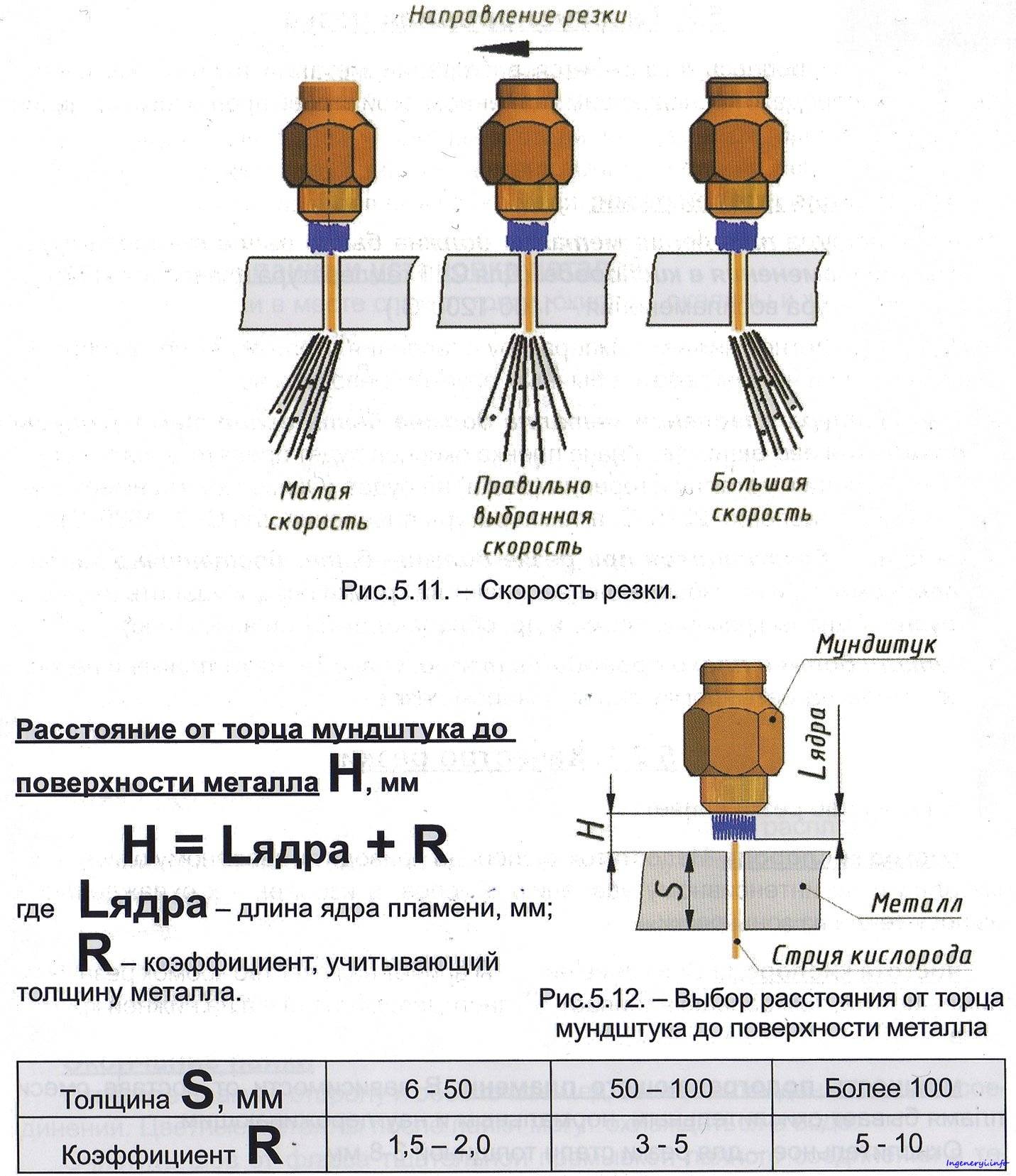

При выборе силы пламени необходимо ориентироваться на толщину металла. С увеличением толщины листа придется увеличить силу пламени, что приведет к повышению расхода кислорода и пропана. После настройки силы пламени можно приступать к резке металла. Сопло необходимо держать по отношению к краю металла таким образом, чтобы оно было удалено от разрезаемого предмета на расстоянии 5 мм, а само оно должно располагаться под углом 90 градусов. В некоторых случаях может понадобиться прорезать лист или изделие в центре. В этом случае за стартовую точку выбирают то место, от которого пойдет разрез.

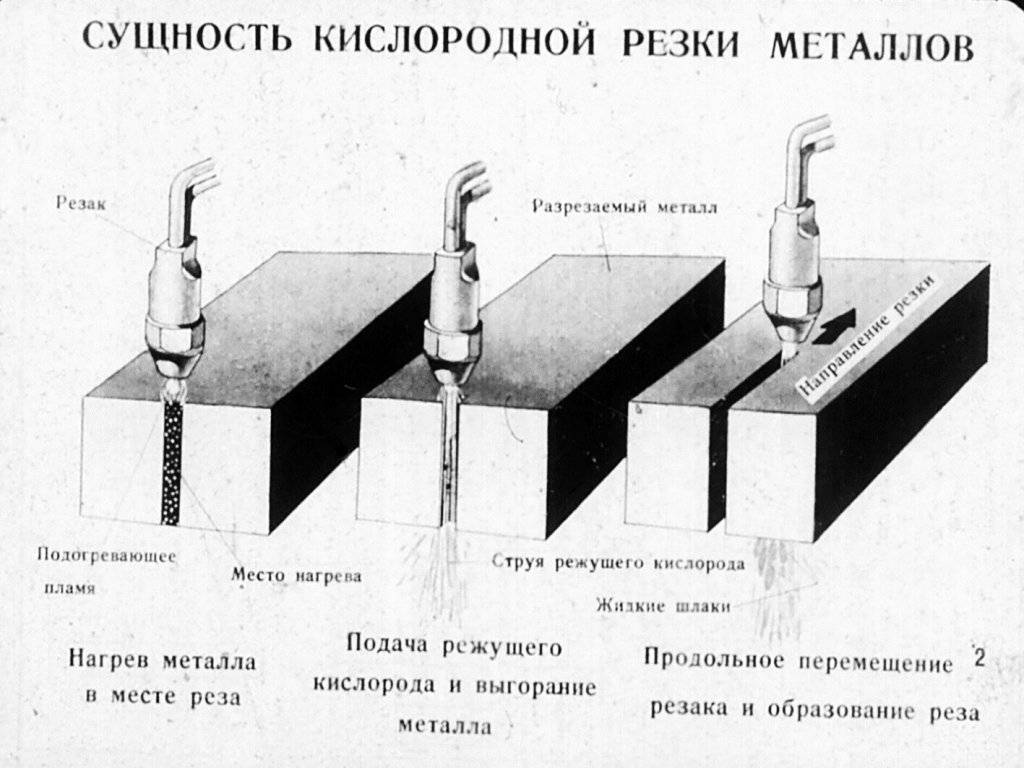

Суть процедуры сводится к разогреву верхней кромки до температуры 1000-1300 градусов Цельсия. Точная температура определяется с учетом металла. На практике подобная работа будет иметь вид, когда поверхность как будто «намокает». На сам разогрев потребуется не более 10 секунд. Дождавшись воспламенения металла, нужно открыть вентиль режущего кислорода, после чего начнет поступать мощная узконаправленная струя.

Особенности резки

исключите риск обратного удара

Сперва его выдерживают величиной 90 градусов, после чего необходимо создать незначительное отклонение на 5-6 градусов в направлении, которое противоположно движению резака. Если приходится иметь дело с металлом, толщина которого составляет более 95 мм, то разрешается увеличить отклонение до 70 градусов. После того как прорез в металле достигнет 15-20 мм, угол наклона начинают увеличивать до 20-30 градусов.

Деформация материала при резке газом

Термические деформации часто сопутствуют технологическим операциям, связанным с нагревом заготовок до высоких температур. Чаще всего встречается изгиб и коробление.

Для снятия внутренних напряжений, возникших поле газокислородной резки, и восстановления формы деталей, применяют следующие приемы:

- термообработка методом отпуска или отжига;

- правка на правильных вальцах;

- прочное крепление проката перед раскроем и до полного остывания;

- повышенная скорость резания.

Кроме изменения формы, неравномерный нагрев может привести и изменению механических свойств заготовки. Их восстанавливают термообработкой.

Технология резки металла газом

Сущность процесса кислородной резки заключается в следующем. Нагреватель разогревает металл в среднем до температуры в 1100 градусов С. Затем в рабочую зону подается струя кислорода. Поток, соприкасаясь с нагретым металлом, воспламеняется. Горящая струя легко разрезает металлический лист, при условии постоянной и стабильной подачи газа.

Таким образом, операция резки выполняется за счет сгорания материала в струе газа. Основным модулем инструмента газовой резки является резак. Он обеспечивает точную дозировку смешивание газов или паров жидкого топлива с кислородными массами в газовоздушную смесь. Также резак обеспечивает воспламенение получаемой смеси, и отдельную подачу кислорода к рабочему месту.

Резка газом относится к термическим способам обработки металла. Ее преимущества в том, что можно работать с материалом любой толщины, причем с высокой производительностью. Объемы ежедневной выработки сварщика может измеряться тоннами. Специалисты отмечают достоинства данной технологии в том, что газоплазменная резка полностью автономна и не зависит от наличия/отсутствия источников питания. Поскольку сварщик нередко должен вести работы в полевых условиях или у него нет возможности подключиться к источнику питания на конкретном объекте.

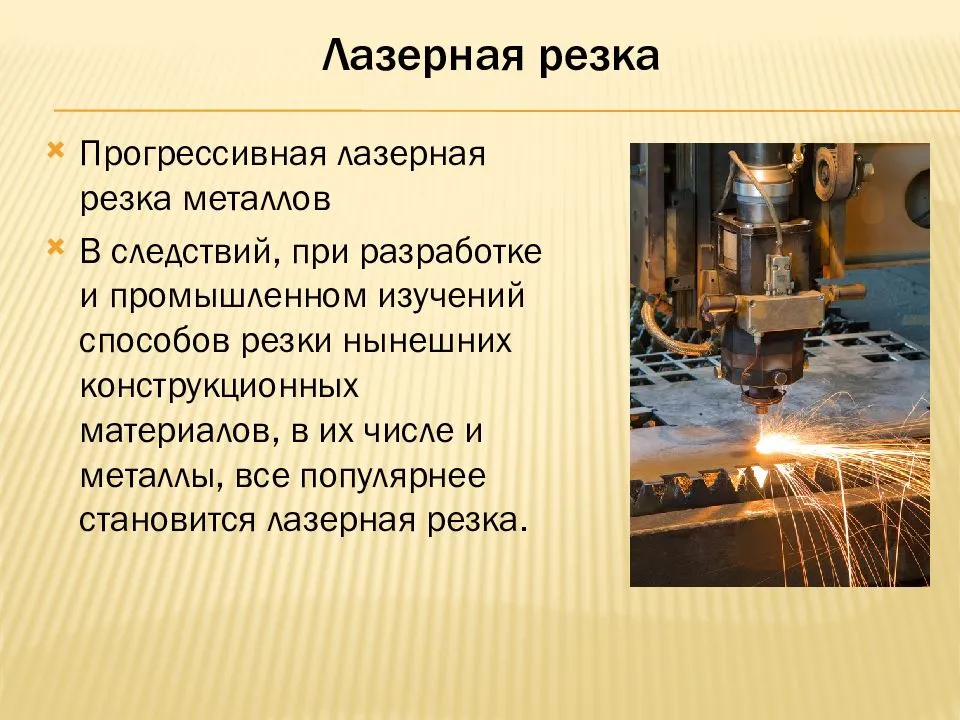

Нюансы резки по металлу

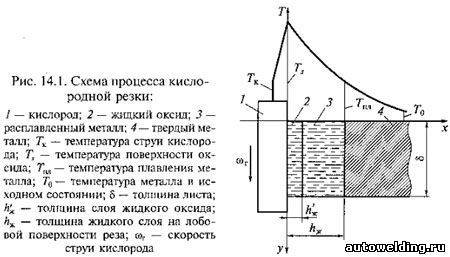

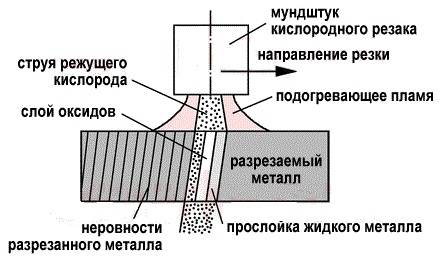

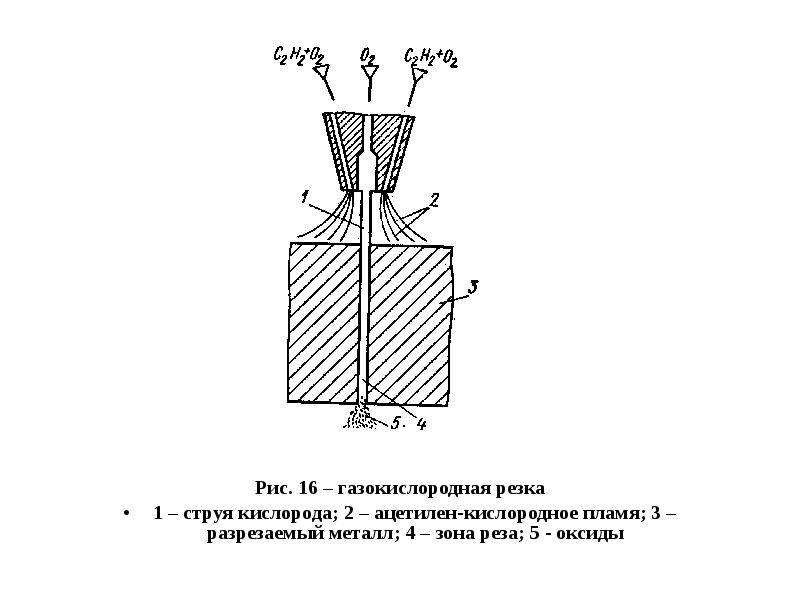

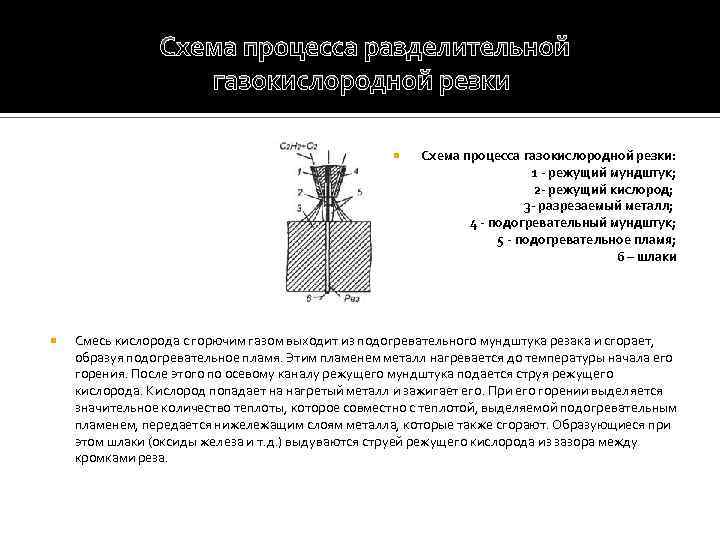

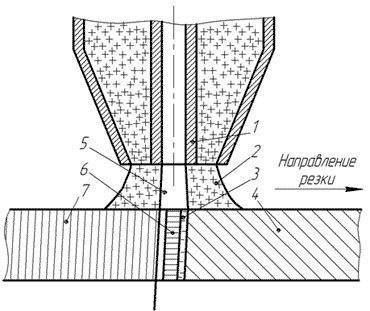

Схема процесса разделительной газокислородной резки.

Резать метал нужно с правильной скоростью. Определить оптимальную скорость можно визуально по тому, как разлетаются искры. Поток искр при верной скорости вылетает под углом примерно 88-90° к разрезаемой поверхности. Если поток искр полетел в сторону, противоположную движению резака, это означает, что скорость резки слишком мала. Если же угол потока искр меньше 85°, это сигнализирует о превышении скорости.

При работе всегда необходимо ориентироваться на то, какой толщины металл. Если свыше 60 мм, лучше расположите листы под наклоном, чтобы обеспечить сток шлаков, и выполните работу наиболее точно.

Резка толстого металла имеет свои особенности. Перемещать резак раньше, чем металл будет разрезан на всю толщину, нельзя. К концу процесса резки необходимо плавно уменьшить скорость продвижения и сделать угол наклона резака больше на 10-15°. Останавливаться в процессе резки не рекомендуется. Если же работа по какой-то причине была прервана, не продолжайте резать с той точки, на которой остановились. Необходимо заново начать резать и только в новом месте.

Завершив резку, сначала перекрываем режущий кислород, затем отключаем регулирующий кислород, в последнюю очередь отключаем пропан.

Сущность процесса резки металлов кислородом.

Процесс разрезания металлоизделий кислородом представляет собой интенсивное окисление металла до жидкого состояния и последующего удаления расплавленной части струей газа (кислорода).

Процесс резки начинается с того, что поверхность разрезаемого изделия нагревается до такой температуры, при которой металл начинает воспламеняться в кислороде. Температура для разных материалов варьируется в диапазоне 1050-1200 градусов Цельсия. Когда такая температура достигается, подается кислород, в итоге металл начинает гореть (не плавиться). Нагрев металла осуществляется газокислородным пламенем, который получают с помощью специальных горючих газов. При таком способе резки обычно используют пропан, ацетилен, природный и прочие газы, а также пары керосина или бензина.

Заметим, что сначала нагревают небольшой участок изделия, а потом только подают струю кислорода и начинают перемещать резак. Таким образом, образовавшийся в верхней части расплав, перемещаясь, расплавляет металл по всей глубине.

Что касается количества используемого для этих целей кислорода, отметим, что килограмм железа требует для разрезания порядка 0,29-0,38 м3 газа. Но это в теории. На практике это значение может быть выше, так как газ требуется для того, чтобы выдуть жидкий металл из реза, кроме того происходит утечка кислорода в окружающую среду.

Заметим, что для разрезания металла всегда используется только технический кислород, чистота которого составляет порядка 98,8-99,7 процентов. Чем ниже процент чистоты кислорода, тем большее его расходуется во время разрезания металла. Кстати, увеличивается и время, необходимое для осуществления данного процесса. Специалисты не рекомендуют использовать кислород с чистотой ниже 98 процентов, так как качество реза будет недостаточно высоким, к тому же образованный таким способом шлак будет сложно удалить.

Отметим, что кислородной резки могут подвергаться не все металлы. Обычно таким способом разрезают железо, титан, марганец и пр. Другие виды возможно резать при использовании дополнительных материалов.

Гидроабразивная резка металла

Представляет собой эффективный способ раскроя металла с помощью струи воды и добавлением абразивного материала диаметром до 1 мм и давлением до 5000 Атм. Для ускорения процесса обработки материала в воду добавляют абразивные частички (чаще всего гранитный песок). Разрушение металла происходит на молекулярном уровне.

Главными плюсами гидроабразивной резки являются:

- возможность обработки стальных листов до 300 мм;

- отсутствие термического воздействия на обрабатываемый материал;

- пожарная безопасность процесса;

- получение деталей сложных форм без погрешностей;

- отсутствие деформации и изменения химических и физических свойств материала.

Среди минусов важно выделить следующие:

- гидроабразивная резка не применяется для раскроя материала, который подвержен коррозии;

- Недостаточно высокая скорость реза тонколистовой стали;

- Высокая стоимость абразива (расходный материал);

- быстрый износ расходных материалов и частей оборудования.

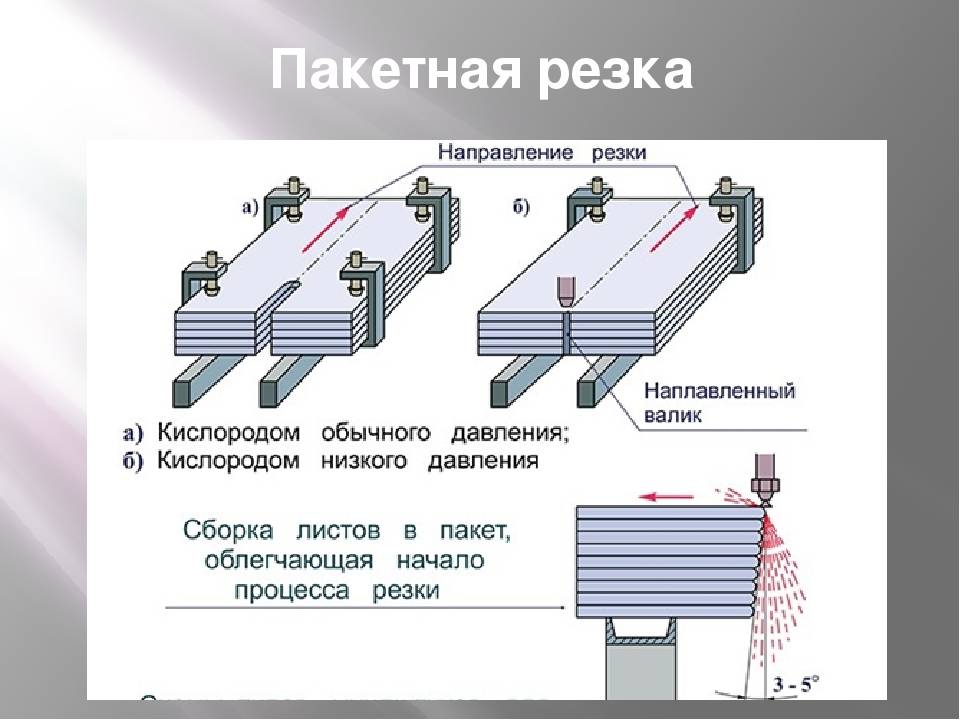

Виды резки металла газом

Например, если есть возможность подключения к сети, то можно воспользоваться кислородно электрической дуговой резкой, или при работе с низкоуглеродистыми сталями лучше использовать газовоздушную смесь с пропаном. Наиболее востребованы на практике следующие методы:

- Резка пропаном. Резка металла пропаном и кислородом один из наиболее популярных способов работы, но она имеет некоторые ограничения. Операция выполнима для титановых сплавов, низкоуглеродистых и низколегированных сталей.Если содержание углерода или легирующего компонента в материале превышает 1%, необходимо искать другие способы кислородной эффективной резки металла. Этот метод предусматривает использование и других газов: метан, ацетилен, пропан и некоторые другие.

- Воздушно-дуговая резка. Кислородно электрическая дуговая резка является весьма эффективным методом. Металл расплавляется с помощью электрической дуги, а удаление остатков выполняет воздушная струя.Кислородно электрическая дуговая резка предполагает подачу газа непосредственно вдоль электрода. Недостатком данного способа являются неглубокие резы. Зато их ширина при выполнении работы кислородно электрической дуговой сварки может быть любая.

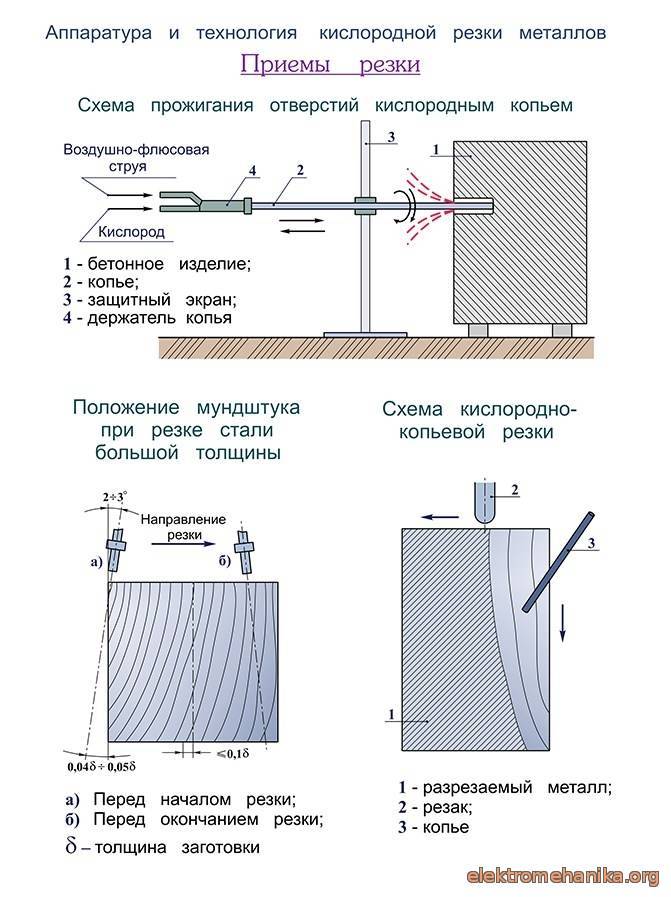

- Кислородно-флюсовая резка. Особенностью кислородно флюсовой металлической резки является подача в рабочую зону дополнительного компонента. Это флюс, имеющий порошкообразную форму.Этот компонент обеспечивает большую податливость материала во время проведения кислородно флюсовой металлической резки.Метод используется для разрезания материалов, образующих твердоплавкие окислы. Использование метода кислородно флюсовой металлической резки позволяет создать дополнительный тепловой эффект. Так режущая струя выполняет операцию эффективно. Кислородно флюсовая металлическая резка применима для чугуна, легированных сталей, алюминия, меди и медных сплавов, зашлакованных металлов и железобетона.

- Копьевая резка. Кислородно копьевая металлическая резка используется для разделки габаритных массивов стали, технологических производственных отходов и аварийных скрапов.Ее особенность в том, что скорость выполнения операции значительно увеличивается.Технология кислородной резки в этом случае заключается в использовании высокоэнергетичной струи, что снижает расход стальных копьев. Высокая скорость обеспечивается за счет полного и более быстрого сгорания металла.

Оборудование для кислородной резки

Поскольку для работы часто используют ацетилен, то в качестве оборудования для кислородной резки нередко берут установки для ацетиленовой сварки. Вместо сварочных горелок там применяются газовые резаки. Наиболее распространенный вариант — резак инжекторного типа.

По своей конструкции резаки существенно отличаются от горелок. Они имеют дополнительные трубки, через которые подается режущий кислород, и наконечники с мелкими отверстиями для смеси газов. Центральное отверстие предусмотрено для подачи режущего кислорода.

Рисунок 4 — Схема установки для кислородной резки

Принцип работы машины для кислородной резки:

- заготовка располагается горизонтально, вентили резака закрыты;

- открывается кислородный вентиль, а после — вентиль горючего газа;

- смесь воспламеняется и регулируется по мощности;

- металл нагревается по площади реза;

- открывается вентиль с режущим кислородом, активирующим горение при достижении разогретого металла;

- в процессе появляются окислы, они удаляются струей кислорода;

- при окончании работы сначала закрывают вентиль режущего кислорода, потом горючего газа, в завершении — горелки.

Основной инструмент комплекта кислородной резки — резак. Существуют классификации этих элементов:

- по виду горючего газа (резаки для жидких горючих смесей, ацетилена, газов-заменителей);

- степени автоматизации (ручные, машинные);

- назначению (специальные и универсальные);

- смешиванию газов (безинжекторные и инжекторные);

- мощности пламени (большая, средняя, малая).

Преимущества и недостатки технологии

Газокислородная резка обладает целым рядом достоинств, делающим эту технологию экономически эффективной, а в ряде случаев — и просто незаменимой:

- Большая толщина разрезаемого материала.

- Выполнение разрезов любой сложности, в том числе многоступенчатых.

- Кроме сквозного реза, возможен рез на определенную глубину, что позволяет проводить фасонную обработку поверхности.

- Низкая себестоимость операции при достаточном качестве поверхности реза.

- Высокая производительность.

- Высокая мобильность делает метод незаменимым при демонтаже сложных промышленных конструкций и корпусов судов, а также при работе в труднодоступных местах.

Как и любой реально существующей технологии, есть у нее и минусы:

Требует высокой квалификации и продолжительного набора опыта оператором резака. Начинающим доступны только самые простые операции типа прямого реза тонкого листа.

Пожароопасность и взрывоопасность. Метод требует проведения ряда подготовительных операций для обеспечения безопасных условий работы и тщательного соблюдения требований безопасности в ходе ее выполнения.

Невысокая точность раскроя, особенно при ручном резании. Как правило, необходима дополнительная механическая обработка заготовок для приведения размеров и формы в соответствие с чертежом.

Температурное воздействие на материал может привести к деформациям — короблению, кручению и пр

Это не так важно при демонтаже, но привносит дополнительный риск при раскрое листов.

Стационарные автоматизированные установки плазменной резки металла позволяют побороть большинство недостатков, но лишают процесс мобильности.

Качество резки

Качество газокислородной резки является весьма важным фактором и слабым местом технологии. Чтобы его обеспечить, необходимо контролировать следующие параметры:

- Подача кислорода. Необходимо точно выдерживать этот параметр. Недостаточная подача вызывает неполно окисление разрезаемого материала и накапливанию оксидом в рабочей зоне Переизбыток же охлаждает рабочую зону и выносит из нее тепло, приводя к нестабильности реакции горения.

- Чистота промышленного газа. Применение загрязненного кислорода приводит к скоплению шлаковых масс на нижней стороне разреза, снижению скорости резания и повышенному расходу газа.

- Мощность факела подогрева. Исходя из состава газовой смеси, различают три типа пламени. Окислительное применяется для работы с листом в 3-9 мм. Обычное — для заготовок от 10 до 100 мм. Для более толстого материала используют т.н. науглероживающее пламя подогрева.

- Длина факела. Факел должен быть длиннее, чем толщина детали. Это позволит эффективно выносить продукты горения за пределы рабочей зоны.

Качество резки металла

Опытный мастер должен быть способным одновременно контролировать все указанные параметры.

Технология резки газом

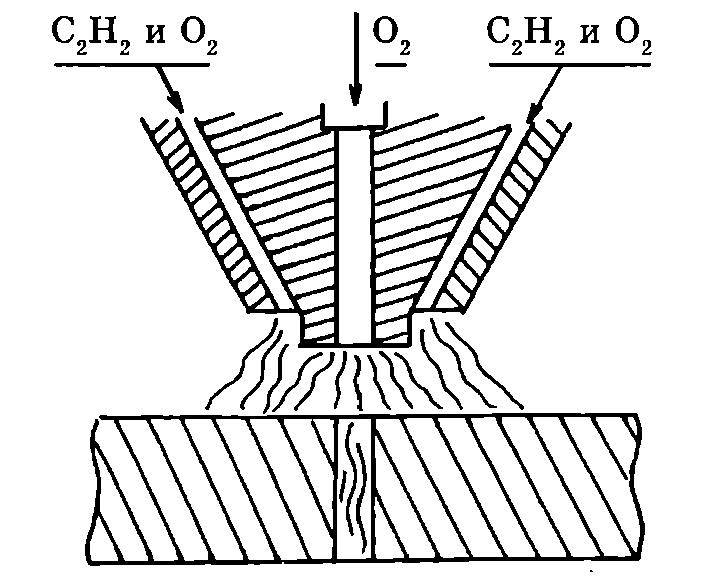

Современная технология газовой резки металла несколько отличается от той, которая описана выше. К примеру, для работы с «легкими металлами» температуры в 1000 градусов за Цельсием и выше могут попросту разрушить металл, с которым вы работаете (расплавить и испарить).

В этих случаях сама резка производится с одновременным подогревом. Наконечник газового резака имеет форму пирамиды с 3 соплами.

Через два боковых подается подогревающая смесь, ну а по центру монтируется тонкое сопло для подачи кислорода под высоким давлением.

Технология кислородной резки

В современных резаках, кислород подается под давлением в 12 атмосфер! Проще говоря – под струей воздуха можно повредить даже кожу (имеется в виду не зажженная струя).

Флюс, который образовывается при такой резке, либо выбрасывается подогревающем пламенем в стороны, либо прожигается непосредственно через весь металл (если выполняется сквозная резка).

Не забывайте, что резка металла газом имеет большое преимущество перед электрической. Какое?

Но учитывайте, что резка металла кислородом не подразумевает использовать металлы, которые плавятся при температуре ниже 600 градусов за Цельсием. В этом случае будет выполняться простое удаление верхнего слоя металла, а не его резка.

Вот в таких случаях рекомендуется использовать так называемые мобильные нагреватели – обычные баллончики со сжатым газом и соплом на конце трубки.

Стандартная технология кислородной резки металла подразумевает использовать направляющий резак, которым управляет оператор. Подача газа регулируется при помощи двух вентилей (в некоторых моделях – одним общим).

Газовый резак

Сама рукоятка резака имеет две трубки, которые как раз и встраиваются в ручку. Первая рукоятка подает топливо для нагревателя, вторая (как правило — центральная) – подает кислород. То есть, к главному соплу подводятся аж 3 трубки!

Какой расход газа при резке металла? Это зависит от температуры, до которой разогревается сам металл при работе.

В стандартном резаке Р1-01 за один час работы в среднем расходуется порядка 10 кубических метров кислорода и 0,7 кубических метров ацетилена (при использовании пропана – 1 метр кубический топлива).

Видео:

А вот в резаке Р2-01 расход значительно больше – 21 м3 кислорода и 1,2 – ацетилена! Расход подогревателя зависит от температуры нагрева и плоскости, которая разрезается.

В «старших» резаках также используется так называемое направление сопел, которое т.акже частично влияет на расход (чем ближе к струе кислорода, тем приходится подавать большую струю).

Как работать газовым резаком: алгоритм выполнения операции

Следующие этапы выглядят так:

поджигание. Для этого на слегка (примерно на четверть оборота) откройте вентиль подогревающего кислорода, а затем на один оборот вентиль подогревающего газа. Поднесите зажигалку к резаку и подожгите горючую смесь

Обратите внимание на пламя: оно должно иметь резко очерченное ядро.;

регулировка длины пламени. Ее осуществляют посредством регулировки вентиля подачи газа

Таким образом пламя можно увеличить до 25 см. Обратите внимание: если оно прыгает или отрывается от мундштука, то с горючим газом вы перестарались;

открывание вентиля подогревающего кислорода. Делать это необходимо постепенно. В процессе пламя изменит цвет на голубой. Подача кислорода должна осуществляться до тех пор, пока внутреннее пламя не станет немного длиннее, чем толщина обрабатываемой стали. Следите за его стабильностью: при появлении сопения, неустойчивости уменьшайте подачу кислорода;

разогрев участка металла. Для этого поднесите и удерживайте кончик огня к стали на расстоянии приблизительно в 1 см;

выдувание металла кислородом. Плавно нажмите рычаг или вентиль режущего кислорода,после чего можно увеличить давление и резать сталь. При необходимости добавьте режущий кислород.

Когда процесс резки начнется, аккуратно перемещайте резак в соответствии с намеченной линией. Если вы все делаете правильно, шлак и искры будут выдуваться. Когда этого не происходит, необходимо снизить скорость или позаботиться о лучшем прогревании металла. Продолжайте процедуру, пока не отрежете все, что нужно.

После окончания процесса резки изделию необходимо дать остыть. Если вы располагаете достаточным количеством времени, оставьте его для охлаждения естественным образом. Ускорить процесс охлаждения можно окунанием в емкость с холодной водой.

Последний шаг – удалить со среза шлак и зашлифовать его (при необходимости).

Это все советы по поводу того, как резать газовым резаком. Всегда помните о технике безопасности и подходящей экипировке, перемещайте баллоны только вертикально и следите за чистотой мундштука, своевременно заменяйте его.

Основные сведения

Резка металла автогеном

Резка металла автогеном

Наиболее распространенный способ для осуществления резки металла сегодня – автогенный, его еще называют газовый или кислородный. Его суть сводится к тому, что под воздействием пламени газа, металл нагревается и начинает плавиться, а под воздействием струи кислорода происходит его сгорание, делая узкий паз.

Кислородно-флюсовая копьевая резка

В качестве подогревателя используют ацетилен, пропан-бутан, природный, коксовый газ.

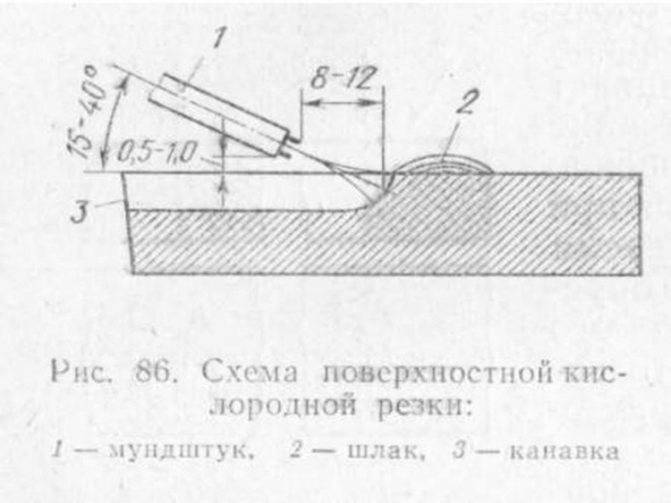

Резка металла может классифицироваться в зависимости от необходимого конечного результата:

- поверхностная;

- разделительная;

- резка копьем.

Поверхностная газовая резка применяется в случаях, когда необходимо удаление слоев металла, чтобы образовались шлицы, канавки и другие конструктивные элементы.

Разделительный вид предусматривает выполнения сквозного реза, для получения необходимого количества металлических элементов, частей. Прожиг металла для получения глубоких или сквозных отверстий называется резкой копьем.

Виды газовой резки

Классификация разделяет резку газом на различные типы, в зависимости от особенностей технологии. Наиболее распространены:

- Кислородно-пропановая (метановая, бутановая, ацетиленовая и т. д.). Применяется, если содержание кислорода или легирующих добавок не превышает 1%.

- Кислородно-флюсовая. Применяется для тех типов металла и стальных сплавов, для которых неэффективна обычная пропановая технология (высоколегированных, высокоуглеродистых сталей, чугуна и тому подобных). При использовании данного способа к месту разреза подается не только чистый кислород, но и флюс – специальный порошок. Он имеет тройное действие.

- Термическое: повышает температуру в области обработки, благодаря чему снижается процент образования тугоплавких окислов.

- Абразивное: несгоревшие частицы порошка очищают кромки среза от тугоплавких окислов ударным воздействием.

- Химическое: вступает в реакцию с тугоплавкими окислами, преобразуя их в текучее состояние, после чего они легко удаляются из среза струей кислорода.

- Копьевая. Данная технология используется для прожигания отверстий в стали или разрезании металла большой толщины. При этом способе кислород к месту разреза подается через стальную трубку, иногда для повышения температуры в точке приложения в трубку дополнительно вводится низкоуглеродистый прут, проволока или вместе с кислородом подается железный порошок. Копье прижимается к нужной точке и температура на его конце достигает в среднем 2000°C. Это позволяет прожечь даже сталь, образующую тугоплавкие окислы.

- Воздушно-дуговая. Данный способ предполагает сгорание стали под воздействием электрической дуги, а выдувание шлаков – струей воздуха.

Нюансы резки по металлу

Схема процесса разделительной газокислородной резки.

Схема процесса разделительной газокислородной резки.

Резать метал нужно с правильной скоростью. Определить оптимальную скорость можно визуально по тому, как разлетаются искры. Поток искр при верной скорости вылетает под углом примерно 88-90° к разрезаемой поверхности. Если поток искр полетел в сторону, противоположную движению резака, это означает, что скорость резки слишком мала. Если же угол потока искр меньше 85°, это сигнализирует о превышении скорости.

При работе всегда необходимо ориентироваться на то, какой толщины металл. Если свыше 60 мм, лучше расположите листы под наклоном, чтобы обеспечить сток шлаков, и выполните работу наиболее точно.

Резка толстого металла имеет свои особенности. Перемещать резак раньше, чем металл будет разрезан на всю толщину, нельзя. К концу процесса резки необходимо плавно уменьшить скорость продвижения и сделать угол наклона резака больше на 10-15°. Останавливаться в процессе резки не рекомендуется. Если же работа по какой-то причине была прервана, не продолжайте резать с той точки, на которой остановились. Необходимо заново начать резать и только в новом месте.

Завершив резку, сначала перекрываем режущий кислород, затем отключаем регулирующий кислород, в последнюю очередь отключаем пропан.