Виды и состав смесей

К формовочным смесям для литья предъявляются следующие требования:

- механическая прочность;

- теплопроводность;

- газовая проницаемость;

- огнестойкость;

- теплоемкость.

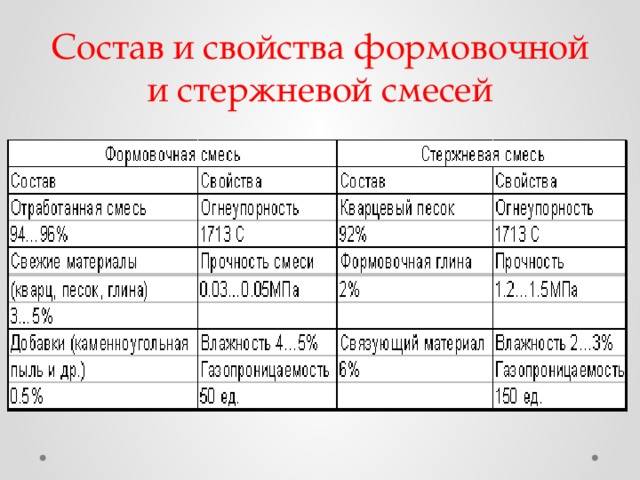

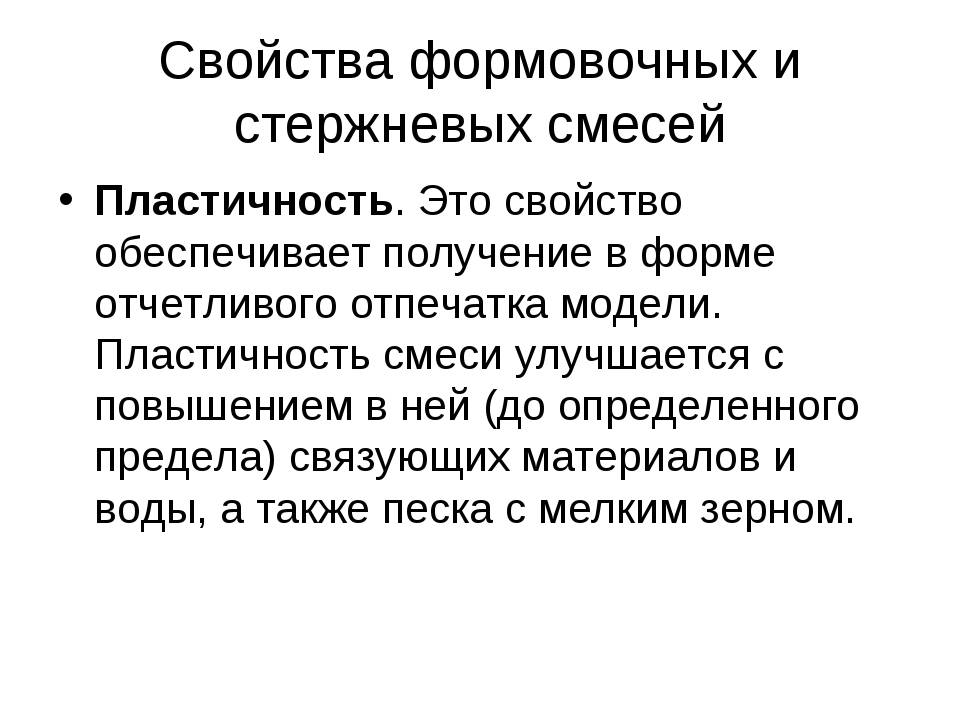

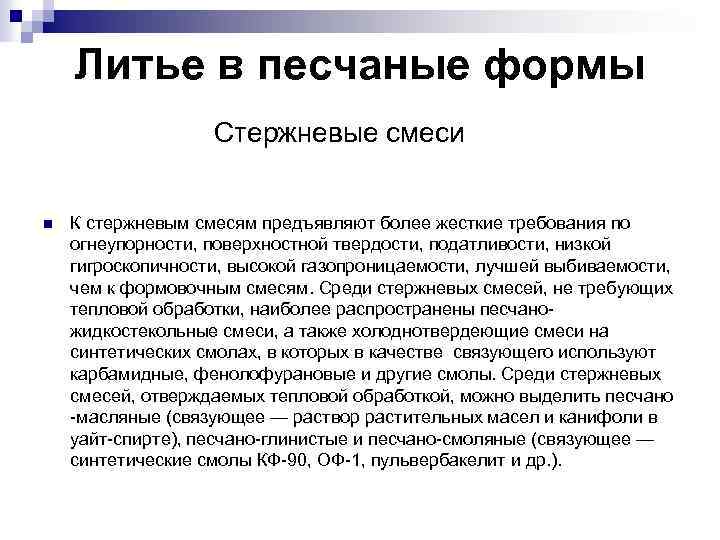

Формовочные и стержневые смеси обладают одинаковыми свойствами. Но к стержням предъявляются более высокие требования, потому что на него расплавленный металл оказывает более сильное давление.

Состав различных смесей

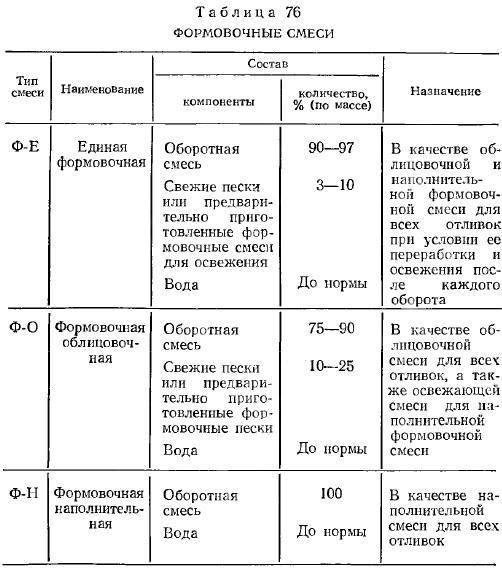

Формовочные смеси делятся на три типа:

- единые;

- облицовочные;

- наполнительные.

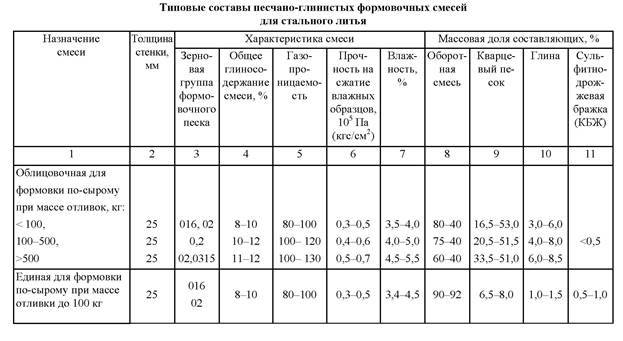

Единая смесь предназначается для наполнения всего объема литейной формы. В полном объеме используется при машинной формовке при выпуске отливок в большом количестве. Для ее приготовления используется большой объем еще неиспользовавшихся материалов.

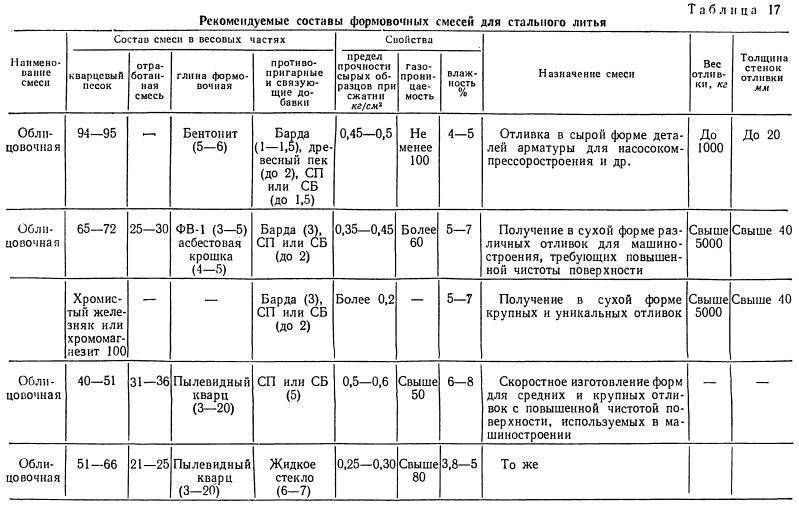

Облицовочная смесь предназначена для получения слоя формы, контактирующего непосредственно с расплавом. Его толщина зависит от типа смеси и тяжести отливки и составляет 20-100 мм. Для того чтобы дополнить оставшийся объем используется наполнительная смесь.

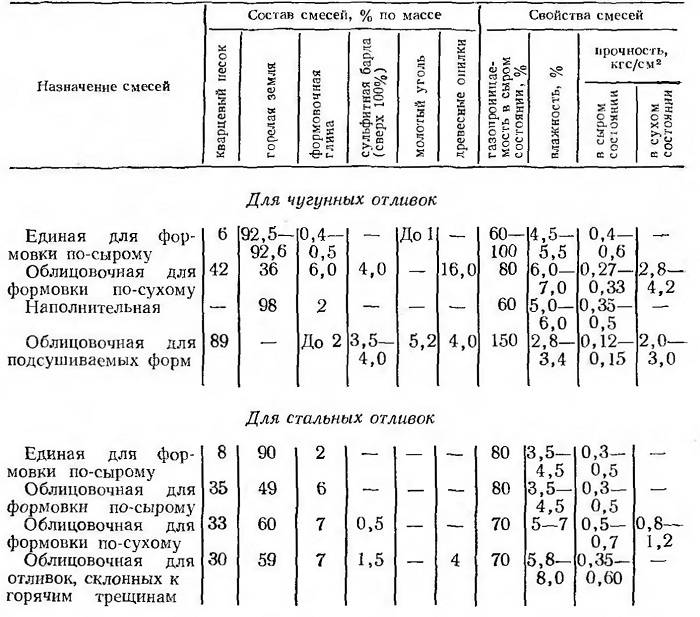

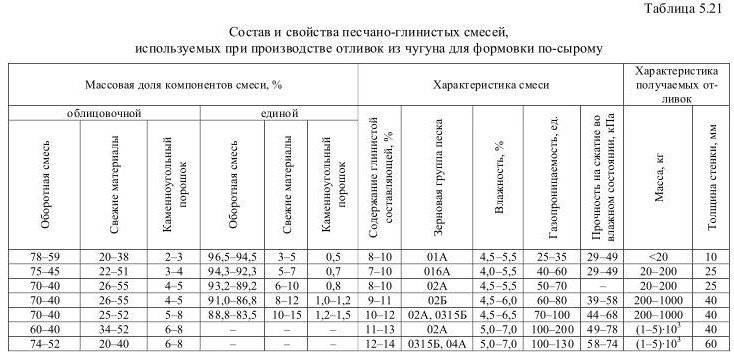

Состав формовочной смеси напрямую зависит от формы и метода ее изготовления. Формирование песчано-глинистых форм происходит двумя способами, в результате которых получаются сухие и сырые формы. Для их податливости при формировании в смесь вводятся сгорающие наполнители – торф или древесные опилки. В состав подсушиваемых форм кроме глины и песка закладываются крепитель, измельченный асбест и барда.

Кроме них используются:

- быстро отверждающиеся;

- самостоятельно отверждающиеся;

- твердеющие при химическом преобразовании;

- жидкостекольные составы.

В быстро отверждающихся смесях связкой выступает жидкое стекло. Если для сушки жидкого стекла необходима теплая продувка, то в данном случае отвердение происходит за счет феррохромового шлака.

Классификация формовочных смесей

Самостоятельно отверждающиеся составы в первоначальном состоянии жидкие. Затем в них вводятся ПАВ и песочный наполнитель. Такой состав сохраняет текучесть не более 10 минут. Поэтому они приготавливаются на формовочных участках.

Химически отверждающиеся смеси имеют малый срок жизни. В следствие чего в смесь добавляется едкий натр.

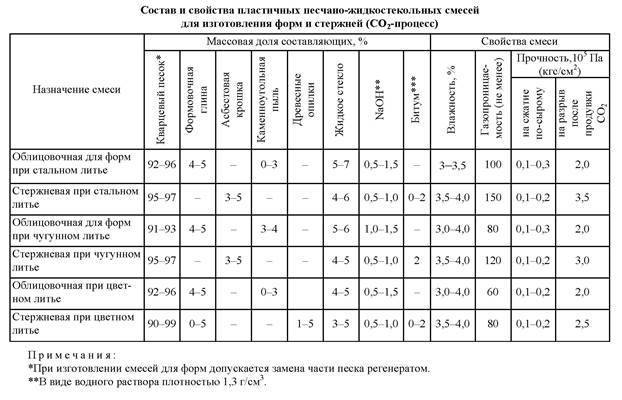

Жидкостекольные разновидности после формирования подвергаются сушке продуванием углекислым газом. В процессе сушки протекают химические реакции: образование кремниевой кислоты и углекислого натрия.

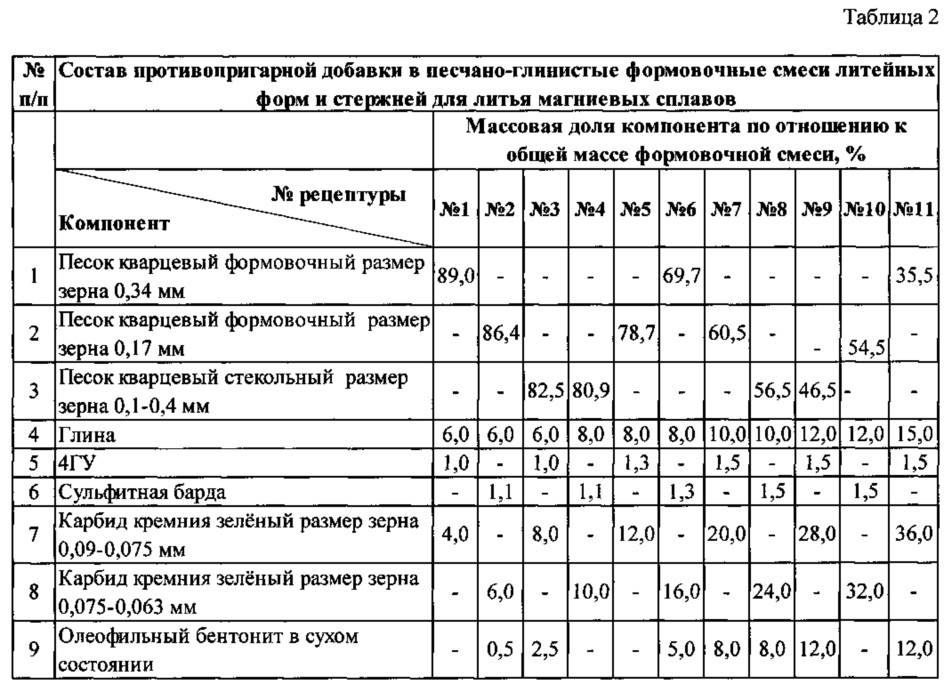

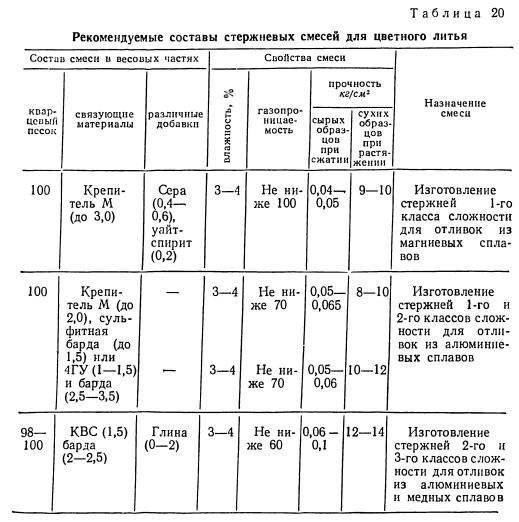

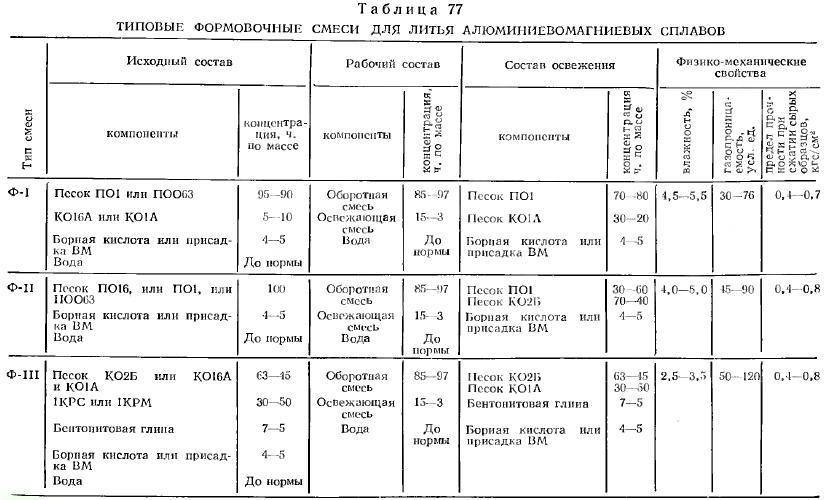

Температура плавления цветных металлов значительно ниже, чем у сталей и чугунов. Из-за чего формовочные смеси имеют меньшую огнеупорность. Для литья бронзы и медных сплавов формовочные составы готовят при использовании глинистого песка П класса. Такие наполнители как борная кислота, серный цвет или фтористая присадка используются для литья алюминия. Они препятствуют активному окислению расплава.

Разновидности сплавов

Бронза включает в свою основу медь и легирующие добавки (бериллий, свинец, алюминий, кремний и олово). Во всех ее сплавах присутствуют и такие компоненты как цинк, фосфор и пр. Помимо бронзы современная промышленная индустрия занимается изготовление и иных сплавов из меди — константан, копель, нейзильбер, мельхиор, латунь и т. д.

Количество и тип легирующих компонентов в составе бронзового сплава определяет его химические и физические характеристики, а также расцветку материала.

Марки сплавов бронзы, температура плавления которых лежит в пределах от 930 до 1140 градусов Цельсия, имеют свою маркировку. По химическому составу сплавы на основе бронзы классифицируются на:

Сочетать олово с медью для получения бронзы люди научились очень давно. Олово делает материал крепче, а также уменьшает его температурные показатели плавления. Ярким примером данной разновидности сплава считается колокольная бронза. В ней содержится двадцать процентов олова и восемьдесят процентов меди. Однако изделия, сделанные на основе колокольной бронзы, характеризуются высокой хрупостью.

Читать также: Схема сварочного аппарата переменного тока

Бронзы безоловянного типа, как видно из названия, не имеют олова в составе. Такие сплавы сегодня выделены в отдельные категории бронз:

- Бериллиевые — наиболее крепкие, многими характеристиками превосходят сталь;

- Кремне-цинковые — обладают повышенной стойкостью к стиранию (преимуществом таких бронз данной группы считается и то, что будучи расплавленными они имеют высокую текучесть);

- На основе алюминия и меди — отличаются высокой антикоррозийной защитой и прекрасными антифрикционными качествами.

В настоящее время наибольшее распространение имеют бронзы, в состав которых добавлено олово. Для целей маркировки материала независимо от состава применяется обозначение «Бр», после которого указаны используемые добавки и их содержание в материале. Для примера можно произвести расшифровку бронзы «БР ОЦСНЗ-7−4−2-. В этом оловянном сплаве содержится олово, цинк, свинец и никель. Цифры обозначают их процентное содержание в бронзе. Состав любой марки бронзы может содержать и иные элементы, имеющие следующие обозначения:

- А — алюминиевые сплавы;

- Б — сплавы на основе бериллия;

- Ж — обыкновенное железо;

- К — кремниевый элемент;

- Мц — обычный марганец;

- Ф — фосфор.

§ 1. Формовочные пески и глины

Формовочные пески – это осадочные горные породы, образовавшиеся в результате отложения минералов и выветривания осадков. Пески обычно носят название карьера, в котором их добывают, например, Люберецком, Гусаровском, Кичигинском и др. Добывают пески открытым способом. Если пески содержат примеси или имеют неоднородный зерновой состав, то в карьерах их обогащают, освобождая от посторонних примесей, а также разделяют на фракции по размерам зерен.

Основной составной частью таких песков являются зерна минерала кварца (SiO2); температура плавления его 1713°С. Кроме зерен кварца песок содержит частицы полевых шпатов, слюды, окислов железа, глинистых и других минералов.

В зависимости от содержания глинистой составляющей пески делят на кварцевые и глинистые.

Кварцевыми называют пески, содержащие глинистых составляющих не более 2%. Пески, содержащие более 2% глинистых составляющих, называют глинистыми (табл. 1).

1. Классификация и состав (%) формовочных песков

| Песок | Класс | Глинистая составляющая | SiO2 | Вредные примеси | |

| окислы щелочноземельных металлов | окислы железа | ||||

Обогащенный кварцевый | Об1К Об2К Об3К | 0,2 0,5 1,1 | 98,5 98,0 97,5 | 0,4 0,75 1,0 | 0,2 0,4 0,6 |

Кварцевый | 1К 2К 3К 4К | До 2 | 97 96 94 90 | 1,2 1,5 2,0 – | 0,75 1,0 1,5 – |

Тощий | Т | Св. 2 до 10 | – | – | – |

Полужирный | П | Св. 10 до 20 | – | – | – |

Жирный | Ж | Св. 20 до 30 | – | – | – |

Очень жирный | Ож | Св. 30 до 50 | – | – | – |

Зерновой состав формовочных песков (табл. 2) определяют по навеске 50 г сухого песка, от которого отделена глинистая составляющая. Навеску сухого песка просеивают через набор калиброванных сит с точными размерами ячеек. Песок, оставшийся в наибольшем количестве на трех смежных ситах, называют основной зерновой фракцией.

2. Классификация песков на группы по величине зерен основной фракции

Песок | Группа | Номера сит, на которых остаются зерна основной фракции |

Грубый | 063 | 1; 063; 04 |

Очень крупный | 04 | 063; 04; 0315 |

Крупный | 0315 | 04; 0315; 02 |

Средний | 02 | 0315; 02; 016 |

Мелкий | 016 | 02; 016; 01 |

Очень мелкий | 01 | 016; 01; 0063 |

Тонкий | 0063 | 01; 0063; 005 |

Пылевидный | 005 | 0063; 005; тазик |

При выборе песков следует учитывать характер изготовляемых отливок. Для крупных отливок применяют более крупный песок, который придает смеси повышенную огнеупорность и газопроницаемость. Для мелких отливок используют мелкозернистый песок, обеспечивающий получение более чистой поверхности.

Пески делят на две категории А и Б. К категории А относят пески с большим остатком основной фракции песка на крайнем верхнем сите из трех смежных, к категории Б – пески с большим остатком на крайнем нижнем сите.

При маркировке песка на первом месте ставят обозначения класса, на втором – группы, на третьем – категории. Например, кварцевый песок средней зернистости обозначается 1К02А, 2К02А или 1К02Б, 2К02Б; тощие пески обозначают Т0315А, полужирные и очень жирные пески П025, ОЖ01.

Для улучшения качества поверхности отливки применяют в некоторых случаях формовочные материалы с более повышенной, чем у кварцевых песков, огнеупорностью и высокой химической стойкостью.

К ним относят:

оливины, имеющие формулу химического соединения (Mg, Fe)2[SiO4]. Температура плавления оливиновых песков около 1800°С. Их применяют как составную часть облицовочной смеси для форм крупных стальных и чугунных отливок;

хромистый железняк-минерал, имеющий химический состав, соответствующий формуле Fe Cr2O4. Температура его плавления зависит от количества примесей в основном веществе, но выше температуры плавления кварца. Хромистый железняк в виде зерен размером 1 – 1,5 мм применяют в облицовочных смесях для форм крупных стальных отливок;

циркон ZrSiO4, имеющий высокую температуру плавления (2450°С) и большую, чем у кварца, теплопроводность. Измельченный циркон применяют для приготовления формовочных и стержневых смесей, красок и паст;

шамот (mAl2O3*nSiO2), представляющий собой огнеупорную глину, обожженную до потери пластичности. Шамот используют в смесях для изготовления сухих литейных форм средних и крупных стальных отливок.

Общая характеристика металла

Бронза представляет собой сплав, в состав которого может входит олово, медь и другие компоненты. К сторонним примесям относится цинк, алюминий, бериллий, свинец, никель или кремний. Если говорить о составе, бронзу можно разделить на две группы:

- Оловянные сплавы. Материал может состоять из двух и нескольких компонентов. Олово относится ко второму по процентному содержанию компоненту сплава.

- Безоловянные сплавы. В состав могут входить алюминий, свинец, кремний, свинец или бериллий. Эти компоненты изменяют характеристики сплава.

К характеристикам бронзового сплава относятся:

- Плотность. Этот показатель зависит от содержания олова в составе. Среднее число 9,1 кг/куб. см.

- Температура при которой плавится металл. Изменяется в зависимости от компонентов состава. Диапазон 880–1060 градусов по Цельсию.

- Теплоемкость — 0,385 кДж / (кг*К).

- Электропроводность — 0,176 мкОм*м.

При желании изменить какую-либо из характеристик сплава в его состав добавляется определённое количество сторонних примесей.

Литье алюминия и литье бронзы

Алюминиевое литье — процесс получения алюминиевых изделий способом заливки (литья) расплавленного металла в специальную форму. Такая форма получила название «литейной формы».

Рабочая часть литейной формы представляет собой полость, в которой жидкий металл охлаждается и затвердевает, получая вид конечного изделия. Алюминий обладает важным для литья свойством — жидкотекучестью, то есть способностью принять конфигурацию литейной формы.

Жидкотекучесть зависит от свойств металла: химического состава и структуры. Известно, что хорошими литейными свойствами обладает не чистый металл, а его сплавы.

Известно множество видов литья алюминиевых сплавов, наиболее широкое применение получили:

- литье в землю;

- литье в формы ХТС (литье в песок);

- литье в свободную металлическую форму (кокиль);

- литье под давлением;

- центробежное литье.

Литье в формы ХТС (формы на основе холодно твердеющей смеси) — относительно простой и технологичный способ изготовления отливок. Он позволяет изготавливать отливки со сложной плоскостью разъема формы и поднутрениями на поверхности. Поверхность получается с хорошим качеством, практически не требует дальнейшей обработки. Высокая точность позволяет давать минимальные припуски на механическую обработку, а многие поверхности получать сразу без обработки.

Литье в землю и литье ХТС

Ближайшая альтернатива литья в песчаные формы — литье алюминия в землю с очень низкой ценой за килограмм отливки. Многие заводы успешно применяют эту технологию. Она подходит для грубых заготовок, которые затем полностью обрабатываются (или когда качество не имеет значения).

Обработка при литье в землю стоит дорого: припуски даются не менее 5мм (бывает до 40мм), обрабатываются практически все поверхности детали. Внедренная в металл смесь портит инструмент, в ходе обработки часто вскрываются поры и раковины.

Иногда наполовину обработанную деталь приходится заваривать прямо на станке или отправлять в брак из-за вскрывшихся дефектов.

Литье в формы на основе ХТС позволяет получать точные и качественные поверхности. Часть поверхностей можно оставлять без обработки (если точности ЛТ4 и шероховатости от Rz80 достаточно). Там, где обработка необходима, припуски могут достигать 1-3 мм.

Чем меньше в отливке «лишнего» металла, тем более технологичной она оказывается. Более легкая и тонкая отливка получается плотнее, поэтому вероятность вскрытия раковин и пор в ходе обработки ниже на порядок.

Меньшая масса отливки позволяет устанавливать стоимость отливки близкой к стоимости литья в землю, хотя стоимость за килограмм литья будет разной.

Итоговая стоимость литой детали оказывается сопоставима, несмотря на то, что цена за кг при литье в формы ХТС выше, чем при литье в землю. А если учесть существенное снижение количества брака, сокращение часов на обработку детали и увеличение ресурса инструмента, для многих литых деталей этот вид литья оказывается выгоднее.