Знакомство со станком

Данное форматное оборудование, сделанное в промышленных условиях или самостоятельно, выполняет задачу раскроя многих материалов:

- древесина разных пород;

- фанера;

- шпон;

- ДСП;

- МДФ;

- ДВП;

- ламинат;

- листовые композиты;

- облицовочный пластик;

- меламин.

Разрезать без сколов эти материалы возможно, благодаря установке на форматный станок отдельной пилы малого диаметра, выполняющей предварительную подрезку по дереву на линии действия главного диска.

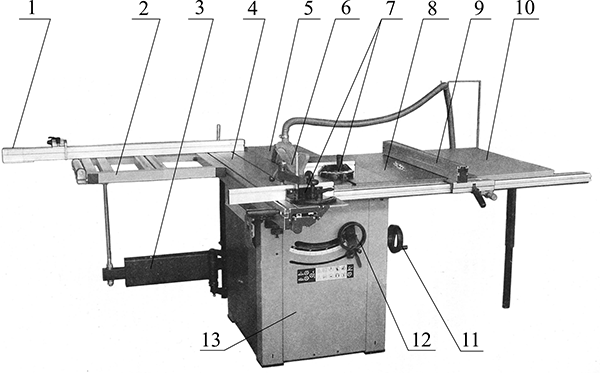

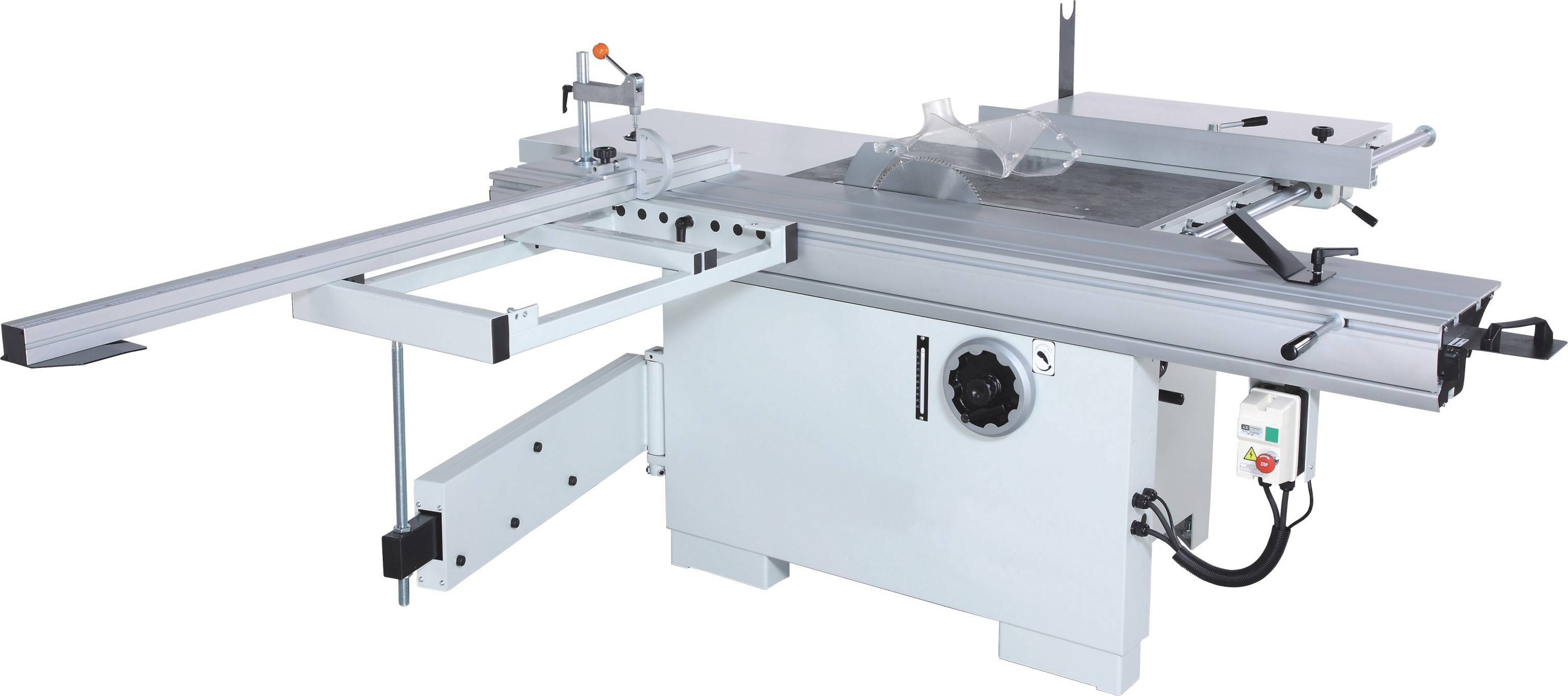

Основные части

Каждый форматно-раскроечный агрегат включает такие конструктивные элементы:

- станина;

- основной стол (неподвижный);

- дополнительный стол (подвижный);

- узел раскроя (пильный);

- направляющие;

- приспособления дополнительной комплектации.

Различные производители включают приспособления в базовую или дополнительную оснастку. Комплектация конкретной форматной модели, представленной на рынке, указывается в паспорте изделия.

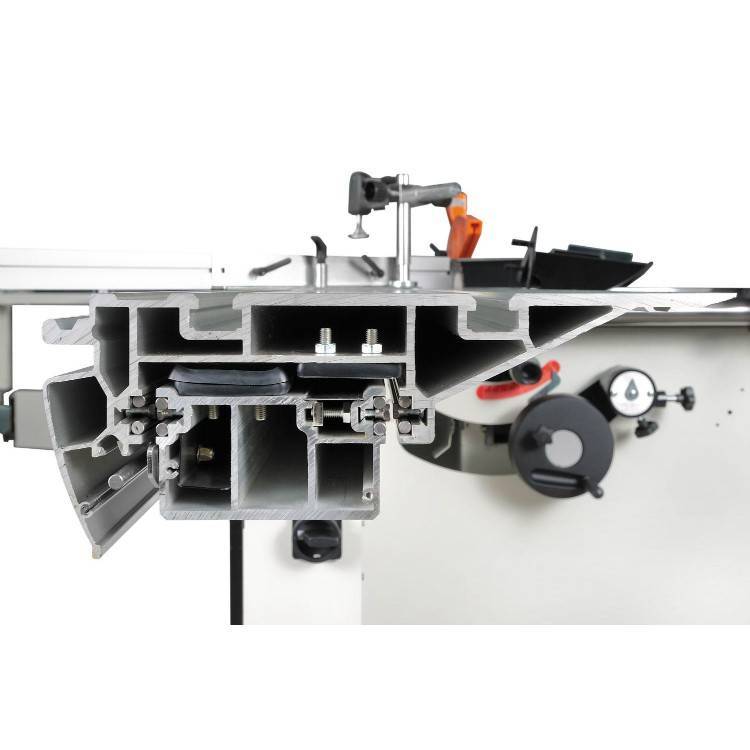

Пильный агрегат

Эта часть раскроечных станков представляет цельный блок на раме, состоящий из 2 пил с электродвигателями мощностью от 3 кВт до 5,5 кВт. Высота расположения над столом в среднем 0,08 — 0,13 м устанавливается ручной настройкой или электромеханическим приводом. Угол наклона меняется в пределах 0 — 46°,с помощью поворотных секторов.

Подрезной диск Ø до 120 мм, скоростью 8000 об/мин, имеет направления вращения по ходу заготовки. Для сокращения времени перенастройки у форматно раскроечного станка felder имеется система, позволяющая убирать в сторону подрезной орган одним нажатием кнопки. Это требуется, когда для производства детали на фельдер нужен основной диск большого диаметра.

Основная пила вращается со скоростью 4000 — 6000 об/мин против направления подачи листа. Режим работы задают в зависимости от твердости материала (рез по дереву, слоистым, клееным плитам ЛДСП, пакету).

Движение по вертикали производится 2 способами: поворот вокруг горизонтальной оси, скольжение по вертикальным направляющим. При установке узла раскроя в различные положения, пилы продолжают находиться в одной плоскости относительно друг к друга. Ось поворота рассчитана и выполнена с применением цапф так, чтобы не допустить заклинивания вращающегося ножа в неподвижной части форматного стола.

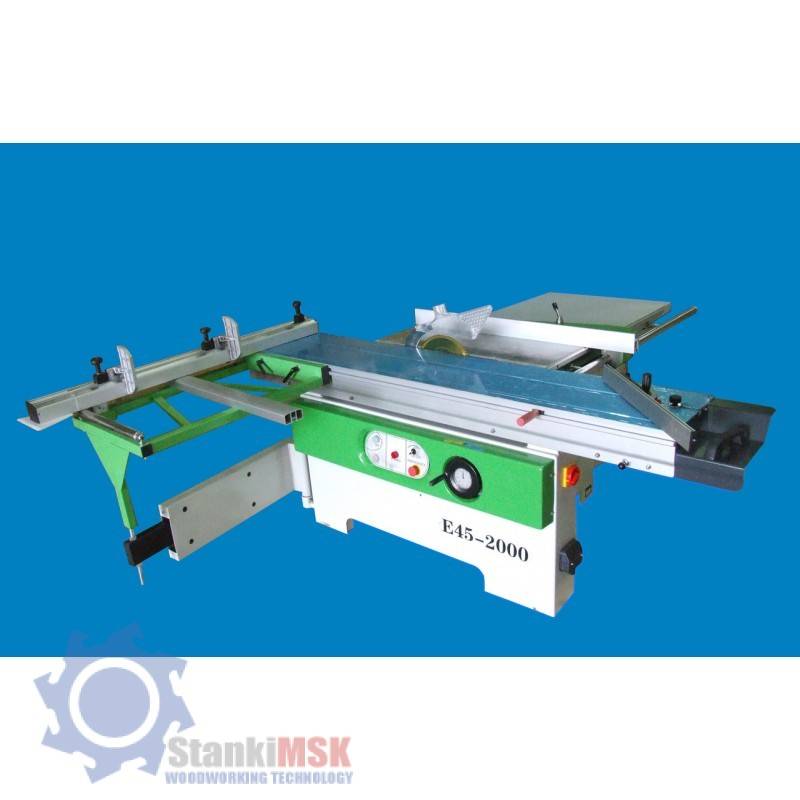

Столы

Неподвижная основа представляет гладкую фрезерованную плиту из чугуна. Увеличение размера рабочей зоны под крупногабаритный мебельный материал достигается дополнительной навеской плоскостей (удлиняющих, расширяющих), перемещением упорной линейки.

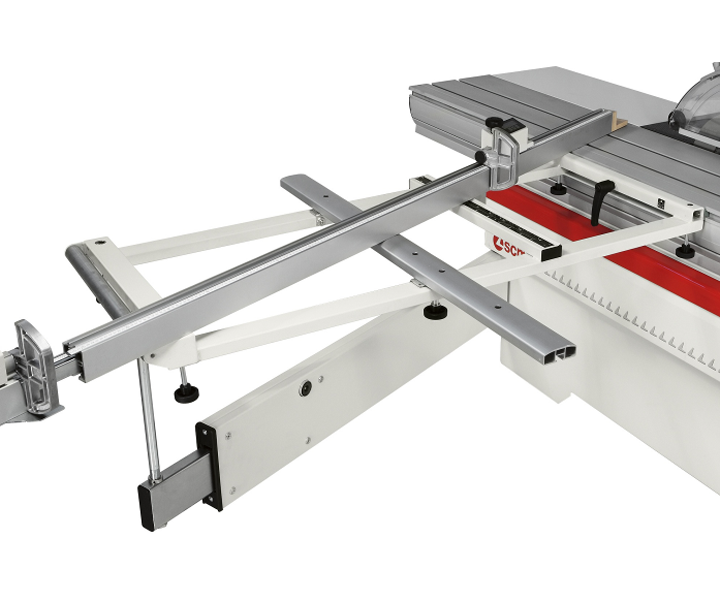

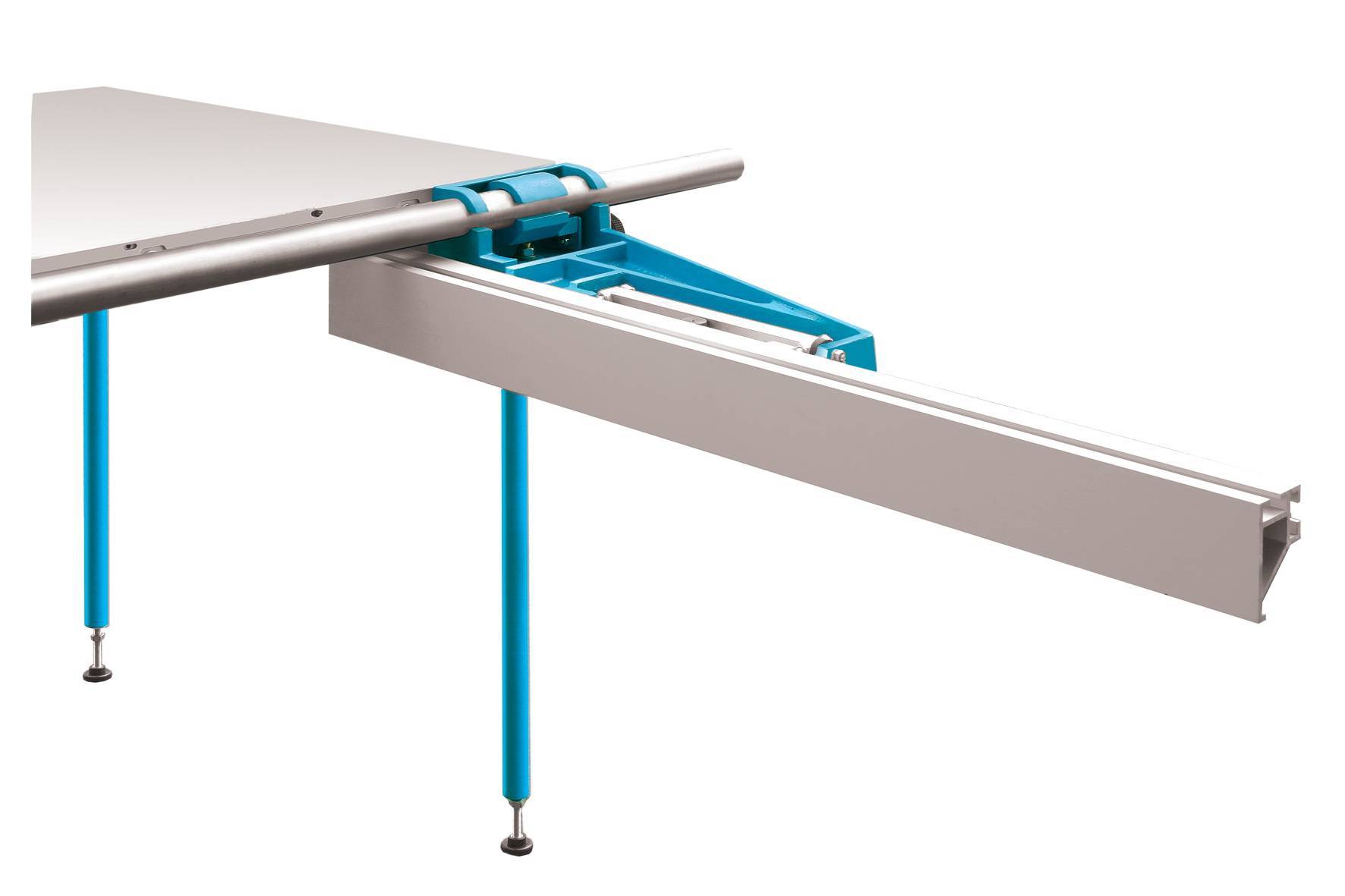

Размещение форматного листа раскроя производят на базовой плоскости подвижного стола. Конструкция собрана на каретке жестко, исключая деформации под максимально разрешенным весом пакета. Материал изготовления — алюминий. В нем сочетается прочность (многокамерный профиль) и незначительный вес. Чтобы избежать следов от трения стола и заготовки в процессе производства, алюминий проходит специальную обработку (анодирование).

Составные элементы подвижного стола:

- каретка;

- опорная рама;

- угловая упорная линейка;

- откидные упоры;

- телескопические упоры.

Длина каретки в среднем 3,2 м, что позволяет укладывать сырье, соответствующее стандартным размерам для дсп, большинству других листовых материалов. Выход раскроечного узла за край реза составляет 20 — 30 см.

Механизм передвижения стола

Движение тележки происходит по призматическим направляющим профилям посредством роликов (шариков), удерживаемых сепаратором. Элементы вращения бывают стальными и пластиковыми. V-образный профиль направляющих сделан из стали. Крестообразный способ расположения X-Roll дает равномерное распределение нагрузки и плавность хода. Вибрации, перекосы устраняются системой регуляторов и компенсаторов.

Дополнительная оснастка

Точность форматно — раскроечной обработки на станке повышается автоматизацией работы, остановки, возврата в исходное положение, возможностью программирования операций, отслеживанием процесса на пульте управления оборудованием. Раскроечные модели станка, представленные в мебельной промышленности (россия) комплектуются в различных вариациях:

- электрическим тормозом основной пилы;

- двигателями повышенной мощности;

- регуляторами скорости вращения диска;

- системой смазки;

- электромеханическими приводами настройки положения узлов, приспособлений;

- прижимными устройствами для заготовки;

- датчиком вибрации;

- дополнительными упорами, линейками;

- блоками программирования, индикации, защиты;

- системы локализации стружки, пыли;

- выдвижными опорными рамами.

Эксплуатация

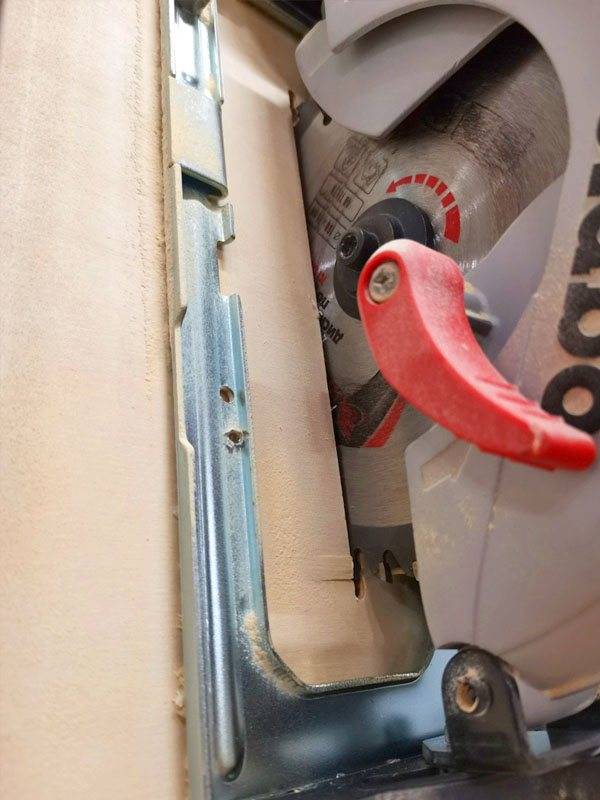

Этот же принцип мы использовали в данной конструкции. Пильный диск вплотную подходит к плите каретки

Зазор между фанерой каретки и диском минимальный — так мы избегаем больших сколов

Тыльная сторона листа точно будет с идеальным резом, а вот лицевая может сколоться. Задача простая — лист, который мы будем пилить, должен прижаться к листу каретки форматника. Мы будем пилить фанеру 4, 6 и 10 мм. Поэтому просвет между плоскостью наклонного «стола» форматника и самой кареткой мы выставили 20 мм, чтобы можно было одновременно пилить несколько листов (5 листов по 4мм, три листа по 6мм или 2 листа по 10 мм).

Поэтому когда нужно отпилить только один лист, то под него подкладываем обрезок нужной толщины.

Материал нужно прижать к листу каретки, чтобы не было сколов. Используем подкладки из обрезков

Также на наклонном столе я сделал разметку и упоры под стандартные для нас размеры фанеры.

Теперь процесс роспуска фанеры заметно ускорился, а рез оказался очень неплохим

Безопасность использования

Для того чтобы использование станка было безопасным для здоровья, следует предусмотреть вытяжную вентиляцию, чтобы частицы пыли от древесины не воспламенились от маленькой искры, которая возникает при работе двигателя.

Как только изготовление станка будет завершено, можно начинать обрабатывать материал. По той причине, что листы обычно обладают большими размерами, перед установкой полотна в механизм необходимо осуществить разметку в тех местах, где будут проделаны разрезы. Размер заготовки должен быть больше примерно на 8 мм с каждой стороны. Как только небольшая стопка будет готова, можно начинать раскрой.

Полезные советы

Чтобы эксплуатация проходила безопасно, в помещении, где он установлен, рекомендуется устроить хорошую вентиляцию вытяжного типа. В этом случае частички древесины не смогут накапливаться и воспламеняться от случайной искры, которая может возникнуть от рабочего мотора

Следует помнить, что скорость вращения пил достаточно высокая, поэтому при работе необходимо действовать осторожно

Прижимать листовой материал лучше всего специальной лапой, проворачивая эксцентрик, перемещаемый оператором вручную. Вместо шкалы для измерения можно воспользоваться готовой линейкой от старого оборудования либо рулетки. Упор фиксируется эксцентриком либо винтом с крупной резьбой. Для соблюдения техники безопасности все подвижные участки оборудования обязательно прикрываются съемной экранировкой из стали. Пильный узел должен быть расположен на безопасном расстоянии от того места, где находится оператор.

Допоборудование, инструменты для распиловочных станков

При организации работы распиловочного цеха основной задачей руководителя является обеспечение высокой эффективности работы при оптимальной производительности. Чтобы добиться таких результатов, необходимо учесть ряд факторов, основным из которых является диапазон возможностей используемого инструмента, а также условия ухода за ним.

Если на деревообрабатывающем предприятии размещены лишь циркулярные станки, достаточно обойтись дисковыми пилами с характерными твердосплавными напайками. Однако экономить на инструменте не стоит, т. к. это ухудшит производительность цеха.

Если вы пользуетесь циркулярными станками, важно постоянно следить за состоянием дисковых пил и обеспечивать им надлежащий уход. Это возможно при наличии специального станка для заточки, который характеризуется простой конструкцией и удобством в эксплуатации

Специалисты рекомендуют применять полуавтоматические приборы. Универсальные модели эффективны лишь при больших объёмах производства. Это объясняется тем, что при их использовании необходимо нанимать высококвалифицированных сотрудников по обслуживанию.

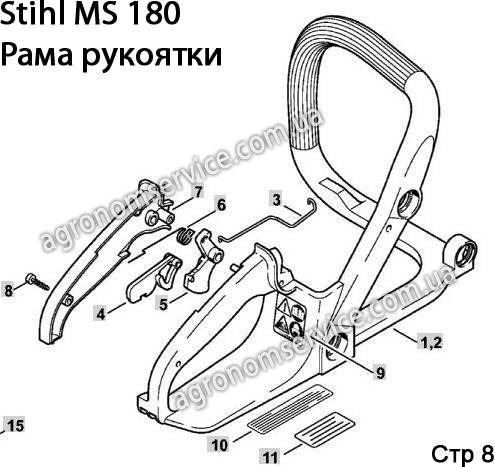

Что бы сделать форматно раскроечный станок своими руками необходимо:

Как сделать кромкообрезной станок своими руками

Первым делом закрепить болтами откидные упоры длиной 600 мм на нижних концах стоек сечением 40×90 мм. Внизу стоек сделайте 12-миллиметровые отверстия с шагом 200 мм для шкантов, фиксирующих переставные блоки-упоры. У верхних концов стоек и в трех настенных кронштейнах просверлите отверстия диаметром 38 мм для стальной трубы диаметром 1 дюйм. На концах трубы сделайте отверстия для шплинтов. Труба продевается в отверстия кронштейнов и стоек, а затем фиксируется шплинтами. Для работы расставьте стойки так, чтобы обеспечить поддержку внешних краев заготовки. Если нужно распилить поперек целый лист, поставьте его торцом на пол и прижмите струбцинами к стойкам выше линии раскроя, чтобы струбцины не были помехой для пилы. Для раскроя меньшего куска, а также когда нужно распилить целый лист вдоль, поставьте его на блоки-упоры, чтобы расположить на удобной высоте, и зафиксируйте струбцинами к стойкам.

Чтобы точно установить направляющую шину для циркулярной пилы, закрепите у одного края струбцину ниже линии разметки и положите на нее один конец направляющей, зафиксировав второй конец, переходите к первому и окончательно его выровняйте.

Для этой цели можно даже самому собрать промышленное оборудование — раскроечный станок.

Правила распиловки

Поначалу необходимо избрать способ распиловки.

Непременно провести последующую подготовку (раскрой):

Последующее правило относится уже не к подготовке, а к действиям после распила, но является общим при любом способе: е сли на краях обнаружены выпуклости, то их необходимо обработать ратфилем либо рашпилем. Торцы, получившиеся в итоге распила, покрыть шпоном с рисунком, схожим на набросок ламинированного покрытия.

Пиление с подрезанием

Будет нужно большая линейка (шина), которая фиксируется на заготовке струбцинами. 1-ый рез проводится для подрезания ламината по разметочной косильной лески. Шину необходимо установить на косильной лески, а рез провести на глубину 6—10 мм — сколов не будет.

2-ой рез проводится насквозь. На косильной лески входа зубьев в плиту сколов не будет, а в месте выхода ламинат уже срезан, так что их просто не может быть.

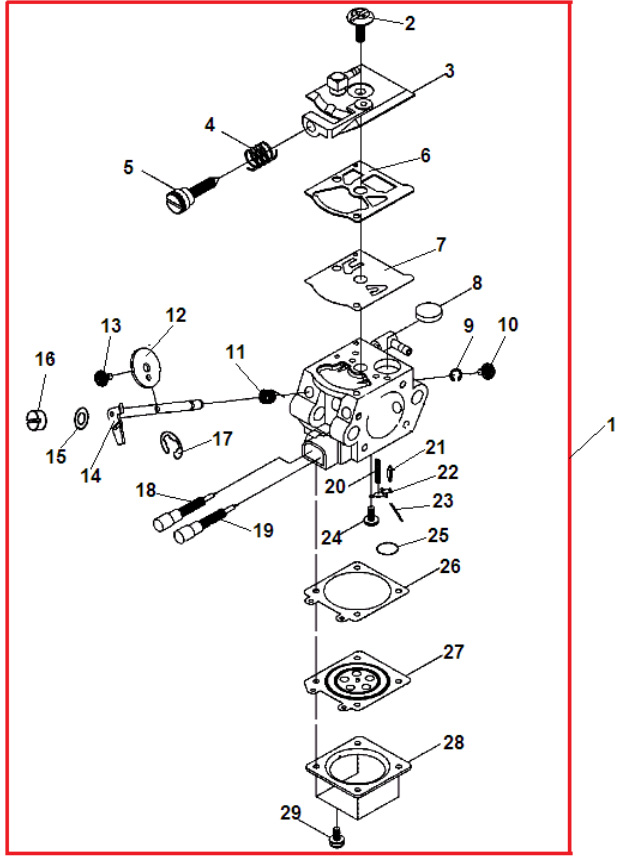

Пильный узел

Основной частью форматно-раскроечного станка является пильный узел. Обычно он состоит из 2-ух дисков. Какой-то из них, наименьшего размера, делает разрез на маленькую глубину. Другой производит разрез ДСП. 1-ый из их в особенности полезен в этом случае, если обработке подвергается плита ламинированного ДСП. Он делает разрез в верхнем слое материала.

Без помощи других сделанный механизм для распила представляет собой сварную конструкцию. Эта особенность позволяет удачно биться с вредным воздействием вибрации, неминуемой при выполнении таких работ.

Применение 2-ух дисков принципиально, чтоб обеспечить отсутствие сколов на облицовке при разрезе. Чтоб обеспечить их вращение, могут использовать один либо два мотора. В последнем случае любой из их крутит свою пилу.

От мотора вращение передаётся на вал пилы с помощью ременной передачи. Диски необходимо изготавливать из инструментальной стали, потому что это дозволит предупредить воздействие истирания.

Как сделать форматник своими руками

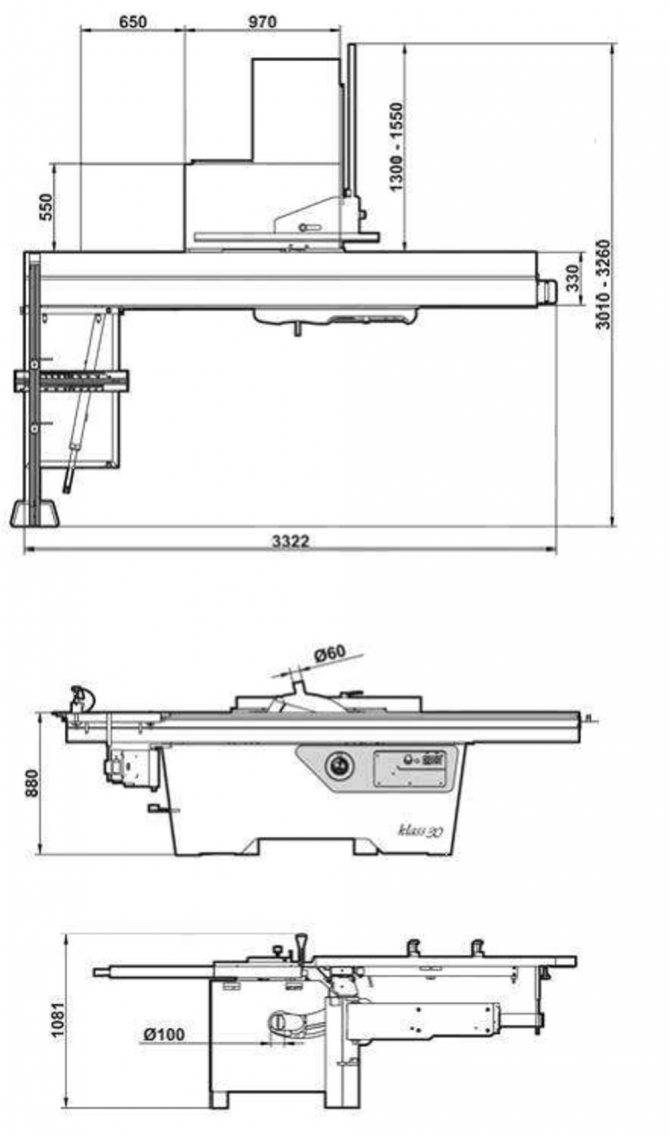

Сборка стола с подвижной кареткой обойдется дорого, потребуется много времени. На картинке представлена схема форматного станка.

Самый простой способ — установка на массивном столе стационарного пильного узла. Этапы сборки распиловочного устройства:

- Устанавливается массивный стол, покрытый гладким листовым материалом.

- Снизу на шарнирной подвеске помещается дисковая пила. Нужно, чтобы рабочая часть фрезы через прорезь в столешнице могла выдвигаться вверх.

- В качестве направляющих планок применяются дюралевые профили. В столешнице делают ряд отверстий для установки фиксаторов заготовок.

Устройство и принцип работы форматнораскроечного станка

Основными частями форматнораскроечного станка являются:

- Станина форматнораскроечного станка – основание, на которое монтируются все узлы и механизмы. Чем устойчивее и «жестче» будет станина форматника, тем более высокой будет точность распиловки. Так же жесткость форматнораскроечного станка зависит от его веса – более массивные станины поглощают вибрации, и повышают точность хода каретки форматнораскроечного станка и чистоту пиления.

- Пильный узел форматнораскроечного станка состоит из двух пильных дисков. Первая пила – подрезная – располагается в передней части узла, имеет малый диаметр и служит для прорезания облицовочного слоя заготовки. Вторая пила – основная, пропиливает заготовку на всю глубину. Диаметр основной пилы определяет высоту пиления форматнораскроечного станка.

Эта система пиления обеспечивает рез без сколов и неровных краев.

Форматнораскроечные станки бывают с вертикальными и наклонным пильными узлами, первые применяются для пиления под углом 90˚, что необходимо для выполнения резов под углом от 0 до 45°.

Конструкция пильного узла форматнораскроечного станка определяет его живучесть и качество пропила. - Рабочие столы форматнораскроечного станка. Первый – стационарный, на нем установлен пильный узел. Второй форматный, – левый, поперечный стол, является подвижным и используется для подачи заготовки в зону распиловки. Подвижный стол форматно-раскроечного станка является опорой для заготовки, поэтому, чем больше он будет, тем удобнее будет обрабатывать крупноразмерные заготовки. Третий – правый стол форматно-раскроечного станка, является поддержкой отрезанных частей, а также дополнительной опорой для заготовки.

- Каретка форматнораскроечного станка – механизм, с помощью которого по направляющим передвигается левый стол. Каретки бывают шарикового типа – тела вращения – шарики и роликового типа – соответственно тела вращения ролики.

Шариковая каретка – доступное решение, наиболее подходящее для легких форматнораскроечных станков с малой длиной реза. Шариковые каретки форматнораскроечных станков дороже и применяются на форматнораскроечных станках среднего и тяжелего класса с большой длиной обработки, пригодных для значительных оюъемов работ и больших нагрузок. - Линейки и упоры – располагаются на столах форматно-раскроечного станка и служат для позиционирования заготовки в необходимом положении.

Для облегчения позиционирования заготовок на форматно-раскроечном станке применяются различные приспособления самые простые – это увеличительные стекла, далее идут цифровые индикаторы, отражающие угол поворота линейки или расстояние до линии реза, самые дорогие и самые эффективные в эксплуатации считаются форматно-раскроечные станки с ЧПУ.

Ручной раскрой деталей ДСП: Пошаговая инструкция

1 Расчерчиваете на листе бумаги, желательно в масштабе, размеры плиты. Не забудьте уменьшить ее с каждой стороны на 10 мм.

2 Сортируете список по однотипности необходимых деталей. Например, бока кухонных шкафчиков обладают одинаковыми размерами – 500 х 712 мм.

Их довольно много, выписываете все подобные детали отдельно. По этому же принципу продолжаете сортировку: одинаковая ширина, одинаковая структура и так далее.

3 Раскладываете на листе ДСП сначала крупные детали и те, которые должны обладать схожей структурой. Не забывайте о ширине пилы – 4 мм! Здесь вам уж точно пригодится калькулятор.

4 Размещаете остальные детали. Можно проработать несколько вариантов, пока не получится тот самый, идеальный, максимально экономный и выгодный.

Лучшие форматно-раскроечные станки

Filato FL-3200B

Страна производитель – Италия. Модель предназначена для продольного, поперечного и углового раскроя. Она одинаково хорошо раскраивает листовые заготовки различной плотности текстуры. Металлическая рама станка сварена из прямоугольных труб. Она обладает повышенной прочностью, устойчива к деформации.

Для гашения вибрации оборудования во время его работы корпус Filato FL-3200B усилен стальными листами, имеющими толщину 3-4 мм. Из стали выполнены и направляющие цилиндрического типа. По ним движется алюминиевая каретка. Кнопки управления станком расположены в электронном блоке, расположенном в удобном для доступа месте.

Характеристики:

- габаритные размеры – 3300х3100х900 мм;

- вес – 1050 кг;

максимальная высота пропила – 110 мм.

Достоинства:

- наличие электронного дисплея и кнопки аварийной остановки работы станка;

- надёжность;

- долговечность;

- простота обслуживания и эксплуатации.

Недостатки:

- высокая стоимость;

- сложности в настройке работы каретки.

Bosch GTS 10 XC

Страна производитель – Китай. Модель оснащена функцией торможения, имеет ограничитель пускового тока и блокировку от перегрузок. Предназначена для небольших мебельных производств. Рабочий стол имеет выдвижные элементы, позволяющие раскраивать крупногабаритные листы различного по плотности материала.

Конструкция имеет хорошо продуманную систему подачи плит, что обеспечивает точность и лёгкость раскроя материала. Надёжность фиксации листов обеспечивается параллельным упором. Максимальный угол наклона – 47 градусов. На станке можно получить чистый и ровный продольный и поперечный разрезы. На станке можно распиливать пластмассовые и алюминиевые профили.

Характеристики:

- габаритные размеры – 635х343х768 мм;

- максимальная глубина распила – 79 мм;

вес – 35 кг.

Достоинства:

- плавный пуск;

- прочность конструкции;

- надёжность в работе;

- ёмкий угловой упор;

- наличие пылесборника и адаптера для подключения пылесоса;

- простота настроек и обслуживания.

Недостатки:

- возможность появления люфтов;

- высокая стоимость.

Holzmann TS 315VF-2000

Страна производитель – Австрия. Модель считается лучшим профессиональным станком своего класса. Предназначено для продольного и поперечного распила плит. Конструкция станка позволяет вырезать из листов сложные конфигурации. Отличается быстрым, точным и аккуратным распилом материала.

Станок предназначен для оснащения мебельных и столярных цехов. Может распиливать ДСП, МДФ, ДВП, фанеру, акрил, композитные и другие материалы. Алюминиевая каретка обладает высокой точностью настройки. Из такого же материала выполнены упоры и разметочные линейки. Рабочий стол выполнен из виброгасящего чугуна. Корпус имеет сварную конструкцию.

Характеристики:

- габаритные размеры – 910х741х104 мм;

- максимальная глубина распила – 100 мм;

вес – 263 кг.

Достоинства:

- повышенная безопасность;

- эффективная очистка рабочей зоны от пыли и стружки;

- точная регулировка;

- качественный распил.

Недостатки:

- высокая стоимость;

- может распиливать только плиты небольших размеров.

ZENITECH FR 1800

Страна разработчик – Швейцария, производитель – Китай. Модель предназначена для продольного, поперечного и углового распила. Станок является профессиональным оборудованием. Оснащён мощным трёхфазным двигателем. Обеспечивает высокую точность распила. Может распиливать древесно-стружечные материалы различной плотности, а также пластик и композитные материалы.

Рабочий стол имеет раздвижную конструкцию, выполненную из чугуна. Из такого же материала изготовлена станина. Несмотря на мощный двигатель, станок малошумный в работе. Каретка имеет алюминиевое исполнение. От перегрева оборудования во время работы обеспечивается системой воздушного охлаждения.

Характеристики:

- габаритные размеры – 936х756х1040 мм;

- максимальная глубина распила – 100 мм;

вес – 300 кг.

Достоинства:

- высокая мощность;

- точность раскроя;

- качественный распил.

Недостатки:

- высокая стоимость;

- можно делать распил только одной плиты.

FDB Maschinen MJ 61232Z-B

Страна производитель – Китай. Модель оснащена мощным трехфазным электродвигателем. Относится к группе тяжёлых профессиональных станков. Имеет чугунную станину, которая гасит даже небольшую вибрацию при работе оборудования. Из такого же материала выполнен рабочий стол. Каретка алюминиевая. На станке можно раскраивать крупногабаритные плиты.

Характеристики:

- габаритные размеры – 3250х3150х900 мм;

- максимальная глубина распила – 80 мм;

вес – 790 кг.

Достоинства:

- качественный распил;

- высокая производительность;

- простота регулировки и обслуживания.

Недостатки:

- недостаточная толщина каретки;

- большая масса;

- высокая стоимость.