Подготовка к ручной дуговой сварке

Чтобы соединение получилось качественным и надежным, следует придерживаться целого комплекса условий.

Выбор режима дуговой сварки

Эффективность процесса зависит от правильного выполнения технологических моментов, поэтому важно выбрать режим сварки. Для этого нужно точно знать конфигурацию и толщину заготовок, химсостав металла и конструкцию сварочного соединения

В результате будет подобран подходящий диаметр электрода и величина тока.

Разные факторы имеют различное влияние на процесс, поэтому их поделили на 2 вида.

Основные параметры (они связаны с характером горения дуги), которые нужно учитывать:

- количество проходов;

- быстрота дуговой сварки – зависит от толщины металла и шва, оптимальная скорость перемещения должна быть такой, чтобы шов оказался в 2 раза шире диаметра электрода;

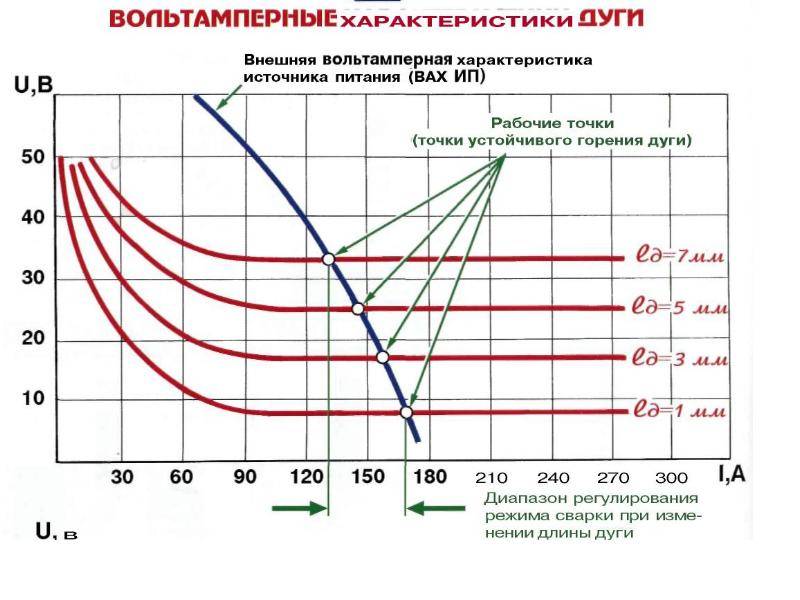

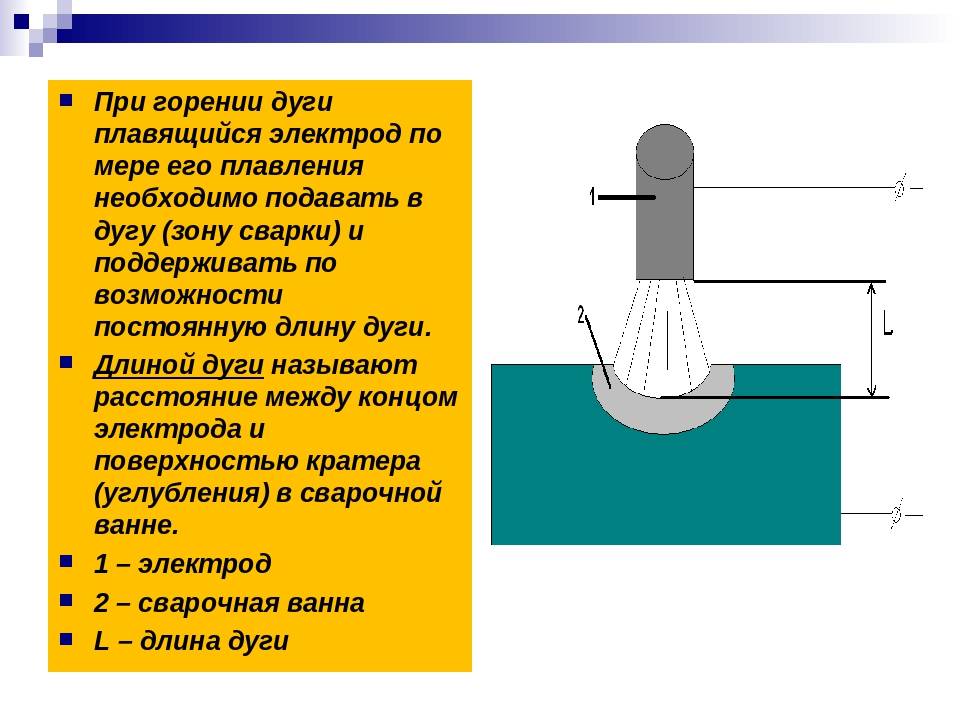

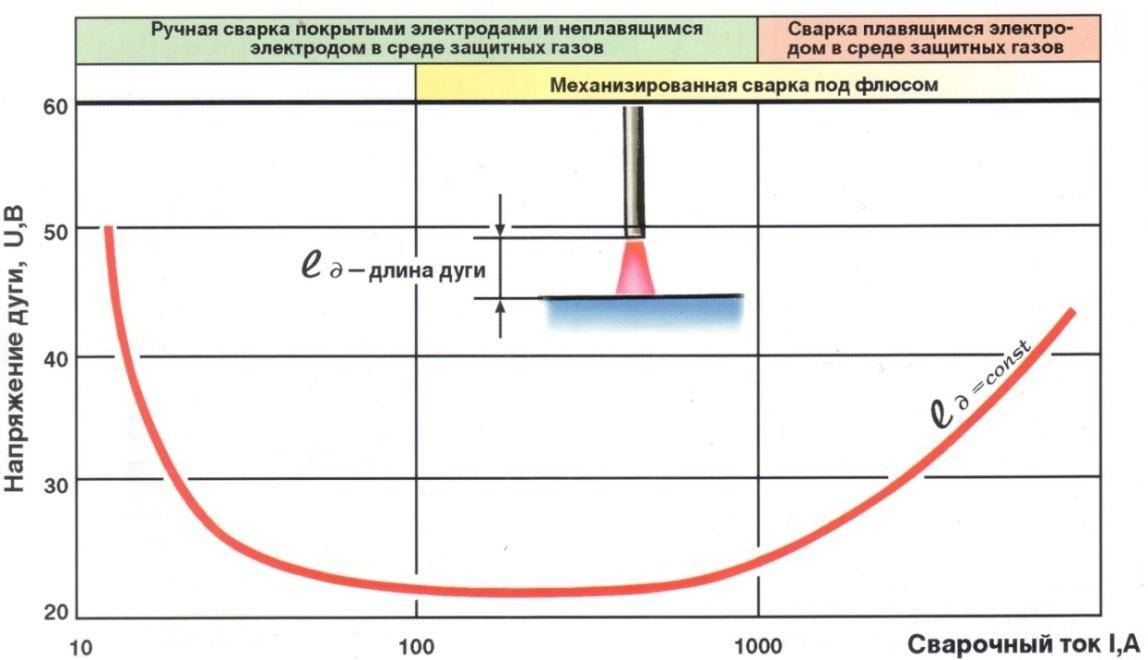

- длина дуги сварки – связана с диаметром электрода, от нее зависит прочность свариваемого соединения;

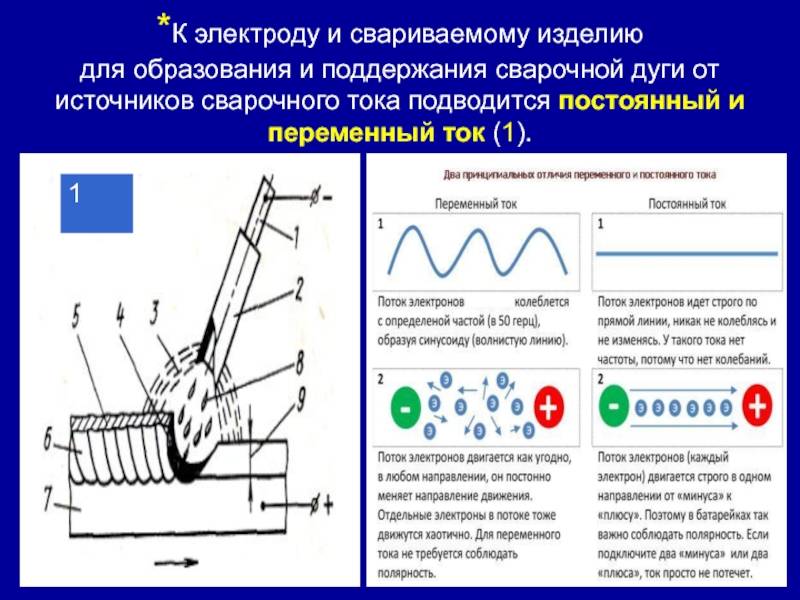

- полярность и род тока – бывает прямой и полярной, в зависимости от того, из какого металла сделано изделие;

- сила тока – влияет на качество шва и производительность сварки;

- диаметр электрода – зависит от кромок свариваемых изделий и способа сварки.

Дополнительные параметры:

- наклон и длина электрода – от этих показателей зависит степень и скорость его нагревания;

- температура металла для сварки начальная;

- расположение изделия в процессе – электрод удерживают вертикально, это имеет значение для ширины и глубины шва.

Зная особенности всех параметров режима сварки, можно настроить свой сварочный аппарат на максимально продуктивную и эффективную работу.

Сварочное оборудование и типы электродов

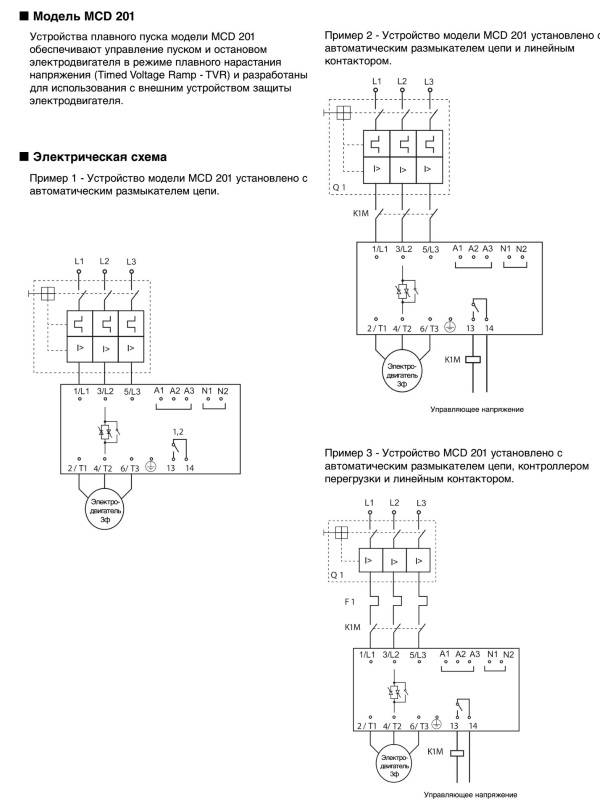

Основное оборудование для ручной дуговой сварки – разного рода трансформаторы, которые способствуют непрерывности электродуги и являются источником питания. Эту же функцию выполняет и сварочная установка.

Рабочим инструментом сварщика для дуговой ручной сварки есть электрический держатель. Его цель – удержание электрода и подвод к нему электрического тока. Им выполняются все манипуляции в процессе, со стороны специалиста не прикладываются длительные усилия.

Держатели надежно крепят электрод в любых положениях, перпендикулярно и под углом, что позволяет не деформировать изделие при работе в труднодоступных местах. Электродержатели производят смену не более 4 секунд. По способу закрепления электрода их делят на специализированные и универсальные.

Для ручной дуговой сварки электроды подбирают неплавящиеся и плавящиеся, которые изготавливают из легированной, высоколегированной и углеродистой стали.

Обработка стыков трубопровода

Сборка стыков под сварочные работы заключена в совмещении торцов труб, чтобы их поверхности совпали, а ось трубопровода не была нарушена. Обрабатывают концы механическим способом – фрезой, резцом, абразивным кругом.

Обработка стыков необходима для холодного натяга, который компенсируется при последующем прогревании трубопровода его удлинением. Холодный натяг дает возможность разгрузить конструкцию от температурных напряжений.

Обработка стыков после натяга грозит образованием в них трещин после нагревания. При рабочей или комнатной температуре прочность стыка выше, чем при температуре отпуска. При отпуске первого стыка, который выполняет функцию пластического шарнира, часть натяга снимается.

Предварительный подогрев трубы

При сварочных работах со сталями среднелегированными, с повышенным содержанием углеводорода, которые склонны к резкой закалке, обязателен предварительный нагрев труб. Из-за чувствительности к термическому циклу сварки, область околошовная становится резко закаленной и непластичной при любом виде сварки. Шов формируется неудовлетворительно.

Предварительный подогрев приводит к снижению скорости остывания зоны возле шва, в ней образуются структуры с запасом пластичности. Они служат защитой от образования трещин под воздействием цикла термодеформации.

Температуру подогрева рассчитывают с учетом толщины стали и ее химического состава. После чего корректируют, определив реальную скорость охлаждения и сопоставив эти показатели.

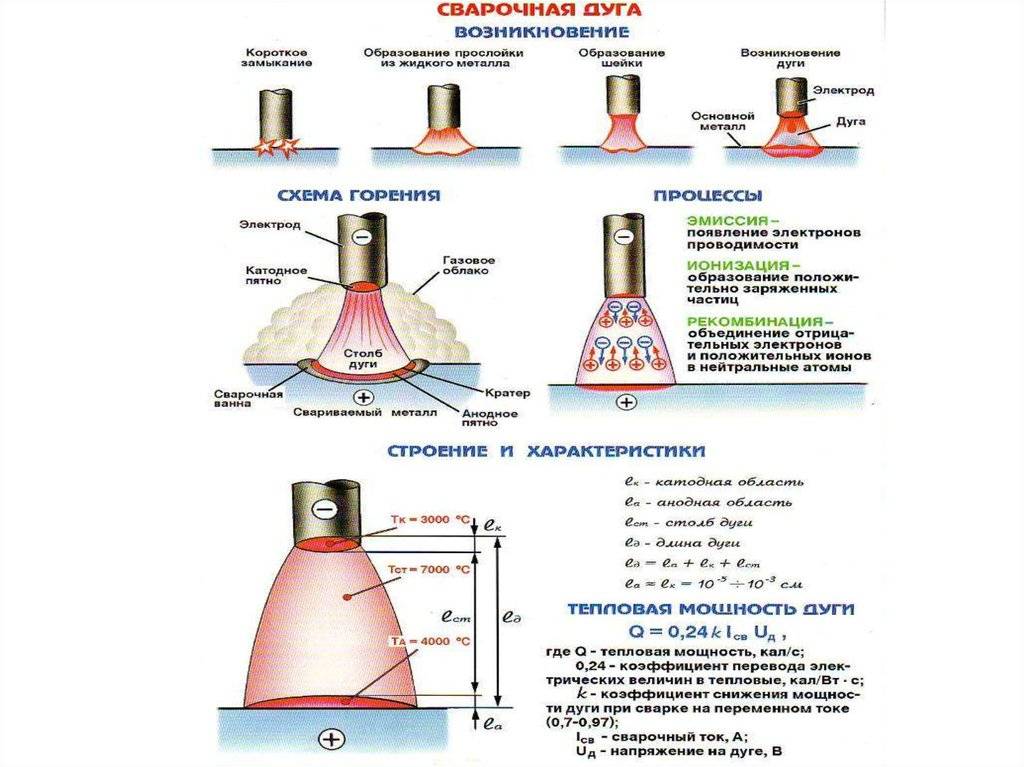

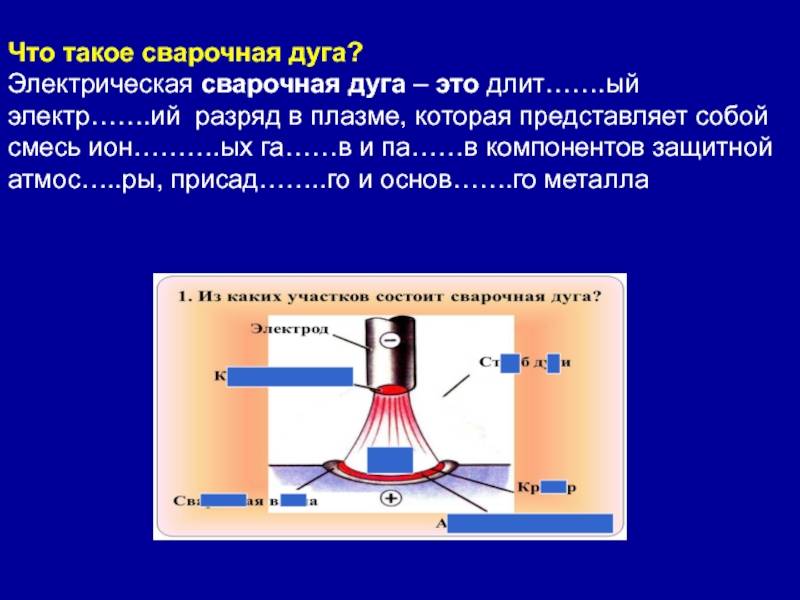

Что такое сварочная дуга, ее определение

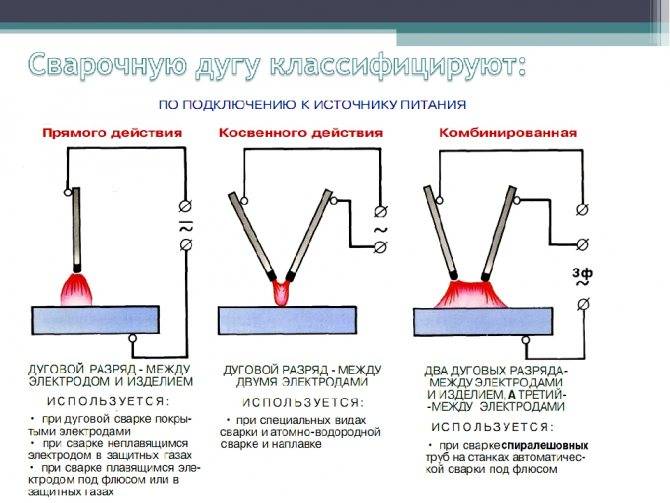

Сварочной дугой считается очень большой по величине мощности и длительности электрический разряд, который существует между электродами, на которые подано напряжение, в смеси газов. Ее свойства отличаются высокой температурой и плотностью тока, благодаря которым она способна расплавлять металлы, имеющие температуру плавления выше 3000 градусов. Вообще можно сказать, что электрическая дуга – это проводник из газа, который преобразует электрическую энергию в тепловую. Электрическим зарядом называется прохождение электрического тока через газовую среду.

Существует несколько видов электрического разряда:

- Тлеющий разряд. Возникает в низком давлении, применяется в люминесцентных лампах и плазменных экранах;

- Искровой разряд. Возникает, когда давление равно атмосферному, отличается прерывистой формой. Искровому разряду соответствует молния, также применяется для зажигания двигателей внутреннего сгорания;

- Дуговой разряд. Применяет при сварке и для освещения. Отличается непрерывистой формой, возникает при атмосферном давлении;

- Коронный. Возникает, когда тело электрода шероховато и неоднородно, второй электрод может отсутствовать, то есть возникает струя. Применяется для очистки газов от пыли;

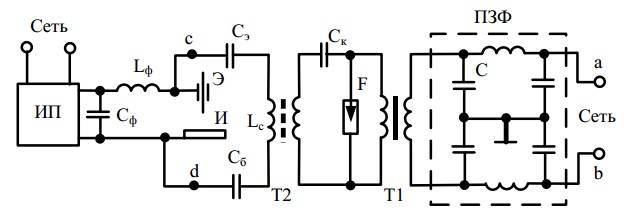

Источники тока для питания сварочной дуги

Рассмотрим классификацию и требования к источникам питания, а также выбор ИП по типу внешней характеристики в зависимости от способа сварки.

В основу классификации источников питания дуги могут быть положены различные признаки:

- род тока – источники переменного и постоянного тока;

- Источниками переменного тока являются трансформаторы (сварочные)

- к источникам постоянного тока относятся – выпрямительные устройства и генераторы.

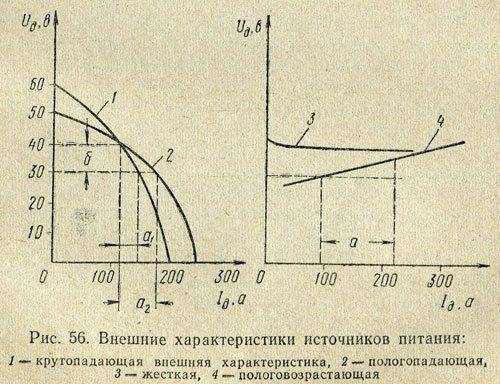

- Внешняя характеристика – источники с крутопадающими, пологопадающими, жесткими, возрастающими и смешанными (универсальные источники) вольт–амперными характеристиками;

- характер горения дуги – источники для сварки непрерывногорящей дугой и импульсной;

- особенность горения дуги – источники для сварки свободногорящей дугой и сжатой;

- число одновременно питаемых постов – источники однопостовые и многопостовые.

К источникам тока предъявляются определенные требования. К основным требованиям можно отнести обеспечение легкого зажигания дуги и обеспечение устойчивого горения дуги в установившемся режиме, а также регулирование мощности (тока).

Процесс зажигания дуги обеспечивается за счет повышенного напряжения источника питания Uo = Uxx (45–75В

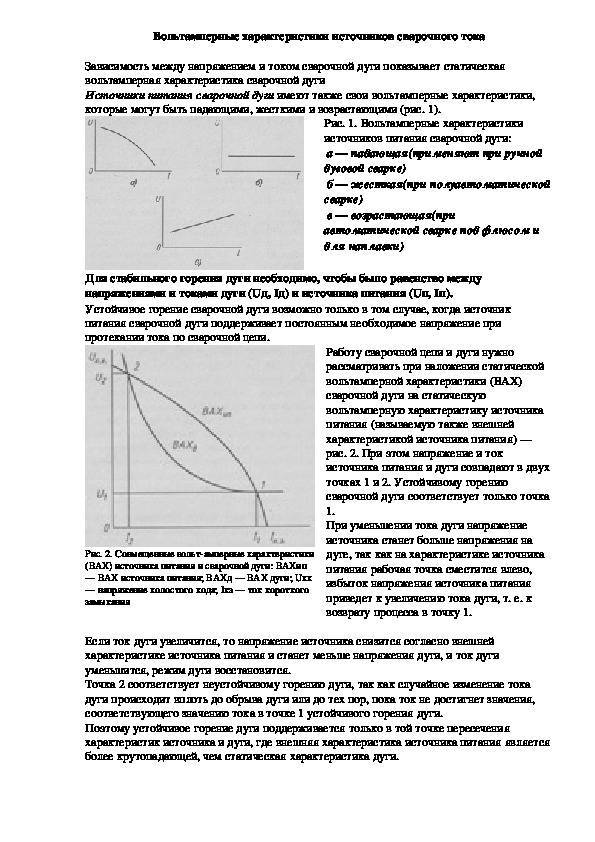

Сварочная дуга D, как потребитель энергии и источник питания дуги И.П. (св. трансформатор, генератор или выпрямитель) образуют взаимно связанную энергетическую систему.

- статический, когда J и Ud – const при нагрузке;

- переходной (динамический), когда J и U–var, непрерывно изменяются (холостой ход ≈ короткое замыкание).

Сварочная дуга как потребитель электрического тока резко отличается от других потребителей электроэнергии (электродвигатели, нагревательные устройства и т.д.).

Условия, при которых происходит зажигание дуги отличается от условий устойчивого ее горения. Так, для устойчивой дуги при ручной дуговой сварке достаточно напряжение 25–30 В, которое в широких пределах не зависит от силы сварочного тока; для зажигания дуги требуется как отметили более высокое напряжение: 45–75В.

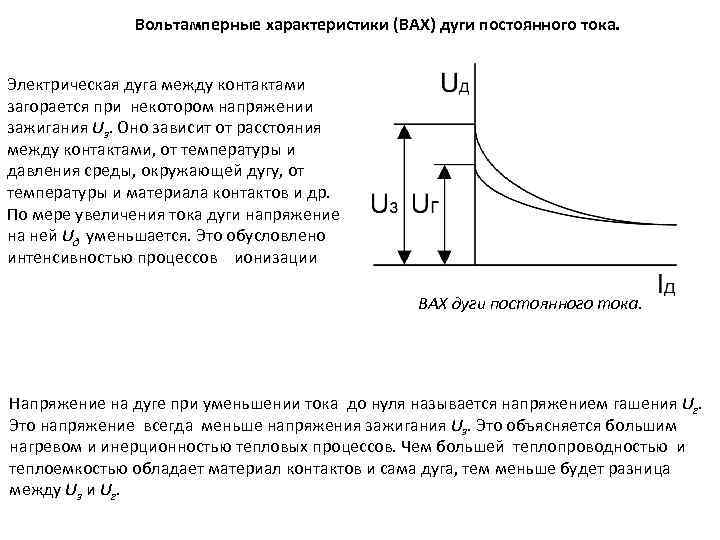

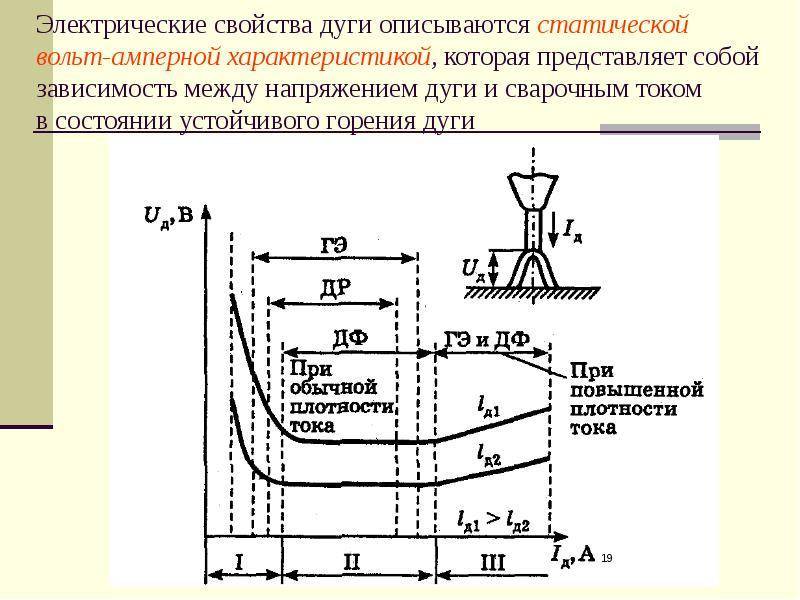

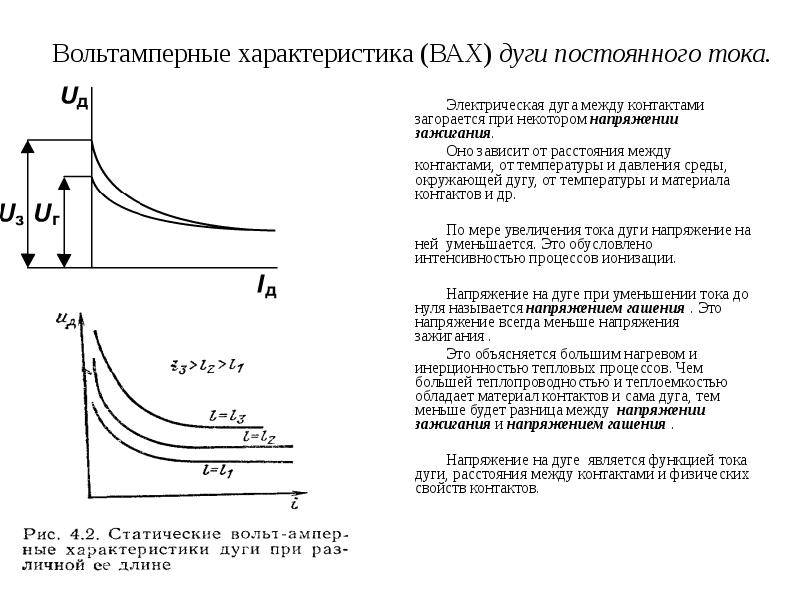

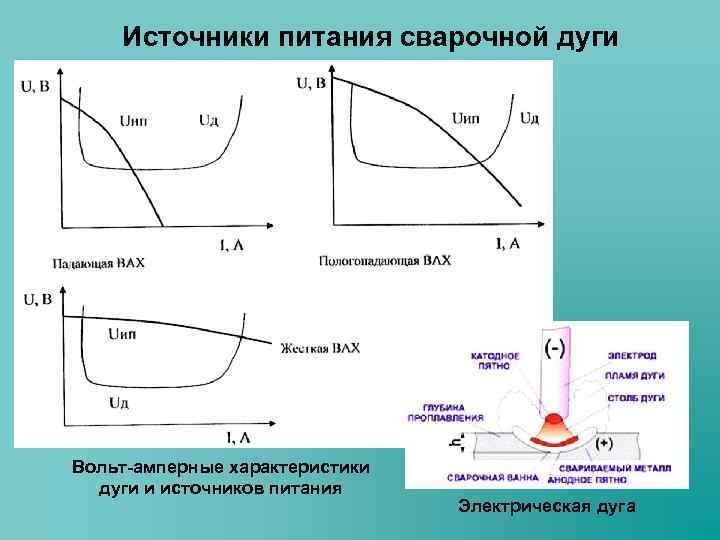

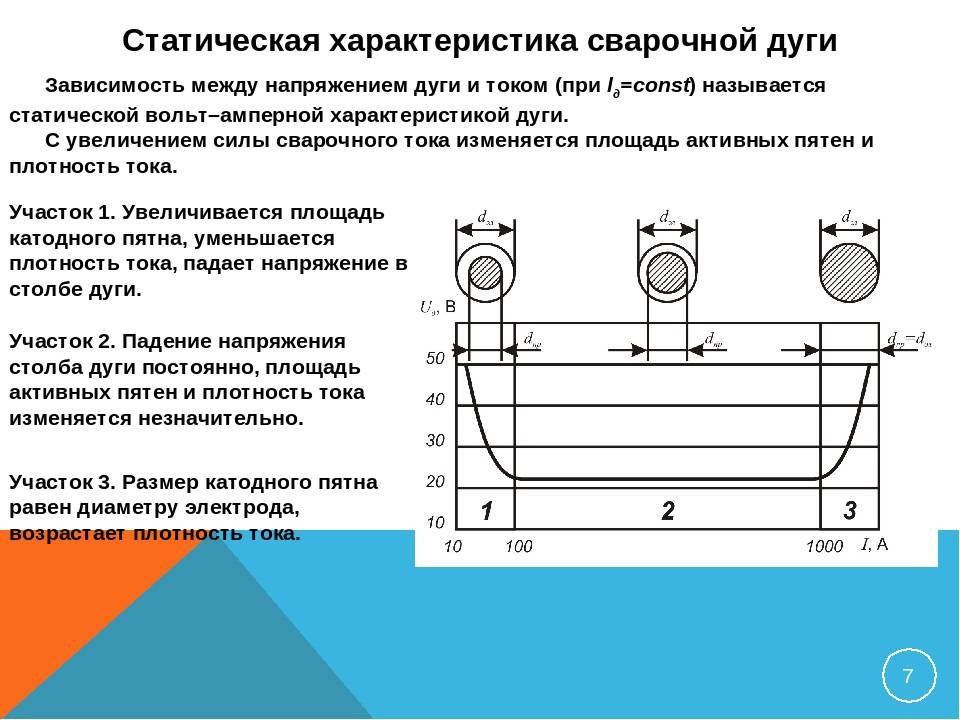

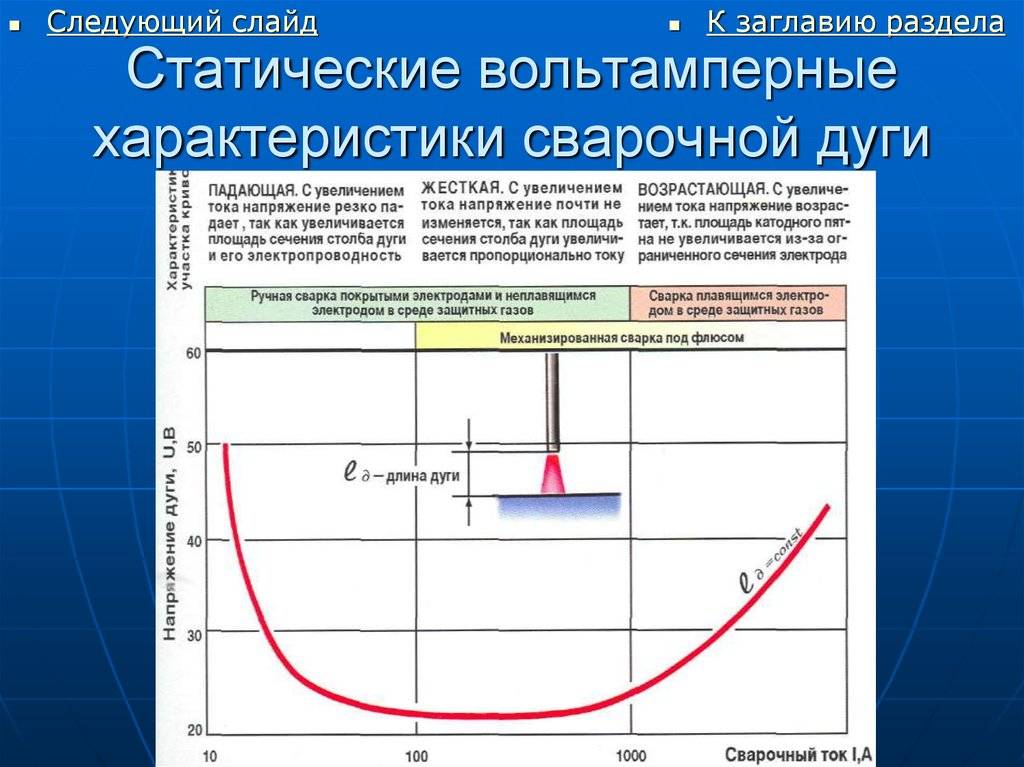

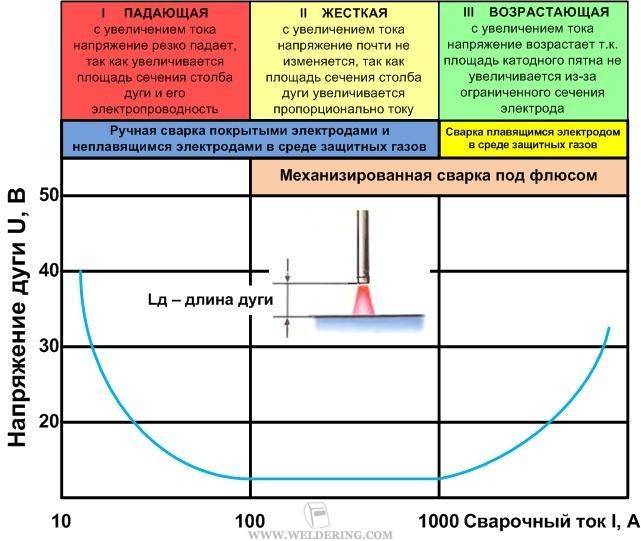

Зависимость между током в дуге и необходимым напряжением на дуге для поддержания устойчивого ее горения выражается статической вольтамперной характеристикой дуги, которую для каждого dэл можно разделить на: участок крутопадающей, горизонтальный (жесткий) и возрастающий режим горения при постоянной длине дуги (рисунок 3.

5).

Для объяснения многих процессов происходящих при механизированной сварке иногда удобно пользоваться вольтамперной характеристикой, снятой при постоянной подаче электродной проволоки (Vnn = const), то есть небольшие изменения силы тока сварки Jd, вызывают значительные изменения напряжения Ud. Каждой Vnn соответствует небольшой диапазон токов ΔJd, в котором устойчиво горит дуга и стабильно плавится электродная проволока.

Устойчивость горения дуги и стабильность режима сварки зависит:

- от условий существования дугового разряда (режима сварки, рода тока, атмосферы зоны D);

- свойств и параметров источника тока V – от внешней характеристики источника питания.

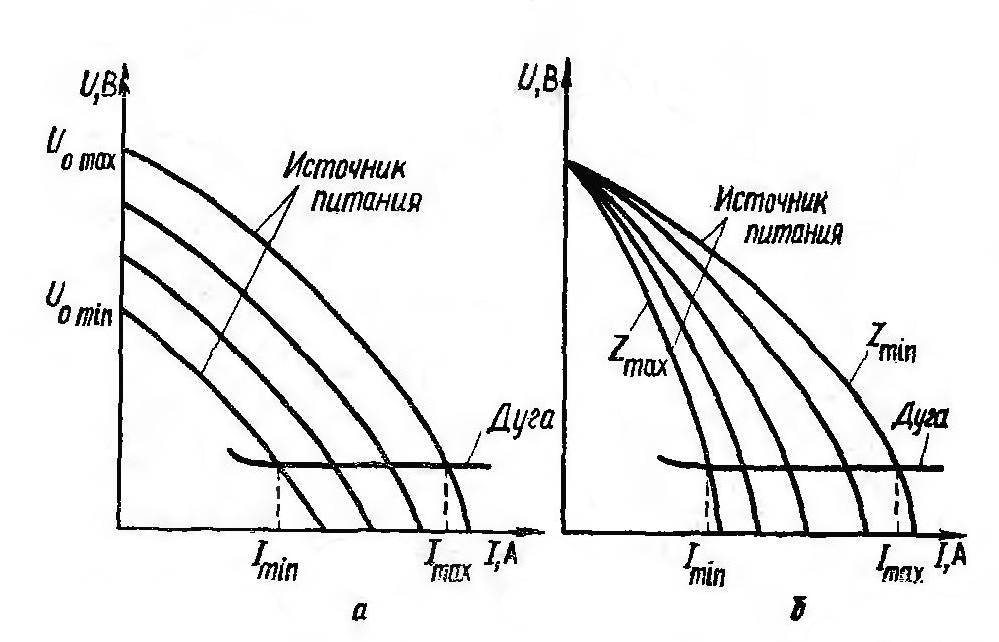

Внешняя характеристика источника питания – это зависимость между U на зажимах и током (рисунок 3.5).

Выбор источника питания по типу внешней характеристики производится в зависимости от способа сварки:

Например, – источники с падающей характеристикой применяются при сварке наплавящимся электродом; при ручной дуговой сварке плавящимся электродом – с крутопадающей.

При автоматической и полуавтоматической сварке плавящимся электродом выгоднее применять источники с пологопадающей характеристикой (т.е. за счет Vnn – саморегулирование дуги).

При автоматической сварке в защитных газах на постоянном токе (dэл ≤ 2,5 мм), когда вольт–амперная характеристика дуги возрастающая, рациональнее применять источники питания с жесткой характеристикой, а также в многопостовых источниках (через РБ–300).

Полого возрастающая характеристика ИП применяется для полуавтоматической сварки в среде защитного газа, где плотность тока доходит до 150-170 А/мм2 (dэл ≤ 2÷2,5 мм) и характеристика дуги также возрастающая.

Источники питания дуги переменного тока исходя из требований обеспечения устойчивости горения должны иметь падающие характеристики.

Дефекты сварных соединений >Теория по ТКМ >

Что это такое?

Сварочной дугой называют энергетический электрозаряд между электродами, который имеет длительную продолжительность и большое количество выделяемой энергии, ему характерна разница потенциалов, что возникает в среде газов. Определение данного понятия также свидетельствует о том, что металл с высокой плотностью электрического напряжения нагревается с высокой скоростью, изначально становясь пластичным, а в последующем готовым к плавке.

Максимальным показателем температуры, которую может достичь электрическая дуга, принято считать не более 7000 градусов по Цельсию. На практике в сварке известно, что таким образом обрабатываются металлы, которым присуще свойство плавки при температурном показателе более 3000 градусов. Согласно теоретическим данным о свойствах и строении данного электрического заряда он имеет вид проводника, в основе которого ионизированный газ. Он состоит из частей, зон, которые выделяют большой объем тепловой энергии во время протекания по ним тока.

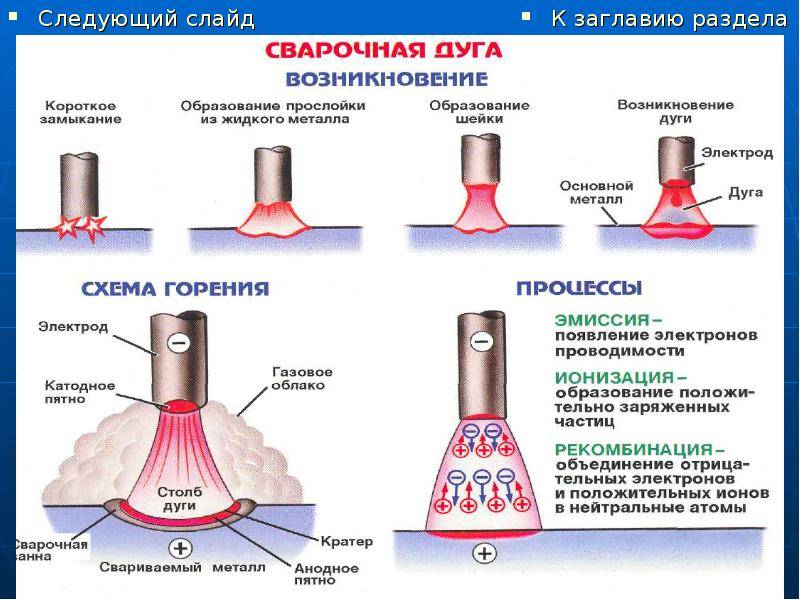

Во время поджига дуги происходит создание гальванической цепи. В этом процессе принимает участие пара электродов, что представляют собой совокупность анода, катода, а также ионизированного газа. При протекании ток способствует нагреванию, свечению. Последнее обусловлено фотонным излучением.

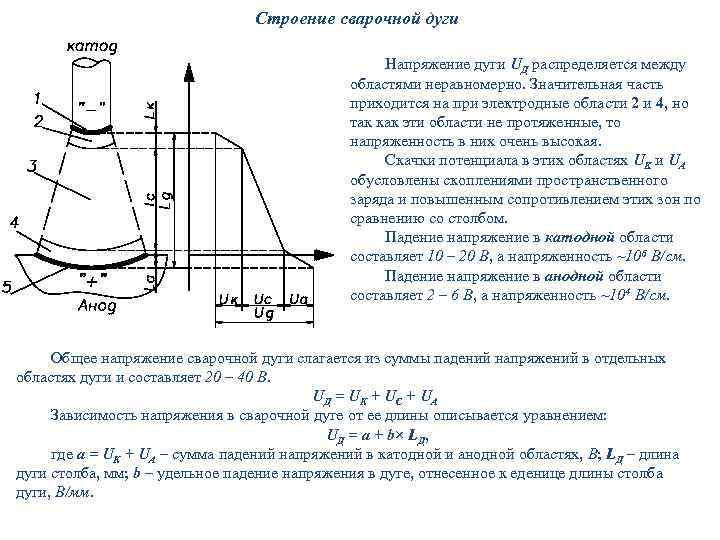

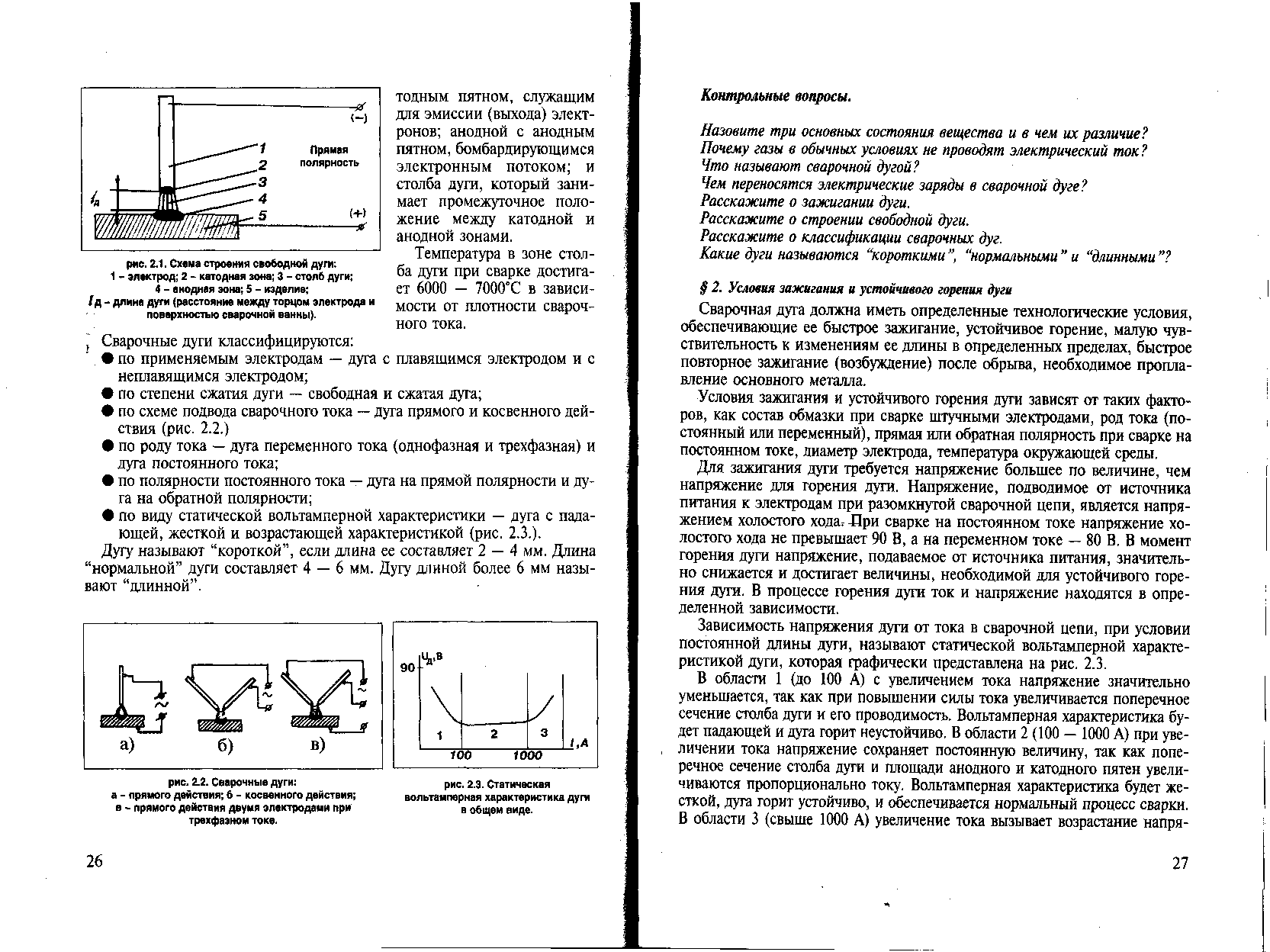

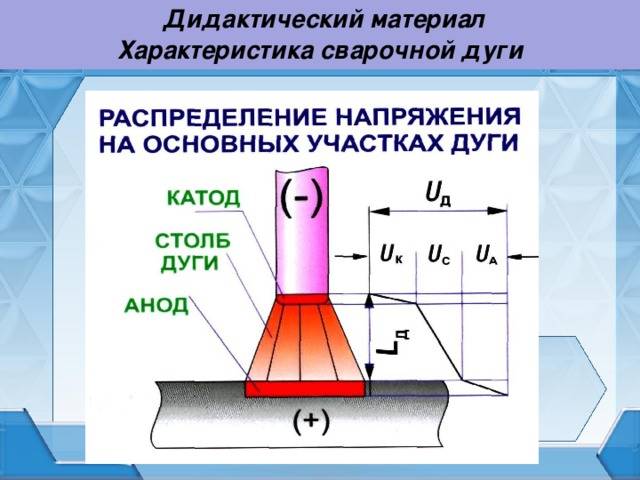

При построении сварочных цепей не обойтись без участия таких областей:

- анодной;

- катодной;

- столба дуги, который имеет длину от 4 до 6 миллиметров.

На первых участках происходит возникновение активных пятен, также осуществляется максимальный спад напряжения и нагревание. Во время действия электрической дуги наблюдается не только повышенная температура, но и ультрафиолетовое излучение.

Благодаря вольт-амперной характеристике определяют мощность напряжения дуги, которая напрямую связана с источником питания. От того, какой будет мощность сварочной дуги, зависит множество иных факторов, например ее длина. Характеризуясь одинаковыми параметрами источников электричества, у дуги с большей длиной будет выше мощность.

Сварочную дугу используют при стандартном процессе сваривания, при этом она характеризуется простотой проведения процедуры. Помимо этого, данный энергетический электрозаряд нашел свое применение в газовой сварке полуавтоматического типа. В этом случае на дугу подают сварочную проволоку, что способствует расплавлению материала.

Также дуги используются в автоматах, которые считаются довольно простыми в создании, и поэтому распространены в промышленном производстве. В данном случае могут использоваться как плавкие, так и неплавкие электроды. Ручная дуговая сварка работает с обычной конструкционной сталью, при этом она обеспечивает стабильность горения и надежность швов.

Мощность сварочных дуг имеет прямую зависимость от следующих факторов:

- длины сварочной электрической дуги – она также способна определять объем тепла, что выделяется во время горения;

- силы тока – большая сила тока препятствует угасанию длинной дуги;

- напряжения – при повышении напряжения в небольшом диапазоне мощность возрастает.

Вольт-амперная характеристика энергетического электрозаряда – это график, который выражает зависимость напряжения от смены тока. Данный показатель может иметь такие виды:

- нисходящий, который снижается при росте напряжения;

- стабильный, который не меняется при смене силы тока;

- восходящий, растущий при повышении силы тока, он обычно используется в сварках-автоматах.

По сравнению с другими электрическими зарядами дуге характерны такие особенности:

- высокая плотность тока;

- неравномерное падение напряжения вдоль по разрядному столбу;

- обратная пропорциональность температуры относительно ее толщины;

- большое число вариантов рабочего режима.

Электросварку можно назвать самым быстрым и при этом надежным вариантом неразъемного соединения деталей металлической конструкции. Ее можно применять в самых разнообразных сферах человеческой жизни, начиная от строительства и заканчивая транспортом.

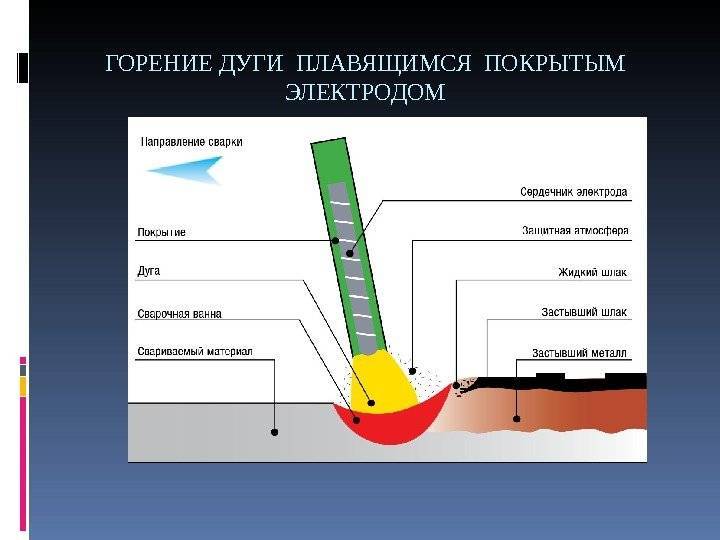

Область применения

Сварочная дуга используется в ручной электродуговой сварке, ставшей надежным помощником профессионалов и домашних мастеров. В ручной сварке используются плавкие электроды, обмазанные флюсовым составом. В процессе сварки материал стержня плавится, формируя материал шва, а обмазка при сгорании выделяет облако газов, защищающих сварочную ванну от воздействия кислорода. Ручная сварка используется как при работе с обычными нелегированными конструкционными сталями, так и в уникальных операциях по сварке нержавеющих, высоколегированных сплавов и цветных металлов.

Такая же дуга применяется и в установках — полуавтоматах. В них вместо электрода применяется сварочная проволока, подающаяся механическим устройством с постоянной скоростью. Инертные газы нагнетаются в рабочую зону через сопло горелке. Эта технология отличается оптимальным расходом сварочных материалов и высокой стабильностью параметров шва. Ввиду дороговизны оборудования экономически эффективна при больших объемах сварочных работ.

Автоматическая сварка осуществляется в специальных герметично закрытых объемах, заполненных инертным газом. Ее используют при сварочных работах с цветными металлами, особо ответственных операциях с нержавеющими сплавами.

Строение сварочной дуги: катодное пятно, столб дуги, анодное пятно

Катодное пятно является источником и местом выхода электронов. Этот участок электрической дуги разогревается до температуры 2400-2600°C при использовании покрытых электродов, а количество тепла выделенного тепла на этом участке равняется 38% от общего. На этом участке дуги теряется 12-17 В напряжения сосредоточенных на разгон электродов и их эмиссию.

Столб дуги в отличии от катодного и анодного пятна является нейтральным участком дуги, где одновременно находится одинаковое количество позитивно и негативного заряженных частиц. Столб дуги выделяет приблизительно 20% об общего количества тепла. Потеря напряжения на этом участке сварочной дуги зависит от ее длины и становит 2-12 В. Температура столба дуги самая высокая 6000-8000°C.

Анодное пятно — место входа электродов в сварочную цепь с дуги. Температура 2400-2600°C, а количество выделяемого тепла 42% от общего. Спад напряжения 2-11 В. Анодное пятно под воздействием постоянной бомбардировки имеет вогнутую форму, которую называют кратером.

При сварке на постоянном токе различают прямую и обратную полярность. Меняют полярность в зависимости от вида свариваемого материала. Если требуется больший нагрев металла и глубина проплавления необходимо установить анод на изделие, где будет выделяться больше тепла — прямая полярность. При сварке на обратной полярности анод и катод меняются местами, поэтому на изделии выделяется меньше тепла.

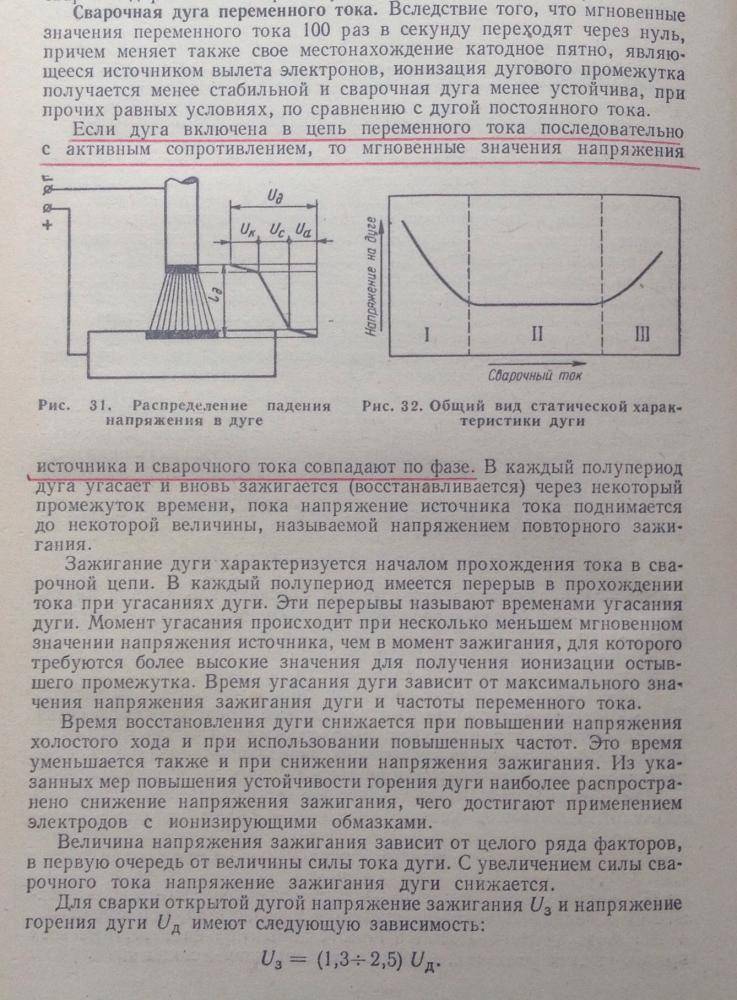

Для сварки дугой переменного тока характерно менять полярность с частотой 50 Гц, поэтому на электроде и изделии выделяется одинаковое количество тепла. При сварке на переменном токе дуга горит менее стойко и усиливается разбрызгивание электродного металла.

Внешняя характеристика источников питания сварочной дуги

Внешняя характеристика источников питания (сварочного трансформатора, выпрямителя и генератора) — это зависимость напряжения на выходных зажимах от величины тока нагрузки. Зависимость между напряжением и током дуги в установившемся (статическом) режиме называется вольт-амперной характеристикой дуги.

Внешние характеристики сварочных генераторов, показанные на рис. 1 (кривые 1 и 2), являются падающими. Длина дуги связана с ее напряжением: чем длиннее сварочная дуга, тем выше напряжение. При одинаковом падении напряжения (изменении длины дуги) изменение сварочного тока неодинаково при неодинаковых внешних характеристиках источника. Чем круче характеристика, тем меньше влияет длина сварочной дуги на сварочный ток. При изменении напряжения на величину δ при крутопадающей характеристике изменение тока равно а1, при пологопадающей — а2.

Рис. 1. Внешняя характеристика источников питания: 1 — крутопадающая внешняя характеристика; 2 — пологопадающая; 3 — жёсткая; 4 — пологовозрастающая |

Рис. 2. Внешняя характеристика источников питания и сварочной дуги: а — сплошная линия — генератора, штрихованная — дуги в момент возбуждения; штрихпунктирная — дуги при горении; б — характеристика источников питания сварочной дуги. |

Для обеспечения стабильного горения дуги необходимо, чтобы характеристика сварочной дуги пересекалась с характеристикой источника питания (рис. 2).

В момент зажигания дуги (рис. 2, а) напряжение падает по кривой от точки 1 до точки 2 — до пересечения с характеристикой генератора, т. е. до положения, когда электрод отводится от поверхности основного металла. При удлинении дуги до 3 — 5 мм напряжение возрастает по кривой 2—3 (в точке 3 осуществляется устойчивое горение дуги). Обычно ток короткого замыкания превышает рабочий ток, но не более чем в 1,5 раза. Время восстановления напряжения после короткого замыкания до напряжения дуги не должно превышать 0,05 с, этой величиной оцениваются динамические свойства источника.

На рис. 2,6 показаны падающие характеристики 1 и 2 источника питания при жесткой характеристике дуги 3, наиболее приемлемой при ручной дуговой сварке.

Напряжение холостого хода (без нагрузки в сварочной цепи) при падающих внешних характеристиках всегда больше рабочего напряжения дуги, что способствует значительному облегчению первоначального и повторного зажигания дуги. Напряжение холостого хода не должно превышать 75 В при номинальном рабочем напряжении 30 В (повышение напряжения облегчает зажигание дуги, но одновременно увеличивается опасность поражения сварщика током). Для постоянного тока напряжение зажигания должно быть не менее 30 — 35 В, а для переменного тока 50 — 55 В. Согласно ГОСТ 7012 —77Е для трансформаторов, рассчитанных на сварочный ток 2000 А, напряжение холостого хода не должно превышать 80 В.

Повышение напряжения холостого хода источника переменного тока приводит к снижению косинуса «фи». Иначе говоря, увеличение напряжения холостого хода снижает коэффициент полезного действия источника питания.

Источник питания для ручной дуговой сварки плавящимся электродом и автоматической сварки под флюсом должен иметь падающую внешнюю характеристику. Жесткая характеристика источников питания (рис. 1, кривая 3) необходима при выполнении сварки в защитных газах (аргоне, углекислом газе, гелии) и некоторыми видами порошковых проволок, например СП-2. Для сварки в защитных газах применяются также источники питания с пологовозрастающими внешними характеристиками (рис. 1, кривая 4).

Относительная продолжительность работы (ПР) и относительная продолжительность включения (ПВ) в прерывистом режиме сварочной дуги

Относительная продолжительность работы (ПР) и относительная продолжительность включения (ПВ) в прерывистом режиме характеризуют повторно-кратковременный режим работы источника питания.

Величина ПР определяется как отношение продолжительности рабочего периода источника питания к длительности полного цикла работы и выражается в процентах

где tp — непрерывная работа под нагрузкой; tц — длительность полного цикла. Условно принято, что в среднем tp = 3 мин, а tц = 5 мин, следовательно, оптимальная величина ПР % принята 60%.

Различие между ПР% и ПВ% состоит в том, что в первом случае источник питания во время паузы не отключается от сети и при разомкнутой сварочной цепи работает на холостом ходу, а во втором случае источник питания полностью отключается от сети.

Как регулировать длину дуги

От этого параметра зависят не только электрические величины, но и качество сварки. Дугу стремятся делать как можно более короткой, в пределах 3-4 мм.

При большей длине наблюдаются следующие негативные явления:

- Капли расплавленного металла с электрода на пути к сварочной ванне успевают вобрать в себя из воздуха много кислорода и азота. В результате шов теряет прочность, пластичность и ударную вязкость.

- Разряд перемещается по поверхности заготовки (блуждание), вследствие чего тепло распределяется по относительно большой площади. Глубина провара уменьшается; капли расплава с расходника, попадая на непрогретый металл, не сливаются с ним, а отскакивают.

Короткая дуга издает сухой треск, напоминающий шипение масла на горячей сковороде.

При большой длине сварочной дуги наблюдаются негативные явления.

Выполненный ей шов выглядит аккуратным и имеет следующие признаки:

- Правильную форму.

- Гладкую выпуклую поверхность.

Шов, выполненный длинной дугой, имеет неровные очертания, вдоль него налипают капли расплавленного металла.

Как регулировать длину дуги

От этого параметра зависят не только электрические величины, но и качество сварки. Дугу стремятся делать как можно более короткой, в пределах 3-4 мм.

При большей длине наблюдаются следующие негативные явления:

- Капли расплавленного металла с электрода на пути к сварочной ванне успевают вобрать в себя из воздуха много кислорода и азота. В результате шов теряет прочность, пластичность и ударную вязкость.

- Разряд перемещается по поверхности заготовки (блуждание), вследствие чего тепло распределяется по относительно большой площади. Глубина провара уменьшается; капли расплава с расходника, попадая на непрогретый металл, не сливаются с ним, а отскакивают.

Рекомендуем к прочтению Образцы технологической карты для сварочных работ

Короткая дуга издает сухой треск, напоминающий шипение масла на горячей сковороде.

При большой длине сварочной дуги наблюдаются негативные явления.

Выполненный ей шов выглядит аккуратным и имеет следующие признаки:

- Правильную форму.

- Гладкую выпуклую поверхность.

Шов, выполненный длинной дугой, имеет неровные очертания, вдоль него налипают капли расплавленного металла.

Плавящийся электрод в процессе сварки уменьшается. Поэтому его постепенно приближают к заготовке, чтобы длина разряда оставалась постоянной.

Технология ручной дуговой сварки покрытыми электродами

Технология ручной дуговой сварки включает в себя следующие операций: разделку и подготовку сварочных кромок, возбуждение сварочной дуги, перемещение электрода в время сварки, порядок наложения сварных швов в зависимости от марки материалов и конструкции сварных соединений.

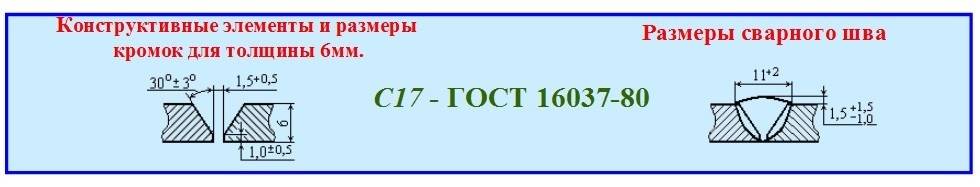

Ручная дуговая сварка требует качественной подготовки кромок и прилегающий поверхности свариваемых деталей. Механическую обработку и зачистку, свариваемых деталей выполняют на станках или вручную. Свариваемые кромки зачищают до металлического блеска, не должно быть следов ржавчины, рыхлого слоя окалины грязи, масляных пятен, потому что недостаточно качественная подготовка приведет к дефектам и как следствие уменьшению прочностных характеристик сварного соединения. Обязательной зачистке подлежат свариваемые кромки и прилегающая к ним поверхность металла шириной не менее 20 мм;

Форма подготовки кромок под ручную дуговую сварку покрытыми электродами устанавливается стандартами на конструктивные элементы сварных соединений в зависимости от толщины деталей. Угол скоса кромок, притупление и зазор между соединяемыми деталями должны быть равномерными и не выходить за пределы установленных допусков.

Конструктивные элементы сварных соединений

Конструктивные элементы сварных соединений

Сборочно-подготовительные работы следует проводить в таком порядке, чтобы конструкция располагалась удобно для работы и проведения сварки в нижнем положении. Все изделия, поступающие на сборку, должна проверятся на соответствие чертежам и правильности подготовки кромок под сварку. Для предотвращения в процессе сварки деформаций сборку следует проводить на прихватках или в жестко закрепленных кондукторах. Для прихватки применяются те же электроды что и для сварки если иное не оговорено в технической документации. Длина прихваток должна быть не менее 50 мм с шагом не менее 500 мм. Для избежания дефектов в конце сварки необходимо использовать выводные планки.

Зажигание сварочный дуги производится двумя способами, сварщик касается концом покрытого электрода до поверхности свариваемого изделия, или чиркает концом электрода по поверхности металла и быстро отводит его в сторону примерно на 2-4 мм. Так возбуждается дуга. При сварке длину дуги следует поддерживать постоянной, минимально возможной, для чего сварщик подает покрытый электрод по мере его плавления. Слишком длинная дуга не обеспечивает необходимой глубины проплавления основного металла, идет чрезмерно сильное разбрызгивание металла, и плохая защита от атмосферного воздуха, в результате возможно образование недопустимых дефектов. Короткая сварочная дуга обеспечивает, мелко капельный перенос металла, покрытый электрод расплавляется равномерно процесс сварки идет более стабильно чем при длинной дуге.

Если сварочная дуга обрывается, следует зачистить место обрыва. Возобновлять сварку следует отступив от места обрыва 5 — 10 мм на ранее наплавленный валик, и тщательно заварить кратер образовавшийся в месте обрыва.

При сварке электрод нужно держать под определенным углом к свариваемым деталям. Наклон электрода зависит от пространственного положения, толщины и марки основного металла, диаметра электрода его вида и толщины покрытия.Сварку можно вести слева направо, справа налево,от себя и к себе. Независимо от направления сварки электрод должен быть наклонен к оси шва так, чтобы основной металл проплавлялся на наибольшую глубину и правильно формировался шов.

Во время сварки следуют соблюдать режимы сварки установленные в технической документации.

Особенности сварочных работ в среде аргона

Сварка в среде аргона имеет особенности, присущие только этому способу. Например, при аргонодуговом tig-сваривании алюминия в силовой цепи аппарата возникает постоянная составляющая. Электродуга имеет разную проводимость при изменении полярности тока. При прямой полярности сопротивление дуги низкое, для ее поддержания достаточно небольшого напряжения. При обратной полярности сопротивление дуги увеличивается и необходимо увеличение напряжения. Если сила тока недостаточна, дуга становится своего рода выпрямителем. В некоторых случаях величина постоянной составляющей достигает 60-70%. Это приводит к нестабильности горения дуги. Происходит рост сопротивления магнитопровода трансформатора и падение мощности электродуги. В таком режиме невозможно расплавить окислы алюминия, имеющие высокую температуру плавлении. Качество сварочного шва ухудшается.

Поэтому необходимо, чтобы сварка аргоном проводилась на оборудовании со встроенными схемами для зажигания дуги или подавления постоянной составляющей. Это могут быть различные стабилизаторы, импульсные возбудители, конденсаторы и т.д.

Еще одна особенность — необходимость правильной заточки вольфрамового электродного стержня. Его острие, обращенное к детали, должен быть правильно заточенным. Лучше это делать на алмазном круге, не допуская перегрева вольфрама. В противном случае он будет крошиться во время работы.

Рекомендации по заточке